> Техника, страница 53 > Колодка

> Техника, страница 53 > Колодка

Колодка

Колодка обувная, приспособление, употребляемое в сапожном производстве для придания заготовке определенной формы. Колодка в настоящее время делается преимущественно из дерева, к-рое должно легко обрабатываться, быть достаточно крепким, быть свободным от сучков, легко поддаваться полировке и по возможности слабо реагировать на изменения температуры и влажности воздуха. Лучшие породы для изготовления колодки — бук и граб. Кроме того употребляют: североамериканский клен, обыкновенный клен, березу, ольху, иву, осину, липу; лучше всего используются молодые деревья или ветви и вершины от крупных. Подходящую древесину распиливают на чурбаки длиною 90—100 см, которые затем раскалывают на 3—4 треугольных бруска по радиусам. Чтобы по возможности устранить усыхание и разбухание дерева, идущего на выработку колодки, иногда его подвергают выпариванию. Нек-рые фабрики К. не применяют выпаренного дерева, полагая, что от этого процесса оно несколько размягчается.

Подготовленное дерево перерабатывается на К. ручным или механическ. способом. Основная модель каждого отдельного фасона

Фигура 1.

К. должна быть сделана вручную, т. к. ма-шина способна производить К. только по данному образцу. Образцы-модели К. вырабатывают на фабриках колодочники-моделе-ры. Для выработки К. вручную употребляют тиски с обшитыми кожей губками для зажимания К. К верстаку на скобе подвижным образом укреплен нож-резак, которым заранее подготовленному бруску придают грубое подобие К. Обыкновенный деревообделочный топор употребляют для стесы-вания у бруска излишних частей дерева. Кроме того употребляют лучковую пилу для

распиливания клина и рашпили, с насечками различного рода и крупноты, для отделки К. Стальные цикли или осколки стекла и стеклянная бумага употребляются для шлифовки, которая заканчивается натиранием воском и полировкой щетками. Для придания К. необходимых размеров и фасона употребляются: 1) мерочная лента с нанесенными на ней с одной стороны сантиметрами,

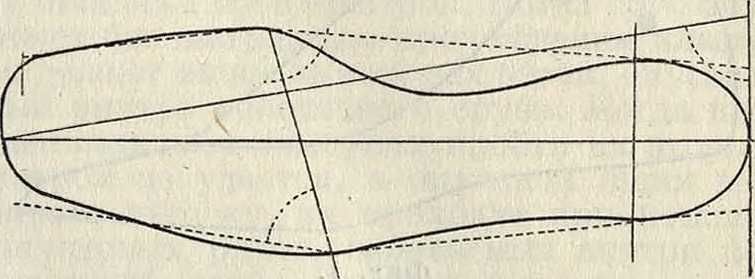

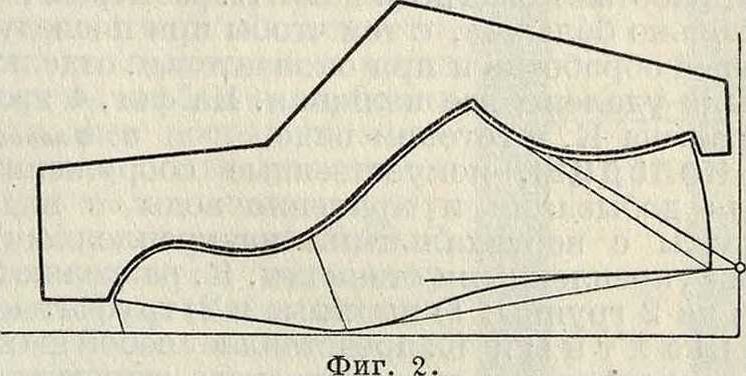

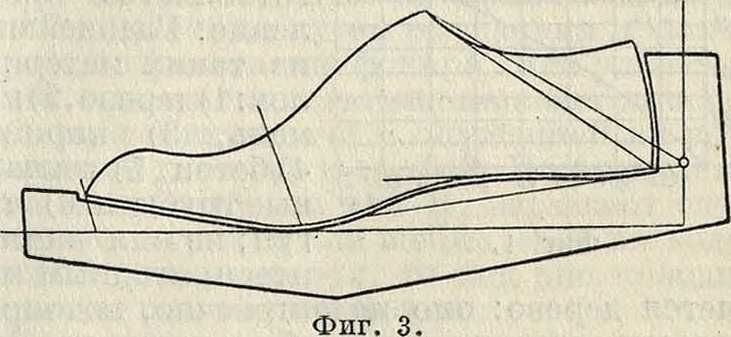

а с другой стороны штихами (2 см= 3 шти-хам) и 2) шаблон стелечной поверхности К. (фигура 1). Иногда кроме шаблона стельки применяются еще шаблоны профиля К. (фигура 2 и 3). Размеры К. изменяются не только по длине К., но и поперек ее. Задача колодоч-ника заключается в том, чтобы, изменяя

22

Т. Э. m. X.

размеры, не изменить фасона, одинакового для целого передела. Такое уменье пропорционально изменять поперечные размеры в зависимости от длины дается в результате долголетнего опыта и очень большого навыка руки и глаза. В виду того что размеры и форма К. получаются ей совместно с клином, последний после отделения снова

прикрепляется на место. На внешней стороне боковой поверхности клина и на пяточной части боковой поверхности К. просверливаются отверстия. На готовой К. с полевой стороны ставится клеймо, обозначающее номер К. Такое же клеймо повторяется и на клине.

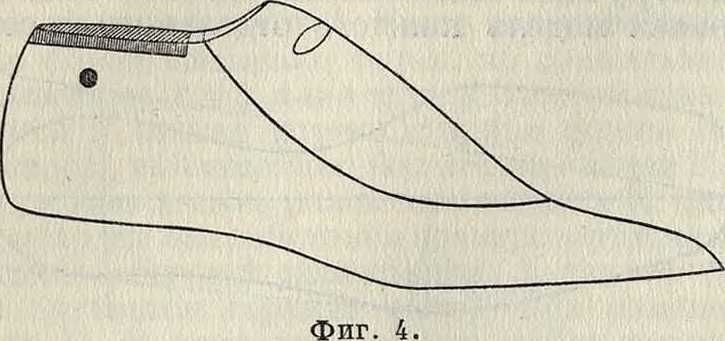

Ручное колодочное производство сменяется механическим. К. на ф-ках изготовляют на особых копировальных станках (смотрите), согласно образцу. По образцу на таком станке можно выточить целый передел К. всех номеров того же фасона. Колодочные станки работают быстро и дают К. размером несколько большие, с тем чтобы при последующей обработке и при окончательн. отделке были удалены все излишки. На фигуре 4 изображена К. В ГОТОВОМ Виде. В. Фперов.