> Техника, страница 53 > Колонные аппараты

> Техника, страница 53 > Колонные аппараты

Колонные аппараты

Колонные аппараты, аппараты, применяемые в промышленности для термин, разделения однородных жидких смесей, состоящих из компонентов различной летучести (а следовательно различной упругости пара при данной Г).

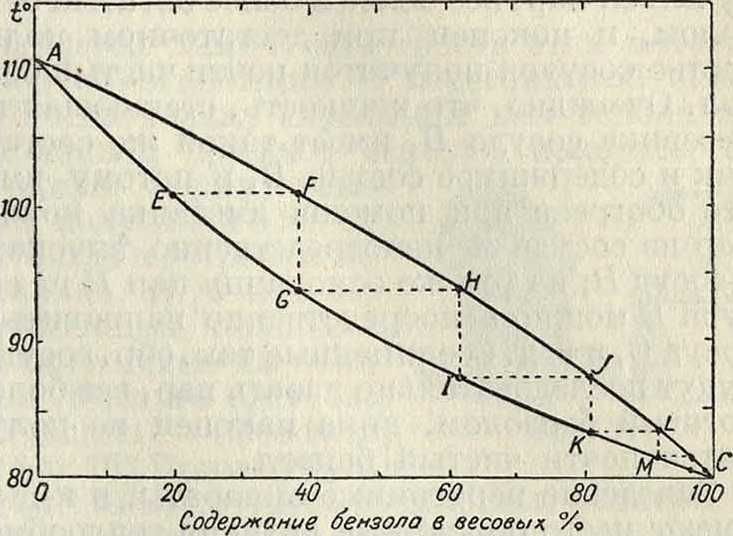

Сущность процесса, протекающего в К. а., можно уяснить из диаграммы (фигура 1), дающей—для частного случая: смеси бензола и а—соотношение между t°Kmu смеси и составом парообразной и жидкой фаз (верхняя кривая—для пара, нижняя·—для жидкости). Предположим, что исходная смесь состоит из 20% бензола и 80% а; такая смесь закипает, когда t° достигает уровня Е (101°). Получаемый при этом пар имеет состав, отвечающий точке F (38% бензола и 62% а), а остающаяся в перегонном кубе жидкость будет содержать бензола менее 20%. Отсюда видно, что простой отгонкой части жидкости нельзя получить чистого продукта. Если теперь пар состава F нацело сконденсировать и полученную жидкость нагреть до t°Kun., то есть до уровня G, то получится пар состава II. Аналогичным способом можно от пара II (через жидкость I)

перейти к пару J и, повторяя процесс достаточное число раз, получить практически чистый бензол вблизи точки С. К тому же результату можно прийти и другим путем: охлаждая образовавшийся из смеси Е пар состава F от ί° уровня F (101°) до t° уровня G (94°), получим пар состава II, более богатый бензолом,и жидкость,содержащую а более, чем то соответствует точке G. Повторяя аналогичную операцию над паром Я, получим пар J, и т. д. Оба пути—и повторная

Фигура 1.

отгонка и повторная частичная конденсация—хотя и дают в конечном счете практически чистый продует, но требуют продолжительного времени. Совершенно иная картина получается при одновременном и повторном проведении обоих процессов; сложный процесс, происходящий при этом, м. б. прослежен на той же диаграмме. Когда ί° пара состава Я понижается до уровня I, часть пара конденсируется в жидкость, в которой, по сравнению с точкой I, бензола содержится на некоторое количество меньше, а в несконденсированном паре—на такое же количество больше. Эта жидкость, более бедная бензолом, чем I, по возвращении в перегонный куб вновь закипает, получая необходимое тепло от куба. С другой стороны, когда t° пара состава Я падает до уровня G и пар частью конденсируется, должна выделяться теплота в количестве, равном теплоте конденсации получающейся жидкости. Если теперь жидкость, полученную в I и более богатую бензолом, чем та, которая получается в G, привести в контакт с паром, конденсирующимся в FG, то выделяющаяся при конденсации пара теплота будет приводить в кипение жидкость I, и от куба не потребуется для этого тепла. Другими словами, горячий пар, пбогатый ом, будет нагревать до кипения жидкость, богатую бензолом; при этом из пара будет получаться жидкость, еще более богатая ом, а из жидкости—пар, еще более богатый бензолом, и процесс протекает без потребления тепла от куба.

Аппарат, в котором можно реализовать описанные условия, изображен на фигуре 2, где А, В, С — сосуды, снабженные каждый нагревательным змеевиком и отводом для

¥

X

J

i

пара. В сосуды наливают смеси бензола и а состава, соответствующего точкам Е, G, I на диаграмме (фигура 1). Змеевик в сосуде А обогревается паром, приводящим жидкость Е в состояние кипения; жидкость Е дает пар состава F, обогревающий змеевик сосуда В. Пар F при этом конденсируется, и конденсат состава F стекает в приемник. Пар Н, получающийся при кипении жидкости G, входит в змеевик сосуда С и т. д. Так. образ, в сосудах А, В, С будет последовательно получаться пар, все более и более богатый бензолом, и наконец при достаточном количестве сосудов получится почти чистый бензол. Очевидно, что жидкость, стекающая из змеевика сосуда В, имеет такой же состав, как и содержимое сосуда В, и потому вместо обогрева при помощи змеевика можно пар из сосуда А непосредственно впускать в сосуд В на том же основании пар Я из сосуда В можно непосредственно направить в сосуд С, ит. д. Соединенные так. обр. сосуды будут последовательно давать пар, все более богатый бензолом, пока наконец не получится почти чистый бензол.

Заводские перегонные аппараты, в которых имеют место описанные явления теплообмена и вызываемые ими одновременные или повторные процессы конденсации и испарения, и называются собственно К. а. Описанная выше система сосудов заменяется на практике колонной, разделенной горизонтальными перегородками или тарелками на ряд ярусов или отделений. Жидкости состава G, I, К, М и т. д. располагаются на отдельных тарелках и, изменяя свой состав, последовательно проходят все тарелки колонны в направлении сверху вниз. Пар, поднимающийся снизу из куба, проходит колонну в обратном направлении, барботируя через слои жидкости, расположенные на тарелках. Постепенно обогащаясь наиболее летучим компонентом, пар наконец покидает колонну и поступает в дефлегматор (смотрите)—конденсирующий аппарат, где часть пара сжижается. Получающаяся при этом жидкость, которая называется флегмой, направляется обратно на верхн. тарелку колонны. Очевидно, чем больше количество поступающей в колонну флегмы, тем медленнее идет процесс разделения перегоняемой смеси. Необходимо заметить, что идеальный процесс в рабочей колонне имел бы место только в том случае, если бы уходящие вверх пары и стекающая вниз жидкость приводились в такой тесный контакт между собой, чтобы в каждом ярусе колонны устанавливалось полное равновесие между жидкой и парообразной фазами. В

Фигура з.

С—окончательный

Дефлегматор

Куб

Л

Колонна

Фигура 4.

действительности этого нет, и равновесие в реальной колонне постоянно нарушается от неизбежного при барботировании пара пе-ребрызгивания жидкости с тарелок, от недостаточно полного (за краткостью времени пребывания паров в колонне) контакта между фазами и от других причин.

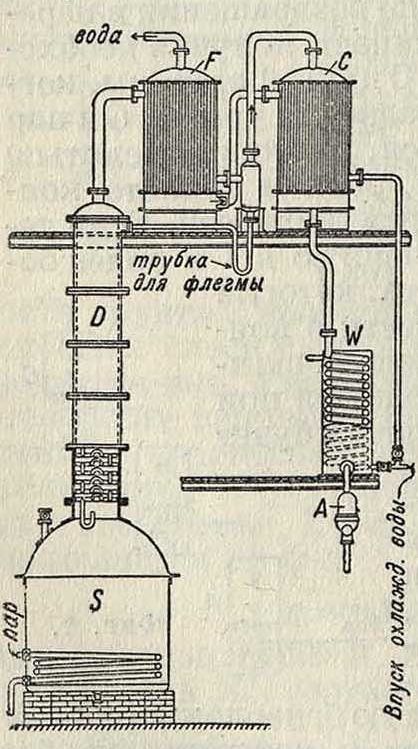

К. а. разделяются на периодические и непрерывно действующие. Устройство ректификационного К. а. периодического действия показано на фигуре 3. Перегонный куб S обогревается паровым змеевиком; на сводчатой крышке куба установлена главная часть аппарата—колонна Ώ, служащая для укрепления пара, то есть обогащения его более низко кипящей фракцией; F— предварительный конденсатор(дефлегматор), конденсатор, W—вспомогательный холодильник для готового продукта. Циркуляция охлаждающей воды показана стрелками. Сжи-^ женная в дефлегмато-□ ре часть паров (флегма) Приемник стекает через трубку, которая снабжена сифоном (гидравлич. запор), на верхнюю тарелку колонны. Несгустившиеся в дефлегматоре пары поступают в окончательный конденсатор С, из которого жидкость направляется через вспомогательный холодильник W и эпруветку А в приемник .^Колонну часто помещают не на крыше куба, а на отдельном фундаменте; такая установка, особенно в случае тяжелых колонн, является более практичной. Схема такого расположения показана на фигуре 4. Материалом для постройки колонны служат различные металлы или сплавы. Чаще всего применяют медь, железо, чугун, алюминий и его сплавы; выбор материала зависит от химич. свойств перегоняемых жидкостей. Непрерывно действующие К. а. отличаются от описанного выше тем, что перегоняемая жидкость поступает в них на одну из средних тарелок,—т. наз. питательную тарел-к у. Так. обр., вся колонна разделяется питательной тарелкой на две части: 1) верхнюю, называемую обыкновенно колонной для укрепления пара, или собственно ректификационной колонной, назначение которой заключается только в отделении менее летучего компонента от более летучего, и 2) нижнюю, называемую колонной для исчерпывания; роль ее заключается в удалении остатков более летучего компонента из менее летучего, покидающего колонну снизу. Относительно устройства конденсаторов мнения конструкторов расходятся. Некоторые из них считают более экономичным применять один конденсатор, расположенный выше колонны, и возвращать часть общего конденса та в виде флегмы в аппарат, чем создается усиление ректификационного эффекта за счет усложнения конструкции конденсатора.

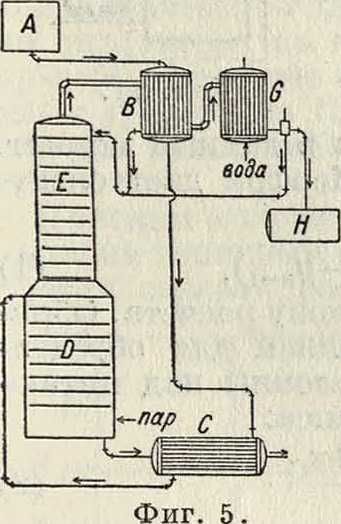

За исключением нек-рых совершенно специальных случаев, в одной колонне возможно осуществить лишь один процесс полного разделения компонентов (на два продукта), то есть невозможно например получить из одной колонны два продукта плюс отход, при условии, чтобы каждый из них практически не содержал примеси двух других. Отсюда вытекает как следствие, что Кг а. для непрерывной перегонки должен состоять из такого числа колонн без одной, какое число продуктов желают получить из первоначальной смеси. Схема К. а. для разделения двухкомпонентной смеси показана на фигуре 5: А—резервуар с питающей жидкостью, подающий ее с постоянной скоростью; В—подогреватель для питающей жидкости, служащий одновременно дефлегматором для паров, покидающих колонну; С—рекуператор тепла, в котором подогретая в В жидкость доводится до кипения горячим отходом, покидающим колонну; D и Е—исчерпывающая и собственно ректификационная части колонны; между ними—питательная тарелка, на к-рую поступает из С кипящая питающая смесь; G—окончательный конденсатор; Я—

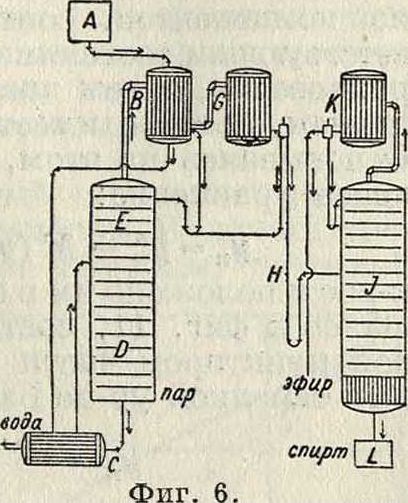

приемник. Схема аппарата для разделения смеси из трех компонентов (например воды, а и эфира) представлена на фигуре 6: А— питательный резервуар, из которого жидкость через дефлегматор В и рекуператор С направляется на питательную тарелку колонны D—Е. Нагревание этой колонны регулируется т. о., чтобы из смеси отгонялись легко летучие продукты ( и эфир) и в отходе была чистая вода, которая и выпускается через рекуператор С наружу. На тарелках ректификационной колонны Е вода задерживается полностью, и оэфирные пары поступают в дефлегматоры В и G. Часть смеси из В и G возвращается обратно в колонну Е, а остальная часть направляется в колонну J, обогреваемую глухим паром. Колонна J функционирует так же, как было описано в предыдущем примере. В результате внизу колонны собирается чистый, стекающий в приемник L, а из дефлегматора К получаются пары чистого эфира, направляемые через холодильник в приемник (последние на фигуре 6 не показаны).

К. а. по устройству главной своей части— колонны—весьма разнообразны. Различают следующие главнейшие типы колонн: колонны с насадками, колонны с перфорированными перегородками и колонны с колпачками. Колонны других типов менее распространены.

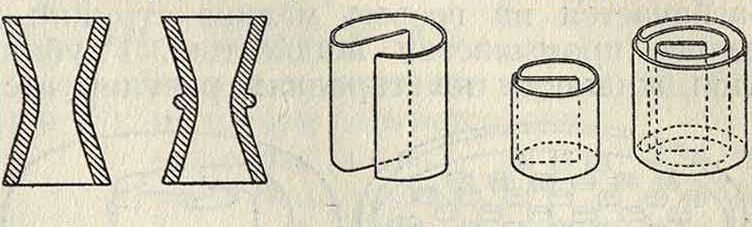

В колоннах с насадками вертикальный цилиндрич. корпус их заполняется каким-нибудь материалом, обеспечивающим большую поверхность соприкосновения. В

качестве такого материала могут служить фарфоровые шары, стеклянные бусы, стеклянные или керамич. кольца, отрезки ме-таллич. труб и прочие Обязательным условием

Фигура 7а. Фигура 76. Фигура 7в.

является химич. инертность этих материалов по отношению к перегоняемой смеси. Иногда телам, служащим для заполнения колонны, придают особую, наиболее выгодную форму; таковы наприм. кольца Раши га (обрезки ме-таллич. труб или керамиковые кольца) и аналогичные им кольца Лессинга (фигура 7а),

Гудвина (Goodwin)

(фигура 76), Прима(Ргут)

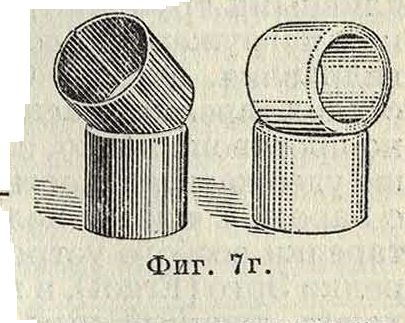

(фигура 7в) и другие. Стандартные размеры колец Рашига (фигура 7г) таковы:

Внешний диаметр..1”

Внутренний диаметр..*U"

Высота1"

Число колец на 1 фт.3.1 350

Свободный объём в %..73

Поверхность контакта на 1 фт.3. 68 фт.3 Вес 1 фт.3. ..40 анг. фн.

Колонны с насадками с успехом применяются в случаях, когда разделение жидкостей идет сравнительно легко; преимущество их— простота и дешевизна устройства.

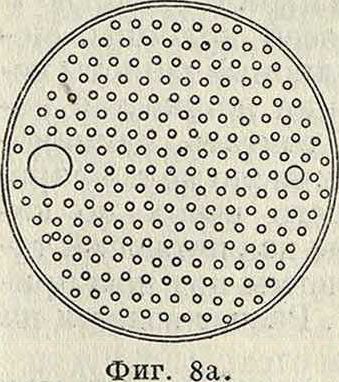

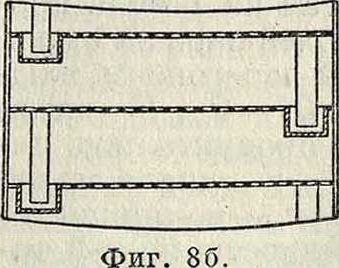

У колонн с перфорированными перегородками корпус разделяется на отдельные камеры горизонтальными тарелками, состоящими из сеток или перфорированных тонких листов (фигура 8а и 86). Жид-поддерживается паром, мешающим ей стекать через мелкие отверстия; для перетока жидкости с тарелки на тарелку служат особые переточ-ные трубки;, нижние концы этих трубок погружены в стаканчики, лежащие ниже тарелок, чем создается гидравлический затвор. Для нормальной работы таких колонн необходимо поддерживать постоянную скорость пара; в трудности установить такой рея-сим—их главный недостаток. Преимущество данного типа колонн состоит в том, что жидкость по окончании перегонки стекает сама собою, и перед началом новой операции не приходится ее удалять.

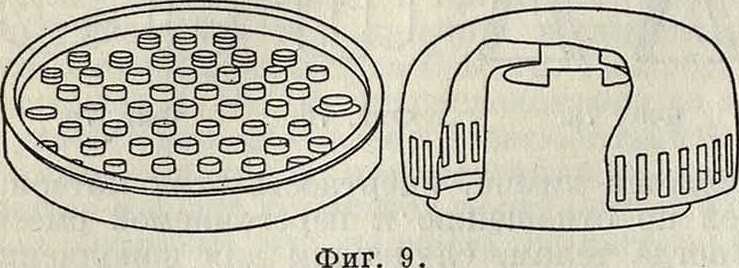

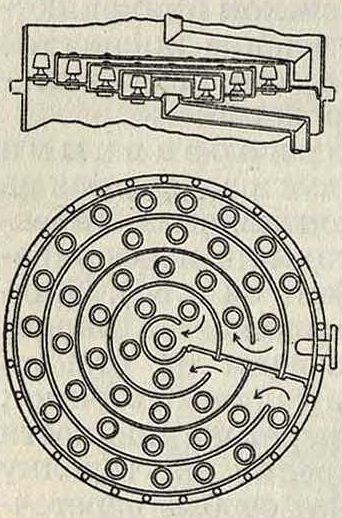

Колонны с колпачками наиболее распространены, в особенности при перегонке трудно разделяемых смесей. Конструкцию такой колонны см., фигура 7а. Каждая тарелка снабжена нек-рым числом трубок для пропуска паров. Поднимаясь кость на тарелках

вверх, пары проходят через эти трубки, но при выходе из них ударяются в опрокинутые колпачки, снабженные по нижнему краю зубцами или отверстиями (фигура 9); при этом пар разбивается на весьма мелкие струйки и полнее промывается жидкостью. Глубина слоя жидкости на тарелках регулируется

сливными трубками; нижняя часть последних погружена в слой жидкости и образует гидравлич. затвор. Сливные трубки на соседних тарелках располагаются диаметрально противоположно, с целью возможно дольше удержать жидкость на тарелке в контакте с паром. С той же целью применяют иногда тарелки особого устройства, как наприм. тарелки Эрго (Ergot), в которых жидкость проходит длинный путь по концентрическим окружностям (фигура 10).

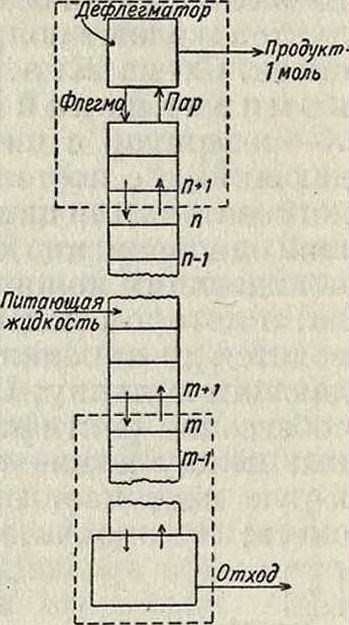

Расчет ректификационной колонны с тарелками по Мерфри (Е. Murphree). Приводимый нижерасчет относится к случаю смеси из двух компонентов, но способ этот легко обобщается и для случая более сложной смеси. Колонна (фигура 11) предполагается изотермической; такое предположение будет законным, если число молей конденсирующегося пара незначительно по сравнению с общим числом молей пара. В этом случае можно взять средние количества жидкости и пара и среднюю t° для всей колонны. Молекулярные теплоты испарения жидкостей можно считать одинаковыми; число молей пара, идущего вверх по колонне, число молей флегмы над питающей тарелкой, а также молей флегмы под ней принимаются за постоянные. Расчет ведется на 1 моль продукта.

Обозначения: О—число молей флегмы над питающей тарелкой, считая на 1 моль продукта^=О +1—число молей пара на 1 моль продукта; F—число молей перегоняем, жидкости на 1 моль продукта; О =0 +F—число молей флегмы на 1 моль продукта под питающей тарелкой; W — O — V—число молей отгона на 1 моль продукта; хп—молярная доля“1 компонента А в· жидкости на п-й та-

Фигура 10.

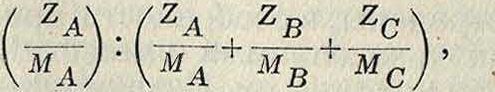

11 Молярной долей какого-либо компонента называется молярный % этого компонента, разделенный на 100. Так. обр. в случае смеси из трех компонентов А, В ii С молярная доля компонента А равна

где Ζ _4, Ζβ и Zq—весовые % компонентов А, ВпС в смеси, а Мд, Mjj, Mq—мол. в этих компонентов.

релке; уп—то же в паре над и-й тарелкой; хс—то же в продукте; х у—то же в отгоне; у%—то же в паре, находящемся в равновесии с жидкостью на и-й тарелке; М—константа, определяемая из опыта при испытании колонны.

Известно, что между концентрациями жидкости и пара, находящихся в равновесии, существует строго определенное соотношение.

Если это соотношение не соблюдается, то в системе возникает про-цесс, стремящийся возвратить ее в состояние равновесия. Скорость такого процесса будет пропорциональна разности между парциальным давлением одного из компонентов, соответствующим состоянию равновесия, и тем давлением, которое имеется в данный момент. Основываясь на этом, Мерфри дает следующее уравнение:

Уп =Уп- М СУ» - Уп-1), (1)

к-рое и положено им в основу расчета. Обращаясь к фигура 11, составляем для обведенной пунктиром части колонны над питающей тарелкой ур-ие баланса:

Хп+10+хг

Уп= -у~^ (2>

Подобным же образом для обведенной пунктиром части под тарелкой находим:

ym=—~XwW’· (3)

Аналогичные уравнения можно составить и для уп_г и ут-г; подстановкой найденных для уп-х и ут_г значений в ур-ие (1) получим два новых уравнения:

Уп=(1 - М) Уп + - (хпО +×) (4)

Фигура 11.

»*-(1 -M)yl+^{xmO-xwW). (5)

Решая совместно ур-ия (2) и (4), находим:

(1 - М) у“=° {xn-i - Мхп) + ~ хс.

Чем ближе будут значения хп+г и хп, тем медленнее, при прочих равных условиях, идет ректификация; прихп+1=хп она прекращается. Для того чтобы ректификация имела место, необходимо, чтобы было соблюдено условие:

(1 - М) у“п > (i - .М) £ ®н + Ц Д *с.

у ^П г у ~

Замечая, что 7= О + 1, из написанного выше неравенства получаем новое:

0>

(6)

Уп ~ хп к-рое имеет место для всякой тарелки, лежа-щей выше питающей, если над ней идет ректификация. Количество ——— есть теорети-

Уп - Хп ческий минимум числа молей флегмы, приходящегося на 1 моль продукта для некоторого значения хп.

Ур-ия (2), (3) и (4) дают значения у над любой тарелкой как ф-ии значений х на той яге или соседней нижней тарелке. Эти ур-ия могут служить основанием для графического метода расчета ректификационных колонн. Ур-ия (2) и (3), связывающие у и х, суть линейные уравнения и потому м. б. изображены прямыми линиями. Значение х для какой-либо тарелки, лежащей над питающей, соответствующее некоторому значению у на низке лежащей тарелке, долзкно находиться на прямой, изображающей ур-ие (2). Таким же образом линия, выражаемая ур-ием (3), прилагается к питающей тарелке или к какой-либо лежащей под нею. Ур-ия (4) и (5) изображаются в общем случае некоторыми кривыми. Для всякой тарелки, лежащей над питающей тарелкой, значение у, соответствующее значению х для той же тарелки, должно находиться на кривой, представляющей ур-ие(4) .Подобные зке заключения приложимы к уравнению (5) для питающей тарелки или для какой-либо тарелки, лежащей ниже питающей.

Поясним изложенный метод расчета следующим типичным примером. Положим, требуется сделать расчет колонны, питаемой

Значения важнейших расчетных величин следующие:

0=4, V=4 + l=5,

F=4,95, W=8,95- 5=3,95.

=0,95,

Ю

0.9

·%>

§08

«ο

0.7

1

$ Об

|Й5

3 0.2

I

!&>

at

| iy

.-Υ2Ζ у |

у | |||

| /у I* | бУ | |||

| ξ |

Молярная доля компонента А в жидкости Фигура 12.

жидкостью, содержащей 20 молярных % компонента А (более летучего), причем получаемый продукт должен содержать 95 молярных % А, а отход—не более 1 % А. Значение константы М, найденное эмпирически на основании предварительных опытов ректификации такой бинарной смеси, оказалось равным 0,4. Число молей флегмы на 1 моль продукта принимаем равным 4. Кривая равновесия для данной смеси изображена на фигуре 12 (кривая 1).

Решение. Базис расчета—1 моль продукта. Число молей питающей жидкости находим из ур-ия материального баланса:

Хр — Xq -}-×yW, или 0,20F=0,95+0,01(4+1?—5),

У =4,95 молей. эс_=0,20,

F

ят =0,01, О =4 + 4,95=8,95,

W

Подставляя эти значения в ур-ия (2), (3), (4) и (5), получаем соответственно:

Уп =0,80Хв+1 + 0,19, (7)

Ут = Г 79Х)„+1 — 0,008, (8)

уп =0,60Уи + 0,32х,г +0,076, (9)

ут=0,60у’;1+0,716жгп-0,003. (10)

Кривые, изображающие эти ур-ия, на фигуре 12 обозначены 2, 3, 4 и 5 (кривые 2 и 4—над питающей тарелкой, 3 и 5—под питающей тарелкой). Необходимо заметить, что кривые 2 и 3, а также 4 и 5 пересекаются при значении х, соответствующем xF_ Линия 6 изображает ур-ие: у= х. Следует также иметь в виду, что если питающая жидкость подводится на тарелку, на которой состав конденсата близок к составу питающей жидкости, то для данного разделения число необходимых тарелок будет

§1-3

μ

Ϊ §2

Ii

Г

0 Ш 0.2 03- 04 05 0.6 0.7 05 09 7.0 Молярная доля^ компонента А в жидкости

Фигура 13.

минимальным.Значение у надверхней тарелкой колонны равно 0,95. Значение у под нижней тарелкой такое,какое соответствует равновесию со значением х =0,01. Это значение у, как видно из кривой равновесия на фигуре 12, равно 0,026. Значение хна верхней тарелке, соответствующее значению у=0,95 над тарелкой, дается уравнением (9) (кривая 4). Значение у под этой тарелкой дается уравнением (7) и соответствует значению х на верхней тарелке (кривая 2); оно лежит на вертикали, которая проведена из точки у =0,95 (на кривой 4) вниз к кривой 2. Значение х на второй тарелке, соответствующее этому значению у, лежит на горизонтали, проведенной от кривой 2 к кривой 4. Т. о. находим значение ж на второй тарелке. Такой процесс построения продолжают до тех пор, пока не дойдут до питающей тарелки, на которой значение х ближе всего подходит к 0,20.С этого момента оставляют кривые 2 и 4 и, пользуясь кривыми 3 и 5, продолжают построения, пока не достигнут значения у, равного 0,026. Число проведенных вертикальных отрезков и будет равно числу необходимых для ректификации тарелок.

Графич. метод расчета дает весьма ясную картину процесса, но на практике в тех случаях, когда на чертеже отдельные ступени лежат весьма близко, удобнее пользоваться вычислением по ур-иям. Графич. способ удобен в применении к бинарным смесям, аналитический же можно применять и к смесям из нескольких компонентов. Минимальное количество флегмы над питающей тарелкой, выраженное в ф-ии ж, дано на фигуре 13. Все изложенное выше относится к случаю, когда колонна обогревается при помощи змеевика или голым огнем; с небольшими изменениями указанные способы расчета м. б. применены и к случаю обогрева острым паром.

Лит.: Фоки н Л. Ф., Методы и орудия химич. техники, ч. 2—Обработка жидкостей, М.—Л., 1925; Ф о к и н Л. Ф. и П а в л о в К. Ф., Методы расчета химической аппаратуры, Л., 1929 (литографир.); Киров А. А., Аппаратура и основные процессы химической· технологии, М.—Л., 1927; Э л л и о т К., Принципы перегонки, пер. с англ., Л., 1929; е г о ж е, Перегонка на практике, пер. с английского, Л., 1929;

S о г e 1 Е., La distillation, Paris, 1895; S о г e 1 E., Rectification de l’alcool, P., 1894; Hausbrand E., Die Wirkungsweise d. Rektifizier- u. Destillier-Appa-rate, 4 Aufl., Berlin, 1921; RechenbergC., Ein-fache u. fraktionierte Destination in Theorie u. Praxis, Lpz., 1923; Mariller Ch., Distillation et rectification des liquides industriels, Paris, 1925; Robi.n-s ο n C., The Elements ol Fractional Distillation, New York, 1922; Elliott C., Distillation Principles, London, 1925; E 1 liott C., Distillation in Practice, London, 1925; Young S., Distillation Principles a. Processes, L., 1922; Thormann K., Destillieren u. Rektifizieren, Lpz., 1906; Walker W. H., Lewis W. K. and McAdams, Principles of Chemical Engineering, 2 edition, N. Y., 1928; Liddell D. M., Handbook of Chemical Engineering, v. 2, N. Y., 1922; K u e n e n .1. P., Theorie d. Verddmpfung u. Verfliis-sigung y. Gemischen u. d. fraktionierten Destillationen, Lpz., 1928; McCabe W. L. and T h i e 1 e E. W., Graphical Design of Fractionating Columns, «I. Eng. Chem.», 1925, v. 17, 6; Murphree E. V., Rectifying Column Calculations, ibid., 7, 9; Thormann K., Die Theorie der Trennsaulen mit FiillkOrpern, «Che-mische Apparatur», Leipzig, 1927, H. 6; Thormann K., Zur Theorie d. Trennsaulen in Destillier-und Rektifizierapparaten, ibidem, H. 10, 12, 14; R o-b i n s ο n C. S., Modern Ideas in Fractional Distillation, «Chemistry and Industry Review»,London, 1928, V. 47, 16. Η. Масленнинов.