> Техника, страница 96 > Компрессор ротационный

> Техника, страница 96 > Компрессор ротационный

Компрессор ротационный

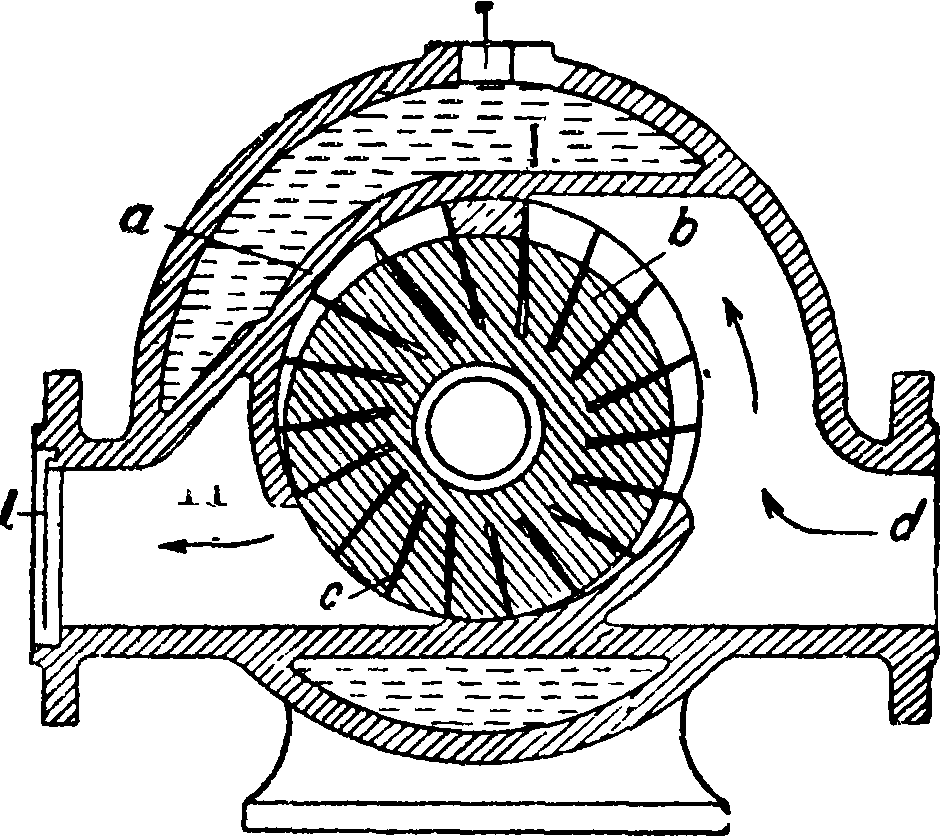

Компрессор ротационный принадлежит по способу своего действия к группе поршневых компрессоров и характеризуется основным признаком— периодичностью процесса. Подача сжатого воздуха пульсирует с большей или меньшей частотой в зависимости от числа оборотов. К. р. состоит из цилиндра, в к-ром эксцентрично расположенный поршень (ротор) получает вращательное движение от двигателя. К. р. не имеет промежуточных передаточных механизмов, как коленчатые валы, шатуны, крейцкопфы и др. Кроме того следует отметить отсутствие клапанных распределительных устройств, которые весьма часто являются причиной, нарушающей нормальную работу машины. Допускаемое большое число оборотов поршня позволяет непосредственное соединение К. р. с электромотором. На фигуре 1 представлен схематич. поперечный разрез К. р.,

где а — цилиндрический корпус К. р. с водяной рубашкой для охлаждения, b— вращающий ся поршень или, как принято называть, ротор, устанавливаемый эксцентрично относительно оси цилиндра; между ротором и стенками ци-линдрич. корпуса по-лучается рабочее про- иг **

странство серпообразной формы. В теле рото

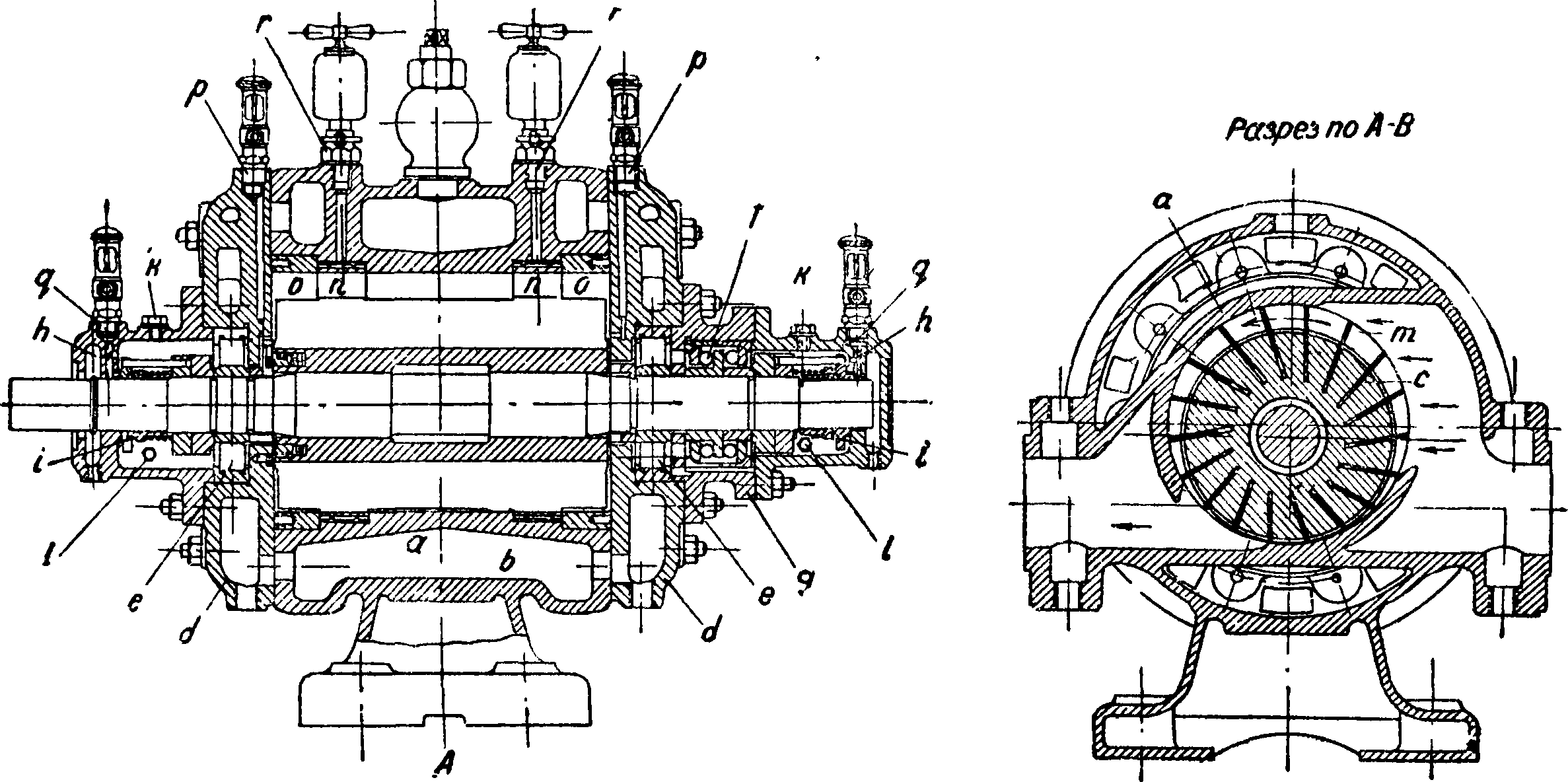

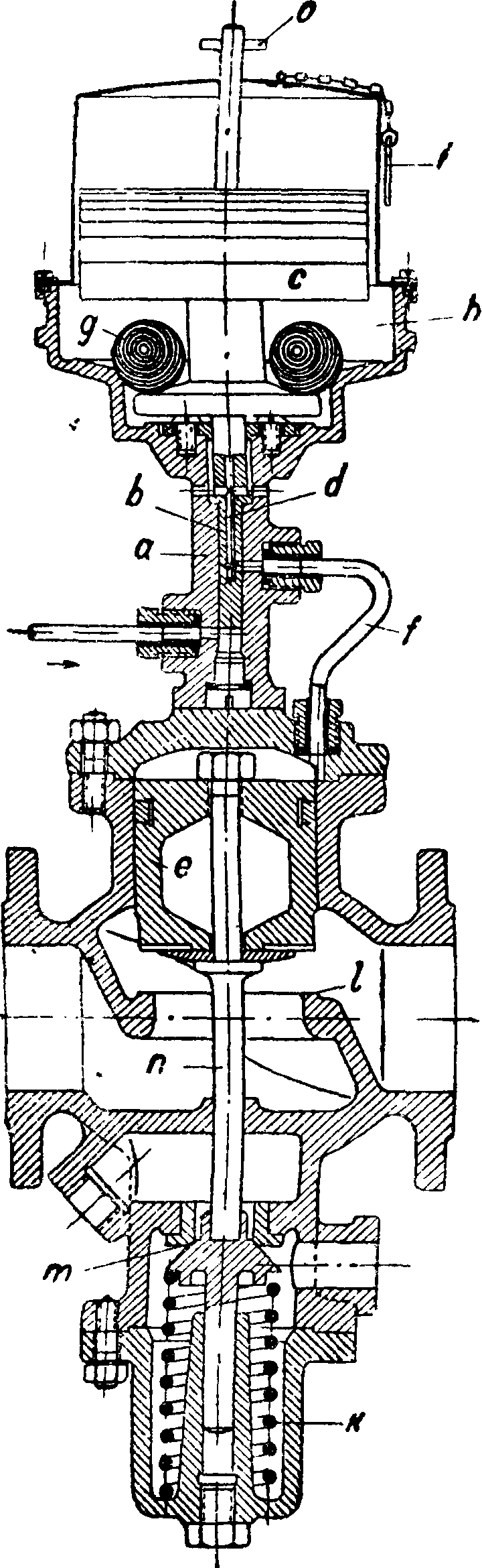

ра прорезаны пазы, расположенные с некоторым уклоном в сторону движения по отношению к радиусам. В пазах скользят тонкие стальные пла стины с которые при всех своих положениях прижимаются к стенкам корпуса от действия центробежной силы при вращении ротора. Серповидное пространство делится пластинами на отдельные секции. Корпус снабжен двумя патрубками— всасывающим d и нагнетательным I с обратным клапаном. При вращении ротора объёмы секции уменьшаются к стороне нагнетательного пространства. Когда пластина займет положение I, прекращается сообщение секции, заштрихованной на фигуре~1, со всасывающим пространством. При дальнейшем вращении ротора объём секции начинает уменьшаться, обусловливая сжатие засосанного воздуха. Когда рассматриваемая пластинка займет положение II, то в ограничиваемой ей секции сжатие закончится и затем последует выталкивание сжатого воздуха к патрубку I. Степень сжатия определяется соотношением объёмов секции при начале и конце сжатия. На фигуре 2 изображена в продольном и поперечном разрезах конструкция К. р. фирмы DEMAG. В цилиндрич. корпусе а, охлаждаемом водой, циркулирующей через рубашку b, установлен эксцентрично относительно оси цилиндра вращающийся поршень, или ротор, с. Корпус компрессора закрыт крышками d, также охлаждаемыми во-

дой. Вал компрессора покоится на роликовых подшипниках е, а осевое давление воспринимается упорным шариковым подшипником /, помещенным в коробке д. Уплотнение каждого конца вала выполнено посредством ошлифованного уплотнительного кольца h и подвижной шайбы i, которая под действием пружины плотно прижимается ко дну колпака. В последнем имеется отверстие к для наливания масла и контрольное отвер-в

Фигура 2.

стие I для стенания излишнего масла. В пазах ротора установлены точно пригнанные пластины т, свободно перемещающиеся к периферии под действием центробежной силы при вращении компрессора. При этом пластины упираются не в стенку корпуса а, а в подвижные кольца п, которые вращаются в выточках цилиндра вместе с пластинами. Кольца о служат упорными для вращающихся колец п. Для смазки установлены масленки р, q и причем масленки г предназначаются для подачи масла вручную.

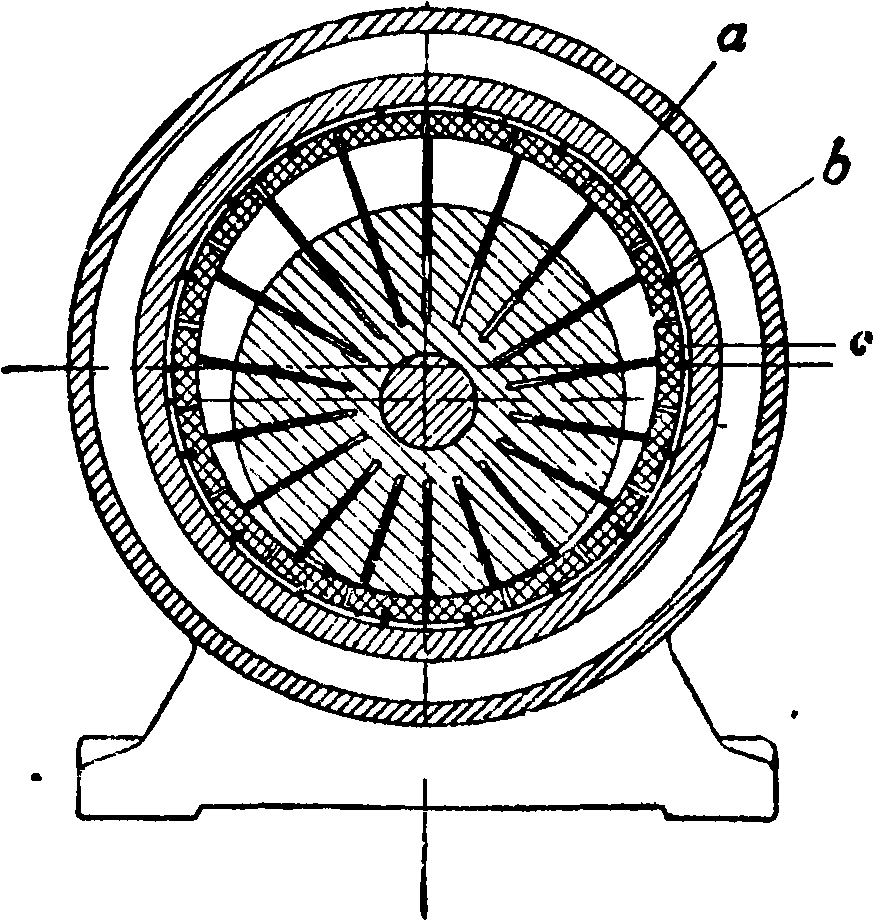

Машины с вращающимся поршнем по принципу работы весьма простые, но при выполнении! их встречаются значительные затруднения. Для получения достаточной производительности и уменьшения потерь вследствие утечки ротор компрессора должен иметь большое число оборотов. Однако при значительном числе оборотов давление, передаваемое от пластин на стенку цилиндра от действия центробежной силы, получается настолько большое, что следствием этого является быстрый износ. Для разгрузки стенок цилиндра от давления, передаваемого пластинами, весьма целесообразным оказалось применение подвижных колец Виттига, охватывающих пластины и вращающихся вместе с ними. Эти кольца располагаются в выточках, сделанных в теле цилиндра. Наружный диам. колец несколько меньше диам. выточки, а внутренний диам. меньше диам. цилиндра. Большая часть центробежных сил поглощается подвижными кольцами, а остальная часть этих сил используется с целью иметь достаточно плотное прилегание пластин к стенкам цилиндра для получения уплотнения в соответствующих местах. Кольца благодаря зазору имеют игру в радиальном направлении относительно стенок цилиндра. Давление, передаваемое на стенки цилиндра этими кольцами,— величина переменная, что является результатом неравномерного распределения центробежных сил по кольцу, а кроме того благодаря одностороннему давлению, передаваемому сжимаемым воздухом. Для частичной разгрузки колец а (фигура 3) образовавшееся кольцевое пространство разделяется малыми пластинками Ь на отдель ные камеры, которые сообщаются с рабочими камерами посредством особых сквозных сверлений с в теле кольца. Пластинки Ь могут свободно перемещаться в пазах подвижных колец. Стенки цилиндра благодаря устройству значительного числа камер вращающихся колец, частично заполненных маслом, образуют собой как бы поверхность вкладыша подшипника. Между вращающимися кольцами и пластинками ротора имеет место относительное движение, так как пластины перемещаются с переменной, а кольца со средней окружной скоростью, благодаря чему износ получается меньший. Ротор работает в пространстве, имеющем высокую t°, причем стенки этого пространства охлаждаются. Изготовление же охлаждаемого ротора представляет определенные трудности. Поэтому для каждого ротационного компрессора необходимо определять уравнительный зазор между ротором и корпусом, компенсирующий температурные уширения.

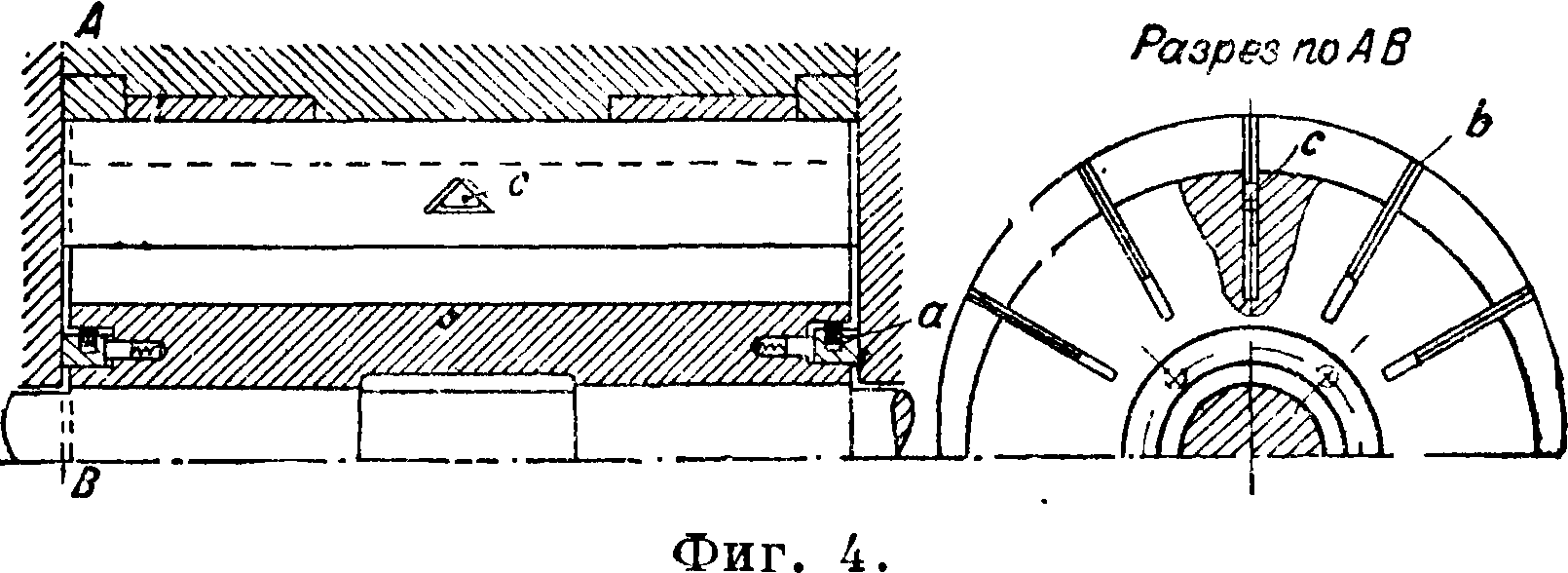

Зазор этот должен быть такой величины, чтобы не было заедания при наивысших возникающих г°, то есть при высших соотношениях давлений, а кроме того для безопасности работы должен содержать в себе запас на случай непредусмотренного неблагоприятного соотношения t°. Однако следует иметь в виду, что при низких эксплуатонных давлениях этот зазор может оказаться излишне большим. Выбранные зазоры, удовлетворительные для газа значительного уд. веса, могут однако неблагоприятно отражаться на кпд при работе с газом малого уд. веса, как например для светильного газа. Для устранения утечек в местах соприкосновения крышек цилиндра с ротором, а также с пластинами применяют различного рода приспособления. В качестве уплотняющего элемента для ротора применяют кольца а, отжимаемые пружинами (фигура 4), а для получения уплотнений с торцевых сторон пластин помещают в каж дый паз по две рабочих пластины b, смещенных между собой по длине т. о., что одна из них прикасается с одной стороны, а другая с противоположной стороны к крышкам цилиндра. В этом случае в той части пластин, которые не выходят из паза, делается вырезка с направляющей вставкой с соответствующей формы. Благодаря указанному приспособлению пластины под действием центробежной силы, выдвигаясь из ротора,

Фигура з.

одновременно смещаются к крышкам цилиндра. Имеются конструкции с применением специального профиля пластин, которые устроены т. о., что в состоянии поддерживать масляную пленку, достаточную для восприятия давления от центробежной силы. Результатов испытаний, подтверждающих целесообразность применения подобных конструкций, пока не имеется. Для устранения утечки нек-рые фирмы предлагают делать в нижней части цилиндра расточку, соответствующую диам. ротора, обеспечивая при этом отделение всасывающей камеры от нагнетательной по меньшей мере двумя лопатками. О целесообразности применения подобных приспособлений судить крайне трудно. Следует отметить, что введение их в большинстве случаев усложняет конструкцию машины.

Регулирование работы К. р. для поддерживания постоянного давления в трубопроводной сети осуществляется пропусками всасывания воздуха посредством грузового регулятора (фигура 5К способ действия которого описан ниже.

В цилиндре а находится поршень b, нагруженный постоянным грузом с. Пространство под поршнем соединяется с воздухосборником. Трубка соединяет пространство цилиндра а с регулирующим вентилем. При нижнем своем положении поршень Ь испытывает снизу давление от сжатого в воздухосборнике воздуха и сохраняет свое положение, если давление в воздухосборнике не меняется, то есть если расход воздуха соответствует нормальному. Когда давление сжатого воздуха повысится вследствие уменьшения или прекращения расхода, поршень перемещается вверх, открывает отверстие трубки /, по которой сжатый воздух попадает в пространство над вентилем е, пропускающим воздух в компрессор, и, преодолевая сопротивление пружины к, заставляет вентиль е опуститься на гнездо I. Компрессор работает в это время вхолостую. Пружина к поддерживает клапан т, который открывается посредством штока п. Сжатый воздух, находящийся в трубопроводе между компрессором и обратным клапаном, проходит через клапан т в атмосферу, и машина может работать без противодавления. Как только давление в воздухосборнике упадет до наинизшего допускаемого, то поршень регулятора опускается от действия веса свинцовых пластин с и шаров д. При этом прежде всего прекращается доступ сжатого воздуха в пространство над вентилем е, а кроме того при нижнем положении поршня b наступает соединение трубки с атмосферой через кана^Ье^ Тогда клапан е разгружается и поднимается под действием пружины к. Шары д всем своим весом нагружают поршень при его нижнем положении.

Поршень может подниматься только в том случае, если давление сжатого воздуха на него снизу будет превышать давление от веса шаров д и пластин с. При перемещении поршня Ь вверх шары д перекатываются в карманы h. Частично разгруженный поршень быстро занимает свое крайнее верхнее положение, в к-ром и остается до того момента, пока давление сжатого воздуха понизится настолько, что вес груза с в состоянии преодолеть его. Поршень опускается вниз, снова загружается шарами д, которые скатываются из карманов /г, и занимает свое крайнее нижнее положение. Т. о. вес груза с определяет давление сжатого воздуха, при котором опускается поршень, и тем самым устанавливает конечное давление сжатия. Т. к. груз с состоит из нек-рого числа пластин, то установление желаемого конечного давления производится изменением их количества. Разность между давлением сжатого воздуха, при котором поршень может передвигаться вниз, и наивысшим давлением, при котором наступает перемещение вверх, определяется весом шаров. Количество шаров служит показателем разности между высшим и низшим давлением. Включение компрессора на холостой ход м. б. сделано в любое время посредством поднятия штока о и закрепления его в этом положении шплинтом i у прикрепленным к колпаку. Поднятие штока рекомендуется делать при запуске компрессора с целью дать ему работать вначале без противодавления, к-рое создается давлением от воздухосборника.

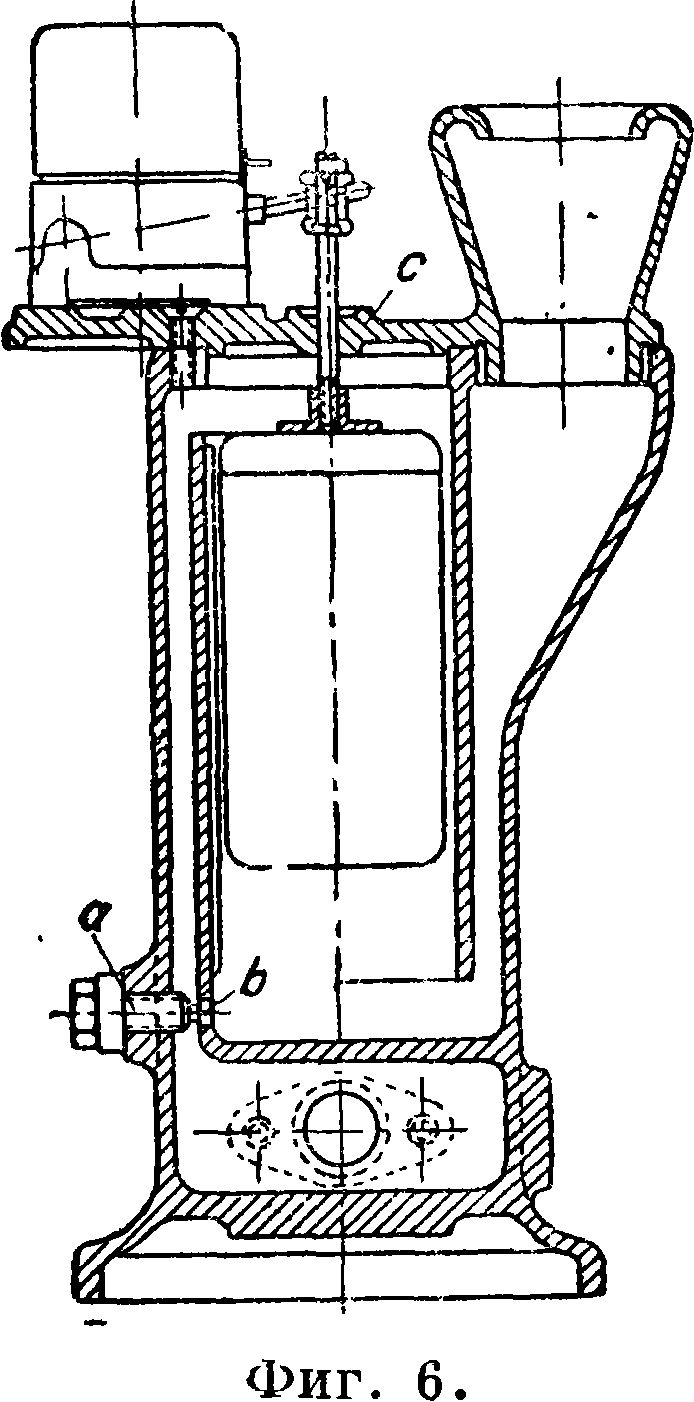

Кроме регулятора применяется особый аппарат для автоматической остановки, предупреждающий аварии. Причиной появления повреждений и перерыва в работе К. р. во многих случаях м. б. недостаточное количество охлаждающей воды или совершенное прекращение подвода ее. На фигуре 6 представлен аппарат для выключения, к-рый состоит из резервуара с поплавком и выключателя для электромотора. Поплавок посредством штанги, проходящей через крышку Су соединен с выключателем электрического тока. Вода от компрессора поступает в приемник резервуара и поддерживает поплавок в нормальном положении с выключенным выключателем.

У дна резервуара просверлено одно или два отверстия 6, против которых устанавливаются регулирующие пробки а т. о., что для пропуска воды образуются отверстия кольцевого сечения. Через эти отверстия вытекает половина всего количества поступающей воды, а остальная часть переливается через край резервуара. При уменьшении количества воды, поступающей от компрессора, вследствие засорения рубашки или труб или прекращения подачи воды от водопровода поплавок опускается и мотор выключается. Как только вода начнет поступать вновь и поплавок поднимется, мотор включается и компрессор снова начинает работать.

В зависимости от степени сжатия воздуха К. р. изготовляются одноступенчатые или двух-" ступенчатые с промежуточным охлаждением. Одноступенчатые компрессоры строятся для конечных давлений до 3 atm. Схема установки с при-

Фигура 5.

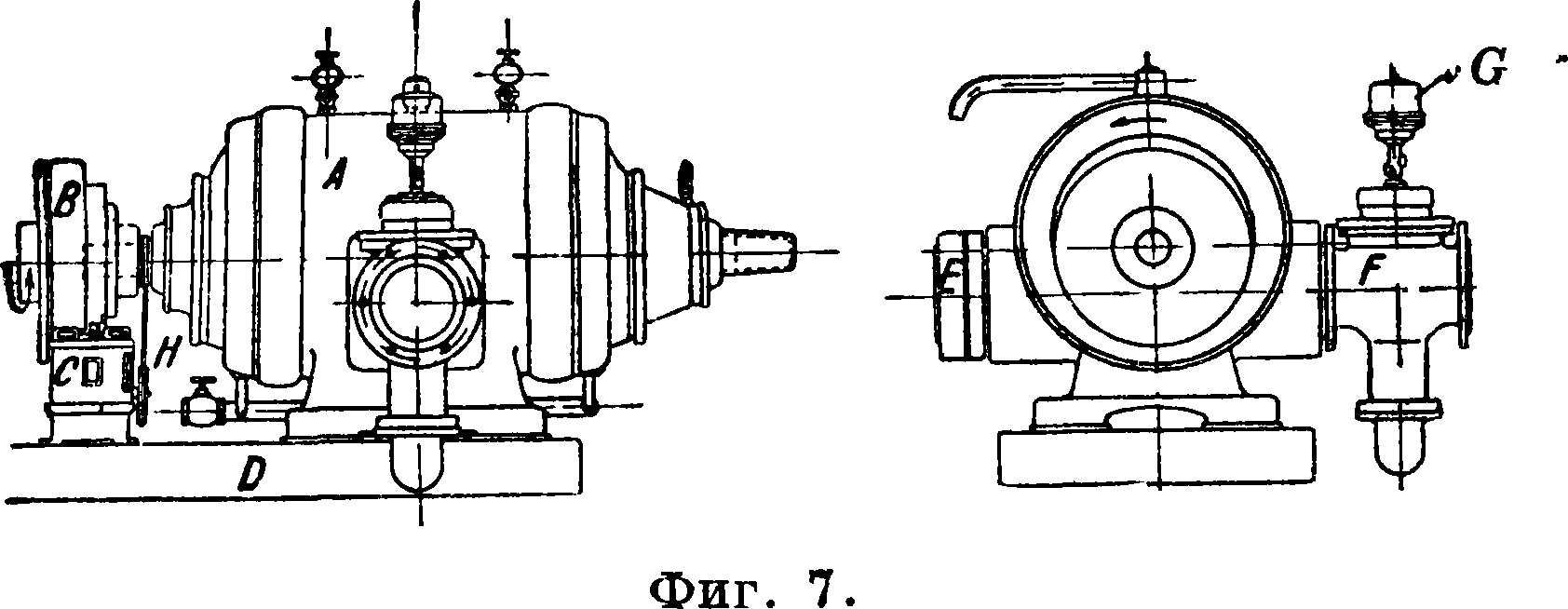

водом на общем валу от электромотора показана на фигуре 7, где обозначено: .^4—компрессор, В—соединительная муфта, С—масляный насос, D—фундаментная плита, Е—обратный клапан, F — регуляторный клапан, G—регулятор, Н— вход воды для охлаждения. Для конечных

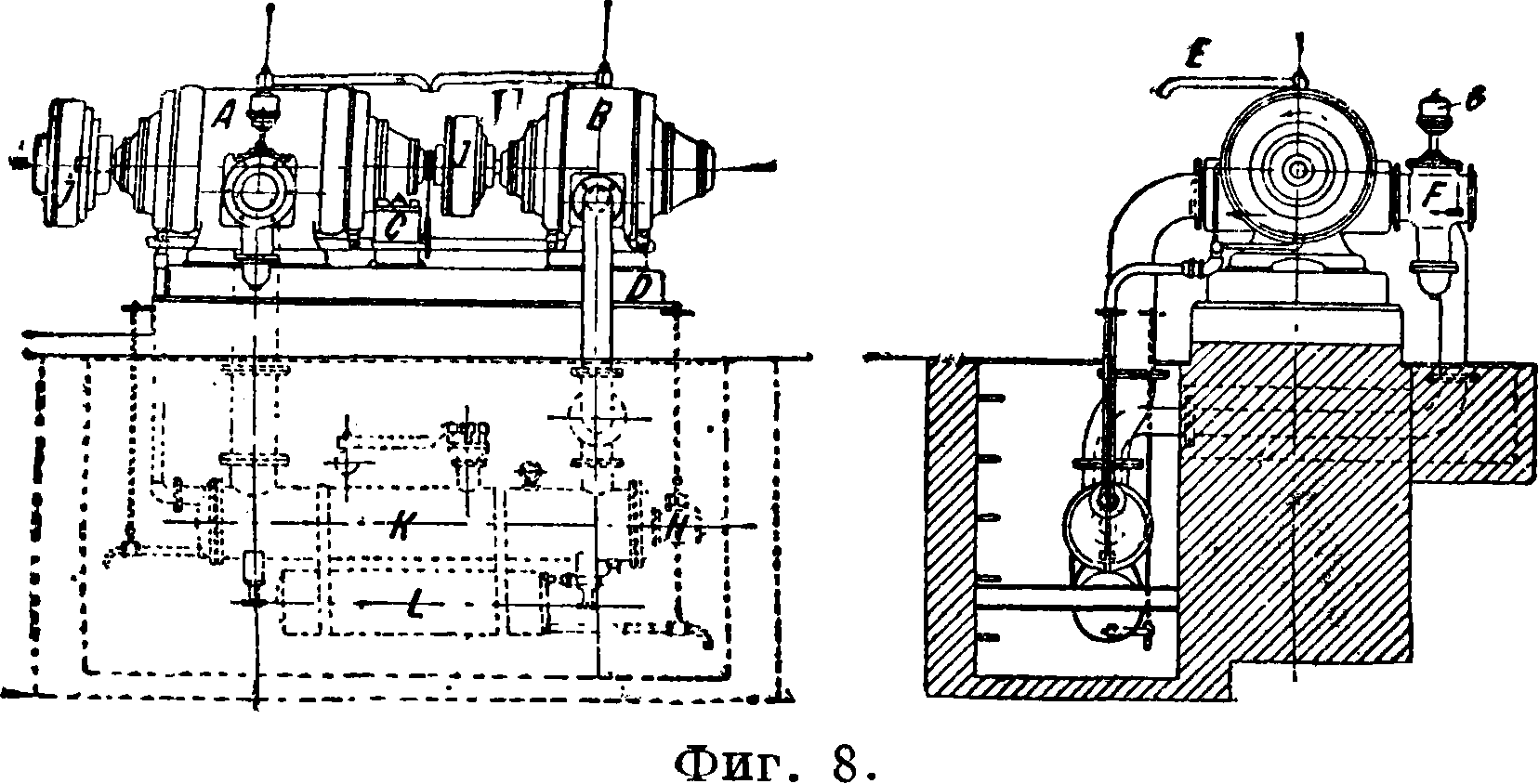

давлений до 1 atm строят двухступенчатые К. р. с промежуточным трубчатым охладителем. Схема такой установки представлена на фигуре 8, где А— ступень низкого давления, В — ступень высокого давления, С — масляный насос, D — фундаментная плита, Е—обратный клапан, F — регуляторный клапан, G — регулятор, Н — вход воды для охлаждения, I — соединительная муфта, К — промежуточный охладитель, L — водо-маслоотделитель. К. р. изготовляются производительностью до 4 000 м“/ч всасываемого воздуха и давления до 7 atm при расходе мощности 0,14— 0,12 л. с. на 1 м“/ч. Передвижные К. р. производительностью до 360 мъ ч всасываемого воздуха при давлении до 7 atm и при п=1000 об/м. изготовляются Горловским машиностроительным в-дом по типу DEMAG.

ваемого воздуха, п — число об/м. Количество подаваемого воздуха в м“/мин, отнесенного к состоянию всасывания, определяется по ф-ле

V=λ · I (πΌ — s · ζ) 2 mn. (1)

При расчете компрессора необходимо принимать во внимание окружную скорость концов пластин, определяемую по ф-ле причем эту скорость принимают равной 10—12 м/ск во избежание значительного износа. Изо-термич. кпд составляет г и3т=0,5 -f- 0,6. Коэф. подачи изменяется в весьма широких пределах в зависимости от тщательности изготовления, а также и монтажа тем более, что при сборке приходится следить за соблюдением предписываемых допусков в долях миллиметров. Приблизительно при расчетах можно принять λ=0,70 -f- 0,85. При конструктивном оформлении цилиндра и ротора должен быть принято во внимание, чтобы давление в секции к моменту сообщения ее с нагнетательной камерой несколько превышало давление в трубопроводе сжатого воздуха. Объем секции в начале сжатия определяется по ф-ле у __ *Dcp.-I * т ? ф где ζ—число секций, Dcp — средний диаметр, соответствующий началу сжатия, т — средняя высота секции в начале сжатия. Объем секции в конце сжатия г2 =

(4)

где п — средняя высота секции в конце сжатия. Учитывая коэф. подачи λ и принимая для К. р. показатель политропы равным 1,5, имеем

PtW’s=p2V^ (5)

или й-*(йГ·, <6>

Подставляя из (3) и (4) отношение получим

Я=д(Р1 1/ь -(7)

т р21

При эксплуатации должен быть обращено особое внимание на качество смазки. От смазки зависит износ цилиндра и колец. В виду того что К. р. весьма чувствителен к повышению ί°, необходимо, чтобы t° охлаждающей воды при выходе из компрессора не превышала 35®. Установка воздухосборника не является обязательной в виду достаточно равномерной подачи сжатого воздуха без толчков, однако следует дать предпочтение присоединению регулятора к воздухосборнику, несколько выравнивающему давление. Между К. р. и воздухосборником необходимо ставить обратный клапан, так как в противном случае при остановке машины воздух перетекал бы из воздухосборника обратно и привел бы ротор вэ вращательное движение. Процесс сжатия в К. р. по существу аналогичен процессу в поршневом компрессоре с прямолинейным возвратнопоступательным движением поршня. Ходу поршня соответствует удвоенный эксцентриситет 2 т, а площади поршня будет соответствовать полезная поверхность цилиндра К. р. Принимаем следующие обозначения: D—диаметр цилиндра, /—длина цилиндра, равная 1,5—2D, s — толщина пластин (5=14-3 миллиметров), ζ — число пластин (8—18), т — эксцентриситет (т=0,005 4-0,1 D), λ — коэф. подачи, V — количество пода

По отношению ~ м. б. установлена длина языка, перекрывающего рабочие секции в период сжатия. Показатель политропы, равный 1,5, нужно считать как средний, но он м. б. значительно выше в зависимости от трения лопаток и превышать значение 1,65. Теоретич. данных для расчета компрессоров имеется в литературе крайне мало.

Лит.: Остертаг П., Компрессоры и воздуходувки, т. 1, пер. с нем., Харьков, 1929; Полинов-с кий В., Вентиляторы, воздуходувки и компрессоры, М—Л., 1933; «Z. d. VDI», 1932, В. 76, 27; «Fordertech-nik“, Wittenberg, 1932, В. 25, Η. 5—6. Л. Лебедев.