> Техника, страница 54 > Конвейеры

> Техника, страница 54 > Конвейеры

Конвейеры

Конвейеры, непрерывно действующие транспортные устройства, применяемые для перемещения грузов на б. или м. короткие расстояния внутри фабрично-заводских помещений, на складах и тому подобное. В отличие от транспортных устройств, предназначенных для перемещения единичных грузов или отдельных партий их (в вагонах, бадьях и т. д.), К. служат для транспортирования массовых однородных грузов непрерывным потоком. Проведение непрерывных техноло-гическ. процессов в мощных предприятиях и развитие работ по погрузке и доставке на складах вызывают необходимость механизации транспорта, что легко м. б. достигнуто применением К. (конвейеризация). Ниже приводится описание тех непрерывно действующих транспортных средств, к-рыеслужат для транспортирования гл. обр. массовых однородных материалов (собственно К.); что же касается специальных транспортных устройств, применяемых для доставки непрерывным потоком штучных грузов, то они описаны отдельно (смотрите Внутризаводский транспорт); о применении транспортных установок при производстве непрерывным потоком см. Непрерывнопоточное производство.

По способу передвижения материала К. можно разделить на следующие группы:

1) К., в которых материал передвигается вдоль жолоба посредством захватов (скребков), укрепленных на тяговом органе (канате или цепи)—с к р е б к о в ы е К.; 2) К., в которых материал передвигается на сплошных гибких лентах—л енточные К.,или на гусеничных лентах, состоящих из отдельных пластин,—г усеничные К.; 3) ковшевые К., в которых груз перемещается в неподвижных или качающихся ковшах;

4) качающиеся К.,в которых материал скользит пожолобупод действием силы инерции; 5) К., в которых груз передвигается по роликам, приводимым в движение особым механизмом, или без привода, под влиянием силы тяжести транспортируемых грузов,— роликовые К.; 6) шнеки и спирали, в которых материал перемещается под действием вращающихся вокруг оси винтовых поверхностей. Кроме конвейеров указанных выше типов на практике применяется ряд разнообразных транспортных устройств;

смешанной конструкции или представляющих собою видоизменение конвейеров упомянутых выше типов.

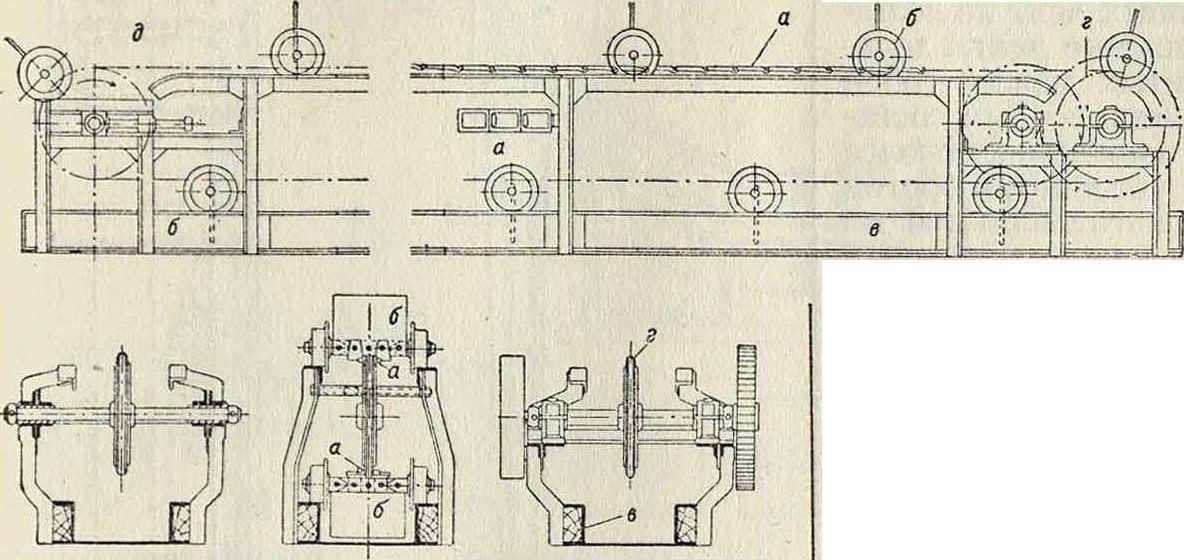

1. Скребковые К. Скребковый К. простейшего типа изображен на фигуре 1. Он состоит из ряда укрепленных на беско

Фигура 1.

нечной цепи а лопаток б (скребков), двигающихся вдоль жолоба в и увлекающих за собой перемещаемый материал. Бесконечная цепь К. натянута на два колеса, помещаемые на концах К.; одно из этих колес г соединено с приводом и служит ведущим, а другое, возвратное, соединено с натяжным приспособлением д (при помощи которого производится натягивание цепи). Возвратная (холостая) часть цепи располагается или сверху жолоба, как изображено на фигуре 1, или под жолобом (фигура 2). К. первого типа применяются в тех случаях, когда разгрузка материала производится в различных пунктах через окна в жолобе. К. с нижней цепью пригодны для случаев, когда разгрузка производится только в одном месте—на конце К. Такой К. носит название самотаски; он более удобен для транспортирования громоздких материалов (бревен и тому подобное.), т. к. жолоб у него остается открытым. Скребки К. делаются или в виде лопаток (фигура 1) или в виде планок, зубьев (фигура 2) и тому подобное., смотря по роду транспортируемых материалов. Иногда

Фигура 2.

Фигура 3.

скребки укрепляют на двух цепях так, что последние располагаются по краям жолоба. Этот тип конвейера удобен тем, что он позволяет располагать холостую часть цепи под жолобом и допускает движение К. в обратном направлении. Кроме того при такой конструкции цепи не соприкасаются с транспортируемым материалом. Иногда_вместо цепей в качестве тягового органа К. применяют канат. В этом случае скребки имеют обычно форму диска, а жолоб—цилиндрическую или подуцилиндрическую форму (фигура 3). Для скребковых К. жолоб и рама делаются из дерева или железа или применяется смешанная конструкция. Преимущества скребковых конвейеров: простота конструкции, дешевизна изготовления, удобство загрузки и разгрузки и обратимость направления транспортирования. Недостатки: большой расходэнергии и износ частей, повреждение транспортируемых материалов и шум при работе.

Главнейшей областью применения скребковых К. является транспортирование угля на складах, в котельных, в подземных выработках рудников и т. д. Самотаски находят применение при транспортировании громоздких материалов—бревен, обрезков разных материалов, ящиков, мешков и тому подобное. Значительным распространением пользуются передвижные самотаски на колесах, применяемые при погрузке в вагоны, для перегрузки материалов из одного штабеля в другой и в т. п. случаях. Такие К. могут быть с выгодой применены там, где работа носит непостоянный характер и происходит в разных местах какого-либо участка; производительность скребковых К. достигает 250 тонн в час, а длина—200 Jit; обычно же длина скребковых К. не превышает 50—60 метров.

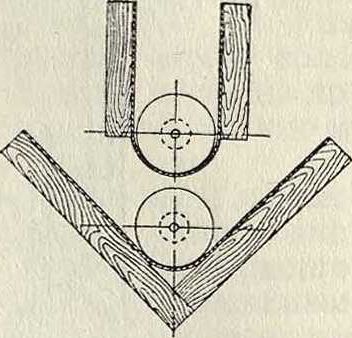

2. Ленточные и гусеничные К. А) Основной частью ленточного К. (фигура 4) является гибкая бесконечная лента а, натянутая на два барабана, из которых один б является ведущим, а другой в—возвратным. В промежутке между барабанами лента на всем своем протяжении поддерживается роликами г, г. Загруженная часть ленты К. всегда находится сверху; она поддерживается рабочими роликами. Холостая часть ленты помещается внизу и поддерживается холостыми роликами. Привод К. обычно ставится при головном ведущем барабане с таким расчетом, чтобы он тянул нагруженную часть ленты. Натяжное приспособление д, предназначаемое для сохранения постоянного натяжения ленты, помещается обычно при холостом барабане. Для загрузки на К. материала применяется загрузочное приспособление в виде лотка. Разгрузка обычно имеет место в одном пункте, на конце К., у ведущего барабана. Если приходится разгружать К. в промежуточных пунктах, то в таких местах ставят скребки, направленные под углом к оси конвейера, или специальные сбрасыватели е, которые м. б. стационарными или передвижными. В последнем случае сбрасыватель устанавливается на тележке, которая может передвигаться вдоль К.

Для К. применяются ленты: резиновые, хлопчатобумаясные, вые, металлические, а также ленты Балата. Наибольшим распространением пользуются резиновые ленты. Они состоят из нескольких слоев бумажной или льняной ткани и резины. Снаружи они покрываются слоем резины толщиной от 0,8 до 6 миллиметров, для предохранения ленты от износа. Ширина и толщина ленты находятся в зависимости от производительности К., рода транспортируемого материала и формы несущей поверхности ленты; обычно ширина их берется от 0,25 до 1,25 метров Резиновые ленты являются наиболее гибкими и легкими, не боятся сырости, но сравнительно быстро портятся; срок службы их—от 1 года до 3 лет. Темп-pa транспортируемого материала для обыкновенных резиновых лент не должна превосходить 65°. Холщевые ленты делаются из нескольких сшитых между собой слоев ткани и пропитываются особым составом против сырости. Они несколько тяжелее резиновых лент и менее устойчивы против сырости. Ленты Балата изготовляются из бумажной ткани, проклеенной древесной смолой и покрытой с поверхности смесью из смолы и гуттаперчи. По сравнению с резиновыми лентами они несколько тяжелее последних, менее гибки, но не поглощают кислорода воздуха, не портятся поэтому с течением времени и допускают более высокую f° транспортируемого материала. Ленты указанных выше типов (органич. ленты) обычно состоят из отдельных кусков, которые сшиваются между собой или скрепляются особыми металлич. схватками. Для транспортирования горячих, спекающихся и едких материалов применяют иногда сплошные гибкие стальные ленты; такие ленты удобны также для транспортирования материалов большого удельн. веса и предметов с острыми гранями, которые быстро портят органические ленты. Стальные ленты делаются шириной до 400 миллиметров. Вместо сплошных стальных лент применяют иногда ленты, сплетенные из проволоки; они более гибки, чем сплошные ленты, но применение их усложняет конструкцию К., и кроме того часть материала иногда проваливается через отверстия в ленте. Рабочие ролики, поддерживающие несущую часть ленты К., обыкновенно имеют диаметр от 80 до 200 миллиметров. Для органическ. лент рабочие ролики К. делаются или с одной прямой осью, так что несущая поверхность ленты получается плоской, или применяется группа роликов а, оси которых располагаются в одной плоскости подугломдругкдругу(фигура5); в последнем случае несущая поверхность ленты d имеет форму лотка. Такая форма ленты удобна для транспортирования сыпучих материалов, особенно при небольшом уд. в их и при большой производительности К. Плос кая форма ленты применяется чаще при транспортировании материалов в крупных кусках и при небольшой производительности К. Для стальной ленты ролики по группам устанавливают на одной оси. Ролики о, применяемые для поддержания холостой части ленты (холостые ролики), также устанавливают группами на общей оси. Ролики монтируются или на подшипниках обычной конструкции, с жировой или масляной смазкой, или же на шарикоподшипниках; применение шарикоподшипников значительно уменьшает натяжение рабочей части ленты и расход энергии, облегчает конструкцию конвейера а также и уход за ним.

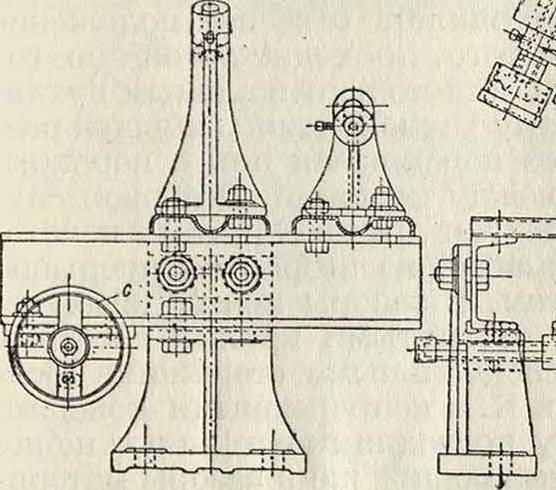

Привод ленточного К. обычно состоит из одного или нескольких монтированных на одной раме барабанов, из которых один служит ведущим, а другие направляющими. Ведущий барабан соединяется с мотором зубчатой, червячной или ременной передачей.

Фиг.

Возвратный барабан К. укрепляется на особой раме и соединяется с натяжным устройством. Привод обычно устанавливается на конце К., но иногда он располагается посредине, а на концах устанавливаются возвратные барабаны. Такая конструкция до-

| 1 ,^-J | ; с | гк | с | ф | -4Ц |

| У "гТ7-;г-:

ULU |

Ли |

Фигура 5.

пускает движение ленты в любом направлении при одинаковом натяжении рабочей части ее. При одном концевом приводе, в случае обратного хода ленты, она дает значительный провес в части, прилегающей к ведущему барабану, что затрудняет транспортирование по ней грузов. Поэтому для К., работающего в двух направлениях, приходится иметь или один центральный привод посредине К. или два концевых привода. Первый тип наиболее применим в том случае, когда конвейерная установка состоит из нескольких отдельных агрегатов (транспортируемый груз передается с одного К. на другой). В этом случае для доставки грузов в обратном направлении приходится переставлять головные части К. так, чтобы они из приемных превращались в сбрасывающие и наоборот. Такая перестановка головных частей К. более удобна при одном центральном приводе, чем при двух концевых, т. к. в последнем случае головные части К. будут более тяжелыми и громоздкими. Ролики К. укрепляются на жесткой деревянной или железной раме высотой 300—700 миллиметров. Рама делается обычно разборной, чтобы облегчить перестановку К. с одного места на другое. Расстояние менаду роликами обычно колеблется в пределах от 1 до 2,5 метров.

Ленточные К. строят различной длины и производительности. Обычно длина одного агрегата не превышает 300 метров Если расстояние доставки значительно, устанавливают несколько К. так, что один К. передает груз на другой, соседний. Производительность ленточных К. колеблется обычно в пределах от 25 до 500 тонн в час, а в отдельных случаях достигает 1 500 тонн в час. К. небольшой производительности (до 100 тонн в час) мало выгодны и применяются в исключительных случаях, когда имеются затруднения в установке других транспортных средств. С увеличением производительности К. повышаются выгоды его применения. Кроме К. стационарных типов находят применение и передвижные ленточные конвейеры на колесах, иодобные скребковым конвейерам. Предель ный угол наклона ленты находится в зависимости от рода транспортируемого материала. Для органических лент он может достигать 12—27°, а для сплошных стальных лент он несколько меньше.

Ленточные К. являются наиболее распространенными из всех других видов К. и могут быть применены почти для всех условий работ. Чаще всего ленточные К. применяются для транспортирования сыпучих материалов: в рудниках и на складах — для доставки угля, кокса и тому подобное., в элеваторах—для зерновых продуктов, на химических и цементных з-дах и т. д. По сравнению с К. других типов ленточные К. отличаются спокойным ходом и надежностью в работе, простотой устройства и обслуживания и меньшим потреблением энергии. Благодаря большим рабочим скоростям размеры и вес ленточных К. получаются сравнительно небольшими, особенно при высокой производительности. По сравнению со скребковыми К. ленточные К. имеют то преимущество, что они не вызывают дробления и истирания транспортируемых материалов. К недостаткам ленточных К. нужно отнести короткий срок службы лент и необходимость установки их по строго прямой линии, т. к. даже незначительные отклонения вызывают быструю порчу ленты.

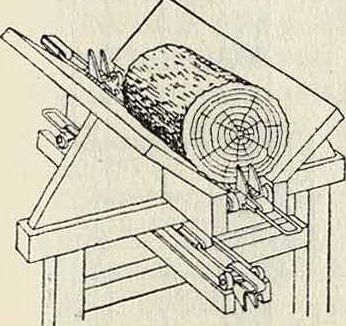

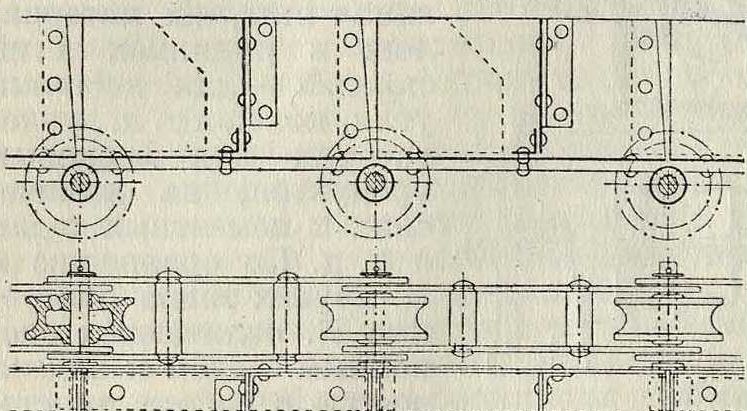

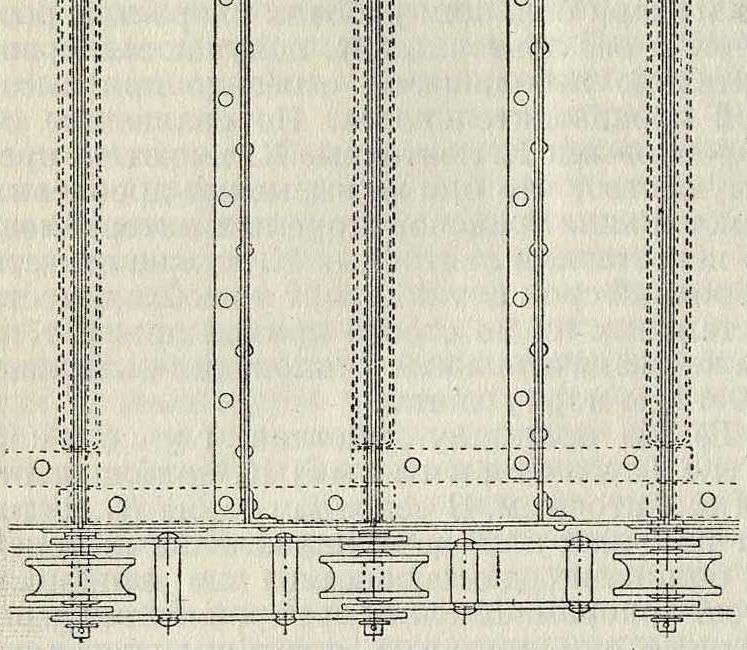

Б) По принципу действия гусеничные (пластинчатые) К. приближаются к ленточным. В основном такие К. состоят из одной или двух параллельных цепей с роликами, двигающимися по направляющим опорам. К цепям прикрепляются деревянные или стальные пластины, перекрывающие друг друга таким образом, чтобы перемещаемый материал не мог просыпаться вниз. Стальные пластины обычно имеют отогнутые края, что придает им жесткость, при этом К. получает вид движущегося жо-лоба (фигура 6). Разгрузка такого К. может производиться только в одном пункте, на конце К. Если по условиям работы К. его приходится разгружать в промежуточных пунктах, то пластины делаются без отогнутых краев; в этом случае разгрузка ленты может производиться в любом месте ее при помощи косо поставленного скребка (лопат-, ки). Находят применение также конструкции, в которых возможность разгрузки К. в промежуточных пунктах достигается тем, что лента составляется вместо пластин из отдельных корытец или желобов, которые могут опоражниваться путем опрокидывания. Подобно ленточному гусеничный К. устанавливается в плане по прямой линии и не допускает искривления ее. Гусеничные К. находят применение при транспортировании материалов большого уд. в или таких, которые вызывают порчу органич. лент. Наибольшее распространение они получили на газовых заводах, в рудниках и тому подобное. предприятиях в качестве сортировочных и погрузочн. лент, на кирпичных з-дах—для транспортирования сырой глины, на складах—для перемещения штучных грузов в виде мешков, ящиков и т. д. Гусеничные К. благодаря меньшей порче перемещаемого материала и меньшему потреблению энергии, имеют значительные преимущества перед скребковыми К., но зато дороже последних. С другой стороны, гусеничные К. при одинаковых условиях работы менее выгодны, чем ленточные К., так как они тяжелее и дороже последних;

Фигура 6.

конструкция гусеничных К. более сложна, они требуют большего расхода энергии и менее удобны в обслуживании. Для переме-щениятяжелых штучных грузов пользуются обычно гусеничными лентами, составленными из пластин значительного поперечного сечения (деревянных или стальных), снабженных иногда особыми планками или выступами, если приходится перемещать груз вверх под значительным углом. В таких случаях пластины ленты обыкновенно не налегают друг на друга, а иногда между ними оставляют даже зазоры для уменьшения веса ленты.

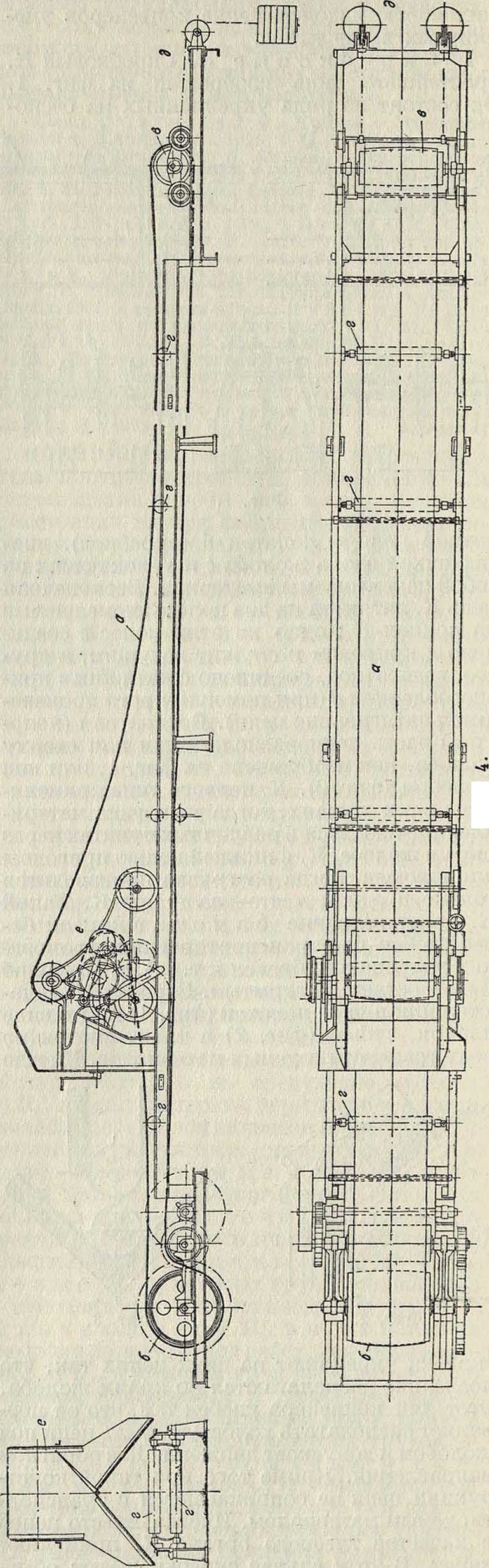

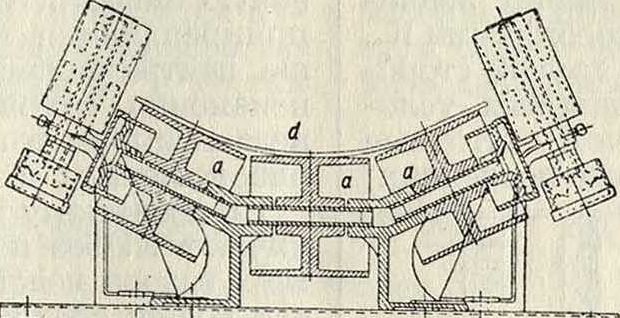

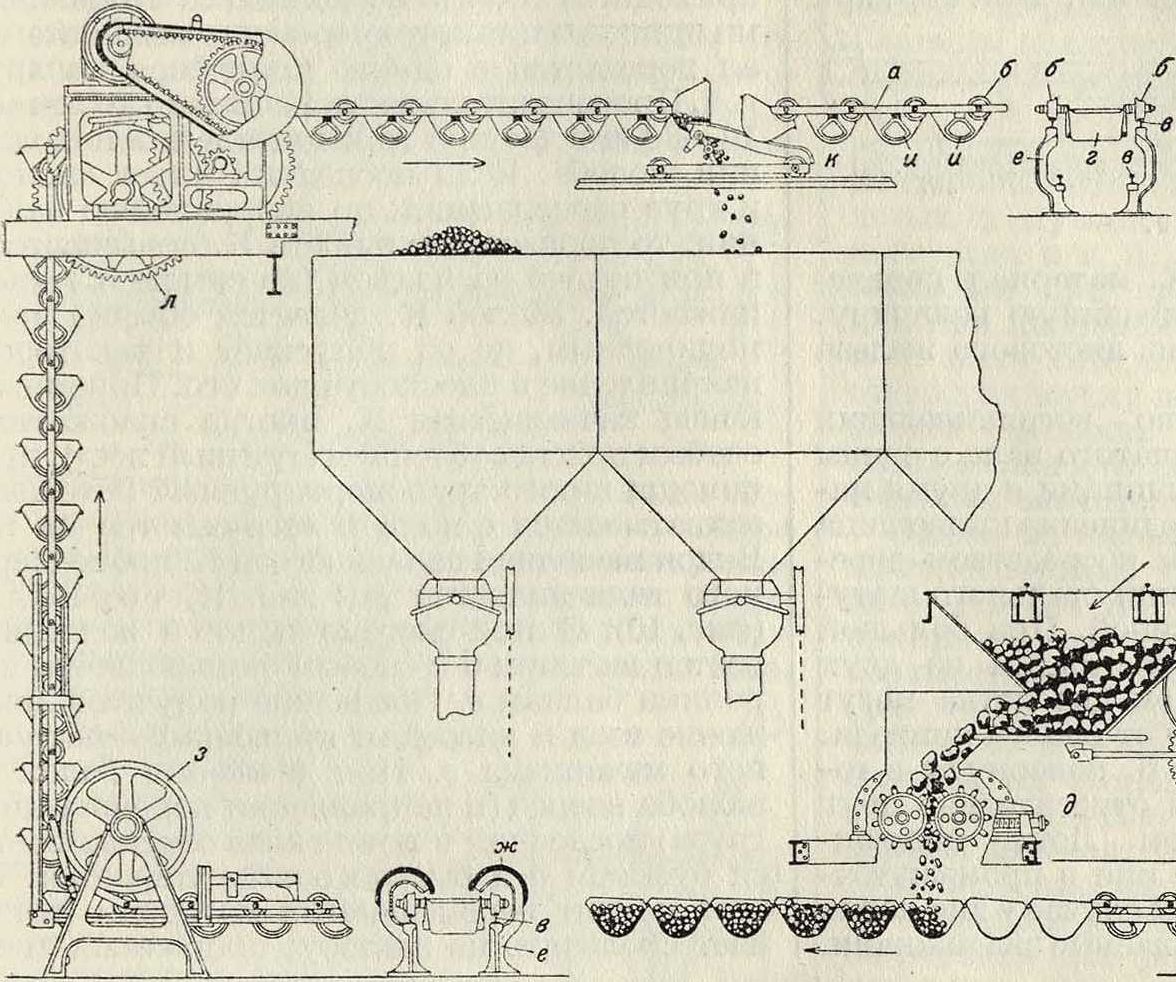

3. Ковшевые К., как и гусеничные, состоят (фигура 7) из двух параллельных цепей а, снабженных роликами б, двигающимися по направляющим опорам в К цепям прикрепляются ковши з, свободно подвешенные выше их центра тяжести, так что они могут опрокидываться и снова принимать нормальное положение. Ковшевой К. с ковшами, жестко прикрепленными к цепям, носит название элеватора (смотрите). Ковши делают из листового железа или ковкого чугуна. Форма ковшей зависит от рода транспорти руемого материала: для легко пристающих веществ (мука, цемент и тому подобное.) более целесообразны плоские ковши с закругленным дном, для таких же материалов, как зерно, уголь и тому подобное.,—глубокие ковши, так как они, при одном и том же весе, имеют большую рабочую емкость. Оси ковшей, которыми они прикрепляются к цепям, располагают выше центра тяжести, благодаря чему ковши неизменно сохраняют отвесное положение независимо от того, проходят ли они по горизонтальным или по вертикальным путям.

По взаимному расположению ковшей различают К. без перекрытия или с перекрытием зазора между ковшами. В первом случае ковши следуют друг за другом с некоторыми интервалами, во втором—непрерывно один за другим, и зазоры между ними перекрываются отогнутыми краями соседних ковшей или специальными стержнями (осями). Иногда в К. с непрерывными ковшами зазоры между последними оставляют не перекрытыми, падающий же в зазоры материал улавливается особыми карманами, расположенными на соседнем ковше, или особыми подвешенными к цепи чашками. К. без перекрытия зазора между ковшами применяются там, где не требуется большая производительность. Для загрузки таких конвейеров необходимо устанавливать специальное питательное устройство б, дозирующее поступающий на К. материал в строгом соответствии с емкостью ковшей. Направляющими для цепных роликов (бегунков) в ковшевых К. обычно служат рельсы, укрепленные на стойках е, кронштейнах или подвесах, отстоящих один от другого на расстоянии 1,5—2 м, в зависимости от профиля рельсов и нагрузки. В тех пунктах, где на К. поступает материал, опорные стойки перекрывают листовым железом ж, с таким расчетом, чтобы материал попадал непосредственно в ковши, а не рассыпался по сторонам.

Обычно ковшевые конвейеры применяются в тех случаях, когда приходится перемещать материал одновременно в горизонтальном и вертикальном направлениях. Загрузка К. обычно производится на нижнем, а разгрузка на верхнем горизонтальных участках. Изменение направления К. осуществляется при помощи направляющих шкивов з или дуг. Опоражнивание ковшей производится путем опрокидывания их; для этой цели на боковых стенках ковшей имеются бугеля и или особые ролики, которые поворачивают ковши при встрече их с упорками к, укрепленными на станине. Ведущие цепные колеса л для ковшевых К. обычно помещаются в том углу верхнего горизонта, где поднимается нагруженная вертикальная ветвь. Иногда вместо ведущего колеса применяют особый храповичный привод с рычагами, которые сцепляются во время работы привода с распорными болтами цепи К. Приводы ковшевых К. снабжают автоматическ. тормозами, которые начинают действовать в момент остановки мотора; в противном случае груженые ковши на вертикальной ветви К. начнут двигаться в обратном направлении под влиянием собственной тяжести.

Кроме описанного выше ковшевого конвейера обычн. типа находят применение особые конструкции ковшевых К. Из них значительным распространением пользуются т. н. пространственные К., в которых направление К. может изменяться не только в вертикальной, но и в горизонтальной плоскости. Изменение направления конвейера в горизонтальной плоскости достигается путем искривления направляющих рельсов, по которым катятся ролики цепи К. В местах вания угля на складах, в котельных и углемойках, а также для перемещения других сыпучих материалов. Хотя ковшевые К. сложнее по устройству и дороже К. других типов, но они с успехом могут быть применены в тех случаях, когда путь перемещения материала имеет несколько направлений. В этом случае один ковшевой К. может заменить два, три и более отдельных транспорт-

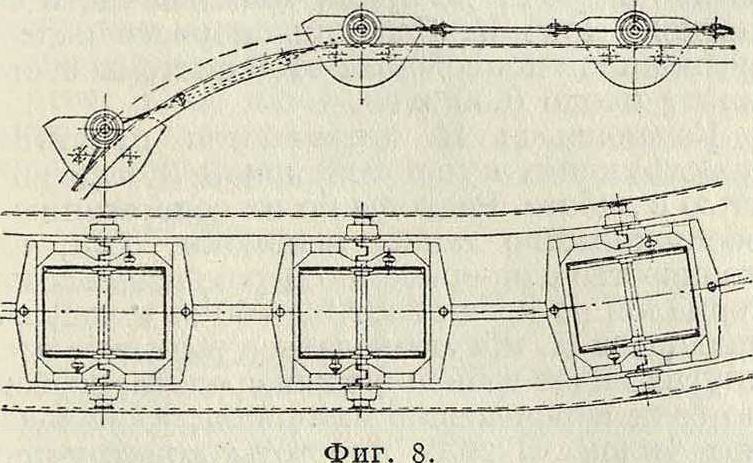

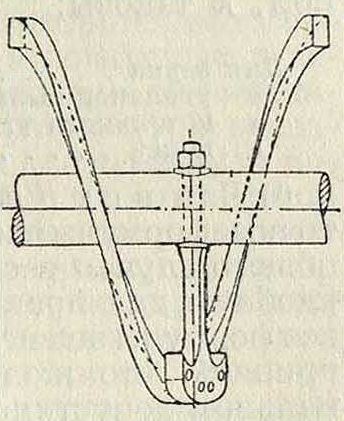

закруглений малого радиуса ставят иногда особые поворотные колеса, в которые упираются ковши при проходе закруглений. В К. подобного типа вместо цепей применяют иногда в качестве тягового органа проволочные канаты или заменяют цепи особыми соединенными на шарнирах рамками, к которым прикрепляются ковши (фигура 8). При

проходе закруглений рамки с ковшами могут поворачиваться относительно друг друга и таким путем достигается гибкость всей системы. Среднее положение между К. с качающимися ковшами и элеваторами занимают К. с неподвижно прикрепленными к цепи ковшами. Такие К. работают в вертикальном направлении как элеваторы и в горизонтальном—как скребковые К. Ковшевые К. применяются б. ч. для транспортиро-

ных устройств, что упрощает общее оборудование; помимо этого материал меньше портится при транспортировании. Пространственные ковшевые К. с произвольным направлением перемещения грузов хотя и являются универсальным транспортным средством, но усложняют устройство и вызывают больший расход энергии. Это обстоятельство не играет большой роли при малой производительности К., но может иметь решающее значение для установки, рассчитанной на высокую производительность. В последнем случае иногда выгоднее один пространственный ковшевой К. заменить двумя плоскими К. обычного типа.

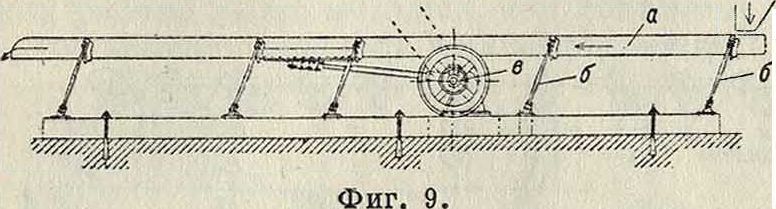

4. Качающиеся К. В качающихся К. груз перемещается по жолобу (лотку) под влиянием движения последнего вперед и назад. Различают т. н. встряхивающие лотки (трясуны), в которых давление перемещаемого материала на опоры К. меняется в процессе работы, и пропеллерные лотки, в которых давление на опоры остается все время постоянным. На фигуре 9 изображен встряхивающий лоток, приводимый в движение от кривошипа. Здесь жолоб а укрепляется на опорных упругих стержнях б, соединенных с ним жестко или на шарнирах. При вращении кривошипа в жолоб сначала получает движение вперед и поднимается на опорах вверх; при этом перемещаемый материал получает соответствующее ускорение; в конце переднего хода движение жолоба замедляется, а материал продолжает двигаться вперед, скользя по жолобу под влиянием силы инерции. Движение материала вперед продолжается некоторое время и в период заднего хода жолоба К.; этому способствует уменьшение трения материала о жолоб благодаря тому, что последний при обратном ходе опускается вниз. В конце заднего хода К. движение материала относительно жолоба прекращается. Так. обр. при

каждом двойном ходе К. материал перемещается вперед на определенную величину. Лоток делается обычно из листового железа толщиной l-f-4 миллиметров.

Приводное устройство встряхивающих лотков состоит из коленчатого вала с одним или несколькими кривошипами и двумя маховиками на концах. Соединение кривошипа с лотками производится посредством деревянного пружинящего или стального шатуна со спиральной пружиной. При большой длине лоток делается составным из двух или более частей, причем два лотка могут приводиться в движение от одного привода. В этом случае лотки м. б. повернуты в горизонтальной плоскости относительно друг друга под любым углом. Лотки опоражниваются или на конце или в промежуточных пунктах; в последнем случае в дне лотка делают отверстия, закрываемые задвижками. отдельньгх звеньев длиной 3—4 м, соединенных между собой болтами. Эти К. приводятся в движение при помощи сжатого воздуха или от электромотора. Приводы от электромотора очень сложны, и вместе с τθιΜ при их применении нельзя достигнуть такой производительности К., как при пневматич. приводе. Длина К. с одним приводом обычно· не превышает 100 метров При большей длине приходится ставить несколько К. с отдельными приводами так, что перемещаемый материал передается с одного конвейера на другой. Производительность К. обычно достигает

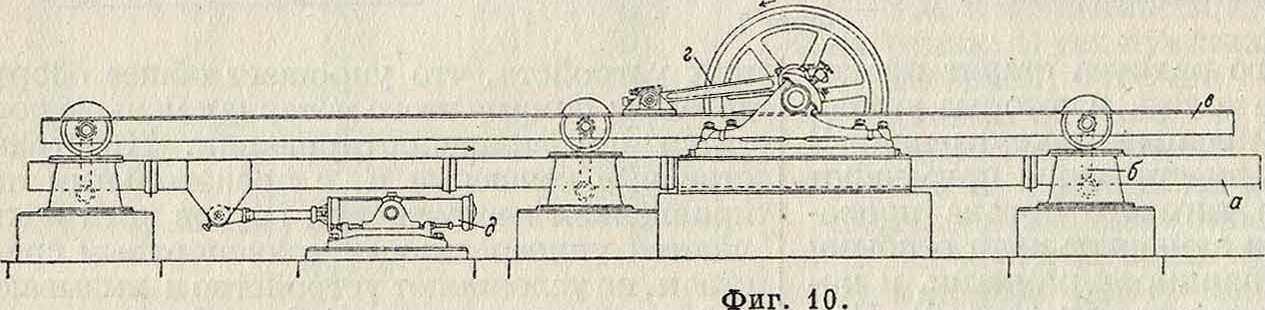

10—80 тонн в час при горизонтальном положении жолоба. Если последний имеет наклон и груз перемещается по направлению падения, то производительность К. повышается, а при подаче на подъем (не свыше 5°)—понижается. Жолоб К. делается обычно прямолинейным, но он допускает и некоторое искривление в плоскости дна его. Приемный конец качающегося К, иногда снабжается особым приспособлением («утиный нос»), при помощи которого транспортируемый материал захватывается с пола и загружается на К. Видоизменением качающегося К. пропеллерного типа является так называемым К. Торпедо (фигура 10). В этой системе жолоб а подвешивается на тягах б к особым опирающимся на ролики балкам в Последние получают движение взад и вперед от кривошипно-шатунного механизма г. При движении балок и жолоба вперед (в направлении перемещения груза) последний в конце хода задерживается буфером д и быстро останавливается. В этот момент перемещаемый материал начинает скользить по «колобу, продолжая дви-

Качающиеся К. пропеллерного типа отличаются от встряхивающих лотков тем, что движение их происходит в одной, параллельной дну жолоба, плоскости. В качестве опор для зколоба применяют обычно ролики или шары. При переднем ходе скорость движения жолоба постепенно возрастает, достигая максимума в конце хода; здесь скорость резко падает до нуля. При обратном (заднем) ходе К. жолоб движется сначала с быстро возрастающей скоростью, а затем последняя постепенно убывает к концу хода. Перемещаемый материал сначала движется вместе с жолобом под влиянием силы трения о дно его. В момент резкого уменьшения скорости движения жолоба в конце переднего хода материал начинает скользить по жолобу вперед под влиянием силы инерции. Это движение материала продолжается еще нек-рое время при обратном ходе К., пока живая сила, накопленная материалом в период переднего хода К., не будет поглощена работой трения материала по жолобу. Желоба (рештаки) К. делаются из листового железа толщиной 3—5 миллиметров; они состоят из жение вперед и во время большей части обратного хода К. Средняя скорость подачи материалов конвейером этой системы составляет около 0,30 м/ск.

Качающиеся К. отличаются простотой конструкции, недорогой ценой и надежностью в работе. Расходы по их содержанию и обслуживанию также невысоки. Там, где количество одновременно перемещаемых материалов не превышает 50—G0 тонн в час, качающиеся К. могут оказаться выгоднее всех других видов транспортных средств, особенно если перемещение материала происходит под уклон. В виду простоты конструкции и малых размеров качающиеся К. находят широкое применение в горном деле, для доставки руды и угля в подземных выработках. Они мало пригодны однако для доставки материалов с малым уд. в и таких, которые способны прилипать к стенкам зколоба.

5. Роликовые К. относятся к числу транспортных средств, которые работают без тяговых органов (смотрите Дорожка роликовая). Роликовые К. имеют ограниченное применение; но там, где их применение возможно,

они имеют значительные преимущества перед К. других типов благодаря своей простоте, надежности в работе, отсутствию привода и дешевизне. Они применяются на складах для перемещения единичных грузов, при разгрузке ж.-д. вагонов и т. д. Часто роликовые К. применяют для установления перехода между двумя К. другого типа или в конце К., для перехода грузов на неподвижные столы.

6. Шнеки и спирали. Рабочими органами является здесь винтообразно изогнутое листовое или полосовое железо, вращающееся вокруг оси. При горизонтальном

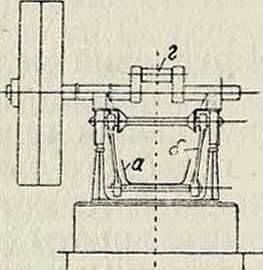

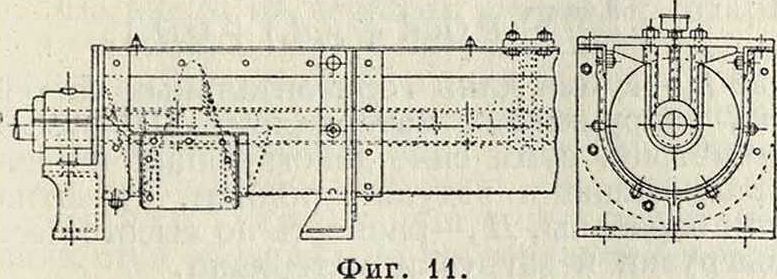

положении шнека—сила тяжести, а при вертикальном его положении—трение о стенки жолоба препятствуют перемещаемому материалу вращаться вместе со шнеком, вследствие чего материал вынужден двигаться поступательно. Винтообразные элементы шнека прикрепляются к валу, вращающемуся внутри неподвижного жолоба (фигура 11). Спираль (фигура 12) отличается от шнека тем, что здесь винт делается из полосового железа и прикрепляется к валу так, что между витками и валом остается свободное пространство. Валы шнеков и спиралей де- фигура 12. лают обычно из труб.

На расстоянии 2,5—3,5 метров они поддерживаются промежуточными подшипниками, которые предохраняют вал от изгиба и воспринимают продольное усилие, возникающее от сопротивления при поступательном движении материала. Желоба для спиралей и шнеков делаются из листового железа или дерева. Зазор между стенками жолоба и наружной поверхностью винта делают возможно меньшим (3—5 миллиметров), чтобы избежать

вертикального перемещения материалов; при этом число оборотов вала должен быть увеличено. Длина шнеков обычно берется незначительной и притом тем меньшей, чем легче крошится перемещаемый материал. Шнеки и спирали являются самыми простыми из всех видов К. Привод ограничивается вращением вала, уход—смазкой. Отсутствуют наружные движущиеся части; К. занимает мало места, затраты на обзаведение невысоки. Главным недостатком является трение перемещаемого материала о жолоб и винт, вызывающее дробление и истирание материала. Шнеки применяются преимущественно для транспортирования зерна, опилок, молотых продуктов (мел, цемент и прочие), каменного угля и тому подобное. Спирали чаще всего применяются при крупнокусковом материале или при неравномерной подаче последнего, т. к. здесь материал может проходить через отверстия между витком и валом, чем устраняется опасность закупорки. Однако производительность спирали при сыпучих материалах значительно меньше, чем шнека.

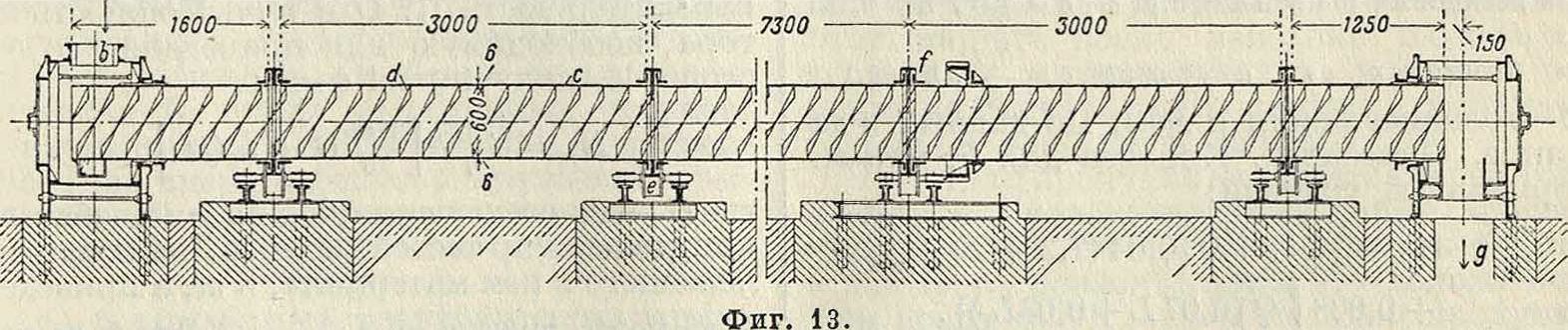

Одним из видоизменений шнека являются транспортные трубы, которые отличаются от шнеков тем, что жолоб (труба) у них вращается, вал отсутствует, а винтовые поверхности прикрепляются к стенкам трубы (фигура 13). Транспортные трубы выгодно отличаются от шнеков отсутствием движущихся внутренних частей и благодаря этому большей надежностью в работе, но зато они и дороже шнеков. Применение транспортных труб особенно выгодно в тех случаях, когда транспортируемый материал приходится подвергать при перемещении просушке, охлаждению или нагреванию. а. Гармаш.

Расчет К. Формулы и данные, необходимые для расчета производительности К., см. Внутризаводский транспорт. Основными формулами, по которым производится расчет производительности К., являются следующие: 1) для К., несущих материал непрерывным, равномерным потоком:

Q=3,6fvy;

2) для К., несущих материал отдельными порциями:

<?=3,6^-п-у,

где Q—часовая производительность К. в т, f—площадь поперечного сечения потока материала в м2, г—объём одной порции в м3,

застревания материала в жолобе и защемления больших кусков. Загрузка шнека и выход материала из него могут производиться в любом месте; разгрузка производится через отверстия в дне жолоба, закрываемые заслонками. Шнеки работают обычно в горизонтальном положении или с небольшим уклоном, но иногда их применяют даже для а—расстояние между отдельными порциями по длине конвейера в м, υ—скорость транспортирования в м/ск, γ—гравиметрическая плотность материала в килограммах/м3.

Мощность мотора Nm в Н5, необходимая для приведения в действие К., может быть вычислена, в зависимости от конструкции, по одной из следующих формул.

1) Для скребкового конвейера ΝΛ-?ψί 7,29ΐΛ>μ + ψ (Рг + Р.) (μ·β +

+ μ3ά^) + ζ)Σμ4ι + ЯЩ, где η — кпд передачи от мотора до детали, приводящей в движение тяговой орган К.; q—вес цепи со скребками и роликами в килограммах/п. м; L—длина К. в м; μχ—приведенный коэф-т трения конвейерной цепи, равный для скользящих по жолобу цепей 0,15—0,20, для цепей, катящихся на роликах, скрепленных с цепью, 0,05—0,07, а для цепей, катящихся по роликам, укрепленным на каркасе конвейера, от 0,03 до 0,05; D—0 барабанов К. в см, d—,0"цапф осей направляющего и приводного барабанов в см, μ»—коэф. трения этих цапф, равный при жировой смазке 0,15—0,20, при кольцевой 0,10—0,12; dx— 0шарнирных болтов конвейерной цепи в см; μ3—их коэф. трения, равный 0,3—0,5; Рх и Р2—геометрии. суммы всех сил, действующих на ведущий и направляющий барабаны в килограммах (главным образом натяжение обоих концов цепи); Н—общая высота подъема груза конвейером в м; μ4—коэфициент трения материала о стенки и дно жолоба, имеющий, следующие значения:

Для угольной ПЫЛИ..О,в —1,0

» кускового угля разм. ~ 2,5 с.и3. 0,5 —0,7 » » » » л, 5 tut3. 0,5 —0,6

» кокса размером ~ 4,5 tut3.0,35—0,6

Наименьшие значения μ4 получает при желобах трапецоидальной формы (т. н. американских) и при средней ширине их 0,3—0,4 метров.

2) Для ленточного конвейера

0,0037

“’Б

Ν„=-

[з,6 ~ δμ^υ + 3,6 d2(glnt2<?2>Ρμίθ +

+ 3,6 Wv + QH],

где помимо обозначений, объясненных выше,

S—сумма натяяшний обеих ветвей ремня на всех ведущих и направляющих барабанах в килограммах (в том числе и барабаны натяжного приспособления и сбрасывателя), d2 и Х>2—0 цапф осей и барабанов поддерживающих роликов в см, W—натяжение, обусловленное жесткостью ремня при его перегибах через направляющие и ведущие барабаны, ab

w=-

(1 + са) (1 + Щ,

D-10

где Ь—ширина ремня в см, а—натяжение ремня в килограммах/см2, а, с и к—постоянные, равные:

0.8

для резиновых ремней а а 0,02 <5з, с =

о.

» балатовых

a=0,004 53, с =

k=0,065 k=0,1

δ—толщина ремня в миллиметров). По данным завода Anime, Giesecke u. Konegen для б. или м. нормальных условий:

V-Nm=^ + VQ [0,04 (1,3 + ж) +

+ 0,008 IQ (0,0715+0,03^)], где х—число направляющих барабанов (не считая ведущего), a Lx—длина транспортирования в метров.

3) Для гусеничных конвейеров ^=^[(<2 + 7,2911)1^1 +

+ -уу- (1*1 + i*a) Luzd + ^3^1) + ЯЩ > где./t]. м. б. принято для роликов, двигаю щихся поступательно вместе с гусеничной цепыо, равным 0,04—0,05, а для роликов, скрепленных со станиной, 0,02—0,03; μ3==0,3+0,4; если имеется сбрасыватель в виде расположенного под углом скребка, то в квадратных скобках прибавляется еще член + Qb (1 +μ4) μ4; если при этом груз транспортируется лишь на участке длиной Lx, то в первом стоящем в квадратных скобках члене вместо Q ставят.

4) Для черпаковых конвейеров

Νηι=°^№Σ3 + 7,2ςΙ.υ)μ1 +

+ ψΣ P(M + rtA) + <№],

где L2—сумма длин горизонтальных частей К., нагруженных материалом; 2Р—сумма геометрии, сумм сил, действующих на направляющие и ведущие ролики, зубчатки или барабаны, II х—разность по высоте мест выгрузки и загрузки материала.

5) Для шнеков

Nm=1/15 ^1,10 £0,0037Q (Σμ, + Н) + nQk],

где п—число подшипников по длине шнека, а значения коэф-та трения μ4 и приведенной мощности, поглощаемой одним подшипником, к таковы:

μι к

Для зерна.1,6=2,о 0,002=0,003

» угольной ПЫЛИ. 2,0=2,3 0,005-М).007

» котельного угля. 2,0=2,5 0,007=0,010

» кокса. .2,5-1-3,5 0,0^6-^0,025

6) Для встряхивающих желобов точные формулы расчета мощности имеют для общего случая весьма сложную форму, неудобную для практич. применения; однако все формулы значительно упрощаются, если принять, что жолоб работает при максимальном допустимом числе оборотов п,тх =

= 30, где г—радиус кривошипа в м,

α-г-угол наклона пружин жолоба к вертика ли (α= 15-+20°). При этом максимальная средняя скорость продвижения материала по жолобу К.: vmax= 0,23 nr^4tg а, где п— число об/м. приводного механизма, а μ4—коэфициент трения материала о дно и стенки жолоба (μ4=0,35 для угля). Из приведенной ф-лы для скорости и заданной площади сечения жолоба, заполненной транспортируемым материалом, можно вычислить производительность К. Q в т/ч. Мощность мотора, необходимую для приведения в действие К. получим из ф-лы:

Nm=----- [Τδ- G + /ijQLj,

где G—вес всех участвующих в колебательном движении частей жолоба, включая вес лежащего в нем материала, в т, а приведенный коэф. трения μ4= g 9;t„„ · Эта формула верна лишь для чисел оборотов, равных или немного отличающихся от п„шх.

Лит.: Ганфштенгель Г., Перемещение массовых грузов, Μ., 1917; Л е в енсон Л.В., Теория и расчет конвейера,«ВИ>/, 1917,1—2; Воловик Д. 3. и др., Рудничные конвейеры, их конструкция и расчет, Харьков, 1929; Козьмин П. С., Транспорт материалов в промышленных предприятиях, Л., 1927; Hentzel II., Belt Conveyers a. Belt Elevators, New York, 1922; A u m u n d H., Hebe- u. F6r-

deranlagen, В. 1, B., 1926; II an listen gel G., Billig Yerladen u. lordern, 3 Aufl., B., 1926; Z i m-m e r G. F., The Mechanical Handling and Storing of Materials, 3 ed., L., 1922. Л. Павлушков.