> Техника, страница 54 > Конвертер

> Техника, страница 54 > Конвертер

Конвертер

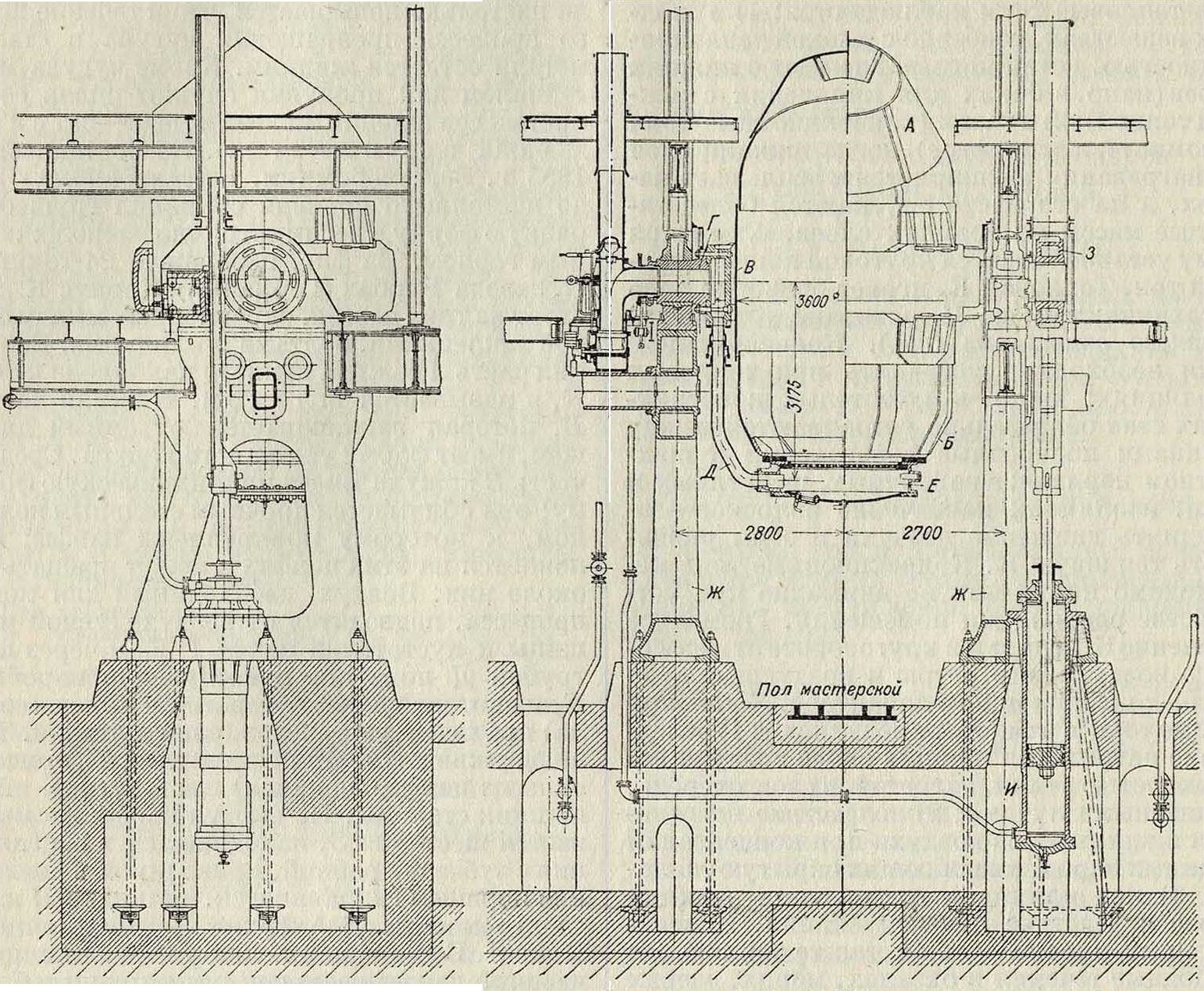

Конвертер, в металлургии, склепанная из котельного железа и футерованная огнеупорными материалами печь, в ко торой получается сталь путем продувания воздуха под б. или м. высоким давлением через расплавленный чугун, без применения какого-либо топлива. При продувке второстепенные составные части чугуна (Si, Μη, С, Р) окисляются, вследствие чего ί° металла настолько повышается, что в течение всего процесса превращения чугуна в сталь металл остается жидким. Кроме чугуна материалом для продувки служит сплав сернистых соединений железа и меди—ш т е и н, дающий черную медь (смотрите). Изобретенный в 1885 г. Бессемером (смотрите Бессемерование) К. до настоящего времени сохранил грушеобразную форму с несимметрично расположенным горлом. На фигуре изображен 24-тоиный К. завода Бурбах (Германия). Корпус К. состоит из трех частей, скрепленных между собой заклепками, болтами и клиньями. Верхняя часть А кожуха немного наклонена к оси К. и называется щ л е м о м. Нижняя часть Б, которая заканчивается отъемным днищем, имеет форму усеченного конуса. Среди, часть В кожуха имеет цилиндрическую форму; она обнимается прочным стальным кольцом, к которому прикреплены цапфы; К. покоится на этих цапфах и может вращаться около них. Воздух, необходимый для хода процесса, подводится от воздуходувной машины к пустотелой цапфе Г К. и через патрубок Д подается в воздушную коробку Е, из которой через отверстия в днище (сопла) проходит уже через слой металла. К. поддерживается двумя станинами Ж, причем одна из цапф (сплошная) выступает за подшипник станины. На выступ цапфы насаживается шестерня 3, находящаяся в зацеплении с зубчатой рейкой, приводимой в движение поршнем гидравлическ. цилиндра И или электромотора. В Америке несимметричный К. сист. Бессемера в целях увеличения производительности заменен симметричным бочкообразным К., преимущество к-рого—возможность загрузки с двух сторон. Угол поворота несимметричного К. может быть около 270°, симметричного—300°. Число сопел—от 50 до 200; диам. их колеблется от 10 до 20 миллиметров. Днище, сделанное из огнеупорного кирпича или огнеупорной массы, покоится на толстом чугунном поддоне с отверстиями, число которых соответствует числу сопел в днище. Часто в толще днища делают конич. отверстия, в которые помещается кирпич специальной формы с 7—8 соплами. Этот кирпич носит название подовой фурм ы и дает возможность в случае ремонта не сменять всего днища, а вынимать только ту или иную фурму.

Чугун для продувки заливается через горловину К., положенного на спину, причем садка чугуна не должна заливать фурмы в дне К." в горизонтальном его положении. При вращении К. перед началом продувки автоматически (открыванием клапана) пускается воздух и К. затем ставится вертикально. Дутье проходит через весь слой металла; газы уходят через горловину К. По окончании продувки К. опять кладется на спину и дутье автоматически прекращается.

Емкость К. колеблется от 4 до 30 т; продолжительность процесса 20—30 мин. (продувка от 8 до 20 мин.); по производитель-

ности К. превосходит все другие плавильные печи. Практика выработала для так называется малого бессемерования К. емкостью в 1—2 тонны Наиболыд. распространением пользуются малые К. системы Робера. Подвод дутья у них не с днища, а сбоку, причем в 550 миллиметров, диаметр (внутренний) К. в ж определяют из выражения—для кислого К.:

d=0,67VT, где Т—садка чугуна вт,а для основного: d=0,57VT. Толщина футеровки стен обычно бывает от 275 до 400 миллиметров, дни-

фурмы идут под уклоном друг к другу, чтобы таким образом воспроизвести вихревые движения в К. и тем вызвать энергичное перемешивание газов.

Кожух К. делается обычно из толстых листов 10—12 миллиметров толщины и футеруется «кислой» или «основной» набивкой. Футеровка кислых (бессемеровских) К. делается набивкой (смотрите Ганистер), чаще же из лекального кирпича. Футеровка основных (томасовских) К. делается набивная из молотого доломита с 7—9 % каменноугольной смолы или из доломитовых кирпичей, формуемых под давлением до 400 atm из молотого обожженного доломита с прибавкой 9—10% смолы. Футеровку у днищ и фурм приходится менять каждые 20—30 операций; футеровка же тела К. выдерживает обычно несколько сот (основная) и даже тысяч (кислая) операций.

Размеры К. определяются в зависимости от высоты слоя чугуна над фурмами. Высоту принимают от 300 и до 700 миллиметров, благодаря чему емкость К. на 1 тонна получается от 0,9 до 1,4 м3 на европ. з-дах и до 1,8 м3 в Америке при симметричных К. По данным проф.

М. А. Павлова размеры К. определяются по следующим формулам,полученным в результате исследования большого числа хорошо работающих К. Исходя из глубины ванны для кислого К. в 400 миллиметров и для основного—

ща—от 550 до 650 миллиметров. Высоту рабочего пространства К., считая от центра горловины до днища, принимают для кислого процесса от 1,75 d до 2d К.; для основного—от 2 d до 2,25 d К. Давление дутья доводят: в кислых К. от 1,5 до 2,25 atm, в основных от 2 до 3 atm. Количество дутья на 1 тонна зависит от степени утилизации воздуха при продувке и от химич. состава чугуна: в кислых К. принимают от 3,25 до 4,25 ж3 в мин. на 1 тонна продуваемого металла, в основных — от 5 до 6,5 м3. Число сопел колеблется в пределах 50—200 шт.; диаметр их 10—20 миллиметров; площадь сечения на 1 тонна садки—15—30 см2, в Швеции же (малое бессемерование) — до 50 см2. В кислых ретортах сопла собирают по 4—11 штук в одной фурме.

Для подачи воздуха применяют паровые, а в последнее время электрич. компрессоры—те и другие поршневые или турбинные. Мощность, развиваемая современными тома-совскими немецк. воздуходувками при полном ходе, на 25-тонный К. достигает 3 6001Р.

Лит.: Н о w е Η. М., Metallurgy ot Steel, Ν. Y., 1890; Η о б л ь Г., Производство стали. Бессемеровское производство, пер. с Франц., М., 1922.