> Техника, страница 54 > Кондитерское производство

> Техника, страница 54 > Кондитерское производство

Кондитерское производство

Кондитерское производство, производство кондитерских изделий, к числу которых главн. образом относятся: 1) карамель и монпансье; 2) мармелад, пастила и зефир;

3) ирис и мягкие конфеты; 4) драже; 5) шоколад и какао; 6) варенье и глазированные фрукты; 7) бисквиты, вафли и пряники.

Карамельное производство включает в себя изготовление отформованных изделий из карамельной массы, часто содержащих различные начинки или прослойки. Карамельная масса представляет собою аморфный прозрачный продукт, получаемый увариванием сахарного сиропа, к-рый путем частичной инверсии или добавки крахмальной патоки лишают способности кристаллизоваться. При комнатной (° карамельная масса ломка, при повышенной—пластична. После специальной обработки так называемым«тянутая» карамельная масса теряет прозрачность и приобретает с поверхности шелковистый блеск, к-рый с течением времени пропадает. Отношение веса патоки к весу сахара для стандартной патоки удельн. веса 42° Вё должен быть не более 0,6. Изделия, обернутые в бумажки, называются карамелью; монпансье выпускают в продажу в необернутом виде. Как карамель, так и монпансье разделяются на изготовленные без начинки и с начинкой. Монпансье вырабатывается гладкое, обсыпанное (покрытое с поверхности кристаллами сахара) и дражированное (с полированной корочкой); карамель вырабатывается б. ч. гладкая. Начинка для карамели и монпансье готовится разных сортов, например:

а) плодовая — представляет собою продукт уваривания плодовой мякоти с сахаром и патокой; б) сливочна я—продукт уваривания молока или сливок с сахаром и патокой; допускается добавка сливочного масла; в) медовая—продукт уваривания меда с сахаром и патокой; г) помадная— хорошо вымешанная и однородная на вид масса из мельчайших кристалликов сахара, сцементированных патокой; д) марципан н а я—продукт тщательного смешения очищенных, необисаренных, тертых маслосодержащих семян (миндаль, урюковое ядро, шпанский орех, буковый орех и тому подобное.) с сахарной пудрой или помадой; е) пр ал μη е—продукт тщательного растирания с сахарной пудрой тех же семян, но предварительно обжаренных; для некоторых сортов начинок вместе с орехами растираются и обжаренные, очищенные от шелухи бобы какао или какао-масса; ж) прохладительная начинка представляет собою сахарную пудру, хорошо перемешанную с кокосовым маслом. К некоторым начинкам для улучшения их вкуса прибавляют фруктовоягодные эссенции или припасы; кроме того иногда употребляют смеси из нескольких начинок в той или иной пропорции.

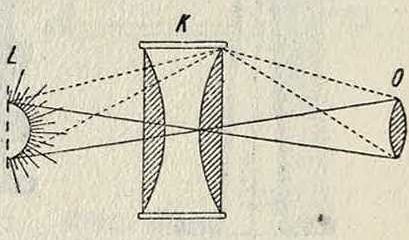

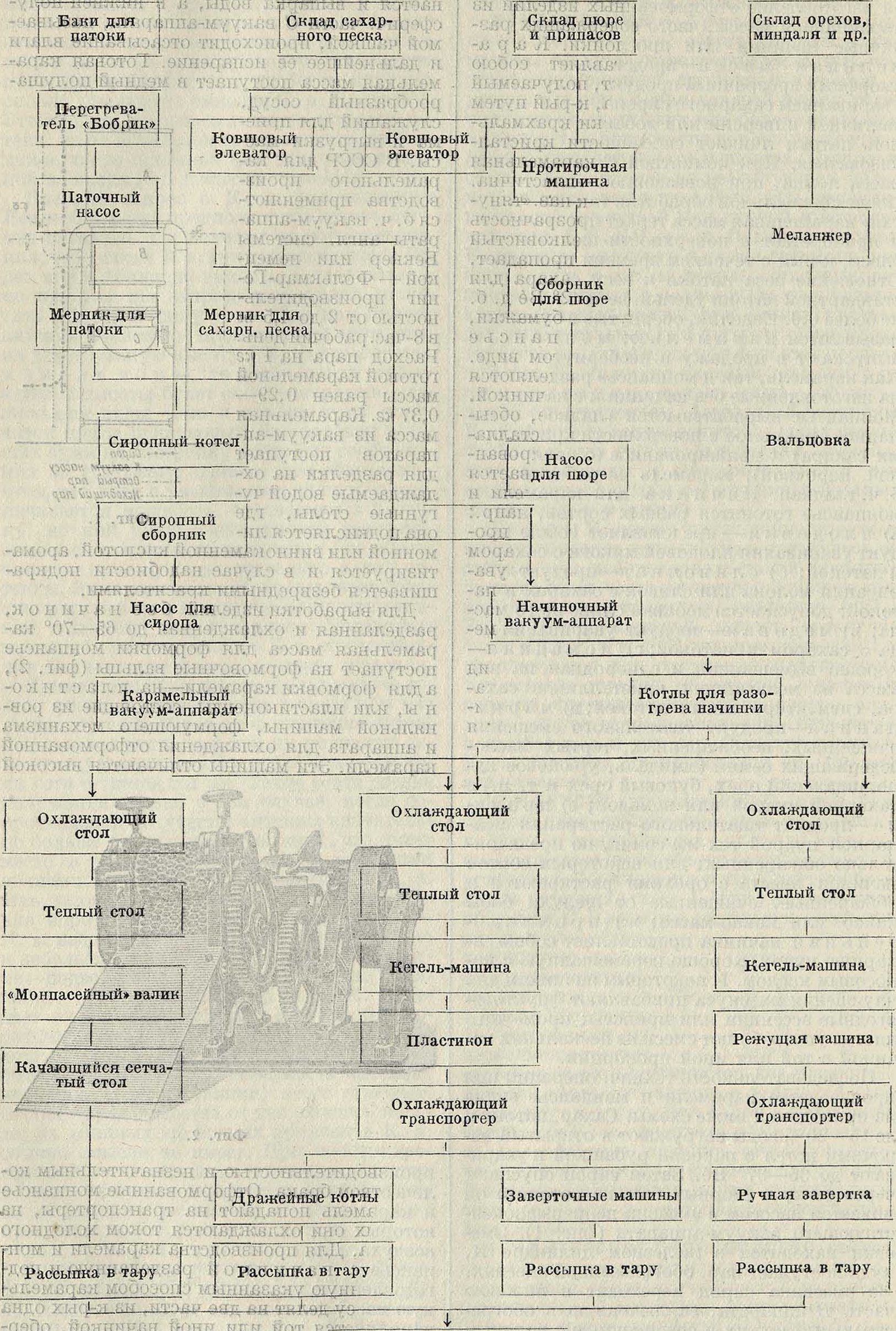

Последовательность технич. операций при производстве карамели и монпансье видна из приводимой ниже схемы. Сахар, патоку и до 15—20% воды загружают в открытый варочный котел с паровой рубашкой и уваривают до 35—37° Вё. Затем сироп спускают через сетку в сборный бак, из которого он подается насосом в змеевик непрерывнодействующего вакуум-аппарата (фигура 1). Змеевик находится в железном цилиндре А, куда поступает пар, обогревающий змеевик. Из змеевика сироп переходит в нижнюю часть В аппарата, заключенную в обогревательный кожух и соединенную с водяным вакуум-насосом, производящим отсасывание воздуха и пара. Подогрев карамельной

—

i fs

-it-

массы происходит в змеевике; там же начинается и выпарка воды, а в нижней полу-сферич. части С вакуум-аппарата, называемой чашкой, происходит отсасывание влаги и дальнейшее ее испарение. Готовая карамельная масса поступает в медный полуша-рообразный сосуд, служащий для приема и выгрузки массы. В СССР для карамельного производства применяются б. ч. вакуум-аппараты англ, системы Беккер или немецкой — Фолькмар-Ге-ниг производительностью от 2 до 4,5 то в 8-час. рабочий день.

Расход пара на 1 килограмм готовой карамельной массы равен 0,29—

0,37 килограмм. Карамельная масса из вакуум-аппаратов поступает для разделки на охлаждаемые водой чугунные столы, где она подкисляется ли-

— Сироп

--К вакуум насосу —Острый пар -Исходящий пар

Фигура 1.

монной или виннокаменной кислотой, арома тизируется и в случае надобности подкрашивается безвредными красителями.

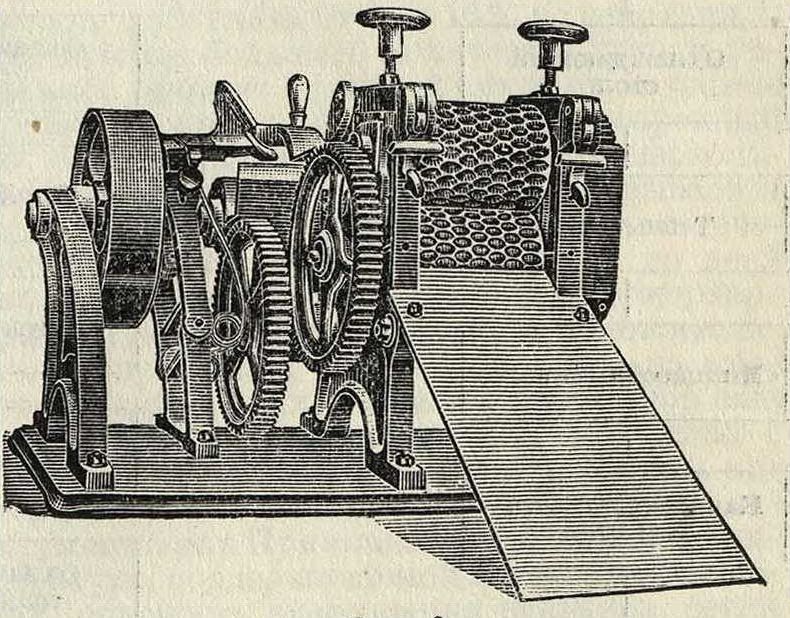

Для выработки изделий без начинок, разделанная и охлажденная до 65—70° карамельная масса для формовки монпансье поступает на формовочные вальцы (фигура 2), а для формовки карамели—на пластик о-н ы, или пластиконенды, состоящие из ров-няльной машины, формующего механизма и аппарата для охлаждения отформованной карамели. Эти машины отличаются высокой

Фигура 2.

производительностью и незначительным количеством брака. Отформованные монпансье и карамель попадают на транспортеры, на которых они охлаждаются током холодного воздуха. Для производства карамели и монпансье с начинкой разделанную и подготовленную указанным способом карамельную массу делят на две части, из которых одна наполняется той или иной начинкой, обертывается другой частью карамельной массы, немного раскатывается на горячем паровом

Экспедиция столе и поступает в подкатную машину, так называем, кегель-машину. Из кегель-машины карамельный батон вытягивается руками или машиной цугдимат, проходит через ровняльные валы и поступает в одну из формующих машин; последние бывают различных типов: линейнорежущие, пластико-ны, автопластик, или пластоматы; последние значительно уступают пластикону по производительности и дают большее количество брака. Охлаждение отформованных изделий производится как и для леденцовых сортов. Для монпансье количество начинки должно составлять не менее 20%, а для карамели—не менее 32% общего веса монпансье или карамели. Производительность линейнорежущих машин—от 2,5 до 4 тонн в 8-час. рабочий день, в зависимости от формы карамели и сорта начинки, а производительность пластикона—от 1,2 до 2,5 тонн в тот же промежуток времени.

Охлажденная карамель поступает на з а-в е р т к у, которая производится вручную или на специальных заверточных машинах. Карамель завертывается или в одну тонкую парафинированную бумагу, в перекрутку, или в печатную парафинированную бумагу, в хвостик. Вместо парафинированной бумаги можно применять обыкновенную печатную, но во избежание прилипания карамели к бумаге между ними должна быть подвертка из подпергамента или тонкой парафинированной бумаги. Производительность одной заверточной машины в 8-час. рабочий день— от 200 до 300 килограмм, в зависимости от крупности сорта; при ручной завертке производительность одной завертщицы в среднем не превышает 30—32 килограмма. Монпансье гладкое упаковывается в банки из белой жести весом нетто 5,0; 0,5; 0,25; 0,125 килограмм. Олово, употребляемое для лужения жести, должно содержать не более 1% свинца. Монпансье обсыпное или дражированное, а также и карамель упаковываются в фанерные ящики, выстланные бумагой, по 20 килограмм нетто. Для мелких разве-сов по 0,5; 0,250 и 0,125 килограмм применяют обыкновенно картонные коробки или бумажные пакеты.

Мармелад, пастила и зефир. Мармеладом называется желеобразн. продукт, сваренный из протертой плодовой (чаще всего яблочной) мякоти или плодового сока с сахаром. Кроме сахара может добавляться и патока. Пастилой называется продукт, получаемый сбиванием протертой плодовой мякоти с сахаром и яичным белком, с последующей сушкой и обсыпкой сахарной пудрой. Плодовое пюре как для мармелада, так и для пастилы должно иметь натуральный вкус и аромат, однородную консистенцию и не должно содержать кожицы, зерен, стенок семенной коробки, плодоножек и каких-либо посторонних примесей. Мармелад, приготовленный с добавлением агар-агара, называется желейным. Мармеладно-па-стильная продукция кондитерской промышленности характеризуется желеобразным состоянием, к-рое зависит от коллоидальных свойств пектинов, содержащихся в плодах. Пектины, по Фелленбергу, представляют собою метиловые эфиры соответствующей (пектиновой) кислоты. Различные пектины обла- I

дают неодинаковой способностью к желатинированию; Фелленберг предполагает, что эта способность растет с увеличением числа метоксильных групп (—0-СН3). Действие кислот, щелочей, длительное кипячение удаляют метоксильные группы из молекулы пектина и переводят последний в пектиновую к-ту, не обладающую способностью к желатинированию. Опыты с плодовым пектином показали, что при смешении его с сахаром и кислотой можно получить желе и без нагревания, варкой же достигается только повышение концентрации пектина в соке. Пектин в кислотно-сахарном желе, переходя из жидкого состояния в твердое, образует как бы скелет, или «сетку», полученного геля (смотрите Коллоиды); его можно очистить ом, вновь растворить в воде и опять перевести в гель. Для приготовления желе достаточно 0,35% пектина, экстрагированного холодной водой (то есть свободного); пектина же, экстрагированного горячей водой (гидролитического), нужно от 0,70 до 0,90%; следовательно при варке с пектином нужно обращаться весьма осторожно и умело, иначе можно ослабить его действие. Точно так же продолжительное вымешивание может вредить образованию желе, так как оно способствует разрыву пектиновой сетки; поэтому вымешиванию следует предпочесть кипячение (для повышения концентрации), после чего массу оставляют в покое до застывания.

Главными составными частями мармелада являются сахар, патока, яблочная кислота и пектин. Так как пектин и яблочная к-та уже содержатся в пюре из антоновских яблок, обычно применяемых для производства мармелада, то практически дело сводится к правильной дозировке сахара и яблочного пюре. Минимальной нормой сахара, необходимой для образования желе, следует считать ~40% по отношению к сырью. Патоки можно добавлять от 6 до 10% по весу сырья; добавление большего количества патоки удлиняет процесс сушки и снижает вкусовые качества продукта. Мармелад, сваренный на одном сахаре без патоки, через несколько дней становится мутным и покрывается кристаллической коркой сахара, а с течением времени просахаривается и во всей массе. Опыты варки мармелада с кремортар-таром (вместо патоки) не дали положительных результатов. Варка мармелада на многих кондитерских фабриках до сих пор еще производится в открытых медных котлах с паровой рубашкой; более совершенным аппаратом для этой цели следует считать ва-куум-а.ппарат. При сравнительно низкой температуре, поддерживаемой в вакуум-аппаратах, опасность разрушения пектинов, сетки отпадает, сокращается продолжительность варки и сохраняются натуральный цвет и аромат мармелада. Для получения хорошего мармелада из яблочного пюре нормального качества можно пользоваться следующей рецептурой: яблочного пюре—45,5%, припасов (фруктовых или ягодных)—3,0%, сахара—42,4%, патоки — 9,1 %. Готового продукта при этом получается 70—72% от веса исходных материалов. Обыкновенно мармелад уваривают настолько, чтобы влажность его после «садки» была 34—36%. После вар-

ки мармелад «отсаживают», то есть разливают в кафельные, изразцовые или металлические формы, и затем, когда он «сядет», вынимают на доски и отправляют в сушилку. Когда он даст корочку, его снимают с досок, кладут на решета кверху той стороной, которая прикасалась к доске, и отправляют опять в сушилку; t° сушилки должен быть ~60°. Нормальная корочка получается, когда влажность мармелада не превышает 20—22%. Из сушилки мармелад выходит обыкновенно с влажностью от 15 до 16%. Процесс сушки мармелада заключается главы. обр. не в удалении из него влаги, а в образовании непроницаемой оболочки, или пленки, предохраняющей его от усушки и просахаривания. Вместо отсадки мармелада в формы его иногда отливают в деревянные застланные бумагой лотки толщиной в 1 сантиметров после образования корочки его переворачивают, разрезают на прямоугольные куски, раскладывают на металлические решета подсохшей стороной вниз и отправляют для подсушки в сушилку.

Пастила и зефир получаются сбиванием яблочного пюре с сахаром при постепенном прибавлении белков. Так как при сбивании массы пектиновые мицеллы разрушаются и тем самым уничтожается способность к желатинированию, то в сбитую массу приходится добавлять агар-агар в виде сиропа: равномерно размешанный в пастиле, он препятствует ее опаданию и повышает стойкость продукта. Как белок, так и агар-агар притупляют вкус пастилы и зефира, поэтому количество этих материалов стараются довести до минимума. В Москве, на ф-ке им. Бабаева, дали положительные результаты опыты по замене агар-агара пектином; в настоящее время ведутся работы по организации производства пектина из яблочных вытерок (получаемых при производстве яблочного шоре) в крупном масштабе.

Производство пастилы и зефира разбивается на две самостоятельные операции. 1) Роспуск и уваривание «клея», представляющего смесь агар-агара с водою, сахаром и патокой, составленную по следующей примерной рецептуре (в %):

Для пастилы Для зефира

Агар-агар. 0,75 с,65

Сахар. П4.5 32,9

Патока. 14,75 16,45

Вода.. 50,0 50,0

Масса эта варится до полного растворения всех частей, а затем окончательно уваривается в вакуум-аппарате. Для пастилы уваривание производится до 60—65% первоначального веса (38° В6), а для зефира— до 56—60%. 2) Сбивание массы для пастилы и зефира: в сбивальные машины при нормальном качестве пюре сырье можно загружать по следующему рецепту (в %):

Для пастилы Для зефира Сахарный песок. 44,7 47,7

Яблочное шоре. бзд 47,7

Сырой яичный белок 2,2 4,6

Сбивание производится в течение 40—45 минут, после чего в сбитую массу добавляется уваренный «клей», приготовленный по вышеуказанному рецепту. Полученная масса перемешивается сбивальной машиной в течение 1—2 мин., выгружается из нее и раз ливается (для пастилы) в деревянные застланные бумагой лотки толщиной 23—24 миллиметров. Лотки с налитой в них пастилой на нек-рых: фабриках устанавливаются для выстойки на стеллажи, устроен, в самой мастерской. Лучше лотки эти помещать на полки специально устроенных вентилируемых шкафов. При этом пастильная масса теряет часть влаги, верхний же слой покрывается легкой пленкой, вся же масса застывает и получает способность сохранять форму в нарезанном виде. На процессе выстойки (подсушки) в условиях непрерывного вентилирования шкафа при температуре 20° требуется ~ 1,5 час. После выстойки пастилу выгружают из лотков перевертыванием их, бумаг· снимают, пастилу разрезают на продолговатые или квадратные куски, помещают на решета и отправляют в сушилку, где их подсушивают до содержания влаги 14—15%. Для производства зефира сбитая масса отсаживается (обыкновенно из прорезиненных конвертов) в виде полусферич. формочек на доски, поверх слоя заранее отлитой и подсушенной мармеладной начинки (а иногда и без начинки). Отсаженный зефир вследствие высокой концентрации зефирной массы застывает в течение 25—30 мин. и затем в продолжение 3—4 час. при комнатной t° подсыхав:. После подсушки зефир на досках припудривают сахарной пудрой, срезают с досок и складывают попарно срезанными поверхностями друг к другу, благодаря чему обе половинки склеиваются. Готовый зефир выстаивается нек-рое время на решетах и затем поступает на укладку. На большинстве кондитерских фабрик для сушки пастилы применяются обыкновенные камерные сушилки, которые имеют много недостатков: 1) они мало производительны и занимают много места, 2) процесс сушки слишком продолжителен, 3) обслуживание сушилок затруднительно и тому подобное. В настоящее время для этой цели проектируются специальные тоннельные сушилки непрерывного действия.

При механизации технологическ. процессов сильно сокращается продолжительность производства, причем стоимость изделий заметно снижается, что видно из следующего сопоставления заработной платы с начислениями и накладн. расходами на 1 тонна изделий:

На произ-во мармелада

На ф-ке им. Бабаева. 133 р. 61 к.

На переоборудованном б. Шаболгвеком вар. заводе. 41 р. 89 к.

На произ-во пастилы и зефира

149 р. 17 к.

45 р. 05 к.

Экономия на 1т. 91 р. 72 к. 104 р. 12 к.

Мармелад и пастила изготовляются разного вкуса, что достигается прибавлением к яблочному пюре фруктовых или ягодных, припасов или эссенций; кроме того изделия эти, в зависимости от торгового названия, подкрашиваются теми или иными безвредными растительными красками. В СССР изготовляются различные сорта мармелада и пастилы, наприм.: мармелад -ж еле, который готовится из плодовой мякоти с добавлением главн. образ, яблочного сока: мармелад (в жестяных банках)—из плодово-ягодного пюре с добавлением патоки во из-

бежание засахаривания; повидл о—мармелад, уваренный с небольшим количеством сахара и патоки или без них; оно должно обладать мажущейся консистенцией и на горизонтальной поверхности не должно растекаться; смокв а — мармелад, сильнее уваренный, а затем подсушенный; желейный мармелад — из сахара, патоки и агар-агара, иногда с прибавлением небольшого количества яблочного пюре; пастила без белков — готовится пластами из печеных яблок сбиванием с сахаром и последующей продолжительной сушкой.

Ирис и мягкие конфеты. Эта группа кондитерских изделий крайне многочисленна и разнообразна. Ее можно разделить на подгруппы: молочные сорта, желейные, помадные, марципанные и друг. Каждая из этих подгрупп на разных ф-ках объединяет различное количество торговых сортов, сходных только по характеру сырья. Типовым представителем молочной группы является ирис. Основным сырьем для производства ириса являются: молоко, сахар, кокосовое масло и патока. На большинстве кондитерских фабрик процесс производства ириса сводится к получению сгущенного молока, а затем уже к варке ириса. Для получения сгущенного молока в открытый варочный котел с паровой рубашкой загружают молоко и сахар, причем на каждые 100 л молока кладут 30 килограмм сахара. Когда масса прокипит, ее процеживают и смешивают с патокой из расчета 15 килограмм патоки на 100 л молока. Некоторые фабрики при кипячении молока добавляют значительно меньший % сахара и патоки. Прокипяченное молоко сливают в бак, помещающийся рядом с периодическим вакуум-аппаратом, служащим для сгущения молока; из бака молоко постепенно засасывается в вакуум-аппарат через резиновый рукав, спущенный в бак. Вскоре после пуска пара в паровую рубашку аппарата молоко начинает бурно кипеть: пары воды удаляются вакуум-насосом, чем устраняется повышение давления. По мере уваривания в вакуум-аппарат поступают новые порции подогретого молока. К концу уваривания молоко оседает, что служит признаком достаточного сгущения его, и выпускается из вакуум-аппарата. Плотность выходящей массы должен быть равна 40° Вё при 1° 80°. На некоторых фабриках патоку добавляют не в процессе кипячения молока, а примешивают ее к уже сгущенному молоку в особом баке. Варка ириса производится в открытых котлах с паровой рубашкой, снабженных бронзовой мешй, тщательно перемешивающей содержимое котла и способствующей лучшей теплопередаче от нагревающей поверхности к массе. Мешалка состоит из двух частей— вилки и лопатки. На одно ребро вилки надевается цепь из шарнирно-соединенных между собой медных плиток, которые, плотно прилегая к стенкам котла, соскабливают с них массу во время варки, устраняя т. о. возможность пригорания; мешалка приводится в движение системой зубчаток. Процесс варки протекает след, образ. Первоначально в котел загружают в соответ. количествах сгущенное молоко, кокосовое масло и патоку, перемешивают их без подогрева,

затем добавляют сахари, пудру и снова хорошо перемешивают до получения однородной массы, после чего открывают паровой вентиль, впускают пар и начинают варку, не прекращая работы мешалок. Цвет массы при варке постепенно переходит из светло-молочного в коричневатый. Перед окончанием варки в котел добавляют ароматич. и вкусовые вещества. Конец варки наступает, когда масса примет состояние так называемым «крепкого шарика».

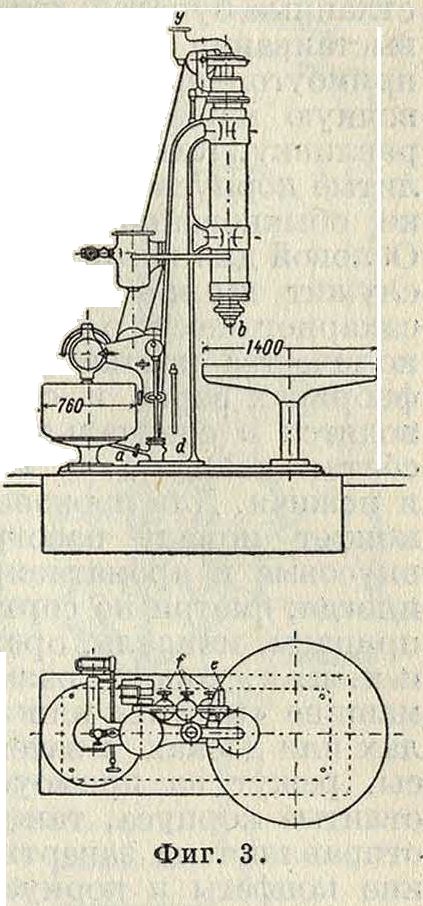

Готовую ирисн. массу разливают в металлические противни или капсюли и отправляют в камеру, где поддерживается ί° от 35 до 40°.: После 5 медленного остывания ирисная масса подогревается в специальных шкафах с £° 65°, вынимается из капсюлей и поступает на прокатную, а затем на резальную машину. За последнее время для варки ириса и молочных конфет на фабриках «Красный Октябрь» в Москве и Ленинградского Пи-щетреста применяется аппарат «автоко-хер», изображенный на фигуре 3, где а—впуск сахара, b—выпуск его, с—впуск пара, d—впуск холодной воды, е—выпуск ее, /—выпуск пара, д—отсасывание образующихся паров. Необходимое сырье в то (по рецептуре фабрики «Красный Октябрь»):

Для ириса Для молочных сортов Сахар. 1,195 0,975

Патока. 0,822 0,417

Сгущен, молоко. 1,095 1,668

Масло кокосовое 0,274 —

» сливочное — 0,118

Эти ингредиенты загружаются в котлы с механической мешй, обогреваемые паром; здесь при ί° 65—70° приготовляется т. н. «эмульсия». Перемешанная и нагретая масса попадает в бак автокохера, из которого она втягивается при помощи с.кальчатого насоса непосредственно в варочн. колонки автокохера. Сваренная масса вытекает из мундштука автокохера на охлаждающий стол, где ее разделывают подобно карамели, прибавляя вкусовые и ароматизирующие вещества. Перемешанную и слегка охладившуюся массу, имеющую ί° около 100°, проминают, а затем на обогревающих столах подвергают поверхностному нагреву. После этого масса попадает последовательно на подкатную кегель-машину, ровняльн. вал и пластикон-енд, где она штампуется. Отштампованная масса направляется в охлаждающую камеру, по выходе из которой разламывается и идет на завертку. Разделка молочных сортов сводится к следующему: масса, сваренная по соответствующему рецепту, из автокохера направляется в котел с мешй для получения мелкокристаллическ. продукта, т. н. «тиража», после чего масса выгружается,

охлаждается в специальных камерах и идет на прокатные, а затем уже на резальные машины. Основное сырье для желейных сортов—сахар, патока и абрикосовое пюре (иногда применяется или же добавляется и иное фруктово-ягодное пюре). Масса эта может вариться как в открытых котлах, так и в вакуум-аппаратах; по окончании варки добавляется органич. к-та и ароматизирующие вещества. Сваренная масса наливается в выстланные бумагой лотки, из которых после выстаивания она вынимается и режется на прямоугольные куски, или идет на разливочную машину «могуль» или на ручную разливку. Как нарезанные куски, так и отлитые корпуса после выстаивания в сушилке обыкновенно глазируются шоколадом. Основой для изготовления помадных сортов служит помада, которая изготовляется из сахарного песка с прибавлением небольшого количества патоки (6—12%). На крупных фабриках варка и сбивание помады производятся в специальных машинах. Хорошо сбитая помада должен быть белого цвета, мягкая и нежная. Для производства из нее мягких конфет помаду разогревают, прибавляют вкусовые и ароматизирующие вещества, а иногда, смотря по сорту, фруктово-ягодные припасы, миндаль, орехи, кусочки фруктов и тому подобное. и, хорошо размешав, разливают на машине «могуль» или разделывают на столах или досках, а затем, по остывании массы, режут на прямоугольные куски. Как отлитые корпуса, так и нарезанные куски отправляют на завертку. Очень часто мягкие конфеты и корпуса для конфет в шоколаде изготовляют в 2—3 и более слоев,— например помадные, желейные, молочные, марципанные, вафельные, пралине, комбинируя их по усмотрению. См. Драже, Варенье, Бисквитное производство. Шоколад.

Лит.: Paul К., Die Какао-, Schokoladen- и. Zuckerwarenfabrikation, 2 АиП., Trier, 1921; Schre-ger S., Die Какао-, Schokoladen- и. Zuckerwarenfabrikation, Nordhausen, 1922. А. Шур.