> Техника, страница 54 > Консервное дело

> Техника, страница 54 > Консервное дело

Консервное дело

Консервное дело объединяет производства (консервы в жестянках и стеклянных банках, посол, маринование, копчение, высушивание, вяление, варку и замораживание), способствующие превращению скоропортящихся продуктов в прочное состояние для сохранения их на б. или м. продолжительный срок. Методика консервирования скоропортящихся продуктов научно обоснована микробиологией (смотрите Микробиология техническая). Стерильность, или обеспложен ноет ь, продукта достигается применением темп-ры, убивающей микробы (стерилизация), или консервирующих веществ. Замедленное развитие микробов или приведение их в состояние практически безвредное достигается применением низких t° (замораживание) или нагреванием до ί°, при которой погибают только вегетативные формы микробов (пастеризация). Способ консервирования пищевых продуктов в герметически закупоренной посуде путем нагревания (варки) был изобретен французом Н. Аппером в 1798 г.; в 1804 г. был основан им первый консервный завод в Масси около Парижа. Но широкое развитие К. д. получило после работ Л. Пастера.

Консервирование фруктов и овощей. Фруктовые консервы в жестянках и банках у нас обычно называются фруктовыми компотами; эти консервы готовят в СССР из плодов груши, айвы, абрикоса, персика, черешни и сливы; в США кроме того консервируют яблоки, ягоды, ананасы (на Гавайских островах), пампельмус (грапп) и друг. Овощи за границей консервируются в натуральном виде: спаржа, сахарная кукуруза, зеленый горошек, стручки фасоли, зеленые зерна фасоли, зеленые бобы, цветная и брюссельская капуста, каротель, свекла, артишоки, шпинат, бамия (гомбо), томаты в виде пюре и в цельном виде. Из овощных консервов в СССР гл.обр. готовятся томат-шоре и фарширован-. ные овощи и в очень малом количестве натуральные овощи: горошек, стручки фасоли, щавель. На новых консервных заводах предположено организовать консервирование и других натуральных овощей (цельные томаты, кукуруза, спаржа и др.).

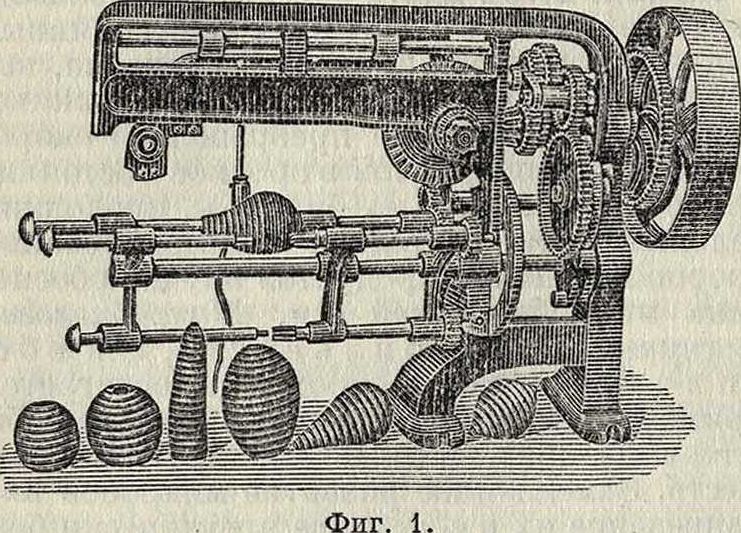

Подготовка плодов и овощей для консервов. Первой операцией является сортировка—удаление порченых, гнилых плодов и овощей и для некоторых—сортировка по величине. Затем фрукты промывают водой в специальных мойках. Для консервирования яблок, груш и айвы их предварительно очищают от кожицы на специальных машинах (фигура 1) и режут пополам. Персики и абрикосы консервируют в виде половинок с удалением косточки, а с персиков снимается также кожица. Чистка персиков может производиться ножом вручную или на чистильных машинах, но лучше хи-

мическ. путем; для этого персики опускают в кипящий 2—3 %-ный раствор едкого натра на несколько ск., а затем в холодную воду; после такой обработки кожица легко отстает от плода и очищенный плод получается совершенно гладким, чего не бывает при ме-ханич. чистке. Сливы (разные сорта), черешню,виммо, ягоды консервируют в цельном виде. Овощи, идущие на консервирование,

также подвергают мойке в специальных моечных машинах; некоторые овощи, как картофель, свеклу, также очищают от кожицы. Для консервирования зеленого горошка в зернах собранные зеленые молодые стручки гороха (сорта лущильного гороха) подвергают лущению вручную или при помощи лущильной машины и затем зерна сортируют по величине на сортировочной машине. Зеленые стручки фасоли (бобы) для консервирования шинкуют вручную или на машинах на небольшие ромбич. формы кусочки. Для консервирования сахарной кукурузы с початков кукурузы специальными машинами удаляют зеленые оболочки и шелковистые нити, после чего зерна срезают и сортируют.

Подготовленные т. о. плоды и овощи подвергают бланшированию, то есть обварке в кипящей воде или паром. Бланшированием достигается: 1) лучшее сохранение плодом цвета, вследствие разрушения ферментов—оксидаз; 2) уменьшение (сжимание) плодов в объёме и нек-рое размягчение их, что дает возможность плотнее уложить их в жестянку; 3) свертывание протоплазмы, почему при помещении плодов в сахарный сироп он легко проникает внутрь клеток и плоды равномернее пропитываются им. Бланширование ведут путем опускания плодов и овощей в сетчатых металлических корзинах в кипящую воду на одну или несколько минут, в зависимости от вида и сорта обрабатываемого продукта. Для фруктов применяют также так называется «тихую бланшировку»,то есть фрукты опускают в котел с холодной водой.и постепенно нагревают до кипения. В США применяются для бланширования в воде непрерывнодействующие аппараты. Возможно вести бланширование путем обработки продукта паром (пропаривание); в США для этой цели применяются непрерыв нодействующие аппараты — скольдеры. После бланширования плоды и овощи должен быть немедленно охлаждены холодной водой.

Подготовленные плоды и овощи укладывают плотно в жестянки или стеклянные банки и заливают: фрукты — сахарным сиропом, а овощи—водой или слабым соленым рассолом, с добавлением для нек-рых овощей небольшого количества сахара. Стеклянные банки для консервов имеют более ограниченное применение, чем жестянки, так как банки дороже, бьются во время работы, лопаются при стерилизации и тяжелее, что удорожает перевозку. Имеется много типов стеклянных консервных банок.

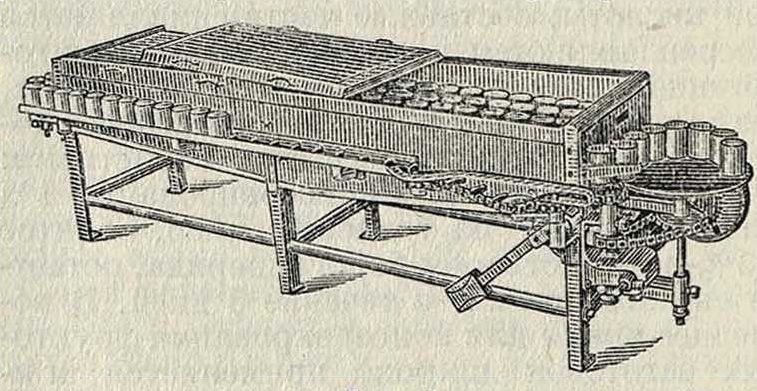

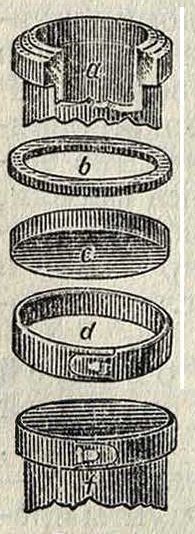

На наших консервных з-дах часто применяют закупорку банок по типу «Феникс»

(фигура 2): на уступ края банки а кладут резиновое кольцо Ь и банку закрывают тонким пробковым кружочком, а сверху жестяной крышкой с вокруг которой надевают жестяной поясок d, имеющий на одном конце язычок, а на другом отверстие; язычок вдевают в отверстие и загибают; закрытая вручную банка поступает в специальную закаточную машину (фигура 3). Сахарные сиропы, применяемые для заливки компотов,согласно нашему стандарту должны иметь плотность не менее следующих норм (в °Βό):

Для отбор- Для первого

Плоды ного сорта сорта ком-

компота пота

Абрикос. 28° 25°

Персик. 28° 25°

Ренклод. 28° 25°

Черешня. 25° 22°

Груша. 25° 22°

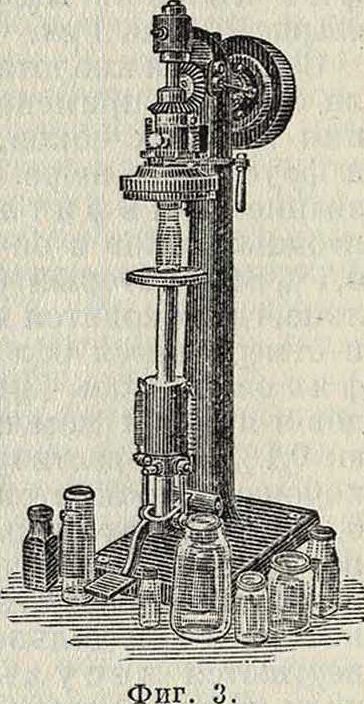

По наполнении фруктами и заливке сахарным сиропом жестянки поступают на закаточную машину для герметической закупорки (закатки) их. В США жестянки после наполнения фруктами и заливки сиропом подвергают еще «эксгаустированию»,

Фигура 4.

то есть нагреванию паром в течение 15 минут до 90° для удаления воздуха из консервной массы; это производят в непрерывнодействующем аппарате—эксгаустере (фигура 4), после чего жестянки немедленно поступают в закатку. Удаление воздуха способствует луч-

Фигура 2.

тему сохранению витаминов во время последующей стерилизации и меньшему растворению металла в консервной массе.

Далее следует самая важная операция производства—стерилизация, т.е. варка при 4° 100° или выше с целью умерщвления микроорганизмов, находящихся в продукте. Если стерилизацию ведут при 4° 100°, то есть в кипящей воде, то применяют открытый стерилизатор, представляющий железный бак со вторым дырчатым дном, под которым находится змеевик для пара. В бак наливаютводу, загружают жестянки, воду нагревают паром до кипения и при этой 4° варят консервы в течение определенного времени. При 4° 100° стерилизуют главн. образом фруктовые консервы, томаты, щавель. Овощи стерилизуют обычно при 4° выше 100°. Для стерилизации при ί° выше 100° пользуются автоклавами (смотрите), которые бывают вертикальными и горизонтальными. Жестянки с консервами помещают в металлическую дырчатую корзину, которую при помощи блока опускают в паровой вертикальн. автоклав. Нагревание производят паром. Автоклав снабжен манометром, предохранительным клапаном и краном для выпуска пара. Вместимость автоклавов бывает от 200 до 700 однофунтовых жестянок. Перед загрузкой автоклав наполняют до половины водой и, опустив корзину с жестянками, закрывают его, привинчивают крышку болтами и пускают в змеевик пар (давлением 3—4 atm) при открытом кране на крышке автоклава; вода закипает, и тогда пар вместе с воздухом начинает выходить через воздушный кран. Когда весь воздух будет вытеснен паром из автоклава, закрывают кран; в автоклаве начинает подыматься давление,

вают герметически крышкой. В последнее время в США входят в практику непрерывнодействующие стерилизаторы, которые имеются различныхтиповюдни работают при обыкновенном давлении (т.е. при. 100°), другие с повышенным давлением. Производительность таких аппаратов—70-Н20 жестянок в 1 мин. Аппарат представляет собой железный ящик, внутри которого находятся горизонтальные полки с легким наклоном; жестянки по ним скатываются в одной половине ящика в одну сторону, в другой—в противоположную. Для перевода жестянок с полки из одной половины ящика на полку в другой половине имеются вращающиеся диски. Нагревание аппарата происходит при помощи пара. Пройдя стерилизатор, жестянки выходят из него и элеватором передаются в охладитель для быстрого охлаждения (до 40—50°) водой.

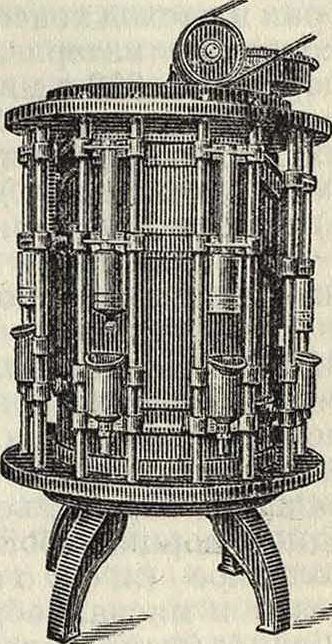

Непрерывнодействующие аппараты строятся также для стерилизации под давлением: внутри барабана из котельного железа вращается горизонтальный барабан, по окружности которого расположены бруски углового железа для банок; к внутренней части стенок прикреплена спираль, которая при вращении барабана и осуществляет передвижение банок; такой непрерывнодействующий автоклав соединен обычно с непрерывнодействующим охладителем. Банки движутся по спирали внутри котла, где давление выше атмосферного, причем они поливаются струей воды из труб, проходящих внутри охладителя. На каждом заводе должен быть выработаны определенные условия для бланширования и стерилизации консервов в зависимости от перерабатываемого сырья. В табл. 1 приведены при-мерн. данные по консервированию овощей. что отмечает манометр. Шка- т а б л. 1.—Д а иные по консервированию овощей, ла манометра обычно указывает не давление, а соответствующие давлению ί°. Как скоро будет достигнута требуемая для стерилизации температура, регулированием впуска пара и воздушным краном поддерживают нужную t° в течение того времени, к-рое установлено для данного вида продукта. После окончания стерилизации прекращают впуск пара и открывают воздушный кран для выпуска пара из автоклава; когда давление спадет, открывают крышку и вынимают корзину с жестянками. Для каждого вида консерва на заводе должен быть установлена определенная «формула»: темп-pa стерилизации, а также продолжительность нагревания автоклава до требуемой ί°, время стерилизацишпри данной ί° и время, в течение которого должно вестись выпускание пара; например стерилизация зеленого горошка производится по условной формуле 7-14-7 при 4° 114°; это означает, что в течение 7 мин. надо поднять 4° до 114°, держать при этой 4° в течение 14 мин. и спускать пар в течение 7 мин.

В горизонтальный автоклав жестянки с консервами загружают вагонеткой, вдвигающейся по рельсам; затем автоклав закры-

Для фруктовых компотов время стерилизации (в минутах) при 100° примерно такое:

Плоды

Для жест. Для шест. № 1/1 № 2/1

Яблоки .. 15 20

Ренклод.. 15 20

Мирабель.. 20 25

Венгерка.. 20 25

Вишня.. 15 20

Черешня.. 20 25

Абрикосы.. 15 20

Персики.. 20 25

| Овощи |

Время бланширования в мин. |

Раствор для заливки овощей | Стерилиз. для шест. № 1/1 | |||

| 1° | Время в мин. | |||||

| Спаржа (l-й, 2-й и з-й сорта). | 17,-5 | 1% соли | 112° | 7-12-7 | ||

| Горошек зеленый: | ||||||

| Сорт № 0 (0 зерен >67, миллиметров). | 1-г/, | ) | ||||

| Сорт № 1 ( » » >7 миллиметров). | 17,-3 | 1% соли | ||||

| » № 2 ( » » J>71/a ММ). | 3-47, | 114° | 7-14-7 | |||

| » № 3 ( ь » >872 ММ). | 47,-6 | 1% соли | ||||

| » № 4 (самый крупный). | 6—8 | и 1 2% сахара J | ||||

| Еобы зеленые (стручки фа- | ||||||

| соли).. | 3—8 | 1—2% соли | 115° | 6-15-6 | ||

| Каротель.. | — | 1% соли | 115° | 7-15-7 | ||

| Шпинат (пюре). | — | — | 121° | 7-20-7 | ||

| Щавель (шоре). | — | — | 121° | 7-20-7 | ||

| Кукуруза сахарная. | — | 1% соли и | 121° | 10-30-10 | ||

| до 6% са | ||||||

| хара | ||||||

Плоды

Земляника..

Малина.

Смородина..

Для шест. Для жест. № 1/1 № 2/1 12 15

15 20

15 20

У жестянок, вынутых из автоклава после стерилизации,дно и крышка бывают вздуты, что является результатом расширения их содержимого и воздуха, заключающегося в них; после охлаждения эти вздутия исчезают и даже получается несколько вдавленная форма. Вздутие дна и крышки во время процесса стерилизации является гарантией того, что жестянка герметически закупорена. Приготовленные консервы (овощные, мясные, рыбные) до выпуска с завода должен быть выдержаны в контрольном помещении с темп-рой 25—30° (термостат) в течение 2—3 недель для того, чтобы быть уверенным в способности консерва хорошо сохраняться. Если консерв недостаточно стерилизован и в нем остались не убитые микроорганизмы и их споры, то через некоторое время они разовьются и вызовут гниение консерва, причем образуются газы, от давления которых дно и крышка жестянки вздуются ( ж), а при сильном развитии газа жестянки могут даже разорваться. После указанной контрольной выдержки все бомбирующие жестянки, а также и жестянки, давшие течь, отбрасывают, а остальные, нормальные, шлифуют опилками, оклеивают этикеткой и выпускают с з-да.

Фаршированные овощи. У нас в СССР развито производство консервов из фаршированных овощей (фаршированные перец, томаты, баклажаны), которые представляют собой названные овощи с удаленной сердцевиной, фаршированные смесью обжаренных или тушеных корнеплодов и залитые томатным соусом. Для приготовления фарша (смотрите ОСТ 542) служат корнеплоды: морковь, петрушка, лук, сельдерей и пастернак, зелень петрушки и сельдерея; по стандарту на 100 килограмм моркови берется 10 килограмм петрушки, сельдерея и пастернака. Корнеплоды после промывки измельчают на корнерезке, смешивают в определенной пропорций по стандарту, добавляют соль, перец и поджаривают в растительном масле (подсолнечное, горчичное, хлопковое). Лук измельчают и отдельно поджаривают в масле. Затем поджаренные коренья смешивают с луком и зеленью (на 100 килограмм моркови 15 — 20 килограмм лука и до 7 килограмм зелени). Этим фаршем начиняют томаты, испанский (болгарский) перец, баклажаны, из которых предварительно удалена внутренняя семенная часть; перец после такой чистки бланшируют. Фаршированные овощи укладывают в жестянки (по стандарту № 1/1 плоек.), причем в жестянку должен быть помещено: томатов 3—5 штук, перца 3—4, баклажанов 2—3 цельных или 2—3 крупные половинки. Овощи в жестянках заливают томатным соусом, в состав которого входят следующие вещества (в примерном количестве): томгг-шоре (79%), коренья (8%), лук (3%), масло (4,3%), сахар (4,2%), соль (1,4%) и перец молотый (0,1 %). После заливки соусом и закатки жестянки стерилизуют при t° 100° в течение 35 мин. Фаршированные овощи должен быть упакованы согласно ОСТ 514 в жестянки № 1/1.

Томат-пюре. Одним из самых важных овощных консервов является томат-пюре. Для его производства берут совершенно здоровые, свежие красные томаты, которые моют (например в барабанной мойке), дробят, разваривают в медном двустенном паровом котле и протирают на протирочной машине; полученную массу уваривают до определенной густоты, то есть до определенного содержания сухих веществ, согласно изготовляемому сорту по стандарту, и разливают при помощи специальной машины в жестянки, которые потом закатывают и стерилизуют. По другой схеме производства томаты после сортировки и мытья подвергают пропариванию на скольдере, затем протирают на протирочной машине и уваривают. Кроме горячего способа имеется холодный метод производства томат-пюре, заключающийся в том, что томаты после сортировки и мойки дробятся и идут прямо на протирку (без предварительной разварки), после чего полученная томатная масса уваривается. Уваривание томатной массы ведется или вмедных двустенных паровых котлах с мешй или, что лучше, в чанах (деревянных или, как в США, чугунных, покрытых стекловидной эмалью), внутри которых поставлен медный змеевик (зме.евик мгновенного действия) для пара с давлением в 7 atm. Выпаривание в таком котле идет очень быстро. Для получения томат-пюре высокой концентрации, т. н. томатной пасты, уваривание до 12% сухого остатка ведется в указанных котла-х, а дальнейшее сгущение — в вакуум-аппарате. Уваренное горячее томат-пюре разливается при помощи специальной машины в жестянки, которые после закатывания стерилизуют в течение 15—20 мин. Согласно нашему стандарту (ОСТ 109) томат-пюре готовится"3 сортов, содержащих сухого остатка:

Л"? 1 томат-шоре..<1 12%

№ 0 томат-пюре концентр..< 20%

№ 00 томат-паста..< 30%

Томатные продукты должны содержать летучих к-т >0,2% (считая на уксусную к-ту), золы в К» 1 > 2%, в № 0 и № 00 > 3,5%. Все консервы должен быть свободны от солей ядовитых тяжелых металлов, как например свинца; содержание олова не доля-сно превышать 200 мг на кг продукта (ОСТ 109).

В производстве томат-шоре имеют место примерно следующие потери:

Сока томатов, при хранении их до начала производства .. 5%

Грязи, сора и прочие при мойке томатов. 1%

Коти и семян при протирке. 4%

Томатной массы в трубопроводах, баках, при закатке и прочие. 3%

Всего потерь. ы%

Выход томат-шоре зависит от состава томатов; примерно выход 12%-ного томат-пюре достигает 39% от веса сырья, а выход 36%-ной томат-пасты—13% от веса сырья. консервное производство. На изготовление мясных консервов употребляется свежее от здоровых, надлежаще упитанных животных. поступает на завод в летнее время не ранее как через 12 и не позже как через 36 час. после убоя; в зимнее время—не ранее, как через 36 и не позже,

чем через 60 ч., после убоя. Туши, допускаемые к приему, обыкновенно весят (в среднем) 125 килограмм, минимум—100 килограмм. принимается на з-д лишь при необходимом условии надлежащей упитанности животного, то есть имеющее явное отложение подкожного жира от таза до лопатхш, жировую прослойку в межмышечной ткани, а также значительное количество почечного жира. Общее количество наружного и почечного жира должен быть не менее 6 % от веса туши после ее разборки (обвалки и жиловки). По возрасту принимается скота не моложе 4 лет, причем по местным условиям и условиям заготовок возраст м. б. понижен до 3 лет; скот старше 16 лет совершенно не допускается. Поступившее на завод консервное разделывают, для чего : а) обваливают—снимают с костей (обвалка), б) вы ж и л и-в а ю т—освобождают от сухожилий, пленок, крупных сосудов и прочие (ж и лов к а),

в) разбираю т—разделяют на сорта (первый, второй и третий) и наконец г) п о р-ционируют. Отходы, которые получаются при разделке мяса, в % от веса туши:

а) провес, усушка, крошки—0,75—1,5%;

б) несъедобные отходы (побитости, кровоподтеки, сухожилия)—8—12%; в) утилизируемые отходы (зарез, хвост и прочие)—0,75—1,5%;

г) угар при порционировании мяса—1,5%;

д) скелет—18,5—20%; е) вымя—3%; ж) потери при оттаивании мяса—1,5%. А всего отходов (в %):

Воловье Коровье

Парное. 29,5 32,5

Мороженое. 38,0 41,0

Разрезка и укладка парного мяса производятся обычно вручную, тогда как для соленого сконструированы машины—резаки и набивалки. Резак представляет собою вращающийся в подшипниках вал, на к-ром насажены дисковые стальные ножи. Число ножей, в зависимости от марки машины, колеблется от 9 до 18 штук при расстоянии от 3/4 до 3”. По желанию машину снабжают конвейером для подачи мяса. Спецификация на машину: а) площадь пола—49"х26";

б) размеры шкива—12”х4"; в) число оборотов шкива в мин.—600; г) расход энергии—51Р. Набивалка (фигура 5) представляет собой ряд форм, в которые помещаются куски мяса. При работе машины особый пест, опускаясь и входя в форму, вытесняет положенное в жестянку. Машина имеет от 4 до 8 форм; число оборотов машины—от 3 до 6. После укладки мяса жестянки проверяют по весу. Иногда применяют для этого автоматические весы. Неполновесн. жестянки не пропускаются весами и отводятся в сторону, а полновесные закатываются и подвергаются испытанию на герметичность опусканием в котлы с нагретой водой. Во все время испытания вода должна сохранять t° 70—80°. Появление пузырьков воздуха указывает на плохую укупорку. Жестянки, выдержавшие испытание, поступают в автоклавы, где стерилизуются при ί° 114—115° в течение 70 мин. (не считая времени, необходимого на поднятие ί°). После стерилизации консервы передаются в контрольный склад с ί° 37° и влажностью 70—80% для термостатной выдержки. Готовые мясные консервы

упаковываются в деревянные ящики: а) банки весом в 338 г—по 72 коробки в ящик, б)в250г—по 100 шт., в)языковые консервы— по 100 шт., г) паштеты (100 г)—по 288 шт. Ящики изготовляются из пиленого материала (сосна и ель) воздушной сушки (ОСТ 93), причем головки имеют толщину 25 миллиметров, а прочие части —13 миллиметров. Для сколачивания ящиков употребляются проволочные гвозди № 28x62 (промстандарт Ν» 143).

Современный ассортимент и рецептура мясных консервов следующие.

1) Т у ш о н о е м я с о. На одну порцию консерва «рыночное тушоное » укладывается в коробку в сыром виде следующее количество продуктов и припасов: а) мяса без костей—304,0 г, б) жи-ра—26,0 г, в) поваренной соли — 3,5 г, г) лука— 4,5 г, д) перца черного — 2 зерна и е) лаврового листа —1/2 листа. Всего—338,0 г. В каждую коробку кладется по возможности поровну мяса 1-го и 2-го сорта; допускаются довески 3-го сорта.

Жир берется только из мяса, поступившего в производство, причем он м. б. подкожный и околопочечный. При недостаче этих жиров допускается рубашечный жир, а также жир, вываренный из трубчатых костей, и топленое. Количество рубашечного, топленого и костного жира в банке не должен быть более 25% от установленного количества на одну порцию. Соль должна удовлетворять требованиям мздрава (циркуляр от 16 декабря 1927 г.,№ 314/32), а лук употребляется только репчатый, не сушеный и не мороженый. Стерилизация «тушонки»: прогрев банок текучим паром 20 минут, а затем варка и стерилизация при закрытом паре при ί° 114° в продолжение 70 минут. После стерилизации содержимое одной порции «тушоного мяса» состоит из: а) мяса вареного в кусках—180 г,

б) жира при мясе и в топленом виде—30 г,

в) мясного бульона с солью и луком—128 г, а всего—338 г. Следует отличать консерв «военная тушонка», рецептура к-рого: а) мяса—288,3 г; б) жира—41,7 г, в) лука 4,5 г,

г) соли—3,5 г, перца и лаврового листа—по предыдущему; всего 338 г. Выходы «тушонки»: количество банок, получающееся из 16,6кг говяжьих туш различного веса, приведено в таблице 2.

Из 100 туш, Средним весом ок. 1,5 ц каждая выходит 32 400 порций. Расход материалов на производство 10 000 коробок типа «тушонки»: а) жести разм. 510×711 миллиметров—22 ящ., б) олова—5 килограмм, в) свинца—5 килограмм, г) резиновых колец—12,5 килограмм, д) цинка—0,5 килограмм, е) соляной к-ты—1,2 килограмма, ж) нашатыря куском — 0,5 килограмм,

з) древесного угля —30 килограмм, и) машинного масла—1,5 килограмм. Расход приправ на 10 000 порций мясных консервов: а) соли (с влажностью в 20%)—35,35 килограмм, б) лука—67,5 килограмм.

Фиг, 5.

Таблица 2. —Выходы консервов типа «тушонк и».

| Сорт мяса | Число банок весе | при среднем туш | ||

| 0,75 ц | 1,0 Ц | 1,25 ц | 1,50 Ц | |

| Парное | ||||

| Бычье. | 31 | 33,5 | 35,5 | 36,5 |

| Коровье. | 30 | 32,5 | 34,5 | 35,5 |

| Морожен, | ||||

| Бычье. | 27,5 | 31 | 32,5 | 33,0 |

| Коровье. | 25,5 | 29 | 30,5 | 31,0 |

в) перца черного—0,82 килограмма, г) лаврового листа—1,23 килограмма. Допустимый производственный брак и расход консервов—0,5%. Расход упаковочных материалов на упаковку 10 000 порций по 338 г мясных консервов: а) ящиков деревянных—139 шт., б) гвоздей—16 килограмм,

в) шпилек проволочных—1,5 килограмм, г) проволоки № 17 (по англ, кал.)—7«г, д) пломбы—1,5 килограмм,

е) краски для маркировки ящиков—1,5 килограмм.

2) Сбойные консервы. «Сбойными» называются консервы, приготовленные исключительно из комплектных сбоев (смотрите ), получающихся при убое скота, но без добавления мяса от туш. Допускается использование для сбойных консервов бо-енских обрезков (грудобрюшные преграды, пашины, зарезы, вертухи и хвосты). Состав одной порции сбойных консервов: а) головное (щековина), от хвостов, за-резов и мясная обрезь—ок. 114 з; б) сбойное (вымя, печень, сердце, почки и прочие)— 198 з; в) жир—18,35 з;г) соль—3,5 з; д) лук—

4,5 з; е) лавровый лист—J/4 листа; ж) перец черный—2 зерна; всего 338 з. При производстве сбойных консервов следует хорошо промывать в холодной воде печень, сердце и почки и кроме того печень и мозги ошпаривать в кипящей воде для удаления пленок, а почки—варить. Зарезы и хвосты рекомендуется варить в самом крепком мясном бульоне, который вместе с легко отделяемым м от мелких позвонков раскладывается по порциям. Жир обеспечивается сбоями. В остальном сбойные консервы производятся, как «тушоное ». Средний выход сбоев и мясных отходов (без языков), получаемых от 100 голов забитого скота, вес туши которого составляет в среднем 1,5 ц,—ί 810 килограмм (вес брутто). Выход сбойных консервов из 16,6 килограмм брутто комплектных сбоев равен 26—31 банке. Из 100 туш, средним весом около 1,5 ц каждая, выходит 3 357 порций.

3) Консервы из баранины. Рецептура консервов из баранины сведена в таблице 3. Выход готовой продукции из 16 килограмм неразде-ланного мяса с курдюком, а также внутренним м и сбоем, при вышеуказанной рецептуре, следующий: для баранины с гарниром 53—54 банки, для баранины с гречневой кашей и для баранины с рисом 49— 50 банок.

4) Языковые консервы. Языки засаливаются в течение трех недель в тузлуке крепостью от 14 до 16° Вё с добавкой специй и селитры (в количестве 0,2%). По окончании засола языки бланшируют паром в течение 45 минут или варят часа два в

Таблица 3. — Рецептура для консервов из баранины.

| Наименование | Реп | епты | ||

| сырья | № 1 | № 2 | № 3 | № 4 |

| Баранина с метров. | 258 г | 258 г | 230 г | 328 г |

| Крупа гречневая. | 70 г | — | — | |

| Рис.. | — | 70 а | — | — |

| Зелень (морковь, лоби, пастернак, помидоры, кабачки и др.). | 100 г | |||

| Лук жареный. | 7 г | 7 г | 5 г | 7 г |

| Соль. | 3,5 г | 3,5 а | 3,5 а | 3,5 г |

| Перец англ. | 2 зер. | 2 зер. | 2 зер. | 2 зер. |

| Лавровый лист. | 7,-1 л· | 7,-1 л. | ‘/,-1 л. | 7,-1 л. |

| Чесиок и укроп. | Незначит.

1 | количество

! | ||

| Итого.. | 338,5 а | 338,5 а | 338,5 г | 338,5 г |

кипятке. После бланширования языки очищают от кожи и остатков горловины и укладывают в банки размерами 100x64 миллиметров или же 100×66 миллиметров. Затем готовят для их заливки желе, для чего вываривают сухожилия, свиные уши и ножки; бульон процеживают и уваривают. Готовым желе заливают банки и стерилизуют при 114—115° в течение Н/4 часа (включая и время на прогрев банок).

5) Паштеты. Рецептура: печонки крупного рогатого скота—70%, свиного жира—30%, яиц—из расчета Р/г шт. на 1 килограмм массы, пряностей (кардамон, мускатный орех, кориандр, гвоздика, перец душистый, лук и соль)—по вкусу. Печонка обжаривается на свином сале в открытом котле с добавкой соли, лука, перца и лаврового листа до покраснения выжарок. Обжаренная печонка последовательно пропускается через волчок два раза (сетки с отверстиями в 1—2 миллиметров2), к утер (иногда терку) и месилку. Готовую массу набивают в банки (обычно цельнотянутые, диаметром 73 миллиметров и высотой 23 миллиметров или диаметром 100 миллиметров и высотой 23 миллиметров), закатывают и стерилизуют при 114—115° в течение l1/* ч. (включая и время на прогрев банок).

6) Корнед-биф. просаливают сухим или мокрым способом при 4° 4—5° в течение 4 недель, затем варят, укладывают в жестянки и стерилизуют при 120° в течение 30—40 мин. (не включая времени, нужного на прогрев банок и автоклава). Эксгаусте-ризация при производстве корнед-бифа обязательна.

Консервирование рыбы. Производство рыбных консервов состоит из ряда подготовительных операций и двух главных: закатки рыбы в банку и стерилизации в автоклаве. Эти два главных момента при приготовлении всех консервов одинаковы, подготовка же консервов к закатке м. б. различной, чем и обусловливается их специфическая особенность. Остановимся на следующих главных типах консервов: 1) консервы в соку, 2) консервы в наваре, 3) консервы в масле, 4) консервы в томате, 5) консервы в маринаде, 6) стерилизованная жареная рыба, 7) стерилизованная отварная рыба и

8) пресервы.

Консервы в соку. Приготовление консерва в собственном соку сводится к за кладке в банку кусков сырой рыбы, сдобренной небольшим количеством соли для вкуса. Банка с таким содержимым закатывается, испытывается на герметичность укупорки и затем дважды нагревается. Первое нагревание производится в паровых ящиках в течение 10—15 мин., после чего банка прокалывается и, когда воздух из нее выйдет, быстро запаивается и вновь стерилизуется в автоклаве при 1°115°в течение 1ч. 20 мин. Необходимость такого двойного нагревания или, вернее, удаления воздуха объясняется следующим. При укладывании рыбы в банки в них остаются пустоты, заполняющиеся воздухом. Оставшийся в банке воздух обусловливает, с одной стороны, необходимость более длительной стерилизации, а с другой—потемнение консерва и поржа-вение жестянки. По окончании стерилизации банки охлаждаются в автоклаве, затем после проверки герметичности охлаждаются окончательно в решетках на открытом воздухе. Консервы убираются в ящики по 48 № 1/1 или по 96 № 1/2 банок. Так. обр. характерным для консервов в собственном соку является то, что кроме эксгаустирования и проваривания в автоклаве, никакой другой обработке они не подвергаются. Консервы в соку, готовящиеся без прибавления каких бы то ни было других веществ, кроме соли, по своему составу вполне отвечают составу того сырья, из которого они приготовлены. Пищевая ценность этих консервов зависит т. о. исключительно от ценности сырья. В качестве примера приводим анализ консерва кеты. В 100 з консерва содержится: воды—

72,5 з, белков—20,5 з, жира—6,5 з и поваренной соли—0,5 з.

Консервы в наваре. На рыбоконсервных фабриках, использующих только филейчики рыбы, получается громадное количество отходов, до 45% всего поступающего сырья. Большую часть этих отходов выбрасывают, а часть солят (головы). Но рыночная стоимость соленого товара из отходов настолько ничтожна, что едва покрываются расходы на соль, тару и транспорт. Между тем эти отходы при правильном использовании могут дать продукт, к-рый заменит в консервном производстве дорого стоящие соусы и заливки. Плавники, а особенно головы, являются прекрасным объектом для приготовления бульона, которым можно пользоваться для заливки рыбы вместо томатного пюре. Бульон, или навар, получается вываркой отходов в воде. Выварка может производиться в обыкновенном варочном котле с крышкой, но лучше пользоваться специальным герметически закрывающимся котлом, чтобы не улетучивались ароматические вещества, а еще лучше пользоваться вакуум-аппаратом. Бульон можно сдабривать луком, специями и, при недостаточной его крепости, желатиной. Заливая куски рыбы в банке таким наваром, получают продукт типа заливного, являющийся по вкусовым и питательным свойствам пищевым консервом высокого качества. С ди-этич. стороны (проф. М. Д. Ильин) это применение навара ценно потому, что в консерв попадают из рыбы не только белки и жир, но и значительн. часть экстрактивных веществ,

которые очень ценны как вкусовые (сокогонные) средства. Так. обр., используя отходы консервного производства, можно значительно улучшать пищевой продукт, не прибегая к дорогим и сложным соусам. Заливка консерва наваром исключает операцию предварительного нагревания в паровом ящике для удаления из жестянки воздуха. В этом случае навар, как и соус, вытесняет воздух из коробки, и нагревание, прокалывание и запайка коробок становятся излишними. Следует однако заметить, что при использовании лежалой рыбы, необходимо консерв дополнительно подвергать эксгау-етерованию, чтобы удалить получающиеся газы, которые, как и воздух, могут вызвать ж банки. Избежать этого процесса можно, только используя безукоризненно свежую рыбу. Организуя производство консервов в соку и в наваре, некоторые специалисты предлагают применять предварительную обжарку рыбы в масле или обработку ее сухим жаром вспециальныхпечах(напримерпечи типа Сельмана). Но, вводя эти отступления, необходимо учитывать, что заграничный рынок не склонен расценивать такие консервы выше обычного товара, а потому в данных условиях невыгодно усложнять производство, отступая от стандарта, укрепившегося в заграничном обиходе.

Консервы в масле. Самый процесс консервирования рыбы в масле очень прост. По прибытии свежих рыб на завод, их раскладывают по солильным столам и слегка посыпают солью, чтобы рыбы не осклизли. Затем им отрезают голову, хвост, выдирают внутренности и опускают рыбу в некрепкий тузлук на 11/4—2 ч., после чего вынимают, споласкивают чистой водой, раскладывают на небольших проволочных решетках и ставят сушиться на воздухе или, при неблагоприятной погоде, в особые сушильные камеры. После подсушки решетки с рыбой погружают в кипящее подсолнечное масло на 60—90 ск., вынимают и ставят наклонно, давая излишку масла стечь, после чего рыбу укладывают в коробки с отмеренным заранее количеством лучшего растительного масла (прованское, подсолнечное, хлопковое и др.). Коробкам в открытом виде дают постоять часов пять в свободном от пыли помещении, чтобы масло успело несколько впитаться в рыбу. Затем коробки закрывают, закатывают или запаивают и стерилизуют при 115°. Рыбные консервы в масле, правильно укупоренные и стерилизованные, могут сохраняться неопределенно долгое время. Темп-pa в 115° конечно не убивает фактически всех спор бактерий, но отсутствие воздуха и заливка маслом создают внутри коробки такие условия, при которых споры бактерий, сохраняя свою жизнеспособность, не в состоянии развиваться. Не являясь собственно: стерильным в научном смысле, продукт т. о. стерилен практически. Химическ. процессы в рыбе протекают весьма медленно. Рыба в масле продолжает пропитываться маслом, и происходит ряд химич. и физич. видоизменений,—как говорят, рыба созревает. Чем больше такие консервы лежат на складе, тем лучше они становятся. Считают, что наилучшего вкуса и аромата консерв в масле до-

стигает не раньше, чем через ’/г г. Иллюстрацией химическ. состава подобных консервов может служить анализ шпрот в масле (не считая заливки): воды—57%, белка—23%, жира—16%, соли—4,5%.

Консервы в томате. Подобные консервы готовят в большинстве районов крупных заготовок, а также на консервных заводах, находящихся в районах потребления и изготовляющих консервы из мороженой рыбы. Предварительно производят чистку, разделку и мытье рыбы, затем крупную рыбу режут на куски, а мелкая (салака, мелкая сельдь и прочие) поступает в консерв целой тушкой. На 2—3 минуты ее погружают в сетке для обжаривания в нагретое до 180° масло (обыкновенно смесь подсолнечного и горчичного); применяется также обработка сухим жаром, а иногда горячее копчение. Затем рыбу укладывают в банки и заливают томатным соусом, состоящим из томат-пюре, моркови, лука и специй. Банки закатывают, проверяют на герметичность и стерилизуют в автоклаве при 110—115° в течение 45 — 75 мин. Прочность и стерильность консерва проверяются на нек-ром количестве банок, выдерживаемых в контрольном помещении в течение 2 недель при ί° 25—37°. В табл. 4 даны коэфициенты, показывающие расход в пикантной подливкой. Применение маринадной подливки является отличительной особенностью консерва в маринаде. Впрочем это относится лишь к заграничной практике, а в наших условиях для консерва в маринаде применяется та же подливка, что и для консерва в томате, сдобренная лишь нек-рым количеством уксуса (по вкусу). Приводим рецептуру специальных подливок для маринадов. Маринадный с о у с: 20 а крупчатки размешивают в таком количестве воды, чтобы получилось совсем жидкое тесто, примешивают взбитые в пену 18 белков, прибавляя 5 з белого перца и 200 а сливочного масла; затем приливают 3/4 л хорошей ухи (рыбного отвара) и все тщательно размешивают на огне; прибавляют еще 200 а масла подсолнечного и по вкусу лимонного сока и лучшего уксуса; перемешав хорошенько, заливают рыбу. Томатная подливка: 3 килограмма крупных луковиц чистят и шинкуют, прибавляют 20 а мелко нарезанного чеснока, 5 г лаврового листа, 40 з нарезанного сельдерея (корней) и 150 г мелко изрубленной петрушки. Все эти составные части осторожно нагревают в 500 г топленого свиного сала, пока они не поспеют. Массу протирают через волосяное сито и смешивают с 300 з мелко нарубленных душистых

Таблица 4.— Расход (в килограммах) сырья и вспомогательных материалов на 1000 жестянок рыбных консервов в томате.

| Сырье | Жестянки диам. 100 миллиметров и высотою | Приправы и специи | Жестянки диам. 100 миллиметров и высотою | ||

| 49 миллиметров | 64 миллиметров | 49 миллиметров | 64 миллиметров | ||

| Свежая рыба | |||||

| Осетр | 460 | 600 | Томат-пюре № 1.. | 57 | 74,45 |

| Нельма.. | 375 | 482 | Масло подсолнечное.. | 11 | 14,33 |

| Муксун .. | 375 | 482 | » горчичное.. | 4 | 9,15 |

| Сельдь обская.. | 410 | — | * для зелени.. | 1,2 | 1,58 |

| Налим .. | 655 | — | Морковь свежая.. | 16 | 20,86 |

| Стерлядь .. | 508 | — | Лук свежий.. | 16 | 20,86 |

| Язь | 400 | — | Мука крупчатка.. | 7,04 | 9,50 |

| Сахарный песок.. | 7,0 | 9,15 | |||

| Мороженая рыба | Соль

Перец душистый.. |

16,0

0,145 |

20,86

0,19 | ||

| Осетр | 526 | 695 | » черный.. | 0,077 | 0,096 |

| Нельма.. | 393 | — | Уксусная эссенция.. | 3,0 | 3,80 |

| Муксун.. | 393 | — | Кориандр .. | 0,017 | 0,022 |

| Стерлядь .. | 524 | — | |||

| Язь | 410 | ||||

кг сырья и вспомогательных материалов на 1 000 банок рыбных консервов в томате.

Для иллюстрации химич. состава консервов в томате приводим (табл. 5) несколько анализов (по Друккеру).

Консервы в маринаде. Консер-вом в маринаде принято называть жареную рыбу в масле, залитую маринадом, то есть трав, 10 л томат-шоре, 90 з соли, молодым перцем и 400 г коровьего масла. Как только масло в кастрюле распустится, всю массу основательно перемешивают; уксус добавляют по вкусу. Подливка эта годится для всех видов рыб. Простая подливка: к 10 л 2,5%-но-го уксуса прибавляют соли, сахара и англ. сои. Когда соль и сахар распустятся, прибавляют ок. 5 л томат-шоре (в зависимости от желательной консистенции) и тщательно перемешивают. Так же готовятся подливки луковая, горчичная, соевая и др. Все они представляют собою настой разных специй с добавкой уксуса и того материала (основание), чье название носит подливка (лук, горчица, соя и другие). Разделка и стерилизация — по предыдущему.

Таблица 5 .—А и а л и з (по Друккеру) рыбных консервов в томате (в %).

| Составные части | Осетр | Сиговые | Красная рыба | Бычки | Судак |

| Влага. | 63,5 | 72,4—74,7

12—14,0 |

62—69 | 75—75,5 | 77,0 |

| Белки. | 17,5 | 12—22 | 11—12 | 11,5 | |

| Жир.. | Не опр. | Не опр. | 10—15,5 | 4,5—7 | 7,0 |

| Углеводы.

Зола + хлористый |

» | > | 2,5 | 2,5—5,5 | 2,0 |

| натрий. | 1,1 | 0,9—1,5 | 1,0—1,5 | 2—5 | 4,0 |

Стерилизованная жареная рыба. В последнее время в заграничной практике получило широкое распространение промысловое жаренье рыбы. Главным сырьем для жаренья служат сельдь, корюшка, минога, угорь, сом, треска, пикша, камбала, карп и щука. Жаренье рыбы требует особых приспособлений, т. к. обычные плиты неудобны для этой цели вследствие их неэкономичности. Лучше применять печи, в которых масло нагревается посредством паровых змеевиков (системы Наварра и Барнгро-вера). Промытую руками или в машине рыбу обрабатывают обычным способом, то есть отрезают голову с жабрами и плавниками, удаляют внутренности, кроме икры и молок, и выдерживают в тузлуке (16 килограмм соли на 84 л воды). Указанного количества, то есть 100 килограмм, достаточно для обработки 60 — 70 килограмм рыбы. После посола рыбу, вываляв как следует в муке, раскладывают на чистом столе и оставляют лежать часа два, чтобы мука успела хорошо набухнуть и склеиться. Для получения «тонкого» товара рыбу сначала обмакивают в яичный белок, а затем уже вываливают в муке, после чего дают ей лежать ок. получаса и наконец жарят. Очень важно следить за тем, чтобы вся рыба была прожарена равномерно и чтобы образовалась хорошая, поджаренная корочка. Приготовление заливки: 80 г мускатного ореха, 200 г гвоздики, 100 г белого перца, 180 г пимента, 50 г кориандра, 50 г кардамона, 50 г горчичных зерен, 60 г аниса, 40 г чабра, 80 г имбиря, 80 г лаврового листа, 60 г базилика—грубо перемалывают или толкут в ступке. Затем 1,5 килограмм этой смеси пряностей заливают горячим уксусом, составленным из 96 л воды и 2,75 л 80%-ной уксуснойэссенции. Настаивают в бутылях в течение недели, затем фильтруют и на 100 л фильтрата прибавляют 5,5 килограмм соли, 8 килограмм сахара и иногда 4 килограмма хорошей желатины. Когда соль, желатина и сахар растворятся, заливают рыбу, зафалъцовывагот жестянки и стерилизуют в автоклаве при t° 105° в течение 15, 20 и 30 мин.—соответственно размеру жестянки: 1/2, 1/1 и 2/1.

После стерилизации жестянки требуется охладить струей холодной воды.

Жареная минога. Очищенные и посоленные миноги поджаривают на рашпере над раскаленным древесным углем, пока они хорошо не подрумянятся. Когда рыба остынет, ее укладывают плотно в жестянки, заливая подливкой, приготовленной следующим образом. На сковороде поджаривают пшеничную муку в коровьем масле, непрерывно помешивая, чтобы не дать ей подгореть. Подмешивают бульона (можно и из мясного экстракта) и прибавляют получившуюся от жаренья рыбы подливку. Дают вскипеть и процеживают через волосяное сито. По вкусу прибавляют винного уксуса, лимонного сока, ворчестерского соуса (из сои) и вина мадеры. Приготовленную т. о. жареную миногу необходимо стерилизовать после закатки коробок в открытом котле при 100° в течение 45, 60 и 80 минут—соответственно размеру жестянки: 1/1, 3/1 и 5/1. Жестянкам дают медленно остыть. Продукт является стойким экспортным товаром. Та ким же образом можно жарить ряд других рыб: треску, пикшу, камбалу, угря, сома, карпа, щуку и др. Жареную камба-л у готовят по предыдущему, но заливают ее, согласно заграничной практике, 4%-ным уксусом с 6% соли и стерилизуют при 115°: 2-л жестянки в течение 35 мин., 1-л—25 мин., Υ2-λ—20 мин., γ4-Λ—15 мин.

Стерилизованная отварная рыба. Некоторые рыбы, не слишком жирные и сухие, готовятся в отварном виде. Отварная рыба заливается не жидкой уксусной подливкой, а раствором желатины, с уксусом и солью, что имеет целью еще лучше предохранить рыбу от соприкосновения с воздухом. Производство отварной рыбы в жестянках сводится к следующим операциям. Совершенно свежую рыбу моют, удаляют чешую, отрезают голову, хвост, удаляют внутренности, нарезают на куски, снова моют и подсушивают на воздухе. Затем засаливают куски рыбы, в зависимости от размеров, на 1’/2—3 ч. сухой солью, по 12—15 килограмм соли на 100 килограмм рыбы; отваривают в подкисленной уксусом соленой воде с пряностями при 90°. Для заливки служит следующая смесь: 82лводы, 4,5л 60%-ного уксуса, 6 килограмм соли, 1,5 килограмм сахара, 0,5 килограмм ворчестерского соуса (кипятят и размешивают). Затем прибавляют летом 7, зимой 6 килограмм хорошей желатины, предварительно распущенной в небольшом количестве ухи, образовавшейся при отварке рыбы. На каждые 50 л подливки для очистки от мути прибавляют сбитых в пену белков. Перемешав, фильтруют через конич. мешки из плотной ткани. Консервы заливают еще горячей и совершенно жидкой подливкой. Стерилизуют при 100° паром или в открытом котле. Время варки и стерилизации для отдельных сортов рыбы видно из табл. 6.

Таблица 6 .—В ремя варки и стерилизации для отдельных сортов рыбы.

| Название рыбы | Время варки,

мин. | Стерилизап. при 100° | |

| Размер жестянки, л | Продолж. стерилизации, мин. | ||

| Сельдь. | 5 | Ч, и V, | 40 и 45 |

| Лососина. | 6 | Ч, и V, | 45 И 50 |

| Скумбрия. | 4 | V. И /, | 40 и 45 |

| Сардельки. | 3 | Чг И Чг | 35 И 40 |

| Камбала. | 4 | V. И ч, | 35 И 40 |

| Щука. | 5 | Ч. И Чг | 40 и 45 |

Жестяночные пресервы. Пресервами называют такие консервы, которые не подвергаются стерилизации, а сохраняются или благодаря применению способов холодного хранения или прибавлению к ним консервирующих веществ, например уксусной кислоты, бензойнокислого натрия, борных препаратов и прочие.

Настоящие маринады. Согласно заграничн. практике, под этим именем известны продукты, выдержанные предварительно в соли и уксусе до полного их поспевания, то есть до пропитывания всей толщи мяса уксусно-солевым раствором, сопровождаемого процессами растворения и свертывания бел-

ка, побелением и разрыхлением мяса. Ре- I закатывают и выдерживают. Приводим ряд комендуется следующий состав подготови- [ рецептов для килечных заливок но Классену:

Таблица 7. —Рецепты килечных заливок (по Классену), в г на литровую жестянку.

| Составные части | 1 | 2 | В | 4 | 5 | 6 | 7 |

| Люнебургская соль. | 125—150 | 150 | 125—150 | 100 | 125 | 125—150 | 150 |

| Селитра".. | 1,5 | 2 | 1 | 1 | 1,5 | — | 1 |

| Сахарная пудра. | 50 | 100 | 60 | 50 | 50 | 60 | 80 |

| Белый перец.. | — | — | — | — | — | 2 | — |

| Черный перец .. | 1 | 2 | 2 | 2 | 3 | — | 1,5 |

| Пимент.. | В,5 | — | — | 3 | 6 | — | 2,0 |

| Гвоздика .. | 1,5 | 1,5 | 1 | 1,5 | 1,5 | 0,5 | 1,5 |

| Имбирь.. | 0,5 | — | 1 | 1 | 2 | 0,5 | 1,0 |

| Корица.. | 0,5 | 1 | — | — | — | 1,0 | 1,5 |

| Сандал .. | — | 1 | 1 | — | — | 0.5 | 1,5 |

| Мускатный цвет. | 1 | — | — | — | — | 0,5 | — |

| Испанский хмель. | — | 1 | — | 1 | 1 | 1.5 | 1,5 |

| Лавровый лист.. | 1,5 | 2,5 | 0,5 | 2 | 1 | 1,5 | 2,5 |

| Антисептик.. | С о | глас | но сан | и т а р | н ы м | норма | м |

| Сумма. | 186—211 | 261 | 191,5—216,5 | 161,5 | 191 | 193—218 | 244 |

тельной ванны: Vo л уксусной к-ты(80%-ной), 12 л воды, 2 килограмма соли. По окончании маринования рыбу вынимают из подготовительной ванны, раскладывают по банкам и заливают специальными заливками. Для подливки достаточна следующая пропорция: 4 л 80%-ной уксусной к-ты, 96 л воды и 2,5—

3,5 килограмм соли. Соусы готовятся несколько различной крепости и, в зависимости от времени года, б. или м. сильно разбавляются водой. Но всегда надо иметь в виду, что кислотность (%-ное содержание уксусной кислоты) должен быть не ниже 3,5%, а содержание соли—от 5 до 7%. Маринады являются полуконсер-вами и потому могут сохраняться только ограниченное время. Хранить их следует по возможности в прохладном месте. Во всяком случае их не следует подвергать t° выше 26—30°, так как при этих температурах содержание жестянок разжижается и портится благодаря развитью бактериальных и химических процессов.

Деликатесы. Из группы деликатесов остановимся на консервировании в жестянках килек. Кильки солят главным образом в мае, в течение 3—4 недель, и осенью— с августа по октябрь. Посол кильки ведется ливерпульской или люнебургской солыо, приправленной разными пряностями. При посоле кильки качество и чистота соли имеют особо важное значение: вредно отражается на качестве продукта примесь гипса, магния и прочие Кильки засаливаются в бочках, иногда в жестянках емкостью в 1 л и выдерживаются (созревают) в течение 3 — 5 недель, после чего они становятся особенно вкусными. Заготовленная на промысле килька (бочечная) поступает на килечные з-ды, где расфасовывается в мелкую тару (жестянки). Принятую кильку моют, ополаскивают, отбраковывают мятую и рваную рыбку и укладывают в банки. Перед укладкой на дно жестянки кладут 2 лавровых листа, по 2—3 половинки черного и душистого перца и одну гвоздику. Рыбу укладывают плотными рядами спинками вверх обратно друг другу. Второй ряд килек укладывают перпендикулярно уложенному первому ряду. Затем кильки заливают спец, заливкой,

На 15—20 жестянок кладут 1 г консервирующего вещества. Помимо указанных пряностей, на нек-рых фабриках добавляется: чай, горчица, картофельная мука, майоран, шалфей и меласса (вместо сахара). Готовность узнается по мягкости мяса и костяка кильки. Лучшим приготовлением считается килька с приятным специфическим, нежным анчоусным запахом и специфическим пряным острым вкусом, с нежным, тающим м. Воды в свежей кильке должен быть не больше 78%, а жира не менее 2,5%.

Современное оборудование для рыбоконсервных заводов. Прежде чем попасть в з-д, рыба проходит моечно-чистильную машину — сетчатый вращающийся барабан, в котором очищается от чешуи и под напором все время поступающей воды смывается в приемные ящики. Барабан при помощи рычажного приспособления может наклоняться под любым углом, чем и достигается разная, в зависимости от качества пропускаемого через машину товара, интенсивность промывки. Для очистки крупной рыбы, если по тем или иным соображениям не экономично ставить рыборазделочные автоматы, за границей применяют механические щетки. Прибор представляет собой стальную щетку, соединенную с гнущейся трансмиссией, получающей движение от индивидуального, переносного мотора. Щетки к аппарату изготовляют разных номеров для очистки рыб всевозможных пород и размеров.

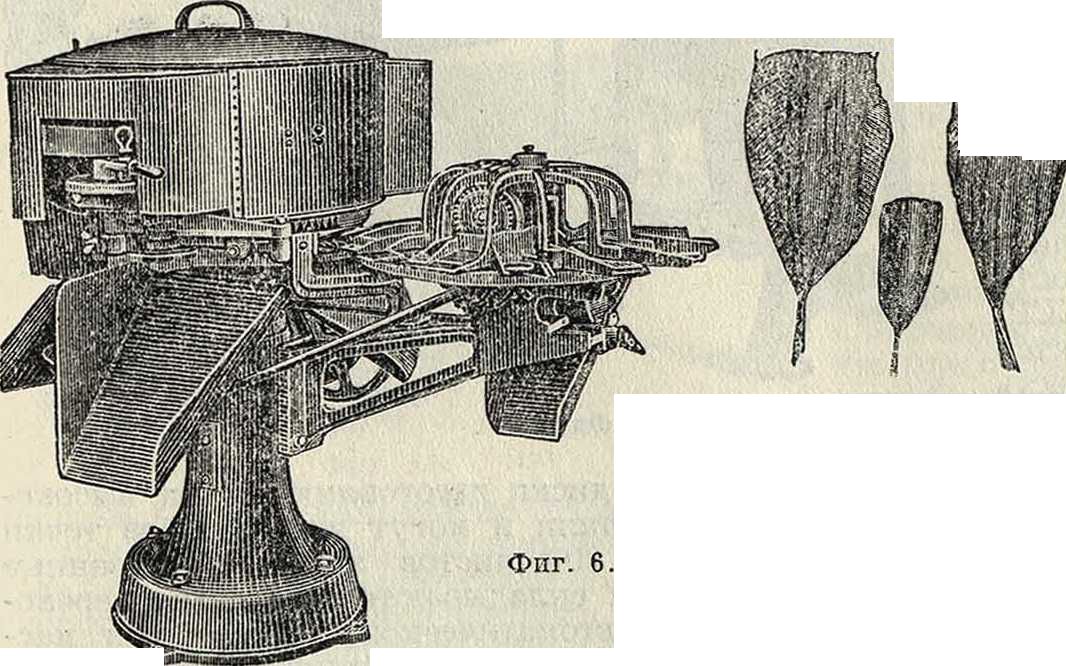

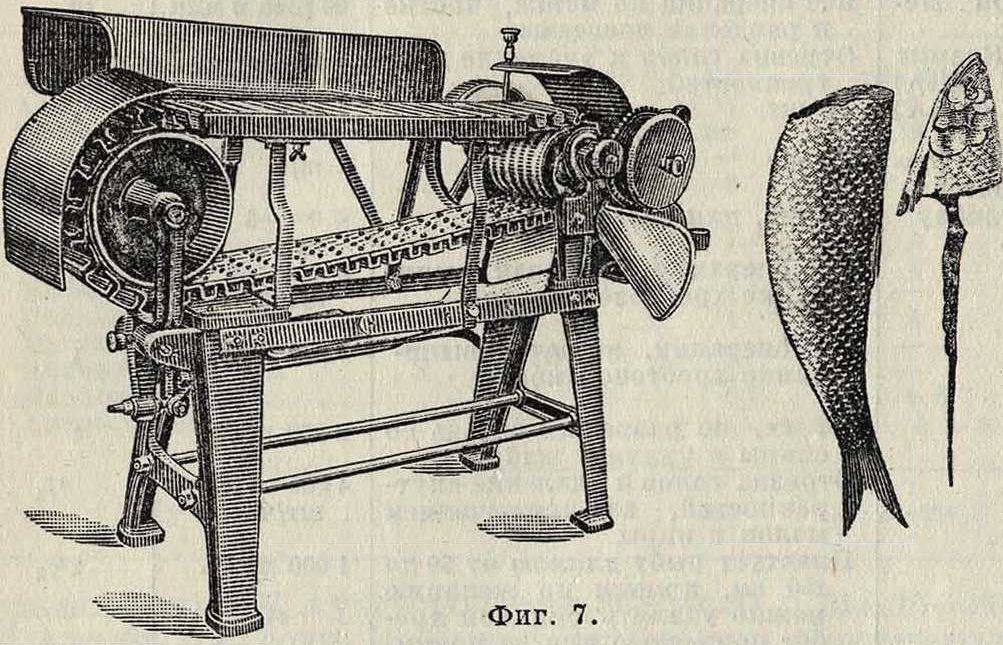

Рыборазделывающие автоматы производят следующие работы: очищают рыбу от чешуи, отрезают голову, плавники и жучки, разрезают рыбу вдоль брюшной полости, очищают тело от внутренностей, крови и хребтовой кости. Некоторые автоматы производят все перечисленные выше операции, другие—часть их. Таблица 8 заключает в себе главнейшие типы рыборазделочных машин, получивших признание в практике заграничных заводов.

Нек-рые сорта разделанной и подсоленной рыбы (например сардинки) требуют п о д с у ш-к и. Для этой операции в Америке употребляются цепные сушилки, производительно-

Таблица 8.—Главнейшие типы рыборазделочных машин на заграничных заводах.

| Название и марка машины | Фирма | Работа машины | Производи тельность | Расход механич. энергии,ip |

| «Железный китаец», | Смпс Кеннери Me- | Все операции по мойке, чистке | 60 рыб в мин. | 10 |

| МОЯ- 1927 Г. | шиле К0 | и разделке лососевых | ||

| Сардиночный автомат | Христиансен Квамма | Отрезка голов и удаление вну- | 3 т/ч | 1 Vs |

| (С.-Педро, США) | трениостей | |||

| То же, сист. Ла-Лонд, | Ла-Лонд К» (США) | То же | 1 т/ч | 1 |

| МОД. 1925 г.

Тоже, системы Мидль- |

Мияльтон К» (Ста- | То же | 1 т[ч | 1 |

| тон | вапгер, Норвегия) | |||

| «Ноббипг», МОД. 465 | Норд. Машиненбау | То Hie, для сельдей | 4 00р_е 000 | Уг |

| • | Все операции, включая выпи- | шт/ч. | ||

| Автомат для разделкп | » » | 600—1000 | 5 | |

| крупной рыбы, Wizard 440 | мание хребтовой кости

Все операции, включая вынимание хребтовой кости |

шт/ч. | ||

| Автомат для разделки сельдей, мод.450 | » » | 2 500 шт/ч. | 1 | |

| (фигура 6)

Автомат «Кипперса», |

Ь » | То же, но разрезает сельдь со | 2 500 шт/ч. | 1 |

| мод. 455 | спины и удаляет жабры | 4 000-6 000 | Vs | |

| Автомат «Ноббипг», | » » | Отрезка голов и удаление внут- | ||

| мод. 460 (фигура 7) | ренностеи, за исключением молок и икры | шт/ч. | ||

| Автомат для разделки | » | Пластует рыбу длиною от 50 до | 1 000 шт/ч. | 21/2 |

| трески, мод. 420 Wizard Splitter | 150 см, причем по желанию можно удалять спинной хребет полностью или до почки | |||

| Автомат для разделки | » » | Отрезка голов | 1 200 шт/ч. | 21/2 |

| судака, трески, пикши и прочие, мод. 416 | Отрезка голов (у лососевых) | |||

| Нож короткой резки | Смис Кеиперп Me- | 60 шт/мин. | 5 | |

| шине К0 | вместе с первым плавником и кровеносными сосудами | 1/2 | ||

| Автомат для копченых | Мпдльтон | Отрезка голов | 1 т/ч | |

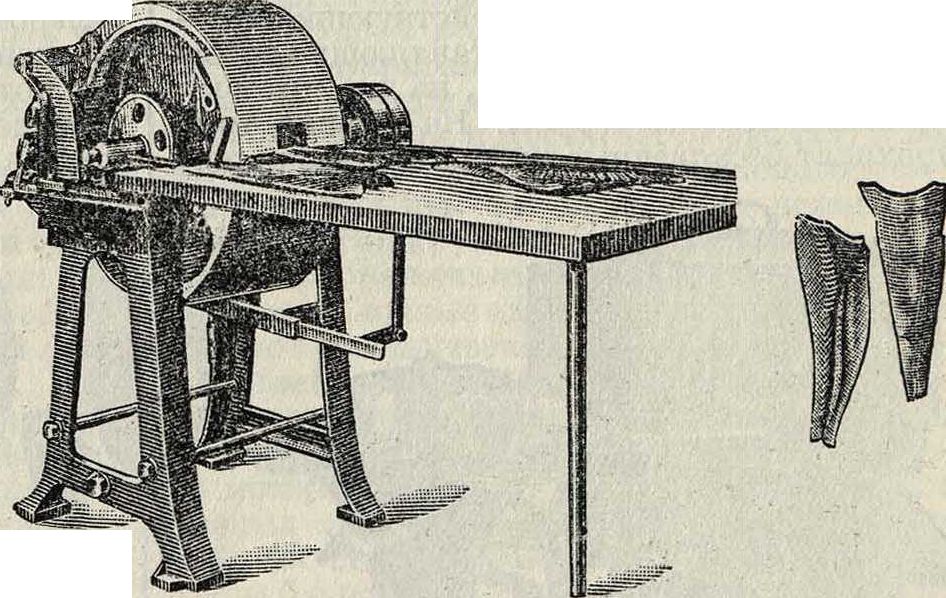

| Автомат для сдирания | Норд. Машиненбау | Сдирание кожи | 1 000 фил. | 1/2 |

| кожи с рыбных фи-лейчиков, мод. 504 (фигура 8)

Порционная машина |

в час | |||

| Сиетл-Астория (Си- | Разрезает рыбу на куски | 60 шт/мин. | 2 | |

| етл, США) | ||||

| Резаки, мод. 417 | 1 Норд. Машиненбау | То же | » | !/2 |

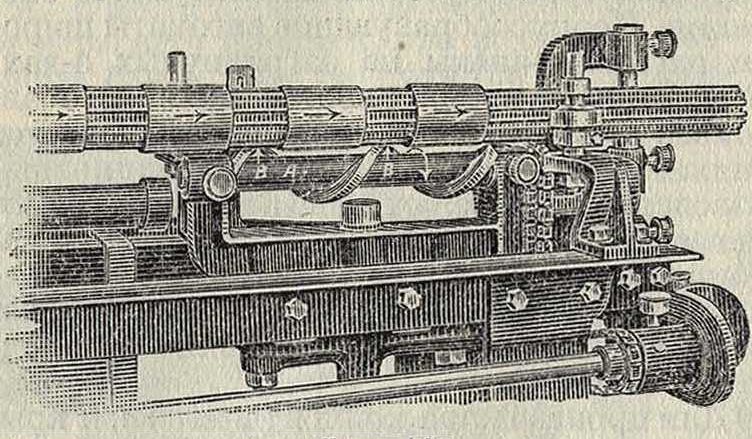

стью 4 т/ч. Конструируются цепные сушилки фирмой Андерсон Барнгровер. Для обварки рыбы в масле в Америке применяются непрерывнодействующие авто-матическ. аппараты, представляющие собою сваренные автогеном танки, на дне которых уложены паровые трубы. На уровне труб проходят бесконечные цепи, несущие карет

ки, в которых помещается рыба. Во время работы на дно аппарата наливается вода, а сверху—масло. Масло подогревается паром до 110°, и рыба проводится через масляную ванну конвейером. Укладка банок производится на специальных столах. Здесь рыба движется лентой по середине стола. Пустые вымытые банки механически осыпаются с верхнего этажа и проносятся конвейером над лентой с рыбой навстречу ее движению или же подаются конвейером, на котором происходит их укладка. Для помещения рыбы в банки при изготовлении натурального пищевого консерва применя-ютеяспециальныемашины-на-бивалки двух систем—для вы-j-rigSfc. сокой банки и плоской. Про-ffisfeajajj изводительность набивалок— ЩШЯ 75 банок в минуту. Э к с г а-у с т и р о в а н и е и закупорка жестянок до последнего времени исполнялись послед.схеме: а)клинчер, б) эксгаустер, в) закатка. В самое последнее время эта схема заменяется работой одной машины—в акуум-за-катки, которая удаляет воздух из банки и производит ее укупорку. Вакуум-закатки конструируют на любую производительность (до 150 банок в минуту). Мойка наполненных банок исполняется машинами следующих двух систем: а) конвейерными и б) щеточными. В машинах банки моются сначала мыльным раствором, а затем ополаскиваются водой.

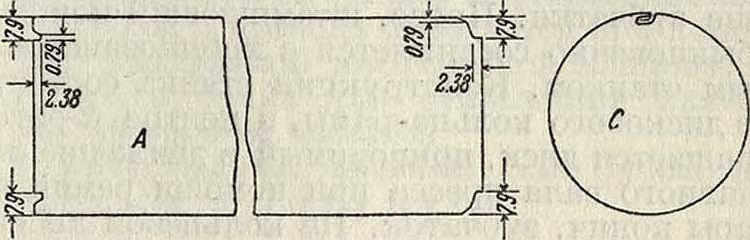

Производство жестяных консервных банок. Машинная техника, в целях рационализации производства, старалась упростить форму консервной жестян-

ки, и эти изыскания закончились лишь к 1897 году, когда была сконструирована жестянка с двойным швом, т.н. санитарная. С этого времени наблюдается бурный рост и расцвет производства жестяных консервных банок; конструируются быстроход-

тельпо—из жести палочной от№ 2/3 до № 2/7; б) донышко и крышка жестянок от № 1/2—из жести палочной от№ 2/5 до № 2/7; в)жестянки№ 16/1—из жести крестовой. Внутренняя пайка швов не допускается. Донышко жестянок должен быть прифальцовано механичес-ки, крышка—также приспособлена для механической прифальцовки с прокладкой резинового кольца или специальной резиновой массы. Для жестянок № 16/1 допускается припаивание донышек и крышек наружным швом; допускаются также отверстия в крышках, запаянные жестяным кружком после наполнения банок. Количество полуды с обеих сторон жести в сумме должен быть не менее 0,32 г на 100 смг жести. Полуда жести не должна содержать свинца более 0,07%. Внутренняя поверхность жестянок для фруктового шоре и фруктовых консервов должен быть покрыта консервным теплостойким и кислотоупорным лаком.

Первой операцией при производстве корпусов жестянок является разрезывание листажести на полосы, обычно рядовыми дисковыми ножницами. Отдельные листы жести кладутся рабочим на стол ножниц и подвигаются им под дисковые ножи. Каждую пару дисковых ножей устанавливают на валах машины на таком

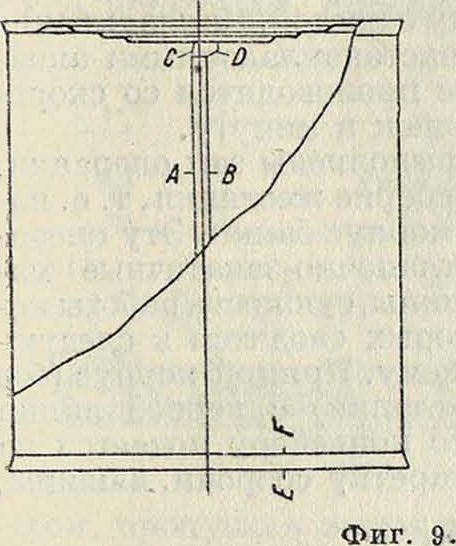

ные станки-автоматы, производящие без участия рук человека свыше 300 банок в минуту; увеличивается продукция отдельных жестяночных з-дов, доходя, например на некоторых американских заводах, до 3 млн. жестянок в 8-часовой рабочий день. В зависимости от содержимого, для которого консервные жестянки предназначаются, они несколько отличаются друг от друга по конструкции и размерам. Наибольшее распространение получили так. наз. гигиенические банки, почти исключительно применяемые для упаковки фруктов, овощей и многих рыбных консервов. Гигиенич. банка (фигура 9) состоит из цилиндрическ. корпуса с продольным швом «взахлестку» ^

(А—В) почти до краев, где этот шов заканчивается уже «внакладку»

(С—В). Шов располагают внутри банки, а наружный стык для герметичности запаивают. Концы (донышки) прифальцовывают к корпусу при помощи поперечного двойного фальца (Е—F). Для герметичности банок края концов, образующие поперечный шов, прокладывают резиной или покрывают специальным лаком, представляющим собою раствор резины в бензоле и голе с примесью для плотности мела, талька, масла и прочие В СССР, по примеру заграницы, проводятся стандарты на консервную жесть (ОСТ 24 и 128) и на консервные жестянки.

По стандарту круглые цилиндрические жестянки для консервов должны изготовляться следующих размеров:

расстоянии друг от друга, чтобы резать жесть на полосы требуемой ширины для банок данного размера. До последнего времени заграничные заводы пользовались рядовыми дисковыми ножницами, которых требовалось два комплекта: один—для разрезки листа жести на полосы для корпусов и второй—для крышки корпусов. В настоящее время сконструированы комбинированные ножницы. Эта машина заменяет двойной комплект рядовых дисковых ножниц обычных установок и нарезает из стандартного листа жести прямо корпуса. Производительность комбинированных ножниц: один рабочий у ножниц, с помощником, подающим жесть, может изрезать 21 стандартный ящик (по 112 листов) жести в час.

№

Размеры жестянок внутри, в миллиметров

| жестянок | Диаметр | Высота |

| 1/2. | 73 | 46 |

| 3/4. | 100 | 35 |

| 1/1. | 73 | 92 |

| 1/1 (плоек.). | 100 | 45 |

| 2/1. | 100 | 112 |

| 16/1. | 340 |

Жестянки должен быть изготовлены из белой шести (ОСТ 24): а) корпус жестянок от № 1/2 до № 2/1 включи-

Фигура 8.

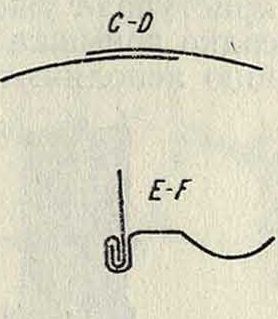

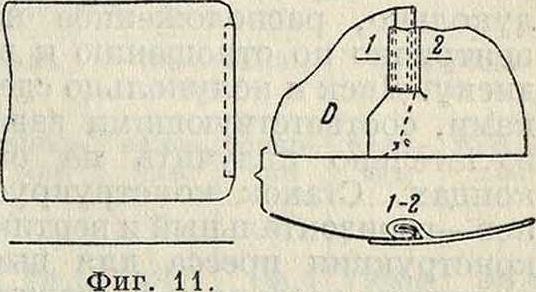

Режущие диски изготовляются из высокосортной стали и могут изрезать без точки свыше 56 000 листов жести. Нарезанные пластинки складываются в стопы и переносятся к автоматическому станку для массового изготовления корпусов консервных банок (фигура 10). Работница помещает пачки полос в магазин станка А. Под магазином находится присасывающийся поршень, работающий от маленького вакуум-насоса С, непосредственно присоединенного к станку; станок оттягивает книзу нижнюю полосу жести настолько, чтобы кулачки двух возвратно-поступательно-скользящих питательных полос в столе станка смогли ее захватить и точно подвинуть сначала к обрубным пуансонам R, которыми углы полос

обрубаются, как изображено на фигуре 11, А, от них—к кромкозагибателыгому механизму Р (фигура 10), где узкие края полос загибаются для последующего образования продольного шва (фигура 11, В), и наконец к формирующему рогу станка, где плоская •еще пластинка сгибается в цилиндрич. форму, а загнутые кромки сцепляются и плотно обжимаются, образуя корпус банки (фигура 11, С и В).С формирующего рога корпуса жестянок автоматич. надеваются на рог паяльного станка, непосредственно присоединенного к корпусообразующему станку и синхронически с ним работающего. Здесь корпуса жестянок скользят вдоль рога, подходя сначала к диску, накладывающему на шов паяльную к-ту, и затем вдоль вращающегося паяльного валка, почти целиком погруягенного в ванну с расплавленным припоем из 40% олова и 60% свинца. Темп-pa припоя поддерживается между 300 и 330°, в зависимости от числа запаиваемых банок в минуту. Вращение лаялыюго валка и нек-рое трение его о шов

Фигура 10.

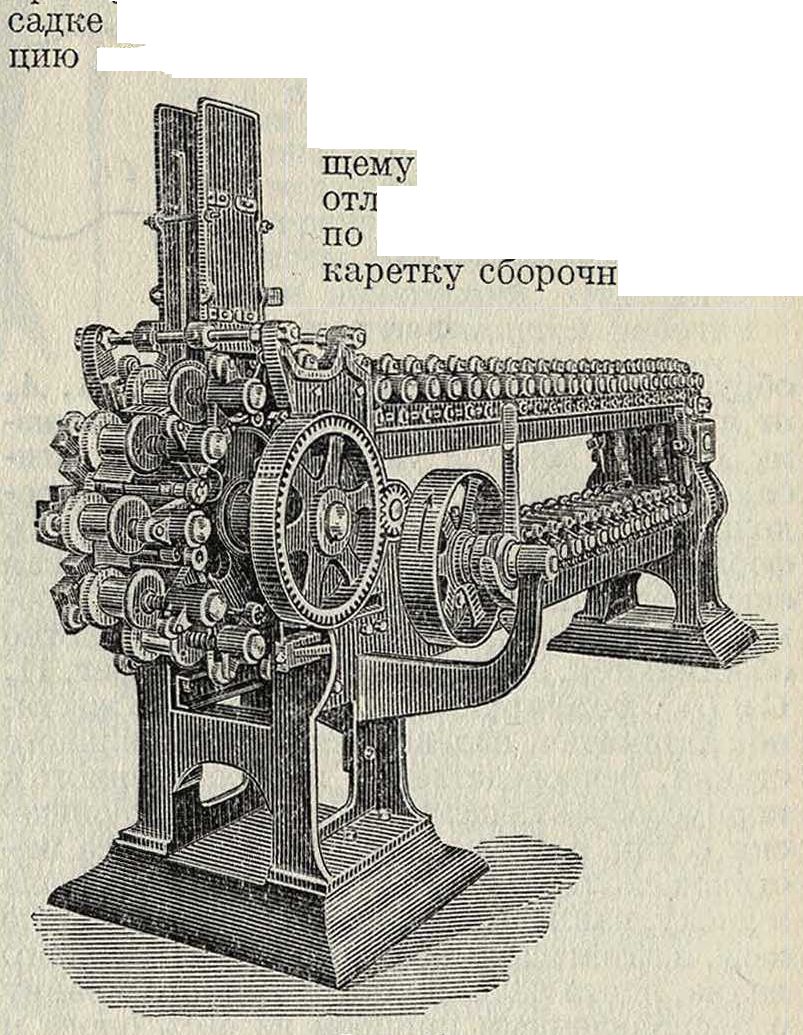

корпуса банки, скользящего вдоль его поверхности, как бы втирают припой во-внутрь складок шва и тем обеспечивают его воздухонепроницаемость.Расход припоя в среднем— -ок. 1/4—7а кг на 1 000 жестянок и зависит от их высоты. Сойдя с паяльного валка, корпуса жестянок попадают под быстро вращающийся тряпичный диск, который снимает со шва излишний припой. После тряпичного диска корпуса банок проходят над перфорированной трубой, из которой обдуваются хо лодным воздухом для лучшего затвердения припоя и наконец сходя с рога (фигура 12), автоматически поворачиваются на 180° и уносятся транспортером на следующие операции. Корпусообразующие автоматы широко распространены на заграничных з-дах. В настоящее время работой паяльного автомата заканчивается производство корпуса банки. Конкуренция и рационализация производства заставляют заводы отказаться от менее усовершенствованной отлапочной машины и поставить так называемую сборочную или отлапочно-закаточную машину, заменяющую работу двух машин—отлапочной и закаточной.

Для производства концов (донышек и крышек) необходимо сначала нарезать полоски жести для их штамповки. Имеются прессы, штампующие концы из цельного листа, но такой способ работы многими считается дорогим и менее эффективным. Нарезка полос для концов на дисковых ножницах оказалась невыгодной, почему в самое последнее время сконструированы для данной операции зигзагообразные ножницы. Ножницы

работают вполне автоматично, выравнивая лист под прямой угол и нарезая полоски для концов. Известны две модели зигзагообразных ножниц: одна—для нарезки полос для ординарного штампа и другая—для двойного. Для штамповки концов сконструирован «пресс-пулемет», названный так за свою большую производительность (до 360 штамповок в минуту). Нарезанные полосы жести складываются в стопы и переносятся подручным к автоматическ. прессу для выбивки концов. Конструкция этого пресса ничем не отличается от конструкции обычных наклоняемых прессов, с тою лишь разницею, что пресс снабжен весьма остроумным приспособлением для быстрой и автоматич. подачи полос к штампу. Пачки нарезанных полос жести помещаются рабочим в магазин пресса, расположенный слева от пресса; из магазина полосы по одной приподнимаются при помощи рычага с двумя-тремя присосками и переносятся им к захваткам питательной скалки пресса, имеющей прямолинейное, прерывно - поступательно - возвратное движение, что позволяет прессу при каждой остановке питательной скалки выбивать один, два или три конца в зависимости от конструкции штампа. Присоски питательного рычага представляют собою мягкие рези-

28

Т. Э. m. X.

новые кольца, надетые на овальные клапаны, которые открываются, когда кольца прижимаются питательным рычагом к полосе жести. Клапаны соединены при помощи ре-

Фпг. 12.

зоновой трубки с вакуум-насосом, прикрепленным к станине и работающим от главного вала пресса. Движение от главного вала пресса передается к питательному рычагу при помощи кулаков, а к питательной скалке при помощи зубчатой передачи, и поэтому для выбивки различного диаметра концов необходимо только сменить соответствующие зубчатки. Пресс, штампующий концы, обыкновенно соединяется с кромкозавивочным станком. Конструкция станка состоит из дискового кольца-рамы, в центре которого вращается диск, приводимый в движение от главного вала пресса при помощи ремня и пары конич. зубчаток. На кольцевом диске по внешнему краю прикреплено второе полукольцо, расположенное несколько эксцентрично по отношению к вращающемуся диску. Диск и полукольцо сделаны с желобками, соответствующими завитку, который желательно получить на отштампованных концах. Станок конструируется двух типов—горизонтальный и вертикальный. Если конструкция пресса для выбивки концов жестянки позволяет поставить его с уклоном в 55°, то м. б. применен горизонтальный кромкозавивочный станок, в противном случае—вертикальный. С завивочного станка концы непосредственно поступают на приспособление, автоматически складывающее их в колонку, после чего концы переносятся в магазины аппарата для наложения в завиток резиновой пасты. Резиновая паста закладывается в концы до их прикатки к корпусам для обеспечения воздухонепроницаемости банок. С одной стороны, закладка пасты обходится гораздо дешевле, чем нриутюжка резиновых колец,с другой стороны, употребление пасты позволило автоматизировать производство. В настоящее время сконструировано три типа пастонакладоч-ных автоматов. В аппаратах первого типа

под углом к горизонтальному валу машины, покрытому тонкой пленкой пасты, своими острыми краями как бы соскабливают пасту в свой завиток. В третьем типе машин паста закладывается в завиток маленьким вращающимся диском, погруженным более чем наполовину в ванну с пастой. Накладывание резиновой пасты пастонакладочными аппаратами и сушка ее производятся со скоростью 300—400 крышек в минуту.

После того как выполнены эти операции, приступают уже к сборке жестянки, то есть насадке донышка на корпус банки. Эту операцию исполняют отлапочно-закаточные машины, сущность работы которых сводится к следующему. Прямой корпус (без отлапки) с первой липии по конвейеру подается на каретку сборочн. машины,

Фпг. 13.

где сначала обрабатывается отладочными роликами, а потом автоматически получает крышку и закатывается. Задачей закаточного механизма является прикрепление донышек и крышек к корпусу жестянок при помощи т. н. двойного фальца. Для этой цели жестянка с наложенным на нее концом зажимается между ами и приводится в быстрое вращение. К выступающему краю концов автоматически подходит сначала закаточный ролик первой операции, который завивает кромку; затем подходит закаточный ролик второй операции, который прижимает завиток к корпусу банки, образуя плотный двойной фальц—поперечный шов. Закатываемая банка вращается обычно со скоростью 600—1 200 об/м. Луч-

Фигура I 4

паста автоматически наливается или выдавливается сжатым воздухом в завиток конца, подвинутого к соплу машины. В машинах второго типа вращающиеся концы, проходя

шие сборочные машины конструируются с производительностью до 135 банок в минуту.

3-ды, поставляющие жестяную консервную тару, гарантируют выпуск не более двух не-

герметичных банок на каждую тысячу закатанных жестянок. В виду такой строгой гарантии каждую консервную банку после прикаткн донышка испытывают на герметичность, то есть воздухонепроницаемость. Такое испытание производят сжатым возду-

1

2-я линия—производство корпуса, насадка концов, обжим концов, пайка крышки и донышка (банка для молока с глазком) и испытание на герметичность.

Производство цельнотянутых банок. Цельнотянутые банки применяются главн. обр. в рыбоконсервном деле. Производство цельнотянутой тары требует небольшого оборудования для промасливания листов жести на специальных вальцах и вытяжки банки на вытяжном прессе. Произ-

Фпг. 15.

хом, пропуская жестянки под водою. В настоящее время новостью в области инспекции консервной жестянки является отказ от «мокрого» испытания, вызывающего необходимость последующей сушки и обтирки банок, и замена его «сухим» способом. Сущность нового способа испытания сводится к следующему. Сжатый воздух подводится к ам машины. Насадив банку на, открывают воздушный клапан, через к-рый воздух входит в инспектируемую жестянку. Если жестянка не пропускает воздуха (твердая), то внутри ее создается давление, необходимое для зажима банки в гнезде.

В противном случае необходимого давления в жестянке не образуется, банка не зажимается, а вываливается из гнезда и попадает в воронку для отвода брака. Описанные инспекционные автоматы разделяются на карусельные и конвейерные (фигура 13). Машины пригодны для испытания как квадратных, так и круглых банок назмером:2" х41/2"диам. и 1»/4" χδ1 высотой. Время нахождения банки под давлением равняется 30 ск. Производительность машины—72 000 банок в час.

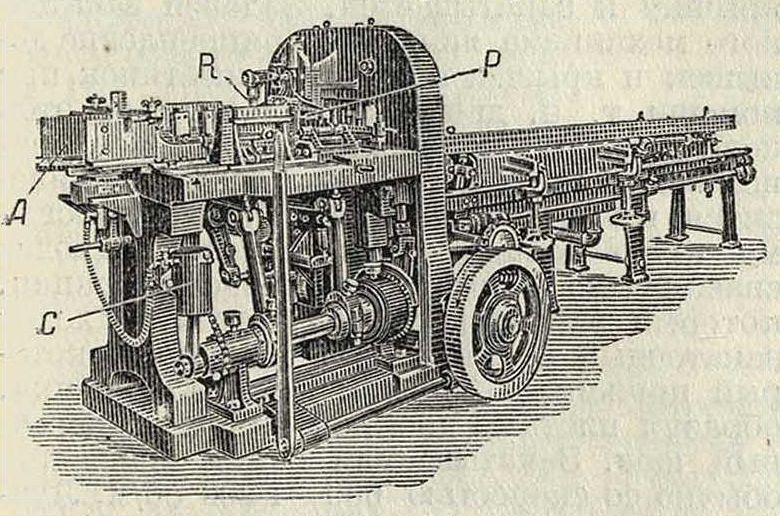

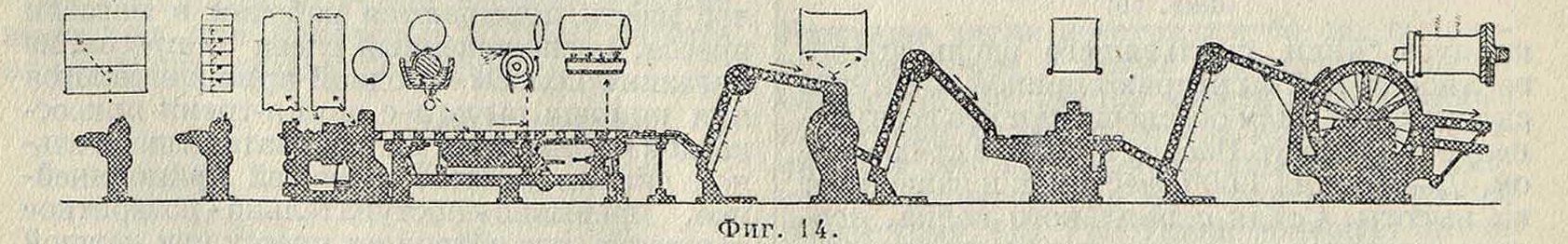

По практике заграничных заводов способ производства жестянок считается устаревшим, если не применяются сборочные (отлапочйо - закаточные) автоматы. В этом случае ход производства состоит из следующих операций (фигура 14): 1) разрезка жести на ножницах, 2) изготовление корпуса, 3) отладка корпуса банки, 4) изготовление концов, 5) прикатка донышка и 6) испытание банок на герметичность.

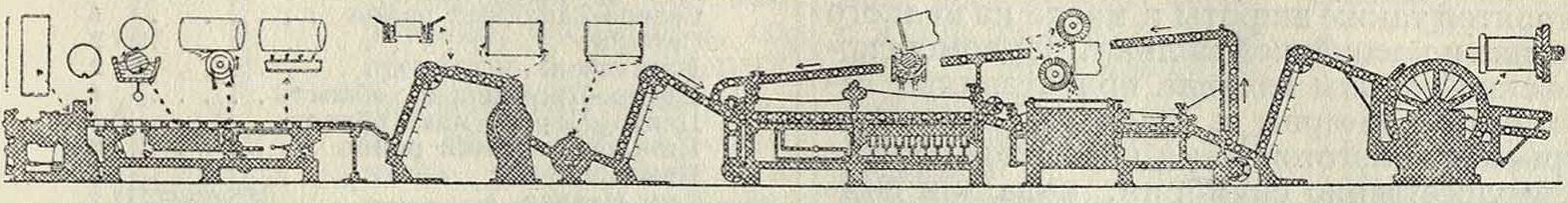

Производство паяных консервных жестянок. В практике К. д. иногда применяют (например для упаковки сардин, молока и прочие) жестянки не фальцованные, а паяные. Ход производства в этом случае автоматизирован так же, как и при изготовлении банок «под закатку». Фигура 15 иллюстрирует сказанное: 1-я линия—разрезка жести и штамповка концов;

водство крышки—по предыдущему. Предельная глубина банки из стандартной консервной жести 50—60 миллиметров. Производительность вытяжных прессов—до 1 500 давок в час.

Жестянки под ключ. Коробка изготовляется по одному из указанных выше способов, а крышка насекается при помощи так называемой насекальной машины; получается банка для открывания ключом. См. Жестяные изделия.

Высушивание, вяление, см. Сушка п и-щевых продуктов.

Замораживание пищевых продуктов, см.

Холодильное дело.

Экономика. консервные заводы ^находятся в богатых м районах: Сибири (Курганский завод), Казакстане (Петропавловский и Уральский заводы), Центральночерноземной обл. (Борисоглебский завод), Сев. е (Ростовский н/Д. завод и Ставропольский). Баланс по отдельным видам мяса, по данным ЦСУ, дай в таблице 9.

Количество выработанных мясных консервов (банок) за последние 6 лет приведено в таблице 10.

К концу пятилетки продукцию консервных заводов СССР предполагается довести до 100 млн. банок в год.

Таблица 9. — Количество заготовляемого мяса п о СССР (в тыс. тонн).

| Наименование товара | Заготовка 1925/26 годах | Заготовка 1926/27 Г. | Заготовка 1927/28 Г. | |||

| вало вая | товар ная | вало вая | товар ная | вало вая | товар ная | |

| !

Говядина и телятина. Баранина. Свинина. |

1 849,2 631,4 1 077,0 | 829.3

115.3 164,1 |

1 472,9 704,8 1 218,9 | 884,0

133.7 186.7 |

1 992,0 350,0 1 568,0 | 896.0

157.0 705.0 |

| Итого.. | 3 057,6 | 1 108,7 | 3 396,6 | 1 204,4 | 3 910,0 | 1 758,0 |

Таблица 10. — Выработка мясных консервов.

| 1923/24 Г. | 1924/25 Г. | 1925/26 Г. | 1926/27 Г. | 1927/28 г. | 1928/29 г. |

| 1 680 000 100% | 1 028 000 61,2% | 1 952 000 116,2% | 9 426 000 561,1% | 20 800 000 1 238,1% | 45 000 000 2 678,5% |

Производство рыбных консервов в СССР концентрируется в след, местах: (Одесса), Дагестан (Махач-Кала), Крым (Балаклава, Керчь), Северн. (Темрюк), Мурман (Кандалакша, Тириберка, Мурманск), Обь - Тазовский район (Тобольск, Оскарка, Нанги) и наконец Дальне-Восточный край (Приморье, Камчатка). В каспийских районах готовятся консервы в соку из осетровых рыб и крупной частиковой, а также консервы с предварительным обжариванием и заливкой наваром и маринадом. Готовятся также шпроты в масле из мелкого пузанка и каспийской кильки. Черноморско-азовские районы издавна приготовляют закусочные консервы в масле и маринаде. Сырьем для изготовления консервов служат преимущественно скумбрия, кефаль и бычки; однако применяется также и красная рыба, крупная частиковая и хамса. В северных районах консервируется беломорская сельдь (шпроты), которая в мороженом виде поступает для изготовления консервов и на з-ды Ленинграда и Москвы. Сырьем служат также и след, тресковые рыбы: треска, пикша и навага. В Обь-Тазовском районе готовятся консервы в томате и маринаде из различных сиговых рыб. На Дальнем Востоке консервируются лососевые, а также крабы по типу пищевых консервов. Во всех перечисленных районах за последние два года выработано следующее количество консервов (табл. 11).

Таблица 11,—Выработка консервов

(в тыс. банок).

| Годы | Общая выработка | В том числе рыбных консервов | % выработки рыбных консервов |

| 1926/27. 1927/28. | 74 681 118 939 | 22 778 36 311 | 30

32 |

Из таблицы следует, что современная вы-раЬотка рыбных консервов равняется одной трети продукции всей нашей консервной промышленности. В довоенное время удельный вес рыбоконсервной промышленности был еще больше, составляя половину продукции наших консервных з-дов. Надо оговориться, что в указанные цифры выработки рыбных консервов не вошли данные по Дальнему Востоку, характеризующие мощность японских рыбоконсервных заводов. По концессионному договору японцы имеют на нашем Дальнем Востоке 22 рыбоконсервных стационарных завода и 18 пловучих. В 1928 г. японские стационарные заводы выработали 1,2 млн. ящиков рыбных консервов на 24 млн. р., пловучие—0,5 млн. ящиков на 10 млн. р. В общем продукция японских рыбоконсервных предприятий в наших дальневосточных водах выразилась в 1928 году в 71,6 млн. банок, превышая таким образом почти в два раза выработку рыбоконсервов по всему Союзу.

К. д. развилось в Германии, Франции, Италии и других странах, но особенно широкое развитие оно получило в США, где в настоящее время заводы выпускают в год до 10 млрд, жестянок консервов фруктовых, овощных, рыбных, мясных и молочных. Потребление консервов всех видов на душу населения США в год составляет 29 жестянок, в то время как у нас—только по 1 жестянке. В довоенной России консервная промышленность была слабо развита, и только за последние годы в СССР началось быстрое развитие ее с постройкой новых крупных консервных заводов, оборудованных новейшими германскими и американскими машинами и хорошо механизированных. Распределение консервных заводов по Союзу ССР в настоящее время видно из следующего:

Северо-Западный район. 5

Сибирь 2

Казакстан .. 2

Центр.-Промышлен. область. 4

Центр.-Черноземная область. 1

Нижне-Волжский район. 2

Крым Б

Сев. .. 7

Дагестан.. 4

Итого в РСФСР. 32

УССР 7

ЗСФСР 4

.. i

Итого в СССР. 44

Кроме того небольших заводов. 9

Всего в СССР. 53

Из них 40 заводов государственных и 13 кооперативных. Общая производительность всех з-дов в 1928 г. равнялась 203 млн. жестянок. По пятилетнему плану намечено к постройке еще 55 з-дов, так что в 1932/33 г. производство консервов будет (в млн. жестянок) следующее:

Рыбные консервы. 139,3

Мясные » 105,7

Томатные » 154

Овощные » 92

Фруктовые » 59

Итого. 550

Лит.: Рабинович А. М., Консервирование овощей и плодов, М„ 1928; Д е б у К. И., Хранение и переработка продуктов сада и огорода, М.—Л., 1929; Розенберг Л. С., Обоснование стандарта на томат-пюре и методика контроля производства, М., 1927; Друккер Г. и Клыков А., Рыба и рыбные товары, Москва, 1927; J acobsenE., Hancl-buch iiir die Konserven-Industrie, Berlin, 1926; C rues s W. V., Commercial Fruit a. Vegetable Products, New York, 1924; OCT 24, 109, 128, 514, 520—524, 542, 543. Ф. Церевитинов и В. Взоров.