> Техника, страница 55 > Котлы паровые

> Техника, страница 55 > Котлы паровые

Котлы паровые

Котлы паровые, закрытые сосуды, в которых под действием тепла жидкость обращается в пар, могущий приобретать давление выше атмосферного. Все К. п., избыточное давление в которых может превысить 0,5. atm, подлежат особой законодательной регламентации (в СССР—Правила устройства, установки и содержания паровых котлов мтруда) и правительственному надзору. В зависимости от назначения паровые котлы разделяются на заводские (стационарные и локомобильные), паровозные е и пароходные.

Целью всякой котельной установки является использование путем парообразования тепла, развивающегося вследствие: а) горения топлива как в топке самого К. п., так и в какой-либо другой промышленной установке (использование тепла отходящих газов металлургическ. печей, выхлопных газов двигателей внутреннего сгорания и т. д.), или б) прохождения электрич. тока по проводникам с значительным сопротивлением. Здесь рассматриваются К. п. первого типа; подробности об отапливаемых электрич. током котлах см. Электрические нагревательные приборы.

Каждый К. п. состоит из топочного пространства (смотрите Топки), в котором происходит сжигание топлива, водяногб и парового пространств, в которых помещаются соответственно нагреваемая вода и образовавшийся из нее пар. Образовавшееся при горении тепло передается частью путем излучения,частью при посредстве конвекции и теплопроводности. Излучением передается тепло от слоя горящего топлива, от факела горящих газов и от накаленных стенок топочного пространства тем частям К. п., которые облучаются непосредственно испускаемыми этими телами тепловыми лучами. В остальной части К. п. тепло передается от горячих дымовых газов к более холодным стенкам К. п. или его частей путем конвекции и теплопередачи. Продукты горения, образующиеся в топочном пространстве, проходят последовательно по дымоходам, омывая поверхность К. п. в собственном смысле слова, пароперегревателя (смотрите), экономайзера (смотрите) и воздухоподогревателя; затем, охладившись и отдав значительную долю заключающегося в них тепла, газы отводятся через дымовую трубу.

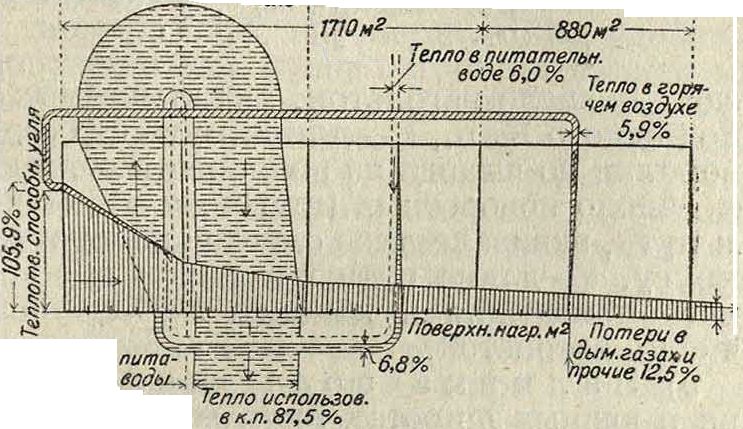

Количество кг пара, к-рое К. п. может давать в течение 1 часа, т. н. пар о производительность G, зависит от величины поверхности нагрева Н, то есть от поверхности, омываемой с одной стороны водой, с другой горячими топочными газами; последняя характеризует собой также размеры К. п. Паропроизводительность, отнесенная к 1 ж2 поверхности нагрева (G:H), называется напряжением поверхности нагрева. Кпд щ. собственно котла (то есть К. п. независимо от кпд топки) представляет собой отношение количества тепла, необходимого для получения G кг пара данных давления и t° из питательной воды с t° поступления ее в К. п. (то есть в экономайзер, если последний составляет часть К.п., или непосред-

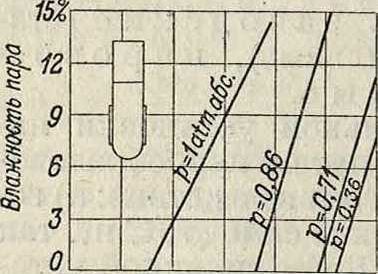

2000 WOO 6000 ю/м“т Оаропроизбодштльность

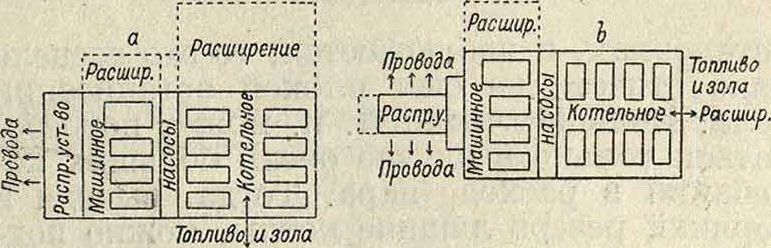

Фигура 1а. ственно в котел, если экономайзер устроен отдельно или его нет вовсе), к количеству тепла, фактически полученного в топке в час. Кпд топки рт- представляет собой отношение количества тепла, фактически полученного при сжигании топлива, к нижней теплотворной способности топлива. Полный кпд топки вместе с котлом η=ηκ. рт. Поверхность нагрева К. п. разделяют на прямую,— подверженную действию тепловых лучей, и непрямую, на которую тепло передается исключительно путем конвекции и теплопроводности. Кроме того различают поверхность нагрева, смачиваемую водой и омываемую газами; для расчетов в судовых К. п. обыкновенно пользуются первой, в сухопутных— второй. Граница,разделяющая части К. п., омываемые дымовыми газами, от частей, защищенных от действия горячих газов, называется огневой линией. Часть объёма К. п., заполненная водой, Ve. носит название водяного пространства, а занятая паром Vn_ —п арового пространства; граница между ними называется зеркалом испарения. Вода, заполняющая водяное пространство, является аккумулятором тепла, поэтому К. п. с большим объёмом водяного пространства работают с меньшими колебаниями давления при резких изменениях в отборе пара. С другой стороны, К. п. с большим содержанием воды представляют большую опасность в случае а. Величина объёмапарового пространства влияет на качество пара. Пар стремятся получить всегда возможно более сухим, т. к. на влажном паре паровые двигатели работают хуже и быстрее происходит загрязнение пароперегревателя. На фигуре 1а и 16 графически изображена зависимость влажности пара от нагрузки парового пространства и давления р.

Основной целью устройства К. п. является передача тепла от сжигаемого топлива к т

5000 10000 15000 20000 ЧАас

Паропроизводительность Фигура 16.

воде, находящейся в котле. Поэтому основными физич. законами, к-рыми определяется работа К. п., являются законы теплопередачи (смотрите). Тепло передается лучами (инфракрасные лучи), конвекцией и вследствие те

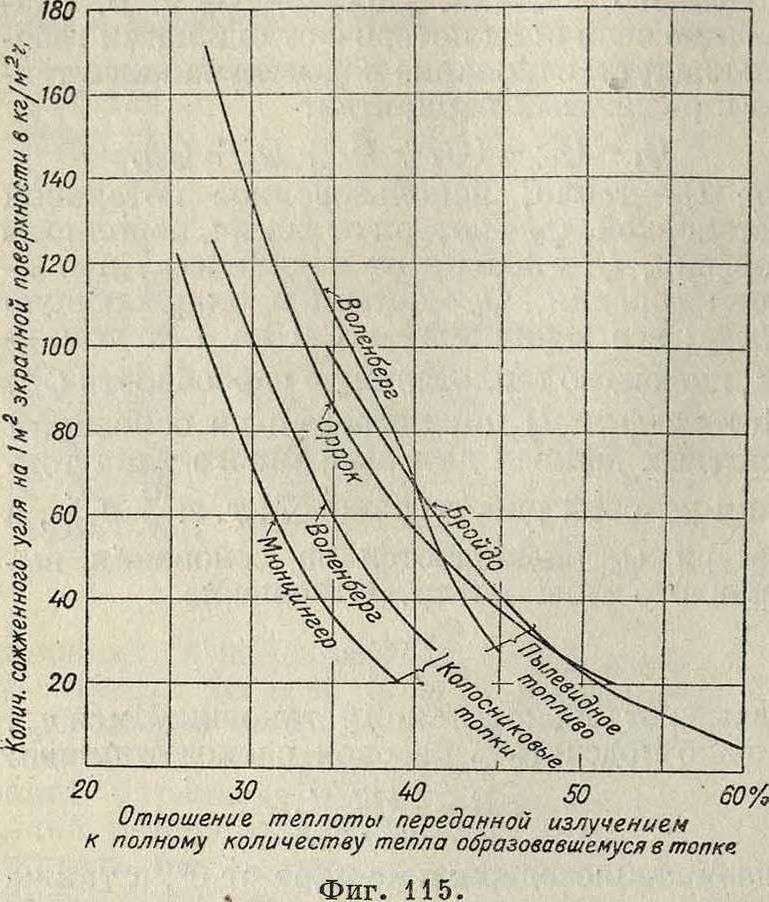

плопроводности тел. Лучеиспускание в сильнейшей степени зависит от t° излучающего тела (по закону Стефана-Больцмана оно пропорционально 4-й степени абс. темп-ры) и поэтому при высоких ί° влияние его весьма значительно. В виду этого современная техника котлостроения стремится возможно полнее использовать этот путь передачи тепла, развивая так называется э к-ранную поверхность в К. п.,то естьту часть поверхности нагрева, которая озаряется тепловыми лучами, исходящими непосредственно из раскаленного топлива, будь то слой топлива, горящего на решетке, или факел горящих или раскаленных газов. Конвекция, играющая роль в передаче тепла через стенку К. п.,—в значительной степени. искусственного происхождения, т. к. вызывается гл. обр. теми вихрями, которые возникают в потоке газов благодаря тому, что скорость их обычно превышает критическую, а также и благодаря наличию многочисленных искривлений потока, поворотов и т. д. Однако несмотря на интенсивность такой искусственной конвекции со стороны газов, наибольшее препятствие тепло-ιβρ вой поток встречает при переходе от га-Фигура 2. зов к стенке К. п.

Происходит это повидимому потому, что стенка всегда покрыта изолирующим ее слоем охлажденного газа, к-рыйи препятствует доступу к стенке горячих газовых частиц. Поэтому одной из основных задач правильного направления газов является возможно более интенсивное смывание со стенок этого изолирующего холодного слоя, что достигается увеличением скорости движения газов.

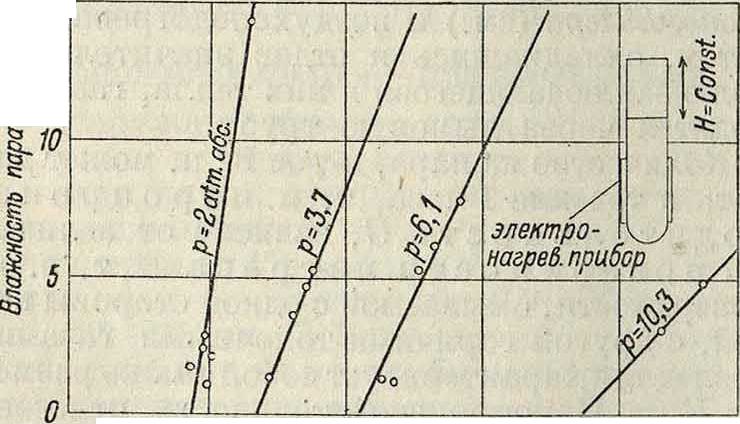

С увеличением этой скорости коэф. теплопередачи, то есть количество тепла, переданного в час через поверхность в 1 м2 при разности t° в 1°, возрастает примерно пропорционально корню квадратному из скорости. Теплопередача от газов к стенке значительно ухудшается в том случае, если стенка покрыта слоем сажи или золы. Поэтому поддержание стенок в чистом состоянии во время работы К. п. является одним из основных требований правильной эксплуатации его. Сопротивление самой металлич. стенки К. п. играет совершенно подчиненную роль благодаря хорошей теплопроводности металлов, и поэтому с этой точки зрения совершенно безразлично, из какого металла сделан К. п. и какова толщина его стенок. Загрязнение стенок с внутренней стороны отложениями накипи имеет однако большое значение, так как накипь часто благодаря своему составу (примесь масла) является очень плохим проводником тепла. Из фигура 2, представляющей схему перехода тепла через стенку, видно, как сильно повышается ί° стенки при загрязнении ее накипью. Помимо накипи препятствием к переходу тепла от стенки к воде м. б. пузырьки пара, если они, образовавшись вблизи стенки, не удаляются быстро от нее; поэтому важно, чтобы вода в К. п. находилась в постоянной циркуляции.

I. Тепловой расчет К. п. Размеры поверхности нагрева К. п. для менее ответственных установок небольшого размера с котлами нормальных типов рассчитываются обычно по эмпирической ф-ле:

где Ξ—поверхность нагрева К. п. в м2, G— часовая паропроизводительность К. п. в килограммах, а 7 G

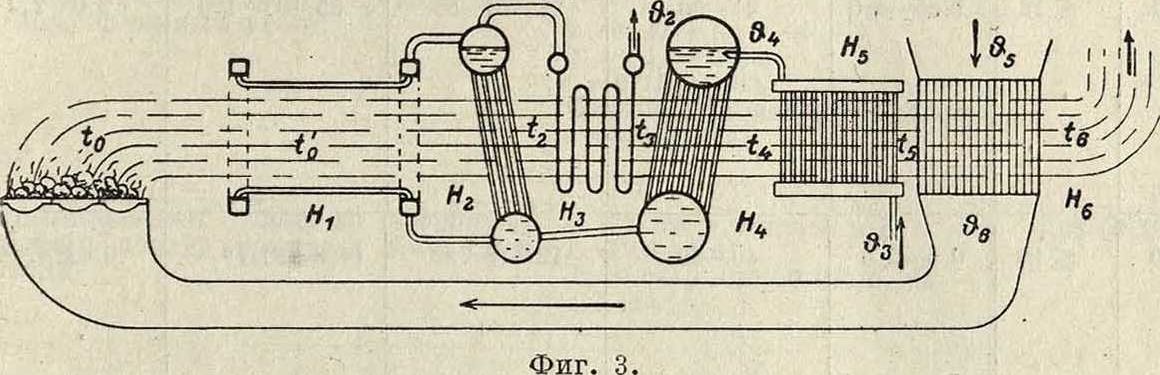

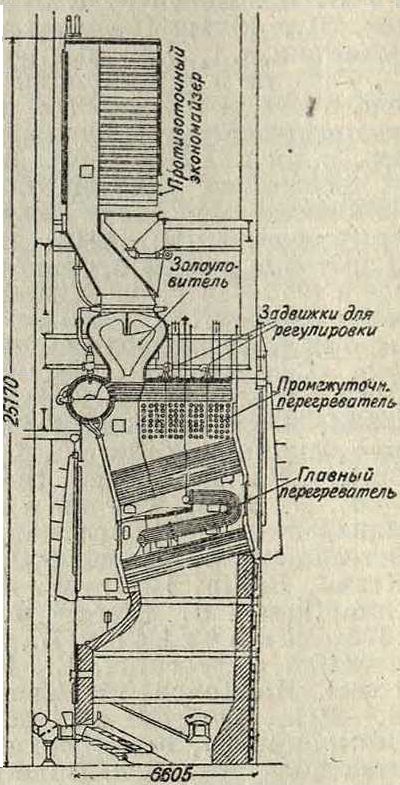

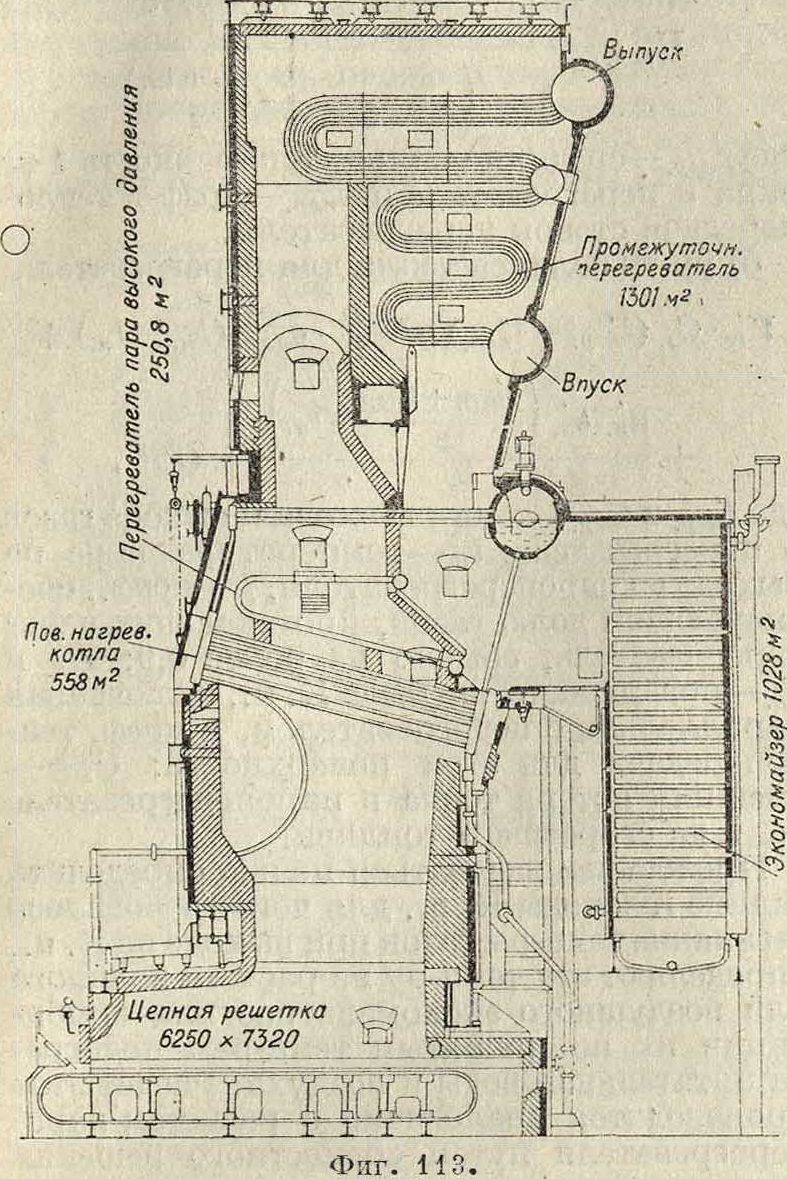

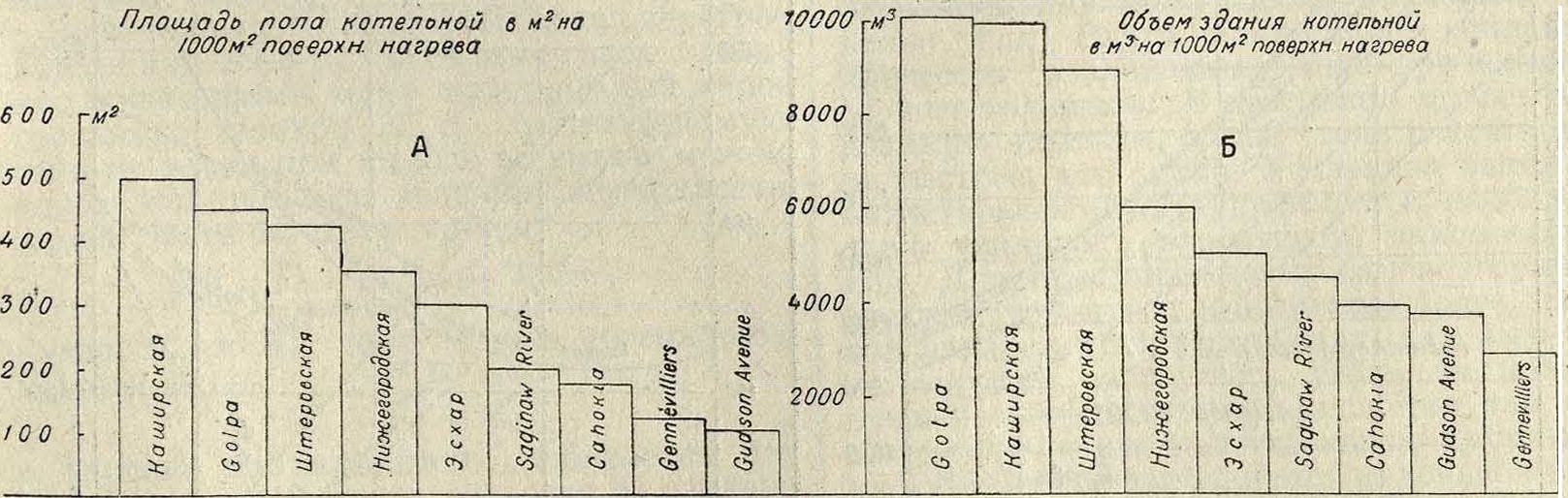

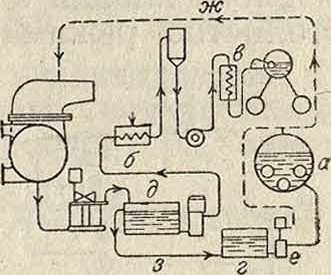

к=дг —напряжение поверхности нагрева, к-рое берут из таблиц на основании опытных данных (смотрите табл. 1). Для крупных ответственных котельных установок этот способ расчета неприменим, так как каждая такая установка строго индивидуальна и приноровлена к местным условиям в смысле качества топлива, характера нагрузки, давления и t° перегрева пара. Современная котельная установка состоит в наиболее общем схематическом виде из следующих отдельных частей (фигура 3): 1) топочного пространства^ котором происходит сжигание топлива; 2) экранной поверхности нагрева Ни состоящей из трубок, укрепленных на стенках топочного пространства и подверженных непосредственному воздействию лучеиспускания слоя топлива и факела горящих газов; 3) передней части собственно К. п. Н2, то есть части его, лежащей перед пароперегревателем; 4) пароперегревателя Нг; 5) задней части К. п.

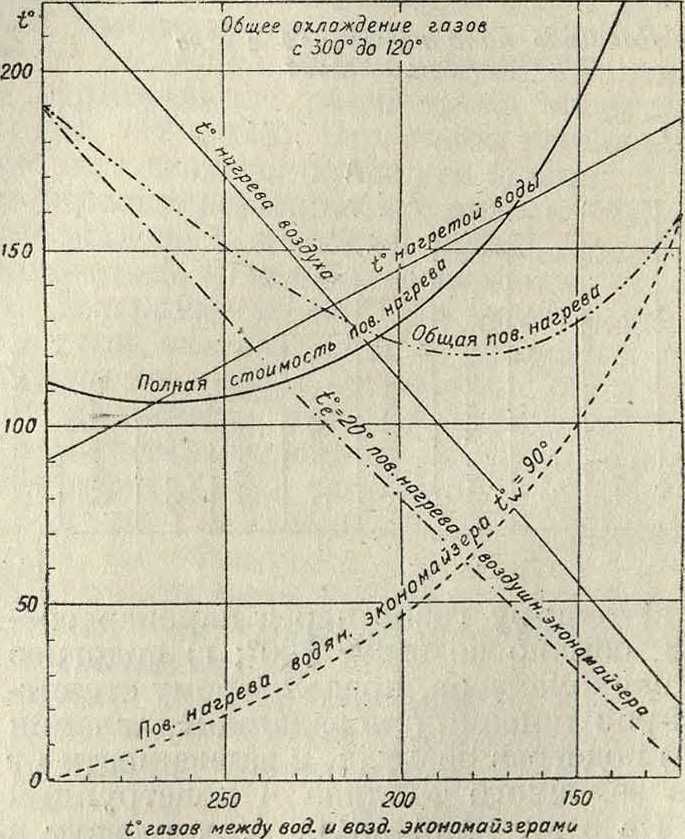

Л4; 6) экономайзера Н.ъ для подогрева питательной воды; 7) воздушного подогревателя Н6 для топочного воздуха. Целью теплового расчета является определение величины отдельных элементов котельной установки т. о., чтобы обеспечить получение необходимого количества пара данных темп-ры и давления из питательной воды данной 1° при условии охлаждения дымовых газов до t°, обусловливающей достаточную экономичность установки в смысле расхода горючего. С повышением термин, кпд установки однако связано ее удорожание, и задачей экономии. расчета является определение наивыгоднейшей степени использования топлива.

Сложностью явлений теплоотдачи в пределах котельной установки объясняется то обстоятельство, что до сих пор не выработано единообразного и точного метода теплового расчета. В основном расчет ведется след. обр. Заданными величинами являются: сорт угля, его состав, низшая теплотворная способность В, давление р, темп-pa и часовое количество G пара. Для данного варианта установки задаются: желательным содержанием С02 в дымовых газах (для каменных углей 14—15%) или, что то же,

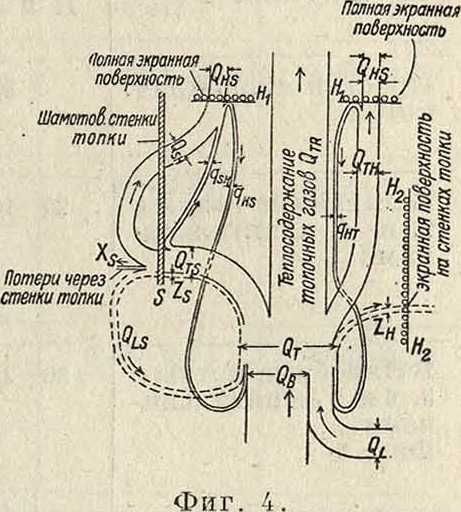

коэф-том избытка воздуха; желательными 1° дымовых газов—перед пароперегревателем ί2, перед выходом в дымовую трубу темп-рой питательной воды перед экономайзером #3 ипосле него #4; темп-рой топочного воздуха перед подогревателем />5 и после него. Задавшись кпд топки и принимая во внимание состав топлива, коэф-т избытка воздуха, форму и объём топочного пространства, атак-же часть площади стенок топочной камеры, занятую экранной поверхностью нагрева К. п., определяют действительную темп-ру пламени в топке <0. Явления теплопередачи в топке изображены графически нафигура4.Вместестопливом вводится в топку QB Cal, к ним присоединяются: QLS— колич. тепла, вводимое в топку подогреваемым в полых стенках топки воздухом, QL— количество тепла, вводимое в топку воздухом, подогретым в особом подогревателе, qssи qHIr—количество тепла, отбрасываемое в топку обратным лучеиспусканием стенок котла. Т. о. полное количество тепла в продуктах сгорания Qy= Qb +

+ Ql + Qzs + 4hs + + qHT. Из этого количества часть Qf расходуется в самой топке, а часть Qtr уходит с дымовыми газами и, омывая поверхность нагрева парового котла,отдает постепенно свое тепло. Q# составляется из следующих частей: часть тепла QTH посредством лучеиспускания передается непосредственно экранной поверхности нагрева котла:

e™=rrfcx[(so)4~ (ш)Т

Ci с2 с8

где T0=t0 + 273, + 273, С1; С2и Cs—

постоянные излучения горячего тела, Голодного тела и абсолютно черного тела, выраженные в Cal/jn2 ч. (°Κ)4; по Рейтлингеру и Вамслеру для топок К. п.

т - !—г=4,04-4,2 Са/Ш2 ч. ("К/. с! + с; + с7

Экранной же поверхности передается часть тепла путем теплопроводности ΖΕ. Другая часть передается лучеиспусканием QTS и путем теплопроводности Zs огнеупорным стенкам топочной камеры. Из этого количества небольшая часть qSH отражается непосредственно ит. о., не увеличивая ί° стенок, передается экранной поверхности нагрева К. п. Остальное количество нагревает шамотную

| Наименование | Предельные значения *1 2 | Средние значения *2 | |||||

| фигура текста | Я ви“ | р в килограммах /см2 | R в м2 | Н-В | G : Н | G : F | Н : F |

| Простой цилиндрич. | < 30 | ^ 12 | < 1,8 | 15—20 | 12—18 | 10—18 | 0,8—1,0 |

| котел | |||||||

| Батарейные котлы с 2, и 4 кипятильни- | 20—100 | ^ 15 | < 2,2 | 25—38 | 12—17—22 | 18—40 | 1,5—2,2 |

| нами | 15-20-24 | 22-48 | 1,5-2.2 | ||||

| 16—22—26 | 24-55 | 1,5-2,2 | |||||

| Батарейные котлы с 3, 6 и 9 кипятильни- | 30—250 | ^ 15 | < 5,4 | 30—45 | 12—18—22 | 24—80 | 2,0—4,0 |

| ками | 15--20—25 | 30—100 | 2,0—4,0 | ||||

| Фигура 5 | 16—22—26 | 32—110 | 2,0—4,0 | ||||

| Одношаротрубные | 10—80 | ^12—15 | 0,35—2,8 | 28—34 | 15-20—25 | 22—40 | 1,5—2,0 |

| котлы (корнваллий-ские) | 25—30—35 | ||||||

| 35-55 | 1,5—2,0 | ||||||

| Двухшаротрубные котлы (ланкаширские) | 40—150 | ^12—15 | 1,2—7,2 | 32-36 | 18—22—26 | 32—55 | 1,8—2,2 |

| Фигура 9 | 22—28—32 | 50—70 | 1,8—2,2 | ||||

| Котлы Галловея Фигура 11 | 28—120 | ^ 12 | 1,35—4,0 | 21—30 | 28—40—55 | 55—85—120 | 2,0—2,4 |

| Простой огнетруб-ный котел Фигура 15 | 20—150 | ^ 10 | 0,5—2,5 | 40—60 | 12—16—20 | (4,8н-8)Н°,<·3 | 0,4й°,бЗ |

| Комбинированный одношаротрубный и огнетрубный котел | 22—75 | 5$ 10—12 | 0,43—1,6 | 40—48 | 18—22—26 | 55—90 | 3,1—3,5 |

| с прямым ходом дыма (К. п. сист. Фер- | |||||||

| берна) | |||||||

| Комбинированные | 13—200 | 5$ 10 | 0,35-5,0 | 38—42 | 22—28—35 | (20-ь30) V Н | 0,9(/Л |

| одно- или двухшаротрубные и водотруб- | |||||||

| ные К. п. с обратным ходом дыма (так | |||||||

| наз. экономия. К.п.) Фигура 17 | |||||||

| Локомобильные котлы немецкого типа Фигура 18 | 8—120 | ^12—15 | 0,2—2,8 | 35—40 | 18—22—28 | (т~ъъ)ун | 2|/Н |

1 1>~внутр. диам. главного барабана, D—внутр. диам. вспомогательных барабанов, d—внутренний и наружный диаметры трубок, d—внутр. диам. шаровой трубы, d"—диам. кипятильных трубок с узкого и ши рокого конца, а и 5—расстояния между центрами барабана и жаровых труб по горизонтали и по вертикали, с—расстояние ниЕшего уровня от верха жаровой трубы, L—длина главного барабана, L—длина вспомогательных барабанов, L"—длина топки в локомобильном котле немецкого типа, I—длина трубного пучка,

| Употребительный род топки | Употребительные размеры в м *ι | На 1 м2 поверхности нагрева приходится в среднем | ||

| водяного пространства

В Λ13 |

парового пространства в м% | зеркала испарения

В М2 | ||

| Обыкновенная плоская колосниковая решетка, ручное обслуживание | £=64-12 £=0,84-1,5 L : £=6,64-10,0 | 0,4—0,45

ψ |

0,18—0,16 | 0,48—0,55 |

| Плоская колосниковая решетка; ручное или механич. обслуживание Ступенчатая колосниковая решетка Наклонная решетка в кипятильнике Тенбринка | D =0.84-1,4 £=0,654-0,95 £ =54-12 L=54-12 | 0,20—0,24 | 0,05—0,06 | 0,14—0,16 |

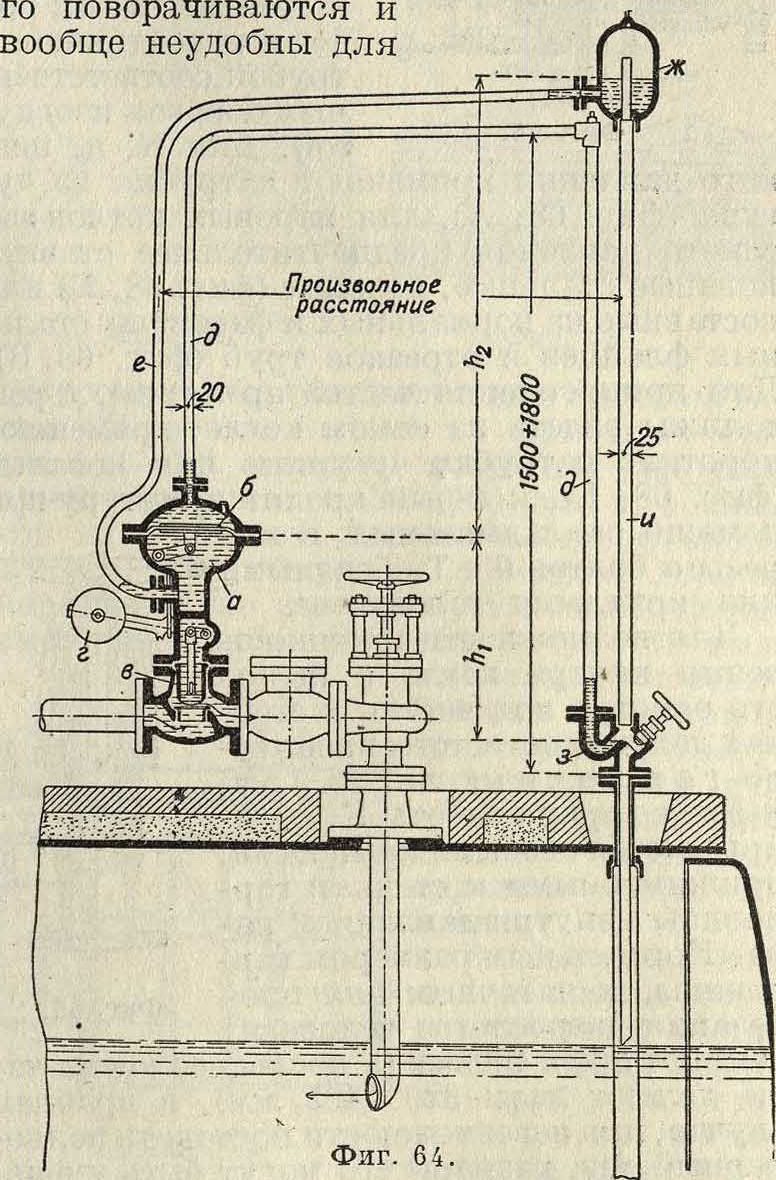

| Плоская колосниковая решетка; ручное или механич. обслуживание Ступенчатая колосниковая решетка Наклонная решетка в кипятильнике Тенбринка | D =0,84-1.5 £=0.654-1,0 £ =64-12 £=54-12 | 0,22—0,26 | 0,04—0,05 | 0,13—0,15 |

| Плоская решетка; ручная, реже механическая подача топлива; каменный уголь

Ступенчатая колосниковая решетка; бурый уголь; нефтяная топка с распылением |

D=0.26=1, 1+2,2 t=0,5D (для волнистых труб d=0.60+0,05-0,1) rf=0,55+l,25 α =6=0.Ш e =0,Ш+0,01 | 0,16—0,20 | 0,06—0,05 | 0,26—0,30 |

| Плоская решетка; ручная, реже механическая подача топлива; каменный уголь

Ступенчатая колосниковая решетка; бурый уголь; нефтяная топка с распылением |

D=0,24|/7f=l,7+2,5

d’=0,5D —0,25+0,3=0,6+1,05 2a=0.5D-0.06+0,075 b =0.ID—0,07 C =0,10+0,02 |

0,18—0,21 | 0,065—0,075 | 0,20—0,23 |

| Обыкновенная плоская решетка; ручная, реже механич. подача топлива; каменный уголь | £=1.84-3,0=(0,234-0,26) К Я d =0,5£ — (0,254-0,3)=0,6 —1,2 a =0,5£-(0,064-0,07) b =0,l£ —0,05 c=0,1£+0.02

Число галловеевск. трубок n£0,2 Η |

0,16—0,19 | 0,06—0,07 | 0,19—0,22 |

| Обыкновенная плоская решетка; ручная подача топлива; каменный уголь | D=1,25+2.10=0,66 l/и L =1.8+5,6

<f=0.064/0,070+-0.076/0,082 n=40+110 |

0,08—0,10 | 0,03—0,025 | 0,08—0,09 |

| То же | D=1.4+1.9—0,38 J/H L =3.0+6

d=0,5D + (0.05+0,1) d =0.064/0,07+0,076/0,082 -n =40+75 a =6=0,1Dc=0,1D+0,01 |

0,13—0,16 | 0,05—0,04 | 0,18—0,22 |

| То же

Нефтяная топка с распылением |

D =1,4+3,0—1,35 1/H L =2,0+4.8

d=0,5D +(0,0+0,05) для 1-шаров. трубы при D<2,0 d =(0,31+0,032) D для 2-жа-ровых труб при 2.0 d =0,064/0,070+0,084/0,090 η =40+400 |

0,09—0,11 | 0,036—0,04 | 0,08—0,12 |

| Горизонтальная внутр. колосниковая решетка; ручная или механич. загрузка топлива; выносная топка со ступенчатой решеткой | D =1,04-2,4— fro, ПН L =2,54-6,5 a=0,5£+(0,1-4-0,15) £"=1.04-3,0

d =0,051/0.0564-0,064/0,070 η =304-120 |

0,12—0,15 | 0,05—0,04 | 0,18—0,22 |

η—число дымогарных или кипятильных трубок в котле, и—число шаровых труб или барабанов, А и A— длина наружной и внутренней огневой коробки локомобильных котлов англ, типа, В и S—то же ширина, h— высота барабана вертикального котла, h—высота топки вертикального котла, г—радиус топки котлов Кокрапа.

*2 Н—поверхность нагрева, R—площадь колосниковой решетки, G—часовая паропроизводительность, F— площадь пола, занятая котлом.

| . Наименование установки и номер фигура текста | Предельные значения *2 | Средние значения *2 | ||||||

| Н в м2 | р в килограммах/см2 | Л в .м2 | Н : Л | G : Н | G : F | Н : F | ||

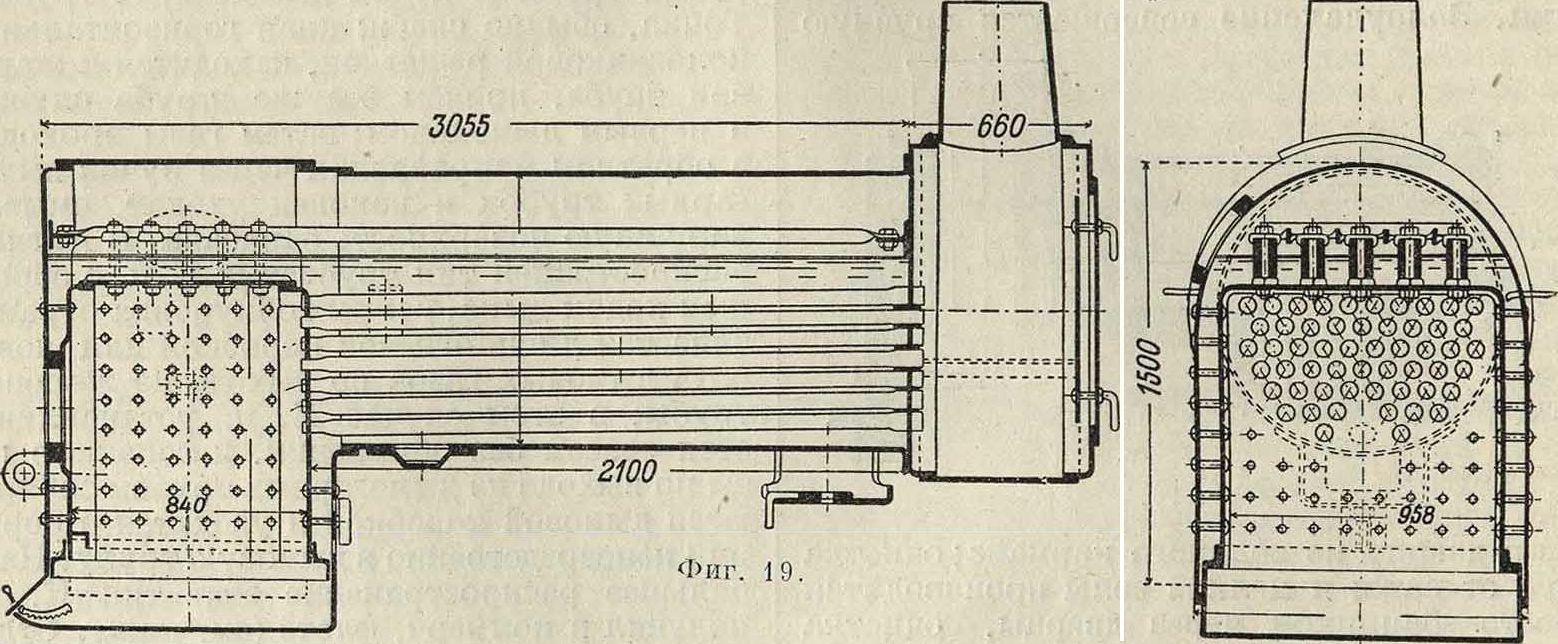

| Локомобильные котлы англ, типа Фигура 19 | 7—80 | ^ 12 | 0,12—2,4 | 34 (в малых моделях до 56) | 14—20—26 | (ЗОН-50)# Н | 2,11^ Н | |

| Вертикальные шаротрубные котлы с кипятильными трубками Фигура 22 | 2—20 | ^8—10 | 0,10—0,85 | 20—25 | 12—16—20 | 60—150 | 5—7,5 | |

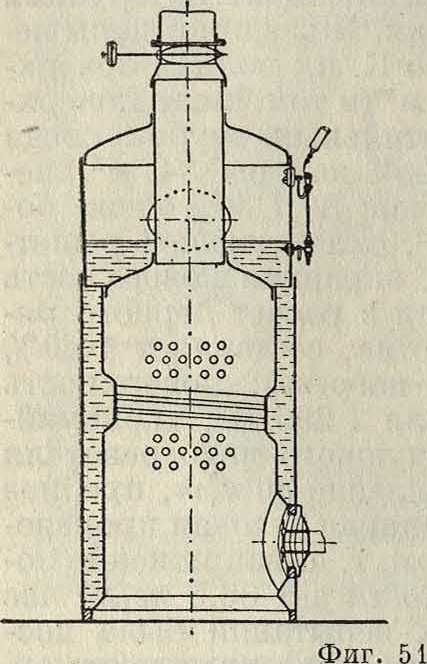

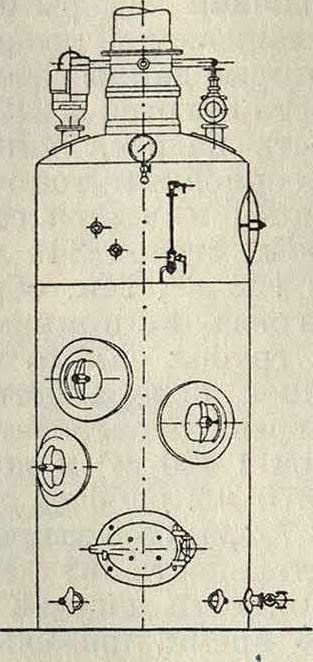

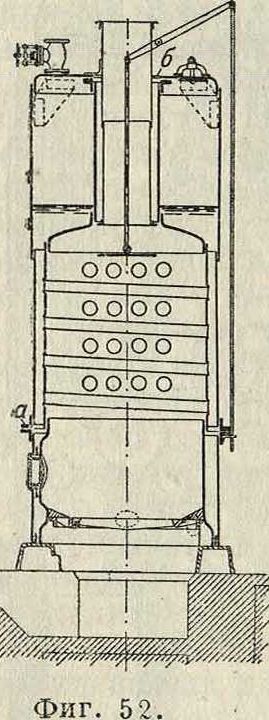

| Вертикальные водо-тоубные котлы Фигура 51 и 52 | 7—45 | ^10—12 | 0,35-1,5 | 20—30 | 12—16—20 | (42-=-70 )f.Н | 3,5#" Н | |

| Вертикальные с горизонтальными жаровыми трубами, т. наз. К. п. Кокрана Фигура 25 | 5,5—100 | ^12—15 | 0,45—3,8 | 12,5—24,5 (=4,41/Я) | 18—24—35 G : Я—127 (R 0,2 Я Я J

ш |

(бО-ЫОО))/^ | 3 V* | |

| Комбинированные горизонтальные огнетрубные котлы с кипятильниками | 30—250 | ^12—15 | 0,6—6,0 | 35—56 | 12—16—20 | (4,54-7,5) НО,53 | 0,38Я0,53 | |

| Комбинированные шаротрубные и огнетрубные котлы с двумя паровыми пространствами Фигура 26 И 27 | 70—500 | ^15 | 1,36—7,4 | 52—55 (ДО Я=200) 55—60

(Я =200—250) 65—68 (Я=250—500) |

12-16—20 | (5-^8)Я»>54

(50—230) |

0,4Я»,54

(4—11,5) | |

| Нормальные двухкамерные горизонтально-водотрубные котлы

Фигура 34 |

30—500 | ^12 | 1,0—15,0 | 32—40. | 14—18—26 | (134-24)Я<>,45

(80—390) |

(0,754-0,9)Я0,45

(4,5—15) | |

| Секциональные горизонтально-водотрубные котлы (системы Бабкока п ВиЯько-кса) нормальн. типа | 30—500 | • ^15 | 0,8—13,0 | 35—40 | 16—20—30 | (16-430)Я0,42

(70—420) |

(1,04-1,04)ЯО,42

(4,2—13,6) | |

| Секциональные горизонтально-водотрубные котлы большой мощности (сист. Бабкока и Вилькокса морского типа и производные от него системы)

Фигура 36 и 37 |

300—2 500 | ^35 | 1—90 | 24—28 | 30—40—52

. |

(ЗЗч-60)Я0>38 (290—1 250) | (1,14-1,2) Я0,38 (9,6—24) | |

| Вертикально-водотрубные котлы двух-и четырехбарабанного типа (сист. Гарбе) Фигура 42 | 100—1 000 | ^20 | 2,5—25,0 | 38—40 | 24-30—45 | (354-70)1^ Я (170—700) | (1,47н-1,54

(7,0—15,4) | |

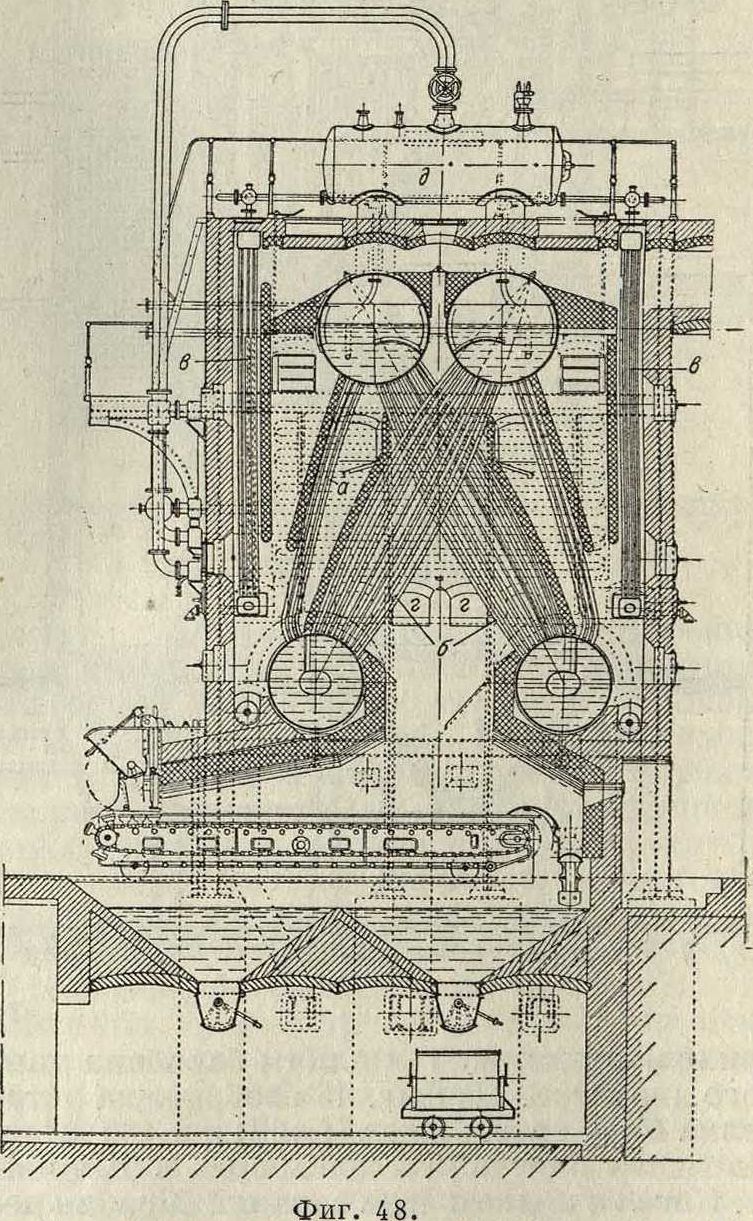

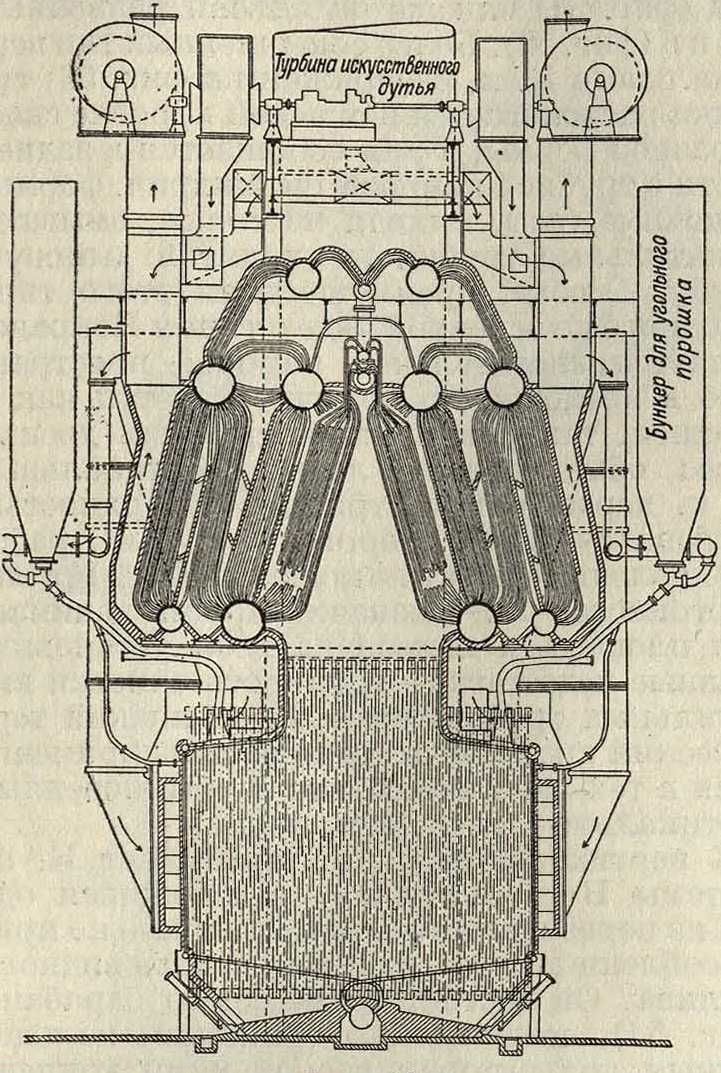

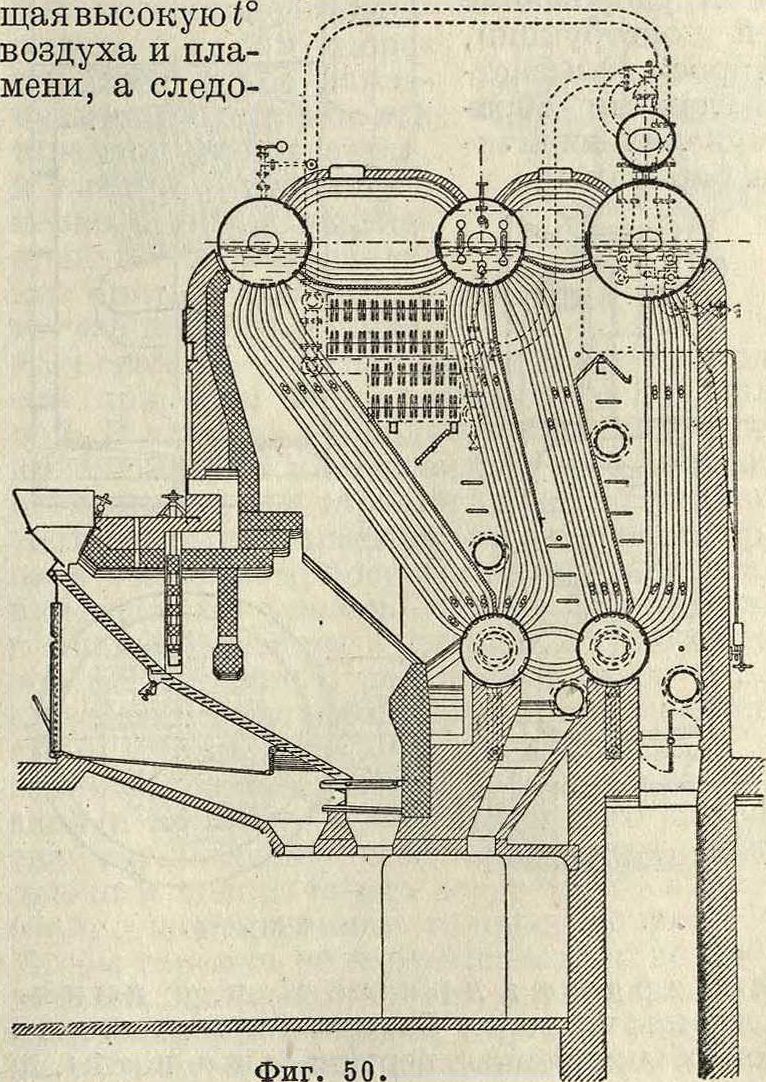

| Трех- и четырехбара- i банные вертикально-водотрубные котлы большой мощности Фигура 46, 48 и 49 | 600—3 500 J | <:35

(иногда ДО 100) |

15—50 | 40—70 | 30—45—55 | (4,54-8,0) НО,Q5 (270—2 600) | 0,15ЯО,65

(9—30) | |

| Употребительный род топок | Употребительные размеры в м“г | Ha 1 «vi2 поверхности нагрева приходится в среднем | |||

| водяного пространства в .и? | парового пространства

В Λ13 |

зеркала испарения в м2 | |||

| Горизонтальная внутр. колосниковая решетка; ручная загрузка. Применяется гл. обр. на передвижных локомобилях | D=0,524-1.3^0,25Я0,38 L=2,64-6,0 А=0,704-1,30 В=0,64-1,4 А= 0,54-1,10 В= 0,484-1,2 d=0,05/0,0564-0,064/0,070 П=254-120 | 0,12—0,15 | 0,05—0,04 | 0,18—0,22 | |

| Горизонтальная внутр. колосниковая решетка; ручная подача топлива | D=0,654-1,6

h=1,84-4,0 d=0,84-0,9D h=0,64-0,75h d"= 0.14/0,284-0,25/0,40 n=14-5 |

0,10—0,13 | 0,07—0,1 | 0,08—0,12 | |

| Горизонтальная внутр. колосниковая решетка; ручная подача топлива | D=0,84-1.5 h=2,04-4,3 d=(0,754-0,85)D h=0.94-1,4

d=0,05/0.0564-0,057/0,063 n=484-1,10 |

0,12—0,16 | 0,05-0,07 | 0,06—0,10 | |

| Горизонтальная внутр. колосниковая решетка; ручная подача топлива | D=0,94-2,6 h=2,04-5,2

d=0,044/0,0494-0,066/0,072 П=504-280 r=(0,44-0,42)D |

0,08—0,10 | 0,07—0,08 | 0,06—0,08 | |

| Горизонтальная колосниковая решетка; ручная, реже механич. подача топлива | D=1,25-4-2,10Si0,68 У H L=1,7-H6=b-(1.0H-1,5) D= 0,65-bl,0ss0,5D d=0,064/0,070-M), 089/0,096 n=40-4-100 | 0,12—0,15 | 0,03-0,025 | 0,07—0,08 | |

| Внутренняя горизонтальная колосниковая решетка; подача топлива механическая, реже пристроенная спереди ступенчатая решетка | D=D—l, 64-3,0=0,45H 0»3 n=1 (при jD=1,64-2,0) n= 2 (при D=2,04-2,5) n=3 (при £)=2,54-3,0) d=0,84-1,2

d=0,089/0.0964-0,095/0,102 |

0,085—0,11 | 0,035—0,05 | 0,09—0,15 | |

| Горизонтальная колосниковая решетка; механич. подача топлива, ступенчатая решетка, нефтяная топка. В круглых котлах—цепная колосниковая решетка или горелки для пылевидного топлива | D=0,84-1,8n=14-2 d=0,088/0,095 L=4,04-5,4

"-4 |

0,06—0,1 | 0,03—0,05 | 0,12—0,2 | |

| То же | D=0,764-1,22 n=14-3 d=0,096/0,103 i=3,054-5,50

n Si (2,8-У2,9)j |

0,06—0,1 | 0,03—0,05 | 0,12-0,2 | |

| Цепная колосниковая решетка; топки для сжигания пылевидного топлива; механич. ступенчатые решетки | D=1,4-7-1,6

n — 1 d=0,096/0,103 l=4,6-4-6,0 n SSB.of |

0,04—0,07 | 0,02-0,04 | 0,04—0,08 | |

| Ступенчатые и цепные колосниковые решетки; топки для пылевидного топлива | I)=1,5D=1,6 d=0,054/0,060 i=3,54-4,5

n ,5,4 |

0,04—0,10 | 0,02—0,04 | 0,035—0,08 | |

| Цепные и механич. ступенчатые колосниковые решетки; топки для пылевидного топлива | Я=1.24-1,6 Я=0,84-1.6

d=0,070/0,0764-0,093/0,100 . |

0,05—0,07 | 0,02—0,03 | 0,03—0,05 | |

7

стенку камеры, причем большая часть, QSB, в виде лучистой энергии передается на экранную поверхность, часть Х$ проходит через стенки топки и рассеивается, а часть QLSрасходуется на подогрев воздуха в каналах топочных стенок. Из общего количества лучистой энергии Qgff + QTH + qSs, приходящейся на экранную нагревательную поверхность, Qjrs + Q}jf передается воде, а qBs~k qпт излучается ей обратно в топочное пространство. Диаграмма фигура 4 дает представление о сложности тепловых процессов в топке и о трудности охвата их математическим анализом. Воленберг, Морроу и Линдсет на основании нек-рых упрощений и допущений пришли к аналитич. выражению для определения ί° топочного пространства, которое однако отличается значительной сложностью и недостаточно общим характером.

Передача тепла в последующих секциях К. п. и в других частях котельной установки совершается также путем теплопередачи от потока горячих газов по общей ф-ле:

Q - вг в?|{; (*!- к)=Щк + а + а")At, где G1—вес топочных газов, развивающихся в час, в кз, —среди, теплоемкость 1 килограмм дымовых газов в пределах tx и i2; и ί2—

темп-ры дымовых газов в рассматриваемой части К. п. при входе и выходе, Н—поверхность нагрева данной части К. п., к—коэф. теплопередачи от дымовых газов к содержимому секции (воде, пару или воздуху), а и а"—коэф-ты, учитывающие теплоотдачу лучеиспусканием содержащихся в дымовых газах паров воды и С02, a At—т. н. средняя логарифмич. разность 1° на протяжении данной части установки. При заданных Q, f2или х, к, а п а" вычисляют по обычным ф-лам из хим. состава, количества топлива, сжигаемого в час, и коэф-та избытка воздуха; определяется из известного соста ва дымовых газов сначала приближенно (так как 1г или t2 неизвестны), а затем более точно путем последовательных приближений; At определяется из ур-ия:

где ΑΙχ—наибольшая, a At2—наименьшая разности температур дымовых газов и обогреваемой поверхности в пределах данной части К. п. (то есть в начале или в конце ее). Т. о. получаем два ур-ия с двумя неизвестными II и t i или i 2, которые позволяют в каждом отдельном случае вычислить площадь II и требуемую t° входа или получающуюся t° выхода газов. При условии задания, как было указано выше, весь расчет м. б. проведен по следующей схеме. Сначала определяют ί! газов при вступлении в II2 и одновременно количество тепла, переданное лучеиспусканием и конвекцией экранной поверхности нагрева котла QHS + QHT + ZH затем, зная i χ и /2, определяют Н2 и Qb2, поглощенное передней частью К. п. Для пароперегревателя известны: <2я3 (из количества пара, давления его и t° перегрева) и /2, определяют Н>, и t3; зная общее количество тепла, необходи мое для парообразования, QD и вычитая из него сумму полученного уже котлом тепла.

Qbs + Qbt + Ze+ QBt, определяют Q3, а отсюда и Н4 и <4; идя тем же путем дальше, можем определить и поверхность нагрева экономайзера Н5 и /6 (при заданных #3 и #4)· и затем, зная te и #5, поверхность нагрева воздушного подогревателя Ы6 и /° подогрева воздуха #6. Трудность этого расчета заключается гл. обр. в отсутствии достаточно простых эмпирически проверенных формул для определения коэф-тов излучения и теплопе-редач в отдельных частях котельных установок. Значительное упрощение теплового· расчета достигнуто Мюнцингером путем создания целой серии графич. таблиц, составленных частью по эмпирическим, частью по теоретич. данным.

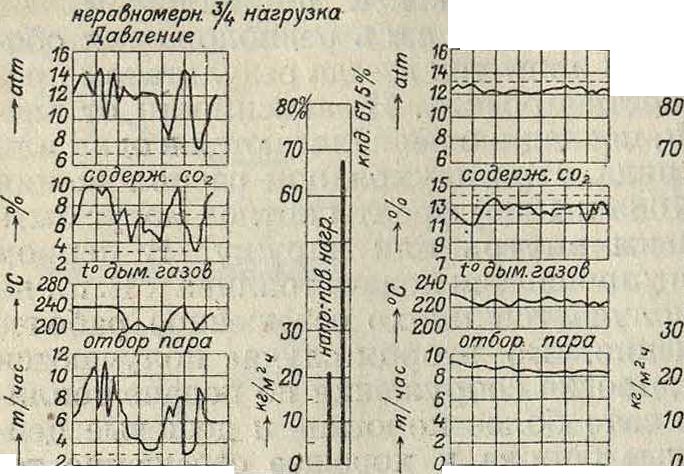

Отношение тепла, уносимого из К. п. паром, к теплопроизводительности сожженного топлива, называется коэфициентом полезного действия К. п. В наилучших случаях практики кпд котлов может-достигать 85—87% и более. В среднем же К. п. работают с кпд не выше 70%. Кпд котлов обусловливается потерями тепла: а) с отходящими газами, б) от неполноты горения топлива и в) в окружающую среду. Первая определяется экономии, соображениями, как указывалось выше; вторая обусловливается совершенством топки и уменьем кочегаров, обслуживающих котел; третья зависит от качества обмуровки К. п. и условий движения воздуха, омывающего эту обмуровку. Кпд. изменяется с изменением нагрузки К. п., достигая своего максимума при некоторой наивыгоднейшей нагрузке, которая в каждом частном случае м. б. установлена только опытным путем, и уменьшается с увеличением нагрузки за счет роста потерь с отходящими газами и от неполноты горения топлива. При слабых нагрузках К. п. коэфициент полезного действия также падает за счет увеличения потерь в окружающую среду.

В табл. 1 приведены теплотехнические и конструктивные данные относительно различных систем К. п.

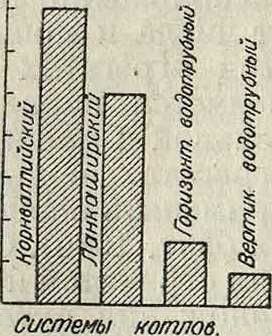

II. Классификация К. п. Формой сосуда, наилучше сопротивляющегося как внутреннему, так и внешнему давлению, является шар; однако практич. неудобства шаровых сосудов в соединении с нежелательным для котлостроения свойством шара—обладать наименьшей поверхностью из всех тел данного объёма заставили принять в качестве основной формы К. п. круговой цилиндр. Стремление развить поверхность нагрева, не увеличивая чрезмерно объёма К. п., привело к уменьшению абсолютных размеров диаметра сосудов, т. к. при равном объёме отношение поверхности к объёму изменяется обратно пропорционально диаметру цилиндра. Эта основная идея осуществляется двумя основными способами: 1) огневой поток разбивается на ряд струй, направляемых по трубкам, омываемым снаружи водой,—· жаротрубные и огнетрубные К. п. и 2) дробится водяной объём и распределяется на большое количество б. или м. тонких трубок, омываемых снаружи дымовыми газами,—в о д-о трубные К. п.

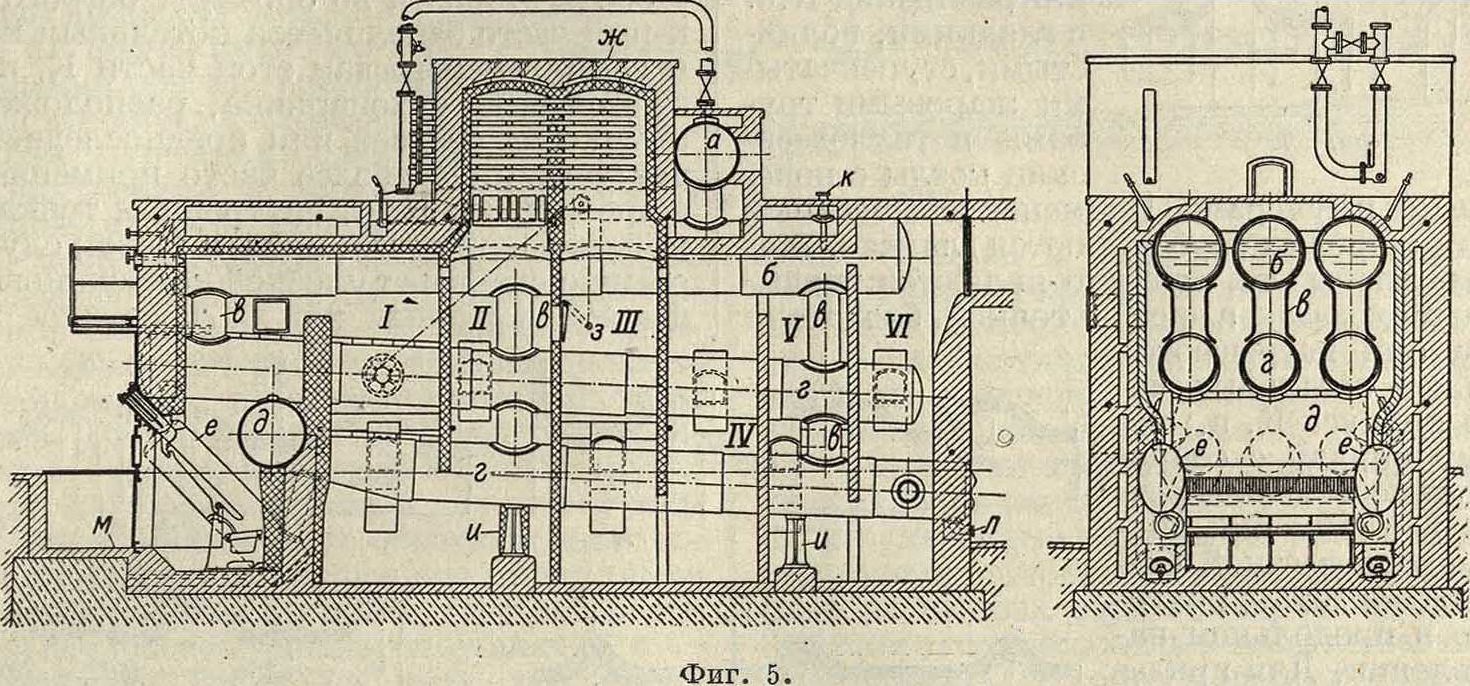

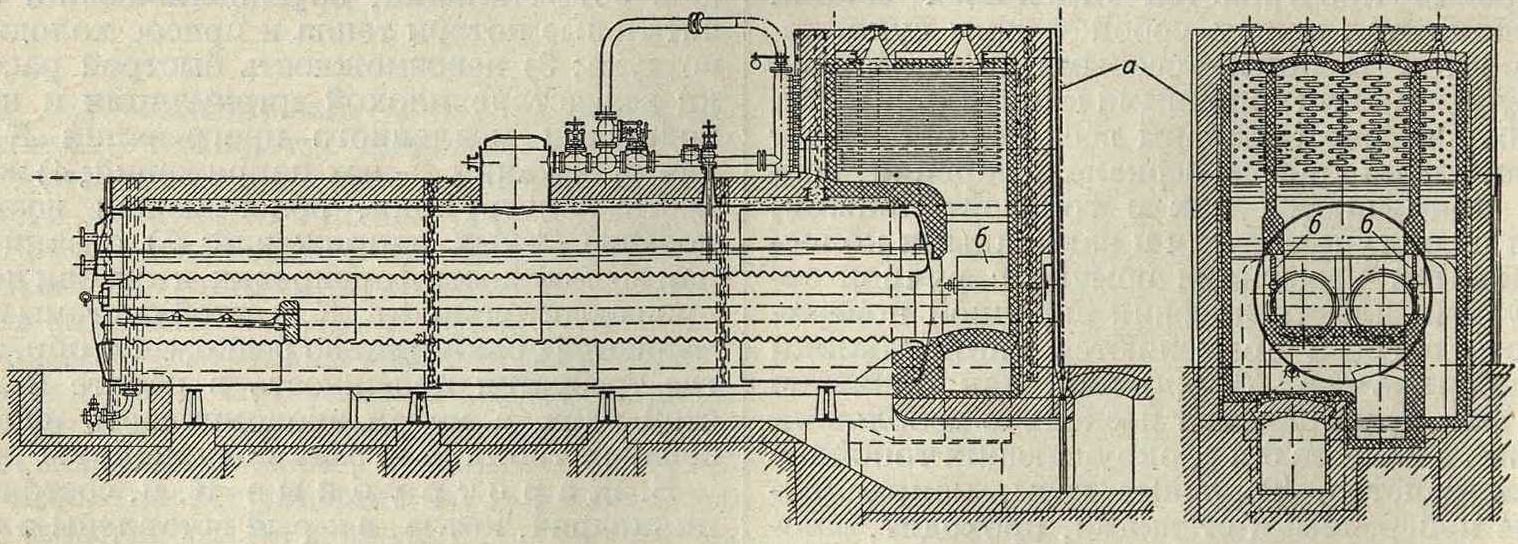

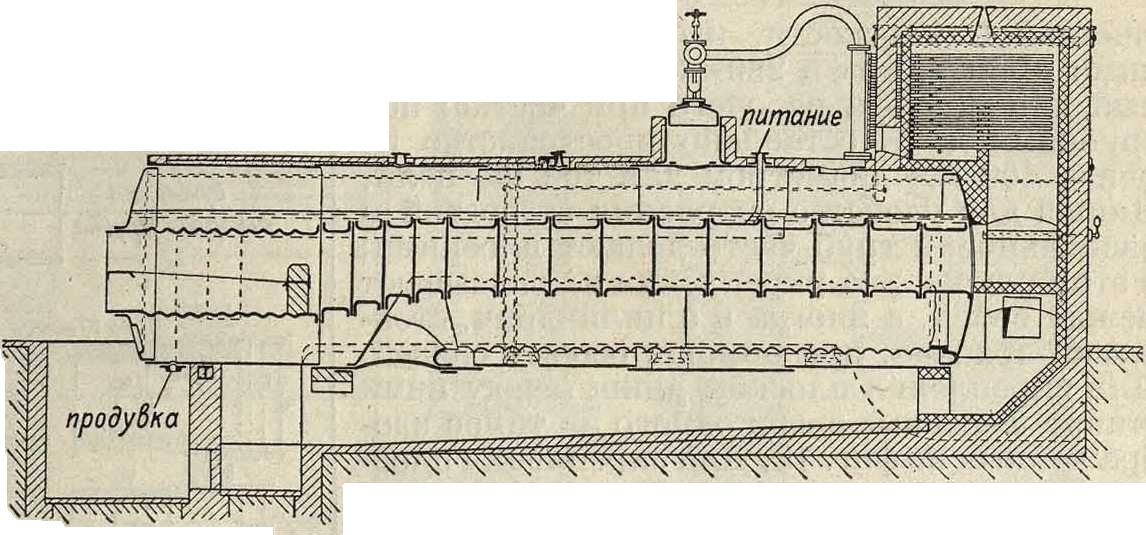

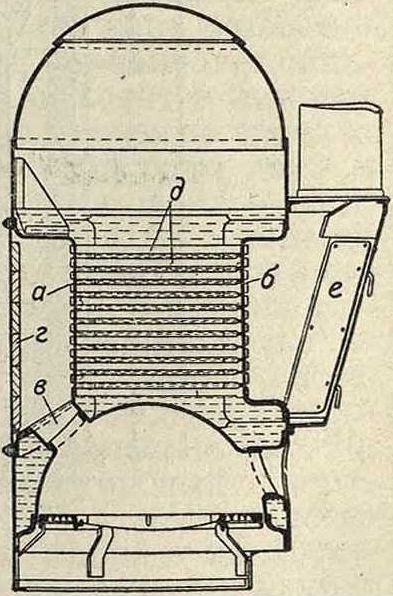

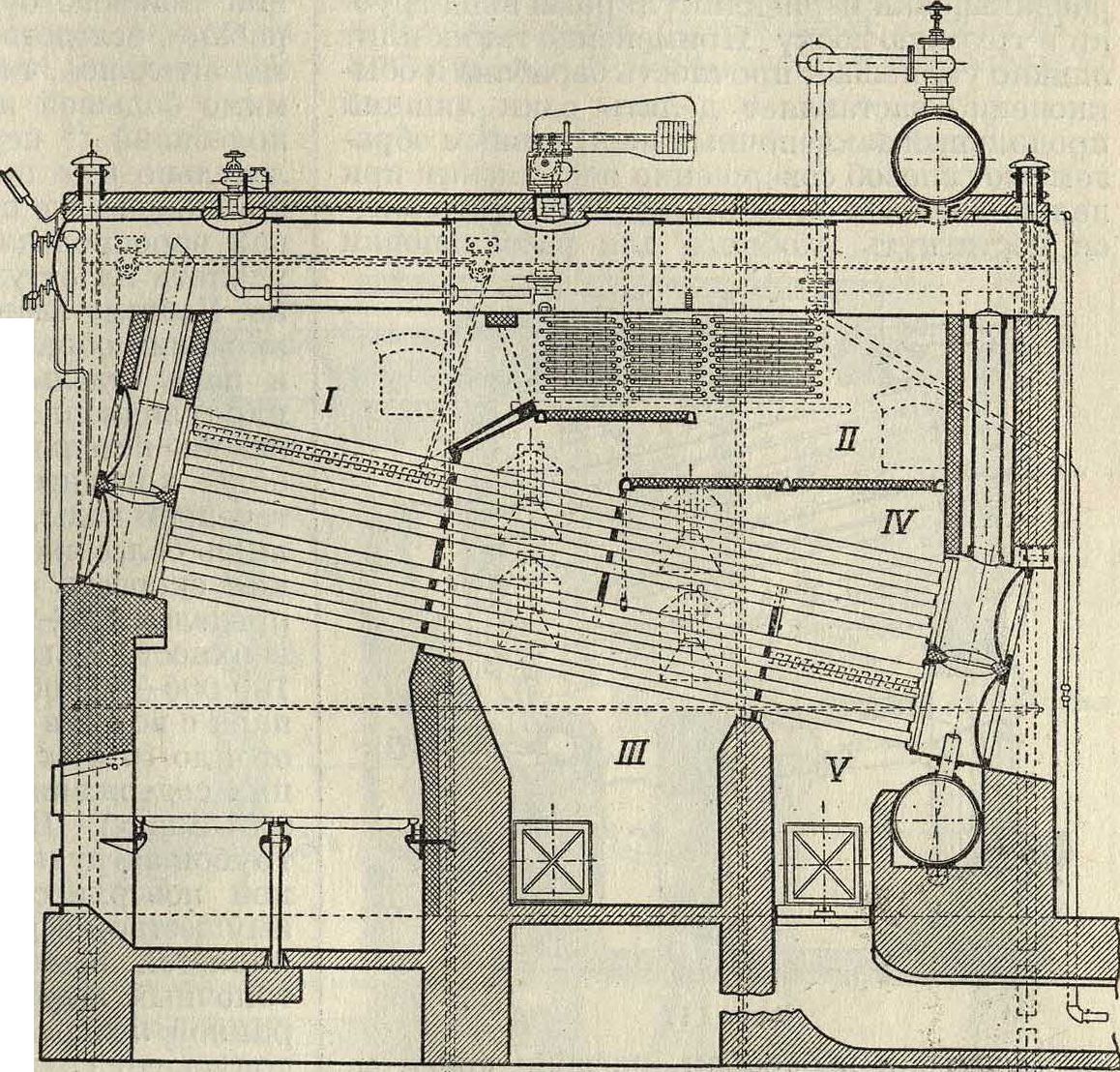

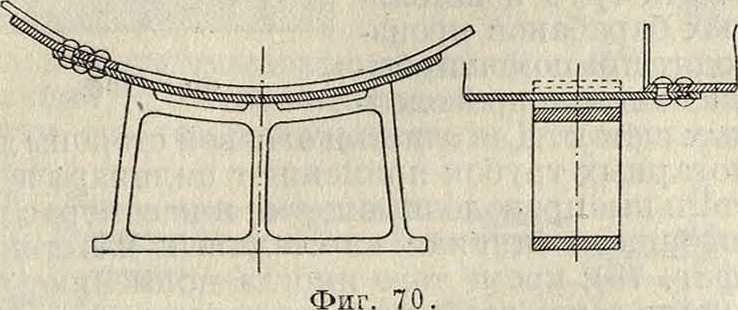

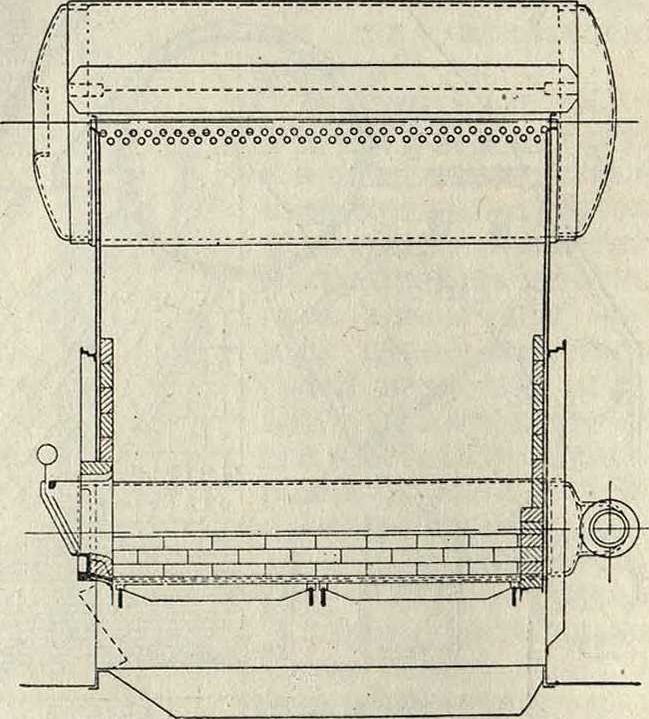

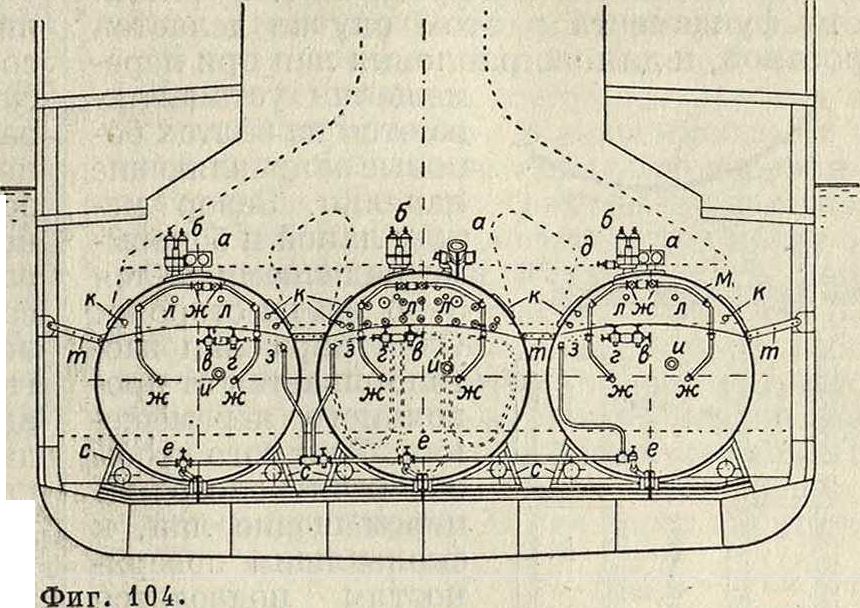

А. Цилиндрические К.п. Наиболее простой формой К. п. является простой цй-линдрич. котел, наполненный на ~0,7 объёма водой и омываемый снаружи дымовыми газами. Котел этот обладает рядом недостатков, из которых наиболее существенными являются невозможность создания б. или м. крупных поверхностей нагрева (Н< 30 м2) и плохое использование тепла дымовых газов вследствие чрезвычайно невыгодн. соотношения между поверхностью нагрева паровых котлов и поверхностью охлаждения кладки. Эта система применяется изредка в малых установках, главным образом для получения пара низкого давления (до 6—8 aim). Первым шагом к диференцированию водяного объёма К. п. является постройка батарейных котлов; К. п. этой системы непосредственно нижними кипятильниками на особые чугунные опоры и. Питание производится в каждый верхний барабан самостоятельно в его задней части, над соответственным штуцером (к). Продувка совершается из наиболее низкой части нижнего кипятильника (л), а при наличии кипятильников· в топочном пространстве—также и из них (ж). Для лучшего удаления пузырьков пара кипятильники ставят несколько наклонно и составляют из конич. обечаек, направленных узкими концами по-направлению движения пузырьков пара. Для возможности свободного теплового расширения отдельных частей К. п. обмуровку не доводят вплотную до кипятильников. К достоинствам батарейных К. п. должны быть отнесены: 1) простота конструкции, позволяющая строить

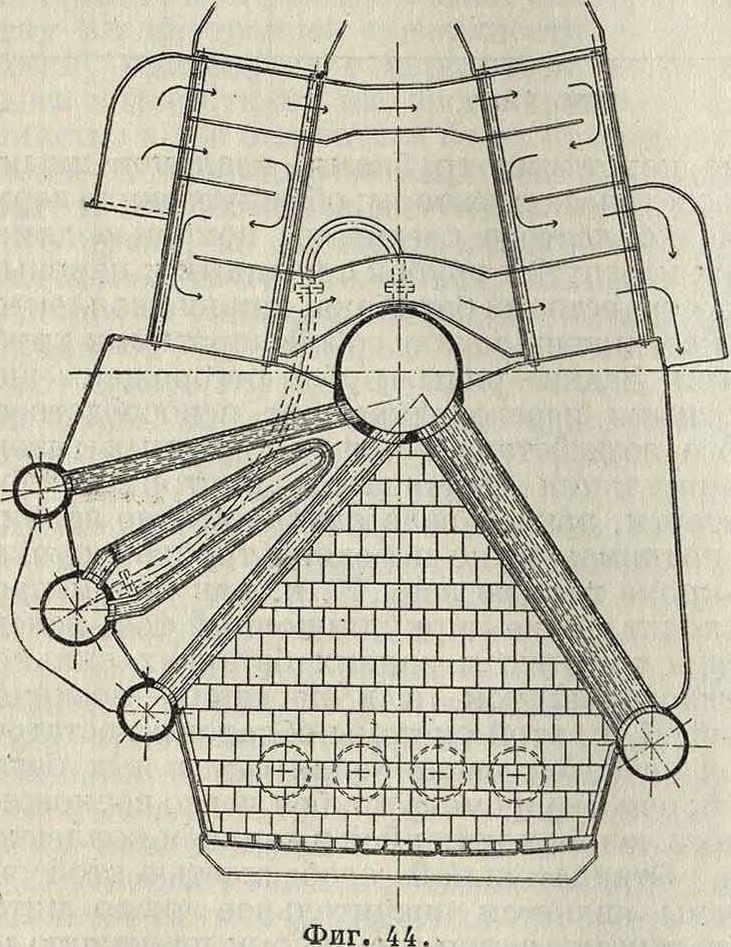

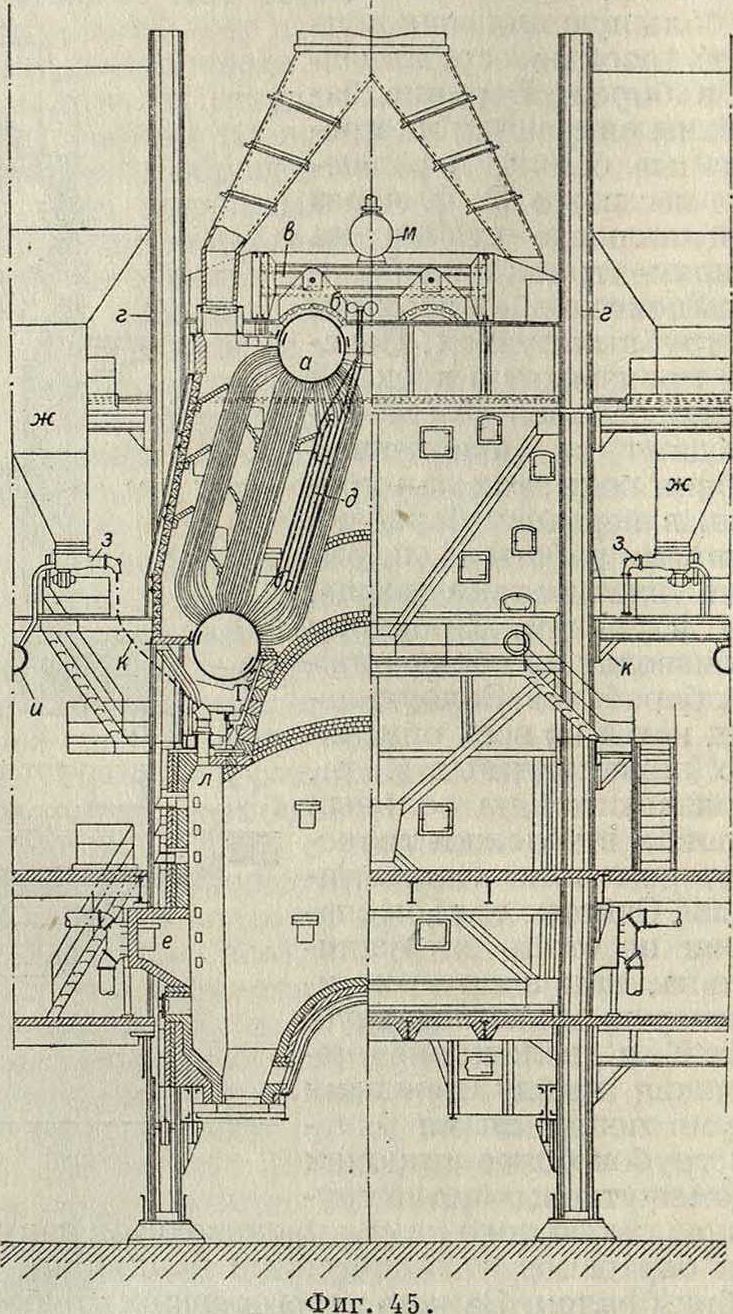

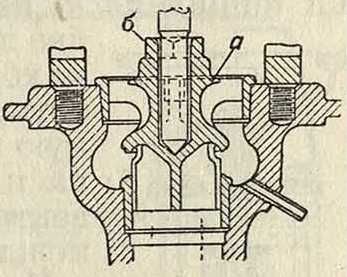

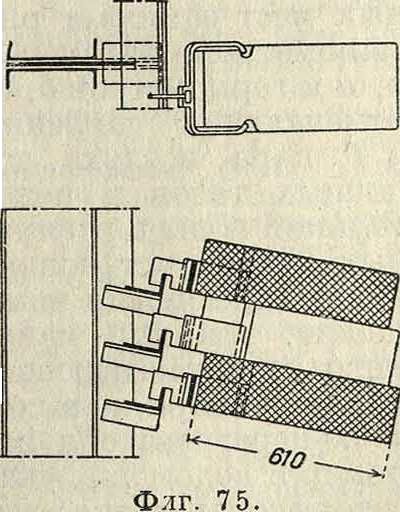

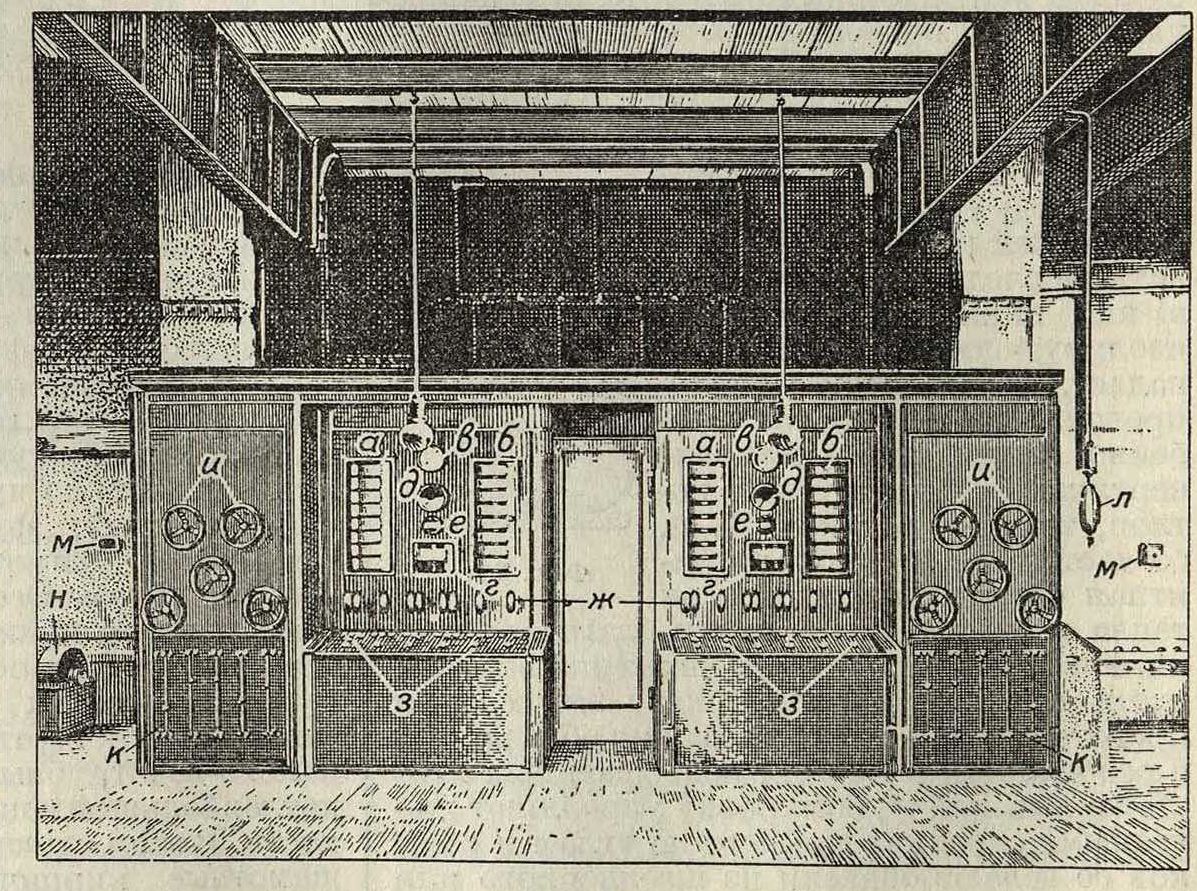

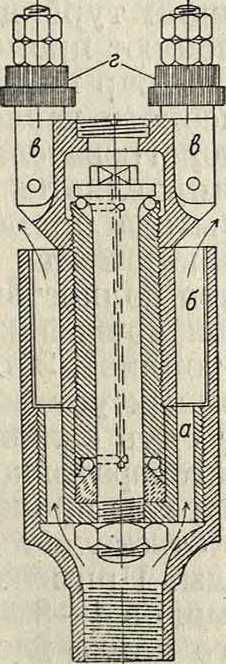

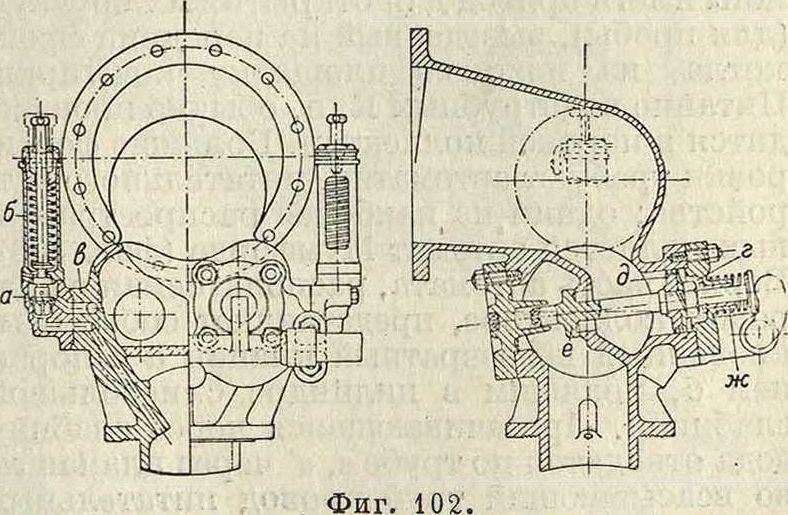

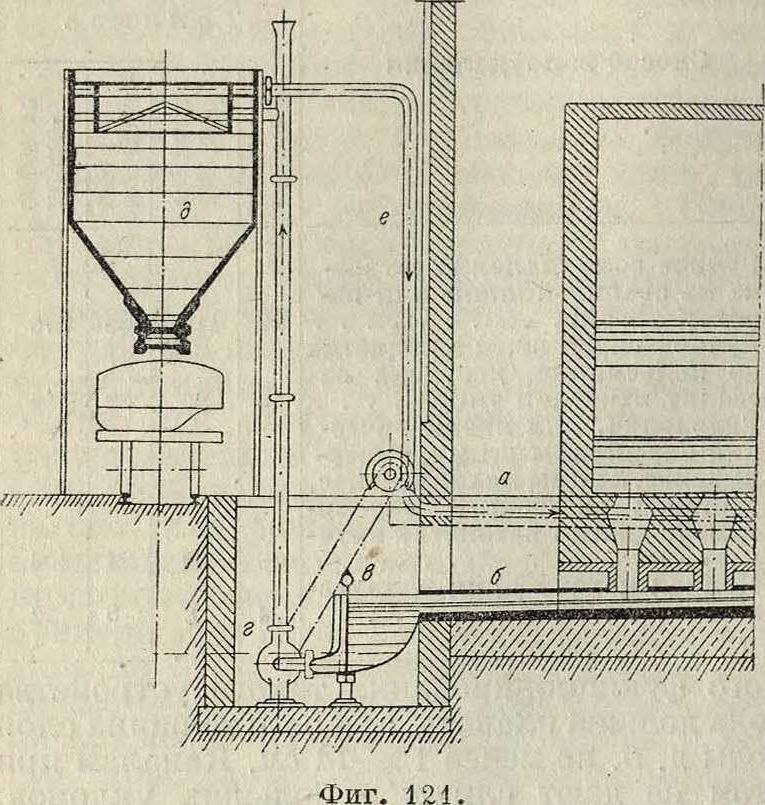

(фигура 5) представляют собой обычно совокупность нескольких секций, соединенных общим паросборником а (т.н. сухопарником). Каждая секция состоит из одного верхнего барабана б, соединенного патрубками (штуцерами) в с1, 2 или 3 кипятильниками а; последние располагаются под барабаном в вертикальной плоскости (при 1 или 2 кипятильниках) или в горизонтальной (при 2 или 3). Паровые пространства отдельных секций соединяются между собой общим сухопарником, а водяные—особыми поперечными штуцерами или топочными кипятильниками; т. о. верхние барабаны всех секций имеют один общий уровень зеркала испарения. Топки применяются как с горизонтальными, так и со ступенчатыми и наклонными колосниковыми решетками обычно с ручной загрузкой; для увеличения экранной поверхности нагрева применяются кипятильники Тенбринка (смотрите Топки) или, как показано на фигуре 5, устраивают несколько небольших кипятильников д же, окружающих топочное пространство. Топочные газы, направляемые поперечными стенками, проходят, многократно опускаясь и поднимаясь, по всей длине К. п., -омывая по пути также и пароперегреватель ж. Последний ставится посредине котла т. о., чтобы газы проходили через него, омыв 1/3 до 1/2 всей поверхности нагрева К. п. Температура перегрева регулируется заслонкой з, открывающей газам путь помимо перегревателя. Опирается К. п. их даже небольшим и слабо оборудованным з-дам; 2) большой водяной объём; 3) простота очистки; 4) удобство транспорта в разобранном виде и простота сборки; 5) легкая приспособляемость к различным топкам; 6) надежность в работе, дешевый текущий ремонт. Основными недостатками батарейных К. п. являются: 1) низкое использование пола котельной; 2) громоздкость К. п. и большой объём кладки, обусловливающий значительные потери тепла и присос холодного воздуха; 3) невозможность быстрой растопки вследствие плохой циркуляции и необходимости медленного прогревания К. п. для избежания Н-ных напряжений; 4) жесткость конструкции, облегчающая возникновение Г-ных напряжений; 5) ограниченная возможность форсировки и слабая паро-производительнобть. К. п. этой системы применяются сравнительно редко,—гл. обр. там, где требуется надежность в работе и простой уход, а малая экономичность использования топлива играет подчиненную роль.

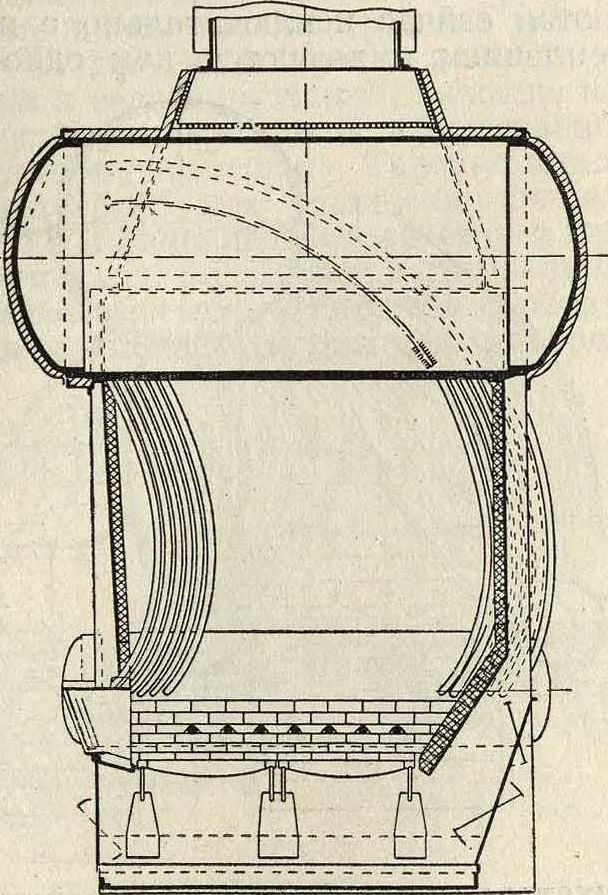

Б. Жаротрубные К. п. состоят из цилиндрич. котла, в к-рый вставлены в продольном направлении 1, 2 илиЗ жаровых трубы, слуясащих первым дымоходом для топочных газов, а в большинстве случаев вмещающих в себе также и самую топку. Жаротрубные К. п. с одной жаровой трубой называют также корнваллийскими, а с двумя трубами—ланкаширскими. Пока не наступило парообразование, то есть при рас-

*7

Фигура 6.

Фигура 7.

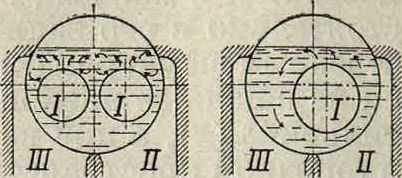

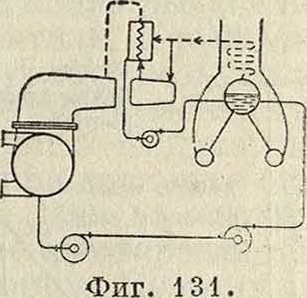

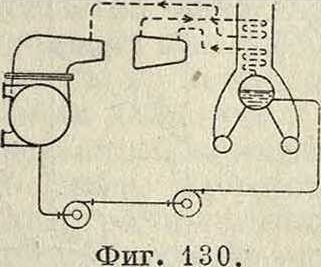

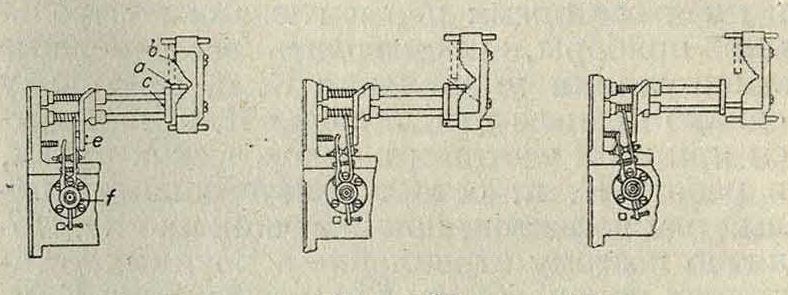

топке, циркуляция в К. п. весьма несовершенна: лучше всего она в трехжаротрубном, несколько хуже в •одножаротрубном и почти отсутствует в двухжаротрубном К. п.; схема конвекционных токов изображена на фигуре

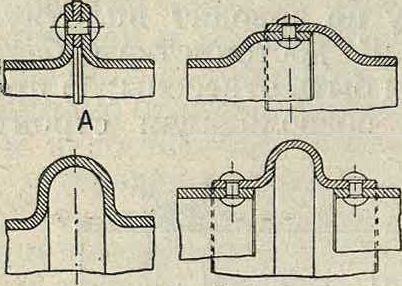

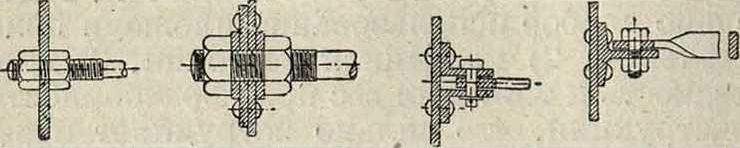

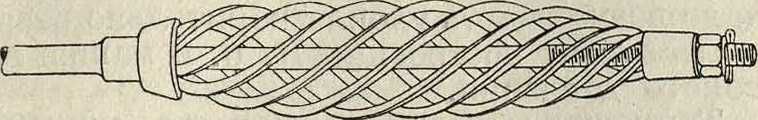

6“. После того как вода прогрелась и парообразование идет нормально, циркуляция улучшается и практически одинакова в корнваллийских и ланкаширских К .п. Кроме числа жаровых труб характерна также и форма их. В этом отноше-нииразличают К.п. с гладкими, волнистыми, ступенчатыми жаровыми трубами и галловеев-ские котлы с поперечными штуцерами. Наименее совершенным типом жаровых труб являются гладкие. Жаровые трубы как правило являются первыми дымоходами, а часто и топкой, благодаря чему они нагреваются сильнее остальных частей корпуса К. п.; поэтому наряду с сопротивляемостью поперечным усилиям они должны до известной степени обладать упругостью в продольном направлении. Для придания им жесткости в поперечном направлении и упругости в продольном применяют конструкции соединения отдельных обечаек между собой, представленные на фигуре 7; всего чаще применяют так называемые кольца Адамсона (А), обладающие наряду с достаточной жесткостью тем преимуществом, что головки заклепок не подвергаются не нию газов. Трубки Галловея (фигура 11), способствуя увеличению жесткости жаровой трубы, увеличивают поверхность нагрева и вызывают энергичное перемешивание топочных газов. Наиболее совершенным типом жаровых труб однако являются волнистые жаровые трубы. Наиболее распространенные типы изображены на фигуре 8 (А—Фокса, Б— Морисона, В—Пурвса и Г—Дейтона). Соединение жаровой трубы с днищем К. п. бывает наружное (фигура 10, левый конец) и внутреннее (фигура 9). Первый способ применяется обычно в переднем конце К. п. с внутренней топкой, т. к. он сильно облегчает навеску передней стенки с топочной дверцей; при приставных топках и в задних концах жаровых труб однако применяют обычно внутреннее соединение, т. к. оно допускает расчеканку с обеих сторон и не образует острого угла, к-рый часто заполняется котельным камнем и ведет к перегревам этой части К. п. Пар забирают из сухопарника, расположенного обычно на средней или предпоследней обечайке К.п. Наиболее часто применяется в жаротрубных К. п. внутренняя топка в самой жаровой трубе, причем в этом случае ее обычно снабжают плоской колосниковой решеткой с ручным или (в последнее время -П0^ ^160

Фигура 8.

чаще) механическим забрасыванием топлива. Гораздо реже применяют наклонные или ступенчатые решетки, для чего приходится или делать первую часть жаровой трубы большего диаметра или ставить топку перед К.п. в отдельной кирпичной кладке. Дымовые га

Фигура 9.

посредственному воздействию пламени. Ступенчатые жаровые трубы (фигура 10) получаются соединением отдельных обечаек различных диаметров, наряду с достаточной жесткостью они способствуют перемешива

* На фигуре римскими цифрами показана последовательность прохождения газами дымоходов. зы сначала проходят по жаровой трубе, затем идут по второму дымоходу к передней части, омывая одну половину наружной поверхности нагрева К. п., а затем, пройдя под К. п., поворачивают обратно и омывают вторую половину ее. Реже делают так, что газы идут вперед по двум дымоходам

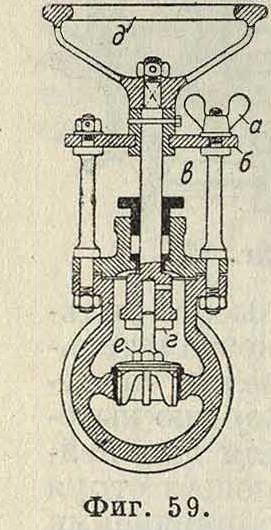

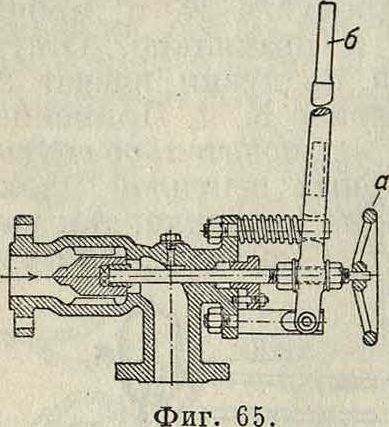

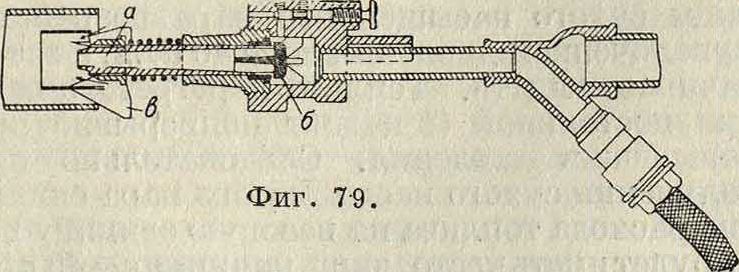

сбоку К. п. и уходят в боров через общий дымоход внизу К. п. Пароперегреватель о (фигура 9—ланкаширский котел нормального типа с пароперегревателем) ставится после жаровой трубы; ί° перегрева регулируется при помощи двух заслонок б, открывающих топочным газам проход в боковые дымоходы помимо пароперегревателя. Питание целесообразно производить через переднюю стенку. Продувочный клапан ставят обычно в передней нижней части К. п.

Вес К. п. передается непосредственно фундаменту через чугунные стулья,которые ставятся под наружные (большие) обечайки, притом в достаточном удалении от швов для возможности их подчеканки. Золоудаление обычно совершается вручную в плоскости пола кочегарки; очистка внутренней и наружной поверхностей стенок К. п., вообще говоря, не затруднительна; наиболее удобными в этом отношении являются корнваллийские К. п., наименее удобными — трехжаротрубные. Видоизменением жаротрубных К. н. является котел системы Паукша (фигура 10); его отличительной особенностью является третья жаровая труба, идущая на 2/з—3/4 длины К. п. от его задней стенки; она служит обратным дымоходом и способствует улучшению циркуляции при растопке К. п., причем избегается основное неудобство трехжаротрубных К. п.— расположение топок на двух различных уровнях. В котлах Галловея (фигура 11) обе жаровые трубы объединяются в одну общую огневую коробку бобовидного сечения, в которой противолежащие стенки соединены и возможность форсировки (в особенности корнваллийских), 6) незначительная высота помещения, требуемая для установки К. п.· Недостатками этой системы являются: 1) довольно слабое использование площади пола котельной, 2) медленная растопка, 3) громоздкость и тяжелый вес при неразборности конструкции, что сцльно затрудняет перевозку, 4) жесткость конструкции при приме

Фигура 10.

нении (обычно в СССР) гладких жаровых труб, 5) плохая приспособляемость к различным системам топок и необходимость сжигания высокосортного топлива в виду ограниченности площади колосниковой решетки, 6) сравнительная дороговизна, 7) невозможность создания крупных единиц, 8) неудобство приключения перегревателя. Несмотря на указанные недостатки этот тип К. п. пользуется широким распространением в ряде различных отраслей промышленности (каменноугольная, химическая, кожевенная, текстильная), гл. обр. в мелких и средних установках, где его хорошие качества получают перевес над недостатками. Однако необходимо признать, что этот тип К. п. достиг своего полного развития, и дальнейшее про-

Фигура 11.

рядом кипятильных труб Галловея. Эти К. п. распространены в Англии; на континенте и в СССР более приняты обычные гладкотрубные ланкаширские и корнваллийские котлы, в которых в жаровые трубы вставлены кипятильные трубки Галловея. К достоинствам жаротрубных К. п. должны быть отнесены: 1) большой водяной объём, 2) малая чувствительность к качеству питательной воды, 3) простота ухода за котлом и его очистки,4) надежность в работе и долговечность, незначительные расходы на ремонт, 5) относительно высокая паропроизводительность трассирование его по пути увеличения поверхности нагрева отдельных единиц или повышения рабочего давления выше 12, а в исключительных случаях 15 aim является невозможным.

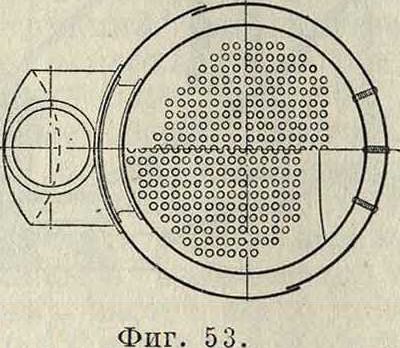

В. Раздробление огневого потока полностью осуществляется вт.н.тр.убча-т ы х, или огнетрубных, К. п., представляющих собой цилиндрич. оболочку с большим числом дымогарных трубок, пронизывающих внутреннюю полость К. п. и укрепленных развальцовкой в днищах или так называемым трубных досках. В трубчатых К; п. большого диаметра для облегчения чистки трубки располагают двумя группами, симметричными относительно продольной вер-

Фигура 12.

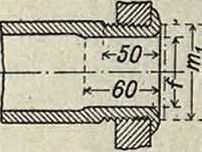

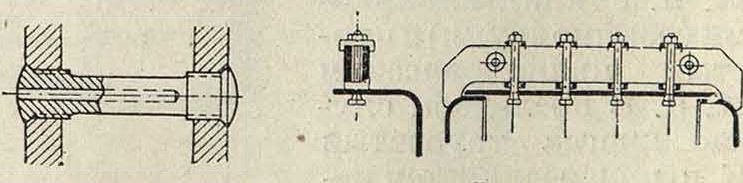

тикальной плоскости, и оставляют между ними промежуток в 280—300 миллиметров, достаточный для прохода рабочего при чистке; под трубками должен быть оставлено пространство не менее 400 миллиметров диаметром для той же цели. Днища для удобства сверления отверстий и развальцовки труб часто делают плоскими; в этом случае для укрепления их связывают между собой, а иногда и с цилиндрич. Стенками барабана, при помощи особых связей. Для скрепления плоских днищ между ними ставят анкерные связи одного из типов изображенных на фигуре 12. Для скрепления плоских днищ со стенками барабана иногда применяют угловые связи из листов с приклепанными к ним уголками. В области трубных досок часть трубок для связи делают с более толстыми стенками и укрепляют их в досках ввинчиванием и· последующей развальцовкой (фйг. 13: А—анкерная, Б—обыкновенная дымогарная трубка). Для удобства выемки трубок отверстия в той доске, через к-рую вставляют и вынимают трубки, делают немного большего диаметра, чем наружный диаметр трубки. Размеры нормальных дымогарных трубок по нормам герм, торгового флота приведены в таблице 2.

Минимальное расстояние между соседними трубками обычно делают равным 25—30 миллиметров.

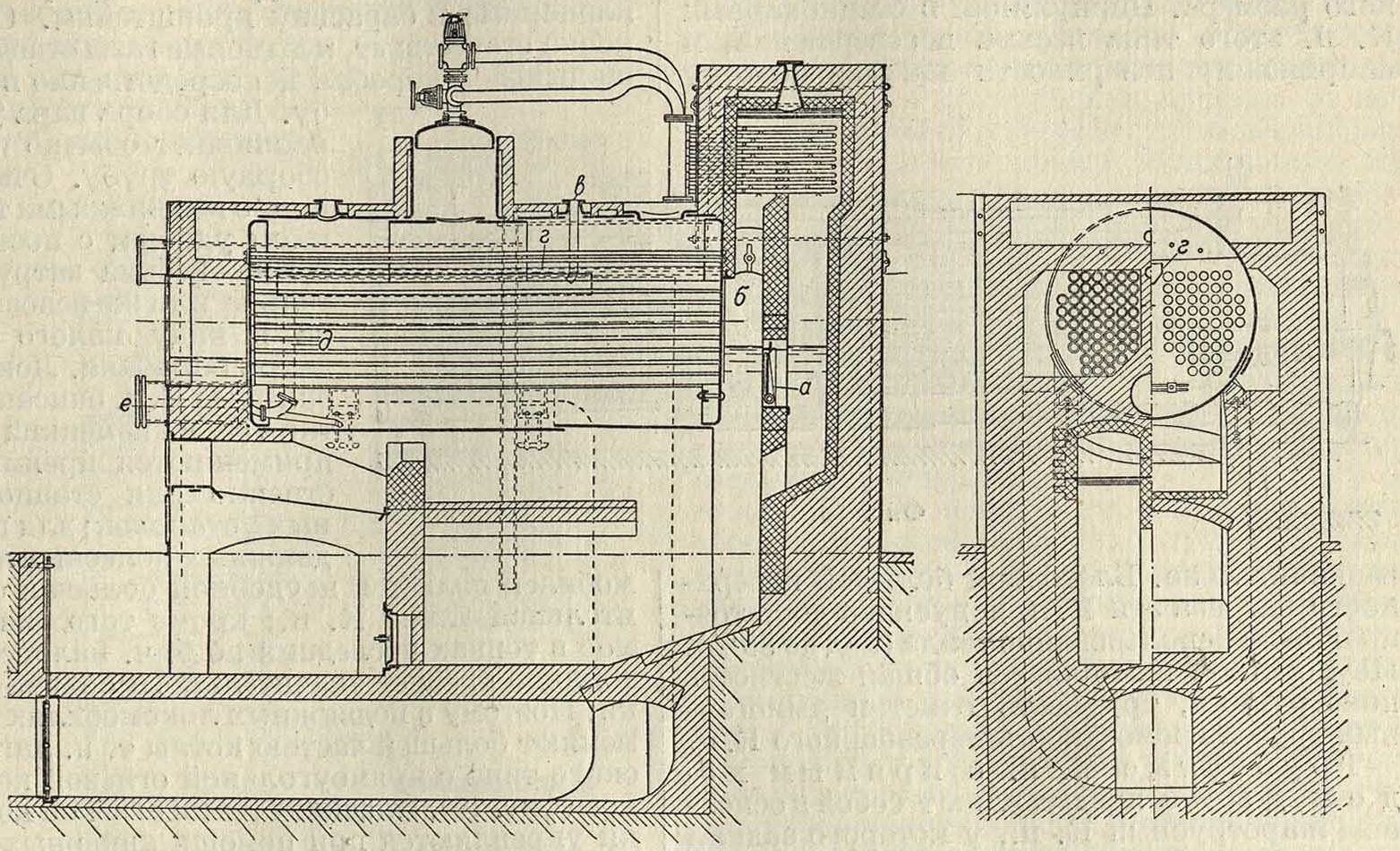

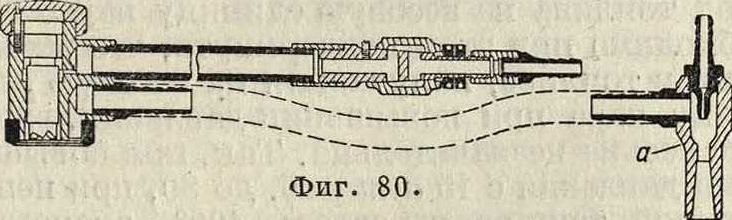

Простой трубчатый К. п. представляет собой наиболее примитивный вид этого рода К. п. (фигура 15). Он состоит из цилиндрич. наружного барабана, в который вставлены от днища до днища ряд дымогарных трубок. Правильной циркуляции в К.п. этой системы нет, а потому и паропроизводительность с 1 м2 поверхности нагрева весьма ограничена. Топки применяются самых различных видов: плоские, наклонные и ступенчатые колосниковые решетки, обычно с руч-

Суженная анкерная трубка

Таблица 2.—Размеры нормальных бок (в миллиметров).

дымогарных тру-

| Наружный 0 | Анкерная трубка (фигура 13, | А) | Обыкнов. трубка (фигура 13, Б) | Шаг | |||||||

| а | b | с | d | т · | т1 | 9 | h | С1 | h | t | |

| 76 | 60 | 8 | 84 | 82,47 | 76,23 | 57 | 76 | 68 | 4 | 78 | 104 |

| 83 | 67 | 8 | 90 | 88.52 | 82,47 | 63 | 83 | 75 | 4 | 85 | 110 |

| 89 | 73 | 8 | 95 | 93,94 | 88,52 | 69 | 89 | 81 | 4 | 91 | 116 |

Для сухопутных К. п. применяют б. ч. цельнотянутые дымогарные трубки, размеров, указанных в таблице 3.

ной заброской топлива; кроме обогрева топочными газами эти К. п. часто применяются для утилизации тепла отходящих дымовых газов металлургических печей и выхлопных газов двигателей внутреннего сгорания. Топочные газы текут сначала по нижней поверхности барабана, проходят затем в обратном направлении по трубкам и, поворачиваясь, вновь уходят, обтекая боковые стороны барабана. Для забора пара делают обычно сухопарник. Пароперегреватель ставится в конце К. п., причем газы проходят через него перед дымогарными трубками; регулирование темп-ры перегрева производится заслонками а и б. Питание этих К. и. в виду трудности очистки накипи рекомендуется производить лишь чистой водой; питание совершается обычно, через верх барабана в его задней трети (в).

Таблица 3.—Р азмеры цельнотянутых дымогарных трубок.

| Наружный ff {да· ; ; ; ; ; ; | 23/8 60 | 21/2

63,5 |

2 3/470 | 3

76 |

31/4

83 |

31/2

89 |

ЗЗ/4

95 |

4

102 |

41/4

108,0 |

41/2

114,0 |

| Внутренний 0, миллиметров. | 54 | 57,5 | 64 | 70 | 76 | 82 | 88 | 94,5 | 100 5 | 103,5 |

| Норм, толщина стенок, миллиметров. | 3 | 3 | 3 | 3 | 3,5 | 3,5 | 3,5 | 3,75 | 3,75 | 3,75 |

| Вес 1 п. м в килограммах. | 4,20 | 4,45 | 4,90 | 5,35 | 6,80 | 7,32 | 7,83 | 9,01 | 9,60 | 10,10 |

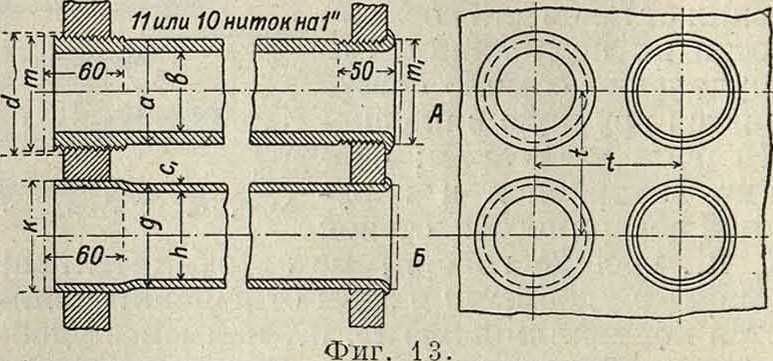

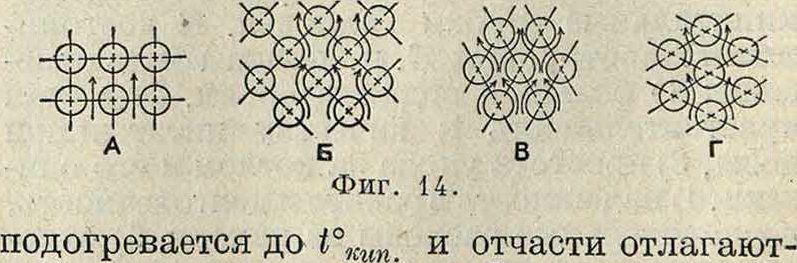

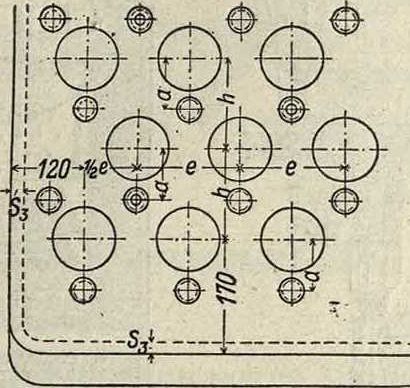

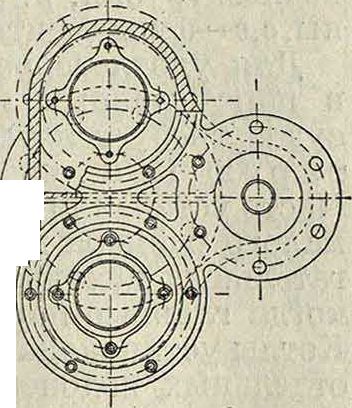

Трубки располагают в трубных досках по углам квадрата (фигура 14, А и Б) или по углам равностороннего тр-ка (фигура 14, В и Г); последнее расположение позволяет на данной площади при одинаковом минимальном расстоянии между трубками уместить большее количество их, однако первое расположение предпочтительнее, т. к. трубки м. б. легче очищены от накипи. Расположения А и Г (фигура 14) предпочтительнее перед Б и В, так как пузырьки пара могут более свободно подниматься по вертикальным проходам.

Полезно, как указано на фигуре 15, пускать питательную воду не прямо в котел, а в особый питательный жолоб г, в к-ром вода

ся грязь и накипь; жолоб соединен труб-

кой д непосредственно с расположенным в передней части продувочным клапаном е. Вес К.п.передается фундаменту через боко-

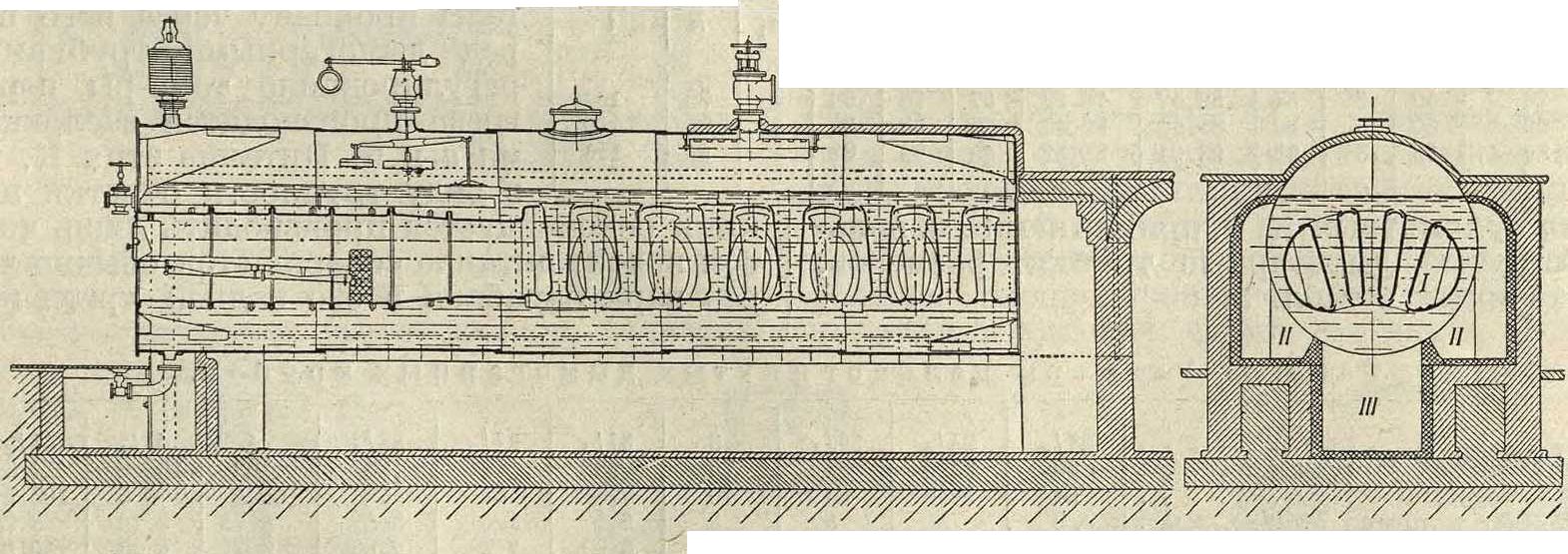

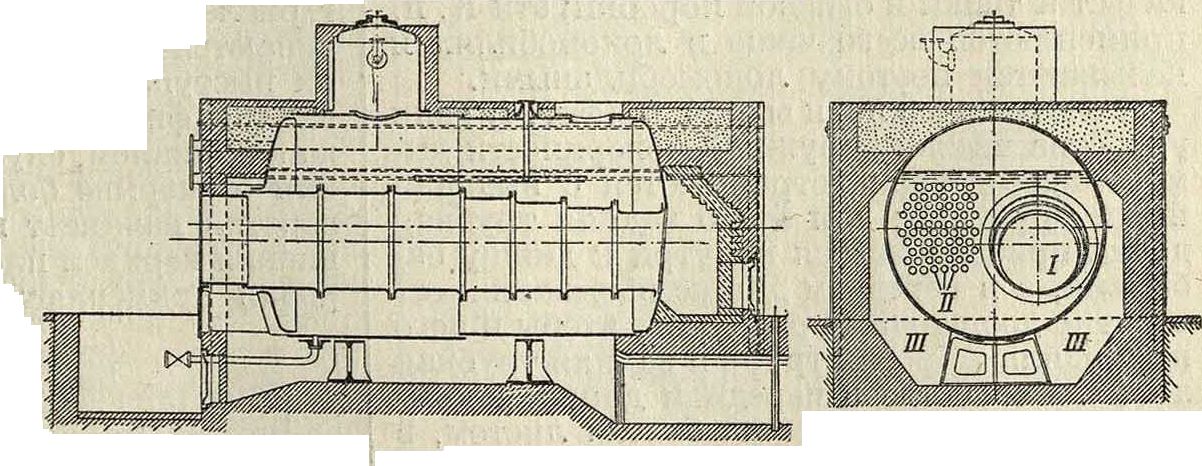

Трубчатые К. п. с обратным ходом дыма (фигура 17) в наиболее простом виде представляют собой цилиндрическ. ба-

Фигура 1 5.

вые стены обмуровки, на"к-рые К. п. опирается приклепанными к барабану кронштейнами. Золоудаление совершается вручную рабан, в к-ром вставлены одна, реже две жаровых трубы и пучок дымогарных трубок. Топка, обычно снабженная горизонтальной колосниковой решеткой, находится в жаровой трубе, причем эта же труба служит и первым дымоходом; затем газы проходят в обратном направлении через пучок дымогарных трубок и наконец уходят, омывая наружную поверхность барабана. В Англии распространен тип трубчатых К. п. с обратным ходом дыма, у которых обмуровка ограничивается лишь огневой коробкой для поворота дымовых газов по выходе из жаровой трубы; в этом случае К. и. устанавливается совсем без обмуровки, и топочные га-зр по выходе из дымогарных трубок собираются дымовой коробкой и уводятся в боров или непосредственно в дымовую трубу. Наибольшее распространение этот тип К. п. получил в коммерч. флоте (смотрите ниже, Судо

Фигура 17.

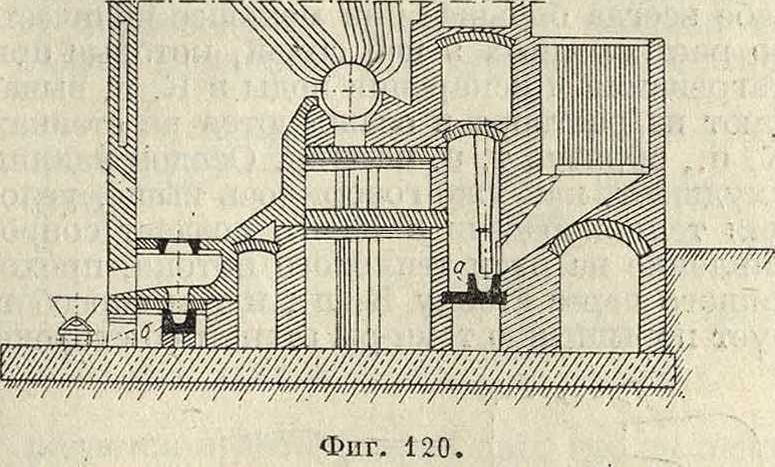

вые К. п.), где огневая коробка делается клепанною из стальных листов и помещается внутри барабана; эти К. п. делаются с 2, 3 и 4 жаровыми трубами. В стационарных, К. п. пароперегреватель помещается обычно в ог-

Фпг. 16.

через дверцу из зольного кармана; очистка труб от сажи и мелкой золы производится просто:—банником через дверцы, очистка же их наружной поверхности от накипи довольно затруднительна.

К. п. этой системы в настоящее время применяются сравнительно редко. Равным образом мало употребительна и комбинация трубчатого К. п. с кипятильниками (обычно двумя) ипро-стым цилиндрическим К. п. В последнем случае иногда трубчатый К. п. присоединяется непосредственно к цилиндрическому и ставится вертикально (К. и. системы Дюпюи, фиг, 16). Чаще применяют комбинацию жаротрубного и трубчатого К. п., объединенных общим барабаном или лишь соединенных штуцерами. невой коробке, а в судовых приходится прибегать к помещению трубок пароперегревателя внутри дымогарных трубок особо крупного размера. Циркуляция в стационарных К. п. этого типа весьма несовершенна, и напряжение поверхности нагрева поэтому незначительно. Благодаря большой поверхности нагрева эти К. п. допускают достаточно полное использование тепла (кпд до 80%). Неудобством их является общая жесткость конструкции, трудность очистки дымогарных труб и громоздкость неразборного К. п.

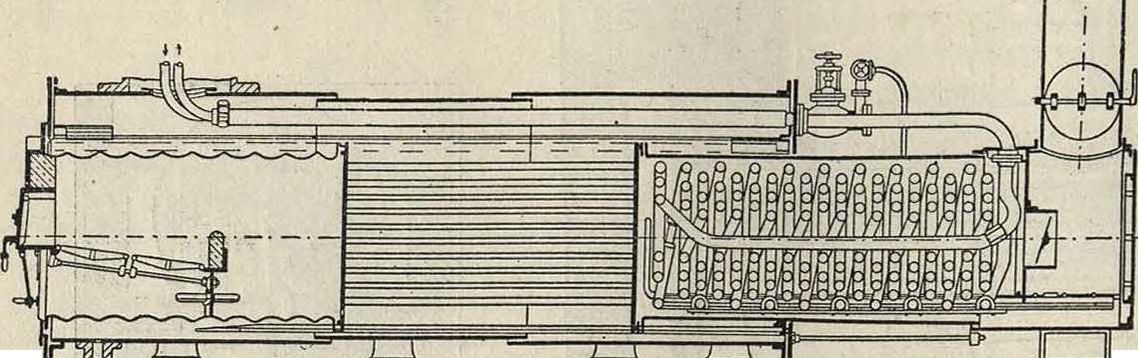

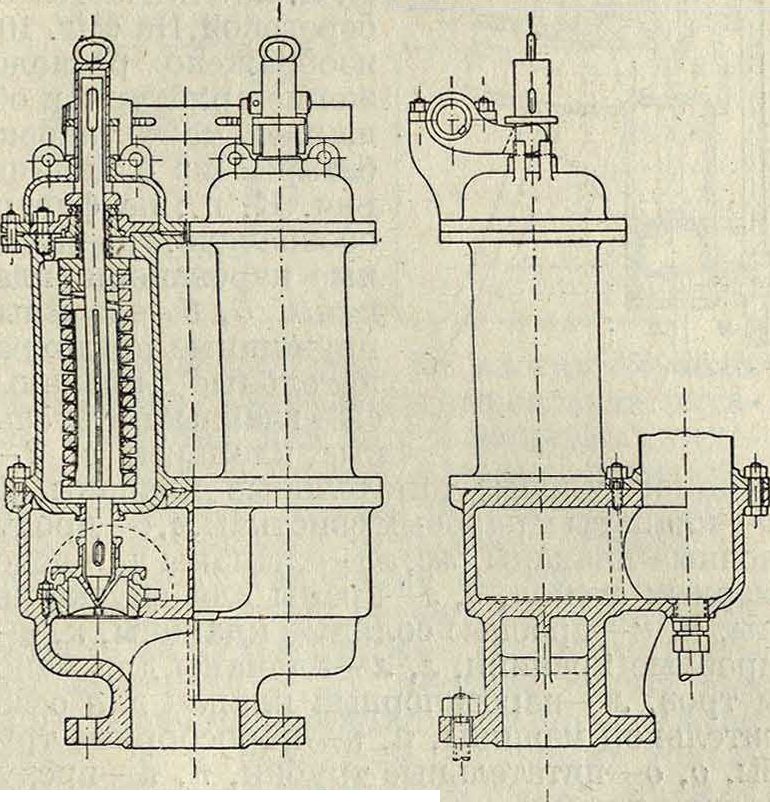

Трубчатые К. п. с прямым ходом дыма представляют собой в основном жаротрубный К. п., у которого задняя часть жаровой трубы заменена пучком дымогарных трубок. Обычно жаровая труба укорачивается настолько, что служит лишь в полагают в дымовой коробке, реже—в самих дымогарных трубках. Вес К. п. передается непосредственно фундаменту через приклепанные к барабану кронштейны. Обмуровка отсутствует, и дымовые газы отводятся из дымовой коробки непосредственно в трубу. Для сбора пара устанавливают обычно паросборную трубу. Очистка К.п. с выдвижными трубками удобна, с постоянными—весьма затруднительна или же невозможна в виду малого диаметра барабана. Локомобильные К.п. описанного-типа (т. н. немецкий тип) применяются преимущественно для стационарных установок; для пере-движных колесных локомобилей является неудобной большая строительная длина К. п.; кроме того сжигаемое в топках последних по б. ч. малоценное-топливо требует значительного объёма топки. Поэтому в подвижных локомобилях применяют большей частью котлы т. н. английского типа с прямоугольной огневой коробкой (фигура 19). Плоские стенки огневой коробки укрепляются при помощи анкерных или распорных болтов, связывающих их с соседними плоскими стенками наружного барабана. Анкерные болты делаются из того же ма-

^т^ттттмм^тш^ттттммштШштт/шттттттттттшту^ •тшт фиг·18·

качестве топки и огневой коробки; эти К. п. применяются всего чаще в локомобилях и называются поэтому локомобильными.

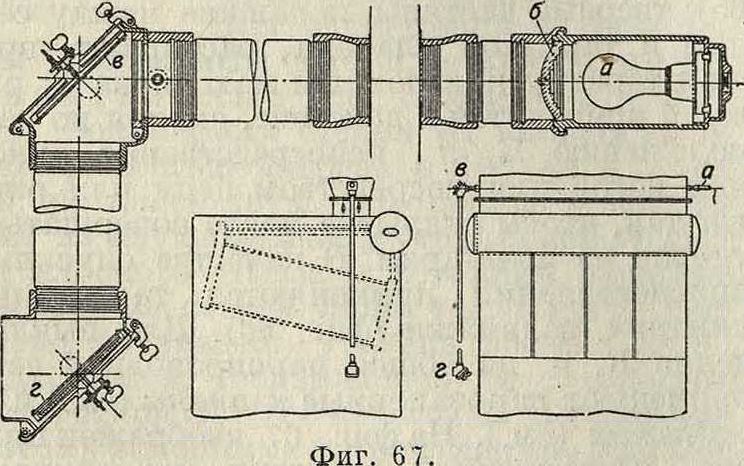

Локомобильные К.п. (фигура 18) для удобства чистки наружной поверхности дымогарных трубок устраиваются с выдвижными трубками; для этого задняя трубная доска прибалчивается изнутри к днищу ба-барана, а в переднем днище вырезается отверстие достаточных размеров, чтобы в него проходила жаровая труба и задняя трубная доска. Отверстие в переднем днище закрывается прикрепленным на болтах листом, в к-ром укрепляется передний конец жаровой трубы. Топка устраивается почти исключительно в жаровой трубе и снабжается б. ч. горизонтальной колосниковой решеткой или специальными топками для жидкого топлива, соломы, древесных отбросов, корья, торфа и т. д. Пароперегреватель обычно рас-

териала, что и стенки огневой камеры, ввинчиваются в стенки котла и огневой камеры, и их выступающие наружу концы расклепываются (фигура 20). Часто анкерный болт снабжают каналом, служащим для предупреждения о разрыве болта (в этом случае из отверстия начинает вытекать пар). Для укрепления верхней плоской стенки огневой коробки применяют обычно анкерные балки

Фигура 20. Фигура 21.

(фигура 21), передающие давление на вертикальные стенки коробки. Топка К. п. локомобильного типа снабжается обычно колосниковой решеткой, обслуживаемой как пра-

вило вручную; иногда применяют нефтяное отопление. Топочные газы, образующиеся в топке, проходят по пучку трубок и затем из дымовой коробки отводятся в трубу. Благодаря короткому пути —

газов кпд этих К. п. до

Фигура 22. Фигура 23.

отсутствует, м. б. расположен в дымовой коробке или внутри дымогарных трубок. Питание производят обычно через цилиндрич. стенку котла на середине высоты вблизи дымовой камеры; продувочный клапан рас- полагают внизу стенок, окружающих огневую коробку. Очистка труб изнутри совершается сравнительно просто—банником через дверцу в передней части дымовой камеры; очистка накипи с внешней их стороны чрезвычайно затруднительна в виду незначительности свободного внутреннего пространства в котле, а часто, и совершенно невозможна. К достоинствам локомобильных К.п. относятся общая компактность всего устройства·, отсутствие обмуровки, возможность придания К. п. передвижности и сравнительно высокое использование занимаемой площади. Главнейшими недостатками являются низкое напряжение поверхности нагрева, трудность очистки трубок от накипи и в связи с этим высокие требования, предъявляемые к качеству питательной воды, а также малая экономичность. К. п. этой системы англ, типа применяются почти исключительно в передвижных локомобилях, немецкого типа— в небольших стационарных установках.

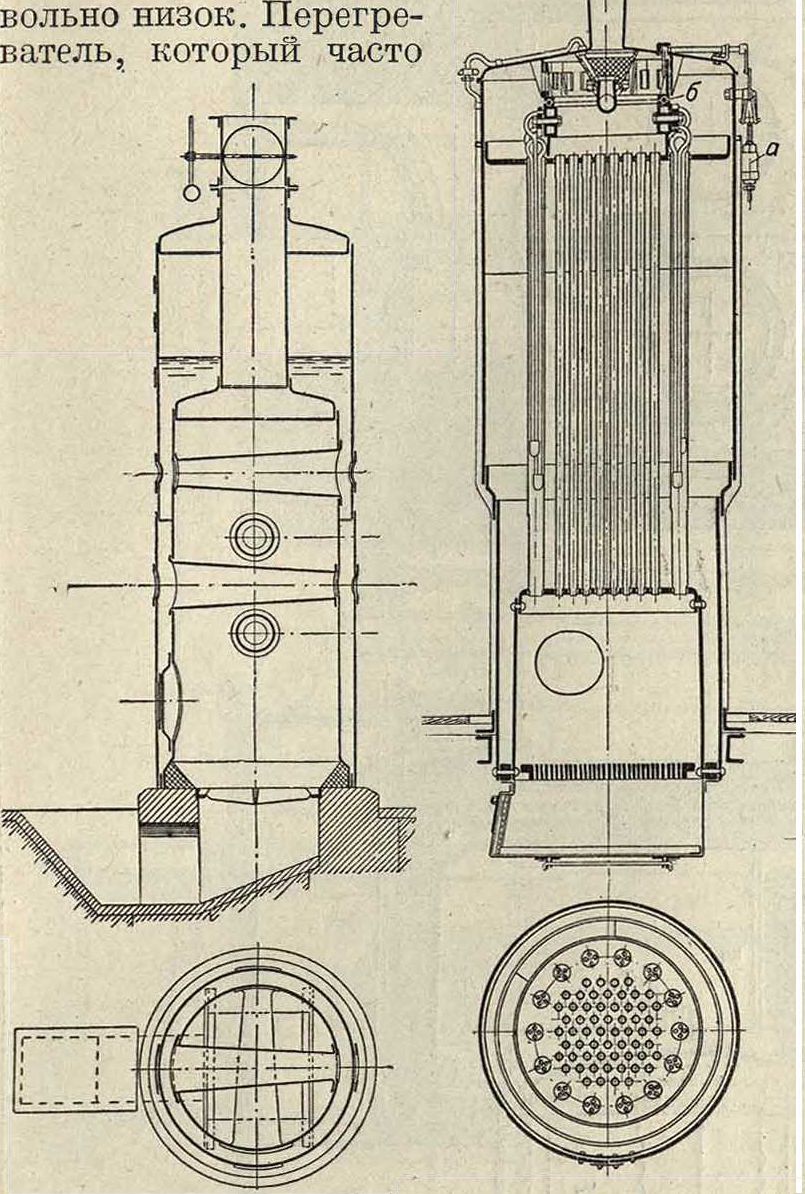

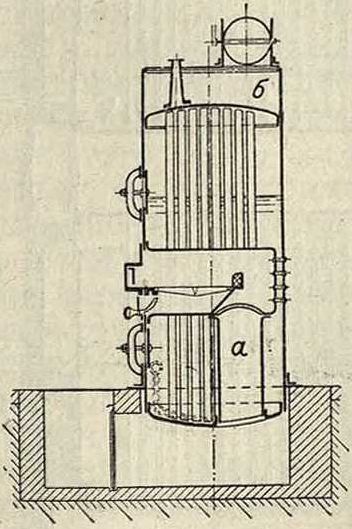

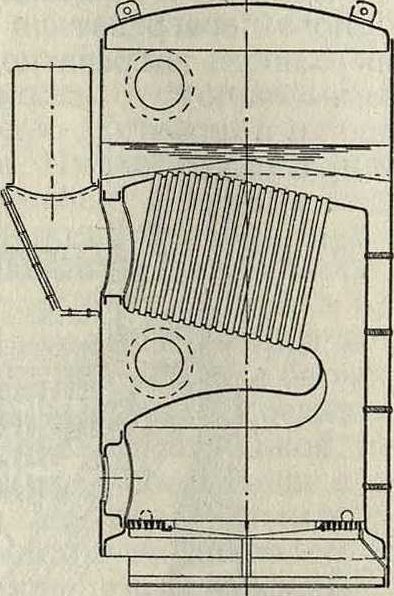

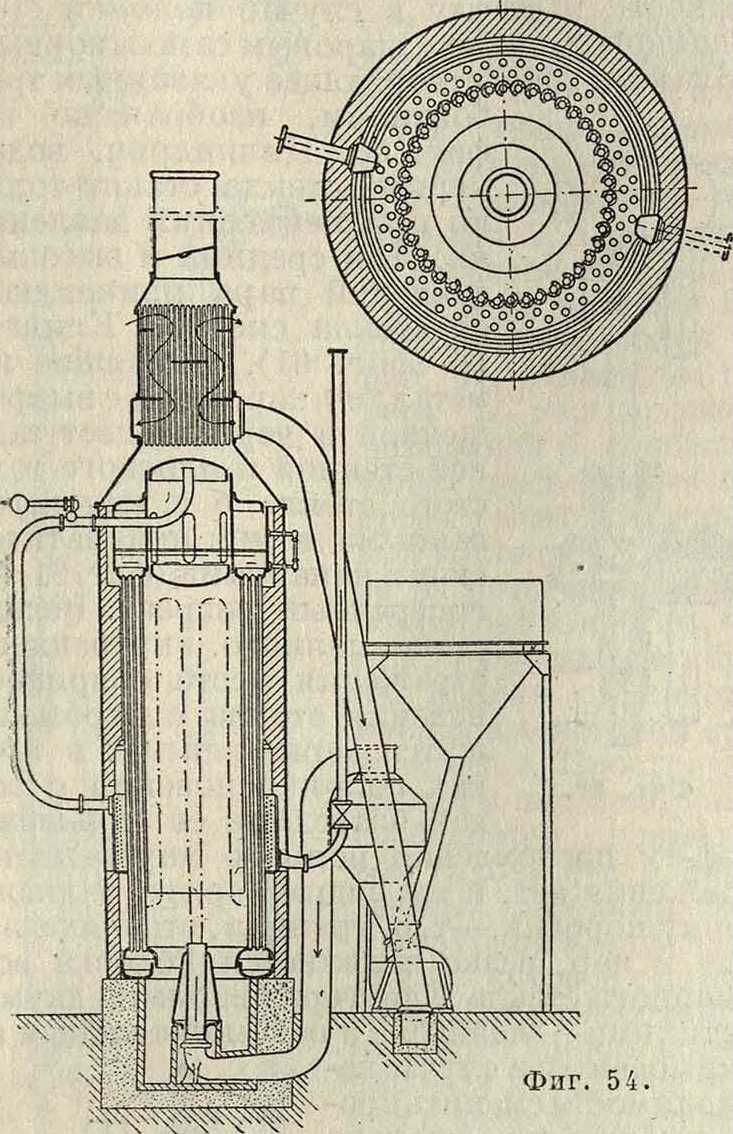

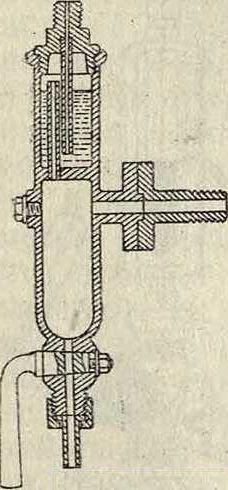

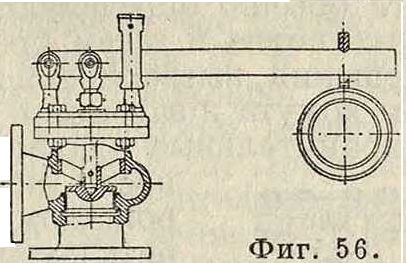

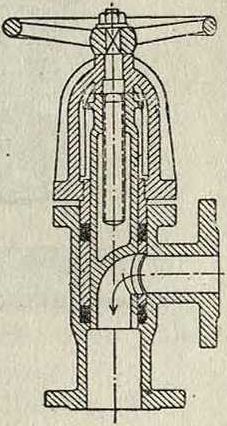

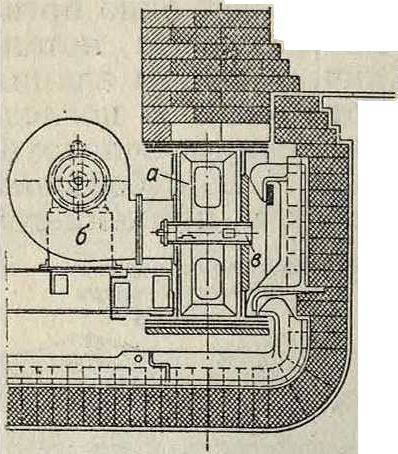

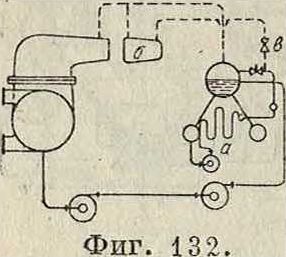

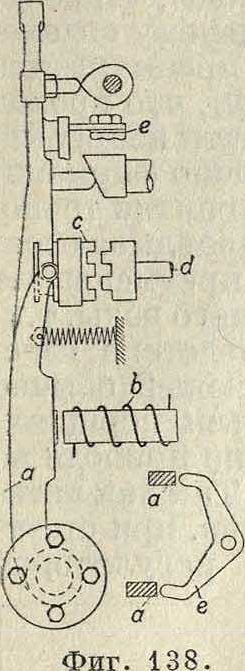

Вертикальные К. построятся преимущественно для весьма малых поверхностей нагрева, когда главным условием яв ляется не экономичность всей установки, а ее дешевизна и малая занимаемая площадь пола. Наиболее простым типом является ж а-ротрубный вертикальный К. п., который обычно для увеличения поверхности нагрева снабжают кипятильными трубками (фигура 22); для возможности очистки от накипи внутренней поверхности кипятильных трубок в барабане против обоих концов их вырезаны лючки. Топка (плоская колосниковая решетка, как и во всех других системах вертикальных К. п.) помещается внутри жаровой трубы, и топочные газы уходят из нее непосредственно в дымовую трубу. В виду значительного развития экранной поверхности нагрева эти К. п. допускают сравнительно высокое напряжение площади нагрева. Их основным недостатком является, весьма малая экономичность.О г н е т р у б-н ы е вертикальные К. п. с прямым ходом дыма допускают несколько лучшее использование топлива и строятся нескольких типов, отличающихся однако лишь в мелочах. На фигуре 23 изображен вертикальный огнетрубный К. п. с пароперегревателем, расположенным в дымогарных трубках крайнего ряда. Регулировка перегрева совершается автоматически при помощи термостата а, поворачивающего посредством системы рычагов круговую заслонку б, открывающую или закрывающую проход топочным газам через крайний ряд дымогарных трубок. Вертикальные огнетрубные К. п. с обратным хо дом дыма бывают двух различных типов: с вертикальными и горизонтальными дымогарными трубками. Первый тип изображен на фигуре 24; здесь топочные газы проходят из топки по жаровой трубе а вниз, затем идут то пучку дымогарных трубок вверх и, собираясь в дымовой камере б, уходят в дымовую трубу. К. п. второго типа весьма распространены в Англии под названием котлов Кокрана (Cochran, фигура 25); К. п. состоит из цилиндрич. наружи, барабана, закрытого сверху выпуклым, а снизу вогнутым полусферич.

Фигура 24. Фигура 25.

днищами; на середине барабана вырезаны два больших прямоугольных отверстия и в них вставлены две плоских трубных доски а и б, снабженные отогнутыми бортами соот-

Фигура 26.

ветственной формы. Топка помещается в нижнем палусферическ. днище, служащем т. о. стенкой топки; топочные газы через патрубок в переходят в огневую коробку, закрытую сзади выложенной шамотом дверцей г, оттуда проходят через пучок дымогарных тру-

новками, они частью применяются в качестве вспомогательных К. п. в химической промышленности и вообще применяются там, где пар требуетсявограниченном количестве.

Двойные жаротрубные и огне-трубныеК. п. (так называемым экономические)

бок д и, собравшись в дымовой камере е, уходят в дымовую трубу. Этот К. п. обладает рядом преимуществ по сравнению с другими типами огнетрубных вертикальных К. п.; так например, он удобен для чистки не только внутренней, но и наружной поверхности дымогарных трубок вследствие значительного ничем не суженного пространства наверху его, обладает высоким кпд (по данным фирмЬц до 75%). Недостаток его, общий впрочем всем вертикальным К. п.,—невозможность создания крупных единиц и трудность присоединения пароперегревателя. К. п. системы Крадлея (Crad-ley) отличается от описанного выше лишь тем, что у него .огневая коробка полностью находится внутри котла и передняя трубная доска не плоская, а является частью цилиндрической поверхности барабана котла. Питание всех вертикальных К. п. совершается в верхнюю часть барабана, продувка производится в низшей точке водяного пространства. Обмуровка почти всегда отсутствует; вес К. п. передается непосредственно фундаменту, на котором он стоит. Область применения вертикальных К. п. ограничивается мелкими уета-

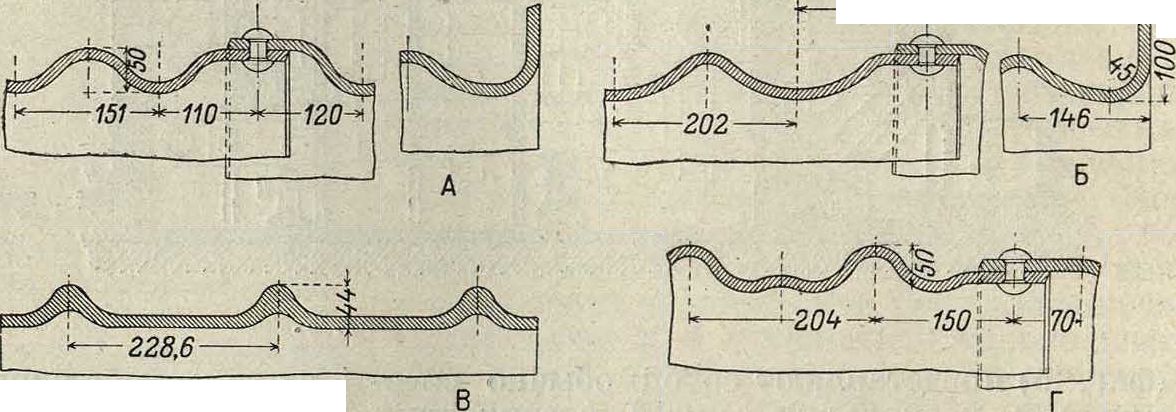

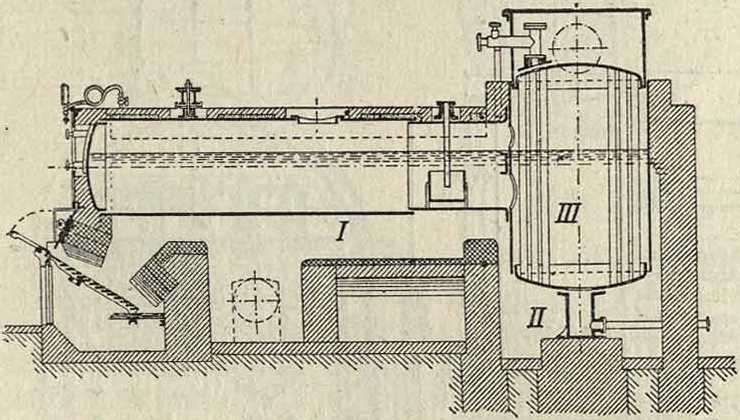

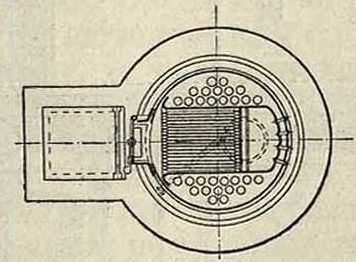

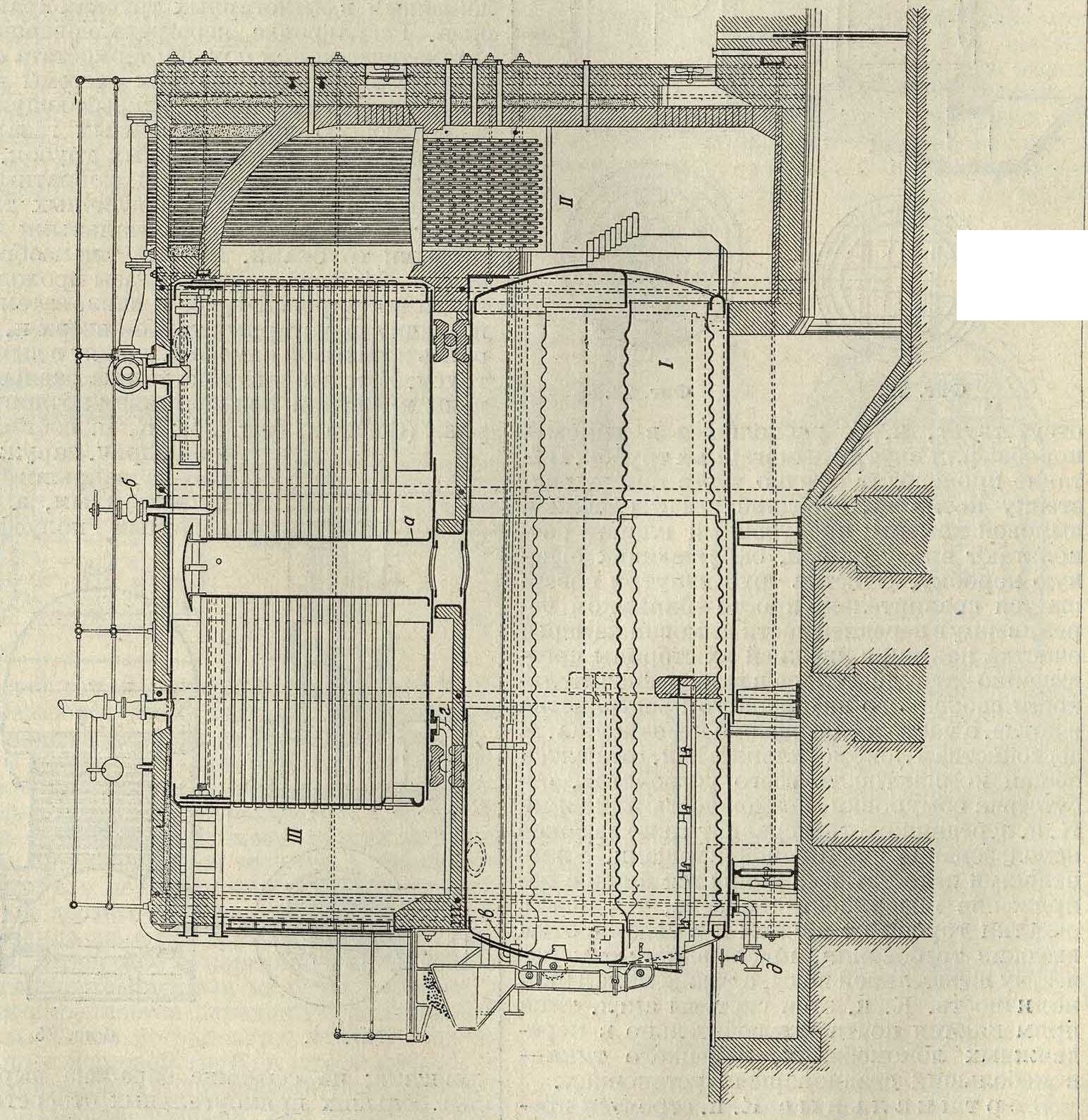

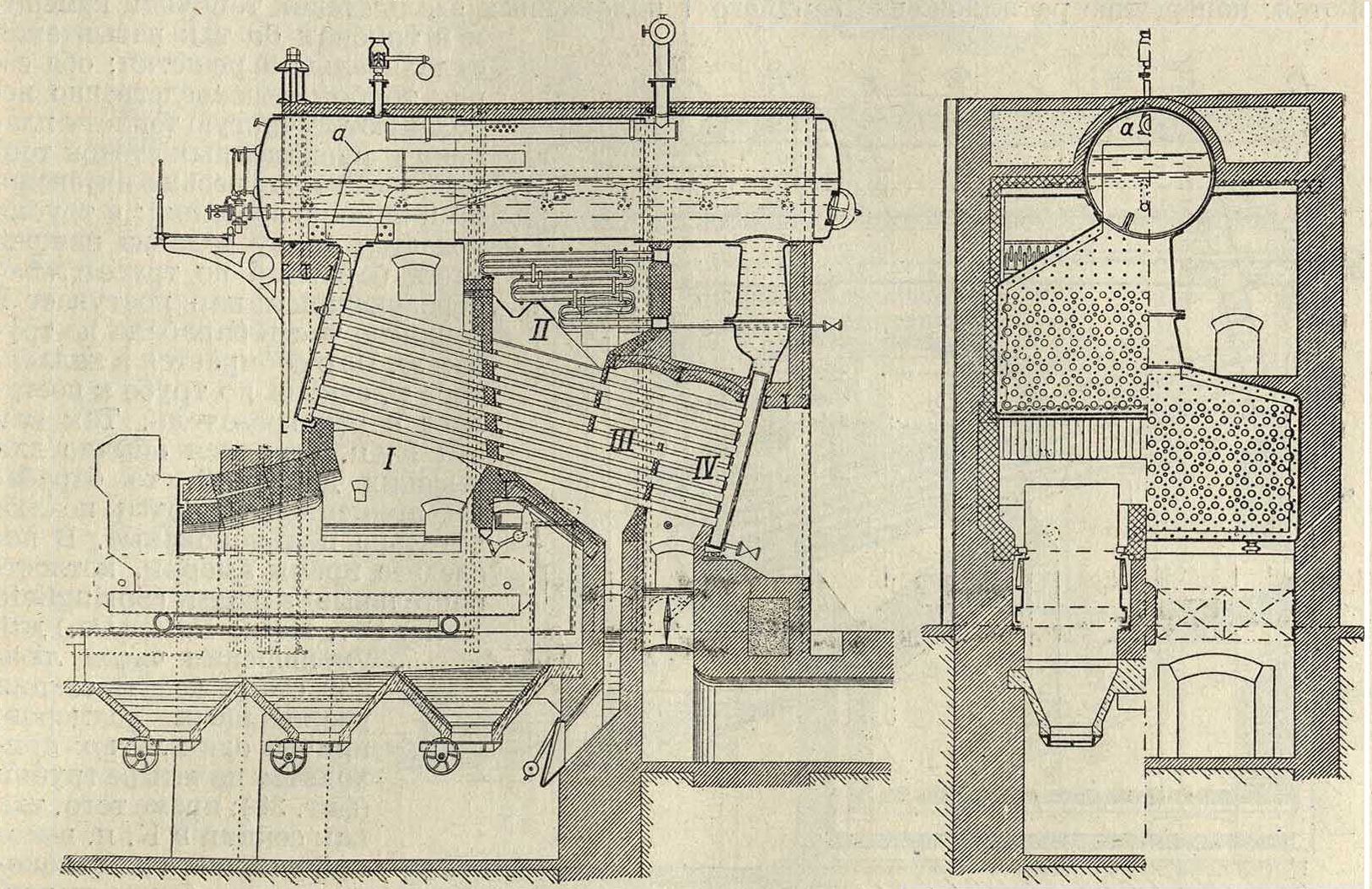

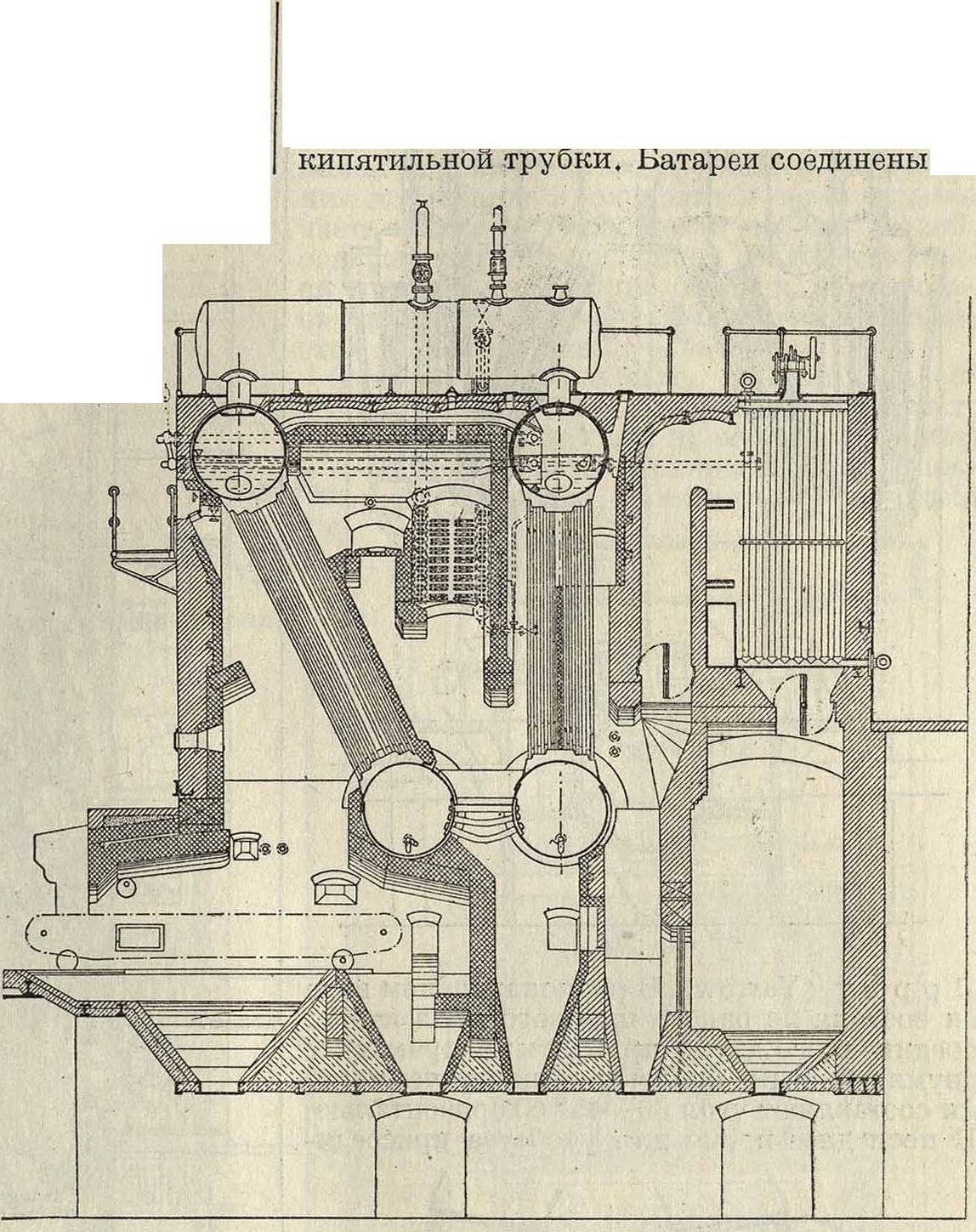

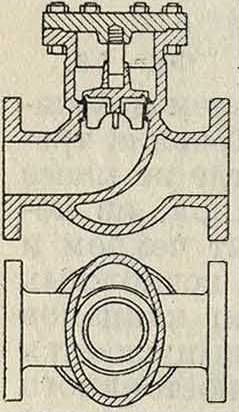

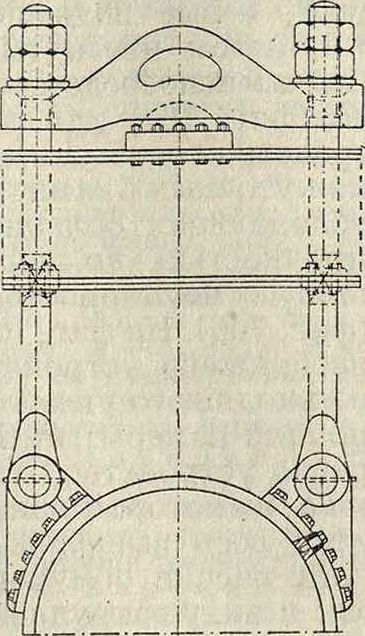

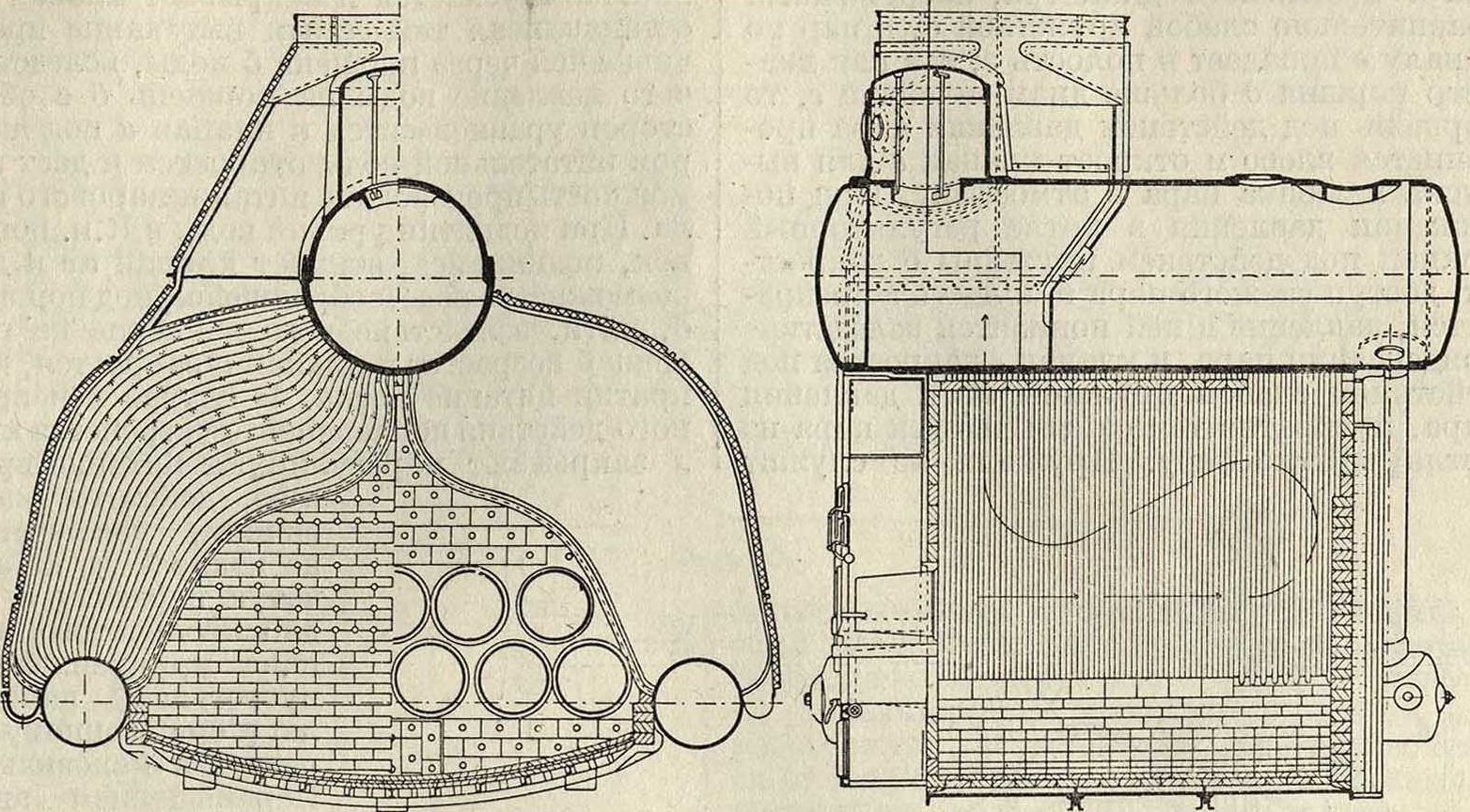

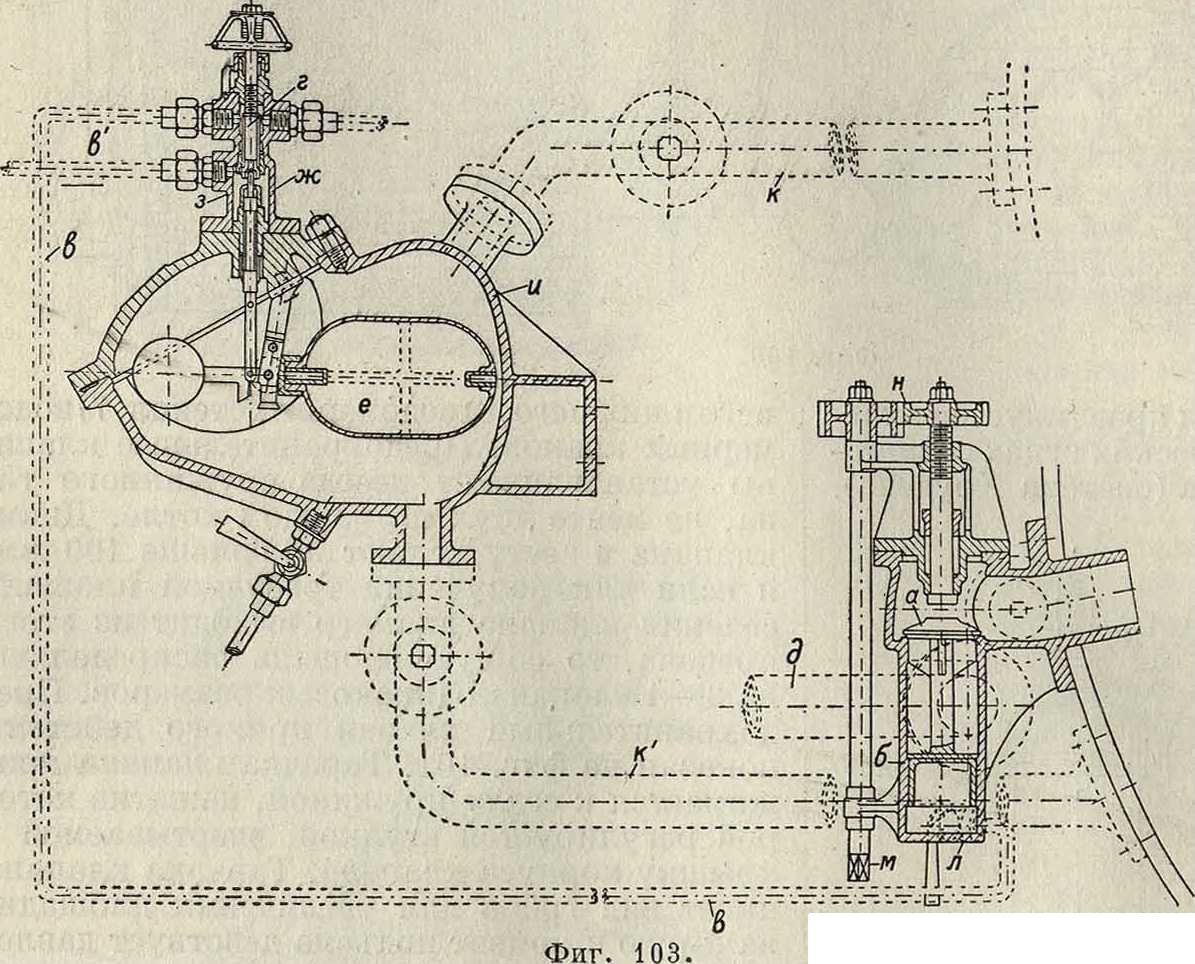

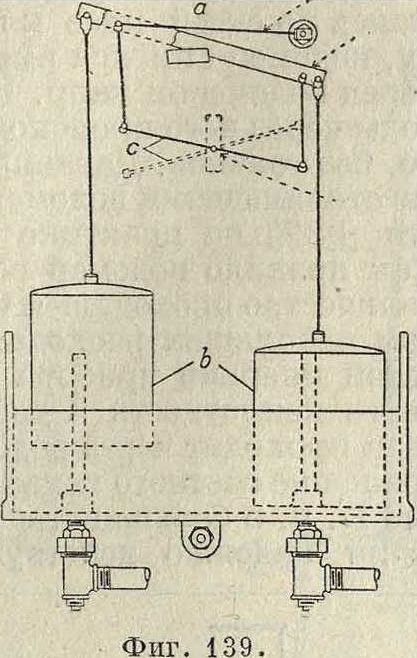

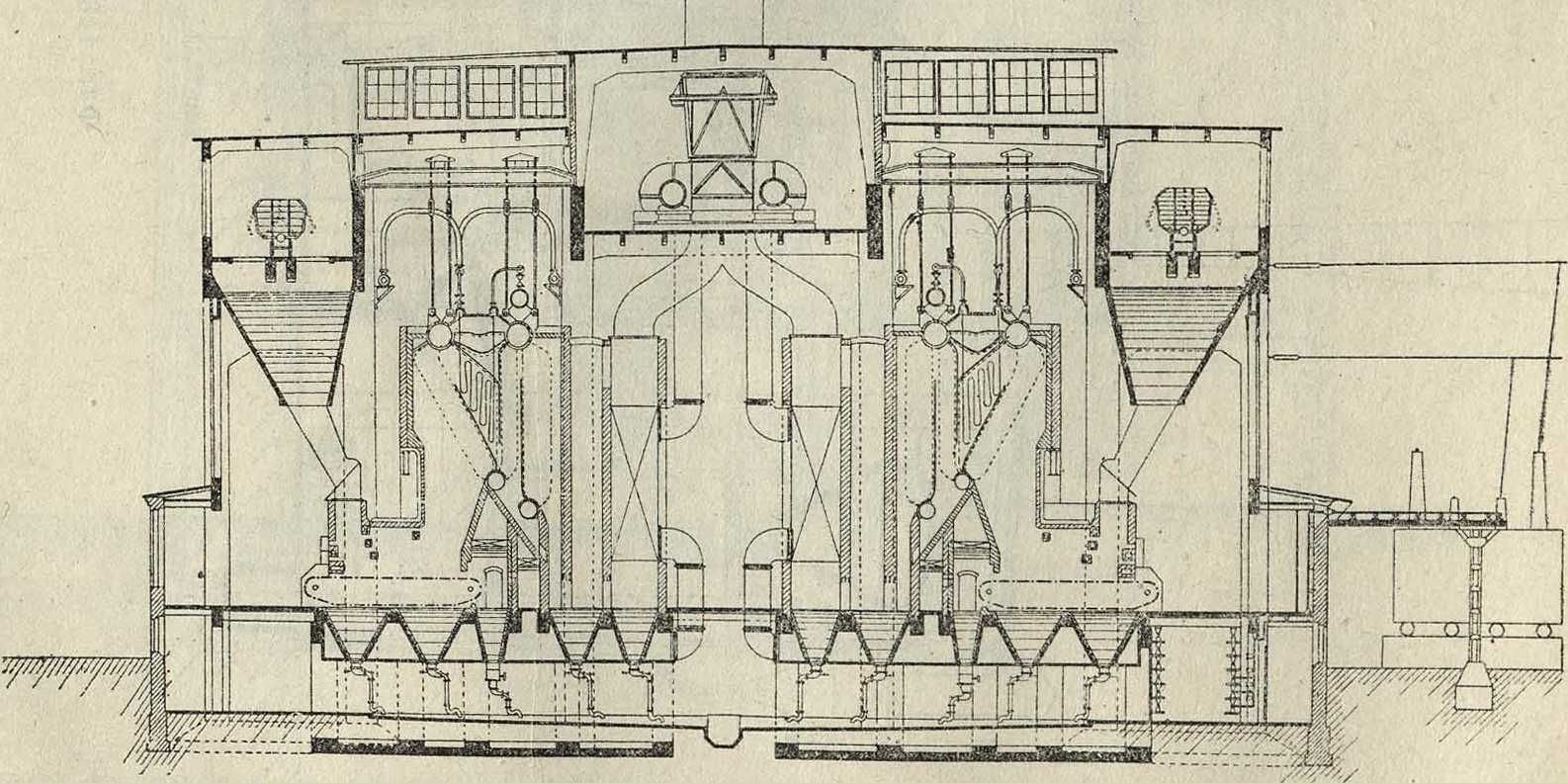

получили довольно значительное распространение, особенно для небольших установок. В простейшем виде К. п. этой системы представляют собой два котла—жаротрубный и лежащий над ним огнетрубный, соединенные между собой несколькими соеди-нительными штуцерами. Крупным недостатком этого типа, заставившим вообще отказаться от его применения, является чрезвычайно высокая влажность пара, вызываемая тем обстоятельством, что наиболее сильное парообразование происходит в нижнем жаротрубном котле и пар должен до зеркала испарения пройти через слой воды до 3 ж высотой; поэтому современные двойные К. п. устраиваются всегда с двумя раздельными зеркалами испарения—для верхнего и нижнего котла. Водяные пространства обоих котлов делаются также раздельными или же соединяются между собой. К. п. первой системы, то есть с двумя водяными и двумя паровыми пространствами, изображен на фигуре 26. Нижний котел—трехжаротрубный, верхний—огнетрубный; паровые пространства соединены патрубком а, водяные же пространства не сообщаются непосредственно друг с другом; это последнее обстоятельство заставляет производить питание каждого кот-, ла отдельно (иногда нижний котел питают от верхнего через сливную трубу) и иметь наблюдение за уровнем воды как в верхнем, так и в нижнем котле. Питание верхнего котла -

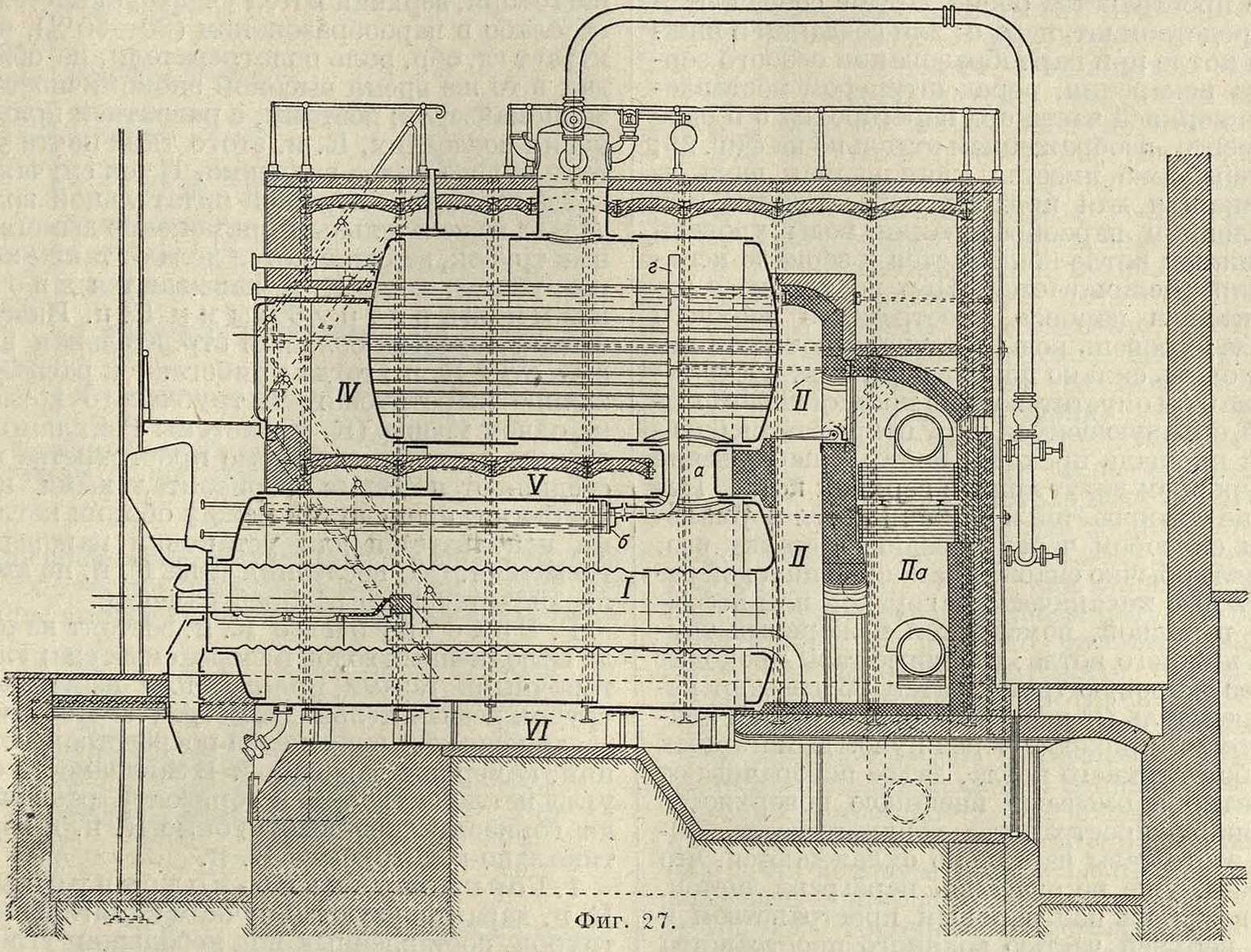

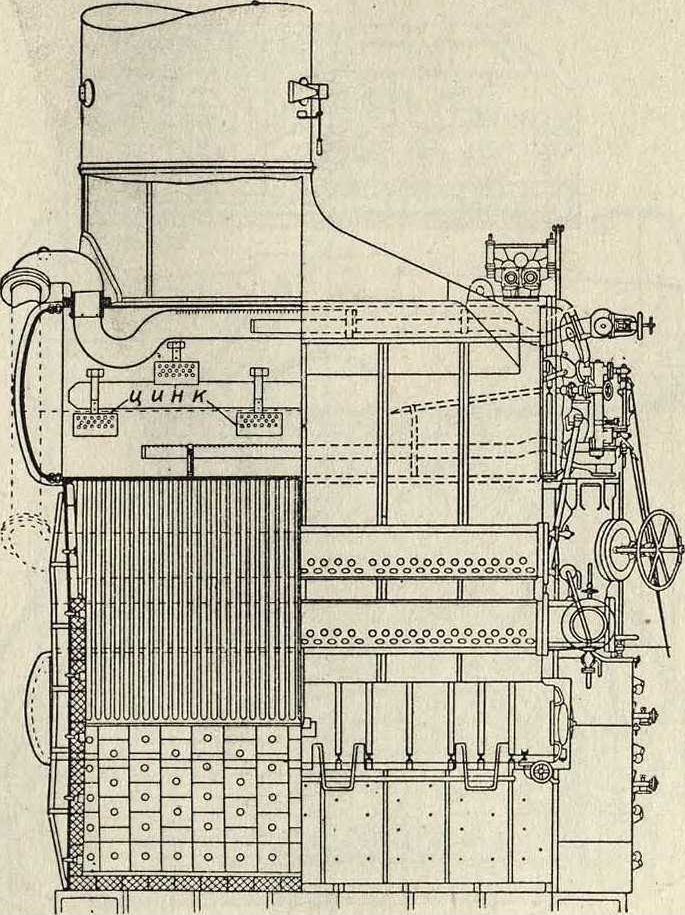

0

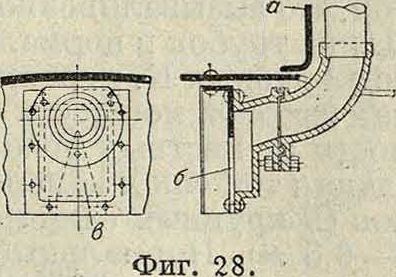

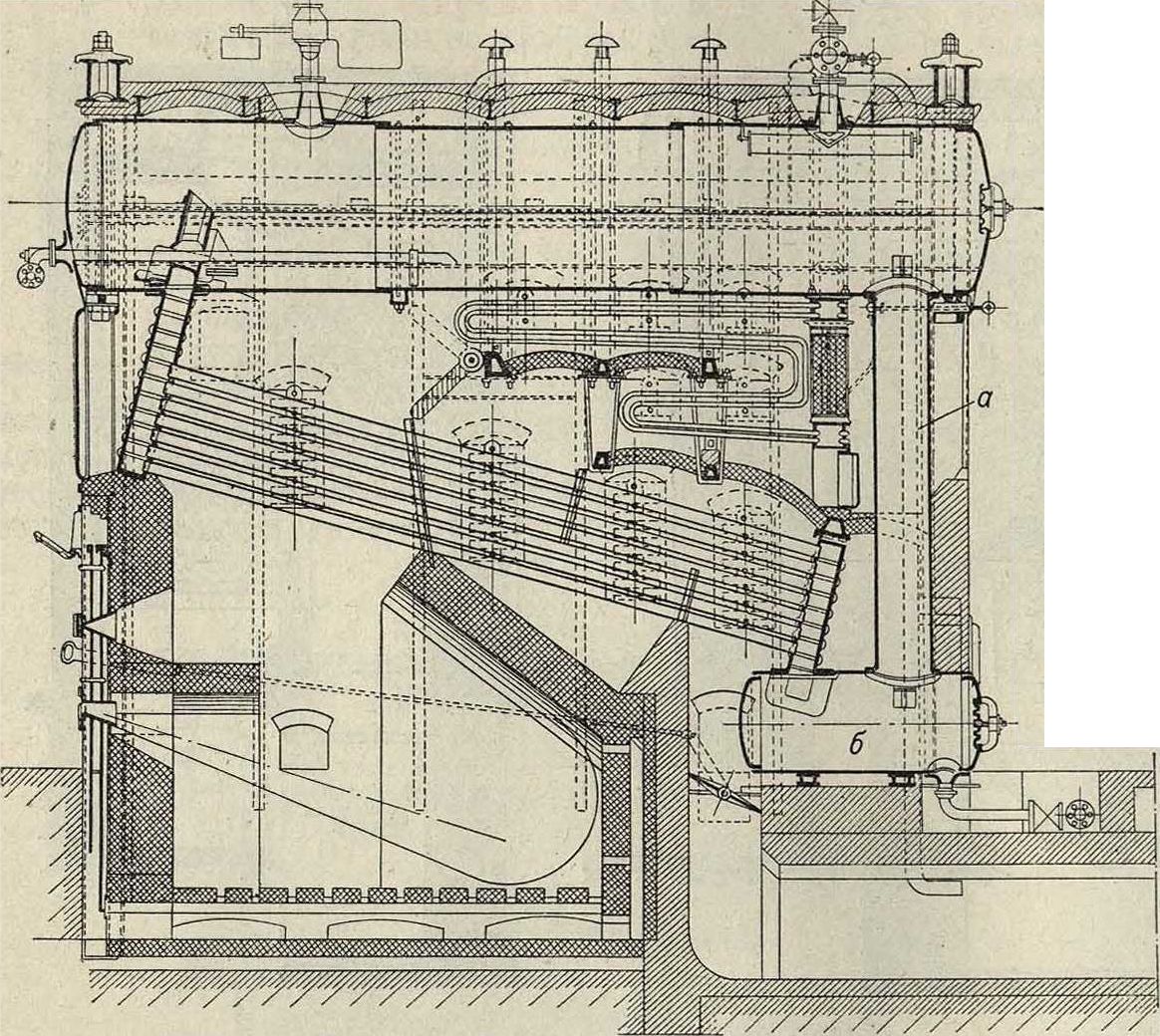

производится через верх у б, а нижнего—через переднюю стенку у в Продувочные патрубки г и д—также отдельные для каждого котла. Эти недостатки уничтожены в К. п. с сообщающимися водяными пространствами и двумя зеркалами испарения (фигура 27). Водяные пространства обоих котлов сообщаются посредством штуцера а; для создания в нижнем котле при парообразовании особого зеркала испарения, перед штуцером поставлена в верхней части его перегородка б в виде сегмента, изображенная отдельно на фигуре 28; в переборке имеется клиновидная щель в, служащая для прохода пара, причем при усиленном парообразовании воды уровень в нижнем котле понижается и зеркало испарения увеличивается. Пар по трубке г отводится в паровое пространство верхнего котла; уровень воды в нижнем котле не может очень сильно понизиться, т. к. после того, как он опустится ниже кромки перегородки б, образующемуся пару открывается большая площадь прохода; поэтому наблюдение за уровнем ведут лишь в верхнем котле. Питание совершается в нижний котел нормальным способом через переднюю стенку его. Топка, обычно снабженная колосниковой решеткой с механическ. загрузкой или нефтяной горелкой, помещается в жаровых трубах нижнего котла; топочные газы проходят через жаровую трубу, затем обогревают перегреватель (<° перегрева регулируется кла-паном) и проходят через пучок дымогарных трубок верхнего котла, далее поворачивают обратно и омывают внешнюю поверхность водяного пространства верхнего котла. После этого газы настолько охлаждаются, что можно, уже не опасаясь перегрева листов, провести их над паровым пространством и над верхней частью водяного пространства нижнего котла; наконец, омыв нижнюю поверхность нижнего котла, газы уходят в дымовую трубу. Вес верхнего котла передается обычно нижнему через особые опоры, иногда делаемые подвижными (фигура 26); иногда для разгрузки нижнего котла вес верхнего барабана воспринимается балками, заделанными в стены обмуровки К. п.; нижний котел покоится на опорах, стоящих непосредственно на фундаменте. Относительно золоудаления и очистки остается в силе сказанное выше о жаротрубных и трубчатых К. п. К достоинствам этой системы К. п. должны быть отнесены: 1) экономичность использования тепла топлива: кпд котла вместе с перегревателем достигает 82—84%, 2) сравнительно хорошее использование площади пола. Главным недостатком их является отсутствие планомерной циркуляции; в этом отношении имеется резкая разница между К. п. с раздельными и общими водяными пространствами. В то время как первые обладают лучшей циркуляцией во время растопки котла, что понижает время (2—2,5 ч. против 3—5 ч.) и расход топлива на нее, вторые обнаруживают во время работы значительно меньшую разность <° в различных точках обоих котлов. Последнее свойство, часто ведущее в К. п. первого типа к возникновению напряжений, влекущих за собой неплотности швов и образование течи в местах развальцовки трубок, заставляет отдать предпочтение второ-

1 му типу,особеннотам,^продолжительность растопки не играет большой роли. Двойные К. п. пользовались одно время большим распространением в средних и крупных промышленных установках. В настоящее время они вытесняются водотрубными К. п. Вообще говоря, верхний котел участвует настолько слабо в парообразовании (20—30%), что играет гл. обр. роль подогревателя, не обладая в то же время высокой экономичностью экономайзеров; поэтому, с развитием применения последних, К. п. этого типа почти утратили свое былое значение. В тех случаях, когда отсутствие хорошей питательной воды делает нежелательным применение дымогарных трубок, верхний котел делают также жаротрубным; такие К. п. называются двойными жаротрубными К. п. Иногда бывает неудобна большая строительная высота ртих К. п.; тогда прибегают к расположению жаротрубного и трубчатого котлов на одном уровне (К. п. системы Рейхлинга),. причем водяные и паровые пространства их соединяются двумя горизонтальными патрубками; промежуток между обоими котлами используется для установки пароперегревателя. Оба последних типа К. п. не имели значительного распространения.

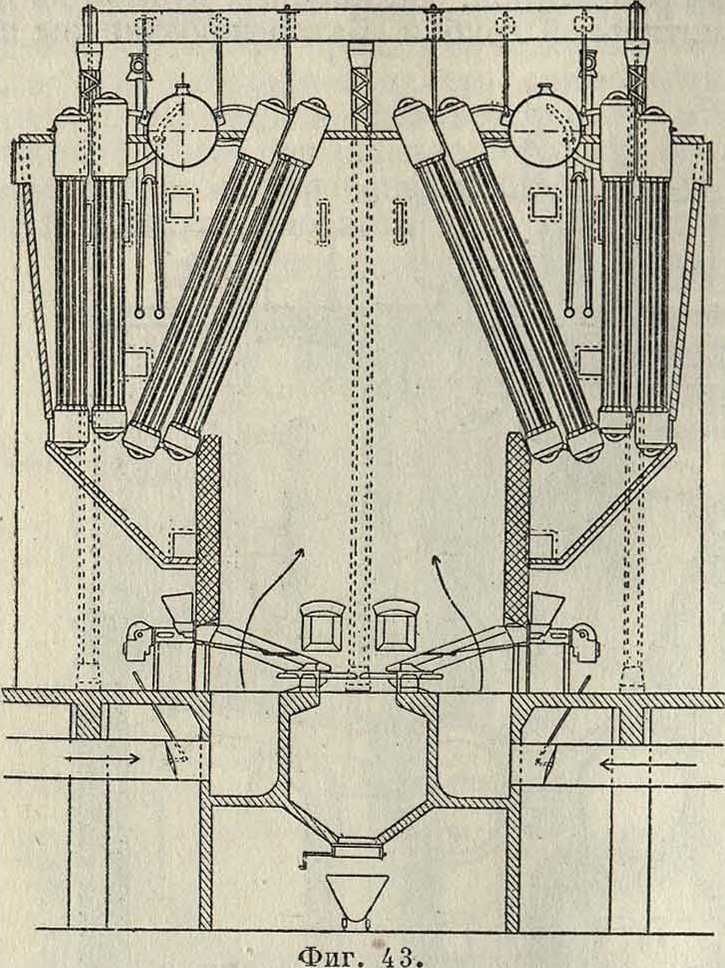

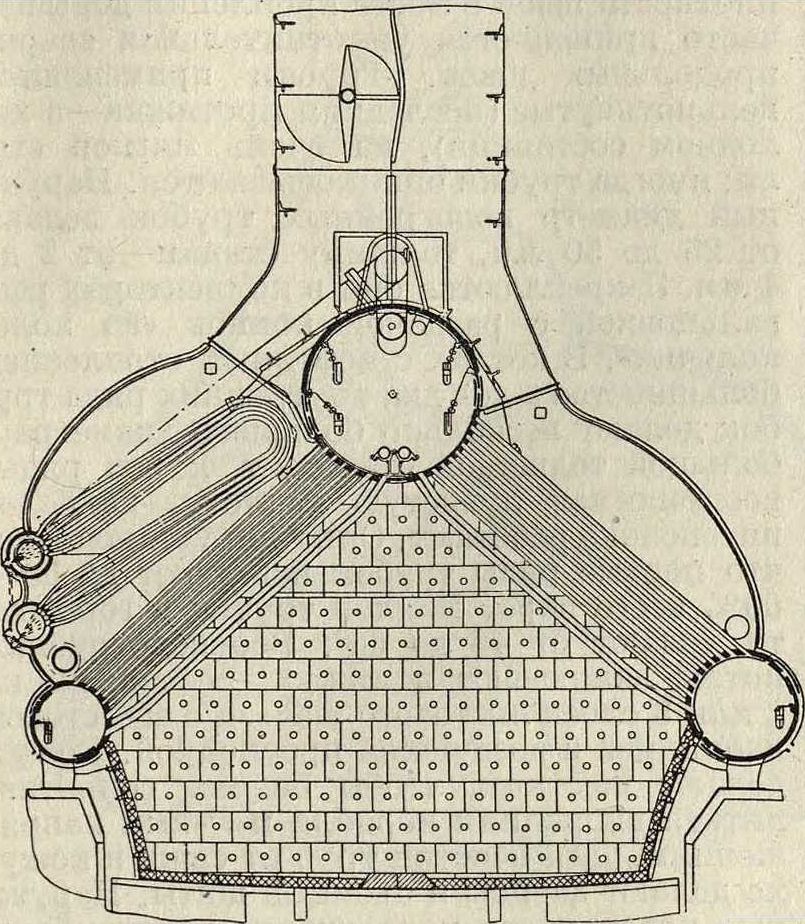

Г. Водотрубные К. п. состоят из ряда наполненных водой и омываемых снаружи топочными газами прямых или изогнутых трубок незначительн. диаметра (76—102 миллиметров), соединенных в одно целое посредством секций, камер или барабанов. В зависимости от угла наклона трубок к горизонту различают горизонтально-водотрубные К. п. и вертикально-водотрубные К. п.

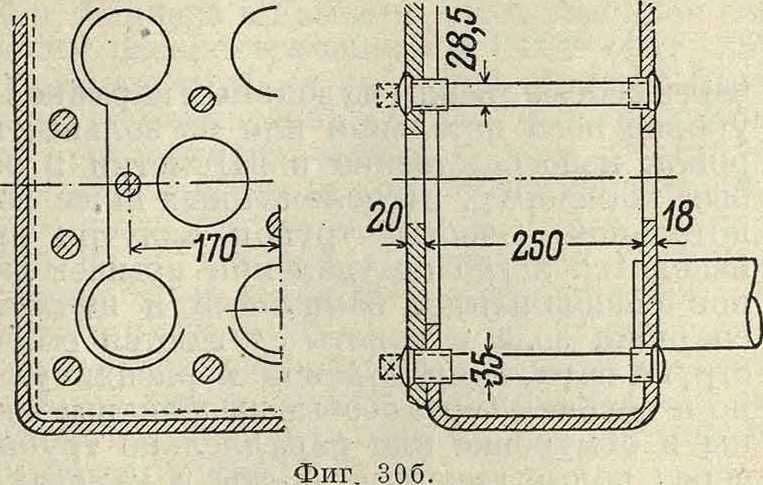

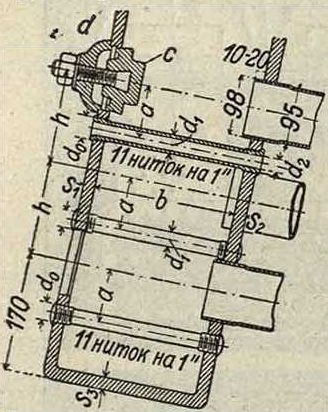

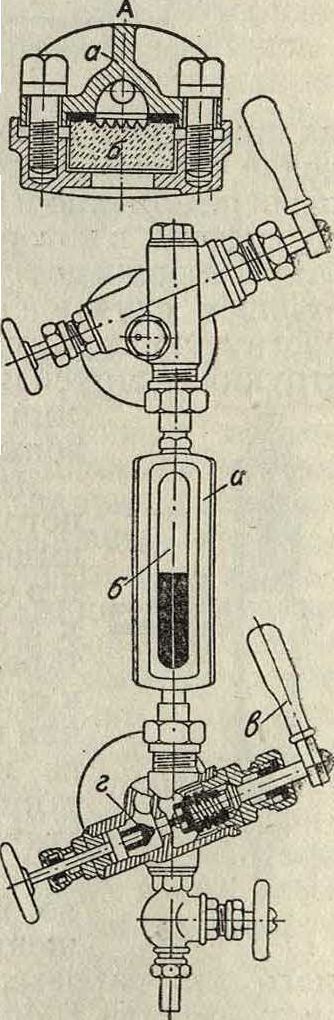

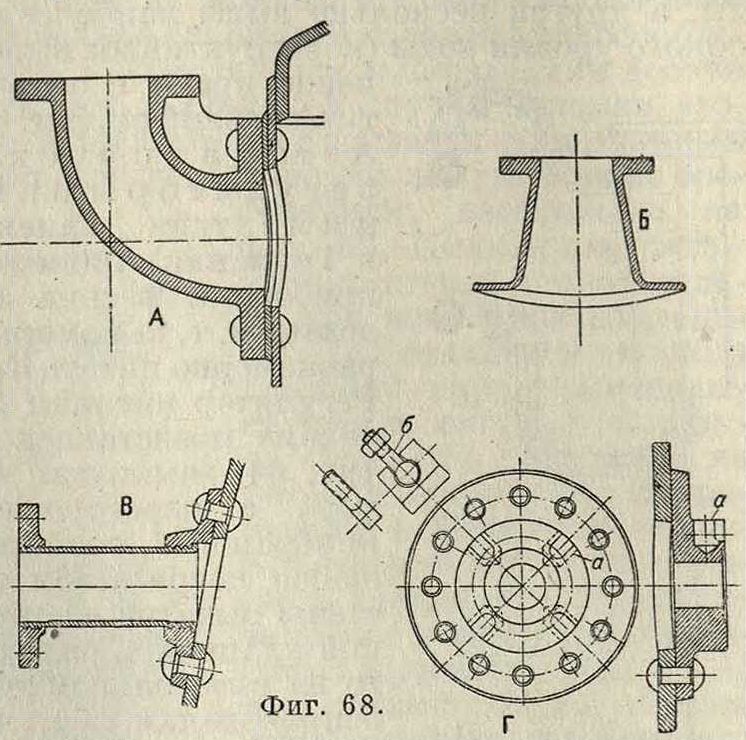

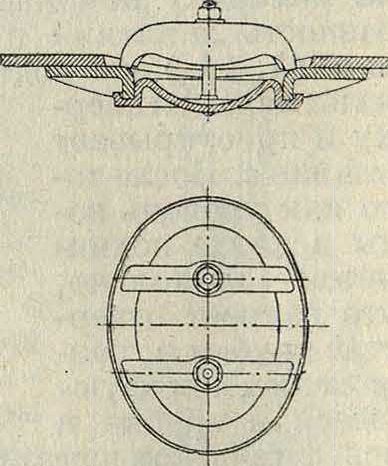

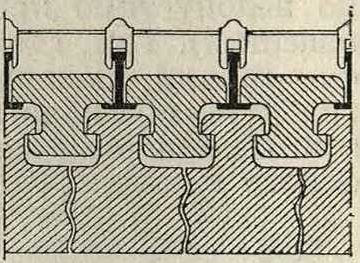

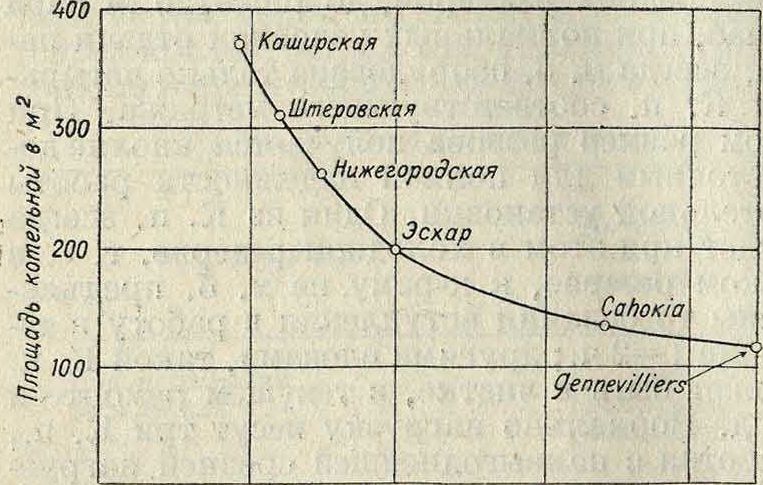

1.Горизонтально-водотрубные К. п. характеризуются пучком кипятильных трубок, поставленных под небольшим углом а к горизонту (tga<l:l, обычно 1:5-7-1:4), что необходимо для создания при работе постоянного восходящего тока воды, поддерживающего хорошую циркуляцию. Обеспечение правильной циркуляции и снабжения, в особенности нижних, подверженных действию лучистой теплоты рядов трубок, постоянным притоком воды составляет главную задачу конструктора. В связи с увеличением интенсивности парообразования вместо применявшихся раньше 10—12 горизонтальных рядов трубок в настоящее время берется только 7—8, так как в первом случае нижние трубки иногда плохо снабжались водой,что вызывало возможность их перегрева. Длина трубок в нормальных горизонтальноводотрубных К. п. равна в среднем 5л,в котлах высокой мощности ее изменяют в зависимости от местных условий, гл. обр. для создания топочной камеры достаточных размеров (в крупных единицах длина доходит до 6—6,5 м). Нормальный диам. кипятильных трубок—95 миллиметров (33/4 дм.), изредка меньше (89 лш^З1^ дм.) или больше (102лшг;4дм.), толщина стенок делается как правило равной 3,5 миллиметров, иногда же для первых рядов ее увеличивают до 4 миллиметров. Камеры являются наиболее слабым местом в этих К. п.; на фигуре 29 изображена нормальная сваренная камера, а в таблице 4 приведены нормальные размеры камеры для трубок 0 95 миллиметров при .различных давлениях пара.

Табл, 4.—Н ормальные размеры камер горизонтально-водотрубных К. п. в миллиметров (фигура 29).

| Наименование размеров | Давление в atm | |||

| 8 | 10 | 12 | 14 | |

| i /Расстояние е..

g 1 » h.. g I » а .. g g 1 Толщина стенок s,.. ί и ) » » s2.. 8 0 массивных распорных Id i. §я болтов с!0.. g Idι α> 0 полых распорных болтов { do. ^ d2 /Расстояние е. .. i » h.. 5 g ι » а.. ма Толщина стенок s,.. о 1 ) » » s2.. g t 0 массивных распорных (di. P.R болтов 1 do.. Ξα (di я 0 полых распорных болтов {do. V^2 · · · Толщина боковых стенок ί ? Jf? ‘ камеры s3 при разных b |. |

150

130 85 18 18 28 33.4 28.5 33.4 17 170 150 85 18 18 28 33.4 28.5 38,4 17 20 20 22 |

150

130 18 20 28 33.4 28.5 33.4 17 170 150 85 20 20 28 33.4 35 42,1 17 20 20 24 |

150

130 85 20 20 28 33.4 28.5 33.4 17 170 150 85 20 20 28 33.4 35 42,1 17 20 21 27 |

150

130 85 20 20 28 33.4 35 42.1 17 170 150 85· 20 22 28 33.4 35 42.1 17 20 22 29 |

Для возможности постановки и смены трубок и их очистки изнутри в передней стенке камеры против каждой трубки вырезано отвер-

Фигура 29.

стие (лючок), закрываемое особою крышкой с (фигура 29), вставляемой изнутри и затягиваемой гайкой, опирающейся на тарелку d. Крышки делают обычно цельнокованые

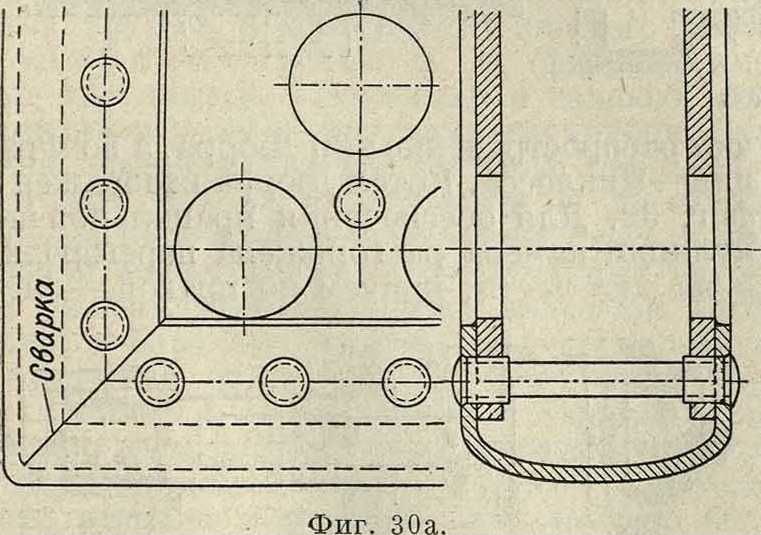

вместе с болтом, уплотнение соединения производится непосредственно металл по металлу или посредством особых прокладок. Сварные швы камеры являются ее наиболее слабым местом, поэтому стремятся свести количество их к минимуму. В Германии с этой целью были предложены конструкции (Гартмана—фигура 30а и Штейнмюллера—

фигура 306), в которых ббльш.часть сварки заменена клепкой; для уплотнения же шов сверху сварен автогенным способом. В США применяют камеры, изготовленные из двух листов с отогнутыми бортами, склепанных внахлестку посредине боковой стенки. Верхние барабаны делают обыкновенно клепаные, 0 2*800 миллиметров, а при сильно колеблющемся отборе пара > 1 300А-1 500 миллиметров, для создания достаточного водяного объёма. Сильные Г-ные напряжения верхнего барабана, вызываемые тем, что низ барабана охлаждается питательной водой, а верх нагревается паром, заставляют делать клепку круговых швов (за исключением приклепки днищ) всегда двойной, даже если расчет прочности требует лишь однорядного шва. Необходимо предусматривать всегда достаточное сечение каналов, подводящих воду к трубкам и отводящих пар от них; как минимум, дающий еще удовлетворительные результаты на практике, м. б. принято сечение, равное Ve—Ve4 площади сечения всего трубчатого пучка. Горизонтально-водотрубные К. п. снабжают обычно плоскими или ступенчатыми колосниковыми решетками; особенно часто применяют механич. цепные решетки. Нередко применяют также и нефтяные топки, а в последнее время в крупных установках почти исключительное распространение получили топки для сжигания пылевидного топлива. Топочные газы обычно проходят сначала через переднюю часть пучка кипятильных трубок вверх, омывают нижнюю поверхность барабана, затем обтекают трубки еще несколько раз в поперечном или же в наклонном направлении и затем уходят в боров. Перегреватель как правило помещается между пучком труб и барабаном

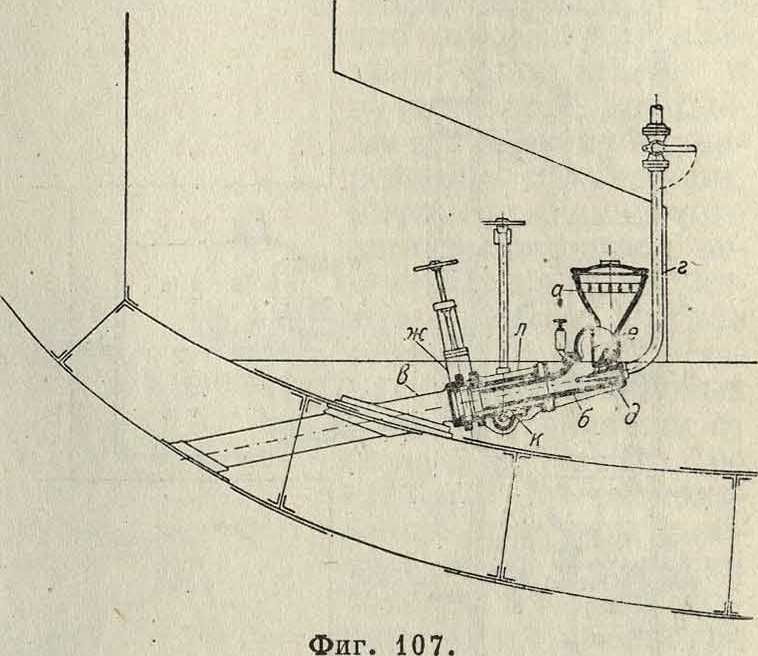

и обогревается газами по выходе их из первого вертикального дымохода; интенсивность перегрева регулируется заслонкой, которая открывает газам путь в боров помимо перегревателя. Питание производится как правило в верхний барабан с таким расчетом, чтобы вода попала в трубки лишь хорошо прогревшись. Продувка совершает-

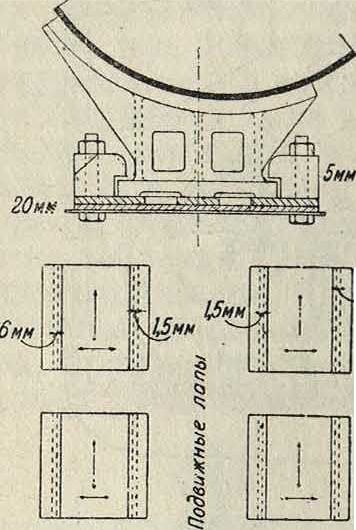

ся обычно йз нижней части задней камеры, к-рую для улавливания накипи и грязи опускают ниже последнего ряда трубок, образуя т. о. отстойник, или же из особого гря-

*зеуловителя (например в секцио-нальных котлах, в котлах Фицнера и Гампера). В виду сложности об-! щей формы К. п. особое внимание j J должен быть обращено на правильное уст-иi j ройство опор. Двухкамерные К. п. i I часто опираются на камеры, причем j в этом случае необходимо одну из них ставить на катки для возмож-I i ности свободного расширения тру-

I бок. Секциональные и однокамер-

1 I ные К. п., а также двухкамерные, у ii которых одна из камер не скреплена Г; жестко с барабаном, подвешивают VU*1 за барабан, причем весь вес К. п. Фиг 31. передается при посредстве попереч- ных балок стальным клепаным колоннам, стоящим непосредственно на фундаменте; т. о. кладка освобождена от нагрузки весом котла им. б. сделана значительно более легкой. Золоудаление производится обычно ровка. Основные недостатки: 1) сравнительно сложный и дорогой уход вследствие обилия лючков, создающего много мест возникновения возможных неплотностей, 2) трудность очистки и внутреннего осмотра камер и секционных коробок, 3) дороговизна и ненадежность камер и секционных коробок, в большинстве случаев сваренных впритык. Ряд ов двухкамерных котлов в Германии заставил издать закон, по которому нижняя часть передней камеры должна быть доступна постоянному осмотру .Горизонтально-водотрубные К. п. разделяются на однокамерные, двухкамерные, секциональные и батарейные.

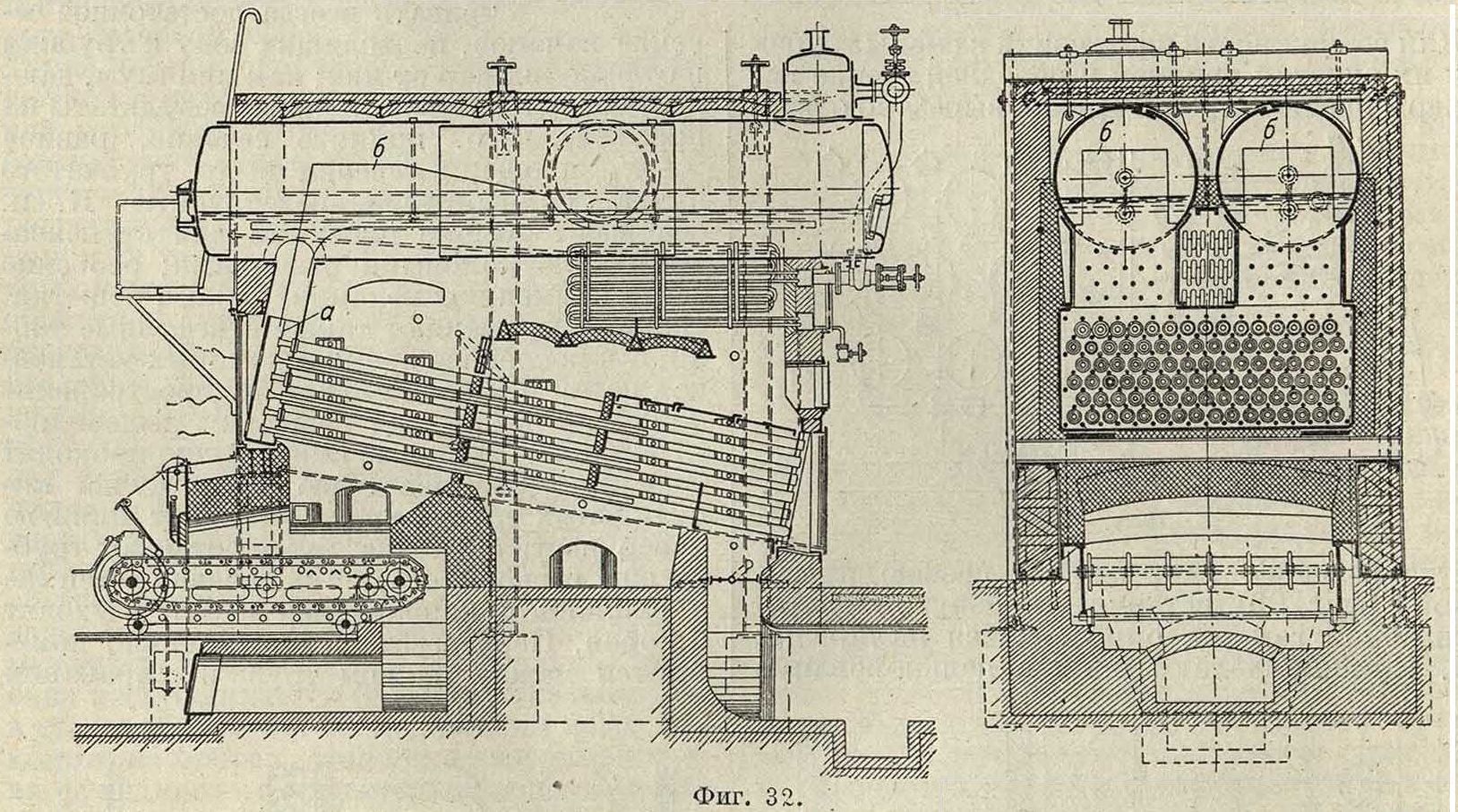

Однокамерные К. п. состоят из одной камеры, к которой присоединен ряд закрытых с другого конца кипятильных трубок. Для обеспечения циркуляции в однокамерных К. п. применяют двойные трубки, т. н. трубки Фи льда (фигура 31), в которых смесь пара и воды поднимается по наружному кольцевому пространству, тогда как вода опускается по внутренней трубке. Из однокамерных К. п. в Германии полу

через особые дверцы из зольных карманов на уровне пола котельной или из зольных воронок непосредственно в вагонетки в особых коридорах, расположенных ниже пола котельной. Очистка трубок изнутри производится легко по удалении крышек лючков специальными банниками и щетками; снаружи зола и копоть сдуваются обычно струей пара, направляемой перпендикулярно к трубкам через особые щелевидные дверцы в обмуровке или параллельно трубкам через полые анкерные болты в камерах. К достоинствам, общим для всех горизонтально-водотрубных К. п., должен быть отнесены: 1) высокое использование площади пола котельной (правда, за счет высоты), 2) возможность создания крупных единиц, 3) хорошая циркуляция воды, 4) быстрая растопка и быстрое выравнивание температуры в различных местах К. п., 5) удобство сопряжения с перегревателем, 6) легкая обму чил распространение тип Дюрра, а во Франции—Никлосса. Котел Дюрра изображен на фигуре 32. Для обеспечения правильной циркуляции камера разгорожена перегородкой а на две части, причем по правой,—смеж

ной с задней стенкой, омываемой топочными газами, поднимается смесь пара и воды, а по более холодной, левой, притекает вода из верхнего барабана; для более удобной чистки трубки делаются открытыми с обоих концов, причем задний конец закрывается особой крышкой. Для того чтобы поток пузырьков пара, поднимающийся из передней камеры и с нагреваемого днища верхнего барабана, не препятствовал притоку воды к -камере, устроена перегородка б,направляющая пар в заднюю часть котла и оставляющая воде проток по боковым, сравнительно холодным стенкам барабана. Устройство статном этого классического типа двухкамерных К. п. является ненадежность снабжения водой из барабана нижних рядов трубок, особенно нуждающихся в этом; объясняется это тем, что путь через верхние трубки является кратчайшим и большая часть воды протекает по ним. Для уничтожения этого недостатка питание задней ка

Фигура 34.

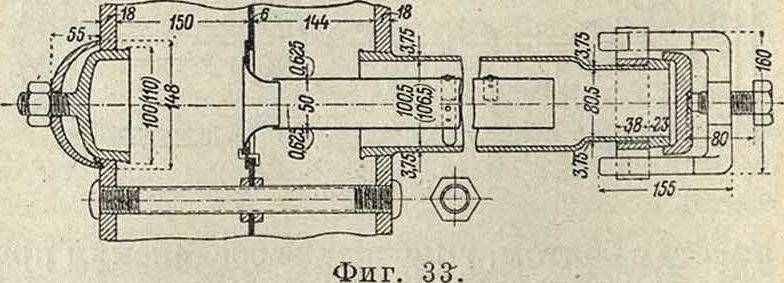

кипятильных трубок и лючков котла Дюрра, видно из фигура 33. Преимуществом однокамерных К. п. является возможность свободного расширения отдельных трубок; это однако не уравновешивает их недостатков—трудности очистки и в особенности недостаточно надежной циркуляции, следствием чего является перегорание кипятильных трубок, в особенности нижнего ряда.

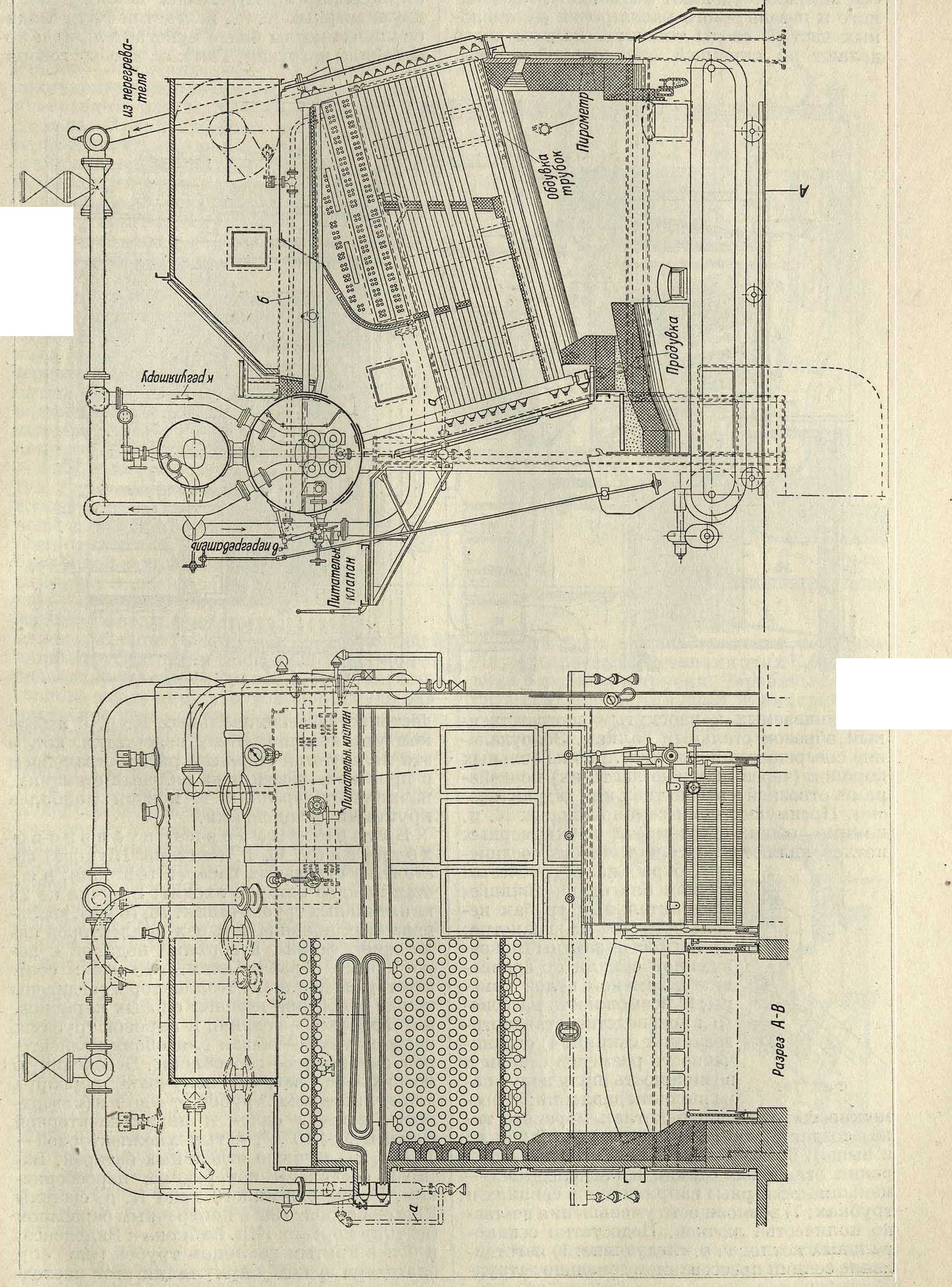

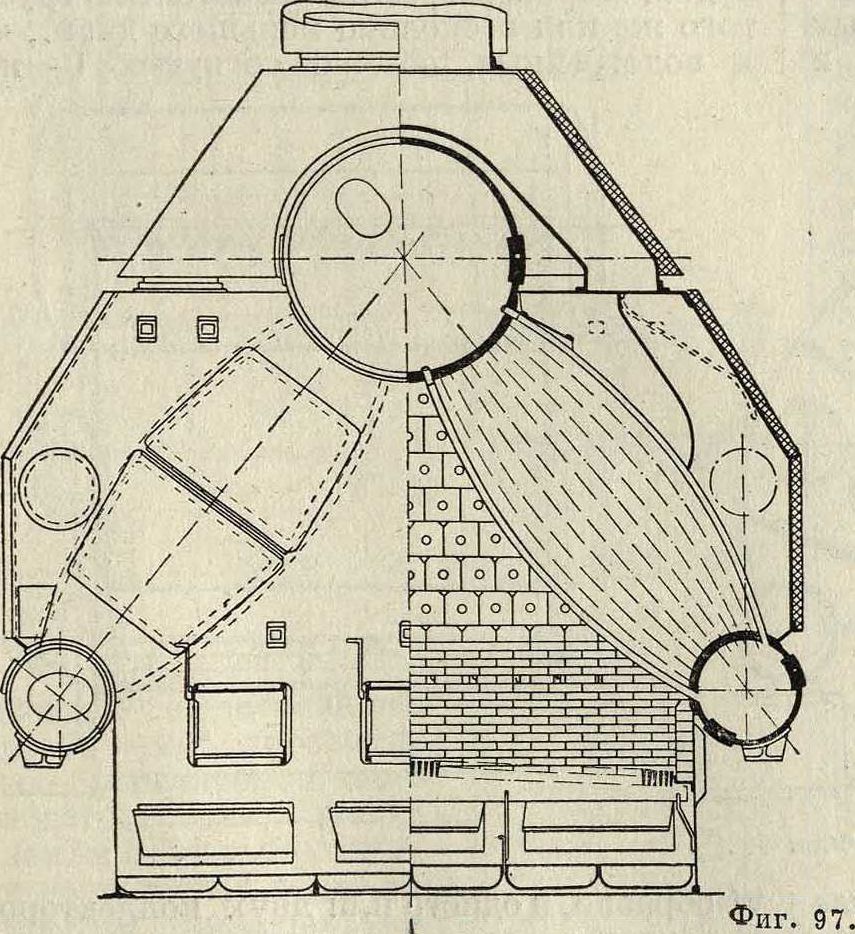

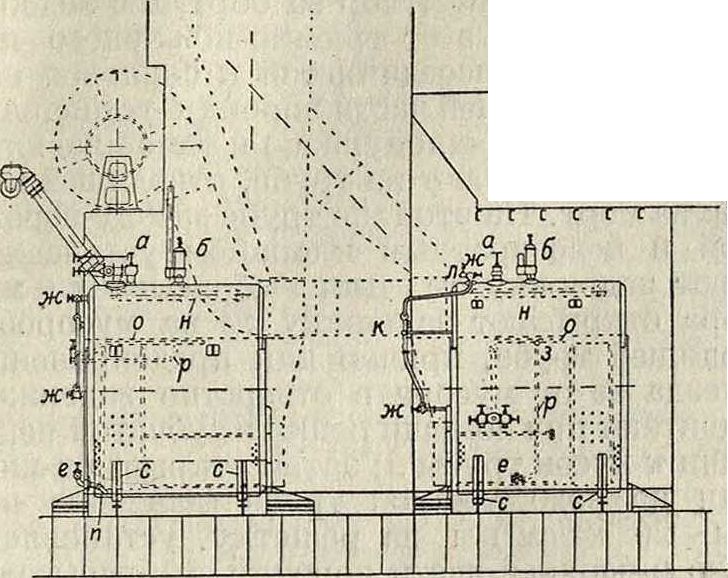

Двухкамерные К. п. (фигура 34) имеют две камеры—переднюю и заднюю, соединенные пучком кипятильных трубок. Задняя камера расположена ниже передней и служит для опускания воды из барабана; в передней камере собирается смесь пара с водой, вытекающая из кипятильных трубок и направляющаяся через патрубок (штуцер) в барабан. Вылетающая из переднего штуцера с большой скоростью струя пара отклоняется особым направляющим жоло-бом а параллельно оси барабана, чтобы не вызывать излишнего возмущения поверхности зеркала испарения, что привело бы к увеличению влажности пара. Особенностью К. п., изображенного на фигуре 34, является устройство опор: передний конец барабана подвешен к поперечным балкам, опирающимся на две колонны, а задний конец, котла опирается на катки посредством задней камеры. Т. о. обеспечено до известной степени свободное расширение как барабана, так и камер и пучка кипятильных трубок. Недо меры производится через ее нижний конец при помощи особых труб или же штуцеров, лежащих вне области нагрева; иногда этого же стремятся достигнуть путем расположения в задней камере особых перегородок или расставляяболее широко нижние ряды трубок (оба последних способа однако менее надежны). Типом котла с питанием задней камеры через ее нижнюю часть является К.п. Фицнера и Гампера, пользующийся широким распространением в СССР (фигура 35). Обратная труба а сообщает верхний барабан с грязевиком б, к к-рому непосредственно присоединена задняя камера. В остальном котел ничем не отличается от нормального типа двухкамерных К. п. Двухкамерные К. п. широко применяются в промышленности и небольших электроцентралях, однако их недостатки, гл. обр. наличие плоских камер значительного объёма, привели к тому, что в крупных установках они заменяются секциональными или вертикально-водотрубными К. п.

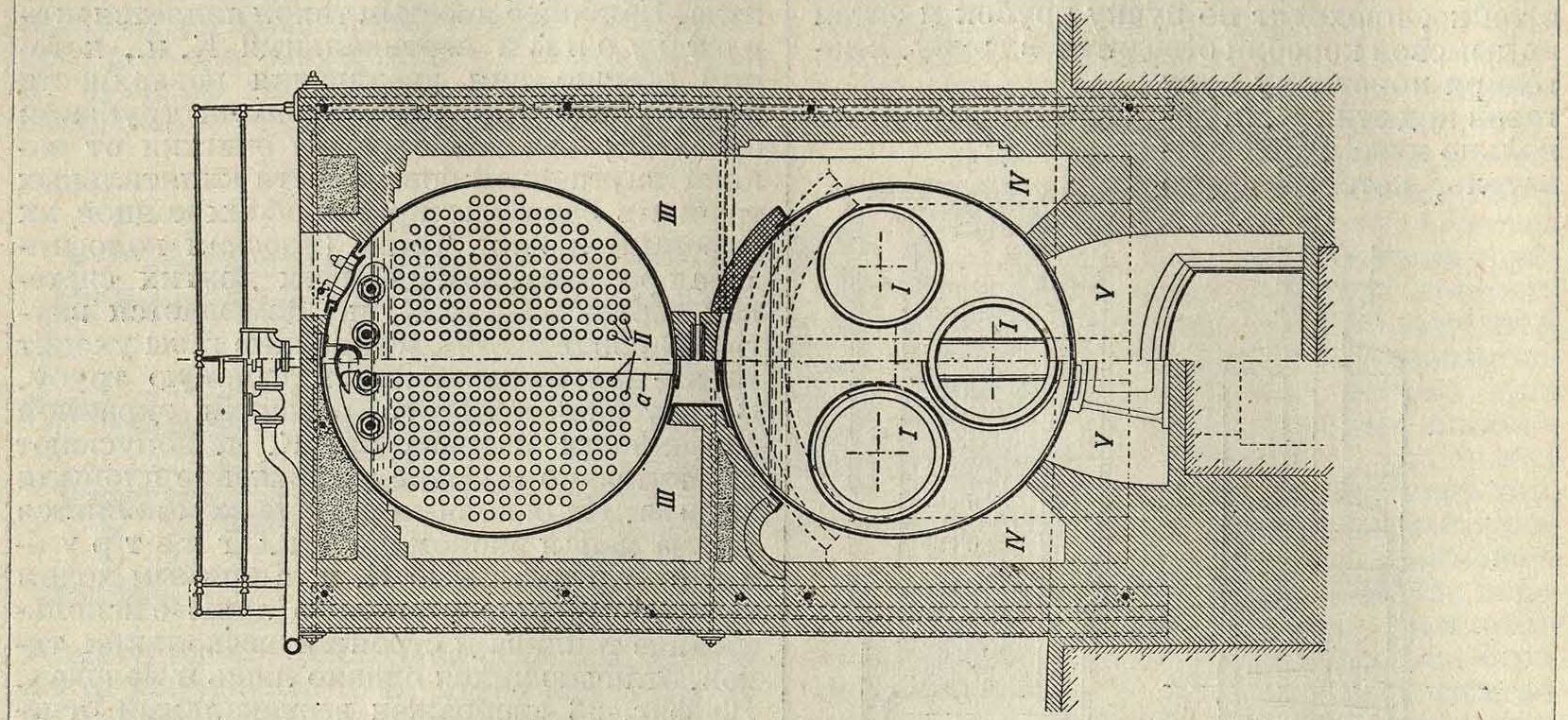

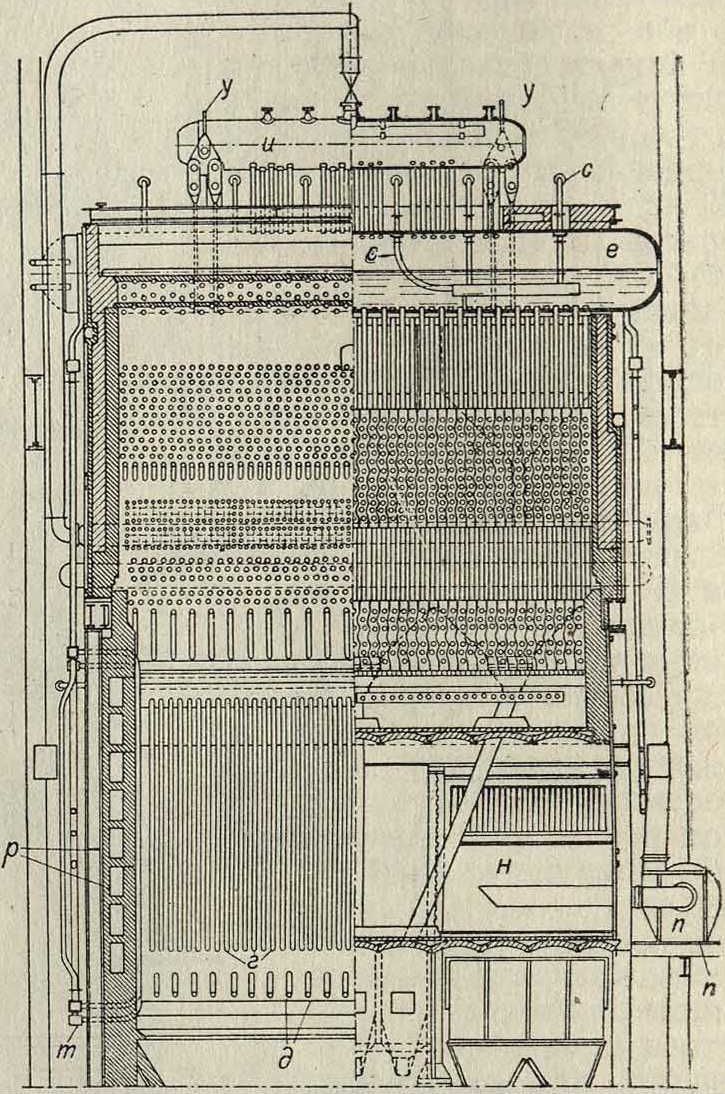

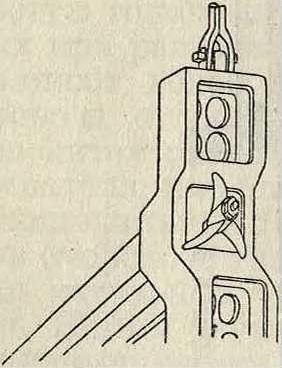

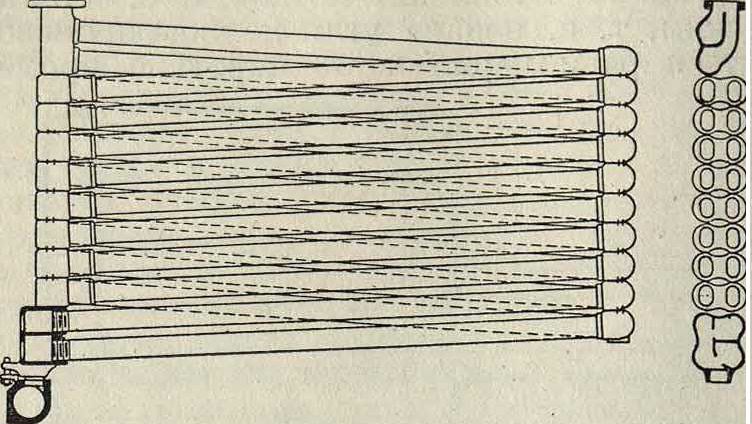

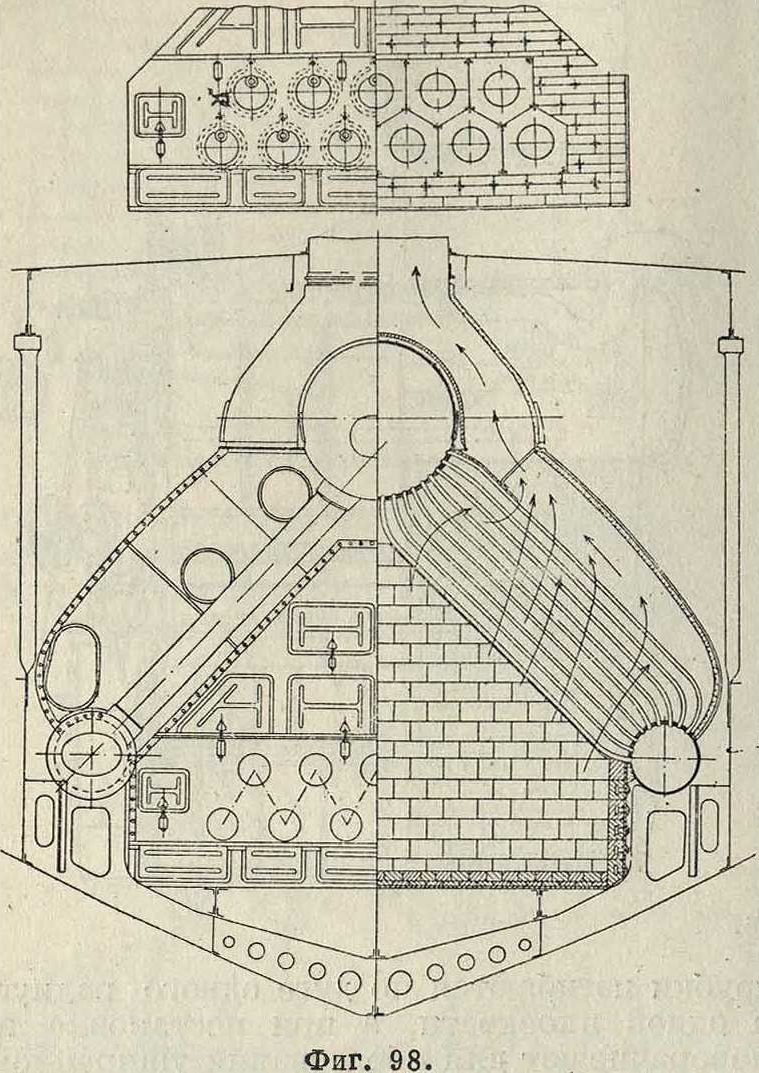

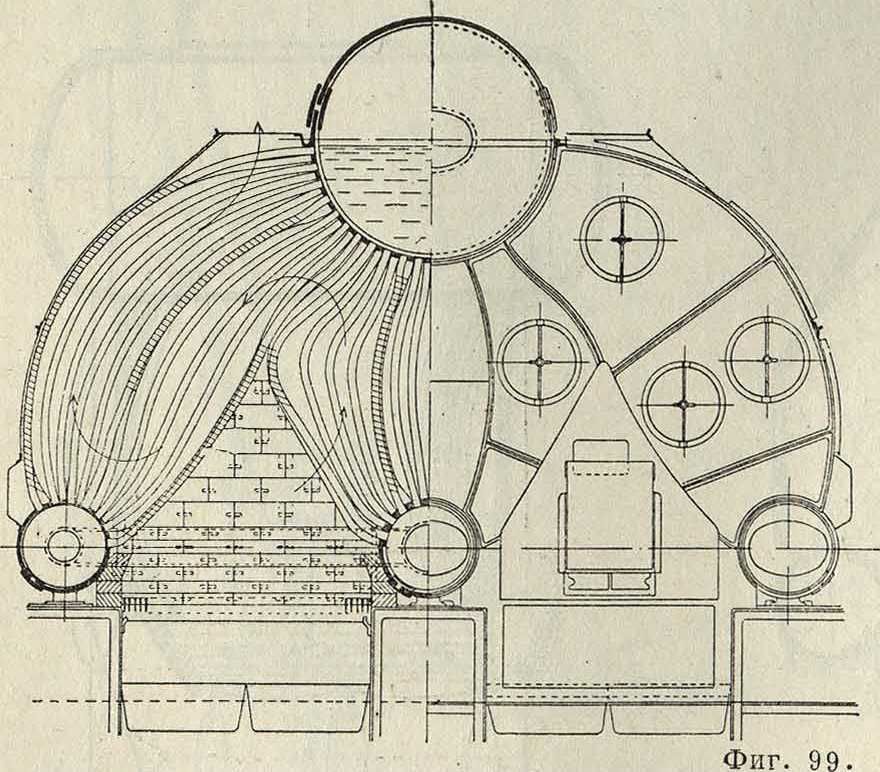

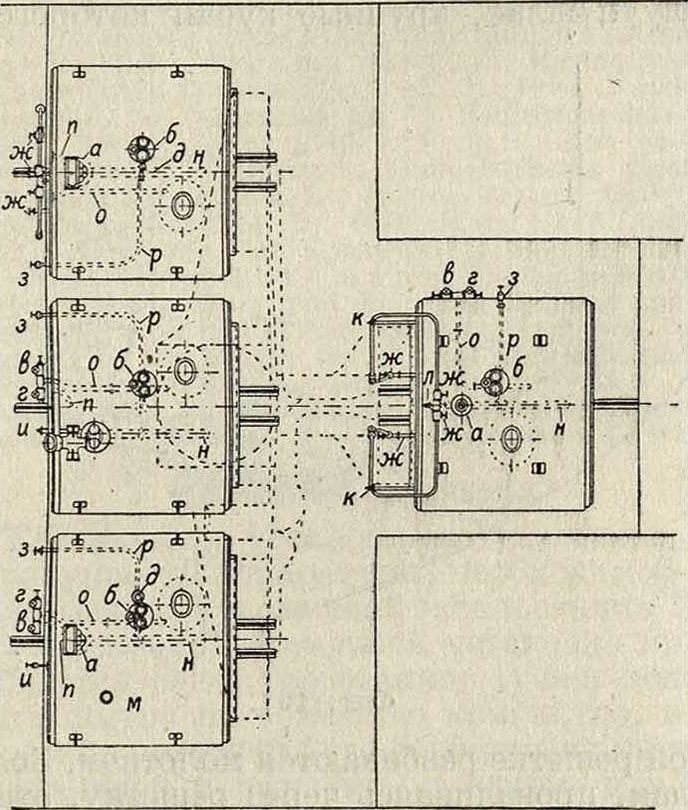

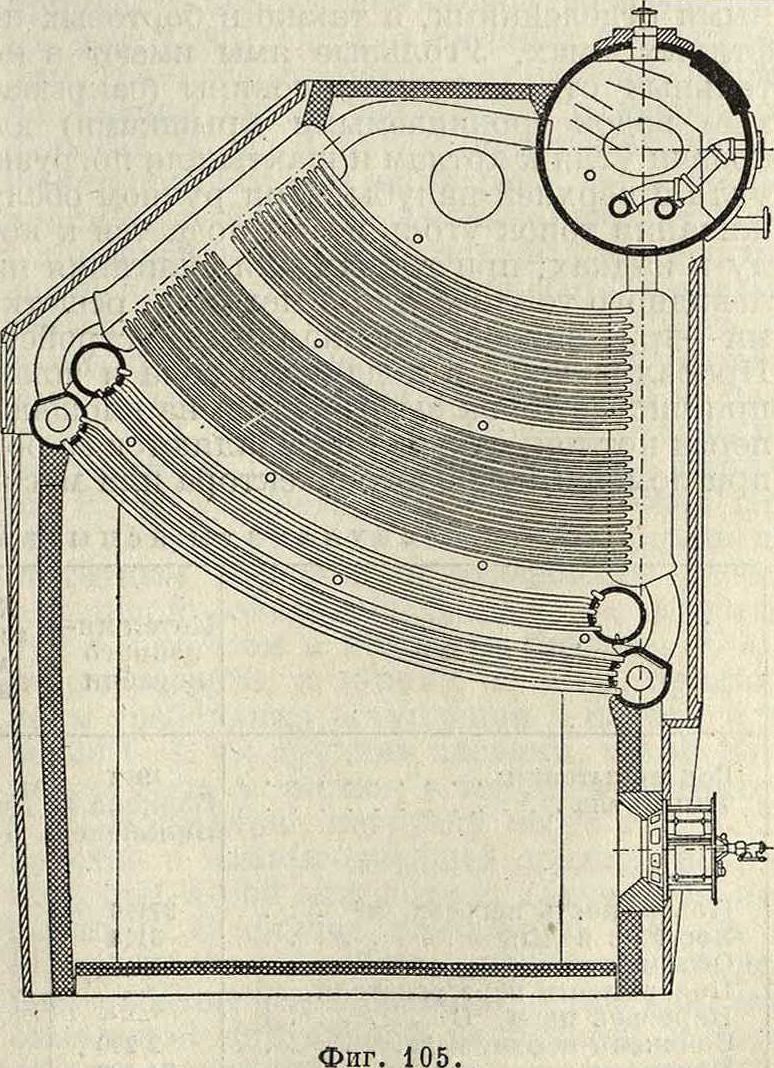

Секциональные К.п. отличаются от двухкамерных тем, что у них камеры разбиты на ряд отдельных секций—коробок прямоугольного сечения, по б. ч. змееобразно изогнутых по длине, которые соединяются с барабаном рядом вертикальных или горизонтальных трубок. Наиболее распространенным типом этих К. п. являются котлы системы Бабкока и В и -ль к о к с а

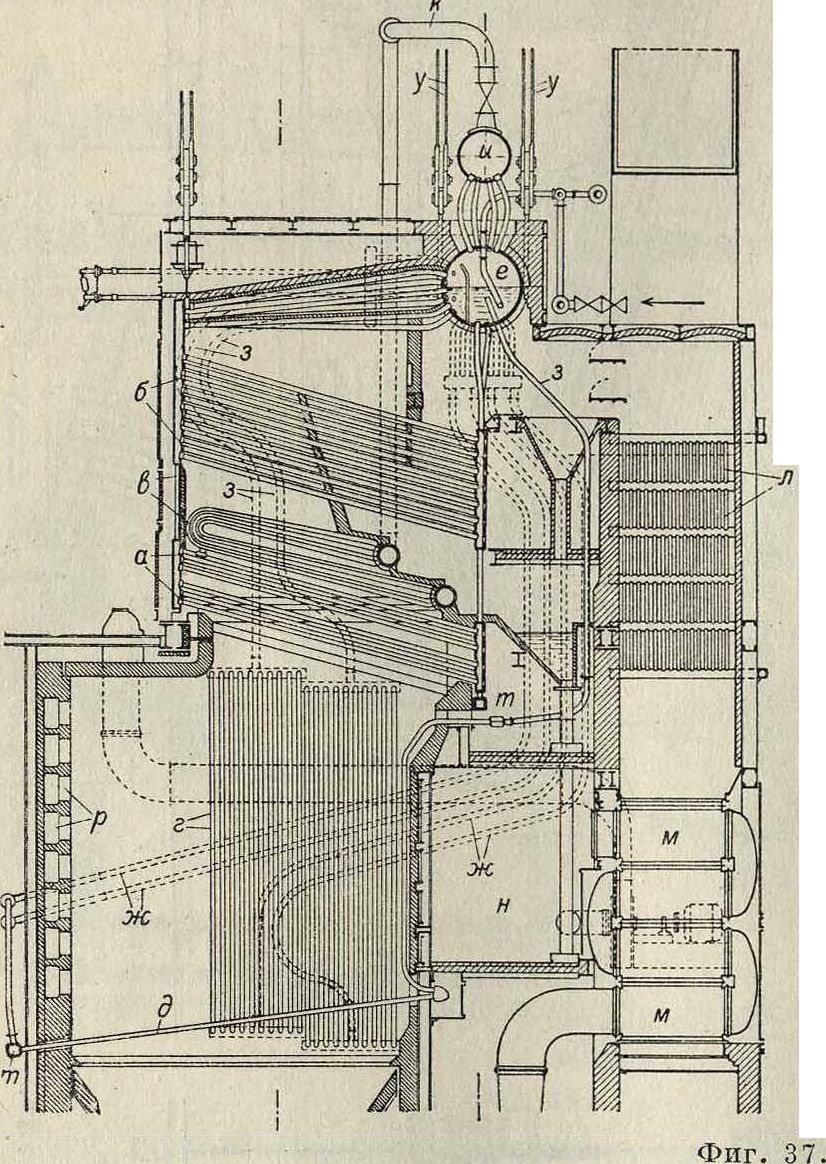

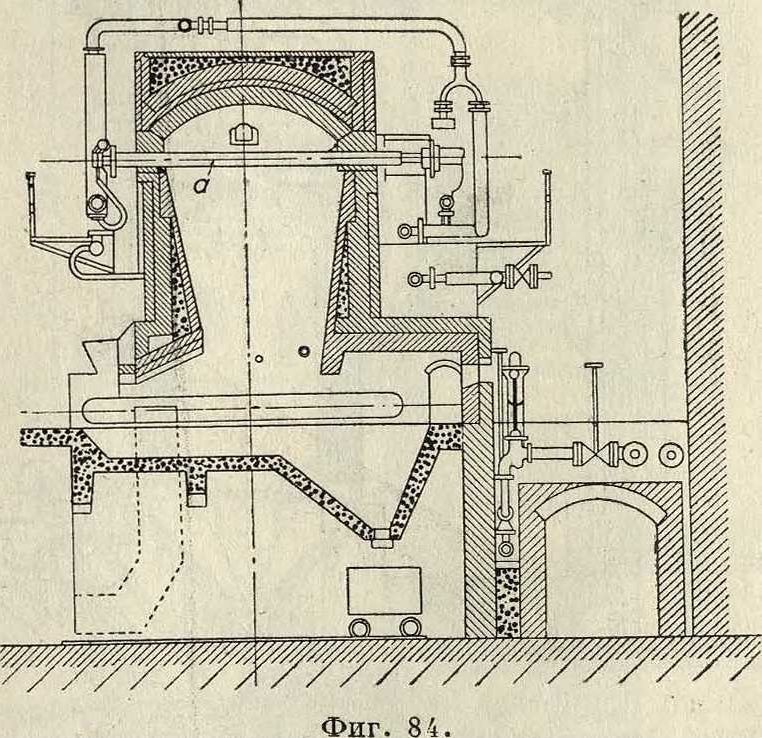

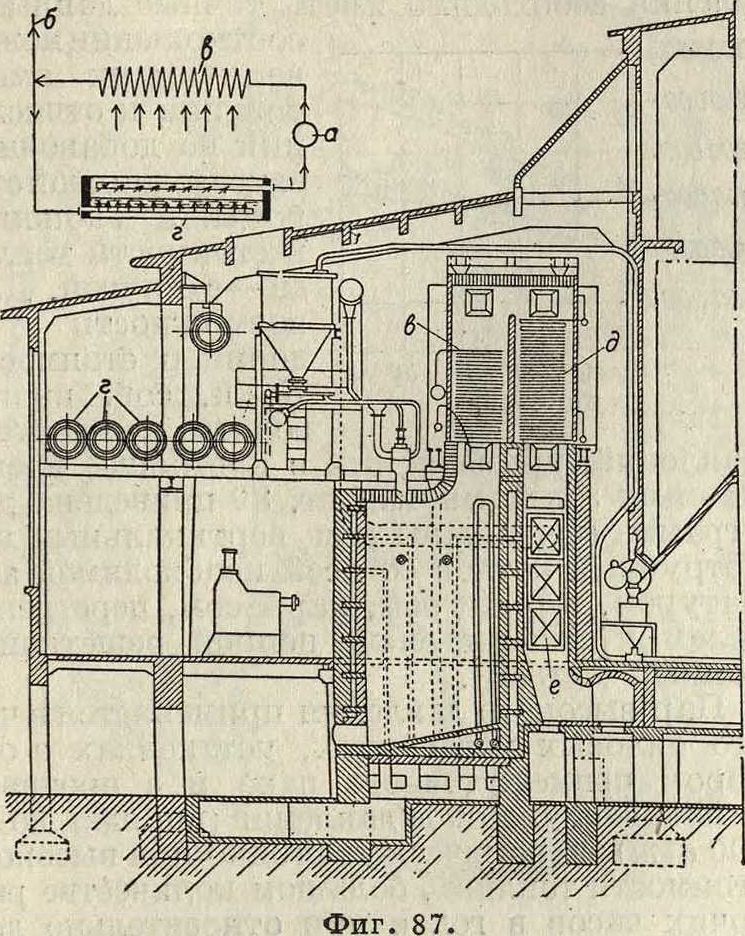

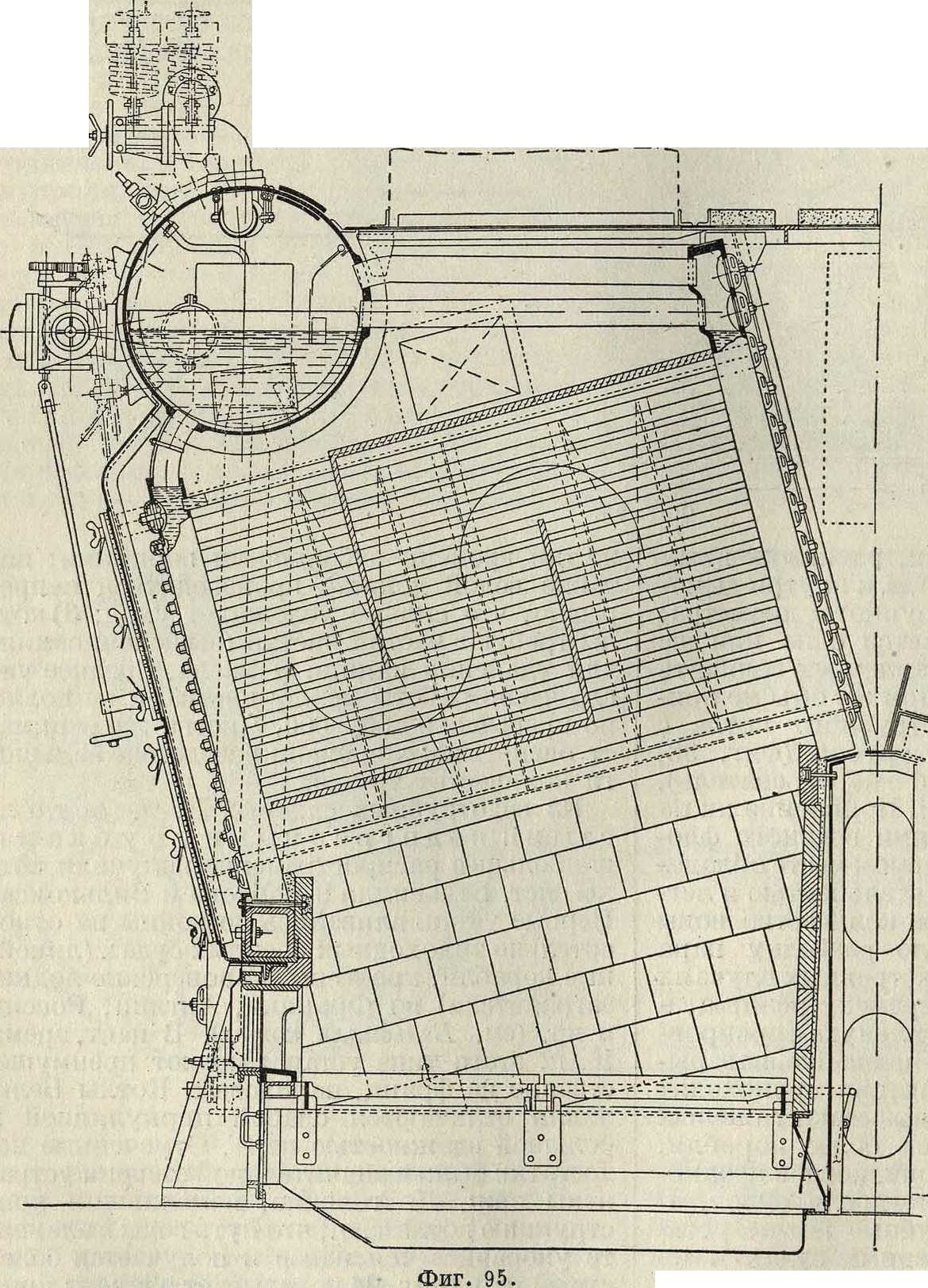

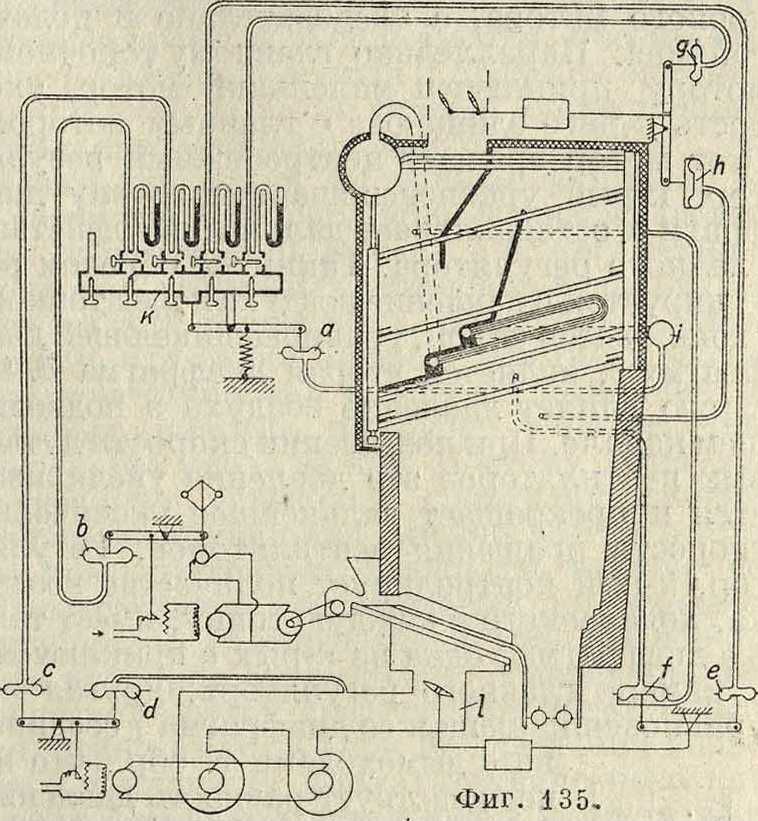

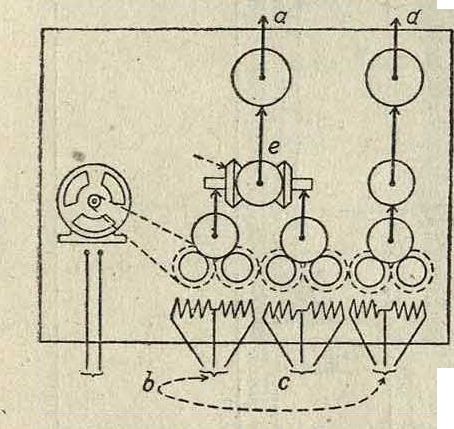

(смотрите Бабкока и Вилькокса котлы). Помимо К. п. нормального типа, применяющихся теперь лишь в установках средней величины, не требующих особенно интенсивной форсировки и высокого использования площади пола котельной, Бабкок и Вилькокс строят К. п. морского типа (фигура 36),отличительными особенностями которых являются: поперечное расположение верхнего

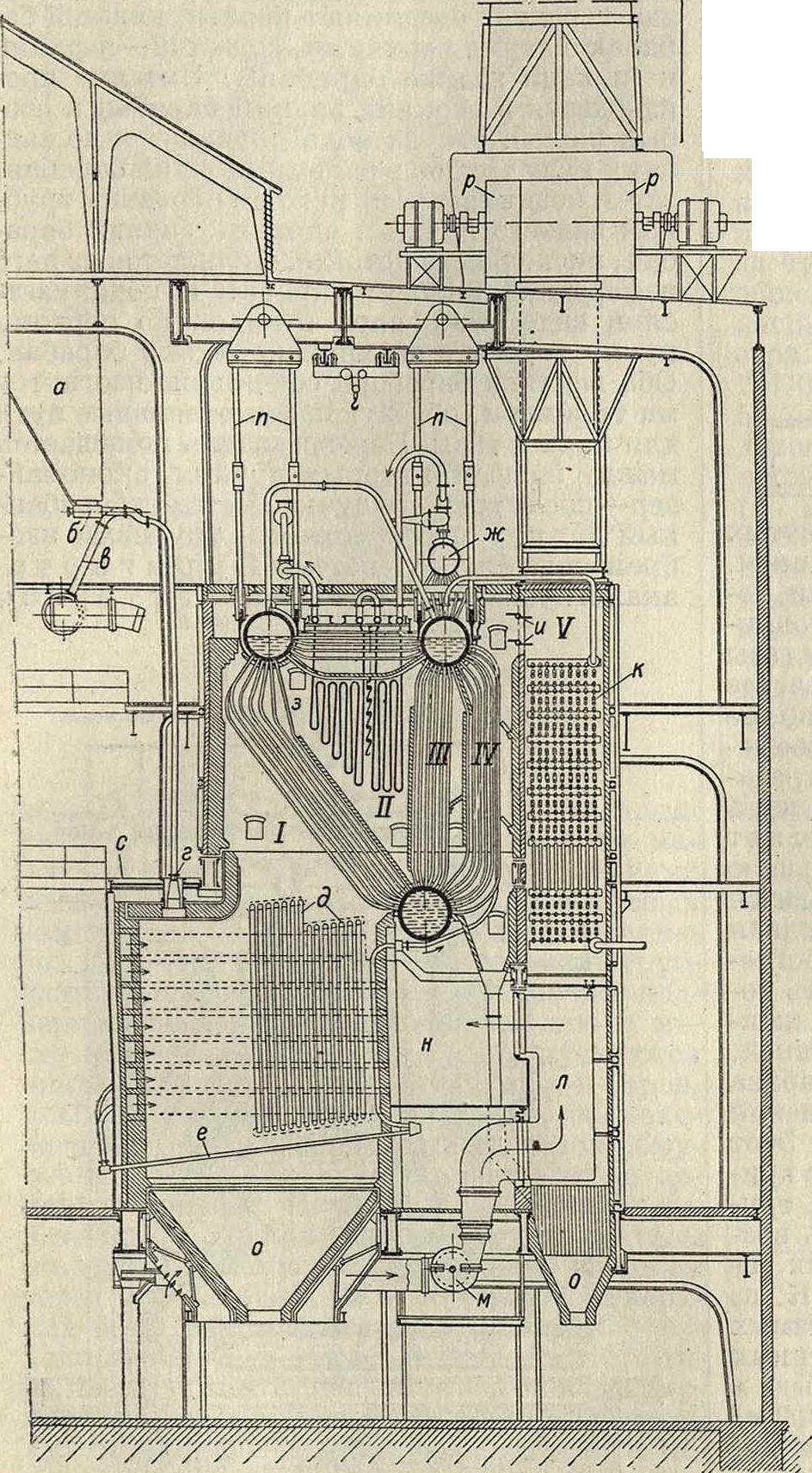

Фигура 35.

барабана, особый паровой коллектор, наклон трубок к передней части котла и соединение задних секций с барабаном горизонтальными трубками. Пароперегреватель помещается над кипятильными трубками и обогревается топочными газами, выходящими из первого дымохода. В виду того что у К. п. Бабкока и Вилькокса не имеется заслонок, регулирующих степень перегрева пара и закрывающих при растопке котла доступ топочным газам к перегревателю, в них при растопке трубки перегревателя наполняют водой из котла помощью трубопровода а; регулировка f° перегрева производится пуском в среднюю секцию перегревателя насыщенного пара по трубке б. Секциональные К. п. с поперечным барабаном (морского типа) применяют также часто для котельных установок большой мощности. В этом случае конструкция котла претерпевает весьма существенные изменения. Установка секционального К. п. изображена на фигуре 37; основными требованиями, предъявляемыми к этим котлам, являются след.: возможность создания крупных единиц, высокая паропроизводительность, отнесенная на единицу площади пола котельной, высокий перегрев пара, значительное развитие экранной поверхности, возможность устройства топочной камеры больших размеров. Требование высокой темп-ры перегрева заставляет разделить поверхность нагрева трубчатого пучка на две части—одну меньшую а, лежащую непосредственно над топкой, и другую—большую б, лежащую за перегревателем в, расположенным между ними. Кроме поверхности нагрева трубок, входящих в состав собственно котла, парообразование совершается в трубках гг, расположенных вдоль стенок топочной камеры, и в трубках дд так называемой охладительной решетки; обе серии трубок непосредственно используют лучистую теплоту пламени и раскаленных стенок топки и участвуют весьма интенсивно в парообразовании; в трубки подается снизу вода из нижней части барабана по трубам жж, образующийся пар поступает в верхнюю часть барабана по трубам зз. Пар собирается в коллекторе и, откуда по трубе к поступает в перегреватель. Так как эти К. п. строятся обычно для высоких давлений, то барабаны применяются почти исключительно цельнокованые. В последнее время америк. котлостроительные заводы (Springfield Boiler Со., Heine Boiler Со.) для уменьшения числа лючков стали делать секции увеличенных размеров, причем один лючок приходится на четыре трубки (фигура 38); кроме того, так как секции в К. п. высокой мощности для экономии места обычно ставятся не наклонно, а вертикально, то для лучшей развальцовки трубок у них устраивают особые наклонные карманы. В последнее время начали делать секции из стального литья, а при особо высоких требованиях к качеству материала—также из электростали. К. п. высокой мощности снабжают обычно топками для пылевидного топлива, особенно удобными в виду высокой f° получающегося факела, обусловливаемой легкой регулировкой избытка воздуха, а также и вследствие их экономичности, легкой управляемости и полной механизации обслуживания. Топочные газы проходят через переднюю часть котла перпендикулярно трубкам, обтекают перегреватель, затем один или два раза, меняя направление, проходят через заднюю часть трубчатой поверхности нагрева К. п., после чего для более полного использования заключающегося в них тепла проходят через экономайзер л и воздушный перегреватель м. Нагретый воздух собирается в камере н, откуда часть его, необходимая для вдувания топлива, забирается вентилятором п, главная же масса воздуха по расположенным в стенках топочной камеры каналам р поступает в топку, охлаждая по пути стенки и нагреваясь сама. Питание производится в барабан через верх его (с), продувка—из особых сборных коллекторов тот, соединяющих нижние концы трубок и секций. Весь котел с пучком труб подвешивается на тягах

Смесительный клапан

Фигура 36.

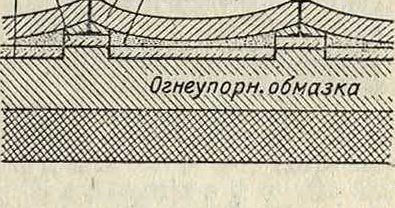

уу к стальной конструкции (каркас),несущей на себе и все остальные части установки. Обмуровка располагается на балках, прикрепляемых к общему каркасу, причем особое внимание уделяют возможности свободного и независимого расширения ее отдельных частей; своды топочной камеры часто делают из кирпичей специальной формы,

нительно, а отливкой—требует весьма высокосортного материала, 2) точно так яге затруднительно изготовление карманов для присоединения стояков к барабанам и 3) объём водяного пространства меньше, чем в двухкамерных К. п., вследствие чего секци-ональные котлы более чувствительны к колебаниям нагрузки. Так как, вообще говоря,

подвешиваемых к изогнутым соответственным образом стальным балкам. Золоудаление совершается исключительно из зольных воронок (через нижнюю часть их) конвейерами, отвозкой в вагонетках или гидравлически. Преимуществами секциональных К. п. помимо общих достоинств двухкамерных котлов являются: 1) эластичность соединения барабана с трубчатым пучком благодаря длинным соединительным трубам небольшого (102 миллиметров) диаметра; 2) легкость замены поврежденной секции по сравнению с заменой целой камеры; 3) возможность массового производства стандартизованных секций; 4) ограниченность размеров секции и Фиг 38 возможность получения пара высоких давлений; 5) возможность (особенно в котлах морского типа) создания крупных единиц (до 2 000 м2 и выше); 6) возможность свободного расширения отдельных секций и как следствие— меньшие темп-рные напряжения в секциях и трубках; 7) возможность уменьшения вчетве-но количества лючков. Недостатки секцио-ральных котлов г. о. следующие: 1) изготовление секций прессованием довольно затруд-

достоинства секциональных К. п. с избытком уравновешивают их недостатки, котлы эти пользуются широким распространением: в промышленности и на силовых станциях, начиная со средних и кончая наиболее крупными установками.

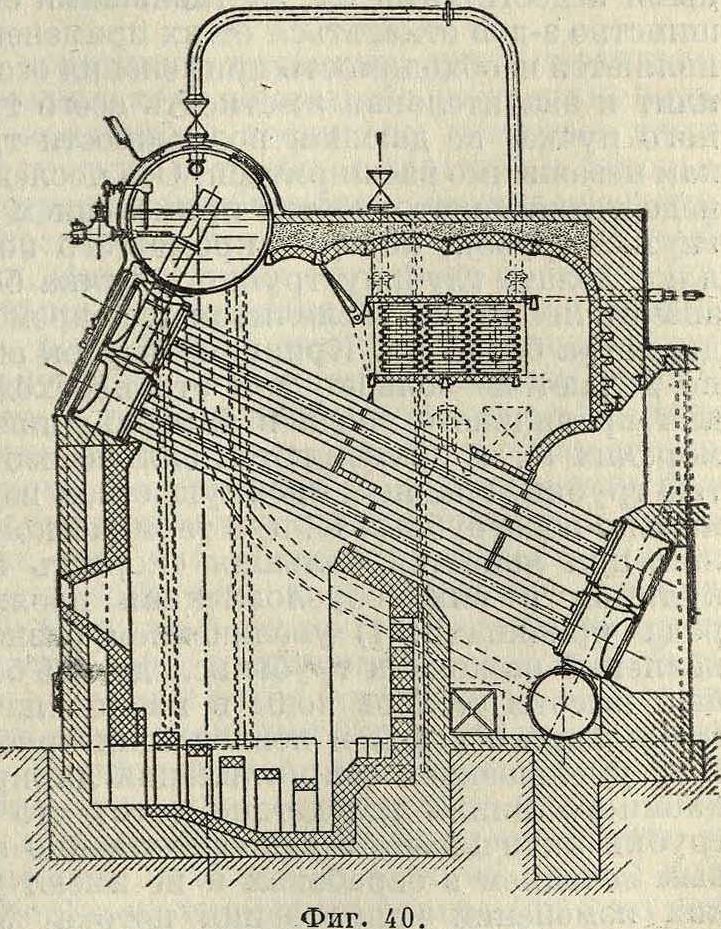

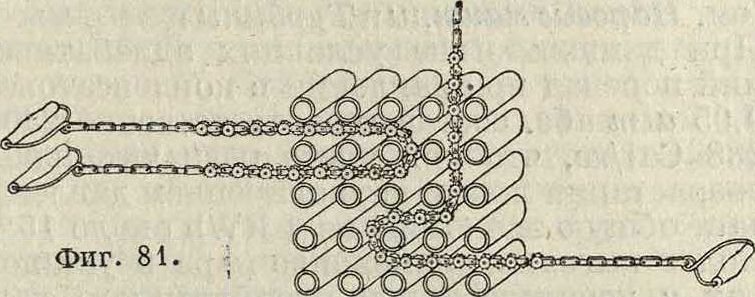

Батарейные горизонта л ьн о-в о-дотрубные К. п. (системы Шухова) состоят из отдельных батарей (фигура 39); в состав каждой батареи входят: 2 пучка по 28 кипятильных трубок (диам. 76/70 миллиметров), вваль-цованиых в днища четырех коллекторов ци-линдрич. формы, и верхний водяной и паросборный барабан диам. 640 миллиметров и соответствующей длины. Коллекторы соединены, между собой при помощи особых карманов, а с барабаном—водяной и паровой трубами; водяная труба—общая для обоих коллекторов, паровые же—обособлены. Необходимую поверхность нагрева получают, варьируя длину кипятильн. трубок от 4 до 7 метров (поверхность нагрева одно- и двухколлекторной батареи 20-1-40 м2, четырехколлекторной— 40-Ί-76 м2) и число отдельных батарей. Батареи соединены поперечным паросборником. Кроме описанного типа К. п. системы Шухова строят еще с поперечным барабаном (по типу морских К. п. Бабкока и Вилькокса) и более крутым наклоном трубок (фигура 40);. благодаря лучшей циркуляции этот послед-

ний тип допускает большую форсировку топки. К достоинствам К. п. сист. Шухова относятся: 1) уменьшение числа люков до одного на коллектор (то есть на 28 кипятильных трубок), 2) небольшой вес отдельных частей, 3) применение исключительно цилиндрических элементов сравнительно малого размера. При постройке К. π. этой системы для высоких давлений большие люки коллекторов могут однако оказаться слабым местом всей конструкции, равно как и карманы для соединения коллекторов между собой.

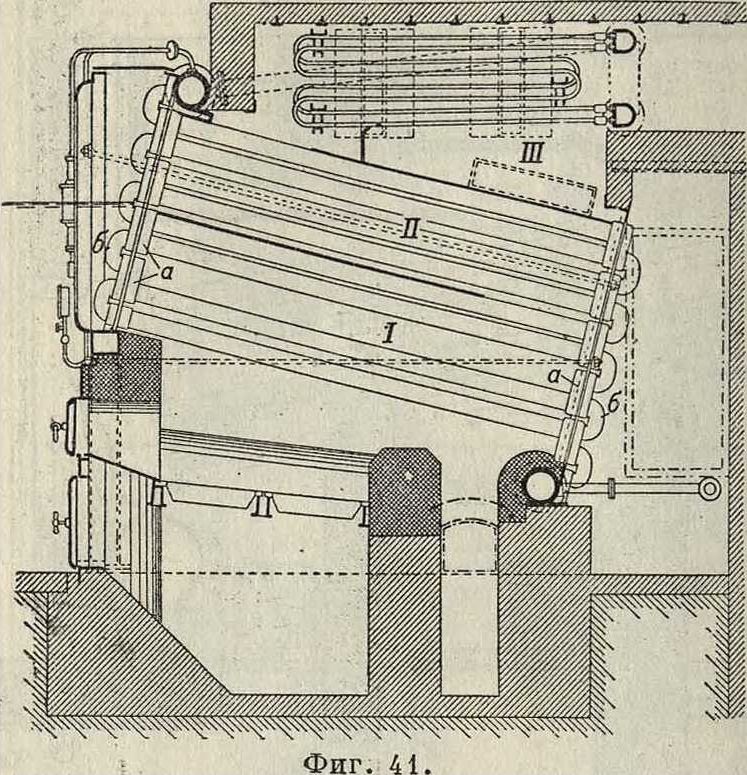

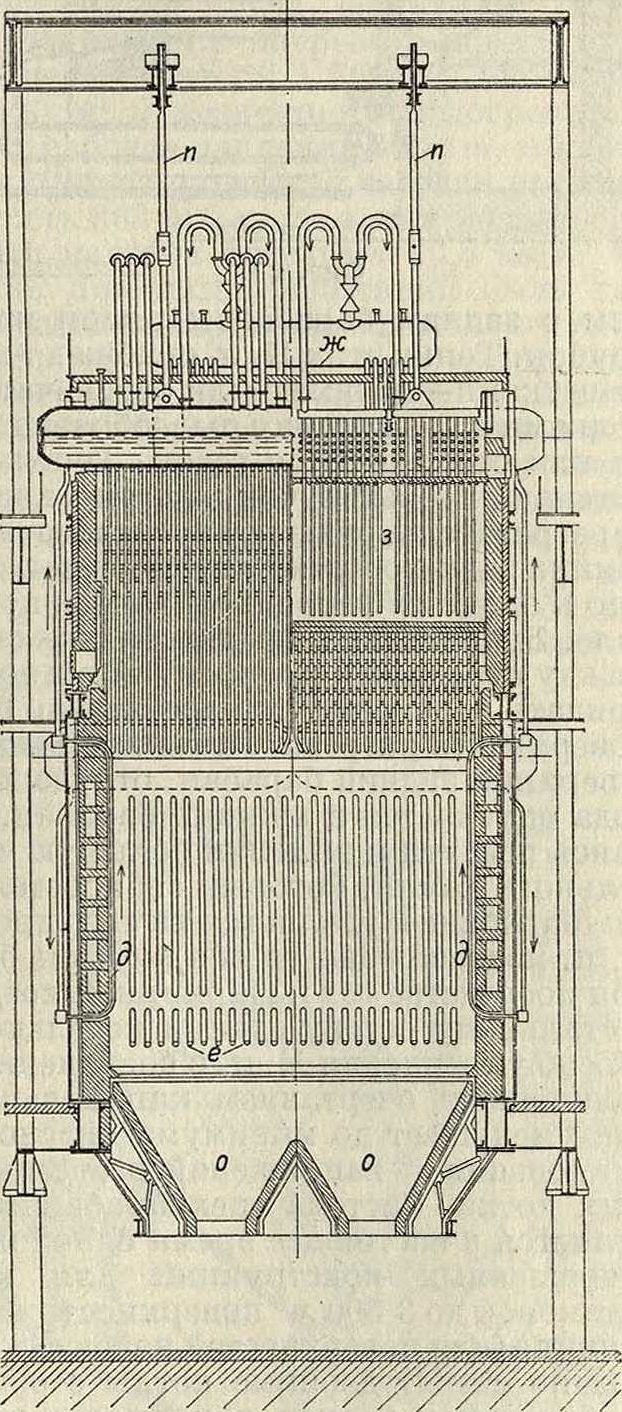

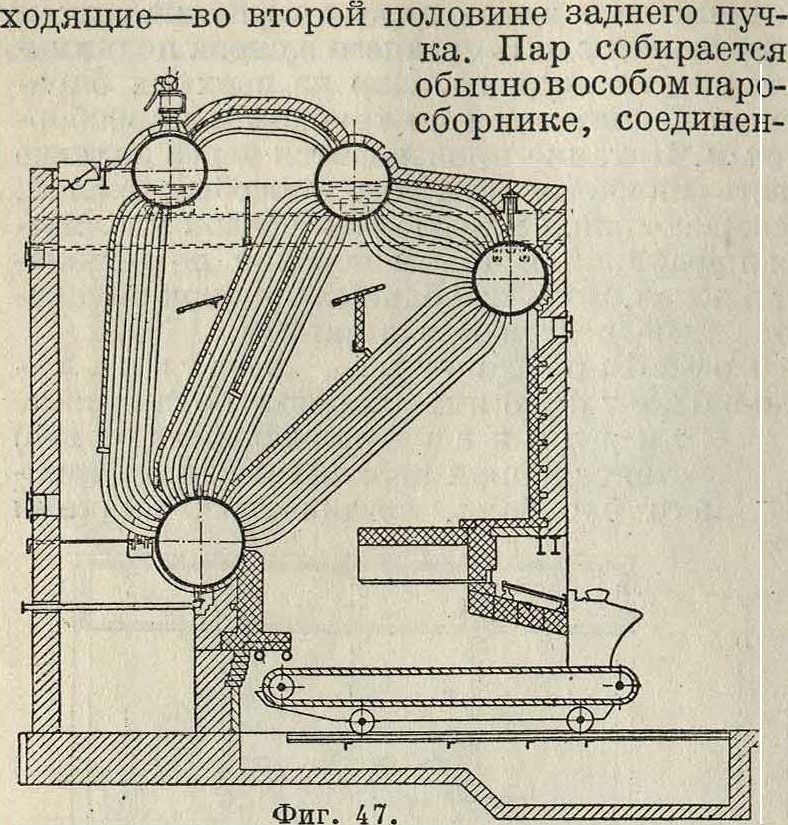

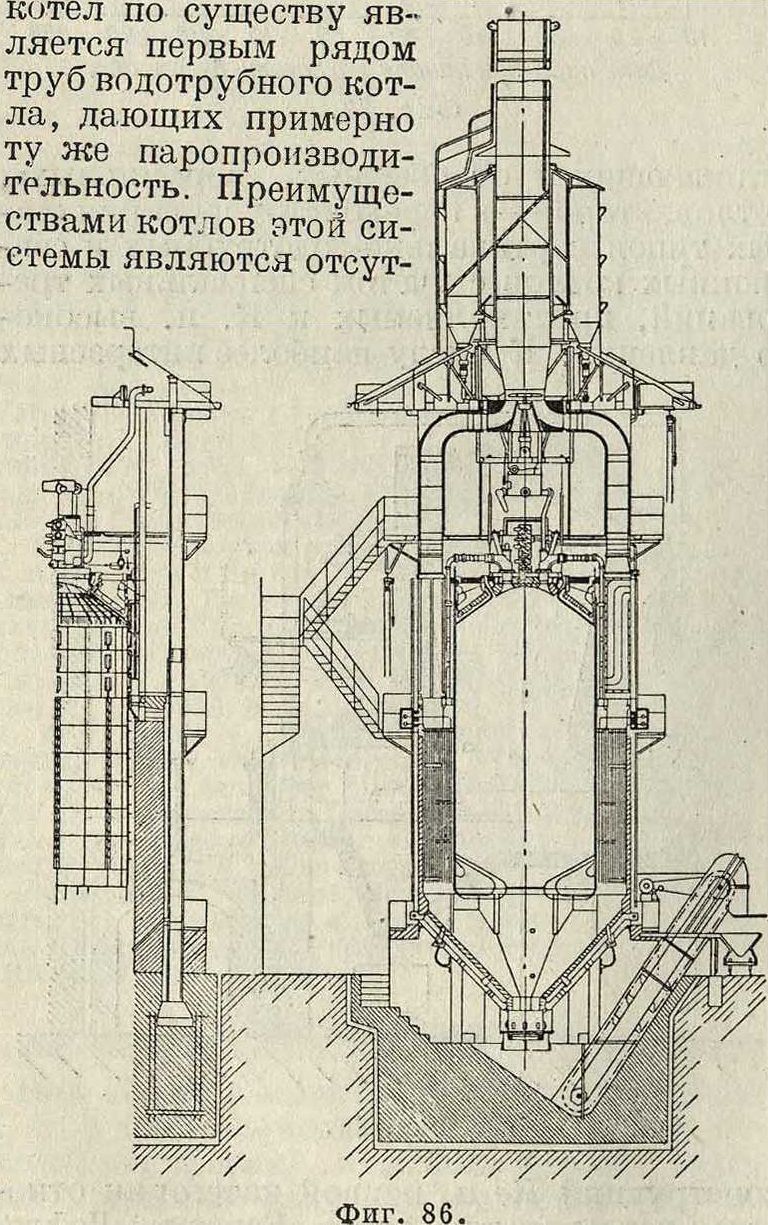

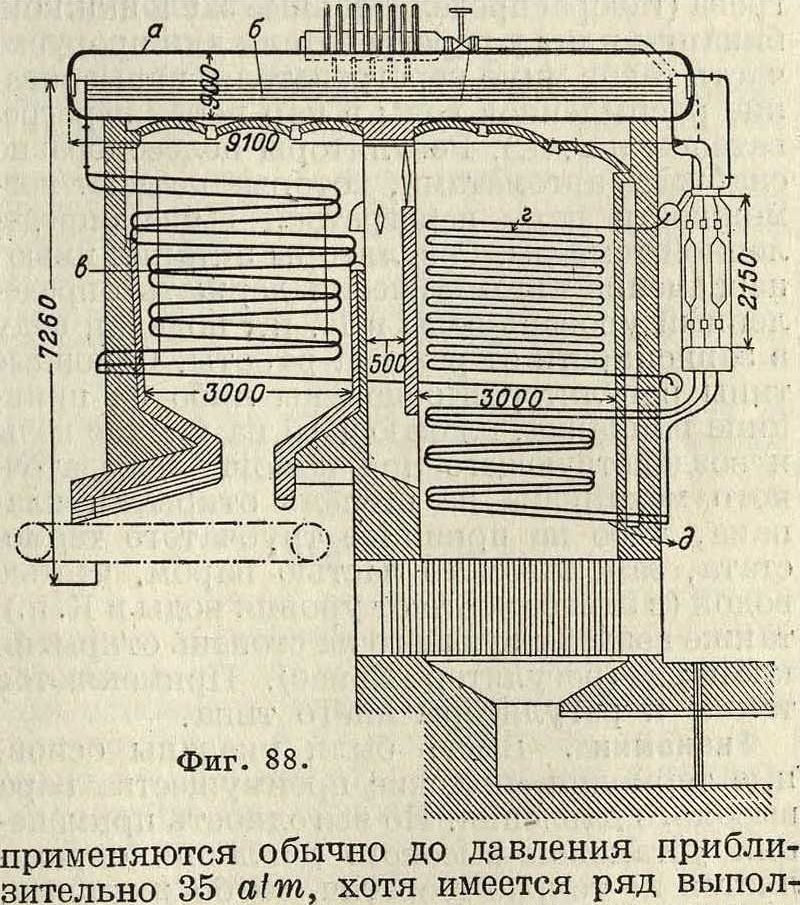

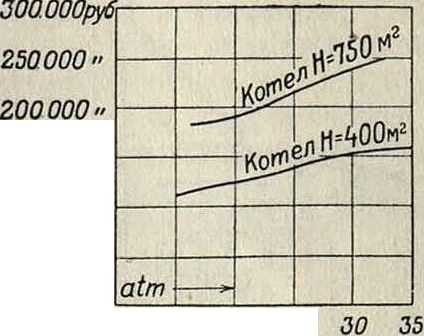

Особым типом являются горизонтально-водотрубные бескамер-н ы е К. и., которые характеризуются тем, что кипятильные трубки соединяются попарно особыми коленами и так. образом они включены не параллельно, как в К. п. других типов, а последовательно, то есть вода и смесь воды с паром протекают последовательно все трубки одной секции,начиная снизу идоверху. Значительное сопротивление движению воды, представляемое секцией в виду как большой общей длины трубки, так и многочисленных колен, делаетциркуляциюводывК.п. этого типа настолько медленной, что сколько-нибудь значительное форсирование их представляется невозможным. К котлам этого типа относятся р^. п. системы Бельвилля (смотрите Белъвилля котел), Еютнера, Рутса. К. п. ситемы Б ю τη ера изображен на фигуре 41; он представляет собой промежуточное звено между бес-камерньши и камерными котлами в том отношении, что коробки а, соединяющие концы двух смежных труб, соединяются между собой при помощи особых колен б, служащих одновременно крышками лючков. Т. о. пар и вода циркулируют между отдельными коробками и общая схема циркуляции приближается к таковой секционального котла. К. и. этой системы имеют минимальный водяной и паровой объёмы, что делает их сравнительно безопасными на случай а; верхняя часть трубчатого пучка занята паром, но несмотря на это пар получается настолько влажный, что бывает необходимо устанавливать перегреватель. К. п. системы Бютнера строятся малых размеров (5—120л2) и не получили сколько-нибудь значительного распространения.