> Техника, страница 55 > Котонизация

> Техника, страница 55 > Котонизация

Котонизация

Котонизация, обработка лубяных волокон, посредством которой технические волокна распадаются на элементарные волоконца (клетки), дающие в массе подобие хлопка.

Попытки сообщить Котонизированному волокну свойства хлопка и получить возможность прядения котонина (продукта К.) по обычной хл.-бум. системе предпринимались неоднократно, начиная с 4 0-х годов 19 века. В России разработка практических и

Т. 9. m. XI.

способов К. началась с 1912 года, когда поставлено было промышленное производство по получению котонизированного волокна из угаров льна, прядению его в чистом виде и получению тканей. В 1914 г ,с начала войны дело прекратилось и лишь в 1918 году оно было возобновлено в Главтекстиле по инициативе В. П. Ногина. Далее, в годы гражданской войны, в связи с большим недостатком хлопка на целом ряде русских ф-к производились попытки К. лубяных волокон. В последние годы над вопросомК. работали многие экспериментаторы (Η. М. Чиликин, Мореев, И. И. Рябов, В. Н. Экарев, В. С. Клубов, М. И. Шейнин и др.),но лишь в 1928 г. к нему подошли с широкой государственной программой, в связи с чем в настоящее время проводится большая работа Научно-исследоват. институтом текстильной промышленности (НИТИ). За границей особое значение К. получила в Германии, где уже имеются фабрики котонизированных тканей (Ульрих Гминдер в Рейтлингене, Вальтер Кемпфе в Гроссенгейме, в Саксонии).

К. могут быть подвергнуты волокна всех лубяных растений, как лен (долгунец, кудряш), я, кендырь и др. Длина и размер сечения элементарных волокон льна крайне разнообразны и резко изменяются в зависимости от длины стебля (табл. 1), толщины его (табл. 2) и расположения по высоте стебля (табл. 3).

Таблица 1. —Изменение толщины элементарных волокон в зависимости от. длины стебля.

| Длина стебля | Максим, толщина | Миним. толщина |

| В миллиметров | ВОЛОКОН В μ | ВОЛОКОН В μ |

| 800 | 36. | 19 |

| 1 190 | 99 | 17 |

Т

Таблица 2.—И з м е н е н и е, толщины элементарных волокон в зависимости от толщины стебля.

| Толщина | Максим, толщина | Миним. толщина |

| стебля в миллиметров | ВОЛОКОН в μ | ВОЛОКОН В μ |

| 0,68

0,95 |

40,8 | 9,6 |

| 60,0 | 12,0 | |

| 1,63 | 81,6 | 14,4

19,2 |

| 2,15 | 124,8 |

Таблица 3. —Изменение длины элементарных волокон в зависи м’о с т и от расположения их по высоте стебля.

| Расположение во-локна по высоте стебля | Средняя длина волокна в миллиметров | Максим, длина в миллиметров | Миним. длина в миллиметров |

| В основании. | 13,3 | 42 | 2,5 |

| В нижней части | 27,3 | 85 | 3,0 |

| В средней ». | 32,6 | 95 | 4,0 |

| В верхней ». | 38,5 | 120 | 4,0 |

Строение волокна, см. Волокна прядильные.

Волокно льна,также как хлопка и пеньки, состоит из целлюлозы (C6H10Os)n, которой в льне содержится ок. 83—87%; остальное составляют пектиновые и инкрустирующие вещества, склеивающие элементарные волокна. Пектиновые вещества при кипячении в растворе едкого натра разлагаются на целлюлозу и нецеллюлозу, причем целлюлоза нерастворима в щелочах, а нецеллюлоза растворима; при обработке в крепких щелочах, особенно при доступе воздуха, целлюлоза быстро переходит в пектоцеллюлозу, и волокно теряет свою прочность. Поэтому основным требованием, предъявляемым к процессу К., является такое удаление инкру стирующих веществ, при котором основа волокна, целлюлоза, не была бы затронута и элементарное волокно не потеряло бы основных своих качеств—крепости, шелковистости и блеска.

Существуют три основных способа К.:

1) механический, 2) биологический и 3) химический. В последнее время предложены еще способы химико-механический, то есть такой, при котором в процессах химич. обработки применяется механич. воздействие, и электро-механический; оба они еще недостаточно изучены.

1. Механический способ К. Чистое льняное волокно (кудель,очес или даже трепаный лен) пропускают через щипальный агрегат, то есть несколько барабанов с острыми короткими колками, делающих до 800 об/м.; получающиеся при этом короткие волокна еще не представляют собой котонизированного элементарного волокна, т. к. пектиновые и инкрустирующие вещества не в достаточной мере удалены; при указанной обработке получаются лишь механически разорванные волокна, частично разделенные на основные элементы. Этот способ К. не дает волокна стеми свойствами, которые предъявляются условиями английского хл.-бум. прядения, так как волокна крайне разнородны по длине и толщине и не имеют достаточной эластичности; далее, на волокнах остается большое количество пектиновыхвеществ, которые при дальнейшей обработке ткани из пряжи такого волокна и особенно при отбелке и аппретуре быстро разлагаются; если их полностью отмыть, то получается ослабление ткани, если же они остаются в ткани, то придают ей отрицательные свойства— жесткость и ломкость. При этом способе К. выделяется много пыли, вредной для здоровья работающих. В виду ряда недостатков чисто механич. способ К. не нашел широкого практического применения.

2. Биологический способ. Сущность его заключается в том, что солома льна при нахождении нек-рое время в среде, населенной бактериями пектинового брожения, изменяется в своей структуре: в первую очередь льняные пучки отклеиваются от древесины, т. к. выделяемые микроорганизмами ферменты разрушают пектиновые вещества. Если во-время прекратить процесс, вынуть солому и затем, высушив, подвергнуть ее мятью и трепанию, то получается обычное длинное трепаное волокно, очень прочное, т.к.связь между отдельными элементарными волокнами остается ненарушенной. Этот процесс характерен и для всех прочих растений, имеющих лубяные волокна. Если солому продержать в мочильн. сосудах дольше необходимого срока, то ферменты начинают действовать на вещества, склеивающие отдельные элементарныеволокна, в результате чего крепость техническ. волокон сначала уменьшается, а затем они распадаются на элементарные волокна. Т. о. биологич. К. представляет собою обыкновенную мочку, но проведенную дольше обычного времени, причем происходит как бы перемочка льна. Технически процесс биологич. К. проводился следующим образом. Сырье для К. (очес, кудель и прочие) погружалось в обычные мочиль-

ные баки, в воду с ί° около 35°; первое время находили нужным производить мочку в течение двух недель, затем этот срок был уменьшен до четырех дней, причем после мочки волокно промывали и пропускали для отжимки через чугунные валки.Хотя опыты биологическ. К. были поставлены в широком масштабе (до 2,5 тонн ежедневного выхода волокна), все же этот способ в настоящее время нельзя еще считать вполне рациональным по ряду причин. При перемочке всегда, помимо бактерий пектинового брожения, могут развиться и бактерии целлюлозного брожения, которые ослабляют волокно. Далее, хотя оборудование при этом способе К. дешево и несложно, но благодаря длительности процессов требуется много места для мочильных резервуаров. Кроме того при биологии. К. трудно установить момент окончания обработки и вообще регулировать ход процесса.

3. Химический способ заключается в том, что волокно подвергается варке, причем пектиновые и инкрустирующие вещества размягчаются и даже разлагаются под действием нек-рых химии, веществ настолько, что после тщательной промывки м. б. почти полностью удалены. Варку можно вести под давлением и без давления.Все случаи предусматривают гл. обр. полпое и достаточно долгое обмывание волокон хим. растворами в горячем состоянии, т. к. при этом условии процесс К. проходит быстрее и надежнее, давая более равномерное, в смысле разложения и облагораживания, волокно. Методика К. устанавливается для каждого случая отдельно в зависимости от сорта, чистоты и качества волокна, поступающего для К., и от дальнейшего назначения и способов прядения котонизированного волокна. Варочной жидкостью может служить раствор каустической соды с прибавлением контакта (смотрите) до 3% от веса загружен, волокна. Η. М. Чиликин применял для К. раствор щелока, содержащий до 10% едкого натра, 2% соды и 2% бисульфита. В Германии при нек-рых способах К. отработанные щелока используются на отбельных и мыловаренных з-дах. Очищенное и подготовленное для К. волокно перед варкой м. б. подвергнуто вылеживанию в слабом (2%-ном) растворе серной к-ты, но может также поступать в варку и без этой предварительной операции. Наиболее надежна и поэтому обычно применяется варка волокна под давлением до 3 atm, с энергичной перекачкой варочных жидкостей, концентрация которых устанавливается не выше 2° Вё. Исследование варочных жидкостей в процессе варки показывает, что разложение пектиновых веществ начинается немедленно по погружении волокон в горячий раствор и за первый час варки утилизируется более 60% едкого натра (даже ранее повышения давления до 3 ат). С повышением давления и 1° происходит дальнейшее разложение пектиновых веществ и обработка всей массы заложенного в бучпль-ный котел волокна. Время варки устанавливается в зависимости от указанных вышетре-бований, предъявляемых к волокну, от 4 до 6 ч. Обычно варка производится,в специальных аппаратах (см.Бучилъные котлы, фигура 2

и 3). Необходимо предусмотреть устройство, распыляющее горячие варочные жидкости, чтобы они не попадали все время в одно место волокна. Режим варки протекает таким образом. В варочный котел заливается заранее приготовленный в отдельном сосуде и подогретый 5%-ный раствор каустич. соды с добавкой контакта; затем в котел загружается волокно, крышка закрывается и начинается перекачка раствора с подогревом его. После подъема давления до 3 aim варка продолжается еще 3—4 часа; затем варочная жидкость спускается в фильтры для очистки или в специальные сосуды, если предположено варочные жидкости употреблять для повторных варок с добавлением химич. веществ, что в некоторых случаях является целесообразным (повторность возможна до

4—6 раз), или же для регенерации щелоков и получения красящих веществ.

По окончании варки и спуска раствора волокно промывается с перекачкой холодной воды 2—3 раза и затем, охлажденное, вынимается и закладывается в кислую ванну (раствор серной кислоты с концентрацией не выше 0,5%), где и вылеживается в течение

6—8 ч.; далее волокно тщательно промывается в промывной машине обычного типа, грабельной или с лопастями, и отжимается на центрифуге; наконец волокно разрыхляется на волчке, т. к. иначе после сушки оно склеилось бы и потребовало бы усиленной обработки на расщепление перед прядением, а такая операция портит волокно, ослабляя и разрывая его. Сушильный процесс обычно происходит при <° не выше 60°. Волокно из сушилки поступает для прядения. При обработке изложенным выше способом волокно получается суровое. Иногда перед промывкой вынутое из бучильника волокно белится обычным хлорным способом до полубелки и затем подвергается описанным выше операциям. К. без давления проводится в аппаратах, обычно употребляемых для крашения волокон хлопка, шерсти и т. и. сырья, типа Эссера или Обермайера. Процесс отличается от предыдущего лишь тем, что вместо закрытого котла употребляется открытый деревянный или железный чан. Перекачка варочных жидкостей производится при помощи насоса с таким расчетом, чтобы варочная жидкость распределялась равномерно по заложенному в чан волокну.

Из всех описанных способов К. химич. способ является наиболее испытанным и получившим большое практич. применение. Так как сырье для К. крайне разнородно по своим качествам, то и котонизированное волокно получается весьма неоднородным. Помимо того что попадаются группы волокон, не разложившихся на элементарные волокна, сами волокна различны по длине и часто ослаблены механической обработкой сырья. В общей массе котонизированные элементарные волокна в 2—3 раза крепче волокон хлопка при том же диаметре и достаточно эластичны. Обычно полного удаления пектиновых веществ процессом К."не достигают, и на стенках волокон остаются частицы этих веществ, к-рые, не принося вреда в процессах прядения, при дальнейшей механической обработке отделяются от волокна. При одинаковой толщине с волокнами хлопка элементарные котонизирован, волокна тяжелее на 25—35%, что зависит отчасти от степени котонизации.

Свойства котонизированного волокнам.б. охарактеризованы следующими данными (по Η. М. Чиликину):

Толщина. 15—27,«

Колебания в толщине.. 14—17%

Крепость.. 11—12 г

Колебания в крепости. 23—28%

Разрывная длина.. 18—24 км

Удлинение при разрыве.3,5—5,5%

Длина штапеля из вязки льна. 9,5—13 миллиметров

По испытаниям Иогансена, толщина котонизированного волокна—от 11,7 до 23,5 μ и крепость—от 4,6 до 18,4 з. Средняя длина котонизированных волокон—от 20 до 45 миллиметров, а отдельных комплексов волокон—от 150 до 180 миллиметров; кроме того среди волокон находятся мелкие волокна и пух.

Указанными способами производится гл. обр. К. льняного сырья. Те же способы применимы для К. пеньки и кендыря; но в зависимости от их свойств методы обработки должен быть изменены: котонизируется значительно труднее льна, а кендырь—легче. Для К. может быть применено как высокосортное сырье (очес, кудель и охлопок), так и сырье низкого качества—пакля, являющаяся первым отходом при механич. обработке (трепании) волокна. Котонизировать трепаный лен целесообразно при существующих способах К. и прядения. Сырье перед поступлением в химическую обработку по возможности очищают от костры, пыли и посторонних примесей. Предварительная очистка тем сложнее, чем более засорено сырье. Обычная нетрясеная пакля, содержащая в массе ок. 28% волокна, могущая поступить в К., должна быть тщательно очищена от костры и мелкоговолокна,к-рых содержится в ней ок. 72%. Обычно такая пакля сначала пропускается через специальный волчок, удаляющий до 65% костры. Далее, волокно прочесывается на чесальных машинах с грубой гарнитурой, и остающиеся 28% из общей массы поступают в К. Меньшей предварительной обработке подвергаются кудель и очес низких сортов, и почти без очистки могут поступать в обработку охлопок, очес и кудель высоких номеров.

В зависимости от сорта сырья, взятого для К., котонизированное волокно используется для получения пряжи либо самостоятельно, либо в смеси с другими волокнами, либо в угарно-вигоневом производстве. Сортом сырья для К. определяются также и системы прядения, № пряжи,крутка и крепость. Так например, для целей примеси котонина к хлопку и для прядения по английской хл.-бум. системе следует иметь полубелое котонизированное волокно, возможно чистое от костры, почти полностью разложенное на элементарные волокна, которые должен быть тонкими и эластичными, Стоимость котонина в чистом виде не должен быть выше стоимости хлопка. Для К. непригодны пакля и низкие № кудели и очесов. Наиболее подходящим сырьем следует считать охлопок или же кудель и очес средних и высоких №. Это же сырье, но в меньшей степени разложенное на элементарные волокна, пригодно для примесей к шерстям высоких сортов. Для примесей к грубым шерстям или для получения например основной пряжи низкого № по саксонскому прядению следует остановиться на пакле и низком № кудели. Классификация сырья для К. и его дальнейшего назначения, принятая в заседании Бюро по К. при Всесоюзном текстильном синдикате (ВТС) от 5 октября 1929, г., приведена в таблице 4.

Таблица {.-Классификация сырья для котонизации.

| Е

К ft О Р о> Ен ей к |

Сорт льна | Сорт котонина | Назначение |

| 1 | •

Низкие сорта льна, |

||

| сырец и полутре-пок.. | 1 | Хл.-бум. произвол- | |

| 2 | Охлопок крестьянский, отходы первичной обработки. | 2 | ство

) Шерстяное и угар- |

| J но-вигоневое про- | |||

| 3 | Пакля. | 3 | J изводство |

| Вытрясна (отходы из под карды) и швака | 4 | Ватное производство |

Обычная первичная обработка льна, то есть крестьянская мочка, мятье и трепание, дает следующие выходы и угары в % от веса воздушносухой соломы льна и в абсолютных цифрах, считая общий урожай соломы льна в год в 2 000 000 тонн (табл. 5).

Таблица 5.—В ыходы льна.

| Вид обработки | В % | В т |

| Мочка и усушка. | 66 | 1320 000 |

| Мятье.. | 46 | 920 000 |

| Трепание: | ||

| трепаный лен. | 14 | 280 000 |

| пакля (волокном). | 5 | 100 000 |

Трепаный лен частично остается в сел. хозяйстве, где он перерабатывается в крестьянскую пряжу, а в известной части поступает для промышленности и для экспорта (около 35% от количества товарного льна). При обработке трепаного льна получаются следующие выходы от веса воздушносухой соломы льна (табл. 6).

Таблица 6 .—В ыходы льна.

| Вид обработки | В % | В ш |

| Крестьянская обработка | ||

| Прядильный материал. | 3,5 | 70 000 |

| Кудель .. | 1,0 | 20 000 |

| Пряша.. | 2,5 | 50 000 |

| Охлопок.. | 0,5 | 10 000 |

| Промышленная обработка | ||

| Чесаный лен.. | 2,5 | 50 000 |

| Очес | 3,5 | 70 000 |

При существующей системе первичной обработки льна сырье для К. в СССР имеется в большом количестве, если даже не считать возможности К. производственных угаров (вытряски, лом, ровница и тому подобное.), льна-куд-ряша и прочие Если же иметь в виду тепловую мочку льна, при которой отпадают в качестве сырья для котонина охлопок, кудель и обычн. пакля, то помимо отходов при трепании и очеса следует принять во внимание возможность утилизации в качестве сырья для К. и низких сортов льна (межеумочных), которые даже рационально разводить для этой цели; низкие сорта льна должны подвергаться специальной (однако еще недостаточно изученной) первичн. обработке и очистке от костры.

Себестоимость котонизированного волокна слагается из стоимости сырья и стоимости обработки. Стоимость сырья в готовом котонизированном волокне определяется стоимостью сырья, поступающего в К., его качеством, влажностью и механич.и химич. уга-рами.· Ниже приведены средние % угаров (механич. и химич.) основного сырья для К.:

Вид сырья

Очес № 8—10.

Очес № 4—6.

Кудель № 7—10.

Охлопок.

Пакля трясеная. Пакля нетряееная.

% механич. % химич.

| угара | угара |

| 1,5—2 | 25—30 |

| 3—5 | 30—35 |

| В—5 | 30—35 |

| 2—3 | 30—35 |

| 15—20 | 30—35 |

| 70—80 | 30—35 |

Процент угаров зависит от степени обработки, установленной для каждого случая, и индивидуальных качеств волокна, в частности—от разности во влажности сырья, поступающего в К. (обычно ок. 12—14%), и влажности выходящего из сушилки котонизированного волокна (около 8%). При обычных средних условиях стоимость сырья в котонизированном волокне, принимая отпускные цены на 1928/29 год, выражается в следующих цифрах:

Вид сырья

Цена 1 килограмм в коп.

Очес среди, номеров, № 6—10. 76

Кудель среди, номеров, № 7—10. 57

Охлопок 40

Пакля без утилизации костры. 32

Пакля с полной утилизацией костры. - 18

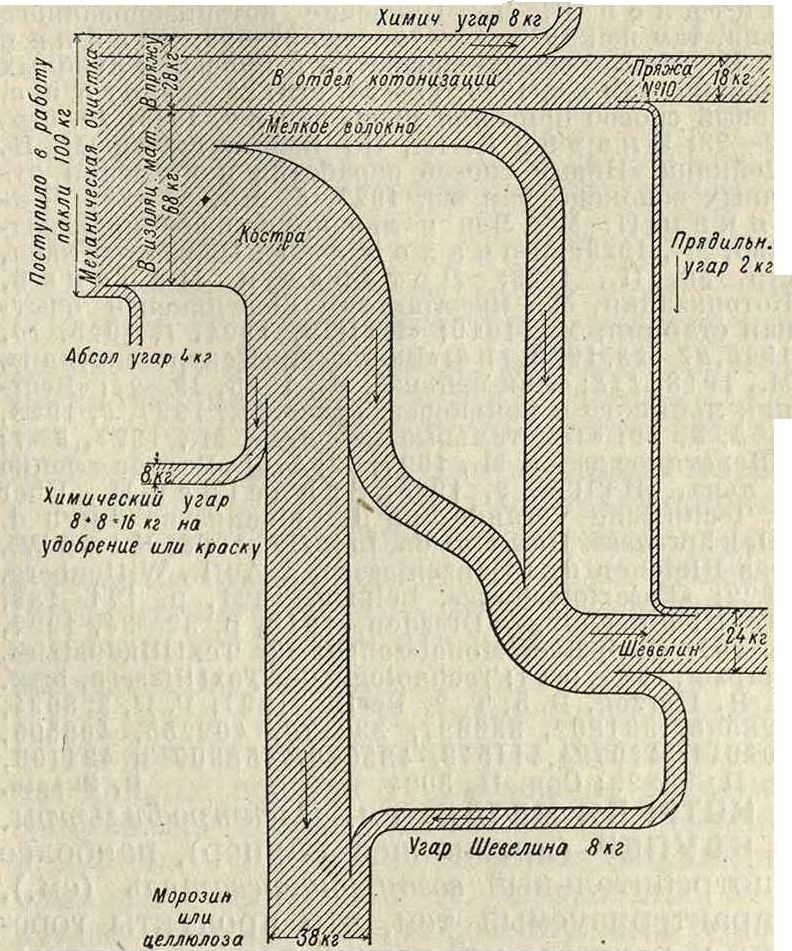

Костра и мелкое волокно м. б. утилизируемы в производстве бумаги, картона или тепловых изоляционных материалов (шевелин, морозин и др.), наир, по приводимой ниже схеме (смотрите фигура), предусматривающей полную утилизацию нетрясеной льняной пакли, то есть переработку длин, волокна в котонин, а костры и мелкого волокна в изоляционные материалы. Благодаря такой утилизации и высокой стоимости получаемых изоляционных материалов стоимость остающегося для котонизации волокна (около 28%) м. б. значительно понижена (как указано выше, с 32 коп. без утилизации угаров до 18 коп. при утилизации по приводимой схеме).

Себестоимость обработки зависит от обычных условий фабрично-заводской работы (размера производства, системы обработки, условий труда, накладных расходов и прочие), от степени обработки и желаемого вида волокна (суровое или беленое), а также от сорта сырья (чистое или засоренное). При средних условиях и ценах на труд, химич. продукты, топливо и при других средних расходах себестоимость обработки 1 килограмм котонизированного сурового волокна выражается такими чи: при обработке чистого волокна—

щтшт

ШяШШтшж.

Прядильн. I угар 2 килограмма

Химический угар 84 8 Ί6 килограмм на удобрение или краску

Шевелин,

Угар Шевелина 8 килограмм

Морозин или целлюлоза примерно ок. 25 коп., более засоренного— 30 коп. и наконец такого, как нетряееная пакля,—35 коп. При параллельной выработке например термоизоляционных материалов из костры себестоимость обработки понижается до 25 коп. Т. о. полная себестоимость

Химич угар 8кг

:ζ;:::ζζξξζ);____

котонизированного волокна для основного сорта сырья выражается в среднем следующими цифрами:

Вид сырья

Себестоимость 1 килограмм

Очес среди, номеров, № 6—10. 1 р. 01 к.

Кудель среди, номеров, № 7—10. 82 »

Охлопок 70 »

Пакля без утилизации угаров. 67 »

Пакля с полной утилизацией угаров. 43 »

Из приведенных данных видно,что чем ниже сырье по качеству, тем оно дешевле и тем ниже себестоимость котонина. При необходимости получений котонина в полубелом состоянии, главным обр. для прядения в смеси с хлопком, указанные себестоимости следует увеличить на 6—8 коп. за кг.

СССР по производству льна занимает первое место в мире (80% от мирового производства льна, в среднем за 1909—1913 годы) и несмотря на это до сего времени хлопок как текстильное сырье стоит у нас на первом месте благодаря своим высоким прядильным свойствам. Существующая система обработки льна во много раз дороже обработки хлопка: достаточно указать, что на 1 000 прядильных веретен в льнопрядении приходится 50—60 обслуживающих рабочих, в то время как в хлопкопрядении на 1 000 веретен приходится 6—7 чел. Так. обр. получение из льна волокон в виде такой массы, которая походила бы на хлопок и прялась бы .по хл.-бум. системе, было бы для СССР чрезвычайно ценным. На 1929/30 год имеется задание правительства выработать ок. 8 000 тонн котонизированного волокна.

Лит.: Дело по изобретению инж.-технол. В. М.Шевелина, стр“ 12, Москва, 1910; Новицкий Э., Полное возрождение льна. Новая система обработки льна и пеньки, стр. 68, СПБ, 1910; К вопросу утилизации льна на бумагопрядильных фабриках, Ив.-Вознесенск, 1—Протокол съезда представит, ф-к и организ. для обсуждения вопроса об утилизации льна, льняных угаров, 1 /IX 1918, 2—Протокол 2 совещания по котонизации льна, 23/И 1919, 3—Протокол 3 совещания по котонизации льна, 10/1X1919; Шиманский С. Т., Будников Π. П. и др., К вопросу о котонизации льняных очесов, Работы комиссии при Хим. фак. Ив .-Вознесенского политехи, ин-та, Иваново-Вознесенск, 1920—1921, вып. 1—3; Г ал а м а М., Проблема и практика котонизации, «ИТПТ», 1976,

39—40, стр. 36—37; Л и н н и к Я., К химической технологии дубовых волокон. Состав, котонизация и облагорожение, «Изв. Об-ва для сод. улучш. и разв. ман. пром.», М., 1914, 6, стр. 513—520; Шевелин В. М., Об облагораживании льпа, там же, 1911, 2, стр. 75—82; Бакун Н., Облагораживание грубых волокон, К статье «Новый способ прядения льна» М. И. Шейнина, «ИТПТ», 1925, 1.3—14, стр. 32—33; Шаталов В. Д., Прядение котонизированного льна, там же, 1926, 35—36, стр. 37—38; Шейнин М. И., Новый способ обработки п прядепип лубяных волокон, там же, 1926, 27—28, стр. 25—29: его же, Новый способ прндения льна, там же, 1925, 10. стр. 22—23; Э к а р е в В. Н., По поводу статьи М. И. Шейнина «Новый способ обработки и прядения лубяных волокон», там же, 1927, 8, стр. 27—28; Ч и-ликин Η. М., Лея и льнопрядильное производство, М., 1926; Монахов А. Д., Обработка льна, стр. 58, П., 1923; Л отар ев и М и р с к и й, Котопизапин, М., (печатается!: Шепелинская опытная станция, М., 1910; «ИТПТ», 1 924, 1, 1925, 10,

1926,27 —28.192 8, 1 и 5; «БюллетеньЦентротекстиля», М., 1918, 118; «Лен-пепька», М., 1925, 19—2/; «Вестник льняного и пепькового дела», М., 1927, 6, 1928, 2. 3, в, 12; «Текстильные новости», М., 1927, 6—7; «Шерстяное дело», М., 1927, 12; А. Ф., Борьба хлопка и льна, «ИТПТ», 2, 1928; Schneider Н., Ober d. teclinische Verandernng d. Leinengnrne durch d. Bleichprozess, Dissertation, Leipzig, 1 908; Kind W., Das Bleichen d Pflanzenfasern, 2 Aufl., Wittenberg, 1922; «Faserforschung», Leipzig, 1921, p. 121—138; «Textil-Forsclmng», Dresden, 1919, p. 32—34, 1922, p, 101; «Leipziger Monatsschrift fflr Textilindustrie», Leipzig, 1 924, p. 61; Technologie derTextilfasern, hrsg. v. R. Herzog, B. 5, T. 2, Berlin, 1 927; Г. П. 328034, 328596, 331802, 336637, 332170, 402255, 406505, 409041; 410724,411543, 435088, 458909 и 471103, P. П 90929; Сов. П. 3024. В. Зкарев.