> Техника, страница 55 > Крахмал

> Техника, страница 55 > Крахмал

Крахмал

Крахмал, продукт ассимиляции углерода растениями в зернах хлорофилла (хлоро-пластах) под влиянием солнечного света.

Строение и химический состав. Крахмал относится к сложным углеводам. В состав его входят амилоза (смотрите), амилопсктин (смотрите), гемицеллюлозы и неорганические вещества (зола). Исследование К. рентгеновскими лучами доказало его микрокристаллич. структуру. В основе К. лежит элементарный параллелепипед квадратной системы с ребрами: a=b=5,94· 10-8 сантиметров и с=5,05-10~8 сантиметров объём его 178· 10-21 см“, что при уд. весе К. 1,5 соответствует одной группе С„Н10О5. Зерна К. построены из концентрических слоев таких элементарных параллелепипедов. Под микроскопом зерна крахмала показывают структуру своеобразной формы, напоминающей прудовую раковину с эксцентрической слоистостью. Размер зерен—от 0,05 до 0,1 миллиметров. Кристаллич. строение К. обнаруживается при рассмотрении зерен в поляризационном микроскопе; при этом получается черный крест, указывающий на дво-якопреломляющее вещество.

^Относительно химических свойств крахмала в настоящее время известны следующие главнейшие данные: 1) элементарная формула его — С6Н10О5; 2) он обладает тремя овыми гидроксильными группами, С6Н,02(0Н)3, которые обнаруживаются например при ацетилировании [получается триацетат, C6H702(0C0CH3)3] и метилировании [образуется триметиловый эфир, С6Н,02(0СН3)3];

3) активные карбонильные (альдегидные) группы отсутствуют — К. не восстановляет фелингову жидкость и не реагирует с фе-нилгидразином; 4) при полном гидролизе К. получается d-глкжоза со 100 %-ным выходом

СбН1о05 + Н20=СбН12Ое;

5) при неполном гидролизе его (амилолитич. энзимами) образуются декстрины и мальтоза

2 CfiHio05+H20=Ci2H 220ii;

6) при гидролизе триметилкрахмала образуется 2, 3, б-триметилглюкоза, что ясно указывает на то, что свободные гидроксилы, имеющиеся в амилозе и амилопектине, занимают положения 2, 3, 6 в остатках глюкозы, из которых построена молекула К., 1|что взаимная связь этих остатков осуществляется за счет 1-го и 4-го атомов углерода (принимая, что в состав К. входит нормальная d-глюкоза с амиленоксидным кольцом 1,5).

--сн-о-

I

НС-ОН j

I

о но-сн нс—ο

ι

—— нс

I

СН2(ОН)

остатокd-глюкозы, входяший в состав молекулы К.

Чувствительной реакцией на К. является синее окрашивание с раствором иода в KJ. В теплой воде зерна крахмала вспучиваются и лопаются, образуя крахмальный клейстер. Клейстеризация например картофельного К., по Линтнеру и Меркеру, наступает при 65°. Уд. в.: а) совершенно чистого и абсолютно сухого К., по Парову, 1,658 и б) К., содержащего 19,4% воды, 1,451.

Картофельный К. Добывание его производится заводским путем. Данные химического анализа картофеля приведены в таблице 1.

Таблица 1. — Химический состав картофеля, во Кенигу (в %).

| Наименование составных частей | Мак симум | Мини мум | В сред“· нем |

| Вода.. | 82,8ρ | 68.29 | 75,48 |

| Счхие вещества, клетчатка. | 1,87 | 0,28 | 0,75 |

| Свободные от азота экстрактивные вещества (крахмал, сахар и т. д.). | 21,24

3,66 |

18,75 | 20,69 |

| Белковые вещества. | 0,57 | 1,95 | |

| Жир.. | 0.31 | 0,03 | 0,15 |

| Зола.. | 1,45 | 0,53 | 0,98 |

Основной оценкой пригодности картофеля для производства является определение %-ного содержания в нем К. Если вес картофеля в воздухе равен q, вес того же картофеля под водой дв, то уд. в картофеля:

Уменьшая удельн. в картофеля на 5,752% (среднее количество клетчатки, солей, к-т и белковых веществ), находят крахмальное ч и с л о—вес К. и сахара. Вычитанием из последнего среднего содержания сахара (1,0%) находят содержание крахмала в картофеле. Крахмальное число определяется на весах различных систем—Реймана, Па-рова, Каранта, Шустова и др.

Производство картофель и о г о К. распадается на две части. На картофелетерочном заводе вырабатывается сырой К., полуфабрикат; на крах мало су ши льном—сухой К., товарный продукт. Иногда производство^сырого и сухого К. объединяется на одном предприятии, но в большинстве случаев заводы работают отдельно, причем ряд терочных з-дов питает один сушильный завод.

Картофелетерочиый з-д имеет целью выделение крахмала из клеток картофельного клубня, в которых он заключается. Для этого картофель из хранилищ подают в здание завода, откуда он при помощи подъемника передается в моечную машину— мойку для картофеля, оттуда—на весы; затем, по прохождении контрольных автоматических весов, картофель попадает на терку, которая разрывает клетки картофельного клубня. Отделение К. от получившейся «кашки“ производится при промывании кашки водой на ситах·—э кстракторах; при этом зернышки крахмала проходят сквозь сито, образуя вместе с водой крахмальное м о л о к о, а обрывки клетчатки—м е з г а, остающаяся на сите, удаляется с его поверхности щетками. Крахмальное молоко для I выделения из него К. поступает или в от-

стойные чаны, снабженные мешалками, или на особые машины (тренншлейдер Яна); полученный К. подвергается в размыв-ных(промывных) чанах промывке чистой водой. На этом операции по получению сырого картофельного К., содержащего до 50% влаги, оканчиваются. Отбросы производства перерабатываются отдельно.

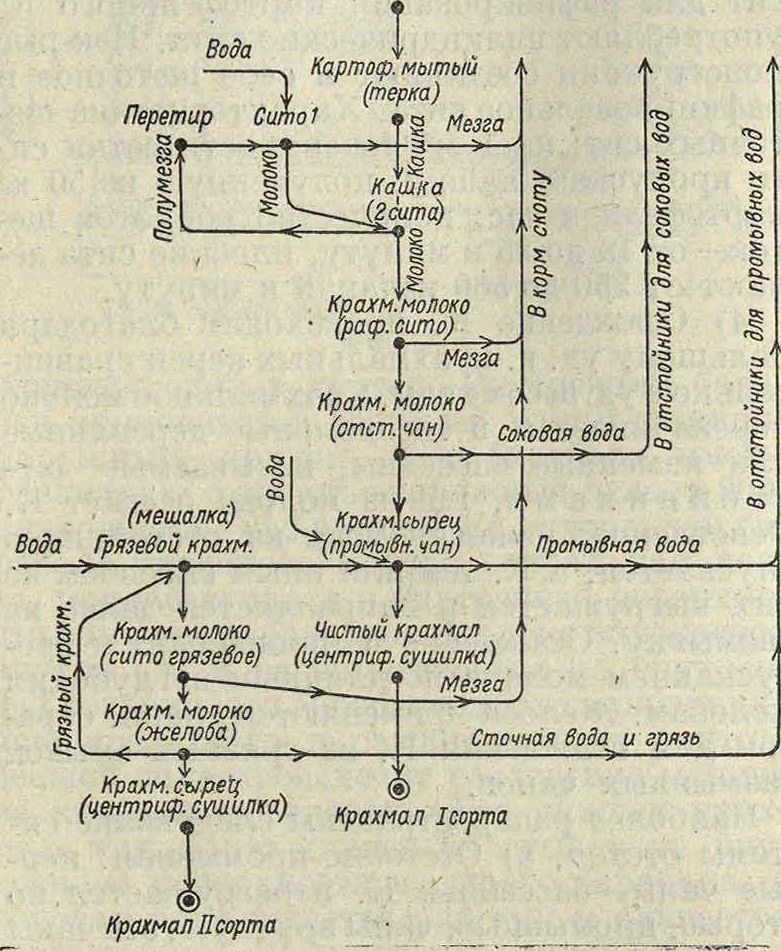

На крахмалосушильном заводе крахмал подвергается сушке; его разводят водой и молоко пропускают через сита. Первоначальная сушка производится на центрифугах, а затем крахмал передают в сушилку той или иной системы. Сухой крахмал, содержащий 20% влаги, подвергается просевке и упаковке. На схеме приведен наиболее простой ход процесса переработки картофеля в сухой К.

Вода

Картоф. грязный Грязная вода^ (мойка)

Следует отметить нек-рые детали произ-водства. Грязевые слои К., осевшего в промывных чанах, перерабатываются отдельно на желобах. Они дают крахмал II сорта и отход грязевого К. Делается это в одно время с выработкой крахмала I сорта. В бассейнах, расположенных около здания завода, куда направляются воды из отстойных и размывных чанов, накопляется грязевой крахмал, который перерабатывается в крахмал III сорта. Мезга используется в сыром виде и идет для корма скоту. Ее можно сушить, превращая так. обр. в сухой, компактный, хороню сохраняемый корм.

В целом производство картофельного крахмала слагается из следующих главнейших операций: 1) транспортирование картофеля на завод и мытье его, 2) измельчение картофеля (разрывание клеток), 3) вымывание К. на ситах, 4) осаждение его, 5) промывание, 6) сушка, 7) просеивание и упаковка, 8) вы деление и переработка грязевого К. и переработка отходов—сушка мезги и выработка крахмала III сорта.

1) Транспортирование и мытье картофеля. Транспортная установка завода должна обеспечивать легкость и простоту передвижения и отмывания картофеля от грязи, примесь которой в некоторых случаях доходит до 20%. Подача картофеля из складов к мойке производится водой, по каналу гидрав-лич.транспортера. В мойку, борта которой отстоят от уровня земли на 1—1,5 м, картофель поднимается элеватором, шнеком пли иным подъемным приспособлением. Отмывание грязи от картофеля происходит частично при его продвижении к мойке и окончательно в картофелемойке.

Канал гидравлич. транспортера делается в виде забетонированной канавки шириной 200—250 миллиметров и глубиной, в начале пути, 150—200 миллиметров. Для продвижения воды и картофеля по направлению к мойке транспортеру дается уклон: по прямой линии 10 миллиметров и на поворотах—15 миллиметров на 1 п. м. К началу канавки подводится вода, использованная в мойке и частично свежая. Расход воды—до 600% по весу картофеля.

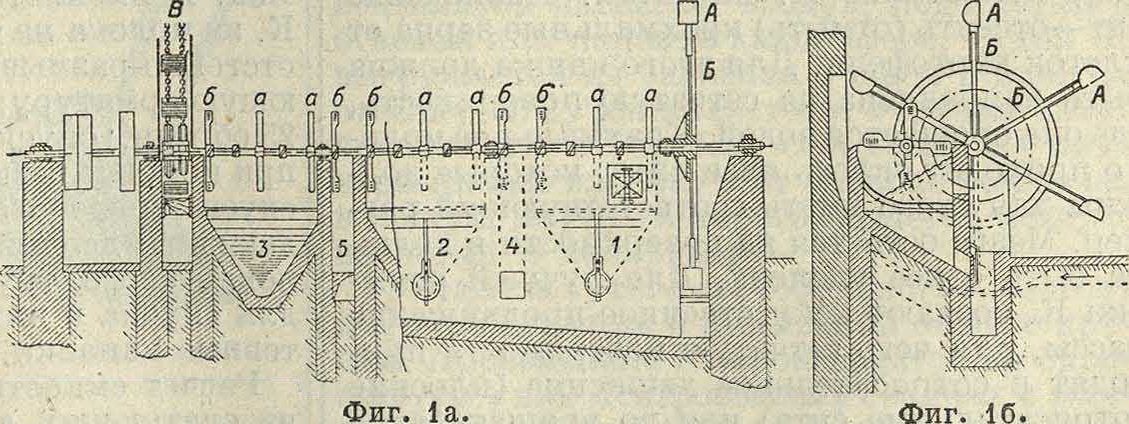

Подъем картофеля в мойку может производиться: ковшевым элеватором (смотрите Элеватор), шнеком (смотрите Шнеки) или подъемным колесом; последнее представляет ряд черпаков А, сидящих на концах спиц Б (фигура 16). Черпаки захватывают картофель из канавки транспортера и забрасывают его в камеру мойки.

Очистка картофеля от земли, камней, соломы, ботвы и тщательная промывка имеют большое значение для производства К. На фигуре 1а показано устройство картофелемойки. Юна состоит из ряда камер 1,2,3, в каждую из которых поступает вода из водопровода. Между ними имеются сухие камеры ί и 5. Картофель поступает в камеру 1 и передвигается к другому ее концу при помощи кулаков а, насаженных на вал мойки. Далее он захватывается билами или черпаками б и перебрасывается в следующую камеру. Пройдя все камеры, он выбрасывается из мойки и попадает или в ковшевой элеватор В или прямо в терку. Мойки строятся различных конструкций. Основные из них: а) мойка с билами, вращающимися под во

дой; такая мойка отделяет солому и другие всплываюшие примеси; б) мойка с билами над водой; в) мойка с промежуточпымп сухими камерами;г) мойки, комбинированные из типов (а) и (б). Характеристика картофелемойки следующая: скорость вала от 16 до 20 об/мин.; расход воды—до 400% повесу картофеля; пропускная способность машины зависит от длительности пребывания картофеля в воде и от размеров камер; так мойка для мытья картофеля производительностью 82 тонны картофеля в течение 24 часов работы имеет 4 мокрых и 3 сухих камеры, длину 7 метров (при ширине камер в 1 ж). Контрольные автоматич. весы для взвешивания вымытого картофеля устанавливают подле мойки; с весов картофель шнеком подается на картофелетерку.

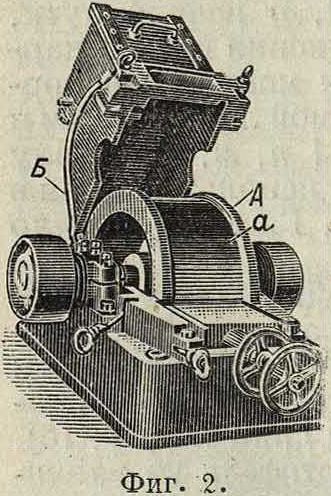

2) Измельчение картофеля. Для того чтобы извлечь крахмал, находящийся в клетках картофельных клубней, надо разорвать клетки, а затем отделить освободившиеся крахмальные зерна от клеточных стенок. Операция разрывания клеток производится на картофелетерках. Терка (системы Яна) представлена на фигуре 2. Она имеет железный вращающийся барабан А, окруженный кожухом В. Поверхность барабана состоит из ряда стальных прокладок а, поставленных на ребро, со стальными пилками, зажатыми между ними так, что зубья пилок выдаются на 1 миллиметров над поверхностью прокладок. Картофель загружается в верхнюю часть кожуха и, попадая набыстровраща-югцуюся поверхность барабана, разрывается острыми концами пилок. Получившаяся кашка проходит в нижнюю часть кожуха и сваливается в приемник, находящийся под теркой. Пильные терки с внешней пильчатой поверхностью строятся: а) простые, с ординарным перетиром картофеля, и б) компаунд, с двойным перетиром. Перетирание картофеля может быть достигнуто и.другими способами. В терке системы Шампоннуа работает внутренняя пильчатая поверхность. В т. н. терпужных терках рабочей частью машины служат острые края отверстий внешней продырявленной поверхности барабана; эти терки практич. применения не нашли. Характеристика пильных терок: барабан делает от 1 000 до 1 200 об/мин.; пропускная способность 50—70 килограмм картофеля в час на каждые 10 миллиметров длины пилок.

,3) Вымывание К. на ситах. Назначение сит—отсеять (отмыть) крахмальные зерна от клеток картофеля. Для этого кашка должна быть направлена на сетчатую поверхность, где она орошается водой. Крахмальное молоко проходит сквозь ячеи сита, которые должны для этого иметь соответствующий размер. Мезга остается на поверхности и должна быть с нее удалена. Для лучшей отмывки К. создают искусственное продвижение массы, для чего сетчатую поверхность приводят в сотрясательное движение (плоские сотрясательные сита) или во вращательное (круглые цилиндрич. сита) или же переворачивают массу щетками (полуцилиндрич. щеточные сита—экстракторы). Для лучшей отмывки кашки применяют различные системы соединения сит. Наиболее распространенной является упрощенная система Яна, которая состоит из двух полуцилиндрич. и одного плоского сита. При этом вводится вторичный перетир мезги, один раз уже отмытой водой, что осуществляется пропуском кашки через вторую терку. Продвижение продукции на ситах происходит следующим образом. Сита располагаются: два щеточных вверху друг над другом, плоское сотрясательное—под ними. Кашка из-под первой терки накачивается насосом на нижнее сито и с него сходит в перетир. Кашка из-под перетира перекачивается насосом на верхнее сито: с него сходит мезга, которую направляют в мезговые ямы.

Верхнее сито орошается чистой водой, расположенное под ним второе сито—крахмальным молоком, сходящим с верхнего сита; молоко со второго сита попадает на нижнее плоское рафинировальноеси-т о. С этого сита молоко спускают в отстойную систему. Вместо плоских сит для рафинирования картофельного К. употребляют цилиндрические сита. Нек-рые конструкции соединяют в себе щеточное и рафинировальное сита. Характеристика щеточных сит: на 1 м2 поверхности сетки сито пропускает кашку, полученную из 50 килограмм картофеля в час; количество оборотов щеток—от 18 до 25 в минуту, плоские сита делают от 250 до 500 качаний в минуту.

4) Осаждение К. происходит благодаря большему уд. в крахмальных зерен сравнительно с уд. весом воды. Крахмальное молоко перекачивается в специальные деревянные или каменные бассейны, называемые о т-стойниками, где из молока оседает К. Осветленная соковая вода из отстойников спускается, а К. тем или иным способом из них выгружается и направляется далее на размывку. Осаждение К. производят и пропусканием молока по длинным неглубоким желобам. Желоба применяются главн. обра-хом для осаждения К. из грязных смывок размывных чанов.

Наиболее распространены следующие системы отстоя, а) Отстойно-промывная: первые чаны—бассейны; К. перегружается во вторые, промывные, чаны вручную; эти чаны снабжены специальными мепталами, которые позволяют перемешивать осевший крахмал с водой для того, чтобы получившееся крахмальное молоко можно было выкачать насосом. б) Мешалт-но-промывная: первые и вторые чаны снабжены мешалами. в) Система Яна: применяется механическое выделение К. из молока на тренншлейдерах Яна. Чаны отстойно-размывной системы имеют следующую арматуру: мешало, делающее от 16 до 25 об/мин.; спуск соковой воды производится при помощи резинового рукава—швиммера, спуск грязевого слоя крахмала—через задвижки, вделанные в стенку чана; спуск молока—через трубку. Около чанов делают для спуска в них соковых вод и молока бетонные канавки.

Расчет емкости чанов производят, исходя из следующих соображений, допускающих непрерывное ведение производства. Оборот чана: время отстоя—8 час., спуска соковых вод—0,6 час., разбавления водой и спуска молока·—1,5 час., всего ~ 10 часов. Время наполнения чана определяется из равенства:

Т=^ - ,гдеТ—время наполнения, I—время

работы чана (10 час.), т—количество чанов. Объем чана определяется из равенства V= =L-t м3, где L—количество поступающего в час молока (в ж3). Объем системы Vт= =L-t-m.

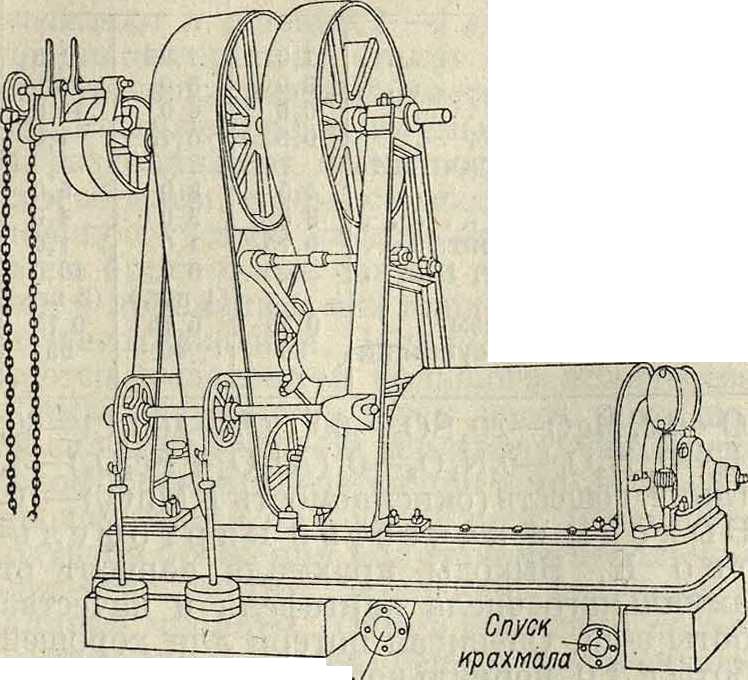

Тренншлейдер Яна (фигура 3) заменяет отстойные чаны. Он выделяет из молока К. консистенции сметаны, к-рый тут же разводится в молоко и перекачивается затем в размывные чаны для промывки. Тренншлейдер состоит из двух стальных конических барабанов,вста

Спуск соковой водь·

Фигура з. вленных один в другой. Внутренний барабан приводится в движение одним шкивом, наружный—другим. Оба барабана имеют различную скорость: наружный делает 900, внутренний—850 об/мин. На внутреннем барабане укреплена медная спиральная лента, прикасающаяся к внутренней поверхности наружного барабана. Молоко впускается внутрь его и разбрызгивается по внутренней поверхности барабана.Благодаря вращению последнего и развивающейся центробежной силе происходит разделение молока на крахмал и соковую воду, причем крахмал, как более тяжелый, оседает на внутренней поверхности внешнего барабана, а соковая вода остается над ним и сливается через трубку. К. счищается медной спиральной лентой, сдвигается к более узкой части конуса и выходит через особую трубу. Тренншлейдер строится одного размера; для переработки 41 ш картофеля за 24 часа он потребляет до 10 1Р.

Фигура 4.

5) Промывание. К., осажденный в отстойных чанах или на тренншлейдерах Яна, поступает в размывные чаны, в которых производится промывка его чистой водой. На этом операции получения сырого К. заканчиваются. Крахмал, вынутый из размывных чанов, поступает в дальнейшую переработку на сухой крахмал, патоку, декстрин, сого.

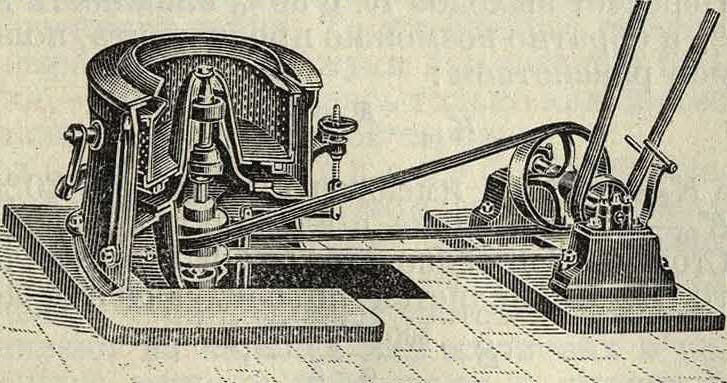

6) Сушка картофельного крахмала. Подготовительными операциями к сушке являются: размывка и рафинировка К. (на заводах, которые работают отдельно от терочного на привозном К.) и центрифугирование. Последнее имеет целью осушить и дополнительно очистить крахмал. Осушающая центрифуга (фигура 4) состоит из внутреннего барабана, стенки которого имеют отверстия, закрываемые при работе тканью. Барабан делает до 1000 об/мин. Изкрахмальногомолока плотностью 22° Вё, залитого в барабан, выделяется крахмал, к-рый плотно прилегает к стенкам и по остановке барабана вынимается вручную или особыми ножами (патент Де-Ионга), после чего шнеком или элеватором подается в сушилку.

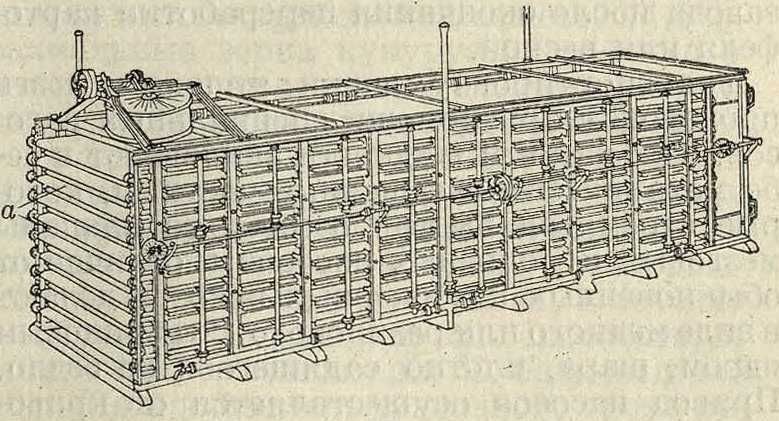

Практически оправдали себя следующ. системы сушилок. 1) Сушилка Ангеле (фигура 5) с бесконечными полотнами а, отапливаемая паром и работающая непрерывно. 2) Вакуум-сушилка системы Пассбурга, работающая периодически. Крахмал загружается в железный неподвижный барабан (кожух), внутри которого вращается другой барабан, снабженный лопатками, перелопачивающими К. Внутренний барабан питается мятым паром. Воздушный насос, соединенный воздухопроводом с полостью между барабанами, удаляя оттуда пары и воздух, создает вакуум, в условиях которого происходит сушка. 3) Сушилка системы Грачева, представляющая собою вращающийся железный барабан, внутрь которого засыпается сырой

Фигура 5. j

К., передвигаемый от одного конца барабана до другого лопастями, приклепанными к его внутренней сторене. Навстречу движению К. вентилятор нагнетает воздух, подогретый в огневом или паровом калорифере. Сухой К. выгружается из барабана в шнек и идет на отделку. 4) Сушилка системы Фермана имеет вращающийся барабан, состоящий из ряда деревянных планок; этот барабан заключен в кожух, внутрь которого подается воздух, нагретый в калорифере.

7) Отделка сухого картофельного К.состоит в его охлаждении и отсеивании от него крупки. Просеивание К. производится на бура-тах (смотрите) или центробежных сеялках с шелковой или медной тканью. Дробление крупки производят на дезинтеграторах (смотрите). Отсеиванием К. может быть разделен на сорта. Затем производят упаковку К. в мешки.

8) Переработка и использование отходов. Отходами производства являются: мезга, соковые и промывные воды и грязевой К., осевший из вод в результате работы отстойно размывной системы. М е з г а, по Парову, содержит 93,45% воды, 4,0% крахмала, 1,35% клетчатки, 0,41% белка, 0,07% жира, 0,26% минеральных солей и0,26%сахара. Мезга является хорошим кормом для скота и м. б. скармливаема или без предварительной сушки, что практикуется на заводах СССР, или предварительно высушенной, как это производится в Германии. Сырая мезга накапливается на заводе в мезговых ямах (деревянный сруб, углубленный в землю) и оттуда разбирается; ее можно сохранять и силосованием. Сухаямезга предварительно должна быть отпрессована на вальцевых прессах (системы Яна или других) и затем высушена в сушилках с вращающимся барабаном или других специальных конструкций. После сушки мезга проходит через дезинтегратор и упаковывается в мешки. С о-ковые воды направляются отдельно от промывных в отстойники (каменные бассейны), где из них осаждаются остатки крахмала. Воды, уходящие из бассейнов, содержат в 1 м3: 2,37 килограмм сахара, 1,16 килограмм гуммиобразных веществ, 0,32 килограмма азотистых веществ (белки, амиды), 6,21 килограмм минеральных веществ (в том числе фосфорнокислых 0,173 и калийных 0,604 «г). Они могут быть применены для орошения лугов, увеличивая урожаи в 2—3 раза. Грязевой К. из размывных чанов разделяется на сорта на лотках одновременно с производством I сорта, причем получаются II и III сорта. Я μη ы и крахмал (из отстойных бассейнов) размывается с использованием аппаратуры завода после окончания переработки картофеля или весной.

Транспортировку кашки, молока и мезги производят при помощи специальных насосов. Так как эти жидкости заключают в себе механически взвешенные частицы, которые стремятся быстро осесть, то клапаны мезговых и молочных насосов в отличие от обыкновенных плунжерных насосов делают в виде медного или резинового, со свинцовым ядром, шара, плотно садящегося на седло. Привод насосов осуществляется от кривошипа или эксцентрика употребляются также насосы со шкивами для ременного привода, te Силовое обслуживание завода. На терочном заводе, вырабатывающем только сырой К., считается выгодной установка двигателя внутреннего сгорания; на заводе же с сушилкой для К. обычно имеется локомобиль с противодавлением,мятым паром которого питается калорифер сушилки. Точно определенных норм потребления энергии отдельными машинами завода нет. Ниже приводятся ориентировочные данные расхода энергии для заводов различной производительности (табл. 2).

te- Для аппарата сушилок Ангеле требуется от 6 до 10 1Р, системы Пассбурга от 14 до 20 1Р, системы Грачева от 15 до 25 IP. Осушающая центрифуга потребляет при пуске 5 IP, в ходу 2 IP.

Вода. Расход воды определяется Паровым в 1—2 м3 на 1 ц картофрля. Состав воды оказывает влияние на качество крахмала: чем чище вода, тем лучше получается К. Паров считает нормальным следующий состав воды (в мг на 1 л): сухого остатка— 400,

Таблица 2. — Расход энергии для крахмальных заводов разной производительности.

| Наименование машин | Потребность энергии (в IP) завода с пропускной способностью 25, 41 и 82 тонны В 24 ч. | ||

| 25 га | 41 т | 82 га | |

| Шгтек .. | 1,0 | 1,25 | 1,5 |

| Картофелемойка. | 2,0 | 3,0 | 4,0 |

| Картофелетерка. | 5,0 | 6 0 | 10 0 |

| Насос для кашки.

Сдвоенные цилиндрич. сита |

0,5 | 0,75 | 1,0 |

| (экстракторы). | 1,5 | 3.0 | 5,0 |

| Перетпр .. | 3,0 | 3.0 | 4,0 |

| Рафинировальные сита. | 0,75 | 1,0 | 1,0 |

| Тренншлрйдер сист. Яна. | 8,0

(1 ШТ.) |

16,0 (2 шт.) | |

| Метальный механизм. | 0,50 | 0,75 | 0,75 |

| Общий расход без сушилки | 30 | 40 | 65 |

СаО—12, MgO—20, S03—60,СО3—100,C1—60, NH3—0, N2Os—0,N2Os—0, (Ala03+Fe203)—5, органич. веществ (окисляемость КМп04)·—10· Выходы и качество картофельного К. Выходы крахмала зависят от крахмального числа картофеля и качества работы з-да. Оценивая потери для хорошей работы в 3,0, нормальной—в 3,75, средней— в 5,0% от количества К., содержащегося в картофеле, можно данные о выходах представить в виде следующей таблицы.

Таблица 3.—В ыходы крахмала при хорошей, нормальной и средней работе.

| Крах- | ПотеривЗ,0% | Потери | в 3.75% | Потери в 5,0% | ||

| маль-

ное |

В | л а ж н | ость | в % | ||

| число | 50 | 20 | 50 | 20 | 50 | 20 |

| 10 | 14,0 | 8,75 | 12,5 | 7,8 | 5,0 | 3,1 |

| 11 | 16 0 | 10,00 | 14,0 | 8,7 | 11,5 | 7.1 |

| 12 | 18,0 | 11.25 | 16,0 | 10,0 | 13.5 | 8 4 |

| 13 | 20,0 | 12,50 | 18,0 | 11,25 | 15,5 | 9,6 |

| 14 | 22,0 | 13.75 | 20,0 | 12,5 | 17,5 | 10,9 |

| 15 | 24,0 | 15.00 | 22,0 | 13,75 | 19.5 | 12,1 |

| 16 | 26,0 | 16,25 | 24.5 | 15,3 | 22,0 | 13,75 |

| 17 | 28,0 | 17 50 | 26,5 | 16.5 | 24,0 | 15 0 |

| 18 | 30,0 | 18,75 | 28.5 | 17,8 | 26.0 | 16,25 |

| 19 | 32,0 | 20.00 | 80,5 | 19,0 | 28,0 | 17,5 |

| 20 | 34,0 | 21,25 | 32,5 | 20 3 | 30,5 | 18 75 |

| 21 | 36,0 | 22,50 | 34,5 | 21.5 | 32,0 | 20,0 |

| 22 | 38,0 | 23,75 | 36,5 | 22,8 | 34,0 | 21,25 |

| 23 | 40,0 | 25,00 | 38,5 | 24,0 | 36,0 | 22,8 |

Пересчет выходов К. с 50% влажности на 20% и обратно возможно производить, пользуясь равенством:

где К20—вес К., имеющего влажность20%, и Къо—вес крахмала с влажностью в 50%.

Стоимость производства сырого картофельного К. вычисляется по следующей ф-ле:

^gr_Б0(а · ie + В)

где S—себестоимость единицы веса К. влажностью в 50%, а—крахмальное число (в %), —покупная стоимость 1 % крахмала в единице веса картофеля, с—потери производства, R—стоимость переработки единицы веса картофеля. П. Бобков.

К. пшеничный. Добывается он из зерна пшеницы, Triticum vulgare. Средний состав пшеничного зерна следующий; воды 13,5%,

азотистых веществ 11,4%, жира 1,90%, без-азотистых экстрактивных веществ 69,7%, клетчатки 1,8%, зольных элементов 1,78%. Различают три основных способа добывания пшеничного крахмала: а) кислый способ, б) сладкий, или эльзасский, способ и в) способ Мартина.

Кислый способ. Очищенную от пыли и половы (оболочки зерен) пшеницу замачивают в течение 3—4 дней в холодной воде, пока зерно не станет настолько мягким, что легко раздавливается между пальцами. Размоченное зерно смывают чистой водой, раздавливают на вальцовых дробилках таким образом, чтобы вся масса представляла сплошную густую кашку; эту кашку помещают в бродильные чаны и подвергают брожению, прибавив к ней кислой воды от предыдущего брожения. Начало брожения определяется выделением большого количества газовых пузырьков, затем масса покрывается сплошной коркой всплывших оболочек. Кислое брожение ведется при темп-ре 20—35° и продолжается от 6 до 10 дней. В качестве продуктов брожения получаются небольшое количество а, молочная, уксусная и масляная кисдоты. Смысл брожения состоит в том, что белковые вещества, склеивающие отдельные крахмальные зерна, частью растворяются, частью переходят в такое состояние, в котором они легко отделяются от крахмальных зерен. Когда брожение закончено, кислая бродильная вода сливается (идет частью на закваску следующих порций), а твердая масса кашки переводится во вращающийся дырчатый барабан, в котором при помощи воды происходит отмывание К. от остальной части зерна. Получаемое таким образом крахмальное молоко очищают, пропуская через сита, помещают в отстойный чан и оставляют стоять 2—4 дня. По прошествии этого времени на дне чана образуются 2 слоя К.: верхний—загрязненный примесями и нижний—чистый. Верхний слой отделяют, рафинируют на мелких ситах и на желобах, а нижний собирают отдельно, промывают, если нужно, еще раз рафинируют и сушат. При этом способе клейковины почти не получают; процесс брожения сопровождается выделением дурно пахнущих газов. Этот епособ устарел и имеет смысл лишь для утилизации подмоченного, испорченного зерна. То же следует сказать и о выработке К. из муки при помощи брожения,—она применялась только как способ утилизации испорченной муки.

Эльзасский способ (без брожения). Хорошо промытую пшеницу размачивают в деревянных или цементных чанах около 4—6 дней при £° воды 12—14°. Воду спускают, зерно сливают чистой водой, раздавливают на вальцах или жерновах и полученную кашицу промывают в дырчатых барабанах. Получаюгцеесямолоко еще недостаточно чисто. Егопропускаютчерез сита, отстаивают и снова пропускают через сита, к" Способ Мартина. Пшеничную муку замешивают с водой и оставляют стоять в течение нескольких часов для того, чтобы частицы муки пропитались водой и набухли. Полученное жидкое тесто промывают на дырчатых барабанах, а крахмальное мо локо отстаивают и рафинируют обычными способами на ситах и центрифугах. Наиболее рациональным способом производства пшеничного крахмала является мартеновский, при к-ром и выходы больше и клейковина утилизируется полнее. Кроме указанных основных способов имеются еще и другие (способы Кейля, Кадлера, Феска и др.).

Пшеничный К. поступает в продажу в большинстве случаев в виде кубиков. Это достигается тем, что К., вынутый из отстойного чана или центрифуги, разрезывается на кусочки и в таком виде сушится. Сушка продолжается от 2 недель и больше; производят ее при £° в 20°. Иногда кубики специально формуются в формах с пустым дном. На более совершенно оборудованных заводах для ускорения сушки имеются особые аппараты, работающие под вакуумом. Наилучшие выходы как крахмала, так и клейковины дают способы выработки из муки. По данным Кенига, средний состав пшеничного крахмала следующий: воды 13,9%, крахмала 74,11%, азотистых веществ 1,13%, жиров 0,19%, клетчатки 0,17%, золы 0,46%.

К. кукурузный, или маисовый. Сырьем для получения кукурузного крахмала является отделенное от початка зерно кукурузы, Zea Mays (смотрите Зерно). Химический состав кукурузного зерна очень различен в зависимости от сорта растения, но в среднем может быть выражен следующими цифрами: воды 14,5%, золы 1,5%, белковых веществ 11,5%, жира 5,0%, растворимых углеводов 2,5%, клетчатки 2,5%, пентозанов 3,5%, безазотистых экстрактивных веществ 74,5%. Крахмальные зерна кукурузы, особенно у кремнистых сортов, крепко сцементированы между собой белковыми веществами и потому без предварительной обработки из зерна выделены быть не могут. При добывании К. из кукурузы зерно предварительно размачивается в горячей воде (50°), содержащей около 0,3% сернистого газа, в течение 45—50 часов. Сернистый газ способствует размягчению склеивающих К. белковых веществ. По прошествии указанного срока воду сливают и зерно промывают чистой водой. Размягченное зерно дробится на специальных дробилках системы Круппа. Дробление обычно производят 2 раза и настолько крупно, чтобы заключенный в семени росток не дробился, а выдавливался в целом виде. После дробления кашка с водой и крахмальным молоком поступает в автоматические росткоотделители, где благодаря разнице в удельных весах росток отделяется от других составных частей зерна. Росток промывается, отжимается, сушится и идет для приготовления весьма ценного кукурузного масла. Грубо раздробленная мучнистая часть зерна и наружная оболочка идут сначала на промывку от выделившегося уже крахмала и затем на мокрый жор-нов. Размолотая кашка поступает на промывной аппарат, где от нее отделяется оставшаяся неразмолотой кожура, а затем .идет на ротационные сита, где посредством промывания водой из нее отделяется весь освобожденный К. Крахмальное молоко, полученное т. о., содержит около 9% белковых веществ, от 1,5 до 2,5% жира и значитель-

ηοθ количество клетчатки. Для отделения этих веществ от К. крахмальное молоко пускают на желоба с уклоном 0,003—0,005 и длиною ок. 30—40 м, причем более тяжелый К. садится на дно жолоба, а жир, белковые вещества, клетчатка и часть мелкого К. как вещества более легкие уносятся водой и собираются в особые отстойники. Эти отходы кукурузно-крахмального производства являются материалом для приготовления весьма денных кормов. Осажденный на желобах К. снимается с них или вручную или смывается водой. Дальнейшая очистка и рафи-нировка желобного К., содержащего еще некоторое количество белков и жира, могут происходить различными способами, а) Же-лобной крахмал, содержащий ок. 50% воды, разводится водой и снова размывается на желобах, б) Желобной К. разводят водой и обрабатывают его на осадочных центрифугах. в) Желобной К. разводят и промывают его на целленфильтрах Вольфа. Иногда К. промывается слабым (0,1%-ным) раствором едкого натра, но это делается лишь для специальных целей. Сушка К. производится после обработки его на осушающих центрифугах. Системы сушилок м. б. различны. Чаще других применяются сушилки Ангеле. Высушенный крахмал охлаждается, просеивается на буратах и пакуется в мешки. Первые сорта кукурузного К. имеют в среднем следующий состав: влаги 12,0%, белка 0,5— 0,6%, жира 0,05—0,08%, золы 0,16%. Все отходы кукурузно-крахмального производства—мезга, глютен—прессуются, сушатся, измельчаются и идут в продажу как корм для скота. На американских заводах как корм используется также и замочная вода, содержащая в себе много фосфорнокислых солей и белков. При хорошем оборудовании в среднем из абсолютно сухого вещества кукурузного зерна м. б. добыто ок. 58—60% К., ок. 32—34% кормовых отбросов и до 6% абсолютно сухого ростка, идущего на изготовление кукурузного масла (смотрите Маисовое

МаСЛО). Е. Литкенс.

К. рисовый. Зерно риса, Oryza sativa (смотрите Зерно),состоит из 14% воды, 0,5%золы,7,7% белковых веществ, 2,2% клетчатки, 75,2% безазотистых экстрактивных веществ и 0,4% жира. Несмотря на такое большое содержание К. и сравнительно незначительное количество белковых веществ в зерне риса, отделение К. от белкового зерна затруднительно. Это отделение основано на свойстве белков риса растворяться в щелочи (NaOH). Раствор щелока берется полупроцентный. Обычно на выработку К. пускают зерновой рисовый лом, скопляющийся на центральных базовых и транзитных складах. Чаны, употребляющиеся для размачивания зерна, имеют второе дырчатое дно, на которое насыпается зерно, предназначенное для размачивания. Щелок из чанов выпускают через краны, расположенные ниже дырчатого дна. Оставшееся в чанах разбухшее зерно пускают на вальцы и полученную кашку смешивают с небольшим количеством свежего · щелока для лучшего растворения белков зерна. Промывку кашки ведут на ситах. Получают: а) крахмальн. молоко, к-рое пускают на рафинировку, и б) мезгу, к-рую исполь зуют на корм скоту. Очищен, сырой К. имеет несколько желтоватый оттенок, вследствие чего его перед сушкой часто отбеливают посредством S02 или улучшают его цвет прибавлением ультрамарина (подсинька К.). К., получен, с центрифуг, формуют в глыбы и сушат в два приема: 1-й раз при i° 30—40° и 2-й раз при ί° 40—50°. После первой сушки глыбы крахмала желтеют от выделения щелочи, вследствие чего приходится глыбы о с-к р е б а т ь (очищать с поверхности). При дальнейшей досушке рисовый К. распадается на «лучи» и носит в торговле наименование лучистого К. Крахмал, разрезанный на пластины и досушенный на воздухе, известен в торговле как К. кусковой (или воздушный).

К. тропические, которые идут в Европу, известны под обобщающим наименованием аррорут (смотрите). Сюда относятся: а) вест-индский (настоящий) а р р о р у т; б) т и-куровая, тикоровая, тиковая мука, траванкорский К., или ост-индский аррорут; в) квинслендский и нов о-ю ж н о-у эльский аррорут; г) таитийский аррорут;

д) бразилианский аррорут (известный также под названием тапиока, маниока, кассов а).

Применение К. Применяют К. в различных. видах промышленности. Так как крахмал обладает свойством при определенном химич. воздействии превращаться в декстрин и сахар, то большие количества К. употребляют: на переработку в декстрин, для целей винокурения, на изготовление патоки (смотрите). В больших количествах крахмал потребляют в пищевой промышленности в виде картофельной муки (молотый картофельный крахмал), сого, тапиоки, аррорута. Текстильная промышленность также является крупным потребителем К., пользуясь им для аппретирования тканей (смотрите Аппретура текстильных изделий). Парфюмерная промышленность потребляет К. при изготовлении различных пудр. В последнее время в большом количестве стали употреблять К. при изготовлении различных искусственных пластических масс. Бумажная пром. потребляет также немалое количество К. для прокЛейки бумаги, в картонажном и переплетном деле (для изготовления клейстера) и прочие н. Ракициий.

Лит.: Шорыгин П., Химия углеводов к ее применение в промышленности, Москва—Л., 1927; его же, Успехи органической химии, М.—Л., 1928; Никитинский Я. Я., Производство крахмала—картофельного, пшеничного, маисового и рисового, Москва, 1899; Вонлярлярский П. К., Картофельнокрахмальное производство и оборудование крахмальных заводов, Москва, 1927; Шустов А. Н., Крахмал, сахаристые вещества, Товароведение, под ред. проф. Π. П. Петрова и Ф. В. Церевитино-ва, т. 4, М.—Л., 1929; Поярков А. И., Современный картофельнокрахмальный завод, Москва, 1920; Бобков П., Производство картофельного крахмала, Москва, 1925; его же, Методы приемки и оценки картофеля по крахмалистости, М., 1928; Шустов А. Н., Кукурузно-крахмальная промышленность на е, «Пищевая промышленность», Москва, 1924; 10: ОСТ 201—211; Parow E., Handbuch d. Starke-Fabrikation, 2 Auflage, Berlin, 1928; Musspratt’s the-oretische, praktische und analytische Cbemie, heraus-gCgeben von F. Stohmann und B. Kerl, 4 Auflage, B. 4, Halbband 2, Garungsgewerbe, Nalirung-und Genuss-mittel, Braunschweig, 1922; В lucher H., Plastische Massen, Leipzig, 1924; Ballmert, «Ztschr. fiir an-gew. Ch.», Leipzig, 1900; Ullm. Enz.

К. жженый, см. Декстрины и Аппретура текстильных изделий.