> Техника, страница 55 > Крекинг-процесс

> Техника, страница 55 > Крекинг-процесс

Крекинг-процесс

Крекинг-процесс, перегонка нефтей и нефтепродуктов, при которой последние претерпевают частично термический распад с образованием ряда газообразн. углеводородов, жидких продуктов (смотрите Бензин-крекинг) и кокса. Различают: 1) К.-п. в жидкой фазе, 2) К.-п. в паровой фазе и 3) К.-п. в присутствии катализаторов.

К.-п. в жидкой фазе. Первые. способы К.-п. в жидкой фазе, не нашедшие однако практического применения, предложили Дьюар и Редвуд (1890 г.) и русские инженеры В. Г. Шухов и Гаврилов (1891 г.). В 1913 году В. Бертон получил патент на производство газолина по схеме, быстро получившей широкое техническое применение в Америке и положившей основание новой мощной отрасли нефтяной промышленности. По этому патенту процесс ведется в толстостенном горизонтальном хорошо изолированном кубе емкостью 200—250 баррелей. Температура крекируемой жидкости не превышает 400—410°; давление 4—5 atm. Образующиеся пары поступают в дефлегматор; из дефлегматора флегма неразложившегося крекируемого продукта возвращается обратно в куб, пары же образовавшегося крекинг-бензина вместе с другими газообразными продуктами К.-п. направляются в холодильник и далее в сборник, откуда, после отделения от газа, крекинг-бензин поступает в резервуары. Сырье, подлежащее крекингу (обыкновенно газойль — соляровое масло), поступает в куб через дефлегматор вместе с возвращаемой флегмой. В этой первой получившей практическое применение систе-

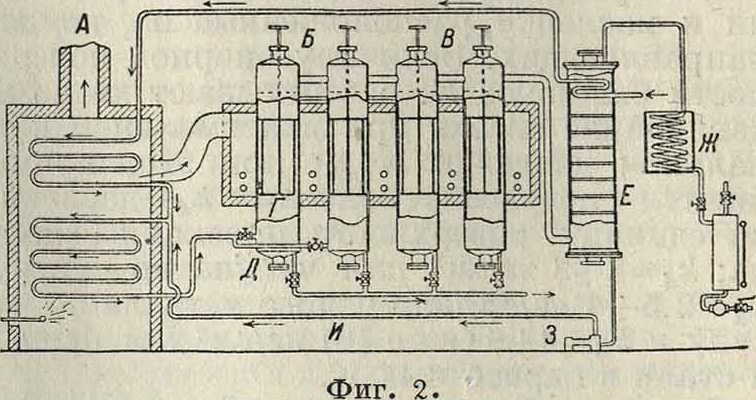

ме нагревание и самый процесс крекинга не были еще обособлены, что влекло за собой большие осложнения, связанные с отложением кокса в зоне нагревания и проистекающей отсюда возможностью местных перегревов. Во избежание этих осложнений в первоначальную систему Бертона был внесен ряд б. или м. существенных изменений, сущность которых сводится либо к отделению, процесса собственно обогрева от процесса крекинга (патент Кларка) либо к предупреждению осаждения кокса в зоне нагревания другими способами, например при помощи так называется ложных днищ (патент Гемфри). Одно из таких видоизменений сист. Бертона (владельцем патента Бертона является фирма Standard Oil Со.), получившее особенно широкое распространение, изображено на фигуре 1. Непосредственному обогреву здесь подвергаются не самые кубы А (в новейших установках—двойные), а система наклонных труб В, в которых благодаря усиленной циркуляции крекируемой жидкости осаждение кокса вовсе не наблюдается. Пары поступают из куба в колонну В, из которой они направляются в холодильник Г и далее, флегма же через трубу Е возвращается в барабан Д для нового крекинга; сюда же через особую трубу Ж подается сырье. К тому же типу систем крекинга относится получающий за последнее время довольно широкое применение патент Дженкинса. Циркуляция крекируемой жидкости в этой системе еще более увеличена при помощи специального пропеллера, помещаемого в одном из двух вертикальных барабанов Д (более длинном); число наклонных труб у Дженкинса доходит до 120. Благодаря такому устройству полная циркуляция жидкости достигается здесь в течение всего 20 ск. Давление в кубе и дефлегматоре у Дженкинса повышено до

9—12 aim; t° жидкости 410—420°. Рабочий цикл свыше 10 суток, тогда как у Бертона, Кларка и в других системах не больше 3 суток, после чего работа останавливается для чистки от кокса и тщательного осмотра батареи. В системе Флеминга характерной особенностью является куб, поставленный вертикально, откуда пары направляются в дефлегматор; сюда же подкачивается и сырье (газойль), благодаря чему эффективность действия дефлегматора возрастает, а вместе с тем происходит теплообмен: подкачиваемое сырье нагревается за счет образования флегмы и вместе с последней направляется в куб уже в подогретом состоянии. Все вышеописанные системы крекинга являются к у-б о в ы м и: в них нагревание и реакция (крекинг) происходят либо в одном и том же кубе либо в разных частях аппарата, представляющих однако одно целое с кубом. Крупным шагом вперед в усовершенствовании аппаратуры крекинга явилось обособление процесса нагревания от самой реакции

(крекинга): нагревание ведется в особой трубчатке, реакция происходит в обособленной реакционной камере (кубе). Важнейшими системами этого рода являются системы Холмс-Манли, Деббса и Кросса, имеющие в настоящее время наиболее широкое распространение в Америке.

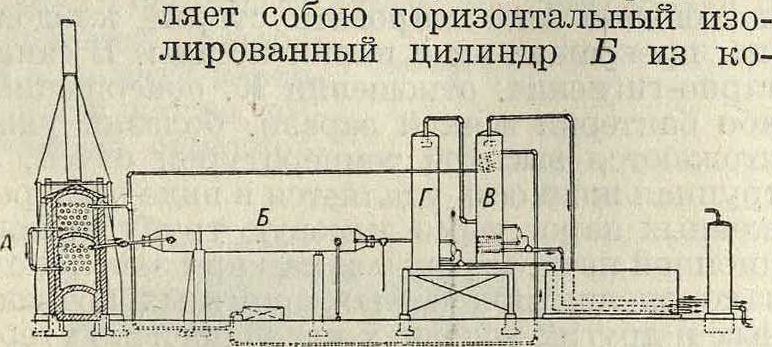

В системе Холмс-Манли (фигура 2) крекируемый материал, обычно газойль, нагревается в трубчатой печи А; отсюда сырье поступает в нижнюю часть двух первых вертикальных кубов Б, а затем в^два таких же куба В.

Кубы (12×0,9 м) нагреваются частью отходящих топочных газов до 412—432°. Давление в кубах ~ 15 atm. Для освобождения стенок кубов от кокса кубы снабжены особыми скребками Г. Главная масса кокса оседает в первых двух кубах и скапливается в их нижней, не обогреваемой части, снабженной открывающейся крышкой Д. Из кубов пары поступают в дефлегмационную колонну Е, где происходит разделение: пары направляются в холодильник Ж, флегма же при помощи сильного насоса 3 нагнетается по трубопроводу И в трубчатую печь, подогревается здесь, смешивается со свежим подогретым газойлем и снова направляется в кубы. Продолжительность рабочего цикла достигает в этой системе 30 дней. Патент принадлежит фирме Texas Со. и ей широко эксплоатируется.

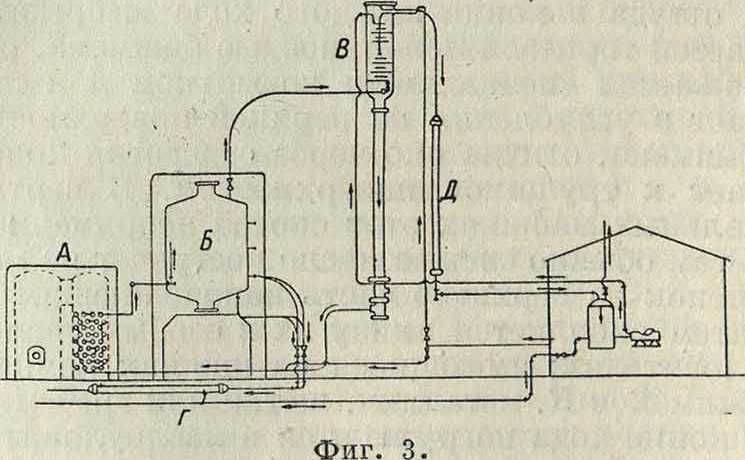

В установках системы Деббса (фигура 3) сырье нагревается также в обособленной

трубчатке А, откуда при 450—480° оно поступает в хорошо изолированную реакционную камеру Б диам. 10 фт. и высотой до 40 фт.; внешний диам. труб ~ 5 дм.; пропускная способность установки ~ 2 500 баррелей в сутки, считая в том числе материал для повторного крекинга. В реакционной камере происходит отделение паров, направляющихся далее в колонну В, от остатка, стекающего по особой трубе в холодильник Д и далее в резервуар. В реакционной же камере преимущественно оседает кокс. Давление в ко-

.тонне, трубчатке и холодильнике Д такое же, как и в реакционной камере (12—15 atm). Температура паров, выходящих из колонны, достигает 230—300°; в виду этого получаемый по Деббсу крекинговый дистиллят содержит довольно много керосина и газойля (20—40%); для получения из него газолина стандартных качеств дистиллат подвергают вторичной перегонке. Выход на бензин у Деббса при работе на газойле достигает 60%, при работе же на тяжелых нефтях и мазутах 40—50%. Рабочий цикл в первом случае 6 и более дней; в новейших аппаратах Деббса он превышает 10 дней и достигает даже 30 дней; при работе на мазуте рабочий цикл 3—5 дней. Образование кокса у Деббса довольно значительно. Расход на топливо около 8% переработанного сырья.

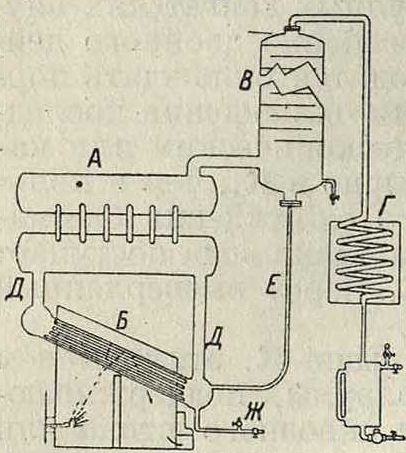

В наиболее совершенной системе Кросса (фигура 4) сырье подается особым насосом в обычного типа трубчатку А, где оно нагревается до 450—470° при давлении до 50 aim; из трубчатки сырье поступает в реакционную камеру. Последняя у Кросса представ-

Фигура 4.

ваной стали: размеры его—0,95x12 ж, толщина стенок—от 7,5 до 10 см. Здесь при температуре жидкости несколько пониженной (до 400—420°) и при прежнем давлении происходит крекинг, причем кокс оседает здесь же, постепенно заполняя реакционную камеру, так что в конце рабочего цикла (9—12 дн. при работе на керосине и газойле и 5—7 дн. при работе на мазуте) вследствие заполнения камеры коксом продолжительность пребывания в ней нефтепродукта уменьшается раза в 4 (в этом—существенный недостаток системы). Из реакционной камеры сырье поступает сначала в особую трубчатку ректификационной колонны В, где оно отдает часть своего тепла флегме, а затем через редукционный вентиль направляется в испарительную камеру Г. Здесь темп-ра падает уже более значительно: до 340° для паров и до 325° для остатков на дне камеры. Испарительная камера у Кросса имеет форму вертикального цилиндра 1,8x12 м; толщина стенки 1,1 см. Назначение ее—то же что эвапораторов у современных трубчаток. Из испарительной камеры флегма идет на повторное крекирование, пары же поступают в ректификационную колонну В, которая работает при давлении ~2 aim и дает готовый продукт. Расход топлива у Кросеа~4% переработанного сырья; количество образующегося кокса не превышает 1—2%. Выходы на газолин примерно те же, что у Деббса. Пропускная способность стандартной установки Кросса в сутки—500 баррелей свежего сырья или 1 000 баррелей смеси сырья с материалом для повторного крекин га. В новейших установках Кросса пропускная способность почти удвоена. Очень мало отличается от сист. Кросса сист. Виккерса; по этой системе были построены первые крекинг-аппараты в СССР (Баку и Грозный).

Во всех описанных выше системах (даже у Кросса, как показывают новейшие исследования) К.-п. протекает частью в жидкой, частью в паровой фазе. Поэтому правильнее называть их системами крекинга в смешанной фазе. Их главные общие недостатки: 1) необходимость работать под давлением, часто высоким, отсюда большая стоимость аппаратуры и опасность ов, и 2) неизбежность повторного крекинга, что сильно понижает пропускную способность аппаратуры.

К.-п. в паровой фазе при атмосферном давлении. Благодаря высокой температуре, при которой можно вести крекинг в паровой фазе (до 600°), скорость реакции здесь чрезвычайно велика (практически— мгновенна), вследствие чего необходимость в реакционной камере в данном случае отпадает. Получающийся продукт чрезвычайно богат ароматиками и обладает высокими антидетонационными свойствами. К числу общих недостатков,препятствующих распространению систем крекинга в паровой фазе, относятся: большой расход топлива (до 10%),что связано с трудностями экономного нагрева паров до высокой темп-ры, и чрезмерно большое образование газообразных продуктов (до 25%). Ввиду этого К.-п. в паровой фазе до сих пор не получил массового распространения, и число работающих инсталляций определяется лишь единицами. Важнейшими из них являются системы Лимона, Жиро и Нокса.

К.-п. в присутствии катализаторов. Разнообразные затруднения, возникающие при осуществлении К.-п. в техническом масштабе как в жидкой, так и в паровой фазе, заставляют искать такие вещества (катализаторы), присутствие которых облегчило бы решение основной задачи крекинга— превращения тяжелых нефтяных углеводородов в легкие (бензин). Такими веществами оказались безводные хлористый алюминий и нек-рые другие хлориды. При перегонке в присутствии хлористого алюминия солярового масла, а также нек-рых нефтей в перегонном кубе обычного типа (с дефлегматором) удается получить 60—80% газолина и керосина; кроме того образуется небольшое количество кокса и газа. При перегонке до конца, то есть до кокса, хлористый алюминий остается с коксом и после регенерации м. б. вновь использован; расход хлористого алюминия составляет несколько процентов от загрузки сырья. Газолин, получаемый этим способом, существенно отличается по своему составу от газолина, получаемого путем обычного крекинга в жидкой или паровой фазе: он состоит исключительно из насыщенных углеводородов, вследствие чего очистка его значительно легче, чем бензинов крекинга других видов; однако по той же самой причине антидетонационные свойства его должен быть значительно ниже (отсутствие непредельных и ароматиков). Главным препятствием для широкого применения Этого вида крекинга в технике служит слишком высокая цена хлористого алюминия, но в самое последнее время найдены способы получения его по цене во много раз ниже, чем раньше. При таких условиях простота аппаратуры и последующих операций обеспечивают повидимому этому способу самое широкое распространение.

Статистика К.-п. До 1920 года крекинг производился в США почти исклю-

Т а б л. 1,—Важнейшие системы крекинга.

| Системы крекинга | Число единиц в

1926 г. | Пропускная способность (баррелей в сутки) | |

| 1926 г. | 1928 г. | ||

| Бертон. | 1 555 | 337 805 | 238 100 |

| Дженкинс. | 18 | 16 100 | 31 500 |

| Холмс-Манли. | 90 | 90 000 | 177 200 |

| Деббс. | 187 | 94 800 | 129 400 |

| Кросс. | 134 | 123 600 | 278 900 |

| Другие. | 625 | 277 785 | 501 900 |

| Итого. | 2 559 | 940 090 | 1 357 000 |

чительно по способу Бертона. В табл. 1 приведены данные о пропускной способности важнейших систем крекинга в 1926 и 1928 гг. .Рост производства бензина в США путем крекинга, по сравнению с другими способами, виден из табл. 2.

Ниже приведены процентные отношения полученного разными способами бензина ко всей переработанной в США нефти.

1918 г. 1925 г. 1928 г.

Бензин из газа. 2,0 2,7 3,9

» прямой гонки ·. 21,7 23,1 24,0

» крекинг. 3,6 9,2 13,4

Всего. 27,3 35,0 41,3

Такие успехи К.-п. при все растущем потреблении бензина для двигателей внутреннего сгорания отводят этому способу переработки нефти важнейшее место в задаче сохранения нефтяных ресурсов за счет переработки на бензин путем К.-п. таких малоценных нефтепродуктов, как соляровое масло, мазут и тяжелые нефти.

Лит.: Сахнов А. Н. и Тиличеев М. Д., Крекинг в жидкой фазе (химия и технология), М.—Л., 1928; Стрижов И. Н., Америк, нефтеперегонные заводы, М., 1929; В аль г и с В., Описание установки «Виккерс», «АзНХ», 1927, 10 (70), стр. 53; Зелин-ский Н. Д., О бензинизации нефтяных продуктов, «Нефт. и сланц. хоз.», М., 1920—21; Максимович Ю. К., Экономика и товарные возможности крекинг-процесса, «НХ», 1929, т. 16, е, стр. 631; Cross R.,

A Handbook of Petroleum, Asphalt and Natural Gas, Kansas City, 1928; L e s 1 i e E. H., Motor Fuels, New York, 1923;D ay D., Handbook of the Petroleum Industry. N. Y., 1923. С. Наметкин.