> Техника, страница 56 > Кулак

> Техника, страница 56 > Кулак

Кулак

Кулак, твердое тело, закономерно очерченная толкательная поверхность которого приводит в движение соприкасающееся с К. второе тело—стержень или рычаг. Следовательно кулак является частным случаем механизма передачи непосредственным соприкосновением. Различают: 1) толкательный механизм, толкательная поверхность которого движется прямолинейно-поступательно; 2) кулачный механизм, толкательная поверхность которого вращается вокруг неподвижной оси, перпендикулярной к плоскости движения; 3) цилиндрический кулак, толкательная поверхность которого представляет линейчатую поверхность цилиндрич. кольца, вращающегося вокруг своей геометрич. оси (пространственный кулачный механизм).

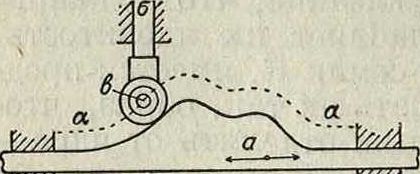

Толкательный механизм состоит (фигура 1) из движущегося прямолинейнопоступательного толкателя а и толкаемого стержня б; последний может также двигаться прямолинейно-поступательно, но может и вращаться вокруг неподвижной оси или мгновенного центра. Для уменьшения трения на оси в стержня надет цилиндрич. каток радиуса г; если в каждой точке толкательной поверхности восставить нормаль и отложить г, то получим геометрическое место точек оси катка—кривую аа, которая вполне определяет перемещения стержня б. Пусть y=f(x) есть уравнение кривой аа, а х= ip(t)—закон движения толкателя; если в моменты^ и t2 имеем Xi=<p(t1) и χ2=φ(ί2), то перемещение стержня за рассматриваемый промежуток времени у2-ух=f(xz)—f(xi) Скорость движения стержня определяется как производная от у по ί:

dy _ d f(x) _ d φ(t) dt dx dt ’

а при заданной скорости толкателя с=— она пропорциональна тангенсу угла наклона касательной к кривой аа к оси ОХ. Ускорение определяется как вторая производная по t, равная

• _ d2v __ d*f(x) -. d /(ж) d2y(t)

1 dt2 dJC* ° dac dt2

При конструировании толкательных механизмов задается закон перемещения стержня и величина перемещения стержня для определенных моментов; самый закон перемещения между заданными моментами предоставляется воле конструктора. Т. к. механизм фигура 1 есть система с неполными связями (по инерции стержень может подскочить выше, чем требуется) и замыкается она силою тяжести стержня или давлением закаленной пружины, то очень важно знать ускорения; если в период замедления при подъеме или в период ускорения при опускании стержня абсолютная величина j менее д= =9,81 м/ск2, то теоретически возможно замыкание механизма силою тяжести стержня; практически необходимо считаться с силами трения стержня, иногда весьма трудно поддающимися расчету, как например трение в сальнике штока клапана. Поэтому надежнее замыкание пружиной, давление которой можно по желанию увеличивать или уменьшать. Если Р кг—давление пружины, т кг—приведенная к стержню масса всех частей механизма стержня, a jmax—наибольшее замедление или ускорение в вышеука занные периоды, то Р ^ mjmax. Важно придать такую форму толкательной поверхности, чтобы не требовалось большого Р, для чего стараются сделать в указанные периоды }=Const=jc, причем например для периода замедления v=v0-jj, у=уа + v0t - 0,5 jct2. Для прямолинейного очертания с наклоном, равным β, скорость стержня v и ускорение j выразятся следующим образом:

V=с tg β; j=· tg β,

где с—скор ость толкателя. Для параболического очертания по закону у= ]/2рх скорость и ускорение будут соответственно:

’-Уb· ’-/IS-SF!·

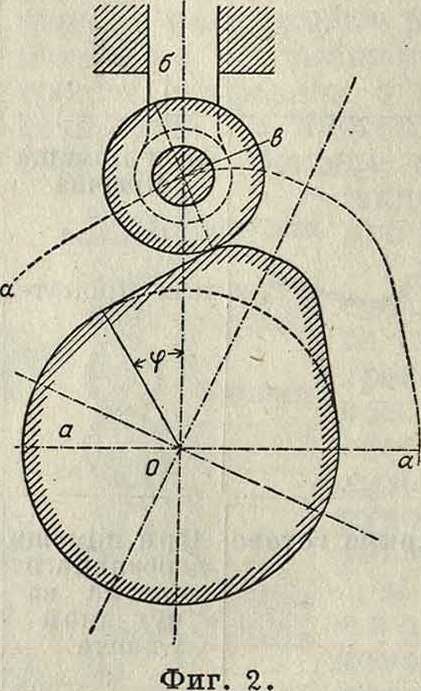

Кулачный механизм. В этом случае толкатель—кулак—вращается вокруг неподвижной оси, причем различают случаи,

когда кулак вращается с постоянной угловой скоростью и когда К. качается по заданному закону, поворачиваясь то в одну, то в другую сторону. Стержень может перемещаться прямолинейно - поступательно или поворачиваться вокруг неподвижной оси или же наконец совершать плоское движение. Заменивши мысленно действительн. толкательный профиль кривою линией аа (фигура 2), отстоящей от профиля на расстоянии радиуса катка г, сведем задачу к исследованию механизма с непосредственным соприкосновением заданной точки (геометрич. оси катка) с подвижной толкательной поверхностью аа. На фигуре 2 изображен механизм с К. а, угловая скорость которого постоянна, и со стержнем б, движущимся прямолинейно-поступательно по линии, проходящей через ось О вращения кулака. Обозначив расстояние Οβ=ρ как функцию угла поворота <р, то есть ρ=/(?>), найдем скорость стержня v=· &=со и ускоре ние j=со2. Если точка в движется по дуге или сложной кривой, то аналитическое определение скорости и ускорения становится сложным, и поэтому проще все исследование производить графически. Кулачные механизмы, как и толкательные, обыкновенно замыкаются давлением пружины, прижимающей каток к К. Все сказанное при разборе толкательного механизма относительно натяжения пружины, приведенной массы звеньев механизма, передвигаемых стержнем и ускорения стержня относится также и к кулачному механизму.

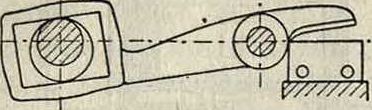

Можно построить кулачный механизм, не требующий замыкания силой и обладающий полными связями; для этого вместо ролика

Фигура 1.

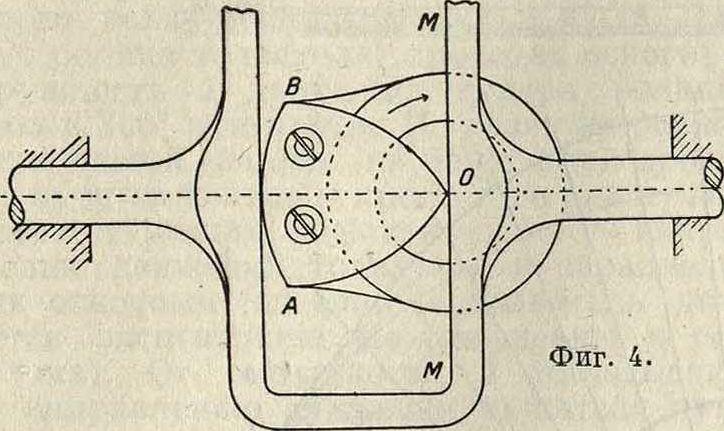

раньше употреблялась прямоугольная рамка; на фигуре 3 изображен круглый К. в рамке в механизме ножниц для резки металла. На фигуре 4 изображен треугольный дуговой К. Вольфа в рамке; К. представляет собой равносторонний тр-к ОАВ, образованный дугами окружностей одинакового радиуса, так что диам. К., проведенные из любой его вершины, равны между собой и равны пролету рамки. Недостатком этого К. являются удары при остановке рамки; в положении К., изображенном на фигуре 4, рамка неподвижна, но с мо-

Фигура з.

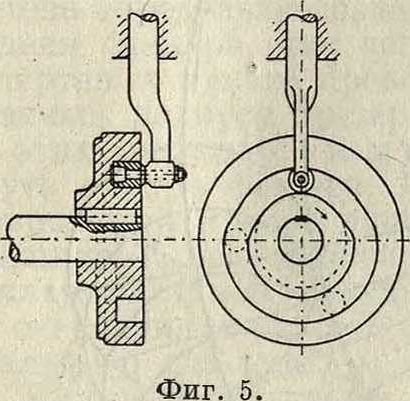

мента, когда дуга ОВ при вращении вала точкой О начнет отходить от линии ММ, рамка начнёт двигаться вправо со скоростью, пропорциональной синусу угла поворота; после поворота на 60°, когда дуга ОВ коснется ММ точкой В. скорость рамки достигнет максимальной в еличины, 0,866 fit», и затем рамка мгновенно остановится (удар); затем, покаточкаВ скользит по линии ММ вниз, рамка неподвижна, после чего в той же последовательности начинается движение рамки влево. К. системы Вольфа осуществляет следовательно только один закон движения. Для осуществления любого закона движения с полным замыканием применяется пазовой К. (фигура 5), ролик которого движется в выфрезерованном пазу; пазовой К. можно устраивать только на торце вала. Качающийся К. (фигура 6) при

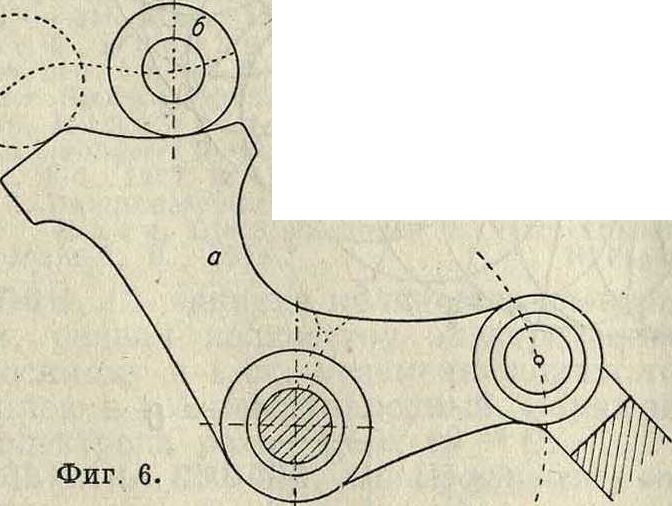

меняется гл. обр. в парораспределительных механизмах; К. а не заклинен на непрерывно вращающемся валу, но приводится в ка-чательное движение обыкновенно посредст вом эксцентрикового механизма. На фигуре 6 изображен качающийся К. парораспределительного механизма Ленца, служащий для подъема впускного^клапана, щток_ которого

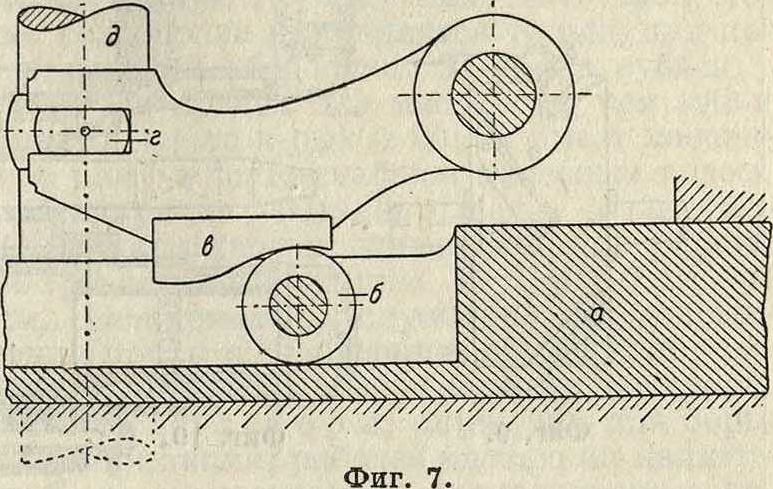

вертикален и несет на себе ролик б. Особый эксцентрик, сидящий на парораспределительном валу машины, качает К. и поднимает клапан; опускание клапана производится винтовой стальной пружиной. Другую разновидность качающегося К. представляет собой парораспределительный механизм Штумпфа, изображенный на фигуре 7. Эксцентрик приводит в прямолинейно-возвратное движение ползун а с роликом б, нажимающим на толкательный профиль К. в, поднимающего при посредстве камня г шток впускного клапана д.

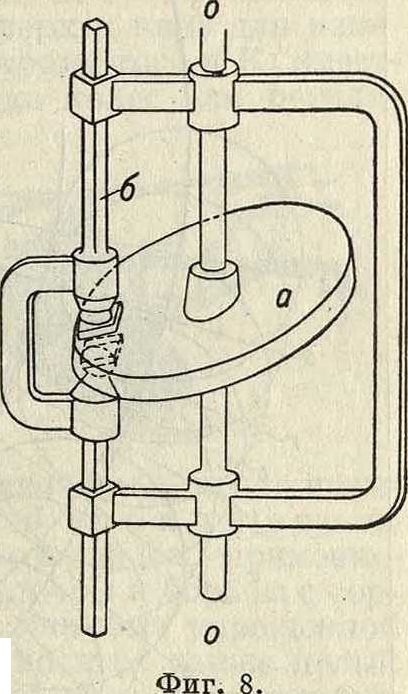

Цилиндрический К. в простейшей конструкции представляет собою цилиндр а (фигура 8), вращающийся вокруг своей геометрической оси 00, с кососрезанной торцевой поверхностью (на фигура 8 простейший случай—плоскость); толкатель б опирается на эту поверхность вследствие давления пружины или силы тяжести и при вращении цилиндра поднимается или опускается. В современном машиностроении цилиндрич. К. является необходимой составной частью ных станков автоматов и полуавтоматов, управляющей последовательностью всех операций, начиная от укрепления сырого материала, всех стадий его обработки и кончая подрезанием готового изделия. Конструктивная форма его здесь несколько иная (фигура 9): главный вал приводит во вращение цилиндрический барабан а, к которому привинчены упорные полосы, нажимающие на каток б, управляющий движением супор-та с ной бабкой и других частей станка. Интересным случаем применения этого типа К. является изображенная на фигуре 10 конструкция бескривошипного четырехцилиндрового двигателя Дизеля.

Из весьма разнообразных применений К. в машиностроении отметим применение ку-

лаков в целях выравнивания вращательных моментов поршневых двигателей (смотрите Уравновешивание поршневых двигателей).

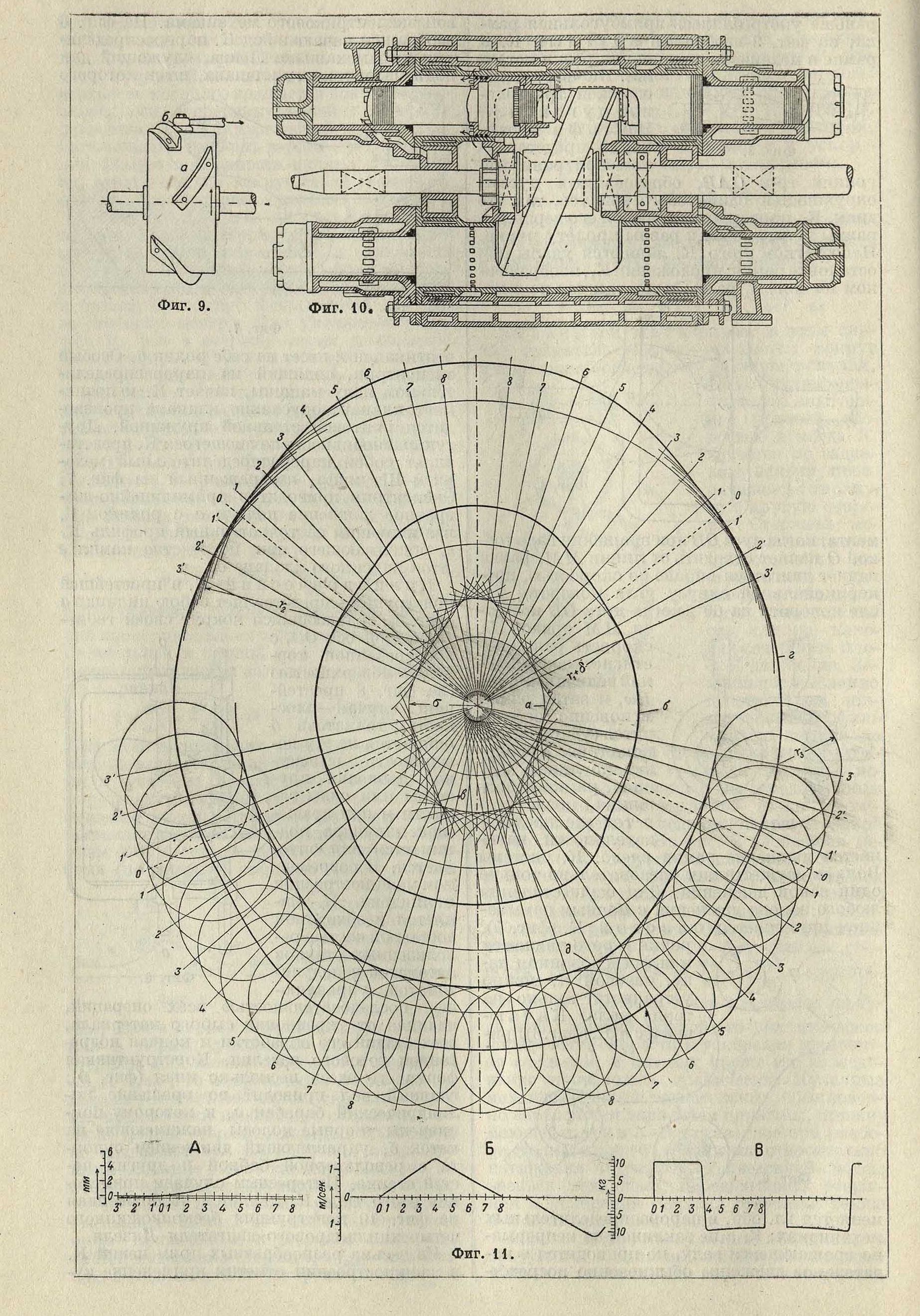

На фигуре 11 изображено построение кулака (мотор типа 42 Н. F. D.) и шаблона для его фрезерования на копировальном станке (смотрите). Закон движения толкателя в зависимости от угла поворота кулачкового вала графически изображен на фигуре 11, А; изменение скоростей и ускорений видно из фигура 11, Б и 11, В (на фигура 11, В силы инерции выражены непосредственно в килограммах по формуле P—mj). Построение ведется след, образом. Чертят основную окружность К. а (фигура 11), радиус которой а на величину требуемой игры б (фигура 11, А) меньше расстояния от толкателя в его наинизшем положении до оси кулачкового вала, и радиусом ι^+σ-Μ (ly—радиус ролика толкателя) проводят основную окружность б движения центра ролика. Угол в 360° при центре К. делят на равное число частей (на фигура на 60) и затем проводят лучи из центра и кроме того ряд лучей, соответствующих действительному направлению движений толкателя и параллельных основным (на ф)иг. 11 толкатель движется эксцентрично по отношению к оси кулака). От окружности б откладывают по направлению движения толкателя пути его в соответственном масштабе и соединяют плавной кривой. Форму в кулака получают, проводя из каждой точки кривой б дугу окружности радиусом ту + б и вычерчивая обертывающую ряда этих окружностей. Для получения формы фрезеровального шаблона определяют сначала путь центра шпинделя фрезера, для чего из каждой точки очертания кулака проводят дуги радиусом, равным радиусу фрезера г2; обертывающая 8 этих окружностей и представляет собой путь центра фрезера. Проводя из каждой точки этой кривой дуги радиусом, равным радиусу г3 направляющего ролика копировального станка, получают наконец кривую д очертания наружной поверхности копировального шаблона.

Лит.: Зернов Д. С., Прикладная механика, сто. 245—274, Л., 1925; Л е в е н с о н Л. В., Кинематика механизмов, стр. 90—110, М., 1923; Цветков В., Максимальные ускорения ролика при кулачном распределении, «Вестник об-ва технологов», СПБ, 1913, 24, стр. 837—840; Рерих К., Графич. построение ускорений кулачного распределительного механизма, там же, 24, стр. 840—843; Жирицкий Г. С., Паровые машины, 4 пзд., стр. 243—256, 265— 285 и 300—315, Киев, 1930; Готе Э., Заксе К., Келле Ф., К р е и л ь А., Сборник «Настройка автоматов», пер. с нем., Л., 1929; Bestehorn, Die Form der Steuenmgsnocken, «Z. d. VDI», 1919, p. 263—266; R i n g w a 1 d, Nockenform u. Ventilbewe-gung mit besonderer Beriicksichtigung d. Verbrennungs-motoren, ibid., 1927, p. 47; D u b b e 1 H., Die Steue-rungen d. Dampfmasebinen, 3 Aufl., p. 149—189, Berlin, 1923; M a g g, Die Steuerungen d. Verbrennungs-kraitmaschinen, B., 1915. К. Рерих.