> Техника, страница 57 > Лен

> Техника, страница 57 > Лен

Лен

Лен о б ы к новенный, Linum usitatissimum, растение семейства Linaceae. Из стеблей льна добывают волокна прядильные (смотрите), а из семени его льняное масло (смотрите). Л. распространен очень широко. Он произрастает начиная от Индии и кончая почти Ледовитым океаном; возделывается и в горах; относительно нетребователен к климату и почве. Однако промышленное льноводство ограничивается небольшим числом районов. В Зап. Европе (Бельгия, Голландия, Германия, Чехо-Словакия) культура Л.осталась в крайне ограниченных размерах, для получения гл. обр. высоких и дорогих сортов волокна. Л. получил широкое распространение в северной, нечерноземной полосе Европ. части СССР. Здесь он встретил по сравнению с полями 3. Европы и Юга относительно бедную почву и менее благоприятный климат. Колыбелью нашего промышленного льноводства считается б. Псковская губ. По площади посева Л. она всегда стояла на первом месте. В начале 18 в Владимирская губ. выделялась по развитью в ней промышленного механич. бумаготкачества, но с начала 19 в связи с распространением механич. бумаготкачества льноводство в ней начинает быстро идти на убыль.

При взгляде на карту распространения льноводства в СССР можно заметить довольно согласованную картину усиленного развития площадей посева Л. в тех именно районах, где нет развития промышленной жизни, а продолжает оставаться лишь одно сел. х-во в его первобытных формах. Надо признать и резко подчеркнуть, что Л. в старых формах постановки его культуры и первичной : обработки существовать не может; рано или поздно он должен или изменить эти формы или уйти как промышленная культура с рынка.

В настоящее время в СССР площадь посева льна в круглых цифрах определяется в 1 млн. га. Кроме севера нечерноземной полосы СССР имеет у себя довольно развитую площадь семенного Л., так называемым кудря-ш а. Посевы последнего развиты главн. обр. на Украине, Сев. е и ЦЧО. Общий размер посева южного семенного Л. определяется ок. 300 тыс. га. Стебли семенного Л. как правило у нас до настоящего времени не использовались. Лишь в отдельных и крайне ограниченных случаях солома юж-

ного Л. перерабатывается крестьянами на волокно, в главной же массе эта солома сжигается. Сбор семян в зависимости от урожая колеблется от 500 до 1 000 килограмм с 1 га. Встречаются примеры урожая семян в южных районах в 1,5 тонн Сбор семян для льна-долгунца в нечерноземной полосе значительно меньше, он колеблется от 250 до 350 килограмм. Высокий урожай семян в южных районах объясняется редким побевом и способностью Л. давать сильно разветвленный стебель.Высев семян колеблется от 30 до 45 килограмм на га, в то время как при культуре льна-долгунца высеивается семян от 100 до 150 килограмм. Урожай соломы для южного Л. колеблется от 1,0 до 1,5 т, считая на воздушносухой вес. Урожай соломы Л.-долгунца определяется от

2,5 до 4,0 тонн Для культуры Л.-долгунца требуется глубокая и тщательная обработка почвы. Л. требует наличия достаточной влаги в почве, главн. обр. в первый период—от посева до цветения. Основную, глубокую вспашку лучше производить осенью, потому что обработанная с осени почва лучше удерживает снеговую влагу.

Л. для своего развития требует значительного количества питательных веществ; поэтому вопросу об удобрениях должно уделяться особое внимание. Особенно Л. нуждается в калийных удобрениях (зола, каинит, калийная соль). Из фосфорнокислых удо-. брений применяют томасшлак, суперфосфат, фосфоритную и костяную муку. Для Л. рекомендуются-севообороты с клевером.Клевер считают хорошим предшественником льна, обогащающим почву азотом и улучшающим ее структуру. Л. по ьдеверищу дает более высокие урожаи волокна и семян, чем на мягкой земле после хлебов. Л.-долгунец требует для своего полного развития от посева семян до уборки стеблей 85—95 дней и суммы тепла в 1 600—1 850° (по Крафту).

Уборка Л. с поля производится вручную, простым выдергиванием (тереблением) стеблей из почвы. Для южного семенного Л. практикуется обычно скашивание. Поскольку солома южного Л. в настоящее время не используется для нужд текстильной промышленности, машинная уборка скашиванием может Иметь место. При Л.-долгунце, стебли которого являются основным урожаем, необходимо убирать стебли целыми и неповрежденными. Ручное теребление Л. является самой дорогой операцией в культуре Л. Если принять, что все операции по культуре Л. требуют около 60 рабочих дней, то на долю теребления приходится 25—30 дней, то есть 50% всего затрачиваемого труда.

Взамен ручного теребления в свое время был предложен ряд теребильных машин (Маршаля, Пуш-Томбилля, Фармаковского и др.). На них возлагалось много надежд, но ни одна из них не оправдала ожиданий. Только в последнее время построены машины Сунена и Ванстеенкисте. Для первого практич. решения вопроса конструкция этих машин является удовлетворительной; производительность машины—около 2 за Л. в рабочий день при относительно небольшой затрате мощности (около 2 IP). Хотя в новых предложенных машинах есть еще ряд недостатков, но т. к. за границей они изготовля ются уже серийно и на них строящими фирмами получены крупные заказы, то это обстоятельство гарантирует улучшение конструкции теребильных машин в ближайшее время. Теребильной машиной можно пользоваться для крупных хозяйств (колхозов и совхозов).

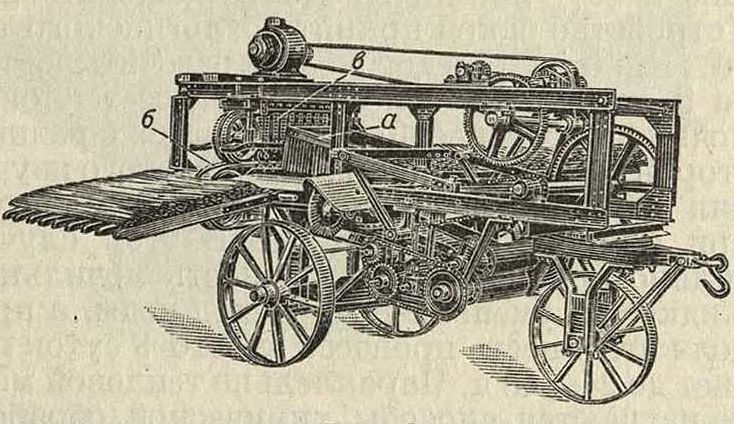

Машина (фигура 1) состоит из двух частей. Первая часть, которая приподнимает стебель,

Фигура 1.

имеет группу стержней или игл а. Последние запускаются в льняное поле и приподнимают стебли, которые захватываются двумя бесконечными ремнями б. В этот момент стальные пальцы освобождают стебель, давая полную свободу дергания.

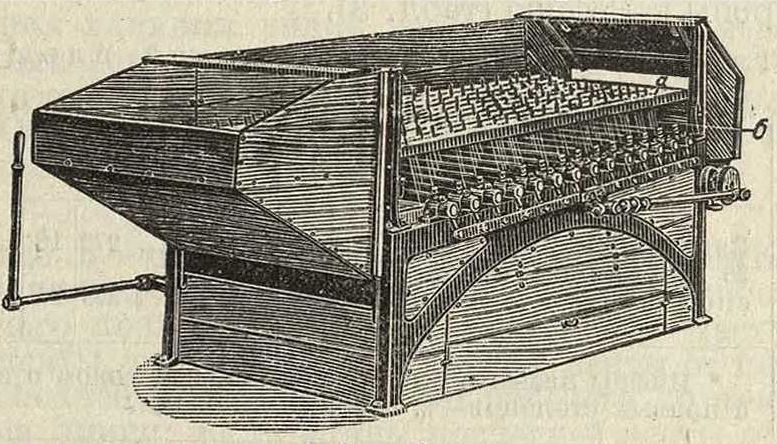

Для проведения следующей операции, отделения семян, предложен тоже ряд машин (Маршаля, Хаазе, Кюхенмейстера). Но все эти конструкции имели мало успеха. Лучшей из них оказалась машина конструкции Ванстеенкисте,т. н. рифельная маши-н а (фигура 2). Она состоит из подвижного гребня а с иглами, к-рый аналогично обычному

Фигура 2.

ручному гребню производит очесывание семенных головок Л. Льняные стебли подводятся под гребень двумя бесконечными ремнями б, поверхности которых прижимаются друг к другу особыми роликами с пружинами в Стебли настилаются и подаются в ремни тонким слоем. Машина требует для приведения ее в работу 3 IP, а с аппаратом для вязки снопов 4 IP.

Машина Гелынтейна (изобретение, сделанное для совхоза Полонное Псковского района) состоит из деревянного вращающегося. круга, на к-ром расположены специальные зажимы для Л. По краям круга с двух противоположных сторон расположены барабаны с иглами, которые и производят очесывание семенных головок. При работе этой машиной, в отличие от всех других, отпадает необходимость развязывания снопов Л. Снопы Л. подаются прямо в зажимы, которые сами в определенные моменты открываются и закрываются. Зажатый Л. подводится под действие игл барабана и т. о. производится очесывание головок.Производительность ма-

шины Гельштейна приблизительно совпадает с производительностью машины Ванстеен-кисте (ок. 5 тонн соломы). На Станции лубяных волокон было произведено испытание машины Гельштейна. Для испытания были взяты среди, сорта льняной соломы.Результаты испытания по выходам представлены в таблице 1.

Таблица 1. — Сравнительные выходы при отделении семян машиной Гельштейна и ручным очесыванием (в %).

| Выход | Машина

Гельштейна |

Ручное очесывание на гребнях |

| Очесанная солома. | 70,1 | 65,0 |

| Семенные головки. | 24,5 | 26.9 |

| Путанина. | 3,2 | 6,7 |

| Угар.. | 2,2 | 1,4 |

Вес отдельных снопов льна при испытании колебался в пределах от 0,75 до 1,6 килограмм. Расход мощности при работе данной машины определяется в 2 1Р.

Для получения волокна в настоящее время в СССР начинает распространяться заводская первичная обработка. Последняя при полном цикле операций составляется 1) из тепловой мочки, 2) естественной сушки и 3) механической обработки. Тепловая мочка, представляющая собою биологич. процесс разложения пектиновых веществ, производится в железобетонных баках при ί° от 30 до 35°. Процесс разложения требует около трех суток и тридцатикратного по отношению к весу льняной соломы расхода воды. Устройство баков принято бельгийского типа. Емкость каждого бака рассчитывается на 5 тонн льняной соломы. Процесс тепловой мочки в последнее время изучается с разных сторон; основным направлением этого изучения является создание аэробного процесса при помощи азотобактера. В этом случае сильно понижается кислотность мочильной жидкости, уменьшается расход воды, а продолжительность процесса вместо 3 суток падает до 24—48 ч. Параллельно тепловой мочке изучаются способы химической обработки. Варка льняной соломы в котлах в одной воде без прибавления реактивов под давлением 2,5 atm в течение 5 ч. дает хорошее выделение волокна. Результаты специально поставленных на Станции лубяных волокон сравнительных опытов тепловой мочки и варки в котлах приведены в таблице 2.

длинного волокна и меньший выход короткого волокна, за исключением обработки высокосортных солом (Югский район), для которых оценка по номеру длинного волокна получена выше при тепловой мочке. В конечном итоге, учитывая номера соломы, имеем почти одинаковые результаты при двух разных способах обработки. В настоящее время при организации заводской первичной обработки льна распространенным способом является тепловая мочка. Все другие способы по экономическому эффекту уступают этому способу.

По окончании процесса тепловой мочки выгруженные из баков льняные стебли обладают высокой влажностью—ок. 320—380% от веса стеблей. Для облегчения процесса сушки применяется отжимание стеблей при помощи пресса. Пресс состоит из двух пар вращающихся валиков: бронзовых,—чтобы предохранить материал от ржавчины при удалении кислой мочильной жидкости, и резиновых, с эластичной поверхностью,—на которые поступают уже прошедшие через первую пару валиков стебли. Валики находятся под действием сильных пружин; влажность стеблей после пропуска через пресс падает до 180—220%. Стебли при этом расплющиваются, а волокно очищается от слизи и не-разложившихся веществ и выходит в конечном итоге более тонким и светлым. Волокно при отжимании прессом несколько теряет в крепости по сравнению с неотжатым льном. Пресс требует мотора в 5 Н3 и пропускает за рабочую смену ок. 5 тонн стеблей.

После пресса стебли поступают на сушку. Предложенные различными специальными машиностроительными заводами искусственные сушилки («Даква», «Рапид» и др.) оказались настолько невыгодными в работе, что пришлось совсем отказаться от применения искусственной сушки и перейти на естественную. Искусственные сушилки для мокрого льна требуют затраты около 30 1Р на приведение в работу моторов при вентиляторах, ок.З кг пара на каждый кг испаряемой влаги и 5—6 рабочих для обслуживания, между тем как производительность сушилки равняется только ок. 1,5—2,0 тонн сухих стеблей в рабочий день. Если при этом принять во внимание высокую стоимость сушилок, большие их размеры и пониженное качество волокна по сравнению с естественной сушкой, то станет понятным отказ от примененияискусственной сушки. Естественная сушка льна на полях может иметь место лишь в летние месяцы (от 150 до 180 дней в году). Таким образом работа завода принимает сезонный характер, с организацией вместе с сушкой только летней тепловой мочки.

Для механич. обработки Л. з-ды первичной обработки как основной машиной пользуются комбинированной мяльно-трепальной машиной, т. н. швинг-турбиной. Появившаяся на немецком рынке в 1925 году швинг-турбина Ванстеенкисте сразу же начала вытеснять старые кустарные машины для обра-

Таблица 2.—Сравнительные данные обработки льна (тепловая мочка и варка в котлах)

| Способ обра ботки | Происхождение соломы | Выход волокон в % | Средний № трепаного волокна | №

соломы | ||

| длин. | KO-

ротк. |

длин. | ко-

ротк. | |||

| Варка. | Югская контр. | 18,8 | 3,6 | 22,3 | 3 | 4,18 |

| Мочка. | » » | 16,8 | 7,6 | 24,5 | 2 | 4,30 |

| Варка. | Смоленск, крест. | 20,6 | 5,0 | 20,8 | 2 | 4,25 |

| Мочка. | » » | 19,51 | 5,7 | 19,9 | 2 | 4,00 |

| Варка. | Смоленск, контр. | 17,7 | 5,6 | 22,9 | 2 | 3,98 |

| Мочка. | » » | 16,4 | 5,7 | 20,0 | 2 | 3,39 |

Таблица показывает, что варка соломы во всех случаях дала более высокий выход j

ботки льна, мялки и трепальные колеса и создала базу для индустриализированной обработки Л. За последние годы швингтур-бина получила ряд конструктивных изменений, улучшающих ее работу. Она состоит из двух частей: 1) мялки и 2) трепального аппарата. Мялка имеет несколько пар рифленых валиков и служит для изламывания древесины стебля. Мялка в основном почти не отличается от прежних старых мялок и конструкция ее вообще мало разработана и неудовлетворительна. Это—слабое место швингтурбины как целой машины. Трепальный аппарат состоит из двух частей: 1) зажимного транспортирующего питателя и 2) трепальных барабанов. Транспортирующий питатель расположен над трепальными барабанами и представляет собою бесконечный ремень, скользящий по балке. Ремень прижимается к балке целым рядом роликов с пружинами. Назначение питателя—все время передвигать крепко зажатую горсть льна между трепальными барабанами. Два трепальных барабана заключены в коробку и расположены параллельно друг другу. Рабочим органом трепальных барабанов являются бильные планки или ножи, которые при своем вращении скользящим ударом очищают проходящий между ними тонкий слой Л. от изломанной на мялке древесины (к о с т р ы) и короткого волокна (п а к л и). Работа швингтурбины состоит в следующем. Стебли Л. после мочки или стланья, так называемым трестй, отдельными небольшими горстями подаются сначала в мялку. Проходя между зажатыми рифлеными валиками, трестй изминается и затем поступает на бесконечное полотно, к-рое подводит Л. под зажимный питатель. Здесь лен одним концом своим, комлевой частью, крепко зажимается и, увлекаемый движущимся ремнем, скользит по балке, причем второй конец горсти Л., " верхушечная часть, спускаясь вниз, подводится под действие трепальных барабанов. По выходе из зажима очищенным оказывается один конец горсти Л. Для отрепыва-ния второго конца, бывшего в зажиме, в швингтурбине имеется рядом стоящая аналогичная вторая пара трепальных барабанов. Очищенная часть Л. из вертикальн. направления принимает горизонтальное и попадает под второй зажим, расположенный под другой парой трепальных барабанов. Зажатая комлевая часть Л. освобождается от своего зажима и входит между трепальных барабанов. По выходе из последних получается готовый отрепанный Л., который после предварительной сортировки поступает на склад.

Вследствие качественного разнообразия льна и необходимости придания ему различных степеней обработки швингтурбина сконструирована т. о., что можно изменять интенсивность механического воздействия трепальных барабанов. Это достигается различной скоростью, к-рую можно придавать зажимному транспортирующему питателю (в пределах от 8 до 15 м/мин). Кроме того можно изменять число оборотов трепальных барабанов в пределах от 180 до 300 об/мин. Комбинируя скорость транспортера и число оборотов барабана, можно обрабатывать различные льны для получения максимальных

Т. Э. m. XI.

выходов длинного волокна. Производительность швингтурбин в среднем равна 2,5 тонн тресты за 7 ч. работы. Выход длинного волокна в зависимости от качества тресты колеблется от 12 до 20%. Средним нормальным выходом длинного волокна считают 13% (от первоначального веса немоченой соломы). Швингтурбина требует затраты мощности в 8 IP, а с1 обеспыливанием—15 Н3. Для обслуживания машины необходимо 6 рабочих.

Костра и короткое волокно (пакля) падают вниз под турбину и обычно транспортером выводятся для дальнейшей очистки, которая заключается в отделении древесинных частей (костры) от пакли. Эта операция производится на трясилках. Систем трясилок довольно много (Либшера, Кюхенмей-стера, завода Грушвиц и других). На фигуре 3 представлена трясилка системы Грушвиц. Трясилка состоит из ряда валиков, в которых укреплены иглы б, приводимые в качательное движение. Материал—волокно с кострой—забрасывается на деревянные планки а, между которыми выступают иглы б валиков. Волокно подбрасывается иглами кверху и в то же время подвигается вперед. Т. о. идет очищение волокна от костры, причем последняя падает под машину.

Очистка пакли на трясильных машинах происходит неполно. Необходим еще один пропуск через мялку для дальнейшего измельчения костры и потом второй чпропуск

Фигура з. через трясилку, или же паклю можно очистить при помощи специальной куделеприготовительной машины. Отходы из-под турбины после очистки или направляются на льняные фабрики для получения низких номеров пряжи или идут на котонизацию (смотрите). Нормальным выходом очищенной пакли на заводах первичной обработки считают 7% от первоначального веса немоченой соломы. Общий выход волокнистых веществ (длинного волокна вместе с коротким) получается 20% от веса соломы.

При условии надлежащего сырья (льня- · ной соломы К» 3 и выше) описанная система заводской первичной обработки представляет собою экономически рентабельное производство. В СССР за последние годы начало быстрым темпом развиваться строительство з-дов первичной.обработки Л. Для низкосортных Л., в частности Л.-кудряша, выдвигается ;другой способ обработки—д е-кортикация стеблей. Декортикация имеет в виду получение луба без предварительной мочки, лишь одним механич. путем. Для декортикации применяют агрегат, состоящий из мялки и трясилки. Выход лу-

30

ба—около 30% от веса стеблей.Луб может быть направлен на изготовление увязочно-го шпагата или на котонизацию.

Станция лубяных волокон совместно с Ин-том древесины провели ряд опытов получения из низкосортных стеблей Л.-кудряша оберточных бумаг, картона и беленых тонких бумаг. Эти опыты (кроме лабораторных исследований) были поставлены и в большом масштабе на Понинковской писчебумажной ф-ке Укрбумтреста. В конечном итоге получена чистая белая бумага непосредственно из стеблей без предварительной их обработки. Выход бумаги оказался равным ок. 40% от веса взятой соломы, то есть почти в три разавыше, чем обычный 15 %-ный выход низкосортного волокна из этих сортов соломы. При этом бумага получается настолько высокого качества, что расценивается как тряпичные сорта бумаги.

Зкономика. Статистические данные показывают, что мировая площадь посева Л. колеблется в пределах от 1 до 1,5 млн. га, что видно из следующих данных (в тыс. га).

Годы. I860 1881 1897 1907 1913

Площадь. 1 053 1 408 1 495 1425 1 415

Приведенные цифры показывают, что, начиная с 1881 г., мировая площадь посева Л. становится как бы стабильной. Если обратиться к распределению льняных площадей по разным странам, то можно заметить резкую картину перехода Л. с полей Зап. Европы в Россию (табл. 3).

Главнейшими странами в 3. Европе, производящими посевы Л., являются Чехо-Сло-вакия, Франция, Бельгия, Англия, Италия, Германия, Голландия. Во всех этих странах к 1913 г. площади посева Л. были приблизительно одинаковые—ок. 25 000 га каждая. По данным последнего времени, мировая площадь посевов Л. представляется в следующем виде (табл. 4, где цифры даны в тех же величинах, что и в таблице 3).

Таблица 4.—Посевная площадь волокнистого льна в 1926 и 1927 гг.

| Районы | 1926 Г. | 1927 г. | ||

| Западная Европа. Прибалтийские го су- | 228,6 | 14,5 | 236,0 | 14,9 |

| дарства .. | 178,7 | 11,5 | 182,8 | 11,6 |

| СССР.. | 1 175,6 | 74,0 | 1 158,8 | 73,5 |

Это положение подтверждается в общих чертах и предварительными данными за 1928 и 1929 гг. Страны Зад. Европы за последние годы по сравнению с 1913 г. несколько увеличили посевную площадь, но увеличение это весьма ничтожно: вся площадь составляет ок. 15% от мировой льняной площади.

Основной массив Л. сосредоточен в СССР, где в 1929 г. площадь под льном составляла 1,2 млн. га, или около 75% всей мировой площади. Если по количеству всей посевной площади СССР перед всеми остальными странами резко выступает на первый план, то по величине урожайности получается обратная картина. Данные, характеризующие урожайность, приведены в таблице 5.

Таблица 5,—У р о ж а и н о с т ь льна в СССР.

| Годы | Семена | Трепаное воцокно | ||

| В ц на 1 га | В % к 1905—11 гг. | В ц на 1 га | В % К 1905—11 ГГ. | |

| 1905—11. | 2,71 | 100,0 | 3,5 | 100,0 |

| 1918—20. | 2,06 | 75,8 | 2,1 | 60,8 |

| 1921—13. | 2,16 | 79,7 | 1,8 | 50,6 |

| 1925. | 2,41 | 88,5 | 2,6 | 74,3 |

| 1927. | 2,01 | 70,5 | 2,0 | 57.1 |

| 1929. | 2,02 | 70,8 | 2,2 | 62,8 |

Падение урожайности объясняется главн. обр^сокращением применения минеральных удобрений, временным отсутствием в хозяйствах хороших семян, переходным периодом в переустройстве деревни и неполадками организационно-технич. порядка, успешно изживаемыми в процессе работы. Урожайность льняного волокна в странах 3. Европы выражается относительно высокими цифрами, доходящими в Бельгии до 1 ж трепаного волокна на га. Такая величина сбора волокна наблюдалась уже и в СССР, но пока только в исключительных случаях. В совхозах и колхозах, где агромероприятия находят широкое применение, урожайность волокна будет значительно повышена по сравнению с имеющимися величинами для частного сектора сельских хозяйств. Что касается качества льняного волокна, то и в этом отношении русский лен стоял на последнем месте. Западноевропейский лен на мировом рынке расценивался всегда значительно выше русского. За последние годы вследствие общего недостатка волокнистых материалов на мировом рынке цены на лен стояли выше довоенных, но соотношение между русским льняным волокном и волокном иностранного происхождения в среднем сохранилось прежнее. Ежегодная общая добыча льняного волокна по всем странам выражается следующими данными (в среднем за 1909— 1913 гг. в тыс. тонн):

| Страны | Тыс. га | Страны | Тыс. га |

| Россия.

Австро-Венгрия Бельгия. Франция. Великобритания |

438,5

36,9 23,0 18.4 10,8 |

Голландия. Германия. Италия. Прочие страны | 7.8

7.0 2.9 5.0 |

В последние годы вследствие падения урожайности русского льна общий баланс соответственно уменьшился.

Таблица 3.—Изменение посевной площади волокнистого льна.*

| Районы | 1860 г. | 1881 г. | 1897 г. | 1907 г. | 1913 г. | ||||||

| Западная Европа. | 748 | 71 | 482 | 34 | 272 | 18 | 257 | 18 | 177,5 | 12,6 | |

| 28 губерний Европей- | |||||||||||

| ской России. | 305 | 29 | 926 | 66 | 1 223 | 82 | 1 168 | 82 | 1 237,5 | 87,4 | |

|

* Цифры левых столбцов под каждым годом означают тысячи га, а правых столбцов—% к общей площади. | |||||||||||

Избыток русского Л. экспортируется. В довоенное время экспорт Л. (кудели и пакли) выражался в крупных размерах, что видно из следующих цифр (в тыс. тонн):

| Годы | Экспорт среднегодовой |

| 1900—1905 .. | 207,0 |

| 1905—1910 .. | 266,3 |

| 1911—1913.. | 294,7 |

Стоимость экспортированных 294,7 тыс. т льняного волокна достигла около 100 млн. руб., что составляло ок. 9% отвалового дохода всего русского экспорта. Величина экспорта в настоящее время представляется в следующем виде (в тыс. тонн):

| Годы | Экспорт | Годы | Экспорт |

| 1922/23. 1923/24. 1924/25. | 39,89

25,67 50,85 |

1925/26. 1926/27. · | 70,30

35,64 |

Ненасыщенность иностранного рынка льняным волокном представляет для нас большие возможности в смысле организации крупных льноводческих хозяйств, в которых обобществленные крупные посевы Л. и индустриализация первичной обработки определяют будущий широкий путь развития в СССР льняного дела.

Лит.: Вебер К. К., Лен, его возделывание и обработка, СПБ, 1891; Всерос. об-во льнопромышлен-ников, Отчеты совета об-ва за 1914, 1915 и 1916 гг., М.; Д е б у К. И.,· Простейлие самодельные машины льноводу, Л., 1925; Елагин Π. Н., Льноводство, М., 1914; К а з а н с к и и В. С., Что надо знать сортировщику льна, 2 изд., М., 1925; Опыты тепловой мочки льна, работы хим.-бактер. отдела ЛОС, Москва, 1926; Лазаркевич Н. А., Льняное дело в Западной Европе, Лондон, 1921; М и т ю ш и н Н. Л., Русские льны. Общие свойства и кооперативный сбыт, М., 1926; Прянишников Д. Н., Культура и первичная обработка льна, 2 изд., М., 1923; Р я б о в И. И., Новости первичной обработки льна и и, М., 1926; Чаянов А., Русское льноводство, льняной рынок и льняная кооперация, М., 1918; Льняная опытная станция при Петровской сельскохозяйственной академии, Москва, 1915—22, вып. 1—4; Атлас чертежей и диаграмм к опытной тепловой мочке, М.,1922; «Труды I Съезда представителей льняного дела 1910 г.», М., 1911; «Труды II Съезда представителей, льняного дела 1913 г.», М., 1914; «Труды Съезда представителей льняного дела 1922 г.», М., 1923, вып. 1 и 2; К u h n e г t E., Flachs, seine Kultur u. Verarbeitung, 3 Aufl., B., 1920; Buscli-mmn-Serlard, Grundlagen d. Riiste, Biiche-rei der Faserforsehung, hrsg. v. F. Tobler, В. 1, Leipzig, 1923. И. Рябов,