> Техника, страница 57 > Ленточная машина

> Техника, страница 57 > Ленточная машина

Ленточная машина

Ленточная машина применяется в прядильном производстве для обработки ленты (полуфабриката), из которой в дальнейшем получается пряжа, и служит для выравнивания ленты по толщине, для па-раллелизации волокон и расправления их по длине. Выравнивание на Л. м. достигается сложением (дублированием) нескольких лент вместе, причем неровности поступающих лент, взаимно комбинируясь, в значительной мере сглаживаются и уничтожают

ся, почему выходящая лента получается более равномерной. Одновременно производится и вытягивание ленты. Под действием возникающих при этом сил трения волокна распрямляются и располагаются параллельно друг другу. Несколько лент, соединяясь в одной воронке, проходя и вытягиваясь вместе, образуют т. н. выпуск. Несколько выпусков, расположенных на одной общей раме, представляют собой головку Л. м., которая в соответствии с расположением по ходу производственного процесса называется 1-й головкой Л. м., 2-й и т. д.

В хлопкопрядильном производстве в одном выпуске соединяется 6—8 лент. Вытяжка равна или несколько меньше числа соединяемых лент. Каждая головка имеет 6—8 выпусков. Лента в зависимости от сорта и номера пряжи проходит 2—4 головки (в последнее время союзные фабрики при выработке средних номеров пряжи сокращают количество головок Л. м. при соответствующем понижении скоростей).

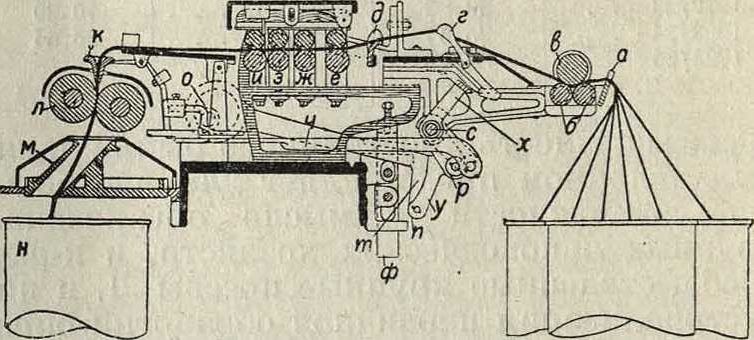

На фигуре представлен разрез Л. м. хлопкопрядильного производства. Лента с кардо-чесалъной машины (смотрите) или гребнечесальной машины из тазов проходит через отверстия направляющей доски а между парой цилиндров б и валиком в и далее по направляющей ложечке г через водилку д поступает в самую основную часть Л. м.—вытяжной аппарат. Последний представляет собой 4 пары цилиндров е, ж, з, и, из которых нижние— стальные рифленые и хорошо закаленные (d=25-Н58л1л0,аверхние—чугунные, покрытые сукном и поверх сукна кожей—опойком (в Америке применяются иверхние цилиндры металлич. рифленые). Вытягивание и утонение ленты в вытяжном аппарате происходит вследствие того, что окружная скорость вытяжных пар, начиная с задней е, последовательно возрастает. Скорость переднего цилиндра и (200—400 об/м.) в 6—8 раз больше скорости заднего. Верхние кожаные валики получают вращательноедвижение непосредственно от нижних цилиндров, так как прижимаются к последним грузами, вследствие чего создается кроме того соответствующий нажим для вытягивания проходящей ленты. Из вытяжного аппарата лента в виде расплюснутой сходящейся ватки поступает в воронку к, куда она втягивается парой каландров л, которые направляют ее дальше в кой-лер м — прибор, укладывающий ленту в таз н.

Для обеспечения равномерности выпускаемой ленты на Л. м. устроены автоматич. остановы на случай обрыва одной из лент до или после вытяжного аппарата, резкого ее утонения или наработки полного таза. Эти остановы бывают механические (как на фигуре) и электрические. Изображенный на фигуре механический останов работает след, обр.: эксцентрик о, получающий движение от привода машины, посредством соединенной шарнирно в п тяги рычагом р сообщает валику с колебательное вращение. При движении тяги вправо шарнир бездействует,т.к. колена may соприкасаются; при движении же влево соприкосновение колен обусловливается лишь весом штанги и опирающегося на нее сверху ползуна ф переводного механизма. При обрыве ленты до вытяжного аппарата направляющая ложечка 8 под действием противовеса на хвосте ее примет вертикальное положение и задержит уступом хвоста рычаг х при его движении направо; последний остановит движение валика с вследствие чего шарнир п тяги начнет раскрываться, тяга при этом поднимется и передвинет вверх ползун ф, который переводит ремень на холостой шкив. Аналогичным образом при обрыве ленты после вытяжного аппарата вследствие исчезновения натяжения ленты воронка к поднимется кверху, и хвост ее, опускаясь книзу, задержит рычаг ч в его движении налево, последствием чего явится остановка валика с и перевод ремня на холостой шкив. При электрич. останове Л. м. разделена изолирующей прокладкой на 2 части. Обрабатываемая лента также является изолирующей прокладкой, т. к. хлопок не проводит электричества. Обе части Л. м. являются частями цепи, которая при обрыве ленты замыкается, приводя в действие механизм останова. Как механический, так и электрический механизмы для останова действуют быстро и надежно. Из нововведений последнего времени можно отметить Л. м. с тазами 0 305 миллиметров вместо применявшихся до сих пор тазов 0 228 миллиметров, что дает значительное увеличение кпд. Производительность Л. м. Р (в англ, фн.) за время t (мин.) определяется по ф-ле:

п πΌηΙτη

1 = Зв~Ш~N i?’

где D—диаметр переднего цилиндра в дм., п—число ,об/м. переднего цилиндра, f—рабочее время в мин., N—номер выходящей ленты по англ, системе нумерации; η—кпд машины; т—число выпусков на Л. м. Производительность Л. м. для хлопка на 1 выпуск (по «Cotton Year-Book» за 1928 г.) приведена в след, таблице.

Производительность ленточной машины для хлопка.

| Передний цилиндр | Номер пряжи | Номер ленты | Производительность в килограммах за 7 часов | ||

| Сорт хлопка | диаметр в дм. | ЧИСЛО

об/м. | |||

| Индийский и низший американский.

Американский .·[ Египетский.{ Сй-Айленд. |

11/8-11/4ι+β 1+8 1+2 1+2 1 + 2 1+2 | 400

360 300 280 250 210 210 |

до 20 » 30 » 45 » 50— 60 » 60— 80 » 80—100 » 120 | 0,125—0,140

0,150 0,170 0,208 0,208 0,231 0,277 |

51—58

54 42.5 34 29 21 18.5 |

Потребляемая Л. м. мощность на 1 выпуск=0,15 №. Вес 1 выпуска с грузами—около 250—300 килограмм. Занимаемая площадь зависит от числа головок и выпусков; длина (в миллиметров) l=360-m+1 000, где п—число выпусков; ширина—от 1,5 до 2 метров Наши фабрики оборудованы Л. м. заграничного производства, но в настоящее время разрабатываются стандарты и налаживается производство Л. м. на союзных заводах текстильного машиностроения.

В шелкопрядильном производстве Л. м. служат для тех же целей параллелизации волокон и выравнивания и кроме того для придания продукту формы округлой ленты и применяются для обработки всех цугов (сортов по длине) шелка. Ватка, называемая пенье, поступающая с предыдущей машины, с барабана, накладывается равномерно на бесконечный ремень (длина 1 м, ширина 0,2 м), имеющийся у Л. м., и поступает в вытяжной аппарат. Последний состоит из питательных валиков, гребенного аппарата с 2 рядами падающих гребней и 3 вытяжных цилиндров, из которых 2 нижних—металлические, а верхний—резиновый, покрытый краской. Дальше лента проходит направляющую никелированную доску, поступает через воронку в плющильные валики, направляется через мундштук в таз и передается на следующую машину—так называемым стукалку (смотрите Шелкопрядение). Производительность за 10 часов от 30 до 50 килограмм. Потребляемая мощность ssO.3 №. Занимаемая площадь 2 х 1 метров Вес 600 килограмм. При обработке коротких цугов шелка (до 60 миллиметров) лента поступает на Л. м. в тазах с кардочесальной машины и проходит последовательно 2 головки Л. м. при шестикратной вытяжке и соответствующем сложении, откуда она поступает на гребнечесальную машину.

В шерстопрядении, в камвольном производстве сложение, вытягивание и выравнивание ленты имеют место в большом количестве на протяжении всего процесса приготовления полуфабриката для прядильных машин и выполняются машинами типа ин-терсектингов, гилль-боксов, вытяжных переходов и тому подобное., которые по существу являются усложненными Л. м. Отличительными их признаками является наличие гребней (падающих или круглых), сучильных аппаратов и ряда других конструктивных особенностей (смотрите Камвольное прядение).

При прядении льна, пеньки и других лубяных волокон Л. м. имеют то же назначение и те же принципы действия, что и при хлопке. Отличаются они расстоянием между вытяжными парами соответственно длине волокна, их количеством, наличием падающих гребней и нек-рых других деталей (смотрите Льнопрядение). А. Великовский.

Лит.: см. Кардочесальная машина.