> Техника, страница 57 > Лесопильное дело

> Техника, страница 57 > Лесопильное дело

Лесопильное дело

Лесопильное дело, основное производство по первичной обработке сырья в полуфабрикаты, идущие в дальнейшую обработку для нужд строительства и целого ряда производств по механической обработке дерева. Л. д. чаще всего организуется как самостоятельное производство, повстречается также в виде подсобного или вспомогательного, так называемого лесорезного цеха в предприятиях, потребляющих древесину для специальных целей в больших количествах, или в виде отдельного производства в промышленных комбинатах, объединенных общностью сырьевой базы или энергобазы, где топливом служат отбросы лесопильного производства.

По характеру расположения лесопильные з-ды делятся на сплавные и гужевые. Сплав-ные лесопильные з-ды расположены на берегу какой-либо водной системы, служащей путем транспорта для доставки древесины в круглом виде непосредственно с воды, и делятся на низовые и верховые. Первые отличаются от вторых главным образ, размерами и производительностью и принадлежат к числу крупных, хорошо механизированных предприятий, имеющих крупную сырьевую базу, определяемую границами водных сплавных путей данной водной системы. Вторые же наоборот отличаются небольшой производительностью, так как питаются сырьем из более ограниченной базы верховьев водной системы сплавных путей и часто относятся к типу временных з-дов, что кладет свой отпечаток на схему технологии. процесса и бо;лее упрощенное механич. оборудование и устройство. Гужевые лесопильные з-ды работаютнасырье,доставляемомк з-ду одним из видов сухопутного транспорта (ж. д., канатноподвесные дороги, шоссе и грунтовые дороги). Из указанных двух основных типов лесопильных з-дов в целом ряде стран преобладают гужевые з-ды, отличающиеся небольшой производительностью.

По особенностям технологии. процесса лесопильные з-ды делятся на рамные, ленточнопильные икруглопильные з-ды, в зависимости от характеристики основного оборудования. На рамных з-дах основным станком является лесопильная рама вертикального или горизонтального типа. Рамные з-ды строятся гл. обр. в 3. Европе и в СССР, что находит объяснение в характере распиловки и размерах древесного сырья. Древесное сырье в 3. Р^вропе и в СССР в общем не отличается крупными размерами, почему и распиливается «блоками» или в развалку при помощи пакета пил, закрепленных в определенном порядке в т. н. постав.

В последнее время, благодаря изменившему-Ся на международном рынке спросу на пиломатериалы в сторону уменьшения ширины досок и брусьев, распиловку блоком и вразвал все чаще стали заменять распиловкой с предварительной «обрусовкой», что является характерным методом распиловки :.на ленточнопильных з-дах. Последние строят гл. обр. в США и Канаде благодаря наличию крупного сырья (больше 1 ж в верхнем отрубе). Круглопильные зазоды либо имеют специальное назначение, например для распиловки короткого бревна (тюлек) на шпалы, либо для распиловки бревен на брусья (ценные породы). В отдельных случаях круглопильные з-ды строят для распиловки кряжей на пиломатериалы или клепку. Наиболее чистая и точная распиловка бревен получается на рамных з-дах; грубую и неточную распиловку дают круглопильные з-ды. Ленточнопильная распиловка занимает промежуточное положение по точности распила и чистоте обработки поверхности распила.

Современный лесопильный завод строится .для работы по поточной системе. Планировка его должна предусматривать: а) биржу или •склад сырья, б) лесопильный амбар, в) сортировку, г) биржу пиломатериалов, д) вспо-.могательные цехи и е) силовую станцию. Общее правило планировки лесопильного завода заключается в использовании по возможности рельефа местности в целях облегчения транспорта тяжелого сырья и пиломатериалов; кроме того лесопильный з-д должен быть расположен в местности, доступной ветрам, и в конце гужевого пути или ж.-д. ветки, или рядом с транзитной линией ж. д., или на берегу сплавной реки.

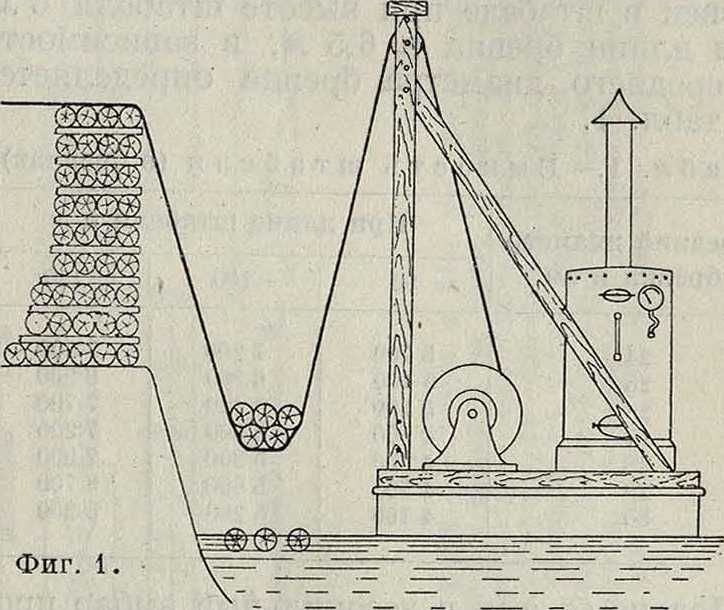

Современные лесопильные з-ды хранят и -складывают бревна в штабели на земле, под водой или хранят на воде в полузатопленном состоянии. Хранение бревен под водой -считается лучшим способом, т. к. оно: а) предохраняет древесину от усыхания и растрескивания; б) не дает «синевы», то есть поражения древесины грибками; в) не дает бревнам •замерзать в зимнее время; г) облегчает сортировку бревен по размерам при укладке в штабели. Водоемы, где хранятся бревна под водой, м. б. естественные или искусственные, вода в них слабо проточная, дно ровное, лучше песчаное или мелкокаменистое. Основание штабеля делают из однорядного плота, на к-рый бревна ряд за рядом последовательно накатывают вручную или при помощи пловучих лесокаток. Бревна на штабели подаются в рассортированном виде по породам и размерам. Пределом точности сортировки бревен по толщине служит назначение бревна на один постав по размеру. Сортировка бревен на воде требует для одного -бревна 3—4 м2 водной поверхности. Высота штабелей бревен в разных случаях укладки различна. При укладке бревен с «гужа» вручную бревна укладываются в 3—5 рядов на подкладках. При укладке бревен при помощи лесотасок—продольных и поперечных элеваторов—штабели м. б. высотой в головной или приемочной части до 10 метров При укладке бревен под водой надводная часть штабеля м. б. также высотой до 10 м, если позволит нагрузка, то есть подводный способ укладки больше всего экономит место. Бревнотаски бывают: а) пловучие, где бревна поднимаются тросами при помощи лебедки (фигура 1); производительность этих бревнотасок 1 200—1 800 бревен за 8-часовую смену;

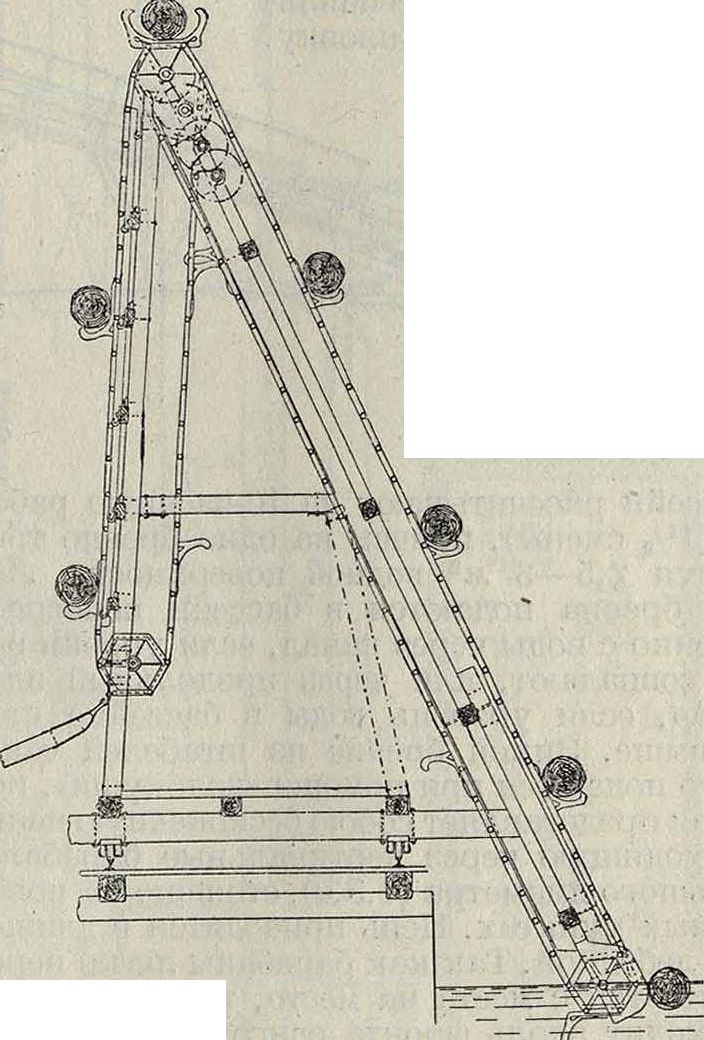

б) цепные бревнотаски, или поперечные элеваторы (фигура 2), с производительностью в 1 200—2 000 бревен в смену в зависимости от ихсреднего диаметра; в) продольные элеваторы, где бревна движутся вдоль цепи элеватора; производительность такого элеватора доходит до 4000 бревен в смену, причем скорость цепи доходит до 1 м/ск. По типу продольный элеватор однороден с бревнотасками, подающими сырье в лесопильный амбар. Все перечисленные выше типы бревнотасок

Фигура 2.

употребляются при выкатке бревен с воды на берег для зимней распиловки, если бревна не хранятся под водой. Первые два требуют ровных низких берегов с постоянным или мало меняющимся уровнем воды. Продольным элеватором, наоборот, пользуются при высоких, крутых берегах. При работе всех бревнотасок необходимо сортировать бревна на воде перед подачей на бревнотаску. Штабели располагают рядами длиной не более 150 метров с промежутками около 2 метров Через каждые 100 метров рядов делают

Т. Э. m. XII.

разрывы в 11 л»·, для пожарного проезда. Средняя рысота штабелей в зависимости от способа укладки колеблется в пределах от 3 до 8 метров Допустимый уклон штабеля — 0,04. Толщина прокладок ок. 7,5 см. Количество бревен в штабеле при высоте штабеля 6 м, при длине бревна в 6,5 м, в зависимости от среднего диаметра бревна определяется по табл. 1.

Таблица 1,— Емкость штабеля (в бревнах).

| Средний диаметр бревна в см | При длине штабеля в м | ||

| 80 | 100 ( | 120 | |

| 24 | 5 700 | 7 200 | 8 600 |

| 25 | 5 400 | 6 800 | 8 200 |

| 26 | 5 100 | 6 400 | 7 700 |

| 27 | 4 800 | 6 000 | 7 200 |

| 28 | 4 600 | 5 800 | 7 000 |

| 29 | 4 500 | 5 600 | 6 700 |

| 30 | 4 100 | 5 200 | 6 200 |

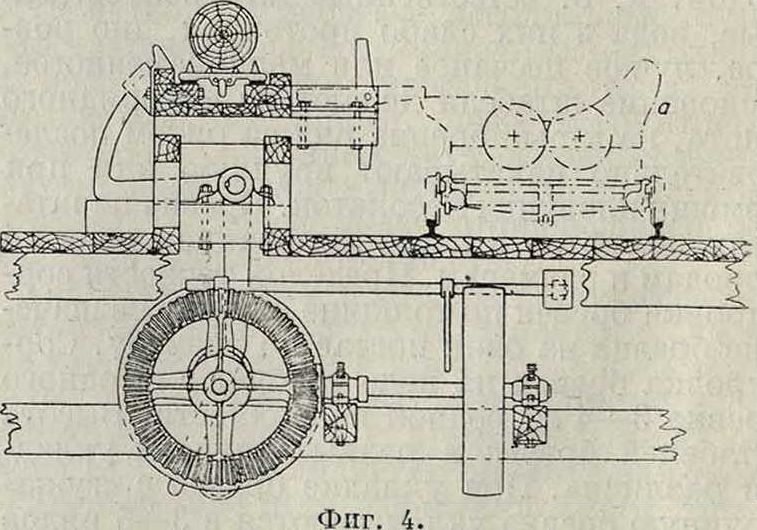

Подача бревен в лесопильный амбар производится обычно через бассейн, в который поступает конденсационная вода от силовой станции или отработанный пар, благодаря чему бассейн работает круглый год и носит название утепленного. Размеры бассейна играют большую роль для бесперебойной подачи бревен в лесопильный амбар на распиловку. по дворам бассейна и подают на прихватки движущихся вверх цепей элеватора. Продольный профиль бревнотасок делается выпуклым по параболич. кривой, чтобы бревна при движении не задевали передним торцом дна жолоба бревнотаски. Выходящий из воды угол не должен быть круче 27°. Подхваченное бревно идет в амбар автоматически, пока не встретит на своем пути подвижную заслонку и не начнет ее толкать вперед по ходу. Заслонка (шибер) соединена посредством системы рычагов с переводной вилкой механического привода и снабжена противовесом. Пока заслонка находится в отвесном положении, цепь движется, т. к. приводной, ремень находится на рабочем шкиве приводного механизма; когда же заслонку наклоняет движущееся бревно, ремень переводится вилкой на холостой ход, и цепь с бревном сразу останавливается. Снимается бревно с цепи при помощи приводного механизма, сбрасывателя (фигура 4), который приводится в действие путем нажима педали или же натягивания троса комлевым навальщиком, когда ему нужно перевалить бревно на, специальны^ тележки. Последние строятся многих систем и делятся на 1) зажимные

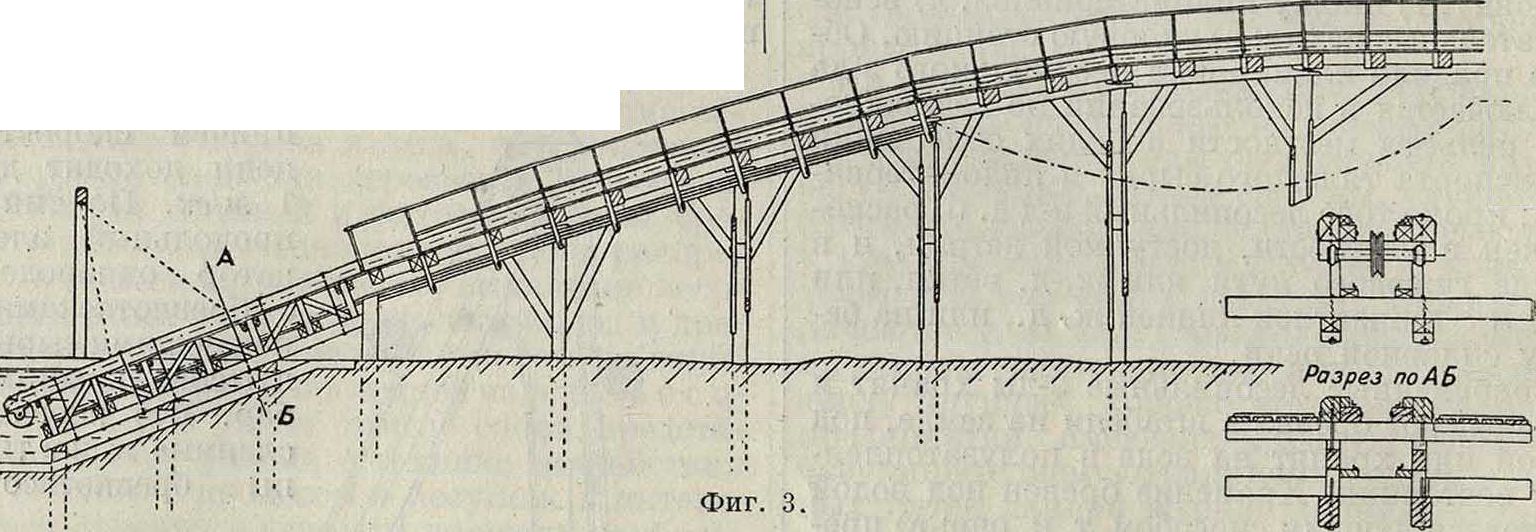

Бассейн рассчитывают на 10-часовую работу (1х/а смены), причем на одно бревно требуется 2,5—3 ж2 водной поверхности. Летом бревна подаются в бассейн непосредственно с воды через канал, если уровни воды совпадают, или через продольный элеватор, если уровень воды в бассейне стоит выше. Зимой бревна из штабелей чаще всего подаются при помощи «волокуши», которая представляет собою бесконечную цепь, проходящую через вертикальные барабаны большого диаметра (1,5 л), стоящие на поворотных пунктах. Цепь приводится в движение лебедкой. Так как барабаны легко передвигаются с места на место, то цепь всегда проходит вдоль фронта разгружаемых штабелей бревен, и последние доставляются в бассейн при помощи подхваточных цепей, причем бревна волочатся непосредственно по уплотненному снежному жолобу. Употребляются и более сложные устройства по-, дачи бревен в штабели и в бассейны, например козловые, мостовые и кабельные краны. Подача бревен из бассейна в лесопильный амбар производится при помощи продольных элеваторов (фигура 3), причем один элеватор обычно обслуживает только одну лесопильную раму. Бревнотасками, обслуживаемыми внизу на бассейне вручную, продвигают бревна или направляющие тележки, 2) поддерживающие, 3) подвесные, 4) нормальные зажимные тележки.

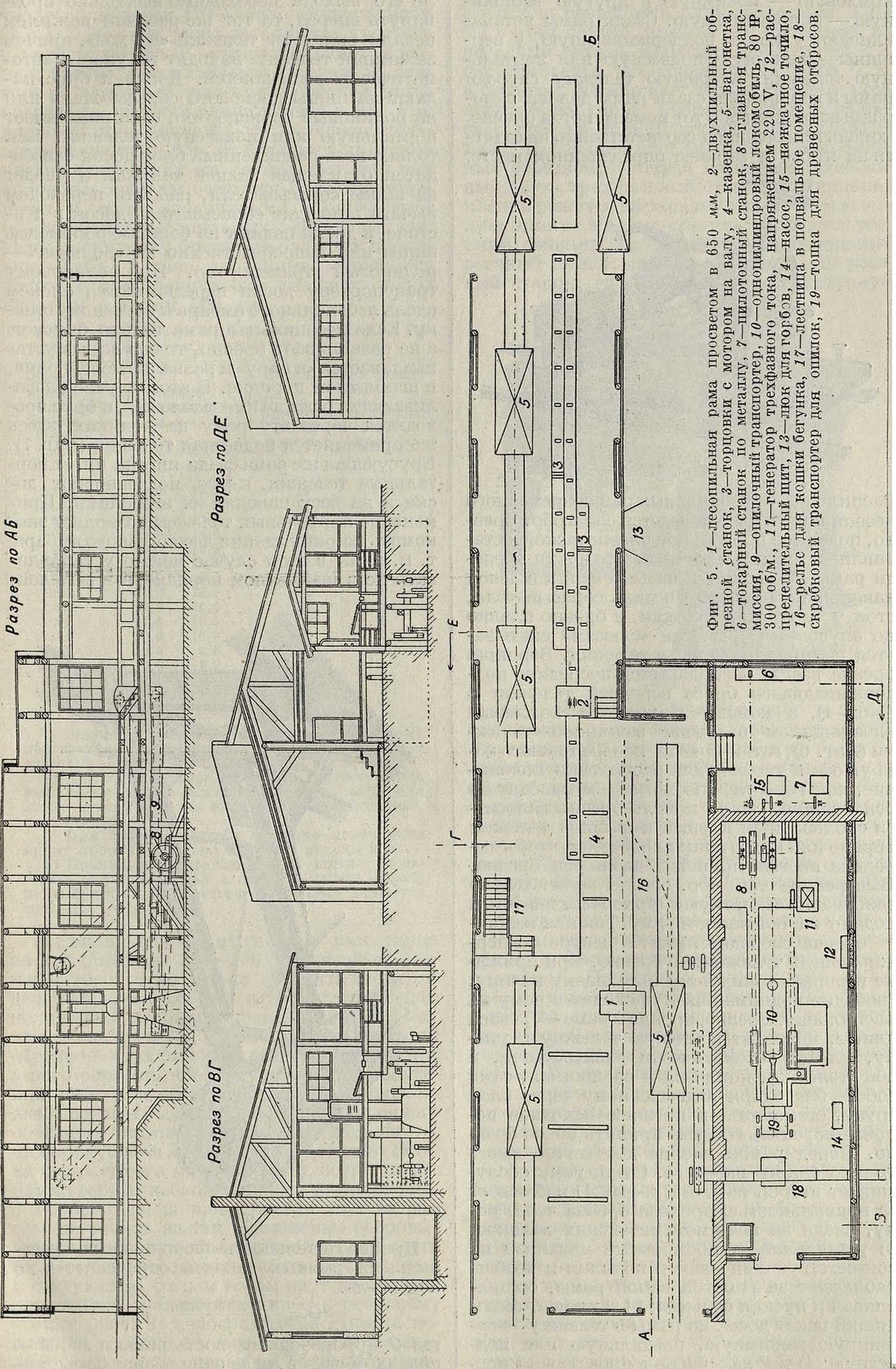

Ниже приводится типичная схема однорамного завода (фигура 5). Основной станок— лесопильная рама делится по своему назна

чению на брусующие рамы и эффективные. Первые разделывают бревно на брус или плаху, вторые разваливают брус на доски или бруски. Основной процесс распиловки примерно один и тот же. Перед каждой рамой, если она пилит вразвал (эффективная рама), устанавливают две тележки: одну

комлевую — зажимную и другую вершинную— направляющую. Сзади рамы устанавливают у комля поддерживающую, у вершины—зажимную, подвесную или портальную тележки. Комлевую тележку спереди рамы и вершинную сзади рамы делают само-размыкающимися в тот момент, когда бревно, комель или вершина соответственно находятся на строго и заранее определенном месте.

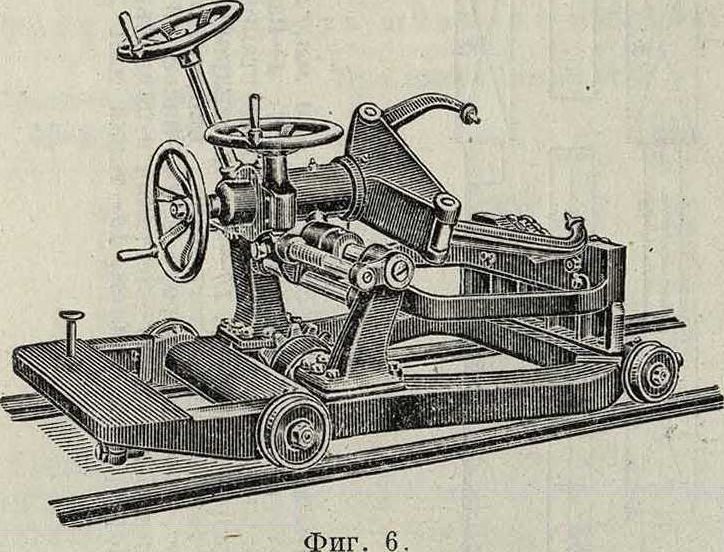

Распиловка у лесопильных рам современного лесопильного завода ведется след. обр. Бревно, поданное продольной бревнотаской,останавливается автоматически у тележки впереди рамы. Рабочий, так называемый комлевой навальщик, нажимает педаль сбрасывателя, стоя у комлевой тележки, и бревно плавно по опущенным рычагам - «слюзам» скатывается на приемные брусья тележки. Вершина бревна всегда располагается посредине поддерживающего бруса передней тележки а (фигура 4), а комель зажимается комлевым навальщиком в клещи зажимной тележки (фигура 6), затем бревно поворачивают вокруг оси в удобное для распиловки положе-* ние, как говорят, «по метику» и выводят по оси постава, то есть комель бревна заносится скольжением клещей зажимной тележки вправо или влево с таким расчетом, чтобы середина постава пришлась вдоль оси бревна. Выверенное так. обр. бревно окончательно зажимают «вмертвую» стопорным винтом и подают на тележках в раму. Так как вершина бревна свободно лежит в центре поддерживающей тележки, то бревно, при прижиме вершины к нижнему питающему валику, свободно поднимается и проходит в раму на распиловку. Бревно, пройдя в раме ~ 2/3 своей длины, подводит комлевую тележку к упору, клещи автоматически размыкаются, и обе тележки, комлевая и вершинная, сами собой, благодаря подвешенному через блок грузу, становятся в прежнее исходное положение, опять готовые принять новое бревно. Перед рамой вполне достаточно иметь только одного рабочего. Сзади раму обслуживает второй рабочий, к-рый 1) наблюдает за правильностью прохода бревна через раму, следя за нажимом питающих валиков;

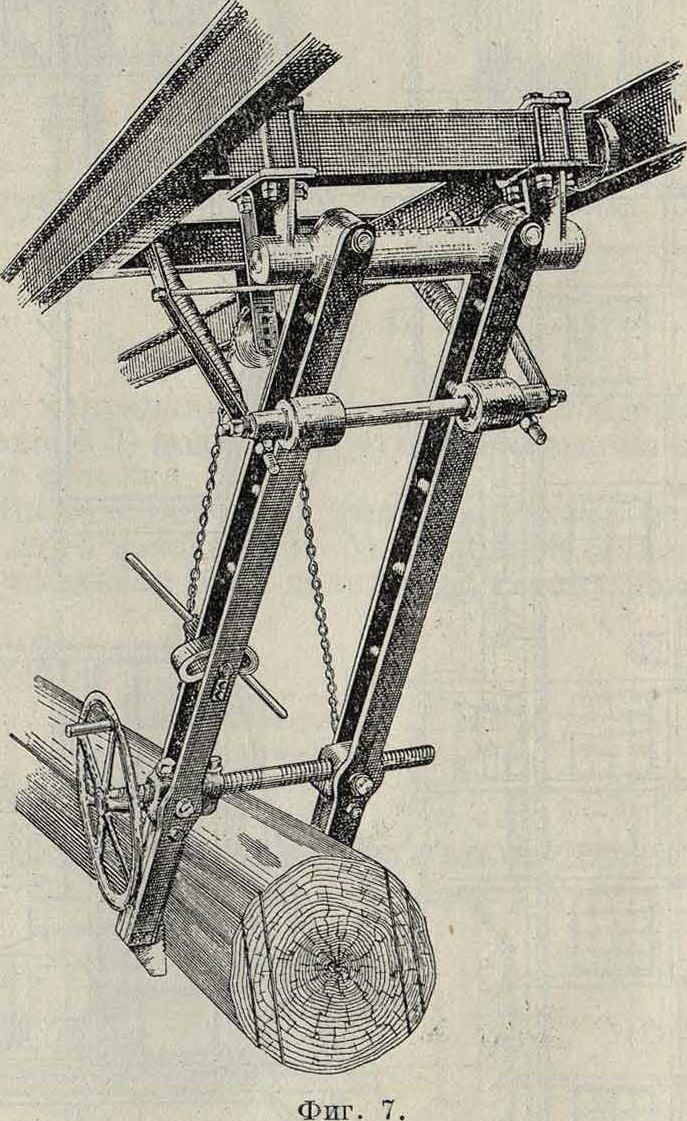

2) устанавливает посылочный механизм на соответствующий размер посылки и вообще наблюдает за работой самой рамы, останавливая и пуская ее в ход; 3) зажимает выходящий пакет досок из рамы в тележку—вершинную зажимную, портальную или подвесную; 4) так как распиленное бревно пос ле его выхода необходимо несколько продвинуть вперед, то тот же рабочий нажимом педали включает тележки «на ход», причем зажимная тележка находит на упор и автоматически размыкается. Доски и брус падают на шины доскового сбрасывателя или на роликовый транспортер, если рама имеет портальную или подвесную тележки. Как только весь распиленный блок досок освободится от клещей задней тележки и упадет на шины сбрасывателя, рабочий переводом рычага приводит сбрасыватель досок в действие, и доски падают на боковые роликовые шины или непосредственно на «ролыонг»— роликовый транспортер. По роликовому транспортеру доски передвигаются блоком вдоль лесопильного амбара к обрезному станку. Если лесопильная рама только брусует, а не разваливает бревно, то она всегда устанавливается «в пару» к разваливающей раме, в шном порядке. В этом случае разваливающая рама не имеет тележек, и брус проводится через эту раму на роликах, здесь же применяется подвесная тележка (фигура 7). Брусующая же рама сзади иногда имеет портальные тележки, которые подвешивают доски и на весу наводят их на ролики. Применение портальных тележек позволяет экономить ширину здания лесопильного амбара, т. к. рамы в этом случае можно устанавливать не в шном порядке, а в затылок.

Производительность современных лесопильных рамных заводов определяется по след, ф-ле:

„ Δ - п- 420 · 0,85

У =.-£ У,

где Q—производительность рамы в мя, Δ — подача бревна в миллиметров за один оборот рамы, п—

число об/м. рамы, 420—число минут в смену (7 ч.), 0,85—кпд рамы за вычетом простоев и холостого хода, V— объём в м3 одного среднего бревна, распиливаемого на заводе, взятого по среднему диаметру и средней длине бревна, L—средняя длина бревна в миллиметров. Как видно из приведенной ф-лы, производительность зависит гл. обр. от величины принятой подачи бревен при их распиловке, так как остальные коэф-ты остаются более постоянными и мало изменчивыми. Современное оборудование лесопильных з-дов позволяет вести распиловку бревен на больших посылках. Таблица 2 дает численные выражения посылок при распиловке хвойных пород для рам с ходом 500 миллиметров.

Таблица 2.—Размер посылок при распиловке хвойных пород.

| Диаметр бревен в верхнем отрезе в см |

Размер ПОСЫЛКИ в миллиметров | Уклон пил в рамке в миллиметров | ||

| Однотолч ковая посылка | Непрерыв ная посылка | |||

| 18 | 21,0 | 20,9 | 19 | 10 |

| 20 | 20,0 | 19,0 | 17 | 9 |

| 22 | 19,0 | 17,0 | 15 | 8 |

| 25 | 18,0 | 16,0 | 14 | 8 |

| 27 | 16,0 | 14,5 | 13 | 7 |

| 29 | 15,0 | 13,5 | 13 | 7 |

| 31 | 14,0 | 13,0 | 12 | 6 |

| 33 | 13,0 | 12,0 | 12 | 6 |

| 35 | 12,0 | 11,0 | 11 | 6 |

| 38 | 11,0 | 10,5 | 11 | 6 |

| 40 | 10,0 | 10,0 | 10 | 5 |

| 42 | 10,0 | 9., 5 | 9 | 5 |

| 44 | 9,0 | 9,0 | 9 | 5 |

| 48 | 8,0 | 7,5 | 9 | 5 |

| 53 | 7,0 | 6,0 | 8 | 4 |

1) Размеры посылки взяты средние годовые при средней величине сбега, равной 1 сантиметров на 1 метров длины бревна; длина бревен равна 6,5 метров.

2) Для твердых пород посылки соответственно уменьшаются: для клена и граба на 50%, для дуба, ясеня, бука на 40%, липы — 15%, березы, ольхи — 10%.

3) При другом ходе рам посылки изменяются прямо пропорционально величине высоты хода.

4) Правильность посылки должен быть всегда согласована с уклоном пил в пильной рамке, иначе пилы будут сильно греться и посылки придется снижать.

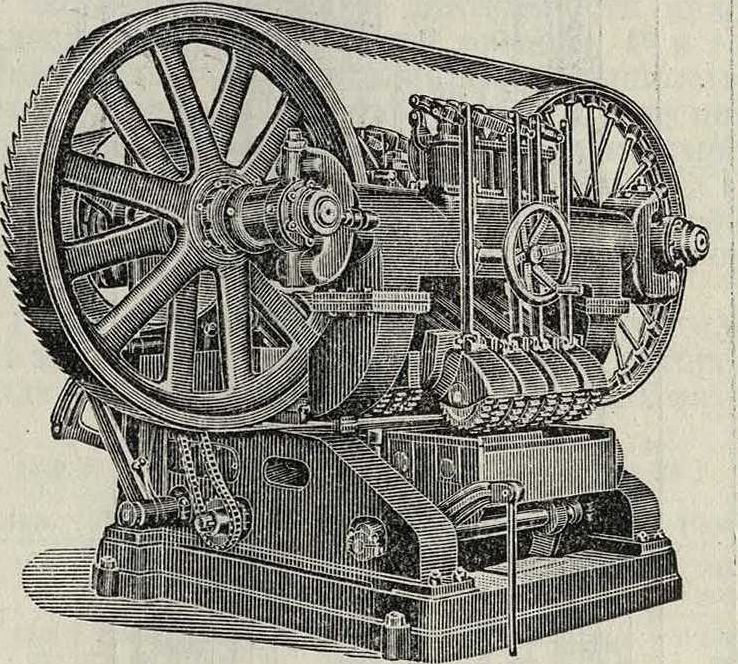

Высокая производительность рам, когда за 7 ч. проходит 250—300 бревен среди, размера, требует не только автоматизации отдельных процессов, но и соответствующего количества вспомогательных станков. Так например следующий за рамами станок будет обрезной двухпильный станок, назначение которого обрезать кромки у досок для получения чистообрезного товара. Если раньше на две лесорамы было вполне достаточно одного обрезного станка, теперь, несмотря на то, что пропускная способность обрезного станка очень высока (60—110 м/ск), современные рамы требуют несколько иного соотношения.

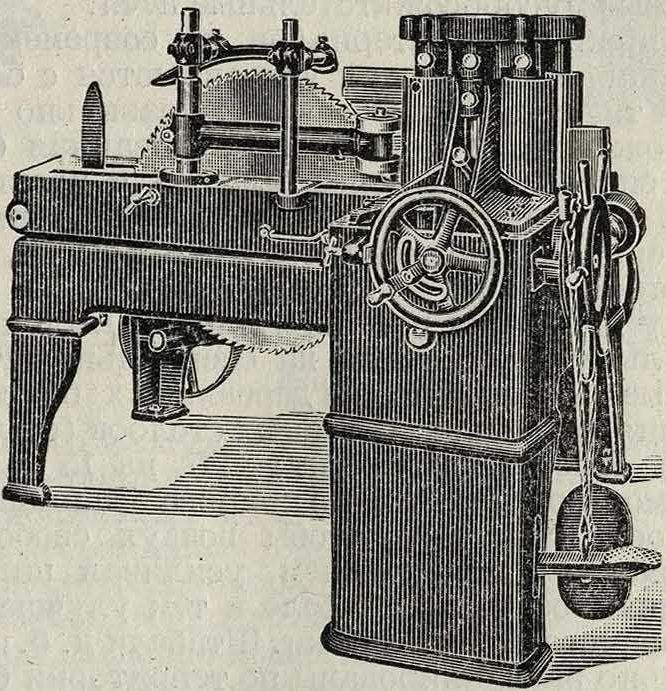

Горбы от распиловки бревен идут от рам обычно теперь на так называемые ребровые станки для получения ящичной и иной клепки. Последовательность работы заключается в следующем. От рам горбы идут по особому ленточному транспортеру либо к ребровому станку (фигура 8) непосредс; следний расположен в з; либо сначала на попе к-рый выносит горб H!

в цех для разработки пильной мелочи. Горбы в этом случае, прежде чем поступить на ребровый станок, проходят через торцовку, где обрезается «ус», тонкая часть горба, т. к. в разделку обычно идет только толстая, комлевая часть горба. Ребровый станок разрезает горб на тонкий необрезной пиломатериал. Последний идет сначала на однопильный обрезной, а оттуда на концеравнитель-ный двух- трехпильный станок, где пильная клепка режется на заранее строго определенную длину. Мелкие срезки, наравне с тонкими рейками, идут либо на многопильный реечный станок либо на однопильный реечный станок, где выпиливают штукатурную

Фигура 8.

дранку. Последняя вяжется либо в пучки либо в маты на особых вязальных автоматах. Крупная рейка идет на выработку багетки, наметельников и др. мелочи, которая находит сбыт на международном лесном рынке. Разделывается эта мелочь также на ребровых, реечных, однопильных обрезных и конце-равнительных станках. В СССР внутренний рынок пока не потребляет мелочи. Вместо мелочи из горбов на наших лесопильных з-дах вырабатывается необрезная дощечка, т. н. шахтовка-щитовка и ящичная клепка.

Распиленный пиломатериал поступает, как общее правило, из амбара на сортировочную площадку. Последняя представляет собою крытый навес одно- или двухэтажный, где помещается сплошной поперечный транспортер, цепной или шагающий, или более сложный по устройству (с автоматич. распределителем). На транспортер сортировочной площадки пиломатериал попадает из амбара через пассовые транспортеры. Сортировки бывают либо односторонние при небольших з-дах на 2—4 рамы, либо двусторонние. Доски с сортировочного стола стаскиваются рабочими вручную на вагонетки либо в пакеты (пинты, тиры) для отвозки на биржу пиломатериалов автовозами. На одного рабочего приходится 5—8 вагонеток или пакетов. Вагонетки на лесопильных заводах отвозят на биржу пиломатериалов: а) при помощи аккумуляторных электровозов, причем один электровоз справляется с работой 6-рамного з-да; этот вид транспорта широко практикуется в скандинавских странах; б) при помощи автовозов специального типа «кенгу-

ру». Последние были изобретены и широко применяются в США. Крупные отбросы лесопильного производства на современных лесопильных з-дах поступают первоначально на особые дробилки, где раздробляются в щепу, и в таком виде идут в топливо для котельных установок силовой станции и сушилок при лесопильном з-де. В отдельных случаях дробленая щепа после сортировки идет на изготовление месонита, пластич. массы в виде плит и пластин размером 1x4 м, идущих на строительство и прочие производства как поделочный материал, а б. ч. отбросы идут на сжигание как мусор, для чего в США даже сконструированы специальные мусоросожигательные печи.

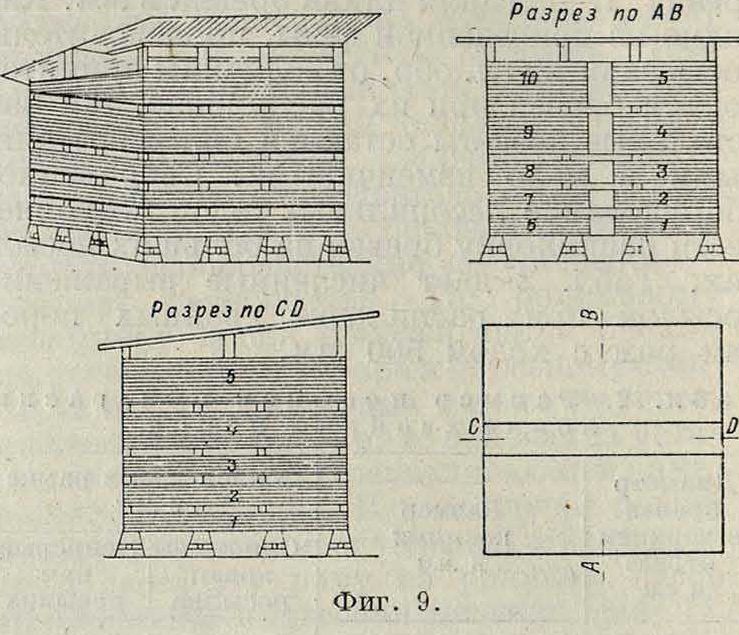

Биржи пиломатериалов на современных лесопильных заводах устраиваются с большой тщательностью, так как правильно расположенная и хорошо оборудованная биржа способствует более быстрой и правильной сушке пиломатериалов. Биржа пиломатериалов располагается в открытой, доступной ветрам местности с уклоном в сторону движения пиломатериалов. Пиломате-. риалы укладываются на специально устроенные фундаменты из деревянных брусьев, камня или железобетонных столбов (стеллажи). Высота фундамента должен быть на 15 сантиметров выше мощности снегового покрова в данной местности для того, чтобы воздух свободно проходил под штабелем, усиливая циркуляцию воздуха в штабеле и тем улучшая и укорачивая сроки сушки. Штабели должен быть правильно распланированы по территории биржи кварталами, по 4—6—8 штабелей в каждом квартале. Одна сторона квартала всегда содержит два штабеля. Продольные разрывы между кварталами должен быть по возможности расположены вдоль направления господствующих ветров в данной местности для увеличения тяги воздуха внутри штабелей. Проезды между штабелями не должен быть уже 6 метров Расстояния между штабелями в квартале устраиваются не меньше 2—4 метров Укладка досок в штабели производится с таким расчетом, чтобы 1) воздух (господствующий ветер) проходил гл. обр. поперек досок, с ребра доски, а не торца; 2) доски лежали правильными рядами для создания вертикальных воздушных каналов, или продухов, то есть доски должны лежать на прокладках толщиной, примерно равной толщине уложенных в штабель досок, с промежутками между досками в рядах от 40 миллиметров 3) в каждом штабеле доски укладывались одних размеров как по толщине, так и по ширине; 4) размер штабеля соответствовал самому длинному размеру доски, так как концы досок не должны свешиваться; 5) торцы досок были прикрыты соседними рядами досок либо обшиты досками для предупреждения от растрескивания торцов; 6) штабели были хорошо прикрыты односкатными крышами, причем скаты крыш должен быть по возможности обращены в сторону господствующих ветров. Типы штабелей и устройство фундаментов видны на прилагаемых рисунках (фигура 9). Высота кладки штабелей зависит от способа кладки. При нормальной укладке досок в штабели высота фундамента 0,6—0,7 метров Ряды досок (1—5—10 ряд) должны иметь горизонталь ные разрывы в 15—20 см. Укладка досок, идя снизу вверх (1—2—3 ряд), должна иметь высоту кладки 0,6—0,7 метров остальные ряды досок в зависимости от высоты штабеля (4— 5—9—10) делятся горизонтальным разрывом

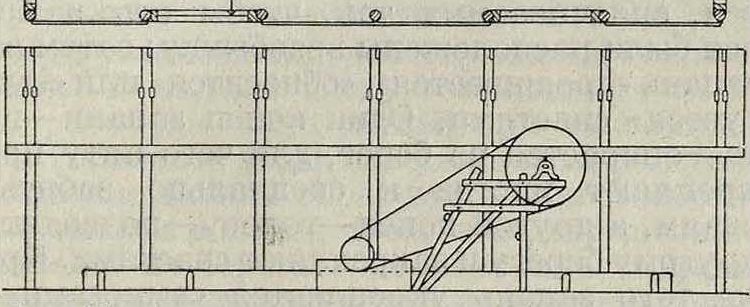

пополам. Если общая высота штабеля не превышает 5 м, из кладки выпадают 3—8 ряды (смотрите разрез по АВ и CD). Если доски укладываются вручную, высота штабеля достигает 4—5 метров Если же укладка производится специальными штабельными укладчиками (фигура 10). то высота может быть доведена до 10 метров Правильно распланированная и устроенная биржа пиломатериалов все-таки не дает возможности всегда получать хорошо и нормально просушеную доску, так как пиломатериалы на бирже в штабелях сохнут с различной скоростью, в зависимости от того месяца, когда доски были уложены в штабель. Данные практики США, близко подходящие по результатам к нашим данным средней полосы РСФСР, для сосновых досок толщиной 25 миллиметров с доведением влажности до 15% .(на сухой вес) приведены ниже в таблице 3!

Из этих данных видно, что в октябре—декабре доски не только не сохнут, но их влажность может даже увеличиться. Отсюда,как вывод, следует, что 42% годовой продукции бывает готово по степени сухости только в июне месяце. Это обстоятельство заставило в современной постановке лесопильного производства перейти частично на искусственную сушку. Для непрерывности отпуска сухого пиломатериала с биржи заводов вполне достаточно, учитывая сезон-

Табл» 3. — Продолжительность сушки сосновых досок в США.

| Месяц начала сушки | Месяц конца сушки | Продолжит. сушки | |

| месяцы | ДНИ | ||

| Январь | Июнь | 5 | 150 |

| Февраль | » | 4 | 120 |

| Март | » | 3,3 | 100 |

| Апрель | Июль | 3,3 | 100 |

| Май | Август | 3,0 | 90 |

| Июнь | » | 2,5 | 75 |

| Июль | Сентябрь | 1,7 | 50 |

| Август | Октябрь | 2,5 | 75 |

| Сентябрь | Апрель | 7,5 | 225 |

| Октябрь | Май | 7,5 | 225 |

| Ноябрь | Июнь | 7,5 | 225 |

| Декабрь | » | 6,7 | 200 |

ность спроса, если сушилка будет рассчитана на производительность 30—40% годовой продукции лесопильного з-да. Стоимость сушки пиломатериалов хвойных пород зависит главн. обр. от стоимости пара, подаваемого в сушилки, и практически равняется

2,3—3,5 р. за 1 л3. Правильная работа сушилок любой системы зависит главным обр. от правильности установленного режима (смотрите Сушка дерева) и тщательности надзора, при знающем свое дело сушильном мастере.

Современный лесопильный завод задал-живает раб. силы на одну установленную раму в смену при постоянных рабочих 23— 28 чв-д.; при сезонных по погрузке и выгрузке: летом 11—12 чв-д., зимой 13—14 чв-д.; служащих 5:—8 чв-д. В последнее время лесопильные з-ды строятся из расчета полной электрификации. Затрата энергии в таких электрифицированных з-дах на 1 м3 распиленного сырья колеблется в пределах 43,5—10,0 kWh. или на раму 60—110 IP.

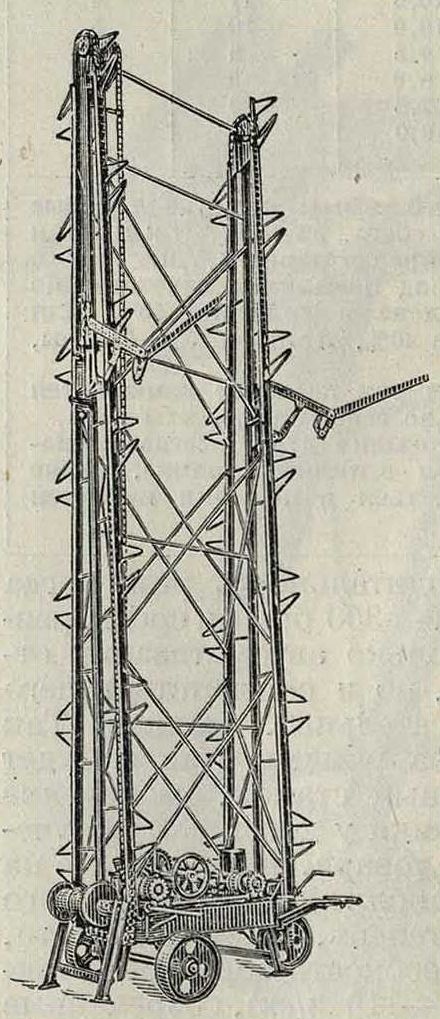

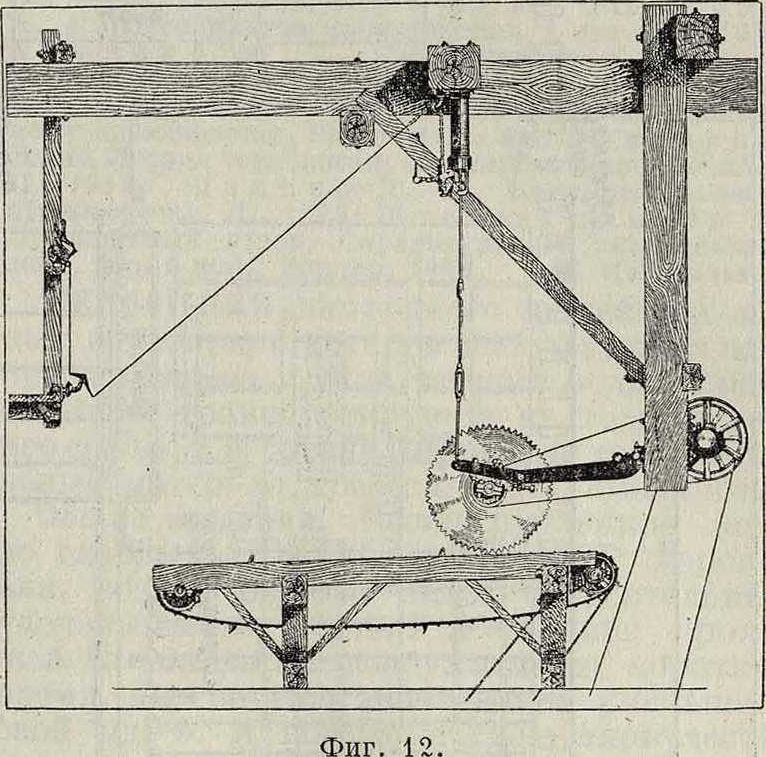

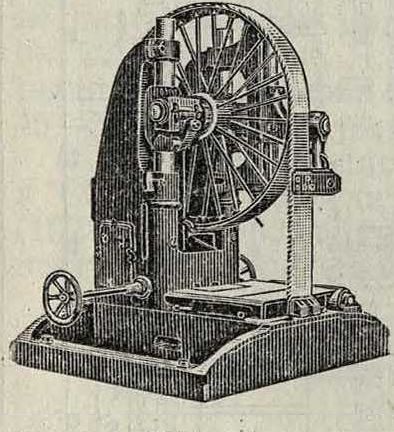

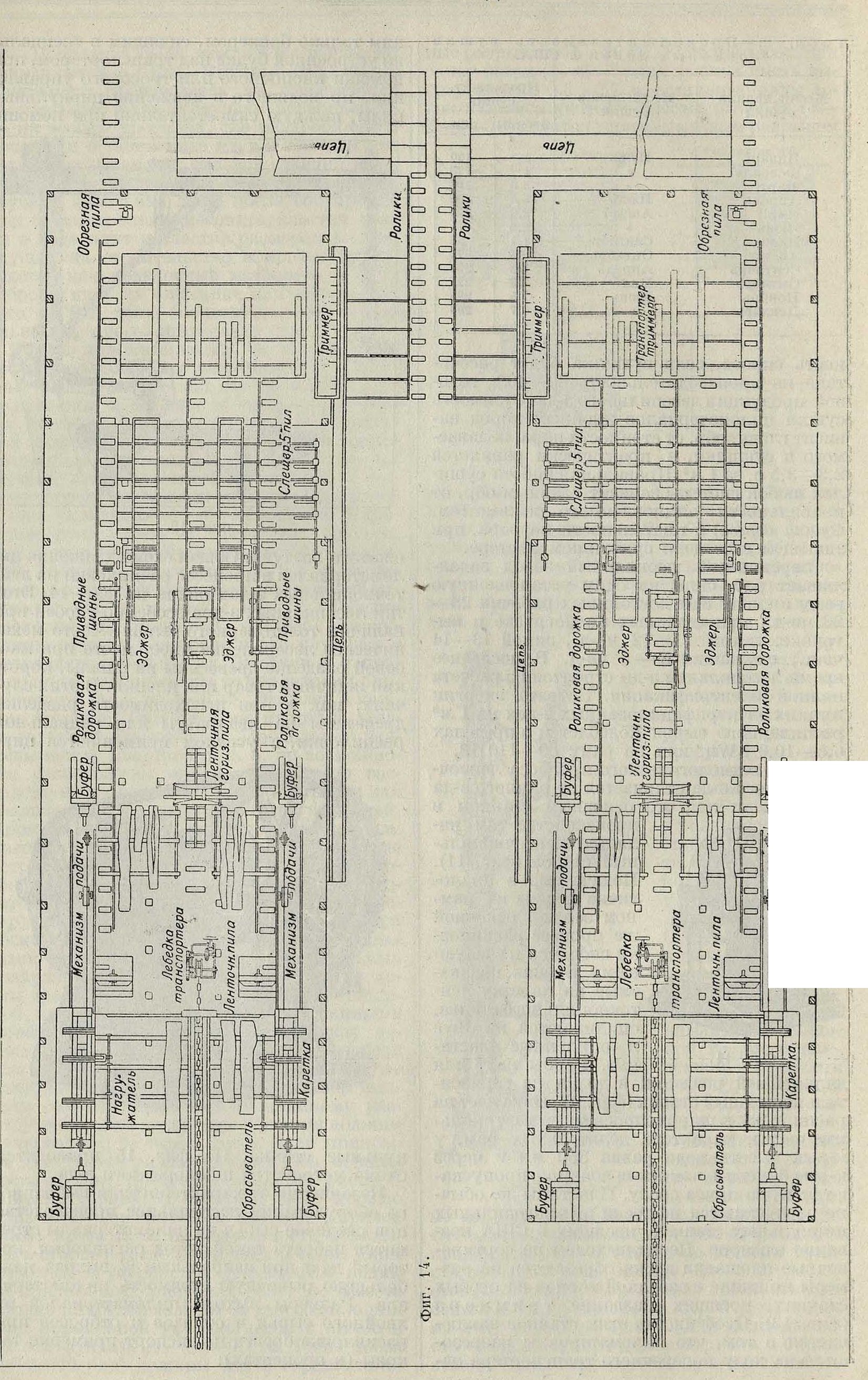

Схема технологического процесса ленточнопильного завода отличается от рамного завода гл. образом тем, что основным станком в производстве там является ленточнопильный станок (фигура 11). Подача сырья аналогична подаче на рамном заводе, основной же процесс распиловки сводится к следующему. Бревна, подаваемые на каретку ленточнопильного станка, опиливаются на брус и «опиленные пластины». Горбы идут для дальнейшей разделки в доски на горизон-дальнопильный станок (фигура 12). Брус идет на распиловку в широкопросветные вертикальные рамы, характера делительных рам, у которых высота хода равна 350 миллиметров и через которые брусья, сложенные попарно, пропускаются в два яруса сразу. Пластины же обычно распускаются на доски на многопильных циркульных станках, носящих в США название эджеров. Перед выходом на сортировочные площадки доски обрезаются на размеры по длине с забелкой торцов на особых станках, носящих название триммера •(фигура 13). Особенность этих станков заключается в том, что пиломатериалы разрезаются на ходу поперечного транспортера од ним только бракером, сидящим в специально устроенной будке над транспортером, при помощи кнопочного или тросового управления, приводящего в движение циркульные пилы, каждую самостоятельно при помощи

сжатого воздуха. Общая схема движения пиломатериалов в процессе распиловки на ленточнопильных з-дах видна на фигуре 14. Этот тип лесопильных з-дов особенно удобен при наличии толстомерного сырья. Часто механическое лесопиление имеет место при массовой разделке древесины на шпалы, короткий ящичный товар или клепки. В этих случаях, как и при необходимости разделки древесины на квадранты для радиальной распиловки, с успехом применяются цир-

Фигура 13.

кульные станки. На фигуре 15 приводится схема устройства шпалорезного з-да.

Независимо от характеристики выбранного оборудования лесопильное производство при разделке сырья на пиломатериалы стремится избрать такой метод распиловки, который дает при наибольшем % выхода наибольшую рыночную стоимость пиломатериала. Размеры выхода пиломатериалов из хвойного сырья и отходов и отбросов при распиловке бревен на экспорт примерно таковы (в процентах):

Фигура 11.

Механизм ^^подачи^ *=*Ц| БуФеР

Доски..до 60

Дилены и эндсы (недомерки) .» 5

Мелочь (рейка, клепка).» з

Припуск на усушку.» в

Опилки..» 8,5

Дровяные отходы, срезки.» 17,5

3-ды, работающие на внутренний рынок, дают вместо мелочи, диленов и эндсов, т. наз.

шахтовку, причем на опилки вместо 8,5% идет до 11%. .Л. п. дает отходов 26% и выше;

Фигура 15. 1—путь тележки станка; 2—рабочая часть станка; 3—приводный вал, 300 об/м., дл. 6 500 миллиметров, диам. 75 миллиметров; 4—подшипник; 5—шкив, ~ 1 500 миллиметров; в—шкив, ~ 700 миллиметров; 7—локомобиль тип A-YI, 155 об/м., Людиновского з-да; 8—казенка; 9—динамо-машина, 2 kW; 10—верстак слесарный; 11—канава для отгребания опилок. последние идут гл. обр. на топливо для котельных установок силовых станций при лесозаводах, причем 1 кз отбросного древесного топлива может дать при 45 % влажности 0,3 kWh энергии, или 1 м3 плотной древесины отбросов при той же влажности— ок. 220 kWh, то есть Л. п. может на каждый м3 распиленного сырья дать свободной энергии 45—50 kWh за покрытием собственных нужд.

О размерах лесопильной промышленности в СССР можно судить по данным за 6 лет (1927/28—32/33 гг.)трестирован, промышленности, находящейся в ведении ВСНХ СССР.

Лит.; Шапиро Д. Ф., Руководство по лесопильному производству, М., 1928; Дешевой М. А.,_ Технология дерева, Разработка дерева распиливанием, Петербург, 1911; Песоцкий Н., Лесопильное дело со всеми вспомогательными к нему производствами, кн. 1,2издание, Л., 1927, кн. 2, 3, П., 1923, кн. 4—10, Л., 1924, кн. 11—15, Л., 1925; Пресс А. А., Лесопильное производство, 2 изд., П., 19 23; Тищенко Μ. Т., Как распиливать бревна на рамной лесопилке, Ростов н/Д., 1925; Тищенко Μ. Т., Практическая справочная книга по лесопильному производству, Ростов н/Д., 1925; Филиппов Н. А., Лесная технология, Лесопильное производство, П., 1918; Шапиро Д. Ф., Курс лесопильного производства, Л., 1928; Ш т е и н-Х и л ь б е р Ф., Лесопильный завод, Справочник по лесопильному делу, пер. с нем., Берлин, 1924. IYI. Квятковский.