> Техника, страница 58 > Литейное производство

> Техника, страница 58 > Литейное производство

Литейное производство

Литейное производство, один из тех-нологич. процессов получения изделия заполнением расплавленным металлом заранее приготовленной формы, в которой металл отвердевает. Значение Л. п. в машиностроении характеризуется тем, что более 75% по весу всех деталей машин и орудий являются литыми. Изготовление деталей путем отливки является не только простым, а потому и дешевым, способом, но часто при очень сложных конструкциях икрупных размерах деталей—и единственным. Литейным процессом можно получить изделия и из таких металлов, которые не обладают способностью коваться. В. Л. п. детали машин изготовляются индивидуальным, серийным и в нек-рых случаях массовым порядком. Материалами Л. и. являются:литейные материалы(чугун,сталь, медь и ее сплавы, алюминий и его сплавы и прочие); формовочные материалы(песок,глина и тому подобное.); вспомогательные материалы: топливо, огнеупорные материалы, флюсы и прочие Основные операции в Л. п. следующие: 1) приготовлениеформовочн. земли (смотрите Формовочные материалы),2) изготовление формы (формовка), 3) плавка металла, 4) сборка. и заливка формы, 5) освобождение отливки из формы (выбивка), 6) очистка литья (обрубка, очистка и обрезка), 7) термическая обработка (отжиг или полная термическая обработка).

Изготовление форм (формовка). В Л. и. применяются: времен, формы по преимуществу из глины и песка и постоянные металлич. формы, гл. обр. из стали (смотрите Формовочные материалы). Металл во время затвердевания уменьшается в объёме (явление усадки), поэтому форму изготовляют по размерам больше изделия на величину усад-

6

J. Э. т. XII.

ки. Явление усадки отражается на прочности отливки, а иногда даже на ее целости, когда например формовочная масса (стержни), окруженная жидким металлом, является слишком прочной и неподатливой, а ме-

Фигура 2.

талл отливки застывая сокращается. Поэтому во временных формах формовочная масса должен быть податливой; при постоянных же

формах необходимо (в зависимости от скорости затвердевания металла) во-время выбрасывать из них изделия, что достигается очень точным (по времени) действием соответствующих механизмов.

Фигура 5.

Фигура 6.

Постоянные формы получили развитие гл. обр. для отливки цветных металлов, имеющих низкую t°nJl., и отчасти для чугуна; для стали постоянные формы а

применяются редко, т. к. очень трудно (даже для чугуна) подобрать металл,

противостоящий многокра-,

тному нагреванию и охла- ‘чЧ ч

ждению. Особенно широ-кое распространение по- наполнены лучила отливка в постоянные формы (permanent molds) с металлич. шишками алюминиевых сплавов. К числу постоянных форм можно отнести так называемым долговремен. многократного применения формы (long-life molds), предложенные и запатентованные фирмой Holley Carburettor Со., Detroit. Они изготовляются из очень Прочного огнеупорного ма- Уплотнение пнеВм. трамВовк. териала. Вся трудность изготовления этих форм заключается в подыскании соответствующего материала (каолин, магнезия, боксит) и хорошей связи его с чугунной оболочкой. По

фигура 7.

верхность огнеупорного слоя можно подправлять пока он не износится, после чего огнеупорный слой наносят снова. В такие формы отливаются чугун и другие металлы (кроме стали). Отбелка чугуна не имеет места, и отливка хорошо обрабатывается.

Временные формы изготовляются при помощи моделей (смотрите Модельное дело) или же шаблонов, представляющих собой точную копию отливки (увеличенную на величину усадки), и опок (смотрите)—прямоугольных или квадратных (реже — круглых) ящиков без дна и крышки. Опоки служат для того, чтобы придать прочность формовочному материалу и при формовке обойтись возможно меньшим количеством формовочной земли. Гораздо реже формовка производится в почве без опок или только с одной верхней опокой.

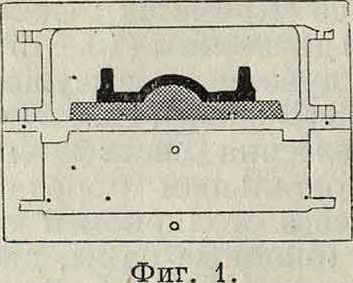

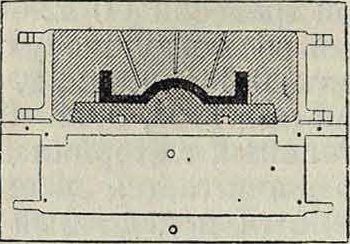

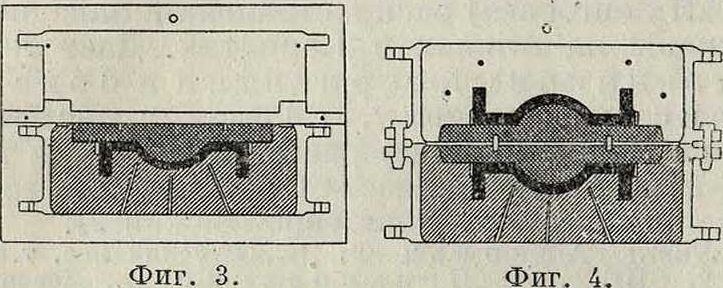

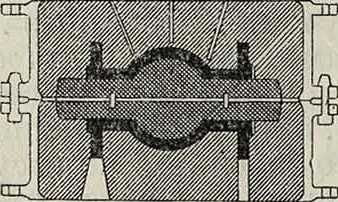

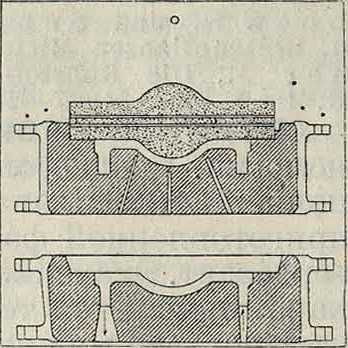

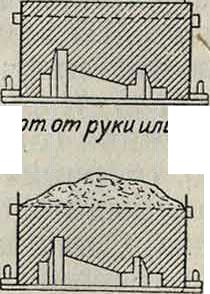

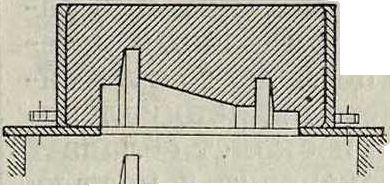

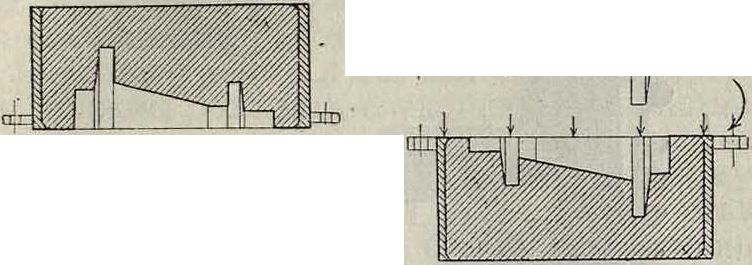

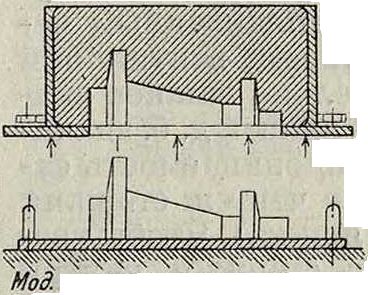

Схематически процесс изготовления форм следующий. 1) Половину модели кладут на подмодельную плиту (фигура 1). 2) На плиту ставят нижнюю половину опоки и засыпают на несколько миллиметров модельной землей (фигура 2), слегка уплотняемой вокруг модели (в большинстве случаев от руки); после этого в опоку насыпают наполнительную землю (доверху и более), к-рую затем уплотняют б. или м. сильно в зависимости от величины и характера отливки; форму вентилируют (протыкают в нескольких местах шпилькой). 3) Набитую опоку вместе с подмодельной доской перевертывают (фигура 3); подмодельную доску снимают; поверхность нижней опоки посыпают разделительным песком. 4) На нижнюю половину модели ставят верхнюю половину модели, засыпаемую слоем модельного песка, и верхнюю опоку (фигура 4), в которую ставят модели литника и выпора (фигура 5). 5) После уплотнения наполнительной земли опоки разнимают, и из каждой половины удаляют модели. 6) В освобожденную от модели нижнюю форму вставляют стержень (фигура 6), который готовится отдельно. 7) Нижнюю опоку со стержнем накрывают верхней опокой (фигура 7); собранные опоки грузят, то есть на верхнюю опоку кладут груз, чтобы предохранить ее от всплывания при заполнении формы жидким металлом.

Способы наполнения опок формовочным материалом и уплотнения его приведены на фигуре 8. Формовочные машины делятся натри

6

Наполнение и уплотн силой тяжести, ^

У плот, от руки или npt ссом

Пескомет

У плот, встряхиванием Фигура 8.

Наполн. и уплотн. пескометом основных типа: прессующие, встряхивающие и пескометы. Каждая формовочная машина снабжена приспособлениями для освобож—

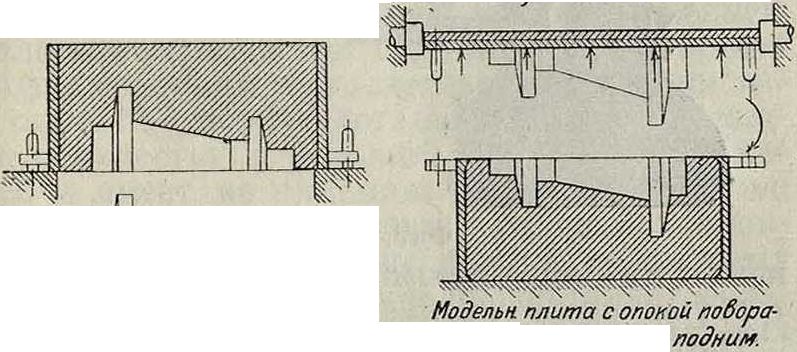

дения модели из опоки. Основные методы освобождения модели из опок показаны на фигуре 9. В соответствии с методами освобож-

Модельная плита остается на месте Опоке поднимается

Модельная плита с опокой поВорачиВаются. Опока Опускается

Опока остается на месте. МоЗельн. плита опускается чиВаются. Мод. плита

Опока остается на протяжной плите Модель опускается

Фигура 9.

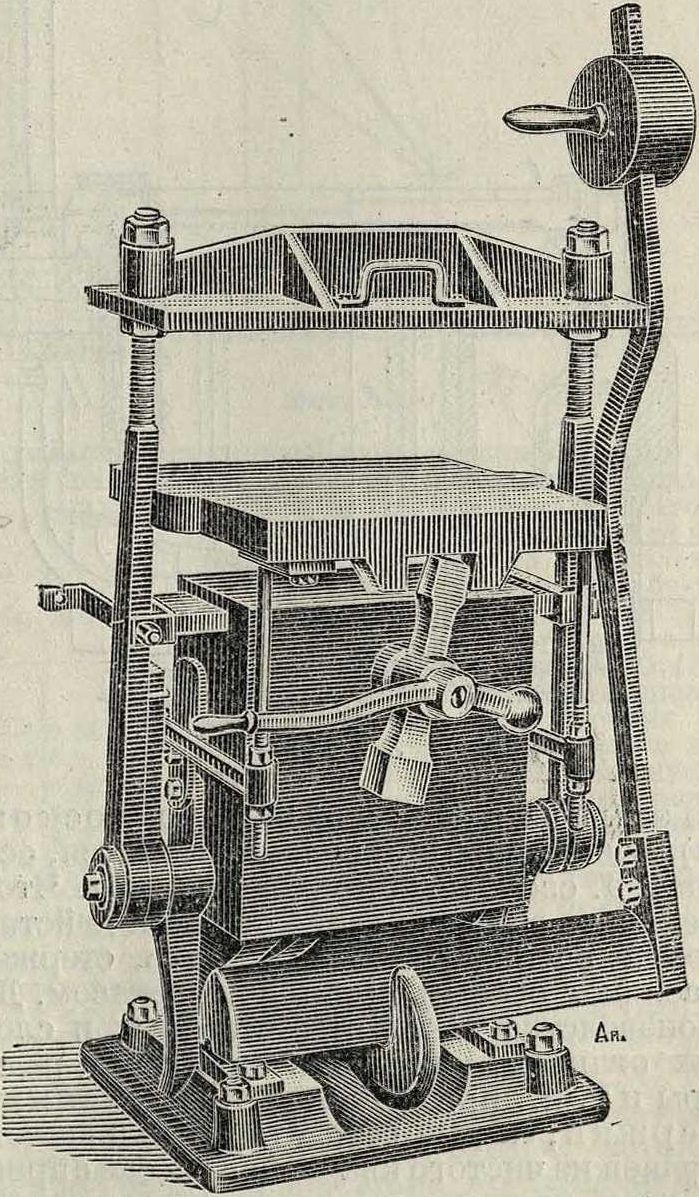

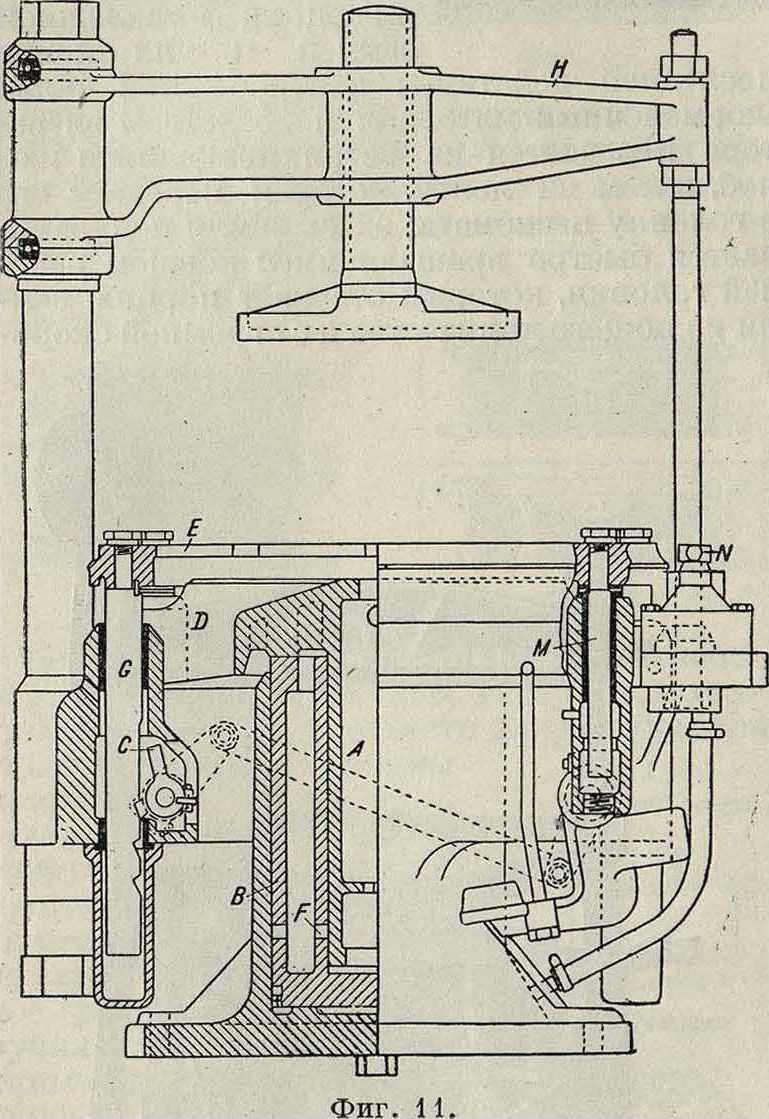

дения моделей из опок формовочные машины кроме того делятся на подгруппы: 1) машины с подъемом опок, 2) машины с поворотною плитой и 3) машины с протяжною плитой. На фигуре 10 изображена обыкновенная прессовая (с ручной подпрессовкой Снизу) формовочная машина; на фигуре 11 приведен один из новейших типов встряхивающе-прес-совыхмашин системы Никольса,работающих сжатым воздухом. Модельная плита этой машины укрепляется на держателе модели X); опока (не показана на схеме) соединяется или с модельной плитой или с рамкой Е, служащей опорой опоки. Ставят рукоятку вентиля N направо. Происходит встряхивание; при этом воздух проходит внутрь поршня В под поршень А, который несет на себе модельную плиту. Подъем поршня управляется автоматически поднятием окон F нижним краем поршня. Через эти окна воздух перетекает в поршень Вив атмосферу. Во время встряхивания траверса Н с прессующей колодкой стоят над опокой. Затем рукоятку вентиля N поворачивают налево. Тогда воздух идет по другому проводу под поршень В и поднимает оба поршня с модельной плитой, рамками D и Е и наполненной песком утрясенной опокой и прижимает последнюю к прессовой колодке, чем и достигается уплотнение. Сноваповорачивают рукоятку N в среднее положение, чем открывают выходное отверстие прессового цилиндра. Оба поршня А и В, держатель модели!) с модельной плитой и несущая опоку рама Е падают вниз, причем кроме прессового поршня В направляющими служат круглые штанги G. Во время движения, штанги G останавливаются Собачками С на известной высоте так, что рама Е с готовой формой останавливается, тогда как система B-A-D с модельной плитой продолжают движение вниз; при этом модель вытаскивается из формы. Откачнувши траверсу с прессовой колодкой, легко снять форму. Для обеспечения точного вертикального движение держателя модели D служат четыре направляющих штанги М во встряхивающем столе. Штанги G в ниж нем положении погружаются в масляную ванну, равно как и направляющие М, чтобы обеспечить хорошую смазку и спокойное падение рамы Е, для чего движением ножного рычага вправо поворачивают собачку С. На раме Е можно укрепить протяжную плиту, на к-рую уже ставят опоку так, чтобы при высокой с крутыми стенками модели работать по способу протягивания. В обо-их слУч:ая:х вибратор на раме D помогает выни-манию модели. На фигуре Л1 RlLb 12 представлена одна

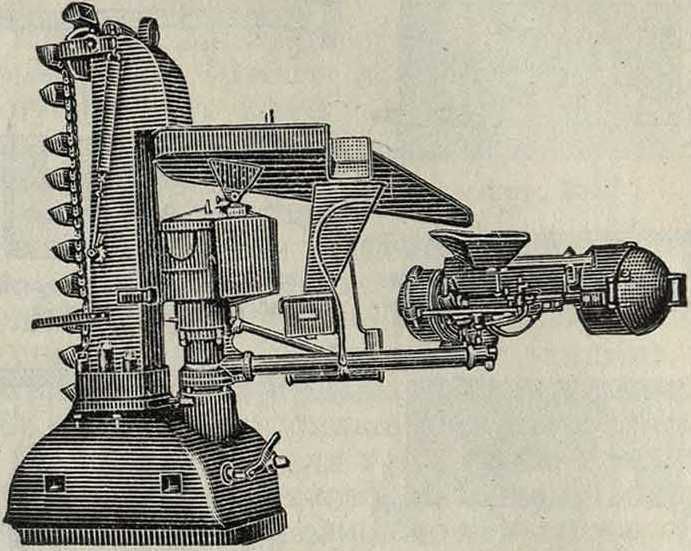

I из многих конструкций пескомета — новейшей формовочной ма-. ^ шины, производящей од-

Мод. плита остается на месте НОВреМвННО И НаПОЛНв-Опока^елротяжн.плитой подним. ние опоки формовочной землей и уплотнение последней действием центробежной силы. Формовочный материал посредством элеватора передается на встряхивающийся жо-лоб, затем на ленту, которая передает его в головку пескомета; здесь земля подхватывается быстро вращающимся ковшом рабочей головки, который отсекает порцию земли из общего количества и с огромной скоро-

Фигура 10.

стью (12—18 м/ск) направляет землю в опоку, где и происходит уплотнение ее. Главное преимущество пескомета по сравнению

*6

с др. типами формовочных машин заключается в том, что он не связан с определенной величиною опоки, как это имеет место в других формовочных машинах, и потому только пескомет разрешает задачу механизации работ по наполнению опок формовочным материалом и по уплотнению последнего в литейных, где преобладает работа индивидуального характера. Кроме того пескомет обладает чрезвычайно большой производительностью.

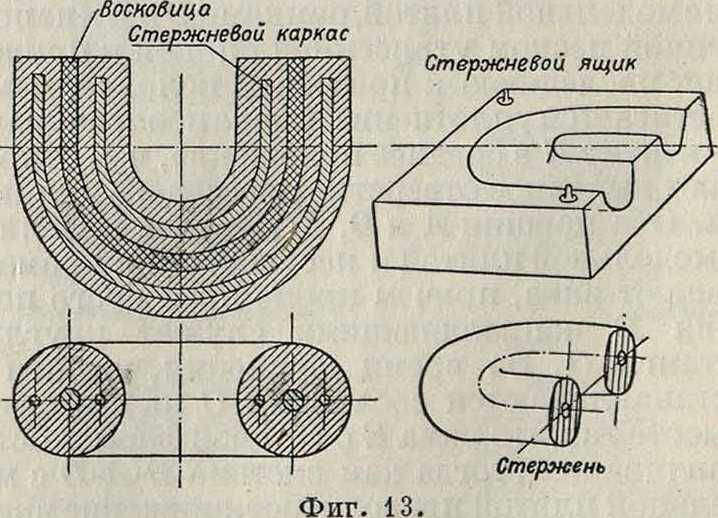

Внутренние очертания детали, пустоты и тому подобное. получаются посредством стержней, или шишек, которые готовятся отдельно от форм в т. н. стержневых ящиках. Т. к. в процессе заливки шишки в большинстве случаев бывают окружены расплавленным металлом, то вопрос правильной вентиляции их приобретает исключительно важное значение: газопроницаемость шишек должен быть значительно выше, нежели газопроницаемость самой формы. На фигуре 13 дан чертеж стержня (половинка стержневого ящика). Чтобы увеличить газопроницаемость стержня, внутри

егозакладывают восковой шнур (воск о вица), воск которого при сушке вытопится, оставив т. о. свободный проход для газа. Чтобы увеличить сопротивление стержня действию столба расплавленного металла, стержень снабжают особым металлич. каркасом. Для производства таких ответственных и сложных отливок, как например автоблоки, радиаторы и тому подобное., применяются т. н. масляные стержни, которые готовятся в большинстве случаев из чистого кварцевого песка с прибавлением для связки различных вяжущих веществ; из них наилучшим следует признать льняное масло, но применяются также бобовое, маисовое масло, патока, декстрин, глю-трин и прочие При помощи шишек можно полу чать нетолько внутреннее, но и внешнее очертание детали (т.н. безопочная формов-к а). Многие з-ды в Америке применяют этот метод, опуская все формовочные работы и за-

Фигура 12.

меняя их стержневыми работами, которые не требуют особо квалифицированного труда.

Изготовленные формы припыливают мел-коистолченным углем или графитом, или же красят специально изготовленной массой (б е л ю г а или краска), представляющей собой очень жидкую смесь огнеупорной глины, муки и клея; при отделке форм для чугунного литья в такую массу добавляют мелкий графит или кокс. Наглаживание поверхности формы гладилкой запрещается. После отделки форма или ставится в сушило (чаще) и собирается для заливки или же (реже) поступает в заливку в сыром виде—отливка в сырое. Сушка форм для разных металлов производится при разной Г: для стали 500—600°, для чугуна 200—300°, для цветных металлов 150—250°. Постоянные и долговременные формы всегда слегка нагревают перед отливкой (до 75—100°), в дальнейшем для следующих отливок, наоборот, их остуживают, чтобы t° их была не выше 75—100°. Особую заботу следует уделять вопросу сушке стержней, для чего с успехом применяются сушила непрерывного действия, позволяющие регулировать t° сушки в строго намеченных пределах с колебанием ± 5°. Т. к. сырая форма податливее, чем сухая, то часто многие отливки, не удающиеся в сухую, удачно выходят в сырое. Одна

ко сырая форма требует особого внимания к составу формовочной массы (нужна большая пористость для удаления не только газов, выделяющихся из металла, но и паров воды) и надлежащему уплотнению формы.

Не переуплотнить («назвонить») и не слишком рыхло набить формовочную массу (иначе жидкий металл размоет стенки формы)—задача, к-рую может разрешить только очень опытный работник.

Плавка металла. Литейные материалы должны обладать следующими свойствами: а) жидкотекучестыо, то есть способностью расплавленного металла заполнять форму; б) минимальной усадкой, то есть способностью отливки сохранять свою форму; в) наименьшей склонностью к ликвации (смотрите); г) возможно низкой точкой плавления. Почти все промышленные металлы (за исключением алюминия) в чистом виде не удовлетворяют этим условиям: так, железо имеет очень высокую t°njl и обладает незначительной жид-коте кучестью и большой усадкой; медь, хотя и имеет не слишком высокую ί°„Λ, но вследствие ее чрезмерно большой склонности растворять газы получение плотных беспузыристых отливок представляет большие затруднения и требует специальных условий для избежания брака отливок. Примеси других металлов и металлоидов к основному металлу (железо, медь и прочие) в значительной степени улучшают литейные качества в смысле понижения ί°„Λ., уменьшения коэф-та усадки и т. д. Примесь углерода к железу в количестве 1,7% и-выше понижает 4°ил. железа с 1 528° до 1135°, коэф. усадки— с 2 % до 1 %; примесь цинка или олова к меди и алюминию значительно улучшает их литейные качества. Наилучшими литейными качествами обладают сплавы алюминий-медь, алюминий-кремний. Состав литейных чу-гунов см. ОСТ 497, 498, 499; состав меди— ОСТ 308; состав медно-цинковых сплавов— ОСТ 312. Сталь для отливок применяется двух типов: с содержанием С от 0,15 до 0,18% (врем, сопротивление на разрыв 36 к г/мм?) и от 0,30 до 0,35% (54 килограмма/мм2); Mn<t0,6—0,8%; Si<С 0,20%; S и Р обыкновенно менее 0,05%. Этот состав обеспечивает плотность отливки. Специальные стали для литья применяются редко. В табл. 1 приводятся наиболее употребительные литейные сплавы алюминия.

Таблица 1,— Наиболее употребительные сплавы алюминия.

Чтобы получить отливку требуемых качеств при наименьшей стоимости ее, необходимо знать, в каких условиях будет работать отливка, какие качества потребуются от нее и какие изменения произойдут в металле при переплавке его. На основании этого составляется расчет шихты. В шихту входят кроме исходных литейных материалов также и отходы литейного цеха (литники, выпора, забракованные отливки, выплески из литейных ковшей и тому подобное.) и лом металлический (смотрите).

Ниже приводится пример численного расчета шихты (по Мольденке) кислотоупорного серого чугуна (табл. 2). Требуется рассчитать шихту следующего состава: 3,25% С, 1,53% Si, 1,25% Μη, 0,20% Р, 0,05% S. Для расчета принимаются определенные величины угара элементов при плавке в вагранке.

Таблица 2.— Данн ы е (в %) для расчета шихты серого чугуна (по Мольденке).

| № | Наименования | S1 | МП | S | Р |

| 1 | Требуемый состав отливки .. | 1,53 | 1,25 | 0,05 + 0,017 | 0,20 |

| 2 | Изменение при плавке. | 0,23 | 0,22 | 0,00 | |

| 3 | Итого общ. состав шихты | 1,7 | 1,47 | 0,033 | 0,20

0,06 0,12 |

| 4

5 |

Чу+Н тт имеющиеся на | (2,0 ) 1,5 | 2,6

1.7 |

0,01

0,01 | |

| 6 | ^ III 1 складе | 12,5 | 1,00 | 0,03 | 0,24 |

| 7 | Покупной лом (20% шихты) .. | 1,65 | 0,70

1,25 |

0,05 | 0,45 |

| 8 | Свой лом (30% шихты). | 1,53 | 0,05 | 0,20 | |

| 9 | Средний анализ лома. | 1,58 | 1,03 | 0,05 | 0,3 |

| 10 | » » чугуна. | 1,82 | 1,ъ1 | 0,016 | 0,1 |

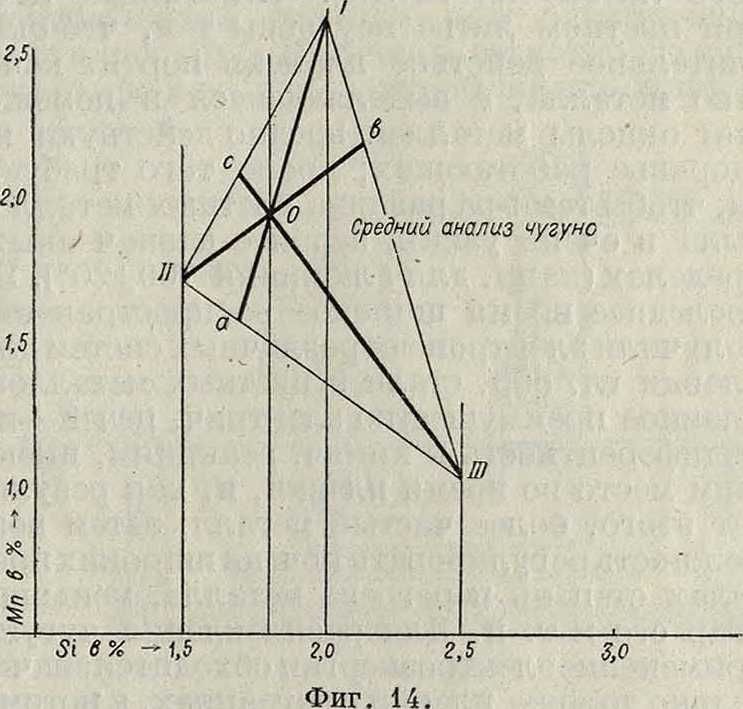

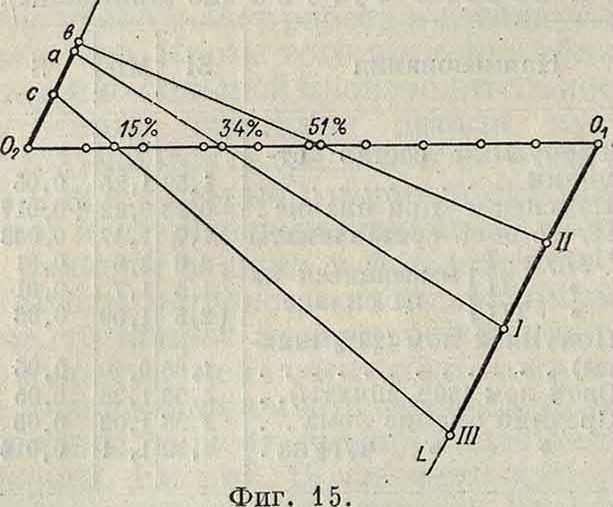

Задача состоит в определении относительных количеств, в которых надо смешать чугуны группы I, II и III, чтобы получить смесь состава (в %)·. 1,82 Si, 1,91 Μη, 0,1 Р, 0,016 S. Для этого на осях Мп—Si (фигура 14) от

кладываем соответственные содержания Si и Μη; соединив точки, соответствующие трем чугунам (строки литейные 4, 5 и 6), видим, что точка среднего состава требуемой смеси находится внутри тр-ка Ι-ΙΙ-ΙΙΙ, что указывает на возможность составления требуемой смеси из данных 3 сортов чугуна. Вершины тр-ка Ι-ΙΙ-ΙΙΙ соединим с точкой О и продолжим прямые 10,110 и 1110 до пересечения с противоположными сторонами тр-ка в точках а, Ь и с. Затем берем произвольную прямую 020ι (фигура 15), разделенную на. 100 равных частей (100%), и в концах этой прямой проводим под произвольным углом прямые 02К и OxL, параллельные друг другу .“От точки Οι откладываем отрезки Οι I, 0111 иО] III, равные ΟΙ,ΟΙΙ,ΟΙΙΙ. Точно так же отточки 02 откладываем прямые 02а, Огb и 02с, соответственно равные Оа, ОЬ и Ос. Соединив точки а с I. Ь с Ни с с III, мы сразу прочтем на прямой 020ι, что чугуна I надо взять 34%, чугуна II—51% и чугуна III—15%. Следовательно, каждые 150 килограмм шихты будут состоять из 34 килограмма чугуна I, 51 килограмм чугуна II, 15 килограмм чугуна III; 30 килограмм своего лома и 20 килограмм лома покупного.

Для расплавления различных металлов служат разнообразнейшие по конструкции печи: для расплавления стали—мартеновские печи (кислые и основные), малые бессе-меры (например Тропенаса, Робера); чугуна—вагранки, отражательные печи и тигельные установки; для алюминия, меди и их сплавов—

| № | Название | А1 | Ре | Ζη | Си | S1 | Mg | Μη | Ni |

| 1 | Чистый алюминий. | 94,35 | 0,14 | 0,51 | |||||

| 2 | Дуралюмин.. | 93,5 | 0,4 | — | 4,3 | 0,4 | 0,5 | 0,9 | • — |

| 3 | Y-сплав.. | 91,5 | 0,9 | — | 4,4 | 0,5 | — | 0,65 | 2,5 |

| 4 | Американский сплав. | 90,9 | — | — | 8,1 | 0,4 | — | 0,6 | — |

| 5 | Силюмин.. | 87,3 | — | — | — | 12,5 | — | 0,2 | — |

| 6 | Сплавы для поршней. | 86,9 | — | — | 12,2 | 0.3 | — | 0,6 | — |

| 7 | Немецкий сплав. | 84,3 | — | 12,0 | 2,7 | 0,4 | 0,6 |

различные конструкции тигельных, пламенных и электрических печей. Процесс плавления в вагранке является самым экономичным и потому наиболее распространенным; применение тиглей ограничено дороговизной я

тропечах снижается угар: например угар латуни в тиглях выражается 4—6%, в“ электропечах 0,5—1,5%. В табл. 3 приведены сравнительные данные стоимости плавки 1 тонна латуни в тиглях и электропечах сист. «Ajax».

Таблица 3.—С р а в н и т е л ь н ы е данные сто-имости плавки 1 тонна латуни (в руб.).

| Наименование | В

электрич. печах |

В

тиглях |

| Рабочая плата .. | 6,00 | 15,00 |

| Электрич. энергия. | 10,00 | — |

| Вентиляция .. | 0,75 | 2,00 |

| Топливо .. | _ | 9,00 |

| Тигли.. | _ | 10,00 |

| Ремонт набивки.. | 1,00 | |

| Цеховые расходы. | 13,00 | 25,00 |

| Прочие ». | 1,75 | 4,50 |

| Итого. | 32,50 | 65,50 |

процесса и крайним неудобством производства отливки (например стального фасонного литья) из тиглей. Пламенные печи при цветном литье неудобны тем, что окислительное действие пламени портит качество металла, а выделяющиеся в помещении окислы металлов вредно действуют на здоровье работающих; кроме того требуется, чтобы темп-pa разлива цветных металлов была в очень узких, заранее назначенных, пределах (например для алюминия 700±20°). За последнее время широкое распространение получили электропечи различных систем для плавки гл. обр. стали и цветных металлов. Главное преимущество электрич. печей—их индиферентность к химич. реакциям, имеющим место во время плавки, и, как результат этого, более чистый металл; затем возможность регулировать в очень широкихпре-делах степень перегрева металла, меньший угар его и т. и. Для расплавления чугуна применеииеэлектроэнергии обходится значительно дороже плавки-в вагранках, а потому

«05р<Г

42 -126 тт2

: 2Ο0ϊ-

*-Л -255тт2

2x85=170mm2

2*130=260тт2

2x180=360тт2

Фигура 16.

встречается сравнительно редко и то лишь в виде комбинированного процесса: вагран-ка-электропечь или вагранка-бессемер-элек-тропечь, в соответствии со специальными требованиями, предъявляемыми производством. При плавке цветных металлов в элек-

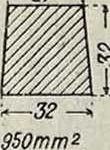

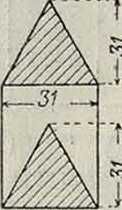

Техника литья. Под расплавленного металла к форме составляет одну из важнейших операций, в Л. п.; металл, прекрасно составленный (по анализу), расплавленный и раскисленный согласно всем лучшим предписаниям, м. б. испорчен не^ умелым подводом его в форму. В первую очередь необходимо позаботиться о том, чтобы струя металла, идущая в форму, была непрерывной и заполняла каналы, подводящие металл к форме, целиком. Для этого необходимо правильно рассчитать взаимное отношение поперечных сечений литника, шлаколовителя и питателей (фигура 16); так, при диаметре литника, равном 20 миллиметров, площадь поперечного сечения литника=315лш2, площадь шлаколовителя следует брать меньшей, а именно 255 миллиметров2, и сумма площадей питателей не должна превосходить 170 миллиметров2. На фигуре 17 — 22 приведены примеры правильных и ошибочных установок литников, шлаколовителей и питателей. Фигура 17, 18 и 19 дают примеры правильной установки. фигура 20—неправильной установки потому, что сечение летника слишком мало и при литье металл не будет заполнять целиком шлаколо-витель, вследствие чего шлак попадет в форму и испортит отливку. На фигуре 21 показана неправильная установка: литник поставлен прямо над питателем, шлак непосредственно попадает в форму. На фигуре 22 литник смещен и поставлен прямо над питателем, шлак попадает в форму. В стальные отливки для избежания усадочных раковин ставятся две прибыли. Прибыли в стальных отливках занимают около 25—30 % веса отливки. Стальные мелкие отливки, чугунные (за исключением очень ответственных) и цветное литье отливаются без прибылей. Заливка форм требует известного навыка.

1255тт2

2x3’2,5=625mm2

1900ттг

2х480*960ттг

Металл нельзя лить в литник с перерывами струи. В нек-рых случаях, когда требуется большой напор, стараются направить струю стали из ковша прямо в литник, создавая

Фигура 17—22.

т. о. удар стали. Заливка стали считается законченной, когда металл показался в прибыли. В этот момент предпочитают в крупных отливках добавлять металл в прибыли, а не через литник. Т. о. создается горячая прибыль, питающая отливку (при сокращении объёма застывающего металла) сверху, но не снизу (что вредно). Готовый металл рекомендуется перед выпуском раскислять •силиконшигелем.Эта присадкаделает металл более спокойным, и он хорошо разливается. В наиболее толстых частях отливок образуются усадочные раковины. Распространенный взгляд, что наличие усадочных пузырей в отливках уменьшает прочность металла, не всегда правилен: пузырь, заключенный в

Фигура 23.

металле, представляет собой сферу (подобно своду) с правильно расположенными кристаллами и оказывает значительное сопротивление разрушению, особенно раздавливанию. Вытяжка ковкой этого пузыря образует складку, наличие которой уже безусловно ослабляет металл. Для избежания образова ния усадочных пузырей применяется центробежная отливка и отливка под давлением.

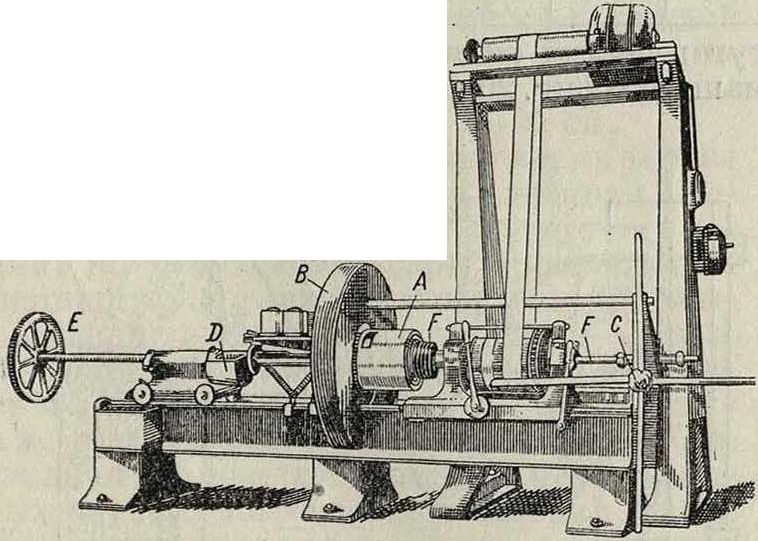

Центробежная отливка состоит в том, что расплавленный металл вводится в быстро вращающуюся металлич. форму, где под действием центробежной силы он прилипает к внешней поверхности вращающейся формы. Т. о. можно готовить разнообразные тела вращения. Схема работ центробежной литейной машины дана на фигуре 23. Формой служит цилиндр А. Посредством рукоятки С форма А м. б. передвинута назад (на чертеже—направо). Находящийся на конце шпинделя поршень с охлаждающей ребристой поверхностью Г1 образует заднюю стенку формы. В начале отливки форма А прижимается совершенно плотно к корпусу В, после этого наполненный расплавленным металлом ковш D вкатывают внутрь формы А, к-рую одновременно с этим приводят во вращение. Поворачивая маховичок Е, выливают расплавленный металл в форму. Как только металл затвердеет, форму А подвигают вправо на поршень, который выдавливает отливку. Особо широкое распространение получил способ центробежной отливки при изготовлении чугунных труб. Материал, из которого готовятся формы для центробежных отливок,

должен быть выбран особенно тщательно в зависимости от условий работы центробежной литейной машины. Для форм с высокой степенью нагрева чугун, вследствие его склонности к росту (увеличение объёма при повторных нагреваниях), применять не реш> мендуется; применение стали дает лучшие результаты. Формы без футеровки, работающие с подогревом или охлаждаемые водой, могут готовиться из стали, но продолжительность службы их невелика. Поэтому предпочтительнее делать формы из нихрома (60 % Ni и 40 % Сг) или же из Becket-металла, а также из сплава следующего состава: 80% Ni и 20% Сг. Этот сплав выдерживает длительные и повторные Ц-ные нагрузки свыше 1 370°. Существенным является требование, чтобы стальные формы не имели раковин ближе 3 миллиметров от внутренней поверхности формы и чтобы эта поверхность была совершенно гладкая; толщина стенок выбирается так, чтобы при отливках форма не нагревалась свыше критич. точки данного металла.

При литье под давлением расплавленный металл вводится под высоким давлением в металлич. форму, в результате чего получаются детали, настолько точно соответствую щие заданным размерам, что они не нуждаются в дальнейшей механич. обработке. Это представляет особенно значительные выгоды при массовом производстве мелких и требующих большой точности деталей (наприм. части счетчиков, мелкие машинные части). Наиболее важные промышл. сплавы для отливок под давлением, это—сплавы цинка, алюминия и отчасти меди. В табл. 4 приве дены характеристики различных сплавов, применяемых для отливок под давлением. Машины, применяемые для отливок под давлением, делятся на две основных группы. 1

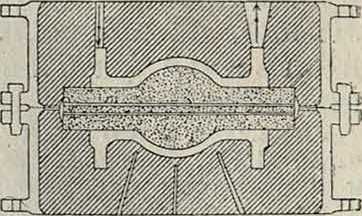

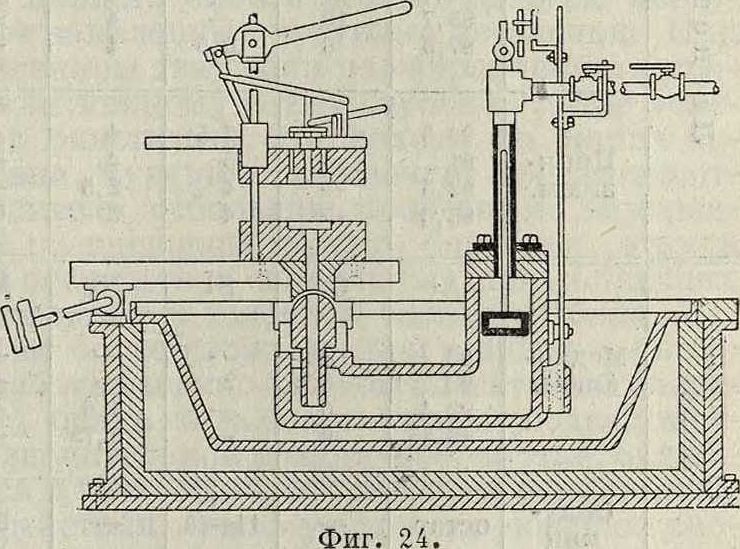

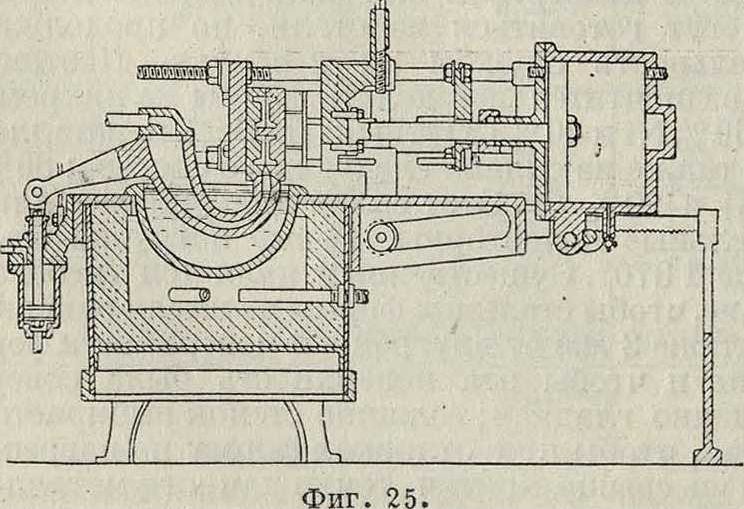

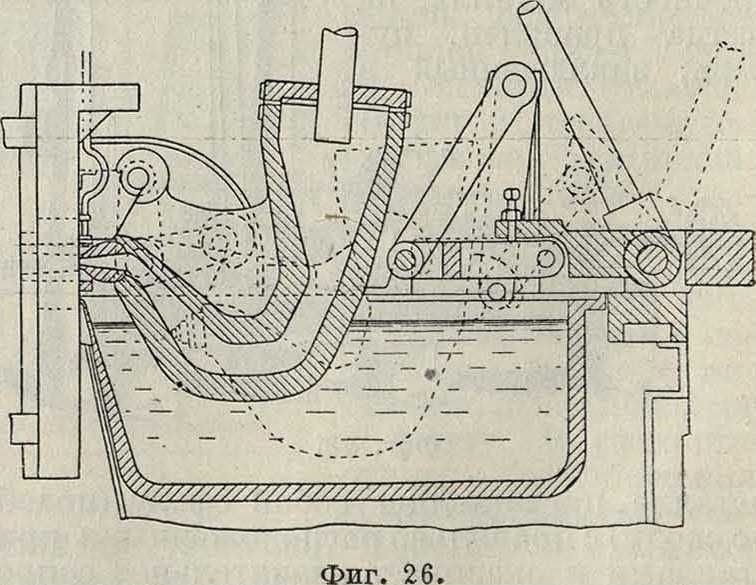

1) Для сплавов с невысокой точкой плавления применяются поршневые машины (фигура 24). В жидкой металлич. ванне находится насос, приводимый в движение от рычага или сжатым воздухом. При опускании поршня вниз металл через сопло вдавливается в форму. Поршневые машины для сплавов с более высокой точкой плавления (алюминиевые и прочие) оказались непригодными: металл затвердевает между поршнем и стенками цилиндра, что вызывает частую чистку и резкое повышение накладных расходов. 2) Для тугоплавких сплавов поэтому применяются машины (фигура 25 и 26), снабженные специаль

ным черпаком (гуснек), который при помощи особого приспособления каждый раз захватывает строго необходимую порцию мета лла;

Таблица 4. — Сплавы для отливок под давлением.

|

Состав, % | Затвердевание в °C | Уд. вес | Разрывное усилие в килограммах/мм2 | Удлинение в % | Нв,- | Ударное сопротивление в сантиметров y:zjMM2 | ||||||||

|

нача ло | ко нец | |||||||||||||

| Сплавы | Sn | Рb | Sb | Си | |||||||||||

| Легкоплавкие тяжелые | Свинцо вые | 10 | 90

80 |

10

10 |

- | 265 | 246 | 10.5

10.5 |

}~5,6 | - | (15.5)

(23,9) |

- | ||

| Свинцо-

во-оло- вянн. |

25

50 60 75 |

56

33 23 8 |

15

13 13 13 |

4

4 4 4 |

I 270— ( 330 | 160 | 9.2 8,1 7,8

7.3 |

7,7

7.5 7.5 9,3 |

1.4 2,2

2.4 1.4 |

23.1

21,9 22,7 28,5 |

46

39 46 79 | |||

| Цинко-

оловянн. |

Zn | Sn | Al | Cu | Ni | l cp.

175 | cp.

7,2 | 10,4

13.1 14,9 12.1 17,3 9,1 | 3,8

1,3 2,1 0,5 0,9 0,4 | 36.6 49

51.4 46.7 64,3 66.5 | 148

130 37 79 80 41 | |||

| 71.5

76.5 77,8 86.7 85.7 87.5 |

25

20 18 10 10 8 |

0,5

0,5 0,2 0,3 0,5 |

3

3 4 3 4 4 |

0,5

0,3 | о

Ю 1 © © со 0* о | |||||||||

| Цинк-

алюм. |

98.5 91

93.5 93.6 |

- | 2,5

5 4 4 |

4

4 2,5 2 |

0,4 | l cp.

( 380 |

cp.

6,8—7,0 |

18,9

26,2 23,8 20,6 |

0,25

0,4 |

85,8

107,3 94,5 104,5 |

186

124 177 109 | |||

| Тугоплавкие легкие | Медно-

алюм. |

Al | Си | Si | Ni | Mn | l cp.

f 540 | 2,9—3,1 | 22.7

23.8 25,2 | 2,2

2,2 1,1 | 66

72,5 92,1 | 291,7

264 136 | ||

| 92

92 92,4 88,25 |

8

6 6 8 |

2 | 1,6

3,75 |

— | cp.

630 | |||||||||

| Силу мин | остат. | - | 11—13 | — | 2 | 570 | 2,65 | 24,0 | 1,4 | 75,3 | 177 | |||

| Элек трон | Mg | Al | Mn |

630 | 440 | 1,83 | (IS—18) | 2—4 | (70). | - | ||||

| 89,7 | 10 | 0,3 | — | - | ||||||||||

металл подвергается действию сжатого воздуха лишь в этом черпаке на сравнительно небольшой поверхности, чем избегается излишнее окисление металла.

Выбивка отливок. Скорейшее освобождение залитого изделия из форм имеет существенное влияние на целость его. Следует иметь в виду и то обстоятельство, что горячую отливку легко деформировать неловким ударом при освобождении из формы. Особенно важно скорейшее освобождение центральных шишек у отливок. Для этой цели, когда изготовляются шишки, то часть каркаса, являющаяся скелетом шишки, выводят через «знак» так, чтобы после заливки кувалдой по этой выступающей части легко можно было выбить шишку и тем самым дать возможность отливке свободно сокращаться в процессе дальнейшего ее остывания.

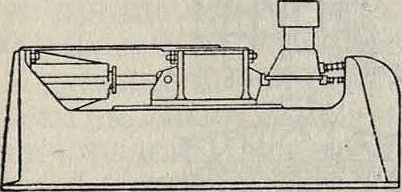

Операция выбивки опок в современных литейных полностью механизирована. Наиболее простое приспособление для этой цели состоит в том, что подвешенный к пневматич. подъемнику вибратор посредством специального приспособления м. б. присоединен к опоке, которая одновременно с этим немного приподнимается; после этого вибратор приводится в действие, и через несколько секунд опока опоражнивается. При другом способе выбивки опоки кладутся на решетку, которая при помощи кулачков приводится в колебательное движение; земля из опок проваливается сквозь решетку. Чтобы горячая земля не падала на отводящий землю ленточный конвейер слишком большими массами, под решеткой установлены два питательные валика, которые равномерно подают ее на конвейер. Выбивка стержней производится или вручную, или посредством водяной струи высокого давления, или же на специально сконструированных пневматич. вибраторных машинах (фигура 27) сист. Stoney.

Отливки с тележки устанавливаются в специальных держателях машины при помощи воздушного подъемника, расположенного у каждой машины. Затем приводится в действие вибратор, и стержни выбиваются в продолжение 3—6 ск.

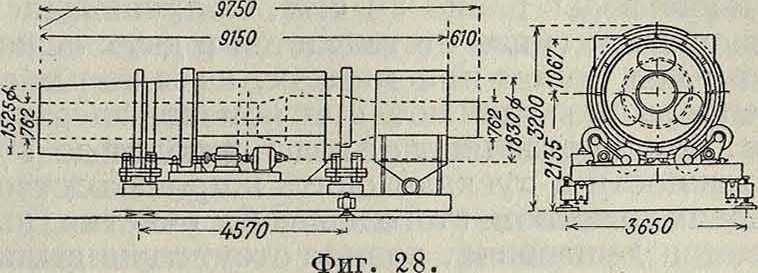

Очистка литья. Вынутая из формы отливка имеет ряд приливов (литники, выпора и прибыли), ненужных по чертежу изделия, но необходимых при производстве. Приставшую к отливке землю, литники и выпора удаляют обрубкой, а прибыли—отрезкой. Очищенное литье с прибылями называется черным, а без прибылей—о б р е з ан-ным, или чистым. Чугунное литье б. ч. оставляют без обрезки. Очистка литья внеко-торых случаях встречает затруднения, например при ах металла получается «засор» в отливке, если сорванную массу не вынесло в прибыль или выпор; при неправильной постановке литника: обрубщик может выломать литник с телом отливки; в таком случае отливку с литником лучше направить на обрезку; при удалении глубоких шишек— очень трудно выбрать тонкую шишкуиз длинной трубы; в этом случае сдвиг каркаса во время застывания металла может не только помочь сохранить целость отливки, но и облегчить выбивку. Очистка внешней поверхности отливок от пригоревшей земли производится в современных литейных во вращающихся барабанах или же струей песка в пескоструйных аппаратах и камерах. Первый способ преимущественно распространен в Америке, второй—в Европе. Недостатком способа очистки литья в обыкновенных барабанах является большая затрата труда и времени на ручную загрузку и выгрузку его. Значительное упрощение получается в случае применения вместо обыкновенных барабанов — барабанов непрерывного действия (фигура 28). Барабан имеет внутреннюю

и внешнюю полости. Отливки поступают во внутреннюю полость вращающегося барабана с правой стороны. Туда же из внешней полости сквозь особые прорезы поступают закаленные чугунные звездочки. При медленном движении по направлению к противоположному концу барабана литье успевает очиститься. Не доходя до конца барабана, чугунные звездочки проваливаются сквозь" небольшие прорезы из внутренней во внешнюю полость барабана, откуда они посредством спиральных направляющих передаются к головной части барабана. Отливки более сложные, при очистке которых в барабанах можно было бы опасаться большого % брака из-за боя и которые подвергаются значительной механич. обработке, очищаются в пескоструйных камерах непрерывного действия. Очень успешным оказался способ гидравлической очистки литья, впервые с успехом примененный на заводе Allis Chalmers Со. (Миллвоки): время очистки сократилось с нескольких часов до нескольких минут. Устройство используется для очистки турбинных колес, цилиндров газометров и им подобных тяжелых отливок.

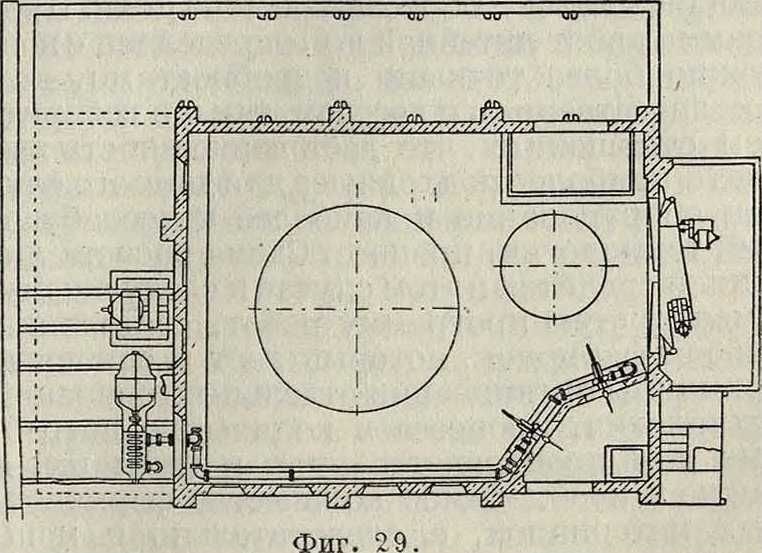

Очистка отливок производится в закрытой бетонной камере (фигура 29), расположенной посредине литейной. Внутренние размеры камеры 10 370x13 725x6 100 миллиметров. Толщина

Фигура 27.

бетонных стен 305 миллиметров. Чтобы защитить стены от размывающего действия воды, их покрывают стальными плитами. Внутри камеры устроены два поворотных круга 0 3 050 миллиметров {поднимает 100т) и 6100мм (300т). Оба круга вращаются на шариковых опорах и приводятся во вращение моторами в 25 и 35 1Р. Помещение для обслуживания расположено в одном из углов камеры. Установлено 2 аппарата с тремя соплами, расположенными на равной высоте. Сопла м. б. поставлены на любой высоте. Сопло для большего стола имеет 0 27 миллиметров, для меньшего—16 миллиметров. Насос производительностью в 3 500 л/мин приводится в действие мотором в 300 1Р. При двух одновременно действующих соплах давление воды равно 28 atm. Получающаяся от очистки грязь отстаивается в двух лежащих под полом приемниках, из которых ее непрерывно удаляют при помощи элеватора. Землю отделяют от воды, доводят до 7 % влажности и пускают опять в производство. Преимуществом этого способа очистки является дешевизна, полное отсутствие пыли, а также и то, что каркасы стержней не портятся и могут снова идти в дело.

Термическая обработка. После очистки литье подвергается иногда термич. обработке. Стальное литье и ковкий чугун (смотрите) обязательно отжигаются. Относительно чугуна в настоящ. время доказано, что он м. б. подвергнут термической обработке аналогично стали, причем структура чугуна фер-рито-графито-цементитная переходит в структуру перлито-графитную (смотрите Металлография) с повышением механическ. качеств (удлинение до 8%, врем, сопротивление на разрыв до 40—45 килограмм/мм3). Особенно облегчает термич. обработку отливка чугуна в постоянные формы. Бронзовое литье также во многих случаях м. б. улучшено посредством термич. обработки. Алюминиевое литье всегда закаливается при 500 ± 10° и отпускается при 140 + 10°.

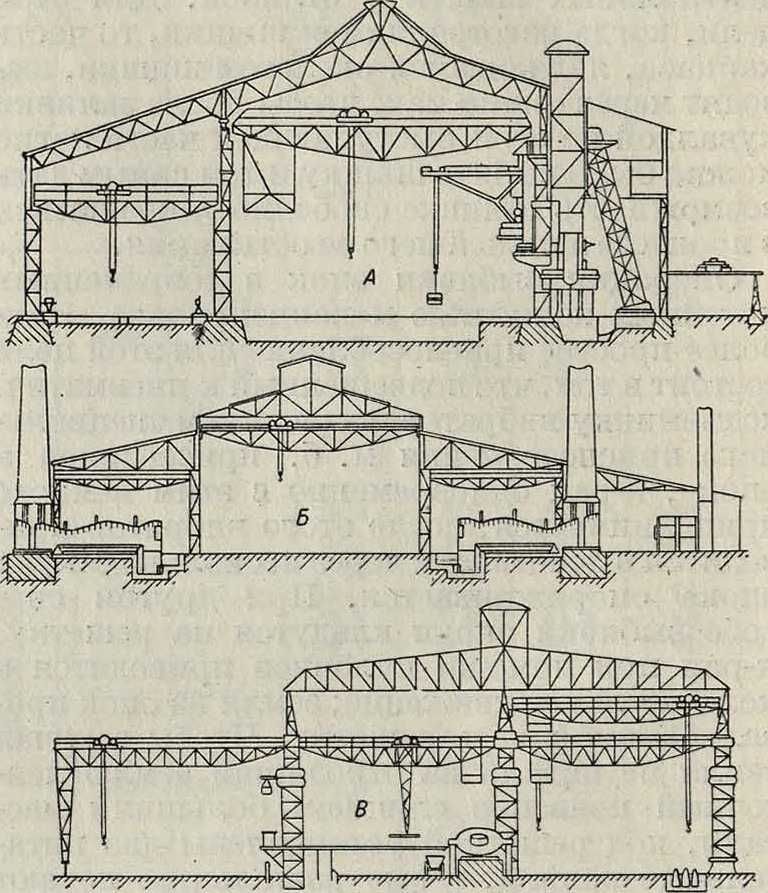

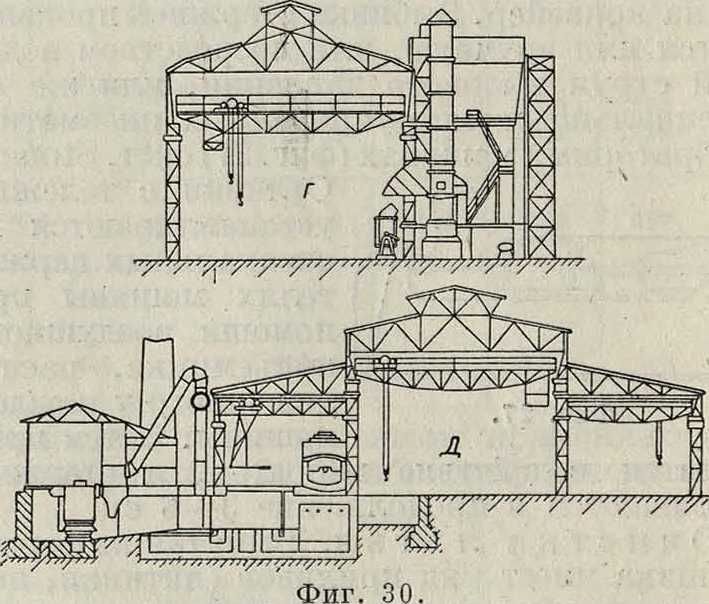

Основные принципы проектирования литейных цехов. Проектируя новую литейную, прежде всего приходится считаться с расположением основных металлообрабатывающих цехов и выбирать место для литейной с таким расчетом, чтобы иметь возможность наиболее просто и дешево доставлять литье в обрабатывающие цехи. Программа работ литейной д. б, определена с возможно более точными подробностями, как в количественном и весовом, так и в габаритном отношениях, что даст возможность выбрать наиболее подходящее для данного случая оборудование и наиболее целесообразный технологич. процесс. Схема расчета литейной сводится в этом случае к следующему. Имея точную программу работ, составляют альбом формовок, который даст и основные принципы организации отдельных операций технологич. процесса и количество потребных для производства опок и типы их, а также и необходимое количество формовочных материалов, а следовательно и мощность земледельного устройства. Получив так. обр. ориентировочные данные о расходе исходных материалов, о размере необходимых площадей, приступают к уточнению отдельных операций производствен ного процесса, возможной механизации его в целом или в отдельных частях. Различные варианты подсчетов взаимного расположения отдельных цехов литейной дадут возможность наиболее целесообразно разрешить вопрос организации заданного производственного процесса. Если же программа не м. б. определена с б. или м. приемлемой точностью, тогда приходится вести расчет основных и вспомогательных цехов литейной по так называемым коэфициентам. На фигуре 30

приведены обычные типы зданий литейных;

, фигура А—литейная серого чугуна для индивидуального литья; Б—литейная ковкого чугуна с установкой пламенных печей; В— фасонно-сталелитейная с отделением мартеновских печей; Г—фасонно-сталелитейная с конвертерами; Д—сталелитейная с электропечами.

Лит.: Аксенов Η. П., Оборудование питейных мастерских, механизация приготовления земли, Ы., 1929; Рубцов И. И. Механизация литейного дела. М., 1930; Павлов И. М., Составные шихты на цветное литье, Л., 1929; Лозе Е., Механизация литейного дела, пер. с нем., Москва, 1926; Формовочные материалы, Л., 1930; «Вестник металлопромышленности», М., «ЖРМО»; Handbucli d. Eisen- u. Stahl-giesserei, hrsg. v. C. Geiger, В. 1—3, 2 Aufl., Berlin, 1925—28; Werkstoflhandbuch, Nichteisenmetalle, B., 1927; «St. u. E.», 1928; Moldenke R., The Principles of Iron Founding, New York, 1912; Ander-

son R., The Metallurgy of Aluminium a. Aluminium Alloys, New York, 1925; «Foundry», New York, «Iron Age», N. Y.; Die Giesserei, Miinchen; «Giesserei-Ztg», Berlin. H. Рубцов и К. Грачев.

Профессиональные вредности и техника безопасности. Все производственные процессы, протекающие в литейных цехах, связаны с возникновением тех или иных профессиональных вредностей. Так, при подготовке и обработке формовочных материалов, выбивке, обрубке и чистке отливок образуется огромное количество пыли (от 20 до 180 мг/м2). Для борьбы с загрязнением воздуха пылью должна быть установлена надлежащая вентиляция; особо благоприятным в этом отношении является применение гид-равлич. способа очистки отливок. При формовочных работах, в тех случаях, когда формовка производится на полу литейной, рабочие вынуждены держать свое тело в согнутом, часто в весьма неестественном .положении, что может вести к искривлениям костей скелета. Эти вредности устраняются при производстве работ на формовочных станках. Низкая температура в литейных в зимнее время (часто ниже 0°), большая сырость, всегда холодный и нередко промерзший земляной пол вызывает у формовщиков частые простудные заболевания, в особенности ревматизм. При обслуживании плавильных аппаратов рабочие подвергаются вредному влиянию резких колебаний температуры. При литье из расплавленных металлов выделяются вредные газы. Из последних наибольшее значение имеют следующие: окись углерода, сернистый газ и окись цинка. Концентрация СО в воздухе литейных колеблется в среднем в пределах 0,03—0,05 мг/л, достигая в отдельные моменты литья над самыми опоками до 0,21—0,32 мг/л. (Институтом охраны труда установлена норма в 0 ,02 мг/л.) Количество сернистого газа (SO2) в воздухе литейных, в зависимости от сорта применяемого металла и кокса, достигает 0,045 — 0,15 мг/л (норма 0,02 — 0,04 мг/л). Вдыхание паров окиси цинка в меднолитейных вызывает у рабочих приступы литейной лихорадки. При ручной завалке шихты в плавильные аппараты, при разливке металла по опокам вручную наблюдается чрезвычайно большое мышечное напряжение, что в связи с высокой температурой работ вызывает сильно изнуряющее потоотделение. Эти вредности устраняются применением конвейеров, механизации загрузки печей и транспорта, а также пневматической выбивки опок.

Наибольшее число несчастных случаев в чугунно- и меднолитейном производствах происходит от ожогов расплавленным и раскаленным металлом во врелш ручной разноски или развозки его. Особо серьезные последствия влечет соприкосновение расплавленного металла или шлака с влагой (ы). Для устранения этих явлений необходимо иметь ровные дорожки из кирпича, бетона, железобетона и тому подобное. в местах, не занятых формованием, причем главный проход должен быть не уже 2 м; должен быть правильно организован поток людей с пустыми ковшами и с расплавленным металлом; места отливок и выливания ишака должны быть сухи; ковши должен быть хорошо высушены и прогреты;

кожухи ковшей должны иметь небольшие отверстия для удаления паров из обмазки, и т. д. Рабочие, имеющие дело с расплавлен, металлом, должен быть снабжены надлежащей спецодеждой, очками, респираторами и тому подобное., причем рубаха не должна заправляться в штаны и штаны в сапоги, а поля шляпы должен быть отогнуты вниз. Ручная формовка сопровождается большим количеством наколов о железные шпильки, имеющиеся в старой формовочной земле. Средством борьбы является пропускание земли через магнитный сепаратор. При переноске ковшей с расплавленным металлом центр тяжести их во избежание опрокидывания должен быть ниже оси вращения (до 50 .lut). Все цепи, канаты и коромысла должны не peace одного раза в 2 месяца проверяться на полную нагрузку и не peace одного раза в 2 недели тщательно осматриваться. Все машины должны быть снабжены надежными ограждениями опасных мест.

Для регулирования в законодательном порядке условий труда в литейных м-трудом издан ряд обязательных постановлений. Сюда прежде всего относятся «Правила безопасности работ в чугунно- и меднолитейном производстве»; постановления об ограничении применения труда женщин и подростков при наиболее вредных и опасных работах в литейных; постановления о сокращенном рабочем дне и дополнительном отпуске для некоторых категорий рабочих (меднолитейщиков, пескоструйщиков и др.). См. Вагранка и Мартеновское пноизводство.

Лит.: Каган Э. М., Труд в литейных, Харьков, 1925; Каган Д. М., Гигиена труда в литейном деле, Москва, 1928; Гродзовский М. К., Вредные газы и пары в литейных цехах, «ГТ», 1925, 1; Шеф-ран о в а А. С., Об асбестовой спецодежде, там же, 1927, 12; Д е и ч м е и с т е р В., Ботинки для литейных цехов, там же; Евангулов М., Литейное дело, Москва, 1928; Ш ев алe в Н., Техника безопасности, М., 1925; Якимчик И., Законодательство по технике безопасности, 3 изд., М., 1929; Alexander М., Safety in the Foundry, «Nat. Founders Association», Chicago, 1915; Syrup Fr., Hand-hueh d. Arbeiterschutzes u.d. Betriebssicherheit, В. 1—2, Berlin, 1927; Schlesinger G·. Unfall verhiitungs-teehnik, B., 1910· Д. Каган и^П. Синев.