> Техника, страница 58 > Льнопрядение

> Техника, страница 58 > Льнопрядение

Льнопрядение

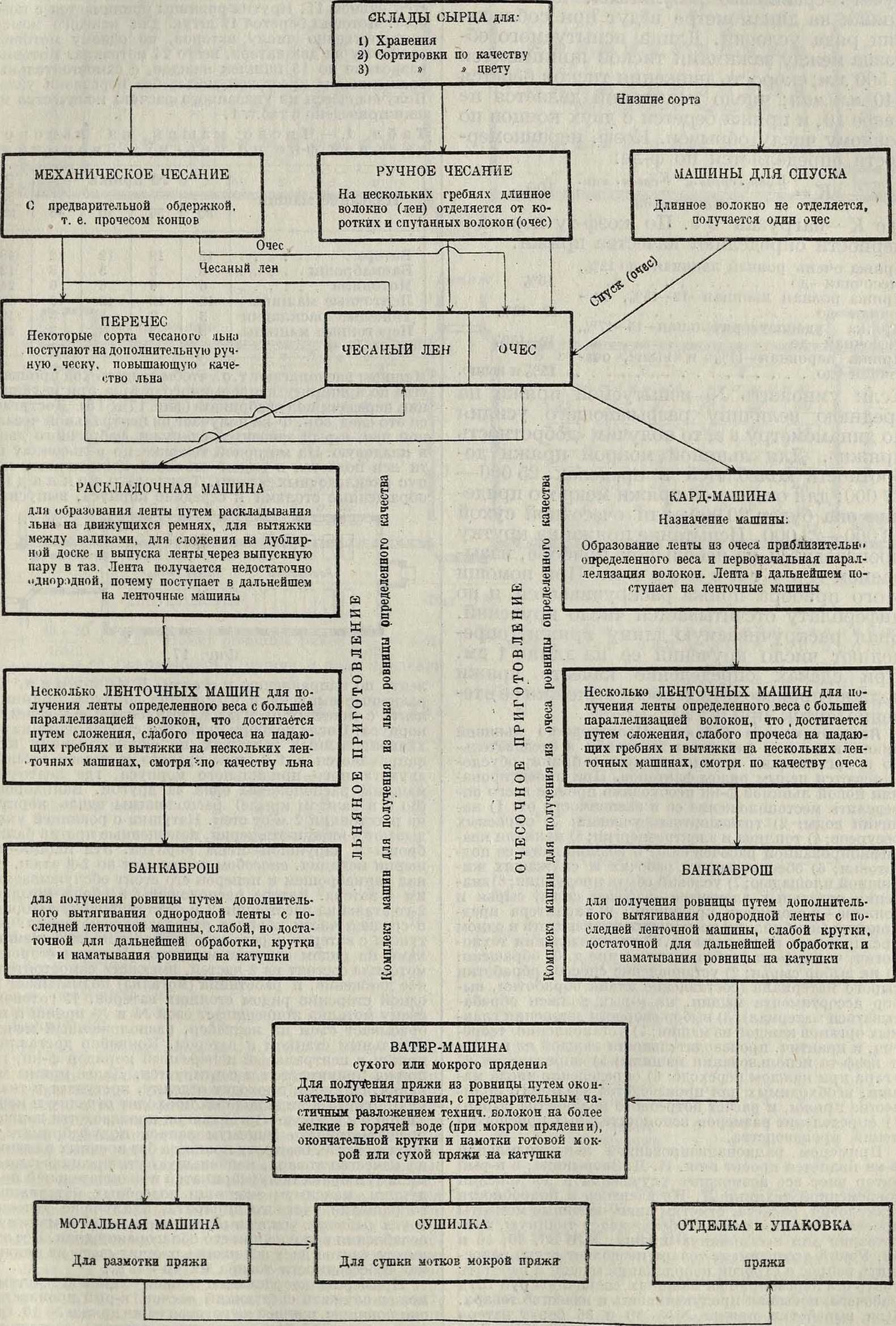

Льнопрядение. Изготовление льняной пряжи из природного волокна слагается из трех основных процессов: из первичной обработки льняной соломы с целью выделения технич. волокна из льняных стеблей, из предварительной подготовки к прядению и из прядения в собственном смысле.

Первичная обработка. Обработка льняной соломы сводится к мочке, мятью и трепанию. Мочка льна является необходимой операцией для получения льняного волокна из стебля, так кш растворяя пектозу, она дает возможность отделять лубяные волокна (смотрите Лен и Волокна прядильные, д о-бываемые из стеблей). В зависимости от способа мочки льняное волокно, поступающее на ф-ку, носит название льна-стланца, льн а-м оченца, льна за-водскоймочки. Лен-стланец является у нас наиболее распространенным видом волокна. Волокно его слабовато, мягко и имеет сероватый цвет. Волокно моченцового льна отличается грубостью, крепостью и желтоватым цветом. Волокно льна тепловой заводской мочки имеет зеленоватый или свет-ложелтый цвет и отличается чистотой и однородностью своих качеств. Мятье льна имеет целью надломить стебель по всей его длине. В крестьянских хозяйствах мятье производится при помощи примитивной щелевой мялицы, или же двух рифленых деревянных валов, между к-рыми пропускается треста для надлома древесины. Более совершенными орудиями являются мялки с большим числом пар рифленых чугунных вальцов, прижимаемых при помощи пружин друг к другу. Трепание служит для отделения костры, то есть остатков надломленной древесины, от промятого льна. Трепание в своем первобытном виде заключается в том, что широким деревянным ножом наносят косые удары по горсти льна, к-рую держат в левой руке. Более продуктивно работа трепания осуществляется ножным колесом, снабженным деревянными ножами. Наконец в последние годы появилась машина, которая совмещает мятье и трепание. Эта машина носит название швин г-турбины (смотрите Лен). На каждом барабане вдоль образующей расположены три била. Барабаны поставлены парами и т. о., что била одного заходят между билами другого.

В зависимости от способов обработки тресты выделенное лубяное волокно получается различного вида и качества, но все виды льняных волокон можно подразделить на две группы: 1) длинное волокно, имеющее наибольшее значение для промышленности, и 2) короткое волокно, к-рое получается в виде отходов в процессе мятья и трепания. К первой группе относятся: лен-сырец, лен-полутрепок, лен жменный, лен трепаный и лен-чесанец; во вторую входят: кудель, отрепье (или пакля), рванка и охлопок. Лен-сырец получается из льнов низкого качества, когда крестьяне, не желая тратить время и труд на обработку его, ограничиваются толь ю мятьем тресты. Он содержит в себе большое количество костры (до 70%). Моченцовые льны-сырцы содержат больше костры, чем стланцовые. Л е н-п олутрепок, только стланцовый, получается из льна-сырца после незначительной его трепки. Также из стланцовых льнов получается лен жменный, к-рый треплется в больших вязках; благодаря этому часть льна остается непротрепанной. Засоренность его кострой меньше предыдущих и бывает около 12%. Если льняная треста проходит мятье и тщательное трепание, то в результате получается трепаный лен, к-рыйиидет в качестве сырья в промышленность и на экспорт. Трепаный лен бывает стланцовый и моченцовый. Наконец, л е н-ч е с а н е ц получается из трепаного льна высокого качества, когда после трепки его обчесывают еще на гребнях или на крестьянских щетках. Промышленного значения лен чесанец не имеет. Отход, который получается рядом с чесанцем, называется куделью. Кудель по внешнему виду представляет собою спутанную массу волокна. По качеству она отличается от трепаного льна, но все же с успехом используется в тонкие сорта очесочной пряжи. Моченцовая кудель бывает качественно хуже сТланцовой. Пакля, или отрепье, получается как отход при трепании льна. Она представляет собою короткое спутанное волокно, сильно засоренное кострой. Качественно она расценивается ниже кудели и идет на изготовление веревок и на конопатку. Р в а н к а представляет собою спутанную куделеобразную массу, полученную из низких сортов трепаного льна и льна-сырца. Охлопо к— короткое спутанное волокно, которое получается на гребне как отход при крестьянском прядении льна. Промышленного значения он не имеет и встречается на рынке в небольшом количестве.

Каждый из перечисленных видов льняного волокна оцен шается промышленностью в Л. в зависимости от его основных качеств. Сюда относятся в первую очередь: крепость, грубость, мягкость, маслянистость, сухость, чистота, лентистость и во вторую очередь—· длина волокна, цвет, тяжеловесность и однородность. Чем крепче волокно, тем больше оно дает длинного волокна при чесании и тем с меньшим угаром (потерею) оно будет выпрядено. Чем мягче и податливее волокно при достаточной крепости, тем лучше оно выдерживает вытяжку во время прядения. Чем маслянистее, глаже и нежнее волокно, тем лучше оно чешется и вытягивается. Большая лентистость волокна позволяет мельче дробить волокно при ческе и получать более тонкую пряжу.

Из всех рассмотренных видов льняного волокна главную массу составляет на рынке трепаный лен. Попытки классифицировать трепаный лен привели к установлению общесоюзного стандарта (ОСТ 5 марта 1929 г.), согласно к-рому трепаный стланцовый лен делится на 6 групп, охватывающих районы произрастания волокна, сходного по прядильным способностям. Каждая группа в свою очередь делится на 8 сортов в зависимости от общего среднего № и выхода прядильного материала. Для первых трех групп названия сортов следующие: отборно-фабричный (ОФ), высоко-фабричный (ВФ), фабричный (Ф), отборный (О), первый (П), второй (В), третий (Т), брак (Б). В группах 4—

6-й: отсутствует ОФ, но имеется четвертый сорт (Ч). Основным сортом для всех групп льна-стланца трепаного является первый сорт (П). Трепаные моченцовые льны разбиваются на 4 группы. Число сортов в каждой группе принято 7, начиная с Ф и кончая Б.

Подготовка к прядению. Для того чтобы -ихгето возможность получать из техничес того волокна тонкую пряжу, его подвергают процессу чесания. Цель чесания сводится к тому, чтобы из трепаного льна выделить все короткие и оборванные волокна, удалить костру, расправить спутанные длинные волокна, уложить их параллельно друг другу и наконец возможно более расщепить сложное технич. волокно на более тонкие комплексы элементарных волокон. В результате чесания трепаного льна получаются два вида волокна, идущих далее для прядения, а именно длинное, особенно ценное, волокно, называемое чесаным льном, и короткое волокно, менее ценное, называемое очесом. Существуют два вида чесания: ручное и машинное.

Ручное чесание осуществляется при неподвижном гребне и движущемся волокне; второе—при неподвижном волокне и активной игле гребня. В обоих случаях чесание как процесс характеризуется последовательным воздействием на лен гребней все более и более высокого №, то есть с более часто насаженными и более тонкими иглами. Орудие ручного чесания—гребни состоят из буковых планок с укрепленными в них стальными коническими иглами. Иглы каждого гребня должен быть одинаковой длины, хорошо отшлифованы, тонко заострены и достаточно упруги для смягчения взаимодействия между волокном и гребнем. Гребни различаются по тонине игл и частоте их насадки (плотность игл). Обычно, чем тоньше иглы, тем больше насаживается их на единицу длины планок и тем они короче. № гребня показывает, сколько игл находится в первом его ряду·. Площадь, которую занимают иглы на гребне, зависит от размеров горсти, структуры льна и силы чесания. При чесании берут набор гребней с постепенно возрастающей тониной и плотностью игл. Для низких льнов берется набор: грубый гребень № 13; средний—№ 18, или № 20, или № 22, или № 30; тонкий гребень № 40. Для средних льнов берется набор: грубый гребень ,7n° 13; средний — № 24, или № 28, или № 30; тонкий гребень № 60. Для высоких льнов берется: грубый гребень № 13, средний—№ 28, или № 36, или № 40; тонкий—№ 80. По числу гребней, применяемых при ручном чесании, различают чесание: одногребенное, двухгребенное и трехгребенное. Одногребенное чесание применяется, когда требуются невысокие Ν«Κ· чесаного льна; для этого употребляют гребни №№ 13, 14, 15 и 16. Двухгребенное чесание применяется для невысоких №№ льняной пряжи до № 24; гребни для двухгребенной чески применяются в следующих комбинациях: №№ 13 и 18; 13 и 22; 13 и 24; 13 и 26; 13 и 28; 13 и 30; 13 и 36; 13 и 40.

Ручное чесание обычно происходит на трех гребнях. Наборы гребней в этом случае следующие: №№ 13—18—30; 13—22— 36; 13—24—40; 13—26—50; 13—28—60. На одном наборе гребней работают два рабочих (ч е с а л я): один работает только на грубом гребне № 13, другой, более опытный, работает на двух других гребнях. Первый чесаль, взяв горсть льна в правую руку, протаскивает ее через гребень, начиная или с вершины или с комля и доходя, до середины. Затем, переложив горсть из руки в руку, чесаль набрасывает ее на гребень непрочебанным концом. Протащив несколько раз сквозь гребень последний конец горсти, чесаль откладывает ее на стол вправо от. себя, как раз под левую руку другого чесаля. Второй чесаль берет горсть, которая была прочесана первым чесалем на гребне № 13, и начинает протаскивать ее сквозь второй гребень, причем прочесывает ее в обратном направлении. Как только горсть начинает свободно проходить сквозь второй гребень, не оставляя на нем оческа, чесаль перекидывает ее обеими руками на последний, частый гребень. После этого гребня он сортирует полученное длинное волокно согласно прядильной способности его, то есть способности данного волокна, обусловленной всеми его качествами, дать пряжу соответствующего № и качества. Умение определить качество чесаной горсти льна и придать ей соответствующий № требует от чесаля большого внимания и опыта.

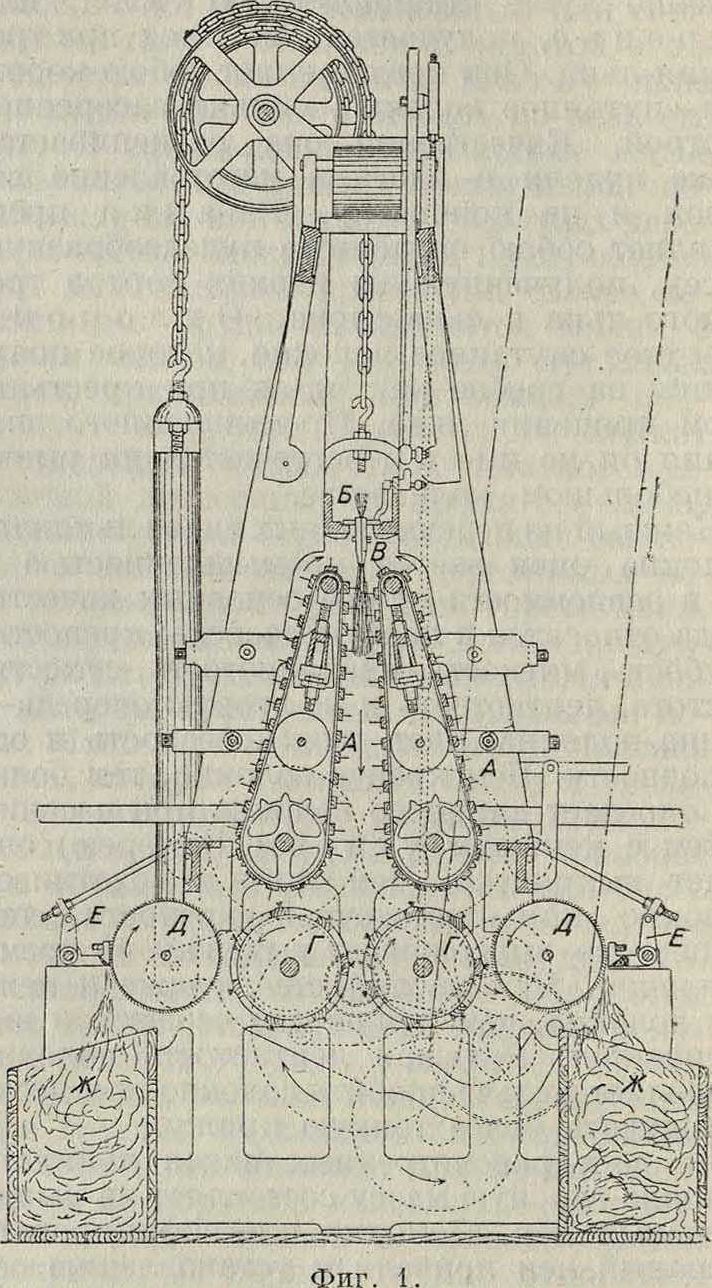

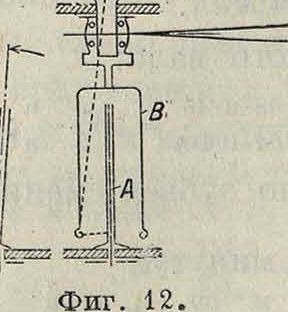

Машинное чесание. Машина, которой производится чесание льна, называется г е к л и н г-м а ш и н о й. Процесс машинной чески распадается на три части: 1) обдержку, то есть предварительный ручной прочес горстей льна на редких гребнях, 2) ческу на машине и 3) оправку, или перечес горстей льна на ручных гребнях. Все попытки устранить из машинной чески два ручных процесса до сих пор успеха не имели. На фигуре 1 даны разрезы простой геклинг-машины. Главными рабочими частями ее являются полотна 4, 1 с гребенными пленками и каретка Б, в которой помещаются колодки В с горстями льна. Полотна А, А движутся по направлениям, указанным на. фигура 1 стрелками. Каретка Б движется вниз и вверх на определенную высоту. Когда каретка опускается, то она опускает горсти льна между гребенными полотнами; когда же каретка поднимается, то она извлекает горсти льна из полотен. В это время и происходит наиболее энергичное прочесывание льна. Когда каретка поднимается и горсти выйдут из гребней, все колодки передвигаются, так что при вторичном опускании каретки горсти попадают уже на более тонкие гребни. Так, опускаясь, поднимаясь и продвигаясь вдоль каретки, горсти льна подвергаются действию все более и более тонких гребней, пока не дойдут до конца машины. Очесок, к-рый получается при чесании, падает вниз и попадает на барабаны Г, Г со щетками. С этих барабанов очесок снимается игольчатой поверхностью съемных барабанов Д, Д, а уже с них он удаляется качающимися планками E, Е в ящики Ж, Ж. Если поставить рядом две таких машины и связать их движение между собою, то получается машина дуплекс, или сдвоенная. В этой машине колодки справа идут в одном направлении, и в них прочесывается например комель, а слева идут в противоположном направлении, так что прочесывается вершина горсти льна. При этом приходится отвер тывать и завертывать колодки и перекладывать лен. Современные геклинг-машины делают это автоматически. Расчет работы машины производится путем подсчета скоростей рабочих ее органов. Скорость прочеса различна при подъеме и опускании каретки. При опускании каретки скорость прочеса определяется разностью .между скоростью полотна и действительной скоростью каретки, при подъеме же скорость прочеса равна сумме тех же величин. В последних моделях геклинг-машины имеется приспособление (диференциал), которое уравнивает скорости прочеса. Сравнивая ручную и машинную ческу, следует, несмотря на фяц достоинств ручной чески, отдать преимущество машинной. Хотя при ручной ческе по

лучается лучшая разработка волокна, очес не так запутан и вся установка дешева, зато машинная дает большую продуктивность и ставит ее вне зависимости от индивидуальных способностей чесаля.

В результате как ручной, так и машинной чески трепаный лен разделяется на длинное и короткое волокно, причем как то, так и другое разделяются на несколько сортов. Эти сорта обозначаются наивысшим № пряжи, к-рый можно получить из этого материала при условии, что качество пряжи будет нормальным. Вся партия трепаного льна разбивается на несколько частей за определенными номерами. Номером льняной пряжи называется число пасм, длиною по 300 ярдов (274 м) каждая, заключаю-

щихся в 1 англ. фн. (0,454 килограмма). После разработки в чесальной и разложения льна на составные части можно определить среднее прядильное качество данной партии льна. Это среднее прядильное качество определяется нахождением средних для чесаного льна, для очеса и наконец для всей партии в целом. Средний № определяется путем деления суммы кг-номеров на выходы. Средним № определяется прядильная ценность волокна. Чтобы определить действительный средний № всей партии, нужно сумму кг-номеров разделить не на выходы, а на полный вес партии.

Разделение трепаного льна путем чесания на чесаный лен и очесок для низких сортов применять невыгодно. Эти льны непосредственно переходят в очес, что достига- тжммммш ется тремя способами: а) ручным спуском, б) на тизере, в) на брекер-карде. "Р у ч-н о и спуск заключается в том, что че-

мммммштммммммшттштж

Фигура 2.

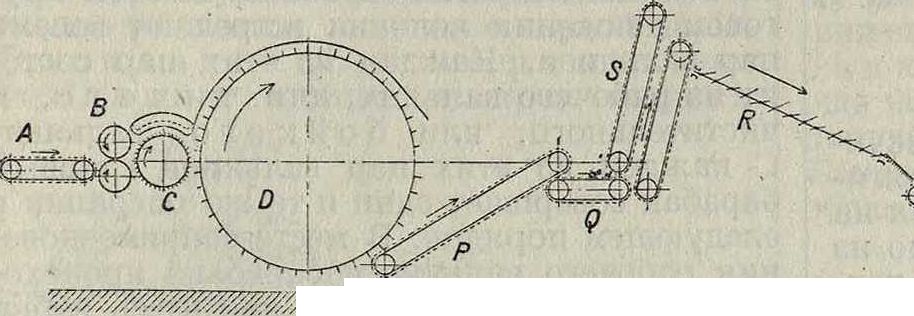

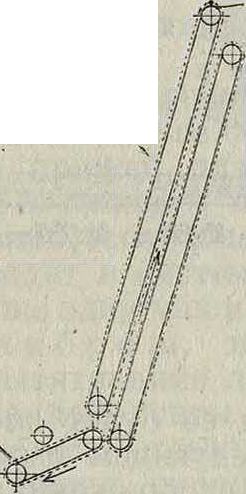

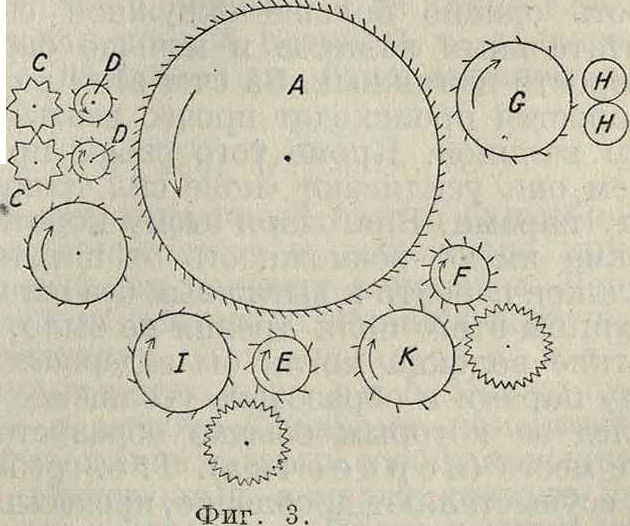

саль берет обеими руками горсть льна, предназначенного на спуск, накидывает его на гребень № 13 и тащит горсть к себе, слабо держа ее руками. При таком продергивании волокно не расчесывается, а спускается из рук до тех пор, пока вся горсть не превратится в рыхлую массу. Получение спуска на тизере показано схематически на фигуре 2. Тизер состоит из главного барабана D, поверхность которого покрыта буковыми планками с иглами. Рядом с ним находится рабочий вальян С, также имеющий игольчатую поверхность. Далее идет пара питательных рифленых валиков В и загрузочное полотно А. Трепаный лен подается полотнами в рифленые валики, откуда захватывается зубьями рабочего вальяна. Зубья главного барабана захватывают лен с рабочего вальяна и, набивая его под чугунную крышку, находящуюся над рабочим вальяном, рвут волокно, отчасти его прочесывая, и выкидывают готовый очес с другого конца машины. Обычно после тизера очес пропускают через трясилку для удаления костры и сора. На данной схеме представлена комбинация тизера и трясилки. Очес попадает на полотно Р, которым подается на полотно Q. При помощи элеватора S очес поднимается на верх наклонной решетки R со шпильками, имеющими ка-чательное сотрясательное движение. Отсюда очес в очищенном виде поднимается транспортером на второй этаж. Третий способ получения спуска—при помощи грубой кар ды, или брекер -карды (фигура 3). Кар да эта состоит из главного барабана А и ряда вспомогательных барабанов, расположенных у его поверхности. Бесконечное полотно В подает трепаный лен к рифле ным валикам С, С, откуда он захватывается зубьями питательных цилиндров D, D. Зубья главного барабана производят разрыв волокна и частичный прочес, при участии зубьев нижнего питательного цилиндра и рабочих вальянов Е я F. Готовый очеС насаживается на иглы съемного вальяна G, откуда он выходит через выпускную пару Η, И. Вальяны I и К (чистительные) снимают очес с рабочих вальянов и передают главному барабану.

Разработкой трепаного льна на чесаный лен и очес заканчивается первая стадия его подготовки к прядению. Далее оба полученные материала подвергаются предварительному прядению, при этом чесаный лен проходит серию машин, составляющих в своей совокупности систему льняного прядения, очес же проходит серию машин, которые составляют систему очесочл. прядения. Принципы работ обеих систем одинаковы за исключением начальной стадии: льняная система начинается с раскладочной машины, а очесочная—с карды. Порядок работ по прядению указан ниже на схеме.

Предварительное прядение. Сущность этого процесса сводится к тому, чтобы приготовить ровницу, или предпряжу. Ровницей называется узенькая, слегка скрученная ленточка из чесаного льна или очеса, получаемая на банкаброше. Для ее образования необходимо предварительно приготовить ленту на ленточных машинах. Работе же ленточных машин предшествует превращение отдельных горстей чесаного льна в бесконечную ленту на раскладочной машине и превращение беспорядочно спутанной массы очеса в ленту на карде. Сущность работы ленточных машин заключается в двух основных операциях: сложении нескольких лент в одну и вытягивании их при этом для утонения. Сло-

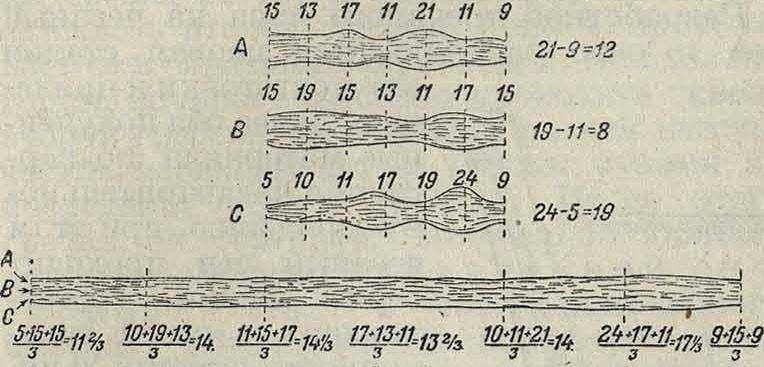

жением нескольких лент в одну достигается выравнивание последней по ее толщине за счет взаимных перекрытий толстых и тонких мест в складываемых лентах. Отсюда вытекает положение: для получения равно мерной ленты следует применять большее число сложений. Процесс вытягивания можно иллюстрировать следующим примером. Пусть имеются три неравномерных ленты А, В, С (фигура 4). Наибольшая относительная разница по толщине между толстыми и тонкими местами равна: для первой ленты А—12, для второй В—8 и для третьей С— 19. Если наложить эти ленты друг на друга, получим ленту в три раза толще, причем

na-tus/j Фигура 4.

неравномерность толщины ее будет значительно меньше; при последующем вытягивании получится лента Ώ, изображенная на фигуре 4, а ее неравномерность, как видно из фигуры, будет равна 61/3. Новая лента по толщине стала равномернее в сравнении с каждой из взятых лент в отдельности. Утонение ленты осуществляется при помощи так называемым вытяжного аппарата, к-рый состоит из двух пар валиков: одна пара, так называемая в ы-т я ж н а я, вращается с большей окружною скоростью, нежели другая—приемная, или питательная. За счет этой разницы скоростей и происходит вытягивание ленты. Приемная пара состоит из двух стальных гладких валиков одинакового диаметра, а вытяжная—из нижнего стального и верхнего деревянного валика, большего размера (смотрите Вытяжка). Гребни представляют собой металлич :ские пластинки толщиной 25 миллиметров, снабженные иглами. Иглы входят в ленту под прямым углом тотчас же по выходе ее из приемных валиков. Здесь происходит и дробление волокна и его прочесывание. Иглы движутся с постоянною скоростью между парами валиков. Эта скорость однако больше окружной скорости питательных валиков и меньше окружной скорости вытяжных. За счет этих разностей скоростей происходит прочес ленты вблизи пар валиков. Кроме того своим присутствием они усиливают «поле сил трения» между парами. Благодаря этому короткие волокна имеют возможность от питательных валиков перейти к вытяжным без остановки. Если бы этого поля трения не было, то короткие волокна могли бы задержаться между парами и образовать утолщение ленты, вслед за которым обычно образуется тонкое место (п е р е с е ч к а). Т. о. гребни снова осуществляют дробление, прочесывание и параллелизацию волокна. Но здесь работа гребней отличается от прежней: они работают теперь уже не концами, а корневою частью, благодаря чему и создается «поле сил трения» игл. Весь этот процесс вытягивания называется г и л л и н г.

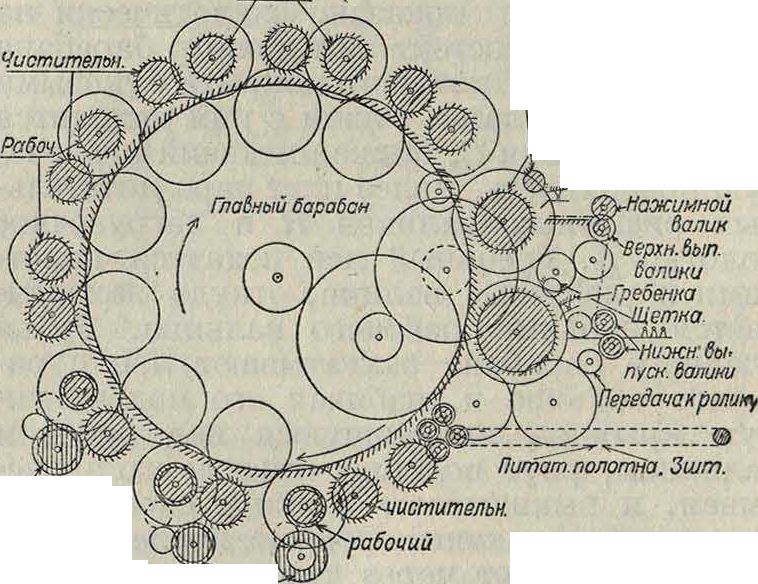

Кар д-м а ш и н а. Целью кардочесания является 1) очищение волокна, то есть удаление примесей—костры и мелких перебитых волокон, 2) распутывание очеса и более правильное распределение его по поверхности чесальных орудий. Кард-машина состоит (фигура 5) из центрального большого барабана. с jzfeGO дм., вращающегося около горизонтальной оси со скоростью 160—180 об/м. По цилиндрич. поверхности его и на определенном расстоянии от нее расположены малые цилиндры — вальяны с 0=7—8 дм. Как главный барабан, так и вальяны по поверхности своей снабжены стальными иглами, загнутыми в определенном направлении. Спереди машины во всю ширину натянуто на двух деревянных валиках бесконечное полотно, на которое порциями равномерно накладывается очес. Дойдя до конца полотна, очес захватывается иглами питательных валиков, с которых затем он снимается иглами главного барабана. В этом круговом движении волокна встречают восемь пар вальянов. Каждая из этих пар состоит из рабочего вальяна, или тихого, и чистительного, или бойкого, вальяна. С каждой из этих пар вальянов главный барабан совершает одни и те же операции в следующем порядке. В месте соприкосновения рабочего вальяна и барабана происходит самое кардование, так как здесь зубья у главного барабана и рабочего вальяна направлены в противоположные стороны и скорость вращения барабана больше скорости вращения вальяна. В месте соприкосновения рабочего вальяна с чистителем осуществляется снимание волокна с первого вторым. Далее происходит передача волокна с чистительного вальяна барабану.

Щетка

; Съемный вальян V ^ребенка

Прддерж. жест.цил. поддерживаю^

цилиндры

Фигура 5.

Пройдя т. о. 8 пар, очес встречает еще два одинаковых вальяна—верхний и нижний (съемные), к-рые, сняв разработанный очес с главного барабана, направляют его через выпускные кондукторы в питательные цилиндры ролика. Ролик кард-машины представляет собою небольшой вытяжной аппарат, помещенный сбоку карды и получающий от нее свое движение. В ролике происходит небольшой прочес, вытягивание лент, идущих с карды, и сложение их в одну, которые затем уже выходят в таз. Гарнитура главного барабана состоит из буковых планок длиною в 2 фт., шириною 3 дм. и толщиною

3/r—5/s дм. с иглами длиною 1/4—7а дм., считая от поверхности планки. Питательные валики имеют гарнитуру сплошную из зеленой меди со стальными иглами. Диаметр валиков без гарнитуры 23/4 дм., с гарнитурой 37г дм. Рабочие вальяны имеют гарнитуру из кожи с иглами из железной или стальной проволоки. Каждая лента, которой обтягиваются рабочие валики, имеет обычно ширину 2 дм. и толщину 74 дм. Гарнитура съемных вальянов обычно делается кожаной е углом наклона в 30—35°. Грубая кард-машина X» 1, работающая очес X» 2—К· 10, имеет 4 пары рабочих и чистительных вальянов с Х>Х» игл 10—15. Номер кардной иглы определяется по проволочному англ, калибромеру. Средняя и тонкая кард-машина отличаются от грубой числом рабочих чистительных и съемных вальянов, размерами этих последних, номером кардной гарнитуры и скоростями главнейших частей машины. Гарнитура в каждой кард-машине постепенно утоняется, начиная с первой пары.

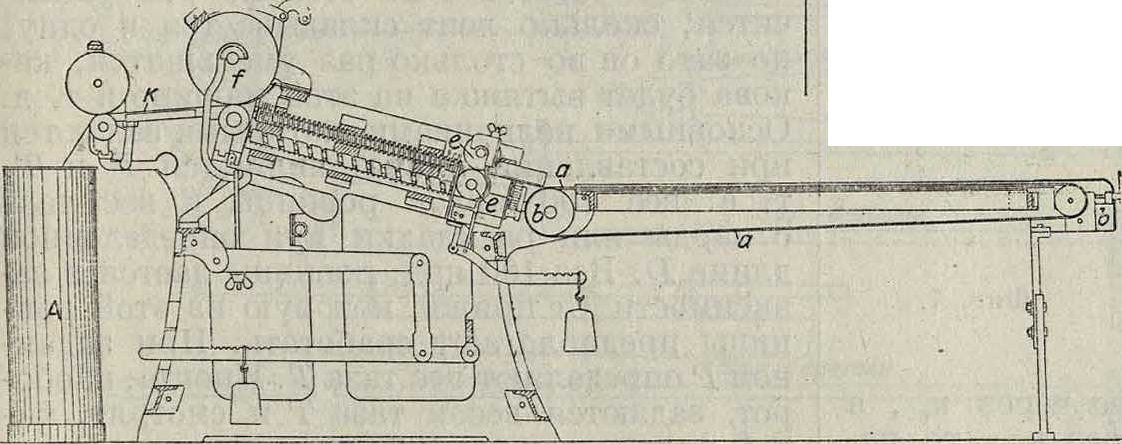

Раскладочная машина, или раскладка, состоит из трех главных

Фигура 6.

частей (фигура 6): питательного прибора, вытяжного аппарата и дублирного аппарата. Питательный прибор состоит из бесконечного полотна а, натянутого на два валика Ь, Ь и служащего для подачи пучков чесаного льна к вытяжному аппарату. Последний состоит из двух пар валиков e, е и /, и гребенных планок. Планки, представляющие собой железные полосы с прикрепленными к ним скобками с иглами, двигаются взад и вперед по полозкам. Дублир-ный прибор состоит из дублирной доски к с косыми прорезами, через которые проходят ленты. Все ленты, подлежащие сложению, пропускаются затем через один прорез, находящийся против соответствующего вытяжного валика, загибаются вдоль дублирной доски и складываются в одну ленту перед поступлением в выпускной валик, откуда лента идет в круглый таз А. Существуют два типа раскладок: тяжелые и легкие. Они различаются грубостью гарнитуры и производительностью. Раскладочные машины тяжелого типа с успехом выпускаются нашим Брянским заводом в виде стандартизованной машины. В последнее время за границей появилась промежуточная машина, которая соединяет автоматическую геклинг-машину с раскладочной. Эта машина, или спредер, при помощи вращающихся рычагов захватывает прочесанные горсти и укладывает их на полотна раскладки. Вследствие сложности конструкции и накладки эти машины пока еще не получили большого распространения.

Лента, полученная с раскладки и кард-машины для дальнейшей обработки поступает на целый ряд ленточных машин. Последние, различаясь между собою тониной гарнитуры и размером деталей, по общей своей конструкции одинаковы, являясь видоизменением раскладочных машин. Каждая ленточная машина состоит из вытяжного аппарата и дублирной доски. В каждой ленточной машине имеется несколько вытяжных аппаратов со своими дублирными досками, составляющими отдельные головки машины.

Лента, полученная с последней ленточной машины, еще очень толста сравнительно с той пряжей, для которой ее готовят, и одной вытяжкой на прядильных машинах получить это утонение невозможно. Поэтому вводят в систему приготовительных машин еще одну машину—р овничную, или банкаброш, на которой происходит еще вытягивание ленты, и в виду слабости полученной лен гы ее слегка закручивают. Банкаброш—предпрядильная машина для образования ровницы с механизмами для вытягивания, кручения и намотки ровницы. Полученный с банкаброша продукт называется предпряжей, или ровницей. Банкаброш, который является в сущности по вытяжному аппарату той же ленточной машиной, имеет еще детали для скручивания и наматывания ровницы на катушки, а именно веретена и рогульки, устанавливаемые спереди выпускных валиков. Исследование показывает, что для сообщения ровнице определенной крепости нужно дать ей тем большую крутку, чем выше № продукта и толщина волокна и чем меньше коэф. трения и цепкость волокон, а также чем меньше длина волокон, их гибкость и иараллелизация. Если обозначить через номер пряжи, через гв.—вытяжку на ватере, через ар_—коэф. крутки ровницы, то есть число оборотов ровницы № 1 на длине 1 дм., то крутка для данной ровницы, то есть число оборотов ее на длине 1дм., будет выражаться формулой:

κρ=αρΥψ-·

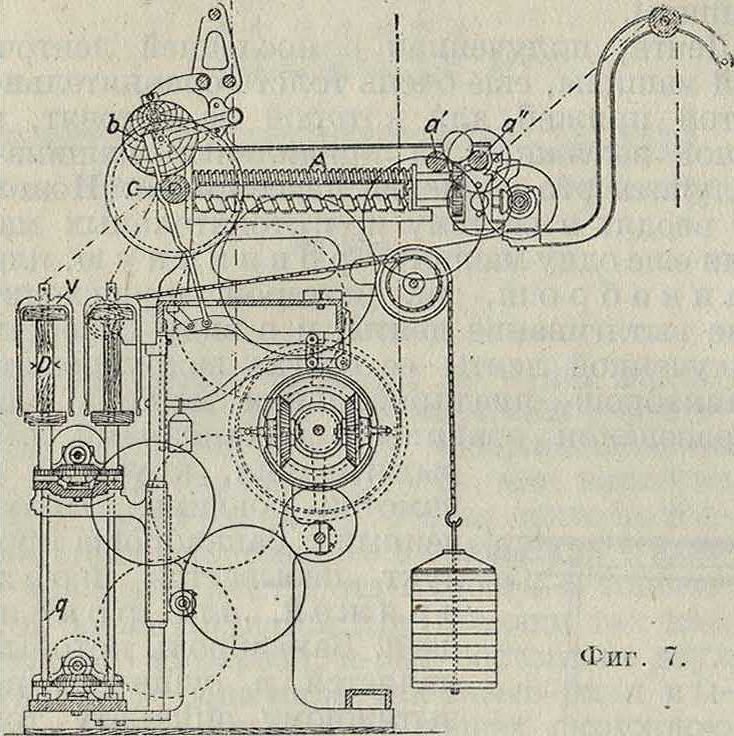

На фигуре 7 дан поперечный разрез банкаброша. Банкаброш состоит из вытяжного, крутильного и наматывающего аппаратов. Лента с последней ленточной машины поступает в питательную пару цилиндров а и а", а затем в вытяжную пару с и b. Между питательной и вытяжной парами помещаются гребни, движение которым сообщается винтами А. Крутильный аппарат состоит из веретена q и рогульки v. Число веретен на одном банкаброше доходит до 96. По выходе из вытяжной пары лента проходит через вершину рогульки, внутри ее крыла и выходит через конец ее для навивания на катушку. Крутка ровницы осуществляется на участке между выходом из вытяжной пары и вершиной рогульки. Полученная ровница навивается на деревянную катушку, надеваемую на веретено под рогульку. Высота катушек бывает 6—10 дм. Условия навивания ровницы выясняются из следующих простых соображений. Вытяжной цилиндр выпускает в минуту длину.!ровницы V, которую нужно намотать на “катушку. Если обозначить диаметр катушки через D, то ей надо сообщить такое число оборотов п, при котором осуществлялось бы равенство v=nDn. Очевидно п не может равняться числу оборотов веретена, ибо тогда никакого наматывания не будет. Если обозна

чим число оборотов веретена через w„., а число оборотов катушки через п%., то навивание осуществится, если п=пе_— п%. или рели п=пк. — пвв зависимости от того, что быстрее вращается — веретено или катушка. Другими словами, п дает относительную скорость вращения веретена и рогульки, различную для каждого слоя ровницы, навиваемой на катушку. Скорость эта называется скоростью навивания. В льняных банкаброшах делают пв_ > пк. Таким обр. имеем V=πΏ(ηβ. —№«.) Отсюда видно, что йо мере навивания ровницы и увеличения D для сохранения равенства множитель (п„. — пк) должен уменьшаться, то есть по мере навивания ровницы число оборотов катушки должно увеличиваться. Это увеличение скорости осуществляется в банкаброше при помощи прибора, называемого диференциалом скоростей. Изменение скорости должно происходить в строго определенные моменты, соответствующие началу навивания нового слоя ровницы на катушку. Прибор, к-рый следит за началом нового слоя ровницы на катушке, называется замком. Замок при верхнем и нижнем положении каретки переводит ремень на конических барабанчиках, вращающих веретена, и тем изменяет их скорость.

Банкаброш является в технологич. отношении последней машиной, заканчивающей подготовку льняного материала для окончательного прядения его на ватерах. Комплект машин, применяемых при изготовлении ровницы, составляет т. н. систему. Система, состоящая из раскладки, ленточ ных машин и банкаброша, служит для обработки чесаного льна, а система, состоящая из кард-машины, ленточных машин и банкаброша, применяется при изготовлении ровницы из очеса. Ленточные машины и банкаброши обеих систем различаются расстоянием (р а з в о д it о й) между вытяжной и питательной парой и тониной гарнитуры. Раз для льняных машин берется больше и гарнитура тоньше. Работа всех машин, входящих в систему, рассчитывается путем составления плана прядения. Обозначим вес таза после карды или раскладки через Т кг; длину ленты в этом тазу через D ярдов; сложения на 4 ленточных машинах — через Сг. С2, С3, С4; вытяжки на них—через B-L, В2, В3, а на банкаброше—через В0_ Тогда 100 ярд. ровницы, к-рую мы получим с банкаброша, будут весить Р (в г):

Т- 1 000-С1-С2-С3-С4

0,01 jD · iBj · .В2 · В3 · В4 · By.

Т · 1000

Здесь выражение — —g есть вес 100 ярдов ленты с карды или раскладки в г. На 1-й ленточной этот вес во столько раз увеличится, сколько лент складывается в одну, но зато он во столько раз уменьшится, какова будет вытяжка на этой машине и т. д. Основными величинами, которыми задаются при составлении плана, являются Р и Т, то есть вес 100 ярдов ровницы и вес таза с карды или раскладки при определенной длине D. Вес 100 ярд. ровницы дается в зависимости от пряжи, которую из этой ровницы предполагают сработать. При заданном Р определяют вес таза Т. Иногда, наоборот, задаются весом таза Т и смотрят, какой получается вес 100 ярдов ровницы Р при данных Си В. Выбор последних обусловлен конструкцией машин и подбирается как правило так. обр., чтобы по мере перехода ленты с одной машины на другую по направлению к банкаброшу она становилась легче. Обычно план составляют, исходя из № пряжи и вытяжки на ватере. Номером пряжи или ровницы или ленты называют число мотков их длиною по 300 ярд., весящих 1 англ. фи. Если пряжа должна иметь данный № и вытяжка на ватере будет В„, то № ровницы, потребной для изготовления этой пряжи, будет №р.= v^!-. Зная т. о. № ровницы, легко подсчитать вес 100 ярдов ее: 100 ярд. ровницы № 1 будут весить -у6== 151,2 г, а вес 100 ярд. новой ровницы Р будет во столько раз меньше, во сколько ее Х> меньше № 1, то есть р _ 101,2 _ 151,2 _ 151,2-В,.

X [). Ό-)

В».

Определив Р, его вносят в формулу плана прядения и затем, подбирая сложения и вытяжки на ленточных машинах, добиваются подходящего веса таза на карде или раскладки в зависимости от рода обрабатываемого материала и принятой системы машин. Для карды вес таза делают 5—8 килограмм, при длине ленты в тазу в 500 ярдов, для легкой раскладки вес таза берется до 10 килограмм, а для тяжелой до 16 килограмм, при длине ленты в тазу в 500 ярдов. Применяемые теперь вы-

тяжки для очесочного прядения колеблются от 4,5 до 6 на ленточных машинах и от 5 до 7 на ватере; числа сложений 2—4. Для льняного прядения вытяжки применяются 6—8 на ленточных и 7—8 на ватерах, при числе сложений 2—8.

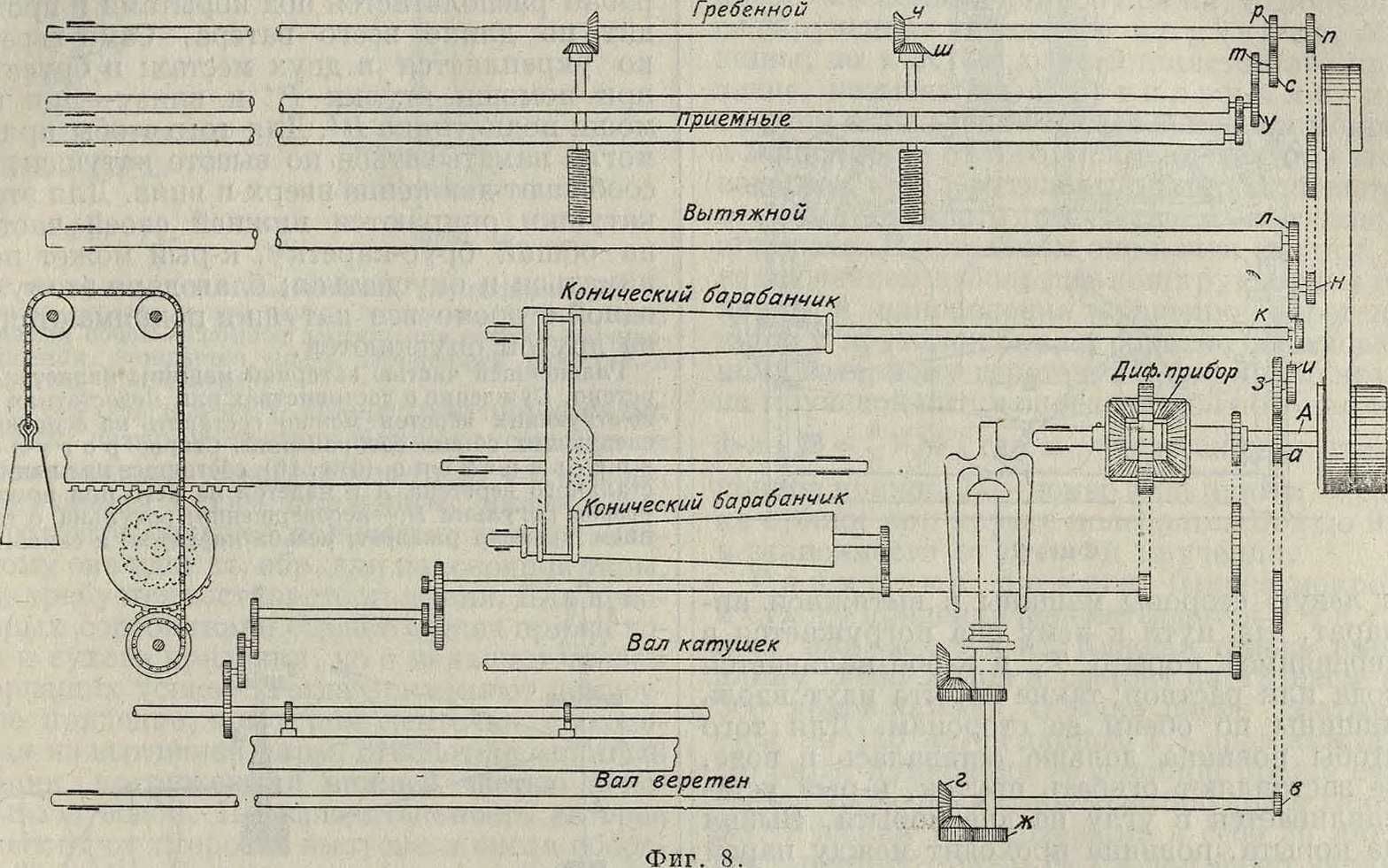

Кинематический расчет банкаброша (завода Mackie). По заводским данным число об/мин. главного вала А (фигура 8) должно быть 261.

Вытяжка:

β __ г,выт. =_ 307,65η __ 307,65 ^ _ q jgg ^

vnum. 2152,5 2452,5

Крутка на 1 сантиметров длины ровницы:

_ пвер^ __ 348___ 17,77 ^

υвит. 30,765η и

Прядение льна. В настоящее время существуют два основных способа прядения льна—мокрое прядение и сухое. Кроме этих

Тогда число оборотов веретена получится: пвер=261 · —=261 · -~=548.

веР в-ж 30-16

Число оборотов вытяжного цилиндра будет:

пвыт. = 261 ~=261

54-90

= 2,58м;

здесь и обозначает|Гчисло зубьев сменного крутильного колеса. Окружная скорость вытяжного цилиндра:

= 3,14-38,1-2,58м =

= 307,65м миллиметров/мин.

Число оборотов гребенного вала:

„„ on 0,-и-н 48-U-48 и

гР- З-к-п 54-106-п п’

здесь п обозначает число зубьев сменного вытяжного колеса.

Число ударов гребней в минуту:

η,/д=105 -·-=-105 -=157 -

У0· пш п 28 п

Поступательная скорость гребней:

vipe6. =пуд. t —157 ~ 15,87=2491,50- “ миллиметров/мин.;

здесь ί есть шаг червякα= 5/8 "=15,87 миллиметров. Число оборотов питательного цилиндра:

пптп=105 · “. ^ - 105 - “ - **·“ » 20,5 · Ϊ ·

пит· п с- у n 57-G2 ’ п

Окружная скорость питательного цилиндра: vm<m.=3,14 38,1-20,5 · “=2452,5 · “ миллиметровIмин. способов применяется еще способ полусухого прядения, который представляет собою некоторое видоизменение сухого способа прядения льна. Способ мокрого прядения льна называется так потому, что при его применении употребляется вода или какая-нибудь другая жидкость для растворения клейковинного вещества, связывающего элементарные волокна между собою. В горячей воде клейковина растворяется лучше, но подогревание воды и дорого и создает неприятные условия работы. Поэтому начали применять различные химич. составы, которые могут растворять клейковину в холодном виде. При сухом прядении пряжа получается грубая, и выше № 30 спрясть пряжу нельзя. При мокром прядении связь между элементарными волоконцами нарушается, и благодаря этому они могут скользить одно вдоль другого, что дает возможность получать пряжу до № 200; кроме того нек-рая часть клейковины, не растворившаяся при прядении, после сушки вновь застывает и проклеивает пряжу, и потому мокрая пряжа вообще крепче и ровнее, сухой.

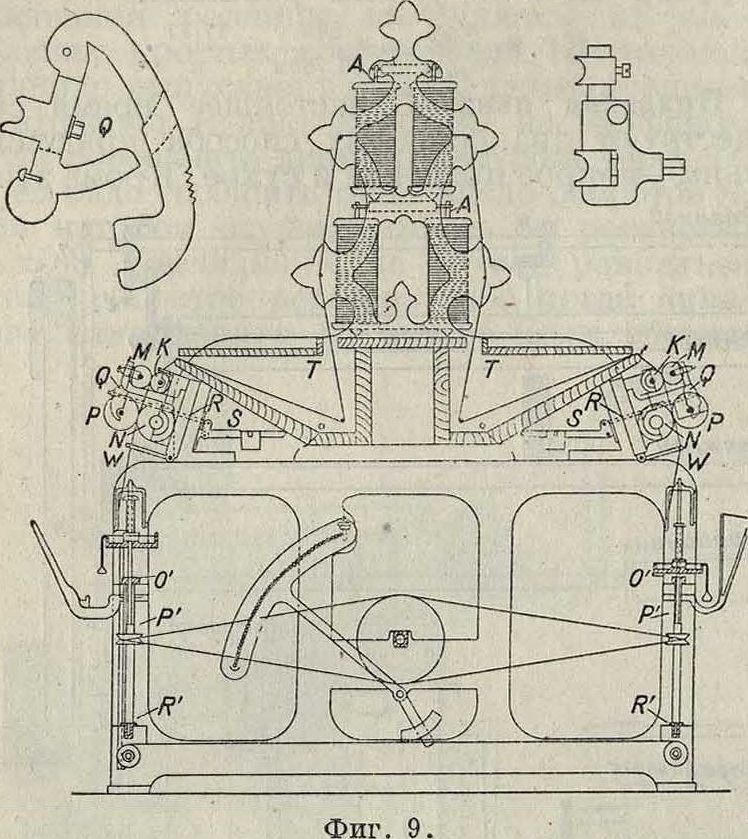

Мокрый ватер. Работа этой машины заключается в том, чтобы ровницу, полученную с банкаброша, еще растянуть и окончательно закрутить в пряжу. Ватер состоит из трех главных органов: вытяжного, крутильного и наматывающего аппаратов. На фигуре 9 дан поперечный разрез мокрого ватера. В верхней части ватера вдоль всей его длины идет этажерка в два яруса, на которой при помощи деревянных веретенец устанавливаются катушки А с ровницей. С этих катушек ровница идет на правую

и левую стороны машины в вытяжной аппарат. На пути к нему она погружается в деревянное корыто Т, в к-рое наливается вода или раствор; такие корыта идут вдоль машины по обеим ее сторонам. Для того чтобы ровница дольше оставалась в воде, ее заставляют огибать пруток, к-рый устанавливается в углу на дне корыта. Выйдя из корыта, ровница проходит между парой медных валиков М и К, называемых п и-тательными. Нижний валик К сидит на валу, к-рый идет вдоль всей машины и приводится во вращение от привода; валики же М приставляются к валикам К. Под этой парой помещается другая пара валиков Р и JV (вытяжная пара). Из них нижний валик N покрыт листовой медью, валик же Р— пальмовый. Эти две пары валиков и составляют вытяжной аппарат. Т. о. вытяжных аппаратов на ватере столько, сколько на нем веретен. Каждый вытяжной аппарат состоит из двух пар валиков, причем валики К и N сидят на двух цилиндрах, которые идут вдоль всего ватера и приводятся во вращение от привода через шестерни. Валики М и Р соединяются по два одной короткой осью; на последнюю накладывается седло Q, прижимаемое прутком R. На конец этого прутка действует рычаг S с передвижным грузом. По выходе из вытяжного аппарата вытянутая ровница проходит через ниточную доску W с медными глазками. После этой доски ровница, или, как ее теперь уже называют, м ы ч к а, то есть ровница после вытяжного аппарата, продевается через барашек рогульки. Рогулька сидит на веретене и вращается вместе с ним. Благодаря вращению рогулька закручивает.мычку и одновременно наматывает полученную пряжу на катушку. Катушка сидит на веретене совершенно свободно и своего движения не имеет. Катушка приводится в движение идущей пряжей.

Для того чтобы она наматывалась с известным натяжением, ее затормаживают при помощи веревки и грузика; этот грузик называется пулькой. Веревка же огибает ножку катушки и в зависимости от того, какую часть она охватывает, позволяет катушке вращаться быстрее или медленнее. Вращение веретену сообщается при помощи шнура, который охватывает жестяной барабан и блочек на веретене. Жестяной барабан располагается под корытами и проходит по длине всего ватера. Само веретено укрепляется в двух местах: в брусе О при помощи втулки P и внизу—при помощи подпятника R. Для того чтобы пряжа могла наматываться по высоте катушек, им сообщают движение вверх и вниз. Для этого катушки опираются нижней своей частью на общий брус-каретку, к-рый может подниматься и опускаться; благодаря этому на одной стороне все катушки поднимаются, а на другой опускаются.

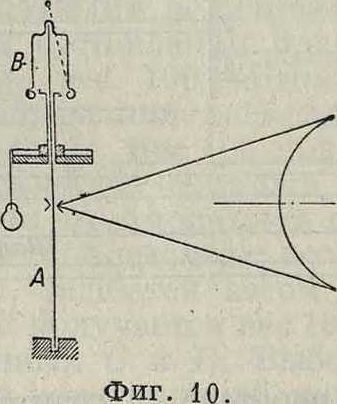

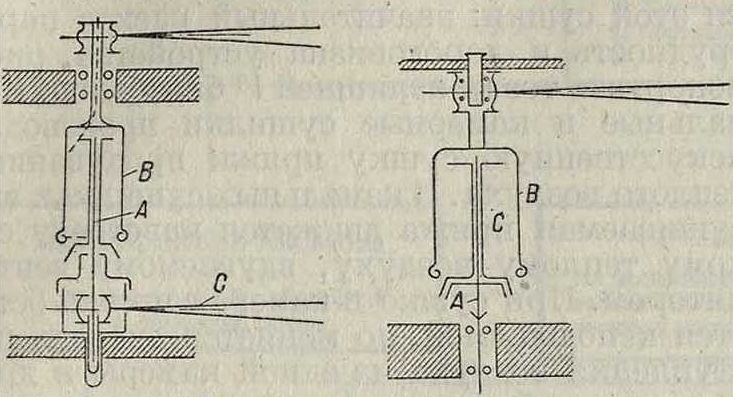

Главнейшей частью ватерной машины является веретено. Суждение о достоинствах или недостатках существующих веретен можно составить на основании следующих общих соображений. Старое р о г у л е ч-н о е веретено (фигура 10), состоящее из длинного стального веретена А и надетой на него при помощи резьбы рогульки В,—несовершенно: рогулька с течением времени ржавеет, резьба портится и связь на

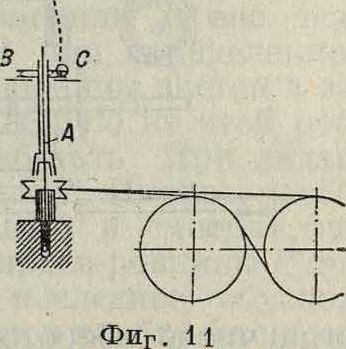

рушается, от чего изменяютсяих взаимное положение и динамика всего аппарата. Кольцевое веретено (фигура 11), состоящее из веретена А, кольца В и бегунка С, представляет простую и в динамич. отношении более овершенную установку. Шпилечное веретено (фигура 12) имеет существенный недостаток: если установка рогульки В и шпильки А дает совпадение осей, то по мере навивания пряжи на катушку оси стремятся к расхождению; вместе с тем нарушается работа

νζνζνπ,

Фигура 13.

аппарата и при случайном * заедании может произойти поломка шпильки. Веретено Круппа (фигура 13) имеет преимущество в том отношении, что оба конца веретена А снабжены опорами. Но в силу этого пришлось увеличить длину веретена вдвое против катушки. Веретено И. Д. Зворыкина (фигура 14) приводится во вращение тесьмой С, причем рогулька В с веретеном А не связана и вращается независимо. Катушка свободно сидит на веретене и имеет непостоянную (вследствие ее неправильностей) ось вращения. Это не дает возможности полностью использовать ценные жироскопич. свойства веретена. Веретено Бойда (фигура 15) имеет подвесную рогульку В; катушка С связана с веретеном А защелкой, мало пригодной для больших скоростей. Все последние кои-

струкции имеют цепыо увеличить число оборотов веретена и тем дать ббльшую производительность ватеру. Однако если в рогулечном веретене рогулька была про-ста и вращалась за счет веретена, то в подвесной рогульке на нее приходится затрачивать силу, и кроме того она сама“конструктивно сложнее. Поэтому приходится признать, что новые ватера с подвесной рогулькой если и имеют преимущество против прежних, то

Фигура 14. Фигура 15.

все же нуждаются в дальнейших улучшениях. То же можно сказать и про ватер Зворыкина, к-рый, представляя собою огромное достижение нашего машиностроения, нуждается еще в дальнейшей теоретич. и практич. проработке.

Сухой ватер. Конструктивная схема сухих ватеров весьма близко подходит к схеме мокрых. Следует отметить, что пряжа, получаемая сухим прядением, имеет с поверхности большее количество усиков. Поэтому она идет гл. обр. для паковочной тары, где требуется застилистость ткани. Для некоторых сортов ткани бывает нужна пряжа хотя и сухого прядения, но с меньшим числом торчащих усиков. Тогда применяют полусухое прядение, в котором ленточка, выходящая из вытяжной пары, огибает деревянный валик, погруженный нижней частью в корыто с водой. Производительность ватеров зависит от скорости выпуска и числа оборотов веретен. Для увеличения числа оборотов веретен в сухом прядении с успехом применяется подвесная рогулька. Она укрепляется в неподвижном брусе на шариках и получает свое вращение непосредственно от жестяного барабана без веретена. Катушки устанавливаются на каретке (на легкие шпильки). Время смены катушек сокращается введением механич. самосъема, позволяющего сразу снимать все полные катушки и подставлять заготовленные пустые. Ту же цель увеличения производительности ватеров преследует введение кольцевого ватера. В этом ватере рогулька отсутствует. Веретено связано с катушкой. Наматываемая на катушку пряжа вместо глазка рогульки проходит через легкое стальное колйцо, к-рое свободно вращается по стальному кольцу, расположенному вокруг катушки на каретке. Катушка делает очень большое число оборотов, во много раз превосходящее то, которое необходимо, чтобы смотать готовую пряжу. Поэтому происходит быстрое вращение кольца, осуществляющее кручение ленточки, выходящей из выпускных валиков и проходящей через глазок ниточной доски. Кольцевые ватера бывают катушечные и початочные. Они дают более полные катушки при быстрой смене их, экономию в потребляемой мощности и легкую приспособляемость для прядения различных номеров пряжи путем смены лишь бегунков.

Стремление еще снизить себестоимость продукции и повысить вместе с тем качество ее привело к применению в льнопрядильном деле сельфакторов. Прядение на сельфакторе предполагается сухое и мокрое. В промышленности это прядение льна у нас еще не применяется. Что же касается ватеров с подвесной рогулькой и кольцевых, то в сухом прядении они начинают применяться на наших ф-ках. Все рогулечные ватера характеризуются размером, то есть высотой катушки в дм., и бывают Н/4—41 2 дм. Если скрутить вместе несколько кондов пряжи, то получится скрученная нитка, или к ручейка. Машины, на кст( рых осуществляется это кручение, называются крутильными ватерами. Кручение бывает сухое или мокрое в зависимости потому, применяется при этом вода или нет. Крутильный ватер отличается от обыкновенного отсутствием вытяжного аппарата. В остальном они почти сходны, за исключением небольших конструктивных отличий и направления вращения веретена, к-рое у крутилок бывает обратно обыкновенному ватерному веретену. Нормальная крутка крученой нитки определяется по эмпирич. ф-ле К=i, где п—число скручиваемых концов пряжи, №—номер этой пряжи. Усадка пряжи при крутке колеблется от 2 до 9 % в зависимости от степени кручения.

Размотка пряжи. Пряжа мокрого и сухого прядения перематывается в т а л ь-к и, или мотки. Каждая талька имеет длину 3.600 ярдов и состоит из 12 пасм по 300 ярдов каждая. Обычно пасма сматывается по 120 нитей длиною 2,5 ярда каждая. По англ, нумерации № льняной пряжи считается число пасм длиною по 300 ярд. в 1 англ, фн. Русский пуд содержит в себе 36 англ, фн., поэтому пряжи № 1 в нем будет заключаться 36 пасм, или 3 тальки. Отсюда номером пряжи по русской нумерации будет число, равное частному от деления числа

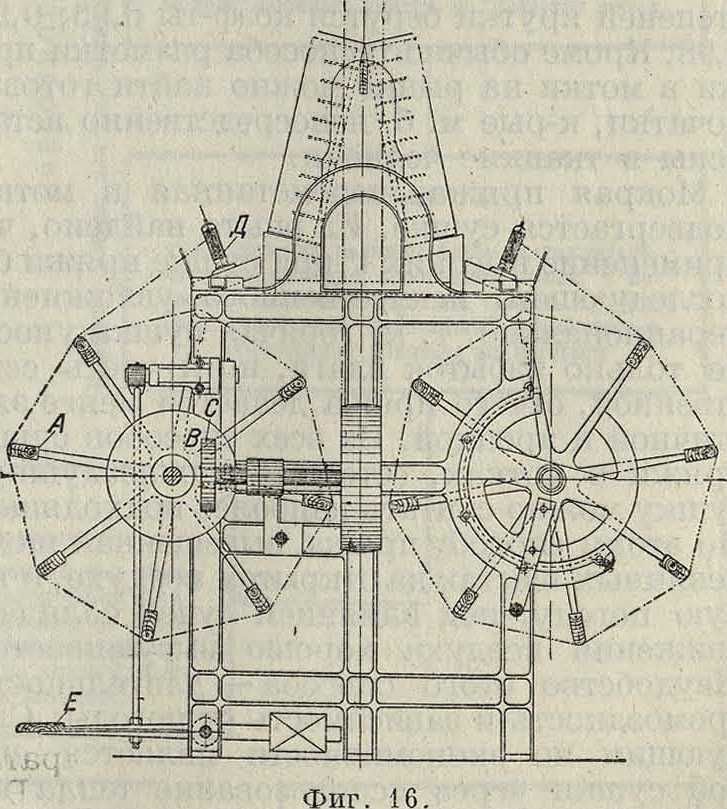

талек в 1 пуде на 3. На фигуре 16 дан разрез мотальной машины, где А—баран мотовила, В и С—фрикционная передача, D—ватерная катушка и Е—педаль для выключения фрикционной передачи. Двустороннее мотовило состоит из двух баранов, образованных длин-

ными деревянными планками, сидящими на деревянных спицах. Бараны складываются при съеме перемотанной пряжи. Чтобы снять мотки с барана, на одном конце его делается съемное приспособление, состоящее из маховичка с выемкой. В эту выемку закладывается моток и поворотом маховичка выводится наружу мотовила. Периметр барана делается 2,5 ярда. Ватерные катушки устанавливаются на шпильках мотовила, и нить на своем пути к барану проходит через проволочное ушко по, который с каждым оборотом барана сдвигает нить вдоль мотовила и укладывает ее рядом с соседней. Нормальный размот нитки делается в 10 пасм. Каждая пасма может содержать произвольное количество нитей и иметь различную длину периметра мотовила. Число талек нитки, составленной из нескольких концов пряжи, но не скрученной, в 1 пд. при длине тальки в 3 600 ярд. будет —. Здесь №—номер пряжи, п—число сдублированных концов пряжи. После крутки длина крученой нити делается короче длины пошедшей на нее пряжи. Это укорочение определяется коэф-тами, которые изменяются для разных степеней крутки в пределах 0,98—0,91. Соответственно им число талек в 1 пд. опре-

3 3 (No

деляется от 0,98до 0,91 ~~ при длине тальки в 3 600 ярд. Если длина тальки будет иная, то число талек в 1 пд. изменяется в от-

10 · Р · 771

ношении 3 600 : —, где 10—число пасм в тальке, т—число ниток в пасме, а Р—периметр мотовила в дм. Число талек в 1 пд. будет тогда

0,91

3№

3C00

= 0,91 · · 38 880

’ П- Р *"

для нитки круче обыкновенной. Для других степеней крутки берутся коэф-ты 0,93; 0,96; 0,98. Кроме обычного способа размотки пряжи в мотки на рынке можно найти готовые початки, которые м. б. непосредственно вставлены в ткацкие челноки.

Мокрая пряжа, перемотанная в мотки, подвергается сушке. Из опыта найдено, что применение высоких t° при сушке пряжи без последующего искусственного увлажнения нерационально, т. к. горячая сушка уносит не только избыток влаги, но и часть естественной, почему пряжа делается менее эластичной и крепкой. Из всех способов сушки пряжи в мотках, естественную воздушную сушку можно считать наиболее подходящей, lio этому способу пряжа, вывешенная на деревянных шестах на открытом воздухе, в ясную погоду, под влиянием лучей солнца и движения воздуха хорошо высушивается. Неудобство этого способа—’длительность, громоздкость и зависимость от погоды. Следующим по экономичности является способ сушки через использование тепла котельной. Для этого сушильню строят непосредственно над котельной в виде ряда этажей и подмостков со сквозным полом. В виду огнеопасности этот способ теперь воспрещен законом. В фабричных условиях сушка пряжи производится гл. образом при помощи специальных сушилок. Сушилки бывают ба рабанные, канальные и камерные. Барабанные сушилки состоят из 13 цинковых вращающихся паровых барабанов. Во время вращения барабанов вокруг них и между ними проходят мотки сырой пряжи, соединенные между собой медными прутьями. Недостатки этой сушки: значительный расход пара, трудность и дороговизна устройства, риск попортить товар излишней i° барабанов. Канальные и камерные сушилки производят искусственную сушку пряжи продуванием теплого воздуха. В канальных сушилках высушиваемая пряжа движется навстречу сухому теплому воздуху, вдуваемому вентилятором. При сушке в.камерах пряжа остается неподвижной, но меняется очередь поступления воздуха из одной камеры в другую, что в общем и создает систематич. сушку. Одна и та же пряжа после сушки” ее различными способами приобретает различные свойства. После барабанов она получается грубой, из сушилок она выходит нежной, а из каналов и камер—среднего достоинства. Предельной ί° воздуха при сушке в каналах и камерах считается 50°. После удаления излишней влаги из середины пряжи наружная сторона ее становится жесткой и ломкой. Выставленная наружу пряжа поглощает 5—8% влаги. Для смягчения пряжи ее поливают водой и переворачивают в штабелях, а затем развешивают в сарае со сквозными стенками и крышей, поддерживая там воздух влажным и холодным. Хорошим способом охлаждения пряжи является расстилка ее на холодном полу, покрытом цыновка-ми. С целью умягчения высушенной пряжи прибегают иногда к механич. воздействию на нее при помощи мягчильных машин, на которых или закручивают ее сначала в одну сторону, потом в другую, или яте разминают на барабанах особыми вилками. Кроме мягчения пряжу и нитку подвергают еще белению и крашению. Иногда применяется варка в котлах со щелочами для придания пряже блеска. Для придания глянца нитку на специальных лощильных машинах обрабатывают с применением воска и других лоснящих веществ.

Мокрая пряжа после сушки пакуется в 20-фн. пачки ручным способом или на специальных прессах. Десяток таких пачек пакуется в 5-пд. кипу. Сухая пряжа пакуется полной длиной в юмы весом в 1 пд.Пять таких юмов дают 5-пд. кипу. Нитка пакуется в пачки 20-фн. веса. Такая паковка дает возможность по числу талек в 1 пд. сразу определять № пряжи и приблизительно ее качество. В действительности наблюдаются отклонения от этого, и иногда число талек в 1 пд. не соответствует обозначенному №. Поэтому в правильно организованном льнопрядильном производстве должен вестись каждодневный контроль вырабатываемой пряжи. Этот контроль сводится главн. образом к испытанию пряжи на номерность, на крепость и на крутку. Испытание на номерность производится путем ежедневного взвешивания одной или нескольких талек с каждого ватера. Иногда снимают катушку с ватера, перематывают ее на пробном мотовиле и путем взвешивания определяют №.

Нормальная влажность пряжи при испытании принимается в 8%. Крепость пряжи

Т. Э. m. XII.

11

определяется путем разрывания ее на специальных динамометрах, из которых лучшими считаются динамометры Шоппера. Чтобы получать сравнимые результаты, испытания пряжи на динамометре ведут при соблюдении ряда условий. Длина испытуемого образца между зажимами тисков принимается в 500 миллиметров; скорость движения тисков берется 240 миллиметров/мин; число испытаний делается не менее 10, и пряжа берется с двух концов по равному числу обрывов. Коэф. неравномерности определяется по ф-ле:,

_ Крбщ· среду· ~ К среди- лшн- ^qq

кобщ. среди-

где К—нагрузка в г. По коэф-ту неравномерности определяют качества пряжи.

Пряша очень ровная льняная—до 12%,

очесочная—до..

Пряша ровная льняная—12—15%, очесочная—до..

Пряша удовлетворительная—15—17%,

очесочная—до..

Пряша неровная—17% и выше, очесочная—до ..

10%

10—12%

12—15%

15% и выше.

Если умножить № испытуемой пряжи на среднюю величину разрывающего усилия по динамометру в г, то получим «добротность пряжи». Для льняной мокрой пряжи добротность колеблется в пределах 25 000— 27 000; для очесочной пряжи мокрого прядения она будет 20 000; для очесочной сухой 13 000—23 000. Испытание пряжи на крутку производится на небольшом приборе, называемом круткомером. При помощи этого прибора пряжа раскручивается, и по циферблату отсчитывается число кручений. Зная раскручиваемую длину пряжи, определяют число кручений ее на длине 1 дм. При сдачах определение качеств пряжи должно производиться после вылежки ее в течение суток при ί° 20°.

Льнопрядильная фабрика. Производство льняной пряши и ниток в фабричном масштабе, а следовательно и организация льнопрядильной фабрики, обусловливаются целым рядом факторов. При проектировании новой льняной фабрики необходимо прежде всего определить местоположение ее в зависимости от: 1) наличия воды; 2) транспортных условий; 3) сырьевых ресурсов; 4) топлива и электроэнергии; 5) наличия квалифицированной рабочей силы и возможности ее подготовки; 6) обеспеченности рабочих и служащих жилищной площадью; 7) условий сбыта продукции; 8) значения отдельных элементов—рабочей силы, сырья и топлива—в стоимости продукции; 9) характера предприятия (комбинации нескольких производств в одном предприятии) и его размера. При определении технология. части фабрики особенное внимание должен быть обращено: 1) на выбор сырья; 2) установление способа обработки сырого материала (составление плана обработки, выбор ассортимента машин, на которых должен обрабатываться материал); 3) выбор скорости движения главных органов каждой из машин; 4) установление теоре-тич. и практич. производительности каждой из машин и коэф-та использования машины; 5) определение % угара при каждом переходе; 6) определение числа машин, необходимых для производства заданного количества пряжи, и расчет потребного количества сырья; 7) определение размеров вспомогательных приспособлений производства.

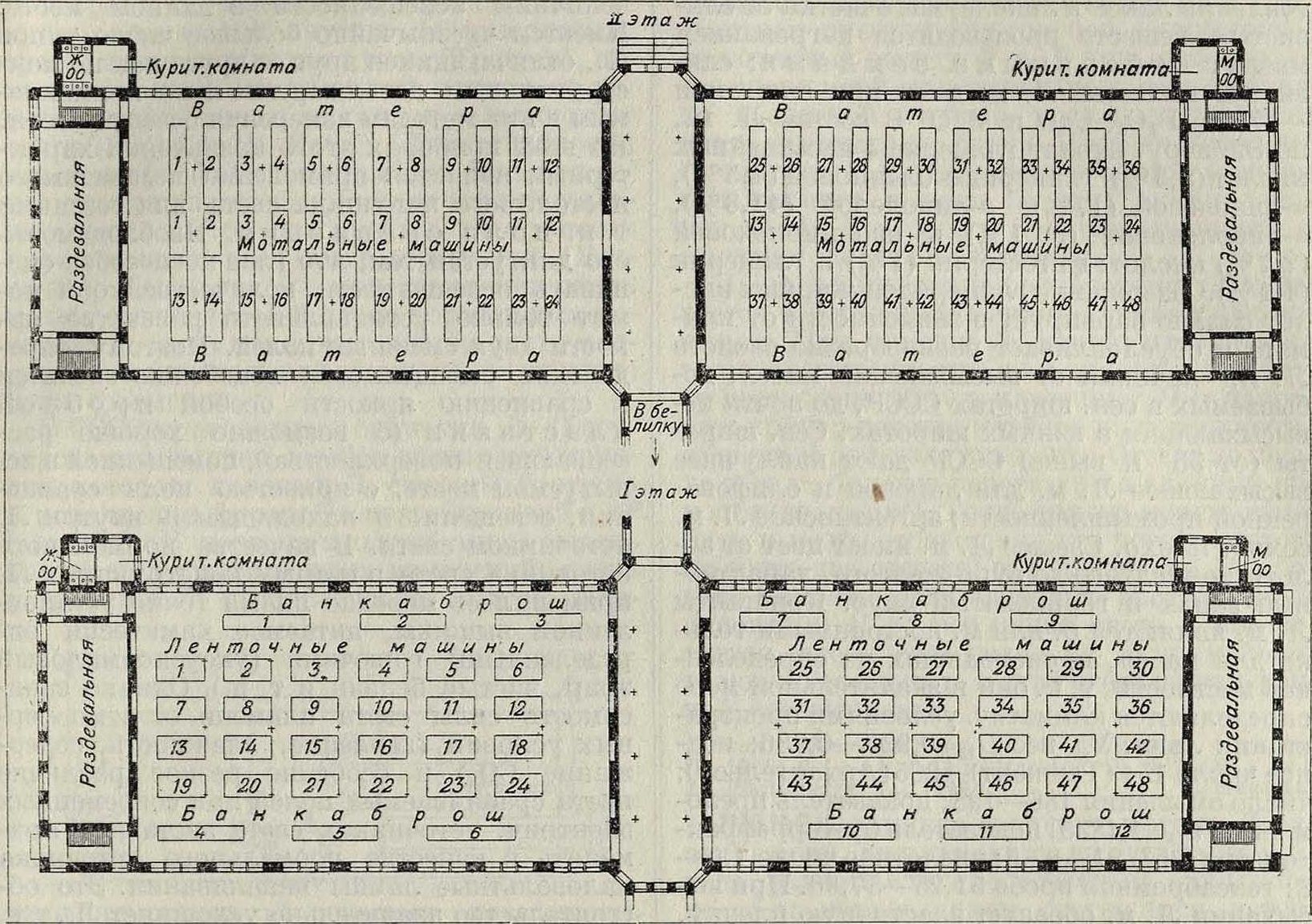

Примером рационализированной льнопрядильной фабрики является проект инж. И. Д. Зворыкина, в к-рый автор внес все возможные улучшения и достижения современной техники Л. Не вдаваясь в подробности технологич. расчета, отметим лишь основные моменты проекта. Льнопрядильня обслуживает ткацкую, приготовляя для нее льняную пряжу: №№ 30, 36, 40 и 46. Узкий ассортимент товара позволяет легко разрешить вопрос о строгой координации машин и работать товар без перезаправ на машинах, специализируя труд рабочего, повышая продуктивность и качество товара. Для выработки пряжи №№ 30 и 36 берут ватера размером 2V4x30 дм., 240 веретен с 7 000 об/м. Для пряжи №№ 40 и 46—ватера 2 х 2 U дм., 272 веретена с 7 500 об/м. Все ватера сист. Зворыкина—с подвесной рогулькой. Крутка для основы и утка берется равной 2. Кпд ватеров соответственно: 0,75; 0,77; 0,74; 0,76. Банкаброши для пряжи №№ 30 и 36—9х4х/я дм., 80 веретен с 500 об/м.; для №№ 40 и 46—8x4 дм., 80 веретен с 550 об/м. Вытяжка на ватерах принимается равной 11. Крутка ровницы принимается с коэф. 0,43. Мотовил берется 12 штук для каждого номера соответственно числу ватеров, по одному мотовилу двойному на два ватера, всего 24 мотовила. Мотовила разрезные по 15 шпилек каждое, с самостоятельным вращением и крестовой мотки без перевязки узлов. Получающееся из указанного расчета количество машин приведено в таблице 1.

Таблица 1.—Число машин на льнопрядильной ф-к е по проекту Зворыкина.

| Название машин | № пряжи | Всего | |||

| во | 36 | 40 | 46 | ||

| Ватера. | 12 | 12 | 12 | 12 | 48 |

| Банкаброши. | 3 | 3 | 3 | 3 | 12 |

| Мотовила. | 6 | 6 | 6 | 6 | 24 |

| Ленточные машины. | 12 | 12 | 12 | 12 | 48 |

| Тяжелые раскладки | 3 | 3 | 3 | 3 | 12 |

| Перегонные машины | 3 | 3 | 3 | 3 | 12 |

Машины располагают т. о.,чтобы создать ход производства по принципу непрерывного потока при механизации передачи полуфабриката (фигура 17 и 18). Достигается это след. обр. Ф-ка получает из центральной чесальной лен, к-рый завозится снаружи фабричного двора в кладовую. На моторной тележке по рельсовому пути лен подается в рядом стоящий одноэтажный корпус раскладочных машин. Тяжелые р а с к л а д к и, обращенные столами к середине корпуса, выпускают

□.□□Л D.0 □□□.□ ап

Раскладки Перег. м-ны

□Л 0ШПтмм

Фигура 17.

ленту по направлению к стенам. Дублирки, обращенные выпусками к середине корпуса, принимая ленту с тяжелых раскладок, выпускают ее к середине корпуса. После подбора тазов для ставки лента на механизированных тележках по однорельсовому пути направляется в 1-й этаж правого и левого крыльев двухэтажного прядильного корпуса, где ленточные машины расположены одна за другой. Банкаброши (по 6 в каждом крыле) расположены вдоль корпуса на расстоянии 2 метров от стен. Катушки с ровницей укладывают в ящики-этажерки, помещенные против банкаброша у наружной стены корпуса. Эти ящики-этажерки механич. способом поднимают во 2-й этаж, где над банкаброшем и поперек его стоят обслуживаемые им 4 ватера. Ватера расположены в обоих крыльях 2-го этажа на расстоянии 2 At от стен. Между ватерами в средней части корпуса располагают мотовила. Катушки с ватеров передаются непосредственно съемщиками на рядом стоящие мотовила. Каждая сторонка мотовила состоит из 2 частей, имеющих самостоятельное движение, и работница (моталка) подматывает по одной сторонке рядом стоящих ватеров. К готовому съему моталка привешивает свой № и № пряжи и набрасывает съем на конвейер, расположенный между мотальным станком и ватером. Конвейер доставляет пряжу в центральный поперечный коридор фабрики, где пряжа принимается и сортируется. Далее пряжа механич. способом проходит отделку, поступает в ткацкую, откуда в виде полотна проходит отделку и передается в кладовую. Организация производства должна предусматривать минимум запаса полуфабриката в· производстве, быстроту процесса без вредных влияний на качество товара, наибольшую утилизацшо сырья, минимум брака полуфабрикатов и окончательной продукции, максимум экономии подсобных материалов, сокращение учетного аппарата, наилучшие условия труда рабочих, усиленный технич. надзор и минимум! ослабления волокна при его облагораживании. Все это вместе взятое дает основание рассчитывать на снижение себестоимости товара на 40—45%.

Примером координации машин льняной системы может служить следующий расчет, к-рый произведен для ровницы, идущей на изготовление пряжи № 30. Система, на которой будет готовиться ровница, состоит из следующих машин: тяжелой раскладки, дублировоч-ной, трех ленточных и банкаброша. Вытяжка на ва-

Фигура 18.

тере: - =к8,53. Номер ровницы равен——=3,51.

151,2 8,5о

Крутка=0,93. Спецификация машин и план прядения фабрики приведены в таблице 2.

Таблица 2.—С п е ц и ф и к а ц и я машин и план прядения.

| Название машин | Головок | Впусков в головке | Выпусков в головке | Сложений | Вытяжек |

| Тяжелая раскладка | 1 | 4 | 2 | 2 | 20 |

| Дублировочная машина .. | 2 | 6 | 2 | 12 | 10 |

| l-я ленточная машина. | 3 | 8 | 1 | 8 | 10 |

| 2-я ленточная машина .. | 4 | 8 | 1 | 8 | и |

| з-я ленточная машина. | 5 | 8 | 2 | 4 | 12 |

| Банкаброш. | 12 | 8 | 8 | 1 | 13 |

В табл. 3 даны планы прядения различ. №№ пряши.

Имея вполне определенную спецификацию машин, практич. осуществление координации машин по данному плану прядения ведут за счет изменения числа зубьев ходовых шестеренок. Однако при координации машин могут встретиться такие случаи, когда увязка работы их влечет большие скорости органов, опасные для их целости. Это прежде всего сказывается на гребнях: они дают такое число ударов, к-рое уже является для них опасным; имеется целый ряд изобретений по устройству аппаратов, которые на существующих ленточных машинах давали бы возможность увеличивать скорость, доводя число ударов гребней.до 300—350 в мин.

Лит.: Чиликин Η. М., Лен ильнопрядильное производство, Основы технологии льна, М.—Л., 1926; Лбов А. Г., Прядение льна, Ив.-Вознесенск, 1927; Угаров А., Механич. обработка и прядение льна и оческов, М., 1902; К о б и н А. А., Процессы льнопрядения, М., 1922; Carter Н. R., The Spinning a. Twisting of Long "Vegetable Fibres, 2 ed., L., 1919;

Таблица 3.—Планы прядения различных №№ очесочной и льняной пряши.

| Пряжа | Характер | К к се | « к

<ΰ м го |

i к

gg |

is

R Η |

а к | сё

S3 |

Он

СV |

| № | работы | и р | ?S | «Я | 3 °

Рн |

<гЗ | ||

| т-ч Е- | OJ Е* | ^ н | Ю Ен | W о | W | |||

| 10 очес. | ( Вытяжки | 5 | 5 | 1 г | ||||

| Сложения | 3 | 4 | — | — | — | /5 | 5,5 | |

| 16 » | 1 Вытяжки | 4,5 | 4,5 | 5 | _ | _ | и | 5,5 |

| 1 Сложения | 4 | 4 | 2 | — | — | /5 | ||

| 20 » | ) Вытяжки | 4,5 | 5 | 5 | _ | __ | i, | 5,5 |

| 1 Сложения | 4 | 4 | 2 | — | — | г | ||

| 24 » | Вытяжки ( Сложения | 5

4 |

5

4 |

5,5

2 |

— | — | }6 | 5,5 |

| 30 » | Вытяжки | 5 | 5,5 | 6 | _ | - - | ||

| Сложения | 4 | 4 | 2 | — | — | г5 | ||

| 26 ЛЬН. | ) Вытяжки | 6 | 6 | 6 | 6 | _ | й | |

| 1 Сложения | 6 | 4 | 4 | 2 | — | г | ||

| 30 » | 1 Вытяжки | 6 | 6 | 6 | 6 | _ | lg | 8 |

| 1 Сложения | 4 | 4 | 4 | 2 | — | г | ||

| 40 » | ( Вытяжки | 6 | 7 | 7 | 8 | _ | *6 | 8 |

| Сложения | 8 | 4 | 4 | 2 | — | i6 | ||

| 60 » | Вытяжки 1 Сложения | 7,5

8 |

7,5

4 |

8

4 |

8

2 |

_ | lg

/6 |

8 |

| 80 » | 1 Вытяжки | 6 | 7 | 7 | 7,5 | 8 | 6 | 8 |

| Сложения | 8 | 4 | 4 | 4 | 2 | ~ |

Carter Н. R., Modern Flax, Hemp. a. Jute Spinning a. Twisting, 2 ed., L., 1925; Sharp P., Flax, Tow a. Jute Spinning, L., 1907. H. Чиликин.