> Техника, страница 59 > Магнитные материалы

> Техника, страница 59 > Магнитные материалы

Магнитные материалы

Магнитные материалы, группа ферромагнитных материалов (Fe, Ni, Со и сплавы с ними), технически применяемых в электропромышленности (электромашиностроение, постоянные магниты, кабельное дело, техника слабых токов и др.). * Различают

♦При характеристике материалов применены обозначения: μ—магнитная проницаемость, κ—магнитная восприимчивость,/^,— начальная магнитная проницаемость, μγγιαχ—максимальная магнитная проницаемость; Нс—коэрцитивная сила Вг и βν—остаточная индукция в замкнутой и разомкнутой магнитной цепи, BS=B-H—внутренняя индукция при насыщении, Q/,—потеря на гистерезис, J—напряженность намагничения, ρ—удельное электрическое сопротивление, aw—ампер-витки. две резко отличающиеся группы материалов: парамагнитные и диамагнитные и как частный случай парамагнитных—ферромагнитные. Для диамагнитных J< О, для парамагнитных J> О, для ферромагнитных значение J очень велико. Соответственно для первых μ<1, κ<0, то есть, если диамагнитный материал помещен в магнитное поле, он намагничивается в направлении, обратном магнитному полю. Для пара- и. ферромагнитных материалов μ>1, и> 0, причем для последних μ значительно больше единицы. Технич. применение имеют почти исключительно ферромагнитные материалы. В свою очередь ферромагнитные материалы можно разделить на магнитно-твердые, которые имеют относительно меньшую μ, но после намагничения устойчиво сохраняют магнетизм, и на магнитномягкие, которые намагничиваются более легко, но магнетизм их неустойчив и под влиянием внешних магнитных полей небольшой величины они легко перемагничиваются. К. магнитно-мягким материалам относятся: Fe и сплавы с ним при небольшом содержании примесей, Ni, Со, а также никелевые и кобальтовые сплавы с Fe. Главными представителями магнитно-твердых материалов, имеющих практическое применение, являются магнитные стали в закаленном состоянии, идущие на приготовление постоянных магнитов.

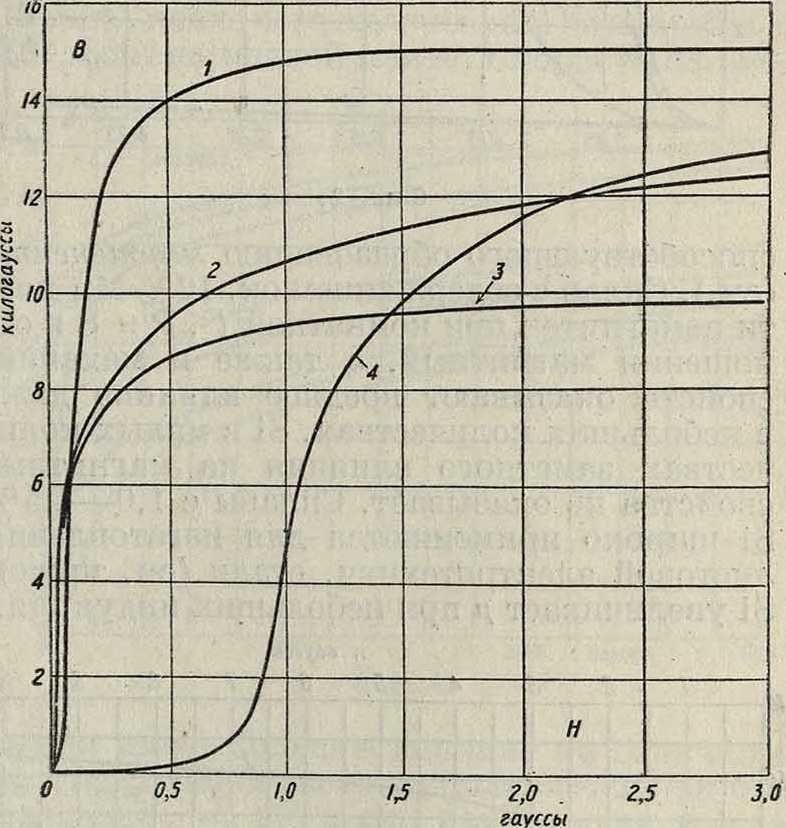

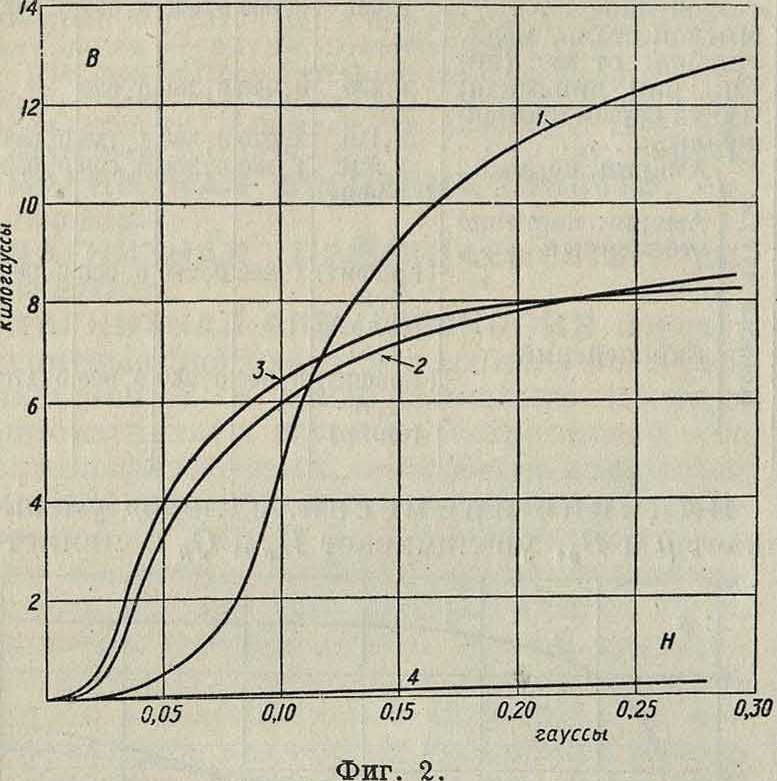

Железа и сплавы с ним. Практически М.м. всегда представляют собой рплавы железа •с тем или иным количеством неизбежных примесей. Наиболее чистым железом являются электролитическое и особенно плавленное и отожженное в вакууме. Иенсену за последнее время (1928 год) удалось получить исключительно чистое электролитическ. Fe, плавленное и отожженное в вакууме, содержащее лишь несколько тысячных долей процента углерода и следы S, Р, Si, Μη и О, •обладающее очень высокими магнитными свойствами [*]. Магнитные характеристики этого железа приведены в таблице 1, а также на фигуре 1 и 2 (где кривая 1—электролитич. Fe, отожженное в вакууме, 2—гиперник.З— пермаллой, d—железо Armco). Из промышленных сортов Fe наилучшими мг гнитными свойствами обладает американское Armco

Таблица 2,—С о д е р ж а н и е примесей в различных сплавах железа в %.

Сплавы железа

Si

Μη

Железо Armco. Шведское железо древесноугольное, не отожженное.

Мягкая сталь, медл. охлажд. от 930° (литая, или динамная) Чугун серый неотож-

женный.

/Америк, черный.

Америк, частично отбеленный.

Европейский

0,011

0,230

3,110

2,320

(графит)

2,23

(графит)

0,18

(связ.)

1,16

(графит)

1,10

(связ.)

Сл.

0,017

0,006 0,030

0,040

3,270

1.160

0,180

0,560

0,300

0,280

0,008

0,099

0,030

1,150

0,090

0,032

0,002

0,061

0,050

0,069

0,176

Влияние примесей. Углерод уменьшает μ и Bs, увеличивает Н0 и Qh и являет-

Фигура 1.

ся наиболее вредной примесыо для магнитно-мягких материалов. Подобное же влия-

Т а б л. 1.—М агнитные характерно

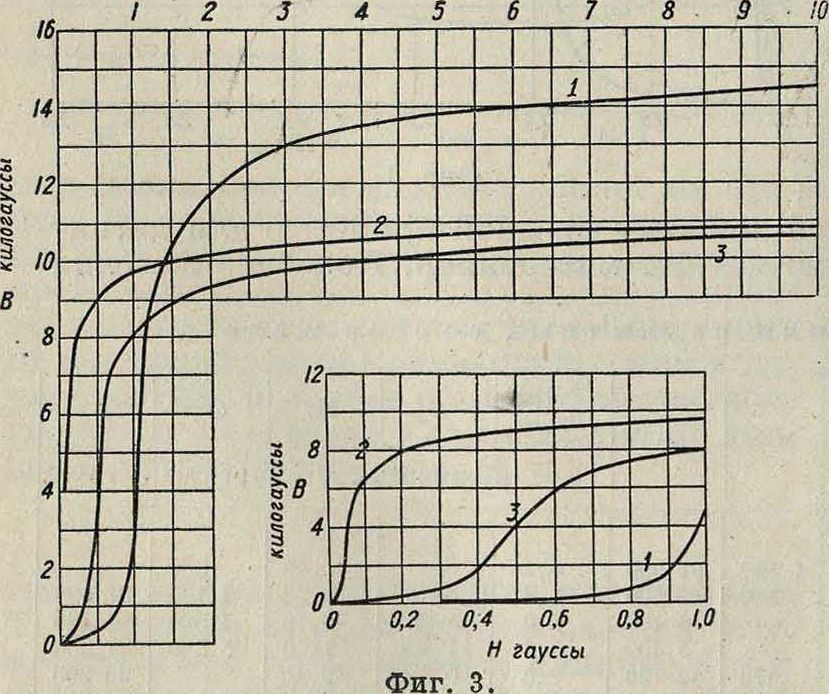

Iron, изготовляемое в мартеновских печах. Количество примесей в нем ок. 0,16%. Характеристики см. табл. 2, а также фигура 1— 3 (на фигура 3 кривая ί—железо Armco, 2— 78,5%-ный пермаллой, закаленный на воздухе, 3—то же, отожженный).

Т. Э. m. XII.

тики различных сортов железа. ние оказывает и кислород. Для магнитнотвердых материалов известное количество С необходимо, так как он придает магнитную устойчивость материалу. Марганец, в небольших количествах (ок. 0,5%), добавляемый к металлу как раскислитель, оказы-

U

| Сплавы железа | μ | μ0 | II при

μ·ηιαχ |

вг | Нс | Qh | в» |

| в | гауссах | эрг/cjn3 | в гаус. | ||||

| Электролитическое, отожженное в вакууме []. | 1 150 | 61 000 | 0,14 | 0,09 | 300 | ||

| Железо Armco I1] | 250 | 7 000 | 1,3 | — | 0,72 | 2 100 | 21 600 |

| Шведское железо, древееноугольное, отожженное [8] | — | 6 400 | 1,0 | 9 859 | 0,76 | 4 500 | 21 180 |

| То же, не отожженное 1*].. | — | 5 400 | 1,6 | И 400 | 1,С6 | 5 800 | 21 200 |

| Мягкая сталь, медленно охлажденная от 930° L8]. | 170 | 2 180 | 2,5 | • 10 600 | 2,40 | — | 20 900 |

| Трансформаторная листовая сталь [*].. | 450 | ч ·7 500 | 0,8 | 7 830 | 0,47 | 2 500 | 19 000 |

| Серый чугун не отожженный [8].. | 70 | 240 | 21,0 | 5 400 | 11,4 | — | 16 420 |

| Серый чуггн отожженный [!].. | 180 | 620 | 4,8 | 5 300 | 4,6 | 16 750 | |

вает благоприятное действие, освобождая железо от растворов окисей железа, вредных для магнитно-мягких материалов. Как немагнитное вещество, он в то же время понижает μ и Bs, увеличивает IIс и Qh. Для некоторых сортов магнитно-твердых материалов умышленно добавляют до 4—5% Мп,

способствующего образованию мартенсита (смотрите). Сплав с содержанием ок. 12% Мп почти немагнитен при комнатной ί°. Р и S в отношении магнитных, а также и механич. свойств оказывают вредное влияние даже в небольших количествах. Si в малых количествах заметного влияния на магнитные свойства не оказывает. Сплавы с 1,0—4,5% Si широко применяются для изготовления листовой электротехнич. стали (смотрите ниже). Si увеличивает μ при небольших индукциях а гауссы

(до 11 000 гауссов) и уменьшает при более высоких. Насыщение также падает с увеличением Si, ρ увеличивается. Сплавы с содержанием Si больше 4,5% практич. применения не находят. Влияние А1 на магнитные свойства подобно Si: Я„, Qh и Bs уменьшаются, ρ увеличивается. W, Сг, Мо и Со добавляют при изготовлении стали для постоянных магнитов. Со и Ni в больших ко личествах в сплавах с железом обусловливают исключительно ценные магнитные свойства (смотрите Нинель и Кобальт), в малых количествах примеси их не оказывают благоприятного влияния.

Углеродистые сплавы железа. Практически находят наибольшее применение нижеследующие сорта.

1) Литая, или динамная, сталь, для ярм электрическ. машин. Более мягкие сорта содержат до 0,15% С, более твердые— до 0,25% С, остальных примесей не больше 1%. В табл. 3 даны их характеристики по· немецким нормам [2]. Удлинение относится к образцам длиной I=5,G5 |/£в миллиметров, где S— сечение образца в миллиметров2·.

Таблица 3,—X а р а к т е р и с т и к и литой (ди-намной) стали.

| Механич. свойства | Магн. индукция при | |||

| Вр. сопр. на раст., кг/мм2 | Удлин. в % | 25 aw/сл» | 50

aw/см |

100

aw/см |

| 38

45 |

20

16 |

1 14 500 | j- 16 000 | } 17 500 |

2.) Кованые стали с разным содержанием С применяются гл. обр. в динамостроении. Кованая сталь более однородна: и обладает лучшими магнитными свойствами по сравнению с литой. В табл. 4 приведены характеристики типичных кованых сталей в отожженном состоянии. Удлинение-и ударная работа даны для образцов, вырезанных в продольном направлении.

Таблица 4.—Характеристики кованых сталей.

| Хим. сост., механич. свойства и магнитная индукция | Образцы стали | ||

| 1 | 2 | 3 | |

| Хим. сост. | |||

| с.. | 0,12 | 0,25 | 0,35 |

| Мп.. | До 0,6 | До 0,6 0,2—0,35 | До 0,6 |

| Si.. | 0,2—0,35 | 0,2—0,35 | |

| Механич. свойства | |||

| Предел текуч., кг/ммй. | 18—20 | 22—25 | 28—30 |

| Врем. сопр. на рас- | |||

| тяш., кг/мм·.

Удлинение, %. |

34—42 | 40—50 | 50—60 |

| 24 | 24 | 22 | |

| Удары, работа, кгм/см2 | 10 | 8 | 6 |

| Магнит, индукция при: | |||

| 25 aw/см. | 15 000 | 15 000 | 14 500 |

| 50 ». | 16 500 | 16 500 | 16 000 |

| 100 ». | 18 000 | 18 000 | 17 500 |

3) Легированные конструкционные стали применяются в тех случаях, когда от изделия требуется большая механич. прочность и хорошие магнитные свойства. В табл. 5 даны характеристики легированных сталей [2]. Механич. свойства относятся к продольным образцам, удлинение—к образцам длиной i=5,65 VS в миллиметров, где S—сечение ооразца в жм2.

Чугун как М. м. не представляет большой ценности вследствие сравнительно низких магнитных свойств. Достоинство его— низкая стоимость и легкость отливки сложных форм. Магнитные свойства в сильной степени зависят от хим. состава и обработки. Практически находит применение лишь

| Хим. сост., мех. свойства и | О б р | аз цы с т | Л и | ||

| магн. индукция | 1 | 2 | 3 | 4 | 5 |

| Химический состав | |||||

| 0,3—0,4 | 0,3—0,4 | 0,25—0,35 | 0,3—0,35 | 0,3—0,35 | |

| Ni | 1—1,5 | 2—3 | 3.5—4,5 | 2 | 3 |

| Сг | До 0,3 До 0,6 | ДО 0,5 | ДО 0,5 | До 1,0 | до ι,ο |

| Мп | До 0,6 | До 0,6 | До 0,5 | До 0,5 | |

| Si | 0,2—0,35 | 0,2—0,35 | 0,2—0,35 | 0,2—0,35 | 0,2—0,35 |

| Механические свойства Предел текучести, кг/мм2. | 35—40 | 35—45 | 40—50 | 45—50 | 50—55 |

| Врем. сопр. на растяж., кг/jiut2 | 60—70 | 60—70 | 60—75 | 60—75 | 65—75 |

| Удлинение, % .. | 22—20 | 22—20 | 22—18 | 22—20 | 20—18 |

| Ударная работа, кгм!смг. | 8—16 | г-10 | 8—12 | >10 | >10 |

| Магнитная индукция при: | |||||

| 25 aw/ом.. | 14 000 | 14 000 | 14 000 | 14 000 | 14 000 |

| 50 » .. | 16 000 | 16 000 | 16 000 | 16 000 | 16 000 |

| 100 » .. | 17 000 | 17 000 | 17 000 | 17 000 | 17 000 |

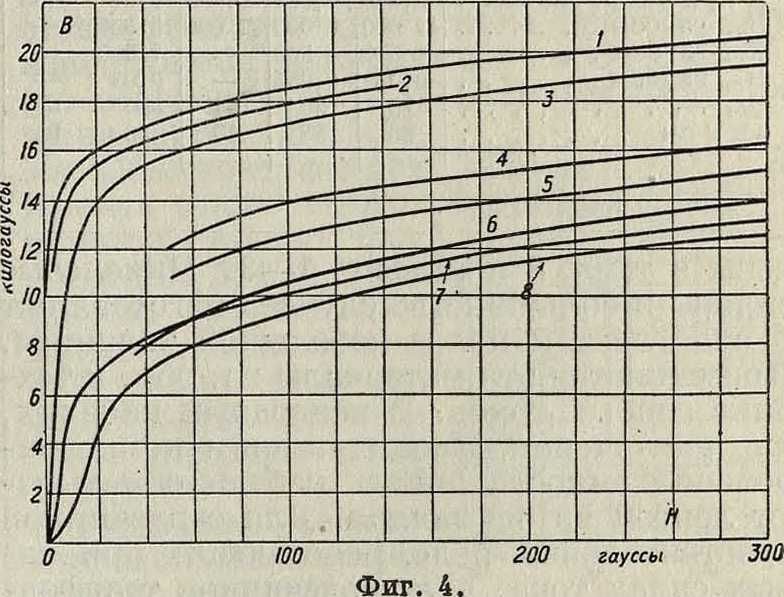

серый чугун. Химич. состав и магнитные характеристики даны в таблице 1 и 2 и на фигуре 4, где кривая 1—электролитич. Fe, отожженное в вакууме; 2—железо Armco; 3— мягкая сталь; 4—ковкий чугун американский черный; 5—то же, частично отбеленный; 6 — ковкий чугун европейский; 7 — обычный серый чугун отожженный; 8—то же неотожженный. Ковкий чугун разделяется на европейский и американский. Последний разделяется на два сорта: черный и частично отбеленный. Европейский чугун мало отличается от обычного серого чугуна. Наилучшими магнитными свойствами обладает черный американский. Магнитные свойства зависят от толщины стенок изделия—чем тоньше стенки, тем лучше свойства. Хим. сост. его дан в таблице 2; магнитные характеристики приведены в таблице 6 и на фигуре 4 [8].

Таблица 6. —Магнитные характеристики ковких чугунов.

| Наименование | Вг 1 Нс | |

| в гауссах | ||

| Американский черный.

» частично отбелен. Европейский, 1 раз отожженный. |

6 500 6 250 6 100 | 1,30

1,87 8,50 |

Никелевые сплавы. Сплавы с большим содержанием никеля, выше 30%, получили название пермаллоев (Permalloy) и как разновидности — му металл, гиперник (Mumetal, Hypernik). Сплавы эти характеризуются высокой магнитной проницаемостью в области слабых магнитных полей и малыми потерями на гистерезис. Сплавы приготовляют в печах высокой частоты, применяя электролитические Ni и Fe. Наиболее ответственной операцией является термин, обработка, которую следует проводить с изделиями в готовом виде, т. к. всякая механич. обработка сильно ухудшает магнитные свойства. По данным Эльмена [4] наилучшие магнитные свойства обнапу-живаются после двойной термин сксй обработки: нагрев в электрич. печи при ί° 900— 1 000° в течение 1 часа; охлаждение вместе с печью до комнатной 1° со скоростью ок.

1,5° в минуту в интервале 700—400°; затем вторичное нагревание при 600° в течение 15 мин., после чего охлаждение со скоростью 20° в ск. на медной плите. Скорость охлаж

дения имеет большое влияние на величины ι“ο и Pmw Наибольшая μ0 получается при охлаждении ок. 20° в ск., наибольшая μηαχ—· при охлаждении 80° в ск. Наиболее высокие магнитные свойства имеет сплав с 78,5% Ni. Примерный хим. состав пермаллоя приведен в таблице 7.

Таблица 7.—Примерный химический со став пермаллоя (в %).

| Ni | Ее | с | S1 | S | МП | Со | Си | Р |

| 78,23 | 21,35 | 0,04 | 0,03 | 0,035 | 0,22 | 0,37 | 0,1 | Следы |

Появившийся за последнее время в Англии (International Standard Electric Corporation) сплав под названием пермаллой «С» (хим. сост. не указан) в отношения магнитных характеристик подобен сплаву с 78 % Ni. Магнитное насыщение его несколько меньше. Термическ. обработка значительно проще— нормальный процесс обжига. Сплав с 50% Ni также не требует сложной термин, обработки. Наилучшие результаты получаются при нагревании в атмосфере водорода при 1 000—1 200э. Электрич. сопротивление выше, чем у сплавов с более высоким содержанием Ni. В Америке этому сплаву присвоено название Hypernik Г1].

Английский сплав муметалл, хим. состава: 74% Ni, 20% Fe, 1% Μη, 5% Со, характеризуется высокой μ в слабых магнитных полях, малыми потерями на гистерезис и

*14

относительно большим электрич. сопротивлением. Му металл изготовляется фирмой The Telegraph Construction & Maintenance Co., London. Tot же фирмой изготовляется сплав рометалл, обладающий исключительно высоким ρ. Проницаемость его меньше, чем муметалла. Добавление некоторых немагнитных элементов к никелевым сплавам, особенно Сг и Мо, повышает μ в слабых полях, но уменьшает Bs и μ^χ. Примером может служить сплав мо-пермаллой, содержащий 3,5% Мо и 78,5% Ni. Для этого сплава μ0 достигает 21 000, для пермаллоя же с 78,5% Ni μ0=9 000. Магнитные характеристики никелевых сплавов приве-

Т а б л. 8.—X арактеристики сплавов Fe с Ni.

| Магнитные характеристики | Пермаллой, 78,5% Ni | Пермаллой «С» | Муметалл | Типерник, 50% Ni | Рометалл |

| . | 9 000 | 6 000 | 7 500 | 3 000 | 1 100 |

| Vm.ax.. | 87 000 | 100000 | 61 000 | 70 000 | 4 700 |

| Н при μ-max, гауссы. | 0,058 | 0,035 | 0,055 | 0,07 | 0,60 |

| В„ гауссы. | 12 000 | 9 000 | 12 000 | 15 500 | — |

| Вг, гауссы. | 4 500 | 4 500 | — | 7 300 | — |

| Яс, гауссы. | 0,05 | 0,035 | — | 0,05 | — |

| Qht.. | 73 | 50 | 64 | 200* | — |

| ρ В 2-СМ.. | 20 | 55 | 45 | 46 | 94 |

* При 10 килогауссах. дены в таблице 8 и на фигуре 1—3. Никелевые сплавы в большинстве случаев изготовляют в виде лент и полос небольшой толщины. Применяются эти материалы гл. обр. в технике слабых токов. В подводных кабелях, для увеличения самоиндукции и компенсирования емкости линии, кабели обматывг-ют лентой из пермаллоя. Для сердечников чувствительных реле, работающих при малых силах тока, для сердечников телефонных трансформаторов, для первоклассных измерительных трансформаторов применяют вышеописанные никелевые сплавы. Для

Н гауссы

сердечников индукционных катушек в те-лефонных линиях применяют порошкообразный пермаллой, спрессованный с изоли рующей массой [6]. Преимущества этих сплавов по сравнению с железом непосредственно вытекают из их магнитн. характеристик.

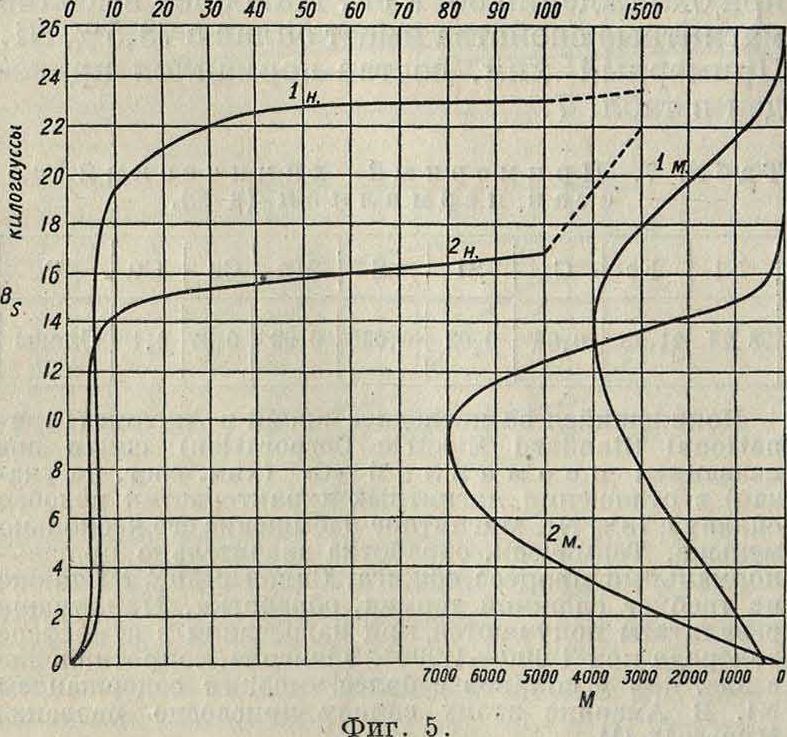

Кобальтовые сплавы. Наиболее интересны сплавы с 50% Со и 50% Fe. Проницаемость при индукциях ниже 1 000 и выше 13 000 гауссов больше, чем у лучшего промышленного железа Armco [4]. На фигуре 5 даны основные кривые намагничения (1и. и 2„.) и кривые магнитной проницаемости (1я. и 2М ) для кобальтового сплава и для железа Armco (кривая 1—сплав 50% Fe, 50% Со; кривая 2—железо Armco). Сплавы с содержанием Со от 10 до 35% в закаленном состоянии применяются для изготовления постоянных магнитов.

Сплавы Ni-Co-Fe. Этим сплавам присвоено название перминваров (Permin-var) [7]. Их отличительное свойство—постоянство μ в слабых полях и исключительно малые потери на гистерезис при малых индукциях. Примерный хим. сост.: 45% Ni, 25% Со, 30% Fe, <0,03% С, -0,1% Si; S и Р—следы. Плавка и термин, обработка такие же, как и для никелевых сплавов. Кроме двойной термин, обработки (смотрите выше) применяют еще третью—нагревание в течение 24 ч. при 425°. Гистерезисный цикл такого сплава резко отличается от нормального, Вг имеет незначительную величину. В табл. 9 даны потери на гистерезис для разных Втах и различной термин, обработки.

Таблица 9 .—3 н а ч е н и я Q;,. и Втах для сплава Ni-Co-Fe.

| Термическая обработка | Втах“

гауссы |

Qh,

эрг/см“ на 1 ц/ск. |

| Отожженный..|

Отожжен, и закален, на воздухе. | Нагретый при 425° в течение 24 ч. j 1 |

570 974 5 050 568 993 5 010 600 1 003 4 950 | 0

15,65 1 185 18,7 57 850 0 15,27 1 736 |

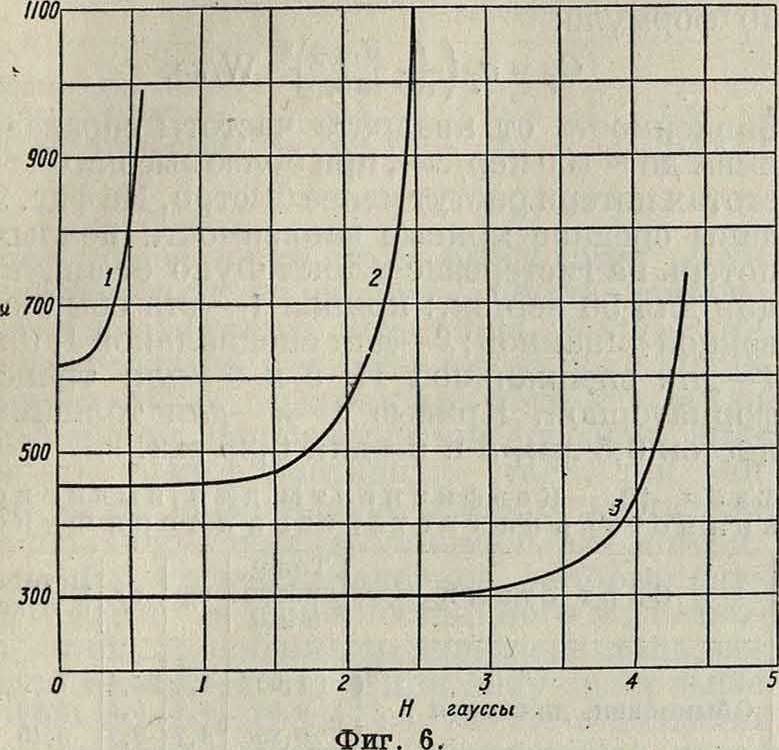

Па фигура 6 дана кривая μ—/(Н) для пермин-вара (кривая !—перминвар, закаленный на| воздухе; 2—отожженный; 3—при продолжи-j тельном нагревании при 425°).

Сплавы Ni-Cu-Fe в известных пропорции ях имеют низкую температуру магнитного превращения (становятся немагнитными). Примерный хим. сост.: 66,5% Ni, 30% Си, 2,2% Fe, прочих примесей 1,3%. Изменяя содержание Си в пределах 30—40%, можно получить сплавы с разными t° магнитного превращения от +95° до +20°. Между μ и темп-рой в пределах +15°-F+70° существует прямолинейн. зависимость. Эти сплавы носят название термал л ой (Thermalloy) или кал маллой (Calm alloy) и применяются для специальных шунтов для постоянных магнитов с целью компенсации температурных влияний на магнитные свойства магнитов.

Сплавы Гейслера представляют интерес в том отношении, что соединения немагнитных элементов Си, Мп и А1 образуют сплавы с доста~очно заметными магнитными свойствами. Из вышеуказанных трех эле-

ментов А1 метров б. заменен другим, даже диамагнитным Bi, и сплав не теряет ферромагнитных свойств. Темл-ра магнитного превращения, когда материал становится немагнитным, лелсит в пределах между 350° и

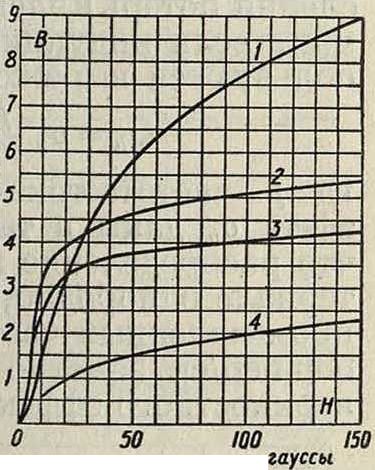

комнатной t°. На фигуре 7 даны основные кривые намагничения для двух сплавов Гей-слера: кривая 3—для нековкого сплава с хим. сост.: 61,5% Си, 23,5% Мп, 15% А1, 0,1% РЬ; кривая 4—для ковкого сплава с хим. сост.: 75,6% Си, 14,25% Мп, 10,15% А1 [8]. На той же фигура 7 для сравнения приведены кривая намагничения для сплава Со (кривая 1) хим. сост.: 96% Со; 0,8% Ni; 0,9% Fe; 1,4% С; 0,25% Μη; 0,4% Si и кривая для сплава Ni (кривая 2).

Листовая электротехническая сталь [13, 14, 15, 16> 171 широко применяется для всевозможных электромагнитных механизмов и гл. обр. в тех частях, которые служат для проведения переменного магнитного потока. Примерный хим. сост. в % для четырех наиболее распространенных сортов приведен в таблице 10.

Таб л Л 0.—X и м и ч е с к и и состав листовой электротехнической стали.

| Сорт стали | С | Мп | Р | s | Si |

| Обыки. динамная. | 0,085 | 0,35 | 0,035 | 0,030 | 0,3—0,5 |

| Специальная I. | 0,080 | 0,28 | 0,035 | 0,030 | 1,1—1,2 |

| Специальная 11. | 0,065 | 0,20 | 0,025 | 0,020 | 2,0—2,5 |

| Трансформаторная | 0,060 | 0,12 | 0,015 | 0,008 | 4,0—4,5 |

Посторонние примеси, исключая Si, ухудшают магнитные свойства стали. Одной из ответственных производственных операций является термин, обработка. Материал, прокатанный в листы, обладает низкой магнитной проницаемостью и высокими потерями на гистерезис. Термин, обработка устраняет внутренние напряжения в материале, уменьшает содержание углерода и газов и улучшает магнитные свойства стали. Процесс этот заключается в продолжительном нагревании листов при 1°=~800° (зависит от сорта стали) и медленном охлаждении. При отжиге листы должен быть предохранены от окисления. Благоприятное действие на улучшение магнитных свойств оказывает отжиг в атмосфере водорода [9, 10]. Механическая обработка (прокатка, нарезание листов, штамповка) уменьшает μ и увеличивает Qh. Листы следует резать и штамповать острым инструментом. Влияние штамповки наиболее заметно сказывается при малых индукциях (до 10 килогауссов), и чем ^же штампованная часть,тем сильнее это влияние. Путем отжига после штамповки при ί° 700—800° можно целиком восстановить магнитные свойства материала [п]. Магнитные свойства листов, намагничиваемых вдоль направления прокатки, выше, чем в поперечном направлении [121. Для характеристики жесткости и способности к штамповке материал испытывают на изгиб. По стандарту ОСТ 377 полосы шириной 3 см, вырезанные вдоль листа, испытывают путем изгибания между губками тисков с закруглением радиуса 5 миллиметров. Динамная и специальная сталь толщиной 0,5 миллиметров должны выдерживать, до наступления первой трещины, не меньше 10 перегибов, трансформаторная толщиной 0,5 и 0,35 миллиметров—не меньше 2 перегибов. За один перегиб считается изгибание на 180°. Листовая электротехнич. сталь изготовляется в виде листов размерами 2х 1 метров и 1,5 х 0,75 метров (по стандарту ОСТ 377). Нормальная толщина листов 0,5 и 0,35 миллиметров. Обыкновенная динамная сталь изгото-_ вляется также тол- а шиной 0,75; 1,0; 1,5 и§

2,0 миллиметров. Для электро-| магнитн. механизмов," работающих при высоких частотах, применяют листовую сталь толщиной 0,07; 0,05 и 0,015 миллиметров. Магнитные свойства электротехнич. стали обусловливаются гл. обр. ХИ- Фигура 7.

мич. составом и тер-

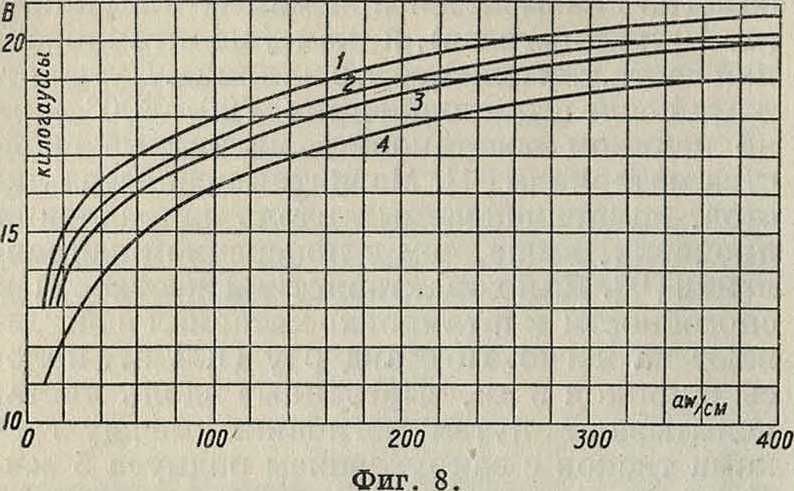

мич. обработкой. Магнитная проницаемость при одинаковом количестве примесей и надлежащей термич. обработке зависит от содержания Si. С увеличением содержания Si проницаемость при небольших индукциях (до 11 000 гауссов) увеличивается, при ббль-ших индукциях уменьшается. На фигуре 8 даны основные кривые намагничения для четырех наиболее ходовых сортов стали: кривая 1—для обыкновенной динамной; ,2—для специальной I; 3—для специальной II; 4—для трансформаторной. Начальная проницаемость увеличивается с увеличением Si и для разных сортов стали колеблется в пределах 150—500. Насыщениесувеличениемв!уменьшается. В табл. 11 даны величины насыщения для четырех сортов стали.

Таблица 11.—В ели чины насыщения для четырех сортов стали.

| Сорт стали | Bs (гауссы) | |

| Обыкновенная динамная. | 20 | 700 |

| Специальная I.. | 20 | 300 |

| Специальная II .. | 20 | 000 |

| Трансформаторная. | 18 | 900 |

Потери на гистерезис для данного сорта стали зависят от максимальной индукции и частоты перемагничивания. Потери, отнесенные к одному периоду, не зависят от частоты (примерно до 500 пер/ск.)· Изменение потерь в зависимости от индукции сле

дует показательному закону. Можно считать, что для индукций ниже 1000 гауссов потери изменяются пропорционально В2тах, для индукций 1 000—10 000 гауссов—пропорционально В1>втах, для более высоких индукций—В2тах и даже в более высокой степени (до В3тах), особенно для сильно кремнистых сортов стали. Практически при вычислении потерь в электромагнитных механизмах, если индукция выше 10 000 гауссов, пользуются выражением:

W/K3’

где /—частота тока в пер/ск.; значения ко-эф-та oh даны в таблице 12. Предполагается, что распределение магнитного потока в материале однородно, как это имеет место при промышленных частотах. Для частот выше 500 пер/ск. заметно сказывается явление поверхностного эффекта, вызывающего нерав

номерное распределение индукции в материале. Для одной и той же средней индукции потери больше при наличии такого эффекта. В данном случае для оценки поведения материала необходимы непосредственные измерения. Потери на токи Фуко для определенного сорта стали зависят от частоты тока, максимальной индукции, формы кривой индукции и толщины листов. Практически для определенной толщины листов и синусоидального изменения магнитного потока потери на токи Фуко вычисляются по формуле:

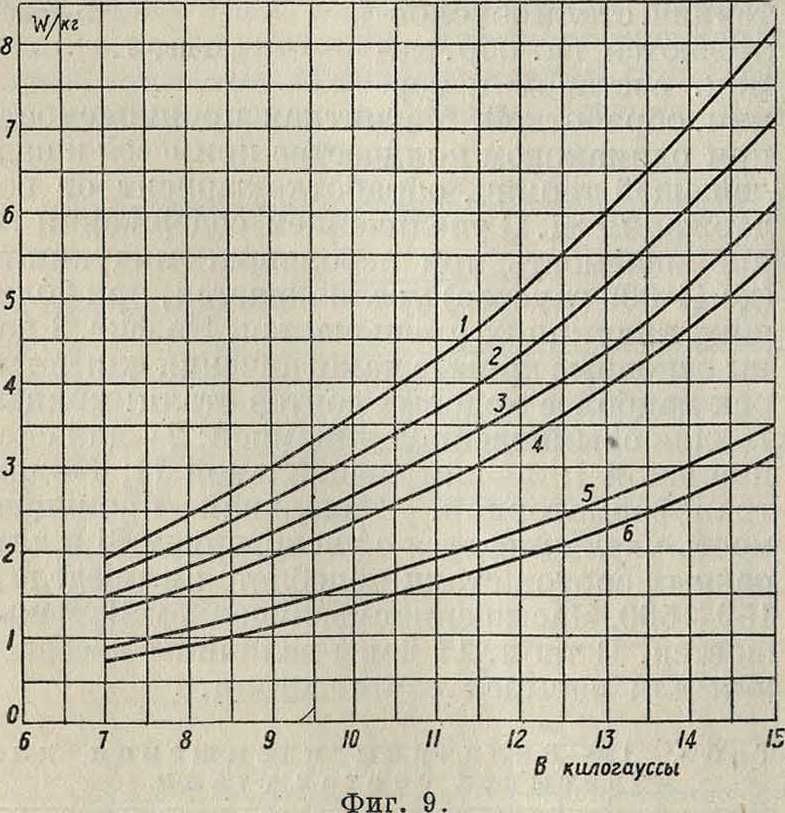

Qf = аТ (loo шж>)2 W^-Зависимость от квадрата частоты справедлива до ~ 100 пер/ск., при более высоких частотах потери растут менее быстро. На фигуре 9 даны средние кривые зависимости полных потерь на гистерезис и токи Фуко от индукции для 50 пер/ск.: кривая 1—для обыкновенной динамной; 2—для специальной I; 3 и

4—для специальной II; 5 и 6—для трансформаторной. Кривые 1—ί—для толщины листов 0,5 миллиметров, 5 и б—для 0,35 миллиметров.

Таблица 12. — Коэфициенты для вычисле-нияпотерьна гистерезиси гони Фуко.

| Сорт стали | Толщ, листов в миллиметров | °h | Of | Потери

В W/K2 |

| ί | 1,00 | 4,4 | 22,4 | 7,80 |

| Обыкновен. динамиая. 1 | 0,50 | 4,4 | 5,6 | 3,60 |

| ( | 0,35 | 4,7 | 3,2 | 3,15 |

| Специальная I. | 0,50 | 4,2 | 3,6 | 3,00 |

| Специальная II. | 0,50

0,50 |

3,6

3,2 |

3,3

2,9 |

2,63

2,33 |

| ί | 0,50 | 3,0 | 1,2 | 1,80 |

| Трансформаторная.. < | 0,35 | 2,5 | 1,0 | 1,50 |

| 1 | 0,35 | 2,4 | 0,6 | 1,35 |

С течением времени магнитные свойства листовой стали изменяются; Qh и Нс увеличиваются, Вг и μηιαχ уменьшаются. Этот процесс, называемый старением, ускоряется, если материал находится при повышенной ί° порядка 100°. Чем больше в стали Si, тем меньше старение. Для характеристики старения по стандарту ОСТ 377 предусматривается измерение полных потерь до и после нагревания стали при 100° в течение С00 ч. Процентное изменение потерь характеризует материал. Содержание Si~l% практически гарантирует сталь от старения (изменение потерь порядка 2—3%).

Нормы и выбор сорта листовой стали [18]. Стандартом ОСТ 377 нормировано 3 сорта листовой стали: динам-ная, специальная и трансформаторная. Указанные сорта в отношении магниты, свойств должны удовлетворять характеристикам, приведенным в таблице 13. Магнитная индукция для данных напряжений поля не должен быть ниже следующих величин.

Таблица 13.—М а г н и т н ы е характеристики листовой стали.

| Сорта стали | Магнитная индукция в гауссах для:. | |||

| 25

aw/CAt |

50

aw/cjvt |

100

aw /см |

300

aw/CwVt | |

| Дипамная.

Специальная. Трансформаторная. |

15 000 14 700 14 300 | 16 300 15 700 15 500 | 17 800 16 900 16 500 | 19 800 19 300 18 500 |

Потери на гистерезис и токи Фуко при синусоидальном изменении приложенного напряжения для частоты 50 пер/ск. не должны быть выше величин, приведенных в таблице 14.

Таблица 14.— Допустимые величины потерь на гистерезис и токи Фуко.

| <Оорта стали | Толщина листов в миллиметров | Потери в W/кг для индукций | |

| 10 000 | 15 000 | ||

| гауссов | гауссов | ||

| Динамная. Специальная. | 0,5

0,5 |

3.3

2.3 |

7,9

5,6 |

| Трансформаторн. | 1 0,5 0,35 | 1,7

1,3 |

4,0

3,3 |

При выборе сорта стали необходимо руководствоваться условиями работы данного электромагнитного механизма. Если материал работает ппи небольших индукциях {меньше 10 ООО гауссов), при постоянном или переменном намагничивании следует применять трансформаторную сталь, так как она имеет наибольшую проницаемость при малых индукциях и минимальные потери. Для тех частей механизмов, которые служат для проведения постоянного магнитного потока, применяется динамная сталь, если материал работает при индукциях выше 10 000 гауссов. Если же, вместе с большим насыщением, материал подвергается переменному намагничиванию, то следует применять специальную сталь. В тех случаях, когда желательно иметь материал с минимальным гистерезисом, следует предпочесть трансформаторную сталь.

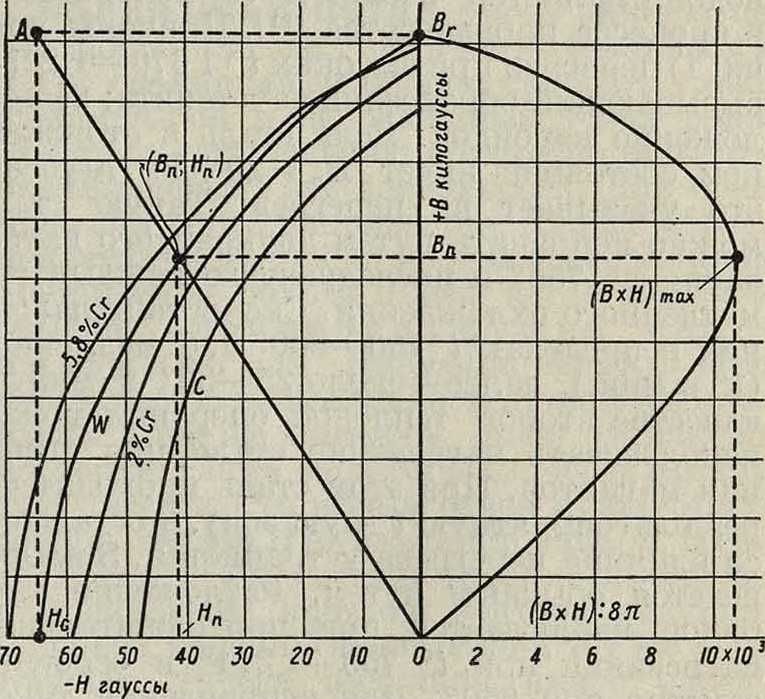

Магнитные стали. Критерием для оценки качеств магнитной стали, применяемой для постоянных магнитов, служат: магнитные характеристики, устойчивость остаточного намагничения по отношению к механич. сотрясениям и ί°-ΗΗΜ изменениям, устойчивость во времени, 4°-ный коэф. магнитного момента. Кроме того сталь не должна растрескиваться при закалке. Механич. обработка должен быть в полной мере обеспечена. Основной характеристикой магнитных свойств стали является размагничивающая часть кривой гистерезисного цикла между Вг и“Д., полученная при испытании материала в замкнутой магнитной цепи при определенном максимальном напряжении намагничивающего поля. Из этой кривой определяются Вг, Нси величина максимальной внешней магнитной энергии —в эргах на 1 см·3 стали,

если В и Н в гауссах. Для нахождения {.ВН)тах, без построения кривой магнитной энергии, применяют способ Ватсона [1в](фигура 10). На сторонах ОВг и ОНс строят прямоугольник, диагональ которого О А, пересекаясь с кривой В,.НС, дает точку с координатами Вп, Нп;=<Вя^™пх — максимальная магнитная энергия. Чем больше (ВЛ)·^ и соответствующая ей индукция, чем больше Вг и Нс, тем лучше материал (смотрите Магниты постоянные). Магнитные свойства материала, структурно и магнитно не стабилизированного, не должны сильно изменяться под влиянием механич. сотрясений и f-ных изменений. Материал, приведенный в обратимое состояние, не должен иметь большого i°-Horo коэфициента а магнитного момента где Mt и М20—Магнитные моменты соответственно при темп-pax ί и 20°. В виду сложности в практических условиях измерения магнитного момента можно пользоваться указанной формулой, заменяя магнитный момент индукцией, измеренной в разомкнутой магнитной цепи. В этом случае при сравнении материалов размеры и форма образцов должен быть одинаковыми, т. к. Х°-ный коэф. будет зависеть не только от материала, но и от формы и размеров магнита.

Сорта магнитной стал и. Для изготовления постоянных магнитов применяют: углеродистые, вольфрамовые,хромистые, кобальт-хромистые и кобальтовые стали. 1) Углеродистые стали, вследствие низких магнитных характеристик, применяются для неответственных дешевых изделий. Наиболее широкое применение имеют вольфрамовая и хромистые стали, имеющие достаточно удовлетворительные магнитные характеристики при сравнительно недорогой стоимости. Кобальтовые и кобальт-хро-

Фигура ю. мистые стали имеют значительно более высокие магнитные свойства, но вследствие высокой цены применение их в настоящее время ограничено. Магнитные свойства углеродистых сталей зависят от количества растворенного углерода и ί° закалки (смотрите Магниты постоянные). Темп-рный коэф. магнитного момента для сплавов, с содержанием углерода до 1,5%. можно определить по формулам: α= —0,00063 +0,00042 р (t° закалки 850°) и а——0,000504-0.00034 р (t° закалки 1 100°), где р—%-ное весовое содержание растворенного углерода [20]. Для магнитов с малым коэф-том размагничивания более подходит сталь с содержанием 0,6—0,8% С, для магнитов с большим коэф-том размагничивания—сталь с 1,0—1,5% С. Если магнит должен быть мало чувствительным к сотрясениям, выгоднее применять высокоуглеродистую сталь; если же требуется большая устойчивость по отношению к нагреванию, лучшие результаты достигаются с малоуглеродистой сталью с низкой t° закалки. В табл. 15 даны характеристики нек-рых углеродистых сталей, а на фигуре 10 дана размагничивающая часть гистерезисного цикла для стали с 1% С. 2) Вольфрамовая сталь

Mf=M20[l + a(i-t20)],

Таблица 15.—M агентные характеристики некоторых углеродистых сталей.

| Содержание С в % | t° закалки | Вг, гауссы | Нс, гауссы |

| 0,695 | 750 | 10 270 | 37,3 |

| 0,695 | 850 | 10 000 | 47,4 |

| 0,695 | 950 | 10 500 | 47,3 |

| 1,105 | 750 | 10 050 | 40,1 |

| 1,105 | 850 | 7 300 | 58,2 |

| 1,105 | 950 | 7 810 | 55,9 |

| 1,775 | 750 | 8 670 | 52,0 |

| 1,775 | 850 | 6 820 | 62,2 |

| 1,775 | 950 | 4 700 | 70,1 |

по своему хим. составу и термической обработке является почти стандартной. Состав:

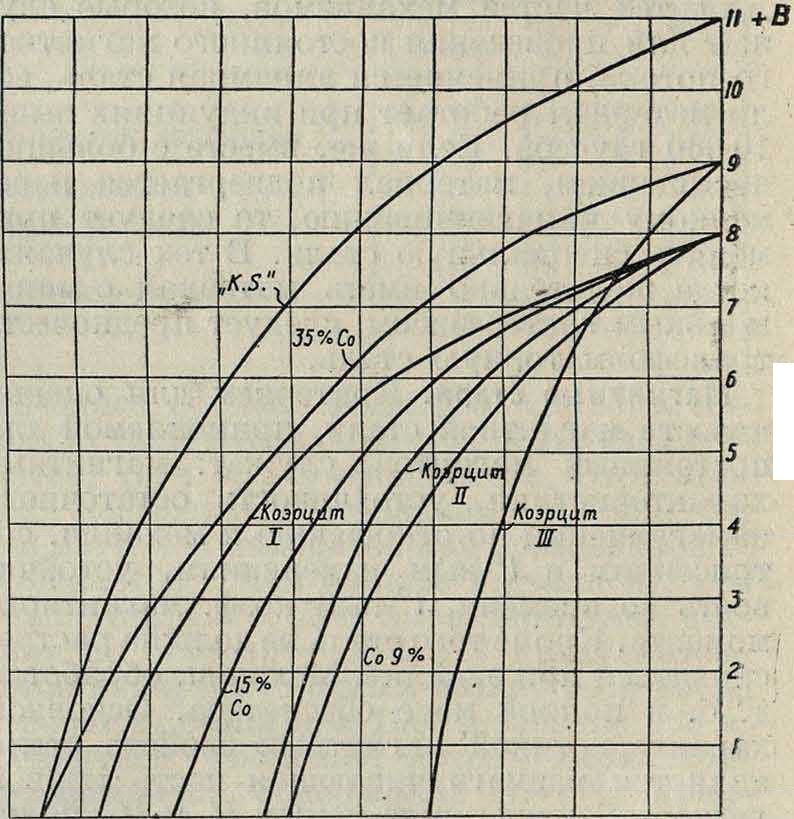

5—6% W, 0,55—0,75% С, 0,2—0.5% Мп, прочих примесей—S, Р, Si, Сг > 0,2—0,3%. При определенном содержании W и прочих примесей магнитные свойства определяются содержанием углерода; Вг уменьшается, Н0увеличивается с увеличением содержания С. Сталь, доставляемая со сталелитейных заводов, является очень часто испорченной в процессе производства [21]. Причины порчи: 1) перегрев при высоких ί° 1 070—1 215°, вызывающий образование аустенита; 2) разложение карбидов. Если сталь в отожженном состоянии имеет Нс=20-Р30 гауссов, это указывает на перегрев. Такую сталь можно исправить путем двукратного нагревания до 750° и последующего каждый раз медленного охлаждения. Скорость охлаждения в пределах ί° 750—600° должен быть медленной (1° в мин.), далее—около 25—30° в мин. В качестве второй тепловой операции можно использовать нагревание стали при сгибании магнитов. При этом сталь проходит через благоприятную 4°-ную зону, и оставшееся влияние перегрева устраняется. Закалка ведется обычным путем. Разложение карбидов наблюдается при продолжительном нагревании при ί° 750—1 214° и особенно заметно при 950°. Для исправления такой стали ее нагревают до 1 240°, выдерживают несколько минут и затем охлаждают на воздухе. После этого снова нагревают при 600— 750°. Нагревание продолжают до тех пор, пока, не произойдет полное магнитное превращение, после чего сталь медленно охлаждается. Последняя операция—нормальная закалка. Вследствие порчи стали магнитные свойства тонких полос хуже, чем более толстых. О закалке вольфрамовой стали см. Магниты постоянные. Магнитные свойства вольфрамовой стали сравнительно мало изменяются под влиянием сотрясений и нагревания. После 40 ч. нагревания при 100°, Вгувеличивается на 3—4%, В, уменьшается на 5—6%, Ес уменьшается на 10%. Меха-нич. сотрясения не оказывают влияния на Вг, индукция же Вг уменьшается на 2—3% (после ”100-кратного бросания с высоты 0,5 метров на деревянный пол). Темп-рный коэф. магнитного момента а= — (0,0003-1-0,0002). Магнитные характеристики вольфрамовой стали приведены в таблице 17 и на фигуре 10. 3) Хромистая сталь по своим магнитным свойствам близка к вольфрамовой. Преимущество ее—более низкая стоимость. Наиболее распространена сталь с содержанием 2% Cr, 1 % С, 0,3—0,5% Μη, Р, S и Si около 0,1 %. В отношении магнитной устой чивости к сотрясениям и нагреванию хромистая сталь не уступает вольфрамовой. 1°-ный коэф. магнитного момента того же порядка, что и у вольфрамовой стали. Помимо 2 %-ной хромистой стали применяют сталь с 5—6%. Сг, обладающую более высокими магнитными свойствами. Эта сталь с ббльшим трудом поддается механич. обработке и при закалке чаще растрескивается. Магнитные характеристики хромистых сталей приведены в таблице 17 и на фигуре 10. 4) Кобальтовая сталь известна под названием японской или стали «К. S.» [22]. Примерный хим. сост.: 30—40% Со, 4—6% W,.1,5—3,0% С; 0,9— —1,0% С; 0—2,5% Мо. Порча кобальтовой стали вследствие разложения карбидов и перегрева при высоких ί° происходит еще в большей степени, чем вольфрамовой стали [21] (смотрите выше). 5) В кобальт-хроми-с т ы х сталях дорого стоящий Со частично заменен Сг без значительного ухудшения

250 225 200 175 150 125 100 75 50 25 0.

-Н гауссы

Фигура 11.

магнитных свойств. Примерный хим. сост.:: 0,9—1,2% С; 5—12% Сг; 1,0—1,5% Мо;. 0,3—0,5% Мп; содержание Со 5—30% (англ, стали—Cobalt Magnet Steel Со.). В Германии з-д Круппа изготовляет кобальт-хромо-вые стали под названием «Коэрцит I, II, III и А». Приблизительный хим. сост. этих сталей указан в таблице 16.

Таблица 16 .—X имич! сост. кобаль т-х ромовых сталей завода Круппа (в %).

| Название | Со | Сг | Мп | с |

| Коэрцит I. | 30 |

5 |

2 | 1 |

| » II. | 20 | 5 | 2 | 1 |

| » III. | 10 | 5 | 1 | 1 |

Коэрцит А содержит 15% Со с небольшим добавлением Мо, что делает эту сталь закаливающейся на воздухе. Магнитные характеристики близки к коэрциту I. О термин, обработке и закалке кобальтовых и кобальт-хромистых сталей см. Магниты постоянные. пило гауссы

| Сорта стали | Вг,

гауссы |

Нс,

гауссы |

(НН)тах^ 8л эр г/см3 | В соответ. (ВН)тах | Авторы |

| Углеродистая 0,69% С.. | 8 950 | 48,5 | 7 150 | 5 800 | Evershed |

| » 1,11% С.. | 8 300 | 60,0 | — | — | Gumlich |

| Вольфрамовая 5,5% W.. | 10 500 | 61,4 | U 600 | 7 000 | Главная палата |

| » 5,5% W.. | 10 100 | 65,0 | 10 400 | 6 500 | мер и весов Watson |

| Хромистая 2% Сг.. | 9 700 | 59,0 | 9 200 | 6 000 | » |

| » 2% Сг.. | 9 000 | 65,0 | 9 000 | 5 600 | Goerens |

| » 5% Сг.. | 9 000 | 70,0 | 11 000 | 6 000 | » |

| Кобальт-хромистые:

9% Со; 9% Сг англ.. |

8 000 | 150,0 | 18 200 | 5 100 | [Steel Со. Cobalt Magnet |

| 15% Со; 9% Сг.. | 8 400 | 200,0 | 25 900 | 5 100 | Watson |

| Коэрцит I 1 1.. | 8 000 | 220,0 | 28 600 | 5 100 | Stablein [M] |

| » II } герм. } .. | 8 000 | 160,0. | 21 000 | 5 100 | » |

| » III 1 .. | 9 000 | 100,0 | 13 100 | 5 500 | » |

| Кобальтовая 35% Со.. | 9 000 | 240,0 | 31 800 | 5 500 | Watson |

| » «K.S.».. | 11 000 | 240,0 | 42 700 | 7 000 | Honda |

Магнитные характеристики приведены в таблице 17 и на фигуре 11. Темп-рный коэф. магнитного момента ок. — 0,0002. Кобальтовые и кобальт-хромовые стали в закаленном состоянии имеют очень небольшую нормальную и среднюю магнитную проницаемость, вследствие чего в поляризованных приборах с постоянным магнитом магнитный поток не должен замыкаться через магнит. Для углеродистых, вольфрамовых и хромистых сталей вышеприведенные магнитные характеристики получены при максимальном напряжении намагничивающего поля ок. 500 гауссов, для кобальтовых и кобальт-хромистых—ок. 1 500 гауссов.

Лит.: ) Jensen Т. D., What is the Magnetic Permeability ot Iron, «Journ. of the Franklin Inst.», Philadelphia, 1928, v. 206, 4, p. 503; *) L 4 s z 1 ό F., Stahl u. Eisen im Elekromaschinenbau, «VDI», 1927, B. 71, 44, p. 1539; ) S t о t z R., tlber die magneti-sche Eigenschaften von Temperguss, «ΕΤΖ», 1927, B. 48, H. 25, p. 876; *) E 1 m e n G. W., Magnetic Alloys of Iron, Nickel and Cobalt, «The Bell System Technical Journal», New York, 1929, v. 8, p. 435; B) New Nickel-Iron Alloy, «Electrician», L., 1930, v.54, 2702, p. 330; ·) Shackelton W. J. a. B arber I. S., Compressed Powdered Permalloy, «JAIEE», 1928, v. 47,

6, p. 437;’) Elmen G. W., Magnetic Properties of Perminvar, «The Bell System Technical Journal», New York, 1929, v. 8, 1, p. 21; 8) G u m 1 i c h E., Leitfaden d. magnetischen Messungen, Brschw., 1918; ) Moos M., Rekristallisationversuche an Transfor-matoreneisen, Diss., Diisseldorf, 1928; "ICanud R., Le recuit des tOles utilisdes dans la construction dlec-trique, «Revue de Metallurgie», Paris; 1924, 8, p. 473; >) С о 1 e G. H., Effect of Punching Strains on the Magnetic Properties of Electrical Sheet Steel, «Electr.Journ.»,Pittsburg, 1924,2, p. 55;u) Spooner T., Properties a. Testing of Magnetic Materials, N. Y., 1927 (имеется библиогр.); ls) 3 а л у ц к и и Л. В., Свойства железа для электрич. машин и трансформаторов, «Электричество», М., 1916, 1, стр. 10, 2, стр. 41, 3, стр. 60, Л., 1916; “) M а p е н и н Н. А., Динаможелезо и производство его в России, «Вестник инженеров», П., 1916, 10, стр. 361, 12, стр. 417; 1S) Ш р а ы к о в Е. Г., Производство электротехиич. листового железа в России, «Технико-эконо.чич. вести.», М., 1921, 2, стр. 169;“) его же, Русское листовое динамное железо, «Электричество», М., 1924, 5, стр. 265; «) Е п и ф а н о в Н. О., Производство эле-ктротехн. железа на Верх-Исетском заводе, там же,

7, стр. 318; 18) III рам ко в Е. Г., Нормализация листового электротехиич. железа в связи с его технологией, там же, 1925, 3, стр. 168; ”) W a t s о n E. А., Permanent Magnets a. the Relation of Their Properties to the Constitution of Magnet Steel, «Journ. of the Inst, of the Electr. Eng.», L., 1923, v. 61, 328, p. 641; ·“) Gumlich E., Ober die Abhangigkeit d. magnetischen Eigenschaften d. spezifischen Widerstandes u. d. Dichted. Eisenlegierungenvon der chemischen Zusam-men setzung u. der thermischen Behandlung, «Wissen-schaftliche Abhandlungen d. physikalisch-technischen Reichsanstalt», Berlin, 1918, B. 4, p. 267; !I) Ever-shed S., «Journ. of the Inst, of the Electr. Eng.», L., 1920, V. 58, 29S, p. 780, 1925, v. 63, 344, p. 725;

!a) Honda K. a. S a i t 6 S., On K. S. Magnet Steel, «The Physical Review», N. Y., 1920, v. 16, 6, p.495; “(StableinF., tlber Dauermagnete, «Zeit-schrift fiir technische Physik», Leipzig., 1925, 11, p. 582. E. Шрамнов.

МАГНИТНЫЙ ПОТОК через данную поверхность, или поток вектора индукции, скалярная величина, скорость уменьшения которой в неподвижных телах равна электрич. напряжению обхода по контуру, окаймляющему эту поверхность. Для обнаружения этого напряжения обх.ода обычно пользуются петлей из проводящего металла. Напряжение обхода в этой петле называют обычно электродвижущей силой индукции (смотрите Индукции закон). Μ. п. через любую из поверхностей, окаймленных одним и тем же контуром, имеет одинаковое значение. Таким образом М. п. через замкнутую поверхность всегда равен нулю. Иначе говоря, вектор В не имеет источников. В связи с этим любое сечение трубки, ограниченной силовыми линиями вектора индукции (силовой трубки), имеет один и тот же М. п. Каждая трубка индукции имеет определенный М. п. Часто выбирают определенный единичный поток, т. e. М. п., измеряемый единицей в данной системе измерений, и определяют М. п. через данную поверхность как число «единичных трубок», то есть число силовых трубок, имеющих единичный поток, на которые можно разбить данный М. п. Каждая такая трубка м. б. изображена при помощи линии, проходящей по ее оси, поэтому многие называют М. п. «числом силовых линий», подразумевая под этим число единичных силовых трубок, проходящих внутри данного М. п. Нек-рые электротехники (например В. Ф. Миткевич) считают даже эти трубки реально существующими нитями из какого-то особого вещества. Рассмотрение силовых трубок, на которые можно разбить М. п., во многих случаях чрезвычайно полезно и ^позволяет ориентироваться без вычислений в различных сложных явлениях индукции, однако гипотеза о реальном существовании магнитных силовых трубок в настоящее время не может считаться обоснованной р]. Представление об единичных трубках дает возможность определять магнитную индукцию как «плотность силовых трубок», понимая под этим выражением число силовых трубок, приходящихся на единицу поверхности ортогонального сече-

ния трубок. Однако представление это связано с затруднениями, т. к. не во всяком поле существуют поверхности, ортогональные к силовым линиям.

Для увеличения М. и. часто применяют спиральные проводники, состоящие из большого числа витков. М. и. в этом случае надо рассматривать проходящим через поверхность, имеющую большое число листьев, окаймленных отдельными витками спиральной обмотки, однако для упрощения обычно считают, что через все витки проходит один и тот же поток, и умножают этот поток на число витков для получения М. п. обмотки. Возможные отклонения учитываются т. о., что М. п. разбивается на главный М. п., связанный со всеми витками обмотки, и потоки рассеяния (смотрите Рассеяние), связанные только с частью витков обмотки. Обычно М. п. обозначают греческой прописной буквой «фи»:

В виду сходства алфавитов в СССР часто эту букву произносят как русское «эф». М. п. измеряется в вольтсекундах на см2 или в максвеллах (смотрите).

Лит.: ) Природа электрич. тока (оттиск из «Электричество», 3, 8, 10), М., 1930. Я. Ш пильрейн.