> Техника, страница 59 > Магния сплавы

> Техника, страница 59 > Магния сплавы

Магния сплавы

Магния сплавы, сплавы, состоящие из Mg как преобладающего компонента (85—

90%) с добавкой ряда других металлов, чаще всего AI, Cd, Си, Mn, IS i, Δη. См. Спр. ТЭ, т. II. етр. 151.

Физик о-х имические свойства. Со всеми этими металлами Mg образует ин-терметаллич. соединения — твердые и хрупкие вещества. Присутствие этих соединений в свободном виде понижает пластические свойства сплавов и увеличивает их тенденцию к коррозии. Подобно легким сплавам с основой из А1, М. с. обнаруживают явления старения, тесно связанные с изменением предельной растворимости примесей в твердом Mg при изменении Г, что используется для улучшения механич. свойств М. с. Способность Mg давать твердые растворы с другими металлами так мало развита и их предельная концентрация столь невелика, что только последние работы выяснили (пока не полно) природу М. с., лежащих вблизи чистого Mg. Приводим данные о важнейших двойных системах, лежащих в основе М. с.

Mg-Al. Ближайшее к магнию соединение Mg3Al2 с 1°пЛ_ 454° I1] дает с Mg эвтектику с 32% А1, СпЛ, 436° [2]. Предельный твердый раствор при 436° содержит 11% алюминия, при 300° — 7,5%, дальше растворимость не меняется. — Mg-Cd. Соединение MgCd с t°„,. 427° [3] дает непрерывные твердые растворы со своими компонентами выше 255°, ниже этой ί° наблюдается разрыв при содержании Mg от 22,5 до 80% [4]. По новейшим исследованиям существование соединения MgCd отвергается, а указывается новое— MgCd2 [6]. —Mg-Cu. Соединение MgaCu с Спи570° L6] дает с Mg эвтектику с 32% Си, t°n,_ 485°. Предельная растворимость Си в твердом Mg при 485° составляет 0,4—0,5% и падает до 0,1% при комнатной темп-ре [7].— Mg-Mn. Кривая Liquidus’а с прибавлением Мп круто поднимается вверх [2].—Mg-Ni. Соединение Mg2Ni с ί°„Λ. 768° дает с Mg эвтектику, которая содержит 34% Ni с t°nu512° L3]· Твердых растворов не обнаружено.— Mg-Si. Соединение Mg2Si с t°nu 1102° [э] дает с Mg эвтектику, содержащую 1,4% Si с 645° [2].—Mg-Zn. Соединение MgZn2 [10] с 590°, реагируя с жидкой фазой Mg, при 354° дает MgZn. Эвтектика содержит 52% Zn и плавится при 340° t11]. Предельный твердый раствор при эвтектич. t° содержит 6% Zn [2], по другим данным—12% Zn [12]; при комнатной <° растворимость Zn в Mg падает до 1,8% [2]. Диаграммы равновесия двойных М. с. см. Спр. ТЭ, т. II.—Область твердых растворов в тройных сплавах с Mg-основой пока еще не изучена. В системе Mg-Al-Zn [13] найдено тройное соединение Al3Zn6Mg7, плавящееся с разложением при 505°; ближайшие к магнию тройные эвтектики содержат: 47,5% Mg, 37,5% А1, 15% Zn (ί°„,. 450°) и 51,5% Mg, 8,5% AI, 40% Zn (ί°„Λ. 351°). В системе Mg-Al-Cd [ы] отмечено наличие твердых растворов со стороны всех трех компонентов.

По своей микроструктуре двойные легкие М. с. состоят из зерен богатого твердого раствора и соответствующих эвтектик, если содержание добавок лежит за пределами их растворимости. Характер эвтектических выделений имеет большое значение. Зернистые эвтектики (Mg-Al, Mg-Zn) повышают твер дость и жесткость сплавов, но понижают сопротивление удару лишь постольку, поскольку глобулярные эвтектич. выделения т а Г> л. 1 —С войетва сплава «Электрон».

| Марка | AZ. Литейный сплав | Z1. Сплав для обработки давлением | <v 3« 2 аЗ н У д | |

| Свойства | Продав л. на npeccej | Твердока таный | VI. Особо дый и про продавлен на прессе | |

| Временное сопротивление на разрыв σ, в килограммах/мм2.. | 12—15 | 26—28 | 29—32 | 34—36 |

| Удлинение J в % .. | 2—4 | 18—22 | 2—3 | 10—12 |

| Твердость по Бринелю. | 44,5 | 46—50 | 56—65 | 69—79 |

| Твердость по Шору.. | 10—15 | 14—20 | 22—23 | 16 |

| Сопротивление удару в килограммахм1см2. | 0,48 | 0,9—1,1 16—18 | — | — |

| Электропроводность (мо 1см). | 15—16 | — | — | |

| Теплопроводность (cal см/см2си. °С). | 0,32 | 0,32

0,000026 |

— | — |

| Коэф. линейного расширения. | — | — | — | |

| Усадка в %.. | 1,10 | — | — | — |

| 630° | 635° | — | — | |

| Удельный вес.. | 1,80 | 1,81 | ~ | 1,83 |

нарушают непрерывность кристаллитов магниевого твердого раствора. Пластинчатые эвтектики (Mg-Cu, Mg-Ni) также повышают твердость и жесткость сплавов, но, располагаясь вокруг зерен твердого раствора в виде сетки, понижают сопротивление удару

0,125” глубиной). Следует отметить, что наилучшими добавками являются А1, Zn и Сс1; кроме них в легкие М. с. вводится Мп, улучшающий механич. свойства и стойкость против коррозии. Однако чистые двойные сплавы, за немногими исключениями (Mg-Al, Mg-Zn), применяются далеко не так часто, как тройные и еще более сложные сплавы. Из них наиболее интересными являются: сплавы типа «электрон», изготовляемые фирмой Griesheim-Elektron в Германии, и сплавы типа «Dow-metal» фирмы Dow Chemical Со. в США. Сплавы типа электрон состоят из Mg с небольшими добавками AI, Zn, Си, Мп; по-видимому основой этих сплавов является система Mg-Zn. Состав сплава электрон [16] в среднем таков: 4,2 — 7,6% Zn,

Ο,ο_о,7% Си,

0,0—0,35% Sn, 0,0—0,08% Μη, остальное Mg. По другим данным [17] есть три сорта электрона, в которых содержание Zn лежит в пределах 1—6% и А1 в пределах 2—6%. Свойства электрона [18] указаны в таблице 1. См. Стер. ТЭ, т. II, стр. 107, 393—5, 483.

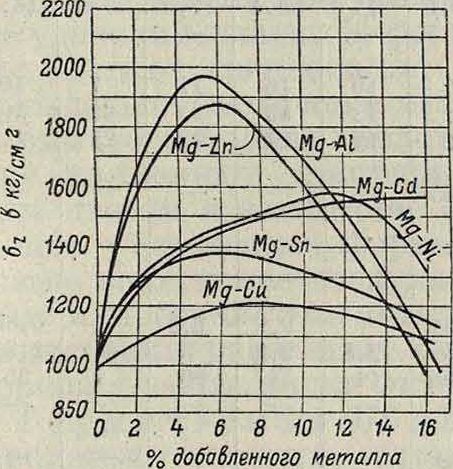

Фигура 1.

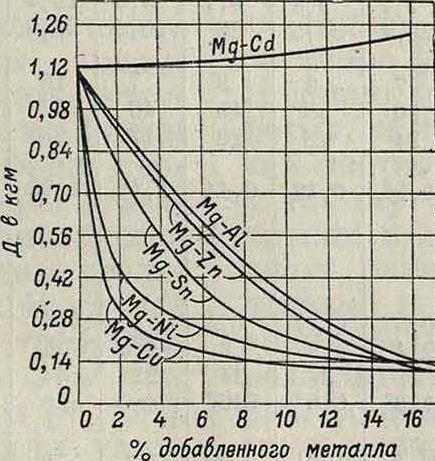

Фигура 2.

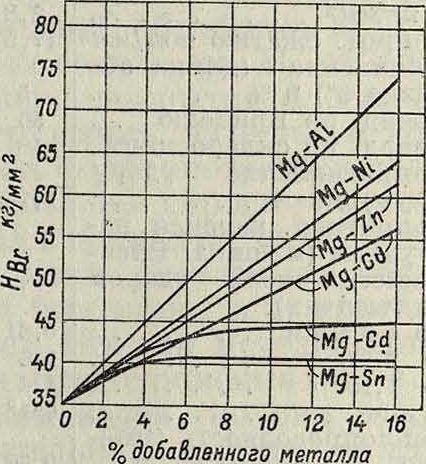

Фигура 3.

и кроме того пластичность. Поэтому, желая добиться повышения механических свойств М. с. без большого ущерба для ударной •прочности и пластичности, обыкновенно стремятся к получению эвтектики зернистого строения, что достигается соответствующим сочетанием добавок; например, вводя А1 в сплавы Mg-Cu, можно добиться изменения структуры эвтектики и улучшения механических свойств.

Механические свойства. Влияние отдельных примесей на механическ. свойства Mg [5] (временное сопротивление на разрыв σζ, сопротивление удару D, твердость по Бри-нелю Нвг) видно из диаграмм фигура 1, 2 и 3, данные которых относятся к сплавам, отлитым в песок (сопротивление удару D, полученное на копре Dow, относится к образцу с сечением. 1/ьХ1!г" и с цилиндрическим надрезом в 0,125” шириной и

Для сравнения приводятся свойства сила-* вов типа электрон вместе с сведениями об их составе. Сплав с 0,5% Си и 4,5% Zn (повидимому продавленный на прессе) имел

.—С о с т а в (в %) и применение сплава Dowmetal.

| Марка | А1 | Мп | Си | Cd | Zn | Применение |

| F. | 4 | 0,3 | - | - | - | Для отливок и поковок; очень пластичный и стойкий против коррозии |

| Е. | 6 | 0,25 | Для отливок и поковок; применяется там, где требуется максимальная прочность | |||

| Р. | 8,5 | 0,15 | 2,0 | 1,0 | 0,5 | Общелитейныйсплав, особенно для тонких и. сложных отливок; обладает большей твердостью и жесткостью, чем другие литейные М. с. |

| Т. | 2

т |

0,20 | 4 | 2 | Для отливок и поковок; отличается высокой теплопроводностью, особенно применим для поршней двигателей внутреннего сгорания, более подвершен коррозии, чем перечисленные выше сплавы |

F9]: σ.=25,2—28.6 килограмм/мм-; δ=13 — 19%. Для близкого к нему по составу сплава (4,38% Ζη, 0,22% Си, 0,13% А1 и 0,15% Si) найдено [20]: σ,=28 килограмм/мм2; предел пропорциональности σρ=7,7 килограмм/мм2; <5=15%; относительное сжатие ψ=19%. Для сплава Ζ1 (с 5% Ζη и следами Си), продавленного на прессе, получено [21]: в,= 25,5—29,5 килограмм/мм2; <3=17,5—22,5%, ψ=20—30%, σ;)=4,1—9,1 килограмм/мм2. Для сплава ΑΖΜ (5% А1, 3% Ζη и 1%Мп), продавленного на прессе, получено [“]: σ3=34,2кг/мм2; σρ---9,4 килограмма/мм2; у>=16,5%. Сплавы типа Dowmetal по своим свойствам весьма близки к электрону. Их состав и область применения [15_] приведены в таблице 2, а механич. свойства [15] в таблице 3, причем для сравнения приведены и свойства чистого Mg.

По своим механич. свойствам сплавы типа электрона и Dowmetal удовлетворяют требованиям военно-воздушного флота США [“], согласно которым литейные М. с. должны содержать не менее 85% Mg; уд. вес должен быть не свыше 1,85; σ3—не менее 14 килограмма/мм2 при удлинении (образец 2”) не менее 4%; твердость поБринелю40—50. (См. Спр. ТЭ. т. II, стр. 106,391—2, 483). Сравнение свойств легких сплавов магния и других сплавов [1δ] приведено в таблице 4.

Таблица 4.—С равнение свойств М. с. и друг

Т. о. по удельной прочности М. с. представляют значительные преимущества перед обычными черными металлами и приближаются к дуралюмину. Однако стойкость М. с. по отношению к коррозии оставляет желать лучшего. Особенно вредны включения гиг-роскопич. MgCl2, которые, притягивая влагу, создают очаги коррозии. Добавка Мп способствует уменьшению коррозии [23], причем например, чтобы уравновесить действие 4% А1, необходимо ввести в сплав не менее 0,3% Мп; при более высоком содержании А1 количество Мп должен быть еще увеличено.

Изготовление микрошлифов и выявление микроструктур ы. После шлифовки напильником и обработки наждачной бумагой от № 1 до К» 000 (бумагу полезно предварительно натереть парафином) образцы полируют на бархате, хорошо смоченном очень слабым раствором NaOH, в к-ром суспендирована отмученная А1203(или MgO). Для получения хороших результатов полезно слегка протравить полированный образец слабым раствором HN03 и повторить полировку. Для выявления микроструктуры чаще всего применяют HN03 в 2%-ном растворе (водном или овом) при комнатной t°. Во время травления (в их сплавов, течение 5—10 ск.) следует все время двигать образец в жидкости; затем образец промывают последовательно водой и ом (или ацетоном) и быстро высушивают в струе теплого воздуха.

Плавкая отливка [15, 21, 25, 26, 27]. Приготовление и отливка сплавов магния представляют ряд затруднений. При температуре лишь немно-

| Сплавы

Свойства |

Dowine-tal Е литой | Dowmetal E кованый | Алюмин. сплав № 12 | Дуралю-

мин |

Серый чугун | Мягкая сталь 0,2% С |

| Удельный вес d.. | 1,76 | 1,78 | 2,9 | 2,8 | 7.8 | 7.8 |

| σζ в килограммах/мм2 .. | 19,6 | 29.4 | 14 | 45,5 | 21 | 43,4 |

| Сопрот. удару (Dow) D в к гм. | 0,566 | 1,57 | 0,276 | — | 0.331 | -Г- |

| Удельн. прочность (<д :<!). | 11 | 16,5 | 4,83 | 16.1 | 2,69 | £>, С) |

| Удельн.сопрот. удару (D : d). | 0,317 | 0,865 | 0,095 | — | 0.044 |

Таблица 3.—С равнение механических свойств сплавов Dowmetal и чистого Mg.

| Марка | Литые сплавы“ | Кованые сплавы | Продав л. на прессе | |||||||||||

| С в о й^тЬаГ^^^ ^^ | Mg | F. | Е | D | Т | Mg | F | Е | Т | Mg | F | Е | D | Т |

| Удельный вес. | 1,74 | 1,76 | 1,78 | 1,84 | 1,82 | - | ||||||||

| Врем, сопротивл. наразрыв σζ в килограммах!мм2. | 2,98 | 18,2 | 19,6 | 15,4 | 14,7 | 21 | 26,6 | 29,4 | 27,3 | 23,1 | 27,3 | 30,1 | 32,9 | 26,6 |

| Предел упругости (нагрузка, дающая остающееся удлинение 0,5%) в килограммах/мм2.. | 2,8 | 7,7 | 9,8 | 9,1 | 13,3 | 15,4 | 18,9 | 16,1 | 14 | 15,4 | 17,5 | 16,8 | ||

| 6.3 | ||||||||||||||

| Сопрот. сжатью в килограммах[мм2 Удлинение <5 (длина об- | 17,5 | 28 | 29,4 | 31,5 | 28 | 30,1 | 33,6 | 36,4 | 38,5 | “ | — | — | — | |

| разца 2") в %. | 5 | 8 | 7 | 2 | 3 | 7 | 16 | 11 | 7 | 10 | 16 | 11 | 7 | 10 |

| Тверд, по Бринелю. | 35 | 44 | 50 | 58 | 45 | 40 | 54 | 53 | 52 | 42 | 53 | 55 | 62 | 5G |

| Тверд, по склероскопу. Сопротивление удару | 18 | 22 | 24 | 28 | 22 | 17 | 23 | 27 | 22 | 19 | 24 | 22 | 25 | 21 |

| (Dow) в килограммахм.

Сопротивл. перемен, нагрузкам (машина Eden- |

1,1 | 0,84 | 0,56 | 0,32 | 0,44 | 1,44 | 1,73 | 1,57 | 1,55 | ~ | ||||

| Foster), число ударов (в тысячах):

по 4,6 килограммсм. |

0,61 | 0,6 | 0,58 | 0,19 | 0.4 | 1 | 1,3 | 2,4 | 0,85 | 1 | 0,9 | 1,2 | 1 | 0,65 |

| » 2,87 ». | 1.6 | 3 | 2,4 | 2.5 | 3 | 2.6 | 5 | 10 | 36 | 2,8 | 2,8 | 5 | 6,7 | 2,3 |

| »1,15 ». | 4.4 | 16 | 11 | 35 | 24 | 22 | 38 | 130 | 105 | 14 | 31 | 90 | 4 | 25 |

| 1пл..

Теплопроводность (100-ь |

651° | 625° | 610° | 640’ | 640’ | — | - | |||||||

| 300°), cal см/см2 ск. °С. | 0,38 | 0,23 | 0,20 | 0,30 | 0,30 | |||||||||

* Коэф. линейного расширения общий для Mg, F, E, D и Т и равняется 0.000029.

гим выше t°njl магния (651°) как сам магний, так и сплавы магния очень легко загораются при соприкосновении с воздухом. Плавка в графитовых и глиняных тиглях загрязняет металл кремнием, вследствие чего ее производят в железных тиглях. Для защиты металла от загорания обычно пользуются флюсами из расплавленных солей, например 72% MgCl2 и 28 %MgF2; или 68% MgCl2, 24,5% КС1, 4,5% NaF, 3% CaF2. Первый флюс вязок и удобно снимается перед разливкой металла, но не всегда хорошо покрывает металл; второй жидкоплавок, но трудно удаляется, вследствие чего он может попасть в форму вместе с металлом. Добавка фтористых солей имеет своей целью освободить сплав от MgO. Применяются и другие смеси, например 60% MgCl2и 40% КС1 (или NaCl). По способу Dow Chemical Со. плавка ведется в тиглях из литой стали (диаметром 60 сантиметров и высотой 80 см), причем топливом служит жидкое горючее. В тигель загружают флюс (от 60 до 70 килограмм), а затем металл (135 килограмм). Флюс плавится первым и покрывает собой металл. Температура разливки лежит обычно около 660°+ 15°. Отливку часто производят в железные копили (смотрите), что дает лучшие механические свойства, чем отливка в песок. При отливке в песчаные формы последние должен быть просушены при высокой t° для полного удаления влаги. К формовочному песку прибавляют специальные добавки, предупреждающие загорание металла у отверстия формы (сера, борная кислота). Для этой цели еще применяют припудривание форм серным цветом и зажигание смеси серы с бензином у отверстия формы. Рекомендуется также вытеснение воздуха из формы угольным или сернистым ангидридом. В случае применения указанных способов требуется хорошая вентиляция литейной.

Термическая обработка [15, 26, 28]. Процессы старения, служащие для улучшения механич. свойств сплавов типа дур-алюмина, применимы и к М. с., но только к таким, в которых имеются добавки, образующие с Mg твердые растворы переменной концентрации. Выдерживая такой сплав при <°, близкой к эвтектической, переводят эти примеси в твердый раствор и путем закалки удерживают их в состоянии твердого раствора при комнатной t°. При разложении такого пересыщенного твердого раствора в нем появляются мелкодисперсные образования избыточных составляющих, что способствует улучшению механическ. свойств сплава. Следует отметить, что в сплавах типа дура-люмина разложение пересыщенных твердых растворов идет уже при комнатной ί° (естественное старение); в М. с. этот процесс требует выдерживания сплавов при Г около 150° (искусственное старение). Например для сплава с 13% А1 [15] после закалки при 420° и 15 часов старения при 150° получено: аг== 22,4 килограмма/мм2 и Нвг= 80; до обработки тот же сплав имел; аг=15,4 килограмма/мм2 и Нвг=60. При отжиге М. с. необходимо принимать меры против окисления, например ведение процесса в вакууме или покрывание порошком CaF; порошки СаО или MgO способствуют окислению сплавов.

Механическая обработка [15]. Обработка М. с. давлением возможна только выше 250°; на холоду М. с. быстро наклепываются и делаются хрупкими. Обработке давлением должен предшествовать перевод примесей в твердый раствор путем соответствующей термической обработки. Для сплавов Dowmetal ковка производится после 16 часов отжига при 420°, причем инструменты должен быть подогреты до той же Г.Для сплава с 4% AI t° ковки лежит в интервале от 480° до 275°; с 8% А1—в интервале от 420° до 300°. Сплавы Dowmetal могут также обрабатывать ся продавливанием на прессе (при t° около 310°) и прокатываться в горячем состоянии до толщины 0,125 миллиметров. Отжиг прокатанных листов при 250° повышает удлинение и понижает сопротивление на разрыв. Обработка резанием очень легка; скорости резания составляют от 200 до 420 м/мин. Применяются резцы из углеродистой стали и без смазки.

Отделка поверхности [15,27]. Для предохранения М. с. от коррозии предложено много способов, но повидимому еще нет ни одного, который можно было бы считать удовлетворительным во всех отношениях. При нагревании в парах воды под высоким давлением (Ам. П. 1451755) М. с. покрываются толстым и плотным слоем окиси, предохраняющей сплав от действия атмосферных агентов. Защитный слой получается также при анодной обработке М. с. в растворе фтористых солей (Ам. П. 1574289). Недавно предложено покрытие слоем фосфатов, путем погружения изделий в горячий раствор кислых фосфорнокислых солей; к такому слою особенно хорошо пристают краски и лаки. Для покрытия М. с. применяют различные лаки (эмалевые, целлюлозные) и краски (масляные и в новейшее время каучуковые). Все эти методы однако недостаточны для предохранения М. с. от разъедания морской водой, но они все же дают удовлетворительную защиту от атмосферной коррозии.

За последние годы сплавы с основой из Mg начинают приобретать все более и более широкое применение как материал для тех конструкций, где требуется сочетать высокие механические свойства и небольшой вес, то есть преимущественно в авиа- и автостроении.

Лит.:) Hanson D. a. G а у 1 e г М., «Journ. of the Institute of Metals», L., 1920, v. 24, p. 200; 2) Schmidt W., «Ztschr. f. Metallkunde», B., 1927, B. 19, p. 452;s) G г u b e G., «Ztschr. f. anorg. Chemie», Lpz., 1906, B. 49, p. 72; *) Уразов Г. Г., «Ж», 1911, т. 43, стр. 752; ‘) Н u m e-R о t h е г у W. and R o-vv e 1 1 S. W., «Journ. of the Institute of Metals», L., 1927, v.438, p. 137; ·) Уразов Г. Г., «Ж», 1907, т. 39, стр. 1566; s) H a n s е η Μ., «Journ. of the Institute of Metals», L., 1927, v. 37, p. 93; ) У о s s G., «Ztschr. Г. anorg. Chemie», Lpz., 1908, B. 57, p. 64; *) V о g e 1 R„ ibid., 1908, B. 61, p. 50; “) G г и b e G„ ibid., 1906, B. 49, p. 80; ]1) Hum e-R otherT W. and Roun.sefell E. O., «Journal of the Institute of Metals», L., 1929, v. 41, p. 119; 12) Chadwick R., ibid., 1928; v. 39, p. 285; M) Eger G., «Intern. Ztschr. fiir Metallographie», B., 1913, B. 4, p. 29; 14) Valentin J., «Revue de Metallurgies, P., 1926, t. 23, p. 295; ls) G a η n J. A. a. W i n-s t ο n A. W., «Industrial a. Engineering Chemistry», N. Y. 1927, Y. 19, p. 1193; “) Staughton B. a. Miyake M., «Trans, of the Amer. Institute oi Mining a. Metallurgical Engineers», N. Y., 1926, v. 73, p. 541; “} Daniels S., ibid., p. 558; “) Thomas F., «Ztschr. f. Metallkunde», B., 1923, B. 15, p. 20; ") Beckinsale S., «Journ. of the Institute of Metals», L., 1921, v. 26, p. 375; 20) Light Metals a. Alloys, «Ii. S. Bur. of Stand. Circ.», Visit.,

1927, 346, р. 304; S1) Anderson H., «Proceedings of the Amer. Soc. for Testing Materials», Philadelphia, 1924, v. 24. part 2, p. 990; -‘) U. S. Army Air Service Specification № 11301; M) Boyer J. A., «National Advisory Committee for Aeronautics Report», 1926, 248-, 2‘) Thomas F., «St. u. E.», 1920, B. 40, p. 290; “lie Fleiry R., «Revue de Mdtal-lurgie», P. 1926, t. 23, p. 649;2*) Regelsberger F., Chemische Technologie d. Leichtmetalle, Lpz., 1926, p. 307; ”) Light Metals a. Alloys, «U. S. Bur. of Stand. Circ.», Wsh., 1927, 346, p. 296 (имеется библиография); 2i) Meissner К. L., «Journ. of the Institute of Metals», L., 1927, v. 38, p. 195. С. Погодин.