> Техника, страница 59 > Мартеновское производство

> Техника, страница 59 > Мартеновское производство

Мартеновское производство

Мартеновское производство, си-

м е н с-м а р т е н о в с к о е производст-в о, получение различных сортов литого железа и стали на поду мартеновс кой (сименс-мартеновской) печи путем переработки в ней чугуна, железного, стального и чугунного лома, брака и различи, отходов металлообрабатывающей промышл. (концы, обсечки, обрезки, стружки и т. д.).

В рабочем пространстве мартеновской печи происходят следующие процессы: 1) расплавление металлической садки, загруженной в печь; 2) нагревание полученных на поду рабочего пространства жидкого металла и шлака до требуемой ходом процесса высокой t°; 3) окисление избыточных и вредных примесей металлической садки; 4) доведение металла и шлака до требуемого состава и t°;

5) раскисление металла и его выпуск для разливки. М. п. имеет целый ряд преимуществ перед другими способами получения литой стали (бессемеровским, томасовским, тигельным и др.), а именно: 1) дает техническ. возможности перерабатывать садки самого разнообразного химич. состава, с высоким содержанием вредных примесей (серы и фосфора); 2) позволяет менять в широких пределах состав шихты, допуская работу на одном чугуне—жидком или твердом (рудный процесс), на смеси чугуна со скрапом в различных соотношениях (скрап-процесс, скрап-рудный процесс) или на одном скрапе без чугуна (карбюраторный скрап-процесс); 3) позволяет работать как на жидкой, так и на твердой завалке; 4) дает возможность получать в больших количествах металл самого разнообразного состава до ответственных сортов специальной стали включительно. Все эти преимущества привели к тому, что производство литой стали в мартеновской печи охватывает в настоящее время 75—80% всей мировой выплавки стали, являясь в большинстве случаев наиболее гибким и универсальным с технической и наиболее рентабельным с экономической точек зрения. Датой введения мартеновского процесса можно считать 1865 г., когда П. Мартен впервые удачно применил для выплавки стали на заводе в Сирейль близ Ангулема печь системы Сименса. Первая русская мартеновская печь была построена на Сормовском заводе А. А. Износковым по чертежам В. Сименса в 1869 г.

I. Топливо мартеновских печей.

До начала настоящего века генераторный газ из каменного угля и отчасти из древесного топлива был наиболее распространенным и наиболее желательным топливом для мартеновских печей. Преимущества его—до статочно высокая теплотворная способность, хорошая светимость пламени (присутствие в газе значительного количества смоляных паров и тяжелых углеводородов) и сравнительно легкая (для рабочих) регулировка процесса горения. Недостатки его— все повышающаяся стоимость хороших сортов газового угля и дров; сильное влияние колебаний состава газа на ход печи; тяжелое и дорогое обслуживание газогенераторов; переход серы минерального топлива в газ и ее воздействие на металлическую ванну; сильная влажность дровяного и торфяного газа; засорение газопроводов смолой и сажей и необходимость их периодической чистки.· Все это привело к тому, что современные мартеновские печи предпочитают вести на высококачественном топливе, допускающем применение автоматич. регулировки не только для установления требуемого качества газа (его теплотворной способности), но и для контроля самого процесса горения. В качестве такого топлива в США широко пользуются натуральным нефтяным (7 000 — 7 500 Cal/jn3) и коксовальным (4 000 — 5 000 Са1/ж3) газом, подводя его холодным (без подогрева в регенераторах) прямо в рабочее пространство мартеновской печи и сжигая при помощи особых горелок. Такой способ сжигания позволяет легко комбинировать (для сообщения пламени светимости) газовое топливо с жидким (нефть, мазут, каменноугольная смола) или Hie совсем заменить его жидким при благоприятной конъюнктуре рынка. Жидкое топливо вводится в рабочее пространство при помощи форсунок, часто самого простого устройства, и распылива-ется сжатым воздухом (3— 6 atm) или—реже—паром. Хорошие результаты дает распыление нагретым воздухом или перегретым паром (США). Число мартеновских печей, работающих в США .на генераторном газе, уменьшается с каждым годом. По тому же пути идет и европейская практика с тою только разницей, что здесь предпочтение отдается отоплению смешанным доменно-коксовальным или же доменно-коксовально-генераторным газом. Использование доменного и коксовального газа в мартеновских печах передельных заводов представляется более экономичным, чем сжигание в генераторах дорогого газового угля, дает меньшее количество серы в продуктах горения, позволяет легко регулировать теплотворную способность смеси и вести автоматический контроль процесса горения (очищенный газ). Современные мартеновские печи обыкновенно работают на смешанном газе с теплотворной способностью 2 000—2 200 Calж3 в начале плавки и 1 600— 1 800 Cal/лг3 в конце плавки. Для лучшей светимости пламени необходим хороший подогрев газа в регенераторах (разложение СН4 и других углеводородов с выделением сажистого углерода). Примесь генераторного газа в значительной степени увеличивает светимость пламени. Некоторые заводы предпочитают прибавлять к смешанному газу каменноугольную смолу, что является необходимым при работе на холодном коксовальном газе. Последний способ отопления распространен сравнительно мало на континенте Европы. В Англии предпочитают работу на генераторном газе. Переход на смешанное отопление доменно - коксовальным газом запроектирован для всех новых и реконструируемых передельных заводов СССР. Заводы Урала и ЦП О, а также заводы Швеции и Финляндии издавна вели работу в мартеновских печах на дровяном и торфяном генераторном газе. Имея хорошее светящееся пламя, газ этот дает сравнительно низкую температуру вследствие высокого содержания паров воды и не может обеспечить высокую производительность мартеновских печей.

II. Конструкции мартеновских печей.

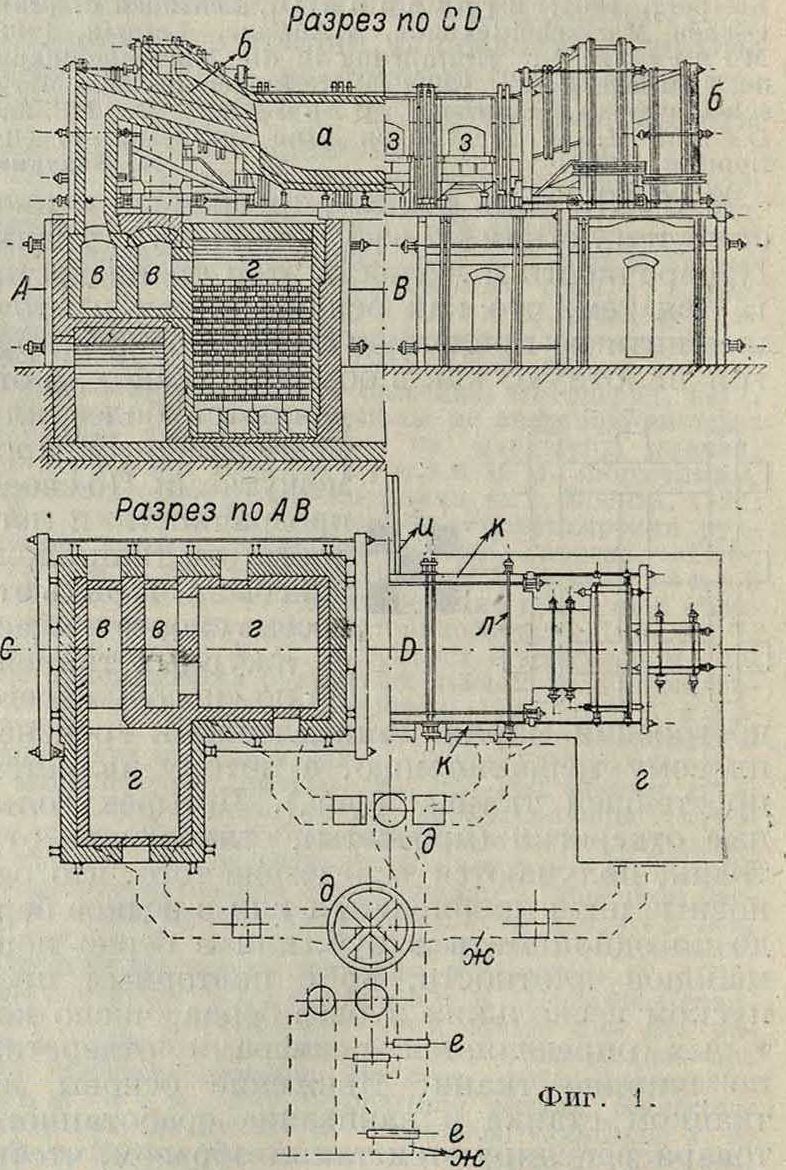

Мартеновская печь состоит из следующих частей (фигура 1): а — рабочее пространство;

б — головки с каналами для воздуха и газа; в — шлаковики; г — регенераторы; д — перекидные клапаны; е — дымовые шиберы; ж — дымовые борова, ведущие к дымовой трубе. Загрузка шихты производится через рабочие, или садочные окна з, которые устраиваются в передней стенке мартеновской печи. Печи малого и среднего размера (5—50 тонн) обыкновенно имеют по три садочных окна, печи большей вместимости (50—150 тонн)— по пять окон, и только у самых больших америк. печей (200—350 тонн) число садочных окон доводится до семи. В задней стенке мартеновской печи делается выпускное отверстие и, через которое металл м. б. выпущен по специальному выпускному жолобу в разливочный ковш.

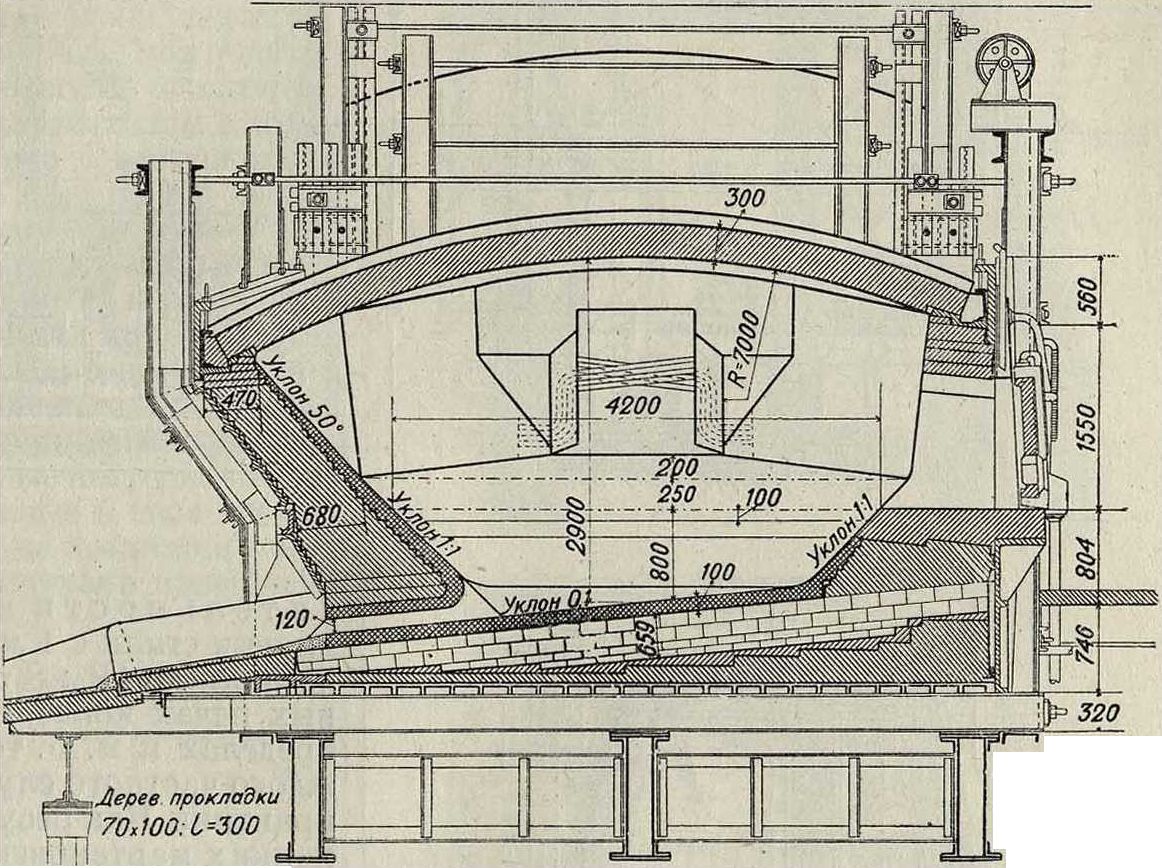

1 · Под (подина) мартеновских печей, образующий ванну для металла и шлака,

делается из высокосортных огнеупорных материалов, кислых (кремнистых) или основных (магнезита и доломита), и состоит из кирпичной кладки, на которой располагается набойка (наварка). Общая толщина подины 350 — 850 миллиметров. Мартеновские печи работают в большинстве случаев с основным и реже с кислым подом. Наварка его делается с уклоном (0,05—0,10) к выпускному отверстию. К продольным и поперечным стенам печи подина повышается более круто (уклон 1 :2, 1 :1,5 и 1 :1), образуя так называется ( откосы. Откосы обычно выводятся до уровня вскипания ванны, то есть до того уровня, на котором шлак может оказывать свое разъедающее действие на материал откосов. Толщина передней и задней стен мартеновской печи обычно 650— 750 миллиметров у откосов и 350—550 миллиметров под сводом. Америк, печи имеют стены только в 2 кирпича (460 миллиметров) толщиной. В кислых печах стены и кладка пода выкладываются из динаса, в печах с основной набойкой—из магнезитового кирпича. Задняя стенка часто кладется из крупных кусков хромистого железняка (содержание Сга£)3 не ниже 42— 45%). Размеры рабочих окон в малых печах 6004-850 х 650 миллиметров, в больших — 850-4 1100 х 1100 миллиметров. Для уменьшения засоса воздуха и тепловых потерь у больших печей иногда предпочитают иметь 3 окна по 1 250—

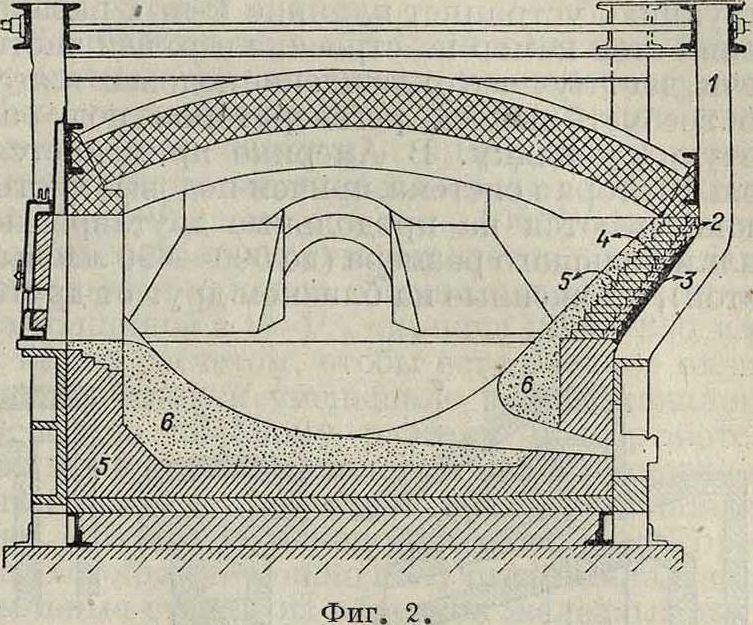

1 300 миллиметров вместо 5 окон по 1100 миллиметров шириной. При наличии больших количеств крупного лома нек-рые заводы делают среднее окно большего размера. При малых печах, наоборот, часто делают среднее окно малого размера и пользуются им только для взятия пробы и наблюдения за ходом плавки. Для предохранения арок и простенков рабочих окон от разгорания и дальнейшего разрушения лотками завалочной машины арматуру современных мартеновских печей делают с водяным охлаждением рамок и заслонок садочных (рабочих) окон (фигура 15). Такая конструкция не только повышает стойкость передней стенки, но и значительно облегчает работу персонала по обслуживанию печи. Задняя стенка рабочего пространства работает в смысле разгара в более тяжелых условиях, чем передняя. Большого внимания заслуживает новая конструкция задней стенки, в которой внутренняя поверхность имеет уклон 45—52° и может заправляться (так же, как и откосы) молотым доломитом (сухим или со смолой) после каждой плавки (фш 2, где 1—изогнутые наличники, 2—наклонная задняя стенка,

3— опорная плита для наклонной стенки,

4— шамотный кирпич, 5—магнезитовый кирпич, 6—доломитовая наварка).

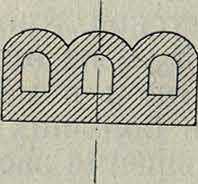

2. Свод рабочего пространст-в а кладется из высших сортов кремнистого (так нгз. динасового) кирпича. Толщина •свода делается в один кирпич (230 миллиметров для малых и 300 миллиметров для средних печей). Своды •больших печей для лучшей устойчивости при разгаре и для более интенсивного охлаждения, а также для облегчения ремонта, делают ребристыми или гребенчатыми. Гребенчатый свод кладется отдельными арками из кирпича разной высоты, причем три или четыре арки делаются из обычного кир- |

пича (300 миллиметров), а одна—из кирпича увеличенного размера (450 миллиметров), образующего выступающий над сводом гребень или ребро со скошенными для удобства ремонта краями. Радиус свода часто дается равным ширине печи по наружной кладке или более, что дает центральный угол охвата свода 45—60°. По длине печи свод делается прямым или понурым к головкам. Последняя форма предпочитается нек-рыми практиками как более устойчивая в случае разгара свода. При наклонной задней стенке пяты

главного свода закладываются на разной высоте. Обычно свод кладется отдельными арками. Удлинение свода в продольном направлении, вызываемое разогревом и ростом (перерождением) динасового кирпича, компенсируется тремя или четырьмя поперечными просветами в 25—40 миллиметров шириной, в которые закладываются деревянные доски, сгорающие во время разогрева печи. Такие же, но более мелкие, Г-ные швы оставляются и в кладке стен рабочего пространства. Испробованные в Америке подвесные своды пока не дали особых преимуществ.

3. Кладка рабочего пространства скрепляется металлич. арматурой (фигура 1) из чугунных или стальных литых плит (личин, обставныхдосок к), стягиваемых при помощи горизонтальных связей л и вертикальных балок или наличников. У печей мало-· го размера последние делаются из рельсов, у средних печей—из двутавровых балок или шве тлеров (NP 24—32), скрепленных по 2—3 штуки, у печей большого размера наличники усиливаются листами и затягиваются болтами к обставным плитам. Американцы часто применяют для этой цели плоские болванки размером 400x40 миллиметров, поставленные на ребро и соединенные в группы по 2—3—5 штук с просветами между отдельными болванками. Под и стены рабочего пространства выкладываются на литых чугунных подовых плитах (прямых или наклонных) или в особом клепаном из котельного железа кожухе. В Амер гке применяют катаные швеллеры, положенные один возле другого полками вниз и накрытые сверху котельным железом 12—20 миллиметров толщиной. Подовые плиты покоятся на поперечных катаных или клепаных (редко—литых) двутав-I ровых или коробчатого сечения балках, опи-

рающихся на продольные кирпичные стены регенераторов или на клепаные продольные балки (две или три), опирающиеся на свободно стоящие металлич. (литые или клепаные) колонны. Обе эти системы применяются и в европ. практике. Из них первая (подина, опирающаяся на стенки регенераторов) позволяет расположить воздушные регенераторы под печью и дает более дешевую конструкцию, допускаемую для печей небольшого размера. Вторая (подина, опирающаяся на свободно стоящие колонны) дает более дорогую, но более совершенную конструкцию, устраняет влияние {°-ных расширений стен камер на строение верхней части печи, дает лучшее охлаждение подовых плит, но требует выноса регенераторов под рабочую площадку. В Америке применяется только вторая система, причем подовые листы укладываются на продольные двутавровые балки большого размера (до 600—650 миллиметров высотой), уложенные на близком друг от друга с -d

расстоянии и опирающиеся на 2—3 кирпичных стенки. Общий вес рабочего пространства с кладкой, арматурой и металлич. ванной для предварительных подсчетов можно принять равным 6—8-кратному весу металлической садки печи.

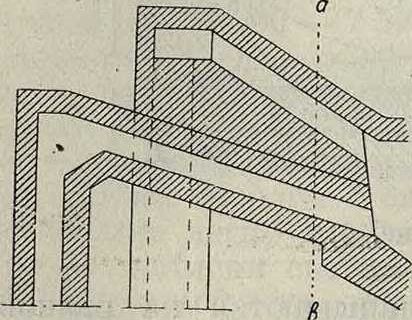

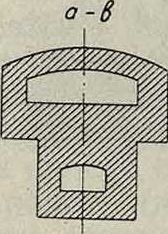

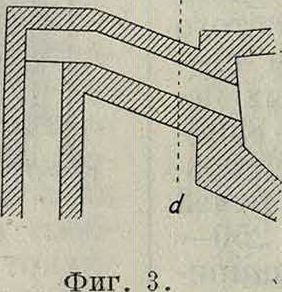

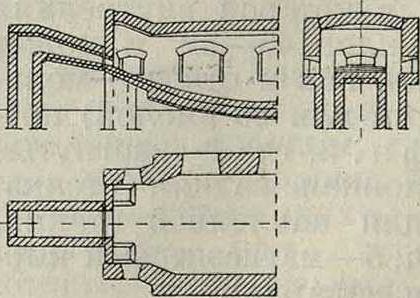

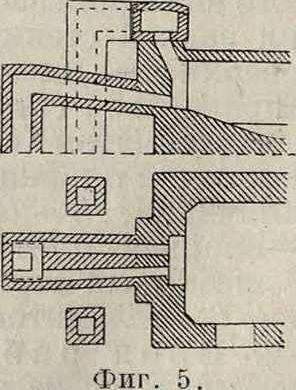

4. Каналы, служащие для подвода в рабоч. пространство печи газа и воздуха («пролеты») и для отвода из него продуктов горения, расположены вт. н. головках. Головки должны создавать в рабочем пространстве печи интенсивно лучеиспускающий поток пламени, направленный т. о., чтобы фокус наивысшей (° был по возможности удален от свода и приближен к поверхности ванны, для чего струи газа и воздуха, вступающие в рабочее пространство, должны иметь надлежащие скорости и направление. Для лучшего использования тепла и получения большей производительности печи выгодно облегчить и ускорить реакции горения газа в рабочем пространстве (лучшее смешение газовой и воздушной струй, предварительное смешение газа с воздухом, более совершенное распыление жидкого топлива и т. д.). По расположению газовых и воздушных окон головки можно разбить на два" типа: двухэтажные и одноэтажные (фигура 3). Первые—с расположением газовых каналов внизу и воздушных над ними — наиболее распространены. Прежде делали два газовых и два воздушных окна, теперь предпочитают иметь по одному окну как для газа, так и для воздуха. Одноэтажные головки почти вышли из употребления и остались только на нескольких шведских и уральских заводах; газовые и воздушные каналы при этом располагаются в одной плоскости, причем число каналов обычно равняется трем (средний газовый и два воздушные по бокам). Для лучшего перемешивания газа и воздуха воздушным пролетам придают более " крутой наклон (двухэтажные головки) или воздушные каналы делают сходящимися (одноэтажные головки) для направления под углом воздушных струй на газовую. Простенки и сводики между газовыми и воздушными пролетами с выходной стороны печи подвергаются воздействию «хвостов пламени», имеющих очень высокую ί°. Ударяясь о лобовую часть пролетов и проходя через пламенные окна с очень большой скоростью (порядка 25—45 .м/скпри <° 1 600°), продукты горения тем легче оплавляют пролеты, чем выше их ί° и чем больше они несут с собой механически взвешенных частиц железистого шлака, известковой пыли, рудной мелочи и других основных веществ, способных оказывать разъедающее действие на кремнистую кладку головок. С разгаром головок сечение пламенных окон увеличивается, скорости газа и воздуха уменьшаются, поток пламени теряет свою настильность, засасываемый под заслонки рабочих окон холодный воздух не отжимается с поверхности ванны, а фокус горения начинает приближаться к своду. В результате интенсивность нагревания ванны уменьшается, увеличивается расход топлива, падает производительность печи, начинает «гореть» свод, и печь выходит из строя. Головки должны давать возможность поддерживать как можно дольше неизменный режим—в смысле скорости и направления потока пламени. Особенно важное значение для хорошей работы печи имеет правильное направление газовой струи. Борьба с разгаром головок ведется след, конструктивными мерами: I) устранением простенков и своди-ков, омываемых продуктами горения с двух сторон и не имеющих наружных охлаждаемых поверхностей—головки Мерца (Maerz) (смотрите фигура 4) и Бернгардта (фигура 5),—дающие

Фигура 4.

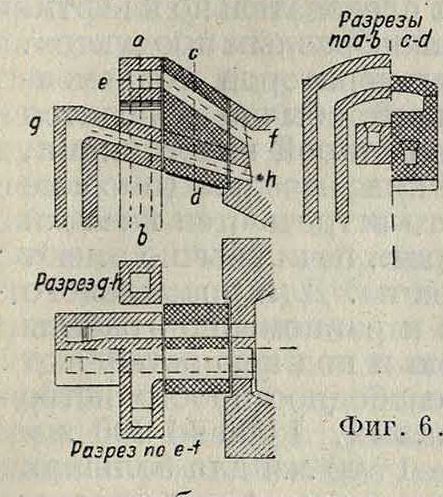

однако несколько худшее смешение газа с воздухом (Мерц) или отвлечение хвостов пламени от поверхности ванны (Бато и Бернгардт); 2) применением конструкции, допускающей быструю смену всей разгоревшей головки или части ее; сюда относятся откатные головки сист. Вельмана и сменяемые головки сист. Фридриха (фигура 6); 3) применением водяного охлаждения, к к-рому при-

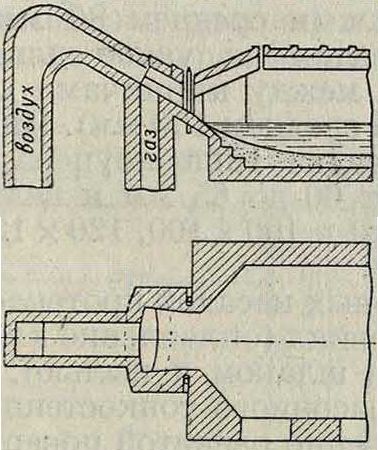

бегают теперь все чаще и чаще. Следует еще упомянуть а) конструкции головок, пользующиеся предварительным смешением газа и воздуха [головки Моля (фигура Ί и 8), Вентури, Лофтуса и др.]; они улучшают условия горения и позволяют сжигать в рабочем пространстве большее количество топлива; б) конструкции головок с переменным сечением пламен, окон (Мак Кюна, Игле-ра и др.). Идея устройства их такова; для прохода газа и воздуха пролетам дается узкое сечение, неооходимое для получения высоких скоростей, а при проходе продуктов горения сечение соответственных пролетов увеличивается для уменьшения сопротивления при проходе дыма. Изменение сечения пламенных окон производится при помощи охлаждаемых водой задвижек или тарельчатых клапанов. Головки этого типа трудно выполнимы и пока имеют сравнительно малое распространение.

Фигура 7.

Сечения пролетов проектируются на довольно высокие скорости газа и воздуха. Принятые в герм - практике (Bansen) скорости газа и воздуха при вступлении в рабочее пространство следующее:

| Обычные | Среднее | Максим. | ||

| пределы | значение | значение | ||

| Скорость (

SS- ί»” |

0°. | 4·—9 | 6 | 12 |

| 1 100° | 20—45 | 30 | 60 | |

| м/ск (прп | 0°. 1 100° | 1.5— 3,5

7.5— 17,5 |

2,0 10,0^ | 5

25 |

Уклон пролетов колеблется в следующих пределах; для газа 10—20° (среднее 15°, максим. 30°), для воздуха 25—35° (среднее 30°, максим. 45°). При одноэтажных головках уклон газовых и воздушных каналов делается одинаковым и в среднем колеблется в пределах 23—30°. В случае отопления мартеновских печей холодным коксовальным или естественным газом последний вводится при помощи особых горелок через торцевые стены печи (по одной или по две горелки с каждой стороны). В этом случае струе газа в виду его легкости (1 м3 генераторного или смешанного газа весит 1,10—1,20 килограмм, а кок совального—0,5—0,6 килограмм) дается наибольшая скорость 45—60 м/с к. С торцевой же стороны часто устанавливаются и форсунки для жидкого топлива (нефти, мазута, каменноугольной смолы). Воздух при этом подается снизу двумя или тремя вертикальными каналами, в простенках между к-рыми и устанавливают форсунки (горелки). Иногда форсунки для жидкого топлива устанавливают вместо газового канала, а воздух подается, как обычно, через верхний пролет. Такая конструкция дает хорошие условия горения и лучше предохраняет свод,” но отвлекает от ванны хвосты пламени.

Вертикальные каналы соединяют пролеты со шлаковиками и регенераторами. Для уменьшения сопротивлений при движении газа, воздуха и продуктов горения живое сечение вертикальных каналов делаю? на 25—50%, а иногда и на 100% больше сечения соответственных пролетов. Стены вертикальных каналов обычно кладут из динаса толщиной в 1·—11/2 кирпича (230—350 миллиметров) с таким расчетом, чтобы естественное охлаждение кладки уменьшало разгар каналов. Особенно сильному разгару подвергаются тыльные стенки каналов, а потому иногда в этих местах применяют водяное охлаждение (трубки или коробки с водой). Хорошую стойкость можно получить, выкладывая тыльные стенки из обрезков железных трубок (0 5 см) с магнезитовой или хромо-магнезитовой набойкой как трубок, так и пространства между ними.

5. III л а к о в и к и—камеры между вертикальными каналами и регенеративными на,-садками—предназначены для осаждения в них по возможности большого количества твердых и жидких частиц (флюса, руды, шлака и др.), увлекаемых продуктами горения из рабочего пространства. Благодаря шлаковикам служба насадок увеличивается до 600—1100 плавок (в среднем 800), а в отдельных случаях поднимается до 2 500— 3 000 плавок. Уже 800 миллиметров шлаковики делать не рекомендуется, так как извлечение из них шлака становится затруднительным. Углублять шлаковики ниже уровня заводского пола рекомендуется только при малой высоте рабочей площадки мартеновской печи. Если она 5 ж и более, то под шлаковиков можно делать на одной высоте с уровнем заводского пола.

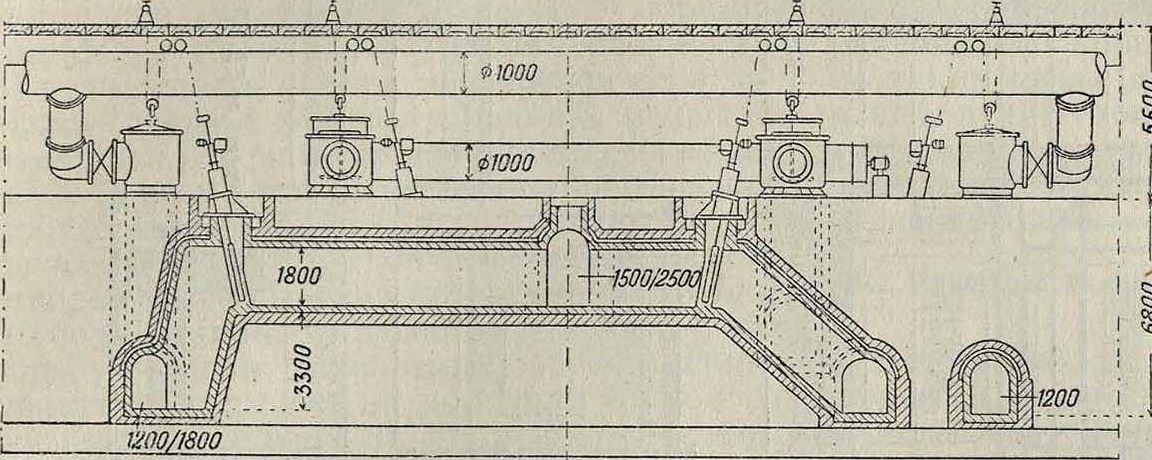

6. Регенераторы. Мартеновские печи, работающие на генераторном или смешанном газе, имеют с каждой стороны по паре регенеративных камер (газовая и воздушная). Мартеновские печи, работающие на жидком топливе или холодном высококалорийном газе, имеют только воздушные регенераторы. Регенераторы выполняют двойную работу: 1) нагревают до высокой ί° (1000—1200°) поступающие в печь газ и воздух; 2) создают в верхних частях газовых и воздушных каналов то положительное давление и скорость, которые обусловливают правильное движение газа и воздуха в рабочем пространстве печи. Первое требование (подогрев газа и воздуха) выполняется при наличии достаточного объёма регенеративных насадок, а следовательно их веса и поверхности нагрева. Второе требование определяет ся гл. обр. высотой насадок или, вернее, высотой столба нагретого газа (или воздуха), заполняющего регенераторы, шлаковики, вертикальные каналы и пролеты. Грубо говоря, 1 метров высоты этого столба создает в среднем разность давления в 1 миллиметров водяного столба (для газа несколько больше, для воздуха—меньше). Получающаяся разность весов наружного (холодного) столба воздуха и внутреннего, нагретого в регенераторах до сред-

ней г 600, т. e. I— —I, создаетв регенераторах и каналах печи тягу, то есть позволяет за счет накопленного давления преодолевать сопротивления, встречающиеся на пути движения газа и воздуха (трение о стены каналов, потери скорости при поворотах, расширении и сужении струи и т. д.). Необходимость работы с высокими скоростями газа и воздуха в головках мартеновских печей заставляет обращать особое внимание на высоту регенеративных насадок. Для этой цели уровень пола регенераторов закладывается возможно глубже в землю (на 5,5—6,5 и даже 8,5 метров ниже уровня заводского пола),

авысота рабочей площадки современныхмар-теновских мастерских поднимается на 5—7 метров над уровнем заводского пола. Увеличение высоты регенеративных насадок имеет и другие преимущества, а именно: уменьшает потерю тепла в атмосферу, создает более равномерную работу решетки в отдельных точках горизонтального сечения и тем повышает использование объёма камеры. Стремление к высоким насадкам является характерным для европ. техников, рискующих применять даже такой дорогой и мало надежный способ, как опускание регенераторов в .водоносные слои грунта путем выкладки их в клепаном железном бетонированном кес-соне. Америк, техники до последнего времени не придавали этому вопросу большого значения и компенсировали недостаток напора применением вентиляторов. При большом размере печей они получали сильно вытянутые в горизонтальном направлении, а следовательно и неравномерно работающие, насадки.

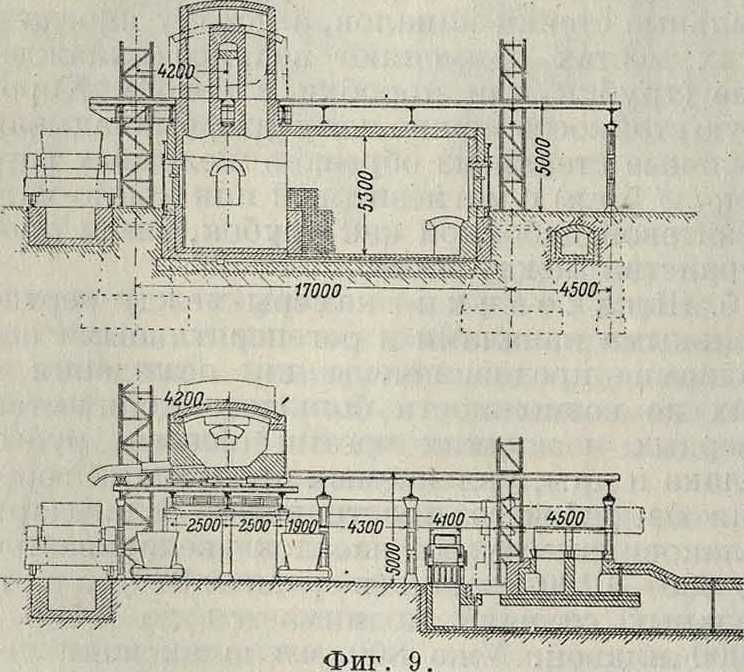

По характерудвижения газовой струи различают насадки вертикальные, или стоячие, и насадки горизонтальные, или лежачие,

очень часто называемые заборными (фигура 9). С этим последним типом не следует смешивать упомянутые выше. насадки американского типа, сильно вытянутые в горизонтальном направл1 :ии, но имеющие вертикальные каналы, а следовательно и вертикальное движение газообразных продуктов Высота насадки регенераторов современных европейских печей обычно доводится до 4,5—6,5 м; в печах старой конструкции, особенно на уральских заводах (высокие почвенные воды) часто встречаются насадки высотой 2—3 метров Америк, печи обычно имеют насадки 3—4,0 метров высоты. Для правильного распределения газов и равномерной работы всей насадки, над ней и под ней оставляют достаточно высокое свободное пространство (600—800 миллиметров для малых, 1 000—1 200 миллиметров для средних и 1 200—1 500 миллиметров для больших печей). При высоте насадки * 4 метров и просветах по 1,0 метров выше и ниже насадок процент заполнения объёма камеры насадкой падает до 66. Для средних условий европ Иск. практики заполнение камер колеблется в пределах 50—80% (в среднем 75%). При малой высоте насадки целесообразно заполнять весь объём камеры насадкой заборного типа или делать насадки с двумя оборотами. Большинство насадок европ. печей делается в виде обычной решетки Сименса из кирпича толщиной 65—100 миллиметров (в среднем 80 миллиметров), причем кирпич ставится на узкое длинное ребро. Просветы между кирпичами делаются 80—120 миллиметров (в среднем 100 миллиметров). Иногда применяется насадка типа коупера с толщиной кирпича от 60 до 65 миллиметров и величиной просвета ячейки в 100 х 100, 120×120 и даже 185 х 185 миллиметров.

Работа регенеративных насадок протекает в очень тяжелых условиях (оплавление кирпича, занос прозоров шлаком и пылью), а потому применение фасонного тонкостенного кирпича с искусственно развитой поверхностью нагрева, многократно предлагавшееся отдельными изобретателями, не давало обычно на практике реальных преимуществ. Вес 1 ms насадки обычно колеблется в пределах 500—1 100 кз (в среднем 800 килограмм), а поверхность нагрева 1 м3, в зависимости от толщины кирпича и размера просветов, доходит до 13—22 мг. Применение насадки коупера можно рекомендовать при высоких регенераторах; при вытянутых насадках предпочтительны решетки, допускающие диагональное движение газа. Американцы предпочитают насадки, уложенные плашмя в клетку из кирпича размером 115х115х×265 миллиметров или 115 х 115 х 340 миллиметров (47г×41/*×X 107,” или 4V2X412xl3Va") с размером ячейки в свету 152 х 152 миллиметров; 178 х 178 миллиметров и 230x230 миллиметров (6x6”, 7x7” и 9x9”), что вряд ли можно считать рациональным с точки зрения улучшения условий теплопередачи. Своды и верхнюю часть стен и насадки регенераторов (на 7з—12) делают из динаса, низ—из шамотного кирпича. Стены регенераторов состоят из двух слоев: наружного (в Б/а—2 кирпича), из обыкновенного кирпича, и внутреннего (в 1—17а кирпича), из огнеупорного кирпича. Снаружи кладка стягивается арматурой, состоящей из вертикальных и горизонтальных балок, скреп ленных связями. Для лучшей изоляции камер от потери тепла и засоса воздуха камеры обкладывают снаружи железными листами или заключают π клепаный кожух с закругленными оперта ями. В этих случаях между кожухом и стенками камер делается теплоизолирующая прослойка. Иногда своды и наружные стены камер обмазывают особыми теплоизолирующими и воздухонепроницаемыми составами. В старых печах малого размера регенераторы обычно располагались под печью. С увеличением размеров печей американцы начали выносить камеры под рабочую площадку. Такой тип является в настоящее время у них наиболее распространенным, а для печей качающегося типа он обязателен. Европ. печи среднего размера иногда применяют смешанное расположение камер (воздушные— под печью, газовые—вынесенные под рабочую площадку).

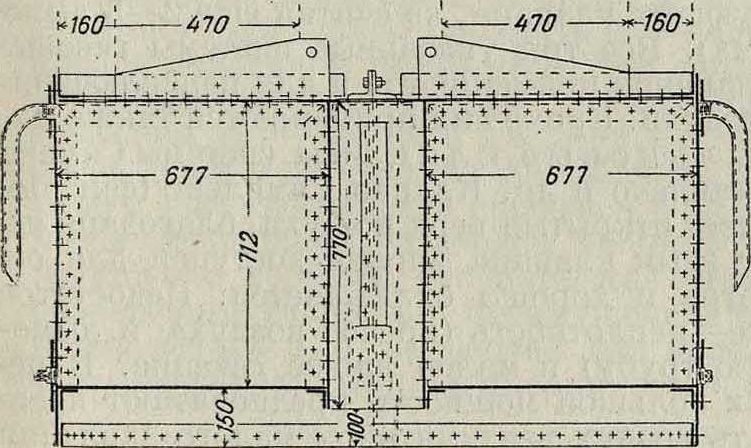

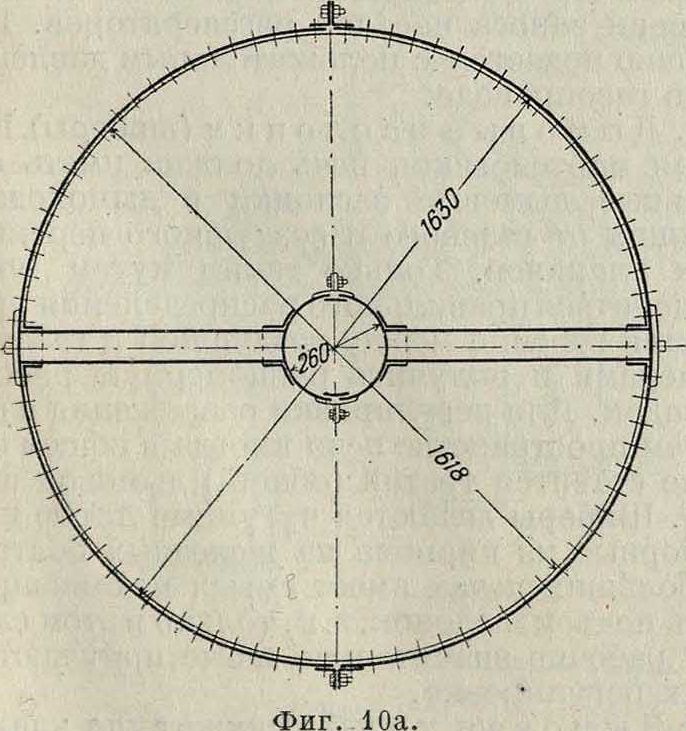

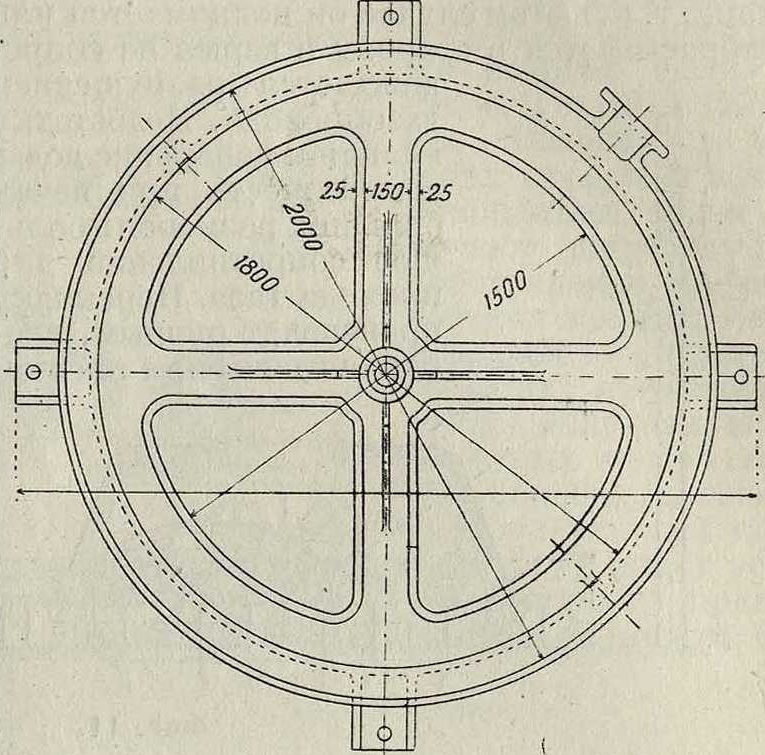

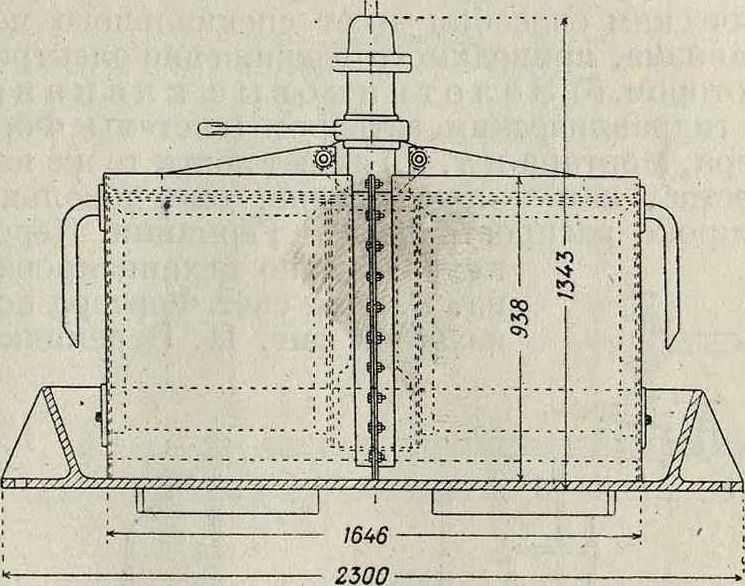

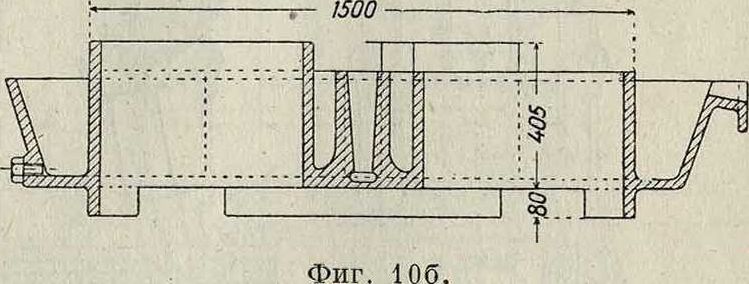

7. Перекидныеирегулирующие клапаны служат для перемены направления движения пламени в рабочем пространстве, для регулировки количества газа и воздуха, поступающего в печь, и для управления тягой дымовой трубы. В качестве перекидных клапанов при мартеновских печах применяются для газа клапаны следующих типов, а) Барабан, или колокол, наиболее распространен для печей малого и среднего размера. Клапан (фигура 10а, 106) со

стоит из нижней неподвижной литой чаши, имеющей форму кольца с крестовиной, и верхнего колокола, разделенного диаметраль ной перегородкой на 2 части. Чаша устанавливается на стенках четырех вертикальных каналов, расположенных по углам квадрата

и служащих для соединения клапана с правым и левым регенератором, дымовой трубой и газопроводом. Колокол с опущенными нижними краями (цилиндрич. стенкой и перегородкой) в кольцо и крестовину чаши, наполненные водой, дает герметический затвор. Перекидка клапана производится подъемом колокола, поворачиванием его на 90° и опусканием. Низ колокола погружается в воду больше, чем перегородка, поэтому при подъеме и поворачивании колокола перегородка свободно проходит над крестовиной, цилиндрическая же часть остается погруженной в воду. При повороте на 45° клапан отделяет печь от генераторов и направляет газ прямо в дымовую трубу, что имеет большое значение при пуске газа в печь и его зажигании, т. к., наполнив предварительно газом газо-

19

Т. Э. m. XII.

провод, можно не опасаться а. При наличии охлаждаемой перегородки эта система вполне надежна и удобна. При е колокол играет роль предохранительного клапана, т. к. в этом случае он поднимается или отбрасывается в сторону и не сопровождается разрушением газопровода. Недостатки клапана: испарение воды, громоздкость при печах больших размеров и большое сопротивление для прохода газа. Перекидку производят ручным, гид-v ·„ равлическим или пневма-

Фигура 11.

тическим способом и от специального механизма, приводимого в движение электромотором. б) Золотниковые клапаны с гидравлическим затвором (системы Фор-тера, Моргана и тому подобное.) имеют почти те же качества, как и предыдущие; они. довольно широко распространены в Германии. Пере

производится передвижением золотника особым рычагом, которым поворачивается вал и сидящие на нем рычаги, соединенные шарнирно с золотником. Подвод газа—сверху, регулировка—тарелочным клапаном. Золотниковые клапаны без гидравлич. затвора (сухие, сист. Демаг) только начинают входить в обиход. Достоинства их: простота устройства, большое живое сечение, хорошая стойкость, в) Клапан ы-з а д в и ж к и

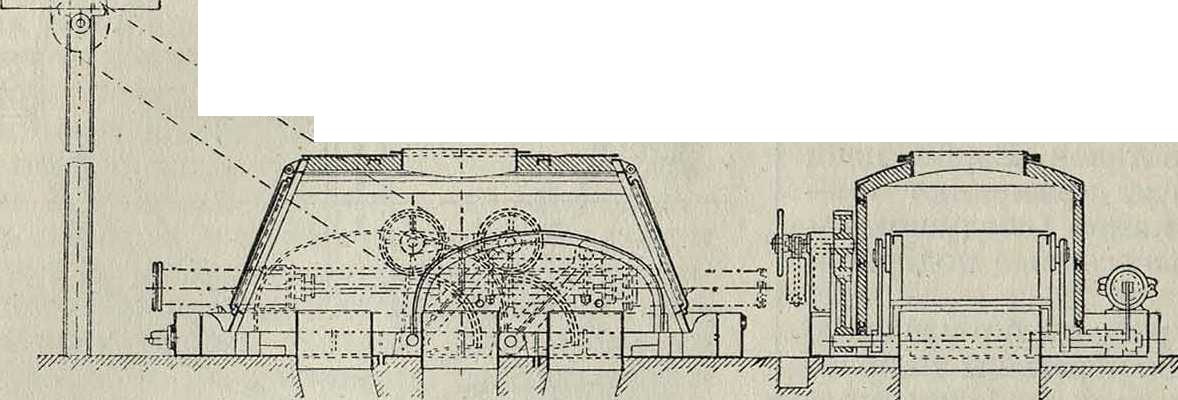

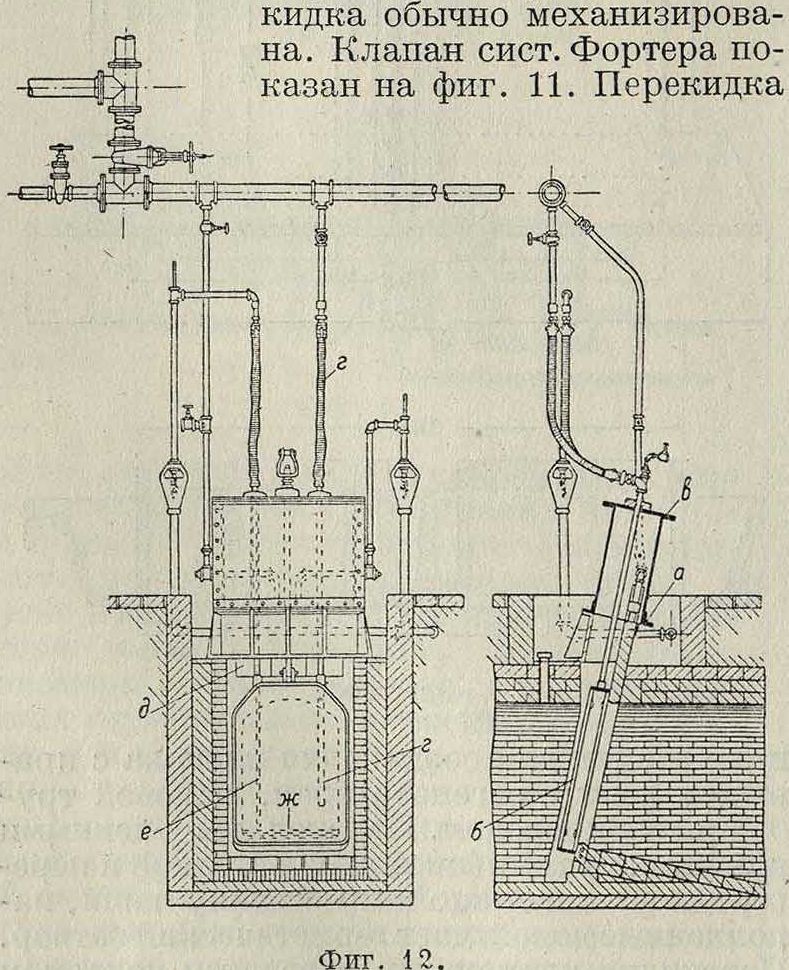

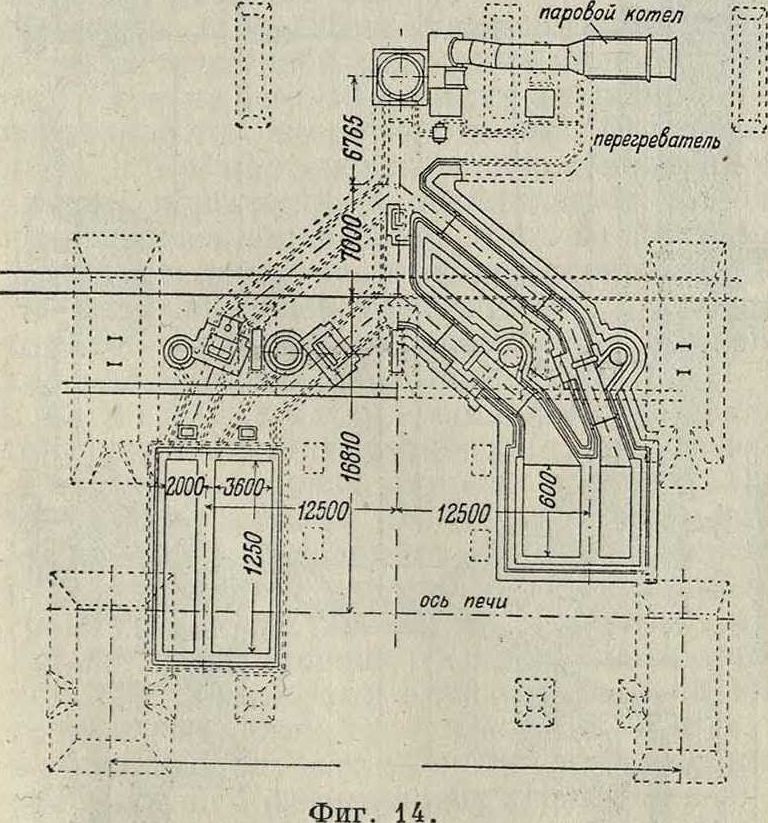

(системы В law—Knox, Nay) наиболее распространены в Америке. Достоинства их: большое живое сечение, малое сопротивление, достаточная плотность, отсутствие водяного затвора. KnanaHBlaw—Knox (фигура 12} состоит из чугунной литой рамы а, охлаждаемой при помощи залитых в нее трубок, охлаждаемой задвижки б (железной сварной) и колпака в Подвод воды в задвижку производится трубкой г, отвод—трубкой д. Внутри трубки а проходит вторая трубка е, доходящая почти до низа шибера и оканчивающаяся горизонтальней трубкой ж, имеющей ряд мелких отверстий. Выходящая с большой скоростью воде, взмучивает осаждающийся внизу шибера осадок, который удаляется, через выпускную трубу. Регулировка газа производится тарелочным клапаном, расположенным обычно около задвижки. Перекидка делается или централизованной от одного механизма (америк. сист.) или каждый шибер приводится от индивидуального мотора (нем. сист.). В последнем случае отпадает надобность в дымовых шиберах (фигура 13 и 14). Недостатком задвижек является то, что приходится иметь большое число отдельных агрегатов (4 заслонки и 4 регулирующих клапана, не считая еще 2—3 дымовых). Все три указанные системы газовых клапанов применяются и для переключения воздуха. Кроме них применяются также м о-тыльковые клапаны системы Сименс, Симплекс и др. Клапан Симплекс (фигура 15} имеет открытый верх кожуха, благодаря чему язык клапана вполне доступен для осмотра и хорошо охлаждается. Недостаток его—неплотность (просос воздуха в дымовую трубу) и малое живое сечение. В печах большой мощности предпочитают подавать воздух вентилятором малого давления (15—40 миллиметров вод. ст.). Это позволяет достигать полной термин, мощности печи независимо от степени заноса насадок регенераторов. Газ обычно подается с положительным давлением в газопроводе.

8. Дымовые заслонки (шиберы).Каждая мартеновская печь должна иметь отдельные дымовые заслонки в дымоходах, идущих от газового и воздушного перекидных клапанов. Только таким путем можно добиться правильного распределения продуктов горения между воздушной и газовой камерами и получить равномерную работу насадок. Для регулировки разрежения в рабочем пространстве печи иногда в общем борове ставится третий (общий) дымовой шибер. Шиберы делаются чугунные литые или наборные из кирпича на железных болтах. В больших печах имеет смысл механизировать подъем заел οηοκ,τ. к. только в этом случае рабочие значительно легче приучаются к их регулировке.

9. Дымовая труба служит для удаления продуктов горения из рабочего пространства печи, протягивания их через насадки регенераторов и отвода дыма на достаточную-

высоту в атмосферу. Вследствие узких сечений пролетов и высокой t° продуктов горения дымовая труба должна создавать доста-

Фигура 13.

точное разрежение (порядка 25—40 миллиметров вод. ст.). Поэтому высоту дымовой трубы приходится брать значительной (25—30 метров для печей малого размера; 40—55 метров для средних и 60—80 метров для самых больших печей). Трубы строят кирпичные (Европа) или железные (Америка), но обязательно с огнеупорной футеровкой в обоих случаях. В печах с головками специальной конструкции (Моля и др.) необходимо ставить эксгаустеры.

10. Паровые котлы часто устанавливаются при мартеновских печах большой мощности для использования тепла отходящих продуктов горения. В среднем на 1 тонна отлитой стали можно получить 300—450 килограмм пара с давлением 6—12 atm. Тип котла— горизонтальный трубчатый с дымогарными трубками 0 5—6,3 сантиметров и дл. 5—5,5 метров Скорость дыма в трубках до 20—25 м/ск. Съем пара с 1 м2 поверхности нагрева * 8 килограмм. При котле необходима установка мощного эксгаустера с хорошей регулировкой степени разрежения. Экономии, преимущества установки котлов должен быть проверены для каждого частного случая. Пример америк. з-дов, счи

тающих паровой котел необходимой частью оборудования мартеновской печи, не является достаточно убедительным вследствие не совершенства работы регенеративных насадок америк. типа. Установки паровых котлов при европ. печах пока немногочисленны.

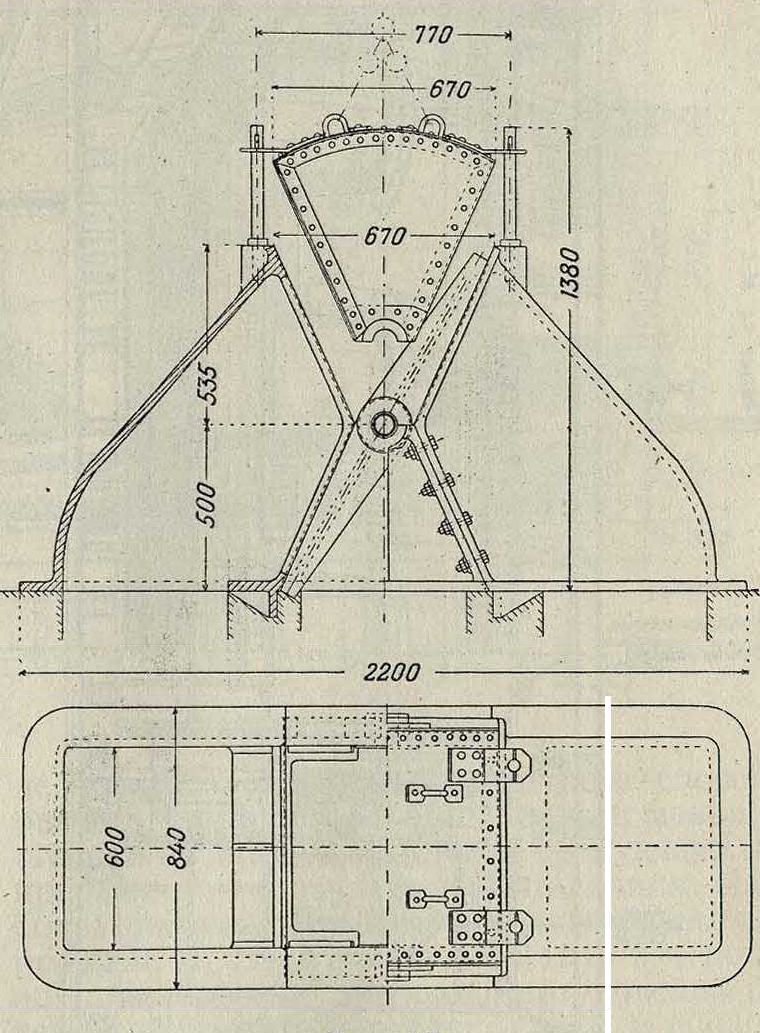

11. Качающиеся мартеновские пе-ч и впервые были построены в США (Кемпбел, Вельман) в 90-х годах прошлого века и в последнее время получают широкое распространение на европейских заводах. Арматура рабочегопростран-ства их представляет собою склепанную из железных частей жесткую коробку, выложенную огнеупорной кладкой и установленную на 2—3 рядах роликовых опор. При помощи особого приводного механизма (гидравлич. цилиндры, эле-

Фигура 15.

ктрич. привод с шестерней и рейкой или с винтом и гайкой) печь может поворачиваться на своих опорах как в сторону вь: пуска металла (обычно на 22—24°), так и i противоположную (для спуска шлака чер ез пороги рабочих окон, наклоняясь на 10—12°). Головки делают отдельными от рабочего пространства, а зазор между подвижной кладкой рабочего пространства и головками перекрывают при помощи особого овало образного кольца. Головки делают или откатв ыми (сист. Вельмана) или неподвижными. Последняя конструкция получает все большее распространение в Германии, причем сами головки делаются сист. Фридриха или Моля с интенсивным водяным охлаждением. Преимущества качающихся печей: 1) возможность работать с наибольшим для данных условий

Разрез по

весом садки, независимо от мощности крано- вого оборудования и размеров разливочного ковша; 2) возможность более легкого спуска шлака; 3) возможность частичного выпуска металла и разливки его малыми порциями (более тщательные условия разливки); 4) возможность работы на мертвом слое металла (лучшая стойкость подины, меньший расход заправочных и огнеупорных материалов); 5) возможность работы непрерывными процессами (Тальбота и др.)· Недостатки качающихся печей: 1) более сложное устройство; 2) более высокая стоимость постройки и оборудования; 3) засос воздуха через зазоры у головок. В условиях работы америк. практики эти печи не получили широкого распространения, и их применяют гл. обр. там, где работают дуплекс-процессом, то есть рафинировкой металла, предварительно продутого в бессемеровских ретортах, а также небольшим числом установок, работающих процессом Тальбота или в комбинации с электропечами. В Германии, наоборот, качающиеся мартеновские печи с каждым годом получают все большее распространение и дают наивысшие цифры производительности, низкие—расхода топлива, огнеупорных материалов и тому подобное.

Качающиеся мартеновские печи применяют также в Англии, где имеется целый ряд мастерских, работающих непрерывным процессом Тальбота.

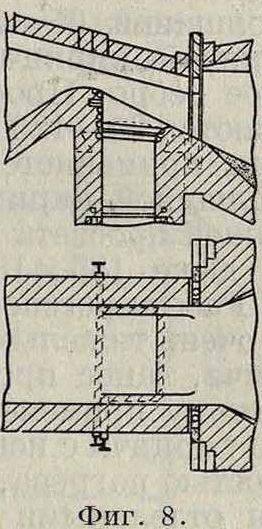

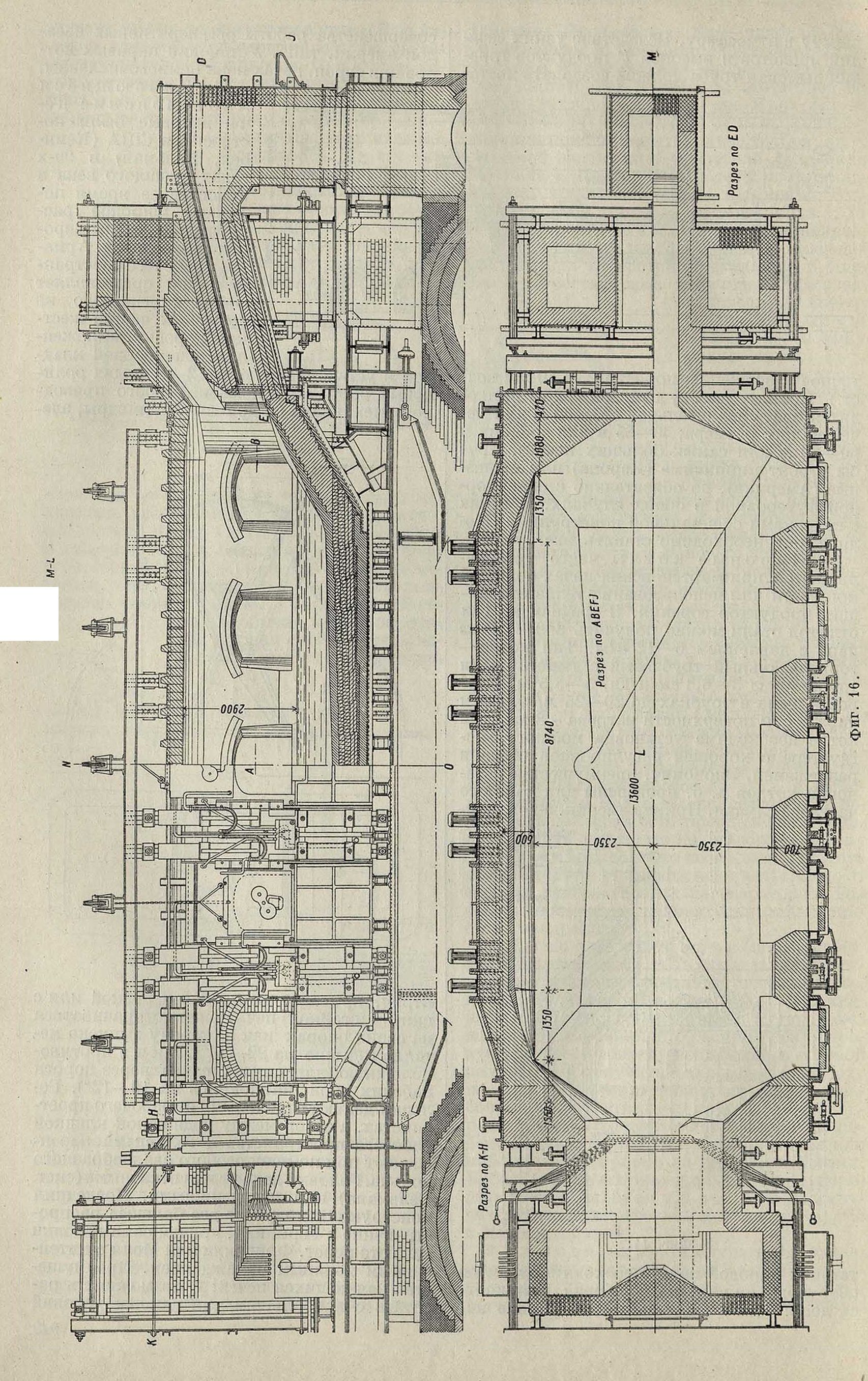

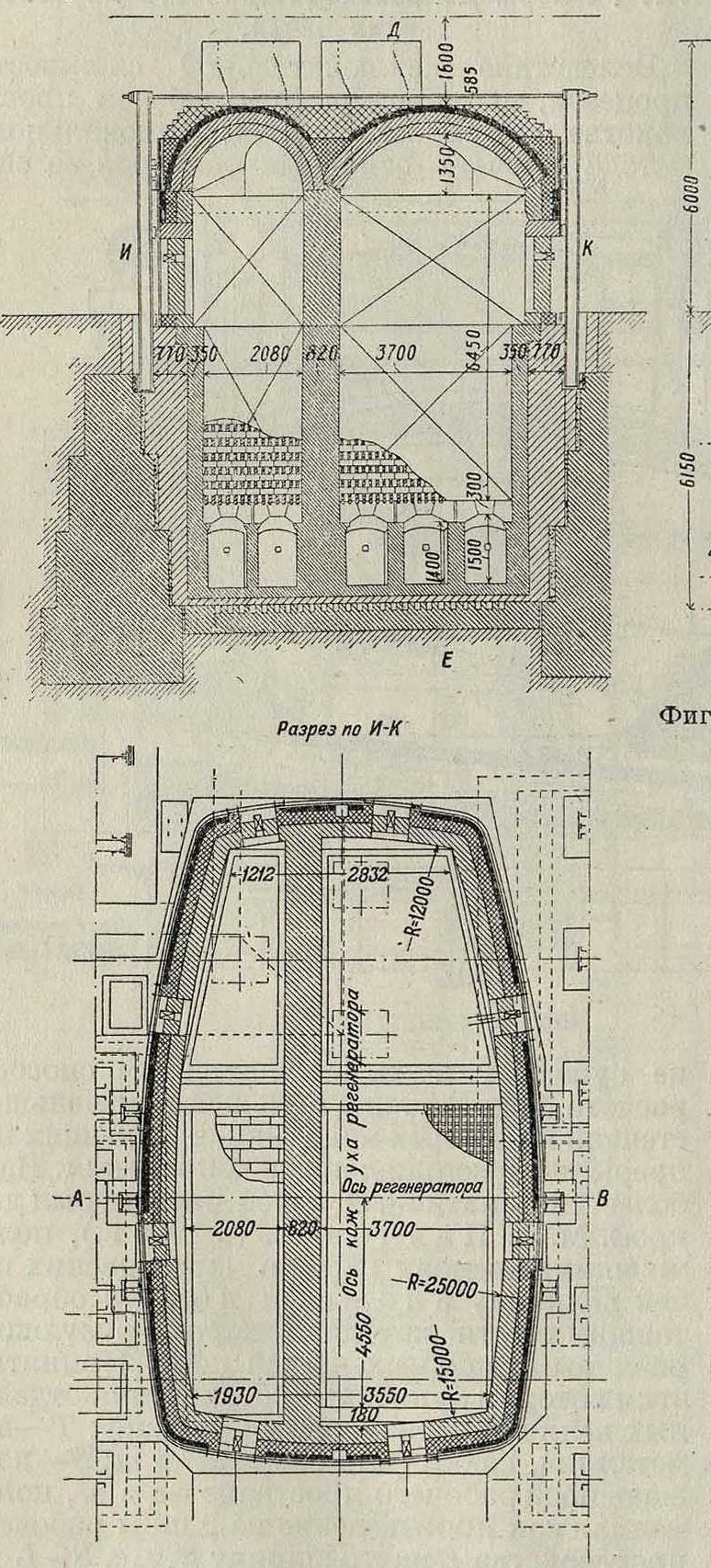

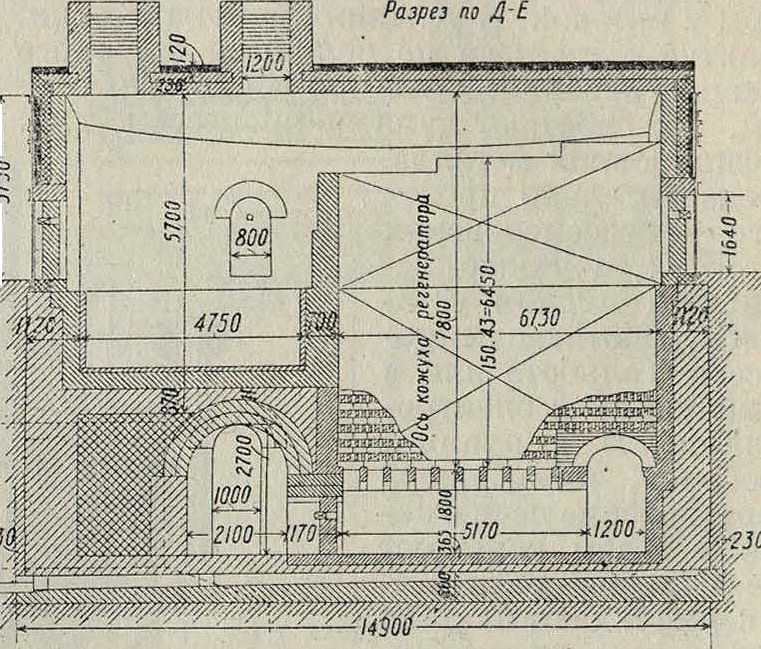

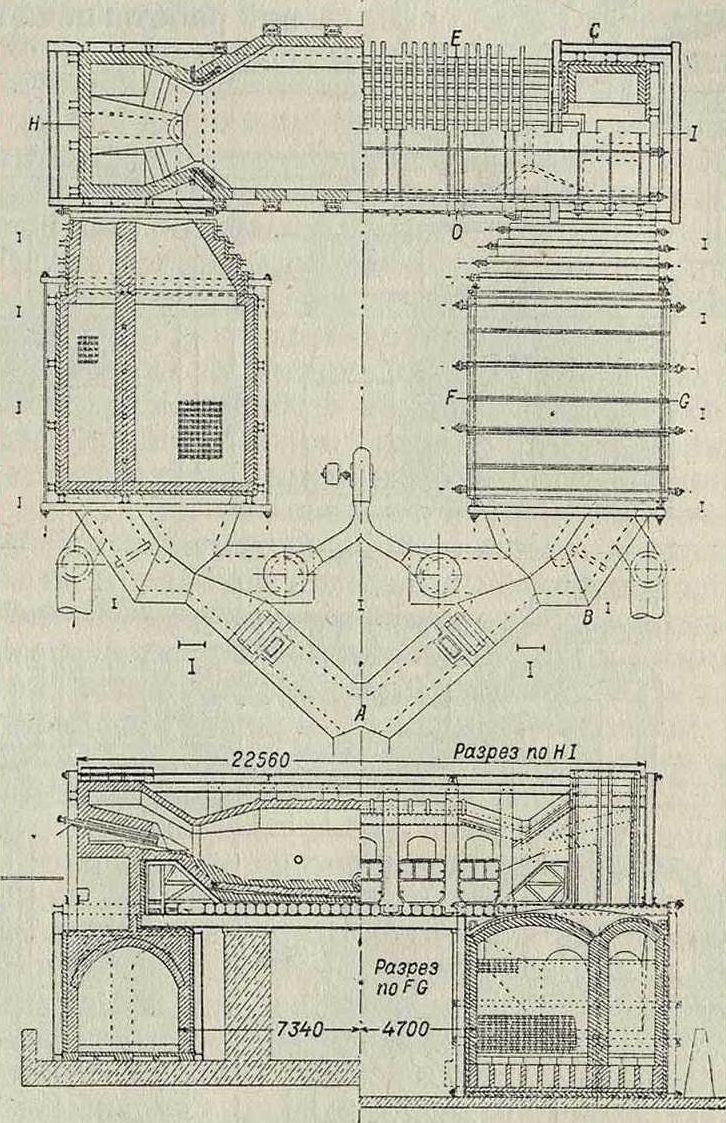

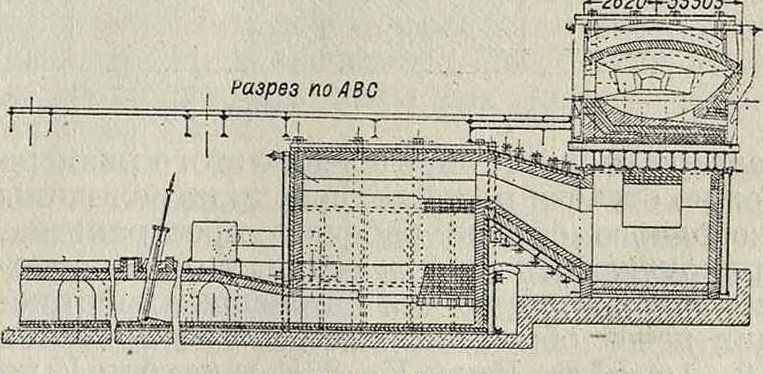

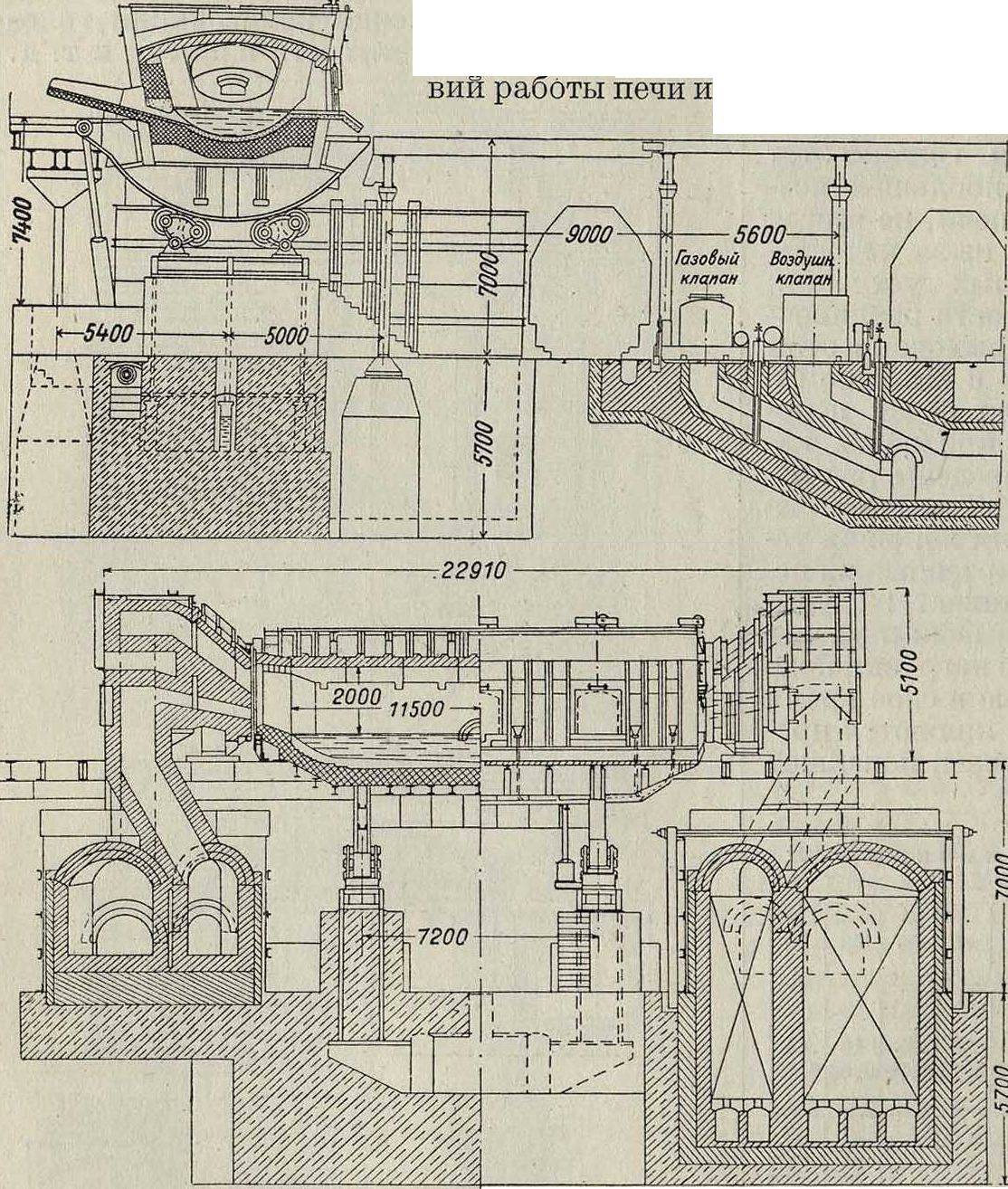

Фигура 16 и 17 дают общий вид рабочего пространства 110—125-т мартеновской печи, запроектированной для одного из наших новых з-дов; на фигуре 18—кожух и кладка регенераторов той же печи. На фигуре 19 изображена 125-т мартеновская печь современной америк. конструкции, отапливаемая холодным коксовальным газом. Фигура 20 дает продольный и поперечный разрезы современной 100-т качающейся мартеновской печи нем. типа (со съемными головками сист. Фридриха) завода Hontrop (Bochumer Verein).

12. В е с с а д к и, с которым нормально работает современная мартеновская печь, колеблется теперь в очень широких пределах. Печи малого размера (5—30 m) служат для производства фасонного стального литья и высокосортной качественной стали, печи средней емкости (30—70 тонн) применяются в Европе для получения обыкновенных сортов металла, равно как и качающиеся печи, емкость которых обычно достигает 100—180 т, а в отдельных случаях 200—300 тонн В Америке работают на более крупных агрегатах в 20— 60 тонн для фасонного литья и качественной стали, 80—150 m—для менее ответственных сортов. Отдельные з-ды (Форд и др.) готовят и ответственные сорта стали в печах большой емкости (100—125 m). На з-дах США имеется нек-рое количество неподвижных мартеновских печей, работающих садками в 250—· 300 m и даже 350 m и выпускающих металл по вилообразно раздвоенному жолобу в два разливочных ковша сразу. Практика работы на таких печах показывает незначительное удешевление стоимости передела и нек-рое улучшение качества металла (более глубокая ванна и меньшее окислительное действие шлака).

III. Размеры и производительность мартеновских печей.

Вследствие исключительной сложности процесса, происходящего в рабочем прост- ранстве мартеновских печей, рационального метода расчета основных размеров ее еще

Лоска V Дерев, прокладки 85x30:1=300

Фигура 17.

не существует. Все современные способы расчета базируются в большей или меньшей степени на данных практики, требующих непрерывного исправления и дополнения. Наиболее систематичный метод расчета был дан проф. М. А. Павловым (в 1910 году), положившим в основу расчета мартеновских печей величину площади пода и обработавшим опытн. материал, характеризующий размеры отдельных частей печи. Принятые этим автором буквенные обозначения отдельных величин и размеров следующие: Т—вес металлич. садки (или завалки) в m; S—площадь пода рабочего пространства в м2, понимаемая как произведение из длины рабочего пространства L на его ширину Е,т.е. S=L-E; L измеряется на уровне порога газовых окон (головки обычного типа) или откоса воздушных окон (головки Мерца, нефтяные печи и т. д.); Е измеряется на уровне порога садочных окон (способ, принятый М. А. Павловым) или на уровне вскипания шлака (америк. метод). Эта разница в способах измерения должна учитываться, при сравнении различных данных практики; II—высота свода над поверхностью ванны (или над порогом рабочего окна) в м V—свободный объём ра-

бочего пространства в м3, понимаемый как условное произведение:

V=S Ξ=L Е Н;

h—глубина ванны в середине пода; Н0=Н + + h—высота свода над серединой пода; s·, и s2— соответственные площади сечений газовых и воздушных пролетов в см2; Q1 и Q2—соответственные объёмы насадок газовой и воздушной регенеративных камер одной стороны печи в м3; Р—средняя суточная производительность печи в т годных слитков; С—средний суточный расход условного (7 000 Cal)

топлива; п—среднее число плавок в сутки; г—годовое число плавочных (раб.) дней печи.

1. Рабочее пространство. Метод расчета мартеновской печи по удельной производительности и удельному расходу топлива имеет целью установить соотношения между величинами Р, Т, S, С, Qt и Q2 и другими менее важными размерами по одной из заданных величин (обычно по заданной годовой производительности, а иногда и по наличной площади по да). Годовое число плавочных дней г может быть принято 260—300 для газовых печей и 280—315 для нефтяных печей (с одной парой регенераторов). Первые цифры относятся к работе с воскресными (праздничными) остановками, вторые — к непрерывной работе. Задаваясь величиной г, получаем среднюю суточную выплавку печи Р по заданной годовой производительности гхР. Переход от производительности к размерам печи можно осуществить, задаваясь величиной удельной суточной произво-

18.

дительности или средней суточной выплавки стали с 1 м2 площади пода печи. Величина эта (Р : S т/м2 в сутки) в современных печах колеблется в довольно широких пределах и м. б. точно установлена для каждого частного случая на основании данных практики. Как результат хорошей работы немецких мартеновских печей можно принять Р : S равным 4,0—5,0 т/м2 в сутки и в исключительных случаях даже до 6,5—7,2. Америк, печи дают несколько меньшие цифры: 3,5—5,0; наши южные заводы 3,0—4,5; уральские з-ды, работающие на очень влажном дровяном генераторном газе, дают 2,5—

4 т/м2 в сутки. При выплавке качественной стали указанные цифры соответственно снижаются. Определенная таким путем величина площади пода S дает возможность установить, с одной стороны, целый ряд второстепенных конструктивных размеров печи, а с другой — позволяет перейти к весу садки Т и тепловому режиму печи, то есть к суточному расходу С топлива. Две последние величины представляются особенно важными, т. к. зависимость между ними и площадью пода S определяет степень физич. и тепловой нагрузки данной печи. Под физич. нагрузкой разумеют степень загруженности пода, определяемую глубиной металлической ванны. Величина эта характеризуется отношением

5 : Т—площадью пода, приходящейся на 1 m садки. Вес садки Т не является постоянной величиной для данной печи. В зависимости от условий работы (состав шихты, качество топлива, конструкция головок, квалификация персонала и т. д.) и состояния печи (начало, середина, конец кампании) опти-

мальный вес садки может колебаться в довольно широких пределах. Под термином «оптимальный вес садки» подразумевается такой, к-рый при данных условиях дает наибольшую суточную производительность печи Р

х max·

При расчете мартеновской печи приходится иметь дело с номинальным, или расчетным, весом садки, к-рый здесь обозначен через Т. В работе печь обычно доводится до большего тоннажа, причем эта перегрузка печи часто достигает 20—50% от веса расчетной садки. Перегрузка печи, то есть уменьшение отношения S:T, всегда бывает выгодна только до нек-рого предела, обусловливаемого термин, мощностью печи. Однако этот предел, соответствующий наибольшей возможной производительности печи, не всегда м. б. достигнут на практике из-за недостаточной мощности разливочных устройств (подъемной силы кранов, емкости разливочных комлей и т. д.). Нек-рым выходом в этом смысле является работа печи с выпуском в два ковша (одновременно при печах неподвижных и последовательно при печах качающихся). В таблице 1 приведены расчетные цифры величины Т, S и S : Т, которые можно принимать при расчетах для хороших условий работы современных мартеновских печей. Из нее видно, что отношение S : Т убывает с возрастанием размеров печи и увеличением веса садки. Указанные нагрузки пода несколько превосходят Данные в свое время проф. М. А. Павловым, но не являются предельными для отдельных случаев новейшей практики.

;Таблица 1. — Расчетные величины Т, S и S : Т.

| Вес садки Г вт | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 |

| Площадь пода *

S в м2. Отношение S: Т. |

7.5

1.5 |

10

1,0 |

18

0,9 |

24

0,8 |

30

0,75 |

35

0,70 |

40

0,66 |

44

0,63 |

| Вес садки Т в m | 80 | 90 | 100 | 110 | 120 | 150 | 200 | 250 |

| Площадь пода *

S в м“. Отношение S: Т. |

48

0,60 |

50

0,56 |

52

0,52 |

55

0,50 |

57

0,48 |

60

0,40 |

66

0,33 |

70

0,28 |

|

* Площадь пода измеряется по способу М. А. Павлова. | ||||||||

Установить тепловой режим печи можно на основании соотношения С : S, к-рое называют удельным расходом топлива и которым грубо можно охарактеризовать интенсивность тепловой нагрузки мартеновской печи. Отношение С : S дает суточный расход условного топлива, отнесенный к 1 м2 площади пода (m/м2 в сутки). Для получения высокой удельной производительности печи Р : £> необходима ее интенсивная тепловая нагрузка, то есть высокий удельный расход топлива. Однако обратное соотношение не всегда имеет место, то есть большой расход топлива далеко не всегда сопровождается высокой производительностью печи. Для печей обычной конструкции можно принять следующие величины:"

m УД- расход то-

Тепловая нагрузка печи плива С : S

Слабая.. 0,70—0,90

Средняя.. 0,90—1,10

Интенсивная.. 1,10—1,25

Очень интенсивная.. 1,25—1,50

При пользовании указанной характеристикой следует однако иметь в виду, что термич. мощность печи зависит и от степени использования тепла в рабочем пространстве, которое м. б. значительно увеличено при том зке расходе топлива за счет улучшения хода генераторов, изменения конструкции головок, увеличения светимости пламени и т. д.

Разрез noDE

Фигура 19.

В нек-рых случаях термич. нагрузку рабочего пространства печи удобнее характеризовать величиной секундного расхода тепла, подведенного в виде .газа (или жидкого топлива) и отнесенного к 1 м2 площади пода, то есть в Са1/ж2-ск. (проф.Μ. М. Карнаухов).

Переход от величины площади пода S к линейным размерам рабочего пространства можно легко осуществить, задаваясь отношением L : Е. Это отношение колеблется в довольно узких пределах (М. А. Павлов) L : E=fc=2-y3 (обычно 2,5—2,75). При &= =LE имеем:

L == VkS и E=S : L.

Длина _L= 13414 метров может считаться совершенно достаточной для печей, работающих с весом садки до Т=150 тонн Наибольшая современная неподвижная печь (Т=350 тонн) имеет L= 16,7 метров и Е= 5,8 ж.

Высота свода Н над ванной не м. б. установлена точным расчетом. Для печей [большой мощности повидимому нет особых оснований идти дальше размера Я=2,1042,20 ж.

Более точно размер этот устанавливается практически из усло-

- 7378 -

Фигура 20.

разгара свода. К определению этого размера можно отчасти подойти, исходя из величины свободного объёма рабочего пространства, приходящегося на 1 тонна садки, то есть из отношения V : Т, к-рое для интенсивно работающих печей обычно не выходит из пределов 1,0—1,4 ж3/т. Имея V=S-H и находя V по весу садки Т и указанному соотношению V : Т, получаем H=V : S.

Глубина ванны над серединой пода h для современной печи может быть принята следующая (в миллиметров):

Малые печи.. 250— 350

Средние печи.. 450— 050

Большие печи (100—200 тонн). 700—1 000

Самые большие печи (до 350 тонн). до 1 200

Работа с глубокой ванной при термически мощных печах выгодна не только с точки зрения увеличения производительности печи, но и с точки зрения улучшения качества металла. Для подсчета ванны принимают объём 1 m металла=0,14 ж3, а шлака= ж3.

2. Площади сечения пролетов (пламенных окон) рассчитываются по скоростям газа и воздуха. В среднем можно принять для больших печей скорость для газа 6 м/ск и для воздуха 2 м/ск (при 0°). Современные печи дают для газового окна отношение Sj: £>=654100, а для воздуха s2: S= -=2404400 смг на 1 ж2 площади пода. Первые цифры несколько меньше данных проф. М. А. Павловым в последнее время (5г: £>==904120), но согласуются с стремлением конструкторов дать большую скорость для газа и уменьшить ее для воздуха. Отношение sa : £>=3004400 см2 на 1 ж2 площади пода можно принять для печей, работающих на холодном коксовальном газе и на жидком топливе. Площадь сечения вертикальных каналов делается на 20—100% больше сечения соответственных пролетов.

3. Размеры регенераторов (вес и объём одной пары насадок) можно приближенно подсчитать по количеству тепла W Cal, расходуемого насадкой в 1 ск. периода нагрева газа и воздуха, по падению Гнасадки(Л t°/ск.) и по теплоемкости кирпича насадки при средней Г ее (Cf). При этом вес хкг кирпича одной пары насадки может быть определен из ур-ия:

х М Ct=W. Падение t° насадки за период перекидки клапанов (ок. % ч.) м. б. принято в 60—90° или Vso—7го° в ск. На 1 килограмм каменного угля, сожженного в генераторах в 1ч., можно считать достаточным иметь 90—110 килограмм веса кирпича в одной паре насадок, или 140—160 килограмм на 1 килограмм нефти в час при работе печей на жидком топливе. По данным герм, практики на каждые 106 Cal/ч. тепла, подведенного в виде газа к мартеновской печи, можно принять 20 000—35 000 килограмм (в среднем 30 000 килограмм) веса кирпича всех четырех насадок регенеративных камер. Средний вес 1 м3 насадки можно принять в 800 килограмм. Отношение объёма насадок пары регенераторов к весу садки, то есть величина 2(Q14Q2):T, колеблется в широких пределах (перегрузка печи); наоборот, отношение Σ(<3ι+<32) S, то есть объём насадок, приходящийся на 1 ж2 площади пода, является величиной довольно постоянной. По данным проф. М. А. Павлова величина эта м. б. принята в пределах 4,0— 4,5 ж3 на 1 ж2 площади пода. Большие печи при хорошем качестве газа, хорошей изоляции стен регенераторов и равномерной работе насадок дают удовлетворительные результаты и при более низком отношении (до 3,6). Для печей, которые работают на жидком топливе и холодном коксовальном газе, для определения объёма воздушной насадки (в л»,3) можно принять отношение Q2 : S=3,0-i-3,5. Распределение объёма насадки между газовой и воздушной камерами зависит от t° и качества газа, а также и от конструкции печи (особенно головок). Отношение Qz : Qr=l ,75-у2,00 можно принять для газа высокой t° из антрацита и кокса, а также для высококалорийного смешанного газа; 1,50—1,75 можно принять для большинства случаев практики (генераторный газ из каменного угля); 1,20—1,50—для хорошего газа из сухих дров и торфа; 1,00—1,20—для генераторного газа из обычных дров и колошникового газа древесноугольных доменных печей. Избыток воздуха при расчете регенераторов можно принимать в 1,25—1,35 против теоретического. Линейные размеры регенераторов определяются высотой насадок (смотрите выше) и подбираются с таким расчетом, чтобы можно было обеспечить равномерную работу насадок и облегчить хорошее крепление (обвязку) регенераторов.

4. Сечение дымоходов можно принять по М. А. Павлову—из расчета по скорости 1,5л»/ск(при 0°), что дает для дымохода от воздушного регенератора 400—500 см2 на 1м2 площади пода; площадь сечения перекидных клапанов м. б. рассчитана по скорости 2,0—2,5 м/ск (при 0°), что дает для воздушного клапана 250—300 см2 на 1 м2 площади пода. Площадь сечения дымовой трубы у устья (вверху) м. б. принята в 525—575 см2 на 1 м2 площади пода (скорость ~ 2 м/ск при 0°). Печи, работающие на жидком топливе, соответственно должны иметь на 1 м2 площади пода: сечение дымохода 500 см2, а сечение воздушного (перекидного) клапана 325—425 см2 и такое же сечение устья дымовой трубы.

5. После выбора размеров отдельн. частей печи и площадей сечения каналов и газоходов нужно произвести гидравлич. проверку ее, то есть подсчет тех потерь напора, которые получаются при движении газообразных продуктов в полостях печи при ее заданном тепловом режиме. Цель такой проверки заключается, с одной стороны, в определении, достаточно ли напора, создаваемого регенераторами, для работы печи с принятыми скоростями газа и воздуха, а с другой—в определении высоты дымовой трубы, то есть того необходимого разрежения, к-рое она должна дать для опускания через регенераторы заданного количества продуктов горения. При переводе современных мартеновских печей на работу с подачей воздуха от вентилятора гидравлич. проверка печи не имеет того значения, как для печей, в которых воздух движется под влиянием тяги регенераторов, тем не менее она дает правильный взгляд на работу печи и может выяснить узкие места, стесняющие нормальную работу. Метод гидравлическ. проверки мартеновских печей впервые был дан проф. В. Е. Грум-Гржимайло.

IV. Мартеновские мастерские.

Мартеновская мастерская обычно представляет собой несгораемое (железное, фахверковое, реже кирпичное или железобетонное) здание, состоящее из двух параллель ных пролетов. В печном пролете располагаются в одну линию мартеновские печи, имеющие для удобства завалки шихты и выпуска металла рабочую площадку, ко-торая перекрывает весь печной пролет на высоте 4—7 метров над уровнем пола мастерской. Под рабочей площадкой помещаются регенераторы, перекидные и регулирующие клапаны и прочие вспомогательные устройства. Мартеновские печи располагаются т. о., что их выпускные желоба выходят во второй пролет, к-рый носит название разливочного помещения. Здесь производятся все операции по разливке металла в изложницы и по выдаче слитков в прокатные мастерские. Современные мартеновские мастерские оборудованы большим числом мощных транспортно-подъемных сооружений (мостовых кранов, завалочных машин, подъемников для подачи шихты и т. д.), при помощи которых производятся все операции по подаче шихты, завалке ее в печи, разливке металла и т. д. По движению грузовых потоков, типу здания и характеру оборудования мартеновские мастерские можно подразделить на следующие четыре типа: старонемецкий,

новонемецкий, американский и смешанный.

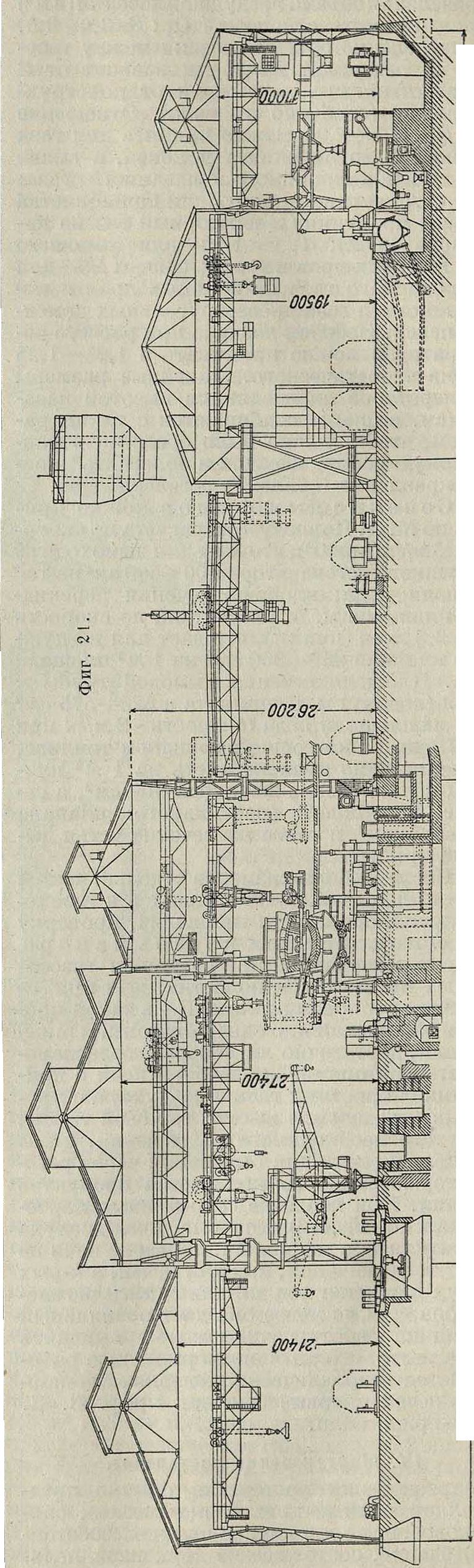

1. Старонемецкий тип характеризуется подачей твердой шихты в лотках на бн рабочей площадки помощью подсобных лебедок или мостовых кранов со скрап-ного двора, расположенного рядом с пролетом печей. Загрузка твердой шихты в печь производится при помощи завалочной машины мостового типа (или шаря-сирного крана) с подъемной силой лотка 1,5—2,5 тонн Для монтажных работ завалочная машина обычно имеет вспомогательную лебедку 5— 15 тонн Заливка жидкого чугуна при таком расположении производится с разливочной стороны при помощи мостового крана, служащего и для разливки металла. Разливочный пролет оборудован одним уровнем подкрановых путей, на которых расположены более мощные разливочные мостовые краны (подъемной силой 60/15—100/25 тонн со вспомогательными лебедками) и легкие уборочные краны, назначение которых заключается в обслуживании литейных канав, уборке слитков и т. д.

2. Новонемецкий тип отличается более сложным расположением здания и его оборудованием. Разливочное помещение обслуживается двумя рядами мостовых кранов, в помощь которым иногда дается еще третий, нижний ряд полукозловых (лолупор-тальных), велосипедных, консольных или консольно-поворотных кранов. Назначение их не только выполнять мелкую (точную) работу по установке и разборке литейных канав, но и служить передаточным средством для подачи слитков в соседний вспомогательный пролет (обрубка и склад слитков), расположенный рядом с разливочным помещением. Хорошим примером мастерской такого типа может служить мастерская X» 7 завода Круппа в Эссене-Борбек (фигура 21), пущенная в ход в 1925 году. Мастерская эта имеет широкое разливочное помещение (31,5 м), хорошую рабочую площадку (7 метров высотой и 21 метров пролетом), широкий скрапный двор (35 м) и образцовую газогенераторную ус тановку. Высота здания до нижнего пояса стропильных ферм 26,2—27,4 метров Пролет рабочей площадки оборудован по нижнему пути двумя мостовыми завалочными машинами подъемной силы 5 т, а по верхнему пути: одним 5-т мостовым монтажным и одним 100-т заливочным краном с> дополнительной лебедкой в 30 тонн (100/30 тонн). Разливочный пролет имеет на верхнем пути один разливочный кран 150/40/15 тонн (включение по схеме Леонарда) и один ЗО/10-m вспомогательный кран. По среднему пути работают два разливочных мостовых крана 100/30/10 тонн Ниясе располозкены два полупортальных поворотных крана подъемной силы по 10 тонн При всем богатстве и сложности кранового оборудования, при обширных площадях литейного зала, склада слитков и скрапных дворов, мастерская в смысле планировки подъездных путей поставлена в довольно стесненное положение. Скрапный двор обслуживается тупиковыми путями, подача чугуна производится по ж.-д. путям, имеющим направление, перпендикулярное к главным, и т. д. Все это показывает, что мастерская рассчитана на многообразную качественную продукцию, а не на массовое производство слитков торгового качества. Месячная производительность мастерской 20 000—25 000 тонн при 4 печах (100—120 тонн) и одном активном миксере. Характерно двухъярусное расположение кранов под рабочей площадкой и возможность заливки зкидкого чугуна через садочные окна печей. Расстояние между колоннами здания (средний ряд по линии печей) 30 м, а подкрановые балки перекрывают весь пролет над печью (в мастерской старонемецкого типа расстояние между осями печей было 33 м, а между колоннами здания 11 м). Это дает возможность выдвинуть печь между колоннами и получить больше свободного места на рабочей площадке (или сократить на 1,5—2,5 метров ее пролет). Вес железных конструкций здания при этом увеличивается незначительно. Такое располозке-ние применяется во всех нем. мартеновских мастерских,последней постройки. При установке качающихся печей оно является необходимым. При работе с большим количеством шлака или при большой производительности печей мартеновские мастерские строят с двумя разливочными помещениями. Таковы например мартеновские цехи завода Крупп в Рейнгаузене и завода Гбитроп (Бохумер Ферейн). Ковш, наполненный экидкой сталью, передается во 2-й разливочный зал при помощи особой моторной тележки. Мартеновские мастерские новонемецкого типа отличаются сложностью оборудования, требуют наличия квалифицированного обслузкиваю-щего персонала, но дают большую технич. гибкость производству и позволяют вести работу на качественную сталь с разнообразным сортаментом стальных слитков.

3. Американский тип резко отличается от предыдущих своим крупным масштабом. Число мартеновских печей, устанавливаемых в один ряд, доводится до 10—12 и как предельное для одной мастерской до 16 при среднем весе садки печей 100—150 тонн Такой масштаб производства требует весьма четкой работы всех транспортно-подъемных

-30000--315000-------20000---~-ЗШО-^--27ООО-*-19300-

склад слитков пролет разлива пролет печей шихтов. двор склад рудый извести газогенератор устройств и массовой подачи грузов. Подъемная сила лотка таких машин достигает

5—7 тонн Рама машины поднята на 600 миллиметров над уровнем пола площадки, что дает возможность держать на полу печной инструмент, заправочные, добавочные и прочие материалы, необходимые для обслуживания печей во время работы. Подача шихты производится целыми поездами (по 4 лотка на вагонетке) при помощи паровозов по особым эстакадам, часто имеющим крутой подъем при въезде на рабочую площадку. При подаче со скрапного двора поезд с шихтой обязательно проходит через весы и после подъема на уровень рабочей площадки располагается на запасных путях в особом пролете, примыкающем по всей длине к пролету рабочей площадки. Отсюда по мере надобности вагонетки с шихтой подаются по особым переводным стрелкам на ж.-д. путь, идущий по всему фронту печей перед завалочной машиной. Отсутствие поворота на 180° и близкое расположение лотков от завалочного окна позволяет напольным машинам этого типа производить завалку в 2—2,5 раза быстрее по сравнению с европ. мостовыми машинами или с напольными машинами поворотного типа, применяющимися на нек-рых з-дах континента и в Англии. Маневры вагонеток с лотками производятся при помощи паровоза (электровоза), мелкая передвижка—при помощи хобота самой завалочной машины. При таком способе подачи шихты площадка должна иметь очень тяжелую конструкцию, а колонны и продольные балки должны располагаться под соответственными ж.-д. путями и рельсами завалочной машины. Пролет рабочей площадки обычно делается значительно шире, чем у мастерских немецкого типа, и достигает 25—27 метров Пролет разливочного помещения делается значительно уже, чем в европ. типах, и доходит до 18 м, что объясняется совершенно особым способом разливки стальных слитков, получившим на америк. з-дах почти исключительное распространение. Способ разливки слитков в изложницы, установленные на вагонетках, делает совершенно излишними большие площади разливочного помещения, т. к. вся работа по разборке, чистке и установке изложниц производится в других помещениях. Разливочное помещение обычно оборудуется двумя (редко тремя) мощными мостовыми кранами подъемной силы 175—200 тонн со вспомогательной тележкой 40/5 тонн К этим кранам добавляется один уборочный 15— 30-т мостовой кран, работающий на тех же путях. Америк, мартеновские мастерские как правило имеют одноярусное расположение мостовых кранов, значительно меньшее число их и оборудование постоянным током, что дает большие преимущества в смысле надежности работы моторов. При обычно принятом в США рудном скрап-процессе с 45— 55% жидкого чугуна в завалке, вся шихта как правило подается со стороны рабочей площадки. Из миксера чугун выпускается в ковш, расположенный на ж.-д. путях на уровне рабочей площадки (высокое расположение миксера) или поднимается на этот уровень мостовым краном (реже встречающееся низкое расположение миксера). При помощи электровоза (или паровоза) чугун подается по специальному ж.-д. пути и заливается через рабочие окна при помощи мощного мостового крана (1004-125/25 тонн). Подкрановые пути поднимаются на 9—12 метров над уровнем пола рабочей площадки. Завалка твердой шихты производится при помощи напольных завалочных машин неповорачи-вающегося типа, которые отличаются особенной прочностью и выносливостью. Для мелких работ у выпускного жолоба каждая печь имеет консольный поворотный кран подъемной силы 5—7,5 тонн На фигуре 22 изображена типичная мартеновская мастерская одного из крупных америк. заводов (Weirton Steel Со.), имеющая все перечисленные выше особенности оборудования. Колонны по длине здания америк. мартеновских мастерских устанавливаются на пролет 13—15 м, равный V2 всей длины здания, занимаемой одной печью, или, как при немецк. расположении, на 30—35 метров Этот тип, обязательный для мастерских с качающимися печами («дуплекс-процесс»), был применен при постройке ряда новых мастерских (завод Форда в Детройте, завод Файерфильд Тенесси Стиль К0 и др.).

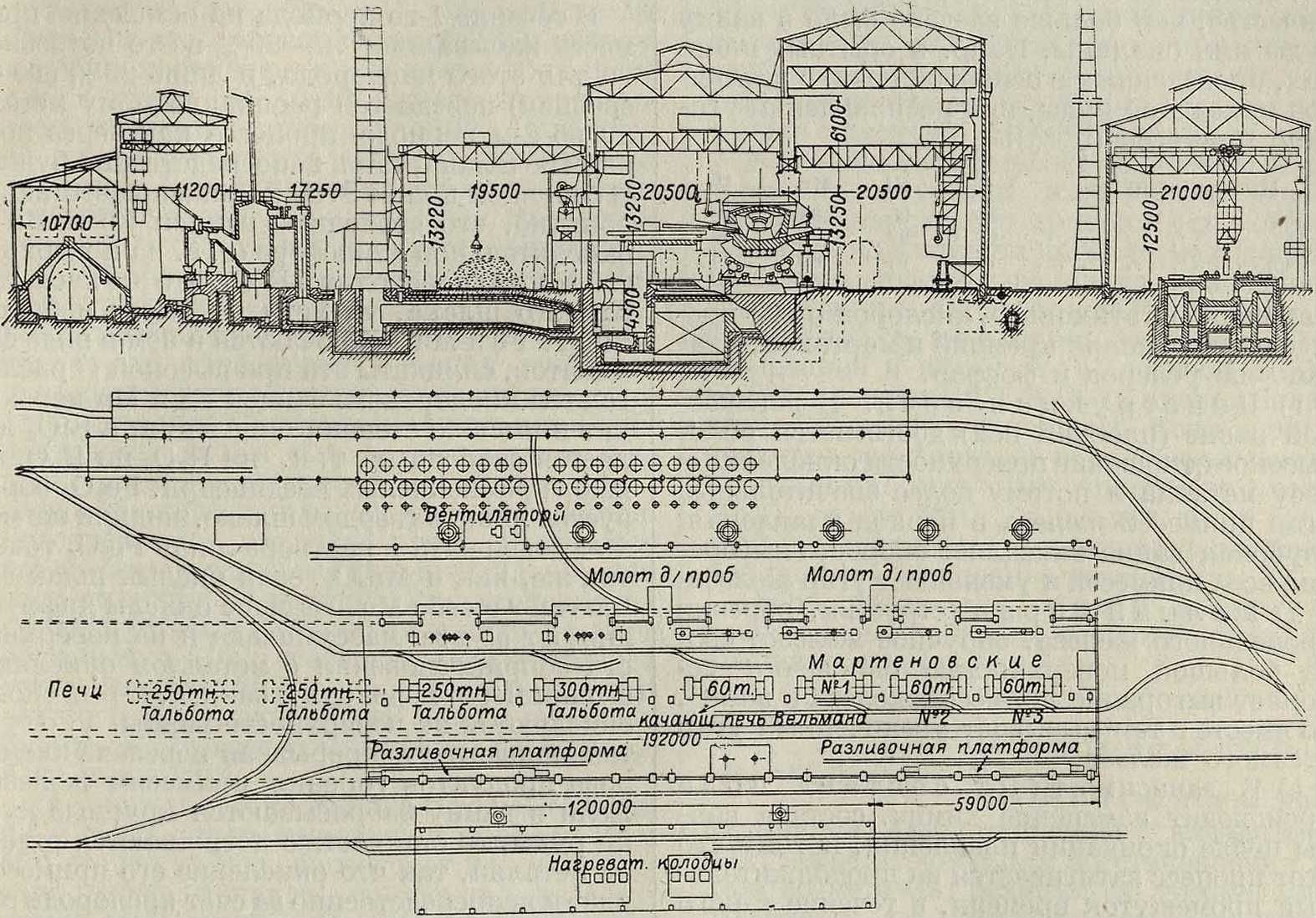

4. Мартеновские мастерские смешанного типа. Число таких мастерских, работающих в Англии и на континенте, очень велико, а оборудование весьма разнообразно. В качестве довольно хорошего образца можно привести мартеновскую мастерскую завода Витковиц(Чехо-Словакия), построенную в 1914 году и до сих пор еще считающуюся одной из лучших в Европе (фигура 23, поперечный разрез и план). Оборудована она по америк. типу (разливка на вагонетках; одноярусное крановое оборудование пролета рабочей площадки; заливка чугуна через садочные окна; напольная завалочная машина—поворотная). Оригинальной особенностью являются: разливочный кран с жесткими направляющими (теперь редко *применяется), наличие однорельсовой консольной тележки для перестановки лотков с шихтой на бне рабочей площадки и регенеративные камеры, опущенные ниже уровня заводского пола с таким расчетом, чтобы над их сводами можно было проложить узкоколейные пути для отвоза больших количеств шлака, получающегося при переработке высокофосфористых чугунов в качающихся печах непрерывным способом Тальбота.

Для получения хорошей вентиляции, особенно в летнее время, стропила мартеновских мастерских снабжают большими вытяжными фонарями, обычно идущими по всей длине здания. Часто эти фонари служат и для целей освещения, но в этих случаях необходимо предусматривать возможность легкой очистки (протирки) стекол. В местностях с суровым и снежным климатом предпочтительно перекрывать пролеты мартеновских мастерских общей фермой, а скрапные дворы, шихтаники, бны для лотков и прочие делать крытыми для предохранения рабочего персонала от атмосферных влияний и для правильной и бесперебойной работы на складах сырых материалов. В мастерских американского типа это легко осуществимо; при мартеновских мастерских европ. типа

Фигура 22.

скрапные дворы иногда располагают вдали, а подача шихты осуществляется при помощи подвесных однорельсовых электрич. лебедок, подающих лотки через весы на бн рабочей площадки. Кровля мартеновских мастерских делается из волнистого железа или из особых легких асбестоцементных плит.

Все указанные выше типы мартеновских мастерских имеют свои преимущества и недостатки, оценить которые путем теоретических подсчетов не всегда представляется возможным. Применение мартеновских мастер-

идет разложение известняка, спекание пустой породы руды и образование из нее железистого шлака; затем начинает плавиться чугун и распускаться в немобуглерожива-ющееся железо. Длительность всего периода плавления находится в зависимости от того, насколько горячо идет печь, каков средний состав шихты и каков вес отдельных частей ее (отношение объёма к поверхности). Чем ниже t° печи, чем больше в шихту входит железа и чем крупнее куски его, тем более затягивается плавление, тем больше вы-

| ί^Ν/Ν/Ν/Ν

UKJ/N/U

δίοδοι

-&-го5оо

Ιφφφ·φφφφφφ|| φφφφφφφφφθφ I

Ш Λ Д? А АУТ *

1олот д/ηροδ Молот д/проб

ШШш£0 „вЩтЗЙ- „ШМтМ

Тальбота Тальбота ИПиатпг-прчБ^1

•J. 25<hv {· Щэд tYttpT γ

Тальбота Тальбота

Разлив.очная платформа

Разливочная платформа

-59000-

120000-

iair). Молоди i jo □□□

Фигура 23.

ских американского типа |для [большинства новых заводов-гигантов (неподвижные мартеновские печи) и смешанного типа для тех районов, где по особенностям химического состава чугуна требуется установка качающихся мартеновских печей, можно повиди-мому считать наиболее целесообразным для оптимального развития тяжелой индустрии СССР. Старонемецкий тип с одноярусным или двухъярусным расположением кранов разливочного помещения должен остаться для мартеновских мастерских малого масштаба или старых реконструируемых мартеновских цеХОВ. М. Пильник.

V. Мартеновский процесс.

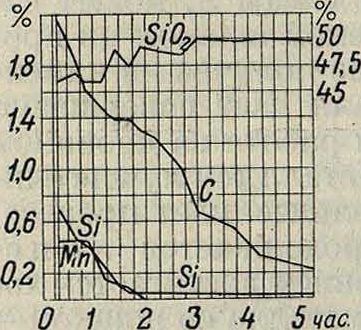

I. Физико-химические явления. По окончании операции загрузки на поду мартеновской печи располагают слоями в том или ином порядке (смотрите ниже—Работа мартеновской печи) обрезки железа и железный лом, а на основном поду кроме того известняк и значительную часть руды, вводимой в состав шихты. Процесс начинается прогреванием и затем плавлением составных частей шихты (1-й период). Прежде всего горает примесей железа как за счет избытка кислорода пламени, так и кислорода окислов железа, вносимых в ванну горением железа и прибавляемой (при работе на основном поду) руды.

1) Состав ванны к концу периода плавления зависит: а) от ί° рабочего пространства, б) степени окислительности газообразных продуктов горения, в) количества введенных в шихту окислов железа (в виде ржавчины, окалины и руды), г) конструкции печи, д) физич. состояния шихты и е) качества пода (основного или кислого).

а) Высокая t° печи сокращает длительность плавления и тем уменьшает выгорание примесей железа и окисление железа, то есть сокращает угар, усиливая последующее окисление примесей железа кислородом окислов железа, связанное с восстановлением последнего до металла при высокой ί°.

б) Влияние избытка воздуха в продуктах горения очевидно, но опыт показал, что и присутствие в газе паров воды или углеводородов, образующих при своем горении большое количество водяных паров, вызывает более значительное окисление при месей в период плавления и больший угар железа (по Кемпбелу).

в) Окислы железа в виде руды и окалины, в промежуток времени между началом плавления чугуна и концом плавления железа, окисляют энергично кремний, фосфор, марганец и отчасти углерод. Каждая отдельная струйка чугуна, стекая на под и встречая на своем пути свободные окислы железа, лишается в большей или меньшей мере указанных составных частей и, располагаясь на поду под слоем железистого шлака, продолжает терять их в тем большем количестве, чем больше введено было в ванну рудыили окалины. Напр. в опытных плавках, проведенных в основной печи, с различной присадкой руды, при расплавлении угорало примесей (в %):

| Присадка руды | С | S1 | Мп | Р |

| 6%.. | 20 | 95 | 63 | 10 |

| 15%.. | 68 | 97 | 80 | 58 |

| 24%.. | 95 | 97 | 82 | 94 |

Как видно из этих цифр, кислород руды прежде всего окислял кремний и марганец, а затем уже углерод и фосфор. г) Конструкция печи. В неглубокой ванне (плоский под) достигается более высокое отношение поверхности окисления к весу металла и потому более значительный угар примесей железа в период плавления; глубокая ванна замедляет скорость выгорания всех примесей и уменьшает угар железа. д) Мелкий скрап (стружки, обрезки кровельного железа, обручное железо) своей большой поверхностью окисления ускоряет выгорание примесей железа в ванне, но вместе с тем вызывает увеличенный угар и самого железа. е) В зависимости от состава пода происходит изменение химич. состава ванны после окончания плавления, потому что этот процесс затягивается на продолжительный промежуток времени, в течение которого на первые порции расплавившегося металла оказывает влияние состав шлака, не одинаковый на основном и кислом поду. Как и во всех процессах передела, первым продуктом окисления Fe, Si и Μη является двойной силикат железа-марганца, содержащий в данном случае несколько больше Si02 (ок. 46— 47%), чем требует формула RSi03 (ок. 45% Si02). Стекая на основной под, такой шлак растворяет известь в большем или меньшем количестве, смотря по ί°, превращаясь частью в силикат Са. Восстановление Si углеродом ванны в присутствии извести невозможно, поэтому окисление Si на основном поду идет быстро и одновременно с плавлением. На кислом поду образующийся при плавлении силикат растворяет Si02 пода и делается более кислым; восстановление из него Si вполне возможно и действительно происходит, усиливаясь с увеличением концентрации Si02 в шлаке, С в ванне и t° в печи. Поэтому б. или м. полное окисление Si при плавлении на кислом поду возможно лишь при невысокой ί° начала процесса и в присутствии сильножелезистых шлаков. В зависимости от условий окисления Si идет и выгорание С: первый всегда предохраняет от окисления второй, поэтому на основном поду к концу плавления ванна будет содержать меньше С, чем на кислом. Для Мп должно наблюдаться обратное явление: получающаяся от окисления закись марганца восстанавливается углеродом. Итак при одинаковом начальном составе металлич. шихты ванна к концу плавления будет содержать на основном поду Si и С меньше, а Мп—больше, чем на кислом. Что касается Р и S, то они в кислые шлаки не переходят совсем, а на основном поду успешно удаляются из металла при соблюдении условий, о которых будет сказано далее.

В течение 1-го периода на окисление примесей железа идет 70—80% всего потребного для этого кислорода, и лишь 25% его (в среднем) передается расплавленному металлу во 2-м периоде процесса как через посредство шлака, так и непосредственно рудой. В основном шлаке Si02 насыщен известью, и понятно, что свободные закиси Fe и Мп в окислительной атмосфере (то есть на поверхности ванны) переходят в R304, что же касается кислого шлака, то хотя он имеет избыток Si02, a Fe и Мп заключаются в нем в виде силикатов, силикаты эти при высокой t° разлагаются кислородом: закиси Fe и Мп переходят в высшие степени окисления, a Si03 делается свободным, т. к. ни R203 ни R304 не дают кремнекислых соединений. Fe203 образуется лишь в твердом шлаке,жидкий же может содержать в растворе лишь Fe304 точно так же, как и Мп304, если кислый шлак за-· ключает в себе Мп. Высшие окислы диффундируют во всю массу шлака и на поверхности соприкосновения с металлом окисляют его примеси, переходя в закиси, которые снова окисляются на поверхности ванны. Т. о. устанавливается непрерывная передача кислорода продуктов горения примесям железа. Если в ванну забрасываются крупные куски руды, то они частью погружаются в массу металла, так что окисление его примесей идет и непосредственно за счет кислорода руды, получающаяся же из нее FeO растворяется в шлаке.

В начале второго периода на кислом поду продолжают окисляться Si и Мп, выгорание же С и на основном поду идет сначала вяло, так как Г ванны недостаточно высока для хода эндотермическ. реакции окисления С за счет кислорода FeO, связанной кремнеземом в кислом шлаке и даже свободной магнитной окисью в основном. По мере согревания ванны окисление С все более и более усиливается, вызывая явление кипения ванны выделяющимися пузырьками окиси углерода. Кипение производит перемешивание шлака с металлом, выравнивает состав их в разных частях ванны, способствует получению однородного металла, достаточно очищенного от S и Р и наконец одинаково прогретого во всей его массе. Под конец 2-го периода кипение ослабевает несмотря на достижение наивысшей Г, т. к. концентрация С в ванне делается очень низкой. От этого же перестает восстановляться FeO, переходящая в металл из шлака, что в свою очередь делает необходимым восстановление ее введением раскислителей в виде т. н. добавочных материалов. В основной печи окисление железа принимает более широкое развитие,

т. к. образующаяся на поверхности соприкосновения металла FeO свободна; в кислом же шлаке есть избыток Si02, к-рый, связывая FeO, тем самым понижает концентрацию этой закиси, растворенной в железе; отсюда существенная разница в качестве стали, получаемой на основном и кислом поду.

2) Состав и свойства шлака в течение периода кипения изменяются в зависимости от качества пода след, образом.На кислом поду образовавшийся в период плавления шлак (содержащий ~46% Si02 и 54% суммы FeO+MnO, в которой FeO тем более преобладает над МпО, чем меньше Мп было в шихте) растворяет в себе Si02, образующийся от окисления Si в начале 2-го периода, а также Si02 пода, почему содержание его в шлаке скоро доходитдо50%. Начавшееся кипение влечет за собой уменьшение содержания FeO в шлаке от ее восстановления и потому увеличение в нем Si02. Предоставленный самому себе, шлак может обогатиться Si02 до 56, даже 58%, но из такого шлака, при энергичном выгорании углерода, восстанавливается легко Si; так как это нежелательно, то прибавляют в ванну руду или окалину, которые усиливают своим кислородом выгорание С, понижая вместе с тем концентрацию Si02 в шлаке, почему не только прекращается восстановление Si, но и восстановившийся раньше Si снова окисляется. Своевременное введение руды облегчается наблюдением над консистейцией шлака: вначале жидкий и не тягучий, он постепенно делается густым и тянущимся в нити по мере обогащения Si02; своевременным введением руды содержание Si02 в шлаке поддерживается в пределах от 49 до 50%; в конечном шлаке оно бывает обыкновенно не ниже 50 и не выше 52%.

Образующийся первоначально на основ-н о м поду сплав силиката и фосфата Fe и Мп, стекая на под, растворяет нек-рое, сначала незначительное, количество извести, почему содержание в нем Si02 падает и часть Р переходит в состояние стойкой фосфорноизвестковой соли. Несмотря на свою легкоплавкость шлак кажется густым и пенистым от выделяющихся из него пузырьков газа (разложение известняка и окисление С); прогревшись, он опадает и делается жидким. По мере растворения извести и уменьшения содержания окислов Fe и Мп, восстановляе-мых С, шлак делается все более и более трудноплавким и густым. Это затрудняет передачу тепла металлу: в массе шлака задерживаются пузырьки газа, почему его теплопроводность уменьшается; кроме того густой шлак может не вытечь из печи при выпуске; поэтому такой шлак разжижают своевременным введением в ванну руды, окалины, плавикового шпата, а иногда песка. Несмотря на эти добавки состав основного шлака колеблется в узких пределах, изменяясь гл. обр. под влиянием ί°, от которой прежде всего зависит содержание FeO + MnO. Обыкновенно в нормальных условиях работы печи это содержание близко к 25%; при холодном ходе печи оно несколько больше, и обратно. Содержание Si02 и Р205—каждого порознь— меняется в очень широких пределах, но в сумме остается очень постоянны!}, колеблясь ок.25%в конечном шлаке, причем, смотря по содержанию Р в шихте, количество Р205в шлаке может меняться от 0,5 до 16%. Постоянство суммы P205+Si02 объясняется тем, что расчет шихт ведется в предположении перевода всего Si02B силикат (Ca0)2Si02, а Р205—в основной фосфат .(Са0)4Р206; в обоих этих соединениях содержание кислотных окислов довольно близко (34,9%Si02, 38,8% Р205), а т. к. сумма фосфата и силиката составляет ок. 67—70% веса всего шлака (ок.

5—7% приходится на одну MgO), то крайние пределы для суммы кислотных окислов будут 24—26%; более низкий предел оправдывается только высокосернистой шихтой, требующей избытка извести в шлаке.

2. Термохимия мартеновского процесса. Окисление примесей железа свободным кислородом продуктов горения ведется по тем же термохимич. ур-иям, какие были указаны для бессемеровского процесса (смотрите Бессемерование), но в жидком металле, находящемся под слоем железистого шлака, окисление их производится: а) свободной Fe203 руды, реагирующей в твердом состоянии, б) растворенной в шлаке, то есть жидкой Fe304 и в) FeO, связанной с Si02 (в кислом шлаке) или свободной (в основном). Если в шихту вводится марганцевая руда (пиролюзит), то в реакциях окисления принимает участие Мп304, но не Мп02, которая так легко теряет свой кислород, что оказывается разложенной раньше, чем расплавится чугун.

1) Окисление кремния в кислой ванне окисью железам, б. представлено следующими реакциями:

. Si + 2Fe203=FeSi03 + 3FeO + 68 563 Cal, (1)

Si + F6203=FeSi03 + Fe +

+ 68 712 Cal (1 227 иа 1 килограмм Fe), (2) 3 Si + 2Fe203 =3 Si02 + 4 Fc +

+ 188 646 Cal (842 на 1 килограмм Fe). (3)

Реакция (1) идет при низкой t° начала кипения, недостаточной для восстановления железа до металла; реакция (2) требует более высокой ί°, но дает половину всего железа руды в металл—это приблизительно средний результат работы рудным процессом на кислом поду;реакция(3)протекает в период бурного кипения ванны в хорошо греющей печи, когда вся Fe203 восстановляется до металла. Тепловой эффект всех 3 реакций—положительный. На основном поду он выше, как видно из ур-ий:

Si + 2Fe203 + 2СаО=Ca2Si04 + 4FeO +91 358 Cell, (4) Si + Fe203 + 2CaO=Ca2Si04 + Fe + FeO +

+ 91 541 Cal (1 635 на 1 килограмм Fe), (5) 3 Si + 2Fe203 + 6 CaO=3 Ca2Si04 + 4 Fe +

+ 274 746 Cal (1 227 на 1 килограмм Fe). (6)

Поэтому и степень восстановления железа из руды должен быть выше, чем на кислом поду. По опытным данным, она в среднем близка к3/4, то есть восстановление идет по ур-ию:

5 Si + 4Fe203 + ЮСаО=5C3,2Si04 + 6B1e-f-2Fe0 +

+ 457 798 Cal (1362 на 1 килограмм Fe). (7>

Подобные же ур-ия можно написать и для окисления Si магнитной окисью; так как последняя—более прочное соединение, чем Fe203, то выделение тепла от окисления Si менее значительно: 900 Cal на 1 килограмм Fe при восстановлении его на половину в кислом процессе и 1 045 Cal при полном восстановлении Fe на основном поду.