> Техника, страница 60 > Маслобойное производство

> Техника, страница 60 > Маслобойное производство

Маслобойное производство

Маслобойное производство, получение жидких и твердых жиров посредством отжима их из семян или плодов растений. Определить годовую мировую продукцию и потребление жиров не представляется возможным; основываясь на душевой норме потребителя в Германии, равной 75 з в день (1913 год), и приняв, что потребление жиров культурн. частью населения составляет 50 з, а полукультурной 20 з, можно считать, что годовая мировая продукция и потребление составляют ок. 10 000 000 тонн Уже эта чрезвычайно приближенная цифра указывает на значение жиров в мировой экономике. Главная масса семян и плодов, из которых добываются масла растительные (смотрите), в настоящее время является продуктами с. х-ва и лишь ограниченное количество их произрастает в диком состоянии. В соответствии с этим поступление масличных семян на з-ды носит сезонный характер, а потому чрезвычайно существенной частью каждого промышленного маслобойного завода является зернохранилище.

Современные зернохранилища должны удовлетворять трем основным требованиям: 1) Йемена при хранении не должны подвергаться порче от повышенной t° в зернохранилище, влажности семян и действия света и кислорода воздуха; 2) нагрузка семян в зернохранилище и выгрузка их должен быть механизированы; 3) конструкция зернохранилищ долита в возможно полной мере обеспечивать хранимые семена от порчи их вредителями и быть огнестойкой. Масличные семена поступают на з-ды с различного рода примесями и с различной влажностью в зависимости от климатич. условий местности и метеорологии, явлений, имевших место в момент уборки урожая. Семена засоренные и с влажностью, превышающей 11%, не могут при хранении не портиться, а это в дальнейшем гибельно отражается на технологии. процессе и на качестве продуктов; поэтому перед поступлением в зернохранилища семена должен быть очищены от посторонних примесей и освобождены от излишка влаги. Для очистки семян употребляются различного рода зерноочистительные машины, очищающие зерно как от посторонних зерновых примесей, так и от минерального сора, а также от так называемым мертвого растительного сора (смотрите Зерноочистительные машины и Очистка зерна). Для приведения сырья к оптимальной влажности пользуются зерносушилками (смотрите) самых разнообразных конструкций. Подача семян в элеваторы и выгрузка их производятся при помощи транспортеров различных систем, гл. обр. транспортных лент (смотрите Конвейер и Ленупочный транспортер). В конструктивном отношении зернохранилища представляют собою или простые одно-

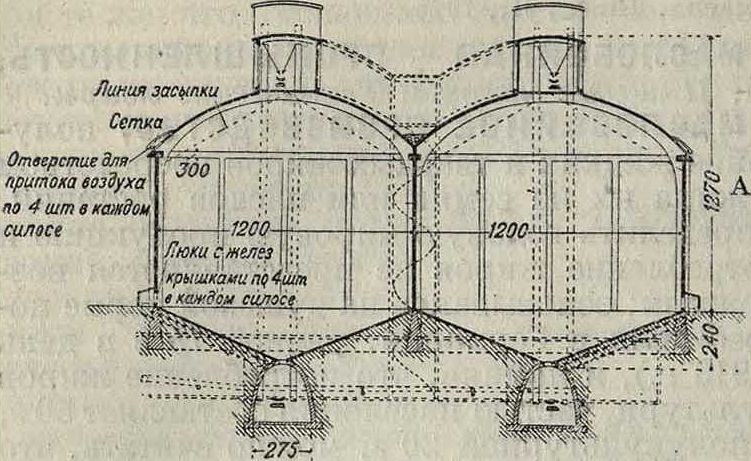

этажные амбары различной емкости, или многоэтажные здания, в которых семя рассыпается ровным и невысоким слоем, или элеваторы (смотрите) силосного типа. Последние представляют собою систему 4-угольных,

6-угольных или круглых ячеек значительной высоты (фигура 1, А, Б и В). В последнее время

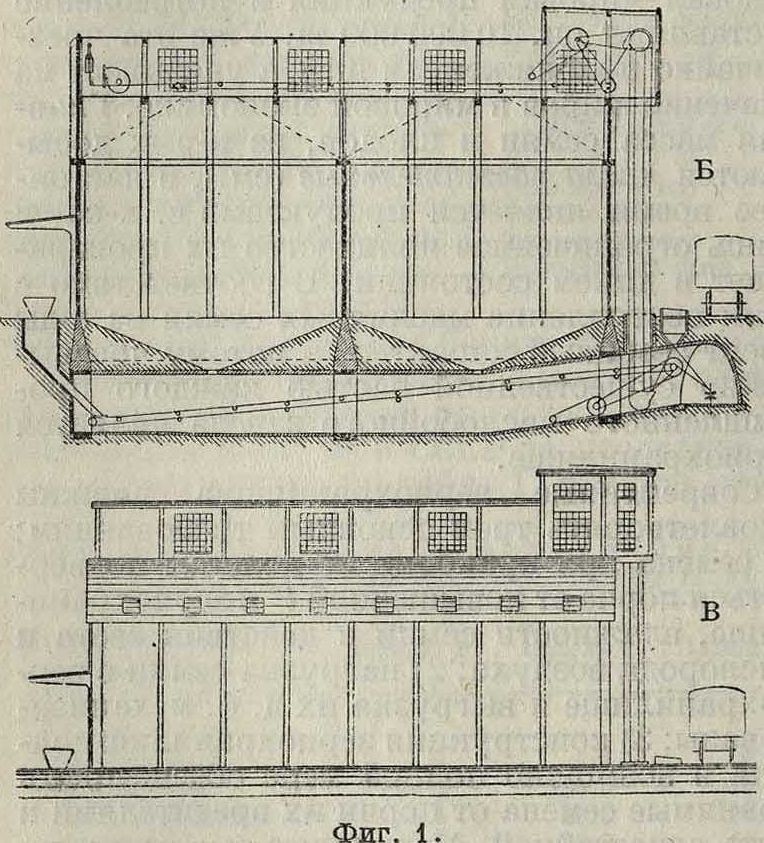

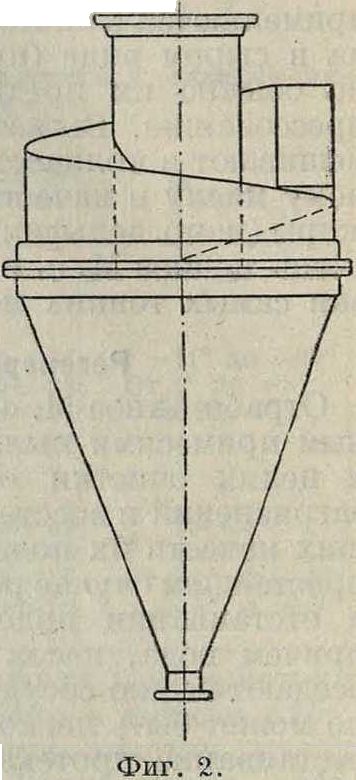

этот тип зернохранилищ является господствующим. В современных условиях для обеспечения нормальной работы маслобойного завода емкость элеватора должна составлять 50—70% годовой производительности завода. Хотя перед поступлением в элеватор семена подвергают предварительной очистке, но она обычно не настолько совершенна, чтобы семена могли прямо из элеватора поступить в переработку, поэтому семена должны поступить на окончательную очистку, которая осуществляется при помощи различных машин; простейшая из них—п лоское сито, с ситами из металлич. проволоки или из ме-таллич. листов, в которых пробиты отверстия различной величины и формы. Часто плоские сита снабжают вентиляторами для отсасывания выделяющейся при работе пыли. Для удаления примесей, а также для разделения семян по величине служат б у р а-т ы—многогранные или круглые барабаны в форме усеченного конуса, поверхности которых покрыты ситами с ячейками различной величины. В последнее время для очистки семян от примесей употребляют т. н. сепара торы (смотрите)—системы плоских сит, снабженные вентиляторами и приспособлениями для очистки поверхности сит без остановки машины. Отсасываемая вентиляторами пыль выводится при помощи трубопроводов из помещения и поступает в циклоны (фигура 2), в которых вследствие падения скорости воздуха пыль осаждается в конич. части, а б. или м. чистый роздух выходит в атмосферу. Объем циклона должен быть равен 3-секундной производительности вентиляторов, иначе осаждение пыли происходит неудовлетворительно и она выделяется в атмосферу, загрязняя воздух. Для улавливания металлич. предметов, находящихся в семенах, употребляются магнитные аппараты различи, конструкций. Наиболее рациональными являются конструкции с вращающимися электромагнитами и с автоматич. удалением уловленных металлических предметов. Электромагниты устанавливают в нескольких местах в цепи производственного процесса, т. к. в перерабатываемый товар могут попасть металлич. части не только из семян, но и во время переработки на заводе (болты, гайки, гвозди, проволока, заклепки, мелкий инструмент и т. д).

Для взвешивания поступающих семян употребляют автоматич. весы, но они требуют хорошей очистки семян, т. к. в противном случае забиваются пылью и сором и в результате дают неточность взвешивания. Семена, покрытые оболочкой, так называемой кожурой (хлопок, подсолнечник и др.), подвергаются операции снятия кожуры, называемой лузгой, или шелухой. Для снятия лузги с подсолнечного семени— обрушивания—служат мельничные жернова

Фигура 3. Фигура 4.

ржи, пшеницы и других злаков, С той только разницей, что расстояние между жерновами в случае обрушивания больше, нежели при размоле. Вследствие значительного расхода энергии, необходимости частой наковки жерновов и потребности в больших площа-

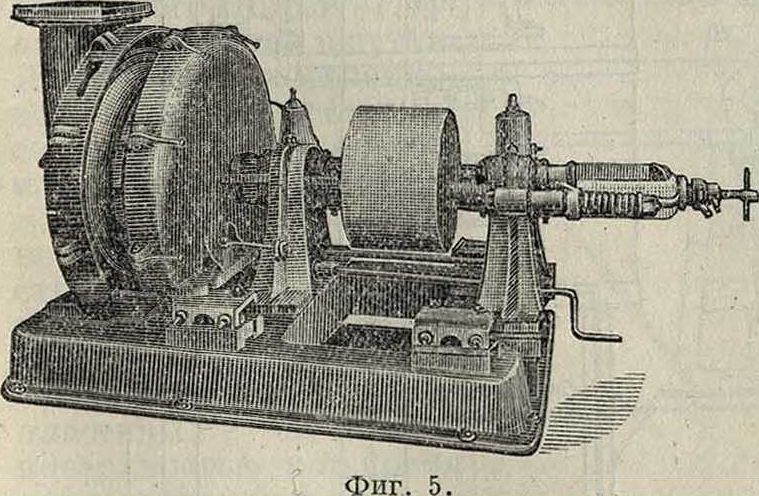

дях для установки эти машины почти вышли из употребления и заменены т. н. б и ч е-в ы м и р у ш к а м и, у которых отсутствуют все упомянутые недостатки. Бичевая рушка (фигура 3 и 4) состоит из 2 чугунных дисков а, посаженных на вал. К поверхности дисков прикреплены 8—10 стальных полос сечением 75x10 миллиметров и длиною 750—1 000 миллиметров. Три четверти окружности дисков охватывает т. н. дек а—чугунный цилиндр с рифленой внутренней поверхностью. Часть деки укреплена т. о., что она может приближаться и удаляться от наружной кромки бичей. Вся машина заключена в общий кожух. Для равномерной подачи семян служит питательный валик, захватывающий семя по всей своей длине. Машина делает 400—550 об/м. в зависимости от влажности семян и структуры шелухи. Производительность— ок. 32—35 то семени в сутки. Для обрушивания семян, не имеющих плоскостей щепле-ния (например хлопковых), явилась необходимость применения машин, действующих по принципу разрезания оболочки. Устройство их имеет нечто общее с устройством бичевых рушек. Здесь дека и барабан - состоят из стальных ножей; хлопковые семена разрезаются при вращении барабана системой как подвижных, так и неподвижных ножей. Для этой же цели употребляются и дисковые шелушилки (фигура 5); обрушивание в них производится двумя дисками из зеркального чугуна, из которых один неподвижен, а другой вращается. Хлопковые семена перед обрушиванием подвергаются снятью остатков волокна—линтеровке (см.Линтер). Эта операция производится линтерными машинами, главной частью которых является пильный вал, состоящий из набора на одном валу дисковых пил (обычно 106). Семена поступают равномерно по всей длине пильного вала, приводимого в быстрое вращательное движение, при этом зубья пилы снимают с поверхности семян короткие волоски ваты (основная масса волокна предварительно снимается на хлопкоочистительных зэводах). С зубьев пил вата снимается щеточным валом и передается в х. н. конденсер, из которого она поступает на упаковку, произво

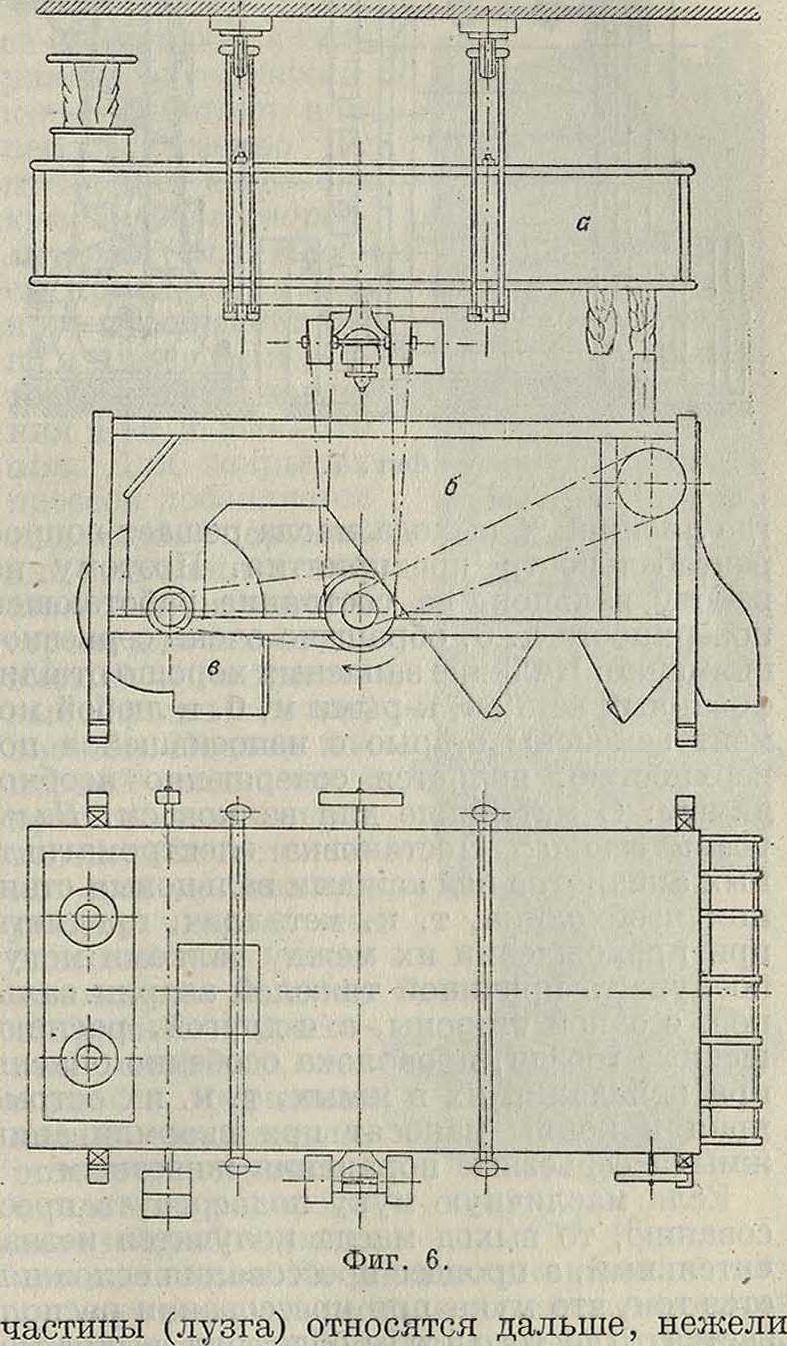

димую при помощи гидравлич. пресса. После обрушивания смесь шелухи и ядра поступает на в е и к и—машины, к-рыми производится отделение ядра от шелухи. Вейка новейшего типа (фигура 6) состоит из системы сит, находящихся в общем ящике: т. н. р о с-с е в а а, разделительной камеры б и вен тилятора е, при помощи которого в разделительной камере образуется ток воздуха. Камера вертикальными перегородками разделена на участки и в каждый из них поступает из россева смесь из ядра и лузги; смесь эта попадает в струю воздуха и легкие

тяжелые (ядро). Как лузга, так и ядро поступают в самостоятельные закрома, из которых выводятся наружу. Производительность вейки составляет около 30 тонн семян в сутки. Отделение ядра от шелухи при переработке хлопковых семян осуществляется посредством просеивания смеси через систему сит.

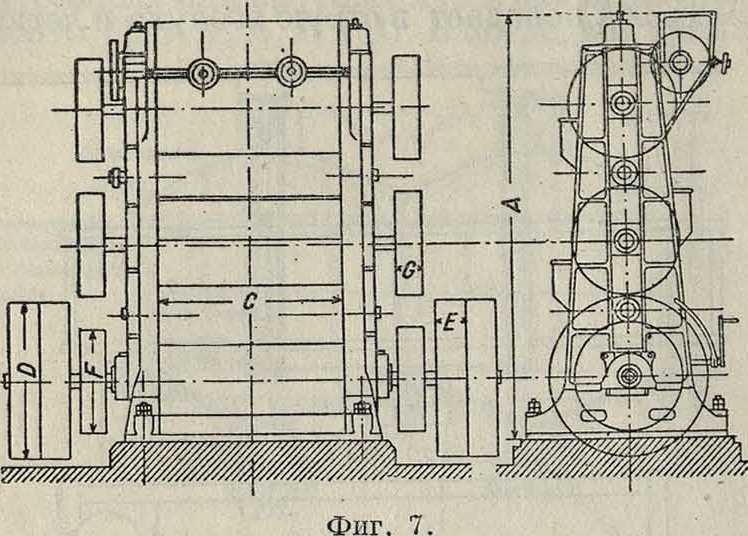

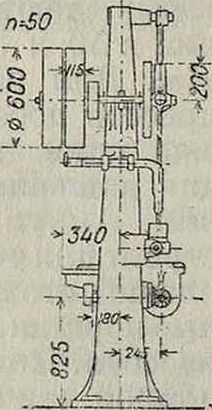

После очистки от шелухи, причем в ядре всегда остается нек-рое количество шелухи (8—10%), ядро подвергается размолу. На старых з-дах это производилось т. н. фалев-кой, или бегунами, но вследствие громоздкости и малой производительности эта машина вышла из. употребления и заменена вальцовыми станками. Современ. вальцы (фигура 7) состоят из пяти чугунных вв, поверхность которых очень тверда (закалена особым способом). Размеры вв: диам. 400—450 миллиметров, длина 1 060—1 200 миллиметров. В самое последнее время строят вальцы с валками диам. 600 миллиметров, длиной 1 060 миллиметров. Все валки покоятся в станине один над другим. В движение от привода приводится только нижний валок, третий и пятый снизу приводятся от первого, а второй и четвертый от трения о первый, третий и пятый. Производительность нор-

мального вальцового станка (валки 450×1 060 миллиметров) составляет 40—50 тонн подсолнечных или 20 ж льняных семян в сутки. Качество (тонкость помола) играет весьма важную роль в экономике маслобойного дела,

где лишний % выхода масла решает вопрос рентабельности предприятия. Поэтому на работу вальцов, на состояние работающей поверхности должен быть обращено очень серьезное внимание. Наличие запасных хорошо отшлифованных вв, к-рыми м, б. в любой момент заменены старые с износившейся поверхностью, является совершенно необходимым. О материале для вв см. Вальцовый станок. Постановка электромагнитных аппаратов над каждым вальцовым станком необходима, т. к. металлич. предметы при прохождении их между валками могут послужить причиной тяжелой аварии вальцов, с одной стороны, а с другой, расплющенные гвозди, проволока особенно опасны при попадании их в жмых, т. к. их острые края и концы наносят при скармливании жмыха серьезные поранения животным.

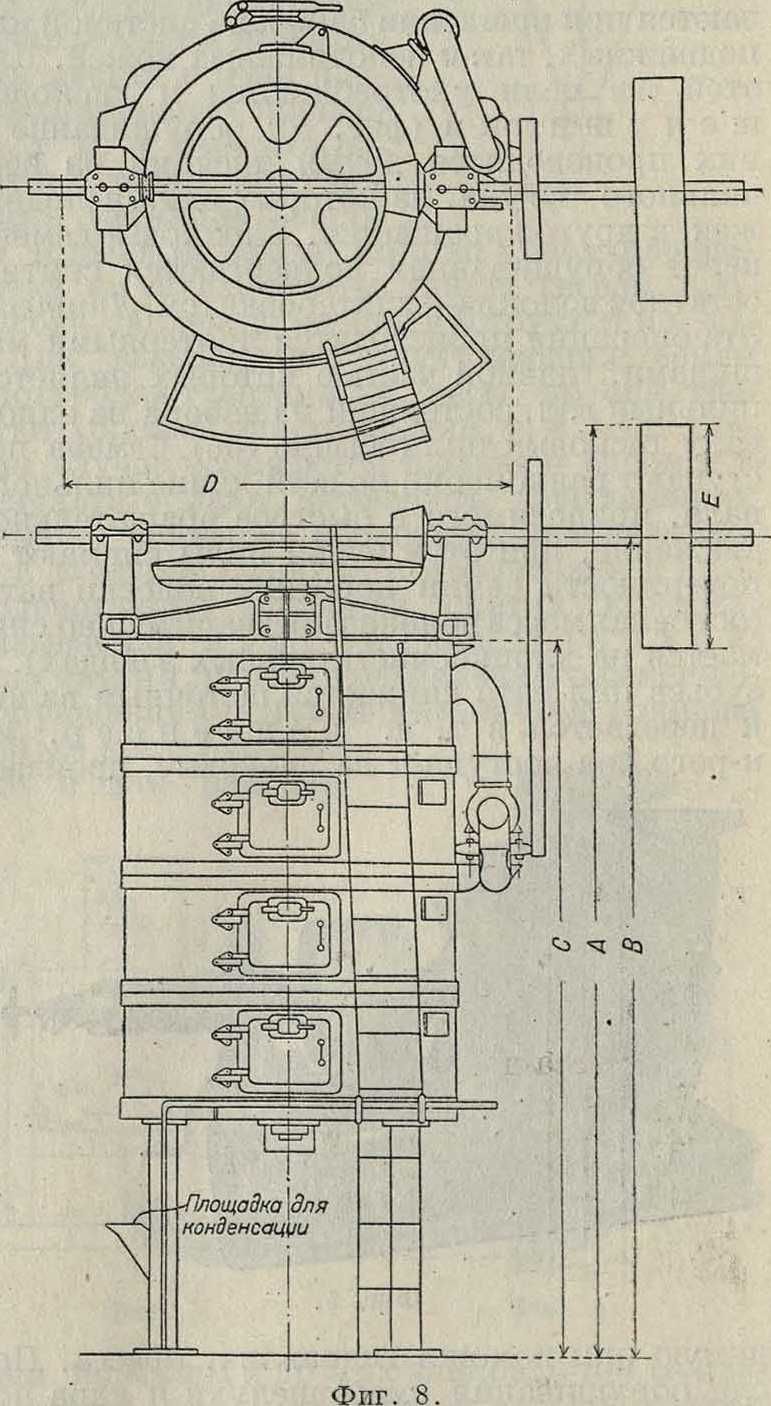

Если масличную муку подвергнуть прессованию, то выход масла получится незначительный, а процесс прессования осложняется тем, что мука при прессовании расползается. Для того чтобы облегчить выход масла и сделать прессование более удобным и дешевым, муку (м я з г у), подвергают т. н. жарению. Для этой цели служат так называемым жаровни. Различают два основных типа жаровен: один, в к-ром обогрев осуще-ст ляется голым огнем, и другой, когда он производится паром. Первый тип жаровен на современных маслобойных з-дах уже не применяется вследствие огнеопасности и громоздкости. Кроме того масло, получаемое при огневом способе жарения, отличается темным цветом и специфич. запахом. Самая же главная причина—это невозможность применения непрерывности процесса жарения, к чему стремится современная техника и что осуществляется на паровых жаровнях. Жаровня (фигура 8) состоит из 2, 3, 4, 5, 6, 7 железных двустенных чанов диам. 1 500—2 000 миллиметров и высотою 450—700 миллиметров. В современных типах чаны располагаются один над другим непосредственно так, что центры их находятся на одной линии, или чаны смещены один против другого в шном порядке. Все чаны снабжены мешалками, служащими для энергичного размешивания товара, а также приспособлениями для его увлажне ния. Процесс жарения состоит в подогревании товара, его увлажнении и выпаривании избыточной влаги. Под влиянием этих факторов происходят свертывание белков и растительных слизей, заключающихся в семени, разрыв клеток, содержащих масло, и уменьшение вязкости масла, вследствие чего выделение его из поджаренной мязги происходит значительно легче, чем из мязги сырой. Работа жаровни контролируется при помощи самопишущих термометров, манометров, а также указателей уровня товара в жаровнях. В современных машинах перепуск мязги из одного чана в другой осуществляется при помощи приспособлений, действующих или принудительно от специальных механизмов или автоматически. Первым надо отдать преимущество в виду их надежности и простоты. Темп-pa выходящего из жаровни товара 85—110°, влажность 4,5—6,5%. Продолжительность пребывания товара в жаровне 15—20 метров.

Так как в последнее время для отжатия масла употребляются т. н. открытые англо-американские гидравлич. прессы, то перед закладкой в них жареной мязги последняя

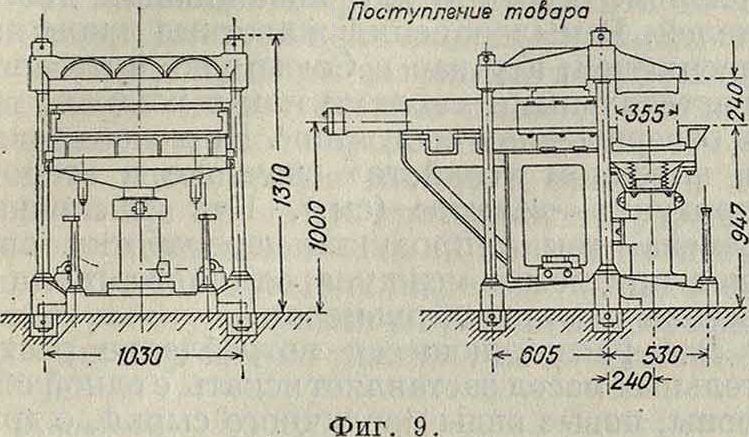

[ Поступление товара ·

должен быть сформована в пакет, по форме соответствующий форме прессовых плит, между к-рыми помещаются пакеты. Для этой цели употребляются формовочные машины ручные и автоматические, паровые или гидравлические. Повсеместное распространение получили в пастоящ е время формовки гидравлические (фигура 9). Давление жидкости в цилиндре 50 atm, работают они от общей напорной системы, обслуживающей и прессы, и только наиболее отсталые в технич. отношении маслобойные з шоды применяют для отжима масла прессы, работающие от самостоятельного источника энергии. Сюда должен быть отнесены

прессы винтовые, клиновые, рычажные. Т. к. с развитием техники являлась необходимость в применении все больших и больших давлений, то были применены гидрав-лич. прессы, допускавшие весьма высокие давления. Основными применяемыми в настоящее время типами являются гидравлические прессы (смотрите) закрытые и открытые— англо-американские. Давление в цилиндре закрытого пресса должен быть выше, чем у открытого, т. к. трение жмыха о стенки ступ поглощает значительное количество энергии. Вследствие этого давление, применяемое в закрытых прессах типа Кебера (компаунд-прессы), доходит до 600 atm, в то время как давление в открытых прессах не превышает 350 atm, обычно же составляет 300—320 atm. Господствующее положение начинает получать открытый пресс вследствие простоты сворго устройства обслуживания и большой эффективности. Остаток масла в жмыхах при работе на открытых прессах на 0,5% ниже, чем при работе на прессах закрытого типа. Производительность открытого пресса нормальной модели (16-плитного) составляет около Ют подсолнечного или 6,5—7,0 тонн «--№^ί —

льняного семени в сутки. ;

Для переработки хлопко- 1 вого семени применяются прессы полузакрытые или дренажные (фигура 10); отличаются они от обычного пресса только конструкцией прокладных плит. В обычных открытых прессах плиты представляют собою стальные пластины с волнистой поверхностью, в то время как у дренажных прессов плиты имеют более сложное устройство. При формовании пакета на формовочной машине он завертывается в шерстяную плотную ткань,т.н. прессовую салфетку.

’ Материалом для изготовления салфеток служит верблюжья или овечья шерсть; изредка готовят их и из конского волоса и еще реже

| F-----------т-----------1 | ||

| rsj | • И1 | у |

из волоса китайцев. Салфетка служит гл. обр. дренажной прокладкой для облегчения вытекания масла. Прессование без применения шерстяных прокладок приводит к значительному увеличению остатка масла в жмыхах. Для создания давления в прессе применяются гидравлические насосы которые работают или непосредственно на пресс или через аккумуляторы гидравлические (смотрите). Насосы применяют обычного поршневого типа и с поршнями, которые дают давления в 50 и 300—320 atm. Для закрытых прессов добавляется еще один поршень для давления в 600 atm. Аккумуляторы строят для тех же давлений, что и отдельные поршни (скалки) насосов. Подача напорной жидкости в прессы должна производиться постепенно · для избежания резких ударов, неблагоприятно отражающихся как на сохранности прессо-^ вых салфеток, так! и пресса. Медленная подача осуществля- ется посредством специальных распределителей, работающих Фиг· 10-

автоматически. После того как масло из прессуемого товара перестало выделяться, открывается выпускной кран распределителя, давление в пресс.е падает до нуля, и под действием тяжести поршня, плит и товара поршень пресса начинает опускаться, вытесняя жид-

Рабочий шкив 305*76

-И п=200-250

: ..;-·

; Автоматический тормоз

| PJjprJ. | ||

| ^ ; _

S |

11— | ί |

| : | ||

-1420-

Фигура 11.

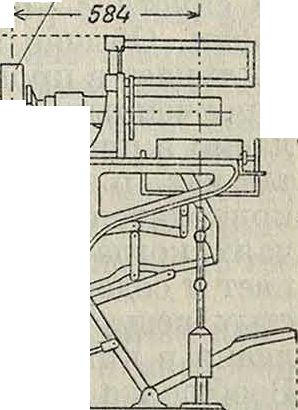

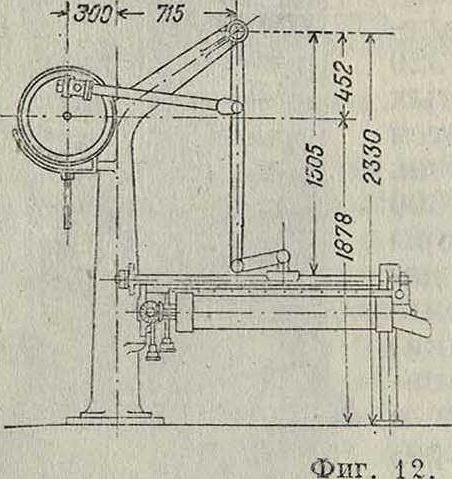

кость (обычно масло тех семян,к-рые перерабатываются) в резервуар гидравлич. насоса. Обезжиренный товар в виде жмыха вынимается из пресса, салфетка снимается, ручную или при помощи специальной машины— с а л ф е т к о с н и м а т е л я (фигура 11). Жмыхи из закрытых прессов выходят с ровными и маломасличными краями и являются готовым продуктом. Жмыхи же из открытых или дренажных прессов получаются с неровными, осыпающимися краями (в последнем случае только с торцъ). В обоих случаях для получения окончательного вида их подвергают обрезке на специальных машинах — жмыхообрезалках (фигура 12) и только после этого отправляют на склад для хранения. Обрезки жмыха, содержащие значительное количество масла, подвергаются измельчению и поступают обратно в жаровню вместе с свежим товаром. Закрытые прессы хороши тем; что не дают обрезков, благодаря чему отпадает необходимость в повторной переработке довольно значительного количества товара (обрезков

с открытых прессов в среднем бывает около 20%, а при небрежной или неумелой работе и больше), что несомненно отражается на качестве масла. Вытекающее из прессов масло собирается в специальные баки, где оно подвергается предварительному отстою от грубых примесей, увлеченных потоком масла при выпрессовы ании. Из сборных баков масло переливается специальными насосами в маслохранилища, где оно окончательно отстаивается. Т. к. для полного отстаивания масла требуется значительное время, а следовательно большое количество баков, то для ускорения очистки масло подвергают фильтрованию через хлопчатобумажную плотную ткань на фильтр-прессах. Ёолёе высокого качества масло получится, если его подвергнуть вторичной фильтровке по крайней мере спустя 4—6 дней после первой фильтровки. Обычно после этой операции масло поступает в продажу. Масло, получаемое из испорченных семян, не может быт употребляемо в пищу без специальной обработки— так называемым рафинации. К этой операции приходится прибегать также и в тех случаях, когда масло бывает окрашено в темный цвет и содержит большое количество смолистых вещ юте, делающих его для употребления в пищу негодным (хлопковое масло). Вообще же надо принять, что почти все масла при употреблении их в пищу в натуральном виде должен быть тщательно рафинированы.

Применение растительных масел чрезвычайно разнообразно. Большинство из них применяется в пищу в натуральном виде. В последнее время чрезвычайно широкое развитие получила гидрогенизация жидких масел. Гидрогенизация жиров (смотрите), то есть превращение жидких масел в твердое или полутвердое состояние присоединением к ним водорода в присутствии катализатора, еще более усилило значение растительных масел и ворвани, так как позволило развернуть маргариновую промышленность на основе растительных масел. Некоторые масла (льняное, яное и друг.) служат для приготовления олиф и лаков и все попытки найти суррогаты этих масел успехом до сих пор не увенчались. Касторовое масло (смотрите) является первоклассным смазочным материалом, особенно для авиационных двигателей. В мыловарении животные жиры вытесняются, а у нас в Союзе уже вытеснены растительными маслами как в жидком, так и отвержденном состоянии. Не менее велико в народном хозяйств: значение и второго продукта—жмыхов (смотрите). Как масличные семена, так и продукты переработки служат предметом международной торговли в весьма обширных размерах.

Все расширяюгц еся потребление растительных масел заставляет искать, с одной стороны, новые виды масличного сырья, с другой,—рационализировать производство так, чтобы добиться получения больших выходов. Уже давно были сделаны попытки заменить прессовый метод получения масел методом экстрагирования их каким-либо растворителем. В последнее время метод экстрагирования получает весьма широкое распространение при получении самых разнообразных масел и жиров. Однако и прессовый способ удерживается весьма упорно, и в данное время наметились такие мероприятия, которые должны увеличить эффективность маслобойных з-дов в весьма значительной степени. Это тем более важно, что первоначальные затраты на постройку маслобойных з-дов не больше затрат на экстракционные заводы (смотрите Маслоэкстракционное производство), ίο же относится и к стоимости переработки 1 тонна сырья. Как уже было указано выше, на размер выхода масла большое влияние оказывает степень тонкости помола: чем помол тоньше, тем масла получится больше. До сих пор на маслобойн. з-дах размол семени осуществлялся в один проход через вальцовый станок. Для получения более тонкого помола размеры вв все более и более увеличивали и в настоящее время изготовляются вальцы с валками длиной до 1 500 миллиметров и диам тром до 600 миллиметров. В самое последнее время испытан т. н. двойной помол, получающийся в результате последовательного пропуска семян через 2 вальцовых станка. Проведенные опыты говорят за то, что этим путем удастся сильно поднять выход масла. Довольно значительное количество видов масличного сырья содержит масла от 40—50% и выше. Семена с особо высокой масличностыо давно уже перерабатываются методом двойного прессования, но при переработке массовых видов семян (подсолнечник, хлопчатник, лен, я) этот метод до сих пор не применялся. На основании работ, проведенных в Германии С. С. Ильиным по применению двойною прессования подсолнечника, можно сделать заключение, что потери масла будут ниже, нежели при переработке их обычным способом. В ближайшее время двойное прессование будет окончательно испытано и в случае подтверждения данных предварительных работ оно будет в широких размерах применено на вновь строящихся заводах СССР. Немаловажную роль в делЧз увеличения эффективности работы маслобойного завода имеет и введение принципа медленного подъема давления в цилиндре гидравлич. пресса. Подъем давления от 0 до 300—350 atm обычно производился на протяжении 2—3 мин. Теперь доказано, что лучшие результаты получаются, если этот промежуток времени увеличить до 8— 10 мин. Для этой цели сконструированы специальные приборы-автоматы, допускающие плавную и длительную подачу напорной жидкости в рабочий цилиндр пресса. До момента поступления молотого семени в жаровню все процессы протекают непрерывно; в последнее время начали применять непрерывно действующие жаровни, однако сделать работу гидравлич. прессов непрерывной до сих пор еще не удалось. Т. к. применение

В., 1921; Η о 1 d e D., Untersuchungen d. Kohlen-wasserstoffdle u. Fette, 6 Aufl. В., 1924; F a h r i ο η W., Cheinie d. troeknenden 6le, 2 Auri., B., 1911; Bauer К., Chemische Technologie d. Fette u. Ole, B., 1928; Bauer К., Die troeknenden Ole, Stg. 1928; Glikin W., Ohemie d. Fette, Lipoide u. Waehsarten, В. 1—2, B., 1912—13; I, ewkowitsch J., Chemical Technology a. Analysis of Oils, Fats a. Waxes, 6 ed., v. 1—8, bond m, 1921—23; Bolton E. R. a. Felly R. C., Oils, Fats, Waxes a. Eesins, L., 1924; Fr itscb ,T., Fabrication et, raffinage des huiles νέ-gdtales, P., 1905; TlulminnF., Die Fette, Ole u. Waehsarten, ihre Gewinnung u. Eigenschaften, 4 Aufl., Wien—Leipzig, 1922; L о f f 1 K., Technologie d. Fette u. Ole, Braunschweig, 1926; Griin A., Analyse d. Fette u. Wachse, sowie die Erzeugnisse d. Fettindu-strie, В. 1, Methoden, В rlin. 1925; M a r c u s s ο n J., Die Untersuchung d. Ole u. Fette, Laboratoriumshiicher f. d. chemische u. verwandten Industrien, h rausg< ge-ben v. M. Wohlgemuth, 3 Aufl., B. 14, Halle a/S., 1926; Dawidsohn J., Untersuchungsmethoden d. Ole, Fette u. Seifen, В rlin. 1926; D u b.o w i t z H., Chemische Betriebskontrolle in d. Fettindustrie, Berlin, 1925. M. Бочаров.