> Техника, страница 60 > Маслоэкстракционное производство

> Техника, страница 60 > Маслоэкстракционное производство

Маслоэкстракционное производство

Маслоэкстракционное производство, получение масла из масличного сырья по экстракционному способу переработ ки. Из всех способов извлечения жира из жироносных тканей растений и животных— маслобойное производство, топление, прессование и экстракция — последи :й позволяет получить из каждого данного вида сырья максимальный выход жира. Для наиболее обычных в Советском Союзе видов масличного сырья—льна и подсолнечника—выходы масла при прессовом способе переработки на хорошо оборудованном маслобойном заводе равны соответственно 29,5 и 26%, при экстракционном способе переработки—34 и 29%, что в %-ном отношении дает увеличение количества продукции по сравнению с прессовым способом на 13—· 15%. Для маломасличного сырья, каким являются бобы сои (масличность которых ~ 20 %), переработка прессовым способом совсем не имеет смысла, потому что она позволила бы взять только 60—65% того количества масла, какое удается извлечь при экстракционном способе переработки. При затратах на переработку весовой единицы сырья несколько более высоких, чем затраты маслопрессового производства, выгоды применения экстракции, определяемые повышенными выходами масла, остаются несомненными.

Экстракционный метод заключается в извлечении жира из жироносных тканей сырья выщелачиванием при помощи определенных летучих растворителей с последующей отгонкой этих последних. В качестве растворителей были предложены и нашли себе применение на практике раньше всего сероуглерод, а позже четыреххлористый углерод, трихлорэтилен, бензол, бензин и нек-рые другие. Ни один из этих растворителей не удовлетворяет всем требованиям, какие предъявляются к ним: низкая сероуглерода, высокие уд. в трихлорэтилена и четыреххлористого углерода, корродирующее влияние этого последнего на железную аппаратуру, легкая воспламеняемость одних и высокая цена других ограничивают возможность их применения.

В заводской практике СССР обычно пользуются для целей экстракции жиров только бензином; исключением является экстракция отходов гидрогени-зационного производства (катал и заторного с а л а), где предполагается употреблять (на ново-строящемся в Краснодаре з-де) в качестве растворителя смесь бензола и а. Бензин, употребляемый для целей экстракции в Германии, кипит в пределах 70—90°. У нас до настоящего времени не выработано стандарта экстракционного бензина. Из бензинов, которые разновременно применялись для нужд М. п., следует отметить бензин 47—119° (Краснодарский нефтеперегонный з-д Грознефти) как безусловно непригодный: низшие погоны, входящие в состав этой фракции, своей летучестью обусловливают повышенные потери бензина в производстве, высшие требуют повышенного расхода тепла на отгонку, а более длительное пребывание масла в перегонном кубе (диет и л л я-т о р е) при повышенной t° отрицательно отражается на качестве самого масла. Можно предполагать, что очень высококипящие фракции обладают меньшей растворительной способностью по отношению к нормальным растительным маслам, чем низшие фракции. Специальные бензины 70—95° и 75—106°, вырабатываемые для целей экстракции (Краснодарским нефтеперегонным з-дом), повидимому несущественно разнятся как в смысле растворительной способности, так и в смысле тепловых затрат на отгонку их. Вопрос этот м. б. уточнен дальнейшими опытами. Если до сих пор сделанные наблюдения подтвердятся, очевидно можно будет отдать предпочтение бензину 75—106°, значительно более дешевому, чем бензин 70—95°.

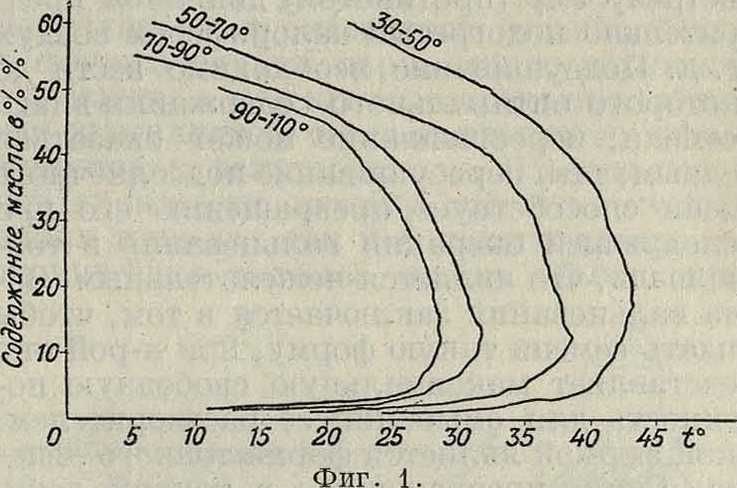

В отношении касторового масла бензины разных фракций ведут себя по-иному, чем в отношении прочих растительных масел. Это отношение характеризуется графиком (фигура 1).изк-рого видно,что tKpvm, растворения касторового масла повышается с понижением t°Kmu фракций бензина. При F, не превышающей критическую, растворительная способность фракций (количество растворяющегося в данном объёме масла) увеличивается с повышением их t°Kun-. При этом, в случае несоответствия между количеством растворителя и масла, образуются два слоя, резко отграниченных один от другого. Верхний слой представляет собой раствор масла в бензине, нижний—раствор бензина в масле. При нагревании, по мере приближения к t°KVim- растворения, концентрации обоих растворов, соответственно увеличиваясь, выравниваются, а при достижении t°Kjmm% оба слоя сливаются, как имеющие одну и ту же

концентрацию и физич. свойства (поверхностное натяжение). Следовательно низкие погоны в деле экстракции клещевины нежелательны из-за их малой растворительной способности по отношению к маслу, а оптимальными являются фракции 70—90° и 90—110°, мало разнящиеся между собою по растворительной способности (Μ. Р. Бауман). Сделанное указание о повышении растворимости масел с повышением ί° относится не только к касторовому, но и к прочим маслам; этим определяется то обстоятельство, что на современных з-дах экстракция ведется бензином, нагретым до ί°, близкой к начальной Для тепловых расчетов М. п. здесь полезно еще указать, что скрытая теплота испарения бензина принимается равной 80 Cal, удельная теплоемкость 0,5 Cal. Работающим с бензином надлежит иметь в виду, что смеси паров бензина с воздухом, содержащие

2,5—4,8% бензина, представляют опасность нзрыва: Как по этой причине, так и в интересах охраны труда на экстракционных заводах должны приниматься все меры для возможного недопущения проникновения паров бензина в атмосферу помещений (смотрите Вентиляция).

Масличное сырье до экстракции должно пройти через нек-рые подготовительные операции, различные для разных видов сырья. Одни из них соответствуют подготовительным операциям маслобойного производства (смотрите): это очистка от посторонних примесей для всех видов сырья, обрушивание и отделение лузги в подсолнечномасляном производстве, линтерование в хлопковомасляном производстве, дробление твердого или крупнозернистогоматериала, как например коп ры или жмыха маслобойного производства, к-рый иногда егце подвергается дополнительному обезжириванию экстракцией. Специ-фич. подготовительными операциями М. п. являются сушка маслосемян и вальцевание (хотя сушка применяется часто и в маслобойном деле). В М. п. сушка важна потому, что сильно влажное сырье плохо смачивается бензином и благодаря этому плохо экстрагируется. Подсолнечное семя с влажностью

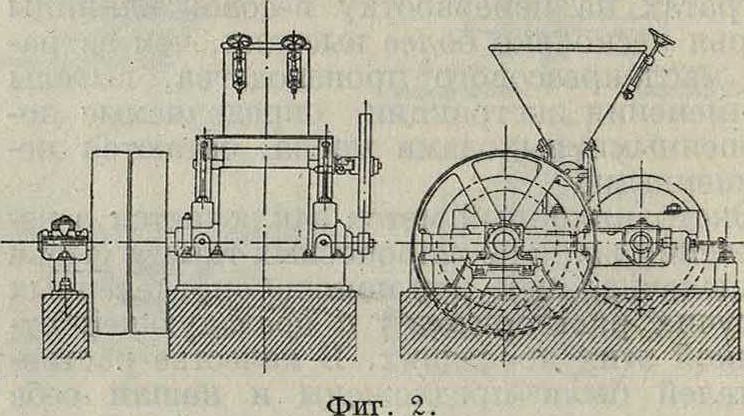

6—10% можно и не подвергать подсушиванию, но то же семя с влажностью свыше 10%, как и бобы сои, обычно имеющие высокую влажность, необходимо подсушивать. Для сушки употребляют сушилки самых разнообразных конструкций: шнеки с паровыми рубашками, сушильные барабаны, шахтные сушилки, в ко орых семя просыпается сверху вниз, а навстречу ему (противоток) движется предварительно подогретый калорифером воздух и т. д. Подсушивание необходимо вести до некоторого оптимального содержания влаги в семени; пересушивание может оказаться вредным; так, пересушивание подсолнечного семени способствует превращению его при последующей операции вальцевания в тонкую пыль, что является нежелательным. Задача вальцевания заключается в том, чтобы придать семени такую форму, при которой оно представляет максимальную свободную поверхность для омывания ее растворителем. Такой формой является форма тонкого лепестка. Семя, превращенное в тонкий лепесток, ложится рыхлой массой в экстракционный аппарат и позволяет свободно проникать растворителю внутрь массы. Большая свободная поверхность омывания способствует быстрому протеканию процесса экстракции. Хотя пылевидная структура помола после вальцов имела бы ббльшую свободную поверхность, чем лепестковидная, но, благодаря естественному слеживанию и уплотнению пыли в массе, проникновение бензина в такую массу затрудняется, и процесс экстракции затягивается, а выщелочить жир настолько полно, как это происходит при лепестковом строении м я т к и, при пылевидном ее строении не удается. По той же причине слеживания пылевидной мятки затрудняется операция удаления из нее бензина путем пропарки после окончания экстрагирования. Для превращения семян в тонкие лепестки употребляются вальцовки (фигура 2) с короткими, но тяжелыми валами (длина 550 миллиметров, диаметр 800 миллиметров). Семя подается через воронку при помощи питательного валика и продавливается между двумя валами. Расстояние между валами регулируется нажимными болтами. Оптимальная толщина лепестка для подсолнечного семени 0,22—0,28 миллиметров: при меньшей толщине он рассыпается в пыль, при большей—затрудняется диффузия бензина внутрь клеток и отдача масла. Более твердые, чем подсолнечные ядра, семена, как например бобы сои, нуждаются в предварительном до вальцевания раздроблении. Такое раздробление производится на парных рифленых вальцовках.

В отдельных случаях вводятся еще некоторые подготовительные операции: например для подсолнечной мятки предлагается ввести перед экстракцией предварительное поджаривание (такое же, как принято в маслобойном производстве), т. к. оно облегчает процесс экстракции. Высокомасличное сырье (копру, земляной орех, клещевину, может быть ту же подсолнечную мятку, содержащую 45—47% масла) целесообразно подвергать предварительному прессованию (форпрессование) при относительно невысоком давлении, что позволяет отобрать около половины масла и тем значительно ускорить потом операцию экстрагирования. Подготовленное тем или иным способом масличное сырье направляют непосредственно или через промежуточные бункеры (загрузочные воронки) в экстракционные аппараты (экстракторы).

Число разновременно предложенных конструкций экстракторов очень велико. По основным признакам они м. б. подразделены на аппараты однокорпусные, аппараты батарейные, или многокорпусные, и аппараты

непрерывного действия и кроме того на аппараты без мешалок, аппараты с мешалками и аппараты вращающиеся. Какой бы конструкции экстрактор ни применялся в каждом отдельном случае, к нему примыкают, образуя с ним единый агрегат, дистиллятор для отгонки растворителя из полученного экстракта (мисцеллы), конденсатор для сжижения паров растворителя и резервуар для растворителя. Из изложенного делается понятной схема многократного использования растворителя.

Резервуар для растворителя —*· экстрактор t I

конденсатор <----- ------ дистиллятор

Схема эта, легшая в основу первой экстракционной установки Эд. Дейсса (1856), несмотря на все позднейшие усовершенствования и усложнения аппаратуры, осталась неизменной и по этой день.

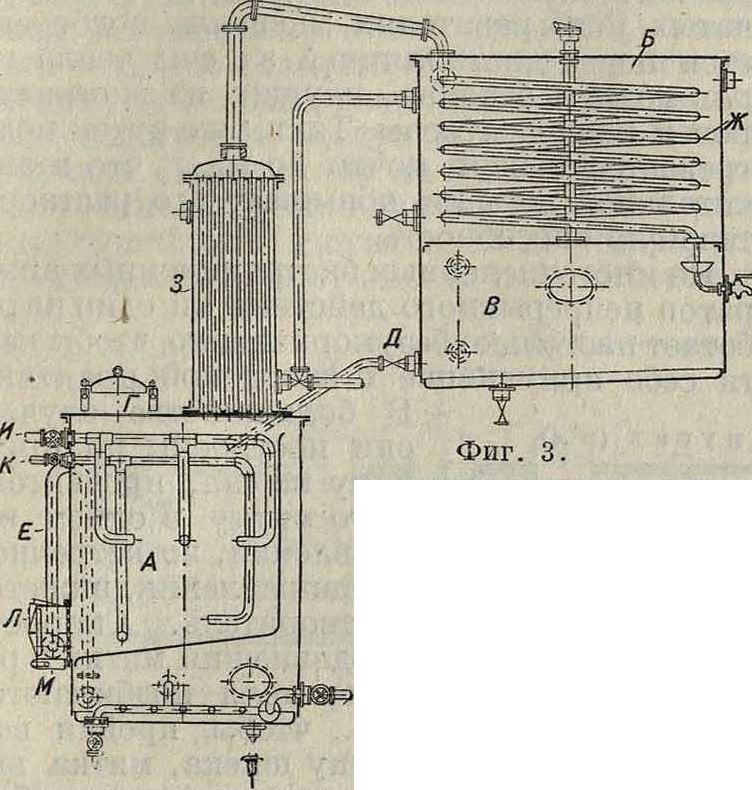

Из многочисленных однокорпусных безме-шальных аппаратов одним из лучших является аппарат Мерца, кото г ый построен по принципу лабораторного экстрактора Сокс-лета (фигура 3).

Он состоит из большого цилиндрического клепаного резервуара, внутри которого несколько эксцентрично расположен меньший резервуар А. Этот последний и является собственно экстрактором. Пространство под экстрактором является дистиллятором, сосуд Б— конденсатором и сосуд В—резервуаром для растворителя. В экстрактор загружают масличную мятку через верхний люк Г. Люк закрывают, открывают кран Д и дают из резервуара В бензин до тех пор, пока он не дойдет до перегиба сифонной трубы Е. Проходя через мятку, бензин частично растворяет масло. Как только раствор масла в бензине (мисцелла) дойдет до перегиба трубы Е, он пересасывается сифоном в ди-стилляционное пространство. Отсюда бензин отгоняется при помощи парового змеевика Ш; пары бензина, поднимаясь по зазору между стенками экстрактора и дистиллятора, попадают в конденсаторную насадку 3, между трубами которой проходит холодная вода, и здесь •конденсируются, причем бензин стекает вниз на мятку, повторно выщелачивает ее, и так до тех пор, пока про-"ба мисцеллы, взятая через пробный краник, не окажется почти совсем свободной от масла: это указывает на то, что почти весь жир из мятки уже выщело-•чен. Тогда приостанавливают подачу холодной воды

в конденсатор 3, так что пары бензина, пройдя ве сконденсировавшись через 3, попадают в конденсатор Б, а оттуда жидкий бензин — в резервуар Б. По окончании выпарки бензина в дистилляторе через скопившееся там масло пропускаете ч острый пар для отгонки последних следов растворителя. Точно так же острым паром, который подается по трубам И и К, отгоняют бензин из проэкстрагированной массы (ш р о-"г а). Смесь паров воды и бензина из дистиллятора и из экстрактора конденсируется в Б, потом проходит через водоотделитель, на чертеже не показанный, где бензин отделяется от воды в силу разницы уд. веса, после чего вода спускается в канализацию, а бензин возвращается в резервуар В. По окончании процесса отгонки открывают люк h, вынимают сетку М и выгружают шрот.

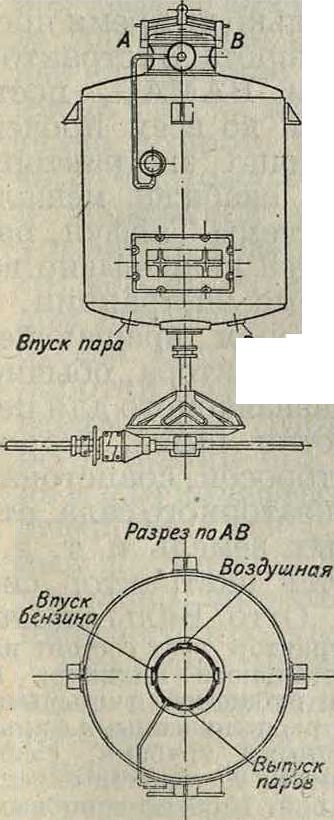

В батарейных, или многокорпусных, аппаратах имеется ряд совершенно одинаковых экстракторов (4—8), образующих в своей совокупности батарею. Такой экстрактор наиболее распространенной конструкции изображен на фигуре 4. Экстрактор имеет верхний загрузочный и нижний разгрузочный люки. Под крышкой верхнего люка после загрузки устанавливается в горловине сетка для устранения про-

Чпускпара носа частИЦ ШрОТа ВО

время пропарки его после экстракции. Непосредственно под нижним люком расположе-нб в экстракторе ложное ситчатое дно, к-рое покрывается джутовой тканью или тонкой медной сеткой или соломенным матом. На это дно и ложится мятка. Бензин поступает в экстрактор сверху и при прохождении через мятку обогащается жиром, а мисцелла скопляется под ложным дном и оттуда направляется далее — либо в соседний экстрактор либо в особый приемник для мисцеллы. В условиях переработки подсолнечного семени батарея обычно со

Фигура 4.

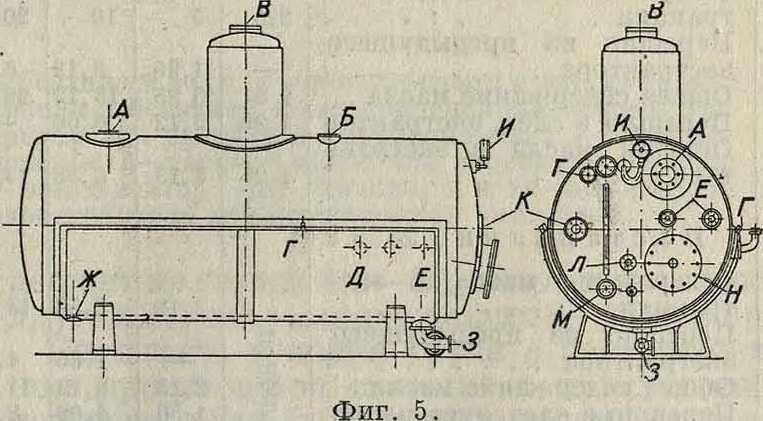

стоит из восьми экстракторов, из которых пять загружаются мяткой. Бензин из резервуара прокачивается паровым насосом через первый экстрактор, сравнительно слабая по концентрации мисцелла дальше прогоняется через второй, третий и т. д. экстракторы. Из пятого экстрактора получается достаточно концентрированная мисцелла, которая проходит через фильтр для отделения от случайно увлеченных мелких частиц мятки и потом поступает в приемник,а оттуда по мере освобождения дистилляторов поступает в эти последние. На фигуре 5 дан дистиллятор, где А — смотровой люк со стеклом, Б—лаз, В—выход для паров, Г—воздушный кран, Д—манометр, Е—впуск пара, Ж—выпуск пара, 3—труба для спуска масла, И— вакууметр, Е—вход масла, Л—термометр, Ж — указатель уровня, Н — люк. В этом дистилляторе производится отгонка бензина сначала глухим паром, циркулирующим в рубашке, а под конец острым паром; при этом дистиллятор через конденсатор присоединяется к вакуум-насосу. Вакуум позволяет произвести отгонку при относительно низких темп-pax тех небольших следов вы-сококипящих погонов, какие обычно при

сутствуют даже в специальных экстракционных бензинах. Пары воды и бензина проходят через поверхностный конденсатор и систему водоотделителей, после чего бензин возвращается в исходный резервуар. Масло из дистиллятора по окончании отгонки перекачивается в маслохранилища. Первый экстрактор оказывается раньше других обезжиренным. Его выключают из цепи, а в конце цепи включают шестой со свежезагруженной мяткой. По выключении второго таким же порядком включают седьмой и т. д. Таким образом чистый бензин всегда поступает на наиболее истощенную мятку, а на свежую мятку поступает относительно концентрированная мисцелла. Эта работа по принципу противотока позволяет получать значительно более концентрированную мис-целлу,чем при работе в однокорпусных аппаратах, и значительно снизить затраты пара на разгонку мисцеллы. Сравнительные данные приведены в таблице 1 и 2.

Работа на батарейных экстракторах позволяет увеличить концентрацию мисцеллы почти в три раза и уменьшить количество отгоняемого бензина и следовательно затрату пара на отгонку в 3,7 раза. Как уже было указано, из 8 экстракторов батареи при переработке подсолнечника 5 участвуют в самом процессе экстракции, остальные же 3 находятся на пропарке (с целью отгонки бензина из шрота), на разгрузке и загрузке. Сред-

55

т. э. т. XII.

Таблица 1.—Э кстракция в однокорпусном аппарате (в л).

| №

настаиваний |

Содержание масла в мятке до пастаи-вания | Извлечено масла экстракцией | О 1

а м н. goK hrtKB Е-ООК О d ts nj О S о p, |

d

n 4 a> fcf о К 3 |

| 1 настаивание.

2 »· 3 » 4 » |

20

10 5 2,5 |

10

5 2,5 1,25 |

10

5 2,5 1,25 |

35

35 35 35 |

| Итого. | - | 18,75 | - | 140 |

| Концентрация мисцеллы—13,4%. Количество бензина, подлежащее отгонке, —121,25 л, то есть на каждый л полученного масла приходится 6,46 л бензина. | ||||

няя продолжительность каждой из этих операций, при рабочей емкости каждого экстрактора в 6 ж3 (Кропоткинский маслоэкс-тракц. з-д, Сев. ), такова: загрузка— 10 м., экстракция—6 ч. 5 метров (из них прокачка чистым бензином—1 ч.), сливмисцеллы—

35 м., пропарка 40 м., разгрузка и очистка: экстрактора 30 м.; всего 8 ч.

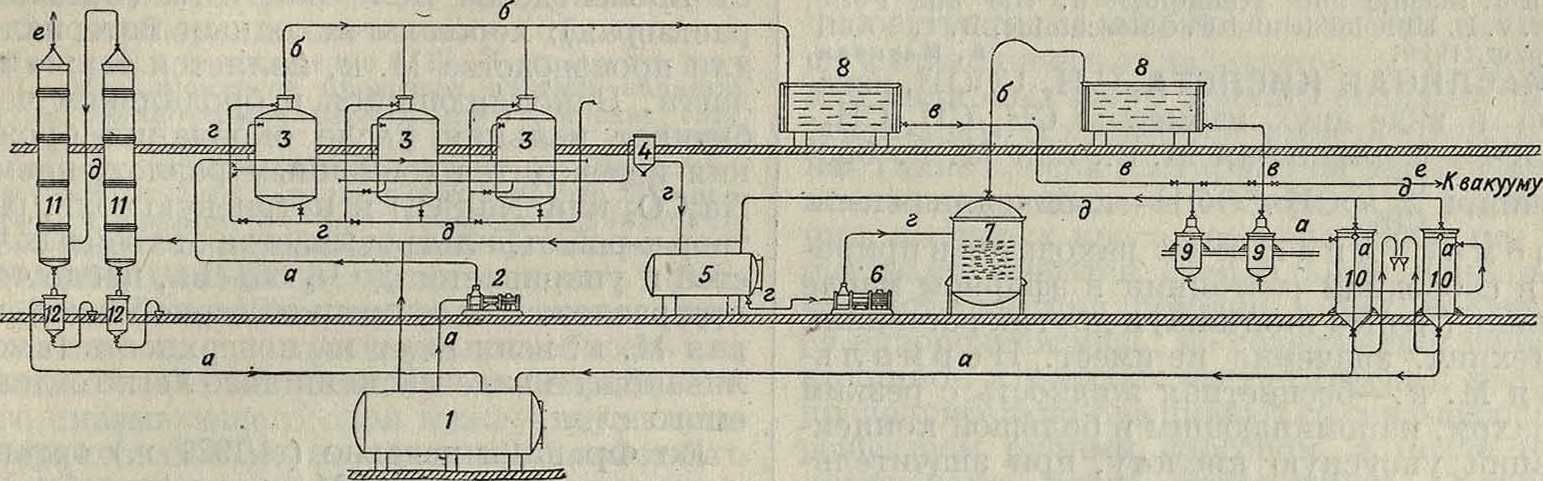

Схема экстракционной установки в целом дана на фигуре 6. Вне этой схемы остаются решоферы,или подогреватели,для мисцеллы и бензина, обычно включаемые сейчас в экстракционную установку. В трубчатых подогревателях мисцелла подогревается перед дистилляцией за счет тепла паров воды и бензина, идущих из экстракторов к конденсаторам. Таким же путем подогревается бензин почти до Гк,га., что в значительной степени повышает его растворительную способность.

Из многочисленных экстракционных аппаратов непрерывного действия ни один не работает настолько безукоризненно, чтобы найти себе применение в заводской практике.

В большинстве случае» они построены по принципу шнека, продвигающего мятку в одном направлении, во встречном же направлении движется растворитель. Скорости продвижения мятки и растворителя подбираются т. о., чтобы, пройдя всю· длину шнека, мятка вышла по возможности обезжиренной, растворитель же—в форме достаточно концентрированной мисцеллы. Описанный экстрактор сист. Мерца представляет собою аппарат без мешалки, экстрактор системы Harburger Eisen-• und ,Bronzewerke A. G. (фигура 4) имеет вертикальную мешалку, которую впрочем включают в работу только во время пропарки шрота. Экстрактор системы BAMAG, построенный во всем прочем· аналогично экстрактору фигура 4, снабжен мешй системы Тайфун, работающей непрерывно вовсе время экстракции.

Примером вращающегося экстрактора, обычно· предназначаемого для переработки рыбы, жировых отбросов, соапстока, катализаторного сала, отбельных земель и т. д., является экстрактор системы Отто Вильгельма.

Экстрактор этот состоит из горизонтального цилиндра с паровой рубашкой, с четырьмя внутри расположенными фильтрационными трубами, сообщающимися со сборной спускной трубой. К обеим торцовым стенкам приклепаны две пустотелые полуоси, вокруг которых вращается цилиндр при помощи зубчатой передачи. Пар проходит по трубе, проложенной внутри одной полуоси, и поступает т. о. внутрь рубашки. По другой трубе отработанный пар уходит в конденсационный горшок. В экстрактор вводят экстрагируемое сырье и растворитель, приводят егс · во вращение и нагревают до кипения растворителя. Потом останавливают экстрактор, дают содержимому

Таблица 2.—Э кстракция в четырех корпусах (в л).

| № настаиваний | Э к | с т р а к т | о р | i d

9 ч | Объем мисцеллы | |||

| № 1 | № 2 | № 3 | № 4 | № 5 | № 6 | СП ^

« о Н к | ||

| Настаивание № l | ||||||||

| Содержание масла до экс- | ||||||||

| тракции ..

Перешло из предыдущего |

2,5 | 5 | 10 | 20 | _ | |||

| экстрактора .. | — | 1,25 | 3,12 | 6,56

26,56 |

— | — | — | — |

| Общее содержание масла. | 2 5 | 6 25 | 13,12 | — | — | — | — | |

| Перешло в след, экстрактор Остаток масла в экстрак- | 1,25 | 3,12 | 6,56 | 13,28 | 35 | |||

| торе..

Настаивание № 2 Содержание масла до экс- |

1,25 | 3,13 | 6,56 | 13,28 | ||||

| тракции. ..

Перешло из предыдущего |

И | 3,13 | 6,56 | 13,28 | 20 | |||

| экстрактора .. | — | 1.56 | 4,06 | 8,67 | — | — | — | |

| Общее содержание масла. | 9 | 3,13 | 8,12 | 17,34 | 28,67 | — | — | — |

| Перешло в след, экстрактор Остаток масла в экстрак- | Ч

К |

1,56 | 4,06 | 8,67 | ~ | 14,34 | 35 | |

| торе..

Настаивание № 3 |

PQ | 1,57 | 4,06 | 8,67 | 14,33 | |||

| Содержание масла до экс- | ||||||||

| тракции ..

Перешло из предыдущего |

1,57 | 4,06 | 8,67 | 14,33 | ||||

| экстрактора .. | — | 0,78 | 2,42 | 5,54 | — | — | — | |

| Общее содержание масла. | 1.57 | 4,84 | 11,09 | 19,87 | — | — | — | |

| Перешло в след, экстрактор Остаток масла в экстрак- | 0,78 | 2,42 | 5,54 | ~ | ~ | 9,94 | 35 | |

| торе. ..

Настаивание № 4 Содержание масла до экс- |

0,79 | 2,42 | 5,55 | 9,93 | ||||

| тракции ..

Перешло из предыдущего |

— | К

о |

2,42 | 5,55 | 9,93 | 20 | ||

| экстрактора .. | — | — | 1,21 | 3,38 | 6.66 | — | — | |

| Общее содержание масла. | — | Ч | 2.42 | 6,76 | 13,31 | 26,66 | — | — |

| Перешло в след, экстрактор Остаток масла в экстрак- | — | И

3 |

1,21 | 3,38 | 6,66 | ~~ | 13,33 | 35 |

| торе.. | — | 1,21 | 3,38 | 6,65 | 13,33 | |||

| V

Итого.. |

- | - | - | - | - | - | 50,89 | 140 |

Концентрация мисцеллы—36,3%. Количество бензина, подлежащее отгонке равно 89,11 л, то есть на каждый л полученного масла приходится 1,75 л бензина. отстояться и отсасывают Мисцеллу через фильтрационные трубы. Если обезжиривание неполное, то операцию повторяют со свежей порцией растворителя, и так несколько раз до достижения желательной степени обезжиривания. Слабую мисцеллу собирают отдельно и потом снова используют ее для экстракции свежей порции сырья. Дальнейшая обработка шрота и мис-целлы такая же, как описано выше.

Шрот по выгрузке из экстрактора содержит большое количество (20—30%) влаги; для того, чтобы сделать его устойчивым в хранении, его подвергают сушке, обыкновенно—подогретым воздухом, в сушильных барабанах. Повидимому не исключена возможность использования для той же цели и шахтных сушилок. Подсушенный до содержания 8—10% влаги шрот иногда подвергается до выход подсолнечного масла на прессовом заводе 25,4%, на экстракционном заводе 28,57%; для кукурузных ростков выход на прессовом заводе 9,89%, на экстракционном 13,47%. ·

К М. п. тесно примыкают по методу работы костеэкстракционное и жироэкстракционное: различие только в деталях конструкции аппаратов, всегда приспосабливаемых к особенностям перерабатываемого сырья. Кости экстрагируются после достаточного раздробления, животные туши и рыба экстрагируются иногда в цельном виде, но чаще после измельчения на резных станках. Мясная мука, обезжиренная экстракцией, со

Фиг.6: а—чистый бензин; б—пары бензина и смесь паров бензина и воды; в—чистый бензин и смесь бензина и воды (в жидком состоянии); г—мисцелла (раствор масла в бензине); 9—несконденсировавшиеся бензиновые пары; е—некойденсирующиеся газы; 1—резервуар для бензина; 2—паровой насос; 3—экстракторы; 4—фильтр для мисцеллы; 5—резервуар для мисцеллы; в—паровой насос для перекачки мисцелл в дистилляционный куб; 7—дистйлляционный куб; 8—конденсатор для бензина; 9 и 10—водоотделители; 11—дефлегмационная установка; 12—водоотделитель дефлегмациоыной установки. бавочному размолу, иногда же без размола поступает на склад, где хранится в мешках невысокими штабелями. Потребительское достоинство его как кормового продукта не на много ниже жмыха маслобойного производства. Для сравнения приводим аналитические данные для подсолнечного жмыха и шрота (по данным заводов Сев. а): среднее содержание протеина в жмыхе 39,07%, масла 7,66%, всего 46,73%; содержание протеина в шроте 42,50%, масла 2,75%, всего 45,25%. Подсолнечный шрот нуждается еще в добавочной обработке, имеющей целью устранить содержащуюся в нем лузгу: этого можно будет повидимому достичь рядом последовательных операций размола и отсева. Вопрос наиболее рациональной переработки подсолнечного шрота, рассматриваемый под углом зрения возможности использования его не только для кормовых, но и для пищевых целей, находится в настоящее время (1930 г.) в стадии разработки. Сое-. вый шрот уже и сейчас находит за границей довольно широкое применение в качестве пищевого продукта.

Основные технико-экономич. показатели М. и. на современных заводских установках таковы: расход бензина ~ 1% веса переработанного семени, расход пара—1 m на т переработанного семени. Нужно отметить, что тепло паров воды и бензина, отходящих из экстракторов и дистилляторов, далеко не достаточно утилизируется даже на лучших из современных установок. Для характеристики эффективности экстракционного способа производства масла по сравнению с прессовым приводятся следующие цифры:

держит не свыше 2,5—3% жира в отличие от других сортов ее, содержащих 8—12% жира.

Специфич. условия труда в экстракционном производстве связаны с присутствием нек-рого, хотя бы и незначительного, количества паров бензина в атмосфере рабочих помещений. О физиологии, действии паров бензина см. Бензин. Во избежание попадания больших количеств паров бензина в атмосферу при неплотной пригонке трубопровода, бензиновые трубопроводы делаются обязательно сварными. Все аппараты соединяются с рядом последовательно связанных колонн-скрубберов, так что воздух из аппаратов до открытия каждого из них вытесняется через колонны, где обмывается холодной водой и охлаждается водой в рубашках; бензин конденсируется и, после прохождения через водоотделитель, сливается в резервуар. Помещения снабжаются побудительной приточно-вытяжной вентиляцией. Во избежание возможных ов при накоплении паров бензина в атмосфере, в собственно экстракционном помещении не устанавливают электромоторов и не укладывают ни силовой ни осветительной проводки, а помещения освещаются извне.

В Союзе ССР работают в настоящее время (1930 г.): маслоэкстракционные з-ды в Кропоткине, в Саратове и небольшие экстракционные отделения при маслобойных заводах в Ленинграде и в Одессе. Па очереди к постройке 31 воды в Краснодаре, Ленинграде, Никольске-Уссурийском и Ката-Кургане.

Лит.: Вратман М. Л., Экстракция растительных масел за границей и у нас, М., 1925; Шехтер-л е Э., Экстракционные аппараты, пер. с немецкого, М., 1929; Марки а.н А., К вопросу об экстракции растительных масел, «Маслобойно-жировое дело», М., 1925, вьщ. 1—2; Воробьев В., Обэкстракцнн подсолнечного масла, там же, вып. 5; Нагурский А., Непрерывная экстракция масличных, там же, 1926, вып. 17; Родриан В. и Маркман А., Маслоэкстракционный завод в Кропоткине, там же, 1927, вып. 28—29; Слащен А., Экстракция клещевины бензином, там же, 1928, вып. 32; Брахман Г., Маслоэкстракционный завод в Никольске-Уссурий-ском, там же, 1929, выпуск 42; Гавриленко И., Экстрагирование бобов сои на маслоэкстракционном заводе в Кропоткине, там же, вып. 49; Поляков И. и Соколова В., Пробная переработка хлопка экстракцпонпым способом, там же; Геллер-штейн С. М.,Экстракция растительных масел,«Труды всесоюзной конференции маслобойной промышленности», М., 1925, т. 2; Helter G., Die Olgewin-nung nach d. Extraktionsverfahren, Handb. d. Techno-logie d. Fette u. Ole, hrsg. v. G. Heft.er, В. 1, B., 1921; В 6 h m E., Die Fabrikation d. Ole u. Fette, Hand-buch d. Chemie und Technologie d. Ole und Fette, hrsg. v. L. TJbbelohde und F. Goldschmidt, В. 1, 2 Autl. Leipzig, 1929. А. Маркман.