> Техника, страница 60 > Медницкое дело

> Техника, страница 60 > Медницкое дело

Медницкое дело

Медницкое дело, совокупность работ по изготовлению различных изделий из листовой красной меди и латуни всех сортов проката путем холодной и горячей обработки их. Различают красную медь торговую и твердовальцованную (или гартованную) листовую медь, которая отличается от первой чисто прокатанной гладкой блестящей поверхностью; она не нуждается в дополнительной правке и про-гладке. Твердость (по Бринелю) торговой меди 45—50, гартованной 70—75. Временное сопротивление на разрыв торговой красной меди, применяемой в М. д., 22—24 к г/мм? и разрывное удлинение 32—34%. Красная медь, удовлетворяющая всем условиям фасонной обработки, не должна иметь примесей более 0,1%. Для изделий простых форм (например цилиндр, конус), где вытягивания меди не производят, содержание красной меди м. б. 99,3—99,4%. Гартованную красную медь выгодно применять там, где звено изготовляемого аппарата не требует специальной медницкой обработки—вытяжки, высадки и тому подобное. фасонных обработок. Нормальные размеры листов красной меди 710 х х 1 410 миллиметров (1 м2) и 1 000x2 000 миллиметров (2 .и2) при толщине до 10 миллиметров. Заводы, изготовляющие специальные аппараты из меди, обычно заказывают листовой материал размером соответственно разверткам (прямоугольным) отдельных звеньев аппаратов (вакуум-аппарат, котел и тому подобное.). К размеру развертки добавляется припуск 5 миллиметров (с каждой стороны) для возможной обрубки или же строжки кромок листа, кроме обыкновенных допусков на длины листов для прокатных заводов. Там, где звено из красной - меди будет впоследствии раз--слаживаться под молотами и вытягиваться в размер, величину заказываемого листа можно принять равной наибольшим размерам развертки.

Для соединения двух кусков меди методом плавления металла (паяния) применяют припои. Различают твердый припой и мягкий п р и и о й. Твердый припой— сплав красной меди с цинком; содержание в нем Си и Zn колеблется, в зависимости от назначения, следующим образом (в %):

Припои Си Zn

Для пайки красной меди. 50 50

» » латуни.. 43 57

» » железа.. 66 34

Прочность шва, паянного припоем, близка к 80—90% прочности целого места. Эластичность пайки весьма невелика; f°„. припоя около 750—850°. В продажу припой поступает в виде зерен и прутков. Размеры зерен припоя колеблются от 1 до 5 миллиметров; диаметр прутков от 3 до 6 миллиметров. Зернистый припой широко применяют при паянии на горнах. Припой в прутках применяют при паянии автогенной горелкой. Зернистый припой мо жно изготовить сплавлением определенного количества красной меди и цинка и сливанием сплава в сосуд с холодной водой через пучок веток или обыкновенную метлу, передвигаемые перпендикулярно струе металла. Мягкий припой служит главным образом для создания плотности шва и применяется в соединениях, где механич. прочность не требуется. Состав мягкого припоя (третника): 30% Sn, 70% Pb; его 257°. Чистое олово для пайки не годится, так как при остывании на швах образуются трещины. Третник поступает в продажу в виде длинных прутков. Хорошего качества третник при изгибе издает характерный треск. При изготовлении припоя во время плавления его отбирают пробу. В зависимости от конфигурации рисунка на поверхности слитого сплава судят о качестве. При отливке третника надлежит избегать его пережога я не доводить сплав до красного цвета.

Технологич. процесс в М. д. состоит из следующих операций. 1) Красная медь поступает в производство в виде рулонов; перед разметкой материала ее надлежит развернуть и расправить. Производится эта операция вручную. 2) Правка листов из меди торгового качества, гл. обр. при изготовлении сосудов с плоскими стенками, производится как вручную, так и на машинах (смотрите Правильные и загибочные машины). Лист пропускают в обе стороны между двумя рядами вв, из которых 7 вв ведут правку, а 2 поддерживают лист. Операция правки тот

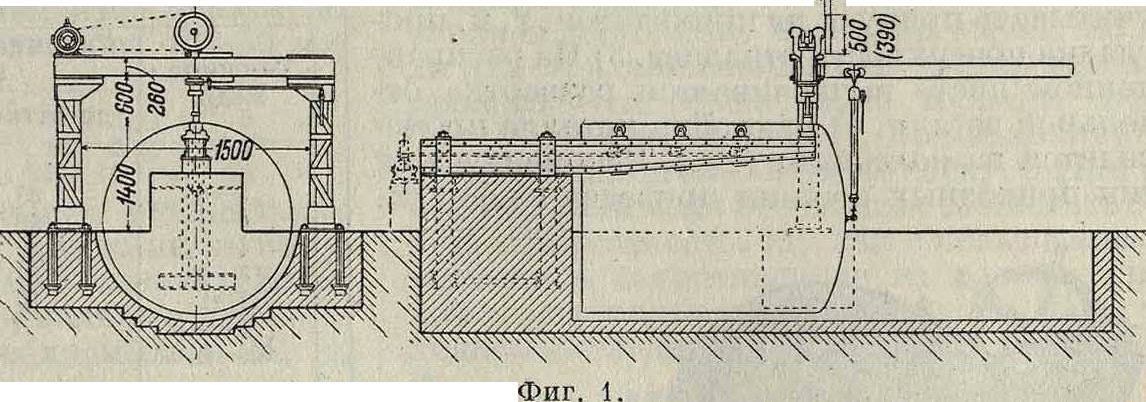

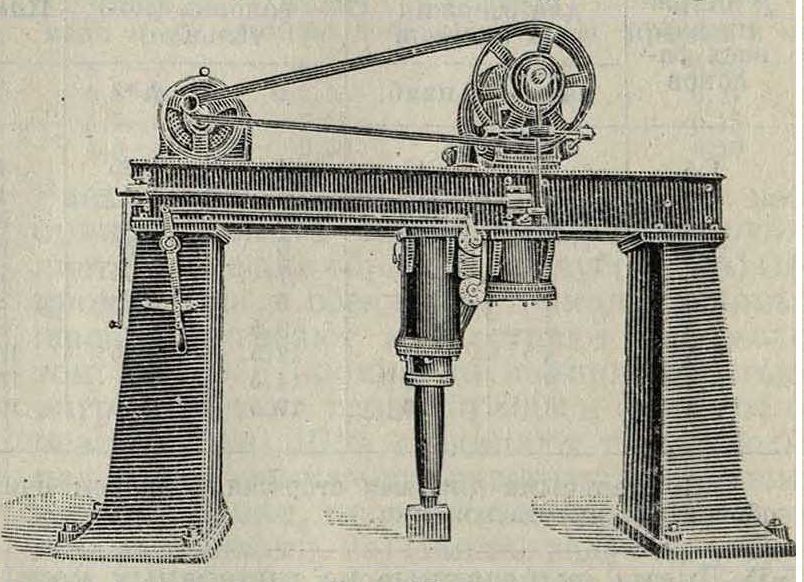

м. б. заменена прогладкой под приводным молотом типа, изображенного на фигуре 1. В этом случае правке подвергают уже спаянную обечайку во время отделочной операции. Прогладка под молотами преследует не только цели правки листа, но создает твердую наклепанную поверхность и тем самым большую жесткость стенок изготовляемого сосуда. Благодаря прогладке торговая медь по качеству не уступает гартованной. Про-гладку производят в один или два прохода всей проглаживаемой поверхности под молотами. Число проходов зависит от чистоты поверхности и требуемой точности диаметра изготовляемой детали. Рабочее движение производит молот, движение подачи придают обрабатываемому предмету. Подача, как видно из фигура 1, м. б. произведена от мотора посредством червячной передачи и роликов. Прогладку детали делают обычно по направлению образующей цилиндра. Один удар молотка обрабатывает поверхность ок. 2—4 сж2. При направлении прогладки вдоль обрабатываемого звена диаметр его увели чивается; при прогладке же по окружности звено удлиняется, причем диаметр его остается почти без изменения; при прогладке по спирали происходит изменение и диаметра и длины обрабатываемой детали, однако незначительное. Учитывая это-увеличение диаметра детали при обработке меди, следует как правило при подсчете длины развернутого звена перед закроем металла вычитать величину отрицательного припуска на раз-гладку. В таком случае

L=n(D + S)-S,

где L—длина окружности медного барабана, D—его диаметр, S—толщина листа, 6—припуск на разгладку. В табл. 1 приведены размеры припуска на разгладку для различных диаметров цилиндрич. барабанов. Данные таблицы взяты из практики.

Таблица 1. — Припуск для прогладки красномедных цилиндрических барабанов (в миллиметров).

| S | 1,25—

—1,83 |

2,1—

—2,77 |

3,05—

—4,57 |

5,16—

—6,38 |

7,2—

—7,6 |

| 500 | 20 | 15 | 10 | 5 | 0 |

| 1 000 | 35 | 30 | 20 | 10 | 5 |

| 1 500 | 50 | 40 | 30 | 20 | 10 |

| 2 000 | 65 | 55 | 40 | 30 | 20 |

| 2 500 | 75 | 65 | 50 | 40 | 25 |

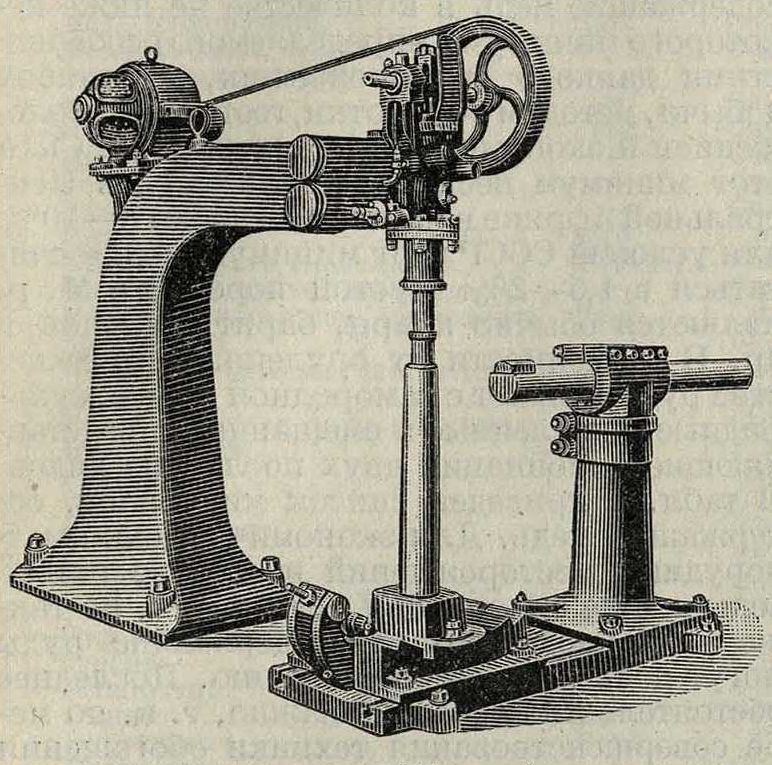

Для случаев, когда прогладка ведется в два или три приема, припуск увеличивают для каждого последующего прохода на 50 % против величины, указанной в таблице 1. При изготовлении изделий из гартованной меди учитывать припуск не приходится, т. к. прогладка поверхности отпадает. 3) На расправленном листе вычерчивается развертка отдельной детали. 4) Закройка металла производится на ноо1сницах. (смотрите). Рекомендуемый тип приводных ножниц приведен на фигуре 2.

Фигура 2.

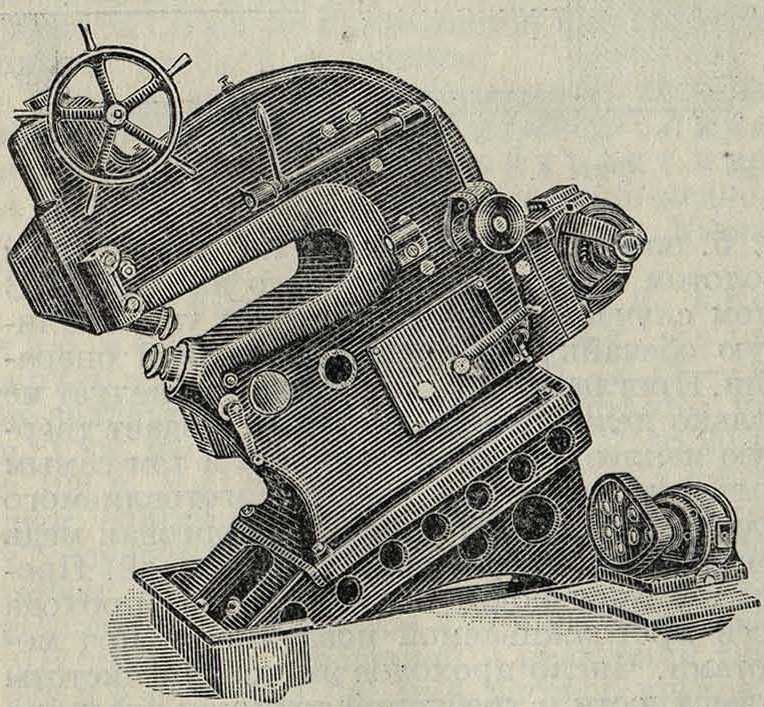

Круглые ножи позволяют производить рез^ ку как по .-.прямой, так и по кривой (для фасонных деталей). Последующие операции над медным листом различны в зависимости от характера шва (паянный твердым припоем внахлестку или в зубец, клепаный и опаянный для плотности третником, клепанный заклепками—котельный).

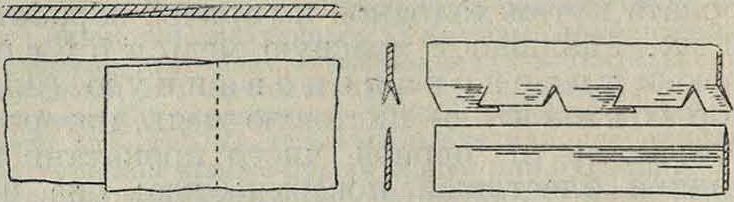

а) Шов, паянный твердым припоем внахлестку (фигура 3), применяют гл. обр.для листовой меди толщиной от 3 миллиметров и выше; для жесткости шов через определенный шаг проклепывают лужеными заклепками. При паянии на горнах шов внахлестку

Фигура 3. Фигура 4.

часто заменяют швом в зубец (фигура 4) в виду меньшего коробления такого шва. Шов в зубец с успехом применяется для всех размеров меди. В табл. 2 приведены элементы шва, паянного внахлестку, в таблице 3—шва, паянного в зубец.

Т а б п. 2,—Э л е м е н т ы шва, паянного внахлестку (в миллиметров).

| Толщина меди | Размеры перекрытия | Шаг заклепок |

| 8—6 | 35 | 100 |

| 6—4 | 30 | S5 |

| 4—3,5 | 25 | 65 |

| 3—2 | 20 | 55 |

| Примечания: 1. 0 заклепок для скрепле- | ||

| ния спаиваемых | листов равен примерно толщине | |

| меди. 2. При пайке латунных листов глубина зуба | ||

| и шаг равны у, таковых для красной меди. | ||

Таблица 3.—Элементы шва, паянного в зубец (в миллиметров).

| Толщина меди | Глубина зуба (величина па перекрытие) | Шаг (ширина) зуба | |

| до оттяжки | после оттяжки | ||

| 8—6 | 25 | 35 | 100 |

| 6—4 | 20 | 30 | 85 |

| 4—8,5 | 17 | 25 | 65 |

| 3—2 | 13 | 20 | 55 |

| 2—1 | 10 | 16 | 50—45 |

| 1—0,9 | 8 | И | 30 |

| 0,8—0,5 | 4—3 | 6 | 20 |

Ниже приведен расход припоя на 1 п. м шва: Толщ. Колич. Толщ. Колич. меди в миллиметров припоя в килограммах меди в .им припоя в килограммах

| 8 —7 | 0,95 | 3,8—3,5 | 0,45 |

| 6,5—6 | 0,75 | 3 —2,8 | 0,27 |

| 5,5—5 | 0,55

0,50 |

2,4—2 | 0,15 |

| 4,5—4 | 1,8—1,6 | 0,10 |

Расход буры равен примерно 10% от веса припоя. 5а) По размеченному шву рубят лист с торца для образования зубцов. 6а) Обе кромки шва в обеих конструкциях паяных швов вытягивают и заостряют под молотом. 7а) Обе кромки до паяния отжигают нагреванием на горне до 800° и очищают от окалины. 8а) Шов соединяют так: заводят цельную кромку между разогнутыми зубцами второй кромки, проглаживают и скрепляют шов заклепками. 9а) Паяние ведут на открытом горне типа кузнечного или при помощи автогенной горелки. В последнем случае шов подогревают передвижной печью и расплавляют припой горелкой (автогенной). До паяния шов промывают водой и смазывают бурой. Припой в зернах также промывают водой и смешивают с бурой до жидкой кон-

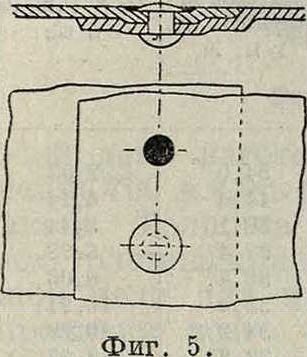

систенции. Смесь припоя с бурой накладывают на шов и разогревают медь докрасна, расплавляя буру. Припой плавится и заполняет все промежутки между обеими кромками шва. 10а) Запаянный шов зачищается стальными скребками и напильниками. 11а) Шов отжигают на горне или в печи и проглаживают на молотах; рубить неровности шва не следует во избежание неплотности его. 12а) Прогладку шва, равно как и всей детали, ведут на молотах (фигура 1) и доводят размер детали до требуемой величины путем. разглаживания. б) Клепаные и опаянные швы. На фигуре 5 и 6 изображены однорядный и двухрядный швы, применяемые для сосудов из листовой меди толщ. 1—6 миллиметров. Заклепки в этих швах имеют своим назначением создать лишь механическую прочность шва. Плотность создается опаиванием шва третником. В результате получают шов совершенно плотный, могущий выдерживать небольшие давления и по прочности своей

ФИГ. 6.

близкий к целому месту изделия. Ниже приведены размеры в миллиметров элементов указанных швов (ширина однорядного шва 40-H50 миллиметров, двухрядного 50-1-60 миллиметров):

| Толщина меди. | 1 | 2 | 3 | 4 | 5 | 6 |

| 0 заклепки.. | ,. 4 | 4 | 5 | 6 | 7 | 8 |

| Шаг.. | 35 | 40 | 45 | 50 | 50 |

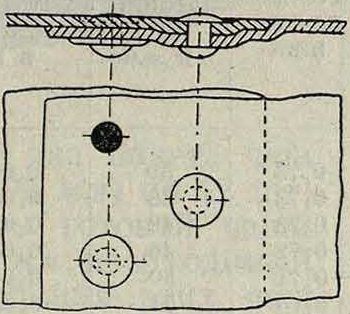

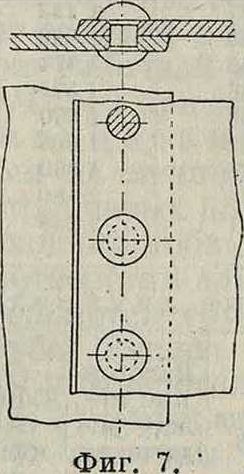

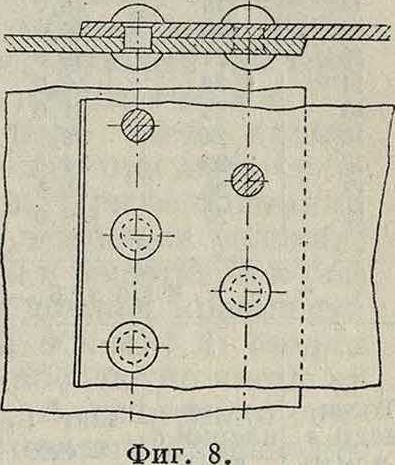

Для склепывания применяют специальные заклепки с овальными, плоскими и полу-потайными головками (смотрите Заклепки). Ниже в таблице 4 приведены нормальные размеры (в миллиметров) заклепок, употребляемых в М. д. опаивают третником. Подогревание шва производят паяльной лампой. Третник, соприкасаясь с нагретым местом, плавится и заполняет шов. в) Котельные швы. Сюда относятся швы, которые не опаиваются. Плотность и прочность достигается заклепками и последующей чеканкой кромки шва и головок заклепок. Обработка меди в этом случае ничем не отличается от обработки котельных железных листов. На фигуре 7 и 8 изображены

клепальные котельные швы для меди. Эта конструкция применяется для меди толщиной от 6—7 миллиметров и выше. В табл. 5 и 6 приведены данные одно- и двухрядного швов. Гартованную медь до ее спайки вальцуют в цилиндр на вальцовках.

В М. д. в целях получения той или иной специальной формы изделия (шар, конус, сфера, полусфера и тому подобное.) прибегают к вытягиванию меди под молотом в холодном или горячем состоянии. Черновая обработка меди для придания первичной формы изделию производится обыкновенно горячим способом. Нагрев ведут до 850°. Во избежание пережога выше этой (° идти не следует. При выколачивании меди необходимо соблюдать особую осторожность, так как с повышением t° временное сопротивление на разрыв красной меди неуклонно понижается. При холодном вытягивании необходимо от времени

Таблица 4,—Размеры заклепок для изделий из цветных металлов (в миллиметров).

| 0 стержня для | Предельн. длина“1 для стержня всех фасонов | Полукруглая головка (котельная) | Плоская головка | Овальная головка (саксонская) | Полупотайная головка | |||||

| СОНОВ | найм. | наиб. | 0 | h* 2 | 0 | h | 0 | h | 0 | h |

| 1,5 | 4 | 15 | 4 | 1,25 | 4,0 | 1,00 | 3,5 | 0,75 | 4,0 | 0,75 |

| 2,0 | 5 | 15 | 4 | 1,5 | 4,5· | 1,00 | 4,0 | 0,75 | 5,5 | 0,75 |

| 2,5 | 5 | 15 | 5 | 2,0 | 5,5 | 1,25 | 5,0 | 1,00 | 7,0 | 1,00 |

| 3,0 | 5 | 15 | 6 | 2,5 | 6,5 | 1,25 | 6,0 | 1,20 | 7,5 | 1,25 |

| 3,5 | 5 | 20 | 7 | 2,75 | 7,5 | 1,25 | 7,0 | 1,25 | 8,0 | 1,25 |

| 4,0 | 6 | 20 | 8 | 3,0 | 8,5 | 1,50 | 8,0 | 1,50 | 9,0 | 1.50 |

| 4,5 | 6 | 40 | 9,5 | 3,5 | 9,5 | 1,50 | ,9,5 | 1,75 | 10,0 | 1,60 |

| 6,5 | 8 | 40 | 12,5 | 4,75 | 12,5 | 1,75 | 13,5 | 2,60 | 14,5 | 2,50 |

| 8,0 | 8 | 40 | 14,5 | 6,0 | ί 5,5 | 2,00 | 16,0 | 3,00 | 18,5 | 3,75 |

| 9,5 | 10 | 40 | 17,5 | 7,5 | 19,0 | 2,25 | 19,0 | 4,00 | 20,5 | 4,00 |

| *> Нормальными | длинами | стержня | заклепок | считаются: 4, 5, 6 | , 7, 8, 9, | 10, 15, 20 И 40 ММ. | *2 Через h | |||

обозначена высота головки.

56) Листы, вырезанные на приводных ножницах, подвергаются после разметки шва продавке дыр или сверловке в зависимости от технич. условий заказа. 66) Кромки швов опаивают третником или оловом. 76) Клепка производится ручными инструментами или пневматич. клепальными молотками. 86) Шов до времени производить отжиг меди (охлаждение в воде). Несоблюдение условий на^ грева, отжига и постепенности в вытягивании меди вызывает трещины.

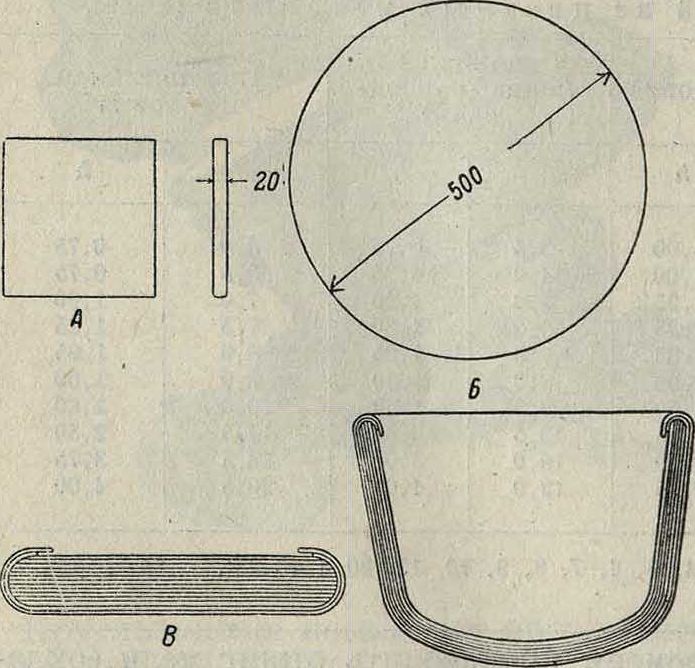

Выбивание медных чаш. В пр-во медь поступает в виде болванок прямоугольной формы разм. 450x450x80 миллиметров.

| Толщ, меди s в миллиметров | 0 заклепки d в миллиметров | Шаг t в миллиметров | Ширина шва b в-мм | Сопро-тивл. 1 заклепки в килограммах | Коэф. прочн.

шва |

Длина заклепки 1 в миллиметров | Вес 2 головок заклепки в килограммах | Число закл.на 1 п. м | Вес 1 п. м

В К; |

| 5 | 11 | 30,0 | 33 | 380 | 0,60 | 32 | 0,017 | 33,3 | 2,05 |

| 6 | 13 | 35,0 | 39 | 528 | 0,62 | 38 | 0,025 | 28,6 | 2,83 |

| 7 | 15 | 40,0 | 45 | 644 | 0,62 | 44 | 0,037 | 25,0 | 3,76 |

| 8 | 16 | 41.0 | 48 | 804 | 0,61 | 48 | 0,045 | 24,4 | 4,55 |

| 9 | 17 | 42,0 | 51 | 904 | 0,60 | 52 | 0,055 | 23,8 | 5,45 |

| 10 | 18 | 43,0 | 54 | 1 016 | 0,58 | 56 | 0,064 | 23,0 | 6,54 |

| 11 | 19 | 45,0 | 57 | 1 132 | 0,57 | 60 | 0.074 | 22,2 | 7,27 |

| 12 | 20 | 46,0 | 60 | 1 256 | 0,56 | 64 | 0,086 | 21,8 | 8,28 |

| 13 | 21 | 48,0 | 63 | 1 374 | 0,55 | 68 | 0,100 | 20.4 | 9,47 |

| 14 | 22 | 50,0 | 66 | 1 520 | 0,55 | 72 | 0,120 | 20,0 | 10,72 |

| 15 | 23 | 51,0 | 69 | 1 660 | 0,54 | 76 | 0,130 | 19.6 | 12,95 |

| 16 | 24 | 52,0 | 72 | 1 808 | 0,54 | 80 | 0,145 | 19,25 | 14,28 |

| 17 | 25 | 54,0 | 75 | 1 960 | 0,53 | 84 | 0.160 | 18,5· | 15,72 |

| 18 | 26 | 55,5 | 78 | 2 180 | 0,53 | 88 | 0,175 | 18.0 | 17,19 |

| 19 | 27 | 58,0 | 81 | 2 288 | 0,52 | 92 | 0,196 | 17,25 | 18,80 |

Таблица 6.—Д анные двухрядного котельного шва (к фигура 8).

| Толщ, меди s в миллиметров | 0 заклепки d в миллиметров | Шаг ί

в миллиметров |

Ширина шва 5 в миллиметров | Расстояние между рядами заклепок в миллиметров | Сопрот.

1 заклепки в килограммах |

Коэф. прочн.

шва |

Длина заклепки 1 в миллиметров | Вес

2 головок заклепки в килограммах |

Число заклепок на 1 п. м | Вес 1 п. м в килограммах |

| 5 | 10 | 37,0 | 47 | 17 | 314 | 0,73 | 30 | 0,015 | 54,0 | 2,93 |

| 6 | 12 | 45,0 | 57 | 21 | 452 | 0,73 | 36 | 0,024 | 44,4 | 4,14 |

| 7 | 14 | 52,5 | 67 | 25 | 616 | 0,73 | 42 | 0,032 | 38,1 | 5,44 |

| 8 | 15 | 53,5 | 75 | 30 | 716 | 0,72 | 46 | 0,037 | 37,4 | 6,78 |

| 9 | 16 | 55,0 | 79 | 31 | 804 | 0,71 | 50 | 0,045 | 36,4 | 8,03 |

| 10 | 17 | 56,5 | 83 | 32 | 904 | 0,70 | 54 | 0,055 | 35,4 | 10,21 |

| 11 | 18 | 58,5 | 87 | 33 | 1 016 | 0,71 | 58 | 0,064 | 34,2 | 10,78 |

| 12 | 19 | 60,5 | 91 | 34 | 1 132 | 0,68 | 62 | 0,074 | 33,2 | 12,27 |

| 13 | 20 | 62,0 | 95 | 35 | 1 256 | 0,67 | 66 | 0,086 | 32,3 | 13,88 |

| 14 | 21 | 64,0 | 99 | 36 | 1 374 | 0,65 | 70 | 0,100 | 31,3 | 15,61 |

| 15 | 22 | 66,0 | 103 | 37 | 1 590 | 0,66 | 74 | 0,120 | 30,3 | 17,50 |

| 16 | 23 | 68,0 | 107 | 38 | 1 660 | 0,66 | 78 | 0,130 | 29,5 | 19,30 |

| 17 | 24 | 70,0 | 111 | 39 | 1 808 | 0,65 | 82 | 0,145 | 28,6 | 21,13 |

| 18 | 25 | 72,0 | 116 | 40 | 1 960 | 0,65 | 84 | 0,160 | 27,7 | 23,22 |

| 19 | 26 | 74,5 | 120 | 42 | 2 180 | 0,65 | 90 | 0.175 | 26,8 | 26,05 |

| 20 | 27 | 77,0 | 125 | 44 | 2 288 | 0,65 | 94 | 0,196 | 26,0 | 27,90 |

Медь употребляется электролитическая, с содержанием 99,9% Си; вес болванки около 80 килограмм. В зависимости от веса изготовляемого котла (или чаши) болванку разрезают

г

Фигура 9.

в горячем состоянии при теш-ре 750—800° на приводных ножницах на отдельные куски, равные весу котла + 5%. Отрезанные кус ки меди А (фигура 9) в два-три нагрева проковывают пневматич. молотом с весом бабы в 275 килограмм до получения круга формы Б. Каждый кружок поступает на круглые ножницы для обрезки кромок, после чего 12—15 кружков укладывают в пакет типа В. Нагретый пакет В поступает под молот (фигура 10) с ве

Фигура 10.

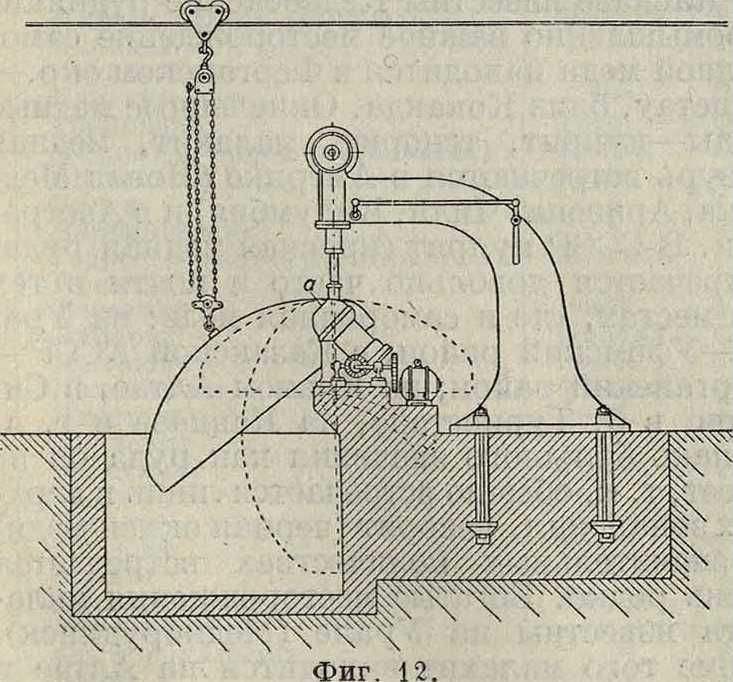

сом бабы в 230—300 килограмм. Здесь происходит вытягивание меди до получения законченной формы чаши. В результате поковка принимает вид Г (фигура 9). После обрезки кромки пакета получаются откованные чаши. Для. окончательной обработки откованные чаши поступают под молот (фигура 11), где происходит прогладка чаши и создается жесткость ее стенок. Бригада рабочих в 6 чел. в 8-час.

Фигура н. рабочий день изготовляет два пакета чаш (0 чаши 700 миллиметров, высота 500 миллиметров) по 12 шт. в пакете. Толщина стенок готовой чаши

1,1 миллиметров, толщина днища 1,3 миллиметров; необходимый кружок меди для изготовления этих чаш до проковки всего пакета должен иметь 0 540 миллиметров и толщину в центре 5 миллиметров. Описанным способом изготовляют чаши толщиной до 2—2,5 миллиметров. Сферич. днища и чаши со стенками толщиной выше 2,5—3 ли изготовляют порознь. Их проковку в холодном виде и прогладку, равно как и прогладку после горячей проковки производят на приводных

молотах с вращающимся амбусом а (наковальней), чем создается механизированная подача предмета обработки (фигура 12).

В М. д., имеющем большое приложение в химич. аппаратостроении, весьма часто объектом обработки являются различного рода змеевики. Змеевики изготовляют б. ч. из цельнотянутых медных, латунных и железных труб. Основная производственная операция заключается в изгибании труб по за данным радиусам изгиба. Опасность смятия труб в местах загиба устраняется наполнением труб каким-либо сыпучим веществом с закупоркой труб с обоих концов пробками (деревянными). Железные трубы наполняют песком, красномедные и латунные—расплавленной канифолью. Изгибание обычно ведут после нагревания трубы на горнах. На небольших заводах эту операцию производят вручную; в правильно организованных производствах—машинным способом в холодном состоянии, без набивки сыпучим телом. Один рабочий в 8-час. рабочий день, работая на гибочной машине, загибает 150 труб 0 34/42 миллиметров при радиусе изгиба в 80 миллиметров.

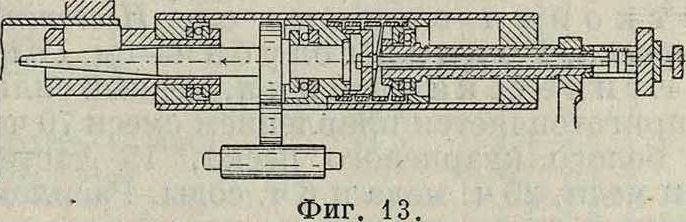

Вальцевание труб часто применяется на медницких з-дах при изготовлении трубчатых аппаратов. При вальцевании необходимо соблюдать следующие условия: 1) 0 отверстия для трубы в решетке, в которой закрепляется труба, не должен превышать ,0"трубы больше чем на 0,5 миллиметров; 2) стенки трубы у отверстия должен быть абсолютно чисты от масла; 3) конец трубы должен быть тщательно опилен от окалины. Вальцевание производят при помощи электрических моторных вальцовок (фигура 13).

Техника безопасности работ в медницких цехах требует устройства приточно-вытяжной вентиляции в паяльных, травильных и

лудильных отделах цехов, где наблюдается чрезвычайно обильное выделение паров цинка и серы.

Лит.: Hausbrand E., Hilfsbuch fiir d. Appara-tebau, 3 Aufl., B., 1924; Honnicke G., Handbucli zum Dampiass- und Apparatebau, B., 1924; M a e t-z i g s-Kupferschmied-Kalender., B., 1930. E. Куз