> Техника, страница 61 > Метлахские плитки

> Техника, страница 61 > Метлахские плитки

Метлахские плитки

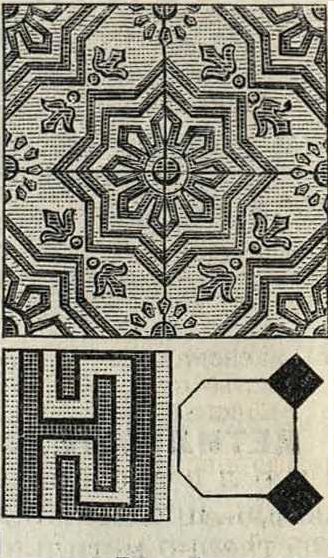

Метлахские плитки, керамические изделия различной формы (прямоугольной, квадратной, шестигранной или восьмигранной), изготовленные сухим прессованием (содержат 5—7% влажности) глиняного порошка. Череп М. п. вполне с клинкеровал и имеет раковистый излом, лицевая сторона плиток делается одноцветной или узорчатой, гладкой, шагреневой или с вдавленными рисунками ("фигура 1.). М. п. применяются для насгилки полов. Свое название М. п. получили по месту завода Вильруа и Бох в Ме-тлахе, где впервые их начали выделывать. Метлахские плитки изготовляют различных размеров: квадратные—145x145x14 миллиметров и 170 х 170х 18 лш; восьмигран. неравносторонние—145 х 145 х50 х 14; восьмигранные равносторонние—170 х 170 Х70 х18; вкладыши к восьмигранным плиткам—50 х 50 X10; 70x70 x15; косяк вкладыша—50 х50 х 10; 70 X70 х15 миллиметров и т. д. Отклонения размеров

Фигура 1.

подлине и ширине не должен быть более 2 миллиметров. М. п. должны обладать большей твердостью, чем большинство естественных каменных пород (гранит, гнейс, кварц, базальт и др.) и не ниже 7 (тв. кварца) по шкале Моса. Водопоглощение не должно быть более 0,1% от веса-сухой плитки, а для красных плиток не более 1,75 %. Щелочи и кислоты на М. п. не должны влиять. При нахождении М. и. в течение 10 дней в 10%-ном растворе едкого натра, соляной, азотистой или серной кислот череп не должен обнаруживать никаких видимых изменений; только красные плитки, которые содержат железо, могут обнаруживать минимальное растворение. Потери на истирание для плиток всех цветов в аппарате Беме не должны превышать 0,10 г с 1 см2 поверхности, а для плиток красного и желтого цветов—0,20 г.

Сырые материалы. Для изготовления М. п. применяются высокосортные огнеупорные пластичные глины однородного состава. Добавками к глинам служат кварц, полевой шпат, магнезит, хромистый железняк, пиролюзит, красный железняк, окиси цинка и кобальта, свинцовые белила и прочие Существуют каолины, из которых можно изготовлять белые плитки без всяких добавок (Австрия и Венгрия). Наилучшими глинами (табл. 1) для указанного производства являются часов-ярские, пласт № 5, 6 и «РВ>, николаевская, дружковская и нйки-форовская. Эти глины после обжига дают слабую или сильную окраску. Кварц вводится в массу в виде мелкого кварцевого песка или с полевым шпатом, содержащим кварц. Кварц отощает массу при сырце, а при обжиге повышает t°nA, и уменьшает усадку. Лучшим кварцевым песком является березовский (станция Березовские минеральные воды близ Харькова) и часов-ярский. Некоторые з-ды в целях облегчения помола кварцевый песок длительно обжигают (ок. 900°). П о л ев о и шпат (t°nA. SK № 7— 12) в зависимости от чистоты применяют финляндский, мурманский, уральский, Волынский и мариупольский. Магнезит, MgC03, применяется в качестве добавки в количестве 1—3% для понижения темп-ры спекания массы; от добавки его излом черепа приобретает стекловидность и плитки не коробятся. Хромистый железняк применяется обычно с содержанием окиси хрома до 42—44%. Он идет для приготовления серых и зеленых плиток и красок для них. Пиролюзит применяется для изготовления серых и черных плиток и красок для них. Окись кобальта служит для приготовления голубых, синих и зеленых красок и масс. Окись цинка применяют в качестве добавки для повышения интенсивности окраски окисью кобальта при синих и зеленых плитках и красках. Красный железняк, смешанный с небольшим количеством окиси кобальта, дает красивый фиолетовый цвет; под влиянием же извести он теряет свою окрашивающую способность. Свинцовые белила применяются как плавень. В табл. 1 приводятся данные химии, анализа важнейших сырых материалов для изготовления М. п. гидравлический пресс. При разнородных материалах их подсушивают до влажности не более 2%, дробят и направляют в силос. Из силоса материал автоматически особым подавателем забрасывается в шаровую мельницу, затем в находящийся под ней силос и при помощи элеватора—в воздушный сепа-

Таб л. 1.—С остав важнейших сырых материалов, идущих для изготовления Μ. п.

| Потеря | ||||||||||

| Название сырья | Si02 | А120з | Fe203 | Ti02 | CaO | MgO | Ще лочей | при про-

кал. |

^пл.,

SK |

Примечание |

| Часов-ярская глина | 52,96— | 30,54— | 1,2 — | 0,73— | 0,59— | 0,22— | _ | 8,13— | 31—32 | После обжига дает |

| «ΡΒ»*ι.. | 56,04 | 32,61 | 1,63 | 1,45 | 2,53 | 0,33 | 10,72 | почти белую плитку | ||

| Чаеов-ярская глина №5*ι. | 52,48— | 31,45— | 1,67— | 0,73— | 1,44— | 0,04— | — | 9,68— | 31—32 | То же |

| 62,35 | 34,16 | 1,80 | 1,10 | 1,54 | 0,71 | 10,00 | ||||

| » » » №6*ι. | 51,0 — | 30,96— | 1,02— | 0,59— | 0,58— | 0,24— | — | 8,47— | 31—32 | То же |

| 56,32 | 33,39 | 1,59 | 1,09 | 1,29 | 0,59 | 10,64 | ||||

| Николаевская глина (имеет | 61,18— | 26,46— | 2,24— | — | 1,50— | 0,27— | 0,25 | 8,35— | 26—27 | После обжига дает |

| желеаистые включения)·2. | 60,6 | 27,22 | 2,10 | 1,40 | 0,48 | 8,55 | желтую о литку | |||

| Дружковская глина *3. | 63,07— | 26,21— | 0,83— | — | 1,22— | Сл.— | 1,31 | 7,36— | 27 | После обжига дает |

| 68,54 | 22,45 | 0,87 | 1,20 | 0,80 | 6,60 | белую плитку | ||||

| Никифоровская серая“3. | 60,89 | 23,41 | 5,80 | — | 1,12 | 0,9 | — | 8,03 | — | После обжига дает желтую плитку |

| Нпкифоровская глина“3. | 53,47 | 26,17 | 10,34 | — | 0,72 | 0,61 | 0,26 | 8,43 | 27 | После обжига дает |

| Полевой шпат Мариуполь- | 66,34— | 18,68— | 0,43— | — | 1,32— | 0,69— | 1,3 | 0,14— | красную плитку | |

| ский“4.. | 65,60 | 19,16 | 0,44 | 0,55 | 0,75 | 0,32 | ||||

| Песок часов-ярский. | 98,5 — | 0,3— | 0,1— | — | 0,2 — | Сл. | Воды | 0,10 | ||

| 99,61 | 0,5 | 0,2 | 0,3 | гигр.

1,2 |

*i Часов-ярские карьеры Донецкой ж. д. *2 Добывается на карьерах, расположенных вблизи села Рай-Александрорскип, ок. 22 км от ст. Славянск. Ютн. ж. д. Естественный цвет глины темносерый (т. я. николаевская № 1, которая после обжига приобретает желтый цвет) и желтый (т к. николаевская № 3, которая после обжига ппиобретает красный цвет). *3 Карьер расположен в 4 км отет. Дружковка Южн. ж. д. *4 Окрестности села Никифоровки, в 6 км от ст. Соль (Донбасс).

Глины, идущие для изготовления М. п., большей частью обладают свойством спекаться в клинкерный череп при температуре 1 15041 250°, не деформируясь при этом и не разрываясь (будучи отформованы в плитки) при обжиге. Если глины деформируются при обжиге и спекаются при слишком высоких температурах, к ним приходится добавлять флюсующие вещества: полевой шпат или пегматит в смеси с тонко измельченным кварцевым песком.

Для удешевления производства лицевую поверхность М. п. часто покрывают тонким слоем более благородной, иногда искусственно подкрашенной, глины. При этом весьма важно, чтобы основная масса плиток и поверхностный слой имели согласованную усадку. Добавляемые в массу кварц и полевой шпат (или известковый) понижают t° спекания массы и уменьшают усадку ее. Каолин, наоборот, повышает 1° спекания массы. В некоторых случаях, при очень жирных глинах, приходится прибегать к искусственному отощегшю их, то есть дегидратации, при 350—400°. Обожженные бракованные плитки могут снова перемалываться с сырыми материалами. ·

П одготовка массы производится сухим или мокрым способом. По сухому способу при однородных глинах, когда не требуется вводить добавок, глину подсушивают (в сушильных барабанах при ί° не выше 100°, в летнее время—на солнце) до содержания 5 — 7% воды, псюле чего размалывают под бегунами с автоматическим отсевом или в шаровых мельницах, или в дезинтеграторах, просеивают и посредством элеватора направляют в силос, где она лежит 24—28 часов до приобретения равномерной степени влажности, а оттуда уже в ратор (т. н. селектор). Отсеянный в сепараторе материал направляют под бегуны, далее в силос (на 24 часа), а затем уже он идет на прессование. В одной и той же установке могут размалываться массы родственных цветов. По мокрому способу глины, требующие добавок (флюсующих и красящих веществ), подсушивают, размалывают и элеватором передают в силосы. Кварцевый песок и полевой шпат перед помолом обжигают при (° около 900°. Составные части отвешиваются и смешиваются или выпускаются через дозирующие аппараты в сухой, а затем мокрый смеситель, куда, при цветных сплошных окрасках, добавляется необходимое количество красителя. При узорчатых расцветках цветные массы готовят на небольших бегунах. Смешанная и увлажненная масса частр пропускается несколько раз через гладкие вальцы, а затем через горизонтальный тоншнейдер. Глины, не требующие добавки красящих веществ, разбалтывают с тонко размолотыми полевым гипатом и кварцевым песком (зерна должны проходить через сито в 2 000 отверстий на 1 см2, а в специальных случаях даже через сито в 4 900 отверстий) и полученную массу мембранным насосом передают на фильтр-прессы. Фильтр-прессные «лепешки» пропускают через глиномес и полученные «валюшки» подсушивают до содержания воды от 5 до 7%, а затем размалывают под бегунами с автоматическим отсевом (отверстия в сите не должны иметь диам. больше 3 миллиметров). Порошкообразная масса поступает в дальнейшем в силос (где она лежит в течение 24—28 ч.)в просеянном уже виде (для. лицевой стороны плиток через сито в 100 отверстий на 5 те. см, а для остальной части плиток—в 30 отверстий на такую же длину).

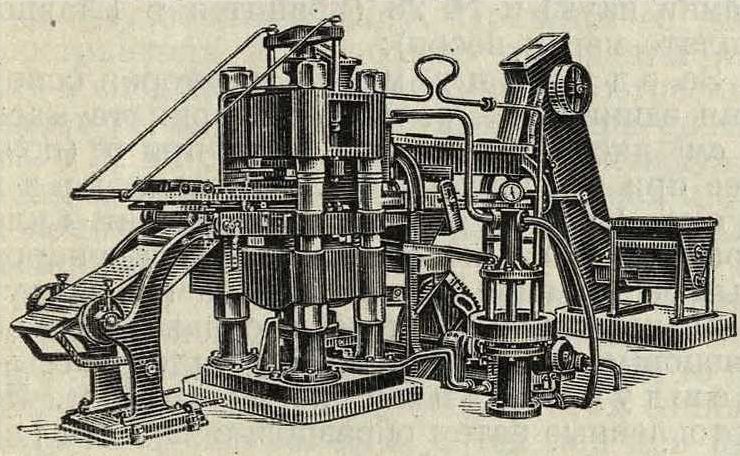

Заготовка красок производится смешением окислов металлов с глинами в барабанах с водой. Избыток воды после смешения отделяется, краска подсушивается, а затем размалывается под специально предназначенными для этого небольшими бегунами. Для голубой и зеленой красок предварительно готовится фритта. Так например, для получения голубой краски 1 ч. окиси кобальта размалывается в мокром барабане с 7 ч. окиси цинка в течение 30 часов; полученную массу подсушивают, а затем обжигают при SK №5. Продукт обжига размалывается в мокром барабане в течение 18 часов, а затем подсушивается. Для голубой краски берут 24,6 килограмм часов-ярской глины, 615 г полевого шпата, 1,23 килограмма молотого кварцевого песка и 770 г кобальтовой фритты. Вся масса смешивается и размалывается под небольшими бегунами. В табл. 2 и 3 показаны примерные составы для изготовления белых и окрашенных плиток. водительность старых гидравлических прессов—1 600—1 800 шт. нормального размера плиток за 8 ч. В настоящее время имеются прессы-автоматы (фигура 3) с производительностью до 5000 шт.плиток в смену при двух рабочих; так называемым интегральные прессы дают до 22 000 шт. облицовочных плиток в смену при одном рабочем. В форму насыпают тонкий слой глины (для лицевой стороны плиток часто окрашенный), а затем основной слой, после чего масса подвергается прессованию. Края плитки, освобожденной из формы, очищаются и сглаживаются ножом или бруском с наклеенной на нем наждачной бумагой. Бракованные сырцовые плитки используют (из них вырезают углы). Для производства цветных узорчатых плиток в несколько цветов в форму гидравлич. пресса вкладывают сквозные шаблоны, состоящие из тонких латунных или цинковых полосок, отдельные промежутки которых точно отвечают рисунку.

Таблица 2,—П ри мерные составы для изготовления М. п. (в %).

|

Цвета плиток | ||||||||||

| Материалы | £-5 i Белые | Серебри сто-серые | Серые | Светло голубые | Темно голубые | Красные | Коричне вые | Желтые | Зеленые | Черяые |

| Глина .. | 50 | 53 | 52 | 52,5 | 50 | 8 | 12 | 29 | ||

| Кварц.. | 20 | 23 | 23 | 26 | 20 | 12 | — | 6 | 20 | — |

| Полевой шпат.. | 30 | 24 | 23 | 18 | 28 | 4 | — | 2 | 14 | 5 |

| Окись кобальта. | — | 0,05 | — | 0,5 | 2 | — | — | — | 0,4 | — |

| Хромовый железняк. | — | — | 2 | — | — | — | — | —. | 0,6 | — |

| Окись цинка.. | — | — | — | 3 | — | — | — | — | 1 | — |

| Жирная глина. | — | — | — | — | — | 12 | 1? | 18 | 8 | 10 |

| Тощая глина.. | — | —. | — | — | — | 44 | 60 | 62 | 27 | 36 |

| Красная охра.. | — | — | — | — | — | 28 | — | — | — | 47 |

| Красный железняк. | — | — | — | — | — | — | 15 | — | — | — |

| Пиролюзит .. | 2 | |||||||||

Таблица 3.—П римерные составы для изготовлениям, и. (в %).

| . Материалы |

Цвета плиток | ||||||||

| О

3 Е <v W |

Белые | Серые | Голубые | Красные | Коричне вые | Желтые | Зеленые светлые | Зеленые темные | |

| Глина часов-ярская № 6 или «РВ». | 93 | 100 | 92 | 91,3 | _ | _ | _ | 40,2 | 38,90 |

| Глина Николаевск. № 1 темносерая | |||||||||

| (славянская) .. | — | — | —. | — | — | 100 | 40,2 | 38,90 | |

| Глина краматорская или Николаев- | |||||||||

| ская № 3 (желтая славянская). | — | — | — | — | 100 | 96,15 | — | — | 4,75 |

| Полевой шпат.. | 3,5 | — | 2,7 | 2,2 | — | — | — | 9,27 | 8,79 |

| Песок кварцевый.. | 3,5 | — | 2,6 | 4,6 | — | —. | — | 8,22 | 6,32 |

| Хромистый железняк.. | — | — | 2,5 | — | — | — | — | — | — |

| Пиролюзит.. | — | — | — | — | — | 3,85 | — | — | — |

| Фритта кобальтовая.. | 1,9 | - | 1,95 | 2,34 | |||||

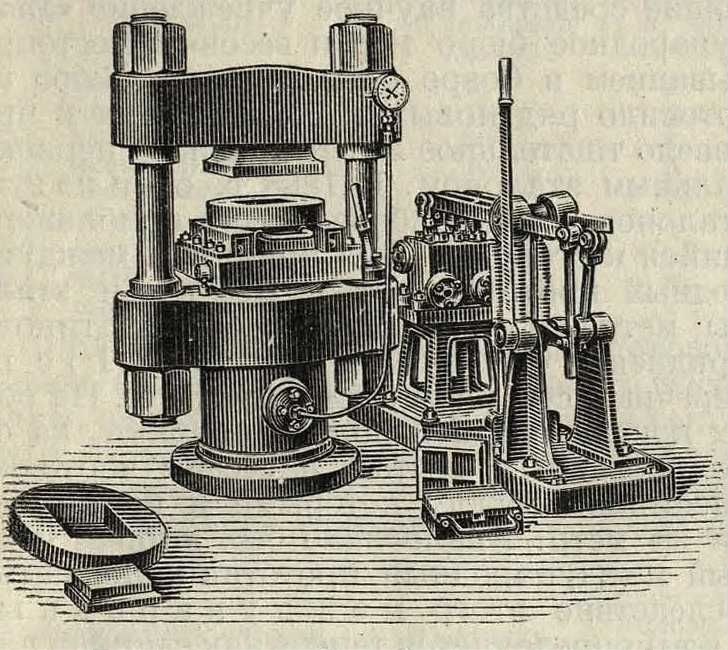

Формование. Подготовленная тем или иным способом масса прессуется в плитки большей частью гидравлическими прессами (фигура 2) с давлением до 280—300 atm и в редких случаях фрикционными прессами. Прессование на фрикционных прессах менее удовлетворительно, так как никогда нет уверенности в том, что достигается достаточное давление и удаление воздуха. Плитки прессуются сначала под низким давлением приблизительно в 50 atm, чтобы вытеснить находящийся в массе воздух, а затем под высоким давлением (250—300 aim), которое достигается в течение.2—3 ск. Средняя произ-

Сушка и обжиг. Сформованные плитки кладут на раму (при туннельных сушилках и туннельном обжиге—непосредственно в капсели) и элеватором подают на сушилку, где их подсушивают при {° ок. 40° в течение 4—5 дней, а затем с влажностью не более 3% направляют на обжиг. Сушилка обыкновенно устраивается над печью. Обжиг плиток производится в четырехугольных капселях; при этом в каждый капсель помещается вертикально 11—12 шт. плиток нормальной величины; дно капселя посыпают кварцевым песком. Лицевые стороны плиток разъединяют (оставляют промежутки 8—

10 миллиметров) ппрекладыванием необожженными клинышками—«гвоздями», чтобы циркуляция газов у лица была равномерной и цвет плитки проявлялся равномерно по всему лицу. Сверху плиток оставляют свободное

Фигура 2.

пространство высотой до 25 миллиметров, чтобы пары воды могли легко уходить. Применяют также капсели без дна (с загнутыми краями) или с перфорированным дном, которые устанавливают в сушилке один на другой. Для обжига плиток применяют печи различных систем: ^периодические с обратным пламенем; эти печи являются наиболее дорогими в эксплуатации; 2) н е п p e р ы в н о-действующие камерные печи, дающие

Фигура 3.

расход угля на 30% ниже, чем у печей пе-риодич. действия; 3) камерные газовые печи, с расходом угля почти на 40% меньше, чем у периодических; 4) к о л ь ц е в ы е газовые печи, в которых расход угля почти на 60% меньше, чем у периодических; 5) туннельные газовые печи, в которых экономия угля по сравнению с периодич. печами достигает 70%. При постройке новых заводов следует применять туннельные и кольцевые газовые печи (Мендгейма и др.).· Обжиг плиток ведется при SK № 4—5, а в некоторых случаях t° доходит до SK № 10. При обжиге в печах Мендгейма в камеру загружают около 10 000 шт. плиток. Загрузка камеры производится в течение одного дня. Подогрев следует вести очень осторожно. Охлаждение обожженного товара должно производиться очень медленно, т. к. при быстром охлаждении плитки растрескиваются и делаются хрупкими. Время от нагрузки до разгрузки колеблется от 15 до 18 дней. Обжиг М. п. производится в окислительном пламени, чтобы не пострадали краски. По данным одного из наших заводов расход горючего для мендгеймовских печей на каждые 1 000 килограмм з’грузки (без капселей) составляет около-500—550 килограмм каменного угля. После выгрузки плиток из печи их вынимают из капселей и подвергают тщательной сортировке в смысле правильности формы, оттенков одного и того же цвета, цельности (отсутствия трещин) и тому подобное.

Брак плиток. После обжига получается М. п. 1-го сорта от 50 до 70%, 2-го—от 30 до 40%, 3 го—от 10 до 15%, брака—от 2 до 5%. Лучший выход получается при обжиге в туннельной печи. Кроме кривизны (для контроля на правильность размеров плиток имеется аппарат G. Dah.1) и нарушения целости углов и сторон плиток, полученных частью механическим путем, бывают еще специфические виды брака: сеть мелких трещин, аналогичных цеку глазури (смотрите) или ангоба, черные точки на плитке — выкипи легкоплавких железных силикатов, грязные, не вполне выявленные тона цветных плиток, пузыри на плитках. Плитки, бракованные при прессовании, снова размалываются на бегунах и опять пускаются в прессовку. Брак же, полученный при обжиге, может быть использован только в качестве шамота для капселей и огнеупорных изделий второго сорта или специальных плиток. Плитки с большим содержанием окиси железа или окиси марганца вследствие своей легкоплавкости для переработки на шамот для огнеупорных изделий непригодны.

Лит.: i) «Sprechsaal», Coburg, 1919, р. 181—190; 2) Г. П. 337116, «Berichte d. Deutseh. Keram. Gesell-schait», В., 1927, В. 8, р. 297.—Б удниковП. П., Керамическая технология, Харьков, 1927; его же, «Керамика и стекло», М., 1927, 2, стр. 48; В u d η ik о f 1 P. P. и. E n d о w i t z k у W. J., Die Anfer-tigung der Bodenplatten, «Tonindustrie-Ztg», Berlin, 1927, 88, p. 1597; Budnikofi P. P. u. E n d o-witzky W. J., Production of Floor Tile, «The Ceramic Age», New Jersey, 1928, v. 11,3, p. 93; Smith К, M., High Efficiency Developed in Tile Production, ibid., 1929, 1, p. 8; D ah 1 G., «Berichte d. Deutseh. Keram. Gesellschaft»,В., 1927,В.8,Η.6,p.297; Mucker Ο., «Tonindusirie-Zfe», 1928, 28, p. 546. П. Будников.