> Техника, страница 61 > Метчик

> Техника, страница 61 > Метчик

Метчик

Метчик, инструмент, который служит для нарезания внутренней винтовой резьбы в предварительно просверленных отверстиях самоходом, то есть таким образом, что М. сам вырабатывает в стенках отверстия необходимые для его работы винтовые направляющие. Следовательно М. не нуждается в механизме, сообщающем ему при нарезании резьбы осевую подачу, как например гребенки и тому подобное. винторезные инструменты, а единственной задачей приводящего его в движение рабочего или станка будет вращать М., не мешая ему в то же время двигаться аксиально.

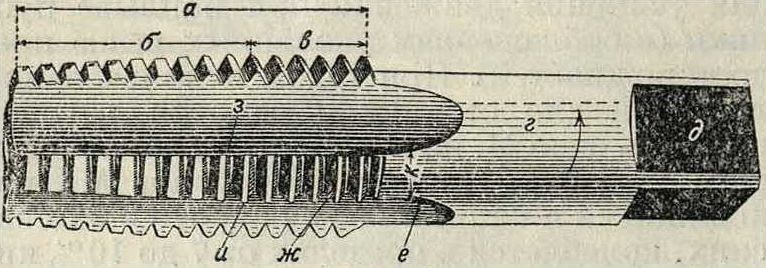

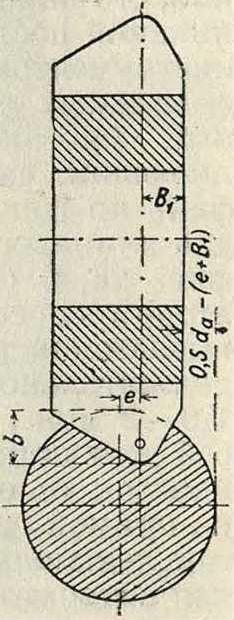

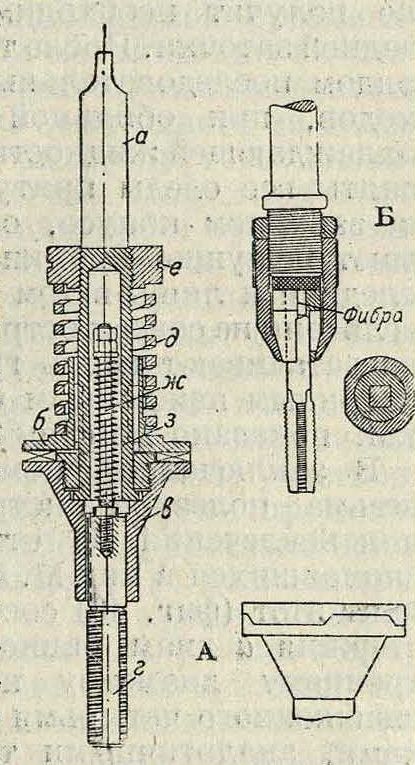

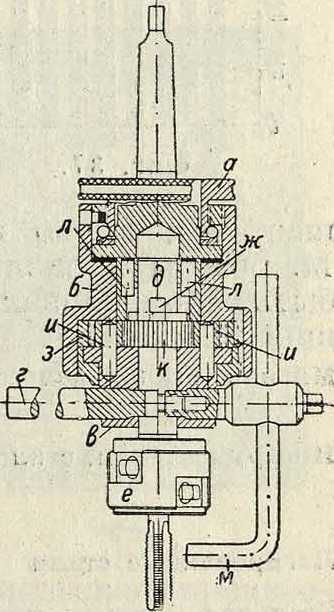

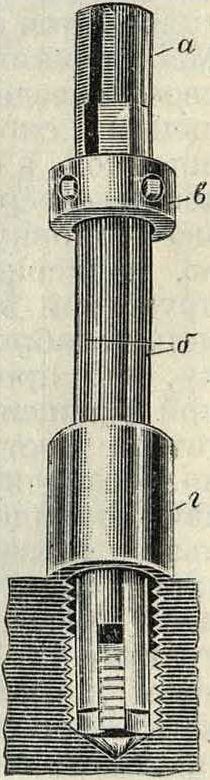

В основном М. представляет собой цилиндрический стержень с нарезанной на нем резьбой, которая разбита на отдельные поля, или гребенки, рядом канавок. В дальнейшем принимаем следующие обозначения (фигура 1): нарезанный участок а стержня в целом—

резьбовой стержень; передняя, заточенная на конус часть его б—п р и е μη ы й, или заборный конус; остальная часть в резьбового стрежня—н а п р а в л я ю-щ и й, или калибрующий, цилиндр; задняя, лишенная нарезки часть М., г— шейк а; верхняя часть шейки д—г о л о в-к а, или квадрат; углубления е, выфре-зованные в резьбовом стержне,—к а ы а в к и;

Фигура 1.

остающиеся между канавками части резьбы ж—г р е б е н к и, или поля; кромка или грань гребенки, лежащая по направлению рабочего движения М., з—рабочая, или режущая кромка или грань (грудь); противоположная ей и—з а д н я я 7фомка или грань; размер к—ш ирина поля. По роду совершаемой ими работы М. разделяются на: 1) с л е с а р н ы е, или ручные, М.—нормальные цилиндрпч. М., служащие не только для нарезания дыр вручную, но и для нарезания на станках глухих отверстий; 2) гаечные М., ручные и машинные,— применяемые для нарезки гаек в один проход от руки или на особых станках; 3) м а-шинные М. — для на резки резьбы на токарных или сверлильных станках, а также на ных станках и автоматах; 4) газовые (трубные) М.—для нарезания газовой (трубной) резьбы на трубах и арматуре; этп метчики делают как цилиндрическими, так и коническими; 5) котельные М.—для нарезки резьбы в стенках паровых котлов; они делаются несколько меньшего диаметра, чем нормальные М., для достижения паронепроницаемое™ винтового соединения; С) кузнечные М.— сходны со слесарными, но с большими допусками и более грубой работы; 7) анкерные М.—для одновременной нарезки отверстий под анкера в обеих стенках огневых коробок паровозных котлов; 8) шкивные М.—с особенно длинной шейкой для нарезки отверстий под установочный болт во втулках ременных шкивов небольшого диаметра; 9) пробочные М.—специальные коннч. М. для нарезки отверстий под пробки в паровозных котлах и химич. аппаратуре; 10) экипажные М. (амбарные М.)— М. с большими допусками для гаек, применяемых в экипажном и плотничном деле; 11) плашечные М.—для нарезания плашек для клуппов; 12) л е р о ч н ы е, или п р о г о п о ч н ы о, М.—для нарезания лерок (цельных плашек); 13) иашпнн о-п л аш е ч п ы e М.—для нарезания гребенок винторезных головок; 14) л е р о ч п ы е калибровочные М.—для зачистки резьбы в лерках после проделывания в них канавок (смотрите Плашки). По роду нарезаемой резьбы М. делятся на два больших класса: для треугольной нарезки и для трапецоидаль-лой или квадратной нарезки. По устрой ству различают постоянные М. (нормальные, огромное большинство), переставные М.·—с диаметром, изменяемым в небольших пределах, и раздвижные М., применяемые на ных станках и автоматах, устроенные по типу раздвижных винторезных головок типа Геометрик или Ландис.

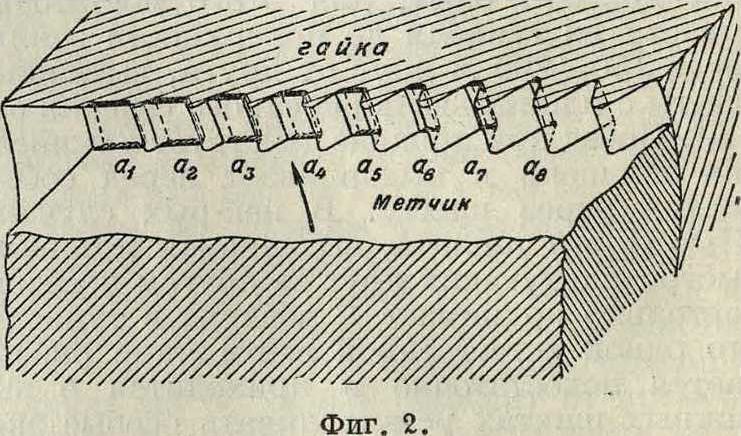

Основные принципы конструкции М. Способ работы М. схематически изображен на фигуре 2: зубцы, расположенные на заборном конусе, вследствие конич. формы этой части М. в каждой следующей (по направлению, обратному движению М.) гребенке немного выступают по сравнению с предыдущими, так что каждый зубец снимает тонкую, трапецевидную стружку аг, а2, ., а8. Зубцы направляющего цилиндра не должны производить работы резания и служат исключительно для сообщения М. необходимого для его работы осевого движения. Высказанное требование, предъявляемое к зубцам направляющего цилиндра, будет однако выполнено лишь в том случае, если ось М. представляет собой прямую линию, если шаг нарезки М. постоянен как от одной нитки к другой, так и по длине каждой нитки (то есть постоянен угол подъема винтовой линии) и если средний диаметр нарезки цилиндра остается постоянным по длине его или немного уменьшается по направлению к

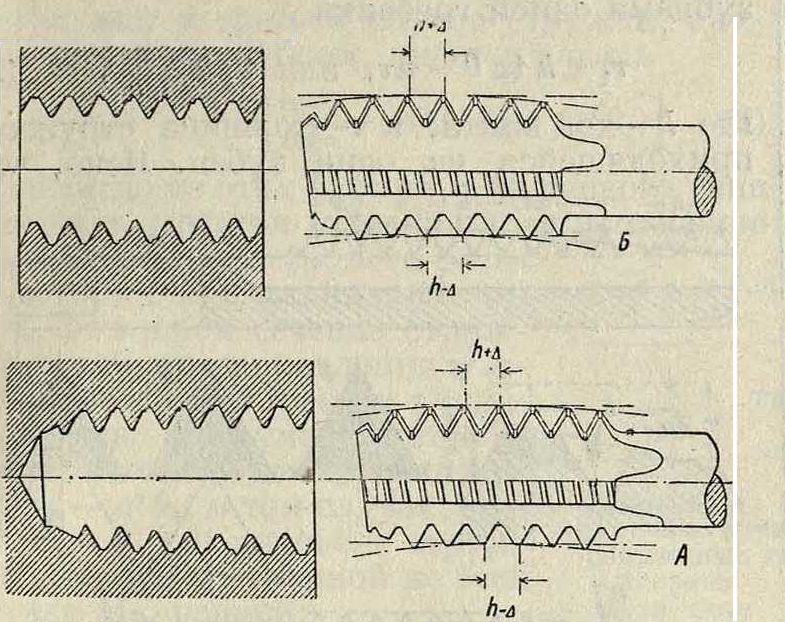

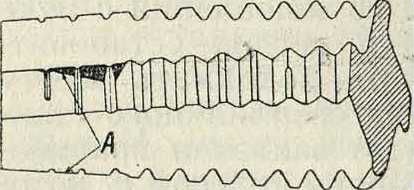

шейке; при невыполнении этих условий зубцы направляющего цилиндра будут также участвовать в резании. При работе метчика окончательная форма нарезки получается после того, как нитка будет пройдена последним зубцом заборного конуса,—всякие дальнейшие изменения формы нарезки будут ее лишь портить; поэтому требование, чтобы цилиндрическая часть не участвовала в резании, является существенно важным для получения правильной нарезки. Необходимо однако отметить, что на практике это требование м. б. выполнено лишь при работе М., изготовленными из специальной некоробящейея при закалке стали или отшлифованными в резьбовой части после закалки. М. из обыкновенной стали коробятся при закалке; наиболее часто встречается изгиб оси М. и изменение его размеров, причем у М. из углеродистой стали происходит увеличение диаметра, сопровождаемое укорочением всего М., а у М. из легированных сталей часто наблюдается обратное. Форма нарезки, получающейся при работе кривым М., изображена на фигуре 3; при этом у М. шаг h становится меняющимся по длине нитки, а именно: он увеличен (ίι+. Δ) с выпуклой и уменьшен (h—Δ) с вогнутой стороны. Резьба, нарезанная таким метчиком, имеет различный характер в глухих и сквозных отверстиях; в первых (фигура 3, А) она имеет коническую, расширяющуюся кнаружи, общую форму и нарезку меняющегося

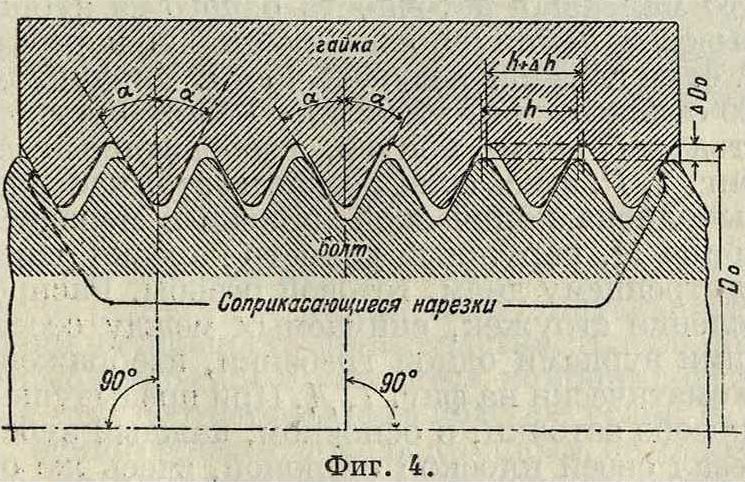

Фигура з. по длине профиля, менее искаженного в глубине и более у края отверстия; в сквозном отверстии (фигура 3,Б) основная форма нарезки получается цилиндрической, но большего диаметра, чем сам М., и с испорченным профилем резьбы. Одним из паллиативных способов, применяемых для компенсирования искажения шага нарезки М. при закалке, является увеличение диаметра метчика; на фигуре 4 изображена посадка правильного винта и гайки с нарезкой правильной формы, но с шагом, слегка отличным от шага винта; для того чтобы соединение вообще могло иметь место, необходимо, чтобы средний диаметр нарезки D0 гайки был на AD0больше, чем таковой же винта. Обозначая

п—число ниток в гайке, h—ход винта, Ah— разницу в ходе на одну нитку, 2а—угол при вершине нарезки, L—длину гайки, и полагая, что первая и последняя нитки плотно соприкасаются, имеем:

д η ΐΐΔ/ι L Δh, ADq Δ?ι L 1.

0 tga tga h ’ D0 ~ h D0 tga

У углеродистой стали ~ порядка 0,15—0,2%; у употребительных нарезок 2а=55 4-60°, то есть в среднем tg a s 0,55;--обычно равно 1; так. обр. для нормальных условий имеем: Δ^°= 0,28 4-0,36%.

Мера эта однако ни в коем случае не может быть признана достигающей своей цели; действительно, наощупь гайка сидит без игры прочно на винте, но при действии нагрузки будет работать лишь одна нитка, а следующие лишь тогда придут в соприкосновение,

когда деформация сдвига первой нитки -j* будет больше соответственной игры, то есть

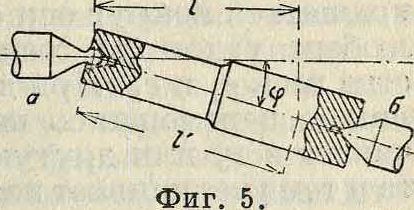

^ 0,0015—0.0020, чему соответствует напряжение сдвига τ=1 200 4- 1 600 килограмм/см?, то есть лежащее на границе допустимого; кроме того конечно эти напряжения возрастают по мере увеличения нагрузки, когда начинают работать третья, четвертая и т. д. нитки. Второй способ компенсации изменения длины М. при закалке состоит в нарезании резьбы с соответсгвенно удлиненным или укороченным шагом. Теоретически против этого способа компенсации ничего возразить нельзя; на практике однако осуществление его наталкивается на ряд затруднений; 1) закалочная усадка меняется даже в пределах одного бруска и может разниться довольно значительно в образцах, взятых из различных брусков одной плавки; 2) нарезание на метчике резьбы шага, мало отличающегося от нормального, на обыкновенном токарном станке затруднительно. Обычным способом нарезания удлиненной резьбы является смещение центра рейтштока (фигура 5); при этом центр бабки a должен быть снабжен вместо острия шариком, равно как и центр рейтштока, или же последний должен быть повернут (б) по направлению оси обтачиваемого М.

Называя через I и V пути, проходимые су-портом относительно станка и резцом относительно М., а и ωχ — угол поворота и угловую скорость шпинделя передней бабки, со2—соответственную угловую скорость М., ведомого поводком, и ψ—угол между осями бабки и М., имеем:

V 1 eos а

~Г=- И (О.,=СО, · : ; г,

( COS a * 1 Ι-Sin2 φ Sin2 a

o CDl

т. e. ωа имеет максимум, равный при

η 3π (2п 4-1) л „

φ=~2, - 2.1——, и минимум, равный

ωχ CCS a при φ=0, π, 2π, ., ηπ отсюда полу-

ω., <

чаем ”,αα!=——. Так как поступательная

ω~ηιίη φ

скорость движения супорта с резцом зависит лишь от угловой скорости шпинделя и при ω,= Const постоянна, а скорость вращения М. изменяется, то нарезаемая при этом резьба будет иметь переменный угол подъема винтовой нарезки χ. к-рып дважды за один оборот нитки будет иметь максимальное и минимальное значения, причем относительная окружная ошибка угла подъема будет равна Αχ=1 — - ^α· Обозначая чзрез Δί=Ah осевую коррекцию шага, имеем: Αχ=2 Ah + (Ah) (2)

то есть, исправляя шаг в осевом направлении, мы вводим более чем вдвое большую ошибку в угле подъема нарезки по окружности

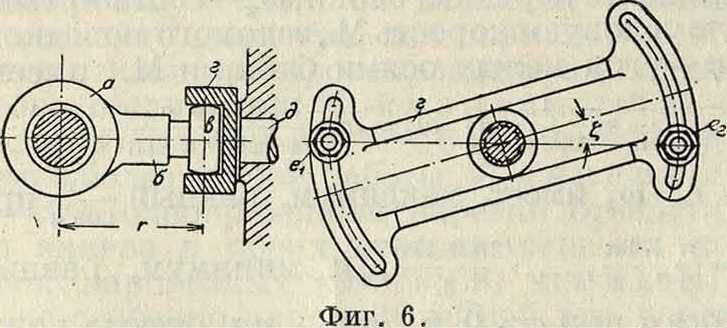

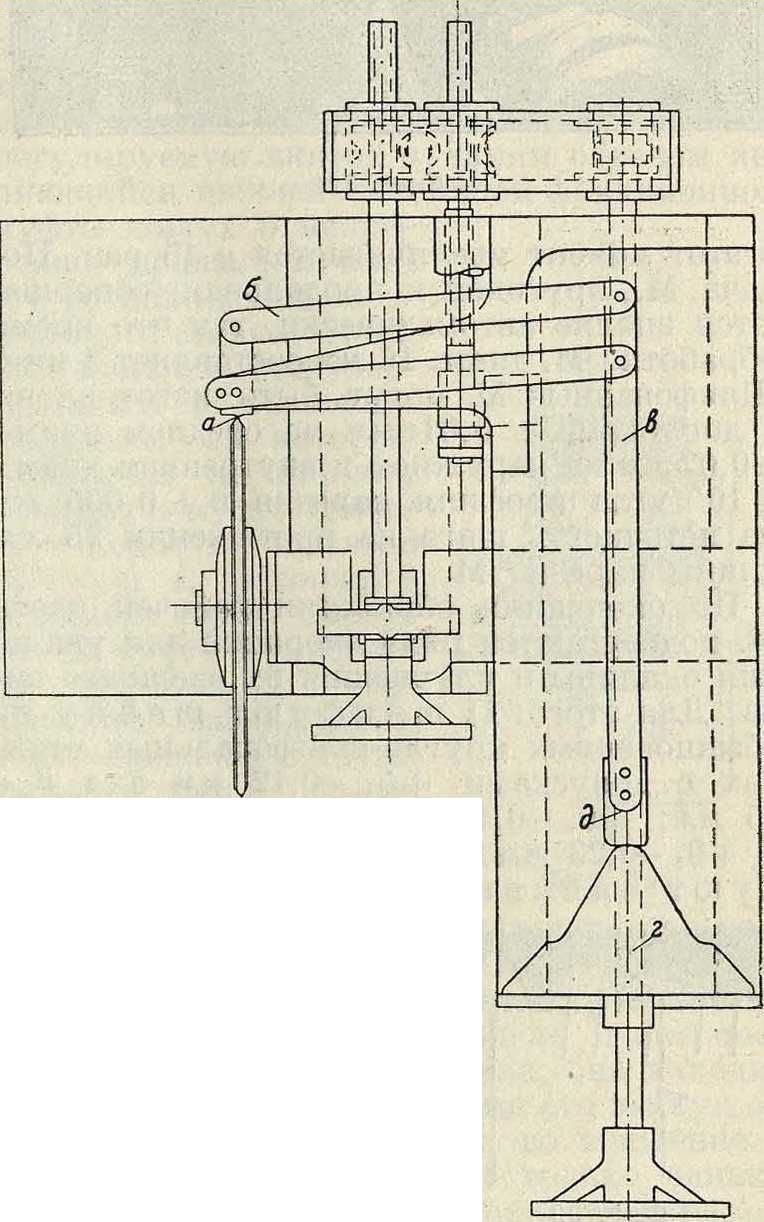

витка. Второй, значительно более совершенный способ коррекции шага состоит в подборе шестерен, дающих требуемый, отличающийся от нормального на величину усадки шаг. Этот способ однако в виду незначительной разницы между нарезаемым и нормальным шагом приводит обыкновенно к весьма крупным несократимым ч зубцов передаточных шестерен. Подбирая последние методом непрерывных дробей, удается иногда получить весьма близко подходящее к истинному приближенное передаточное число, к-рое однако м. б. осуществлено обычно лишь при условии изготовления одной или двух шестеренок перебора с необычными чи зубцов. Этот способ имеет еще и то неудобство, что, раз открывши замок ходового винта, очень трудно попасть опять на нитку, так что приходится обратное движение супорта производить вращением в обратную сторону шпинделя, не нарушая связи между ним и ходовым винтом. Наилучшим способом является третий, требующий однако некоторых изменений в конструкции станка: гайка ходового винта (фигура 6, а) сделана неразъемной и установлена в супорте в подшипниках, позволяющих ей вращаться вокруг оси винта, но не дающих ей аксиальной свободы перемещения относительно супорта. Тело гайки снабжено приливом б, к к-рому прикреплен ролик в, обделанный по наружной поверхности в форме шарового пояса; ролик этот ходит без игры в вырезе линейки г, могущей вращаться вокруг оси д и закрепляемой под любым углом ζ к оси винта при посредстве гаек ех и е2. При движении супорта ролик в, перемещаясь по линейке г, поворачивает в ту или другую сторону гайку винта и тем увеличивает или уменьшает действительное перемещение I супорта по сравнению с теоретическим, получаемым из числа

п оборотов ходового винта и его хода hx и равным wfej. Относительное удлинение (+) и укорочение (—) нарезаемой резьбы откуда

ΔΛ

| l-nh i j, tgi nh 1 2nv 9 | (3) |

| 2

ϋ=ς hi |

(4) |

Знаки + и — действительны для ходового винта с правой резьбой и нормального тригонометрии. правила знаков для угла ζ.

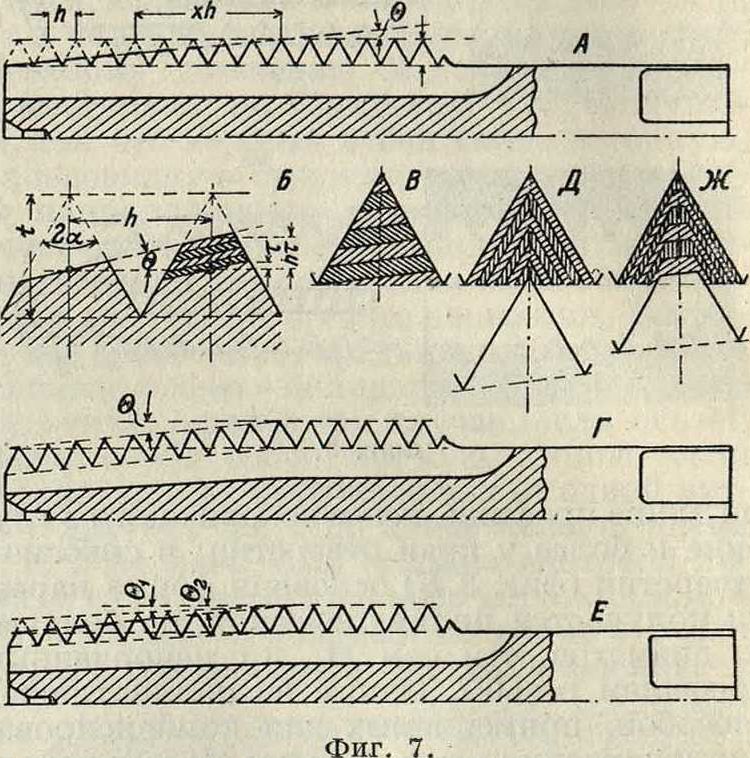

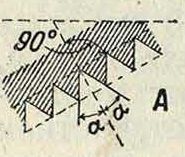

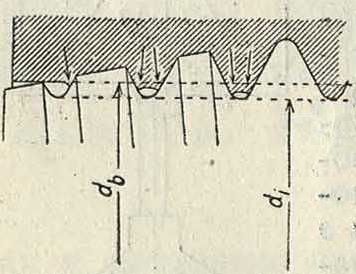

Распределение снимаемой стружки на отдельные зубцы М. зависит от формы заборного конуса и числа канавок. На фигуре 7, А изображена гребенка метчика нормального типа с цилиндрич. резьбой и заточенным заборным конусом длиной I с углом образующей 0. Углубление нарезки между двумя соседними зубцами гребенки представлено на фигура 7, Б, заштрихованной более густо площадкой; так как эта работа при правильной конич. заточке заборного конуса распределяется равномерными слоями между п зубцами (п—число канавок), то общая высота стружки, снятой между двумя соседними зубцами одной гребенки

= h tg θ=ητ, или tg θ=^, (5)

где h—ход винта, а т—толщина стружки, приходящейся на один зубец. Ясно, что

для снятия всей высоты ί винтовой нарезки необходимо, чтобы в заборном конусе заключалось т ниток;

т=—, I=mh=~

ητ ’ tg»

Порядок последовательного выполнения нарезки при этом способе заточки конуса изображен схематически на фигуре 7, В. Ясно, что малейшая неточность одного из зубцов вызовет неминуемо порчу сторон нарезки, то есть ее главной несущей части. Кардинально отличается от указанного способ устройства заборного конуса, изображенный на фигуре 7, Г: здесь сама резьба на этой части М. выполнена конической, причем в переднем конце М. наружный диаметр нарезки равен внутреннему диам. готовой резьбы. Распределение стружек, снимаемых между соседними зубцами одной гребенки, изображено схематически на фигуре 7, Д. При предыдущем способе заточки, в основном, каждый зубец резал своей плоской стороной, здесь же он режет своими боковыми гранями следствием этого является то, что хотя в этом случае исключена до известной степени возможность порчи боков нарезки, но условия схода стружки с режущих кромок получаются весьма невыгодными. На фигуре 7, Е изображена гребенкаМ., заточенного по комбинированному способу: резьба имеет конусность с углом 01( и кроме того верхушки сняты по конусу с углом 02; последовательность снятия стружек представляет собой объединение обоих первых типов (фигура 7,Ж). Первый тип М. снимает каждым зубцом стружку площадью

σ1 = 2ажг2 tg α= 2h:2ls--x tga θ, (6)

где х—номер зубца, считая от цилиндрич. части М. Площадь стружки, снимаемой зубцом М. второго типа, м. б. выражена ф-лой а 2=fer — 2ж?гт2 tga =

2h2 tg а

tg β 0

1

2tga

-Xtgd),

(7)

Таблица 1.

тогда как в третьем случае стружка, снимаемая одним зубцом, имеет площадь

2h~a· [Ig5 + z(tg·2 02 - tg20,)] (8)

Как видно из этих формул, в М. первого типа площадь стружки на один зубец постепенно уменьшается от переднего, резьбового торца и цилиндрич. части, во втором сечение стружки в том же направлении увеличивается, а в третьем увеличивается или уменьшается в зависимости от знака разности tg2®2— в том случае, когда θ1=θ2=θ, площадь стружки остается постоянной по всей длине М., равной:

tg0. (9)

Недостатком первого типа метчика является слабость направляющего ребрышка в начале нарезания резьбы, то есть как раз в момент снятия наиболее крупной стружки; поэтому метчики этого типа часто, в особенности в хрупком материале (чугун, латунь), работают вначале просто как развертки, пока им искусственно не дадут нужного поступательного движения и нарезка не заберет хода. М. второго типа, наоборот, в начале нарезания имеют минимальную площадь стружки и поэтому сразу забирают ход; недостатком, мешающим применению их в пластич. материалах

Последний тип М. (лерочные) сконструирован по другому методу, а именно, у него не -=Const, а сама толщина снимаемой стружки почти не зависит от диаметра М. и изменяется от 0,000125 миллиметров до 0,000165 миллиметров при изменении диам. от 1/i" до I1/,".

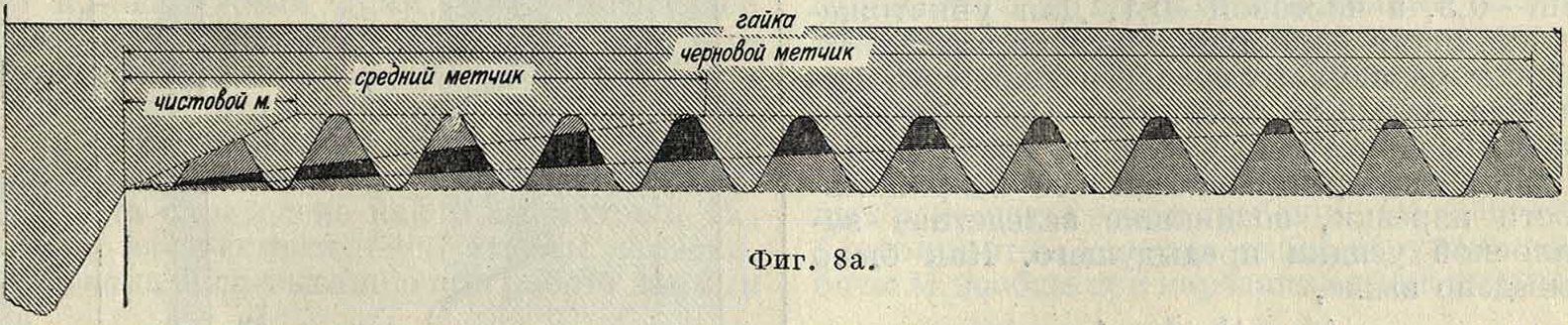

Ручные слесарные М. обычно изготовляются наборами по три, из которых первый— начальный, или черновой, служит для предварительной нарезки, а второй—· средний, или получистово й, служит для окончательной нарезки сквозных

3 п а ч е н и я постоянной ci для М. различных типов.

|

Типы М. | Сред нее значе ние | Для нарезки | |||

| 3; " /•1 | IV." | Is | |||

| Ручные.. | 0,0135 | _ | _ | _ | _ |

| Гаечные ручные. | 0,005 | 0,00515 | 0,00505 | 0,0049 | — |

| Машинные гаечные. | 0,006 | 0,0059 | 0,0065 | 0,00515 | — |

| Анкерные .. | 0,0024 | — | — | — | — |

| Кузнечные.. | 0,01 | 0.0118 | 0,0091 | 0,0С83 | — |

| Прямые котельные ручные. | 0,0075· | • — | 0,0108 | 0,0078 | 0,0052 |

| Плашечные.. | 0.0036 | 0.0049 | 0,00384 | 0.00343 | 0,00314 |

| Машинные плашечные. | 0,0036 | 0,00328 | 0,00406 | 0,0036 | — |

| Лерочные .. | 0,0025 | 0,0019 | 0,00099 | “ | |

отверстий или для получистовой нарезки глухих дыр,тогда как отделочный, или чистовой, М. применяется для окончательной отделки глухих нарезанных отверстий. Распределение стружки на отдельные М. набора м. б. сделано двумя различными способами. Первый, применяемый главным образом для проходных М., изображен на фигуре 8а; в наборе этого типа все три М. имеют одинаковую основную нарезку, различие заключается только.в форме заборного конуса. У чернового метчика конус имеет дли

(мягкое железо, медь), является неудобство схода стружки с резца, затруднительность точки и сложность производства. Идеальной формой нарезки М. является комбинированная при соответственном подборе углов и 02; единственным, правда крупным, недостатком ее является затруднительность нарезания самого М. в процессе производства.

Толщина τ стружки, снимаемой одним зубцом, зависит от шага резьбы, нарезаемого материала и системы М. Толщина изменяется прямо пропорционально шагу, так что отношение ^=сх представляет собой для данных условий постоянную величину. В европейской практике для с приняты следующие средние значения (по Туссену)

Ручные М.. 0,01 —0,012

Машинные М. ·.. 0,001—0.006

Плашечные и лерочные М. 0,002—0,003

По данным америк. практики эта постоянная имеет значения, указанные в таблице 1.

ну, определенную по условию ct=0,0135, то есть в витвортовых М., наир, с глубиной нарезки, равной 0,65fe, длина заборного конуса

?i=^ fe; при п=4, ?!=12 h, tg0,= 0,0542, θ!=3°6; длина заборного конуса среднего М.:

= при п=4, 12=Ы, tg02=0,1300, 02=7°25; длина заборного конуса чистового М.:

?3=при п=4, 13=1,5 h, tg03=0,4325, 03=23° 23.

Для метрич. М. с глубиной нарезки, равной 0,695h, длины конусов соответственно равны:

?ι =5^’4 h (при п=4, ?! — 12,8 h)

?2=h (при п=4, ?2 — 5,35 h); l3=-~h (при п=4, ?3=1,6 h).

I

Фигура 86.

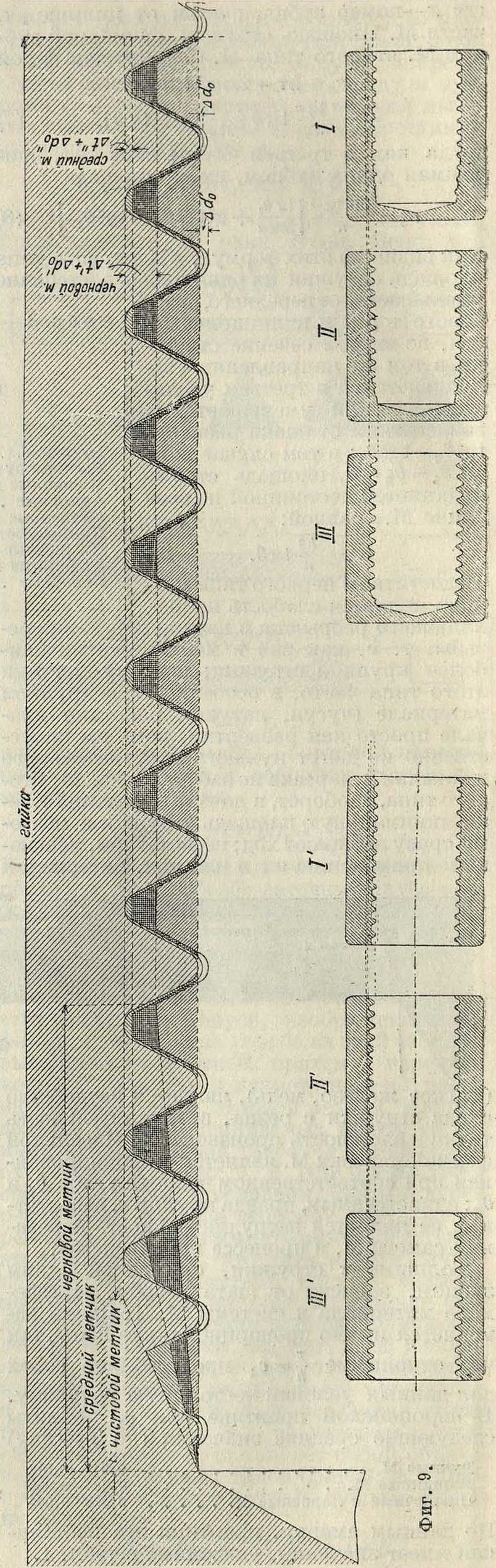

резьбы. Избежать неравномерной усадки, по крайней мере при нормальных сортах стали, невозможно; поэтому для нарезания точной резьбы применяют распределение снимаемой стружки на отдельные М. по способу, схематически показанному на фигуре 9. При этом способе работа более равномерно распределяется на все три М. набора, причем следует стремиться., чтобы черновой М. совершал примерно 0,0 всей работы, средний—0,3, а чистовой—0,1. Для уничтожения влияния закалочной усадки все три М. делают различного среднего диаметра. Величина разности диам. двух соседних М.— Δά должен быть достаточно большой, чтобы следующий М. наверняка срезал все неправильности нарезки, возникшие вследствие закалочной усадки предыдущего. Как было выведено выше,

__ Ah L 1 d0 ~ h d0 tga *

Закалочпая усадка колеблется в пределах 0,135—0,15—0,18% для метчика нормальной длины и 0,25—0,28% для особо длинных (анкерных) М.; L принимают равным d и

(~=1Д4 и 1,93; следовательно для коротких метрических М. —=0,235-^-0,261 —

-Ξ-0,313%, для длинных метрических М.— 0,435-^-0,488%; для коротких витвортов-ских соответственно 0,26-1-0,29-^-0,348% и 0,483-f-0,54%. Обычно однако Ad0 выражают не в долях диам., а относят его к глубине нарезки ί. Отношение — не остается постоянным для винтов различных диам. и систем нарезок (смотрите) и изменяется в пределах 5,9—14,1 для винтов от Vie Д° 2 дм. с нарезкой Витворта, от 6,2 до 13,8—для тех же пределов американ. стандартной нарезки (Селлерса) и от 6,30 до 14,6 для метрич.

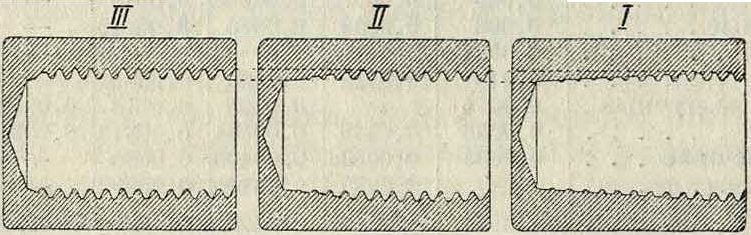

Иногда в метрич. М. оставляют те же длины конусов, что и для витвортовских, тогда углы Θ принимают соответственно след, значения: б1=3° 20, θ2= 7055, θ3=24°50. При этой системе набора на практике обычно черновому метчику дают недомерок по среднему диаметру нарезки, равный от 0,05 до 0,08<; тогда нарезка в сквозном отверстии после прохода ее средним М. будет иметь правильные размеры; чистовой метчик в этом наборе применяется лишь для нарезания резьбы до дна в глухих отверстиях (на фигура 86, I, II и III показана нарезка после прохода ее черновым, средним и чистовым М.). Крупным недостатком этого способа распределения работы по отдельным М. набора, исключающим возможность применения М. этого типа для точной нарезки, является то обстоятельство, что неравномерная закалочная усадка хотя бы одного из трех М. вызывает порчу нарезаемой нарезки; среднее значение в этих преде-Ado t

лах равно 10,6. Т. о. получаем для —р в среднем значения ~ 3% для коротких и 5% для длинных М. К .к видно из рисунка 9, у М. кроме уменьшения средних диаметров еще срезана" часть нарезки по всей длине М. для распределения работы резания на отдельные М. набора по приведенной выше раскладке. Величина·^—уменьшения глубины нарезки данного М. по сравнению с глубиной окончательной нарезки определяется опытным путем и зависит кроме рода нарезаемого материала также от углов резания, задней заточки и формы режущего острия М. Различные авторы дают значения —~

приведенные в таблице 2.

—

t

(при недомерах по Туссену)—4° 14, 12° 31 и 26° 15. На фигуре 9 изображены последовательные стадии нарезания глухого (I. II и III) и сквозного (!, II и IIГ) отверстия набором метчиков этого типа. Для отличия обоих типов наборов их иногда называют: первые—конич. слесарными М., а вторые—цилиндрическими.

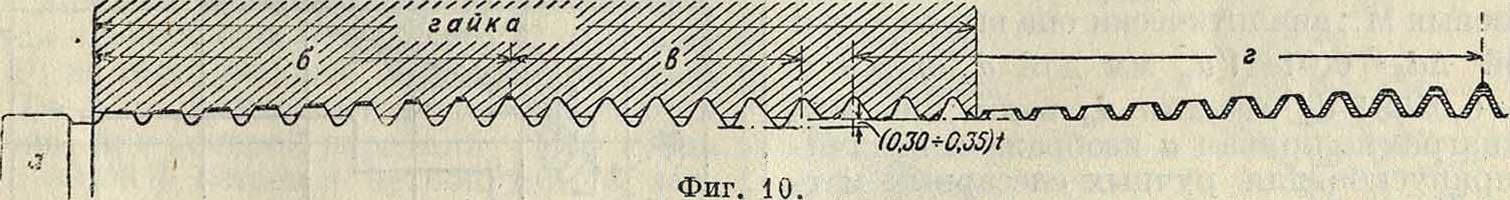

Для нарезания на станках точной сквозной нарезки за один проход сконструированы т. н. М.-тендем, представляющие собой два последовательно включенных М., разделенных цилиндрической нарезанной частью (фигура 10, в); из них первый делается на 0,6— 0,7ί меньшего диаметра, чем второй, играющий роль чистового. Длина заборного конуса (б) первого метчика делается равной 9h, второго (г)—13/г, что соответствует одинаковому для обеих частей углу наклона образующей конуса, равному 2° 50. Распре-

Т а б л. 2 —В е л и ч и н ы недомеров диаметров М.

| Ado | t=С2 | At: i | = с3 | |

| Источник

. |

Черновой М. | Средний М. | Черновой М. | Средний М. |

| Валентин для нарезки Селлерса. | 0,246 | 0,123 | 0,277 | 0,038 |

| В ιηιΉτζΗ для нарезки Битв фта. | 0,246 | 0,123 | 0,284 | 0,064 |

| Туссен.. | 0,20 | 0,10 | 0,50 | 0,20 |

| Иогансш. | 0,30 | 0,15 | 0,35 | 0Д4 |

Machinery’s Handbook дает следующие значения для

Ado + 2Δί _

it ’

для черновых М.—0,50, для средних 0,167; точных данных о значе-Ad0

пии величины в этом источнике нз имеется.

Наружный диаметр метчика

Da — da (с2 -Ь 2c3)t,

где da—наружный диам. соответствующей нарезки. Длина заборного конуса в М. второго типа делается укороченной, т. к. работа резания, приходящаяся на каждый М. набора, уменьшена по сравнению с М. первого типа: длина конуса чернового М. может .быть определена как у цилиндрич. М., исходя из действительной высоты нарезки, подлежащей срезыванию при работе данным деление снимаемой стружки по обеим частям метчика видно из фигура 10 (стружка, снятая каждым зубцом, зачернена; у чистовой половины М. заштрихована площадь, снятая этой частью). М.-тендем обычно снабжается направляющей частью а, отшлифованной с небольшим отрицательным допуском по калибру отверстия под резьбу; длину цилиндрич. промежуточной части Ь делают достаточной для того, чтобы чистовая часть начинала резать не раньше, чем черновая начнет выходить из отверстия. Во всяком случае для достаточно надежного направления чистовой части необходима длина цилиндрич. пояса не менее 5—7h. Преимуществом этого М. перед обыкновенным машинным является более правильное распределение стружки на отдельные зубцы и кроме того надежное направление в начале нарезки, в виду более широких остающихся на стенках отверстия ниток и менее широких первых режущих кромок гребенки. Особенно неблагоприятны условия схода стружки и работы М. вообще при нарезании трапецоидаль-

М.; высота эта равна t(l—0,5е2—с3); т. о. получаем длину заборного конуса чернового М.

1 =

Ы(1-0,5с,-<з) t 1 —0,5с,—Сз.

ητ п С1 ’

например для размеров чернового М., рекомендованных Туссеном, получаем I=(5,75 -У -У 7,0)h; этот же автор рекомендует для среднего М. делать длину конуса равной 0,51. По данным америк. практики длину заборного конуса делают однако меньшей, а именно 1г=4/г, 12=2,5h и 13=1,5h, чему соответствуют углы наклона образующей конуса для нарезок: Витворта соответственно 5° 60, 12°38и 23°6; Селлерса (USST или AST)—5°34, 13°10 и 23°23; метрической ной и квадратной резьб. Большое количество подлежащего снятью металла и затрудняющая сход стружки малая величина угла а заставляет распределять работу нарезания между 3—5 и более отдельными М.

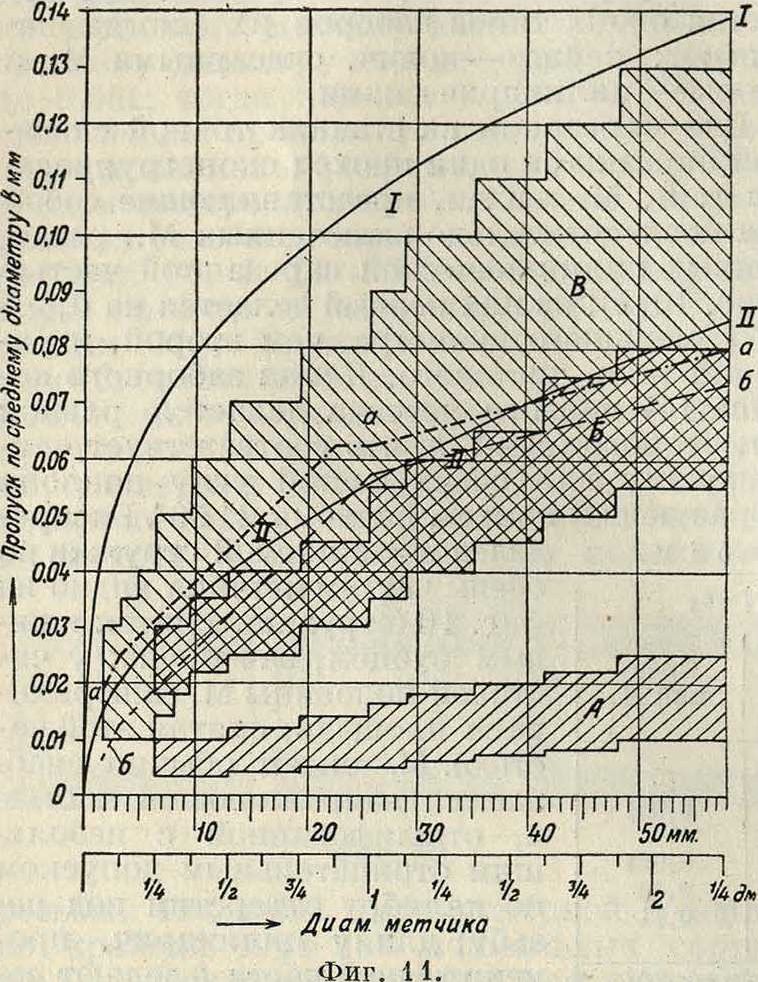

Наружный диаметр всех чистовых М. (за исключением котельных и анкерных) делается несколько больше требуемого диаметра окончательной нарезки. Делается это по двум соображениям: 1) полученная М. нарезка всегда несколько меньше диаметром, чем сам М., вследствие упругости нарезаемого материала, и 2) естественный износ М., особенно сильный в первое время работы его (вследствие присутствия на поверхности М.

обычно очень тонкого, мягкого, обезуглеро-женного слоя стали), довел бы очень скоро диаметр нового и в остальном исправного М. до размеров ниже допустимых. Величина

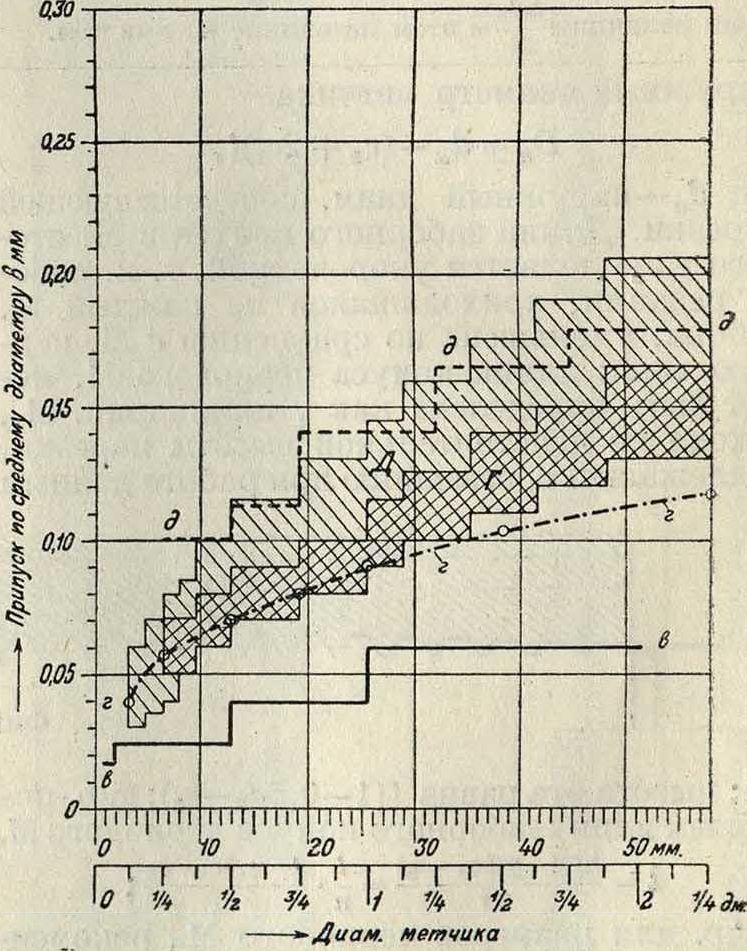

этого припуска изменяется в зависимости от рода М. и способа их изготовления. На фигуре 11 и 12 даны диаграммы, указывающие величину припусков различных родов М. в зависимости от наружного (номинального) диам. М. На фигуре 11 обозначают: А—допуски слесарных М. высшей степени точности, Б— то же, но для более свободной посадки, В— то же для метчиков обычной степени точности (нижний предел допуска для Б я В один); кривая I дает величину припусков для ручных гаечных М.; аналитически она выражается ф-лой Ad0=0,036 jda миллиметров, если da в миллиметров, и Дй0= 0,1066 l/da миллиметров, если da в дм.; кривая II относится *к припускам слесарных и газовых М.; аналитически она выражается ф-лой Ad с --= 0,01 llVda миллиметров для da в миллиметров и Ad0=0,0558Vda миллиметров для da в дм.; на той Hie диаграмме кривая а изображает величину припусков для ручных слесарных метчиков, принятых руководящими производственными фирмами США; кривая б относится к припускам, принятым в США для лерочных калибровочных М. На фигуре 12 обозначают:!1—допуски для машинных гаечных метчиков высокой степени точности, Д—то Hie, но для нормальной степени точности; кривая в указывает величину припусков машинных гаечных М. до закалки, а д—то же, но после закалки и правки; кривая г, выражаемая ф-лой Ad0=0,05041 hi миллиметров или

Ail,. где ζ— число ниток на 1 дм.,

V ζ

В виду своей упругости материал гайки, после того как резьба нарезана заборной, частью, продолжает давить на поверхность зубцов гребенок цилиндрич. части М., поскольку их диаметр не меньше, чем у последнего зубца заборного конуса. Давление это пропорционально площади соприкосновения сторон нарезки на гребенках со стенками нарезанного отверстия, и следовательно вредный момент сопротивления, вызываемый трением гребенок, пропорционален также этой площади. Существу ют два способа для уменьшения этого вредного сопротивления: задняя заточка зубцов гребенок и обратная конусность направляющего цилиндра М. Второй способ наиболее простой; он состоит в придании направляющему цилиндру небольшой конусности по направлению к хвостовой части М., так что средний диаметр нарезки около шейки на 0,005—0,008 миллиметров меньше, чем в месте перехода заборного конуса в направляющий цилиндр; тангенс угла наклона образующей цилиндра к оси берется ок. 0,0005. Способ этот должен быть признан весьма несовершенным, так как при нем направляющая часть М., за исключением нескольких первых витков, не соприкасается со стенками нарезки по всей окружности, вследствие чего страдает правильность нарезаемой резьбы. Первый способ более совершенен, однако требует для своего исполнения снятия затылков гребенок на затылочных станках (смотрите) или на специальных шлифовальных машинах.

Фигура 12.

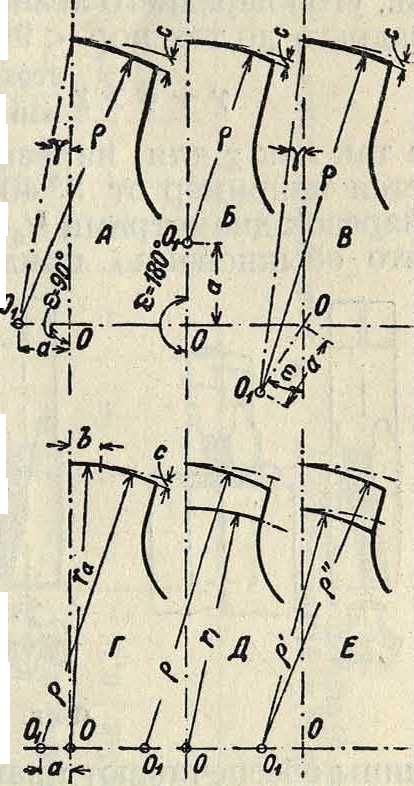

Задняя заточка зубьев (фигура 13), выполняется обычно по дугам эксцентрических окружностей; характерными размерами являются: расстояние а между центрами окружностей—основной и задней заточки, угол ε, составляемый линией центров (метчика О и окружности задней заточки 09 с продолжением радиуса переднего ребра гребенки. Для работы М. важными величинами являются: угол задней заточки γ, то есть угол между касательными к окружности диаметра М. и к поверхности затылка зубца в его острие, и просвет на затылке зубца с. С возрастанием γ до известных пределов, уменьшается сопротивление резанию, просвет же с у М. для нарезания глухих отверстий и вообще у всех М., вывинчиваемых из нарезанного отверстия обратно, должен быть возможно малым, т. к. при вывинчивании М. в этот зазор попадают стружки и, заклиниваясь в нем, портят готовую нарезку. На фигуре 13 приведены 4 различных способа образования задней заточки. Данные об элементах заточки при каждом из этих способов приведены в таблице 3.

Таблица 3.—Э лементы задних заточек М.

| Фиг.

13 |

У | ε | a: da | c:da |

| Б | 0° | 180° | 0,100 | 0,0156 |

| 180° | 0,150 | 0,0264 | ||

| А | 6° | 90° | 0,0526 | 0,0262 |

| В | 45° | 0,082 | 0,0178 | |

| 30° | 0,126 | 0,0136 | ||

| 20° | 0,210 | 0,0073 | ||

| А | 10° | 90° | 0,088 | 0,0416 |

| В | 45° | 0,150 | 0,0312 | |

| 30° | 0,250 | 0,0230 | ||

| 20° | 0,480 | 0,0115 | ||

| А | 15° | 90° | 0,134 | 0,061 |

| В | 45° | 0,255 | 0,045 | |

| 30° | 0,49 | 0,034 | ||

| Г | 0° | 90° | 0,0625 | 0,0192 |

Цилиндрич. направляющая часть М., как было указано, не должна принимать участия в резании, поэтому наиболее пригодными для нее методами задней заточки являются обозначенные на фигуре 13 буквами Б и Г; из них наиболее совершенной является Г—т. н. «конэксцентрическая» задняя заточка, при которой передняя часть зубца на b=0,08d остается нетронутой, азадняя часть снимается по окружности, элементы которой указаны в таблице 3. Оба упомянутых способа, наоборот, совершенно непригодны для заточки режущих зубцов заборного конуса. Единственными применимыми здесь методами являются 4 и В; из них последнему, в особенности при угле ε=20°, должен быть отдано предпочтение, т. к. при одинаковом угле γ в этом случае получаются наименьшие значения для с. Конэксцентрич. задняя заточка дает возможность на одном станке за один зажим произвести заднюю заточку наиболее выгодным для М. в целом способом, а именно по Г в цилиндрической его части и, немного подав резец вперед, по А на заборном конусе. Иногда заднюю заточку ограничивают снятием лишь верхушек гребней (фигура 13, Д), что является недопустимым в режущей и бесполезным в направляющей части М.; в первой задняя заточка должна быть выполнена по Е, то есть заточен весь профиль в целом.

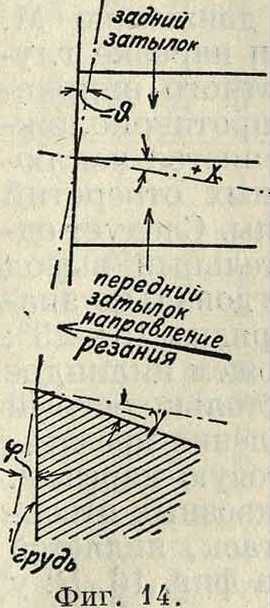

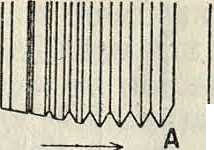

Следующим весьма важным элементом конструкции М. являются канавки. Назначение канавок двоякого рода: 1) образовать режущие передние грани зубцов и 2) служить для помещения и отвода образующейся стружки. Форма канавки определяется формой tее поперечного сечения и углом, образуемым ей с образующими основного цилиндра М. Обычно же М. выполняются с прямыми, то есть параллельными оси М., канавками; этот тип канавок вполне пригоден для направляющей части, в режущей же части он нежелателен при большом наклоне нит к фиг· 43·

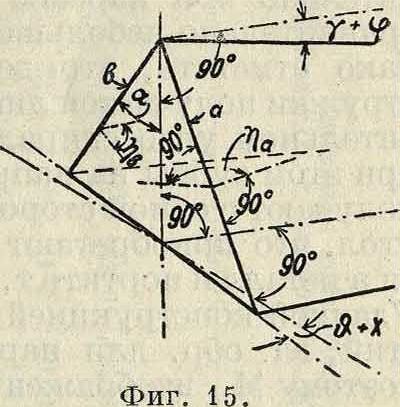

(при грубой нарезке или многоходовых винтах) или при малом угле режущей грани (смотрите ниже), т. к. в этих случаях углы резания на обеих сторонах одного зубца получаются неравными—один больше, а другой меньше прямого. Обозначим: φ—угол груди зубца (фигура 14), γ—угол задней заточки верхней грани зубца, χ—угол подъема винтовой нарезки, ft—угол спирали канавки с образующей цилиндра, причем оба последние угла считаем положительными для правых винтов (спиралей). Тогда η — истинный угол лезвия (фигура 15), то есть угол между плоскостями, касательными к по

верхностям зубца на его режущей боковой кромке, получим (при выводе тангенсы заменены дугами в виду малости углов у, φ, ft и χ) из ур-ий:

4α=90°-(7 + <ρ)-(#+ζ)<3θ8’-α (И)

i/6=90°-(y + 9>) + ^+Z)cos2a, (12)

где ηα и ηь—углы передней (а) и задней (b) режущих кромок (считая по направлению поступательного движения М. при резании).

Второй член ур-ий обращается в нуль при ϋ=—χ, то есть когда канавкам придают уклон. равный по величине, но направления противоположного углу подъема нарезки; в этом случае оба угла η равны между собой, и при конечных значениях у и φ меньше 90°, то есть лезвие в этом случае режет, а не скоблит. При канавках, параллельных оси М., угол переднего лезвия всегда <90°, а угол заднего до тех пор < 90°, пока

У + <Р>7.

2 COS^ о. Sill 2 а

1.73“,

(13)

а так как χ для нарезки Витворта изменяется например от 3°40—2° 50—2° 25 для нарезок диаметрами ι/β—111—3U дм., то ясно, что обыкновенно придаваемые φ и у вели

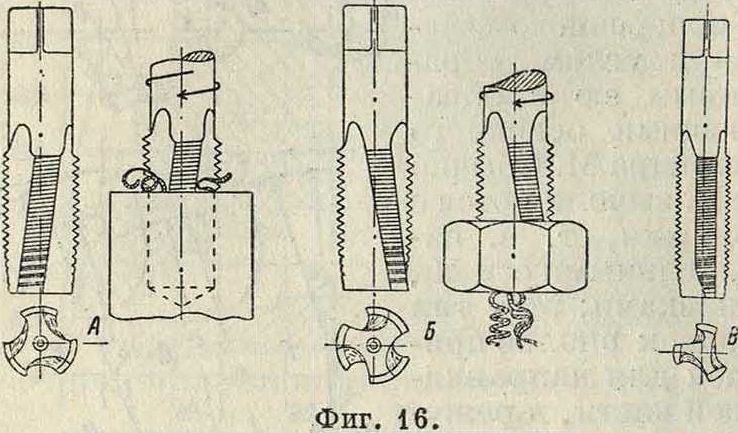

чины обеспечивают правильное резание обеих кромок зубца. Однако в случаях, когда необходимо получить особо точную нарезку, желательно придание канавкам спирального направления с углом ϋ= — “, так как при неравенстве углов обоих лезвий имеющее меньший угол врезается в металл несколько глубже другого, что приводит к. некоторому (весьма незначительному) искажению нарезки. Направление канавок имеет еще, важное значение для вывода стружек: спираль одинакового направления с нарезкой подает стружку по направлению, обратному поступательному движению М. (фигура 16, А), что выгодно при нарезке глухих отверстий; спираль обратного направления (фигура 16, Б) оказывает противоположное действие, почему и применяется исключительно при нарезке сквозных отверстий сравнительно небольшой длины. Следует однако отметить, что действительный вывод стружки получается лишь при довольно значительном угле спирали—порядка 15—25°; при этом зубцы на направляющем цилиндре получают с одной стороны настолько острый угол, что приобретают стремление врезаться в металл и портить т. о. готовую нарезку. Удачной конструкцией для сквозных отверстий, гл. обр. для нарезки гаек, является поэтому М., изображенный на фигуре 16, В: у него спиральной сделана только режущая грань на протяжении заборного конуса; одновременно достигается углубление канавки, особенно важное в этой части, что позволяет делать ее в остальной части М. менее глубокой, чем обычно, и следовательно усиливает М. в целом.

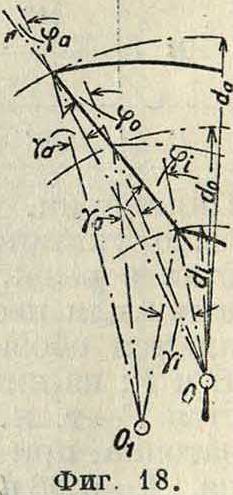

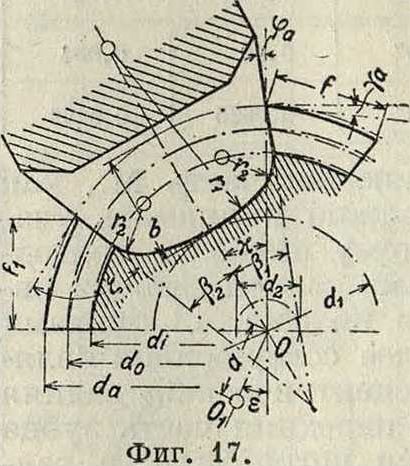

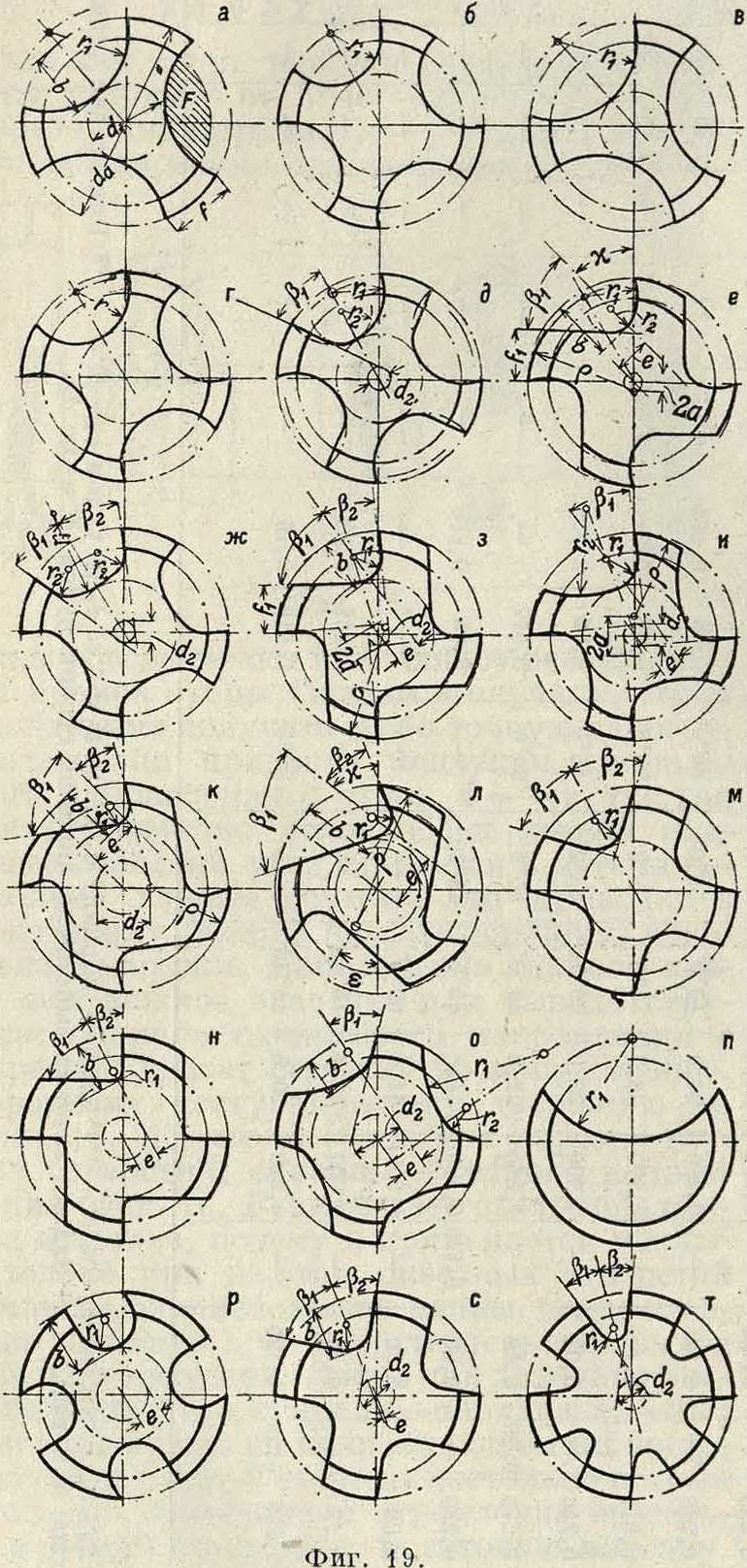

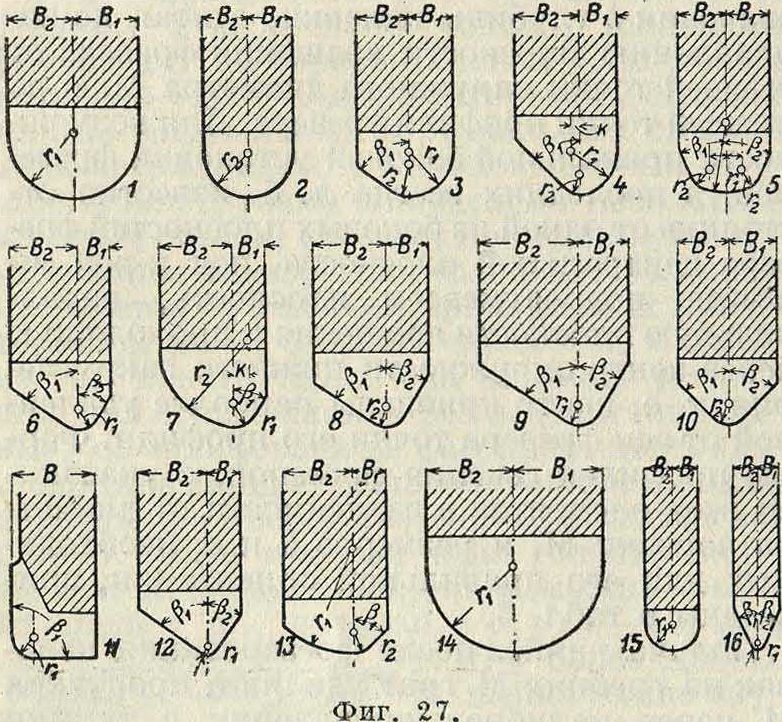

Форма поперечного сечения канавок имеет также немаловажное значение для правильной работы М. К форме канавок м. б. предъявлены следующие требования: 1) она должна обеспечивать достаточной ве личины угол груди φ (фигура 17) и притом не только ψα (фигура 18) на наружном диаметре da нарезки, но и <р0 и <pt на среднем с?0 и внутреннем dt диаметрах; 2) она должна предоставлять достаточную площадь F для прохода стружек (площадь F считаем до внутреннего диаметра—см. фигура 19,а); 3) формы груди зубца должны обеспечивать свободный сход стружки; 4) ширина f гребенки должен быть достаточной для надежного направления М. (nfeida, где п — число гребенок); 5) для М., вывертываемых из отверстий по окончании нарезки, угол ζ задней стороны зубца не должен быть много больше 90°, для предупреждения заклинивания стружек; 6) толщина гребенок в наиболее тонком месте должен быть достаточной как с точки зрения прочности, так и принимая во внимание ведение при закалке; 7) диаметр Л2 части М., лежащей между днами канавок, должен быть возможно большим для наибольшей прочности всего М. в целом; точнее, желательно максимальное значение момента сопротивления кручению остающейся части стержня М. На фигуре 17 и 18, кроме упомянутых выше обозначений имеем: d2—диам. окружности, касательной к продолжению прямолинейного профиля груди; γα, у0, уг—углы задней заточки на наружном, среднем или внутреннем диам., при условии заточки из центра Ои отстоящего на a от центра М. О по направлению, составляющему угол е с продолжением начального радиуса данного зубца; fx—касательная вышина поля; χ—угол установки плоскости вращения фрезера к плоскости начального радиуса; βι и β.2, гг и г2—углы и радиусы, характеризующие форму режущей кромки фрезера. В том случае, когда подача фрезера по глубине не м. б. просто измерена по радиусу или когда по соображениям наивыгоднейшего распределения стру

жки по кромкам фрезера его средняя плоскость не проходит через ось М., положение фрезера определяется кроме угла χ еще расстоянием е его средней плоскости от оси М.; глубина канавки Ь при этом измеряется по направлению, параллельному средней плоскости фрезера (фигура 19, е, к, л). На фигуре 19 и в таблице 4 приведены все элементы наиболее употребительных форм канавок, вычисленные в предположении d„= 0,9da и dt== 0,8da все линейные размеры выражены в долях da, а свободная площадь сечения канавки F отнесена к полной площади сечения внутренней окружности нарезки Р0 =

М. типа а и б хороши для нарезки

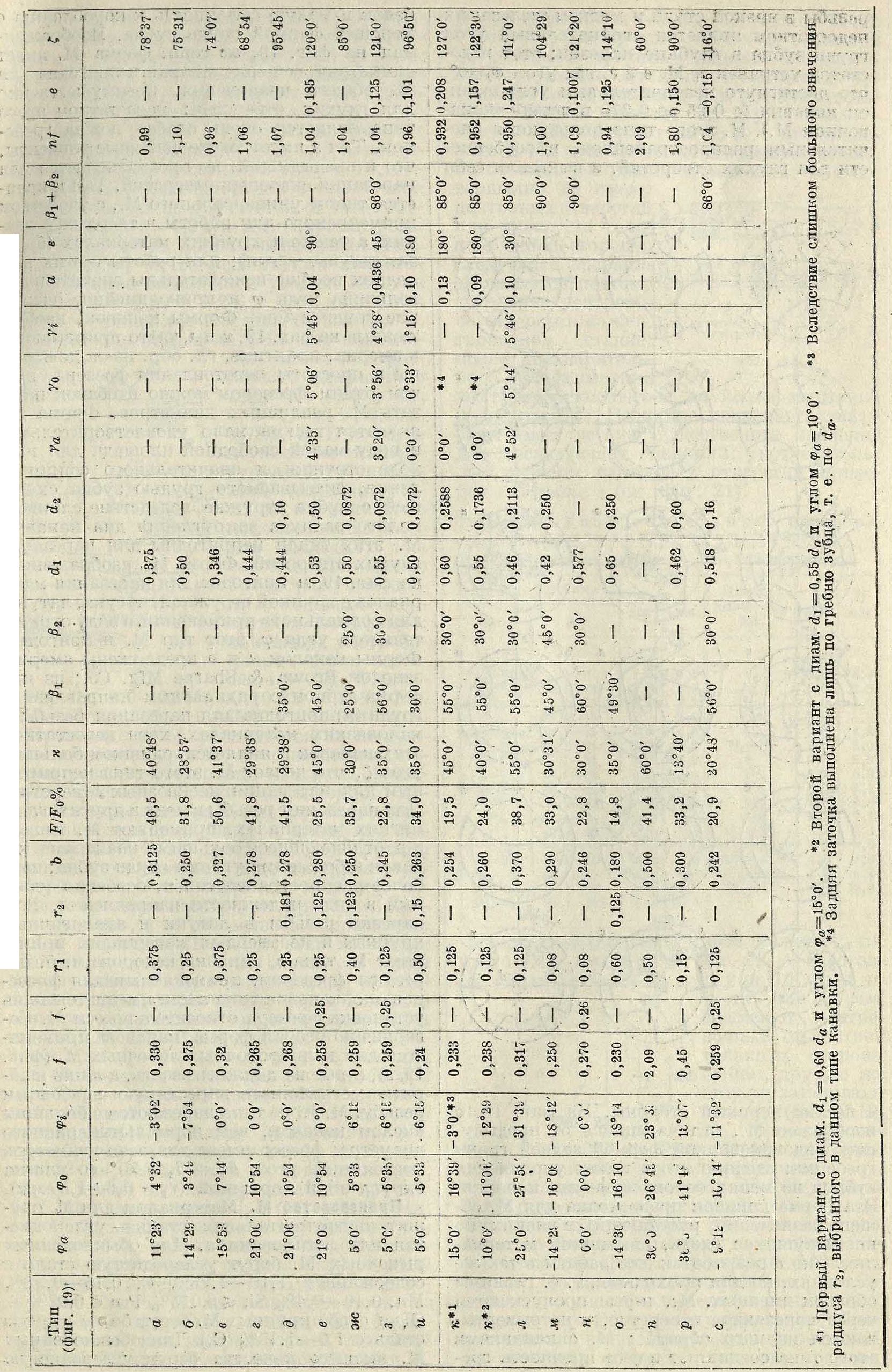

Т а б я. 4.-5 Деме н т ы М. д л як а н а в о к различных т и и о в (фигура Ii, is, i9).

π. Э.т.хш,

Э

резьбы в вязкой стали и мягком железе; их недостатком является отрицательный угол груди зубца в глубине нарезки; этот недостаток устранен в М. в и г, где угол <рг=0°, что достигнуто незначительным углублением канавки (с 0,25 до 0,278 в четырехкана-вочном Μ.)· М. этого типа пользуются значительным распространением, в особенности для глухих отверстий, и выказали себя

с весьма хорошей стороны. На фигуре 19, д изображен М., отличающийся от предыдущих видоизмененной формой задней грани гребенки; сделано это в целях упрочнения зубцов не меняя основной формы канавки. Эта форма канавок превосходна для М. общего назначения, работающих в вязких, но не мажущихся (медь, алюминий) материалах. Тип е разработан для работы в тех же условиях, но для проходных, то есть главным образом гаечных, М., которые пропускаются через нарезанное отверстие, а не вывертываются из него обратно; М. с канавками этого типа соединяют в себе прочность гре бенок и малую склонность к короблению с хорошей формой груди зубца. Изображенная на фигуре 19, ж герм, форма М. имеет симметрии, сечение канавки и пригодна для М. общего назначения, преимущественно. для глухих отверстий; недостатком этого типа является очень слабая ножка гребенок. Тип з имеет те же основные элементы, что и предыдущий, но предназначается для нарезания сквозных отверстий. Тип и является типом универсального М., с удобством применяемого для работы в твердых и вязких, а также и хрупких материалах (бронза, латунь, чугун); для работы в этих последних вообще нежелательны значительная величина угла φ и криволинейное очертание груди зубца. Формы канавок, изображенные на фигуре 19, π и л, часто применяются в америк. практике, гл. обр. из-за дешевизны и простоты изготовления фрезера, причем одним фрезером можно вдобавок нарезать М. различных диаметров. Форма эта является весьма мало удовлетворительной в виду малой свободной площади для прохода стружки и значительного сопротивления, оказываемого грудью зубца сходящей с зубца стружке вследствие слишком малого радиуса закругления дна канавки. М. этих типов непригодны для нарезания глухих отверстий. Форма М., изображенная на фигуре 19, ж пригодна для нарезания материалов с хрупкой стружкой, чугуна, латуни; для нормального применения, в виду отрицательного угла φ, этот тип М. непригоден. Формы канавок н и о предложены америк. заводом Brown & Sharpe Mfg. Со.; из них форма зубцов с радиальным направлением груди (н) пригодна для нарезания резьбы в маловязких материалах, хотя недостатком этих канавок и является слишком большой угол что делает М. этого типа непригодным для нарезания несквозных отверстий. Для нарезания резьбы в меди и других очень мягких материалах, применяют М. типа п. и р, отличающиеся большими размерами канавок и большими углами груди зубца; наиболее распространен тип п, особенно удобный в виду надежности направления. Для нарезки резьбы в латуни и аналогичных хрупких и не твердых материалах применяют М. типа с канавки которого м. б. нарезаны фрезером, применяемым для фрезерования канавок типа к или з, меняется лишь установка фрезера относительно оси М. Совершенно особая форма канавок применяется для калибровочных лерочных М. (фигура

19, г), которые не должны резать, а лишь шабрить и сглаживать нарезанную перед этим резьбу. М. этого типа нарезаются с бо льшим числом канавок, чем нормальные равного· диаметра; фрезер имеет для всех диаметров; постоянный угол βi + β2= 50° со слегка скругленной "вершлной (гг=0,6-Э1,5 миллиметров).

Производство М. Материалом для М. служит инструментальная сталь—углеродистая или легированная. Для обыкновенных рыночных М. берут углеродистую сталь С; содержанием 1,10—1,25% С, 0,15—0,35% Мп, 0,10—0,4% Si, 0,015% Р и ^ 0,02% S. (Для особо крупных М. берут более вязкую-сталь с 1,0—1,15% С.) Для обыкновенных М. высшего качества берут углеродистую·

тигельную или электросталь, которая обладает преимуществом более однородной структуры и равномерной закалочной усадки; лучшие сорта английской и шведской инструментальной стали получают при закалке удлинение порядка 0,02—0,03%. Для нарезки же резьбы в хрупких материалах (чугун, латунь) хорошо себя зарекомендовала”вольфрамовая сталь с 2—3% W и 1,10— 1,25% С; она очень однородна, и закалочная усадка ее почти не отличается от нелегированной стали ( ~ 0,2%). Для нарезки резьбы в стали очень хороша ванадиевая сталь с 0,25—1,0% V; ее недостатком является непостоянство закалочной усадки, которая варьирует между ±0,2%. Для машинных М. часто применяют быстрорежущие стали, из которых для этой цели особенно подходящи хромо-вольфрамовая с содержанием 18% W, 3,85% Сг, 0.8—1,0% V, 0,Οδ-Ο,78% С. Т. к. однако высокая температурная устойчивость этой стали лишь редко м. б. полностью использована в Μ.,το для последних достаточно применение быстрорежущей стали с меньшим содержанием вольфрама; так наир., употребительна сталь состава: 4,8—5% W, 0,7— 1,0% Сг. 0.9—0,95% С, 0,25—0,30% Мп, 0,10—0,20% Si, « 0,015% Р, «0,015% S.

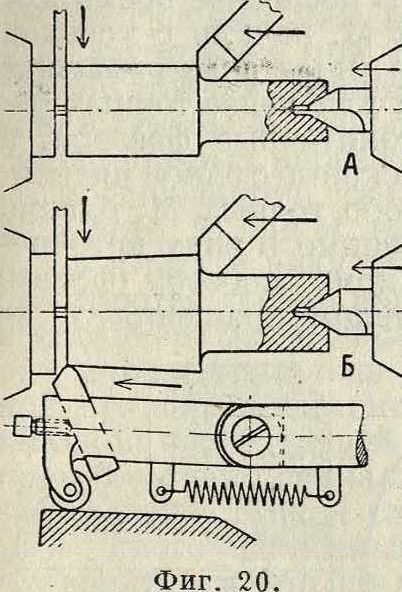

Производство М. распадается на следующие операции: производство заготовки, нарезка резьбы, фрезеровка квадрата, фрезеровка канавок, образование заборного конуса и снятие затылков, маркировка, закалка, шлифовка, полировка и контроль. Получаемый обычно в прокатанном в круглые прутки и отожженном виде материал отрезается на круговой пиле или механич. ножовке ; при этом необходимо проводить прорез насквозь, а не отламывать надрезанных пилою стержней. После отрезки заготовки подвергают отжигу при соответствующей составу стали 1°. При изготовлении М. одиночным порядком заготовку берут большего размера, чем внешний диам. готового М., а именно: на 1,5—2 миллиметров для da< 6 миллиметров, 2,5— 3 миллиметров для da — 6 4- 40 миллиметров и 4—6 миллиметров для da > 40 миллиметров; делается это для того, чтобы при обработке наверняка снять обезуглерожен-ный внешний слой металла. При массовой фабрикации М. рыночного качества этим б. ч. пренебрегают и заготовку для М. до БД дм., или 32 миллиметров, вытачивают на автоматах (фигура 20, А) прямо из холоднокатаного пруткового материала, диам. da+ (0,1 0,15) миллиметров;

для М. большего размера ее изготовляют тем же способом, только вместо холоднокатаных прутков точного размера берут черный прутковый материал с припуском в 0,8— 1,0 миллиметров. Конич. М. вытачиваются также из прутков на автоматах, снабженных фасонным резцом или направляющей линейкой (фигура 20, Б) для обточки конусной части М.

Перед нарезанием резьбы заготовки обычно отжигают; наилучшим способом является нагревание в чугунных ящиках, наполненных чугунными опилками и закрытых чугунными же крышками; 1° и продолжительность отжига зависят от сорта стали,— обычно ящики держат около 10 ч. при надлежащей t° и оставляют остыть вместе с печью. Заготовки, выходящие с автомата, или совершенно не имеют центровых отверстий у гчтац β_ __

или имеют его- толь- г~ ^ Ь? 8

ко с одной стороны; следующей операцией является поэтому у сверление центрового отверстия на цен· тровочном станке, V·" "

после предваритель- фигура 21.

ного шлифовывания выступа, остающегося на конце заготовки после отрезки. Величина центрового отверстия имеет весьма существенное значение для последующих операций: употребительные размеры центровых отверстий приведены в таблице 5 (смотрите фигура 21).

ЁЕ

Т а б л. 5 .—У потребительные размеры центровых отверстий.

| Нормальная резьба | Газовая резьба | ||||||

| Диам. дм. | метчика мм | d

мм |

D

мм |

Номин. диам it., дм. | d

мм |

D

мм | |

| v.-u/,= | 6—9 | 1,6 | 2,5 | 7, | 1,6 | 3,0 | |

| 7.—“/и | 9 | 1—12 | 1,6 | 3,0 | 7. | 2,0 | 3,3 |

| 7. | 12 | 1—13,5 | 2,0 | 3,5 | 7. | 2.0 | 4,0 |

| ·/,. | 1В | 6—15 | 2,0 | 3,8 | 7. | 2,0 | 4,3 |

| 15 | 1—18 | 2,0 | 4,0 | 7. | 2,0 | 4,8 | |

| 7.—“/. | 18 | 1—21 | 2,0 | 4,3 | 7.-7. | 2,0 | 5,0 |

| 7 | 21 | 1—24 | 2,0 | 4.8 | 1 | 2,5 | 5,3 |

| 1—17. | 24 | 1—28 | 2,0 | 5,0 | 17. | 2,5 | 5,6 |

| 17.-17. | 28 | 1—36 | 2,5 | 5,3 | 17. | 2,5 | 6,1 |

| 17. | 36 | 1—39 | 2,5 | 5,6 | 17. | 2,5 | 6,6 |

| 17. | 39 | 1—43 | 2.5 | 6,0 | 17. | 2,5 | 7Д |

| 17. | 48 | 1—46 | 2,5 | 6,6 | 17.-27. | 3,2 | 7,4 |

| 17,. | 46 | 1—50 | 2,5 | 7,0 | 27.-27. | 4,0 | 9,0 |

| 2—2‘/. | 50 | ,1—65 | 3,2 | 7,5 | 27,-3 | 4,0 | 9,6 |

| 27.—3 | 65 | ,1—75 | 4,0 | 9,0 | 37.-37, | 4,0 | 10,4 |

| 37.-37. | 75 | ,1—90 | 4,0 | 9,7 | 37,-4 | 4,8 | 10,8 |

| 37.-4 | 90 | ,1—103 | 4,0 | 10,5 | |||

Форма заготовки для М., диам. больше 3/8 ДМ. или 10 миллиметров, показана на фигуре 21, А; заготовки, диам. меньше 3/8 дм., или 10 миллиметров и до V, дм., или 3,2 миллиметров, снабжают центровочным отверстием только со стороны шейки, другую же сторону затачивают на кону с (фигура 21, Б); Μ., диам. меньше Vs Дм., или 3,2 миллиметров (фигура 21, В), снабжают с обоих концов конусами (центрами).

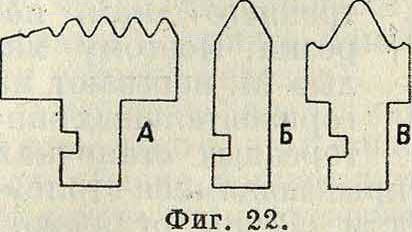

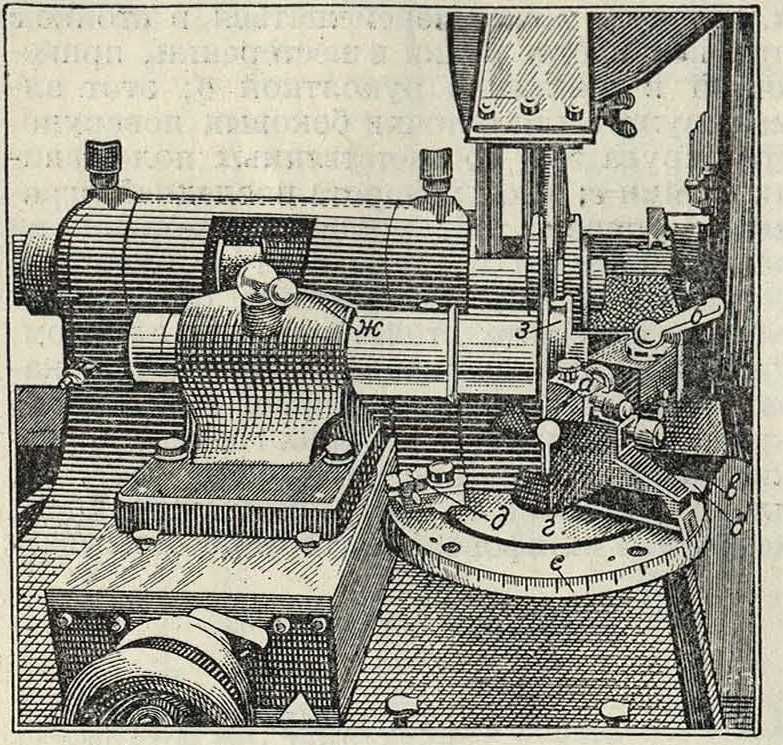

Весьма ответственной является следующая затем операция нарезания резьбы М. Она производится двумя различными способами: на токарных станках или винторезными головками. Первый способ дает более точные М., но значительно дороже второго. Относительно способов нарезания резьбы шага, слегка отличающегося от нормального, было уже сказано выше. При нарезании резьбы М. на токарных станках с выгодой применя-

ют тапгенпиа л ьные резцы (смотрите), причем для предварительной обточки пригодны мплгозубцогчые розцы профиля, изображенного на фигуре 22. А; для окончательной чистовой обточки однако следует пользоваться лишь однозубыми резцами в виду их большей точности: по профилю фигура 22, Б—для нарезок, не имеющих закругления в углублении гаечной нитки, и по фигура 22, В—для

Фпг. 23.

нарезок с закруглением. Рекомендуется для последней стружки применять резцы из стеллита в виду его малой изнашиваемости. В качестве охлаждающей жидкости для черновых пассов можно брать прозрачную масляную эмульсию (так ная. «растворимые масла»), а для чистовой обработки обязательна подача сильной струи хорошего животного или растительного масла (олео-маргарин, спермацетовое или сурепное масло). Нарезку резьбы винторезными головками производят на горизонтальных (для малых метчиков—до ~ 10 миллиметров) винторезных станках или на специальных вертикальных станках типа сверлильного с уравновешенным пружиной или грузами шпинделем и небольшим круглым столом, к к-рому прикрепляется неподвижная винторезная головка. Последняя отличается от головок, применяемых в болторезном деле, большей простотой и жесткостью конструкции: она не имеет устройства для открывания, и резцы (тангенциальные, со шлифованной фасонной поверхностью) типа Ландис устанавливаются каждый порознь при посредстве винтов с мелкой нарезкой. После прохода через головку нарезанный М. падает вниз, что возможно конечно лишь у М., начиная с tia>(8-f- 10) миллиметров, т. к. у более тонких М. шейка толще внутреннего диам. нарезки. Поэтому малые М. нарезают на Фигура 24. горизонтальных вин торезных станочках с нормальными раскрывающимися головками большой точности. Резцы отличаются от нормальных лишь длиной конической режущей части, которая больше нормальной. В зависимости от размера М. пропускают через головки последовательно уменьшающегося диам. 2 или 3 раза, за исключением анкерных М., которые пропускают лишь 1 раз при уменьшенной скорости. Во время работы необходимо обильное подведение охлаждающей жидкости упомянутого выше типа. Этот способ отличается значительной производительностью; так например, М. 7/, дм. с длиной нарезанной части в 120 миллиметров нарезается

начисто в 3 прохода в течение трех минут; анкерный М. с длиной нарезной части ок. 600 миллиметров—в 5 мин. Для нарезания конпч. М. на токарных станках пользуются копировальными станками (смотрите); на этих же станках нарезают цилиндрич. М. с коннч. передо ней частью нарезки. В этом последнем случае шаблон делают состоящим из двух прямолинейных линеек, поставленных под требуемым углом; хорошая конструкция переставного шаблона изображена на фигуре 23: устройство его понятно из чертежа; обязательным условием является совпадение оси поворотной цапфы с ребром угла, образуемого линейками. Напомним, что в внтвор-товской конич. нарезке, резец устанавливается перпендикулярно образующей конуса (фигура 24, А), в прочих нарезках — перпендикулярно оси М. (Б). В последнее время для нарезания резьбы на М. начали с успехом применять винторезные фрезеровальные станки (смотрите), в которых для менее точных работ применяют многониточные фрезера, а для более точных—дисковые с одной ниткой. Для производства особо точных М. однако фрезерование неприменимо в виду неточности, свойственной самому способу (фрезер является режущим телом вращения, а не

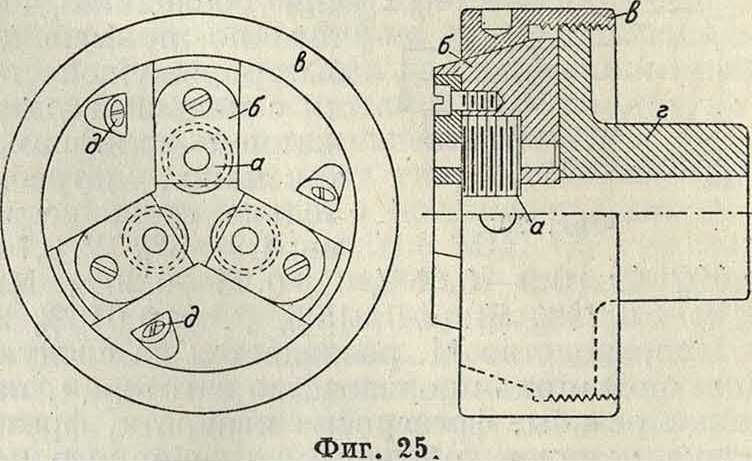

режущей плоскостью, как резец, а поэтому при наклоне к оси М. неравном 90° режет не в одной лишь плоскости, проходящей через ось М. и центр фрезера, айв соседних участках готовой уже нарезки, меняя т. о. ее профиль). Фрезерование нарезки применяется с успехом для конич. М., которые в этом случае снабжаются канавками до нарезания резьбы. Фрезер применяют цилиндрический многониточный, длиной равный длине нарезанной части М.; операция нарезания требует лишь два полных оборота М.—один для черновой и один для чистовой фрезеровки; одновременно снимаются затылки зубцов путем перемещения оси фрезера или самого М. Для мелких М., у которых невозможна отделка нарезки шлифованием, и для крупных М., у которых зубцы не снабжены задней заточкой, в США применяют в последнее время уплотнение поверхности наклепом при помощи прокатывания нарезки особыми уплотнителями (фигура 25); рабочей частью являются ролики из особо твердой стали а,а, снабженные рядом канавок, профиль которых в точности соответствует профилю нарезки; оси роликов наклонены под углом подъема нарезки М. к оси прибора, а расположение канавок на отдельных роликах сдвинуто на 1/3. хода винта (при трех роликах); кроме то-

го ролики имеют, для возможности само-устана вливания, небольшую игру вдоль по оси. Ррлики укреплены в кулачках б:, помещающихся в вырезах тела голрвки г и устанавливаемых при помощи конического нарезанного кольца в; раз установленные кулачки удерживаются стопорными винтами д. Нарезанный с небольшим припуском М. пропускают 1 или 2 раза через вращающуюся гфловку. причем поверхностный слой его уплотняется и одновременно полируется ц приобретает правильную форму. В америк. технич. литературе имеются ухсаза) ния, что такие уплотненные М. нарезают до пяти раз большее число отверстий, прежт де чем прийти в негодность, по сравнен и ιό с обычными.1 В последнее время нйчинае^ входить в употреблех1ие нарезание резх>бы на снабженных уже канавками и закаленных заготовках при помощи шлифования. Способ этот в особенности ценен: 1) для нарезания резьбы М. меньше 3/4 дм., или 18 миллиметров, диам., у которых нарезание на токарном станке. продолжается дольше., чем шлифование кз.целого; 2) для М. из быстрорежущей стали, у κ-рых в виду высокой 1° закалки пережигаются гребни нарезок, 3) у очень длинных (анхсерных) М., закалочная усадка которых может оказаться настолько значительной, что нарезтса не сможет быть выправлена никакой последующей обработкой. Рабочим инструментом специальх!ых резьбовых шлифовальных станков служит профилированный мнопжапавочный наждачный диск, имеющий, смотря по способу работы, профиль по фигура 26, А (при продольной подаче для длинных М. и крупной нарезки) или по фигура 26, $ (при поперечной подаче). При втором способе работы нарезка вышлифовывается из целого за один поворот М.; продолжительность всей операции составляет 1,3—2 мин., для М. диам. Vi—3Л Дм· Способ этот применим для всяхшх треугольных нарезок (с округленными или срезанными по прямой гребнями и углублениями) с шагом, лежащим в пределах 28—8 ниток на 1дм. для витвортовекой реях,бы и 1.25—3 миллиметров для метрик, нарезки. Главная трудность заключается понятно в профилировании наждачного диска. Профилирование производится по методу выдавливания или выкрашивания зерен абразионного материала при посредстве вращающегося профилирующего ролика, нажимаемого на шлифовальный круг. Профилирование нового круга продолжается 5—10 мин., правка утерявшего правильный профиль (производящаяся тем же способом)—3—4 мин. Число М., которые можно снабдить нарезкой прежде чем колесо потребует правки, 1солеблется, в зависимости от шага и качества крух’а, в пределах 10—80 шт. Профилирующие ролики доставляются всех’да парами; после того как один из них станет неточным (что случается после шлифования 500—1 500 шт. метчиков), правят диск запаснхдм роликом и тем же диском шлифуют испортившийся ролик.

После нарезания резьбы у М. фрезеруют квадраты на концах шеек. Эта операция совершается при помощи набора дисковых фрезеров, обрабатывающих одновременно обе противолежащие плоскости у це лого ряда М.; последние зажимают в мпого-хсратное поворотное приспособление (смотрите), позволяющее, не вынимая их по шсончании одх!ого прохода, повернуть все М. на 90° и отфрезеровать другие две стороны квадрата. При производстве машинных М. однако предпочитают фрезеровать только одну сторону квадрата за один проход, ставя М. на центры и поворачивая его каждый раз на 90°, т. it.

wvWWWaT

Фигура 26.

при первом способе трудно достигнуть ден-тралыхохО положения квадрата относительно ; оси М. Иногда операция фрезеровки х“вадрата предшествует нарезанию резьбы.

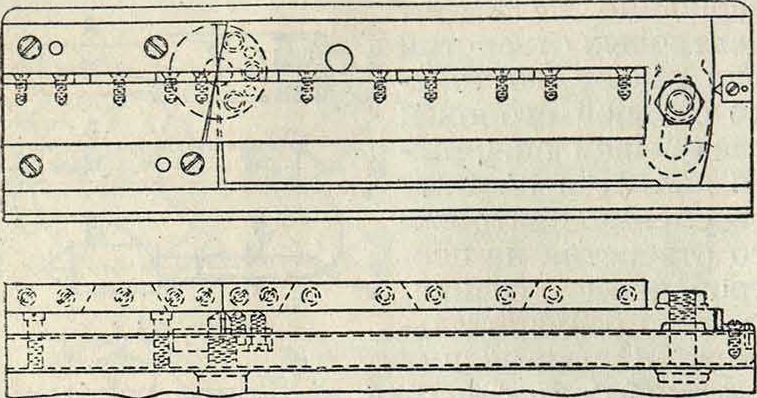

Ijloc.ne обработки хсиадрата М. поступают на фрезеровальный станок для в ы б о р к и к а:п а в о xt. П ри одиночном производстве пользуются обьшновенным или универсальным фрезеровальным станком (смотрите) с делительной головкой (смотрите Делительные аппараты); при массовом же производстве выгоднее пользоваться автоматическими фрезеровальными станками с многократными автоматическими же делительными голошсами.

Форма фрезера должен быть точной, а установка его относительно оси—особо тщательной, в виду влияния, оказываемого формой канавки на качества М. Для возможности точной установки фрезера по высоте в таблице 6 приведены значения Ь глубины канавки, считая по направлению плоскости вращения фрезера от высшей точки наружного диаметра М. и до низшей точки профиля фрезера. Для возможности правильной боковой установки фрезеров, в последних всегда должен быть известно отстояние от одной из боковых плоскостей фрезера центральной плоскости, под которой мы всегда подразумеваем плоскость, параллельную плоскости вращения и проходящу10 через центр окружности нижнего закругления, то есть центр кривизны наиболее удаленной от оси фрезера τοπχίΐχ его профиля. Формы профилей сечения фрезеров, с указанием всех элементов в зависимости от диаметра нарезки М. и размеров 6 п е, необходимых для его правильной ориентации, приведены в таблице 6.

Получающийся после фрезерования канавок на гребнях М. грат удаляют, пропуская М. через хсалибровочную лерку с тупыми углами у вершин канавок (чтобы не портили готовой нарезки).

Следующей операцией является снятие затылков зубцов заборного конуса, .что обычно производится путем фрезерования конусным фрезером соотвественной конусности, причем необходимых"! угол задней заточки достигается либо вращением М. при фрезеровании одного поля, вокруг оси, не совпадающей с осыо самого М., либо путем приближения бабки с зажатым в центрах М. к фрезеру при помощи особого кулачково го механизма, аналогично применяемому в затылочных станках (смотрите). На этом ыеханич. обработка обыкновенных рыночных М. заканчивается. М., снабженные задней заточкой на всей длине или лишь на заборном конусе, поступают после фрезеровки заборного конуса на затылочный станок, где и

Таблица 6.— Форма сечения фрезеров и установочные данные (фигура 27 и 28).

| Форма канчвок (смотрите фигура 19) | Тип фре зера | βι | β2 | ί’ι | *** | Bi | B2 | Bi+ В 2 | b | e | k |

| а | 1 | 0,375 | 0,375 | 0,375 | 0,75 | 0,3125 | |||||

| 6 | 2 | — | — | 0,250 | — | 0,250 | 0,250 | 0,50 | 0,250 | — | — |

| в | 1 | — | — | 0,375 | — | 0,375 | 0,375 | 0,75 | 0,327 | — | — |

| г | 2 | — | — | 0,250 | — | 0,250 | 0,250 | 0,50 | 0,278 | —. | — |

| д | 3 | 35° 0 | — | 0,250 | 0,181 | 0,250 | 0,30;) | 0,55 | 0,278 | — | — |

| е | 4 | 45°0 | — | 0,125 | 0,125 | 0,190 | 0,360 | 0,55 | 0,280 | 0,185 | 0,06 |

| Ж, | 5 | 25°0 | 25°0 | 0,400 | 0,123 | 0,275 | 0,275 | 0,55 | 0,250 | — | 0,0917 |

| 3 | 6 | 56 ’0 | 30°0 | 0,125 | — | 0,180 | 0,380 | 0,56 | 0,245 | 0,125 | — |

| и | 7 | 30°0 | — | 0,150 | 0,500 | 0,180 | 0,400 | 0,58 | 0,263 | 0,101 | 0,093 |

| 8 | 55b0 | 30°0 | 0,125 | — | 0,250 | 0,400 | 0,65 | 0,254 | 0,208 | — | |

| К* 2 | 8 | 55°0 | 30°0 | 0,125 | — | 0,250 | 0,400 | 0,65 | 0,260 | 0,157 | — |

| Л | 9 | 55°0 | 300 | 0,125 | — | 0,300 | 0,550 | 0,85 | 0,370 | 0,247 | — |

| „ г | ю | 45°0 | 4550 | 0,125 | — | 0,275 | 0,275 | 0,55 | 0,290 | — | — |

| м 1 | 11 | 90Ό | — | 0,125 | — | 0,240 | 0,240 | 0,48 | 0,375 | 0,365 | 0,115 |

| Н | 12 | 30°0 | 60°0 | 0,080 | — | 0,200 | 0,380 | 0,58 | 0,246 | 0,101 | — |

| О | 13 | 490 | — | 0,000 | 0,125 | 0,200 | 0,400 | 0,600 | 0,180 | 0,125 | — |

| п | 14 | — | — | 0,500 | — | 0,500 | 0,500 | 1,000 | 0,500 | — | — |

| Р | 15 | — | — | 0,150 | — | 0,150 | 0,150 | 0,300 | 0,300 | 0,150 | — |

| с | 6 | 56 °0 | 30°0 | 0,125 | — | 0,180 | 0,380 | 0,56 | 0,242 | 0,0152 | — |

| т“з J | 16 | 25°0 | 25°0 | 0,8—1,0 MM | _ | 8—15 λΙΜ | 8,2—12 миллиметров |

* Первый вариант (смотрите табл. 3). *2 Второй вариант (смотрите табл. 3). *з Глубипа фрезерования бе рется 8,2—12 миллиметров, число канавок выбирается с таким расчетом, чтобы ширина гребенок получалась равной ~4,5-1-8 миллиметров. происходит снятие затылков зубцов. В том случае, если М. после калки не шлифуются, эта операция является отделочной, и поэтому для нее применяют наиболее точные стан

ки и аккуратно изготовленные инструменты. Весьма полезно бывает снимать на затылочном станке последнюю чистовую стружку не только с части М., снабженной задней заточкой, но и с цилиндрич. части его, выключив конечно затылочное движение резца; таким образом вся нарезка М. будет пройдена одним резцом за один проход, пак что небольшие неточности в установке резца на затылочном станке не отзовутся на форме нарезки.

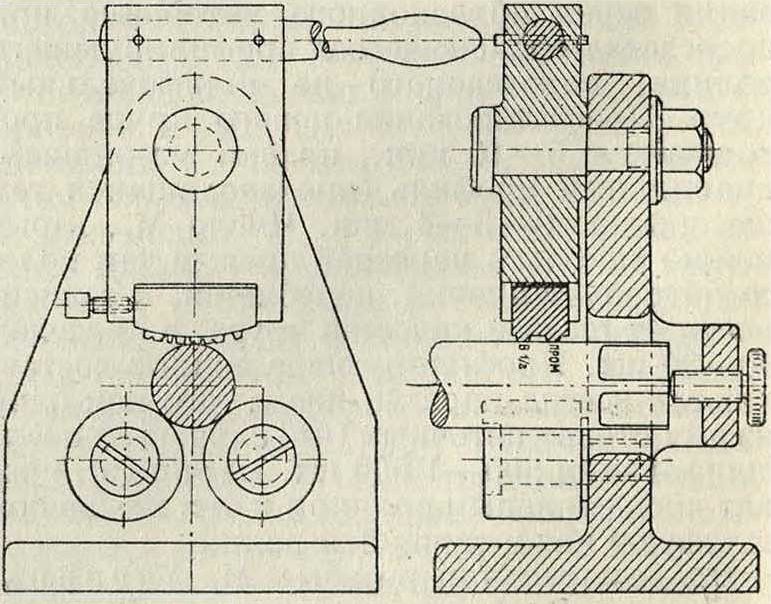

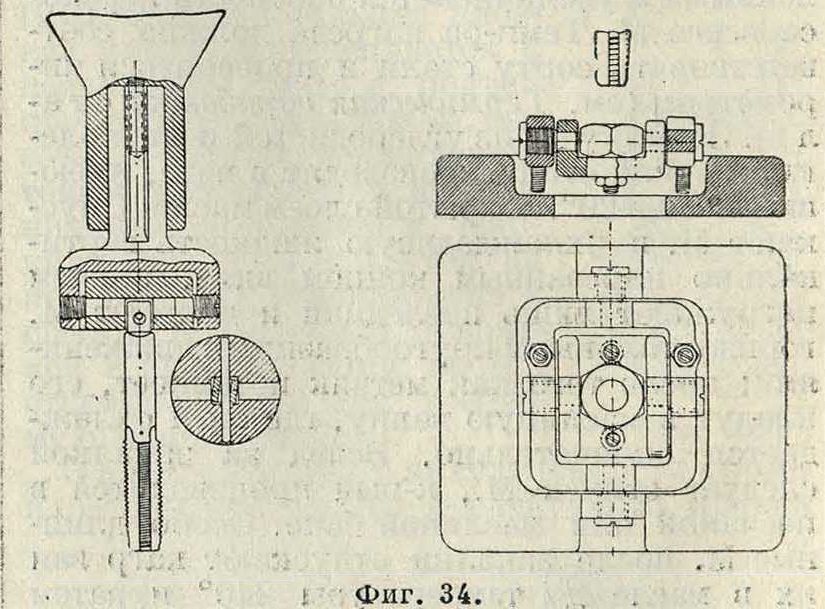

По окончании всей механич. обработки, предшествующей закалке, М. клеймятся в специальных приспособлениях, аналогичных изображенному на фигуре 29, действие которого ясно из чертежа; установка подиам. шейки производится сменой роликов и подкладкой тонких листов латуни под штамп.

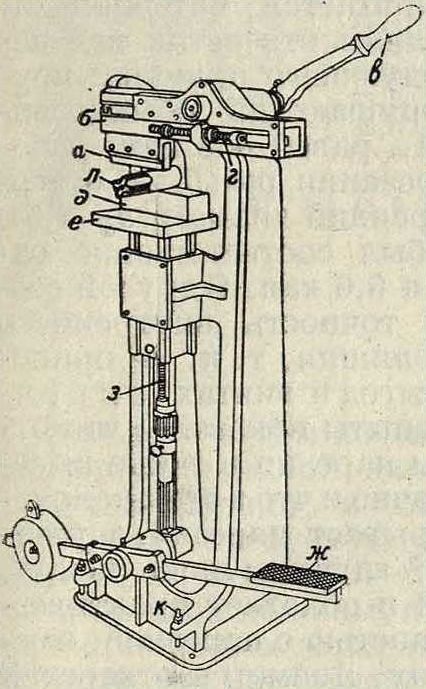

При массовом производстве применяют маркировальную машину, изображенную на фигуре 30; штамп а с вырезанной надписью зажат в ползуне б, перемещаемом при помощи шестерни и зубчатой рейци рукояткой в; длина хода устанавливается винтом г.

Подставка д (стальная плоская плита) прикрепляется к подъемному столу е; подъем производится педалью ж, высота его устанавливается винтовым шпинделем з и ограничивается упоркой к. Маркируемый М. л кладется на подставку д, прижимается к штампу и последний рукояткой в прокатывается по М., отпечатывая на нем требуемую маркировку. фиг- 28-

Закалка М., в виду сложности формы и затруднительности последующей правки

Фигура 29.

их, должна производиться с особой тщательностью. Из печей для нагревания М. пригод-

ны угольные и коксовые муфельные печи, газовые и нефтяные безмуфельные (поверхностное окисление устраняется установкой количества горючего в смеси, обеспечивающего восстановительное пламя) электрьч. печи (удобны, но дороги в эксплуатации), и весьма удобны и экономичны печи со свинцовой или соляной ванной; первая применима лишь для закалки углеродистых сталей, вторая—также и для быстрорежущих. Ванны из хлористого бария и смеси его с КС1 и NaCl мало пригодны для нагревания метчика в виду образования тонкого слоя обезуглеро-женного металла; при последующей шлифовке однако это особого значения не имеет. При нагревании в свинцовой ванне необходимо предварительное покрытие М. слоем, защищающим его от прилипания свинца, так как капФигура зо. ли последнего при закалке затрудняют отвод тепла, вследствие чего соответственные участки М. остаются слабо закаленными и увеличивается опасность перекоса всего М. Темп-pa нагрева должна соответствовать сорту стали и проверяться пирометром (смотрите Термическая обработка стал и). Закалку М. из углеродистой и низколегированной стали производят в воде, имеющей 1° 18—20°, покрытой слоем масла. Опускают М. в охлаждающую жидкость вертикально нарезанным концом вниз, причем погружают лишь последний и двигают М. горизонтальными кругообразными движениями; после того как метчик потемнеет, его кладут в масляную ванну, где он и охлаждается окончательно. Вслед за закй следует отпуск М., к-рый производится в песчаной или масляной бане. Особо длинные М. после закалки отпускают нагр· вая их в масле до температуры 240° и затем выпрямляют под ручным прессом. Квадрат отжигают, погружая его в ванну из расплавленного свинца.

После закалки точные М. подвергают шлифовке по профилю нарезки. Операция эта совершается на специальных шлифовальных станках (смотрите), причем главным. отличием их является аппарат для выверки и поддержания правильного профиля шлифовального круга. Обточка круга, совершается алмазом; механизм, который перемещает этот алмаз, строится: 1) по принципу пантографа (фигура 31), причем державка с алмазом а прикрепляется к короткому плечу пантографа б, длинное плечо которого в скользит по шаблону г, изображающему в соответственно увеличенном (в 20—25 раз) масштабе профиль нарезки; насадка д представляет увеличенную в том же масштабе

форму алмазного острия; 2) обычного типа со сложным движением алмаза по двум прямым и одной круговой линии (фигура 32). Державка с алмазом укреплена в ползуне а, который может перемещаться в стойке г при посредстве рейки и шестеренки, приводимой в движение рукояткой б; этот алмаз служит для обточки боковых поверхностей круга при соответственных положениях стойки г; угол поворота последней ограничен упорами дд, устанавливаемыми на разделенном на градусы круге е (точность установки ± 10), закругление обтачивается при повороте стойки другим алмазом, укрепленным в державке в Практика показала, что закругления у краев наждачного круга для шлифовки верхних гребней нарезки, как это показано на шаблоне фигура 31, плохо держатся и скоро выкрашиваются, поэтому в шлифовальном станке описывае-

Фигура 31.

мой конструкции вершины зубцов шлифуются особым кругом, снабженным желобком. Придание формы и правка этого желобка. производятся при посредстве особого ролика з из твердого сплава, снабженного двумя соответ-. ственно сформированными кольцевыми выступами и укрепленного на прочном шпинделе в особой бабке ою. Обточка производится простым нажатием этого ролика на круг; после того как один выступ ролика потеряет правильную форму, ролик передвигают, обтачивают канавку другим правильным выступом, после чего подводят первый выступ и, приведя ролик в медленное вращение, обтачивают его до получения правильной формы. Обточку наждачного колеса необходимо производить через каждые 20 — 30 вышлифованных метчиков средней величины. Для шлифования метчиков с зубцами, снабженными задней заточкой, бабка, несущая метчик, может несколько придви-

гаться к диску и отходить от него при проходе диска мимо канавки; для ускорения работы угловая скорость вращения метчика

Фигура 32.

в этот момент увеличивается в 15 раз. Подача М., круговая и продольная, совершаются вполне автоматически, так что время обработки М. диам. 16 миллиметров составляет 3 мин. Шлифованные М. могут быть изготовлены с допусками ± 0,01 миллиметров на среднем диам., ±0,02мм на наружном и внутреннем диам., ± 10 угла профиля нарезки и ± 0,005 миллиметров на неточность шага на протяжении 25 миллиметров длины нарезк i М.

По окончании обработки рабочей части М. подвергаются ряду операций для удаления окалины и улучшения их внешнего вида. Для этого; 1) шлифуют шейку на обыкновенных кругло-шлифовальных станках с допусками +0, —0,12 миллиметров для da< 25 миллиметров, +0, —0,18 миллиметров для da=25 -f- 50 миллиметров и +0,—0,23 миллиметров для tfa>5Q лш;· 2) полируют канавки при помощи резинового круга соответствующего профиля, смазываемого для начальной полировки маслом с мелким наждаком,а для тонкой—трепелом или крокусом; ^полируют торцовые поФигура зз. · верхи ости М. на плоско - шлифовальных ручных станках с дисками или лентами из наждачного полотна; 4) очищают вращающимися модными тетками всю грязь, приставшую к М., и наконец смазывают его маслом, погружая М., в него, после чего последнее оставляют стечь или отцентрифуго-вывают избыток его. У М. с нешлифованной нарезкой иногда полируют последнюю, помещая М. между центрами, медленно вращая его и протирая в то же время нарезку вручную смазанным тонким наждачным порошком полировальником соответственного профиля из мягкого железа.

Работа М. Для работы М. необходимо наличие предварительно просверленного отвер стия; диам. последнего сильно влияет на пот^ ребляемую М. для нарезания, мощность и качество полученной резьбы. Для получения правильной, полной нарезки без рваных гребней витков и без излишнего расхода энергии диам. отверстия должен быть несколько меньше, чем внутренний диам. нарезки в виду того, что М., врезаясь в пластичный материал, вытесняет часть металла по ботсам нарезки в виде.грата (фигура 33, направление течения металла изображено стрелками). Насколько сильно перенапрягается материал М. при недостаточном диам. отверстия под нарезку, видно из следующего примера:, крутящий момент, разрушающий обыкновенный /гЛЮЙмовый М., равен ~ 8 килограммм рабочий момент при иарезамм резьбы в отверстии, имевшем внутренний диаметр с!а—1,5 4,. <?„—1.81 и (1а—2,01, был соответственно равен 2,3 кем, 4,2кгм и 6,0 килограммм. С другой стороны значительная точность внутреннего-диаметра нарезки излишня, т. к. не приносит существенных выгод в винтах с к р е п-л е и и я. Америк, опыты показали, что 0,5· нормальной глубины нарезки в гайке высотой da вполне достаточно и что в этих условн-ях болт никогда не срывает нарезки, а рвется сам; нарезка с 0,75 глубины лишь на 20%.

; прочное предыдущей и обладает практически одинаковой прочностью с нарезкой, имеющей. полную глубину. Диаметры отверстий db под нарезку наружного диаметра da приведены в таблице 7.

Указанные в таблице 7 диам. отверстий под нарезку рассчитаны на средневязкий мате-

I ;., , - ·

риал (литая мягкая сталь, бронза); для ; очень вязких, как медь, очень мягкое сва-. рочное железо, диам. м. б. увеличены на 0,1 —0,15 I, для хрупких (чугун, латунь) i немного уменьшены. Также можно немно-, го уменьшить диаметр при ручной нарезке. Однако, как было уже сказано, действи-: тельной выгоды уменьшение диам. не дает.

, При нарезании в машине необходимо следить за тем, чтобы М. не бил, чтобы ось М. н нарезаемого отверстия лежали на одной прямой и чтобы М. пли нарезаемый предмет· имели нек-рую свободу для возможности самоустановки. Подкладка для нарезаемых гаек и державка для М., выполняющие это-требование, изображены на фигуре 34; в состав обеих входит шарнир Гука, дающий им желаемую степень свободы.

Та б’л. 7.—Д и а метры отверстий под нарезку.

| Америк, стандартная | Га. оаап нарез- | Газовая нар“з- | ||||||||||||||

| Битвортовская нарезка | М*трич | нарезка | Нарезка Селлерса | на Витворта | ка Бриггса | |||||||||||

| da | dh | da | db | dn | dh | ^ а | db | da | db | da | db | da | db | da | db | |

| ДМ. | мм | ДМ. | ММ | мм | мм | VU1 | мм | ДМ. | ММ | ДМ. | мм | ДМ. | мм | ДМ. | мм | |

| V» | 1,15 | «/« | 15,0 | 1 | 0,8 | 11 | 9,4 | */i | 5,2 | IV, | 25,0 | V, | 7,9 | V. | 8,3 | |

| Уз» | 1,85 | */. | 16,4 | 1,2 | 1 ,0 | 12 | 10,0 | v» | 6,35 | IV» | 23,6 | V, | 10,7 | V. | 11,5 | |

| V» | 2,6 | ”/ι. | 18,0 | 1,4 | 1,15 | 14 | 11,7 | Чц | 7,9 | IV. | 28,2 | 14,3 | V» | 15,1 | ||

| •/и | 3,2 | Чн | 19,3 | -1 ,-7 | 1,35 | 16 | 13,7 | */!. | 9,1 | IV» | 29,8 | V. | 17,5 | V. | 18,3 | |

| V» | 3,7 | 1 | 22,0 | 2 | 1,6 | 18 | 15,1 | V. | Ю,7 | IV, | 31,0 | V, | 19,8 | 3

/4 1 |

23,8 | |

| */м | 4,5 | IV. | 24,7 | 2,3 | 1,9 | 20 | 17,1 | ·/». | 11,9 | IV, | 34,1 | V. | 23,0 | 30,2 | ||

| V. | 5,0 | IV. | 28,0 | -2,0 | 2,15 | 22 | 19,1 | ч, | 13,5 | IV, · | 36,5 | V, | 27,0 | IV. | 37,3 | |

| Чг. | 6,5 | I8/. | 30,5 | 3 | 2,5 | 24 | 20,5 | IV.·. - | 15,1 | IV. | 39,3 | 1 | 28,6 | г/, | 43,7 | |

| Ч. | 7,9 | о/. | 33,5 | 3,5 | 2,9 | 27 | 23,5 | V. | 16,3 | IV. | 42,5 | IV. | 37,3 | 2 | 55,6 | |

| Чы | 9,2 | 1Ч. | 36,0 | 4 | 3,3 | 30 | 26,0 | IV, | 17,9 | 2 | 45,2 | IV, | 45,2 | 2»/, | 68,3 | |

| V. | 10,5 | 1·/. | 39,0 | 4,5 | 3,7 | 33 | 29,0 | V. | 19,4 | 2V. | 51,6 | I8/. | 49,2 | 3 | 84,1 | |

| ·/» | 12,0 | 1’/. | 41,5 | 5 | 4,2 | 36 | 31,5 | IV» | 21,0 | 2 V. | 57,2 | 2 | 54,8 | 3V. | 96,8 | |

| ч, | 13,5 | 2 | 45,0 | 5,5 | 4,5 | 39 | 34,5 | 1 | 22,2 | 2·/. | 63,5 | 2 V. | 61,1 | 4 | 106,4 | |

| 6 | 5,0 | 42 | 37,0 | W» | 23,8 | 2 V, | 70,6 | 4‘/. | 119,1 | |||||||

| 7 | 6,0 | 45 | 40,0 | 2 ·/, | 77,0 | 5 | 133.3

160.3 | |||||||||

| 8 | 6,7 | 18 | 42,0 | 3 | 83,3 | 6 | ||||||||||

| 9 | 7,7 | 52 | 46,0 | j | з V. 3 V. | 88,9 | ||||||||||

| 10 | 8,4 | 95,2 | ||||||||||||||

Для того чтобы избежать частых поломок М. при машинной нарезке, вследствие их перенапряжения, и дать возможность М. совершать требуемую осевую подачу независимо от правильности подачи шпинделя сверлильной машины, применяют различные фрикционные муфты; наиболее распространенный тип изображен на фигуре 35, А. Приспособление состоит из вставляемого в гнездо шпинделя сверлильного станка, конуса а, соединенного на скользящей шпонке с верхней половиной кулачковой муфты б, и детали в, несущей метчик г и соединенной с нижней половиной той же муфты б; верхняя половина муфты прижимается к нижней пружиной д, натяжение которой ре“ гулируется гайкой е.

М. удерживается в своем гнезде от вращения скользящей шпонкой, а от выпадения—ввернутой в его головку тягой ж, поддерживаемой пружиной з. Когда метчик йабрал нарезку, он продолжает, при вращении двигаться поступательно, независимо от подачи шпинделя,скользя в гнезде детали в; если крутящий момент превышает допустимы и дл я М. данного диаметра, то муфта начинает про- Фиг· з5·

скакивать и М. останавливается. -На фигуре 35, Б показан разрез фрикционной муфты более простой конструкции. Для массового нарезания глухих отверстий применяются реверсивные муфты, которые при неизменном направлении вращения шпинделя сверлильного станка по достижении М. определенной глубины изменяют направление его вращения на обратное и вывертывают его т. о. из отверстия. Одна из конструкций реверсивной муф

Фигура 36.

ты приведена на фигуре 36; верхняя часть представляет- собой фрикционную муфту, регулируемую винтом а таким образом являющийся нижней половиной фрикционной муфты кожух б непрерывно вращается вместе со шпинделем сверлильного станка. Нижняя часть в муфты удерживается от вращения стержнем г, который опирается на станину станка; в муфте свободно ходит шпиндель д а е, имеющий в верхней части выступ ж. В муфте б укреплена зубчатка з с внутренним зацеплением, сцепляющаяся с двумя планетарными шестеренками и, и, сидящими на осях, укрепленных в неподвижной части муфты в; таким обр. шестеренки вращают с увеличенной приблизительно вдвое скоростью зубчатое колесо к, снабженное кулачками и свободно надетое на шпиндель д а. Пока, всю муфту подают вниз, она находит на шпиндель д и, захватывая его выступ ж шпонками л, приводит М. во вращение в рабочем направлении; как только однако упорка м дойдет до поверхности нарезаемого предмета, муфта б должна будет остановиться в своем поступательном движении, а т. к. М. продолжает вращаться и следовательно двигается попрежнему вперед, то он, увлекая за собой со шпинделем д, выведет последний из зацепления с муфтой б, вследствие чего метчик остановится. Если теперь начать поднимать муфту б (вместе со шпинделем сверлильного станка), то выступ ою будет захвачен вращающимся в обратную сторону колесом к, которое и начнет вывинчивать М. из отверстия.

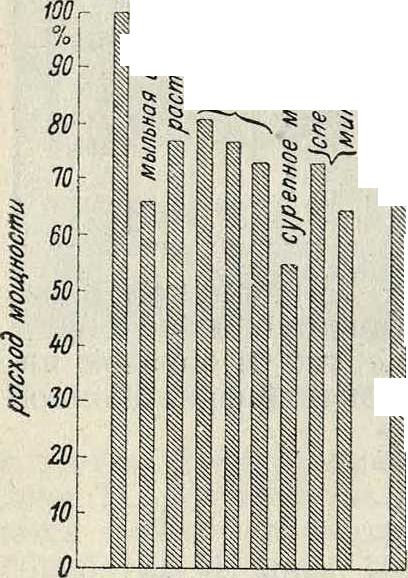

Важным фактором при нарезании резьбы М. является качество охлаждающей жидкости. Произведенные в Германии, Англии и США многочисленные опыты с несомнен-

I

Ч =5

и“ II

^ § Js b cs «1 "i 5l §-

ностью установили, что обычное машинное масло совершенно непригодно для охлаждения М. Сверлильные эмульсии (так называемым «растворимые сверлильные масла») хотя и лучше смазочного масла, но также не дают полного эффекта; наиболее подходящими являются жирные растительные и животные масла (например полученный из свиного сала олео-маргарин, спермацетовое масло, сурепное масло); применение смеси этих масел с обработанными особенным способом минеральными мас-§| лами (так.назыв.«ис-§.* кусственные лярдо-§.g вые масла») дает раз-*§ личные результаты, * в зависимости от ее I состава. Диаграмма i фигура 37 показывает I относительную мощ-1 ность, затраченную ] на нарезание отвер-I стия, в % от мощно-I сти при нарезании I всухую. При этом ] необходимо принять I во внимание, что при ] охлаждении жирны] ми маслами и отчасти эмульсией не только понижается расход мощности, но и увеличивается срок службы М. и улучшается качество нарезки. Для нарезания М. резьбы в различных материалах могут быть рекомендованы следующие охлаждающие жидкости:

Мягкая сталь, железо Эмульсия, сурепное масло, литопон + сурепное масло, олеин

Инструментальн. сталь Сурепное, спермацетовое масла, ворвань, вар.ное свиное, олеин, олеомаргарин

Легированные стали Бензол, скипидар + керосин (5+1), олео-маргарин

Стальное литье, ков- Эмульсия, литопон+суреп-

Фигура 37.

кии чугун Чугун

Латунь, томпак

Бронза

Медь

Никель

Нейзильбер

Цинк

Алюминий

Дуралюмин

Электрон ное масло

Всухую, литопон+сурепное масло, керосин, графит с бычьим м Всухую, при работе на автоматах—сурепное масло Всухую, сурепное масло Всухую, сурепное масло, шерстный жир Эмульсия

Всухую или эмульсия Эмульсия

Всухую, керосин, эмульсия Сурепное масло Всухую или 4%-ный водный раствор фтористого натрия

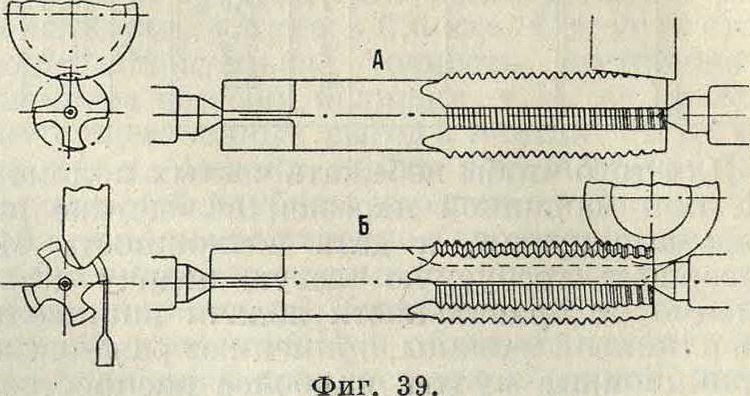

Охлаждающая жидкость должна подаваться в нарезаемое отверстие сильной струей с таким расчетом, чтобы вымывать оттуда стружки. При машинной нарезке М. резьбы могут быть применяемы скорости резания, указанные в таблице 8. М. начинает тупиться обычно в приемном конусе, причем сильнее всего тупится задняя половина последнего, как показано на

Фигура 38.

Таблица 8.—С коростьрезанияпри машинной нарезке.

| Материал | Для М. из ннструм стали в м/мин | Для М. ИЗ быстрорежущей стали в м/мин |

| Чугун, отверстия малого диам (^12 миллиметров). | 6 | 10—12 |

| Чугун, отверстия большого диам (> 12 миллиметров). | 5 | 8—10 |

| Сталь мягкая. | 4—4,5 | 12—15 |

| » инструментальная. | 3 | 6—7,5 |

| » л гиоованная. | — | 4—5 |

| Латунь, алюминий. | 12—15 | 20—25 |

фигура 38 стрелками у А. Поэтому рекомендуемая иногда система точки М. по поверхности груди подобно фасонным фрезерам

безусловно неправильна. Правильный способ точки изображен на фигуре 39, А: шлифовальный круг должен быть сточен на конус соответственного угла; М. ставят на центры бабки, снабженной делительным и затылочным приспособлениями; последнее условие совершенно необходимо, т. к. иначе М. не получит необходимой в конич. части задней заточки. После того как рядом последовательных проходов, при обильной подаче охлаждающей жидкости, будут сняты все следы притупления на заборном конусе, осматривают режущие кромки па последнем и лишь в том случае, если они не совсем остры, слегка затачивают грудь гребенок фасонным наждачным кругом, как показано на фигуре 39, Б.

В заключение упомянем о весьма полезном инструменте для извлечения из отверстий сломавшихся в них М. Инструмент этот (фигура 40) состоит из стержня а диам. равного внутреннему диаметру нарезки, снабженного четырьмя канавками, аналогичными таковым М.; по канавкам ходят четыре (для четырехканавочных М.) фасонных шпОнки б, объединен- Фиг 40ных скользящим по стержню кольцом в; скользящее свободно по стержню кольцо з имеет целью удержать шпонки в канавке. Способ действия инструмента ясен из фигура 40.

Лит.: Г у з е в и ч Д. Г., Метчик, Элементы, форма, конструкция, Л., 1927; его же, Как работать метчиком, Л., 1926; Гуссен Е., Винторезный инструмент, пер. с нем., Л., 1928; Валентине А. Л., Метчики, пер. с англ.,М.—Л, 1930; Семенченко

И., Метчики, М., 1926; Spanabhebende Werkzeuge fiir die Metallbearbeitung u. ihre Hilfseinrichtungen, Schrif-ten d. Arbeitsgemeinschaft Deutscher Betriebsingenieu-re, B.3,brsg. v. J. Reindl, B., 1925; «DIN»-Taschenbii-cher, Werkzeuge, 11., 1928, 6; Technisches Hilfsbuch.hrsg. v.Schuchardt u. Schiitte, 7 Aufl., B.,1928;De Leeuw

A. L., Metall Cutting Tools, N. Y., 1922; Machinery’s Encyclopedia,Ν.Υ.,νοΙ. 1—7, N.Y.,1917—25;Machine-ry’s Handbook, 7 ed., N. Y., 1928; Gottwein K., Kiih-len u. Schmieren b. d. Metallbearbeitung, 2 Auflage,

В Hin, 1928; V a 1 e n t i n e A. L., Design a. Construction of Taps, «Machinery», L., 1927, v. 30, pp. 139, 240, 363, 489, 577, 705; Valentine A. L., Securing Best Results in Tapping, ibid., 1927—28, v. 31, pp. 537; Valentine A. L., Devices for Thread Measurements, ibid., 1927—28, v. 31, pp. 418, 476; V alent in e A. L., Lubricants for Tapping, «Machinery», N. Y., 1927—28, v. 34, 6, p. 418; The Lindner Thread a. Tap Grinding Machine, «Machinery», L., 1928, v. 32, p. 669; Etude sur la genOration des filets к vis, «Machine moderne», P., 1927, v. 21, p. 417; Schleifen v. Schraubengewinden, «Z. d. VDI», 1929,

B. 73, 37, p. 1327; Screw Taps, «Machinery», L., 1928,

v. 32, 843; К u r r e i η M., Die Priifung d. Gewinde-bohrer, «Werkstattstechnik», В., 1925, Η. 17; D i e-rauer G., Uber Konstruktion v. Gewidebohrer, ibid., 1919, H. 20, p. 305; Feigenspan H„ Konstruktion v. Gewindebohrer, ibid., 1920, H. 4, p. 112; Berk, «Praktischer Maschinenkonstrukteur», Lpz., 1921, 25. Л. Павлушков.