> Техника, страница 61 > Механизация горных работ

> Техника, страница 61 > Механизация горных работ

Механизация горных работ

Механизация горных работ, применение машин и механических приспособлений для замены мускульного труда при производстве разного рода работ в горном деле. М. г. р. по сравнению с ручным трудом дает следующие преимущества: 1) возможность увеличения производительности предприятия без дополнительного развития подземных выработок; 2) облегчение условий труда и повышение его производительности;

3) сокращение рабочей силы и в связи с этим уменьшение расходов по ее содержанию;

4) уменьшение стоимости продукции благодаря возможности наиболее полно провести рационализ щию процессов производства. Главные условия рациональной организации горных работ при механизации их следующие: 1) увязка всех производственных процессов т. о., чтобы темп одного из видов работ соответствовал темпу другого связанного с ним вида работ; при отсутствии этого условия, если одни виды работ будут механизированы полностью, а другие связанные с ними процессы работ будут вестись при помощи мускульной силы рабочих, то эффект такой механизации будет значительно понижен, так как машины не м. б. полностью использованы; 2) концентрация подземных работ на возможно меньшем числе участков; 3) все связанные один с другим процессы работ, как зарубка, отбойка, доставка ископаемого, крепление забоя и прочие, должны производиться в одно и то же время, по крайней мере цикл всех работ должен быть уложен в одну смену. При соблюдении этих условий помимо лучшего использования машин достигается: а) сокращение числа пунктов добычи,. что связано с уменьшением длины подготовительных выработок и расходов по их проведению и поддержанию; б) увеличение скорости подвигания очистки забоев, что вле-

. чет за собой понижение давления пород в очистных выработках и в связи с этим понижение расходов по креплению их и уменьшение опасности от обвалов; в) сокращение общего расстояния доставки ископаемого от очистных забоев до ствола шахты и сосредоточение грузов, что позволяет применить мощные транспортные средства (выгодные только при большой их производительности); г) улучшение вентиляции выработок благодаря меньшим потерям воздуха; д) сокращение персонала по надзору за работами. Наиболее рациональной в современных условиях признается такая организация производства, при которой работа ведется непрерывным потоком; при этом достигаются максимальное использование всего оборудования предприятия и наибольшая производительность труда. Однако такая организация работ в горном деле не м. б. осуществлена полностью в виду специфич. условий работы под землей и отсутствия достаточно совершенных машин, которые позволили бы полностью механизировать все виды подземных работ.

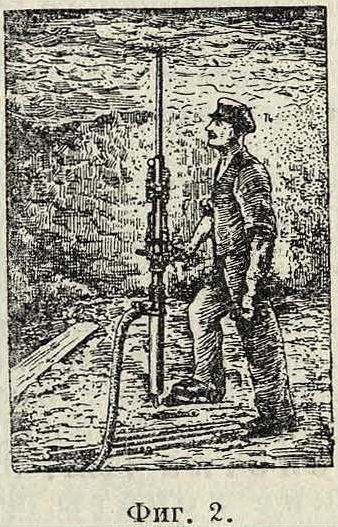

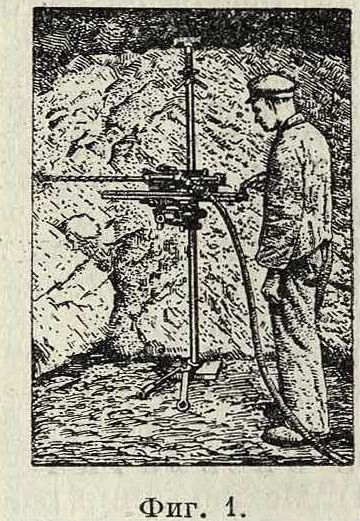

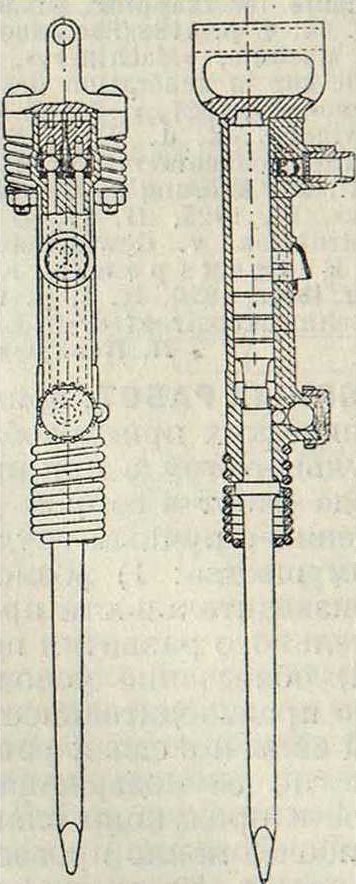

1. Проходка выработок. Работы по проходке выработок сводятся главн. обр. к бурению шпуров, уборке и доставке породы из забоя на поверхность. При бурении шпуров в породах средней и большой крепости наиболее целесообразным является применение пневматических бурильных молотков. Обычно применяются молотки весом от 10 до 25 килограмм. При бурении вертикальных, направленных вниз, шпуров более выгодны тяжелые буровые молотки, т. к. увеличение веса молотка повышает производительность его. При бурении горизонтально расположенных или наклонных шпуров, в случае применения тяжелых буровых молотков (свыше 15—16 килограмм), их приходится устанавливать на подставках (фигура 1), укрепляемых на колонках или кронштейнах, что связано с затратой лишнего времени и увеличением стоимости проходческого оборудования. Поэтому применение тяжелых бурильных молотков при бурении горизонтально расположенных или наклонных шпуров оправдывается лишь при работе по крепким породам или в случае длинных шпуров. При бурении шпуров, направленных вверх, для поддержания бурового молота обычно применяют специальные подставки (фигура 2), которые при помощи сжатого воздуха производят нажим бура на дно скважин и сообщают буровому молотку поступательное движение вверх. Важным вопросом при бурении является удаление буровой пыли из шпура. При вертикальных шпурах, направленных вверх, пыль во время работ удаляется под давлением собственного веса; при горизонтальных и слабо наклонных шпурах удаление пыли достигается путем применения буров с винтовой поверхностью; при вертикаль-

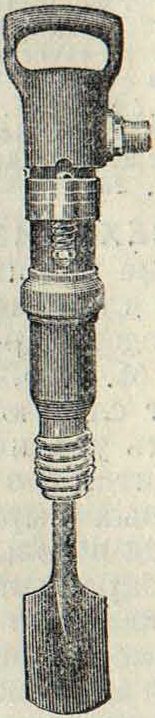

ных, направленных вниз и сильно наклонных шпурах удаление пыли производят или путем продувки шпуров сжатым воздухом (специальный тип бурового молотка — с продувкой) или путем промывки их водой под давлением. Применение последнего способа ограничено наличием водопровода. Неудобство продувки шпуров—появление облаков каменной пыли, вредно действующей (особенно, если она содержит значительный процент кремнекислоты) на дыхательные органы рабочих. Производительность пневма-тич. бурильных молотков колеблется в широких пределах в зависимости от крепости породы, веса бурильного молотка и других условий работы. Для молотков среднего веса (15—16 килограмм), при диаметре горизонтальных шпуров в 32 сантиметров при очень крепких породах (кварцевые порфиры, граниты и тому подобное.) скорость бурения составляет 3—8 см/мин при бурении в крепких породах (песчаники)— 5—12 см/мин. в породах средней кр пости (сланцы, мягкие песчаники)—10—25 см/мин, а в более мягких породах—до 80 см/мин. Скорость бурения вертикальных, вниз направленных шпуров обычно па 10—25% больше, чем горизонтальных. Скорость ме-ханич. бурения почти в 10 раз больше, чем скорость ручного бурения. Расход сжатого воздуха на 1 молоток в среднем ок. 1,6 ма;мнн, что соответствует расходу энергии ок. 7 kWh. В случае бурения в породах незначительной крепости (уголь, соль и тому подобное.) вместо пневма-тич. ударных бурильных молотков часто применяют коловратные перфораторы с ручным, пневматич. или электрич. приводом (электрич. сверла). При проходке выработок по мягким и трещиноватым породам, когда взрытие работы (смотрите) не дают положительных результатов, часто применяются отбойные пневматические молотки (фигура 3) или пневматические лопаты (фигура 4). Механизация работ, при рациональной организации их, в 2—3 раза повышает скорость проходки по сравнению с ручной работой.

2. Очистные работы. Механизация работ в горной промышленности, особенно в каменноугольной, имеет особо важное значение для очистных работ, поэтому применение машин в этих работах достигло наибольшего развития. В зависимости от характера полезного ископаемого и условий его разработки виды механизированной добычи и типы применяемых машин значительно разнятся между собой. При разработке каменноугольных пластов средней и большой крепости наибольшее значение имеет работа по производству вруба и отбойке угля. Для производства вруба обычно пользуются врубовыми машинами (смотрите) легкого и тяжелого типа (весом от 2 до 3 тонн) с электрич. и пневматич. моторами. Применение врубовых машин при разработке других полезных ископаемых ограничивается отдельными случаями. Работы же по отбойке угля имеют много общего с аналогичными работами при добыче полезных ископаемых. При значительной крепости ископаемого наиболее целесообразным способом отбойки нужно считать ные работы, при которых механизация сводится к применению бурильных пневматич. молот ков или коловратных перфораторов (сверл). При средней и малой крепости ископаемого часто для отбойки его применяют пневматич. отбойные молотки и лопаты. Особенное распространение получили пневматич. отбойные молотки в каменноугольной промышленности. Условия, при которых с выгодой м. б. применимы отбойные молотки, следующие: 1) незначительная крепость угля и ясно выраженный кливаж его: 2) значительная мощность пласта; 3) крутое падение пласта; 4) неровная почва пласта и наличие гео

логических нарушений; 5) слабая кровля пласта; 6) наличие в пласте пустой

Фигура 3. Фигура 4.

породы, которая загрязняет уголь при отбойке его чатыми веществами; 7) высокая заработная плата. Отбойные молотки в очистных работах обычно применяются там, где не требуется предварительная зарубка угля или где применение врубовой машины затруднено. По в шкот >рых случаях отбойку угля пневматич. молотками производят после предварительной зарубки пласта врубовой машиной, когда ные работы по тем или иным причинам нецелесообразны (например при значительном выделении метана). Вес отбойных молотков, применяемых в очистных работах, зависит от условий залегания, мощности и характера пласта угля, а также— ог способов ведения очистных работ. В тех случаях когда при работе отбойным молотком егоприходитсядержать вертикально или наклонно вниз (на круто падающих пластах) и при значительной крепости угля применяют молотки тяжелого типа весом 10—13 килограмма. Расход воздуха на такой молоток составляет ок. 1 м“1жип. При полого падающих пластах и сравнительно мягких углях вес молотка берется от 5 до 8,5 килограмм; расход воздуха на такой молоток составляет от0,5до0,8 ма/мин. Производительность отбойного молотка при средней крепости угля обычно равна 8—12 тонны в смену (2—3 тонны на час непрерывной работы). При мягких углях производительность отбойного молотка повышается до 15 тонн в смену. Производительность щика,

работающего пневматич. отбойным молотком, выше производительности его при ручной работе обычно в 2, иногда даже в 4 раза. Преимущества пневматич. отбойных молотков по .сравнению с врубовой машиной следующие: а) удобство в обращении, простота пользования и отсутствие необходи ости иметь специально подготовленный кадр оа-бочих; б) возможность применения при всяких условиях залегания пластов угля и при любых свойствах их, даже при нарушенных окружающих породах; в) незначительные первоначальные затраты; г) больший выход коммерч. сортов угля и меньше загрязнение его породой из прослойков; д) отсутствте необходимости пользоваться чатыми веществами и в связи с этим большая безопасность работ, особенно в опасных по газу и пыли шахтах. Во многих случаях эксплоа-тационные расходы, приходящиеся на 1 тонна добытого угля, при работе отбойными молотками бывают значительно ниже, чем при работе врубовыми машинами с. отбойкой угля чатыми веществами. Однако отбойный молоток не дает по .существу полной механизации работы, так как она при этом связана с применением мускульной силы; притом работа отбойным молотком утомляет рабочего больше, чем при применении обычных ручных инструментов. Кроме отбойных молотков при отбойке угля и других ископаемых применяются пневматич. лопаты, которые употребляются при добыче очень мягких и вязких материалов, и отбой ные гидравлические машины, которые отбивают уголь иод давлением воды, нагнетаемой особым насосом. Однако применение этих машин весьма ограничено.

3. Доставка в очистных забоях. Механизация работ по доставке ископаемого (смотрите Доставка рудничная) из забоя до откаточного штрека в простейшем ее виде осуществляется путем применения механической тяги к вагонеткам, санкам и скреперам. Подача вагонеток в может производиться посредством головного и хвостового канатов, или посредством бесконечного каната, или наконец при помощи электровозов В случае применения головного и хвостового канатов тяговая лебедка ставится у откаточного штрека. Рельсовый путь, прокладываемый в забое, обычно ординарный, как и при откатке бесконечным канатом; в последнем случае порожние вагонетки приходится подавать по верхнему вентиляционному штреку.При доставке санками и скреперами при- ^

меняются тягальные лебедки с головным и хвостовым канатами. Электровозы, которые служат для подачи вагонеток в очистной, обыкновенно бывают аккумуляторные или же троллейного типа; в последнем случае троллейный провод в забое не прокладывается, подача же электрического тока к электровозу производится при помощи кабеля, протягиваемого от штрека; этот кабель наматывается на барабан, который помещают на самом электровозе. Доставка ископаемого в очистном забое при помощи вагонеток может осуществляться с успехом только в том случае, если почва забоя являет· я достаточно ровной и имеет незначительный угол наклоне. При разработке пластовых залежей доставка в вагонетках применима только при достаточной мощности пласта (свыше 1,2 м). Механич. санки и скреперы могут работать и в менее мощных пластах, но они также требуют ровной почвы в забое; особенно это касается скрепера. Недостаток доставки при помощи вагонеток, санок и скреперов заключается в невозможности осуществить беспрерывную выдачу ископаемого из забоя. При большой длине забоя добываемый материал выдается из забоя неравномерно; происходит скопление его в отдельных частях забоя, что влечет за собой задержку работ по выемке ископаемого. Применением конвейеров (смотрите) устраняется этот недостаток. Наиболее распространенным типом конвейера, применяемого в очистных забоях, является качающийся конвейер пропеллерного типа. Такие ко вейеры могут применяться при любой длине забоя (устанавливается несколько секций с самостоятельными приводами, каждая секция длиною 80—120 м). Однакопроизводительноетькачающихся конвейеров является в значительной степени ограниченной, обыкновенно не превышающей 60 т/ч, при горизонтальном же или слабо наклонном положении конвейера производительность его ограничивается 40—50 тонн угля в час. Более мощные качающиеся kohbi йеры в виду их громоздкости не применяются. К недостаткам качающихся конвейеров, в условиях работы их в очистных забоях, нужно отнести также: а) затруднения в пользовании ими при волнистой почве забоя и б) невозможность доставки ими на подъем свыше 5°. При современных системах работ в каменноугольной промышленности длина забоя достигает иногда 30U м, а количество угля, добываемого в смену в таком забое,— 700 тонн и более. Единственными транспортными средствами, способными справиться с такой добычей, являются ленточные и скребковые конвейеры. К недостаткам последних относятся их громоздкость (особенно при большой производительности и длине их) и дороговизна установки и содержания их, дробление угля ори доставке и шум при работе. Длина их обычно ограничивается 60—80 метров Скребковые конвейеры распространены главн. обр. в США. Ленточные конвейеры получили большее рас

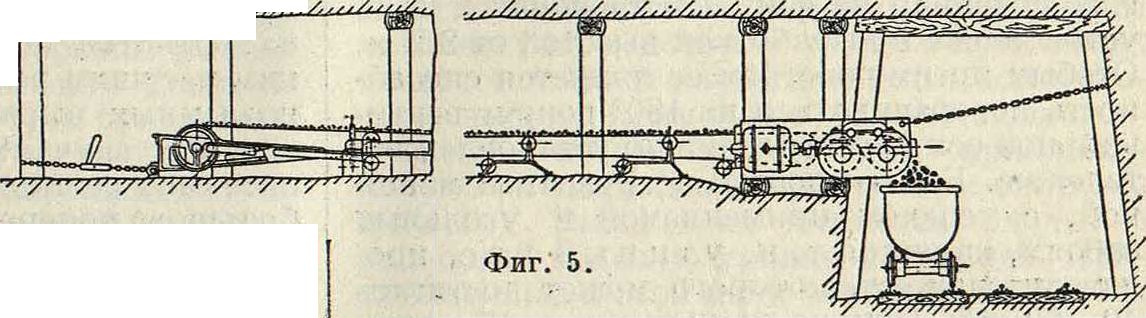

пространение, чем скребковые. Лента обычно резиновая; форма несущей поверхности ленты чаще плоская, реже лотковая. На фигуре 5 изображу на установка ленточного конвейера в забое. Ленточные конвейеры по сравнению с качающимися имеют следующие преимущества: а) применимость при большой производительности забоя (100 т/ч и более), при волнистой почве забоя, при доставке по восстанию под углом свыше 5°; б) меньший расход энергии; в) меньшие расходы по обслуживанию, особенно при значительной длине забоя, когда качающийся конвейер должен иметь несколько приводов, ленточный же конвейер до 300 метров длины может иметь один привод; г) отсутствие шума при работе; д) возможность производить сортировку материала в забое на ходу ленты, если скорость последней незначительна. Отрицательным качеством ленточного конвейера является его высокая стоимость, превосходящая в 5—6 раз стоимость качающегося конвейера. Перестановка ленточного конвейера в забое занимает обычно столько же времени и рабочих рук, сколько и перестановка качающегося конвейера. Стоимость доставки ленточными конвейерами в забоях при производительности 40—60 т/ч и длине конвейера 150—200 метров почти одинакова со стоимостью доставки качающимися конвейерами и составляет обыкновенно 20—40 к. на 1 тугля.

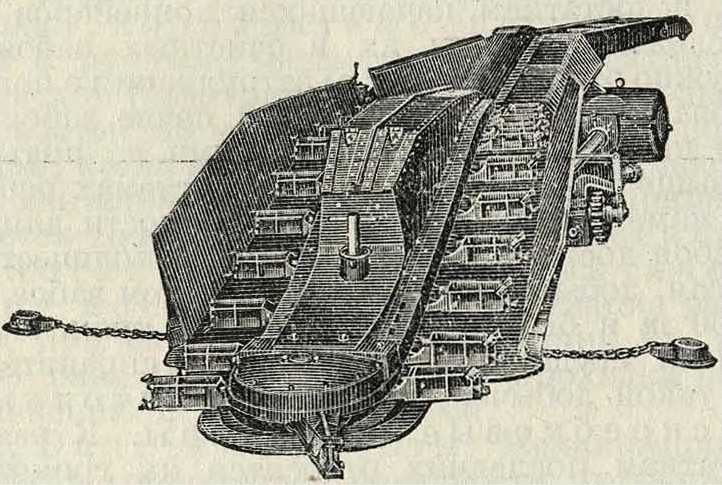

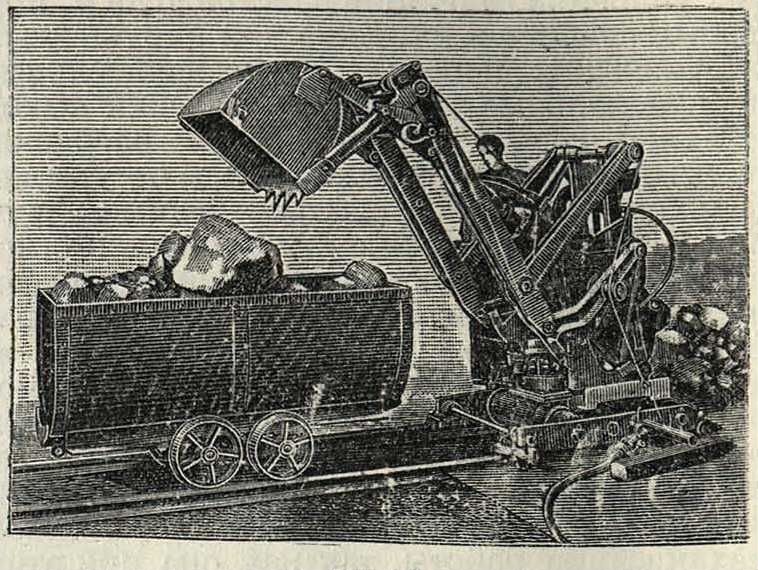

При механизации доставки в забое важное значение приобретает вопрос о погрузке ископаемого на конвейер или в вагонетки. В США имеют значительное применение погрузочные машины со скребками (фигура 6), ленточные конв< йеры передвижного типа в соединении со скребками и тому подобное., а также маленькие ковшевые погрузочные машины экскаваторного типа и прочие Эти машины являются однако сравнительно дорогими, а

Фигура S.

главное громоздкими, что исключает применение их при разработке пластов незначительной мощности, при слабой кровле и тому подобное. Более компактной и удобной для подземных работ является грузочная машина, изображенная на фигуре 7. Эта машина м. б. установлена в выработках высотой от 2,2 метров Особым преимуществом ее является способность поворачиваться на 180° вокруг вертикальной оси при неподвижно установленной тележке. Более простой погрузочной машиной, с успехом применяемой в угольных забоях, является т. н. утиный но с производительность которого может достигать 40—60 т/ч. Однако применение этой машины оправдывается только в том случае, если имеет незначительную длину (до 10 л); обычно он применяется при камерно-столбовой системе выемок и при системе работ заходками. В тех случаях, когда материал, доставляемый из забоя, приходится разгружать на почве выработки, для погрузки его в вагонетку или конвейер (служащие для доставки по штрекам) с успехом применяются погрузочные машины в виде передвижного ленточного конв·, йера, устанавливаемого на платформе, передвигаемой по рельсовым путям. При доставке материала по штрекам конвейерами особенно удобна телескопическая погрузочная машина («гусиная шря»), которая позволяет грузить

Фигура 7.

материал на конвейер при значительном удалении последнего от забоя; при этом нет необходимости наращивать конвейер через короткие промежутки времени.

4. Доставка по штре к а м и квершлагам. Механизация работ при доставке материала по штрекам, квершлагам и тому подобное. в случае применения вагонеток осуществляется при помощи канатной или цепной тяги или при помощи локомотивов; электровозов, воздуховозов или бензиновозов. Канатная откатка является наиболее простой и требует меньших первоначальных затрат. При небольших расстояниях доставки и при небольшой добыче с успехом может применяться откатка концевым канатом или откатка головным и хвостовым канатами. При значительных расстояниях доставки и при большой производительности применяется откатка бесконечным канатом или цепью. Главным недостатком откатки при помощи канатов и цепей в условиях рудника являются; а) ограниченная производительность такого рода откатки; б) затруднения в работе при меняющемся уклоне выработок и при искривлении их; в) потребность в значительном парке вагонеток; г) затруднения в пользовании вагонетками большого тоннажа (свыше 1,5 тонн) при маневрах их. Откатка по подвесной дороге (с жестким несущим рельсом) может применяться в подземных выработках только в исключительных случаях, при очень больших расстояниях доставки и при наличии выработок большого поперечного сечения. При откатке на значительное расстояние (свыше 1 км), особенно при большой производительности рудника, с выгодой м. б. применены локомотивы. Электровозы, особенно контактовые, имеют преимущественное распространение, т. к. стоимость откатки ими на 1 ткм обычно ниже по сравнению с другими типами рудничных локомотивов. При производительности откатки 100 т/ч и выше стоимость подземной откатки троллейными электрово зами обычно составляет 12—15 к. на 1 ткм. Главным недостатком троллейного электровоза является невозможность откатки им при значительных уклонах выработок (свыше 4°). Далее, такие электровозы не могут применяться в выработках, где имеется присутствие рудничного газа, так как искры, образующиеся в контакте с проводом, могут воспламенить газ. Наличие голого провода с высоким напряжением электрического тока также представляет опасность. Совершенно безопасными в этом отношении являются аккумуляторные электровозы. Они с успехом могут применяться при откатке на сравнительно небольшие расстояния в качестве сборных локомотивов для подачи вагонеток в и тому подобное. Однако первоначальные затраты и стоимость откатки при применении аккумуляторных электровозов значительно выше, чем при троллейных электровозах (примерно в два раза). Что касается бензиновозов и воздуховозов, то применение их для подземной откатки может оправдываться только при отсутствии электроэнергии или при специфических условиях работы в руднике. При применении локомотивов предельная производительность откатки зависит от грузоподъемности вагонеток. Если расстояния откатки незначительны, то при большой производительности шахты во многих случаях вместо вагонной доставки по штрекам, уклонам, квершлагам и тому подобное. с успехом могут применяться конвейеры—качающиеся, ленточные, гусеничные и скребковые. При большой производительности (свыше 100 т[ч) или при уклонах, не допускающих применения электровоза, наиболее пригодными являются ленточные конвейеры. При ограниченной ширине выработок ленточные конвейеры могут дать такую производительность, какая немыслима при доставке другими способами. Так например, производительность конвейера с лентой шириной 1,2 л» может достигать 1 500 т/ч. Стоимость доставки ленточными конвейерами зависит прежде всего от их производительности. При расстоянии доставки от 200 метров и выше при производительности ленточного конвейера 100 т,ч стоимость доставки им составляет 30—45 к., а при производительности 300 т!ч—около 20 к. на 1 ткм. Особые выгоды по сравйению с вагонной доставкой при небольших расстояниях доставки дает применение ленточных конвейеров в тех случаях, когда приходится доставлять значительные массы материала с нескольких горизонтов по гезенкам на один квершлаг (штрек, штольню). В обычных условиях доставки по штрекам, бремсбергам и тому подобное. применение ленточных конвейеров дает следующие преимущества по сравнению с вагонной доставкой: 1) сокращается рабочая сила по обслуживанию транспортных средств; 2) уменьшается количество промежуточных выработок, сокращаются расходы по прохождению выработок и их поддержанию (выработки могут иметь меньшие размеры); 3) уменьшается число несчастных случаев. К недостаткам ленточных конвейеров нужно отнести: 1) высокую стоимость их; 2) невозможность доставлять по ним людей; 3) затруднения при доставке по ним громоздких предметов; 4) необходимость иметь прямолинейные выработки по крайней мере на длину, соответствующую длине одного агрегата конвейера; 5) быструю порчу ленты в случае, если транспортируемый материал подается в кусках большого абсолютного и удельного веса с острыми гранями. Применение скребковых и гусеничных (со стальной лентой) конвейеров для подземной доставки по штрекам значительно ограничено благодаря более высокой стоимости их, громоздкости и более высоким эксплуатон-ным расходам по их содержанию по сравнению с ленточными конвейерами. Применение их обычно оправдывается в тех случаях, когда доставка ленточными конвейерами бывает затруднена.

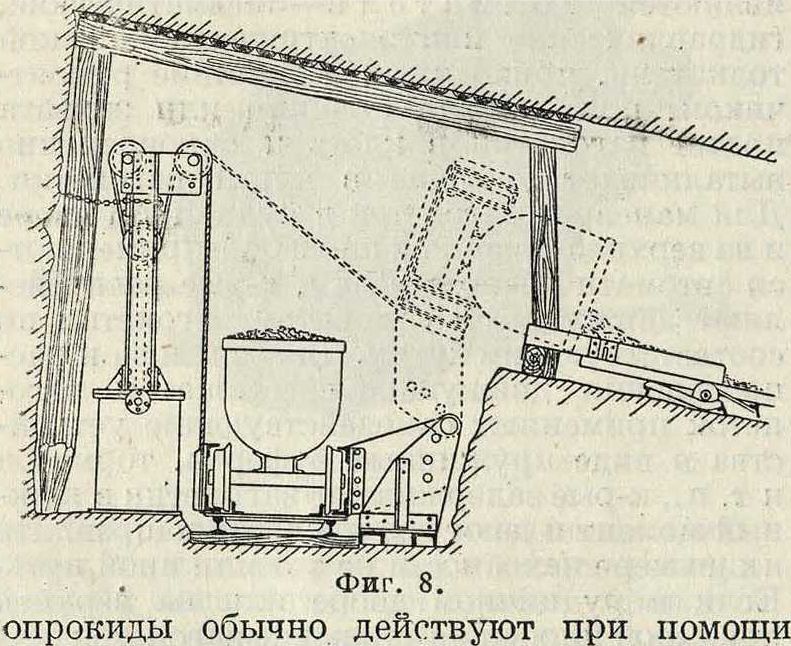

5. М. г. р. на рудничном дворе и погрузочных пунктах. В случае применения клетьевого подъема эти операции сводятся к погрузке вагонеток в клеть, выгрузке их из клети и операции по маневрам вагонеток в рудничном дворе. Главные требования, предъявляемые к механизмам и приспособлениям, обслуживающим эти операции, заключаются в следующем: 1) наименьшая продолжительность операции, обеспечивающая максимальную производительность подъема и сокращение простоя вагонеток; 2) по возможности полная автоматизация всех операций с минимальным числом занятых при этом людей; 3) наибольшая простота механизмов и безопасность их. Простейшими механизмами, служащими для автоматич. подачи вагонеток в клеть, являются толкател и—пневматические, гидравлические или электрические. Такой толкатель, приводимый в действие рукоят-чиком, при помощи стержня или захвата подает вагонетки в клеть и одновременно выталкивает стоящие в клети вагонетки. Для маневров вагонеток в рудничном дворе и на верхней приемной площадке применяются автоматические стрелки, которые распределяют движущиеся самокатом вагонетки по соответствующим путям. Для станова и распределения движущихся самокатом вагонеток применяют самодействующие устройства в виде пружинных буферов, тормозов и тому подобное., которые задержирцют вагонетки в нужный момент и дают возможность направлять их по мере надобности на тот или иной путь. Если в рудничном дворе или на верхней приёмной площадке движение вагонеток осуществляется самокатом, то приходится применять компенсаторы высоты, которые подают вагонетку на некотором участке пути вверх по восстанию. В качестве такого компенсатора высоты применяют обычно подвагонную цепь, по своему устройству приближающуюся к самокатке(смотрите Конвейеры скребковые). Такая цепь движется посредине рельсовой колеи на уровне последней. Прикрепленные к этой цепи захваты упираются в скат вагонетки и заставляют ее двигаться вместе с цепью. Такие подвагонные цепи применяются иногда для передвижения вагонеток и по горизонтальным путям в рудничном дворе и на верхней приемной площадке, а также для передачи вагонеток по наклонным путям с одного горизонта на другой, если рудничный двор и приемная площадка имеют два горизонта (при многоэтажных клетях). В тех случаях, когда площадь рудничного двора или приемной площадки ограничена, передача вагонеток с одного горизонта на другой производится иногда при помощи специальных лифтов— пневматических, гидравлических или электрических. Такие лифты могут работать со-верш.дшо автоматически без участия людей, причем подача в гонеток и выдача последних из клетей производится при помощи автоматически действующих толкателей. К числу операций с вагонетками в шахте и на приемной площадке, требующих применения механизмов, нужно отнести также работу по разгрузке вагонеток над бункерами. Для этих целей служат или круговые вращающиеся опрокиды или приспособления, при помощи которых вагонетка опрокидывав гея на бок. Последние являются более простыми по своей конструкции, и их легче переносить с одного места на другое, но производительность их меньше, чем круговых опрокидов. Такие боковые опрокиды устанавливаются обыкновенно в подземных выработках в тех случаях, когда местонахождение бункера меняется или когда размеры выработок и их расположение затрудняют установку громоздких круговых опрокидов. Π Неимущественное применение боковые опрокиды имеют в случаях, когда материал приходится перегружать на конвейер, расположенный. выше уровня рельсов; при этом вагонетка в момент опрокида приподнимается вверх, как показано на фигуре 8. Боковые

сжатого воздуха. При погрузке материала из бункера на конвейер или в вагонетки применяются механич. питатели различной конструкции и автоматически действующие дозаторы. При погрузке материала с конвейера или из бункера в вагонетку применяются механич. встряхиватели, действующ ie при помощи сжатого воздуха или электрич. тока и служащие для уплотнения нагружаемого в вагонетки материала. Такие встряхиватели представляют собой платформу, расположенную на уровне рельсового пути и снабженную толкателем, который сообщает платформе и помещенной на ней вагонетке колебательные движения вверх и вниз.

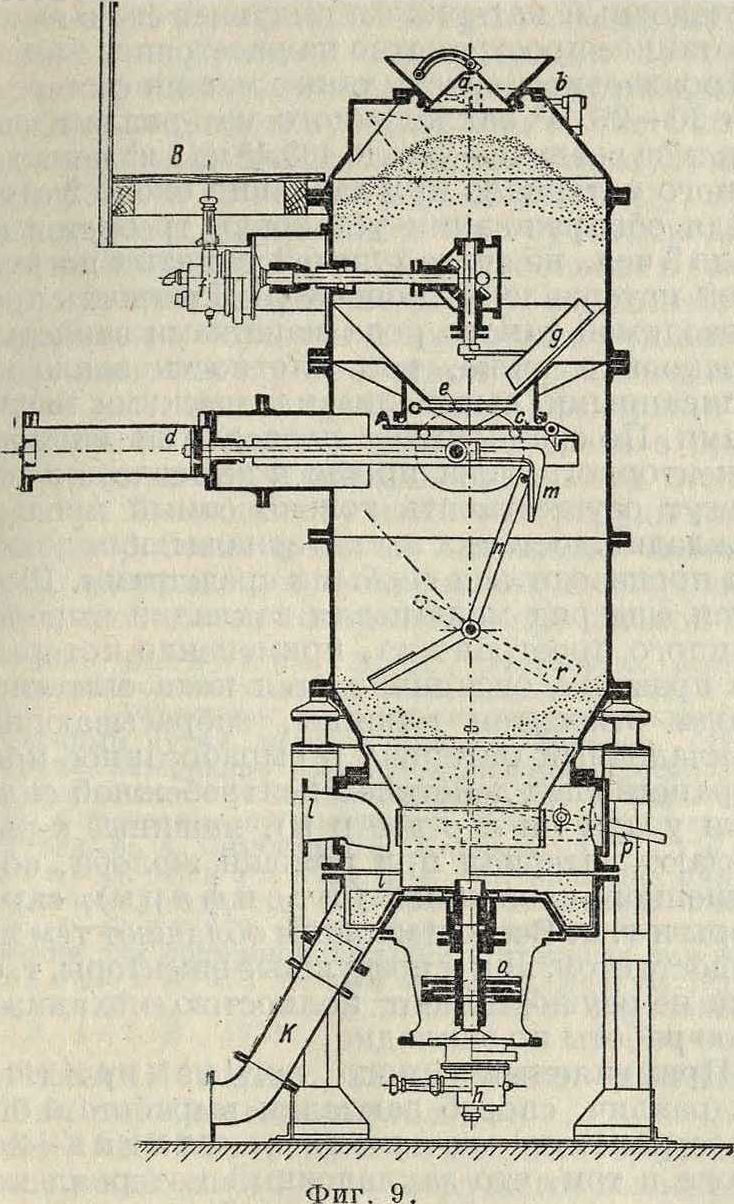

6. Закладка выработанного пространства. Закладка выработанно го пространства в рудниках в условиях механизации главнейших видов подземных работ должна удовлетворять следующим основным условиям. 1) Закладка должен быть достаточно плотной, чтобы она допускала лишь минимальную осадку кровли очистных выработок. 2) Работы по закладке должны вестись так, чтобы они не задерживали добычи и допускали возможность максимальной концентрации очистных работ с быстрым подвиганием забоя. В этом отношении наиболее подходящим способом закладки является такой, при.к-ром доставка закладочного материала в выработанное пространство и самый процесс закладки происходят независимо от работ но добыче и доставке ископаемого; при этом количество подаваемого закладочного материала и скорость процесса закладки должны соответствовать темпу очисти, работ. 3) Работы по закладке до. 1жны быть по возможности полностью механизированы, с минимальным числом занятых при этом людей. Из применяемых на практике современных способов закладки указанным условиям наиболее удовлетворяет ппевматиу. закладка. Этот способ состоит в том, что закладочный материал подается в трубопровод и увлекается движущимся по трубе с большой скоростью воздухом. Чтобы частицы материала могли двигаться по трубопроводу с минимальным сопротивлением, необходимо сообщить им такую скорость, при которой они располагались бы ближе к оси трубопровода и не касались стенок последнего. Такая скорость «парящего полета» частиц закладочного материала при размерах их от 30 до 50жж в поперечнике и при уд. весе материала 2—2,5 должна составить в среднем ок. 45 м/ск, а для камней размером 80 миллиметров в поперечнике—ок. 00 м/ск. С увеличением удельного и абсолютного веса частиц материала скорость их должна возрастить. Скорость воздуха в трубопроводедолжен быть несколько больше скорости парящего полета частиц материала. Сжатый воздух подается в ί ру-бопровод от компрессора, производительность которого и давление воздуха в к-ром рассчитываются в зависимости от количества и характера транспортируемого по трубопроводу материала и сопротивления трубопровода. Обычно на 100 метров трубопровода считают потерю давления в нем от сопротивлений в размере от 0,1 до 0,5 atm. Количество воздуха, поступающего в трубопровод, берется от 100 до 300 ж3 на 1 ж3 закладочного материала. Нормальная длина трубопровода—обычно 400—500 ж; в отдельных случаях она достигает 800 и Доже 1 000 м; при этом производительность установки обычно снижается против нормальной на 10—20%. Диаметр трубопровода берется от 15 до 30 см. Производительность установки обычно бывает в пределах от 25 до 75 ж3 закладочного материала в час. Трубы употребляются железные или стальные, реже—чугунные. Особенно сильному износу подвергаются части трубопровода в коленах. Поэтому последние устраивают сборными с внутренними, вкладышами из твердой стали; эти вкладыши можно менять по.мере их износа. Загрузка материала в трубопровод производится при помощи специальных закладочных машин типа, изображенного на фигуре 9. Такая машина состоит из двух камер, между ,к-рыми помещается скользящая задвижка с,

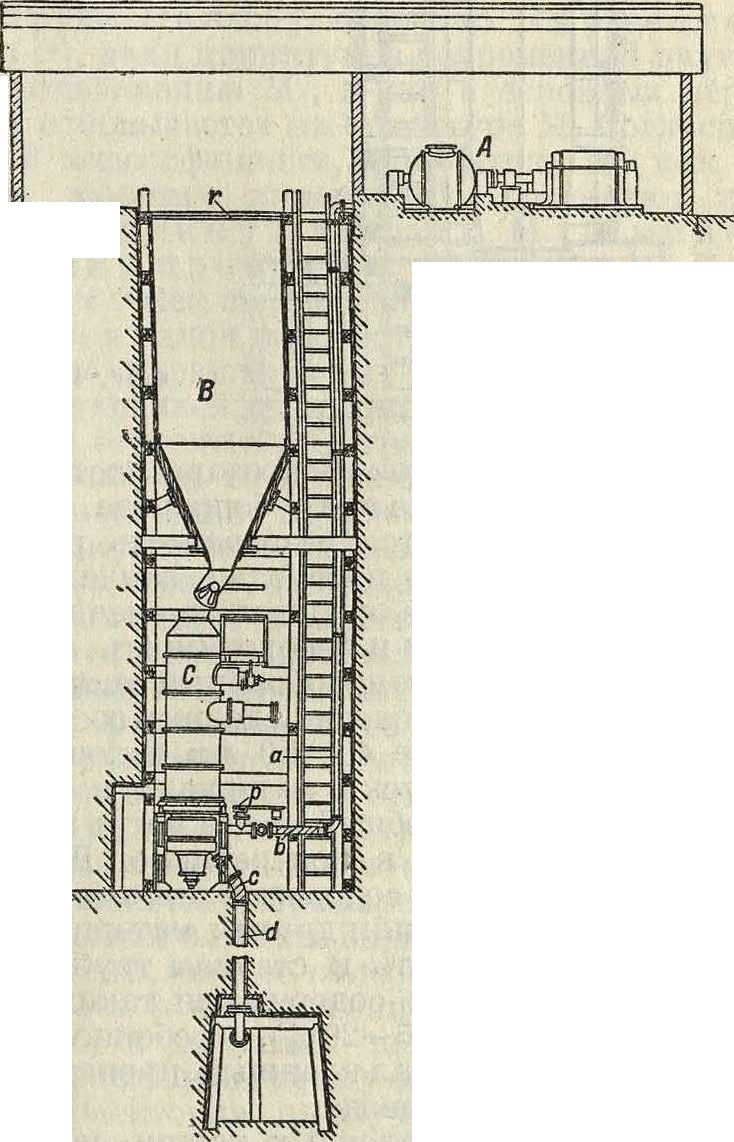

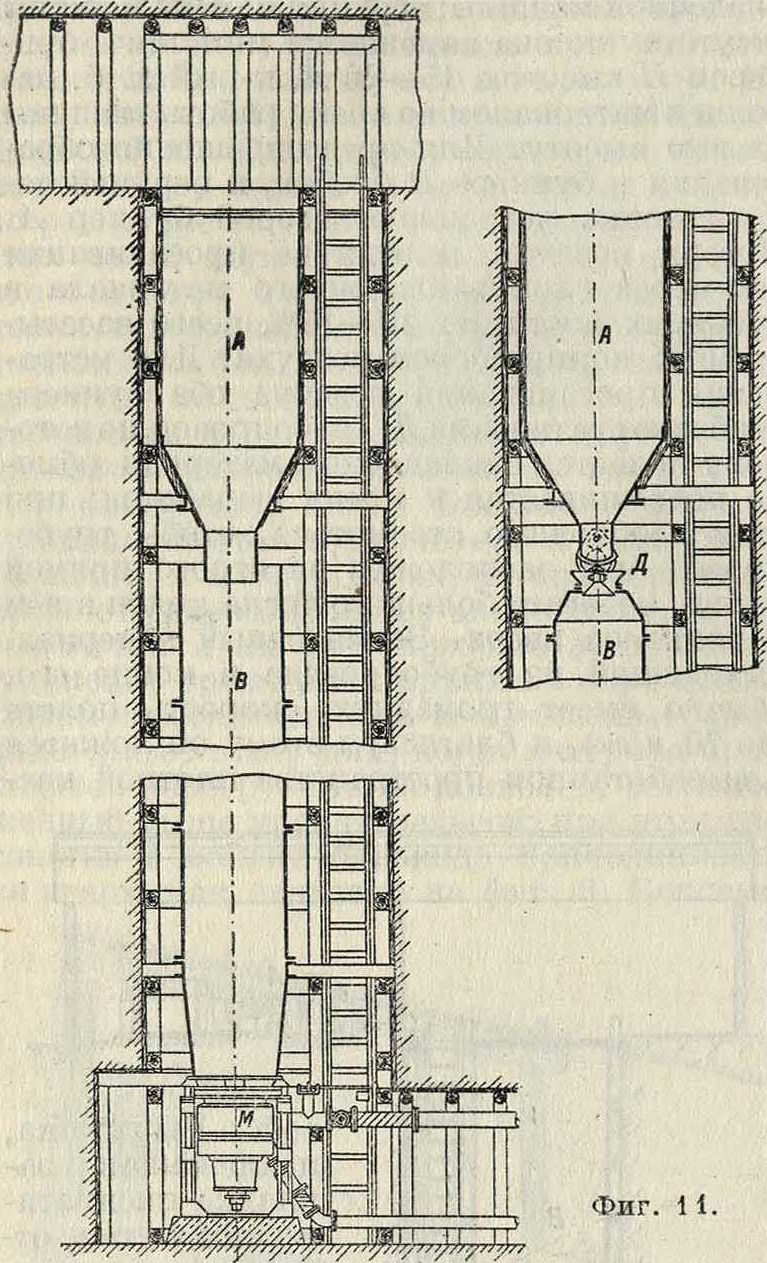

приводимая в действие поршнем d; в верхнюю камеру загружается закладочный материал при открытой загрузочной воронке,закрываемой конич. клапаном а при помощи действующего сжатым воздухом приспособления Ь; на это время нижняя камера отделяется от верхней при помощи особого клапана е и задвижки с так. обр., чтобы сжатый воздух не мог проникнуть в верхнюю камеру. Скребок д, приводимый в движение пневматич. мотором f, обеспечивает равномерную подачу закладочного материала и предотвращает образование пробки над клапаном. Такое же назначение имеет и скребок п, передвигаемый посредством поршня d и крюка т и возвращаемый впервоначальноеположение противовесом г. После загрузки верхней камеры при закрытой загрузочной воронке материал пропускается в нижнюю камеру и здесь попадает на вращающийся диск г, снабженный перегородками. При вращении этого диска мотором h материал подается равномерно в трубопровод к, к которому присоединен воздухопровод I от компрессора. Валы диска г и мотора h соединяются фрикционной муфтой о; рычаг р служит для передвижения муфты, регулирующей поступление материала в подающий механизм. Машина управляется с мостика В. Корпус машины имеет ок. 1,2 метров в поперечнике, а по высоте от 4,8 до 7,8 метров в зависимости от производительности машины. Схема установки закладочной машины на поверхности показана на фигура 10. Здесь А—компрессор; а—труба для подвода сжатого воздуха; Ь—гибкий металлический рукав; р—предохранительный клапан; с—резиновый патрубок; d—трубопровод; В—бункер для закладочного материала; С—закладочная машина; г—решетка, через к-рую проходит закладочный материал. Другой тип установки (под землей) показан на фигуре 11. Здесь М—нижняя камера закладочной машины; верхняя камера машины отсутствует; она заменяется металлич. бункером В высотою 15—20 м, к-рый должен быть наполнен материалом во время работы машины на всю высоту. Для предотвращения образования в бункере В пробок, в верхней части гезенка устраивают второй бункер А. Потеря воздуха вследствие просачивания его через слой закладочного материала в бункерах достигает 10—15% всего засасываемого компрессором воздуха. Для устранения просачивания воздуха оба бункера снабжают затворами Д. Трубопровод, по которому подается закладочный материал, обычно подвешивается к крепи выработок; при этом необходимо стремиться, чтобы трубопровод был расположен на строго прямой линии, избегать большого числа колен в нем и подъемов вверх. Закладочный материал, выходящий из трубопровода в конце его, обычно имеет громадную скорость полета (до 70 м/ск), и благодаря этому он ложится в выработанном пространстве плотной мас

Фигура 10.

сой. Выработка, подлежащая закладке пневматическим путем, отделяется проволочной сеткой или щитами, которые после окончания закладки м. б. сняты. Компрессоры, которые обслужи вают установки для пневматич. закладки, устанавливаются на поверхности (при незначительной глубине шахты) или же под землей. В последнем случае выгоднее бывает брать турбокомпрессоры, как более компактные и удобные для перестановки с одного места на другое. Расход энергии при пневматической закладке составляет обычно ок. 6 kWh на 1 JH3 заложенного пространства. Для обслуживания 1 установки требуется обычно 4—6 чел. Общие расходы по пнев матической закладке составляют, по данным практики в Германии, от 1,0 до 1,8 мар. на 1 м3 заложенного пространства, не считая стоимости закладочного материала и доставки его до бункера при закладочной машине. Пневматич. закладка, удовлетворяющая указанным выше основным требованиям, предъявляемым к механизированной закладке, имеет еще преимущество в том, что вентиляция

подземных выработок, благодаря поступлению добавоч. воздуха из трубопровода, улучшается и повышается безопасность работ. Главные недостатки пневматич. закладки— высокая стоимость оборудования, значительный расход энергии и необходимость пользоваться специально подобранным закладочным материалом. Последний должен состоять из кусков не свыше 40—50 миллиметров в поперечнике. Отдельные куски материала в количестве до 10—20% общей массы могут иметь размеры до 80 миллиметров в поперечнике. Далее, материал не должен содержать значительного процента глины или других материалов, способных прилипать к стенкам трубопровода. При большом содержании таких материалов (свыше 15—20%), особенно если закладочный материал влажный, происходит закупорка трубопровода.

Другой тип закладочных машин, нашедших применение на практике,—п нев-матическая закладочная машина эжекторного типа. Эта машина состоит из присоединенной к качающемуся конвейеру трубы, в которую подается закладочный материал. Внутри трубы находится сопло, через которое поступает сжатый воздух, подводимый к машине по воздухопроводу. Выходящая из сопла струя сжатого воздуха увлекает с собой закладочный материал и выдувает его в выработанное пространство на расстояние до 4 л. Производительность таких машин составляет 20—25 м3 закладочного материала в час:, расход воздуха—около 400.it3 на 1 м3 закладочного материала при давлении около 2 atm. Для обслуживания установки требуется от-2 до 3 чел., не считая людей, занятых погрузкой материала на конвейер. Плотность производимой такого рода машинами закладки несколько ниже, чем плотность закладки описанными выше пневматическими машинами. По сравнению с последними машины эжекторного типа проще и дешевле, но они могут осуществлять только самый процесс закладки, доставка же материала к ним должна производиться особыми средствами. Имеется еще ряд машин для закладки выработанного пространства, применение которых на практике ограничивается пока опытами. Сюда относятся машины, забрасывающие закладочный материал в выработанное пространство под действием центробежной силы илц удара (ш л одер ы), машины, которые подают материал при помощи жолоба, соединенного с тележкой (штопферы), скреперы и т. и. Все эти машины обладают тем же недостатком, как и воздушные эжекторы, то есть они не осуществляют полностью механизацию работы по закладке.

Применяемый много лет на практике гидравлич. способ закладки выработанного· пространства—м окрая закладк а—состоит в том, что закладочный материал подается с поверхности по трубопроводу под действием потока воды в трубе. На 1 м3 материала берут обычно от 1 до 2,5 м3 воды. Смешивание материала с водой производится на поверхности у воронки трубопровода;, последний прокладывается по шахте и далее по квершлагам и штрекам до забоя. Скорость-движения материала в трубопроводе и расстояние, на которое м. б. подан закладочный материал по горизонтальным выработкам, зависят от длины вертикальной части трубопровода. Обычно максимальное расстояние подачи закладочного материала по горизонтали считают равным 8-кратной длине вертикальной части трубопровода. Средняя скорость движения материала в трубопроводе обычно составляет3—3,5.и/ск; диам. трубопровода—150 миллиметров; трубы—чугунные или железные. Подл ежащее мокрой закладке выработанное пространство отделяется от остальных выработок перемычками. Вода удаляется из закладываемого пространства через фильтрующие устройства в перемычке. Материалом для мокрой закладки могут служить: песок, щебеньизкрепкихнеразмокаемыхпород, топочные шлаки и тому подобное. Содержание глины в закладочном материале обычно берется не свыше 10—20%. При мокрой закладке, как и пневматической, процесс доставки закладочного материала до забоя осуществляется независимо от работы по доставке ископаемого. Плотность мокрой закладки выше, чем при ручной закладке, но ниже пневматической. Производительность мокрой закладки при одном трубопроводе диам. 200 миллиметров может достигать 100 т/ч. Стоимость закладки, по данным рудников Германии, колеблется от 0,4 до 2 мар. на 1 м3 закладки. По сравнению спневматич. закладкой мокрая закладка обладает следующими недостатками: 1) она может применяться только при значительной глубине разработки, когда можно получить достаточный напор воды трубопровода; 2) необходимость откачивать из шахты воду, подаваемую с поверхности по трубопроводу, при наличии затруднений в водоотливе в связи с загрязнением воды; 3) загрязнение выработок и большая влажность в руднике; 4) осложнения с устройством перемычек, которые должен быть очень прочными; 5) задержки в подвигании очистных забоев в связи с тем, что приходится выжидать окончания стока воды из закладки; 6) наличие затруднений при разработке пластов длинными забоями; 7) затруднения в операциях по загрузке трубопровода на поверхности при низкой ί°.

Лит.: Ш е в я к о в Л. Д., Разработка место рождений полезных ископаемых, Харьков, 1928; Б а-?к е н Г., Рудничная доставка по горизонтальным и наклонным путям, перевод с нем., Харьков, 1929; Сборник материалов по рационализации каменноуг. промышленности за границей, вып. 1 и 2, Харьков, 1929; Справочник по каменноуг. делу, составленный под ред. А. А. Скачинского, Харьков, 1929; Горбачев К. И. иГармаш А. И., Закладка выработанного пространства на рудниках Германии, «ГЖ», 1929, 8—9; и х ж е, Ленточные транспортеры в применении для подземной доставки в рудниках, там же; Сидоров А. Н., Мокрая закладка, Москва, 1929; Н e i s e F. u. Н е г b s t F., Lehrbuch d. Bergbaukun-de, В. 1—2, В., 1923. А. Гармаш.