> Техника, страница 61 > Миканит

> Техника, страница 61 > Миканит

Миканит

Миканит, слоистый электроизоляционный материал, получаемый из весьма тонких листков слюды склейкою их посредством различных связующих веществ и последующей прессовкой; по своему значению в электромашино-, трансформаторо- и аштарато-строении миканит должен считаться одним из самых важных материалов соответственных областей промышленности, несущим исключительно ответственную службу.

Историк о- экономические предпсь сылки. Как известно, слюда представляет изоляционный материал, с которым не может сравниться никакой другой,- это исключительное значение слюды принадлежит ей в виду ее очень большой электрич. крепости, высокого электросопротивления, ничтожного угла диэлектрик. потерь, сравнительно малой зависимости этих характеристик от 1°, в виду теплостойкости слюды, негигроскопичности, упругости и расщепляемости на тончайшие листки. Несмотря на все перечисленные исключительные преимущества слюды, применение ее оказалось весьма ограниченным невозможностью получать кристаллы с достаточно большой поверхностью и высокой ценой этого материала, возрастающей несравненно быстрее, чем площадь поверхности. Быстрый рост потребности в слюде и возрастание требований на величину площади повели к необходимости прибегнуть к искусственному увеличению этой последней. Первоначальные попытки делались по двум направлениям: либо путем склейки крупных кусков слюды либо путем раскатки теста из мелких слюдяных частиц и цементирующего вещества. Однако технически наиболее целесообразным оказался путь средний, а именно склейка пластинок среднего размера, каковая и дает собственно М. Начало производства М. относится к 1893 г., когда Mica Insulator Со. в США стало эксплоатировать патент американца Менселля (Munsell); в том же году был получен подобный патент в Германии. В настоящее время М. (иногда под другими названиями, например а м б е р и т, м е-г о м и т, меготальк и т. д.) производится многими фирмами, но в Америке самый термин М. считается -фирменным названием, и потому соответственные изделия выпускаются под различными описательными названиями, в состав которых большей частью входит слово слюда. ·

Классификация. М. может классифицироваться: по роду примененной слюды (М. муск.овитовые, флогопитовые, аномито-вые и в некоторых случаях биотитовые); по природе цементирующего вещества (М. шеллаковые, бакелитовые, глипталевые, силикатные, борнокислосвинцовые и т. д.); по степени теплостойкости (обычные, теплостойкие, жаростойкие, жароупорные); по электрической крепости; по углу диэлектрич. потерь; по твердости (твердые, средней твердости, мягкие); по способу применения (жесткие,неправильно называемые твердыми, хотя как раз они часто делаются из флогопита и относятся к мягким, формовочные и гибкие); по содержанию связующего вещества; по роду материалов, сочетаемых со склеенной слюдой (просто слюдяные, бумажно-слюдяные, картонно - слюдяные, полотняно - слюдяные, шелково-слюдяные); по геометрической форме (листы, трубки круглого сечения, трубки квадратного сечения, конусы, фасонные изделия, лента и т. д.); по служебной функции (коллекторный, прокладочный, фасонный, для изоляции ребристых изоляторов, для нагревательных приборов, для изоляции обмоток и т. д.). Сводная классификация видов М. и основные ориентировочные сведения о каждом из них даны в таблице 1.

С в о и с т в а М. При существовании М. весьма различных марок обобщить технич. свойства его невозможно, и потому следует говорить об отдельных видах. Практически наиболее важно поведение М. при нагреве, тем более что с повышением <°, вследствие размягчения и происходящих отсюда деформаций, изменяются также и электрич. свойства М. Теплостойкость М. находится в обратном отношении с содержанием органич. цементирующего вещества, и потому в убывающем порядке теплостойкости располагаются М.: жаростойкий (предельная темп-ра 600°), мегомит с содержанием органич. вещества 1 %, жесткий коллекторный с содержанием этих веществ до 2%, коллекторный с содержанием их от 10 до 25%,формовочный (предельн. темп-ра 100—110°), миканитовые

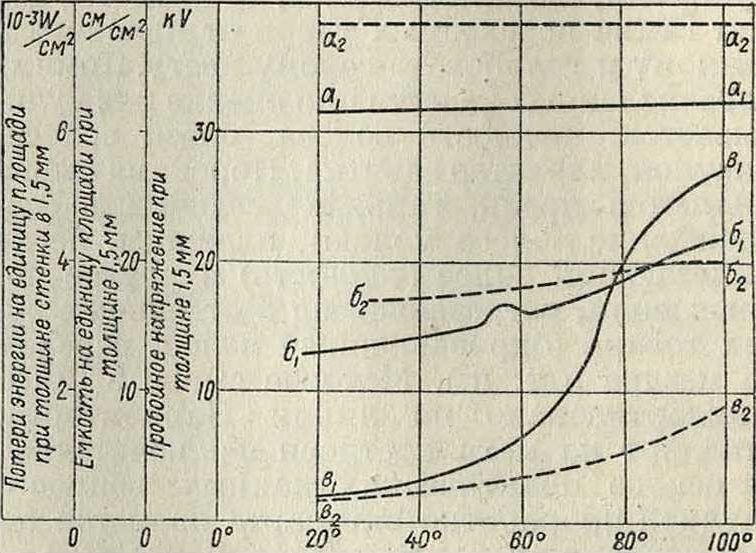

Фигура ‘ 1.

трубки. С другой сторопы, теплостойкость зависит от рода связующего вещества; например глипталь (смотрите) в этом отношении выше шеллака. Как показывают опыты, трубки, нагруженные ртутью и не имеющие внешней поддержки, значительно деформируются уже при 70°, если склеены лаком на шеллаковом основании, и—при 100°, если склейка глипталевая. Эти цементирующие вещества ведут и к другим последствиям. На фигуре 1 показаны результаты сравнительного испытания трубок (толщина стенок 1,5 миллиметров) при склейке их шеллаком (сплошные линии, индекс Ϊ) и глипталем (пунктир, индекс 2). Линии а характеризуют пробойное напряжение, линии б—электрич. емкость на единицу площади, а линии в—удельные диэлектрич. потери при градиенте 25 кУ/см, причем все эти величины даны как функции ί°. Как видно из представленных кривых, элек-

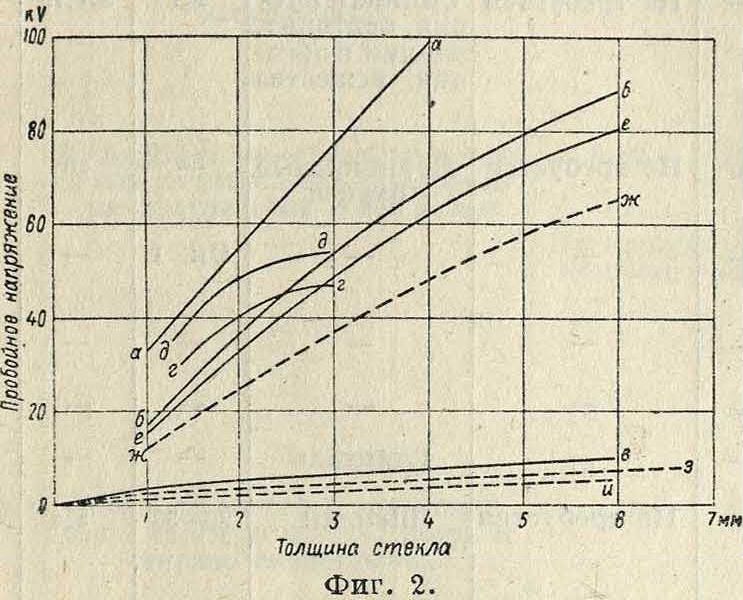

трическ^я крепость М. мало зависит от ί°, но электрич. крепость глипталевого М. выше, чем шеллакового. Сравнительные данные электрич. крепости для разных толщин стенки миканитовых трубок представлены кривыми на фигуре 2 (г—шеллаковый М., д—глпп-талевый М.; испытание под маслом); во всех случаях электрич. крепость глипталевого М. на 15—20% превосходит таковую же шеллакового. Диэлектрич. коэф-т шеллакового

М. несколько меньше, чем глипталевого, но соответственная кривая (б) обнаруживает более крутой подъем, чем у глипталевого миканита, а с 85° и перегоняет последнюю. Диэлектрич. потери в глипталевом М. показывают спокойный подъем с ростом 1°, тогда как у шеллакового М. после 05° они начинают стремительно возрастать. Наконец следует отметить, что зависимость диэлектрич. потерь от градиента у глипталевого и шеллакового М. тоже различается не к выгоде последнего: у глипталевого М. кривая потерь подымается с градиентом плавно, тогда как у шеллакового, начиная от градиента примерно 4 kV/мм, подымается круто; при этом механич. нагруженность и более высокая 1° ведут к более крутому подъему кривой. Как выяснено О. Бронном и П. Поповым (ХЭЗ), при повышении градиента поля tg 5 (δ угол диэлектрич. потерь) в трубках из М. и в коллекторных пластинах до значения градиента 4 kV/мм почти не изменяется, но затем начинает быстро расти; повышение ί° от комнатной до 80° делает ход соответственных кривых гораздо более крутым, но при градиенте, превосходящем 10 kV/мм, кривые, относящиеся к коллекторному М., снова переходят к пологости. Длительное действие поля, соответствующего этому насыщению угла диэлектрич. потерь, с т а р и т М.; постарение выражается в появлении критич. подъема кривой тангенса при меньших градиентах, причем по мере процесса постарения этот критич. подъем появляется при-все меньших градиентах, а предельное значение tg<5 становится больше; так наир., через 12 ч. действия поля устойчивое значение tg δ наступает уже при 2,5 kV/мм.

Зависимость электрич. крепости М. от толщины стенки представлена для М. различных видов на фигуре 2; круглые трубки: из чистой слюды при 80° (а), из М. при 80° (б), из коричневого М. при комнатной /° (в) идут в порядке убывающей электрич. крепости;

из представленных данных видно, как значительно падает эта характеристика при повышенном содержании цементирующего вещества. На той же фигура 2 представлены сравнительные данные относительно круглых трубок из других, отличных от М., слоистых материалов: пертинакса при комнатной Г (е), того же материала при 80° (о/с), специальной карты при комнатной 1° (з) и нормальной карты при комнатной <° (».). Повьпиение ί° даже до 100° действует вообще незначительно на электричег-кую крепость М., причем продукты, не содержащие волокнистых материалов, слегка снижают свою электрич. крепость, а продукты, в которых слюда находится в сочетании с волокнистыми материалами, даже повышают ее. Действие масла при комнатной 1° можно в общем считать выгодным вопреки тому, что происходит с чистой слюдой, но при нагреве электрич. крепость оказывается зато несколько сниженной против таковой лее при испытании в воздухе. Данные по действию 1° и масла на М. сопоставлены в таблице 2.

Таблица 2 .—3 ависимоеть электрической крепости слюдяных материалов от нагрева (по данным В. С. Фляита).

Среднее пробивное на j прнжгние, приведенное к Т )ЛЩИНе 1,5В ММ (Vi· ДМ.)

| Материал | В

воз духе | В

масле | среднее и.» всех немыт. | |||

| 30° | ι00° | 30° | 100° | 30° | 100” | |

| Твердый миканит. | 33,8 | 36,0 | 29,5 | 36,0 31,7 | ||

| Гибкий ». | 44,1 | 40,6 | 48,0 | 39,9 | 46,1 40,3 | |

| Микафолий. | 27,5 | 30,7 | 33,8 | 28,8 | 30,6)29,7 | |

| Слюдяное полотно. | 19,1 | 21,4 | 20,2 | 18,7 | 19,6 | 20,1 |

| Лакиропашюе слюдяное | ||||||

| ПОЛОТНО .. | 31,5 | 34,7 | 35,2 | 35,0 | 33,4 | 34,9 |

| Слюдяной шелк. | 24,4 | 26,5 | 31,6 | 25.2 | 28.0 | 25,9 |

| Гибкая слюдяная бумага | 23.0 | 28,8 | 30,5 | 27,0 | 26,8 27,9 | |

| Твердая » » | 33,0 | 31,5 | 40,3 | 35,8 | .36,6 33,6 | |

| Японская » ь | 24,9 | 29,9 | 39,8 | 30,5 | 2,3 | 30,1 |

| Среднее. | 29,3 | 31,0 | 35,0 | 30,0 | 32,3 | 30,5 |

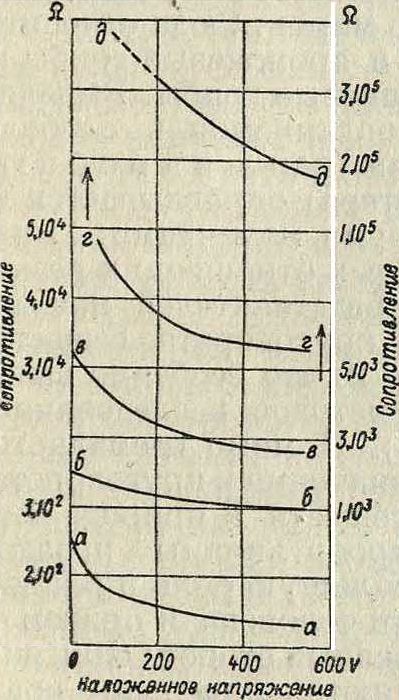

Электросопротивление М. сильно зависит от подробностей производственного процесса, повышаясь по мере выдержки материала и горячей его просушки. Кроме того электросопротивление М.в каждом состоянии материала падает вместе с ростом градиента наложенного поля, стремясь подойти к некоторому асимптотич. значению. На фигуре 3 представлены, по данным Эвершеда, графы указываемой зависимости. Кривая а относится к исходному состоянию М., кривая б—к М., лежавшему на воздухе в течение 5 суток, кривая в—к М., лежавшему на воздухе 90 суток, кривая г—к М., покрытому лаком, .и наконец кривая д—к М., просушенному в течение 4 ч. в шкафу при 150° и затем выдержанному 24 ч. на воздух··.

Технические условия. Большое разнообразие миканитовой продукции и условий ее применения не позволяет дать общие технич. условия на все виды М. Но и на отдельные виды М. технич. условия до настоящего времени разработаны недостаточно, и в этом отношении м. б. указаны лишь нек-рые отдельные требования. Так, в отно-

Таблица l.—Классификация М. и ориентировоч

| >>

« |

п р | о и 3 | водствен | н ы е дан | и ы е | |||||

| Другие ходовые | Слюда | Цементирующее вещество | ||||||||

| р4

о |

РОД М. | Вид М. | Содержание в % | Вспомогатель- |

Содержаи. в % органических веществ | |||||

| о | названия | Род слюды | ПО | по | ный материал | Род его | ||||

| объёму | массе | по объёму | ПО

массе | |||||||

| 1 | Неформующийся жесткий | Тепло^

стой кий |

Жаростой кий,

Heizmika-nit, Ambe-rite non frals0 |

Мусковит,

предпочти тельнее флогопит |

Не требуется | Силикат натрия, бентонит, каолин и орга-нич. вещества | ^1 | ^1,75 | ||

| 2 | ь | Мика лекс | — | Мусковит в порошке | 60 | Не требуется | Борнокислый свинец | 40 | ||

| 3 | Мегомит | - | - | - | - | — | - | Ок. 1 | — | |

| 4 | » | Турбо-

мпка |

- | Флогопит | - | - | - | - | - | - |

| 5 | » | Мего-

тальк |

— | — | - | — | — | — | ||

| 6 | Супра миканит | — | Глипталь | |||||||

| 7 | ь | Белый коллек торный,

твердый |

Коммутаторный, Hard Mi-can ite | Муск. К№ 5 и 6

(англ.ст.№ 5 и 51/,) |

70—80 | 95 | Не требуется | Шеллак | 20—30 | г$4 |

| 8 | ь | Белый коллек торный,

мягкий |

Коммутаторный, Hard Mi-canite | Флот. №№ 5 и 6 (по англ. ст. № 5 и 51/,) | 70—80 | 95 | Не требуется | Шеллак | ||

| 9 | Горяче-

форму емый (формо вочный) |

Корич невый жесткий | Коричневый твердый, Stan z-braun, Hartbraim | Мусковит № 4 и δ | 90—85 | ~ | Не требуется | Шеллак | 10—20 | |

| 10 | » | Корич невый формо вочный | Коричневый полутвердый, Formika-nit, Braun-mikan it for mbar, Moulding Mikanite | Мусковит № 4 и 5 | 90—75 | Не требуется | Шеллак | 20—35 | ||

| 11 | ь | Микафо лий | Mica folium, M ica-folio | Мусковит № 5 | До 30% ОТ всей изолирующей обвертки | Лакированная бумага, иногда картон | Шеллаковый лак | 1,5—2,4 | ||

| 12 | Слюдя ные трубки | Миканито-вые гильзы | Мусковит № 5 и 6 | Ок.72 | Шеллак или глипталь | ОК. 28 | ||||

| 13 | Холод-

но-фор- муемый |

Гибкий | Flexibel-

mikanit, Micanite flexible |

Мусковит № 4 и 5 | - | Шелковая папиросная или японская бумага | Смесь из смол и камедесмол с маСл., вкл. касторовое | 15—20, ДО 30, у

ТОНКИХ 12 | ||

| 14· | *> | Слюдя ной

шелк |

Glimmer-seide, Mica-Silk | Мусковит № 4 | — | — | Японская

шелковая ткань |

Специальный лак | — | 4—6 |

| 15 | Слюдя ное полотно | (Одно- и двухстор.) Mikanit-Leinen, Mica Cambric | Мусковит № 4 | 30 | Кембрия | Специальный лак со значит, содержанием шеллака | ||||

| 16 | ь | Слюдян. японск. бумага | Heizglim-

mer |

Япон. бум., иногда шелк, папирос, бум. | Специальный лак | 3—5 | ||||

| 17 | Слюдя ной картон | Mifearta-

folio, Pressboard a. Mica |

Мусковит | Тонкий прессшпан | Шеллаковый лак | |||||

| 18 | )> | Слюдян. летероид | — | — | — | — | Летероид | — | — | — |

| 19 | » | Слюдян. бумага | Миканит. бумага | — | — | — | Бумага крафт или канатная | — | — | — |

| 20 | » | Слюдян. лента | — | Мусковит № 4 | — | Кембрик, шелковая ткань и др. | — | — | — | |

70—80

70—80

Применяемое давл., пг/см2

ные данные для различных видов его.

| Ф | и з и ч е с | кие свойства | |||||

| Уд. вес | Механический характер | Гигроскопичность (поглощение паров воды) за 24 ч. в % | Отношение к нагреву | 5«

а л Еч И ^ О Е? If «к |

Электрическая крепость при 20°, к У!мм (из расчета) | Электросопро-

тивлекпе, 2-C1K | |

| 1- | Жесток, не деформируется при нагревании | — | Предельная ί° 450—500° | 5—7 | Непробиваемость при 440V | т | |

| i- | Тверд; Брин. 40—50; склероск. 40; прочн. на разр. 1 200—2 000кг/см“, на сжатие 1 200—3 900 килограмм/см2 | 0,02

Негигрос копичен |

Предельная ί° свыше 400°

Более теплостоек, чем обычный коллекторный М. |

5—7 | 24—15

40 |

Объемы. 8-ю8 | |

| — | - | — | - | - | - | 4- | |

| — | — | — | - | — | 40 | - | |

| у- | - | - | - | , — | — | ||

| 2,0—2,4 | Вовсе не гнется и сохраняет свою плоскую форму; тверд и трудно снашивается | 0,13 | Сохран. жесткость до 100“ | 4,5—5

4 |

32—36 | Объемное

1,7-1012 Поверхн.о-Ю1· | |

| 2,0—2,4 | То же; мягок и сравнительно легйо снашивается | 0,13 | Сохран. жесткость до 100° | 4,5—5 | 28—34 | Объемное 1,7- Ю‘2

Поверхн. 5-1013 | |

| ОК. 2,5

1 | В холодном состоянии жесток и не гнется; при нагреве пластин до 1(5—115° изгибается (радиус кривизны не менее 25—30 миллиметров) | 32—36 | |||||

| ОК. 2,5 | Хорошо формуется при 105— 115° и дает острые ребра | Не терпит нагрева, значительно размягчаясь уже при 80°

• ! |

32—36 | ||||

| - | -. _ | - | Размягчается при нагреве до 80° | - | - | - | |

| 2 | При обыкновенной ί° жесткий, по при 80° начинает деформироваться; глипталевый деформируется ок. 100°

Легко изгибается в холодном состоянии |

1,26 | Размягчение при 70°, но при поддержке продоля{а-ет нести свою функцию при более высокой ί°

Не допускает нагрева; для электронагреват. приборов не применим |

- | 24 | - | |

| - | То же | - | - | - | - | - | |

| - | То же | - | — | 15 И ДО 28 | |||

| - | Очень гибкая, будучи намотана, держится на предмете | - | Допускает извести, нагрев | - | - | - | |

| — | Весьма гибок | 14 | |||||

| - | Плотно прилегает к изолированным предметам, на которые наматывается То же | - | - | - | 20 | - | |

Т а 0 л. 1К л а с с и ф и к а ц п я М. и ориентир, данные. (Продолжение.)

| Эксплоатационные дан | п ы е | Размеры изделий | ||||

| №

по пор. | Назначение

‘ i |

Обрабатываемость | Специальные | Толщина | §

η еЗ |

=ξ

о я |

| при применении | требования | в миллиметров | 3

А В |

cS

К а п | ||

| 1 | Изоляция в электронагре- | Шлифовка не реко- | Возможная тонина, | 0,3—0,4; редко | 50—55 | 105 |

| 2 | вательных приборах Радиоаппаратура, электро- | мендуется во избежание появления слабых мест

Хорошая обрабаты- |

сохранение электрических свойств до 60о°, отсутствие неприятного запаха при выгорании лака | 0,5; допуск 0,) миллиметров

3—12 миллиметров |

31 | 41 |

| 3 | нагревательные приборы, перегородки и т. д. | ваемость различными способами | ||||

| 4 | Специально для турбоге- | __ | _ | — | — | — |

| 5 | нераторов | _ | — | — | — | — |

| 6 | — | — | — | ·— | — | |

| 7 | Прокладки между ламел- | Фрезер., шлиф., по- | Точность толщины | 0,25-1,5. иногда 2 (более толст, в наст. вр. не применяются)

То же |

55 | 105 |

| 8 | лями коллекторов с подрезанными сегментами

То же, но при неподрезан- |

лируется; при этом спим, ю—12%, а при недост. точн. первой, калибр, до 25,% _

То же |

до 0,020 миллиметров; 8B0H-кость при ударе

То же |

То же | То же | |

| 9 | ных сегментах Подкладочные шайбы, | Шлифуется, форму- | Особых требований | 0,4—0,5; | 55—135 | 50—200 |

| 10 | трубки

Коллекторы, кольца, труб- |

СТСЯ При 105—115° под давлением

Шлифуется |

точности в отношении размеров не предъявляется; звонкость при ударе

Звонкость при ударе |

иногда 0,6 0,25—0,4 | 55—135 | 50—200 |

| 11 | ки малого радиуса и др. фасонные изделия с крутыми искривлениями

Произвол, изоляц трубок |

0,25—0,4 | 10 | 5 000— | ||

| 12 | путем навертывания мика-ф лия на стержни при нагреве; изоляция катушек шаблонной обмотки. | 10 000 (рулоны) | ||||

| 13 | Облицовка проходов, спе- | _ | { | 0,15—0,6 | 100 | 100 |

| 14 | циальные οδι ертки, изоляция обмоток электромашин и трансформаторов сверхвысокого напряжения

Изоляция обмоток и магни- |

0,008—0,10 | ||||

| 15 | топроводы электромашин, особенно турбогенераторов

! Примеряется как и слюдя- |

_ i | 0,3—0,4 | 50—100 | 100 | |

| 16 | ной шелк в тех случаях, когда в изоляции не требуется особенно большого процента слюды

Изоляция ребристых предм.; |

|||||

| 17 | изол. обмоток больших маш., требующ. болып. проц. слюды | , _ | ||||

| 18 | — | — | — | — | — | |

| 19 | Изоляция ребристых пред- | _ | — | 0,15—0,6 | 100 | 100 |

| 20 | метов | - | - | - | - | - |

шении М., применяемого в устройствах с 1° не выше 100°, герм, нормы (VDE) нормируют главн. образ, электрич. крепость и содержание склеивающего вещества, согласно табл. 3. Кроме того подлежит испытанию

Таблица 3. — Нормы Союза германских электротехников (VDE) па М. разных в и д о в.

| Нормируемое свойство | Кол лектор ный | Гибкий

М. | Формовочный м. | |

| М. | твер дый | полу тверд. | ||

| Электрич. крепость в kV/JUJW: *

При прдеиочн. испытании <£. |

7 | в | 9 | 9 |

| При типовом испытании <. | 12 | 10 | 15 | 15 |

| Содерж. склеивающего вещества в % | 4 | 30 | 20—10 | 35—20 |

* При испытании на пробой в течение 1 метров. теплостойкость коллекторного М., а именно, не выдавливается ли при 160° склеивающее вещество под давлением 200 килограмм/см“. В отношении коллекторного М. весьма важно условие точнойкалибровки толщины. В некоторых технич щких условиях особо отмечаются требования на обрабатываемость фрезерами, сверлами и штампами, достаточная степень истираемости, близкая к истираемости меди, водонепроницаемость, звонкость при ударе и т. д. Следует отметить, что производство М. еще не настолько установилось, чтобы можно было с уверенностью предъявлять к М. требования, соответствующие результатам отдельных испытаний, и потому в технических условиях обыкновенно наблюдается значительное снижение норм.

Сырье. Исходное сырье—слюда—идет на М. почти исключительно в двух минера-логич. разностях: как мусковит и как флогопит, соответственно назначению М. Качество М. существенно зависит от правильной сортировки, очистки и щипки слюды. Размеры, применяемые согласно англ, стандарту в ми-канитовом производстве, характеризуются толщиною около 20 μ и номерами 4, 5 и 6 (№ 5Va индийского стандарта), то есть площадями примерно 19 — 39 см2 (3 — 53/4 дм.2), 10 — 28 см“ (I1/*— 27/s дм.2) и свыше 8,8 см2 (ls/s дм.2) соответственно. При таком выборе сорта слюды М., несмотря на добавочную стоимость довольно дорогого связующего вещества и кропотливой работы, оказывается все-таки дешевле, чем слюда сколько-нибудь крупных размеров, даже включительно до № 3, то есть с площадью 65—96 сж2 (10—143/4дм.2). Есть попытки пустить на М. слюду бо- I

лее мелкую (№ 7), но с технич. стороны целесообразность такого приема не доказана, а со стороны экономической значительное увеличение работы по щипке и склейке подобной мелкой слюды может повести к добавочным расходам, перевешивающим выгоды от удешевления материала. Согласно английскому стандарту, на производство другого вида М,—микафолия, идут листки слюды с толщиной листков от 12 до 37 μ. Выбор между мусковитом и флогопитом определяется в зависимости от требований к М.: бблыпие мягкость и жаростойкость удовлетворяются флогопитом, тогда как большая электрич. крепость и меньший угол диэлектрич. потерь—мусковитом. Но кроме этих основных соображений необходимо иметь в виду, что как электрич., так и механпч. свойства слюды находятся в существенной зависимости от рода среды, с которой слюда соприкасается, т. ч. для каждого рода слюды и для М. каждого назначения должны быть подбираемы соответственные связующие вещества. Кроме того качество М. весьма сильно зависит от различных тонких условий производства, наир, от степени освобождения слюды от тончайшей влажной пленки, от действия воздуха на связующее вещество при процессе работы и следовательно от замены воздуха инертным газом и т. д. В качестве связующих веществ на М., от которых не требуется жаростойкости, идут растворы различных камедесмол (смотрите) и смол как естественных, так и искусственных, в надлежащих растворителях, в смеси с нек-рыми маслами, причем, когда требуется особенная гибкость, то масла добавляются также и несохнущие, например касторовое. Наиболее употребителен в качестве смолы для М. был шеллак, применялись также альдегиднофенольные синте-тич. смолы (смотрите), но М., склеенный ими, оказался слишком хрупким. Последнее время получил успех в качестве склейки для М. глииталь, имеющий во многих отношениях большие преимущества даже перед шеллаком; тем не менее пользование этим последним остается весьма значительным, отчасти м. б. из-за недостаточного умения вводить глипталь в сочетания с разными другими веществами. Наконец для жаростойких М. применяются различные неорганич. цементирующие вещества и смеси, состав которых держится фирмами в секрете. В нек-рых случаях применяются сочетания с силикатом натрия и уксуснокислым свинцом, каолином, бентонитом и т. д., борнокислый свинец (смотрите Микалекс) и т. д. Пользование цементирующими веществами в миканитовом деле требует большой опытности.

Основания производства. Для примера опишем производство листового М. Производство его вручную состоит в том, что расщепленные ли-•сточки слюды укладываются в один слой на плоской поверхности, прикрытой невпитывающей влагу бумагой, в перекрытку, так чтобы они легли в виде чешуи; затем они покрываются (например опрыскиванием или припудриванием) склеивающим веществом, чаще всего специальными лаками или смоляными сплавами и покрываются вторым слоем слюдяных листков; процесс повторяется до тех пор, покуда не будет нарощена достаточная толщина, после чего склеенная слюда (если склеивающий состав был жидкий) подвергается просушке на сетках в течение нескольких часов, в соответствии с родом склеивающего лака. По просушке пластины покрываются с обеих сторон листами прессшпана или ткани и подвергаются горя-

Фигура 3.

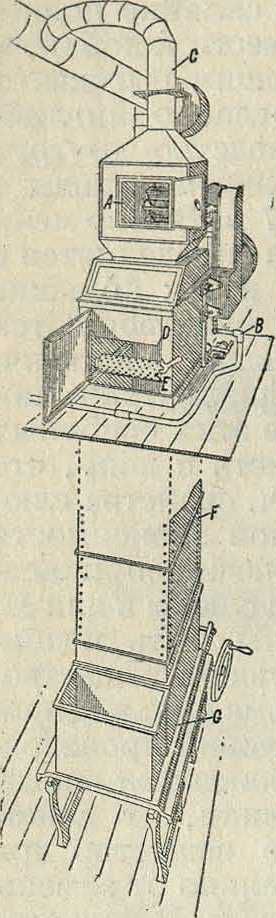

чей прессовке в течение нек-рого времени под умеренным давлением, степень которого должен быть в точном соответствии с назначением М.‘, т. к. от степени давления зависит содержание в М. связующего вещества. Производство М. по мысли не представляет ничего сложного, однако весьма высокие требования, предъявляемые к миканиту, ведут к ряду трудностей, обусловленных как выбором надлежащего исходного сырья, так и производственными процессами, причем полной механизации последних до сих пор не достигнуто и наиболее ответственные операции— щипка и склейка—ведутся вручную. Наиболее существенно при производстве М.—избегнуть случайного прохождения через одну точку многих контуров слюдяных листков, т. к. в противном случае образуется в М. электрически слабое место. Необходимой для достижения указанной цели машины не придумано, и потому требуется опытный глаз, в помощь к-рому устраиваются специальные столы из зеркального стекла, освещаемые снизу, так что процесс склеивания ведется на просвет в темном помещении. Хотя описапное ручное производство М. и кропотливо, однако, если оно ведется надежными работниками, то при нем результаты получаются наилучшие. Из различных предлагавшихся машинных способов производства М. наиболее достигающим цели оказался так называемый башенный (или шахтный). Слюдяная башня, или шахтная машина для склейки М. (фигура 4), состоит из камеры А, куда поступает слюда, причем автоматически сжимаемый воздух В способствует дальнейшему ее разделению на листочки. Над камерой имеется пылеотсасывающее приспособление С, под камерой—другая камера!), в которой перекатывающийся вал Е с отверстиями служит для равномерного по всему пространству распределения связующего вещества в виде мелкого порошка. Общая высота слюдяной башни—до 7 метров Падая через ниже помещенную баммо F, слюда распределяется равномерным слоем в помещенной на дне специальной коробке G, причем каждый листок оказывается припудренным цементирующим составом. Обыкновенно миканит, склеенный на слюдяной башне, подвергается затем

Фигура 4.

Фигура 5.

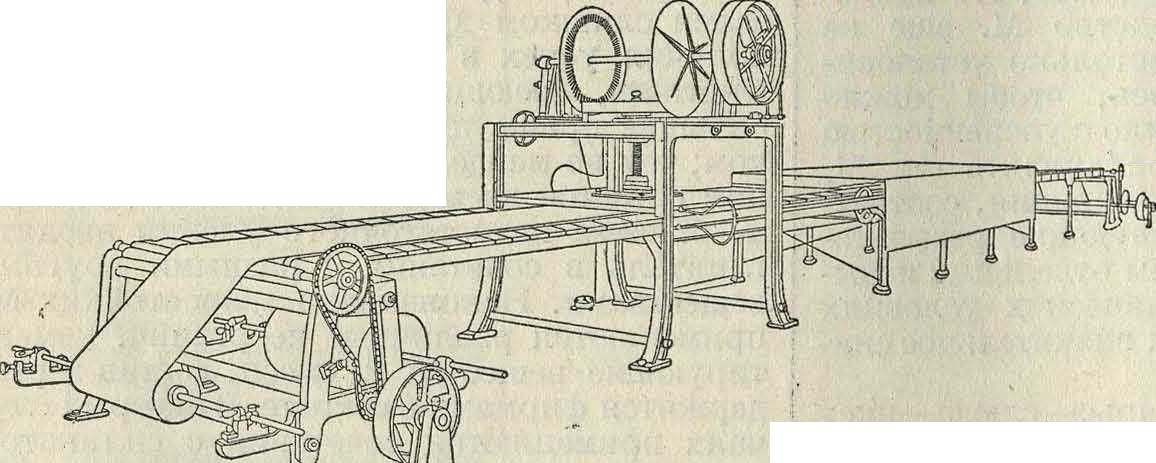

оклейке более крупными листками слюды и калибруется по толщине. После этого слюда подвергается горячей прессовке. При производстве слюдяной ленты, слюдяного полотна, слюдяного шелка и т. д. слюда накладывается обыкновенно одним слоем вприкрыш-ку, иногда двумя и в особых случаях—тремя. Специальная машина Келлера и Праля для полумеханического производства микафолия и микартопа рулонами изображена на фигуре 5. Односторонне покрытая лаком бумага, тонкая, но прочная и не шероховатая (или картон), перематывается на специальном столе, вручную покрывается листочками слюды и затем проходит мещду сильно нагретыми досками фрикционного пресса, после чего вновь покрывается лаком, просушивается в нагретой камере и, пройдя по длинному столу, вновь сматывается в рулоны. Обогрев ведется либо паром либо Электричеством. Машина производит в час от 35 до 45 метров слюдяной бумаги, причем требуется от 6 до 12 рабочих, в зависимости от величины^ слюдяных листков, длины стола и других условий. Для машины требуется пространство длиною

15 м, шириною 1,2 метров и высотою 2,4 метров Существует того же назначения машина Гефели (Haefely), к-рый впервые ввел производство микафолия.

Лит.: Брон О. Б., Усадка коллекторного миканита, «Вопросы изоляции в электротехнике», М.— Л., 1930, стр. 178—191: его же, Работы лаборатории по электроизолирующим материалам Харьковского электром“‘ханическ. завода ХЭ.ЧЗ, там же, М.— Л., 1930, стр. 97—98; Monkhous е A., Electrical «Insulating Materials, L., 1926, p. 179—187; Die Isolier-stoffe d. Ek-ktroleclinik, hrsg. v. H. Schering, B., 1924, p. 95—107 (статья R. Scliroder, Glimmer u. Glimmer-produkte); Z e i t 1 e r H., Glimmer, 1913; Flight V. S., The Effect of Heat on the electric Strength of some commercial Insulating Materials, «JAIEE», 1922, vol. 60, 306; Jackson R. P., Electric Insul. Material, «Electric Journal», Pittsburg, 1919; Eversch ed S., «JAIEE», 1913, vol. 52, p. 51; McClain J., ibid., 1924; W i g g i n s F., «The Electrical .Review», 1912, vol. 71, p. 564; Plobel G., «ΕΤΖ», 1921, B.42, p. 306 (нормали-зацияшзолирующих трубок); Christiani W., ibid., 1921, В. 42, p. 309—31 1 (изолир. трубки); D i с k s о η А. А. С., «The Electrical Review», L., 1923, vol. 93, p. 749, 1924, vol.94, p. 408, 1924, vol. 95,p. 226; Ο η Βίο w D., «World Power», L., 1925, 9. Π. Флоренский.