> Техника, страница 61 > Миксер

> Техника, страница 61 > Миксер

Миксер

Миксер, сосуд для скопа жидкого чугуна, получаемого из доменных печей или вагранок. Назначение Μ.: 1) создание независимости работы сталелитейного цеха от доменного, 2) выравнивание состава и t° чугуна, 3) создание возможности переработки всего чугуна (в том числе и выплавленного в праздники) в жидком виде, 4) возможность легкого удаления (отстаивания) серы, 5) возможность предварительной рафинировки чугуна при соответствующей конструкции М. Различают миксеры простые, или неаютив-ные, служащие только для скопа, выравнивания состава и удаления серы, и активные, в которых можно поднять температуру чугуна и вести выгорание примесей: кремния, марганца, фосфора, серы, а иногда и углерода. Последний тип М. по своей конструхс-ции и интенсивности нагрева приближается к качающейся мартеновской печи; М. этого типа имеет плоский под и сравнительно неглубокую ванну (1—1,5 м). М. первого типа—обычно цилиндрические, имеют глубокую ванну и сравнительно слабый обогрев при помощи нефтяных форсунок или газовых горелок. Применявшиеся ранее регенераторы ныне не применяются. Расчет М. ведется по времени пребывания в нем чугуна, к-рое для лучшего удаления серы принимается в 8—12 ч.; вместимость М.—до 1 300 т.

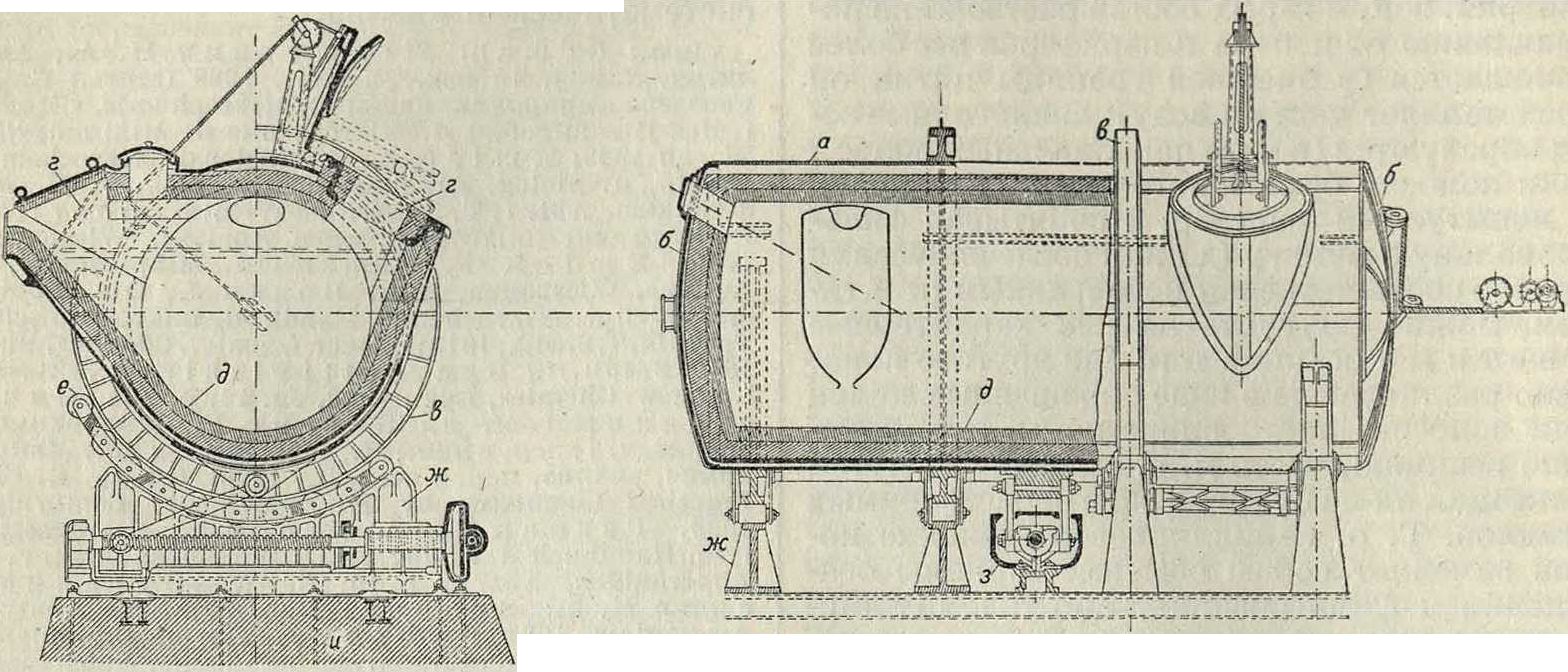

Неактивный М. (фигура 1) состоит из цилиндрического кожуха а со сферич. днищами б, с кольцами в и желобами з, з для заливки чугуна it для выливания чугуна из М., футеровки д, опорных катков в и балок ж, поворотного механизма з и мас-

*11

Миксер

328

327

сивного фундамента и. Кожух и днища М. изготовляют из котельного железа толщиною 25—30 миллиметров. Желоба снабжены крышками, для закрывания и открывания которых устроен особый механизм; иногда посредине кожуха делается третий жолоб для спус-

и наконец внутреннего слоя (250 .м), до высоты уровня шлака, из магнезитового кирпича. Внутренний слой верхней части (свод) делается из высокосортного шамотного кирпича или чаще из динасового, причем иногда слой динасовой кладки толщи-

Фигура 1.

ка шлака. Форсунки или газовые горелки, служащие для отопления миксера, устанавливаются обычно в сделанные для этого отверстия в днищах. Кожух М. охватывается несколькими прочными кольцами—клепаными железными или чаще стальными литыми, к-рыми он опирается на 2—4—б рядов стальных роликов (диам. 200—300 миллиметров), свободно лежащих на опорных балках. Кле

паные или стальные литые опорные балки прочно крепятся к фундаменту М. Футеровка М., общей толщиною в 500—650 миллиметров, состоит из слоя песка (25 миллиметров), непосредственно примыкающего к железному кожуху, кладки из изоляционного кирпича (65— 120 миллиметров), слоя шамотной кладки (250 миллиметров)

ною 300 миллиметров (большемерный кирпич) выкладывается непосредственно после изоляционного слоя без промежуточного шамотного.

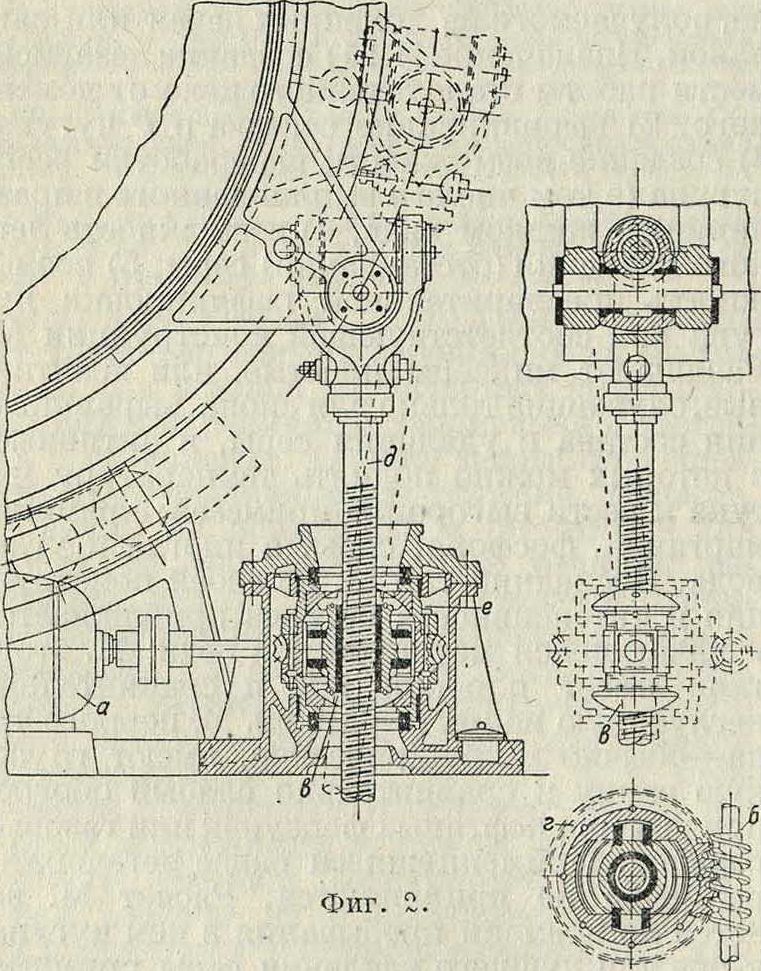

Поворачивание (наклонение) М. производится при помощи гидравлических цилиндров или специальных (шпиндельных) механизмов, приводимых в действие электромо-торами.-Гидравлич. цилиндры обычно, в количестве 4 штук, располагают по обоим концам М. (по два с каждого конца); устанавливаются они непосредственно на фундаменте М. или подвешиваются на цапфах. Вертикальный шпиндельный механизм (фигура 2) состоит: из мотора а, червяка б специальной конструкции, гайки в, расположенной внутри червячного колеса з, и винта д. Для восприятия осевого усилия винта гайка заключена в составную обойму, у которой средней частью является червячный венец. Места соприкосновения гайки и обоймы обточены по шаровой поверхности. Воспринимаемое обоймой осевое давление передается через шариковые опоры верхней или нижней части червячной коробки, прочно закрепленной на фундаменте М. Гайка имеет две цапфы, соответственно которым на внутренней части червячного венца имеются вертикальные прорезы. Цапфы гайки входят в эти прорезы, и т. о. гайка соединяется с червячным венцом и вместе.с последним вращается. Такое соединение, а также шаровое сочленение гайки и обоймы допускают значительные повороты гайки при наклонении М. без нарушения соединения ее с червяком. Горизонтальный шпиндельный механизм виден на фигуре 1. Здесь вращательное движение мотора через пару конич. шестерен передается горизонтальному винту. Винт сообщает поступательное движение гайке, вследствие чего происходит перемещение шатуна, а следовательно и поворачивание М. Осевое давление винта воспринимается упорным подшипником, поперечное же усилие благодаря конструкции гайки со скользящей нижней опорой передается непосредственно опорной балке. Угол поворота М. равен 40—50° в сторону выливания чугуна и ок. 25° в сторону спуска шлака. В случае установки двух шпиндельных механизмов они рассчитываются т. о., чтобы каждый из них был в состоянии произвести поворот наполненного М. Данные существующих М. следующие:

| Емкость в m. | 300 | 600 | 800 | 1 000 | 1 300 |

| Длина в метров. | 4,8 | 4,9 | 5,35 | 6,25 | 6,10 |

| Диаметр в метров. | 6,5 | 10,6 | 10,6 | 10,5 | 11,5 |

Цилиндрические М. располагаются двумя способами. 1) Для бессемеровских, томасов-ских и б. ч. америк. мартеновских мастерских М. располагаются в отдельном здании с таким расчетом, чтобы чугун попадал в сталелитейную мастерскую по ж.-д. путям на уровне рабочей площадки (высокое расположение М.). 2) Для мартеновских мастерских европ. типа обычно М. располагают низко—или отдельно или в одну линию с мартеновскими печами в конце мастерской.

Для активных М. обычно применяют только последнее расположение, устанавливая их в середине мастерской. Активные М. устанавливаются гл. обр. там, где передельные чугуны имеют ненормальный состав, например высокое содержание кремния при одновременном высоком содержании фосфора (кливлендский чугун в Англии). Производительность активных М. достигает 1—2 и 2V2 оборотов чугуна в сутки в зависимости от степени рафинирования и количества подсадки холодного (штыкового) чугуна и скрапа. В отличие от неактивных М., для которых достаточно бывает обслуживание мостовым краном подъемной силой от 50 до 125 т, активные М. работают с подсадкой значительного количества руды, флюса и твердой металлич. завалки и потому требуют установки кроме заливочного крана еще и завалочной машины напольного или мостового типа, а также соответственного оборудования для подачи шихты на рабочую площадку. Размеры активных миксеров приведены в таблице:

| Емкость в m | Под (на уровне ванны) | Объем насадок регенераторов В М2 | ||

| длина в м | ширина в м | площадь в м2 | ||

| 250 | 13,8 | 4,2 | 58 | 220 |

| 300 | 14,4 | 4,5 | 61 | 183 |

| 400 | 14,02 | 4,72 | 66 | — |

Обессеривание в неактивных М. идет по следующей реакции:

FeS + Μη=MnS + Fe + 44 101 cal,

к-рая, как экзотермическая, не завершилась в доменной печи благодаря. высокой t° горна, но начинается уже в ковше при перевозке чугуна от доменных печей к М. Сернистый марганец всплывает на поверхность металла, где, подвергаясь действию воздуха, частью окисляется, выделяя сернистый газ. Реакции, протекающие в активном М., то есть в присутствии руды и извести, те же, что и в первом периоде мартеновского рудного процесса (смотрите Мартеновский процесс). Получающиеся при этом шлаки имеют в своем составе следующие вещества (в %):

| Si02 | Р | Fe | Мп |

| 20 | 2—3 | -8—10 | 16—18 |

| 29—30 | 1,8—1,9 | 4,5—6,0 | — |

| 36,41 | — | 6,2 | 14,49 |

| 27,89 | 2,78 | 15,19 | 13,2 |

| Лит.: | Г р у м-Г ржим | айло В. Е., | Производ- |

ство стали, М.—Л., 1925; Карнаухов Μ. М., Металлургия стали,т. 2, вып. 2, Л., 1926; Simmers-bach О., Roheisenmischer u. ibre Anwendung im Eisenliiittenbetriebe, «St. u. E.», 1911, p. 253, 337, 387; Springorum F., ibid., 1915, p. 825—852; Herzog E., Die Entwicklung d. Bauart u. Betriebs-weise d. Roheisenmischer in d.Nachkriegzeit,ibid., 1929, p. 1361, 1398. M. Трубецков.