> Техника, страница 62 > Минеральные воды

> Техника, страница 62 > Минеральные воды

Минеральные воды

Минеральные воды искусственные, напитки, изготовляемые из газированной С02 воды и растворенных в ней неорганич. •солей (содовая, сельтерская, лечебные воды). Сюда же иногда относят также и фруктово-ягодные газированные воды, приготовляемые из фруктово-ягодных соков (м о р-•с о в) и эссенций. М. в впервые изготовлены в 1560 г. Турнейзером (Thurneiser). В Роении они получили широкое распространение во второй половине 19 в.

Производство искусственных минеральных и фруктово-ягодных вод в основном сводится к следующему. К чистой воде прибавляют по возможности в растворе соответствующие соли (в случае М. в.) или мор--сы, эссенции, сахар (в случае фруктово-ягодных вод), в смесь нагнетают С02 под давлением нескольких aim и полученной водой наполняют бутылки. Вода является главным видом сырья для производства искусственных М. в.; перед употреблением воды необходимо обратить внимание на источник, откуда она получается. Качество воды непосредственно обусловливает и качество вышеупомянутых вод; для этих же последних, как имеющих важное значение для жизни человека, безусловно необходимо, чтобы вода была чиста и не содержала микроорганизмов брожения, которые, попадая в соответствующую питательную среду (сахарные сиропы), развиваются и проявляют свою жиз недеятельность, вызывая нежелательные изменения в свойствах напитка.

Фильтрование. На больших з-дах, помещающихся в крупных промышленных центрах, где имеются хорошие водоочистительные станции, можно употреблять в производстве сырую воду, предварительно пропущенную через песочные, угольные и т. н. свечные фильтры. Можно также пользоваться и остуженным кипятком, хотя в таких случаях приходится иметь большие водохранилища, что чрезвычайно неудобно и неэкономно.

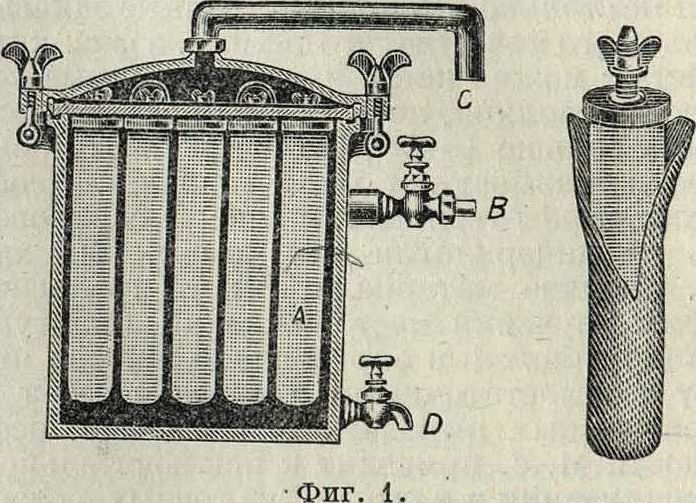

Наиболее распространенными и целесообразными фильтрами являются свечные фильтры Беркефельда (фигура 1), состоящие из фильтровальных цилиндров А, заключенных в кожух, к-рый бывает или чугунный, внутри эмалированный, или литой медный, покрытый внутри слоем серебра или олова. Эти цилиндрич. формы, полые внутри, с в еч и (на фигура 1 отдельно справа), изготовленные из инфузорной пористой земли, обожженной надлежащим образом, заканчиваются вверху медным никелированным ободком,

имеющим в центре трубку с барашком для привертывания к рамке внутри кожуха. Вода под давлением водопроводной сети или при помощи насоса подается через входной штуцер В в нижнюю часть фильтра под рамку, проникает через поры стенок свечей внутрь их и затем через трубочку ободка в верхнюю часть кожуха и далее через штуцер С в крышке уже отфильтрованная идет на производство (изобразкенный на фигуре 1 кран Ώ слузкит для спуска промывных вод). Пористые стенки свечей задерживают все взвешенные частицы и большую часть бактерий на своей наружной стороне. В зависимости от качества воды стенки свечей 3—4 раза в год очищают от осадка и кипятят в воде. Смотря по производительности фильтры изготовляют на 1,3, 7 и т. д. до 39 свечей. При давлении в 2,5 atm незагрязненный фильтр в 27 свечей может подать 120 · 27== 3 240 л/ч. Песочные и угольные фильтры применяются как самостоятельно, так и последовательно соединенными с фильтром Беркефельда.

Сатурация (насыщение воды С02). Употребление С02 в M. в имеет физиологии. значение, т. к. она влияет раздра-зкающе на слизистые оболочки пищеварительных органов и быстрее утоляет жажду, а при хранении М. в С02 служит одновременно консервирующим веществом. Раньше для газирования воды углекислоту получали в газообразном состоянии действием минеральной кислоты на известковый камень на самом з-де,что требовало громоздкой аппаратуры (т. наз. медовиков) и системы очистительных колонок. Но со времени появления в продаже сравнительно дешевой жидкой СО з от получения углекислого газа на самом заводе отказались. Старую аппаратуру можно встретить лишь на небольших з-дах провинциальных городов. Употребление жидкой СО а допускает применение упрощенных аппаратов и позволяет работать быстро и чисто. Аппаратура для работы с жидкой СО2 значительно дешевле, .занимает мало места, дает большую экономию во времени приготовления М. в., в химическом отношении является чистой и не заключает в себе атмосферного воздуха. С02доставляется с з-дов, ее изготовляющих, в стальных баллонах по 10—20 килограмм под давлением 70—80 atm.

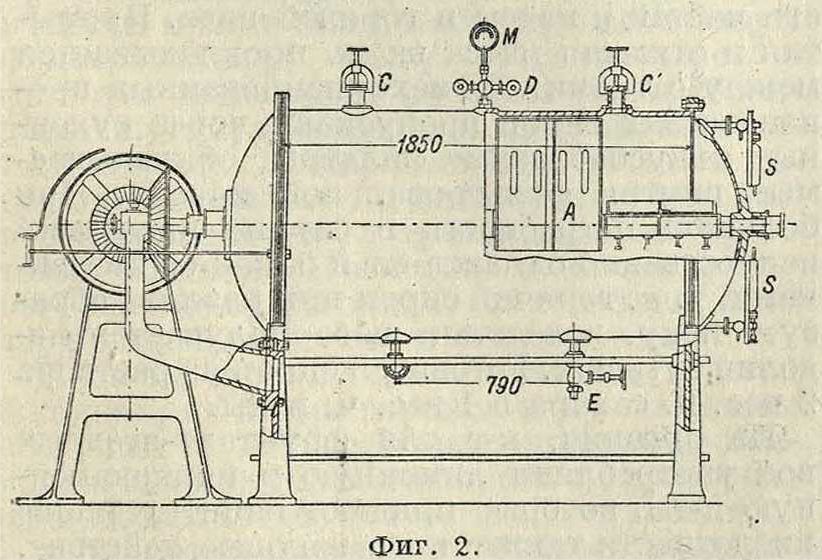

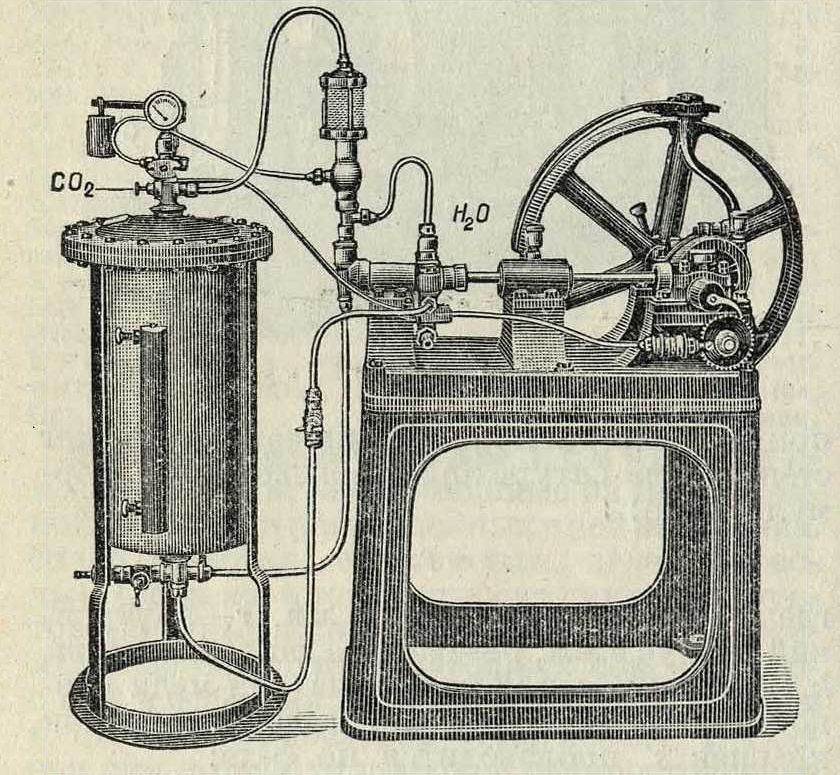

Сатурация жидкой С02 производится в аппаратах, которые получили общее название сатураторов. Т.н. объёмные сатураторы представляют собой цилиндрич., шаровой или овальной формы сосуды из листовой красн. меди, покрытой внутри слоем чистого олова или серебра, с насаженными на вал лопастями А мешалки (фигура 2). Лопасти мешалки делают литыми из меди; вал обычно стальной, выложенный медью. На фигуре 2 изображен приводной цилиндрический сатуратор на 1 200 л. Через верхние штуцеры С и С сатуратор на 0,9 его объёма наполняют отфильтрованной водой и (если вырабатывается содовая или сельтерская вода) добавляют готовые растворы соответствующих солей (NaCl, Na2C03). Затем из баллона с С02 через его редукционный вентиль (для создания постепенного перепада давления) «перепускается» С02. Одновременно приводится в движение вал, вращающийся со скоростью 50—60 об/м. Перемешивание производится в течение 30 мин. Выделяющийся из воды воздух, как более легкий по сравнению с С02, собирается на по

верхности воды, откуда через трубки штуцера D удаляется воздушным насосом. Газированная вода подается на производство через нижний вентиль Е. Сатуратор снабжен манометром М и водомерным стеклом JSS и, будучи аппаратом, работающим под давлением выше 1 atm, должен быть предъявляем для периодич. осмотров технич. инспекции.

Все соприкасающиеся с водой части и арматура сатуратора должен быть тщательно вылужены оловом или высеребрены. Сальники вала набивают миндальным маслом или смесью в равных Долях масла-какао, очищенного вазелина и спермацета. Такая набивка не

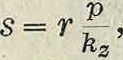

Фигура з. придает воде ни привкуса ни запаха. Расчет стенок тела сатуратора производят по формуле Ваха:

где s—толщина стенки в миллиметров, г—внутренний радиус в миллиметров, р—рабочее давление в atm, 7с.—допускаемое напряжение (для меди равное 450 килограмм/см2). Поверка толщины стенок крышек s производится по ф-ле;

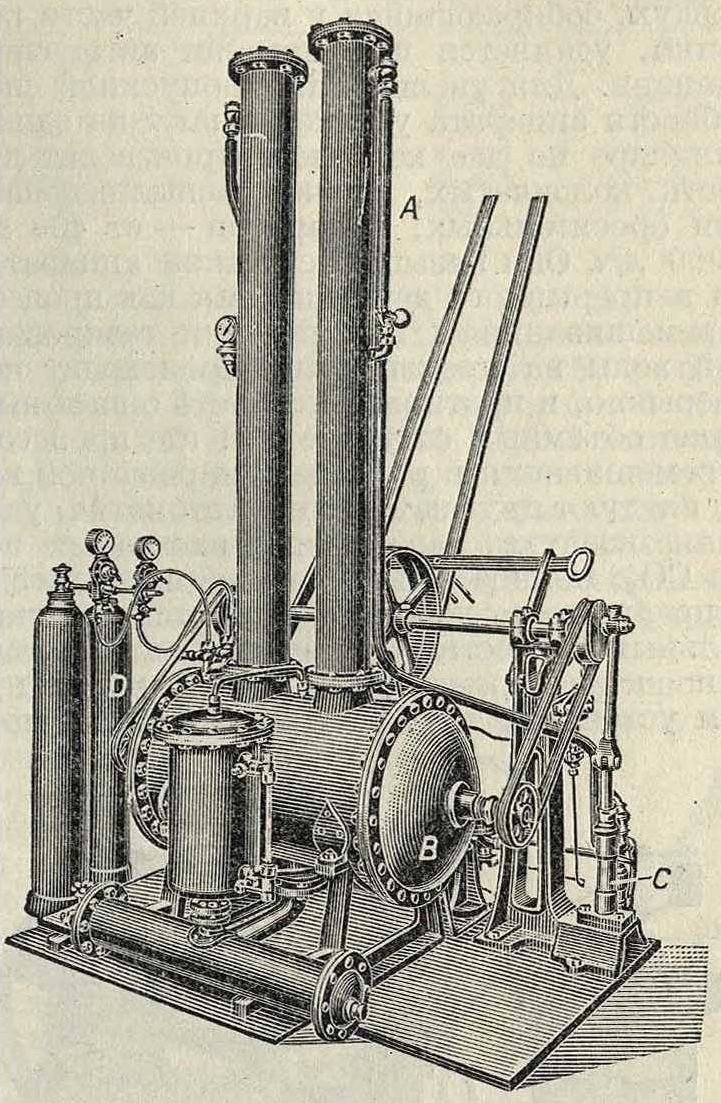

где г—радиус кривизны в середине днища в миллиметров. Расчет болтов ведется как обычно с учетом коэф. затяжки, к-рый берется=1,2. Газирование воды производят в пределах от 3 до 6 atm при разливе в бутылки и от 6 до 9 aim при разливе в сифоны и медные баллоны. Сатуратор цилиндрич. формы наиболее распространен в СССР. Незадолго до войны 1914—18 гг. быстрое распространение получили колончатые сатураторы различной конструкции. В основном они представляют собою (фигура 3) заполненную фарфоровыми или стеклянными шариками медную колонку А высотой от 1,5 до 2,5 м, установленную на более широком горизонтально или вертикально расположенном цилиндре В. Вода, поступая под давлением водопровода или насоса С свррху,распыливается по поверхности шариков мелкими брызгами и, встречаясь с поступающей из бал лона D в нижнюю часть аппарата С02, насыщается ей и подается через широкую часть сатуратора на производство. В позднейших конструкциях в нижнюю часть аппарата введена мешалка, производящая дополнительное перемешивание компонентов. Воздух, собирающийся в верхней части колонки, удаляется при помощи автоматич. клапана. Для увеличения пропускной способности аппарата устанавливают на одном цилиндре по две колонки. Производительность колончатых, иначе распыливающих или оросительных, аппаратов —· от 400 до 3 000 л/ч. Они называются также аппаратами непрерывного действия, так как процесс перемешивания и поступления газированной воды на производство происходит непрерывно, в противоположность описанным выше объёмным сатураторам, где процессы перемешивания и расхода газированной воды Следуют друг за другом. Автоматич. удаление воздуха, равномерное насыщение воды С02, полное использование последней и непрерывность действия являются положительными качествами описанных аппаратов. В последнее время объёмные сатураторы путем установки т. н. распылителя пре-

Фигура 4.

вращают в непрерывнодействующие. Однако невозможность удаления атмосферного воздуха, вс.гда имеющегося в воде, отражается на качестве продукции. Из новейших аппаратов, еще не получивших у нас широкого распространения, но отличающихся простотой конструкции и небольшими размерами, можно указать на насыщающие насосы герм, фирмы Карл Крон, названные этой фирмой «насыщающими автоматами низкого давления» (фигура 4). При давлении не свыше 1,5 atm и расходе энергии в 11Р фирма гарантирует производительность до 600 л/ч.

Приготовление сиропов и морсов. Сахар, употребляемый для фруктовоягодных вод, должен быть безусловно чист, поэтому сахарный песок представляет неподходящий материал для приготовления сиропа; сироп из сахара-рафинада гораздо лучше противостоит влиянию плесневых грибков, чем сироп из сахарного песка. Однако и обыкно венный сахар-рафинад также нельзя считать пригодным материалом для приготовления сиропов. В виду того что сахар на рафинадных з-дах подсиняется ультрамарином, последний же под влиянием к-т фруктовых соков развивает сернистый водород, присутствие которого в фруктово-ягодных водах нежелательно, рекомендуется заказывать на заводах сахар-рафинад без ультрамарина. Сиропы, содержащие пектиновые, белковые ит. п. вещества, а также содержащие соли, способствуют скорой порче напитка. При хранении сиропов необходимо их делать более концентрированными, т. к. последние гораздо лучше противостоят влиянию микроорганизмов, чем водянистые. Необходимо сиропы подкислять виннокаменной или лимонной к-той, что затрудняет развитие плесневых грибков при хранении сиропа. Варка сиропа, во избежание приго-рания сахара, производится в обычных варочных котлах из красной меди с паровой рубашкой, снабженных манометром и предохранительным клапаном. Для перемешивания сиропа котлы м. б. снабжены мешалками с деревянными (дубовыми) или медными лопастями (смотрите Варочные аппараты). Подача сахара в котлы производится при помощи ковшевых самотасок. Если самотаска обслуживает несколько котлов, то распределение сахара производится установленным над котлами шнеком (вращающимся в корьггообразном жолобе винтом). Такой шнек и самотаску можно использовать как для работы с сахарным песком, так и с некрупным рафинадом. После варки горячий сироп обыкновенно помощью сжатого воздуха или насоса перегоняется через фильтр-пресс в сиропохранилища—различ. формы медные луженые или алюминиевые баки. Фильтр-пресс представляет собой рях заключенных в кожу сеток с проложенной между ними фильтровальной массой, т. н. «бриллиант». Сетки изготовляют из тканей медной проволоки, тщательно вылуженной или посеребренной. Один раз в сутки необходима разборка фильтр-пресса и промывка, его частей и массы в горячей воде. Промытая и отжатая масса вновь прокладывается между сетками. На механизированных производствах сироп пропускают через суконные конусообразные фильтры, обкладываемые внутри фильтровальной массой. При большой потребности в сиропе последний искусственно охлаждают в баках со змеевиками, т. к. горячий сироп при разливе образует пену, вследствие чего получается недолив бутылок. Готовится сироп из раствора 2 вес. ч. сахара в 1 вес. ч. воды.

Из органич. к-т для фруктово-ягодных вод употребляют лимонную и виннокаменную к-ты, которые придают напитку кроме кислотности также и освежающее действие. В виду того что лимонная кислота является продуктом импортным, в настоящее время ведутся исследовательские работы по приготовлению фруктовых вод на молочной к-те. Для приготовления фруктово-ягодных вод употребляют фруктово-ягодные морсы, а также и фруктовые эссенции. Приготовление фруктово-ягодных морсов требует больших бродильных помещений, хороших подвалов, а также довольно сложного обо- I наиболее употребительных сиропов, причем рудоваиия. В настоящее время у нас в СССР | на бутылку в 0,6 л берется 140 ом3 сиропа.

Примерная рецептура приготовления сиропов, (в л) (на порцию в 22 л).

| Наименование сиропов | Эссенция | Раствор лимон, к-ты | Желтый подцвет? | Красный подцвет | Морс | Сахарный сироп | Количество воды, добавляемой в купаж |

| Ситро. | 0,08—0,09 | 0,45—0,50 | 0,09—0,11 | 8—8,5 | 13—12 | ||

| Клюквенный. | 0,022—0,025 | 0,2—0,35 | 0,02—0,25 | 8—10 | 7,5—8 | 6—3 | |

| Лимонный. | 2,5—3,0 | 0,4—0,45 | _ | — | 8—8,5 | 11—12 | |

| Абрикотин. | 0,05—0,06 | 0,4—0,45 | _ | 0,07—0,08 | — | 8—8,5 | 8,5—9 |

| Вишневый. Черносмородин- | 0,020—0,025 | 0,2 | — | 0,2 | 1,1 | 8,5 | 10 |

| ный. | о т о сл | 0,1—0,5 | — | 0,2 | и | 8,5 | 2 |

насчитывается всего несколько з-дов, работающих на натуральных фруктово-ягодных морсах (например завод минеральных вод Моссе льпрома).

Ягоды и фрукты, поступающие на завод для приготовления из них морса, проходят следующие .процессы. Ягоды поступают на мялку, представляющую собой систему вальцов с насеченными по их поверхности канавками для захвата ягоды; в зависимости от величины ягоды расстояние между вальцами м. б. изменено. После мялки раздробленная ягода попадает прямо в бродильные кадки, в которые добавляют воду (подогретую), доводят ί° массы до 20—25° и оставляют бродить при ί° помещения не выше 25°. Процесс брожения заканчивается в течение 12— 14 дней, после чего мязгу отжимают на ручном или гидравлич. прессе (смотрите Виноделие, фигура 2 и 3), а морс перекачивают в бочки (емкостью ок. 360 л) и отправляют в подвалы для дображивания. Полное созревание морса достигается в 8—9 месяцев. Сбраживание морса происходит самопроизвольно; в последние годы ведутся работы по исследованию брожения морсов и опыты в целях более быстрого их сбраживания. Перед употреблением морс фильтруют. Фильтрацию производят через грубошерстные суконные фильтры конусообразной формы, насаженные на рамки в несколько ярусов (3—4), как предложено В. М. Тржецяком. В фильтровальные мешки кладут обычную асбестовую фильтровальную массу. Подачу морса в фильтры производят ручными (посеребренными внутри) насосами или при помощи сжатого воздуха. Готовый морс не обладает достаточным запахом, а поэтому при купажировании напитков .употребляют также фруктовые эссенции. Последние м. б. натуральные (настойки лимонная, апельсинная, мандаринная, ванильная) и синтетические.

Купажирование (смешение) ведется в кадках, из которых сироп обычно самотеком поступает в дозировочные аппараты. Возможно также купажирование в сатураторах, но в последнее время от этого отказались, т. к. при этом происходит быстрое разъедание внутренних поверхностей аппаратуры, за исключением приготовления содовой и сельтерской вод. В виду того что натуральный морс недостаточно окрашивает готовый напиток, применяют растительные краски, гл. обр. «орсель» и «колер» (жженый сахар), соответственно цвету натурального напитка. В следующей таблице приведена рецептура

Для приготовления содовой воды в сатуратор емкостью 500 л наливают 250 л воды, добавляют 4,5 л раствора поваренной соли (от 20 до 22° Вё при 15°) и 13,5 л раствора Na2C03 (12° Вё). Все это перемешивают и дополняют остальным количеством воды до 0,9 полного объёма сатуратора. Газировка длится 30—45 мин. Приготовление сельтерской воды происходит так же, как и содовой, но с добавлением хлоридов.

Дозировка сиропа ранее производилась вручную мерками-черпачками, затем перешли к дозировочным ручным насосам; в последнее же время получили распространение т. н.

«ротационные» дозировочные аппараты, приводящиеся в действие или ме-ханич. двигателем или от руки. Производительность таких аппаратов при обслуживании их 2 работницами достигает 12—13 тыс. единиц за 8 ч. Общий всем сироподозировочным аппаратам недостаток, это быстрое разъедание соприкасающихся с сиропом (в особенности клюквенным) частей, вследствие чего по-лучаютсянеравномерность порций и утечка сиропа.

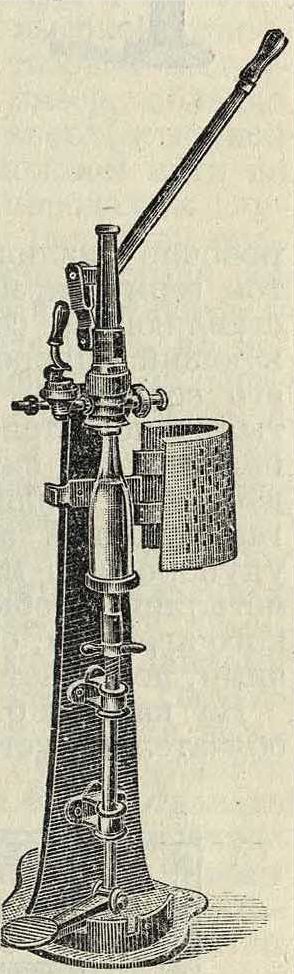

В самое последнее время делаются попытки применения здесь кислотоупорной бронзы. Бутылки с сиропом потранспортеру или на тележках поступают на разливно-купорочную машину (к у п о р к у), где их заполняют газированной водой и закупоривают корковой пробкой. В последнее время с успехом применяют т. н. кронпробки, т.е. металлич. колпачки с заложенным внутрь тонким слоем пробки, плотно надеваемые на венчик бутылки." На фигуре 5 изображена ручная купорка для газированной воды. Газированная вода из сатуратора поступает через кран слева, а пробка закладывается в верхнее отверстие головки купорки. Подставив бутылку и подав ее нажимом ноги на педаль кверху, левой рукой закладывают пробку. По наполнении бутылки рукоятку купорки опускают вниз, вследствие чего соединенный с рукояткой

Фигура 5.

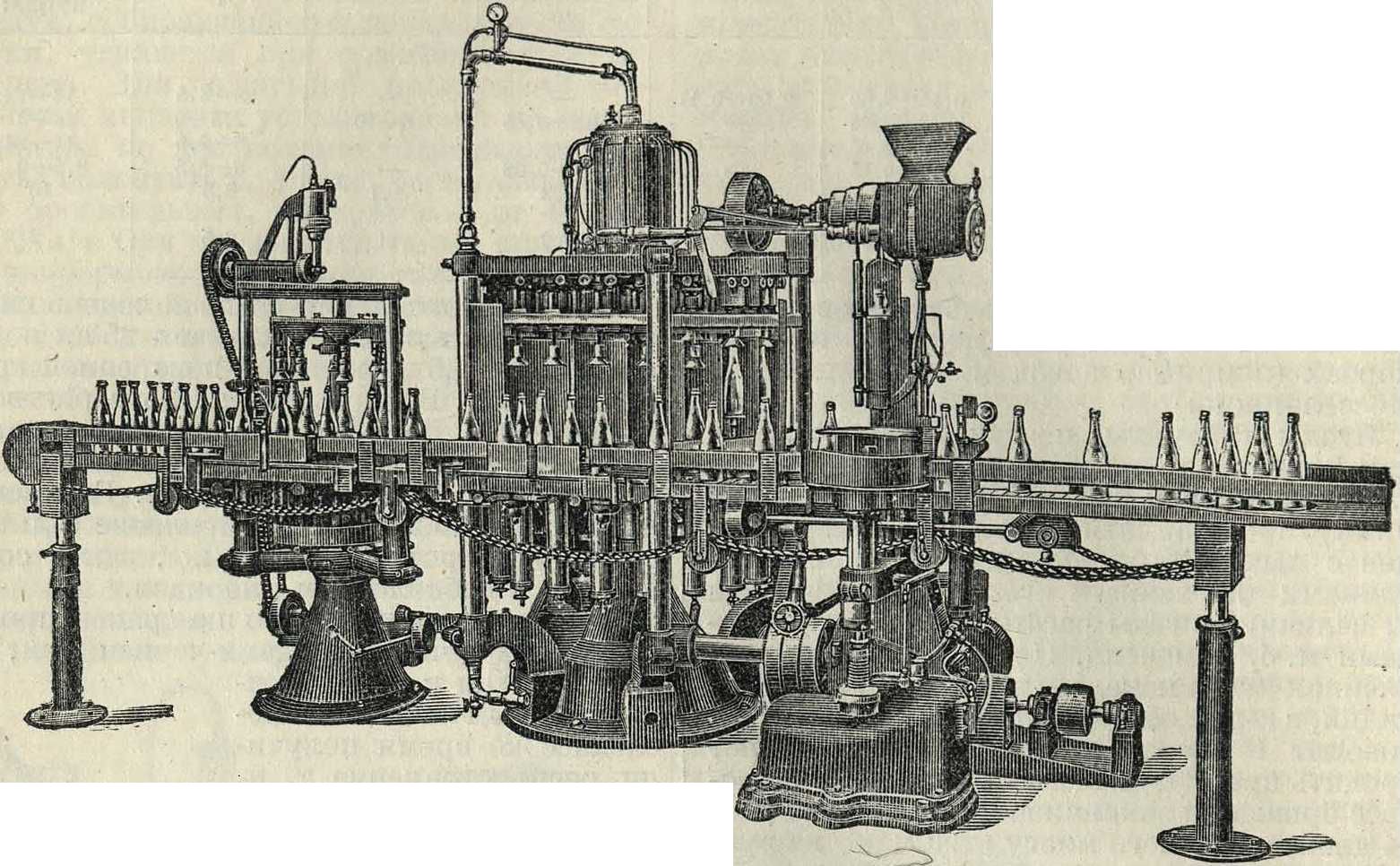

стержень продавливает пробку в горло бутылки (пробка предварительно пропаривается во вращающихся барабанах). После укупорки бутылки поступают на браковку, обвязку проволокой и этикетировку. На фигуре 6 изображен один из новейших дози-

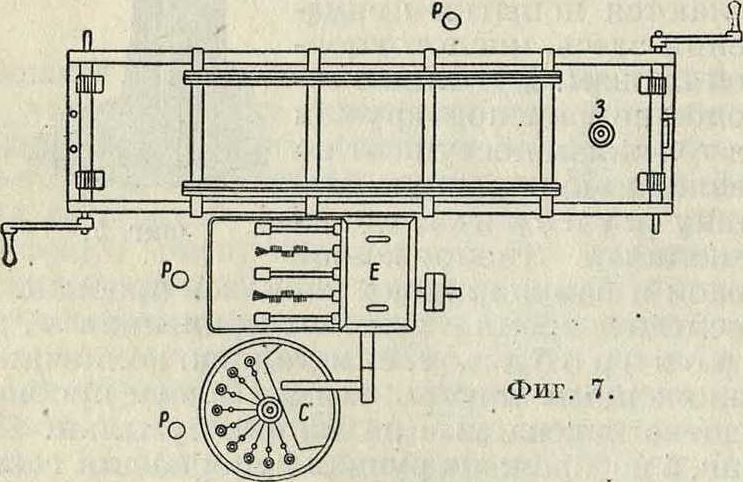

Фигура б. продукции расход холода определяется примерно в 200—250 тыс. Cal. Наличие компрессора для получения сжатого воздуха также является необходимым на заводе М. в Испытание поступающей на з-д посуды для М. в производится на специальном гидрав-лич. прессе. Принятая посуда передается в замочные баки с щелочной горячей водой, откуда она поступает на ершо-вочные машины, а затем споласкивается на сприн-цевальных машинах. На фигуре 7 изображена схема обычного моечного агрегата, обслуживаемого ровочно-разливочно-укупорочных агрегатов герм, фирмы Ortmann & Herbst, представляющий собою автоматически действующий аппарат, причем отдельные части его соединены общим транспортером. Бутылка подается на дозировочный аппарат, наполняется сиропом, автоматически передается на разливную машину, наполняется газированной водой и дальше следует на укупорочную машину, где закупоривается металлич. пробкой. Производительность такого агрегата, обслуживаемого двумя рабочими, достигает 48 тыс. единиц за 8 ч.

. На каждом б. или м. крупном заводе М. в обязательно устройство холодильной систе

мы. Охлаждение воды до 3—4° при сатурировании дает экономию не менее 15% С02, т. к. растворимость последней находится в зависимости от ί° воды. Охлаждение помещения для хранения морса, помещения для хранения готовой продукции, наконец охлаждение сиропа также требуют большого расхода холода. При выработке в одну смену 50 000 л тремя рабочими Р и состоящего из замочного бака 3, ершей Е и спринцовки С. Производительность такой мойки до 8 тыс. единиц за 8<ч. На фигуре 8 схематически изображена в разрезе т. н. танковая моечная

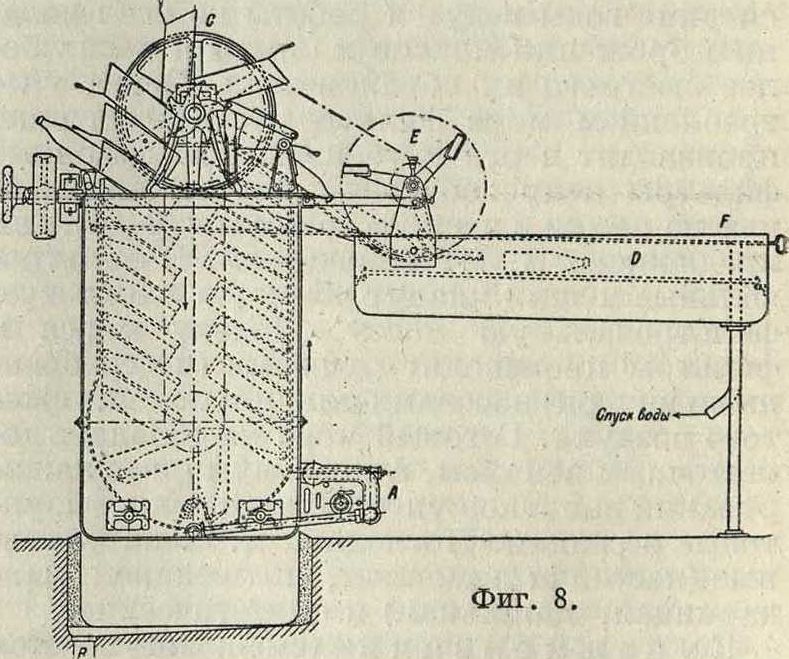

машина америк. фирмы Meyer Simplex. Производительность машины этой фирмы при затрате энергии в 0,5 1Р и обслуживании 2 рабочими достигает 4 870 бутылок емкостью в 1 пинту (0,568 л) в час. Бутылки закладываются в металлич. гнезда (по 4;—8 в ряд), насаженные на цепь, вращающуюся в направлении, указанном стрелками, вследствие чего бутылка погружается в бак, заполненный 3%-ным щелочным раствором. В целях лучшей циркуляции воды последняя может подогреваться газовой горелкой А. При отсутствии же газа вода может подо греваться паровыми змеевиками. Спуск В загрязненной воды, как обычно, помещен в нижнем углу шахты. Бутылки, пройдя по истечении 15—30 мин. через бак (время прохождения в зависимости от степени загрязнения и назначения посуды регулируется изменением числа оборотов маховика С), выпадают в горизонтельную ванну D, заполненную чистой водой. При выходе посуды из бака во избежание боя установлен маховик Е с лопастями, имеющими на конце резиновые или деревянные подушки, воспринимающие на себя удар бутылки, скатывающейся в ванну. В конце ванны у стойки F устанавливают иногда ерш и контрольные спринцовки, что у нас в СССР, в силу требований санитарной инспекции, обязательно. Вся установка при максимальной высоте в 3 ж занимает площадь в 2,4х2,0 метров.

Лит.: К л и н г е А., Искусств, минер, воды, лимонады и напитки брожения, СП 13, 1913; Альме-д и н г е н А., Руководство приготовления искусств, минер, вод, лимонадов и фруктово-ягодных напитков, СПБ, 1896; Кварициуе, Целебные минеральные воды и шипучие напитки, СПБ, 1882; Поземский М., Практич. общепонятное руководство к производству натуральных шипучих вод, Остров, 1903; Фер-стер И., Руководство к специальному изучению искусств, минер, вод“ М., 1884; Циммерман А., Химич. и бактериологич. исследование искусств, минер, вод в г. Юрьеве, СПБ, 1900; Степанов Н. В., Аппаратура производства искусств, минер, и фруктово-ягодных вод, Μ., 1930; «Пищевая промышл.», М., 1929, в; Jacobsen E., Handbuch f. d. Ge-tranke-Industrie, Berlin, 1925; Evers F., Der prak-tische Mineralwasserfabrikant, Liibeck, 1917; Taschen-kalender i. Mineralwasser-Fabrikanten, hrsg. v. W. Lohmann, 30 Jg.,Liibeck, 1929; Mitchell C., Mineral and Aerated Waters and the Machinery lor Their Manufacture, L., 1913; Ray G., Manuel des vins, cidres, poirds, eaux gaseuses, Paris, 1923; Piard A., Manuel pratique du fabricant de boissons gaseuses et de sirops, Paris, 1913; «British and Colonial Mineral Water Trade Journal», L., «Soda Fountain», N. Y.; «Der Mineralwasser-Fabrikant», Liibeck; Fachzeitschr. fur die Industrie kunstlieher Mineralwasser, alcohol-freier Getranke und Brauserlimonaden, Liibeck; «Der Mineralwasserhandel», В. H. Степанов и В. Тршецяк.