> Техника, страница 62 > Молот

> Техника, страница 62 > Молот

Молот

Молот, механизм, применяемый для деформации металлов в кузнечном производстве (смотрите) и работающий ударом. Энергия удара определяется весом падающих частей и высотой падения: Е=РН (1), где Е выражено в кем, Р в килограммах и Н в м; поэтому, если падающие части М. не имеют добавочного ускорения (М. ординарного действия) кроме вызываемого силой тяжести, то формула (1) определяет мощность М. В современных конструкциях М. возможно получить добавочное ускорение падающих частей (М. двойного действия), и тогда формула (1) принимает вид Е=PII + арН, (2)

где р—давление в килограммах/см* 1 2, а—площадь поршня в сл(г. Размер М. принято обозначать по весу падающих частей, так как добавочный член арН формулы (2) может изменять величину Е в очень больших пределах, не давая возможности судить о действительных размерах молота.*

Типы М. определяются родом производимой работы, от которой зависит конструкция М. В кузнечном производстве М. применяется для свободной ковки (крупные поковки, индивидуальная и серийная работа) или для штамповки (массовая работа, вес поковки

* Скорость бабы у М. двойного действия в момент удара определяется по ур-ию:

1 тп®2=1 · Р в“=ЩР + ар); ν=Ί/~*£Η(·р+аР).

2 2 g rp

не выше 200—300 килограмм/шт.). В первом случае требуется от М.: сильный удар и свобода маневрирования; точность падения бойка не обязательна. Во втором случае (штамповка),

наоборот, на первом месте — точность падения верхнего бойка, а затем уже сила удара; свобода маневрирования не нужна. Самый удар различен для обоих случаев ковки— при свободной ковке удар бывает только центральным, при современной штамповке большей частью удар бывает внецентренный (линия—ц. т. бойка и точка соприкосновения с поковкой не вертикальна). Естественно, что все это должно отражаться на конструкции М.; внешний вид М. указывает, для какой работы он предназначен. Из опытов Массея (смотрите Кузнечное производство) следует, что в работе ковки превалирующее значение имеет не размер (вес падающих частей) М., а величина площади бойков, поэтому выбор (определение размера) М. для

Таблица 1 .—С равнения мощно работы кузнеца очень прост: по требуемому сечению поковки надо выбирать М. с площадью бойков не меньшей, чем это сечение. 11а конструктора ложится решение вопроса, какое сечение бойков следует придать М. данного размера (веса падающих частей). Так как М. двойного действия развивает ббльшую энергию удара, чем М. ординарного действия, то очевидно, что эти два типа молота при одном и том же размере могут иметь разные площади бойков, то есть молот двойного действия и в этом отношении будет более гибок.

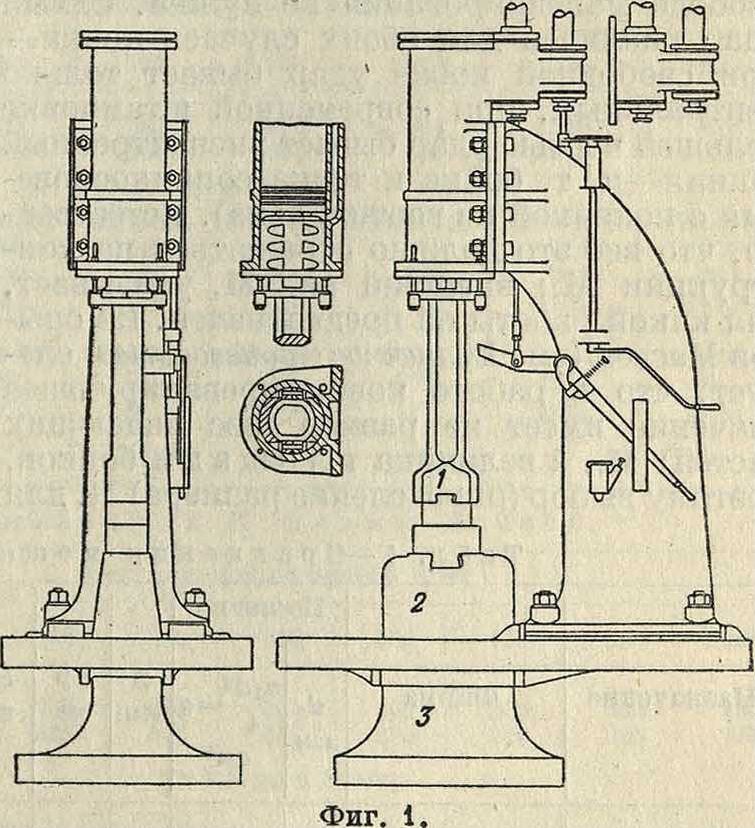

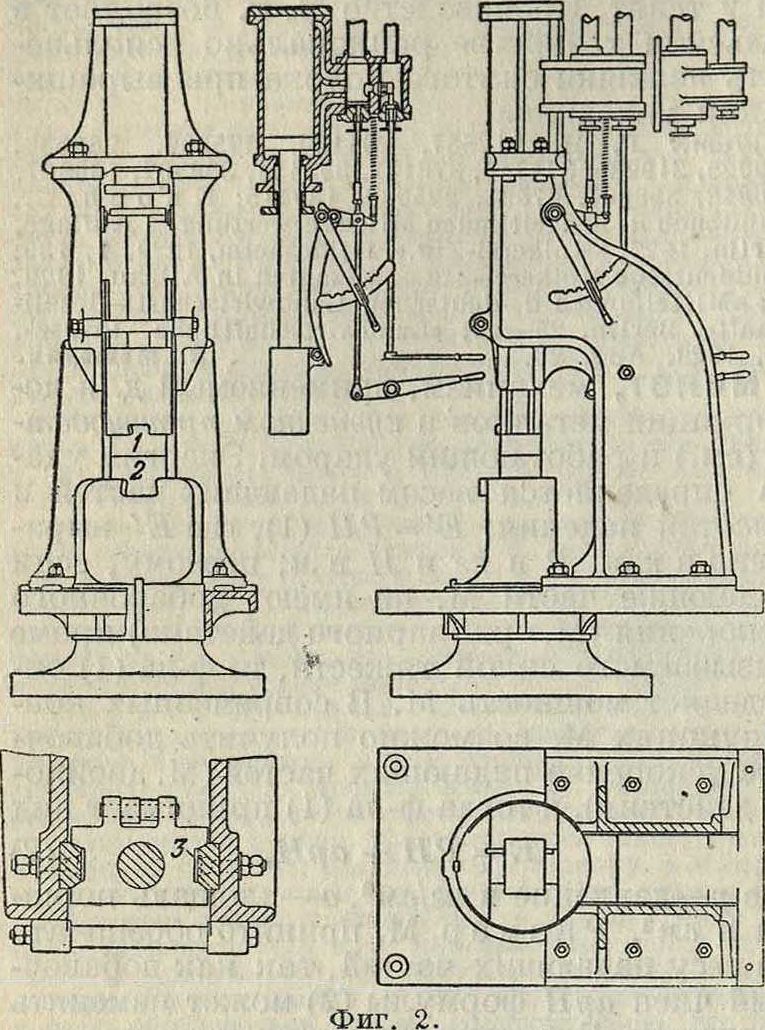

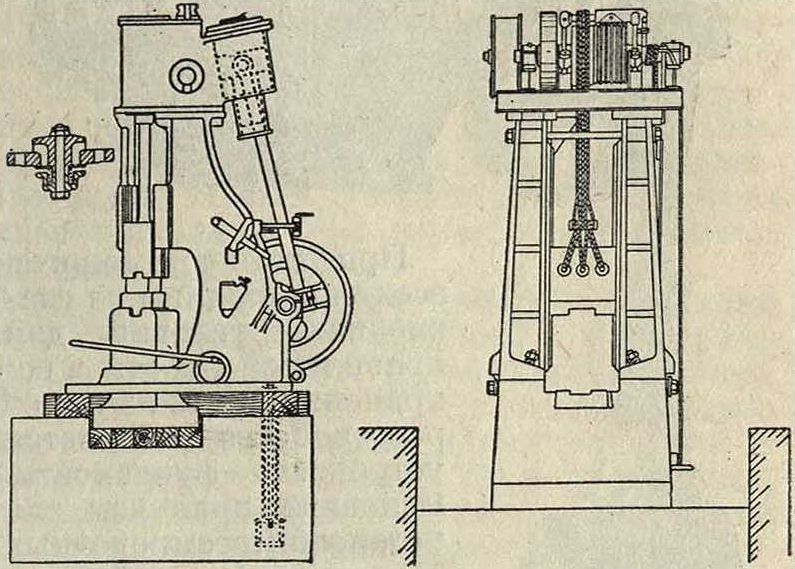

Для свободной ковки обычно применяются паровые М. двойного действия. На фигуре 1 показан одностанинный Μ. (1—верхний боек, 2—нижний боек, 3—шабот) для свободной ковки (тип Ригби фирмы Массей). Он обладает всеми характерными чертами ковочного молота: большим ходом и большим диаметром поршня и свободой маневрирования. На фигуре 2 приведен тип одностанинного М. для штамповки (2—верхний боек,

2—нижний боек, 3—выверяемые направляющие) того же размера; ход поршня и его диаметр меньше; М. имеет сильные направляющие и мало свободного места для помещения

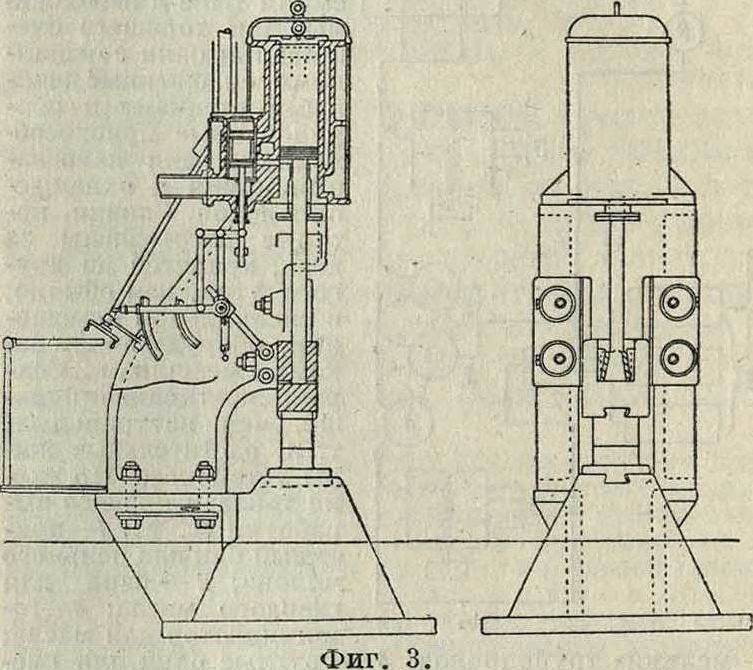

поковки. На фигуре 3 показана последняя модель (1929 г.) парового М. Краматорского з-да—тип комбинированный как для свободной ковки, так и штамповки. Для сравнения

i с т i 350 килограмм М. р а з п ы х типов.

| Поршень | ||||||||||||||

| Назначение | Фирма | d | nid* а | V | ар | Р | F=ap+P | я | E=FH | арН

кгм | PH—E

кгм |

v=uy | Е

ЮР |

Е:К |

| atm | кг | кг | кг | М | кгм“ | |||||||||

| ММ | м/ск | |||||||||||||

| СМ2 | ||||||||||||||

| ( | Массей тип | 318 | 794 | 4 | 3 177 | 350 | 3 527 | 0,66 | 2 418 | 2 178 | 240 | 13,5 | 1:10 | |

| Ковка сво- ! | Ригби

R. Hartmann, |

280 | 615 | 6 | 3 690 | 400 | 4 090 | 0,50 | 2 045 | 1 845 | 200 | 9,8 | 1:10 | |

| бодная i | Chemnitz | |||||||||||||

| Комбиниров. | (Ригби)

Краматорский |

220 | 380 | 6 | 2 280 | 350 | 2 630 | 0,56 | 1 473 | 1 277 | 196 | 8,4 | 1:7 | |

| ковкаиштам- | металлич. зав. | |||||||||||||

| повка | 230 | 9,1 | ||||||||||||

| Штамповка | Массей с 2 | 259 | 526 | 4 | 2 107 | 350 | 2 457 | 0,61 | 1 500 | 1 270 | ||||

| Штамповка | направ. Воздушный (с индивид. | - | - | - | 350 | - | 0,48 | 600 | 435 | 165 | 5,8 | 1:3,5 | ||

| мотором) | 2,00 | 700 | 6,3 | |||||||||||

| Штамповка | Падающий | — | — | 350 | ||||||||||

мощности этих трех типов М., соответствующие данные помещены в таблице 1 (все данные взяты из фирменных прейскурантов).

Из данных табл. 1 видно, что: 1) верхний пар (воздух) увеличивает энергию удара от 37г Д° 10 раз; 2) ковочный М. имеет большую мощность и скорость, чем какой-либо другой тип. Хотя здесь приведены данные, касающиеся одного размера М., но эти показатели присущи и другим размерам. Размер площади бойков должен входить в характеристику М. Ниже в таблице 2, 3 и 4 приведены характеристики М. различных фирм.

Показатели и характеристика М. из табл. 2,3,4 ярко подчеркивают, какие детали молота конструкторы считают важными для кузнечного производства. Нам кажется, что особенно ярко подчеркивает КМЗ связь между толщиной поковки и размером бойка, что было особенно резко подчеркнуто в опытах Массея (смотрите Кузнечное производство). Надо отметить, что прейскуранты молотов, например Erie, Chambers-burg (США), не дают характеристики молотов по размерам бойка, так же поступают и немецкие фирмы, например в книге Oet-ling совершенно этих указаний нет, и даже приводя характеристики М. фирмы Массей, автор прейскуранта выпускает эти данные, несмотря на то, что эта характеристика яв-

Таблица 3.—X а р а к т е р и с т и к а паровых М

ляется наиболее важной для производственника, потребителя М. Как указано в таблице 4, штамповочные М. не могут быть изготовлены со станиной с вылетом в размерах более чем 172 m, т. к. для более мощных типов потребовалась бы станина чрезвычайно тя-

Т а б л. 2.—X арактеристика паровых М. Краматорского металлургического завода (КМЗ), модель 1929 г.

| Been | адающих частей в -кг | ||||

| Величины | 250 | 350 | 500 | 750 | 1000 |

| Диам. поршня в миллиметров. | 190 | 220 | 250 | 280 | 310 |

| Ход » в миллиметров. | 500 | 560 | 650 | 760 | 850 |

| Давление пара в atm. Толщина нормальной поков- | 6 | 6 | 6 | 6 | 6 |

| ки в миллиметров.. | 125 | 140 | 160 | 190 | 210 |

| То же максимальной в миллиметров. | 190 | 210 | 240 | 285 | 315 |

| Размеры бой на в миллиметров. Расст. между шаботом и па- | 235X155 | 260 X175 | 300x200 | 330x230 | 380X250 |

| раллелью М. в миллиметров. | 450 | 490 | 540 | 600 | 900 |

| Вылет станины в миллиметров. | 300 | 340 | 400 | 500 | 600 |

| Высота М. от пола в миллиметров. Действительн. эффект удара при поковке нормальной ве- | 2 800 | 3 100 | 3 400 | 3 700 | 4 300 |

| личины в килограммахм. | 600 | 900 | 1 400 | 2 100 | 2 900 |

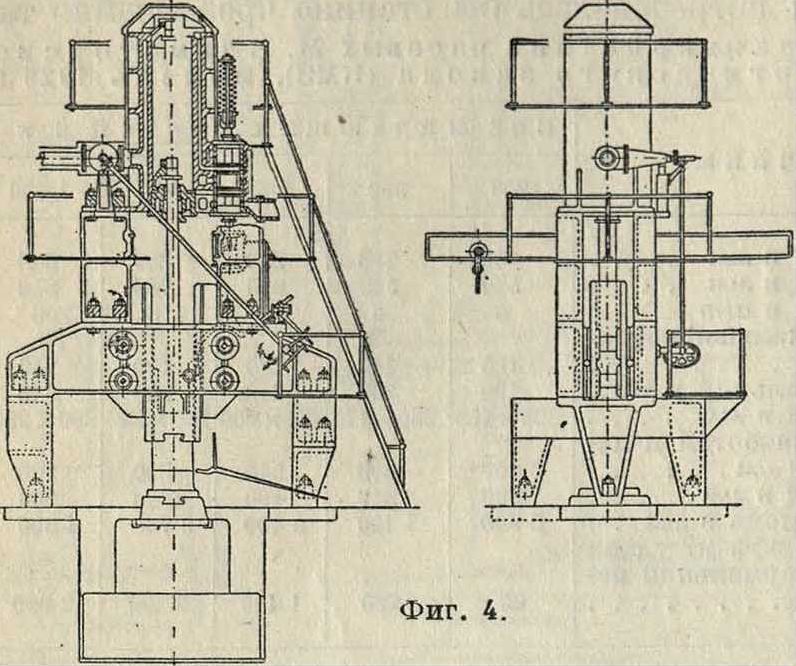

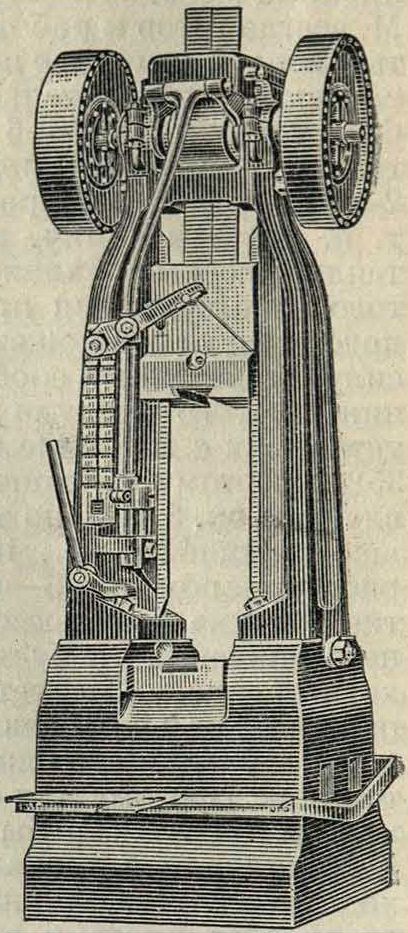

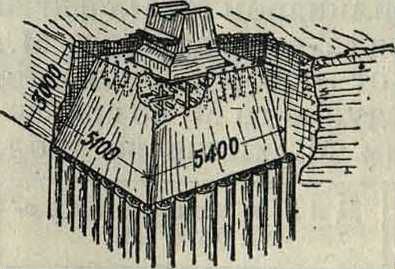

желая. Поэтому для этого типа молотов применяется арочная форма станин, показанная на фигуре 4, для 3-m М. На этом М. м. б. установлены бойки для ковки осей, и ковка в обоих крайних ручьях происходит внецентренным ударом; поэтому, чтобы воспринимать боковое усилие, станины должны быть очень мощными, и на М. типа Ригби такую работу нельзя было бы провести. Характеристика М. этого типа приведена в таблице 5 и 6. Этот тип парового М. является наибо-

фирмы Массей типа Ригби.

| Вес падающих частей | в кг | |||||||

| Величины | 150 | 250 | 350 | 500 | 750 | 1000 | 2000 | 3000 |

| Диам. цилиндра в миллиметров. | 225 | 275 | 337 | 350 | 400 | 437 | 550 | 612 |

| ХОД ПОРШНЯ В ΛίΛΙ. | 525 | 600 | 650 | 750 | 850 | 950 | 1275 | 1500 |

| Давление пара..

Разм. верхи, бойка в миллиметров. |

175 X175 | 200X175 | 225X200 | ОТ 3,3 дс 250X225 | 5,3 aim 300x225 | 337X250 | 425X300 | 450X375 |

| Вылет станины » ». | 500 | 600 | 600 | 612 | 656 | 737 | 925 | 1 050 |

| Диаметр скалки » ». | 122 | 137 | 156 | 187 | 200 | 225 | 300 | 350 |

| Высота молота » ». | 2 600 | 2 800 | 2 950 | 3 250 | 3 650 | 3 950 | 4 725 | 5 475 |

| Диам. труб паропр. входного | ||||||||

| и выходного в миллиметров. | 44 и 56 | 50 и 63 | 63 и 75 | 75 и 87 | 87 и 110 | 87 и 112 | 112 и 137 | 125 И150 |

| (общий в т. | зу, | 57. | 63/l | 97, | 147. | 187. | 327. | 46 |

| т> ) без шабота в m.

» » и фунд. пли- |

2 У. | зу. | 47. | 6 | 87. | 11 | 177. | 227а |

| 1^ты в т.. | 1*/« | а·/. | 3 | 47. | 6 | 77. | 12 | 14 |

Таблица 4.—X а р а к т е р и с т и к а штамповочных М. фирмы Массей.*

| В еличины |

Вес падающих частей в килограммах | ||||||||

| 25 | 50 | 150 | 250 | 350 | 500 | 750 | 1 000 | 1 500 | |

| Диам. поршня в миллиметров.. | 106 | 131 | 187 | 225 | 250 | 300 | 335 | 362 | 425 |

| Ход поршня в миллиметров.. | 275 | 300 | 425 | 525 | 600 | 675 | 750 | 825 | 975 |

| Давление пара. .. | от 3 | ,3 ДО 5,2 | atm | ||||||

| Размеры бойков в миллиметров.. | 170×70 | 180x100 | 200 X150 | 250X175 | 275X200 | 300X225 | 350x250 | 350 х 250 | 437X300 |

| Расстояние между направл. в миллиметров. | 175 | 195 | 205 | 225 | 280 | 320 | 362 | 362 | 425 |

| Вылет станины в миллиметров.. | 195 | 225 | 275 | 325 | 350 | 375 | 450 | 450 | 450 |

| Расстояние между направл. шабота и | |||||||||

| параллелями в миллиметров.. | 145 | 145 | 300 | 320 | 370 | 415 | 488 | 594 | 630 |

| Выс. молота от пола в миллиметров. | 1 625 | 1 700 | 2 425 | 2 700 | 2 825 | 3 175 | 3 600 | 3 800 | 4 325 |

| Диам. труб входи, и выходи, в миллиметров. | 25 И 31 | 25 И 31 | 44 и 50 | 50 И 62 | 62 И 75 | 75 И 87 | 75 и 100 | 87 И 112 | 100 и 125 |

| (общий т .. | 1 | 17. | 3 | 5 | 67а | 8»/. | 137. | IV1/* | 25 |

| Вес; без шабота в m.. | V. | 7. | 17. | 3 | 3»/. | 47. | 77а | 97а | 137. |

| ^ « «и плиты в m. | 17а | 27. | 27. | 37а | 67. | 67а | 97а | ||

* Больших размеров этот тип не изготовляется, а заменяется арочным М.

лее распространенным для индивидуальной ковки среднего размера изделий—до 15— 16 тонн Более крупные изделия (выше 15 тонн) обычно куются под прессами (смотрите). Преимуществом этого типа М. является удобство и

быстрота работы, тогда как под прессом работа более медленна. Из сравнения фигур М. и их характеристик по табл. 2, 3, 4, 5 и 6 можно заметить нек-рые общепринятые конТ а б л. 5,—X а р а к т е р и с т и к а Μ. КМЗ арочного типа.

| Величины | Вес падающей части | в т | |||||

| 1 | 1,5 | 2 | 3 | 5 | 8 | 12 | |

| Диаметр цилиндра в миллиметров. | 310 | 360 | 400 | 460 | 565 | 68Э | 800 |

| Дпиление пара в atm. | 6 | 6 | 6 | 6 | 6 | 6 | 6 |

| Ход поршня в миллиметров. | 850 | 1 000 | 1 150 | 1 380 | 1 760 | 2 300 | 2 800 |

| Толщ норм, поковки в миллиметров. Толщина максимальной по- | 210 | 250 | 290 | 350 | 450 | 575 | 700 |

| ковки в миллиметров.. | 315 | 375 | 435 | 525 | 675 | 860 | 1 050 |

| Размеры Сойка { ллирЕ ^ | 380

250 |

420

280 |

480

320 |

540

360 |

630

420 |

750

500 |

880

580 |

| Высота между ш.,ботом и параллелями М. в миллиметров. Расстояние между стойка- | 900 | 980 | 1050 | 1 130 | 1 300 | 1400 | 1600 |

| ми в миллиметров.. | 2 000 | 2 200 | 2 400 | 2 800 | 3 400 | 4 000 | 4 500 |

| Высота М. от пола в миллиметров. Действительн. эффект уда- | 4 300 | 4 600 | 5 200 | 6 000 | 7 000 | 8 300 | 10 000 |

| ра при поковке нормальн. толщ, в килограммахм. | 2 940 | 4 790 | 6 950 | И 350 | 22 730 | 43 800 | 75 700 |

| Вес молота без шабота в т | 12,6 | 17 | 22,2 | 31,2 | 49,6 | 76,6 | 110 |

| Вес шабота в т. | 19 | 28,5 | 38 | 57 | 95 | 152 | 228 |

структивпые особенности в современных молотах: отношение веса падающих частей молота к весу шабота 1 : 8, а для штамповоч ных 1 :20, стремление связать станины с шаботами, чтобы получить наибольший эффект удара, обеспечение точного совпадения бойков во время ковки в типах молота для штамповки, невысокое давление пара (нем. и рус. 6—7 aim, англ, до 5 aim). Рекомендуется избегать во всех конструкциях М. заклепочных и болтовых соединений, т. к. таковые легко расшатываются от ударов, и только в крайних случаях применять болтовые соединения, обязательно с контргайкой, а иногда и шплинтом.

Наиболее ответственной частью в М. ковочного типа будет скалка, воспринимающая все боковые удары, в штамповочных эти боковые удары воспринимает станина. Скалка ковочного М. делается обычно из стали (~ 0,23±0,03%С; 1,5% +0,2% Ni) и подвергается обязательно термин, обработке—закалке с отпуском не ниже 600°. Необходимо обратить особенное внимание на процесс ковки переход^ от тонкого сечения штока к толстому сечению бабы (смотрите Кузнечное производство). Неправильно проведенная ковка скалки с перерезом волокон и неправильная термическая обработка часто ведет к поломке скалки при работе М. Станины, особенно штамповочных М.,в настоящее время обычно делают стальными литыми и избегают делать клепаными (легче сборка, особенно М. крупных размеров), т.к. каждый удар расстраивает клепаный шов и тем разрушает ковочный механизм. Цилиндр изготовляется из чугуна, для М. меньших размеров обычно составляет одно целое с золотниковой коробкой и только у очень крупных молотов присоединяется на болтах. Золотник круглый со вставленной рубашкой (лайнер). Как особенность цилиндр М. Краматорского металлургического завода имеет снаружи обогревательную рубашку, покрытую извне надежной изоляцией. Перед работой молота цилиндр обогревается снаружи свозкпм паром, а поэтому в рабочем цилиндре не бывает кондёнсационной воды.

Паровые М. могут быть приводимы в движение сжатым воздухом вместо пара и ыа-

Таблица 6,—Характеристика М. арочного типа фирмы Массей.

| Величины |

Вес падающих частей в килограммах | ||||||||

| 150 | 350 | 1 000 | 1 500 | 2 000 | 3 000 | 5 000 | 8 000 | 12 000 | |

| Диам. цилиндра в миллиметров.. | 187 | 250 | 362 | 425 | 450 | 525 | 687 | 800 | 900 |

| Ход поршня в миллиметров.. | 425 | 600 | 825 | 975 | 1 125 | 1 350 | 1 650 | 1 950 | 2 250 |

| Размер бойков в миллиметров .. | 200X150 | 275x200 | 387×250 | 437X300 | 437X345 | 537X400 | 700x406 | 800×55( | 875x550 |

| Расстояние между направл. в миллиметров. | 255 | 280 | 425 | 512 | 562 | 637 | 725 | 875 | 900 |

| Расстояние между станинами в миллиметров. | 1200 | 1 350 | 1 900 | 2 300 | 2 550 | 3 300 | 3 625 | 4 200 | 4 750 |

| Расстояние между шаботом и напра- | |||||||||

| влтощими в миллиметров.. | 175 | 295 | 400 | 525 | 625 | 825 | 900 | — | — |

| Общая высота Ы. в миллиметров.

Диаметр входной и выходной тру- |

2 250 | 2 900 | 3 800 | 4 325 | 4 6_5 | 5 300 | 6 500 | 7 525 | 8 175 |

| бы в миллиметров .. | 44 и 56 | 62 И 75 | 87 и 112 | 100 И125 | 112 И137 | 125 и 150 | 150И175 | 175и200 | 200И 225 |

| i общий вт.. | 37. | 77. | 177« | 277« | 35 | 49 | 787. | 121 | 175 |

| В е с 1 без шабота в т. | 47. | 9 7« | 157« | 197. | 257. | 397. | 58 | 82 | |

| ( без шабота и плиты в т.. | ill | 2 7« | 67« | 10 | 127« | 187. | 287, | 44 | 63 |

|

Давление пара от 3,3 до 5,3 atm, рекомендуется 4 atm (5 atm абс.) | |||||||||

зываются тогда пневматическими М. Замена пара сжатым воздухом благоприятно отражается па работе М.—нет конденсационной воды, не надо подогревать цилиндр, М. всегда готов к работе. Казалось, что сжатый воздух выгоднее пара, но следует учесть следующее обстоятельство: паровой М. работает паром при 5—6 atm; чтобы иметь под таким же давлением воздух, надо применять

2-ступенчатый компрессор с охлаждением, то есть часть механич. работы превращать в тепло, уносимое охлаждающей водой; кроме того отлагающийся при расширении влажного воздуха лед может закрыть отверстия. В силу высказанных соображений об охлаждении сжатого воздуха кпд пневматической установки с давлением С atm будет ок. 30— 35%, поэтому предпочитают работать с давлением ок. 3 atm, но такое давление уменьшает мощность М., предназначенного для работы паром при 5—6 aim, тогда как сжатие воздуха компрессором до этого последнего давления требует вдвое большего расхода энергии. Следует еще отметить, что на практике пар с давлением 3 и 6 atm требует для получения его одного и того же расхода топлива. Поэтому для сохранения мощности молота нужно было бы делать бблыиего размера цилиндр, а так как на пневматику переходят в случаях замены пара в паровых М., то следует иметь в виду или уменьшение мощности М. или удорожание расходов на энергию. Следует иметь в виду большую возможность утечки воздуха сравнительно с паром, т. к. воздух требует лучшего уплотнения стыков, чем пар, и кроме того труднее фиксировать место утечки. В виду этих обстоятельств в настоящее время получил большое распространение воздушный М. с индивидуальным ударом.

Воздушный М. содержит в самой конструкции компрессор, непосредственно соединенный с рабочим цилиндром М. На фигуре 5 изображен внешний вид 2-т воздушного М., работающего прямо от мотора. Экономия в расходе энергии воздушного М. по сравнению с пневматическим М. видна из табл.

Для возду ш- i Для пневматиче-н о г о М. i с к о г о М.

Для каждого удара можно иметь то давление воздуха, которое требуется

Так как воздух служит пружипон между поршнем компрессора и рабочим поршнем, работа расширения после сжатия будет полная и так. образ, поршень может передать всю энергию ежатия

Нет потерь на мертвое пространство, т. к. объём воздуха в рабочее время один и тот же Нет тепловых потерь при сжатии, ибо воздух переходит в рабочий цилиндр при той же температуре, которая была в компрессорном цилиндре

Работает тем давлением, которое имеется в сети

При постоянном давлении, имеющемся в сети, при работе молота используется меньше энергии

Потери от мертвого пространства значительны

Это тепло или рассеивается при движении по трубопроводу или же уносится охлаждающей водой

М. не мог быть применен для штамповки, т. к. конструкция его была такова, что можно будет получить лишь ряд автоматич. ударов. В последнее время (с 1924 г.) ряд фирм улучшил конструкцию воздушного молота, и теперь выпускают на рынок воздушные М. до 2 тонны с индивидуальным ударом. На фигуре 5

Фигура 5.

Фигура 6.

показан такой М. максимального размера фирмы Массей. В СССР изготовляет такие М. Краматорский металлургия. з-д (модель 1929 г.). Из сравнения произведенных испытаний (Англия) оказалось, что экономически наиболее выгодным является воздушный М., затем паровой и наконец пневматический. По свидетельству оппонентов (на собрании О-ва штамповщиков, где был заслушан доклад об упомянутых испытаниях) работа под пневматическим М. была производительнее, чем под паровым.

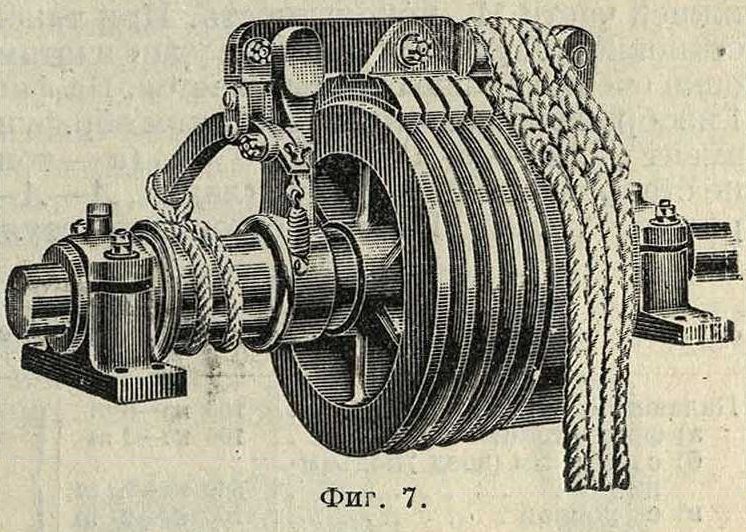

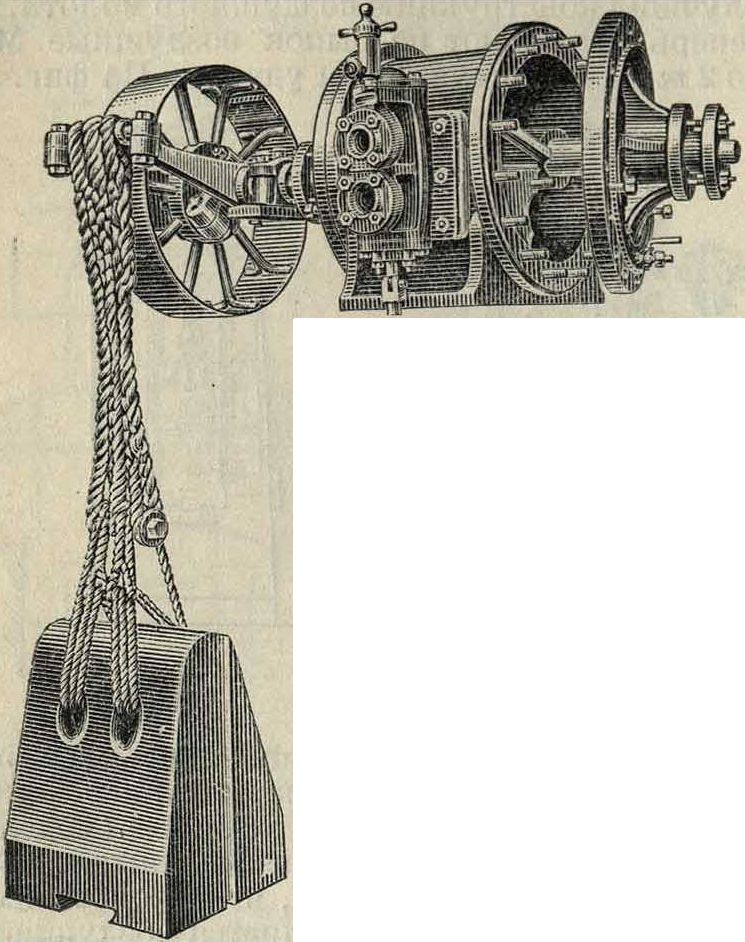

Рассмотренные выше типы М.—двойного действия. Кроме них имеются М. ординарного действия—п а д а ю ш и е. Это наиболее простой тип М.; они приводятся в действие гл. обр. от мотора или непосредственно от трансмиссии, хотя нек-рые типы М. имеют паровые или воздушные подъемники; предназначаются они гл. обр. для штамповки. На фигуре 6 показан чертеж 2-т падающего

М. сист. Бретт с фрикционным подъемником (фигура 7); для очень тяжелых молотов (до 20 тонн) применяются паровые или пневматич. подъемники (фигура 8). Этот тип М. применяется в Англии. В США применяют падающие М. с доской (фигура 9). Вес падающих частей этих М. достигает 2 тонны Чтобы увеличить подъемную мощность доски и уменьшить ее износ, фирмой Эри сконструирован 4-роликовыйпадающий молот с доской. Все эти молоты—штамповочные и приспособлены для нанесения внецентренпых ударов, а потому имеют очень мощные направляющие.

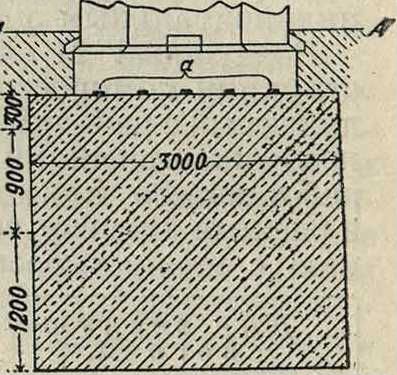

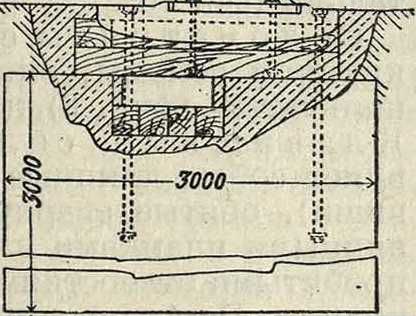

При установке молотов всех типов одним из главнейших условий для правильной работы и сохранения механизмов от расстройства является устройство фундамента. Основным правилом для установки штамповочных М. считают, чтобы вес шабота был 2; 20-кратному весу падающих частей М. Фундамент изготовляется из бетона и щебня красного кирпича, проходящего через 50-лш грохот и задерживающегося Фигура 8. на 25-лш; не допускается примесь огнеупорного кирпича—шамотного и динасного. "Нижняя площадь основания должен быть такова, чтобы нагрузка на грунт не превосходила Зкг/сж2; если грунт не выдерживает такой нагрузки, требуется укрепление его сваями (фигура 10). Между шаботом и фундаментом часто делают прокладку из дубовых брусьев поперечного сечения 300x300 миллиметров; шабот кругом заливают цементом. Следует заметить, что англ, штамповщики иногда устанавливают шабот непосредственно на бетон, заливая шабот в верхний слой цемента и стягивая фундамент с шаботом болтами, что обеспечивает всей нижней части М. монолитность. При такой установке получается жесткий удар и штамповка очень хорошо отпечатывается. На фигуре 11 изображен изготовленный таким обр. фундамент для 1-т падающего М. (а — тонкие стальные полосовые прокладки, А—А— уровень пола). Размер бетонного стула

2 400×ЗООО миллиметров. Слой 1 200 миллиметров изготовляется из смеси: 1 ч. цемента, 2 ч. песку и 4 ч. гранитного щебня, проходящего через сетку 50—60 миллиметров. Слой 900 миллиметров—1 ч.цемента,

2 ч. песку и 3 ч. гранитного щебня размером 25 миллиметров и слой 300 миллиметров—того же состава, но гранитный щебень 18 — 20 миллиметров.

Бетон хорошо перемешивается в сухом состоянии и после прибавки воды наносится слоями не более 200 миллиметров. Перерыва в кладке не допускается, в целях достижения ее монолитности. По окончании верх отделывается по ватерпасу и покрывается мокрыми мешками по крайней мере за неделю до установки шабота.

Большое затруднение в непрерывности выполнения работы возникает при изготовлении фундамента

Фигура 9. для станины М., но все же это требование непрерывности обязательно должно быть выполнено. Необходимо также проверить перед установкой шабота ровность поверхности и выпуклости, их, если имеются, необходимо срубить. Вообще лучше, чтобы бы- ли впадины, так как

Фигура 10. Фигура и. жидкий цемент .во время заливки шабота хорошо заполнит их и соединит в одно целое-

Таблица 7.—Типы М. и особенности их применения.

| Тип М. | Вес | Высота подъе- | Число уда- | Род | Назначение | ||

| ма в л« | ров в мин. | энергии | |||||

| Падающий М.. | 100 килограмм—δ т | i | г | 40—50 | Электрич., | Штамповка | |

| а) фрикционный. | 100 килограмм—3 т | Автомата- | от привода | ||||

| б) с паровым (возд.) подъем- | ► 2—2,5 < | ческие и | |||||

| НИКОМ .. | 500 килограмм—2D т | отдельные | Пар, воздух | ||||

| в) с доской ..

г) » » 4-роликовый. | 100 килограмм—2 тонны до 5 т | 1 | удары | Электрич., | |||

| Паровой М. двойиого действия | |||||||

| (или пневматический). | 25 килограмм—15 т | 0,7—1 | Произволь- | Пар, | Всевозмош- | ||

| (редко выше) | и выше для | но—от отдель- | пн( в мата- | ные кузнеч- | |||

| больших | ных до 20о уда- | ка (сжатый | ыые работы | ||||

| размеров | ров. Спец, автомата ч. М. до | воздух) | |||||

| Воздушный М.. | 600 ударов | ||||||

| 50 килограмм—2 т | 0,3—0,8 | 100—250 | Электрич. | Свободная | |||

| Автоматич. и | и приводы. | ковка и | |||||

| Пружинный М.. | 50—250 килограмм | 0,2—0,4 | отдельн.удары

100—300 |

Электрич. | штамповка

Ковка | ||

| Автоматич. | и приводы. | тонких | |||||

| удары | изделий | ||||||

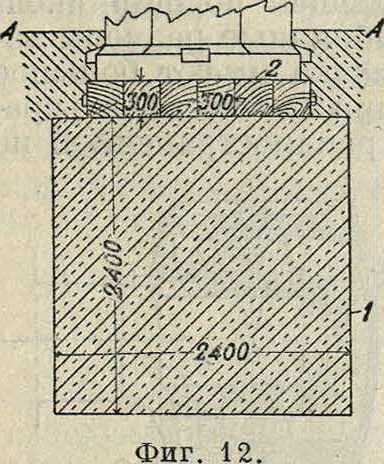

фундамент с шаботом. Сверху заливают слой бетона в 400—450 миллиметров. На фигуре 12 представлена обычная установка */а-т падающего М. (1—бетон, 2—дубовые балки, А—А—уровень пола), а на фигуре

3U-m одностанинного парового М. (фигура 2). Шабот установлен на брусьях независимо от брусьев под станиной, но вся установка покоится на· одном общем фундаменте. Надзор за фундаментом во время работы является обязательным и состоит гл. обр. из наблюдения за поверхностью шабота по уровню; малейший перекос следует устранять, иначе легко разбить весь М. и получить большой брак в поковке. Для ковочных М. больших размеров фундамент принимает такие большие размеры, что работу ковки выгоднее заменить прессовой, но для штамповки М., особенно паровой, остается незаменимым механизмом. Фигура 13.

Кроме перечисленных выше типов М. имеются специальные М., по большей части ма

лого размера—хвостовые, пружинные, имеющие специальное назначение; таковые описываются при соответствующем производстве. В табл. 7 приведены типы М. и особенности их применения.

Лит.: 1) «The Drop Forger», Birmingham, 1926, v. 6, 1.—Г а в p и л e н к о А. II., Мехапич. технологии металлов, ч. 3. Обработка металлов давлением. 5 изд. М., 1925; Бергман О., Горячая обработка металлов, пер. со швед., т. 5, Л.— М., 1928; II р егер Э., Обработка металлов, ч. 2, Ковка, сварка, термин, обраб тка, пер. с. нем. М., 1928; Жез Л., Ковка и прокатка, пер. с фр., Л., 1928; К о д р о н К., Горячая обработка металлов, пер. с фр., т. 1, 2, 3, М., 1929; Fuchs О. Schmiedehanimer. Berlin, 1922; Schneider A., Gesenkschmieden, Uplands Technisches Auskunftsbuch. Lpz., s. a.; OellinsC., Schmi de u. Schmiede-Technik, В. 1, Mch. — Birlin, 1 920; Halse A. Lufthammer, «Werkstattstechnik». Brlin, 1 924. Heft 9; Сугои. Wirtschaftlichkeits-studie des Schmiedebetriebes unter besonderer Beriick-sichtigung d r Schmiedehammer, «Glasers Annalen», Berlin. 1924, B. 94. К. Грачев.