> Техника, страница 62 > Молотилки

> Техника, страница 62 > Молотилки

Молотилки

Молотилки, машины для производства молотьбы, то есть выделения зерна из колосьев, стручков или початков. Разнообразные способы молотьбы в основном сводятся к следующим: 1) ручная молотьба при помощи цепа, вальков, палок, колотушек и рукавиц или ударами снопов о камни и колоды; 2) гармановани е—вытаптывание зерна из колосьев лошадьми, для чего их гоняют по разостланным снопам на току (гарман), телегами или деревянными и каменными рифлеными катками весом 100— 200 килограмм; 3) машинная молотьба (при помощи М.). Для молотьбы снопы предварительно просушивают в зависимости от кли-матич. и местных условий в поле (в копнах, крестах) или овинах. Простейшим орудием для ручной молотьбы является цеп, состоя щий из рукоятки длиной 1,4 метров и мотовила длиной 0,4 м, связанных между собою ремнем. Мотовилу при молотьбе придают вращательное движение, так чтобы оно после удара не отскакивало назад, а продолжало кругообразное движение. Производительность при молотьбе цепами считают от 60 до 100 снопов в день на человека; при гармано-вании производительность доходит до 1 ООО снопов в день. Недостатками этих примитивных приемов молотьбы являются низкая производительность, возможность загрязнения зерна землей и навозом и неизбежная: значительная потеря зерна от невымодота“ доходящая до 5—7%.

М. была изобретена в Европе А. Мейклем в 1785 г. (бильный барабан), а в Америке С. Торнером в 1831 г. (штифтовый барабан). М. разделяются на: 1) простые, только-вымолачивающие зерно или отделяющие от-вороха только солому; 2) полусложные, с одной очисткой; 3) сложные, с 2 очистками и сортировальным цилиндром. По роду двигателя М. разделяются на руино-конные, моторные и паровые.

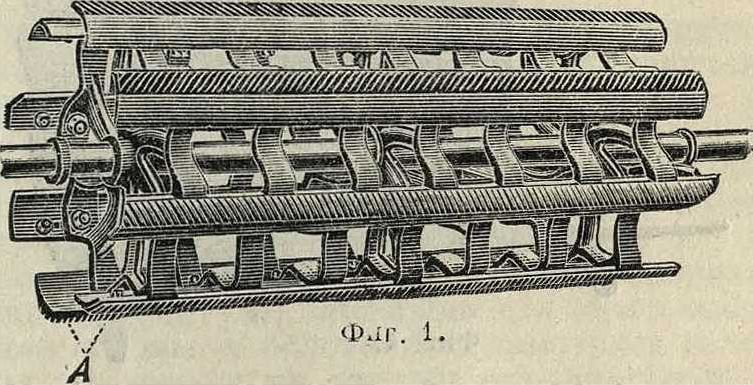

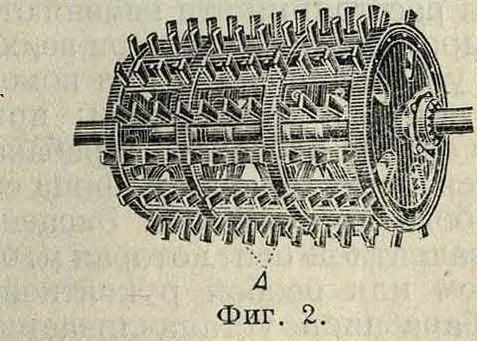

Главной рабочей частью М. является: барабан; барабаны бывают двух типов:

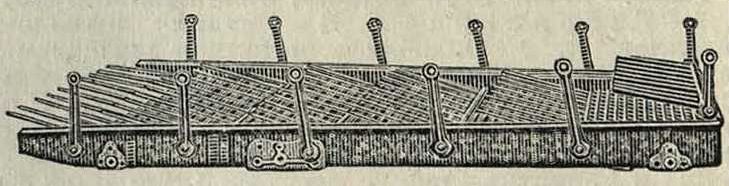

1) действующие вытиранием зерна из колоса и 2) действующие ударами. Рабочими частями барабана первого типа служат 6—8 бим

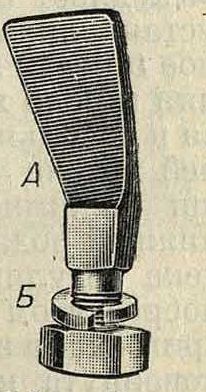

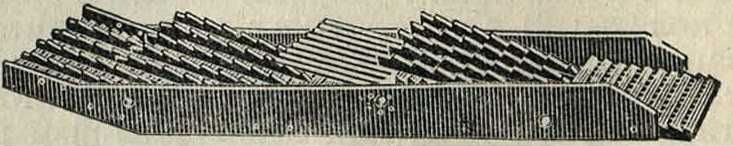

или бичей (фигура 1, А), а для второго типа— особые зубья (фигура 2) или штифты (фигура 3 А)-Бильный барабан имеет обычно рифленые бичи, редко гладкие. Материалом для бичей могут служить ковкий чугун и прокатная сталь с удлинением при разрыве не менее 12- -15%, (и в крайнем случае чугун). Иногда бичи для смягчения удара укрепляют на деревянных подкладках (подбичниках). Бичи укрепляют при помощи болтов с потайными головками. Насечка на бичах делается в противоположных направлениях, чтобы не происходило сбивания снопа к одной стороне барабана. Зубья барабанов делают только из мягкой стали различной формы. Простейший зуб—

у Фигура з. симметричный двусторонний; преимущество его в том, что при снашивании одной стороны он может быть повернут на 180°*

Гораздо правильнее делать зуб, которого рабочая часть отогнута назад под углом к направлению движения, меньшим угла трения соломы о сталь, чтобы зуб не тащил за собой последнюю. Для усиления действия зуба боковые грани его часто делают .рифлеными. Зубу часто придают форму клина для достижения более правильной регулировки расстояния между зубьями бара--бана и деки. Зубья укрепляются на бара-бане при помощи гаек. Расположение зубьев по барабану производится по винтовой линии—двухходовой или трехходовой. Штифтовые барабаны делают глухими и открытыми; осмотр и ремонт последних гораздо удобнее. Вследствие большой скорости (900—1200 об/м.), барабан должен быть хорошо уравновешен статически и динамически (в ы б а-лансирован). Уравновешивание производят на стальных призмах и специальных станках.

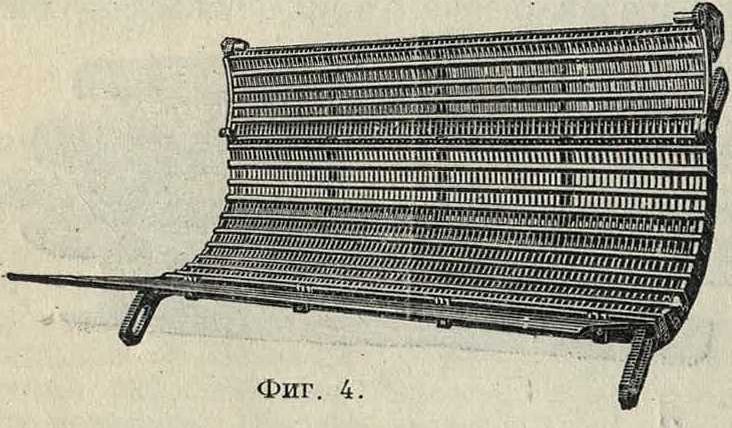

Около барабана устанавливается так называемым ,д е к а, усаженная планками или зубьями в зависимости от типа барабана. Деки делают различного устройства, например дека америк. М.—со сменными зубчатыми секциями и с решеткой или дека для бильного •барабана, состоящая из двух частей (фигура 4). Дека охватывает барабан по окружности на

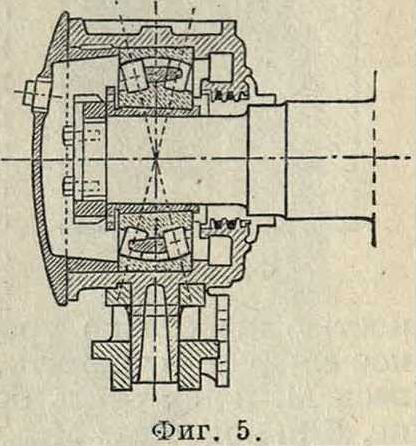

расстоянии 1/3—2/3 и располагается сверху ;или снизу барабана. В первом случае снопы .в М. подаются кверху (верхняя подача); во втором—подача производится с наклоном вниз (нижняя подача). М. с нижней подачей производительнее, чем с верхней, так как •сноп сам скатывается к барабану и его не надо проталкивать, и более безопасны для работающего в случае попадания в барабан камней, гвоздей и прочие; не менее 50% всех несчастных случаев с рабочими в сел. х-ве имеют место при молотьбе М. Дека устанавливается по отношению к барабану так, чтобы входное отверстие было шире, чем выходное; обыкновенно входное отверстие устанавливают размером в 25 миллиметров, а выходное в 6—12 миллиметров, но в зависимости от состояния и рода хлеба расстояния эти изменяются в довольно широких пределах. При верхней подаче дека устанавливается при помощи нажимного винта с маховичком; при нижней подаче в случае зубчатого барабана дека регулируется передвижением конца ее посредством особого эксцентрика. Эксцентрик сидит на квадратной оси, которая м. б. повернута ключом или особой рукояткой. Дека бильных барабанов устанавливается тремя винтами, расположенными снаружи; установка поверяется через особые смотровые окна. Расстановка зубьев в деке должен быть такова,. чтобы не происходило перебоев в зацеплении зубьев барабана и деки. Вал барабана при работе может прогибаться, что вызывает увеличение трения в подшипниках и ведет часто к нагреванию и срабатыванию как вала, так и вкладышей подшипников. Поэтому правильно выбранные размеры вала, подшипников и смазка имеют большое значение для уменьшения простоев М. во время работы. Наиболее распространенной из систем подшипников для молотильных барабанов являются подшипники Селлерса с подвижными вкладышами и кольцевой смазкой или шарикоподшипники (смотрите), простые и сложные, обоймы которых также могут устанавливаться самостоятельно (фигура 5).

Соломотрясы служат для выделения крупной соломы; они бывают клавишные, пальчатые (фигура 6) и каскадные (фигура 7). Клавишный соломотряс представляет собою длинные дощатые рамки (клавиши), обитые сверху треугольными деревянными планками или железным листом с пробитыми отверстиями и отогнутыми вверх краями. При движении клавиш планки подхватывают солому и проталкивают ее вперед. Клавиши устанавливают на одном или двух коленчатых валах, вследствие чего все точки клавиши получают вращательное движение в вертикальной плоскости. Перед движением клавиши кверху она подхватывает солому и одновременно продвигает ее вперед в направлении от барабана, а при

Фигура 6.

опускании вниз движется в обратном направлении вхолостую, а тем временем соседние клавиши -подхватывают солому и продвигают ее дальше. Очень часто клавиши располагают на одном коленчатом валу с одной стороны, а с другой подвешивают на планках; при этом части клавиши около коленчатого вала получают вращательное движение, а части, находящиеся около подвесок,—качательное, вследствие чего условия протряхивания соломы в различных частях соломотряса будут неодинаковы. Пальчатый соломотряс (фигура 6) представляет

Фигура 7.

собою длинное решето, над которым в несколько рядов располагаются деревянные илц железные прутья (пальцы), которые делают сильные размахи и, подхватив солому, подбрасывают ее кверху. Каскадный соло-

30

п>~

~λί°-·

п у г

Грохот служит для отделения мелкой соломы (сбоины). Грохот представляет собою длинное решето с отверстиями. Отверстия делаются круглые воронкообразные. Грохот делают ботыней частью ступенчатым для лучшего передвижения по нему соломистых частей. В сложных М. грохот часто продувается воздухом от вентилятора; в этом случае отверстия делают на железном листе в виде прорезов с отогнутыми краями (грохот Греппеля, см. Веялка) или в виде планок наподобие жалюзи, наклон которых может быть регулируем. Для успешной работы грохота должно существовать соотношение: со2г>д/, где f—коэф. трения.

Ручные и конные М. Ручная М. строится обычно с глухим зубчатым барабаном, верхней подачей и декой, устанавливаемой маховичком. Механизм ее состоит из двух пар зубчатых колес, реже из цепной передачи. Вращение барабана осуществляется при помощи двух рукояток, на каждой из которых одновременно работают два человека. Эта М. превращается в конную путем перестановки зубчатки с главным валом вниз и соединения его при помощи шарнира Гука со штангой, идущей от привода. Конные М. имеют обыкновенно зубчатый открытый барабан с нижней подачей; такие М. снабжаются соломотрясом и грохотом, глухими и приставными. Копний привод (смотрите) к М. обычно состоит из двух пар зубчатых колес: первая пара делается цилиндрической с внутренним илиИй! наружным зацеплением, в зависимости от размеров; вторая пара делается конической.

Полусложные М.

Полусложная М. завода «Краснад звезда» имеет штифтовый барабан с нижней подачей; за барабаном ставится особый барабанчик (битер), служащий для задерживания соломы от наматывания на барабан и для направления ее на соломотряс; соломотряс ставится пальчатый, и над ним подвешивается фартук, придерживающий солому; грохот делается деревянный ступенчатый с круглыми отверстиями; грохот и соломотряс приводятся в движение одним коленчатым

Фигура 8.

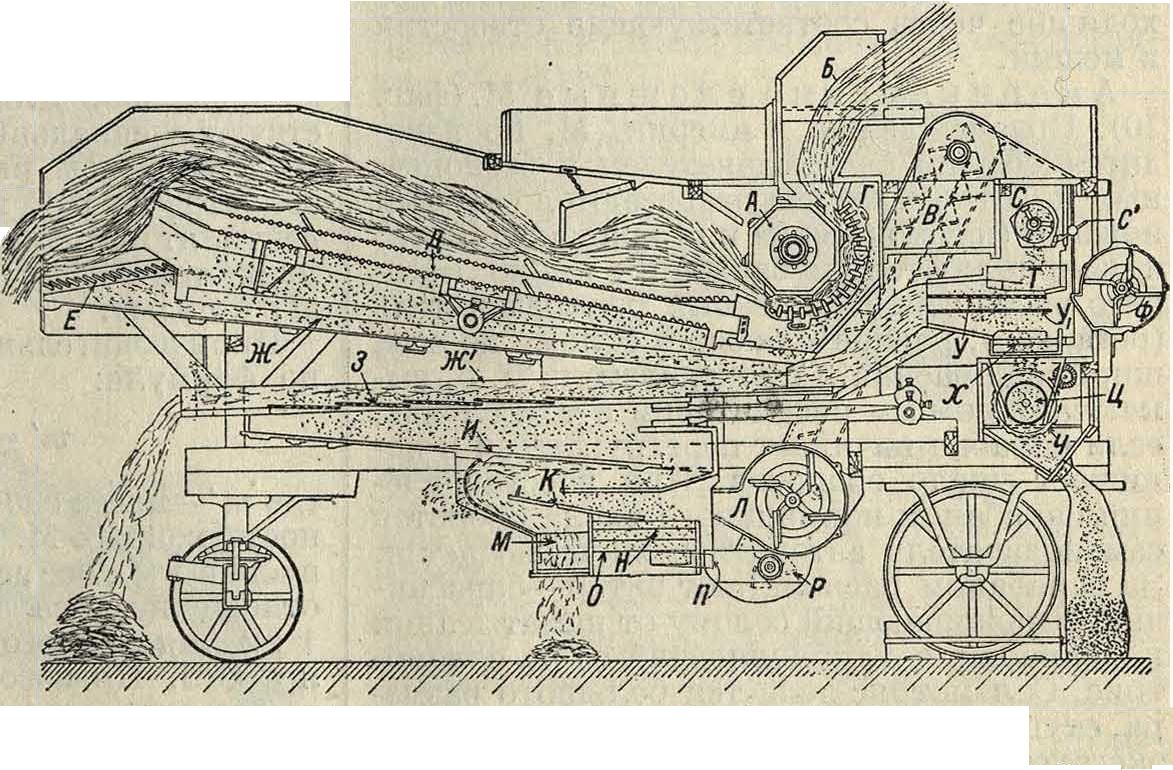

барабаном А; подача у них производится через приемное приспособление Б подавальщиком, стоящим на площадке В; дека Г состоит из двух частей и регулируется тремя винтами. В конце деки прикреплен тонкий железный лист для направления на соломотряс вылетающего вороха. Соломотряс Д клавишный; над соломотрясом установлены щитки (фартук), служащие для задерживания соломы. С основного соломотряса солома передается на второй, дополнительный соломотряс Е. Битая солома, мякина и зерно падают на сборные доски Ж и Ж1г а

Фигура 9.

оттуда направляются на ступенчатый грохот 3. Битая солома проходит поверх грохота, а зерно и мякина падают через отверстия грохота на скатную доску ii и с нее на мякинное решето К. Здесь они подвергаются действию воздушной струи от венти-

м о т р я с (фигура 7) имеет отдельные ступени, с которых перебрасывается солома, и б. ч. снабжается зубчатыми гребнями, которыми солома захватывается и протряхивается. Для того чтобы протряхивание соломы и подбрасывание ее на соломотрясе происходило успешно, необходимо, чтобы ускорение движения клавиши вверх было больше, чем ускорение силы тяжести. Если г—радиус коленчатого вала, п—число об/м., со—угловая скорость и д—ускорение силы тяжести, то со2 · г > д, то есть валом; под грохотом располагаются решета веялки, продуваемые вентилятором. С верхнего решета сдувается мякина, со второго— сходит нег.ымолоченный колос, с третьего— выходит зерно. Полусложные молоты приводятся в работу 6—8-сильным двигателем.

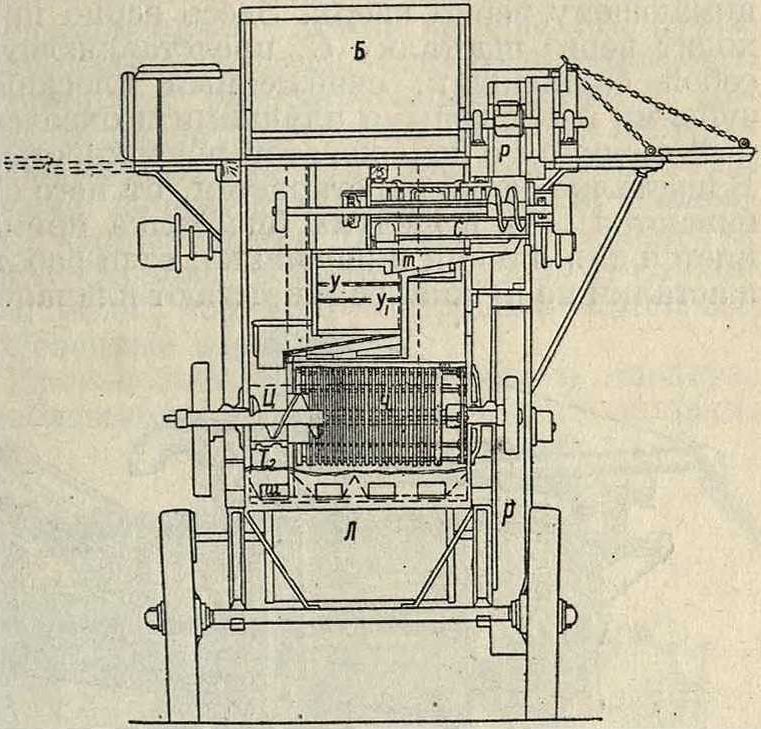

Сложные европейские М. (фигура 8 и 9), снабжены бильным восьмипланочным лятора Л. Мякина отдувается от решета и через отверстие М падает под М. Зерно, попадая на скат, проходит оттуда сквозь решето M, на к-ром задерживаются крупные части; после этого зерно падает на решето О, сквозь которое проваливаются песок и мелкие семена сорных трав. Зерно по рукаву П направляется к ковшевому элеватору Р, поднимающему зерно вверх. Здесь зерно проходит через шасталку С, представляющую собой барабанчик, снабженный плоскими зубьями и рифлеными планками и охваченный кожухом с шероховатой поверхностью. В шасталке зерно перетирается, от него отбиваются ости и шелуха (шасталка применяется для ячменя и пшеницы); если работа шасталки не нужна, ее закрывают клапаном

Фигура ю.

С,. Тогда зерно идет по скату Т ко второй веялке, где подвергается вторичной очистке на решетах У и У1 под действием струи воздуха от вентилятора Ф. Затем зерно на решете×очищается от мелких примесей и оттуда червяком Ц передается в сортировальный цилиндр Ч. Если зерно не подвергается сортипованию, то оно выпускается через выход Ш открыванием заслонки Т2, расположенной под Шнеком. В сортировальном цилиндре· зерно разделяется на три сорта, выходящие через соответствующие отверстия в мешки.

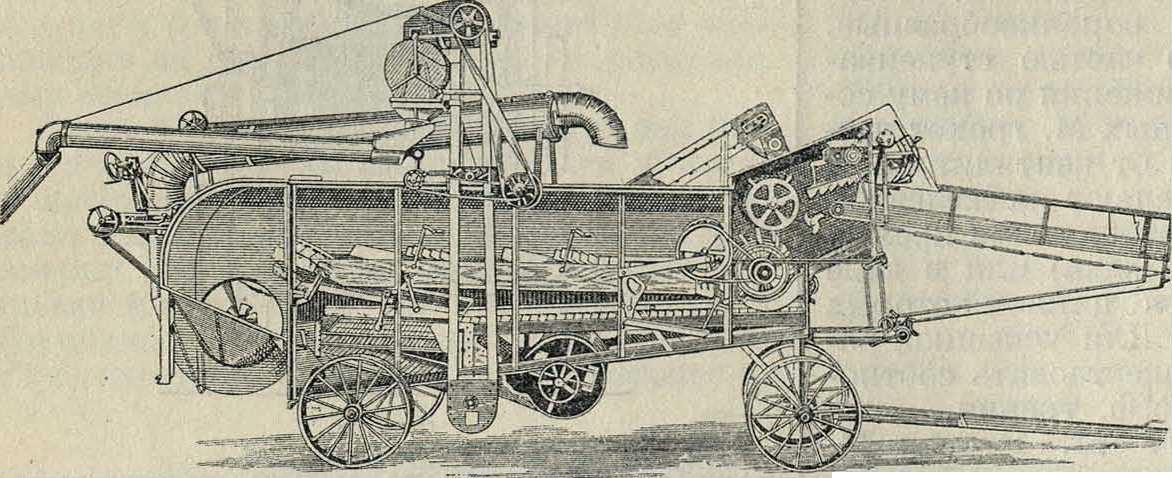

Американские сложные М. (фигура 10). Подача снопов в америк. М. производится обычно самоподавателем с бесконечным полотном. Снопы разрезаются особыми ножами (качающимися или вращающимися) и направляются к барабану, около которого часто ставится особый распределитель (ретардер), распределяющий солому по всей ширине барабана. Самоподаватель м. б. выключаем особым регулятором в том случае, если барабан начинает перегружаться и понижает число оборотов. При восстановлении барабаном нормального числа оборотов самоподаватель автоматически включается. За барабаном располагают битер—барабанчик, удерживающий солому от наматывания на барабан и направляющий ее на соломотряс. Соломотряс делается большого размера, ступенчатый; с него солома идет в кожух эксгаустера, которым выбрасывается по трубе прямо в скирду. Труба автоматически от механизма получает движение в ту и другую сторону для равномерной кладки в скирды. Зерно гл. обр. проваливается через подбара-банье и добавочную решетку и идет по скатной доске на грохот, являющийся ее про должением. Мякина и оставшееся в соломе зерно проваливаются через отверстия соломотряса и также попадают на грохот, где мякина отделяется действием струи воздуха от нижнего вентилятора и перегоняется в-кожух эксгаустера. На первом решете под грохотом отделяется невымолоченный колос, который сначала червяком, а затем элеватором передается снова в барабан. На втором решете зерно очищается от мелких примесей и подается на второй червяк, откуда оно элеватором поднимается кверху и пропускается через особый автоматический счетный аппарат — весы. Окончательно зерно идет по трубе в мешки или повозки. Вторая очистка обыкновенно не применяется и производится только по особому требованию.

Сложная клеверная М. имеет два барабана: один отделяет головки от соломы, а другой вытирает из головок зерно. Терочный барабан имеет б. ч. короткие рифленые зубья и охватывается зубчатым кожухом вокруг. Соломотряс при движении вперед и вверх отбрасывает солому, а при движении назад и вниз продвигает головки клевера по скатной доске к терочному барабану. Простая клеверная терка имеет биль-ный барабан с гладкими билами, охваченный кожухом, нижняя часть которого состоит из сита с отверстиями, пробитыми внутрь, вследствие чего поверхность получается шероховатой, а верхняя часть кожуха—из плетеного решета. Подача головок производится с одного края, а выход с другого края барабана. Барабан делает 1 000 об/м. Производительность сложных клеверных терок 120— 200 килограмм/ч, а простых до 150 килограмм в день. Для молотьбы гороха на обычных М. приходится оставлять деку и понижать число об/м. до 400—500. Для молотьбы гороха существуют специальные М. с двумя барабанами. Для молотьбы риса надо понизить число оборотов на 10% и увеличить силу нижнего вентилятора. Для молотьбы кукурузы применяются особые молотилки—ш еллеры и шредеры.

Производительность М. рассчитывается по формуле:

m=0,6 —,

где т—масса снопов в 1 ск. Производительность конных М. считается 1 сноп на 1 лошадь в 1 м., вес снопа считается 7 килограмм при соотношении веса зерна к весу соломы как 1 : 2 для озимого хлеба и как 1 : 1 х/2 для ярового. Производительность сложных М. также считается 1 сноп на 1 IP в мин. Для сложных М. с бильным барабаном производительность Q за 10-часовой день рассчитывается по формуле Хвостова (в килограммах):

η _0,3ί·η·Κ ” ι> · 10 ’

где I—длина барабана в м, η—число об/м. и R—число планок барабана. Расход мощ-

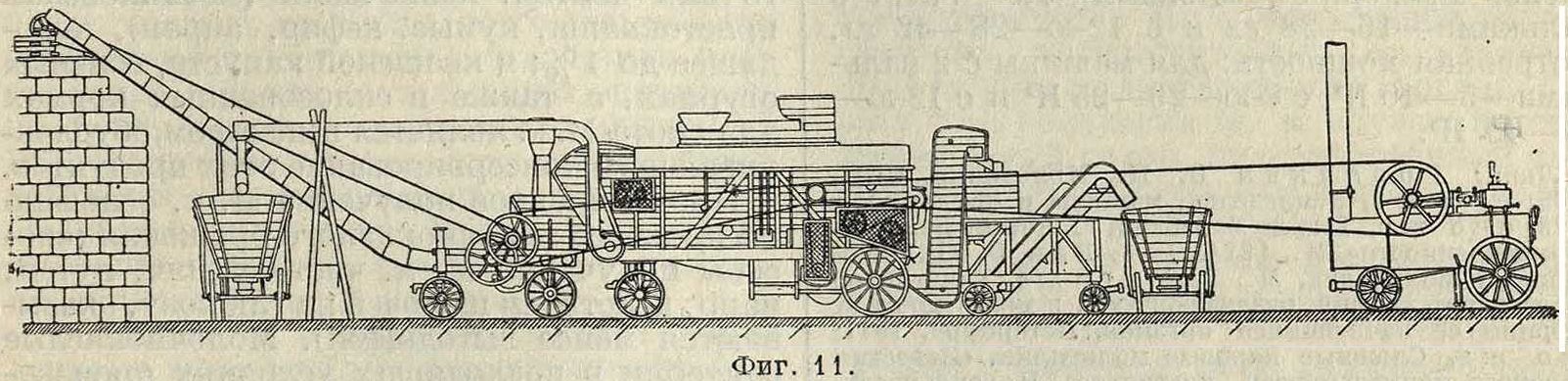

ности пропорционален длине и диаметру молотильного барабана. Для простых М. требуется двигатель в 3—8 IP, для сложных 8—30 Н5 и более. Расход мощности на рабочий ход в 3—4 раза больше мощности на холостой ход в зависимости от рода хлеба и его состояния. Расход мощности на отдельные рабочие органы для сложной америк. М. при холостом ходе примерно распределяется так: на барабан 10—20%, соломотряс 2—3%, вентилятор 7—10%, коло-•соподъемник 5%, элеватор 3—5%, решетный стан 2—3%, самоподаватель 5—10%, эксгаустер 40—50%, остальные рабочие части 5—10%. Расход мощности в европ. М. распределяется приблизительно так: на барабан 50%, соломотряс 5%, грохот 10%, вентилятор второй веялки 5%, элеватор 3%, шасталка 6% и сортировка 4%. На фигуре 11 видно расположение машин при работе на сложной европ. М. с соломотрясом, элева-

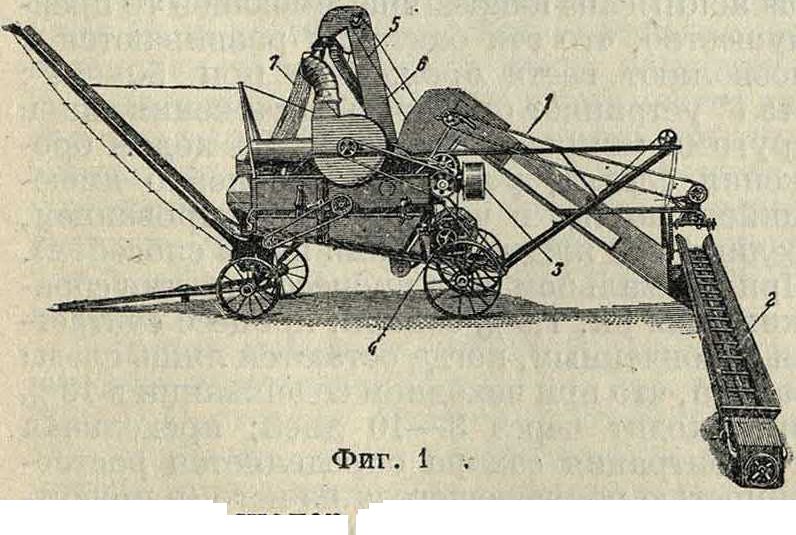

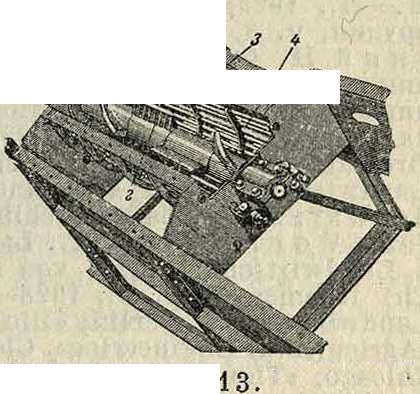

нич. барабаном, приводимым в работу от шкива 3; зерно подвергается очистке на веялке от вентилятора 4, очищенное зерно передается шнеком на элеватор 5, откуда по рукавам высыпается в мешки; отделенные оболочки и примеси высасываются эксгаустером 6 и направляются в трубу, оканчивающуюся брезентовым рукавом 7; стержни початков подхватываются особым элеватором, расположенным внутри камеры М., и выбрасываются в ковш, откуда поднимаются элеватором, расположенным слева 8. На фигуре 13 виден цилиндрич. барабан шелера: слева на валу барабана насажен шнек 1 для подачи початков, посредине—била барабана 2, справа—шнек для отвода стержней 3; снизу барабан охвачен решеткой 4, служащей декой, через к-рую проваливаются вымолоченные зерна.

Производительность дискового шелера, снабженного пружиной для регулировки,

тором для соломы, транспортерами для подачи зерна и мякины в повозки и двигателем.

М. кукурузная. Кукурузная М., или ш е л е р, служит для вышелушивания зерна из початков, с которых оболочка предварительно снята, или из початков с оболочкой. Кукурузные шелеры бывают как простые, так и сложные, снабженные веялками для отделения примесей и пыли и элеваторами, служащими для подачи початков и отвода зерна. Кукурузные шелеры бывают двух родов: дисковые и барабанные. Примером дискового может служить ручная М. Здесь початок вставляют вертикально в воронку, и он захватывается снизу зубьями диска, зерно сыплется вниз, а стержень выскакивает вбок. Степень нажатия диска регулируется пружиной. Небольшие конные и моторные М.снабжаются такими же дисками и делаются на одну или две воронки. Сложный кукурузный шелер виден на фигуре 12. Справа расположен самоподаватель 1, к которому иногда добавляется транспортер 2 вымолачивание производится цилиндрич. или по считается следующей: для шелера с 2 приемными отверстиями—2 000 до 3 000 килограмм/ч, с 6 отверстиями 5 500—10 000 килограмм/ч и с 8-ю— 10 000—14 000 килограмм/ч. При молотьбе початков с оболочками производительность считается вдвое меньшей. Барабанный шелер вышелушивает 10 000—19 000 килограмм/ч из початков без оболочек, а с оболочками—3 500—7 000 килограмм/ч. Очень крупные машины дают производительность до 50 000 килограмм/ч. Число оборотов барабана около 800 в м. Потребная мощность для дискового шелера малых размеров считается 6—8 ЬР, а для большого с 8 отверстиями—14—20 HP. При л добавочном транспортере необходимо прибавить 2 If, ..

а при эксгаустере еще 2 IP. Барабанный шелер требует 25—30 HP для малых машин, до 50—

75 ЬР для крупных.

Другой тип кукурузной молотилки представляет собой х о с к е р-ш р е д е р, задача которой состоит в том, чтобы отделить початки от стеблей, снять с них оболочку и измельчить стебли; последнюю операцию выполняет специальная машина—щ р е д е р. Хоскер-шредер, строго говоря, не является молотилкой, так как он не выделяет зерна. На фигуре 14 дана его схема. Подача производится на бесконечное полотно 1; отделенные вальцами 2 початки скатываются по решету 3 и попадают на элеватор 4; стебли подвергаются разрезанию ножами 5 и передаются соломотрясом б в заднюю камеру, откуда они высасываются эксгаустером 7

Фиг и отводятся по трубе 8: оторванная оболочка отдувается вентилятором 9; отбитое случайно зерно попадает в жолоб 10, откуда шнеком передается на особый элеватор, с которого зерно ссыпается в мешки. Шредерный барабан делает 1000 сб/м. Производительность хоскер-шредера с 2 вальками—5,3—7 гл, с 8 вальками—16—28 гл и с 12-ю—28—42 гл. Потребная мощность: для машины с 2 вальками—5—10 IP, с 8-ю—20—25 IP и с 12-ю— 30-^0 IP.

Лит.: Горячкин В. П., Молотилки, СПБ, 1905; его же, Земледельч. машины и орудия, М., 1923; его же, Теория барабана, «Вестник металлопромышленности», М., 1924, ί—6; Ган В. 10.,Локомобиль и молотилка, М., 1925; его же, Заметки об определении усилий, развивающихся в молотилках от инерции ее качающихся органов, Петербург, 1911; его н; е, Сложные паровые молотилки, «Известия Донского политехничеек. института», Новочеркасск, 1921; Алов А., Америк, самоподаватели, СПБ, 1906; Арцыбашев Д. Д., Америк, молотилки, СПБ, 1906; Каган Μ. М., Современные конные молотилки, СПБ, 1909; Иванове., Локомобиль и молотилка, СПБ, 1913; Мак-Грегор, Инструкция для употребления машин Кейс, Одесса, 1909; Д о-бровольекий В. А., Локомобиль и молотилка, Одесса, 1923; Д е б у К. И., Простые молотилки, П., 1922; Яшин 3. М., К вопросу установления стандартного типа конно-ручпой молотилки, Минск, 1926; Никифоров С. И., Сложная молотилка, Устройство молотилок и локомобиля, Работа их и обращение с ними, М.—Л., 1927; Ш и л о в с к и и К. П., Америк, сложная молотилка Адванс-Румели, М., 1929; его же, Справочник по с.-х. тракторному инвентарю, вып. 2, М., 1927; Криль Б. А., Новое в области сел.-хоз. машиностроения, М.—Л., 1928; Вейс Ю. А., Курс с.-х. машиноведения, 3 изд., М.—Л., 1929; Вальтер К., Сел.-хоз. машины и орудия, ч. 3, пер. с нем., Рига, 1923; Игнатов-ский Η. Ф., Теория барабана молотилки, «Вестник металлопромышленности», Москва, 1928,2; «Вестник металлопромышленности»,Москва, с 1923; «Машина в деревне», Москва, с 1929; В а 1 a s s a Fr., Die Drescbmaschinen, Berlin—Mch., 1912; Fischer G., Landwirtschaftliche Maschinenkunde, Leipzig, 1928; Schwarzer K., Landmaschinenkunde, 3 Aufl., Berlin, 1927: Vormfelde K., Landmaschinen, Handbuch d. Landwirtschaft, hrsg. von F. Aereboe, I. Hansen u. Th. Rohmer, B. 3, B., 1928—29; «Die Technik in d. Landwirtschaft», Berlin; «Die Landmaschine», Berlin; «Agricultural Engineering», Clemens; «Farm Mechanics», Chicago; «The American Thresherman», Madison; «The Implement a. Machinery Review», L. Б. Криль.