> Техника, страница 62 > Монетное дело

> Техника, страница 62 > Монетное дело

Монетное дело

Монетное дело, совокупность мероприятий государственной власти и работ по изготовлению звонкой монеты. В СССР вся монета изготовляется в Ленинграде, в Петропавловской крепости, на монетном дворе, находящемся в ведении НКФ СССР; основан этот монетный двор в 1724 г.

Союзная звонкая монета делится на следующие группы в зависимости от металла, из которого она сделана: 1) золотая—червонец—достоинством в 10 р.; 2) серебряная— т. н. банковая—достоинством в 1 р. и в 50 к. и разменная—достоинством 20, 15 и 10 к.;

3) бронзовая—5, 3, 2 и 1 к. и 4) медная— 5, 3, 2, 1 и 1/г к· (в настоящее время изготовляется только х/2 к.). Монетный сплав должен удовлетворять следующим основным требованиям: 1) в холодном состоянии под давлением он должен заполнять все мельчайшие черты штемпеля, чтобы получить на монете отчетливее изображение, и 2) в то же время должен быть достаточно твердым, чтобы не подвергаться быстрому истиранию и сохранить на возможно более продолжительный срок полученный монетным кружком отпечаток рисунка со всеми деталями.

В СССР золотая и банковая серебряная монета изготовляется 900 пробы (900 вес. частей благородного металла и 100 вес. частей чистой электролитич. меди); серебряная разменная монета—500 пробы (половина чистого серебра и половина меди); бронзовая монета содержит 95% чистой меди и 5% чистого алюминия: медная монета из чистой электролитической меди. Иностранные монеты имеют крайне разнообразный состав сплава.

Изготовление звонкой монеты требует весьма точной работы, т. к. каждая монета должна строго соответствовать установленным для нее размерам, весу и пробе; содержимое одного мешка гстовой к отправке-монеты должно иметь вполне определенный вес. При массовом изготовлении монет все-таки нельзя достигнуть, чтобы каждый монетный кружок вполне точно имел назначенный для него вес и пробу; поэтому установлен ремедиум, то есть допускаемое законом отклонение в известных пределах от нормального веса и пробы. Определение проб для золотых и серебряных монет должно производиться с соблюдением следующих предельных норм:

| Золото | Серебро | Серебро | |

| Расхождение между парал. опробо- | 900 пробы | 900 пробы | 500 пробы |

| ваниями.

Расхождение в опробованиях между верхом и низом |

1,0 пробы | 1,0 пробы | 3,0 пробы |

| слитка.

Окончательн. проба должна полу- |

1,0 ь | со о

<9 |

5,0 » |

| читься с точностью | 0,5 » | 1,0 » | 1,0 » |

Если расхождение между полученными пробами после повторного опробования окажется более установленной нормы, то слитки переплавляют. Сплав же бронзовой монеты должен удовлетворять требованиям, чтобы содержание меди в нем колебалось в пределах 94,0-у95,5%, а алюминия 4,25-7-5,5%. В табл. 1 указаны размеры и вес для каждой монеты и тот весовой ремедиум, которым сопровождается изготовление этой монеты.

При изготовлении монет законом предусмотрены жесткие определенные нормы потерь (угара) металлов. Для золотой монеты нормы потерь на каждые 1 000 кружков составляют: .при изготовлении в год 1 млн. кружков—12,5 8 чистого золота, до 2 млн. кружков — 12 з, более 2 млн. кружков —

11,5 г. Для серебряной монеты норма потерь на каждую 1 000 кружков составляет: для монет достоинством в 1 р.—45 г чистого серебра, для полтинников—30 г, для монет в 20 к,—8 з, в 15 к.—6 г, в 10 к.—5 г. Для расхода электролитич. меди при добавке ее в сплавки золота и серебра установлены на кажд. 1 000 монетных кружков след, нормы потерь: для золотой монеты—6 з, для серебряной монеты: в 1 р.—50 з, в 50 к.—25 гТ

Таблица 1.—Размеры, вес н весовой ремедиум звонких монет.

| Достоинство | Диаметр, | Толщина. | Вес 1 | Весовой | Содержимое мешка | Ремедиум ве- | |

| монеты | мм | ММ | кружка, г | ремедиум, г | по весу, г | по сумме, р. | ой содержимого 1 мешка, г |

| Золотой Юр. | 22,606 | 1,23 | 8,6026 | ± 0,017 | 8 602,6044 | 10 000 | + 6,4 |

| Серебряной | |||||||

| 1 Р. | 33,528 | 2,00 | 20,0 | + 0,062 | 19 995,723 | 1 000 | + 30,0 |

| 50 к. | 26,670 | 1,65 | 10,0 | ± 0,053 | 19 995,723 | 1000 | ± 30,0 |

| 20 К. | 21,844 | 0,90 | 3,6 | + 0,133 | 17 996,150 | 1 000 | ± 27,0 |

| 15 К. | 19,558 | 0,80 | 2,7 | ± 0,110 | 17 996,150 | 1 000 | + 27,0 |

| 10 К. | 17,272 | 0,65 | 1,8 | ± 0,089 | 17 996,150 | 1 000 | -t 27,0 |

| Медной | |||||||

| 5 к.. | 32,004 | 2,27 | 16,3805 | + 0,1338 | |||

| 3 к.

2 К. 1 К. |

27,686

23,876 21,336 |

1,82

1,62 1,00 |

9,8283

6,5522 3,2761 |

± 0,1109 ± 0,0889 ± 0,0666 | 1 Допуски на 1 мешок медной монеты не j ограничивались | ||

| Ί, к. | 16,002 | 0,75 | 1,63805 | ± 0,0555 | i | ||

| Бронзовой 5 к. | 25 | 1,22 | 5 | + 0,110 | |||

| з к. | 22 | 0,95 | 3 | ± 0,090 | У 15 000 | 150 | ± 450 |

| 2 К. | 18 | 0,94 | 2 | + 0,070 | |||

| 1 к. | 15 | 0,67 | 1 | ± 0,080 | J | ||

в 20 к.—34 г, в 15 к.—25 г и в 10 к.—17 г. Для уменьшения указанных потерь металла при производстве звонкой монеты на всех монетных дворах собирают т. наз. монетные сора, из которых затем извлекают драгоценный металл.

Процесс изготовления звонкой- монеты в общих чертах одинаков на всех монетных дворах для всех сортов монеты. Последовательный ход изготовления серебряной, монеты состоит из следующих операций.

Приготовление конетных сплавов. В СССР для этих сплавов употребляют как «сырье» только чистые металлы— золото, серебро и электролитич. медь. Подготовка к переплавке серебра и меди, в целях получения серебряного монетного сплава назначенной пробы производится лигированием. Для быстрого определения добавок металла имеются готовые таблицы. После подготовки металла к переплавке он из весовой поступает в плавильную мастерскую. Плавку монетного металла ведут в печах различной конструкции в зависимости от технич. оборудования данного монетного двора: в Америке—в электрич. печах системы Нортруп, в Англии и Италии—в газовых печах, а в СССР в дровяных самодувных горнах, в нефтяных горнах с дутьем и в газовых или коксовых печах.

Плавка серебряного монетного сплава в дровяном горне производится в специальном стальном (выдерживает до 40 сплавок) или чугунном (до 25 сплавок) горшке емкостью около 900 кз металла. Плавильный горн футерован огнеупорным кирпичом и имеет сверху колпак для закрывания горна во время плавки металла. Горн требует капитального ремонта раз в год. Плавка продолжается при сухих дровах ок. 5 ч.; расход Дров на 100 килограмм переплавленного металла ок. 0,25 м3. Разливка готового расплавленного металла производится вручную при помощи покрытого мелом железного ковша на длинной ручке. Плавка серебряного монетного сплава на нефтяном горне системы Шмидта с одной форсункой производится в графито вом тигле емкостью ок. 300 килограмм металла. Горн с тиглем имеет вращение вокруг горизонтальной оси при помощи подъемного механизма, что дает возможность выливать расплавленный металл из тигля непосредственно в изложницы. Плавка продолжается ок.

2,5 ч., расход нефти на 100 килограмм расплавленного металла ок. 12 килограмма; графитовый тигель выдерживает ок. 20 сплавок. Монетный золотой сплав переплавляется в графитовых тиглях. в печах газовых или коксовых. Во время плавки металл тщательно перемешивают, чтобы получить вполне однородный сплав— золотой сплав при помощи глиняных или графитовых мешалок, а серебряный сплав посредством железных ковшей, смазанных мелом. До разливки серебряного сплава в изложницы берется «проба»; для этого зачерпнутый расплавленный металл выливают в чашку с водой через колеблющийся веник и получаемый мелкий серебряный порошок направляют в лабораторию на опробование (анализ производится мокрым путем по способу Гей-Люссака). Если контрольный анализ показывает требуемую для сплава пробу, то металл из горна разливают в изложницы; в противном случае приходится добавить недостающий до точной пробы металл и проплавить его. Проба для золотого монетного сплава определяется после разливки его в изложницы во избежание излишнего угара ценного металла в течение производства самого опробования.

Расплавленный металл разливают в станок с изложницами, которые перед отливкой смазывают минеральным маслом (в Англии и Италии—растительным); в станке находится 120 изложниц сечением каждая в 560— 830 миллиметров2. Полученные бруски, т. н. ковании ы, готового монетного сплава рекомендуется не вынимать из изложниц, прежде чем они не остынут, т. к. кованины, вынутые очень горячими, быстро темнеют на воздухе; особенно важно придерживаться этого правила при разливке золотого сплава. По охлаждении на воздухе этих кованин с ребер их снимают заусенцы при помощи стан-

ка с «шарошками» и затем на специальных ножницах отрезают концы с усадочными раковинами; послеэтого кованины взвешивают и направляют в прокатную мастерскую. Ко-ванина весит от 2,5 до 5,75 килограмм и имеет длину от 500 до 700 миллиметров. Выход годной кованины из сплавки около 97 %; среднее число человекодней на 100 килограмм металла ~0,63. Для получения гигиенич. условий работ по переплавке монетных сплавов и для уменьшения % угара драгоценного металла при переплавке в горнах на монетном дворе в Ленинграде устанавливается электрич. индукционная печь высокой частоты американского типа Норт-руп; основные данные этой печи: емкость печи 0,5 тонн расплавленного металла; трехфазный ток в 220 V; мощность генератора 100 kW; продолжительность плавки монетного серебряного сплава 55—60 минут; расход энергии 450—500 kWh/m; угар металла не более 0,1%.

Прокатка. Прежде чем приступить к прокатке ковании данной сплавки, прокатывают только 3 пробных кованины; из каждой полученной т. о. монетной ленты прорезают по 2 кружка (по одному из середины и из конца) для контрольного анализа (3. кружка опробываются в химич. лаборатории, а 3 сохраняются как контрольные); лишь по получении подтверждения о нормальности пробы этих, т. наз. черных, кружков все кованины поступают в прокатку.

С целью смягчения металла перед прокаткой кованины предварительно отжигают в течение 1 ч. во вращающейся пламенной отражательной печи при температуре в 600°. Для отжига металл загружают в железные противни и в них поступает в печь. После отжига металл, уже охлажденный на воздухе, поступает в прокатку на прокатном стане. На Лондонском монетном дворе отжиг монетных лент производится в газовой одномуфельной печи;для отжига ленты кладут на бесконечную цепь; пройдя на ней через водяной затвор (бак с водой), ленты поступают в муфель, где отжигаются в течение 1 ч. при ί° ок. 600°; выход лент из муфеля производится также через водяной затвор, где они и охлаждаются перед поступлением в прокатку; вся операция по отжигу одной партии монетных лент требует ок. 3 ч.

Прокатный стан имеет 2 пары уравновешенных грузами рабочих вв с наружным диам. 300 миллиметров при длине рабочей поверхности 305 миллиметров; валки делают 42 об/м. Нажим вв производится клиновыми ползунами, соединяющимися винтовой резьбой с червячными колесами; при такой системе нажима возможно получить заданную толщину прокатанного металла с наибольшей точностью. Стан приводится в движение электродвигателем трехфазного тока в 102 №. Электродвигатель соединен непосредственно с прокатным станом при помощи зубчатого привода с маховиком; для первых операций прокатки употребляются чугунные валки с закаленной поверхностью, а для последующих операций—стальные валки.

Схема прокатки кованины, то есть серебряного бруска 41 (42)×20 х 500 миллиметров для получения монетной ленты сечением 50x0,97 миллиметров для 20-к. монет представлена в таблице 2, причем указан также периодический отжиг металла. Для 20-к. монет изготовляют и более широкие ленты (90 миллиметров) прокаткой кованины размером 83(85) х 20 х 700 миллиметров. При последней прокатке толщина лент проверяется микрометром. Для 15-к. монет кованины размером 33 (34) х 18 х 500 миллиметров прокатываются на ленту сечением 45x0,92 миллиметров, или же кованины 75 (77) х 20x700 миллиметров на 82x0,92 миллиметров; для 10-к. монет—29 (30)х20х500 миллиметров на ленту сечением в 43x0,77 миллиметров или же

Таблица 2.—С хема прокатки серебряной кованины.

| Наименование операций | Уширение лент, миллиметров | Время в мин. на пр-во самих операций и на вспом. работы | |

| Предварительный отжиг | |||

| кованин (1 сплавка) 240 шт.= | |||

| ==900 килограмм | 75 | ||

| ίс 20 на 15 миллиметров. | С 42 | ДО 45 | 11,5 |

| I. Прокатка 1» 15 »12 ». | » 45 | » 46,5 | 8,0 |

| (120 ШТ.) » 12 » 10 ». | » 46,5 | » 46,7 | 8,5 |

| » 10 » 7,6». | » 46,7 | » 47 | 9,5 |

| 37,5 | |||

| Вся сплавка.. | 75 | ||

| Второй отжиг 60 шт. | 15 | ||

| Вся сплавка.. | 60 | ||

| f с 7,60 на 6,10 миллиметров | С 47 | ДО 48 | 6,0 |

| II. Прокатка )»6,Ю » 4,80 » | » 48 | » 48,5 | 6,0 |

| (60 шт.) » 4,80 » 3,75 » | » 48,5 | » 48,7 | 6,5 |

| V» 3,75 » 3,05 » | » 48,7 | » 49 | 7,0 |

| 25,5 | |||

| Вся сплавка.. | 102 | ||

| Третий отжиг 60 шт. | 15,0 | ||

| Вся сплавка.. | 60 ’ | ||

| Разрезка на 2 части. | С 49 | ДО 49,3 | 24 |

| » 49,3 | » 49,5 | ||

| III. Прокатка (с 3,05 на 2,40 миллиметров | 9,0 | ||

| (60ШТ.) » 2,40 » 1,80 » | 9,5 | ||

| 18,5 | |||

| Вся сплавка.. | 74 | ||

| Четвертый отжиг 60 шт. | 15,0 | ||

| Вся сплавка.. | 60 | ||

| Разрезка на 2 части. | С 49,5 ДО 50 | 28 | |

| IV. Прокатка(с 1,80 на 1,45 миллиметров | 12,0 | ||

| (60 шт.) с1,45ыа1,10и0,9?лш | 29,0 | ||

| 41,0 | |||

| Вся сплавка.. | 164 | ||

| Всего.. | 722 | ||

83 (85) χ 20x700 миллиметров на 90x0,77 миллиметров. Ленты для бронзовых монет изготовляют следующих размеров:

Для 1 к.—шириной 142,5 миллиметров и толщиной 0,57 миллиметров

| » | 2 » | » | 39.5 » » | » | 0,94 | » |

| 3 » | » | 48,5 » » | » | 0,95 | » | |

| » | 5 » | » | 53,5 » » | » | 1,22 | » |

Медную ленту для 1,/2-коп. монет делают шириной 142,5 и толщиной 0,88 миллиметров. Средняя производите тыюсть пары вв в 1 смену (7 ч.) равняется ок. 700 килограмм монетных серебряных лент. Различная ширина монетных лент устанавливается в зависимости от конструкции прорезного станка, на котором прорубаются монетные кружки; для прорезных станков с ручной подачей изготовляют узкие монетные ленты, для автоматических—более широкие. Длина узких лент до 8 м; широкие ленты выполняют максимальной длины и сворачивают их в рулоны. Ленты после прокатки могут иметь отклонения от установленной ширины не более ±0,5 миллиметров. Отклонения в толщине прокатных лент проверяются по весу вырубленных нормальным пестиком монетных кружков, причем установлены следующие нормы подобных отклонений для каждого серебряного и бронзового кружка в г:

Для 10 К. ± 0,1333 Для 1 к. ± 0,06

» 16 » ± 0,1555 » 2 » ± 0,07

» 20 » ± 0,1777 » 3 » ± 0,09

» 50 » ± 0,0553 » 5 » ± 0,11

» 1 р. ± 0,0622

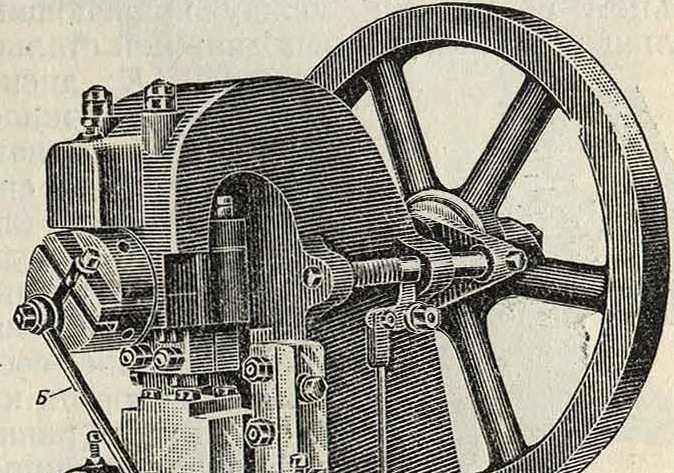

Прорезку монетных кружков производят на прорезном станке, к-рый представляет собою обыкновенный приводный пресс с коленчатым валом малого радиуса кривошипа; поступательное движение от шатунного механизма передается движущейся в бронзовых направляющих скалке, к которой прикреплены стальные прорезные пестики. проходящие при движении вниз через соответствующие отверстия в матрице. Простые прорезные станки имеют 1—2, а автоматы 3—10 пестиков (пуансонов).Подача узких лент под пестики производится на простых станках вручную, а широких лент на станках-автоматах (фигура 1) при помощи особого приспособления. Автоматич. подачу лент производят две пары валиков А, приводимых в движение от вала при помощи эксцентриковой тяги Б и храпового колеса. После каждого рабочего удара дается при помощи этой тяги поворот валиками, которые протягивают ленту на определенную длину; рулон ленты помещают на вращающемся барабане перед станком. Полученные после прорезки кружков обрезки сколачивают в «пакеты» и направляют на переплавку.

В Англии и Италии под прорезным станком установлен наклонно неподвижный грохот, через к-рый проваливаются мелкие обрезки и неполные кружки, тогда как нормальные кружки скользят по грохоту в ящик; таким путем происходит здесь предварительная браковка прорезанных монетных кружков; вторичная браковка производится на станке с полотном (смотрите ниже). На Ленинградском монетном дворе полная браковка прорезанных монетных кружков производится сразу в специальных вращающихся от трансмиссии железных цилиндрах, снабженных отверстиями с диам., равным диам. монеты (для каждого сорта мопеты имеется соответствующий цилиндр); через отверстия проходят все неполные кружки и кроме того здесь кружки благодаря трению освобождаются от заусенцев.

При изготовлении золотых и серебряных банковых монет требуется особая точность; поэтому пользуются прорезными станками, снабженными пестиками различного диаметра; в зависимости от колебания веса контрольных кружков из-за незначительных отклонений в сторону уменьшения толщины лент, эти ленты направляют для прорезки на тот из станков, к-рый имеет диам. пестика, нужный для уравновешивания отступлений от нормы веса кружков, чтобы в конце концов получились кружки нормального ве-

Фигура 1.

са; так, диам. нормального пестика для 50 к. равняется 27,15 миллиметров, а запасный прорезной станок имеет пестик с 0 в 27,35 миллиметров; для 1 руб. запасный станок имеет 0 34,45 миллиметров, а нормальный 0 34,05 миллиметров. Число об/м. простых прорезных станков 400—425, а автоматов 140—165; средняя производительность в 1 смену простого станка ~ 700 килограмм и автомата ~ 1 000 килограмм; 1 рабочий обслуживает 2 автомата; количество обрезков зависит гл. обр. от ширины лент и определяется: для широких лент около 25%, а для узких—около 35%. Стальные пестики, к-рыми вырубают монетные кружки, имеют диам. несколько больший, чем диам. соответствующего сорта готовой монеты, так как прорезанные кружки должны иметь следующий незначительный запас в размерах диаметра, необходимый

17

Т. 9. т. XIII.

для последующей операции—гурчения, то есть утолщения металла по окружности монетно-

| го кружка (диам. | монет дан | в миллиметров): |

| Достоинство | 0 ло | 0 после |

| монет | гурчения | гурчения |

| 1 Р- | 33,9 | 33,4 |

| 50 к. | 27,0 | 26,6 |

| 20 » | 22,5 | 21,7 |

| 15 » | 20,1 | 19,4 |

| 10 » | 17,7 | 17,1 |

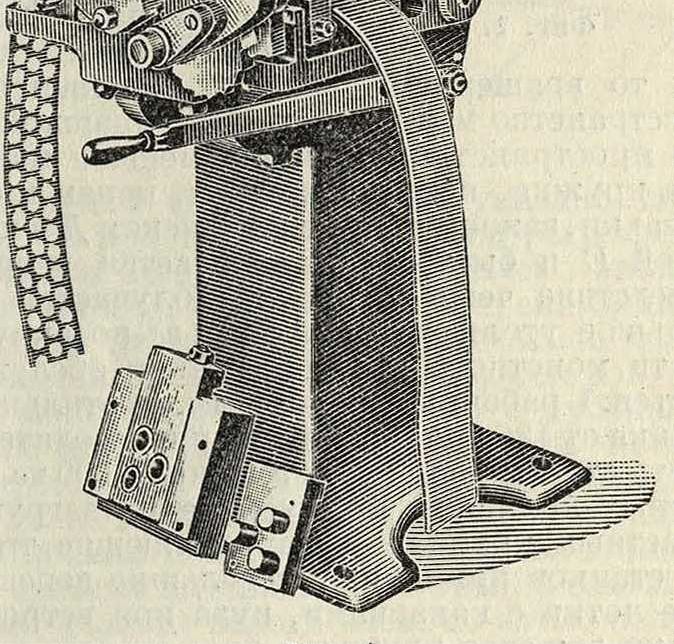

Гурчение на станке (фигура 2) производят следующим образом: кружки загружают вручную в направляющую длинную трубку А, откуда они собственной тяжестью опускаются на вращающийся стальной диск Б, захватываются здесь зубцами В и, скользя по наклонному жолобу Г, попадают в горизонтальном положении между вращающимся стальным диском Д и неподвижной стальной плашкой Е диск Д имеет по окружности неглубокую канавку Ж, а плашка Е снабжена канавкой (длиной немного более длины окружности монетного кружка) в виде кривой линии, составляющей отрезок круга с радиусом, равным радиусу окружности канавки на диске Д; когда кружок попадает в канавку диска Д под прямым углом к плоскости этого диска, то вращением диска он увлекается в пространство между диском Д и плашкой Е; это пространство по ширинеменыне диаметра кружка, поэтому кружок, попав в обе канавки, зажимается между диском Д и плашкой Е и быстро протаскивается вперед,-вследствие чего у металла получается неболт шое утолшение (опушка) по окружности монетного кружка. Станок обслуживается 1 рабочим. Число об/м. гуртильного станка от 130 до 135; средняя производительность станка в смену за 7 ч. около 600 килограмм монетных кружков. Для ускорения загрузки монетных кружков в направляющие трубки станков применяют небольшие деревянные лотки с канавками, куда при встряхивании ложатся кружки в виде стопок, готовых для вкладывания в трубку станка. Монетные кружки червонца и банкового серебра снабжаются еще гуртовой надписью с обозначением веса чистого металла в данной монете: на червонце—7,74234 з золота, на рубле—18 з и на полтиннике—9 г серебра; кроме того здесь помещаются инициалы лица, отвечающего за чеканку этих монет. Подобная надпись выдавливается при полном оборе .те монетного кружка на том же гуртильном станке; для этого в канавке плашки Е наносится в обратном виде полная требуемая надпись. Иногда эта надпись делается па гуртильном станке с прямолинейным движением; в этом т. н. гуртопечатном станке монетный кружок протаскивают между двлмя горизонтальными плашками, каждая из которых имеет только половину всей требуемой надписи. Эти станки позволяют более точно получить гуртовую надпись, т. к. возможность ошибки здесь сосредоточена только на половине оборота монетного кружка, а не на полном его обороте, как в простом гуртильном станке. Иностранные монеты гуртовой надписи не имеют. После гурчения монетные кружки поступают в отбел.

О т б е л монетных кружков требует особого внимания, т. к. этот процесс сопровождается безвозвратной потерей меди, входящей в состав монетного сплава; поэтому отбел кружков стараются вести по возможности в слабом кислотном растворе и ускоренным темпом. Процесс отбела черных монетных кружков всюду сопровождается первоначальной операцией по пожиганию самих кружков. Необходимость этого по жига вызывается следующими требованиями: а) выжечь с поверхности кружков масло и грязь, приставшие к ним во время предыдущих операций, б) смягчить металл кружка для облегчения чеканки и в) перевести в окись находящуюся на поверхности кружка медь, чтобы ускорить растворение ее r кислоте в целях облегчения отбела. Для ппжи-га употребляются обыкновенные муфельные печи, действующие на различном топливе; на Ленинградском монетном дворе действуют нефтяные двухмуфельные печи, причем в каждый чугунный муфель загружается в небольшом железном ящике ок. 30 килограмм монетных кружков; нагрев серебряных кружков при 550—600° ведут в течение 10— 15 мин., бронзовых—15—20 мин.; во время пожига кружки перемешивают для равномерности отжига 1—2 раза железной кочергой. На 100 килограмм монетных кружков расходуется ок. 8 килограмм нефти. После пожига кружки остывают па полу мастерской в таких же· железных ящиках. Золотые монетные кружки для пожига загружают в муфельную печь закупоренными в железные цилиндры для устранения окисления кислородом воздуха лигатурной меди на поверхности кружка; при этом в цилиндр сверх монет засыпается древесный уголь, и затем он плотно закрывается железной крышкой с обмазкой глиной.

Остывшие кружки засыпают во вращающуюся медную бочку с отверстиями (в Италии деревянные бочки с отверстиями, в Англии—медные). Бочка (внутренний диаметр 450 миллиметров и длина 850 миллиметров) с монетой весом: около 300 килограмм вращается в выложенном внутри свинцом ящике, наполненном раствором серной кислоты разной крепости и t° в зависимости от монетного сплава данных кружков; для золота—2° Вё и 1° ок. 40°, для серебра 900 пробы 8° Вё и t° ок. 40°, для серебра 500 пробы 15° Вё и t° 30°, для бронзы— 12° Вё и ί° 30° и для меди БД,0 Вё и ί° 15°. Золотые и серебряные кружки в кислотном растворе вращаются около 1 ч., а бронзовые—1/2 ч.; затем бочка с кружками передвигается при помощи талей в соседнее отделение ящика с проточной водой, где золотые и серебряные кружки промываются в течение 1/а ч., а бронзовые—В/а π·, после чего отбеленные кружки поступают в сушку. Весь процесс отбела производится под медным колпаком, который плотно закрывает вращающуюся бочку вместе с кислотным ящиком; колпак снабжен вытяжной трубой.

Фигура 2.

В Италии отбел кружков производится в растворе кремортартара (50 з на 1 л воды). Серебряные монетные кружки отбеливать рекомендуется в горячем кислотном растворе, потому что в этом случае растворение наружного слоя меди происходит быстрее; вследствие этого образующаяся на поверхности кружка плотная серебряная пленка предохраняет кружок от дальнейшего проникания кислоты внутрь кружка, чем избегается напрасная потеря металла.

Химические процессы, протекающие при отбеле монетных кружков раствором серной кислоты, сводятся к следующим реакциям: X. 2CU+2H2SO4 + O2—>2CuS04+2H20;

II. 2H2SO4 + Си —* CUSO4 + SO2 + 2Н2О.

Первая реакция происходит уже при обыкновенной t° в присутствии кислорода воздуха; течение второй реакции обусловливается повышенной темп-рой раствора. В результате процесса отбела монетных кружков раствор обогащается медным купоросом и обедняется свободной серной кислотой. Поэтому, когда содержание медного купороса достигает такой концентрации, при которой нарушается процесс отбела, раствор заменяют свежим. Отработанный отбельный раствор на монетных дворах регенерации не подвергается в виду невыгодности этой операции. Серебро в раствор не переходит. На 100 килограмм монетных кружков тратится для отбела ок.

1,5 кз серной кислоты или ок. 2,4 килограмма бисульфата. Сушка отбельных монетных кружков в Ленинграде проводится в полой медной чаше, через к-рую пропускается свежий пар при давлении в 1,5 atm, причем кружки перемешиваются вручную при помощи полотняных тряпок. В Англии сушка кружков производится в железном вращающемся барабане с древесными опилками лиственных пород, а в Италии кружки сушатся на нагреваемом электрич. током большом медном подносе, покрытом полотном. Употребление древесных опилок при сушке непрактично, т. к. на отбеленных кружках остается мельчайший слой древесной пыли, к-рый при чеканке загрязняет детали штемпеля, и на монете получается не вполне отчетливый оттиск. После отбела монетные кружки поступают в чеканку.

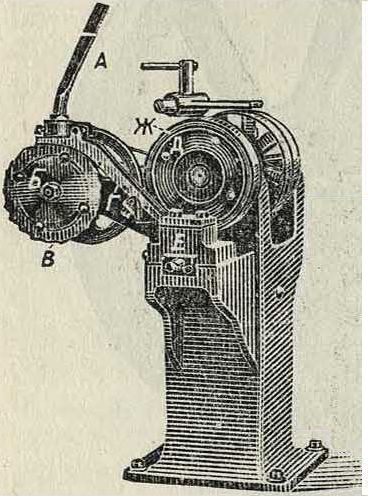

Чеканка монетных кружков на всех монетных дворах производится на рычажных станках, главн. обр. немецкой системы Ульгорна, заимствованной в основных чертах у русского горного инженера Неведомского, который еще в 1811 году опубликовал свое изобретение. Передняя часть этого станка (фигура 3) представляет собою массивную чугунную раму А, в центральном отверстии которой сосредоточен весь механизм для чеканки кружков; сзади этой рамы на главном валу Б станка находится маховое колесо В, благодаря к-рому станок имеет плавный ход; на вал насажен шкив, получающий вращение от общей трансмиссии; механизм для чеканки состоит из 2 стальных ов Г и Д, в которые закрепляются верхний и нижний монетные штемпеля; при помощи специального соединения Е с кривошипом приводится в действие рычажное приспособление Ж для передачи верхнему штемпелю вертикального движения. Кружок ав томатически захватывается из-под направляющей трубки 3 и кладется на нижний штемпель при помощи особой вилки-«снималки» И. Давлением верхнего штемпеля на кружке получаются отпечатки изображения с обеих сторон, из которых лицевой (аверс) называется та сторона, где расположен герб, и

Фигура з. оборотной (р е в е р с)—где указано достоинство монеты. Во избежание расползания металла при чеканке установлено стальное печатное кольцо с внутренним диам., равным диаметру монеты; печатное кольцо делается цельным, если требуется получить на монете гурт гладкий или с рубчиками; если же необходим какой-нибудь простой рисунок или несложная надпись на гурте, то делают кольцо разборное из трех частей. Из кольца монетный кружок выталкивается нижним штемпелем, который в самый момент чеканки неподвижен, но затем получает движение вверх, когда верхний штемпель начинает двигаться обратно в верхнее положение. Как только монета выйдет из кольца, она подхватывается длинным концом той же вилки-снималки и сбрасывается по трубке в приемный ящик Ж для готовой монеты. Для пуска и остановки станка имеется с левой стороны рамы рычаг Л. А в т о м а т-п и-татель на Ленинградском монетном дворе состоит из установленного наклонно круглого ящика М,дно которого вращается; дно снабжено по своей окружности открытыми к центру ячейками с диам., равными диам. соответствующего монетного кружка; кружки засыпаются в нижнюю часть ящика; при вращении дна захватываются вверх только те кружки, которые попали в ячейки; когда соответствующая ячейка достигнет верхнего положения, то монета из нее вылетает, попадает в наклонный желобок Н направляющей трубки 3 и движется в ней собственным весом до самой снималки. В 1 мин. станок делает от 80 до 100 ударов и потребляет ок. Iff. При 7-часовом рабочем дне вырабатывают около 33 000 отчгканенной монеты; 1 рабочий обслуживает 2—3 станка. Перед засыпкой кружков в автомат-питатель или перед вкладыванием их вручную в направляющую трубку рабочие отсортировывают дефектные кружки—горбатые и бескрайные. После чеканки монетные кружки поступают в браковку и сводку.

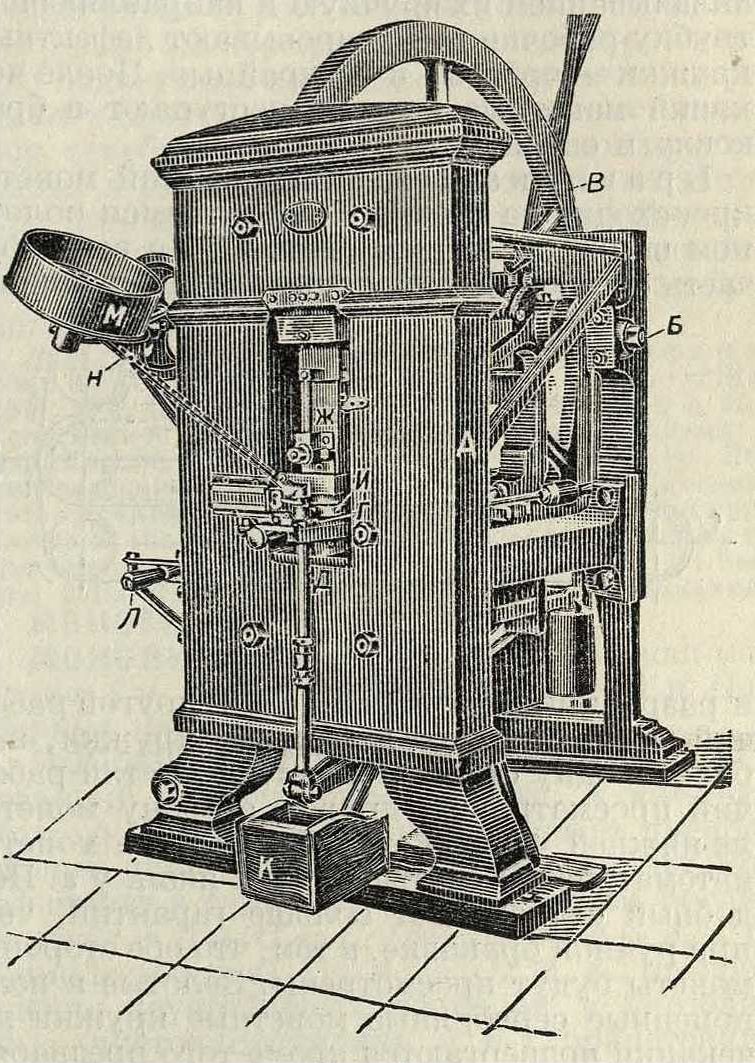

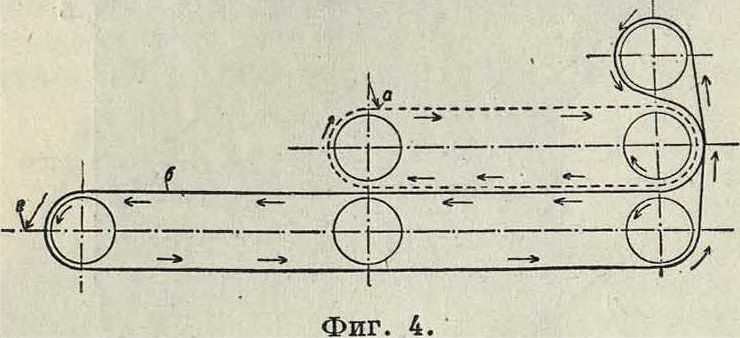

Б р а к о в к а всей отчеканенной монеты происходит на станке с движущимся полотном шириной 350 миллиметров (фигура 4). На верхнюю часть а рабочий постепенно высыпает монету

и разравнивает ее в один слой; другой рабочий здесь отбирает дефектные кружки, наблюдая одну сторону монеты, а третий рабочий просматривает другую сторону монеты на нижней части б станка; хорошие монеты автоматически скатываются в ящик у г. Подобный станок дает больше гарантий, чем при ручной браковке, в том, что обе стороны монеты будут просмотрены. Золотые и полноценные серебряные монетные кружки до чеканки подвергаются кроме того предварительной браковке «по звону»; для этого рабочие-подростки быстро бросают каждый кружок на стальной цилиндр и удаляют кружки без звона или с глухим звоном, так как в этом случае монета имеет наружную едва заметную трещину или пленку внутри металла кружка.

С. После браковки на станке монета поступает на сводку, то есть все кружки пересчитывают, взвешивают и укупоривают; золотую и полноценную серебряную монету сначала рассортировывают при помощи автоматич. весов Непира на три группы: с нормальным весом и за пределами ремедиума—легкие и тяжелые. Раньше, когда конструкция прокатных станков не давала возможности получать монетную ленту точно требуемой толщины, производилась перед чеканкой еще браковка золотой и полноценной серебряной монеты на автоматических весах Сейса, которые рассортировывали все кружки по весу на пять групп: нормальные, в пределах ремедиума — легкие и тяжелые, слишком легкие и чрезмерно тяжелые. Легкие кружки переплавляются, а тяжелые поступают на специальный строгальный станок для снятия с них тонкой стружки и придания кружку нормального веса.

Пересчет монеты производится различными способами: а) раскладкой кружков на «разгонных» столах; в этом случае известная площадь обыкновенного стола содержит определенную сумму данной монеты (в СССР и в ряде других монетных дворов); б) на де ревянных подносах с углублениями по диам. кружка; монета насыпается на поднос, который после встряски наклоняют для сбрасывания лишней монеты (Италия); в) при помощи автоматич. счетной машины (СССР, Англия и Америка). После пересчета монеты (в количестве для одного мешка) ее взвешивают и укупоривают в мешки (в Италии— в железные боченки) для отправки по назначению.

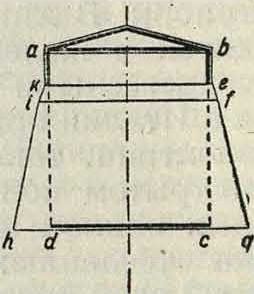

Изготовление Штемпелей для чеканки монеты требует особого внимания, так как при плохом штемпеле резко уменьшается скорость чеканки монетных кружков и ухудшается качество самой монеты. Монетные штемпеля везде изготовляют на самих монетных дворах. Употребляют для штемпелей сталь с содержанием углерода 0,9—1,1% разных фирм: в СССР в настоящее время— «Добрыпя № 10» завода Красный Путнловеп (до революции—англ, фирмы Хентсмена и австр. фирмы Веллера), в Англии—Хеитс-мена с <° закалки 700 —800°, а в Италии — «Полди стабпле А (или В)» из Чехо-Словакии с Р закалки 830—840° и Веллера из Австрии с 1° закалки 780—790°. Хорошая штемпельная сталь не должна при закалке ни садиться ни трескаться. Формы штемпелей указаны на фигуре 5 (в СССР—abed и за границей— abefghik). Конусность нижней части монетного штемпеля необходима для закрепления его в е печатного станка. На Ленинградском же монетном дворе штемпель имеет форму правильного цилиндра (эта форма увеличивает его стойкость при закалке и уменьшает расходы на сталь и рабочую силу), вставляемого после этого в отдельное конусное кольцо, которое имеет продольный прорез; благодаря этому кольцу монетный штемпель зажимается гайкой а печатного станка; кольцо делают из стали с содержанием углерода 0,6% и закаливают при ί° око ю 700° с отпуском до темносинего цвета, что и дает пружинистость; штемпель закаливается при температуре около 800° и отпускается при светлосинем цвете.

Процесс изготовления самих штемпелей почти везде один и тот же и состоит из следующих операций. Нарезаются куски-цилиндрики прутковой стали соответствующей длины на токарном станке; один конец цилиндрика обтачивают на конус, на котором будет выдавлено изображение одной стороны монеты, и шлифуют этот конус. На фрикционном прессе при помощи т. н. маточника (штемпель с рельефным изображением) переводят изображение на конус цилиндрика; рельефное изображение на стальном маточнике делается или вручную гравером (что требует продолжительного времени) или же. как в Ленинграде, механически при помощи копировально-резальной машины системы Жанвье, которая в данном масштабе вырезает быстро на стали, точно копируя изображение установленной на ней модели. Последняя операция—это обточка цилиндрика на токарном станке для придания ему формы штемпеля. Полученные т. о. «сырые» штем

Фигура 5.

пеля после просмотра их гравером и нагррва в нефтяной муфельной печи закаливают (закалка в воду, 15—18°, из которой штемпеля д.б. вынуты еще теплыми) и затем отпускают; нагрев для отпуска производят на нагретой докрасна железной плитке до соломенножелтого или светлосинего цвета, r зависимости от сорта стали. Закаленные штемпеля просматриваются гравером и направляются для чеканки монетных кружков. Стойкость штемпелей различна для разных сортов стали— обычно в среднем около 30 000 ударов, и максимально до 200 000.

Монетные сора. Во время производства монет накапливаются монетные сора, которые собирают как в течение всего операционного года, так и в период специальной остановки завода для учета наличия всего металла в целях определения его фактического угара. В сора поступают: наружный слой кирпича после ремонта плавильных печей, очистки от внутренней поверхности вышедших из употребления плавильных тиглей, весь предварительно пережженный мусор из мастерских, износившиеся прозодежда, туфли, рукавицы, половики, о которые должен вытирать подошвы сапог каждый выходящий из мастерских. Только на Ленинградском монетном дворе эти сора обрабатываются металлургически для извлечения из них драгоценных металлов; на заграничных же монетных дворах сора передаются для обработки на частные заводы. Контрольные анализы показывают, что на монетных дворах находится драгоценный металл везде; например на монетном дворе в Ленинграде грязь отстойных колодцев канализации содержит ок. 0,58% серебра и ок. 0,1% золота; грязь из колодца прачечной, куда стекает вода после мытья прозодежды, ок. 3,9% серебра и ок. 0,02% золота; пыль из вентиляционной трубы над столом, где происходит разборка старой серебряной монеты, ~ 15,5% серебра и ~0,03% золота; зола от партии изношенных брезентовых рукавиц ~7,98% серебра и ~0,04% золота, а кожаных туфель ~3,33% серебра и 0,09% золота. Анализ средней пробы от довольно значительной партии соров дал следующий результат в %: 26,86 Si02, 9,ЗЗА1а03, 23,45 Fe304, 9,37 Си, 11,36 СаО, 1.24 MgO,7.56Ag, 0,01 Аи, 4,14 С02; потеря при прокаливании ~5,6%; на Ленинградском монетном дворе эти сора делятся на две группы; богатые, с содержанием серебра >3%. и бедные, с содержанием его <3%. Богатые сора поступают непосредственно для переплавки в нефтяную вращающуюся отражательную печь «Мечта» системы инж. Зарудного, для получения «в е р к б л е я»; бедные же сора после измельчения па бегунах и просеивания через соответствующие спта поступают для обогащения па стол Вильфлея, где в результате их промывки получается ок. 30% концентратов с утроенным содержанием серебра против первоначального; просушенные концентраты переплавляют в той же печи.

Полученный «веркблей» подвергают трей-бованмю в нефтяной печи с выдвижным подом для получения бликового серебра, к-рпе затем поступает для рафинирования электролизом по способу Мебиуса в слабокислот ном растворе азотнокислого серебра. Серебро осаждается на катодах в виде белого неплотно пристающего к ним кристаллического порошка, который затем промывают, сушат и сплавляют в слитки. В результате получается рафинированное серебро пробы 999,8—999,9. Золото, остающееся в шламе в виде черно-бурого осадка, после окончания операции электролиза тщательно промывают, подвергают химический очистке и сплавляют в слитки. Медь, заключенная в бликовом серебре, переходит при электролизе из анода в раствор и затем восстанавливается при помощи железа в виде цементной меди; таким способом извлекают из монетных соров те металлы, которые употребляются при изготовлении монет.

Лит.: Н еведомекпй И., Доброниз-

с к и и А., Европейские монетные дворы, «ГЖ», 1871, т. 4, 1873, т. 1, 1875, т. 1; Ф ол е и д о р ф Н., Современное состояние монетного дела в России и Зап. Европе, СПБ, 1883: Земницки и И. И., Ленинградский монетный двор, «Предприятие», Москва, 1925, 2; «Annual Report of the Deputy Master a. Comptroller or the Royal Mint», London; «Annual Report of the Direclor of the Mint», Wsh.; «Relatione sui Ser-vizi della Regia Zecca», Roma. И. Земницний.