> Техника, страница 63 > Моторостроение

> Техника, страница 63 > Моторостроение

Моторостроение

Моторостроение, производство тяжелых и легких двигателей внутреннего сгорания (смотрите). Двигатели внутреннего сгорания тяжелого типа применяют в разнообразных отраслях теплосилового хозяйства, используя все виды тяжелого жидкого, газообразного и твердого топлива, вследствие чего они весьма разнообразны по-своему выполнению.

ab=Ж„=Мп + [гМ].

Вектор Ж называется также 1-й векторной компонентой мотора Ж, а вектор Мо— 2-й векторной компонентой его. Из предыдущего следует, что мотор Ш вполне определяется векторными компонентами М и М0, или, что то же самое, скалярными компонентами последних Мх, Mt, Ms, Мх, МБ, Мв на три оси координат.

Аналогично тому как в векторном исчислении (смотрите) имеются скалярное и векторное произведения векторов, так и в моторном исчислении имеются скалярное и моторное произведения моторов. Скалярным произведением двух моторов Я и 93 называется сумма двух скалярных произведений векторов А В0 и А0В, где А и А0, В и В0 суть векторные компоненты моторов Я и 83. Т. о.

Я93 =А В0+А0В =

’=AlB4-j-A2B5-i-A3Be-i-AiBx-i-A5B2-)-AeB3. Моторным произведением двух моторов Я и 93 называется такой мотор К, первая векторная компонента которого @,=[АВ], а вторая векторная компонента (£0=[АВ0] 4-

М. тяжелых двигателей.

В СССР дизеля строят з.воды: 1) Коломенский з-Д—двигатели типа MAN для стационарных целей, тепловозов, подводных лодок и речных теплоходов; 2) «Русский Дизель»—крупные и вспомогательные двигатели типаЗульц р для коммерческих морских судов и частично для небольших стационарных установок; впредь до развития полной производительности з-да, крупные двигатели этого же типа строятся и на Балтийском з-де; 3) Харьковский паровозостроительный з-д строит мелкие и средние двигатели типа Зульцера для стационарных, а также частично для судовых установок; 4) завод «Двигатель Революци и» мроитстационарные двигатели мелкой и средней мощности; 5) з-д «Красное Сормово» — двигатели типа MAN для стационарных целей и речных теплоходов, мелкие и крупные; 6) з-д имени Марти в Николаеве—исключительно судовые, типа Зульцера; 7) з д «Красный Пролетарий» в Москве—бескомпр ссорные мелкие двигатели типа Дейтца для стационарных целей.

Нефтяные двигатели и полудизели строят следующие з-ды: 1) з-д «Красный Двигатель» в Новороссийске—двухтактные вертикальные; 2) з-д им. Ленина в Воронеже—двухтактные вертикальные; 3) з-д в Балакове— четырехтактные горизонтальные; 4) завод в Сумах—двухтактные вертикальные; 5) завод «Сотрудник Революции» в Саратове—двухтактные вертикальные и горизонтальные; 6) Харьковский паровозостроительный з-д— вертикальные двухтактные; 7) з-д «Возрождение» в гор. Марксштадте—двухтактные вертикальные без запального шара; 8)Ижор-ский з-д в Колпине—преимущественно мелкие судовые двигатели. Газовые двигатели в СССР пока не строятся.

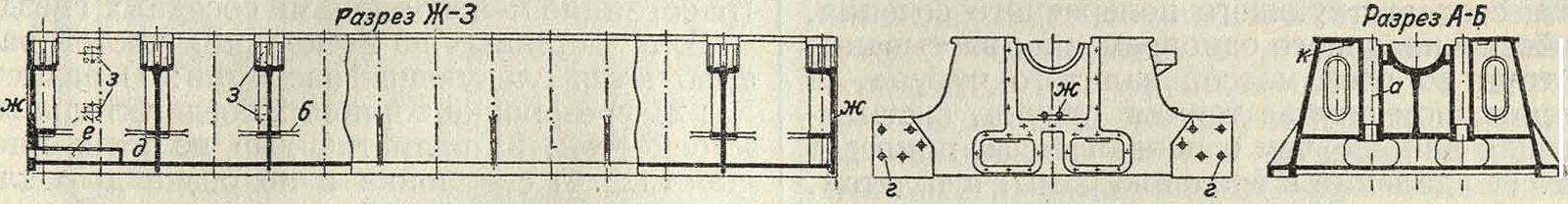

Фундаментная рама. Рама предназначается для укладки коленчатого вала и одно-

ние на разрыв КГ3=40—55 килограмм/мм2, удлинение δ=20—14%, изгиб образца на угол не меньше 120°. Форму и размеры поперечного сечения рамы выбирают в зависимости от-конструкции двигателя, проверяя расчетом на прочность два наиболее нагруженных сечения: 1) вертикальное сечение подшипниковой траверсы и 2) поперечное сечение· боковой балки посредине между осями цилиндров. Для проектирования рамы необходимо знать размеры коленчатого вала и нижней головки шатуна, а также распределение давлений на подшипники и места крепления станины. В предварительном эскизе высота поперечного сечения чугунной рамы выбирается приблизительно в 2—2,5 раза, а стальной в 1,8—2 раза больше диаметра вала. Вычертив схематически оба сечения

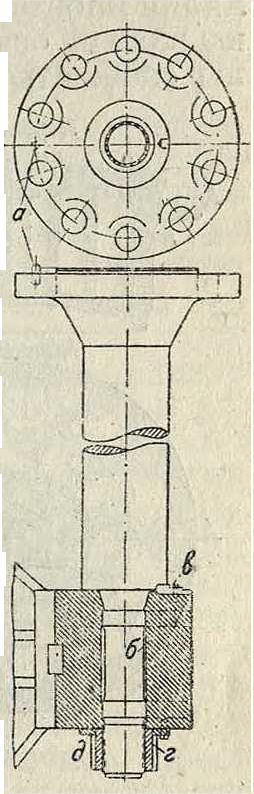

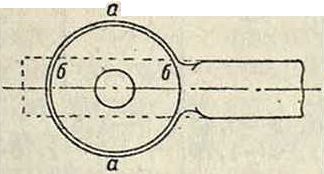

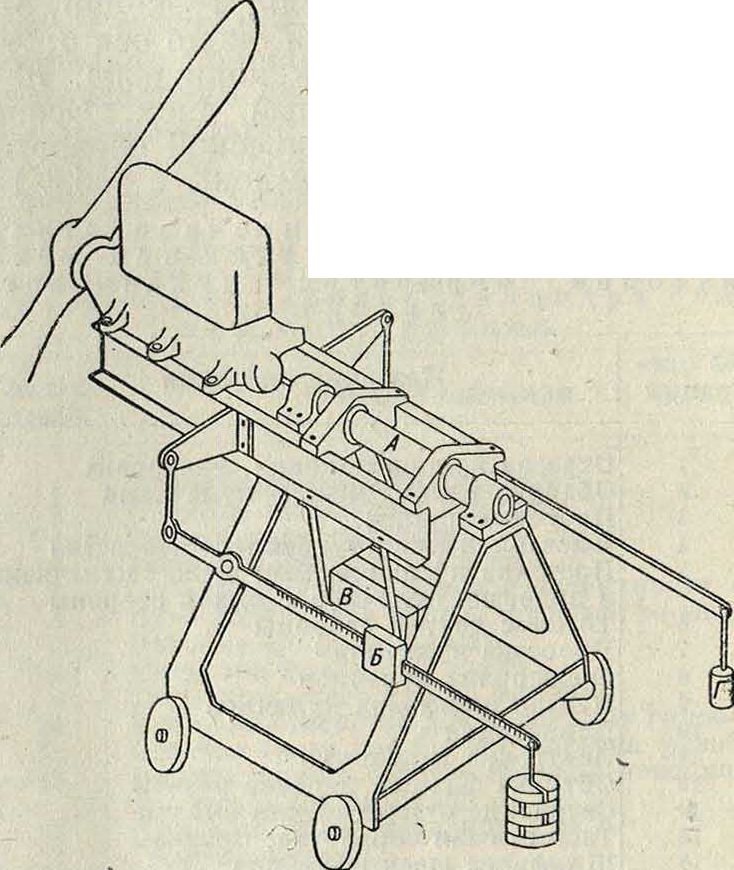

Разрез Д-Е

временно служит для соединения самого двигателя с фундаментом. Вместе с тем рама является маслособирательной ванной. Название «рама» у нас часто относят к горизонтальным двигателям, в вертикальных же эту деталь часто называют фундаментной плитой. Формы и конструкции этой детали столь разнообразны, что лучше всего эту основную часть двигателя называть ф у н-даментной рамой. Один из типов изображен на фигуре 1, где а—приливы для фундаментных болтов, б—уширения поперечных ребрышек, в—фланцы с приливами для соединения с динамомашиной, 8—призонные болты, д—коробка для стока масла, е—сито для масла, от—отверстия для обратного стока масла, вытекающего из внешних подшипников, з—приливы для укрепления охладителя для смазочного масла, и—при-зонные штифты для стоек, к—бабышки для призонных штифтов, л—болты для крепления крышек люков. Материалом для значительного большинства рам служит чугун, и только д 1я двигателей специального назначения, где существенную роль играет вес, применяют стальную отливку. Рамы отливают из машинного чугуна хорошего качества. Хим. сост. чугуна; 3,45—3,55% С, 1,5—1,7% Si, 0,8—1,0% Μη, < 0,1% S, 0,3—0,4% Р. Ме-ханич. свойства: временное сопротивление на разрыв Kz= 16—18 килограмм/мм2, сопротивление изгибу (для бруска 0=30 миллиметров, L=600 миллиметров) Кь=32—38 килограмм/мм2, стрела прогиба ^ 8 миллиметров. Материал стачьных рам; врем, сопротивле-

и разбив их на элементарные площадки, определяют суммарные моменты инерции и моменты сопротивления. По диаграмме усилий от давления на поршень в момент горения, приняв рг=40 килограмм/см2 (для дизеля! и по силам инерции движущихся частей

Ртах=Ι^Γ%-ο·ϊ ·Ρ(1 + *>, где q0—вес движущихся частей, приходящийся на 1 см2 площади поршня, R—радиус кривошипа, п~ число об/м. двигателя, F—площадь поршня и Л=~, где L длина шатуна, а также по реакциям в подшипниках определяют изгибающие моменты. Зная изгибающие моменты и моменты сопротивления, определяют возникающие напряжения. Напряжение на изгиб чугунной рамы не должно превосходить 200 килограмм/см2, а для стальной—600 килограмм/см2. Для горизонтальных рам сечение, перпендикулярное оси цилиндра и расположенное между коренными подшипниками и цилиндром, является наиболее опасным, т. к. здесь кроме растяжения имеется еще изгиб. Байонетные рамы горизонтальных двигателей менее благоприятны r этом смысле, чем вильчатые, и в настоящее время почти не применяются. При выборе формы сечения рамы нужно избегать значительного скопления материала, резких переходов сечений в смежных стенках и острых входящих углов, чтобы не вызвать излишних литейных напряжений. Для малых и средних мощностей, при числе цилиндров не большем четырех, рамы отлива ются цельными, а для большего числа цилиндров и значительных мощностей рамы выполняют составными, причем плоскости стыков отдельных частей проходят б. ч. через середину подшипника или цилиндра. Раму обычно формуют непосредственно в полу литейного цеха в горизонтальном положении основением вверх. Этим достигается лучшее качество металла и большая прочность верхних частей рамы, подвергающихся механич. обработке. Вынимание из земли отлитых длинных рам производят через 2— 4 дня после заливки, для обеспечения остывания и во избежание прогиба при подъеме краном не вполне остывшей рамы. Открытые концы составных рам иногда отливаются с временными скрепляющими перекладинами «струнами», удаляемыми при обрубке, соответствующего поперечного сечения, обеспечивающего одновременное застывание струн со всей массой залитого чугуна. В противном случае тонкая струна, застывающая раньше, чем основная масса, приведет по ее удалении к сужению рамы, а толстая, наоборот,—к расширению; иначе говоря, в стенках рамы в обоих случаях возникнут значительные литейные напряжения. Для образования камер для кривошипного механизма ставят поперек рамы шишки значительных размеров. При этом принимают меры, чтобы каркас шишек был достаточно углублен в тело шишек, иначе рама может разорваться в траверсах подшипников, или в них возникнут значительные напряжения, т. к. каркас шишек не даст раме свободно сесть. При отливке стальных рам, обычно тонкостенных, принимают меры к правильной усадке и свободному остыванию отливки. Для этой цели рамы формуют в разъемных опоках и через 5—7 метров после заливки приступают к освобождению отливки от формовочной земли. Разрыхление формовочной земли должно закончиться при 1° отливки не ниже 1 000°, в противном случае рама неправильно сядет, что вызовет значительные деформации.

Для цельных рам необходимы следующие операции механич. обработки. 1) Разметка. 2) Строжка или фрезеровка нижних опорных поверхностей; эти поверхности не требуют особенно тщательной обработки, хотя для судовых установок последнее желательно. 3) Строжка или фрезеровка верхней поверхности рамы—обыкновенно в 3 прохода; последняя стружка берется толщиною примерно 0,2 миллиметров, причем крепление рамы на станке несколько освобождают для устранения деформаций, вызванных затяжкой, и затем вновь крепят; при этой же установке производится строжка или фрезеровка замков для крышек коренных подшипников и, если конструкция рамы позволяет, то и обработка мест крепления насосов, подпятника вертикального передаточного вала, регуляторного вала и прочие 4) Разметка дыр рамы. 5) Сверловка и нарезка дыр. 6) Ввертывание шпилек для крепления крышек подшипников; к этому моменту подготавливают крышки подшипников; желательно совместно строгать или фрезеровать все крышки, чем обеспечивается. одинаковый размер их в замках. 7) Пригонка крышек подшипни ков ; крышки должны плотно сидеть на своих местах, но выниматься при легких ударах свинцового молотка. 8) Сборка крышек подшипников; между крышками и телом рамы в стыки кладут проволоку либо кусочки поршневых колец, чтобы создать необходимый (2—5 миллиметров) зазор для натяга. 9) Расточка и подрезка гнезд для вкладышей подшипников; но избежание прогиба борштанги ее укрепляют специальными люнетами в нескольких местах в зависимости от длины рамы и диаметра борштанги; расточку и подрезку гнезд ведут с одного конца рамы последовательно, начиная с упорного подшипника; при расточке последняя стружка берется толщиною около 0,2 миллиметров; при подрезке торцов пользуются для измерений предельными скобами (длина гнезда) и штихмасами (расстояние между торцами соседних гнезд).

Для составных из нескольких частей рам требуются следующие операции: 1) разметка; 2) фрезеровка торцовых соединительных плоскостей; 3) разметка дыр на этих плоскостях; 4) сверловка и подрезка дыр для соединительных болтов или шпилек; 5) пригонка плоскостей стыка частей рамы; 6) сборка на болтах; 7) строжка нижней и верхней · поверхностей, а также боковых фланцев;

8) фрезеровка внешних торцовых поверхностей; 9) разметка и сверловка дыр для шпилек и болтов крепления картера, блоков или станин, фундаментных болтов, крышек подшипников и прочие; 10) пригонка крышек подшипников; 11) расточка и подрезка гнезд рамовых подшипников, начиная с упорного; 12) слесарная опиловка, очистка, пригонка вкладышей. После этой операции обычно производят испытание плотности стыков рамы простым наливанием воды. В операции

6-й 2—4 болта в каждом стыке делаются калиброванными, а дыры для них разворачиваются специальными развертками. Эти дыры сверлят с припуском от 3 до 5 миллиметров в зависимости от диаметра болтов. После предварительной сборки и выверки дыры проходят сперва зенкерами, а затем развертками. Дыры для всех прочих болтов делаются на 3—5 миллиметров больше диаметра болтов для облегчения сборки рамы даже при некоторых неточностях в расположении дыр. Рама судового двигателя требует особенно тщательного выполнения, т. к. она служит исходной базой при монтаже двигателя на судне, где при установке и проверке нельзя пользоваться ватерпасом, а только линейкой.

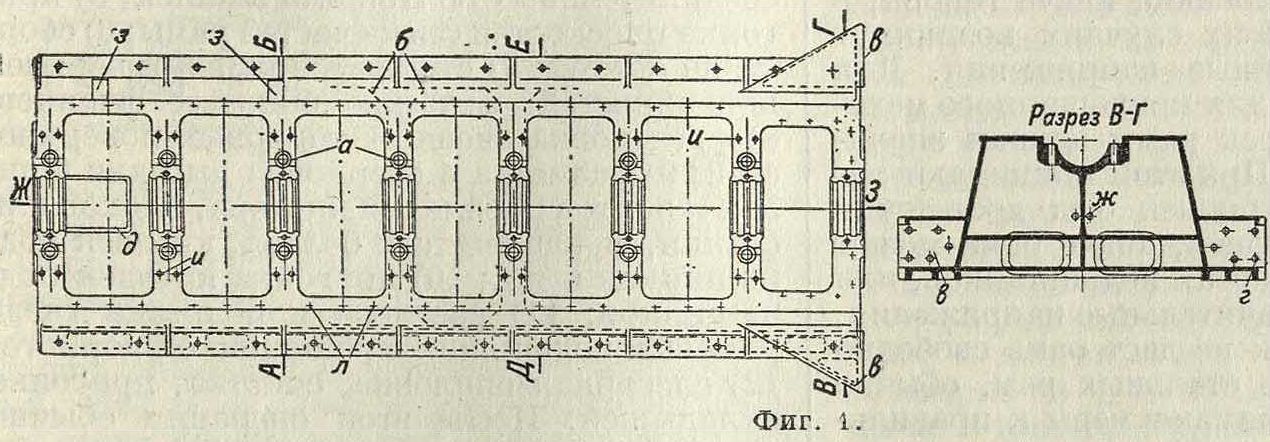

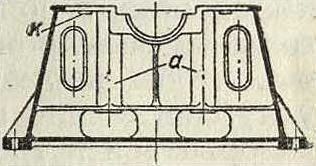

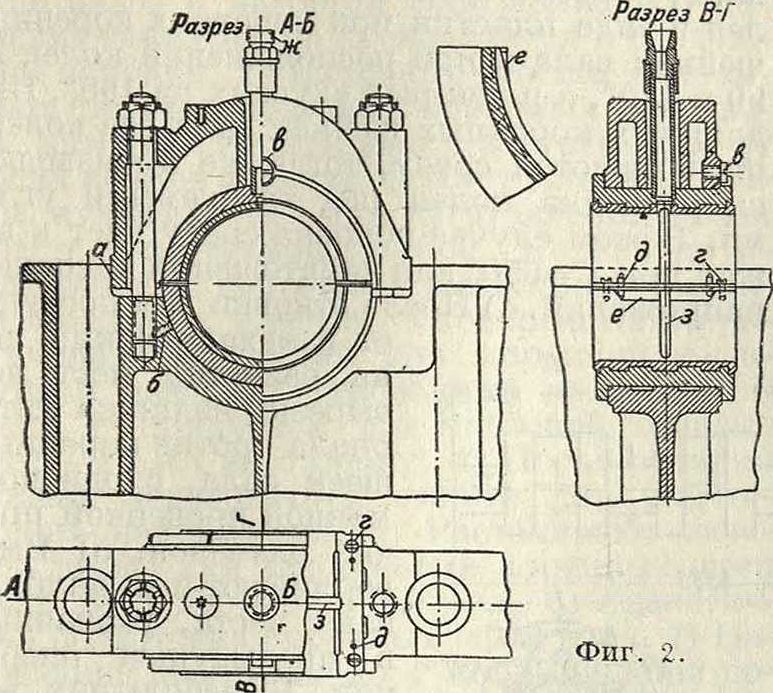

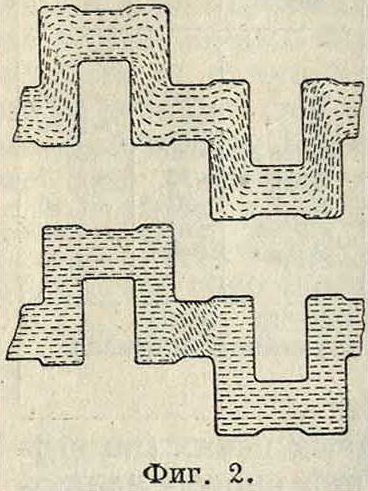

Вкладыши рамовых подшипников. У большинства двигателей вкладыши рамовых подшипников изготовляют чугунными, иногда стальными литыми или коваными (при тонкостенных вкладышах); материал берут тот же, что и для фундаментной рамы. Устройство подшипника видно из фигура2,на которой изображен коренной подшипник небольшого двигателя с цельной крышкой и двумя болтами: а—боковые плоскости замка крышки, б—стопорный штифт, в—стопор верхней половины вкладыша, г—винты, и д—установочные штифты для прокладок, е—распределительная канавка для смазки, от—подвод смазки, з—кольцевая канавка для смазки. Вкладыши изготовляются из двух половин, причем каждую половину от ливают отдельно. Формуют в горизонтальном положении стыками кверху, куда жидкий чугун и выносит при отливке вело грязь и нечистоты, удаляемые при обработке. В стыках дают припуски до 15 миллиметров. В нек-рых типах двигателей вкладыши подвергаются охлаждению водой. Каналы для циркуляции охлаждающей воды получают посредством закладывания в тело вкладыша при

•формовке специального облуженного змеевика или же формуют каналы в отливке. Длина L вкладыша при циркуляционной системе смазки выбирается равной (0,95 + + 1,1)1), где!)—диаметр вала, после чего вкладыши проверяют на удельное давление смазки. Оно должен быть для рамовых подшипников не выше 40—50 килограмм/см2. Толщина чугунных вкладышей берется от 6 до - .стальных—

а бронзовых — у. Крышки рамовых подшипников проверяют на изгиб, допуская напряжение для чугуна 120—150 килограмм /см2, для стали до 250 килограмм/см,2. Крышечные болты рассчитываются на напряжение в 300—350 килограмм/см2, изготовляются обычно из сименс-мартенов-ской стали. Крышки коротких подшипников ставятся на два болта (как на фигуре 2), а длинных на четыре. Порядок операций обработки вкладышей примерно следующий:

1) строжка плоскостей стыков обеих половинок; 2) расточка внутренней поверхности вкладышей, выточка канавок в форме ласточкина хвоста для лучшего закрепления баббита; при этой операции обе половинки вкладыша схватывают снаружи специальными хомутами и в таком виде закрепляют в е токарного станка; 3) долбежка продольных канавок для той же цели;

4) сверление и постановка штифтов и постановка прокладок; 5) обточка наружных, поверхностей вкладышей на оправке, с припуском около 1 миллиметров на диаметр; 6) заливка баббитом; 7) расточка и обточка внутренней и наружной поверхностей вкладыша (обе половинки схвачены хомутами, как выше); внутренний диаметр растачивается на 0,1— 0,2 миллиметров меньше требуемого для последующей шабровки при сборке двигателя; 8) в каждой половинке вкладыша на горизонтальнорасточном станке протачивают т. н. холодильники и канавки для смазки. Баббит при меняется высокого качества, оловянный так называемым «Шарпи», следующего состава: 5—6% Си, 11—12% Sb, остальное—олово; примесей допускается не свыше 0,3%; особенно вредными примесями являются висмут, и сера. ИВг баббита (при нагрузке 500 килограмм) 30— 36 килограмм/мм2; излом мелкозернистый, светлосерого цвета. Стальные вкладыши до заливки лудят оловом, а чугунные оцинковывают. Перед заливкой вкладыши тщательно и равномерно прогревают до ί° ~ 250°; так лее прогревается и чугунная оправка, вставленная внутрь вкладыша. Темп-ру нагрева определяют прикосновением палочки олова, которое плавится по достижении требуемой Г. Оправки делаются раза в два больше длины вкладышей, т. к. они служат при заливке аккумуляторами тепла. Нагретые половинки вкладыша и оправка очищаются от ныли и сажи, стягиваются струбцинами и устанавливаются на чугунной плите; в центре вкладыша (по кронциркулю) устанавливается оправка, до которой доходят чугунные прокладки, заложенные между половинками вкладыша. Все щели тщательно обмазывают сырой глиной, из которой сверху делают буртик для получения прибыли баббита над вкладышем на 30—40 миллиметров по высоте. Заливку ведут баббитом при ί°, определяемой пирометром, 450—470°; нагрев выше 480° делает баббит крупнозернистым. При отсутствии пирометра”{° определяют опущенной в расплавленный баббит бумажкой: темнобурый цвет ее указывает на правильную ί°. Заливают в вертикальном положении, сначала примерно на */« по высоте и оставляют вкладыши в таком состоянии ~ 20 м., помешивая баббит плоским железным прутиком. Затем постепенно добавляют баббит доверху, продолжая помешивание до полного застывания баббита. Заливка крупного вкладыша продолжается до 172 ч.

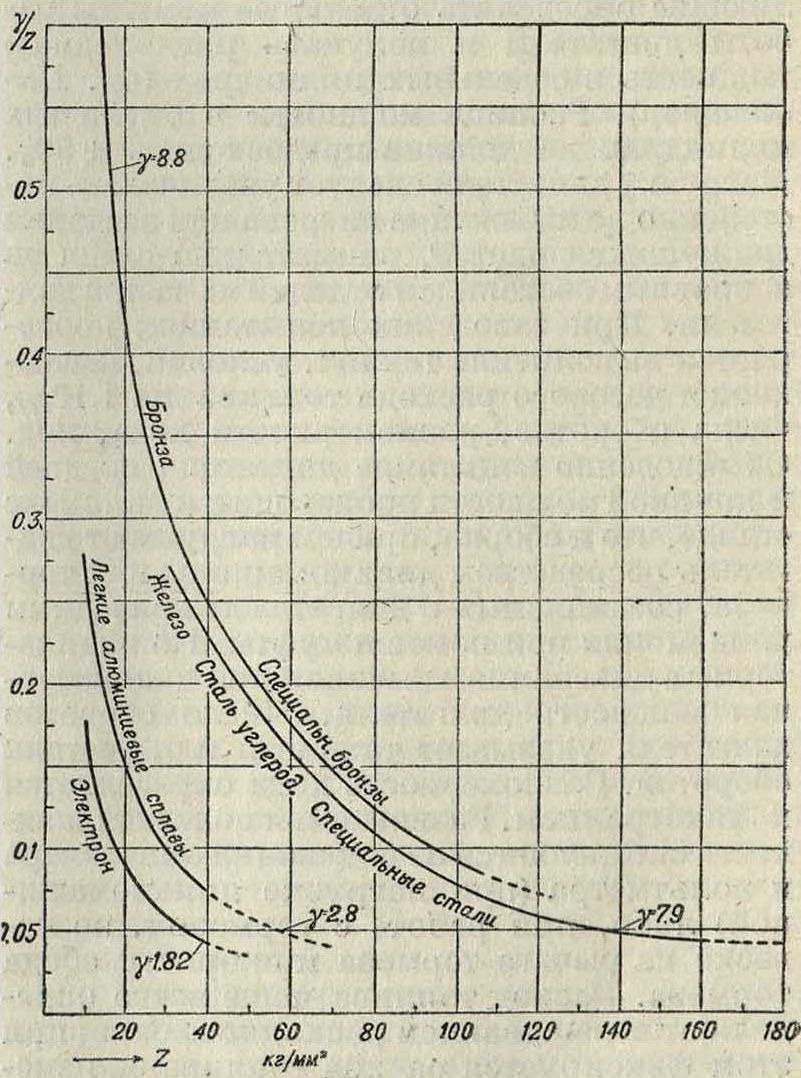

Коленчатые валы. Основным материалом для коленчатых валов является сименс-мар-теновская сталь. Примерный химич. состав: 0,30% С, 0,30% Si, 0,65% Μη, < 0,05% S, < 0,05% Р, < 0,08% S+P. Механич. свойства: врем, сопротивление на разрыв Кг== 50—60 килограмм/мм2, предел пропорциональности 28 килограмм/мм2, удлинение 18% (при десятикратном образце), изгиб на 180° вокруг диаметра равного толщине изгибаемого образца, проба на удар > 8 килограммм/см2 на образце 30x30x160 миллиметров. Для судовых двигателей часто применяется, в соответствии с требованием Английского Ллойда, сталь более мягкая: Kz=44—50 килограмм/мм2, удлинение ό=29— 25% (при английском образце), загиб вокруг бруска диаметром 12,5 миллиметров. В таких случаях проверку диаметра вала ведут по формуле

Английского Ллойда dk=^/Па +~А S+ В -L,

где: S — ход поршня, D — диаметр цилиндра в миллиметров, L—расстояние между внутренними кромками вкладышей, а4и В—постоянные, значения которых м. б. взяты из таблицы. Диаметры для валов вспомогательных двигателей м. б. взяты меньше на 5%. При валах, откованных из одного слитка, высота (широкая сторона) щеки колена доляша быть не меньше 1,33, ширина (узкая сторона)—не меньше 0,56 диаметра вала, рассчитанного

Значения коэфициентов А и В дл я ри-гателей Д наела простого действия.

| Чртиррхтактпмо | 1 Двухтактные | А | в |

| Число цилиндров | |||

| 4 или 6 | 2 ИЛИ 3 | 0,089 | 0,056 |

| 8 | 4 | 0,099 | 0,054 |

| 10 ИЛИ 12 | 5 ИЛИ 6 | 0,111 | 0,052 |

| 16 | 8 | 0,181 | 0,050 |

по вышеприведенной ф-ле. Ширина b щеки колена составных валов, измеренная параллельно оси вала, рассчитывается по ф-ле: Ь=0,625 dk. Радиально измеренная толщина S полого вала: ~ /~ По этой ф-ле можно проверять и размеры валов стационарных двигателей (подробности расчета и

11610

| τΊ!—

iji |

ii - | ||

| -4* 1

i |

ii | ||

420-г Фигура 3.

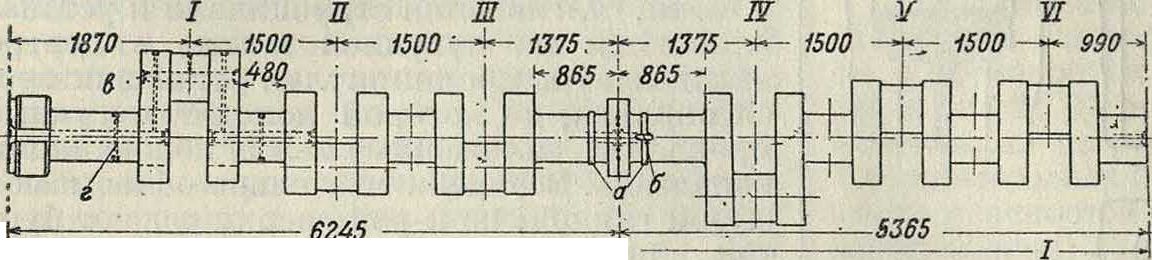

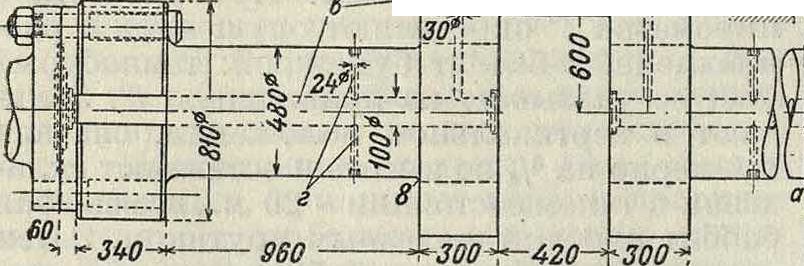

конструкции, см. Коленчатые валы). В цельных валах пробы для испытаний материала берут от обоих концов вала, а в составных валах—по одной пробе от каждой поковки. Для двигателей небольших мощностей валы изготовляются цельными, для двигателей средних мощностей и с большим числом цилиндров (С и выше)—составными из 2 и даже 3 частей отдельных валов, соединенных фланцами. Валы крупных тихоходных двигателей делают составными из отдельных щек или отдельных колен и шеек, соединяемых в горячем состоянии. На фигуре 3 изображен коленчатый вал бескомпрессориого 6-цилиндрового двухтактного двигателя мощностью 4 500 ЬР, при 90 об/м.; а и б—буртик и шпонка для приводной зубчатки распределительного вала, в—каналы для смазки, г и д—радиальные отверстия для смазки коренных и шатунных шеек, е—центрирующая шайба, ош и з—крышки и пробки смазочных каналов. Для отковки вала отливаются слитки требуемых размеров, весом до 100 тонн При наших методах отливки примерно от 25 до 30% идет на прибыль. Для уменьшения размеров прибыли за границей принимаются следующие меры: 1) отливка слитков под давлением—Герметовекпй способ, применяемый в частности на заводе Шкода; 2) держание залитого в изложницы металла под действием вольтовой дуги в течение 4—6 ч. в жидком состояпии, чтобы дать возможность газам удалиться и уменьшить величину усадочных раковин, а шлакам подняться вверх. Черный вес поковки нормально превосходит чистый вес вала на 100—120%. Поковку ведут в большинстве случаев на гидравлических прессах мощностью до 5 000 тонн Процесс изготовления цельных валов проходит в следующем порядке. 1) Отливка слитка. 2) Отрезка прибыли. 3) Отковка всех колен в виде пластин при коротких коренных шейках вала и при расположении колен на 90 и 120°, а в иек-рых случаях на 180°. При длинных коренных шейках вала все колена отковываются сразу, тогда же производится раз колен под требуемыми углами. В этом случае поковка сразу идет в отжиг при {°=650° для уничтожения ковочных напряжений. 4) После отковки вал поступает в механический цех на разметку мест под вырезку излишка материала против коренных шеек вала, с одновременной проверкой прочих размеров. 5) Высверливают и выдалбливают места, указанные в предыдущей операции. В небольших валах допускается вырезка посредством автогенной резки при наличии опытных резчиков. Как правило этот способ однако не следует применять, т. к. он приводит __ к малозаметным трещи нам (Г пламени 2 500°), а впоследствии к поломке вала. 6) Центровка вала по обоим концам. 7) Обдирка коренных шеек с припуском по 15—20 миллиметров на сторону. 8) Возвращение вала в кузницу, нагревание вала, разводгса колен на требуемые углы (на том же прессе). 9) Отжиг вала при температуре 650° для уничтожения ковочных напряжений. 10) Механическая обработка: вырезка лишнего материала для получения шеек кривошипов. 11) Вторичная центровка вала и вырезка излишка материала для образования кривошипов. 12) Разметка колен и обдирка кривошипных шеек с припуском 5—10 миллиметров на сторону на люнет-ном станке Молля. 13) Вторичный отжиг при температуре 950° для улучшения материала. 14) Строжка щек и углов колен; эту операцию предпочтительно производить на шепингах. 15) Окончательная разметка и обточка мотылевых шеек и щек колен на станке Молля. Иногда предпочитают оставлять припуск на кривошипных цапфах по 0,5 миллиметров на сторону для окончательной обработки их после шлифювки коренных шеек. 16) Окончательная строжка щек колен на шепинге. 17) Высверливание сердцевин в цапфах, если это требуется конструкцией вала. 18) Окончательная обточка коренных шеек вала, подрезка фланцев. 19) Фрезеровка шпоночных канавок. 20) Сверление смазочных каналов на специальных быстроходных сверлильных станках. Сверление дыр во

фланцах. При изготовлении вала, составного из 2—3 частей, последние дыры сверлятся по кондуктору с недомером и при соединении частей проходятся разверткой.

Составные валы. Валы крупных тихоходных двигателей диаметром шеек свыше 400—450 миллиметров обычно изготовляются из отдельно откованных частей, соединяемых в одно целое в нагретом состоянии. Изготовление таких валов производится в следующем порядке. 1) Из одного слитка отковывают стержень для всех коренных шеек вала, материал испытывается взятием проб от обоих концов поковки. 2) Из отдельных слитков куются куски для изготовления колен вместе с шатунной шейкой. Колена крупных газовых двигателей выполняются в виде отдельных пластин, в которых потом растачивают отверстия для коренной и шатунной шеек. 3) Откованные колена обдирают с припуском для чистовой отделки по 5—10 миллиметров на сторону. 4) После обдирки колена подвергаются отжигу для уничтожения напряжения. 5) Растачивают начисто гнезда для запрессовки коренных шеек вала, с точностью до 0,03 миллиметров. 6) Аналогичная подготовка коренных шеек вала. 7) Нагревание щек в яме до 1° 250—300° при помощи газового пламени или специальными горелками. Достаточность нагревания определяется штихмасами, имеющими размеры нагретых щек. 8) Посадка шеек в гнезда в вертикальном положении. После сборки вала операции по обработке идут в том же порядке, как и в цельных валах. Один из герм, з-дов сначала обрабатывает отдельные части начисто, а затем собирает. Сборка ведется от среднего колена к концам во избежание накопления ошибок. Этот способ изготовления применим только на лучших заводах. Допускаемая неточность обработки валов: 1) овальность и конусность шеек не свыше 0,05 миллиметров; 2) непараллельность шатунных шеек по отношению к коренным шейкам по ватерпасу не свыше 0,1 миллиметров на 1 000 миллиметров; проверка должна производиться в четырех взаимно перпендикулярных положениях шейки; 3) взаимная эксцентричность шеек вала < 0,03 миллиметров; 4) взаимное смещение осей шатунных шеек =£ 0,2°; 5) биение на торце фланцев на внешнем диаметре^ 0,05 миллиметров. Допуски размеров: 1) радиуса кривошипов ±0,4 миллиметров; 2) длины коренных шеек и цапф кривошипа ± 0,2 миллиметров; 3) общей длины вала ± 2 миллиметров.

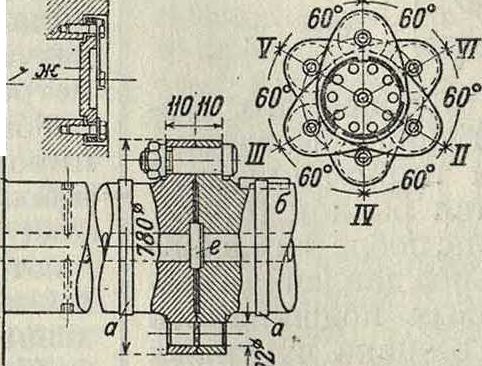

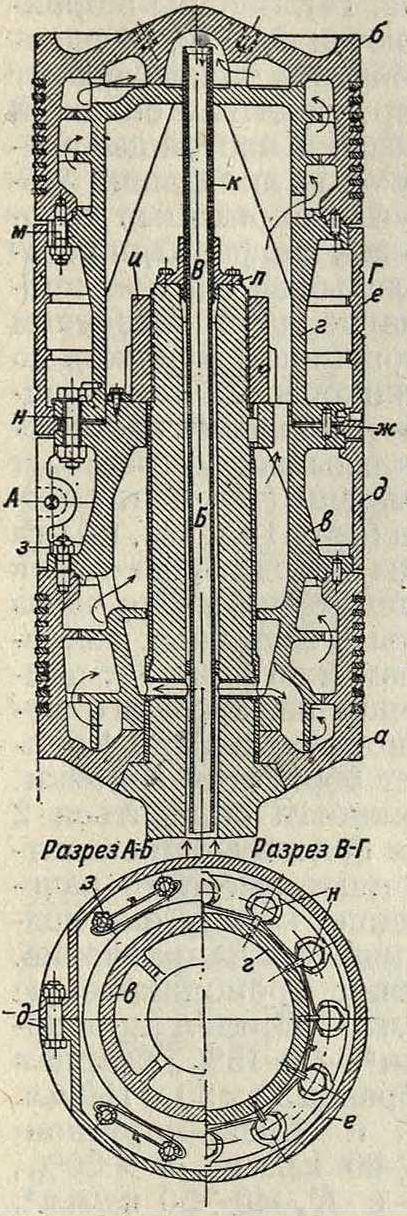

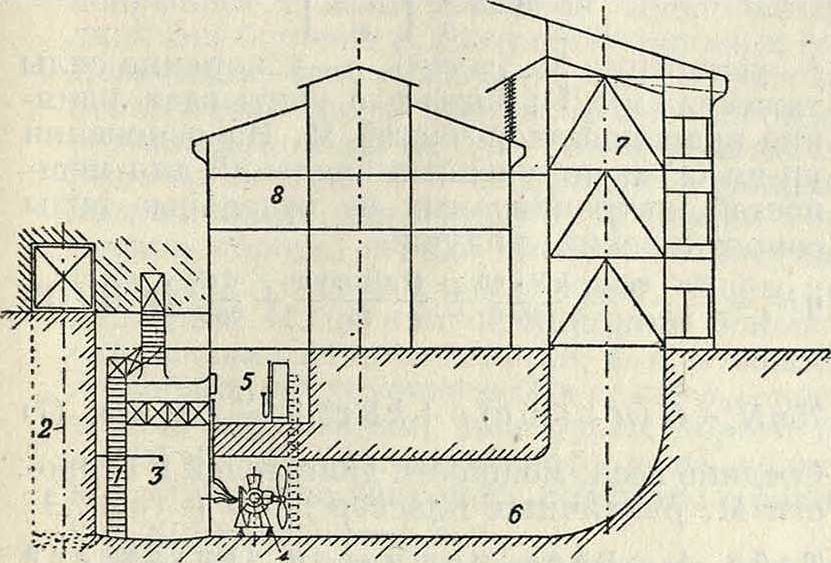

Станина, картер и стойки. В вертикальных двигателях деталь, соединяющая фундаментную раму с цилиндрами, носит название станины или картера. Назначением станин и картеров помимо вышеуказанного является: защита шатунного механизма от попадания посторонних предметов, ограждение от разбрызгивания масла и, в крейцкопфных двигателях, крепление направляющих параллелей. Первые двигатели Дизеля строились со станинами А-образного типа, сохранившимися и до настоящего времени в стационарных двигателях. В быстроходных двигателях и в тяжелых судовых применяют преимущественно картеры в виде дельных отливок или в виде сболченных из частей коробок, как в двигателях типа Зульцера.

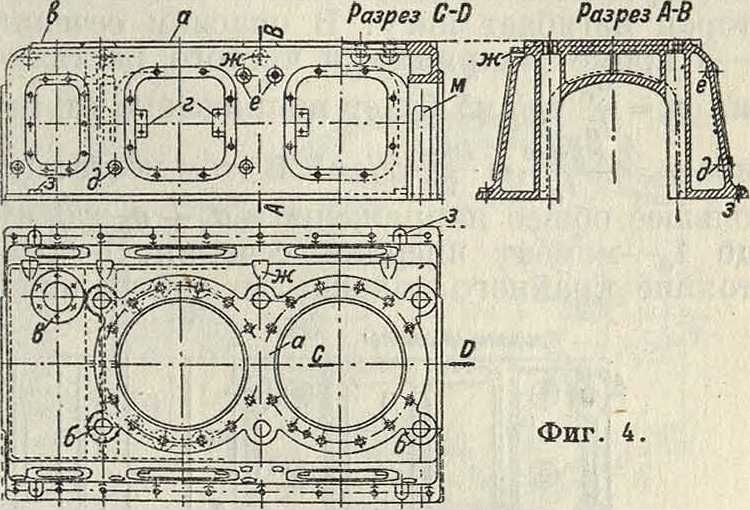

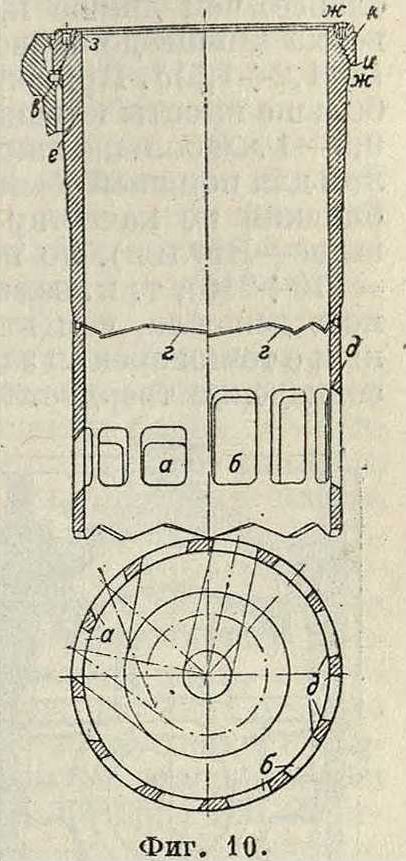

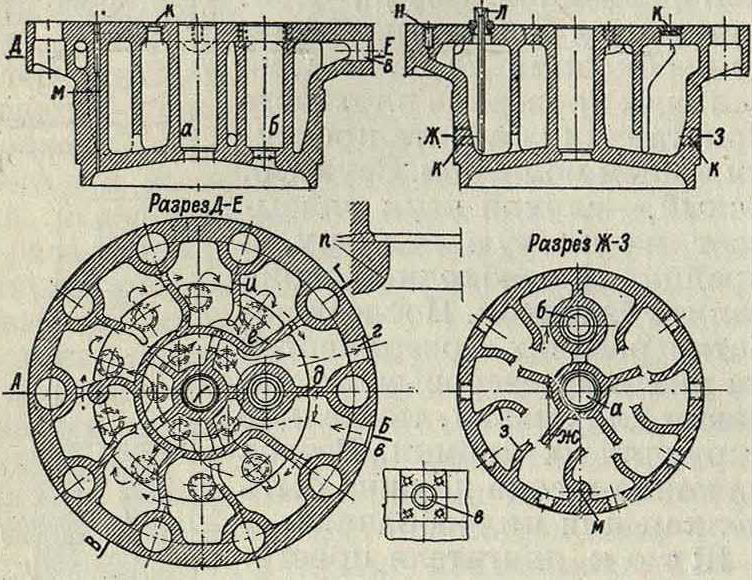

На фигуре 4 изображен картер двухцилиндрового двигателя: а—обработанная поверхность прилегания фланцев цилиндров, б— то же гаек стяжных болтов, в—то же подшипника вертикального распределительного вала, г—приливы для крепления приводного механизма индикатора, д—бабытмм для смазочного трубопровода подшипников, е— то же для смазки цилиндров, ж—приливы для консолей, з—приливы для конич. установочных штифтов. Станины А-образного

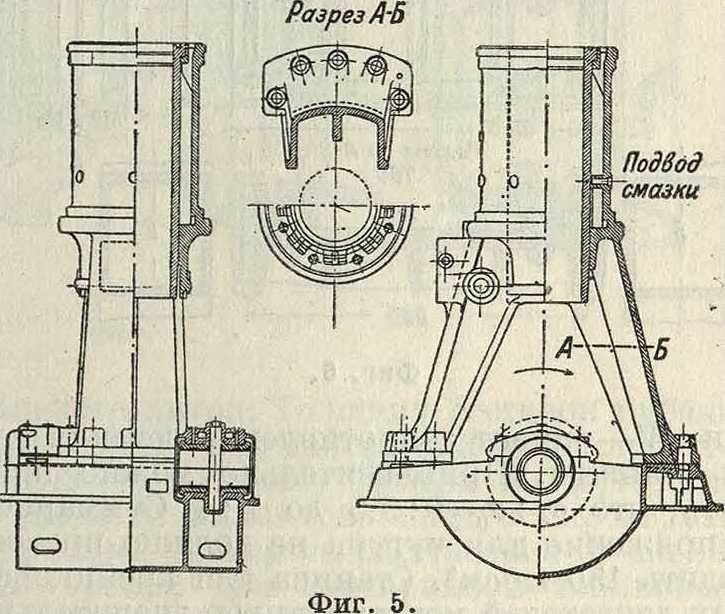

типа отливают обычно за одно целое с рубашкой цилиндра (фигура 5). Для мелких двигателей рама, станина, рубашка, а в горизонтальных иногда и крышка, выполняются как одно целое. Стапины и картеры отливаются из хорошего машинного чугуна, и только для быстроходных двигателей, в целях уменьшения веса, картеры отливают из стали или специальной бронзы. Характеристику материала смотрите выше—Фундаментная рама. От станины и картера требуется не только прочность, но и жесткость. Недостатком

отдельно стоящих станин является обособленное принятие каждой станиной напряжений, которые возникают в отдельных цилиндрах, а равно большая потеря масла; эта конструкция однако обеспечивает большую доступность кривошипно-шатунного механизма и коленчатого вала. Т. к. чугун лучше работает на сжатие, нежели на растяжение, часто для укрепления станин и картеров сквозь них пропускают вертикальные (стяжные) болты, соединяющие непосредственно цилиндры с фундаментной рамой. Точный расчет двуногой станины на прочность затруднителен, т. к. решающим фактором является деформация фундаментной рамы, на которой крепится станина. Боковые стенки картеров и ноги А-образных станин подвергаются растягивающим и изгибающим усилиям от давления сгорания. В крейцкопфных двигателях стенки картера воспринимают еще и давление N от крейцкопфа и изгибаются моментом той же силы (АГай/ю Рг). На каждую ногу станины приходится половина наибольшего усилия поршня Pz, то есть Р=1/г Ρζ· Эта сила разлагается на две составляющих Рп и Ръ. Первая действует по оси ноги, вызывая растяжение, вторая изгибает ногу. В опасном сечении а—а кроме напряжения чистого растяже-

р ния σζ=γ кг/см2 будет напряжение от из-Ph’l-e Ph‘l

гиба <т6=— кг/см2. В этом месте наи большее общее напряжение=oz + аъ кг/см-, где 1а—момент инерции сечения, е—расстояние крайнего волокна до нейтральной

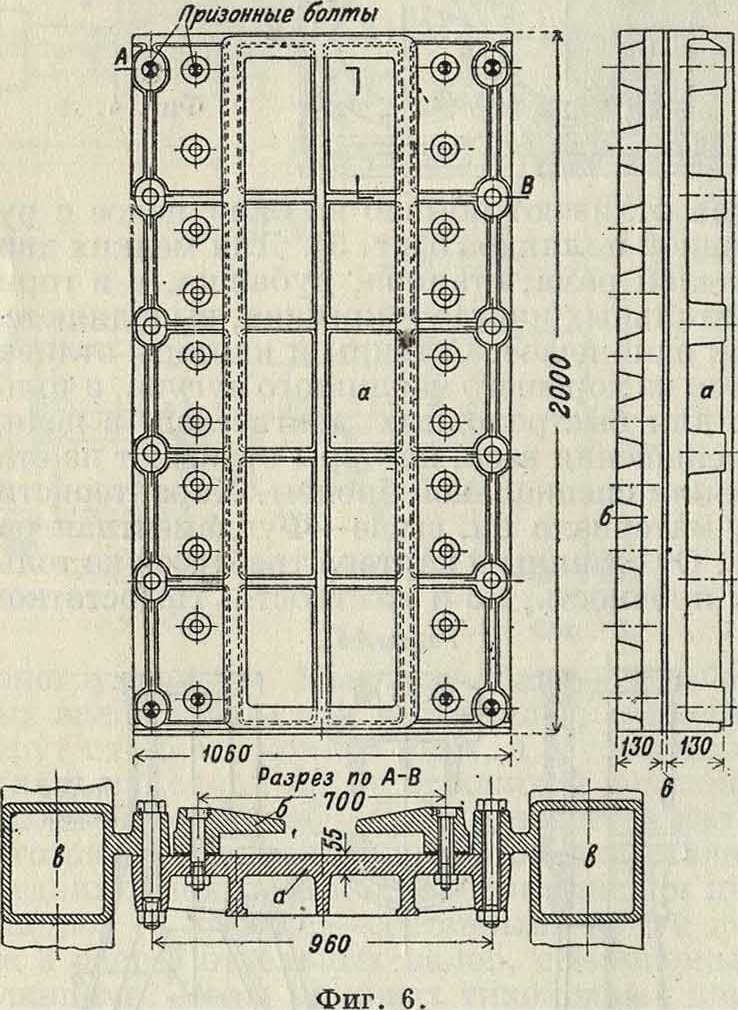

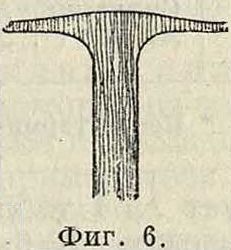

оси, W—момент сопротивления сечения ноги станины. Приблизительно можно принять, что σζ: аь—1 : 3,5 до 1:4. Суммарное напряжение для чугуна не должно превосходить 150 килограмм/сма. Станина для крейцкопфных двигателей конструктивно значительно отличается от описанных выше. В зависимости от выбранного одно- или двухстороннего крейцкопфа изменяется конструкция стоек. На фигуре 6 например изображена односторонняя неохлаждаемая направляющая крейцкопфа, где а—направляющая для переднего хода, б—щеки для работы двигателя при заднем ходе, в—стойки двигателя. Крепление направляющих к стойкам болтами показано на этой же фигуре. В крупных двигателях направляющие крейцкопфа обычно охлаждаются циркулирующей водой, тогда к направляющей части а крепится особая крышка или она отливается пустотелой, с камерой для охлаждаемой воды. Боко вое пространство между стойками закрывается чугунными или железными дверцами с особым маслостойким уплотнением. Формовка и отливка стоек не представляет особенных трудностей, если они правильно сконструированы. Несколько большие трудности представляет отливка картеров; особенного внимания требует внутренняя шишка, так как она при значительных размерах должен быть достаточно прочна и податлива, чтобы не вызывать литейных напряжений. Формуют картер в опрокинутом положении. Соответственно с размерами картера формы должен быть снаб-женытребуемым количеством больших выпа-ров и литников. Механич. обработка А-образных станин ведется на расточных станках. Порядок отдельных операций обработки следующий. 1) Разметка. 2) Расточка поясков для втулки рабочего цилиндра, подрезка лап и верхнего конца станины. Необходимо соблюдать строгую перпендикулярность подрезки лап к оси расточки, т. к. неточность вызывает большие трудности и продолжительную слесарную работу при сборке. Некоторая разница в высоте отдельных станин многоцилиндровых двигателей несущественна, нужно лишь стремиться к подрезке выносных кронштейнов для подшипников распределительного вала на равном расстоянии от низа лап станины. Это уменьшает работу по слесарной подгонке и опиловке кронштейнов. 3) Фрезерование наружных фланцев и приливов. 4) Сверление, нарезка дыр подшипника. Картер обрабатывают на строгальном станке, при этом стремятся сохранить параллельность верхней и нижней опорных поверхностей. В этом случае принимают те же меры, что и в фундаментной раме, то есть отпускают крепления картера к станку, для устранения деформаций, и вновь крепят, но уже слабее. Иногда производят обдирку всех подлежащих обработке поверхностей начерно, а затем, после выявления деформаций, отделывают картер начисто. В двигателях стоечного типа большие трудности представляет получение всех стоек одинаковой высоты, почему желательно обрабатывать их, если только возможно, одновременно на строгальном или на карусельном станке, после предварительной обдирки. Многочисленные дыры в картере или в стойках сверлят обычно по разметке, но конечно лучше, если это выполняют по кондуктору, т. к. сверловка по кондуктору дает большую точность и удобства при сборке.

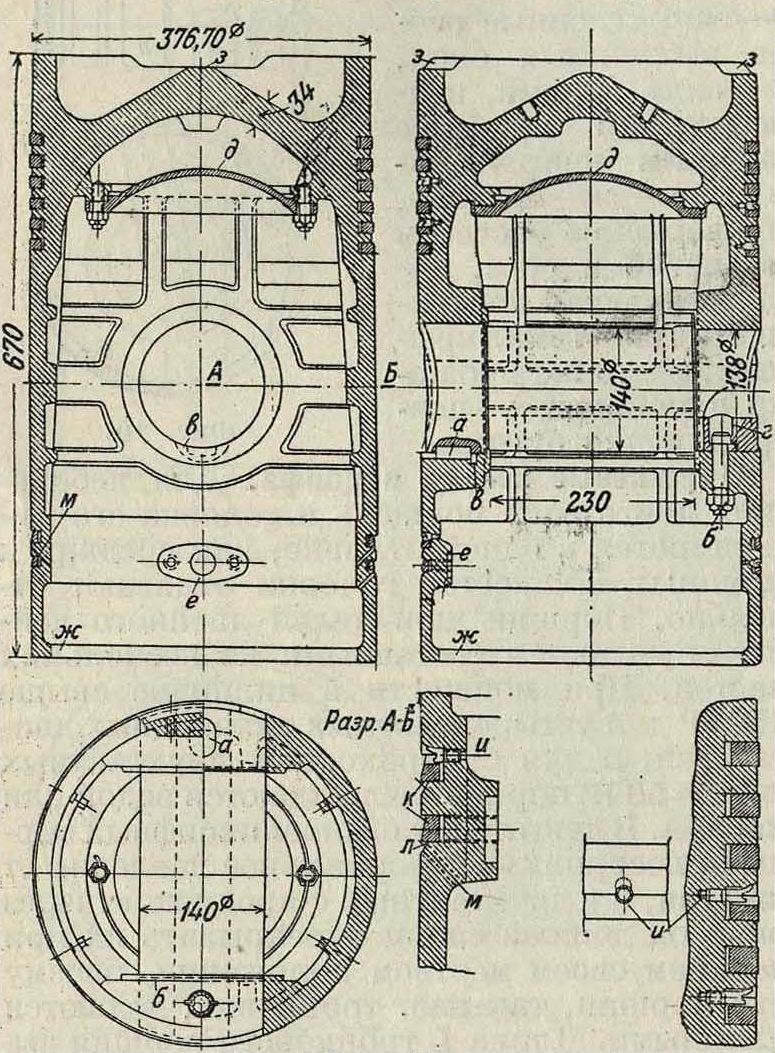

Рабочий цилиндр. Цилиндр двигателя состоит из наружной части—рубашки и внутренней—втулки. В мелких двигателях жидкого топлива (нефтянках) и газовых средней мощности, а иногда и крупной, обе детали выполняются в одной отливке, что несколько усложняет отливку, но упрощает обработку и сборку. В дизелях втулки делаются вставными. Вставные втулки имеют следующие преимущества: а) свободное расширение при нагревании во время работы двигателя, б) выбор соответствующего материала и упрощение отливки, в) удешевление замены при износе, г) уменьшение литейных напряжений. В газовых двигателях в целях придания большей жесткости нек-рые з-ды для крупных мощностей выполняют цилин-

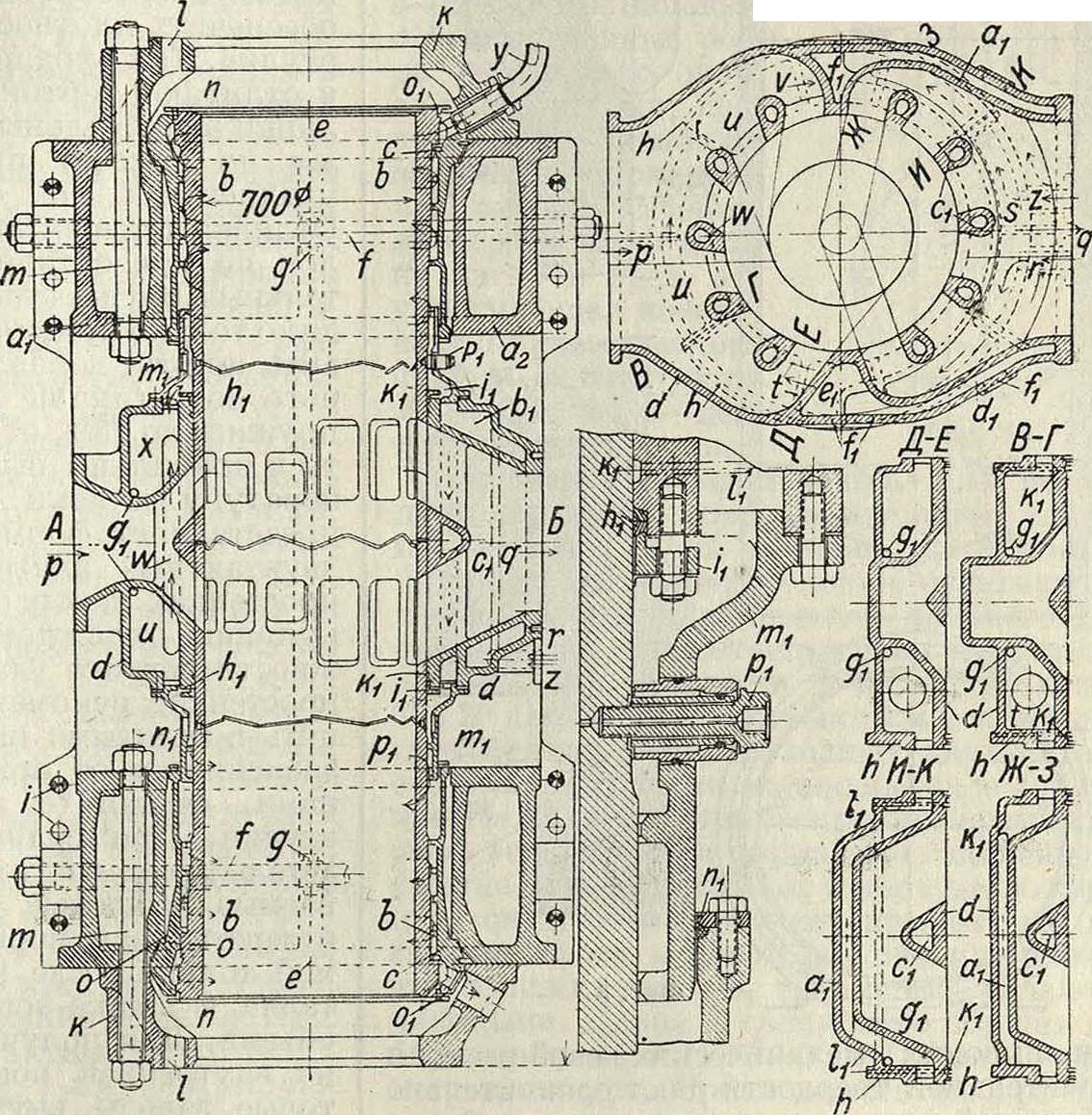

дры также в одной отливке (смотрите Двигатели газовые), но при цельных отливках в рубашках возникают напряжения при литье на растяжение, а во втулке — на сжатие, обычно не уничтожаемые даже отжигом. Чтобы уменьшить литейные напряжения в рубашках, средняя часть рубашки заменяется кожухом из^ листового железа. В двигателях двойного действия как рубашка, так и втулка выполняются из нескольких частей. На фигуре 7 изображен цилиндр с рамой бескомпрессорного двухтактного двигателя дизеля двойного действия;

®ι> аг — половины цилиндровой рамы; Ь—рубашка, с — установочные штифты, d—средняя часть рубашки, ее— плоскость разъема рамы, /—горизонтальные стяжные болты, д—центрирующие кольца, h— опорные поверхности детали, d и г—соединительные болты, к — головные нажимные кольца из стального литья.

I—дыры для шпилек цилиндровых крышек, т— соединительные болты, п — уплотняющие поверхности цилиндровых крышек, о, о — сечение рубашки, работающее на изгиб вследствие температурных деформаций, р—вход продувочного воздуха, q—выхлоп, г—вход воды верх- -него потока охлаждающей жидкости, s—перегородка между полостями для притока воды, t—отверстие для протока воды, и—распределится. полость верхнего потока, V—сплошная переборка, w—каналы в стойках продувочных отверстий, х— водяная полость верхнего потока, у—перепуск воды в верхнюю крышку, г, а1 и 6,— то же, что г, х и м,но для нижнего потока, с г— каналы в стойках выхлопного окна, άΛ—боковая рубашка выхлопного патрубка, ег— переборка между пространствами для охлаждающей воды и продувочного воздуха, ft— шишечные пробки, дг—спускные отверстия, fcj—сальники рубашек, г,—крышки сальников, ки ij—отвод просачивающейся воды, тг—подвижные части рубашек, пг—сальники между частями рубашки, ог—то же между втулкой и рубашкой, рг—патрубки для смазки цилиндров. В четырехтактных двигателях цилиндры обычно проще, чем в двухтактных, т. к. конструкция последних осложняется устройством окон для продувки и выхлопа. В целях удешевления двигателя и придания ему большей жесткости, рубашки многоцилиндровых двигателей малой и средней мощности выполняются в одном блоке по 2,3. и 4. Комбинируя эти блоки,

можно получать двигатели в 4, 5, б и 8 цилиндров. Блоки свыше 4 цилиндров применять не рекомендуется, т. к. получается слишком сложная и дорогая отливка и выполнение их возможно лишь на первоклассных заводах. Жесткость всего двигателя в целом можно повысить сбалчивая^отдельные цилиндры. Материалом для рубашек для большинства двигателей служит хороший машинный чугун (смотрите выше о раме); только для двигателей быстроходных, легких и для некоторых газовых рубашки выполняют из

Фигура 7.

стального литья. Толщину S стенок рубашки выбирают: для двигателей по циклу Отто S=D/20 и по циклу Дизеля S=D/13, где jD—диаметр цилиндра. Следует проверить выбранный размер на растяжение от давления горения при неисправном топливном клапане (pz= 100 кз/cjh.2), допуская напряжение на растяжение для чугуна^ 125 килограмм /см2, а для стали 300 килограмм/см2. Прилегающие к крышкам стенки рубашки часто усиливаются, чтобы компенсировать прочность на дополнительное напряжение вследствие неодинаковой затяжки крышечных болтов. Иногда приходится толщину стенок увеличивать в целях достижения необходимой жесткости конструкции. Рубашки снабжаются соответствующим количеством люков для удобства хорошей очистки зарубашечного пространства от накипи и грязи. Для уничтожения литейных напряжений рекомендуется рубашки и блоки, особенно в сложных конструкциях, подвергать отжигу при

Разрез АБ

450—500°. Цилиндровые втулки выполняют из перлитового чугуна химического состава: 3—3,3% С, 0,8—1,1% Si, 0,8—1% Μη, 0,3—0,5% Р,<0,1% S. Механич. свойства: временное сопротивление на разрыв Κζ= 24—30 килограмм/мм2·, врем, сопротивление изгибу (для бруска длиною L=600 миллиметров; диаметр=-=30λι.μ) ff6=40—50кг/мм2, стрела прогибав 10 миллиметров; НБг 180—230. Перлитовые чугуны т$-

840“

2*4 тт

Фигура 8.

при высоких механических свойствах и значительной твердости дают сравнительно небольшой рост чугуна при высоких 1°, что существенно для прочности цилиндра. Толщина стенки втулки определяется по ф-ле:

Ьг + Рг__·,

- 1,3Pz.

СМ,

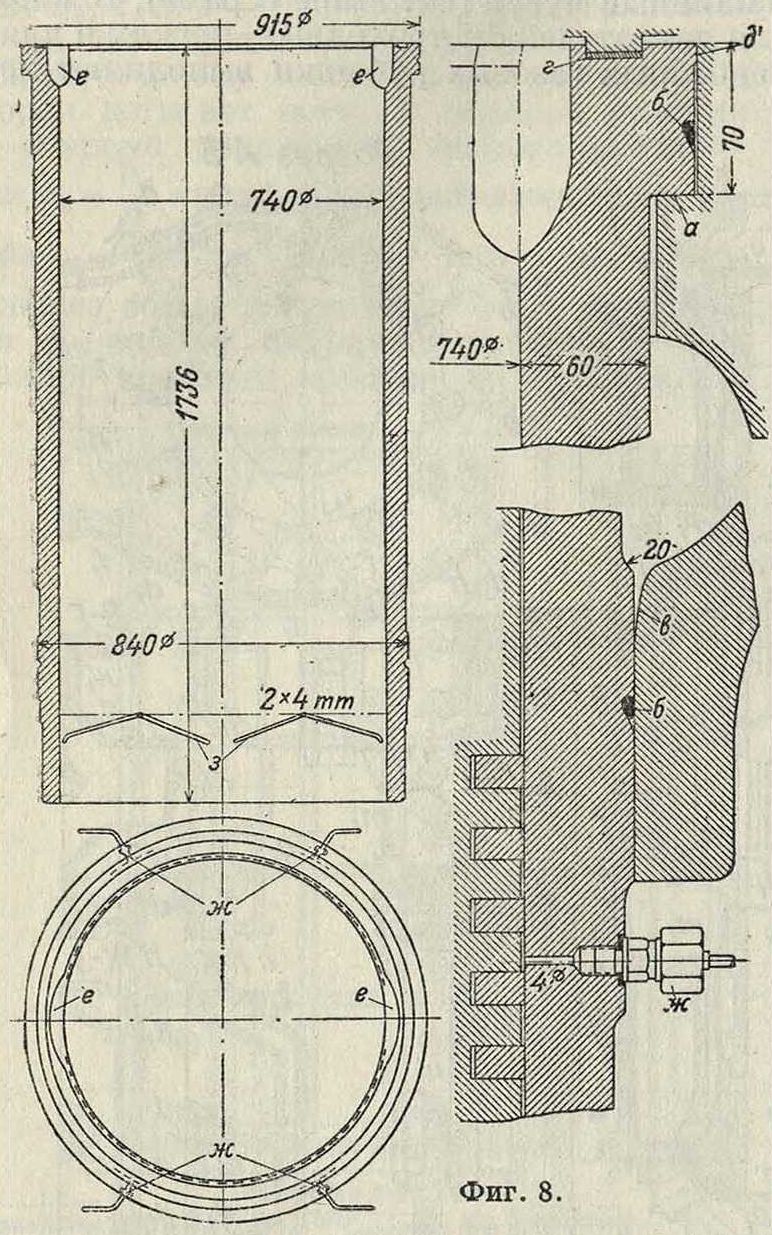

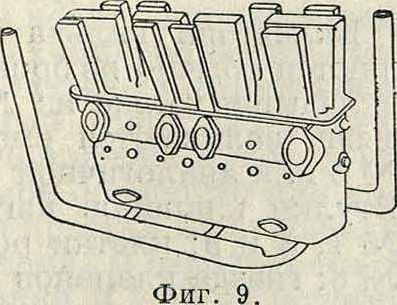

где D—диам. втулки в см, кг—допускаемое напряжение на растяжение 250—275 килограмм/см2, :р„—давление горения в килограммах/см2 (для двигателя цикла Отто 25 atm, для дизеля 35 atm). К полученным размерам иногда еще добавляется от 0,5 до 1 сантиметров на повторную расточку при износе втулки. По правилам Англ. Ллойда толщина стенки должен быть больше D/15. В направлении кривошипа стенки втулки постепенно уменьшаются, как показано на фигуре 8, где а—уплотнение по металлу, б— резиновые уплотнения, в—скосы для облегчения запрессования в местах б, г—медное кольцо, д—центрирующий буртик,е—углубления для прохода клапанов, э/с—штуцеры для смазки, з—канавки для смазки. Во втулках, отлитых за одно целое с рубашками, возникают значительные напряжения от разности Т во втулке и рубашке; так например при разности 1° в 50° возникает на пряжение, в два раза превосходящее напряжение рг. Болты для соединения цилиндра с картером или стойками изготовляются из мягкой стали и рассчитываются па растяжение при ка < 400 килограмм/см2. Сечение ху (фигура 9) необходимо проверить на изгиб, на срез и на растяжение. Это сечение изгибается моментом P-а, растягивается силой Рп, срезается силой Ps. Пренебрегая последними двумя силами, находим напряжение изгиба из ур-ия Mb= Р α= kb; kb sS 275 килограмм/см2.

Усилие при затяжке болтов должно превосходить давления горения на 10—20%, чтобы обеспечить плотность прилегания крышки к втулке. Как рубашки, так и втулки формуют и отливают вертикально, спабжая веох отливки значительными (до 500 миллиметров по высоте) прибылями, удаляемыми при обработке.

Отливка четырехтактных втулок не представляет значительных трудностей, необходимо только правильно составить шихту, добавляя стального лома (лучше буферных пружин) до 25% от веса ших- фигура 9. ты и правильно выбрать температуру заливки. Значительные трудности представляет формовка и отливка втулок двухтактных двигателей с устройством в простенках между окнами каналов для циркуляции охлаждаюшей воды. Для возможности легкого удаления грязи из области простенков рекомендуется отливку выполнять с залитыми на толщину 10—15 миллиметров (в зависимости от припуска по обработке) окнами, считая от внутренней поверхности втулки. При отливке этих ответственных деталей рекомендуется применять так называемые дождевые литники, а литниковые отверстия закупорить пробкой, открываемой только после накопления жидкого металла в ящике-копильнике, значительного объёма. Для получения большей твердости на внутренней поверхности втулки некоторые заводы внутреннюю шишку обкладывают снаружи чугунными кокилями, слегка скрытыми формовочной землей. Америк,

з-ды применяют отжиг, чтобы уменьшить последующий рост чугуна. При обработке рубашки главная операция—расточка ее и подрезка торцов—обычно производится на горизонтальнорасточном станке в три стружки. Перед проходом последней стружкой (в 0,1—0,2 миллиметров толщиной) рубашку освобождают от зажимов для выявления деформаций, освободившихся вследствие снятия литейной коры внутренних напряжений и сильного зажима, необходимого при снятии тяжелой обдирочной стружки, и затем осторожно снова закрепляют втулку, но уже слабее во избежание деформаций. Большие трудности представляет расточка рубашки двухтактного двигателя, так как средние пояски должен быть расточены точно цилиндрически (допускается овальность не свыше 0,1 миллиметров). чтобы обеспечить прочность запрессования втулки в области окон. Подрезать плоскость крепления рубашки к картеру или стойкам необходимо строго перпендикулярно к оси цилиндра в целях уменьшения работы при

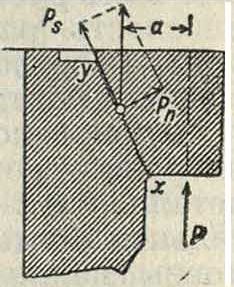

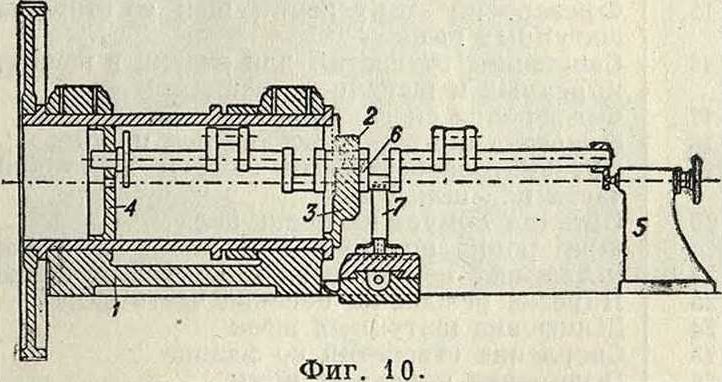

сборке цилиндра. Опорный буртик а (фигура 8) под фланец втулки должен быть тщательно и правильно обработан. Нек-рые з-ды предпочитают расточку и подрезку вести на карусельном станке при наличии длинной и прочной направляющей для шпинделя станка. Нарезку в рубашке для шишечных крышек предпочтительно делать крупную «Витворта» во избежание выкрашивания чугуна. Главные операции обработки втулки производятся в такой последовательности. 1) Отрезка прибыли. 2) Обдирка снаружи с припуском на диаметре 2—3 миллиметров. 3) Обдирка внутри с недомером на диаметре 2—4 миллиметров. После этой операции во втулках двухтактных двигателей вырубают—или при толстых заливах высверливают—оставшиеся заливы в окнах. 4) Окончательная расточка внутри в две стружки (овальность и конусность не свыше 6,1 миллиметров для крупных, а для средних 0,05 миллиметров). 5) Окончательная обточка снаружи; прорезка канавок для медных и резиновых уплотняющих колец. При этой же операции в канавки заколачивают или завальцовы-вают медные пояски и обтачивают их в размер, примерно равный диаметру соответствующего пояска рубашки, тогда как у чугунных поверхностей оставляют зазор 0,2— 0,4 миллиметров. Т. о. медные пояски служат только для направления и центрирования втулки, а плотность достигается резиновыми кольцами. Канавки под резиновые кольца должен быть особенно тщательно и точно обработаны по чертежу, учитывая, что резина при сжатии меняет только форму, а не объём. Нижний поясок втулок двигателей простого действия обрабатывается с допуском до·—0,2 миллиметров, чтобы дать т. о. возможность втулке свободно расширяться. Верхние буртики втулки делаются с зазором до 1 миллиметров на диаметре, чтобы не создавать лишних напряжений в рубашке при нагревании и расширении этого конца втулки во время работы. Особенно важно это для втулок двухтактных моторов, в которых Г-ные напряжения больше. Засс рекомендует в четырехтактных двигателях делать узкий (высотой ок. 7 миллиметров) центрирующий буртик д (фигура 9) на самом верху втулки, пригнанный с плотной посадкой. Уплотнение достигается на буртике а. Для надежного уплотнения перед запрессовыванием втулки в рубашку поверхность буртика смазывают замазкой, консистенции теста, из гранита, смешанного с вареным растительным маслом. Перед запрессовыванием Бтулку подвергают гидравлич. пробе, по крайней мере в области окон, при давлении около 6 atm. Полость камеры сжатия испытывают на двойное рабочее давление. После постановки втулки в рубашку зарубашечное пространство испытывается гидравликой на давление 6 atm. Углубления е (фигура 9) для прохода клапанов следует фрезеровать с плавными переходами во избежание появления трещин вследствие термин, напряжений. В целях достижения взаимозаменяемости, отверстия под масляные штуцеры следует сверлить по кондукторам. Окна во втулках типа MAN (фигура 10) или Зульцера RK выполняются в отливке сплошь залитыми и выфре-зовываются на станках, так как правильная •форма, имеющая существенное значение для экономичности двигателя, не м. б. достигнута в отливке. Зигзагообразные стыки составных втулок обрабатываются на станках по специальному копиру, чтобы зазор был правильный и равный по высоте 3—4 миллиметров.

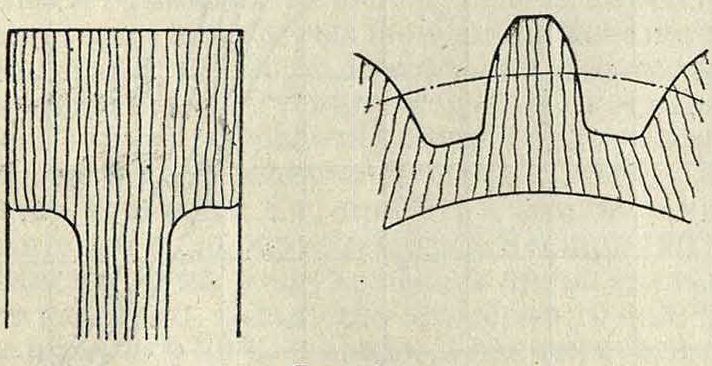

На фигуре 10 изображена цилиндровая втулка двухтактного двигателя двойного действия : а — продувочные окна, б—выхлопные окна, в—стопор, г—смазочные канавки, д—закругленные ребра выхлопных окон, е—часть втулки, подверженная наиболее высоким напряжениям, ж—ж—сечение, проверяемое расчетом на изгиб и срез, з— уплотняющая поверхность прилегания крышки, и—то же рубашки и наконец к—центрирующий буртик.

Поршневые нольца и цапфа. Для небольших двигателей поршень и головка его выполняются в одной отливке, для средних и крупных мощностей головки отливают отдельно. Поршни двигателей двойного действия делаются составными из нескольких частей. При мощности в цилиндре свыше 150 НР для четырехтактных тихоходных двигателей, а для быстроходных двухтактных свыше 50 Б? поршни охлаждаются водой или маслом. В двигателях бескрейцкопфных поршень воспринимает нормальное давление от шатуна, а в двухтактных с продувкою через окна он должен еще и перекрывать их при верхнем своем мертвом положении, почему эти поршни, так называемым тронковые, делаются длинными. Длина L тронкового поршня выбирается равной (1,754-2,25)D, где D—диаметр цилиндра. Правильность выбора длины проверяется по формуле =£ к, где Ntmx—

нормальное давление от шатуна—равное (0,08-4-0,1)Р., принимая к — 1,25 килограмм/см2. В · .двухтактных двигателях двойного действия длина поршня рассчитывается т. обр., чтобы он своевременно открывал и закрывал окна обеих полостей. Толщина днища <5 выбирается равной (0,094-0,11)1) и проверяется по формуле: S=R{y|^-,где Д.(— средний радиус днища. кь допускают для чугуна < 275 килограмм/ом2, а для стального литья<500 килограмм/см2. В охлаждаемых поршнях δ можно выбирать меньше. Так как 1°-ные напряжения в днище поршня очень велики и быстро возрастают с увеличением толщины днища, то последние не следует делать слишком толстыми. В неохлаждаемых поршнях днище иногда снабжают ребрами в целях увеличения поверхности, отдающей тепло; при определении толщины днища эти ребра не следует принимать во внимание, т. к., усложняя отливку, они создают значительные литейные напряжения и приносят в смысле прочности ско-

рее вред, чем пользу. Трещины в днище поршня менее опасны, чем в крышке, поэтому целесообразнее днище поршня делать слабее, чем днище крышки. Расстояние от верха днища до первого кольца принимают (1,2+-1 ,5)6. Промежутки между кольцами больше высоты кольца, глубина канавки на 0,5—1 миллиметров больше ширины кольца. Материалом для поршней обыкновенно служит чугун, близкий по качеству к цилиндровому (смотрите выше—Втулки), но несколько мягче (Hgr== 170+210), т. к. заменить поршень при из. носе дешевле, чем втулку. Наиболее опасным с точки зрения задира поршня является совпадение твердости поршня с твердостью

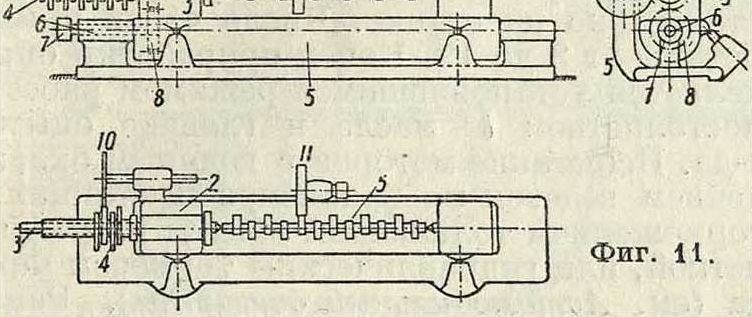

Фигура ti.

втулки, особенно при первых пусках двигателя. При конструировании поршня следует избегать большого скопления металла при переходе от тонкой стенки поршня к гнездам для цапфы. Для быстроходных двигателей иногда применяют алюминиевые поршни. Поршни и головки отливаются в вертикальном положении, причем должен быть приняты меры к отведению шлаков и грязи во избежание скопления их под шишкой для ступиц цапфы. Для уничтожения литейных напряжений в головках, а в сложных отливках и в поршнях, их подвергают отжигу при 4° 450—500°; отжиг лучше производить после предварительной обдирки на стенках. На фигуре 11 изображен неохлаждаемый трон-ковый поршень: а и б—шпонка и болт для крепления цапфы, в—канавка для схода резца при строжке шпоночной канавки, г—канавка для стопора болта б, д—щиток для защиты от брызг масла, е—фланец для крепления индикаторного привода, ж—буртик для центрирующего диска при обработке, з—выемки для клапанов, и—стопоры колец, к—маслособирательные кольца, л—кольце вые канавки, м—отверстия для стока масла. Обработку ведут примерно в следующем порядке. 1) Обточка снаружи с припуском 0,4—0,8 миллиметров на шлифовку, прорезание канавок для маслособирательных колец и подрезка торца, причем поршень предварительно зажимают в токарного станка и растачивают буртик э/с (фигура 11),позволяющий удобно и надежно крепить поршень при посредстве центрирующего диска на токарном станке при обточке поршня снаружи. 2) Обточка плоскости прилегания к головке. 3) Сверление отверстий для соединения с головкой. 4) Обточка головки на токарном или карусельном станке; диаметр головки делается на 2—4 миллиметров меньше диаметра цилиндра во избежание заедания при расширении. Нек-рые з-ды обтачивают или шлифуют головку на конус. При операции обточки поршня прорезаются канавки для колец, причем наружные кромки закругляются, а внутренние углы подрезаются специальным резцом. По ширине канавок допуск на неточность +0,02 миллиметров. 5) Подрезка торца для соединения. 6) Разметка, сверление, нарезка и постановка шпилек для соединения с поршнем. 7) Соединение тела поршня с головкой. 8) Расточка и подрезка гнезд под цапфы поршневого пальца на горизонтально-расточных станках с припуском на шлифовку или пришабривание по оправке; расточка должен быть перпендикулярна к оси поршня.

9) Долбление шпоночной канавки для крепления цапфы. 10) Сверление и нарезка отверстий для стопоров цапфы. 11) Пригонка и постановка цапфы. 12) Шлифовка поршня с точностью до ±0,02 миллиметров. Практика показала, что во время работы поршень деформируется с увеличением размеров в направлении оси цапфы (иногда от нагревания цапфы), почему рекомендуется шлифовать его слегка овально. Диаметр поршня должен обеспечивать зазор между втулкой и поршнем 0,00811, а для крейцкопфных поршней до 0,0121). Поршень двигателя двойного действия изображен на фигуре 12; он состоит из шести частей: а и б—днища поршня, в и г— тело поршня, д и е—рубашки. Для регулировки обеих камер сжатия применяют прокладки ж.

Сборка. К днищу а крепят болтами з часть в; гайки застопоривают проволокой. На шток навинчивают гайку и. Установкой трубки к обеспечивают подвод и отвод охлаждающей воды; трубка закреплена фланцем л. Собранное на шпильках м днище б с телом г присоединяют болтами н к остальной части поршня. Одновременно устанавливают неразъемную часть е рубашки. При этой операции кладут соответствующее количество прокладок ж. Последней ставится разъемная часть д рубашки. Полости поршня охлаждаются водой, подводимой по каналам пустотелого штока и по трубке ?с. Днища поршня (а и б)—стальные отливки или поковки; последние лучше, но дороже. Зазор для 0 680 миллиметров—1,2 миллиметров на диаметре.

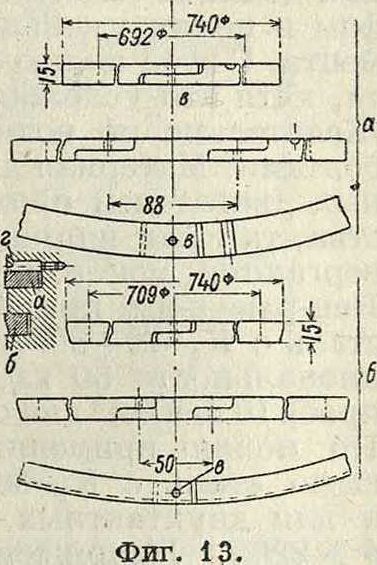

Поршневые кольца отливают из специального чугуна, сост.: 3,2—3,4% С, 1% связанного углерода, 1,8—2% Si, 0,7—0,9% Μη, 0,5—0,7% Р, $ 0,1% S; HBr=180+-220. Поршневые кольца отливаются в форме ци-

линдрич. барабанов с прилитыми лапами для удобства крепления при обработке. Различные формы стыков и детали поршневых ко-

Фигура 12.

лец изображены на фигуре 13: а — поршневое кольцо, б— маслособирательное кольцо, в—штифт для скрепления при обработке и г—стопор. Операции обработки: 1) обдирка внизу и вверху барабана мест для проверки твердости; 2) обточка внутри и снаружи с припуском и отрезка по высоте; 3) фрезерование и изготовление замка;

4) пригонка замка и склепывание штиф

том; 5) окончательная обточка внутри и снаружи колец, собранных в и прижатых зажимом; 6) шлифовка торцевых плоскостей ; 7) закругление наружных и внутренних кромок; 8) слесарная работа. Кольца по высоте изготовляют с точностью +0, —0,02 миллиметров, а по толщине до +0,1 миллиметров. При постановке кольца в поршень между кольцом и канавкой д.б. зазор, равный примерно 0,01 высоты кольца. В четырехтактных двигателях не рекомендуется застопоривать кольца штифтами, а при плохом топливе не ставят стопоров и в двухтактных двигателях, тщательно закруглив кромки окон, во избежание поломки замков колец.

Цапфы поршней изготовляют из сименс-мартеновской стали с содержанием <0,18% С, <0,05% S, <0,05% Р и <0,08% S + P. Трущаяся часть цапфы после обточки с припуском на шлифовку 0,8—1,2 миллиметров подвергается цементации при Г 950° в течение 20—30 ч. После цементации ее охлаждают· и затем вновь нагревают до 750° и закаливают. Обработка проходит примерно в следующем порядке: 1) отрезка заготовки, 2) обточка средины под цементацию, 3) цементация всей цапфы, 4) обдирка концов цапфы, 5) разметка, 6) фрезерование канавки для шпонки,

7) слесарная работа, 8) закалка, 9) обточка·,

10) шлифовка, 11) слесарная работа. Твердость цапфы после. кадки определяется по Шору и должна составлять не менее 70—75.

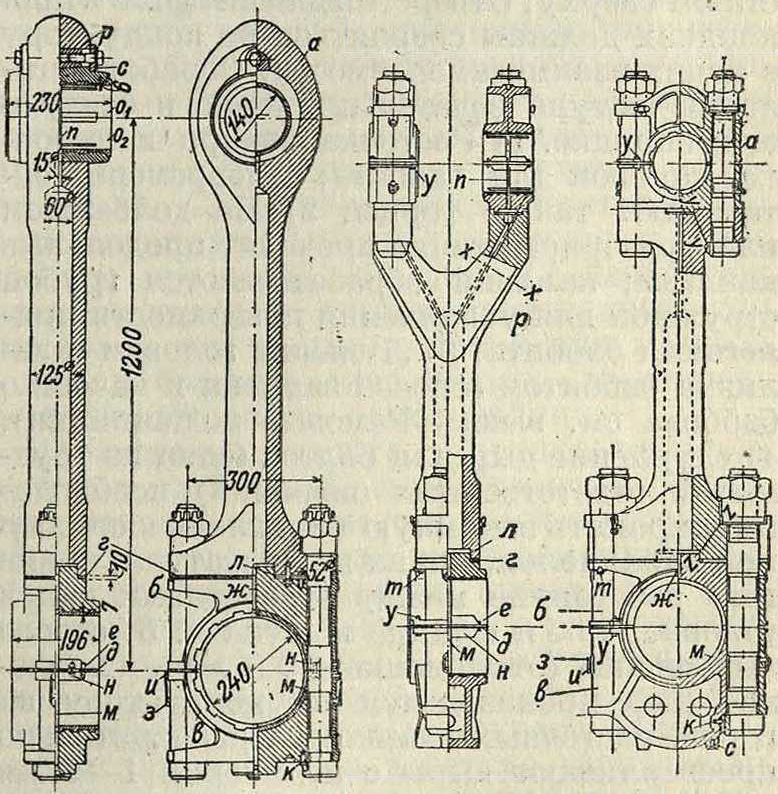

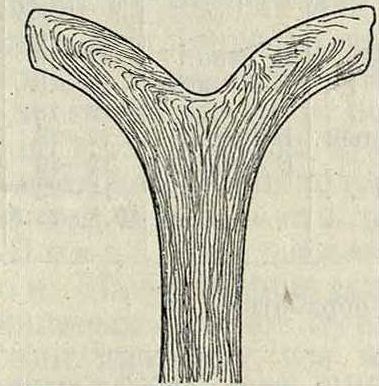

Шатун, гологки и болты. Формы шатунов различны для двигателей бескрейцкопфных или крейцкопфных, а в последнем случае— для двигателей простого или двойного действия. В двигателях бескрейцкопфных в тронковом поршне мало места для поршневой головки шатуна, и она обыкновенно выполняется закрытого типа (фигура 14), где: а— верхняя головка, б и в—половинки нижней головки, г—прокладка для регулирования объёма сжатия, д—прокладка для регулирования зазора подшипника кривошипа, е~-установочные штифты для д, ж—отверстие для подвода смазки к верхней головке, з— стопор шатунного болта, и—стопор винта з, к—стопор против вращения болта, л—центрирующий выступ, м—кольцевая канавка, к—распределительная канавка для масла, °ι> °2—вкладыши верхней головки, п—кольцевая канавка для смазки, р—регулирующий клин и с—нажимная пластина. Для крейцкопфного двигателя применяется конструкция шатуна вильчатого типа, подобно изображенной на фигуре 15, где: от а до к и п—как на фигуре 14, р—закругление в конце сверления, с—нарезанные отверстия для подъемных колец, т и у—штифты для облегчения монтажа, х—х, у—у, ζ—ζ—сечения, требующие проверки напряжений на изгиб и срезывание. Стержень шатуна отковывается из сименс-мартеновской стали и только для малых двигателей иногда штампуется. Характеристику материала смотрите выше—Коленчатый вал. Стержень шатуна рассчитывают по формуле Эйлера:

ΕΙ * » а где S—сила, действующая вдоль оси шатуна, ί—длина шатуна в см, I—минимальный момент инерции поперечного сечения, а—степень надежности, равная 15—20, Е—модуль упругости, равный 2 200 000 килограмм/см“. Кроме

Фигура 14.

Фигура 15.

того шатун проверяется на изгиб от сил инерции. В вильчатых шатунах необходимо еще проверять опасное сечение х—х (фигура 15). Суммарное напряжение в нем на изгиб и срезывание допускается не свыше 500 килограмм/см“.

Кроме того следует проверить сечения у—у и z—z, но суммарное напряжение не должно превосходить 350 килограмм/см2. Отковку производят под молотом или гидравлич. прессом, а затем поковку подвергают отжигу. Сечение шатуна в большинстве случаев круглое, ци-линдрич. или слегка конич. формы. Часто стержень делают сверленым внутри, используя этот канал для подвода смазки к поршневой или крейцкопфной цапфам, а также с целью выяснения доброкачественности материала. Одновременно с обточкой стержня производится и подрезка концов. Концы обрабатываются тщательно, а стержень может быть оставлен со следами резца. Головки шатуна отливаются из стали и только в целях облегчения веса или выигрыша в габарите делаются коваными; последние прочнее, но дороже. Стальные отливки подвергаются отжигу для уничтожения литейных напряжений." Кривошипная головка всегда делается разъемной и обычно отъемной от стержня шатуна; только в газовых двигателях ее отковывают за одно целое с шатуном и уже в процессе обработки они разрезаются. Между фланцем стержня и приставной головкой ставятся прокладки, в целях возможности регулировки при сборке двигателя объёма сжатия. Между половинками головки тоже ставят набор латунных прокладок для регулирования зазора по мере изнашивания баббитовой заливки. Примерный набор прокладок для головки (фигура 15):

| 1 прокладка | толщиной. | 0,1 | ММ | |

| 2 прокладки | ». -. | 0,2 » | 0,4 | » |

| 1 прокладка | ». ., | 0,5 » | 0,5 | » |

| 1 » | ». ., | 1,0 » | 1,0 | » |

| 1 » | ». ., | 4 » | 4,0 | » |

Итого. .6 миллиметров

Два комплекта этих прокладок устанавливают на штифты е, ввинченные в нижнюю часть головки, причем толстые прокладки ставят сверху. Отверстия для штифтов в прокладках должны сверлиться по кондуктору в целях взаимозаменяемости. Обработка головки шатуна ведется примерно в следующем порядке. 1) Расточка внутри и выточка канавок для баббита; одновременно обтачивают также торцы. 2) На долбежном или фрезерном станке проходят продольные канавки; канавки обрабатываются грубой стружкой для увеличения поверхности прилегания баббита. 3) Лужение головки и заливка баббитом (способ заливки и качество баббита смотрите выше—Рамовые подшипники).

4) Сверление дыр для болтов (одна из трудных и ответственных операций); необходимо сохранить взаимную параллельность дыр при параллельности их к оси шатуна, кроме того расстояние между отверстиями как в головке, так и фланце шатуна должен быть строго выдержаны (отклонение ±0,3 миллиметров). Сверление дыр производится по кондуктору на гориз.-расточных станках. Предварительно просверливают дыры с недомером 1—2 миллиметров на диаметре, затем проходят резцом в оправке, опертой обоими концами, с недомером 0,1—0,2 миллиметров под развертку; последней операцией является развертывание. Отверстия обрабатываются с точностью до —0, +0,005 миллиметров. Верхние головки шатунов крейцкопф-ных двигателей изготовляются подобно ниж ним. Вкладыши закрытых головок часто делают из фосфористой бронзы: в малых мощностях цельными, а в средних разрезными с зажимным клином (фигура 14). Зазоры в бронзовых вкладышах делаются на 25% большими, чем в залитых баббитом; также делают большим и осевой зазор, учитывая ббльший коэф. расширения бронзы. В настоящее время з-ды заливают бронзовые вкладыши баббитом, создавая более благоприятные условия для работы поршневой цапфы. При установлении размеров вкладышей следует проверить на удельное давление в смазочном слое, допуская в кривошипных головках до 90—110 килограмм/см2, а в крейцкопфных или поршневых и выше—до 125—150 килограмм/см“ из-за недостатка места. Во вкладышах устраивают распределительные канавки (так называемым холодильники) н для масла (фигура 14 и 15), но эти углубления не должны доходить до краев вкладыша во избежание утечки масла через зазоры. Стяжные болты в составных головках должны сидеть возможно ближе к цапфам в целях уменьшения изгибающего момента. С этой целью иногда ставят по 4 болта, хотя это усложняет обработку головки. Желательно по возможности обходиться 2 болтами. Материал для болтов четырехтактных двигателей применяют высокого качества, так как напряжение, к-рому они подвергаются, меняет величину и направление. Нек-рые з-ды применяют хромоникелевую сталь с ΙιΓ2=70+80 килограмм/мм2. Предел пропорциональности 50 килограмм/мм2, δ > 15%, ударная проба 10 килограммм/см2 для образцаЗО х 30 х 160эш. Но можно применять и сименс-мартенов-скую сталь с 7Г,=50+60 килограмм/мм2, δ >20%, а для двухтактных — с Ке=4СЧ-50 килограмм/мма, δ > 22%. Напряжение на растяжение не должно превосходить 350—400 килограмм/см2. Стяжные болты—одна из ответственнейших деталей, и разрыв их влечет серьезные последствия для двигателя, почему рекомендуется заменять их после 10 000 ч. работы двигателя. Выполнение их должен быть очень тщательным. Высаживание головок не рекомендуется, но иногда в целях экономии материала их куют, а чаще изготовляют болты црлнком из катаного материала. Резьба рекомендуется мелкая или Акме (трапецоидальная). Переход к стержню плавный; необходимо предусмотреть закругление большим радиусом при переходе к головке. Многие заводы снабжают болты у головки и в соединительных стыках утолщениями, плотно входящими в отверстия, а остальной стержень ослабляют до внутреннего диаметра резьбы. Гайки цементируют и калят грани под ключ. Гайки за-контривают контргайками, закрепляют стопорными болтиками Пена; лучше всего ставить корончатые гайки со шплинтами.

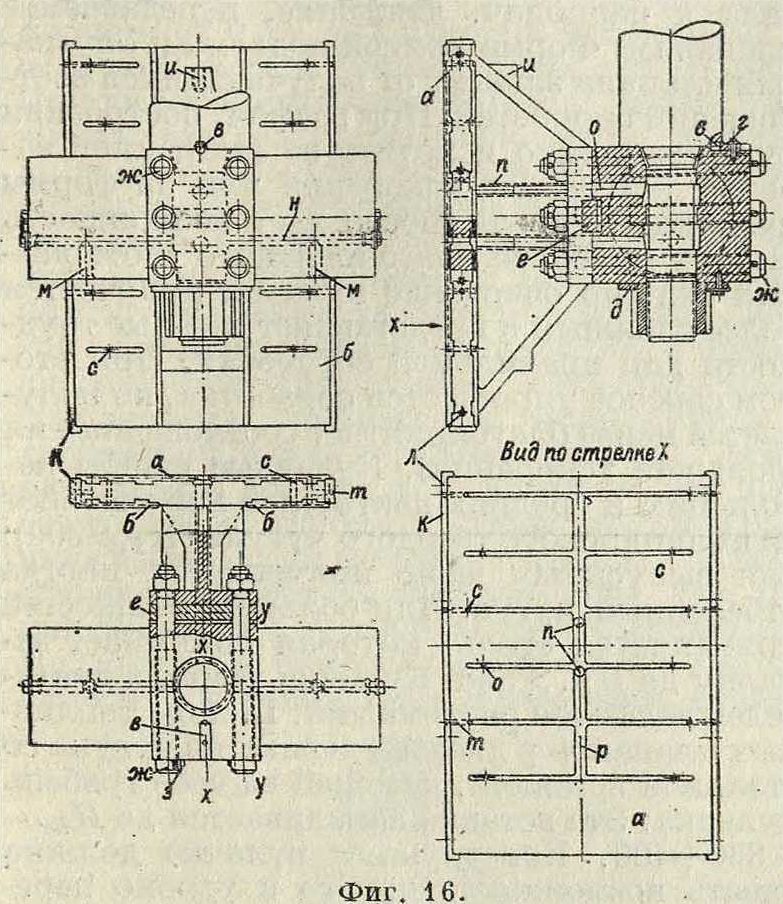

Крейцкопф и шток. Назначение крейцкопфа (крестовины)—соединить шток поршня с шатуном. Крейцкопфы выполняются с одним (фигура 16) или двумя башмаками; в первом случае широкая плоскость воспринимает давление прямого (рабочего), а две узкие стороны—обратного хода шатуна. Такая двусторонняя заливка требуется для судовых двигателей. В газовых двигателях чаще башмаки обтачиваются по кругу, тогда как в дизелях выполняются плоскими. На фигуре 16

изображен крейцкопф с одной направляющей четырехтактного двигателя простого действия: а—поверхность скольжения переднего хода, б—то же заднего хода, в, г— стопор против поворачивания штока, д—стопор гайки штока, е—шпонка, ж—соединительные болты, з—стопоры для болтов ж, и—отверстия для рымов, к—боковые бронзовые полосы направляющих, д—винты для укрепления к, м—радиальные отверстия для

сбора смазки, и, о и п—каналы для подведе-ния“смазки к направляющим, р—вертикальная распределительная канавка, е—отверстия для подвода смазки к б, т—отверстия для подвода смазки к к, х—х, у—у—сечения, проверяемые при расчете на изгиб. Башмак отливается из стали (качество материала смотрите выше—Рамы) и заливается баббитом, а крестовина с цапфами отковывается из стали и соединяется с башмаком болтами. Для крестовины сталь должна иметь: Kz= 70—80 килограмм/мм2, δ > 14%. Сталь должен быть твердая—НВг200, чтобы можно было допускать удельные давления 100—120 килограмм/ем2 и выше. В центре крестовины просверливают отверстие для пропуска конца штока, закрепляемого на резьбе гайкой. Большим усилиям подвергаются крейцкопфы двигателей двойного действия, т. к. воспринимают не только силы инерции, но и давление горения. Расчет крестовины довольно прост. Проверяются на изгиб сечения х—х, у—у (фигура 16). В сечениях х—х допускается напряжение на изгиб до 600 килограмм/см2, в сечении у—у до 470 килограмм/см2, причем принимается, что усилие приложено в средине крейцкопфных цапф; оно вообще распределено неравномерно по всей длине. Цапфы крестовин отковывают за одно целое с фланцем для присоединения к башмаку; они представляют значительные трудности для обработки. Особенно тщательна должен быть пригонка хвоста штока в отверстие крестовины. Ось этого отверстия должен быть перпендикулярна к оси цапф, т. к. при малейшем отклонении, при значительной длине поршня,

Фпг. 17.

вверху его получится большой перекос. Цапфы должен быть тщательно отшлифованы. Т. к. здесь допускается высокое давление смазки, то обычно смазка производится особым насоси-ком с давлением до 20 aim. Башмак крейцкопфа представляет собой стальную отливку; для устранения литейных напряжений его подвергают тщательному отжигу. После предварительной обработки трущиеся поверхности должны быть залиты баббитом, причем их предварительно вылуживают. Заливка производится в чугунной разъемной форме; т. к. заливается большая площадь, то необходимо по окончании заливки проверить плотность приставания баббита простукиванием молотком. Звук должен быть ясный,—глухой звук указывает на плохую заливку, и крейцкопф необходимо снова залить баббитом. После обработки рабочих поверхностей на них выфрезеровывают канавки для смазки, тщательно округляя их кромки. Резьба на конце штока должна быть мелкая или пилообразная.

Шток двигателя простого действия работает в более благоприятных условиях, чем двигателя двойного действия, так как он не проходит через камеру горения и сальник. Материал— сименс-мартеновская сталь с Kz=50 — 60 килограмм/мм2, δ > 20%. Шток работает преимущественно на сжатие; при расчете допускается напряжение 600 — 700 килограмм/ом2, а при расчете по формуле Тетмайера запас прочности принимается 6—7-кратным. Шток работает на растяжение только при всасывании, причем возникающие напряжения весьма малы. Один конец штока снабжают фланцем для соединения с поршнем посредством шпилек, а другой—хвостом, снабженным 2 буртиками и конусом, для соединения с крестовиной. Сделанные между пригнанными поверхностями заточки обеспечивают более легкую пригонку. На фигуре 17 изображен шток поршня: а—стопор против вращения штока, б—кольцевые канавки для подвода масла к башмаку крейцкопфа, в—стопор, з—гайка штока, д—замок гайки.

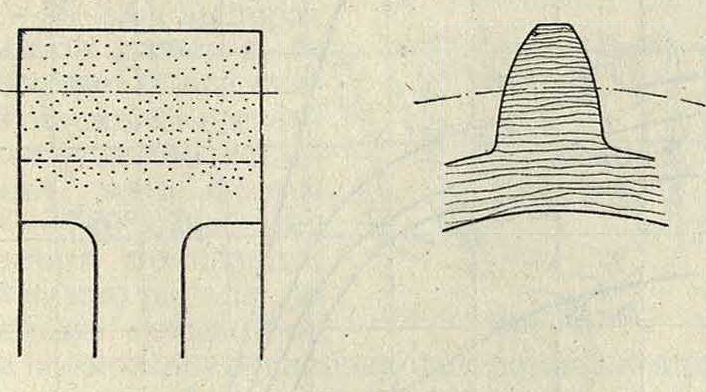

Цилиндровые крышки. Крышка четырехтактных двигателей значительно сложнее., чем двухтактных, так как в ней приходится устраивать гнезда для 5 клапанов (топливного, впускного, выпускного, пускового и предохранительного), тогда как в двухтактном впуск и выпуск газов в большинстве случаев производится через окна в цилиндре; термин, напряжения в последних однако выше. В двигателях двойного действия внутренняя крышка еще усложняется устройством сальника для штока. На фигуре 18 изображена верхняя крышка цилиндра двухтактного двигателя: а—патрубок топливного клапана, б—патрубок пускового клапана, е—впуск и з—выпуск охлаждающей воды, д, е, ж, з, и—ребра жесткости и ребра для направления воды, к—пробки для закрытия

шишечных отверстий, л—водоспускная трубка, м—отверстие для индикатора, н—нарезанные отверстия для ушков, п—закругления входящих углов обработанных поверхностей. Крышка является одной из ответственнейших деталей двигателя. Все крышки охлаждаются водой; особенно интенсивного охлаждения требует днище, обращенное к камере сгорания; для усиления циркуляции иногда устраивают особую перегородку вблизи основного днища. Крышки должны снабжаться специальными люками, об-

Разрез Л-Б Разрез В~С

Фигура 18.

легчающими очистку крышки от накипи и грязи. В стальных крышках верхнее днище иногда делают в виде съемного диска. Несмотря на ряд мероприятий повреждения в крышках происходят все же чаще других. Это наименее долговечная деталь в двигателе. Основным материалом для крышек служит чугун, по качеству близкий к чугуну для цилиндровых втулок. Для уничтожения литейных напряжений крышки подвергаются отжигу при 1° 450—500°. Аналитич. расчету крышка почти не поддается. Эта деталь представляет значительные трудности для конструктора. В нижнем днище крышки возникают напряжения сжатия, в верхнем днище—растяжения от давления при горении и от затяжки болтов. Высота крышки четырехтактных двигателей определяется размерами каналов для подвода воздуха и отвода продуктов горения. При выборе размеров приходится преимущественно руководствоваться зарекомендовавшими себя конструкциями и опытом конструктора. При отливке крышки приходится соблюдать известные предосторожности. Отливают их вниз днищем, примыкающим к камере сгорания, а сверху устраивают значительную прибыль с соответствующим количеством выпоров и литников, в зависимости от конструкции и размеров. При обработке крышки особенное внимание нужно обращать на округление всех кромок в области камеры сгорания и у отверстий для клапанов. По изготовлении крышка подвергается гидравлич. испытанию в полости для охлаждающей жидкости на давление в 6 atm. Реже подвергают испытанию нижнюю полость крышки на двойное рабочее давление. Т. к. в крышках устраиваются каналы, то приходится ограничиваться небольшим числом болтов—от 8 до 12, и только в очень крупных двигателях число их достигает 16. Напряжение в болтах не должно превосходить 400 килограмм/см2; материал болтов—мягкая сталь.

Кулачные шайбы. Открытие и закрытие клапанов обычно производится кулачками, лишь у некоторых типов г&зовых двигателей эксцентриками. Иначе говоря, кулачные шайбы предназначены для преобразования непрерывного вращения распределительного вала в периодич. движение, передаваемое клапанам. Форма кривой подъема и опускания клапана зависит от получающихся соотношений скоростей. При графич. построении кулачка можно исходить из выбранной заранее диаграммы ускорений или из формы кулачка. Первый способ дает возможность выбора наиболее благоприятного соотношения сил, но очертание кулачка получается более сложным и представляет нек-рые трудности для правильной обработки. При втором способе упрощается обработка, но получается менее благоприятное соотношение сил (большие ускорения). Кулачные шайбы небольших и средних двигателей изготовляют из цилиндрового твердого чугуна (НБг>200); для выпускных шайб применяется иногда отбеленный чугун. Для больших мощностей применяется сталь, которая принимает закалку до НБг> 350. Кулачки газовых двигателей делаются разъемными. Шайбы топливных клапанов у дизелей делают из чугуна со стальной вставкой, несущей на себе гребень кулачка. Эта вставка закаливается до НВг== 3504-400. Конструкция кулачка должна давать возможность просто и удобно перемещать эту вставку, что необходимо при регулировке двигателя. Выбранные размеры шайбы проверяются на смятие; допускаемое напряжение 6=4 000 килограмм/см2 для дизелей и 3 500 килограмм/см2 для больших газовых двигателей. Ширину кулачка можно рассчитать по формуле Ь=-(~, где Ώ—диаметр ролика, Р—

давление на ролик, fc=10 для впускного кла- пана, к $ 40 для выпускного клапана. Обрабатывают шайбы на фрезерных или шлифовальных станках, применяя соответствующие копиры.

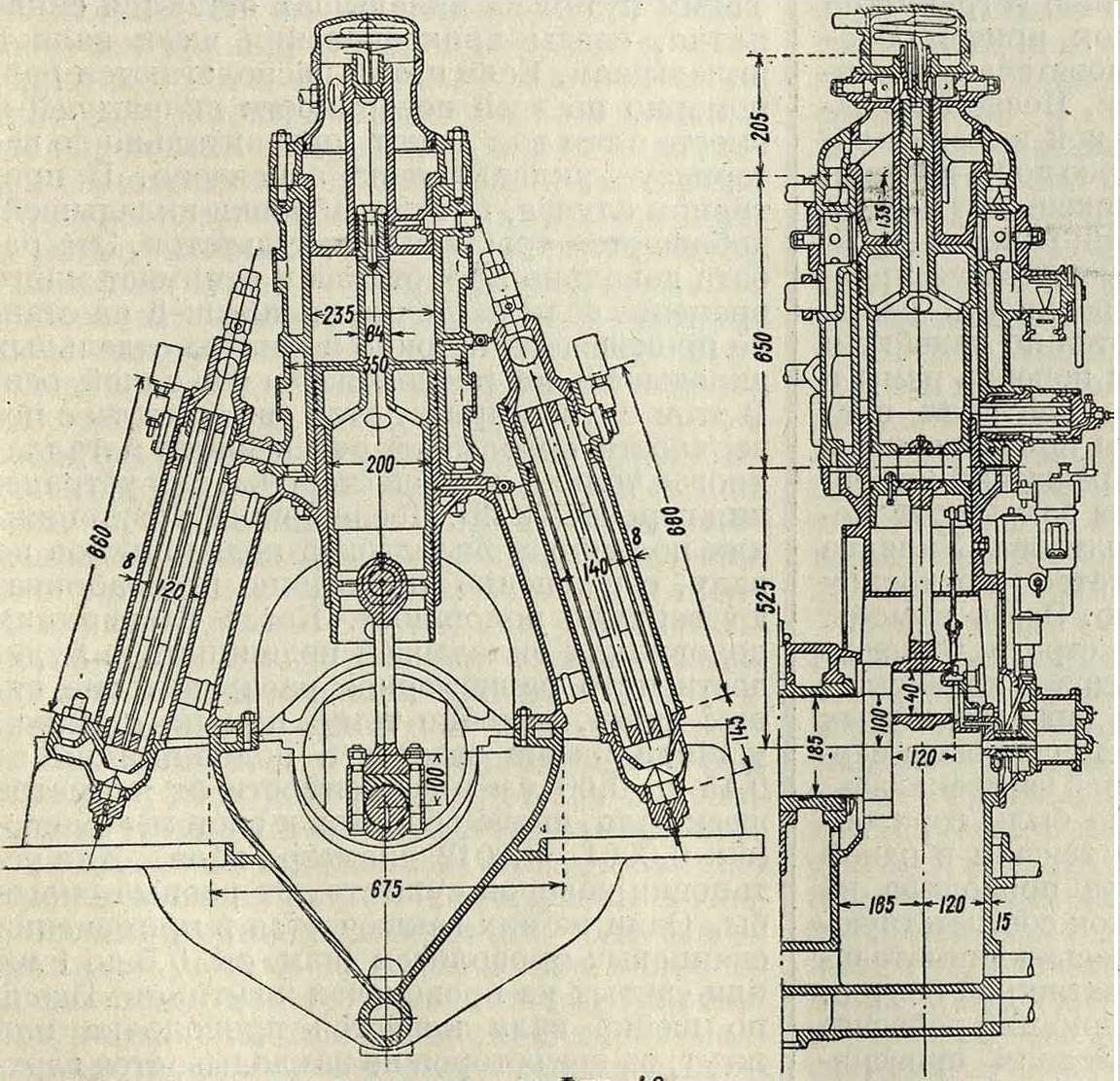

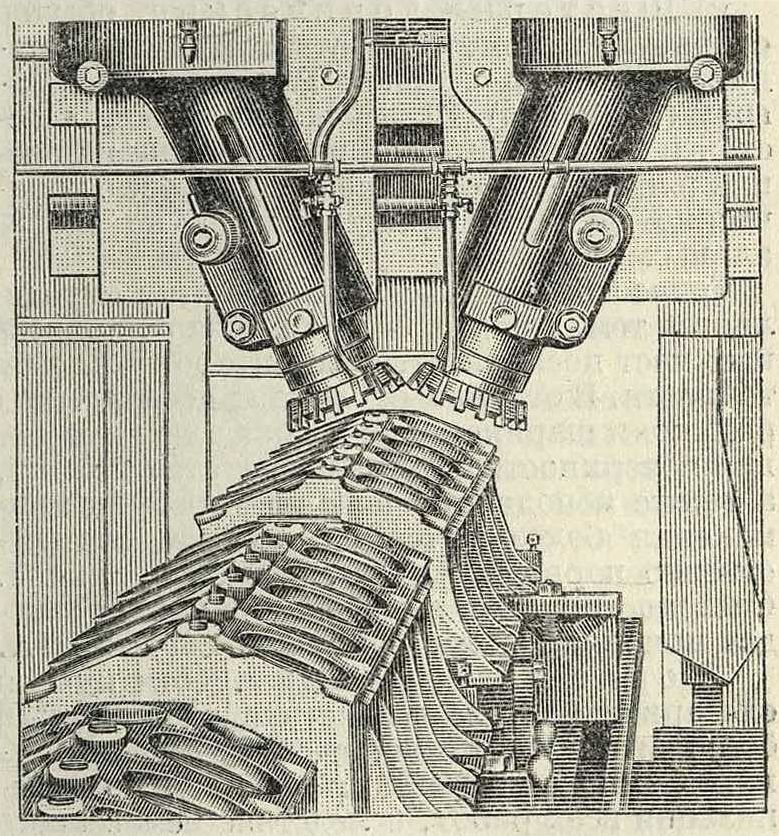

Компрессор. В компрессоре атмосферный воздух сжимается до 50—80 atm и используется гл. обр. для распыливания топлива в компрессорных дизелях. Кроме того сжатый воздух необходим для пуска двигателей, а в судовых установках и для реверсирования. Для двигателей малой и средней мощности компрессоры выполняются двухступенчатыми, Для крупных тихоходных—трехетупен-чатыми, а для быстроходных (типа подводных лодок) даже четырехступенчатыми. Основные размеры компрессора можно определить, исходя из потребного количества сжатого воздуха; последнее однако зависит не только от расхода форсуночного воздуха, но и от количества сжатого воздуха, накапливаемого для пуска двигателя в ход, а в судовых установках и для реверса. Чем чаще остановки или перемены хода двигателя, например в судовых установках, тем больше должен быть размеры компрессора. Расход .форсуночного воздуха при полной нагрузке составляет от 1,9 до 2,2 килограмма, или от 1,6 до 1,9 м на 1 килограмм топлива. Часовой расход воздуха на 1 IP составляет от 0,3 до 0,4 м“ при 0° и 760 миллиметров ртутного столба. Для стационарных четырехтактных дизелей объём принимается равным 8—10 л/м. на 1 №еГГ двигателя. Судовые двигатели требуют больших компрессоров, чем стационарные. Для двухтактных двигателей приведенные цифры удваиваются. Отношение длины хода к диаметру цилиндра низкого давления компрессора выбирается в пределах от 0,9 до 1,3; скорость поршня от 0,75 до 1,2 м/ск в тихоходных и от 2 до 3 м/ск в быстроходных двигателях. При выборе отношения объёмов нужно учитывать, что при нормальной работе двигателя компрессор используется только частично. По конструктивным соображениям иногда трехступенчатые компрессоры делят на два: два цилиндра низкого давления комбинируются—один с цилиндром высокого,другой с цилиндром среднего давления, и приводятся от двух кривошипов. Чаще всего трехступенчатые компрессоры выполняются е диференциальным поршнем (фигура 19). Литье цилиндра и поршня должен быть плотным, что иногда трудно достижимо при значительной разнице в диаметрах и толщине стенок в разных ступенях, почему некоторые з-ды как цилиндры, так и поршни делают составными. Цилиндры и поршни отливают преимущественно в вертикальном положении. Стенки цилиндра должен быть снабжены достаточным количеством люков для очистки зарубашечного пространства от шишек после отливки и от накипи и грязи во время эксплуатации. Толщина стенки выбирается для ступени низкого давления as-i- D (диам. цилиндра), а для

1Δ £

высокого давления as - D; стенки часто де лают с запасом, учитывая возможность расточки и вставки новых втулок после износа. Преимущественно применяют вертикальную конструкцию компрессоров, более^ соответствующую типам самих двигателей и более благоприятную в смысле условий работы клапанов. Штуцера для смазки обычно ставят только в ступени низкого давления. Методы и последовательность операций при механич. обработке цилиндров, поршней, колец и других частей компрессоров в основном аналогичны соответствующим деталям главного двигателя. Необходимо учитывать трудности расточки в одну операцию цилиндров, резко различных по диаметру, при условии соблюдения строгой концентричности и при отсутствии конусности и овальности, особенно в цилиндре высокого давления, т. к. приходится применять длинную борштангу малого диаметра. Зазор между поршнем и цилиндром в ступени высокого давления выполняется в 0,05—0,15 миллиметров, а для ступени низкого давления он примерно в 3 раза больше. При малых диаметрах цилиндров высокого давления поршневые кольца делаются преимущественно стальными; иногда же верхнюю часть поршня делают составной из нескольких частей, в промежутках которых располагают кольца; весь этот комплект скрепляется с телом поршня болтом и клином. По окончании обработки зарубашечное пространство испытывается гидравлическим давлением на 6 aim, а внутренние полости цилиндра соответственно на 120, 40 и 10 atm. Клапаны применяются автоматические, преимущественно пластинчатые, из никелевой стали. Всасывающие и нагнетательные клапаны делают обычно конструктивно одинаковыми, но ставят в обратных положениях, скорость же воздуха регулируют изменением количества клапанов. Подъем клапанов делается в 2—4 миллиметров. Средние скорости воздуха, отнесенные к средней скорости поршня, для разных ступеней различны. Скорость всасывания и нагнетания в ступени низкого давления 70—100 м/ск, в ступени среднего давления 50— 75 м/ск и высокого давления 30—50 м/ск. Охлаждение воздуха производится змеевиком или трубчатыми холодильниками с трубами красной меди.

Сборка двигателя (главные части). Сборка двигателя производится на специально приспособленном для этого станде—б. или м. солидного устройства в зависимости от веса и мощности двигателя. Главные части стан-да—две горизонтальные параллели (чугунные литые), служащие для непосредственного закрепления на них фундаментной рамы дви

Фигура 19.

гателя. Установка и закрепление фундаментной рамы на параллелях является весьма ответственной операцией, так как от правильности и надежности выполнения ее зависит правильность сборки всех прочих частей, а следовательно и работы двигателя при испытании. Фундаментная рама должен быть установлена т. о., чтобы ось коленчатого вала была строго горизонтальна, а опорные поверхности станин, стоек или картера (в зависимости от конструкции)были тоже горизонтальны. Выверка этих положений рамы производится дрн помощи: а) жесткой поверочной линейки, размеры которой берутся в зависимости от величины рамы, б) ватерпаса с плоской опорной поверхностью длиной 300 миллиметров и ценой деления, соответствующей уклону 0,1— 0,2 миллиметров на 1 метров длины. Поверочную линейку вместе с ватерпасом последовательно накладывают в разных положениях на выстроганные поверхности рамы и т.о. определяют правильность положения рамы. Между рамой мотора и параллелями станда по бокам крепежных болтов прокладывают специальные прокладки, к-рыми пользуются при установке рамы в горизонтальном положении, путем увеличения или уменьшения их толщины или количества. После установки рамы ее закрепляют на параллелях болтами и снова выверяют линейкой и ватерпасом, так как перекашивание рамы при затяжке болтов неизбежно. Это перекашивание устраняется опять-таки за счет прокладок, причем обращается внимание на последовательную равномерность затяжки болтов. После окончательной и удовлетворительной выверки закрепленной рамы (с точностью до 1/4 деления ватерпаса) ее положение фиксируют в большинстве случаев при помощи реперов—специальных приливов, находящихся на уровне верхней строганной поверхности рамы. Эти приливы пришабриваются по линейке и ватерпасу как вдоль, так и поперек рамы и служат для последующего контроля правильности положения рамы при монтаже и ремонте. Во избежание повреждений шабер-ных плоскостей реперов, их закрывают железными пластинками на болтиках. Укладка рамы горизонтального двигателя в основном идет совершенно одинаково. Здесь главной заботой будет установить строго горизонтально оси рабочего цилиндра и коленчатого вала (осуществляемые в виде натянутых струн) так, чтобы: 1) ось цилиндра была перпендикулярна оси вала и с ней пересекалась,

2) ось цилиндра и ось вала были горизонтальны, оси же цилиндров лежали в одной плоскости, 3) ось цилиндра проходила на равном расстоянии от кромок соответствующих вкладышей. При этом весьма внимательно следят за равномерной затяжкой болтов, во избежание сильных деформаций рабочего цилиндра. Отсутствие последних проверяют, как обычно, штихмасами.

Прежде чем приступить к укладке коленчатого вала, в установленной раме снимают крышки рамовых подшипников, вынимают вкладыши и проверяют по краске плотность их прилегания к постелям фундаментной рамы и крышек. Эта операция необходима, т. к. при затяжке рамы могли появиться деформации. Коленчатый вал до укладки в фунда ментную раму проходит ряд слесарно-сборочных операций; сюда относятся: сборка частей, в случае если вал составной, насадка шестерен, колец центробежной смазки, противовесов. Однако при сборке для облегчения обращения с валом и во избежание поломок все эти детали временно удаляют. Как вал, так и подшипники рамы тщательно очищают от грязи и стружек, смазочные отверстия вала закупоривают тавотом или тряпками во избежание попадания в каналы стружек и грязи. Вал требует бережного застропливания и обращения, т. к. несмотря на кажущуюся прочность он легко деформируется. Коленчатый вал должен равномерно и плотно прилегать на всех нижних половинках вкладышей рамовых подшипников и быть горизонтален с точностью до 74-деления ватерпаса. Первое проверяется по краске, второе при помощи ватерпаса с призма-тич. опорной поверхностью длиной 150— 300 миллиметров и ценой деления, соответствующей уклону в 0,1—0,2 дшна 1 метров длины. Проверку по краске производят следующим образом: нижние половинки вкладышей подшипников тщательно вычищают и протирают, коренные шейки вала равномерно окрашивают берлинской лазурью и вал осторожно опускают на подшипники; затем вал поворачивают вручную или краном на один оборот и так же осторожно с подшипников снимают. Таким путем на вкладышах остаются синие пятна, следы прикосновения шеек вала к вкладышам. Если пятна располагаются равномерно по всей поверхности вкладышей и вместе с тем вал лежит горизонтально по ватерпасу—укладка вала закончена. В противном случае, путем шабровки вкладышей, добиваются требуемых результатов. Эта работа довольно кропотлива и отнимает много времени, если расточка вкладышей на станке произведена неточно и центры отдельных вкладышей не расположены на одной оси. В этом случае приходится сшабривать с поверхности вкладышей очень много металла, иногда только с одной стороны, для устранения перекоса и прочие После пришабровки нижних половинок вкладышей подшипников по валу, совершенно аналогично пришабривают верхние половинки. Когда на верхних половинках вкладышей подшипников будет достигнуто равномерное распределение синих пятен, подобно тому как на нижних, устанавливают зазоры в подшипниках от 0,15 до 0,60 миллиметров в зависимости от диаметра шеек вала, числа оборотов и системы смазки (ок. 0,0001—0,0012 диаметра вала). Для установки зазоров существуют разные способы. Один из них заключается в применении свинцовых проволочек диам. ок. 0,5 до 1 миллиметров или свитых из проволочек жгутиков. Вдоль по шейке вала кладется проволочка или жгут, на нее осторожно накладывается верхняя половинка вкладыша, затем крышка подшипника туго затягивается гайками до· плотного соприкосновения стыков половинок вкладышей и прокладок. После освобождения гаек, обжатая свинцовая проволочка или жгут указывают действительную величину имеющегося зазора. Уменьшение или увеличение зазора достигается путем соответствующего подбора прокладок (бронзо вых, латунных, бумажных). Помимо зазоров по диаметру вала устанавливают зазоры еще по оси вала. Подшипник, ближайший к шестерне передачи к распределительному валу, должен быть плотно пригнан по длине шейки вала, то есть быть упорным подшипником, предохраняющим вал от продольных смещений. Все прочие подшипники должны иметь зазоры вдоль оси, постепенно возрастающие по мере удаления от упорного подшипника (в крупных валах зазоры достигают 10 миллиметров). Эти зазоры обеспечивают свободное расширение вала от нагревания в работе и располагаются при сборке на стороне, обращенной к упорному подшипнику.