> Техника, страница 63 > Мукомольные мельницы

> Техника, страница 63 > Мукомольные мельницы

Мукомольные мельницы

Мукомольные мельницы, мельницы, предназначенные для измельчения хлебного зерна в муку. Понятие М. м. чрезвычайно обширно и относится как к современной ручной мельнице, имеющей ограниченное применение, так и к высшему развитью му-комолья—колоссальным предприятиям производительностью до 1 200 да. зерна в сутки.

До 16 в развитие мукомолья сводилось к применению силы человека в ручных М. м. и силы воды и ветра для привода жерновых мельниц. Появление водяных мельниц (смотрите) относят ко временам Юлия Цезаря, а распространение их в Европе—к 5 в Ветряные мельницы (смотрите) распространились в Европе с Востока в 11 в Зерно размалывалось на упомянутых М. м. без отсева, к-рый производился в домашнем хозяйстве и в булочных. В 17 веке появляются М. м. с простейшими приспособлениями для отсева муки, теперь известные под названием «старых немецких мельниц», близко подходящие по устройству к оборудованию теперешних деревенских водяных мельниц и ветряков. Т.н.голландские ветряные мельницы, с поворотной верхней частью шатра, появились в 1650 г.

Первая паровая мукомольная мельница была построена в Англии в 1760 г. В конце 18 века производятся улучшения механизма жерновых мельниц. Взамен пеклевальных мешков для отсева муки появились бураты (смотрите), сита (смотрите) в виде вращающихся цилиндров, обтянутых шерстяною, проволочною и позже шелковою тканью, применено охлаждение муки, введены транспортные

Таблица 5.—Р аспределение предприятий М. п. по роду оборудования и механич. двигателей.

| Мукомольные предприятия | Число пром. заве дений | Поста вов | Валь цов | Тол-

чей |

Прес сов | Сукно валок |

|

Мельницы: |

||||||

| Ветряные. | 56 058 | 71 172 | 612 | 8 690 | 307 | 22 |

| Водяные.. | 36 235 | 49 669 | 2 025 | 9 229 | 387 | 850 |

| Механические. | 7 402 | 9 526 | 2 525 | 1 970 | 281 | 165 |

| Конные. | 1 147 | 1 167 | 92 | 24 | 31 | — |

| Прочие. | 517 | 638 | 70 | 112 | 9 | 6 |

| Крупорушки: | ||||||

| Ветряные. | 219 | 229 | 1 | 36 | — | 2 |

| Водяные. | 244 | 184 | 19 | 152 | 7 | 1 |

| Механические. | 212 | 165 | 39 | 118 | 3 | 2 |

| Конные. | 6 359 | 4 977 | 1 660 | 1 973 | 103 | 9 |

| Прочие.. | 4 646 | 2 767 | 1 467 | 1 309 | 28 | 8 |

механизмы—самотаски, транспортные винты, введена очистка зерна (смотрите). Жернова стали применяться из кварцевых камней. При истирании камня поверхность его остается постоянно шероховатой с острыми краями около пор, которыми удобно отделяется мучнистое вещество от оболочек зерен с наименьшим размельчением последних. Позднее введены дальнейшие улучшения как в приводе движения, так и в зерноочистительных машинах (Роллет). Здесь следует отметить изобретение турбины Фурнерона, а также триера (смотрите), куколеотборника, являющегося теперь необходимейшей машиной зерноочистительного отделения мельницы. Введение в практику мукомольного дела вместо простого помола (в один прием) т. н. экономическ. помола также способствовало развитью мельничной техники. Этот помол, в дальнейшем усовершенствованный венгерцем Пауром введением круповейки (ситовейки), известен под названием венгерского, повторительного, крупчатого, а теперь сортового.

Все разновидности помолов, можно привести к двум методам: 1) простому помолу и 2) повторительному, или высокому, помолу.

Простой помол имеет несколько вариантов. Простейший из них—разовый, или т. н. крестьянский, помол, совершаемый и поныне на жерновых поставах. Зерно пропускается один раз через жорнов и размалывается в муку вместе с оболочками. Перед таким помолом зерно обычно не очищается, и после размола отсева неразмельченных оболочек не производится. Тот же разовый помол на жерновах или вальцовых станках, но с предварительной простейшей очисткой зерна и отсевом отрубей после помола, обычно называют сеянным помол ом; такой же разовый помол с предварительной счисткой зерна от песка и легких примесей называется интендантским помолом. После размола мука просевается через сито № 20 (то есть 20 клеточек на 1 пог. дм.), сход с сита возвращается на размол на ту же машину—жорнов или вальцовый станок—для раздробления оболочек. В улучшенном простом помоле (тот же старый «экономил. помол») зерно размалывается в несколько приемов, причем после каждого размола отсевается только мука, а сход идет на следующий размол. При этом достигается более чистая мука вследствие меньшего раздробления оболочек, отходящих с последнего размола в виде плоских частиц оболочки—о т р у б е й.

Повторительный помол при постепенном раздроблении зерна преследует получение муки по возможности в меньших количествах и к р у п о к—в наибольших количествах. Крупные, средние и мелкие круп-(ки от каждого процесса дробления зерна,

или так называемым дранья, по возможности отдельно или сгруппированные по качеству, поступают для очистки от легких отрубяни-етых частей на круповейки (смотрите Ситовейка). Очищенные крупки содержат еще краснобокие частицы, то есть части ядра, не отделенные от оболочки. Поэтому очищенную крупку подвергают шлифовке на гладких валках (а раньше ее производили на жерновах). Шлифовку производят с легким нажимом, преследуя получение муки в малом количестве, но по возможности больше крупки с отделенными частями оболочки. После очистки на вейках такая крупка при дальнейшем размоле дает муку высшего качества. При драных процессах еще отделяются крупные части ядра с оболочкой (передир), поступающие на отдельные системы вальцовых станков с более мелкими нарезками, рифлями (передирные системы), для получения крупок, по возможности отделенных от оболочек. На гладких валках отдельно шлифуют крупки и затем их размалывают. При размоле крупок кроме муки получаются дунсты, то естьчасти ядра крупнее муки, и сходй, то есть преимущественно части оболочки с неотделенными частицами ядра. Схода и дунсты размалываются отдельно. К дунстам от размольных систем присоединяют дунсты от драных систем, сгруппированные по качеству. К сходам присоединяют относ ы от крупы с веек и краски, то есть части оболочек с драных систем. Венгерский помол характеризуется 8—10 драными проходами, 4 передирами и 18 размольными системами.

С убывающим количеством систем идут помолы русский, германский, французский и американский; последний имеет пять драных проходов, 1 щеточный для отрубей и 9—14 размольных.

Важнейшей ступенью в развитии муко-молья является переход на вальцовый помол (смотрите Вальцовый станок). Для постепенного дробления (драные процессы) служат рифленые валки (смотрите Вальцерез-ный станок). Для растирания промежуточных продуктов размола—крупок, сходов и дунстов в муку служат гладкие валки. Размолотый продукт, после гладких вв, часто содержит т. н. л е п е ш к и, то есть сплющенные с оболочками части муки. Для отделения муки от оболочек служит аппарат, называемый деташером. Деташеры употреблялись бичевые или со щетками. Теперь самая распространенная конструкция—это машина, состоящая из цилиндрич. полости, транспортного винта и тарелки, прижатой к выходному отверстью при посредстве груза или пружины. Продукт, проталкиваемый винтом через щель по окружности тарелки, разрыхляется, выделяя муку. Для более энергичного разрыхления и проталкивания продукта через щель, винт заканчивается розеткой с бичами. Американцы применяют деташеры также как самостоятельную машину для размалывания дунстов. Помимо вальцовых станков и триера остается отметить америк. машины для очистки зерна от крупных и мелких, а также легких примесей при помощи плоских сит и продуваний ветром— т. н. сепараторы (смотрите). Важнейшей зерноочистительной машиной является шелушильная, или т. н. обойка (смотрите). При помощи этой машины с зерна снимаются внешние грубые оболочки и обиваются зародыш и бородка. Машина состоит из вращающегося барабана с билами и кожуха, между которыми обрабатывается зерно. В Европе применяются наждачные кожуха, в Америке—кожуха из стальных про-

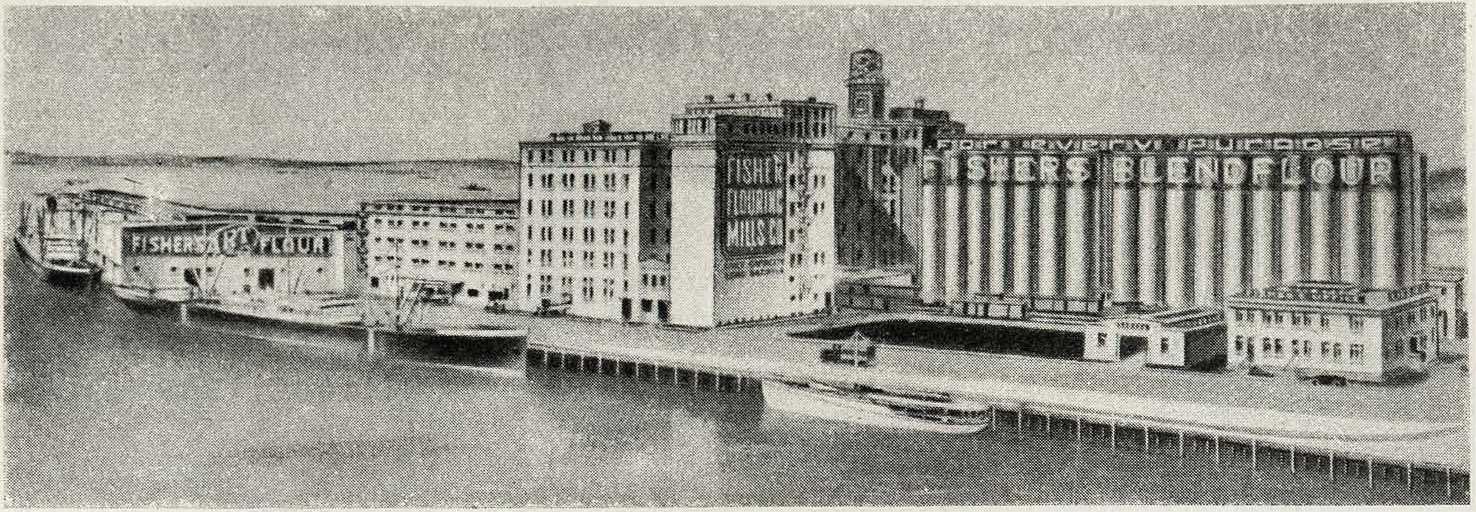

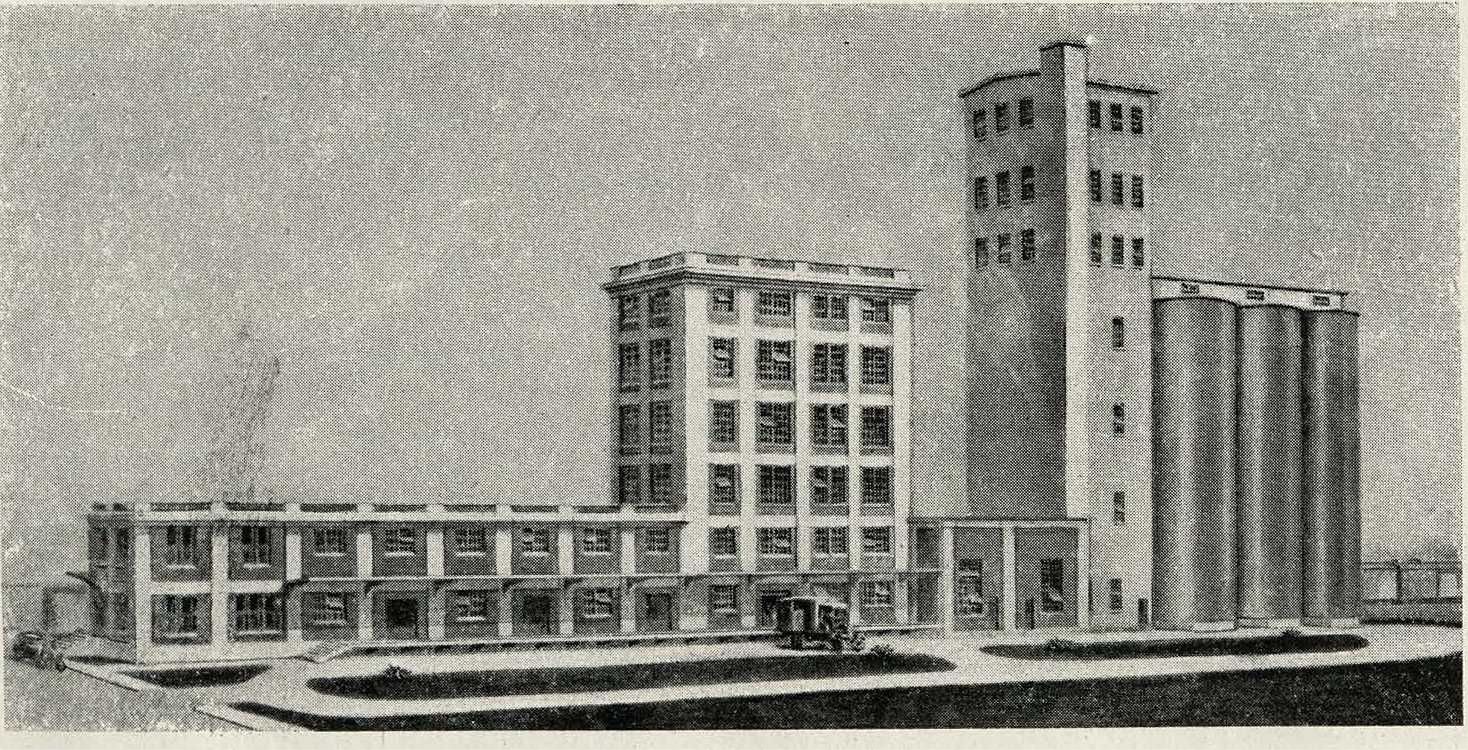

Мельница производительностью 350 баррелей в 24 часа (Уайсминг, США).

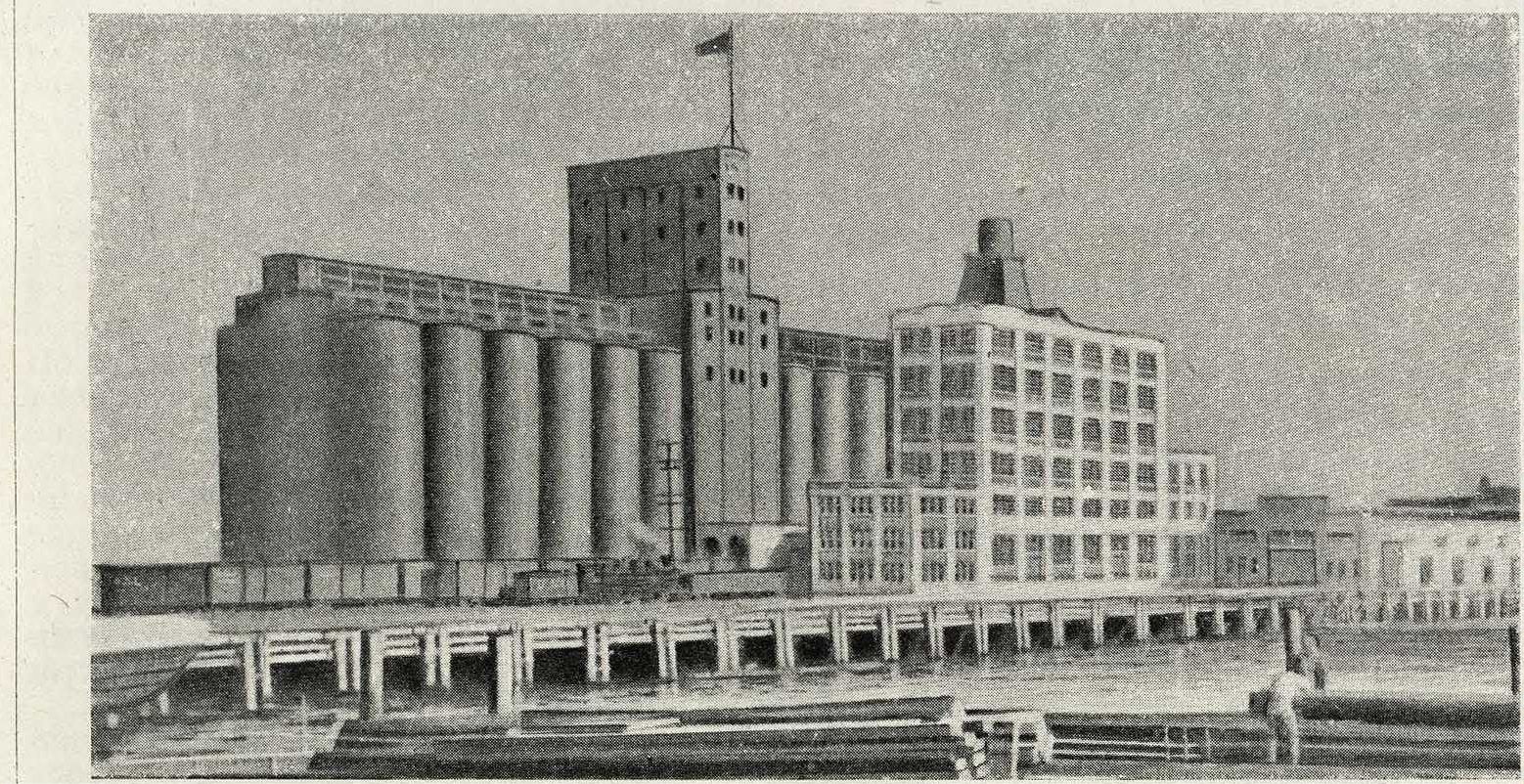

Мелышца производительностью 3500 баррелей в 24 часа (Орегон, США).

Мельница производительностью 5000 баррелей в 24 часа (Вашингтон, США).

битых листов с отогнутыми кромками отверстий.

Большой переворот в развитии М. м. внесли введением плоского рассев а—для отсева муки и промежуточных продуктов помола и заменой им бурата. В США заменили кривошипный привод рассева бескривошип-ньш, или аа м о б а л а н с и р н ы м. Преимущества плоских рассевов заключаются в том, что они имеют бблыную поверхность •сит и что 1 м2 сит плоского рассева по работе эквивалентен 6 м2 буратного сита (так как в призматич. бурате работает в одно время только V6 поверхности сита). Плоский рассев м. б. разделен на 2, 3, 4, 6 и 8 приемов для разных продуктов. В среднем один рассев заменяет на драных системах от 6 до 12 и на размольных от 4 до 8 буратов, вследствие чего получается громадный выигрыш в месте, в расходе силы и в качестве получаемой муки. На последних просевных системах, то есть на вымоле (смотрите), общепризнано целесообразным ставить центробежные бу-раты (смотрите). В этих буратах энергичное просевание достигается действием центробежной V силы быстро вращающегося барабана с бичами, бросающими продукт на вращающееся цилиндрич. сито, очищаемое винтовой щеткой вдоль образующей цилиндра. В центробежном бурате работает вся площадь сита. По такому же принципу работает щеточная машина для отрубей; в ней часть бичей заменена щетками. В США применяют для отрубей тоже щеточные, но вертикального расположения. Их преимущество в том, что вся •ситовая поверхность работает равномерно, между тем как в горизонтальной машине мука легко просеивается в нижней половине цилиндра. Кроме того легче вывод очищенных отрубей из машины.

Другая необходимая машина размольного отделения современной М. м. для сортового помола — круповейка (для очистки получаемых с драных процессов крупок перед их размолом на гладких валках). Каскадные вейки применяют для крупных круп; в них свободно падающая крупка провевается струями воздуха, относящими легкие отрубянистые части; для мелких же круп применяются ситовейки.

Последними достижениями мельничной техники явились зерноочистительные машины: мойка для зерна и кондиционеры (смотрите Моечные машины). После мойки зерно проходит через центробежную колонку, отжимающую приставшую в •оболочке зерна воду, причем от зерна отделяются верхние оболочки. Действие мойки и отжимной колонки заменяет проход через наждачную обойку. До последнего времени обычно после мойки зерно сушилось в воздушных колонках продуванием горячего, а затем холодного воздуха. Высушенное зерно вновь подвергают поверхностной замочке и отлежке в закромах в течение не менее суток, чем восстанавливают эластичность его оболочек и избегают боя зерна в •очистительных машинах, а также превращения в пыль этих оболочек при дроблении зерна на рифленых валках в драных процессах (смотрите Вымол и Помолы). Замачивание вновь после сушильных колонок произво дится только в случае, когда удается высушить после мойки зерно до кондиционного содержания влаги (13,5%), в противном случае зерно поступает в отлежку без дополнительного увлажнения. На мельницах, где нет мойки зерна, оно замачивается специальным аппаратом (фигура 1) для подачи воды (замочка зерна) в середине шелушильного процесса, между 2-м и 3-м проходом через

обоечные машины, и подвергают отлежке твердое зерно в течение 24—36 ч., мягкое— в течение 18—24 ч.

Для сокращения емкости закромов и выигрыша времени вместо отлежки теперь применяются аппараты—кондиционеры, в которых зерно замачивается теплой водой, подогревается радиаторами без продувания воздухом и при этом подвергается тем полезным химич. изменениям, которые имеют место при продолжительной отлежке, а затем сушится горячим воздухом, охлаждается холодным и выходит готовым к дальнейшей обработке. Кондиционеры для зерна

Фигура 2.

заменяют, как выше сказано, отлежные закрома и ставятся независимо от того, имеется ли мойка зерна или нет. В том случае когда имеется мойка для зерна, кондиционер заменяет не только отлежные закрома, но и сушильные колонки. В США применяют также и кондициони рование воздуха как в помещении мельницы, так и внутри машины (вальцовых станков).

При аспирации вальцовых станков (смотрите Аспирация мельничных люшин) для охлаждения продукта помола и самых вв, а также в вейках при провевании крупок, продукты помола теряют влагу, что является потерей производства. При кондиционировании воздуха сохраняется нормальный % влажности и постоянная ία его, чем дости гается определенный режим помола. Установка состоит из увлажнителя (прибор для распиливания воды), калорифера и приборов для измерения влажности и температуры. Для улавливания пыли, выделяемой машинами обоечного (зерноочистительного) отделения, а также мучной пыли при аспирации станков и при провевании (очистка) крупок применяются фильтры с рукавами из специальных тканей. Для черной пыли в обойке и аспирации станков применяются всасывающие фильтры с энергичным встряхиванием рукавов. Для белых проходов в обойке и аспирации веек допускаются нагнетательные фильтры с рукавами из бязи, периодически обжимаемыми медленно движущейся рамой.

В настоящее время существуют следующие типы М. м. Для производства разового помола для местного потребления служат:

1) ручные жерновые мельницы; жерновок диам.200 миллиметров при 45 об/м.рукоятки обладает скоростью вращения ок. 500 об/м;

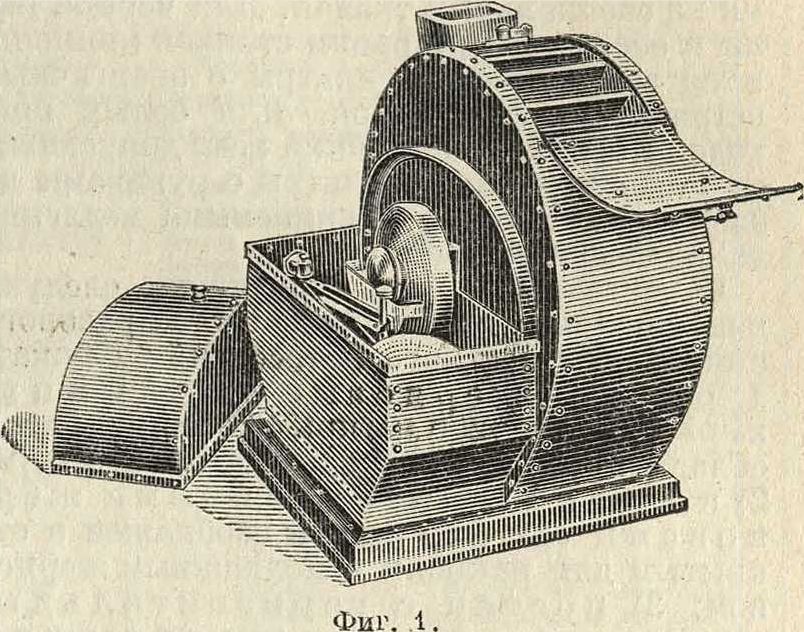

2) постав с вертикальны ми жерновам и (фигура 2); постав изображен с открытым для наковки неподвижным жерновом; 3) постав с горизонтальными жерновами; 4) мельницы для сеянного помола, состоящие из зерноочистительных машин (смотрите Очистка зерна), сепаратора (смотрите) или тарара для очистки зерна от песка, земли и иных легких сорных примесей, куколеотборника, магнитного аппарата, обойки (смотрите), вальцового станка (смотрите), окернового постава (смотрите) и бурата или рассева, для просева муки и отсева отрубей; все указанные М. м. служат для размола

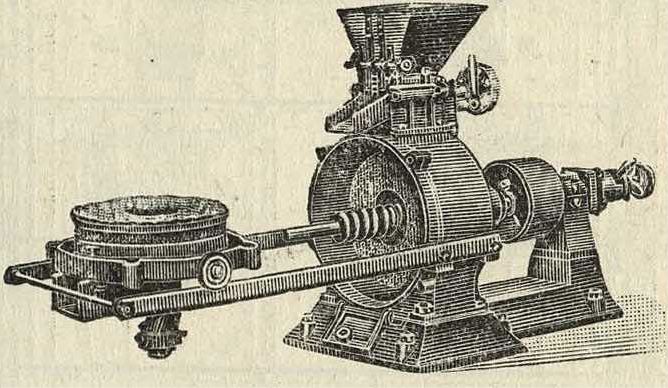

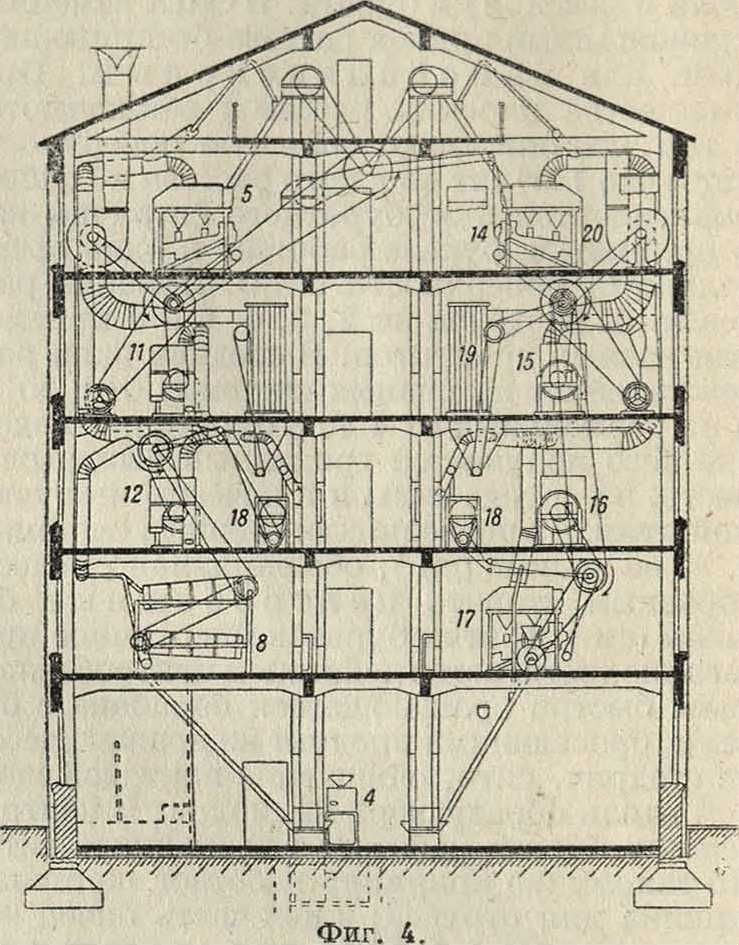

как пшеницы, так и ржи; 5) товарные мельницы повторительного размола пшеницы на сортовую муку. На фигуре 3 и 4 представлены чертежи такой мельницы производительностью 100 тонн пшеницы в 24 ч., а в таблице указаны отдельные машины и ха-рактеристич. данные мельничного агрегата,

причем машины на фигурех обозначены порядковыми номерами таблицы.

Описание мельничных машин было дано гл. обр. в хронологич. порядке их появления в мукомольном производстве, в таблице

же машины расположены в порядке технич. процесса. Остается указать на размещение их в производственных зданиях. 1) Зернохранилище (силосный элеватор или механизированный амбар). Машины для предварительной очистки помещаются в механизированном амбаре. При силосном элеваторе машины для предварительной очистки и автовесы помещаются в машинной башне элеватора, принимающей зерно с вагонов или баржей и опускающей зерно в мельницу. 2) Мельница состоит из обоечного и мо-лового отделений, с брандмауером между ними или расположенных в отдельных рядом стоящих зданиях. Мельницы обычно бывают не меньше 5 этажей. В обоечном отделении машины распределяются в каскадном порядке, то есть зерно, поднятое самотаской (элеватором) на верхний этаж, проходит через возможно больший цикл машин через сепараторы в 5-м этаже, куколеотборники в 4-м, наждачные обойки в 3-м этаже, сепараторы во 2-м этаже и новым подъемом самотаской проходит через последующие системы обоечных машин, сепараторов, причем машины хотя и группируются по этажам однотипные, но бывают и исключения из этого порядка. В молодом отделении главнейшие машины располагают в определенных этажах. Вальцовые станки устанавливаются во 2-м этаже, в данной мельнице (фигура 3 и 4) по 2 ряда в крайних пролетах мельницы и приводятся в движение от двух трансмиссий первого этажа (по 2 ряда станков с одной трансмиссии). Силовая установка на этой мельнице— электроэнергия. Обе трансмиссии 1-го этажа приводятся от электромоторов,соединенных пластичными муфтами с концами валов. Зерно из обоечного отделения поступает в

Состав машин и характеристические данпые мельничного агрегата производительностью в 100 тонн за 24 часа.

| ii g с я | Название машин | Чи сло | Производи тельность | Размеры рабочих частей | 1 Уд. производит, i на единицу из- | По треб. мощн. | |

| а о. | ! | в IP | |||||

| Предварительная очистка | |||||||

| 1 | Сепаратор № 5.. | 1 | 30 т/ч | 3,6 л2 сорт, сита | 9 т/ч на 1 мз | 7,0 | |

| 2 | Циклон JT» 5.. | 1 | 250 м3 воздуха | — | — | -Г- | |

| в мин. | |||||||

| 3 | Нагнетательи. фильтр в 264 рукава. | 1 | 250 м“ воздуха | 145 л2 фильтров. | 1, | 7 л3 воздуха на | 0,25 |

| в мин. | поверхн. | 1 л2 поверхн. | |||||

| Зерноочистительное | отделение (производительностью 4,25 т/ч) | ||||||

| 4 | Весы автоматические Хронос № 6. | 1 | 7,5 т/ч | Емкость ковша | 150 взвешиваний | — | |

| 50 килограмм | в 1 ч. | ||||||

| 5 | Сепаратор № 4 .. | 1 | 4,25 т/ч | 1,5 м2 сорт, сита Длина 800 миллиметров; | 2,8т на 1 л2в 1 ч. | 3,0 | |

| 6 | Магнитный аппарат № 8. | 1 | 5 т/ч | 6 т/ч на 1 л2 | 3,0 | ||

| 7 | Быстроходные куколеотборникн. | 2 | По 2,25 т/ч | Диам. 600 миллиметров; | 0,6 т/ч на 1 м2 | 1,0 | |

| длина 2 000 миллиметров поверхн. 3,15 л2 | |||||||

| 8 | Быстроходные ячменеотборникп. | 2 | То же | То же | То же | 1,0 | |

| 9 | Контрольный куколеотборник. | 1 | То же | То же | То же | 0,5 | |

| 10 | Контрольный ячменеотборник. | 1 | То же | То же | То же | 0,5 | |

| 11 | Бичевая обойка № 7.. | 1 | 4,25 т/ч | Диам. 950 миллиметров; | 750 килограмм/ч на 1 л2 | 6,0 | |

| длина 1 850 миллиметров; поверхн. 5,5 л2 | |||||||

| 12 | Наждачная обойка № 7. | 1 | То же | То же | То же | 6,0 | |

| 13 | Замочный аппарат .. | 1 | То же | — | -. | — | |

| 14 | Сепаратор № 4 .. | 1 | То же | 1,5 мз | 2,s т на 1 л2 | 3,0 | |

| 15 | Наждачная обойка № 7. | 1 | То же | 5,5 м3 | 750 килограмм/ч на 1 л2 | 6,0 | |

| 16 | Щеточная машина № 7. | 1 | То же | 5,5 Μ2 | 750 килограмм/ч на 1 мз | 8,0 | |

| 17 | Сепаратор № 4.. | 1 | То же | 1,5 Λ12 | 2.8 т/ч на 1 л2 | 3,0 | |

| 18 | Бураты для черной и белой пыли. | 2 | По 400 килограмм/ч | 4 м3 | 100 килограмм/ч на 1 мз | 1,0 | |

| 19 | Всасывают, фильтры по 48 рукавов. | 2 | По 300 м3/мип | во лз поверхн. | 5 л2 воздуха на | 0,5 | |

| воздуха | L мз новерхн. | ||||||

| 20 | Эксгаустеры № 6.. | 2 | То же | — | — | 12 | |

| Размольное отделение | |||||||

| 21 | Вальцов, станки с 4 нарезн. валками 800X260 миллиметров.. | 2 | 100 тонн в сутки | 3,2 л парнора- | Ί | ||

| 22 | Вальцов, станки с 4 нарезн. валками 1 000X250 миллиметров.. | бот. вв | 108 килограмм на 1 см | 13 | |||

| 2 | То же | 4,0 м | > длины в сутки | 16 | |||

| 23 | Вальцов, станок с 4 нарезн. валками 1 000 х 360 миллиметров.. | 1 | То же | 2,0 М | J | 12 | |

| 24 | Вальцов, станки с 4 гладкими вал-нами 1 000 x 250 миллиметров.. | 7 | То же | 14,0 м | 71 килограмм | 56 | |

| Общая длина парноработающих вв 23 | ,2 ΛΙ | 43 килограмма на 1 сантиметров дли- | |||||

| 25 | Рассевы: двухкорпусных 4, приемы. 12 (рамных самобалансирующих). | 8 | 100 т | ны в сутки | 4,0 | ||

| 200 мз | 0,5 тонн на 1МЗ в сутки | ||||||

| 26 | Двойные вейки Омега для централь- | 100 т | 5,0 | ||||

| ной аспирации.. | 5 | 10 м3 | ю т на 1 мз в сут. | ||||

| 27 | Деташеры .. | — | —1 | — | 2,0 | ||

| 28 | Деташеры щеточные для отрубей. | 2 | По 600 килограмм/ч | 10 м3 | 120 килограмм/ч на 1 м2 | 5,0 | |

| 29 | Центрифуг, бурат.. | 1 | 600 килограмм/ч | 6 м3 | 100 килограмм/ч на 1 л2 | 2,5 | |

| 30 | Всасывающий фильтр в 32 рукава | 1 | 200 мз/мин | ||||

| для вальцов, станков .. | 40 м.з | На 1 метров длины в ал- | 0,25 | ||||

| воздуха | КОВ 1,75 Л2 | ||||||

| 31 | Всасывающий фильтр в 24 рукава | 150 л3Дмм | |||||

| для аспирации рассевов. | 1 | 30 м3 | 1 м2 фильтра на | 0,25 | |||

| 7 л’ сит | |||||||

| 32 | Всасывающий фильтр в 32 рукава для веек .. | 1 | 200 м31мин | 40 мз | , По 70 л3 воз- | ||

| 33 | Всасывающ. фильтр в 24 рукава для аспирации веек .. | 1 | 150 л3/лгш | 30 мз | духа на 1 вейку | 0,5 | |

| 34 | Эксгаустеры № 6. .. | 2 | По 200 м31Мин | — | — | 10,0 | |

| воздуха | |||||||

| 35 | Эксгаустеры № 4.. | 2 | По 150 мз/мин | — | — | 8,0 | |

| 36 | Постав с вертикальн. жерновами диам. 750 миллиметров для вымола отрубей. | 1 | — | _ | 10,0 | ||

| 37 | Двойные самотаски.. | 31 | - | — | — | 46 | |

| 38 | Транспортные шнеки для зерна, муки и дли аспирации. | 20СШ | _ | — | 20 | ||

| 39 | Трансмиссия.. | — | — | — | — | 22,75 | |

| Итого. | 290IP* | ||||||

* Удельный расход мощности 2,9 IP на 1 тонна суточной производительности. закром в 3-м этаже над первым драным станком. Продукты размола из-под драных и размольных вальцов поднимаются самотасками на 5-й этаж и подаются на соответственные отделения рассевов. 5-й этаж—это рассевной этаж. Рассевы отбирают ситами грубые продукты, поступающие на следующие системы вальцовых станков. Крупные частицы ядра зерна направляются с рассе вов на вейки в 4-м этаже, отвеянные отрубя-нистые части (относы) поступают на вальцы для вымола отходов. Промежуточные продукты помола—дунсты поступают также на соответствующие гладкие вальцы. Мука собирается транспортными виптами, подвешенными к потолку 4-го этажа, и отводится через самотаски в контрольные рассевы, с которых вторично просеянная чистая мука от водится в выбойные закрома. 3-й этаж, обычно без машин, имеет под потолком транспортные винты, подающие продукты из-под веек

4-го этажа на различные системы вальцовых станков. Через 3-й этаж, называемый распределительным, проходят также трубы самотека от рассевов и веек к вальцовым станкам. Благодаря наличию распределительного этажа, вальцовый этаж является парадным. Над вальцовыми станками устанавливаются питательные коробки, над ними стеклянные трубы и над последними до потолка такого же диаметра прямые железные трубы. Иногда распределительный этаж сокращают, но тогда упраздняются железные прямые трубы и даже стеклянные, и самотек из-под веек и рассевов направляется в разных направлениях прямо на вальцовые станки. Такие установки встречаются в Америке, но весьма редко в Европе. Приведенная ниже как пример парижская мельница также не имеет распределительного этажа, но это вызвано необходимостью сэкономить один этаж, в виду наличия двух этажей вальцов и двух этажей рассевов; мельница 6-этажная, причем из-за отсутствия распределительного этажа оба вальцовых этажа имеют необычно большую высоту. 3) Выбой муки часто соединяется с пристроенным к мельнице мучным складом в один или несколько этажей. На данной мельнице выбойные аппараты приводные—для облегчения труда рабочих при выборе муки.

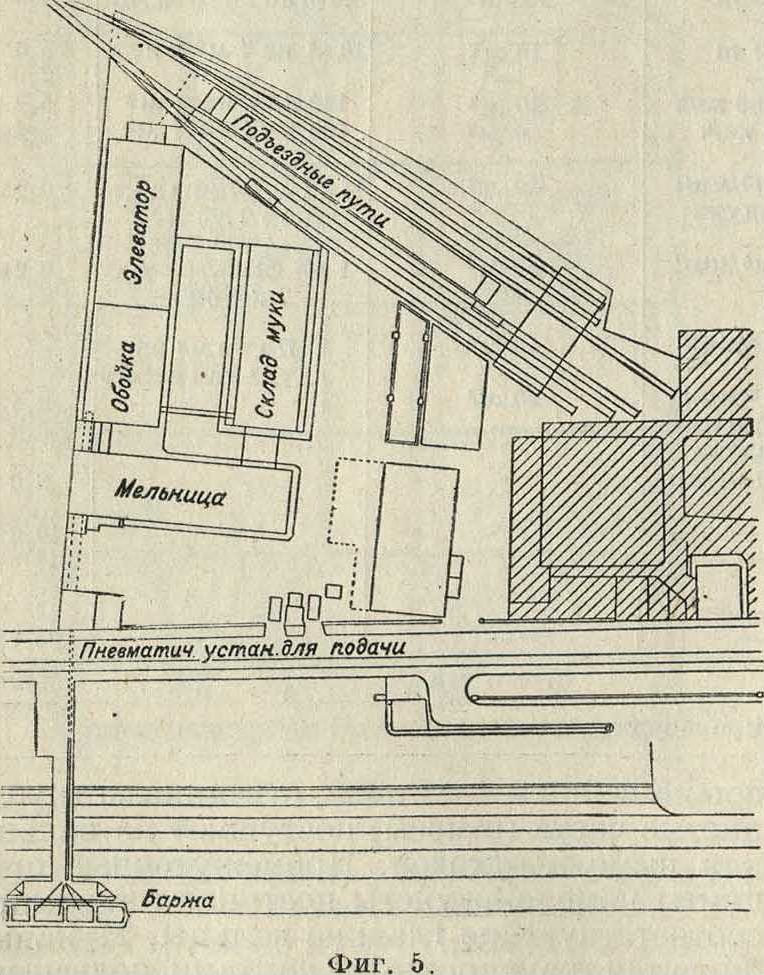

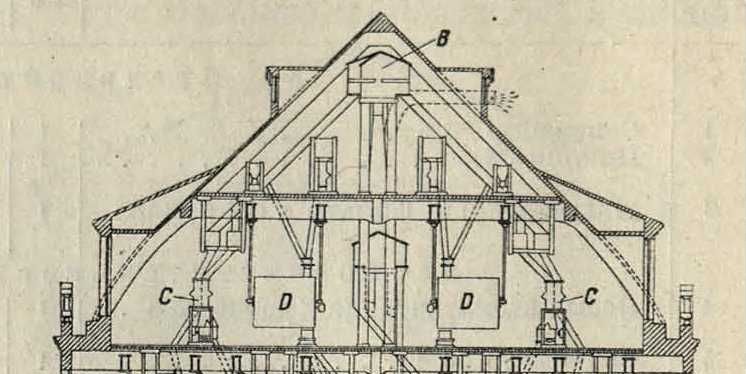

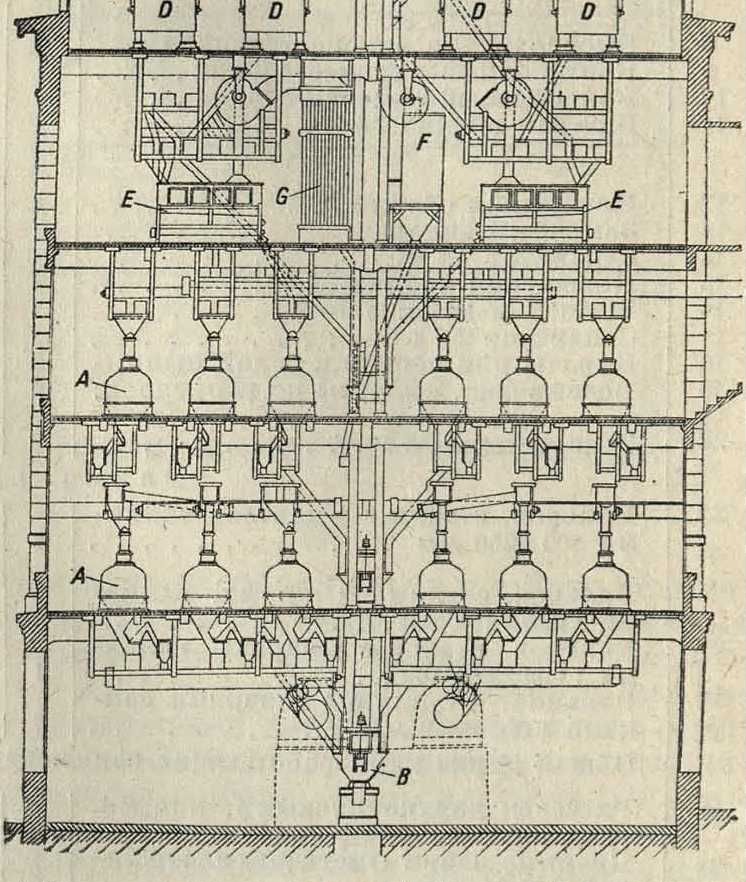

Примером крупной мельничной установки является большая парижская мельница (фигура 5 и 6). Производительность ее 900 тонн в сутки. В целях использования площади здания вальцовые станки размещены во втором и третьем этажах в количестве 177 шт. при длине размольного здания 60 метров и ширине 16 метров в свету. Моловое здание двухпролетное с одним рядом колонн и одним рядом самотасок. Станки расположены по три ряда в каждом пролете. Здание в 6 эта

жей имеет высоту 27 метров По числу вальцовых станков (длине вальцовой щели) это самая большая мельница в мире. На 177 станков приходится 86 шт. 8-приемных рассевов и 52 двойных ситовейки, что соот ветствует производительности 900 m в сутки. Мельница расположена фасадом к реке Сене. Зерно из барж разгружается пневматич. транспортером производительностью 125 m зерна в час в элеватор, расположенный в одном здании с обоечным отделением,

Фигура 6.

перпендикулярно к моловому корпусу. Длина этого здания 80 му ширина 21 м, высота 27 м; 4 зернососа установлены на эстакаде, вдающейся на 50 метров в реку Сену. Из 4 зернососов зерно идет по 2 железным трубам длиною 75 д к реципиентам, которые установлены в трехэтажном здании перед фасадом мельницы. В этом здании установлены также машины для предварительной очистки зерна. Перпендикулярно другому концу молового корпуса расположены мучные склады высотой в 8 этажей, размером 52 х 17 х 27 метров Мука из молового отделения передается винтовым транспортером в магазин—в 16 бетонных закромов с мукомешалками и автоматическими выбойными аппаратами. Элеватор и склады примыкают к ж.-д. путям. Справа от молового корпуса находится собственная силовая станция мощностью в 2 4Ό0 IP, подающая ток на мельницу. Показатели этой мельницы следующие: считая все станки метровыми, на 900 тонн имеем 354 метров парноработающих вв, или всего 26 -кг на 1 сантиметров длины пары вв (очень малая нагрузка вв). Считая 86 рассевов по 26ле2 нетто, или ~2 250 м“ на 1 т, имеем 2,5 м“, то есть большую поверхность сит на т помола, но небольшую сравнительно с длиной станков. Площадь веек 52 · 2=104 λι2; на 1 т— 0,115 м2. Расход энергии равен 2400 : 900 =2,66 IP на 1 m. Кубатура молового отделения выражается в 62×17,5 х 27=29 295 jvt»; обоечного отделения—в 28×21×27=15 876 м“; выбойного отделения—в 24×17×27=И 016 м2; всего — 56 187 мз, что на 1 тонна составляет 62 м^—достаточно большая величина, но на 1 вальцовый станок приходится 37 м3. На фигуре 6 (поперечный разрез большой парижской мельницы) можно усмотреть особенность, что при 6 рядах вальцов А в каждом из двух этажей (2-й и 3-й) имеется всего один ряд самотасок В—В, что дает экономию площадей мельницы и лучшее освещение, и это возможно при значительной длине молового зала—60 лс, допускающей достаточное число самотасок в один ряд, а также благодаря значительной мощности самотасок, группировки в них продуктов из-под нескольких вальцовых станков и подаче таковых на рассевы D через особые распределители С на 5-м и 6-м этажах; ситовейка Е, фильтр — всасывающий F и нагнетательный G. Система группировок продуктов на меньшее число самотасок с делителями над рассевами принята и в Америке на крупных мельницах. Эта мельница имеет богатое обоечное отделение, мойки и кондиционеры, пневматический транспорт зерна, автоматич. выбой, взвешивание и зашивку мешков муки, механизацию транспорта муки и связана непосредственно с ж.-д. путями как для приема зерна, так и погрузки муки.

Лит.: Афанасьев П. А., Курс мукомольных мельниц, СПБ, 1893; Зворыкин К. А., Курс по мукомольному производству, Харьков, 1894; К о з ь-м и н П. А, Мукомольно-крупяное производство, 4 изд., м., 1926; К e 11 e η b а с h F., Katechismus fur Muller u. Miihlenbauer, Lpz., 1924; Taschenbucb (1. Miillers, hrsg. von Miag, 8 Aufl., Dresden,1927; D e dr i c k B. W., Practical Milling, Cbicago, 1924; Swanson C. O., Wheat Flour and Diet, N. Y., 1928; M 11-I e г E. S., Milling Studies, Chicago, 1927; Lemire M., La meunerie аррПциёе, P., 1926; В о и q и i n А., Manuel demeunerie, P., 1923; C alias P.,Les grands moulins de Paris, P., 1926. Л. Роаенштейн.