> Техника, страница 63 > Мюль-машина

> Техника, страница 63 > Мюль-машина

Мюль-машина

Мюль-машина, сельфактор, прядильная машина периодич. действия, вырабатывающая окончательный продукт прядильного производства—пряжу.

Задача М.-м., как и всякой другой прядильной машины, состоит в том, чтобы поступающую нить ровницы (полуфабрикат прядильного производства) вытянуть до определенной тонины, придать ей надлежащую крутку и намотать полученную пряжу т. о. (в форму мюльного початка), чтобы при последующей обработке нить пряжи легко и удобно разматывалась. Все это выполняется прядильными машинами двух типов, а именно: 1) машинами непрерывного прилепил (то есть когда все эти три операции про исходят одновременно) и 2) машинами периодич. прядения (когда эти операции происходят последовательно одна за другой). М.-м. относится к типу последних, т. к. ее работа происходит периодически повторяющимися циклами. На фигуре 1а дано общее расположение, а па фигура 16 показан общий вид М.-м., применяющейся в хлопкопрядении. Главные ее части: головка или корень машины, где сосредоточены движущие и управляющие механизмы, рамка для катушек с ровницей, вытяжной аппарат и подвижная каретка, вдоль которой расположены веретена (в современных М.-м. до 1 500 веретен при общей длине каретки около 40 м).

Фигура 1а.

Каждый цикл работы М.-м., продолжающийся 10—20 ск., состоит из 4 периодов.

1-й период (отход каретки)—в ытяг и в а-и и е и кручение. Ровница с катушек а, а (фигура 2), надетых на деревянные шпильки и установленных в рамке машины, поступает через направляющие прутки б и водки в вытяжной аппарат г. Последний, перемещая ровницу в направлении к веретенам д, заставляет ее сматываться с катушки. Вытяжной аппарат в в

Фигура 16.

хлопкопрядении состоит из 3 пар валиков (вытяжных), каждая из которых состоит из нижнего металлического рифленого цилиндра (диам. 22—28 миллиметров) и верхнего чугунного, обтянутого сукном и опойком. Нижние цилиндры получают вращение через зубчатую передачу, а верхние вращаются силой трения, возникающей в месте соприкосновения цилиндров, под действием силы тяжести специальных грузов, прижимающих верхние валики книжним цилиндрам. Благодаря тому, что окружная скорость каждой вытяжной пары последовательно возрастает, ровница, поступающая в вытяжной аппарат, вытягивается до требуемой тонины и выпускается из передней пары цилиндров в виде м ы ч к и (вытянутая ровница). Одновременно подвижная каретка е с быстро вращающи-

тяжной аппарат г, поддерживая натяжение нити и создавая необходимую степень за-крученности прямей. Для осуществления процесса кручения необходимо, чтобы один конец нити был зажат, а другой вращался вокруг своей оси. В М.-м. это осуществляется, с одной стороны, передней парой цилиндров, удерживающих конец скручиваемой нити, а с другой—вращающимся наклонным веретеном с конич. концом, передающим вращение нити. При каждом обороте веретена, вследствие его наклонного положения, вокруг его конической части обвивается один виток нити, который соскакивает с вершины веретена и сообщает выпрядаемому отрезку нити один оборот (одно кручение). Выпуск мычки прекращается одновременно с остановом каретки в ее крайнем положении, то есть в конце первого периода или немного ранее. В последнем случае п ро исходит до пол нительп вытяжка кареткой.

2-й период—д окрути а—имеет место только в том случае, если прямее в течение 1-го периода не успели придать достаточной крутки, и состоит в том, что при остановленной каретке веретена продолжают вращаться в рабочую сторону до того момента, пока пряжа не получит требуемой крутки. Вытяжной аппарат в это время либо совершенно не работает либо дает очень незначительный выпуск мычки.

3-й период — отмот-к а. Вытяжной аппарат не работает. Каретка про-фиг. з. должает стоять на месте, а веретена вращаются в обратную сторону, чтобы смотать пряжу, обвивающую в виде спирали голую часть веретена между верхним конусом початка и вершиной веретена (фигура 3). Дело в том, что вырабатываемая на М.-м. пряжа наматывается на веретено конич. слоями (состоящими из отдельн. витков) в виде тела особой формы— м ю л ь и о г о п о ч а т к а (фигура4). За каждый цикл работы наматываются 2 слоя (слой и прослоек). Початок образуется постепенно в течение нескольких часов и только к концу своего образования заполняет все веретено и достигает его вершины. По для процесса кручения необходимо, чтобы нить нахо

дилась на конце веретена в течение 1-го периода. Поэтому приходится по окончании намотки на початок выработанной за данный цикл пряжи намотать небольшой отрезок пряжи в виде спирали по веретену на время выработки следующей порции пряжи.

К началу 3-го периода следующая порция пряжи готова; необходимо эту спиральку пряжи смотать и освободить веретено для дальнейшего правильного образования початка. В этом и состоит работа М.-м. в 3-м периоде. Веретену дается при помощи специальных механизмов Несколько оборотов в обратную сторону, и пряжа с него сматывается. Чтобы пряжа при этом не провисла и не ослабла, в работу всту-

Ш, ЯШ

тш тШ хл

штр тш

W/4/i ·

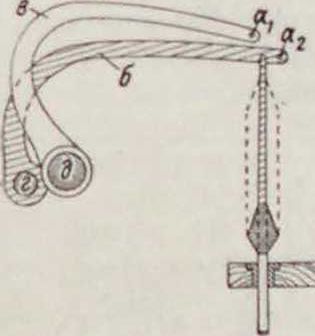

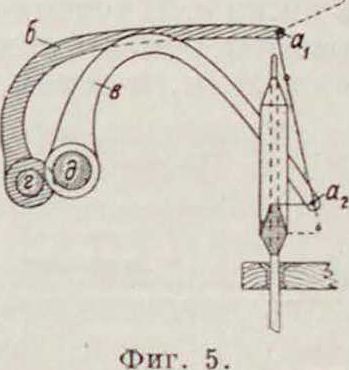

пают две проволоки а1ч а2 (планки) толщиной Ve дм. (фигура 5), проходящие вдоль всей каретки и называемые надниточником аг и подниточником ах; проволоки поддерживаются серпами б, е, насаженными на валы г, d (фигура 3 и 5), занимая соответствующее положение (фигура 3), они сохраняют необходимое натяжение нити и подводят ее к тому месту, где должно быть продолжено образование початка.

4-й период (подход каретки)—н а м о т к а пряжи. Каретка возвращается обратно

Фигура 6.

к брусу сначала ускоренно, а потом замедленно. Веретена вращаются в рабочую сторону, но гораздо медленнее, чем в 1-м периоде, и наматывают на себя пряжу. Вытяжной аппарат не работает или очень медленно выпускает мычку. Во время подхода каретки вследствие действия особого механизма пряжа направляется планками ах и аг (фигура 5)

9

Т. Э. т. XIV.

так. обр., что она ложится правильными нитками на поверхности конуса початка. При подходе каретки к брусу планки оставляют нить пряжи, причем небольшая часть ее у веретена спиралью обвивает голую часть веретена; в это время планки занимают такое положение, что нек-рое время не касаются нити; после этого начинается снова 1-й период, и весь цикл повторяется вновь.

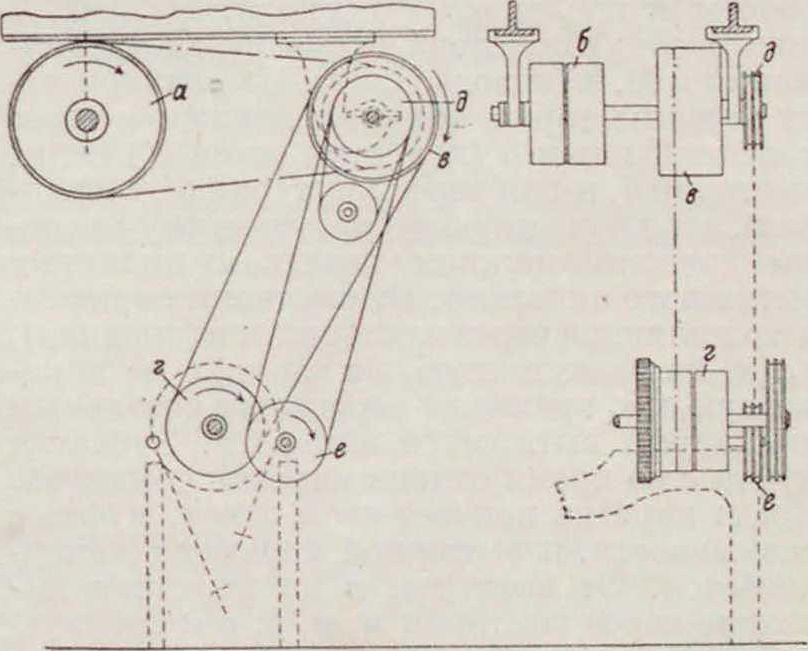

На фигуре 6 показано обычное устройство передачи движения к М.-м. От шкива а главного привода (около 350 об/м.) движение передается коренному или холостому шкиву б «ролика» (контрпривода). Шкиве передает движение одним (как на фигуре 6) или двумя ремнями холостому или коренному шкиву г главного вала машины. Кроме того канатный шкив—«блок» д, сидящий на валу ролика, канатом (т. наз. телефонной веревкой) передает движение малому валу машины через шкив е. В течение первых двух периодов работы ремень находится на коренном шкиве г М.-м. и затем автоматически пере

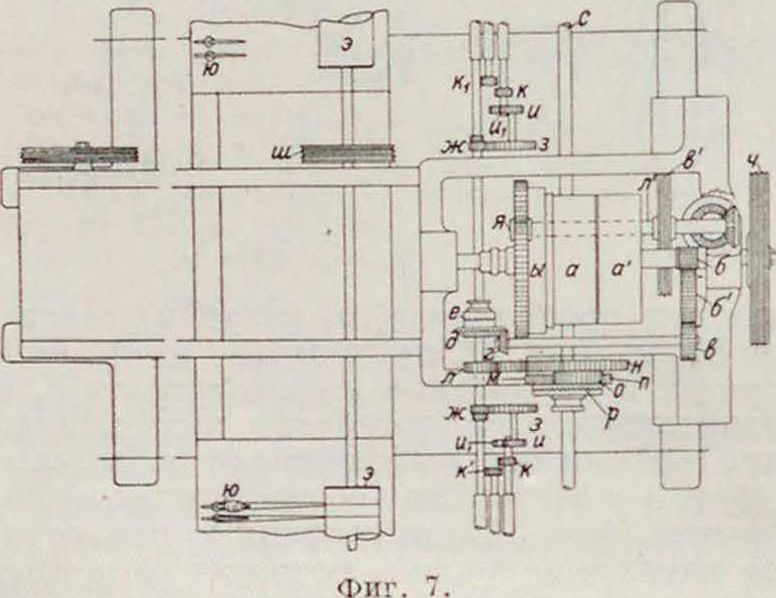

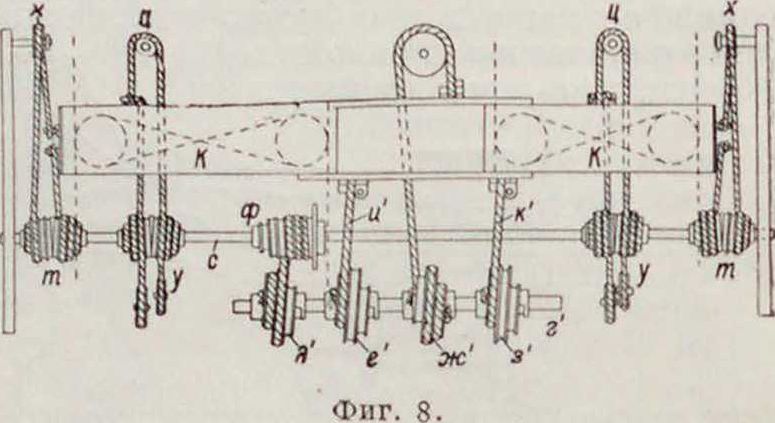

водится на холостой шкив. Веревка блока д непрерывно сообщает вращение, малому валу машины, к-рое используется М.-м. для работы в последние 2 периода. На фигуре 7 (вид сверху) показана схема передачи движения в М.-м. завода Платт. Па главном валу машины, к-рый получает движение через коренной шкив а (холостой шкив а) сидит шестерня б, которая через шестерни б, в (сменная), з и d и сцепную зубчатую муфту е передает движение нижнему переднему цилиндру вытяжного аппарата. От шестерни ою переднего цилиндра через шестерни з, и (сменная), и1г к, промежуточную, на чертеже не показанную, и кг вращение передается остальным цилиндрам вытяжного аппарата. Зубчатая муфта е во время отхода каретки сомкнута. Когда каретка кончает свой отход, муфта е размыкается, и вытяжной аппарат останавливается. От шестерни л на переднем цилиндре через шестерни м, и, о, п и сцепную зубчатую муфту р, получает движение каретный вал с к-рый, как показано на фигуре 8, вращаясь вместе с накрепко насаженными барабанами т, у и ф, веревками, перекинутыми через блоки х и ц, заставляет каретку К совершать свой отход. Веретена во время отхода каретки вращаются от канатного шкива («маховика») ч—на главном валу (фигура 7). Маховик через ряд блоков передает вращение блоку ш, сидящему на одном валу с. накрепко насаженными жестяными барабанчиками э, которые при помощи перекинутых шнурков вращают веретена ю. С отмо-точной шестерней ы соединен наружный конус фрикционной муфты, внутренний конус

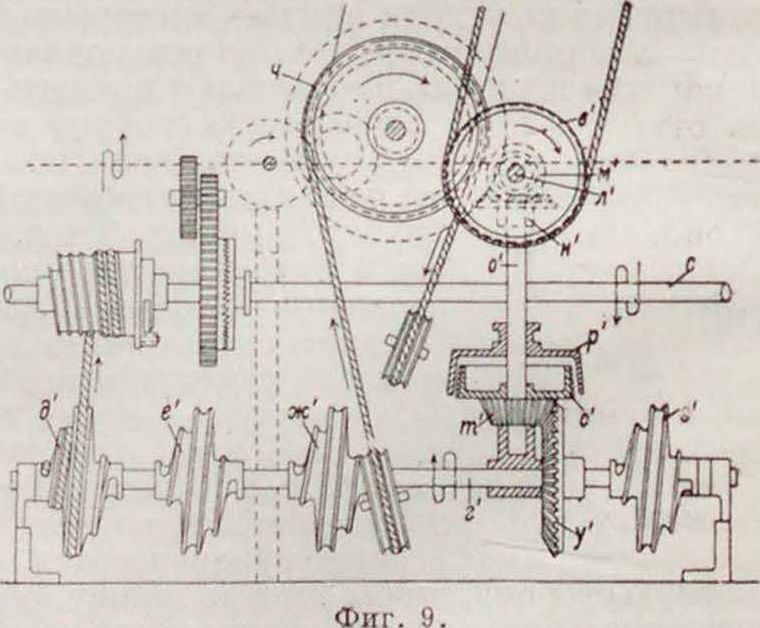

к-рой образован приливом на коренном шкиве а. В начале 3-го периода муфта отметочной шестерни смыкается. Движение непрерывно передается телефонной веревкой блоку в, от которого через малый вал л, шестерни я и ы в моменты смыкания муфты м вращается блок ч, к-рый в свою очередь через веревочную передачу, блок ш, барабанчики э и шнурки дает веретенам несколько оборотов к обратную сторону, осуществляя 3-й период работы М.-м. Для 4-го периода намотки необходимо наличие вращения веретен в рабочую сторону и подхода каретки к вытяжному аппарату. Каретка в этот период движется от улиточного вала з с насаженными на нем улитками д, с ж, з (фигура 8), который особыми канатами—«тяжниками» и и к подводит каретку к брусу. Благодаря своеобразной форме «улиток» (фигура 9), наматывающих на себя канаты, каретка получает сначала ускоренное, а потом замедленное движение. Улиточный вал г (фигура 9> получает свое движение от малого вала машины л, через конические шестерни .и,

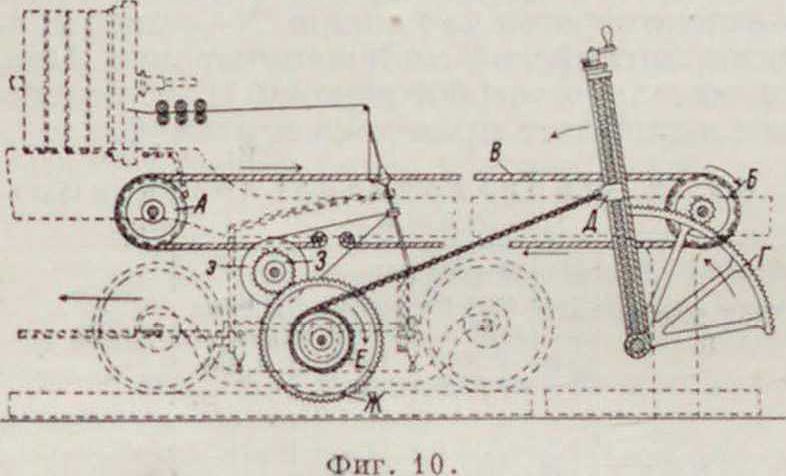

«стояк» (вертикальный валик) о с фрикционной муфтой р, с и конические шестерни т и у. Веретена получают свое вращение во время возврата (подхода) каретки при помощи особого механизма—к в а д-рант а, или ж у р а в л я (фигура 10), к-рый получает движение от каретки.

На станине М.-м. прикреплены два блока Л и Б, через которые перекинут канат В— «верхний тяжник»; оба конца его прикреплены к каретке; при движении каретки верх ний тяжник приводит во вращение блок Б, вращающий в свою очередь через зубчатую передачу квадрант Г. Последний цепью, присоединенной к гайке Д, вращает через посредство барабана—медведя» Е и далее через пару зубчатых колес Ж—3 жестяные барабанчики э в обратном направлении, чем и достигается наматывание готовой пряжи на веретена. Во время крутки храпови-чок, скрепленный с зубчаткой 3, расцепляет вал барабанчиков от медведя. Во время обратного хода каретки (направление стрелок на фигуре 10) квадрант двигается влево, отдавая цепь тем больше, чем гайка Д ближе к вершине рукоятки. В начале наматывания початка, когда диаметр конуса мал и мало меняется по высоте для навивания всей пряжи, веретено должно сделать много оборотов почти с постоянной скоростью (по отношению к пути, проходимому кареткой); этому условию удовлетворяет положение гайки внизу ручки. По мере образования нижнего конуса початка гайка поднимается все выше, и длина цепи, отдаваемой квадрантом при его качании, увеличивается,

вследствие чего число оборотов веретена уменьшается, как это и требуется в виду увеличения средиего диаметра конуса. Скорость вращения веретена (по отношению к пути каретки) должна также меняться во время отхода от минимума в начале навивания (навивание плотного слоя начинается снизу от толстой части початка) до максимума в конце; это достигается дугообр&зностыо движения гайки квадранта. После того как образование нижнего конуса початка закончится, гайка остается неизменно в верхнем положении, так как размеры конуса початка более пе меняются.

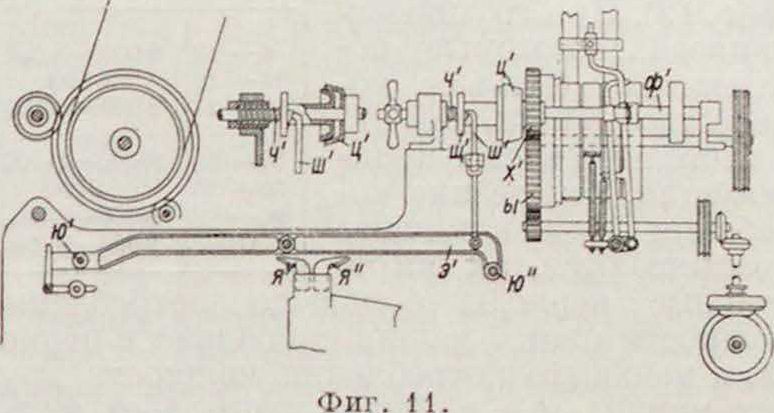

Все вышеуказанные сложные движения М.-м. производятся целым рядом механизмов, которые между собой строго согласованы. Управление их работой сосредоточено в головке машины у т. н. камшафта ф (фигура 11) (существуют и иные конструкции). Он представляет собой валик, расположенный наверху головки параллельно главному валу машины. Па нем насажены эксцентрики, которые действуют на рычаги, связанные с вытяжным аппаратом, кареточным валом, с улиточным валом и с ременной отводкой на главном валу машины. На камшафтном валике сидит свободно шестерня ж, соединенная с наружным конусом фрикционной муфты ц. Будучи сцеплена с отметочной шестерней ы, она непрерывно вращается. Внутренний конус этой муфты может пере двигаться на валу по шпонке под действием пружины ч; он удерживается угловым рычагом ш, упирающимся в приливы тарелки щ, сидящей на валике конуса. При отклонении рычага ш произойдет включение муфты, и вал камшафта повернется на пол-оборота, то есть до того момента, пока рычаг ш не упрется в следующий прилив, имеющийся на тарелке щ, чем и разомкнет муфту. С поворотом камшафта повернутся на

полоборота и эксцентрики, сидящие на нем, произведя необходимые изменения в работе машины. Поворот камшафта происходит в крайних положениях каретки в конце 1-го и 4-го периодов и регулируется «бала н-с и р о м»—двухплечим рычагом э, с которым связан прутком угловой рычаг ш. Балансир качается на оси, укрепленной в раме машины, и имеет на своих концах каточки ю и ю". Эти каточки поочередно передвигаются стоечками я и я" каретки в крайних ее положениях, чем и отводится рычаг ш, действующий на тарелку щ камшафта, предоставляя последнему повернуться на полоборота. Таким образом путем периодического смыкания и размыкания муфты камшафта происходит управление работой М.-м.

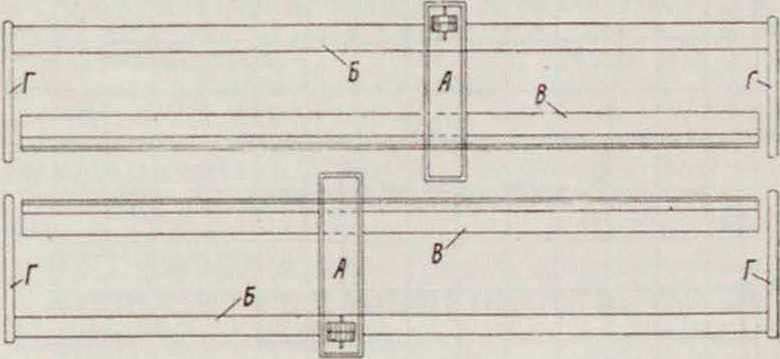

В целях экономии места и более удобного обслуживания М.-м. располагают парами, как это показано на фигуре 12: А—головка машины, или станок, а Б—брус, на котором помещается вытяжной аппарат, В—каретка с веретенами, Г—концевые рамы машины.

Фигура 12.

Обслуживание одной пары М.-м. с числом веретен по 708 на каждой при работе утка № 38 производится комплектом из 3 рабочих; из них 1 прядильщик, 1 присучалыцик и 1 ставильщик. »ч .»

Длина М.-м. равна числу веретен х расстояние между веретенами + 1 800 дик. Расстояние между веретенами меняется от 25 до 38 миллиметров; ширина машины равна 2,3—2,5 .и; ширина пары М.-м. с проходом—6,2—6,3 .н; длина веретен варьирует в пределах от 370 до 150 лиг. угол наклона веретен к вертикали равен) 13—18°; в 1 минуту каретка делает^З—6 отходов; вес машины 8—10 ш.

Потребляемая мощность М.-м. крайне нерапномерна и резко меняется на протяжении одного цикла работы; по этой причине вопрос об индивидуальных моторах для этих машин до сих пор остается открытым. Для характеристики приводим диаграмму потребления мощности на протяжении одного цикла работы М.-м.

(фнг. 13). При групповых приводах, которые обслуживают большое количество машин, как это в настоящее время практикуется, эти резкие колебания более или менее уравниваются, так как отдельные периоды большого потребления мощности одних машин совпадают с периодами меньшего потребления мощности других машин, что в общем итоге дает меньшие отклонения от среднего расхода. За последние годы в отношении индивидуальных моторов имеются предложения о применении двух моторов различной мощности для

tp

гб рах пряжи на 110 веретен, при средних номерах пряжи на 120 веретен, при тонких— на 125—130 веретен. Данные скорости веретен, длины и числа отходов см. табл. 1.

Таблица 1.—П р о и з в о д с т в е н п ы е дапныс мюль-машин [>).

| 1

С С- в |

Число об/м. веретен | Длина отхода в дм. | Число отходов в 1 мин. | с о. в

Z- |

Число вере в пер. отхода | Об/М.

тен в пер. допру тки |

Длппа отхода в дм. | Число отходов в 1 мип. |

| е— )2 | 5 000 — 8000 | 66 | 5,5 —5,75 | 150 | 4 800 | 7200 | 56 | 2 |

| 14— 16 | 8500 | 66 | 4,75 — 5 | 180 | 4 500 | 6 800 | 54 | 1,85 |

| 1S— 21 | 9000 — 9500 | 66— | 4,75—5 | 200 | 4 250 | 6 700 | 52 | 1,7 |

| 64 | 250 | 3 500 | 6 250 | 50 | 1,4 | |||

| за— so | 10000—11000 | 64 | 4 — 4,5 | 300 | 2 700 | 6 000 | 48 | 1 |

| 60— 80 | 9000 | 64 | 3 — 3,5 | |||||

| 90—100 | 8000—8 500 | 62 | 2,5 —2,75 | |||||

| 120 | 7 500—8000 | 60 | 2,25 |

24

23

г 2 21

2 О 19 IS 17

is

J5

It,

13

12

II

10

9

| г К | |||||||||

| г V | |||||||||

| llL | |||||||||

| > | |||||||||

| i | |||||||||

| 1 | |||||||||

| 1 | |||||||||

| 1

1 1 |

|||||||||

| 1

1 1 |

л | 2 | |||||||

| 1 | 1 | г | Г | ||||||

| 1 | ! Λ | ||||||||

| I

1 1 |

у | ||||||||

|

2 2 U 5 в 7 8 | 9 Ю 12 | 13 ;/4 | |||||||

Dmx од

Донрутма Фигура 13.

разных периодов работы машины. Средний расход силы в М.-м. зависит от ряда факторов: скоростей, скольжения ремней и шнурков, веса машины и т. д. По данным [·] 1 IP в М.-м. расходуется: при ровных номе

Производительность М.-м. определяется по следующей ф-ле:

0,453 · а · а · п · 60 · Ь Р = 840 * 36 · N

где р—часовая производительность М.-м. в килограммах, а—кпд М.-м., п—число отходов каретки в 1 минуту, а—длина отхода каретки в дм., b— число веретен на машине, N—номер пряжи по английской системе нумерации. Производительность 1 000 веретен М.-м. по данным завода Платт приведена в таблице 2.

Таблица 2.—П роизводительность мюль-машин.

| Род хлопка | к 1 Число jj кручений на : 1 ДМ. К δ крутни | Число

ОТХОД. каретки в 1 мин. |

Длина отхода К дм. | Производ. 1 000 вс-ретеп за 1 ч. в килограммах | |

| Американок. | 16 | 15 | 5,25 | 66 | 17,7 |

| 20 | 16,77 | 5,25 | 66 | 14,1 | |

| » | 24 | 18,37 | 5.0 | 66 | 11,4 |

| » | 30 | 20,53 | 4.85 | 64 | 8,5 |

| » | 30 | 22,50 | 4,65 | 64 | 6,9 |

| >» | 40 | 23,71 | 4,50 | 64 | 6,0 |

| » | 44 | 24 ,S7 | 4 25 | 64 | 5,1 |

| » | 50 | 26,51 | 4,00 | 64 | 4,3 |

| » | 56 | 27,68 | 4.00 | 64 | 3,8 |

| » | 60 | 28,65 | 4.00 | 64 | 3,6 |

| Египетский | 60 | 27,88 | 3,25 | 63+3 | 3,0 |

| » | 70 | 30,11 | 3,00 | 63 4-3 | 2,4 |

| » | 80 | 32,20 | 2,75 | 63+3 | 1,9 |

| 90 ! | 34,15 | 2,50 | 63 +3 | 1 ,6 | |

| » | 100 | 36,06 | 2,50 | 60+3 | 1,3 |

| » | ПО | 37,75 | 2,25 | 60+3 | 1,1 |

| > | 120 | 39,43 | 2,15 | 60+3 | 0,95 |

Необходимо отметить, что за последние годы М.-м. сильно вытесняется из производства своим конкурентом, машиной 1-го типа, упомянутой выше, — прядильным ватером (смотрите Прядение). Последняя более производительна, более экономична и кроме того гораздо проще конструктивно. При реконструкции союзных текстильных фабрик хл.-бум. промышленности в настоящее время предусматривается замена значительного числа М.-м. прядильными ватерами.

М.-м. камвольного прядения отличается от М.-м. для хлопка устройством вытяжного аппарата, к-рый состоит из 4—5 пар валиков. Вытяжными являются приемная и выпускная пара, остальные служат поддерживающими. Передний валик покрыт сукном и пергаментом и прижимается к нижнему цилиндру грузом, псе остальные прижимаются собственным весом, что обусловлено значительно большими вытяжками, применяющимися в камвольном прядении. Соответственно длине волокна, разводки (расстояния между цилиндрами) также значительно больше, чем в хлопкопрядении. Скорость веретен колеблется в пределах 3 200—7 000 об/м.; число веретен на машине G00—G40—700. Расстояние между веретенами делают 49—55 м, угол наклона к вертикали ~ 17°. В М.-м. для грубошерстного и угарновигоневого прядения отсутствует рамка для ровницы в том виде, как она была в предыдущих случаях. Вместо нее имеется раскатывающий деревянный барабанчик, на котором горизонтально помещается бобина с ровницей, полученная с предыдущих машин (смотрите Вигоневое прядение и Шерстопрядение). Затем отсутствует вытяжной аппарат, а имеются только выпускные цилиндры—одна пара или три цилиндра (два внизу и один сверху). Вытяжка производится кареткой, так как выпуск мычки прекращается значительно ранее прихода каретки в свое крайнее положение. Веретена за время закручивания пряжи имеют три скорости вращения: 1-я — 1 000—2 500 об/м., 2-я — 2 500—3 000 об/м. и 3-я — 3 500—4 500 об/м. Расстояния между веретенами 45—60 миллиметров. Расход движущей силы благодаря возрастанию скоростей веретен имеет менее резко меняющийся характер, чем в ранее указанных случаях.

М.-м. применяются такяю в крутильном производстве, где они бывают двух типов: 1) с подвижной кареткой, несущей веретена, и 2) с подвижной кареткой, несущей початки с пряжей, подлежащие кручению, при веретенах, вращающихся на месте. См. Пит очное п роизводство.

Лит.: 1) Cotton Year Book, L., 1925.—Бакун Η. Η., Спутник текстильщика. Μ., 1926; Б е Й н Ч. Я., Сельфактор, Конструкция, сборка и наладка сельфактора, а также уход за ним (с атласом), М. 1918; Васильев Н. А., Сельфактор для гладкой и пушистой пряжи. М., 1922; Канарский Н. Я., Краткий курс суконного производства, Москва, 1926; К о р о б а н о в А. и Н а с е к и и Н., Справочная книга но бумагопрядению, Иваново-Вознесенск, 1926; Кор о Санов А., Насек и н Н. и Смирнов К., Крутильное и ниточное производства, Иваново-Вознесенск, 1927; Лвдике А., Прядение, пер. с нем., М., 1928; Мойе р О. Камвольное прядение, пер. с нем. Л., 1929; II р е и 1·., Камвольное прядение, пер. с нем., М.—Л., 1930; Т а г г а рт В. С., Прядение хлопка, т. 3, пер. с англ., Москва, 1926; Федоров С. А., Механич. технология волокнистых веществ, Москва, 1901. Для менее подготовленного читателя: II а в л о в И. Т., Сельфактор, Москва, 1926; Ч а а Д а е в К. И., Мюльное прядение, Москва— Ленинград, 1929. А. Великовскнй.