> Техника, страница 64 > Напильник

> Техника, страница 64 > Напильник

Напильник

Напильник, многорезцовый режущий инструмент, имеющий как правило несколько поверхностей, которые снабжены нарезкой, и предназначенный для обработки поверхностей путем снятия большого количества очень мелких стружек, получаемых при повторном переменно-возвратном движении его. Отличительной особенностью напильника является способ работы им—многократность рабочих движений, в отличие от однократного движения прошивок (протасок). СМотря по форме, назначению и роду насечки Н. разделяются на очень большое количество различных торговых разновидностей. В прежнее время, в эпоху преобладания ручного труда, когда обработка сложных поверхностей производилась исключительно при помощи напильника возникло громадное разнообразие их форм; в настоящее время преобладание машинного труда сделало многие виды Н. совершенно излишними и значительно сократило общее число типов. Несмотря на механизацию труда в металлообрабатывающей промышленности потребность в Н. и теперь очень велика; в частности в ремонтном деле, в жел.-дор. мастерских главная часть работы совершается все еще вручную.

По роду насечки Н. разделяются на два больших класса: 1) с линейным зубом—Н. в собственном смысле и 2) с точечным зубом—р а ш и и ли. По способу получения насечки Н. разделяются: 1) на насеченные— с зубцами, изготовленными путем насекания их зубилом, 2) фрезерованные— с выфрезерованными зубцами и 3) пиленные (нарезанные)—с зубцами, вырезанными при посредстве особых Н. Насеченные напильники делаются: а) с п р о-с т о и насечкой—рядом параллельных прямолинейных зубцов, б) с перекрест-

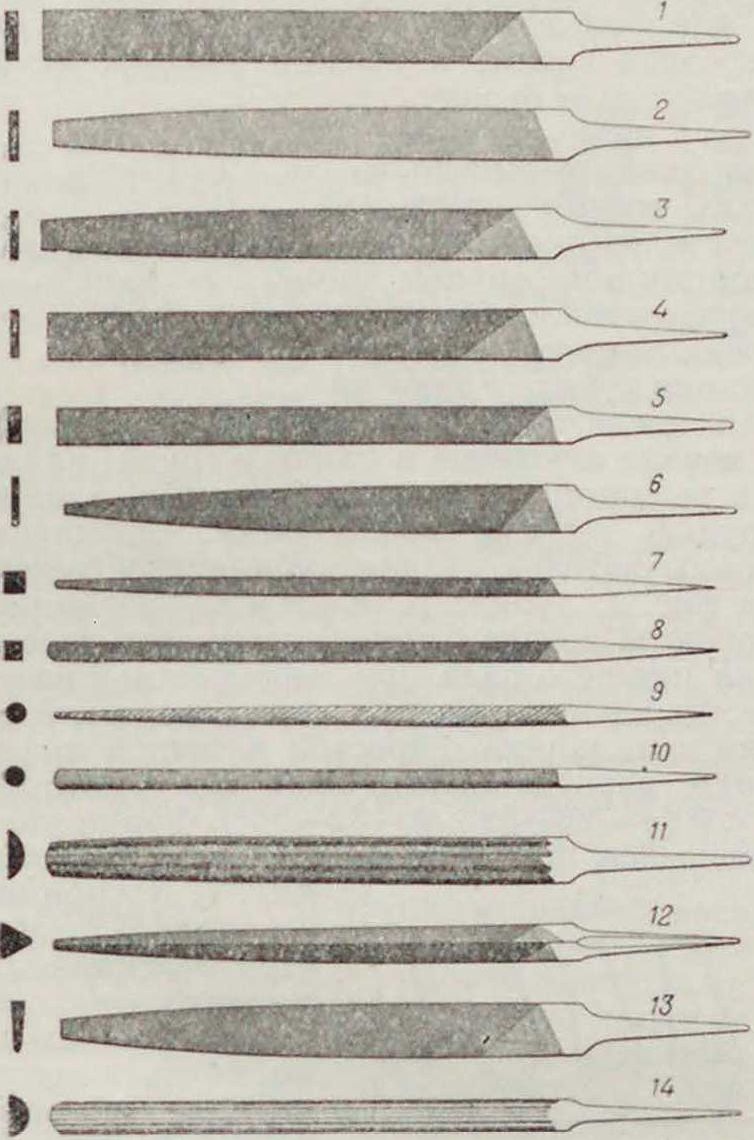

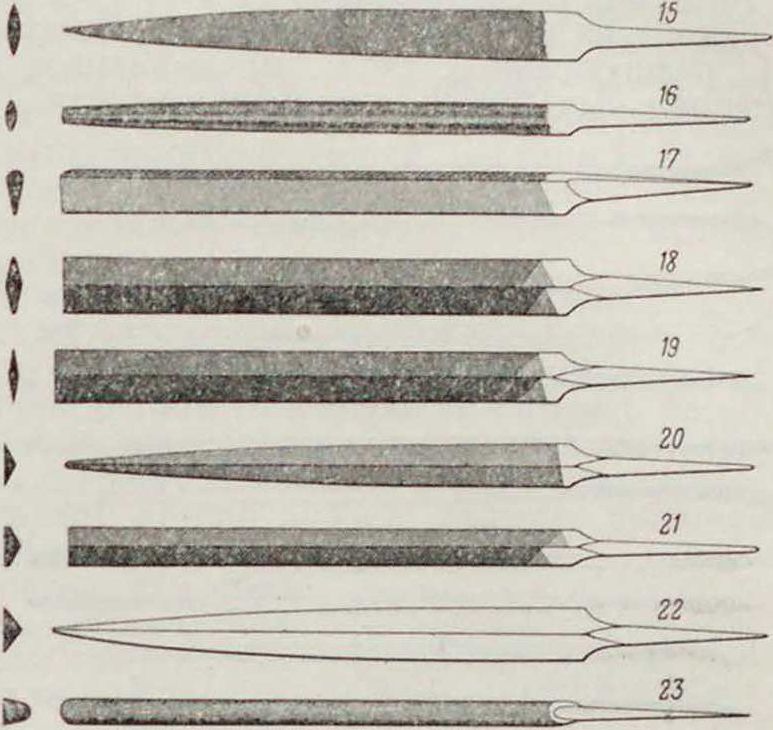

11 о и насечкой, которая представляет собой простую насечку, пересеченную под некоторым углом другой насечкой, в) с различными видами патентованных насечек, стремящихся соединить достоинства первых двух типов без их недостатков. По форме Н. разделяются на большое число разновидностей, доходящих в каталогах специальных швейцарских фирм до 2 000 и более номеров. Наиболее часто применяющиеся виды 11. приведены на фигуре 1: 2—ручной Н., или ручник, плоский Н. с грубой насечкой и параллельными узкими сторонами, из которых одна насечена, а другая оставлена гладкой; 2— п лоск и и остроносый II., с суживающимися к носу боковыми сторонами, все четыре стороны насечены; 3—остроносый л и ч н о и Н.—как предыдущий, но более тонкий и с более мелкой насечкой; 4—па-р а л л ельный личной Н.,аналогичен 2, но все четыре стороны параллельны, насечены обе плоские и одна боковая сторона; Л— пропил очный параллельный II. с параллельными сторонами, но более узкий по сравнению с 2 и 4; 6—остроносый бархатный II., тонкий плоский, сильно суживающийся к носу II. с бархатной насечкой ; 7—к вадратный Н. и 8—к в а д р а τη ы и п а р а л л е л ь н ы и II. применяются гл.обр.дляуширения и опиливания квадратных или прямоугольных отверстий; 9— кругл ы и и 20—ц и л и н д р и ч е с к и й, или круглый тупоносый Н.—применяются, как 8. но для круглых и овальных отверстий; 22—полукруглый II. с острыми краями и дугой, охватывающей от 90 до 120 :

12 — треугольный (трехгранный) Н. с острыми ребрами и перекрести, насечкой на всех трех сторонах; 13 н о ж о в к а, Н. с клиновидным срезанным внизу сечением ; 2 4—п о л у ц и л и н д р и ч е с к и и II. с дугой, охватывающей 180°; 15—оваль-н ы и hi и р о к и и Н. и 2 6—о в а л ь н ы и у з к и и И. представляют в сечении не овал, а два круглых сегмента обычно разных диаметров, сложенных хордами, применяются при опиловке закруглений; 2 7—к а р а с и к, параллельный II. клиновидного сечения с закругленной спинкой; 18—д в у х с т о р о н-н я я параллельная ножовка, или сабельный II., вытянутого ромбоидального сечения со срезанными острыми углами, применяется например при пропиливании прорезов в головках винтов; 19—долбежный II. аналогичен 18, но тоньше последнего и имеет острые края; 20—остроносый трехгранный неравносторонний Н. и 21—тупоносый, или параллельный, т.р е х г р а н н ый пера к посторонни и II.: первый снабжается ординарной насечкой и применяется для точки ленточных пил, второй имеет перекрестную насечку и применяется в слесарном деле; 22—специальный II. для шлифовки особо тонких цапф, не снабжается насечкой, но обтачивается под углом к кромкам на грубом точиле, вследствие чего на поверхности его остается ряд царапин, играющих роль очень тонкой насечки; 23—специальный II. для точки пил для дерева, снабженных зубьями с закругленными впадинами; 24—п лоск и и тупоносый II., с мелкой насечкой и четырьмя насеченными сторонами; 25—специальный!-!, •с сечением η форме яблочного семени; 20— грохгранный II. для точки пил.

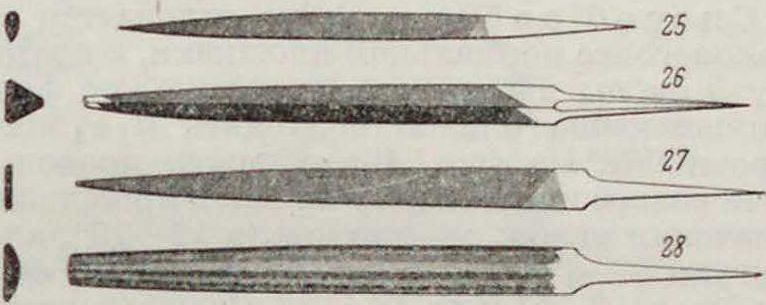

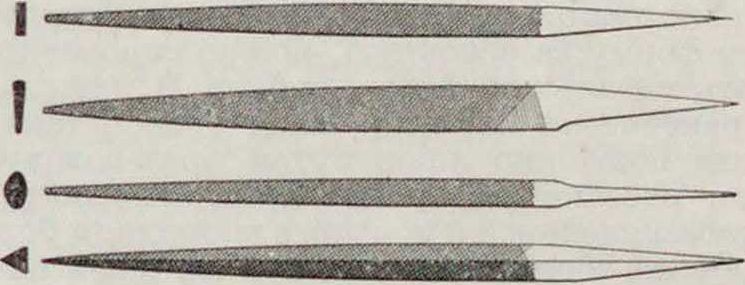

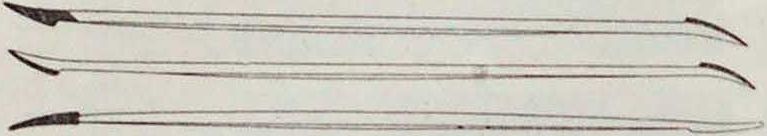

Фигура 1а. отличается от 12 гранями сечения, срезанными по прямым, сравнительно тупым концом, док-рого насечка не доходит и одинарной насечкой под более острым углом к ребру II., чем в обыкновенных II.:27—петель-и ы и Н., плоский остроносый Н. с округленными краями; 28—к абинетный Н., полукруглый Н. для столяров, с срезанными краями и меньшей выпуклостью полукруглой части, чем у II. Особо крупные, сильно выпуклые на сторонах и снабженные самой грубой насечкой II. квадратного сечения называются брусовками; они делаются длиной 300—600 миллиметров, сечением 25 х 25 до 60×60 миллиметров и весом 2,4—4,0 килограмм; насечка у них обычно не доводится до носа; переходную ступень от них к плоским Н. составляют п о-л у б р у с о в к и, по форме напоминающие плоские Н., а по величине и насечке—брусовки. Особо тщательно изготовленные Н. длиной не более 180 миллиметров с разнообразными фасонными профилями носят название п р е-ц и з и о н н ы х Н.; они применяются для опиловки матриц, штампов и тому подобное. точных изделий; несколько образцов их приведено на фигуре 2. Самые мелкие Н., изготовляемые из одного куска круглой проволоки, часть которой оставляется ненаселенной и служит ручкой ,называютсянадельфейлями, или надфилями. Для обработки несквозных штампов особо сложной формы приходится прибегать к р и ф л у а р а м— II. изогнутой формы и различных профилей, снабженным насечкой на одном или обоих концах (фигура 3). Для работы в напилочных станках (смотрите)

лобзикового типа применяются маши н-ные Н., отличающиеся от ручных большей точностью изготовления, непременной па-

______________ ^ -

Фигура 16.

раллельностью всех сторон и кромок, а также тем. что оба конца их заканчиваются хвостами. Для напилочных станков с вращательным рабочим движением применяют рота-

Д;.Д

вмг,

Фигура 2.

т и в н ы e Н., представляющие собой фрезера с очень мелкими зубцами. Ротативные Н. делаются самой разнообразной формы в

6

Т. Э. m. XIV.

зависимости от их специального назначения; для опиловки плоских или слабо закругленных поверхностей им придают вид шайб, и тогда они носят название дисковых Н. Кроме этих имеется громадное количество Н. разнообразных форм, применяемых в специальных отраслях промышленности.

Фигура з.

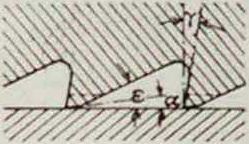

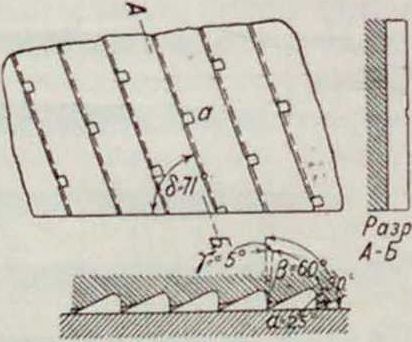

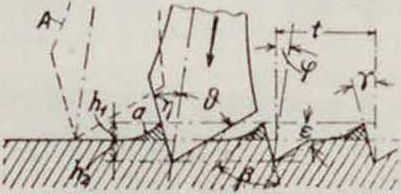

Способ работы Н. не отличается от такового же нормальной прошивки, а поэтому и зубцы идеального Н. должны по форме возможно близко подходить к зубцам прошивки. На фигуре 4 изображен продольный разрез и вид сверху плоской прошивки; значения углов: у—для стати 12—15°, для чугуна 5—6°, для бронзы 4° (в среднем от 7 до 8°), α= 34-5° и в=154-25°. Радиус закругления у дна зубца не должен быть особенно матым во избежание застревания стружек; разрывы в лезвиях зубцов аа («стружкоразбиватели») необходимы для разбивания получающейся стружки на ряд более мелких; наклон зубцов к направлению движения <5=704-75° для нормальных условий работы. Принимая эту форму за основную, можно спроектировать идеальную форму зубцов Н. (фигура 5). Практически осуществление зубцов такого вида возможно лишь путем фрезерования, при насечке же зубцов зубилом (способе, применяющемся и поныне в громадном большинстве случаев) форма зубцов значительно отличается от идеальной и притом в худ-

Фигура 4. Фпг. 5.

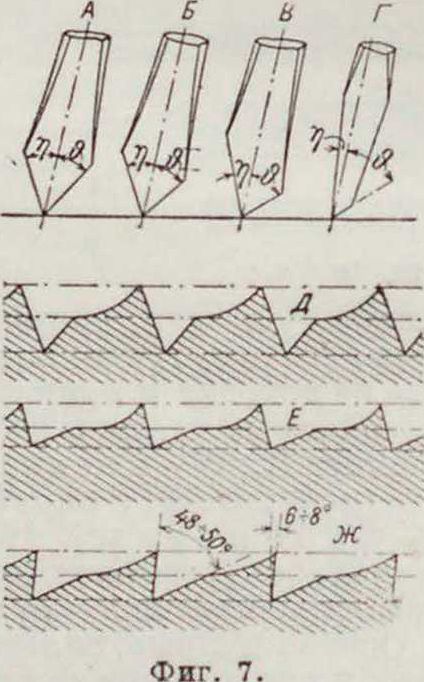

шую сторону. При насекании Н. обоюдоострое зубило, имеющее обычно разные углы заточкщ устанавливается под определенным, близким к 90°, углом к поверхности Н., и затем по нему ударяют с определенной силой. Под влиянием удара острие зубила врезается в метатл и образует углубление (фигура 6), с одной стороны к-рого, а именно со стороны большого угла наклона зубила, образуется возвышение из выдавленного ударом металла а. Угол у передней грани зубца II.—его «груди»—определяется углом φ наклона зубила и углом η заточки его передней грани, а именно γ=η-φ. Величина угла ψ ограничена и не может значительно превышать угла трения стали по стали (около 6°), так как в противном случае зубило будет соскальзывать. Угол фИг. 6.

спинки зубила &, давая последнему в момент проникновения в металл смещение в сторону груди, влияет на величину и форму образующего перед грудью зубила возвышения. Различные формы заточек лезвия зубила изображены на фигуре 7. Зубило А (η=&= 28-4-30°) с равнобоким лезвием применяется для насекания нижнего ряда при перекрестной насечке; для насекания верхнего ряда насечек и для напильника с простой насечкой применяют неравнобокое зубило В, у которого-η < & (η — 264-32°; & — 324-36°). форма получающейся при этом насечки изображена на фигура 7, Д; при насекании Н. с простой насечкой для мягких металлов, у которых необходи-мо иметь широкие канавки и острые-зубцы, пользуются зубилом типа В, у которого разница» величине углов η и & еще значительнее (т?=20 4-22°, #s60°), при этом получается насечка-типа фигура 7, Е; наконец на фигуре 7. Г изображено зубило, при помощи которого можно насекать зубцы, наиболее по профилю приближающиеся к идеальным (фигура 7, Ж). До настоящего времени однако насекание зубцов последнего типа, не применяется по причине крайней ломкости требуемых для этого зубил и связанной с этим дороговизны Н. с таким зубом. Некоторые основные данные о различных типах зубцов приведены ниже (смотрите фигура 6).

| У | β | ftl : h2 | |

| Нормальная драчевая насечка .. | -16° | О

О 1> |

1,04-0.85· |

| Простая насечка для мягких металлов. | — 8-4-10® | 40-7-50® | 1,24-1,32· |

Простая однорядная насечка применяется лишь в виде исключения гл.обр. для обработки мягких металлов, дерева и кости (6=704-80°), а также у Ы. для наточки зубцов различных пил; в этом последнем случае угол <5 делают острее, а именно 554-60°. Ее главным недостатком является отсутствие-стружкоразбивателей; последние получают, насекая последовательно две взаимно перекрещивающиеся насечки. Первую, нижнюю,.

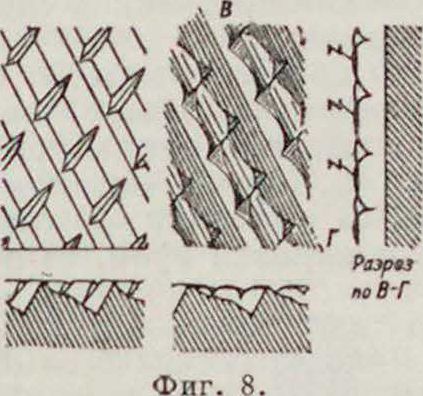

насечку делают под углом 61 к оси Н., причем уклон идет слева сверху направо вниз, но окончании первого ряда поверхность II. снова насекают перекрещивающей первую второй, или верхней, насечкой, идущей под углом <52к оси напильника, причем у верхней насечки уклон идет в обратном направлении. Вид готовой насечки схематически изображен на фигуре 8, А.; остатки нижней насечки образовали требуемые стружкоразбиватели, однако, как это видно из фигура 8, Б, изображающей фактический вид насечки, пересекание ее влечет за собой известное ухудшение лезвия, которое в этом случае получает выпуклую форму и режет следовательно лишь своей вершиной (режущая часть лезвия г,г зачернена на разрезе В—Г); это обстоятельство заставляет озаботиться, чтобы вершины отдельных зубцов не лежали на прямых, параллельных оси II., т. к. тогда при работе вместо плоской поверхности он выстрагивал бы желобчатую. Чтобы избежать этого, придают обеим насечкам разные углы наклона или,т. к. одно это средство в виду малой разности между <5, и <5, оказывает слишком незначительный эффект, делают их разного шага t (фигура 6). Вообще расположение отдельных зубчиков прямыми рядами нежелательно, т. к. при.движении II., параллельном направлению этих рядов, обрабатываемая поверхность покрывается рядом желобков. В Н., насекаемых ручным способом, небольшие неравномерности шага сами собой приводят к образованию криволинейных рядов зубцов, при машинной лее насечке этого достигают, применяя специальные механизмы. дающие насечку с переменным, периодически меняющимся по длине Н. шагом. Величины углов, образуемых обоими рядами перекрестной насечки с осью Н., имеют существенное значение для правильной работы его; строго говоря, для каждого обрабатываемого II. материала существуют оптимальные углы наклона, но так как изготовлять и держать на складе специальные II. для разных материалов экономически невыгодно, то обычно <5, и <52 придают некоторые средние значения, которые колеблются для б, между 47 и 55° и для вг между 68 и 75°, причем средними значениями являются

А Ь

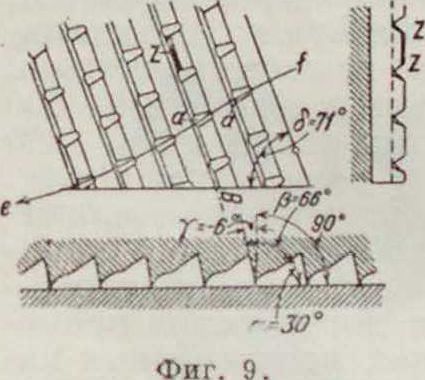

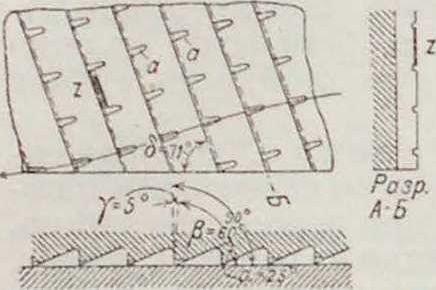

<5,=55° и <5г=70°. На фигуре 9 изображена насечка «Novo», представляющая собой обычного типа простую однорядную насечку, в режущих гранях зубцов которой вырезаны струж-кодробители а,а. расположенные по волнообразным кривым ef. Рабочая часть зуба г, показанная на фигуре 9 черным, по сравнению с обыкновенной перекрестной насечкой больше, что теоретически должно обусловливать ббльшую стойкость зубцов

«Novo».

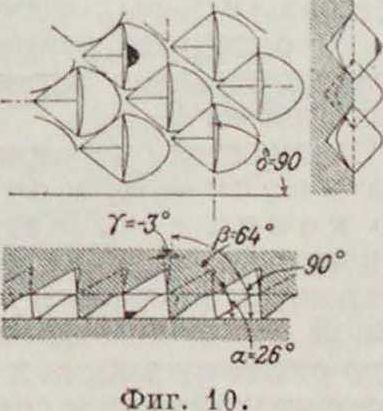

Рашпильная насечка, изображенная на фигуре 10, получается насеканием каждого отдельного зуба при посредстве зубила особой формы. Как видно из чертежа, форма рашпильного зуба мало пригодна для резания твердого материала в виду малого протяжения лезвия зубцов; поэтому рашпили применяют главн. образом при обработке дерева, рога, кожи и других мягких материалов, когда сравнительно ммт

невысокие зубцы обыкновенного напильника скоро забиваются опилками.

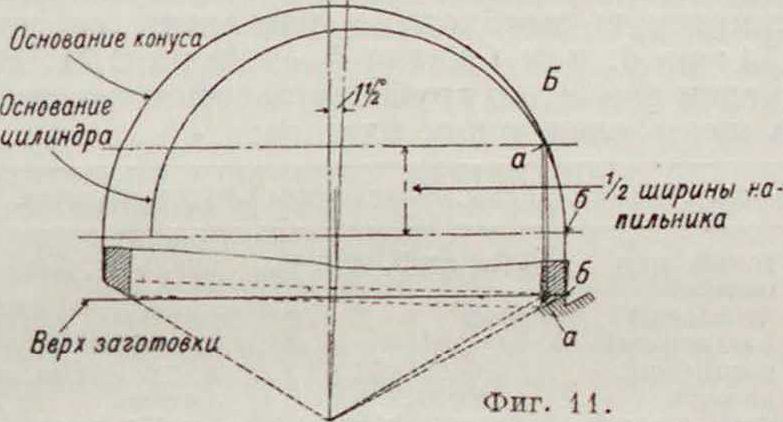

Теоретически правильная форма м. б. придана зубцам Н. лишь при помощи фрезерования. Имеются многочисленные типы фрезерованных Н., из которых многие зарекомендовали себя с хорошей стороны, особенно в специальных областях холодной обработки, например при опиловке алюминия и его сплавов. Н. с фрезерованными зубцами разделяются на II. с дугообразными и прямолинейными зубцами. Дугообразные фрезерованные Н. (фигура 11, А) нарезаются при помощи кольцевого лобового фрезера, имеющего режущую поверхность заточенную в форме конуса с углом в 120° при вершине (фигура 11, Б); диаметр фрезера берется приблизительно в два раза больше ширины II., и оси фрезера придается наклон в 1°30 к вертикали для того, чтобы задний конец его мог проходить над необработанной еще частью заготовки Н. Зубец образуется в результате пересечения коннч. поверхности фрезера с цилиндрич. поверхностью предыдущей выемки; т. к. диаметр цилиндра на двойной шаг насечки меньше диаметра конуса, то точка а лежит несколько ниже, чем точка б зуба, лежащая на оси Н.; благодаря этому верхняя поверхность II. в целом получается несколько выпуклой, что впрочем не вредит работе его. Прямолинейные фрезерованные зубцы II. изображены на фигуре 12; как видно из данных, приведенных на чертеже, форма этого зуба близко подходит к идеальной. Стружкодробители а, аналогично описание ному выше типу «Novo», проходят по волнистым кривым. Задача фабрикации фрезерованных Н. до настоящего времени не может считаться окончательно разрешенной, так как сложность инструмента и требуемая для получения зубцов Н. одинаковой высоты _ точность так силь но удорожают фрезерованные Н., что несмотря на ряд преимуществ эти Н. не смогли сколько-нибудь успешно конкурировать с насеченными Н.

Кроме формы зубцы Н. характеризуются также своими абсолютными размерами, которые определяются шагом насечки, а практически числом насечек на единицу длины. В Англии и США считают число насечек на 1 дм. перпендикулярно к направлению насечки, а в Германии и СССР на 1 с.и. считая по длине Η. Т. о. для перевода англ, нумерации в германскую необходимо разделить ее на 2,54 : sin <5, или (считая <5=70°) на 2,71. В Англин все II. по грубости насечки делятся на шесть следующих классов:

Фпг. 12.

| Англ, обознач. | Герм.обозначение | Русск. обозпач. |

| rough или coarse | schr grob, или ·/, | очень грубые |

| middl-cut | grob 0 0 | грубые |

| bastard-cut | bastard » l | драчевые |

| second-cut | halbschlicht » 2 | полуличные |

| smooth | schlieht, » 3 | личные |

| dead smooth | doppelscblicht, или 4 | бархатные |

По русской торговой номенклатуре Н. разделяются на брусовки, драчевые, полулнч-

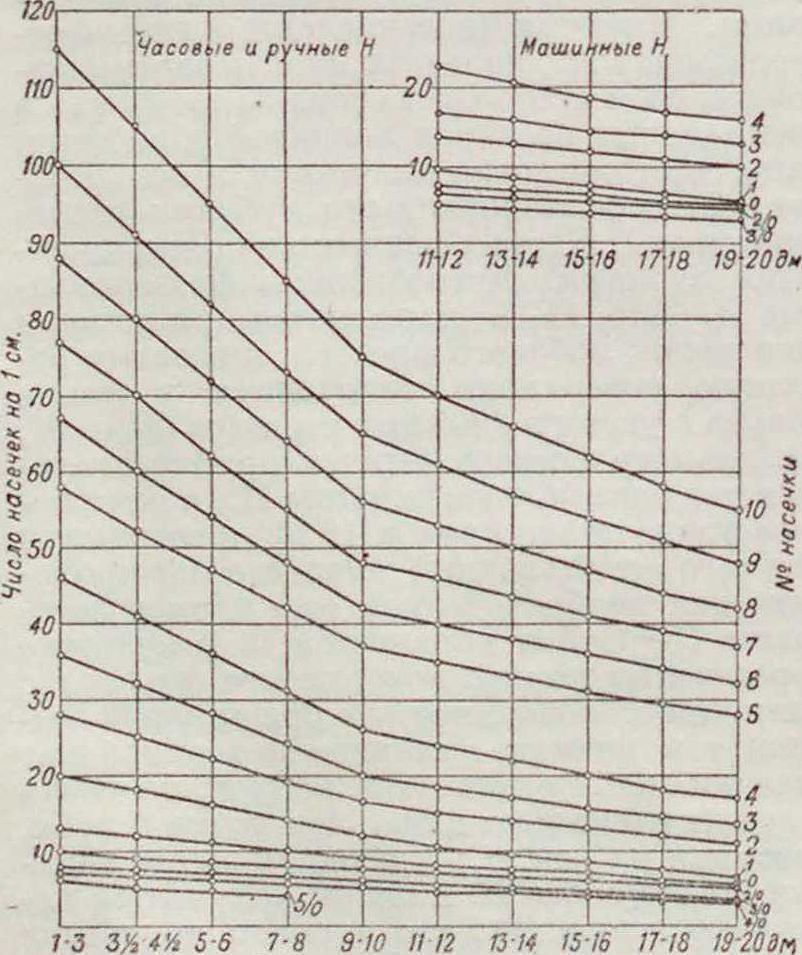

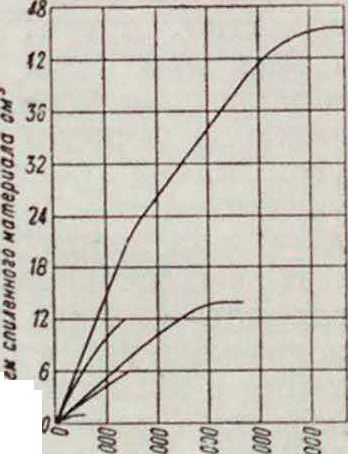

Длина насеянной части Н. Фигура 13.

ные, личные и бархатные. Количество пасе-чек на 1 сантиметров зависит не только от обозначения насечки, но и от размеров II.: чем последний больше, тем грубее насечка при том же торговом обозначении. Зависимость между номером, длиной и количеством насечек на 1 сантиметров видна из фигура 13, как для ручных и часовых напильников (надфилей), так и для машинных.

Фабр и к а ц и я II. состоит из ряда следующих основных операций: 1) отрезки заготовки, 2) отковки, 3) отжига, 4) выпрямления, 5) обточки или шлифовки на камне, 6) опиловки, 7) лицевания, 8) насечки или нарезки зуба, 9) правки. 10) закалки,

11) чистки и заострения зуба, 12) отделки и упаковки. Материалом для Н. служит углеродистая сталь с содержанием 0,9—1,5% С; 0,10—0,25% Si; 0,28—0,60% Mn;s=0,04% S; ^ 0,05% Р; твердость по Бринелю для вальцованного материала должна равняться: 300—400 для легированных сталей, 250—300 для высокоуглеродистых сталей и 200—230 для бессемеровской и рашпильной стали. Высшего качества напильники изготовляются из стали с присадкой небольшого количества хрома или из электростали; тигельную сталь в виду ее дороговизны применяют лишь для мелких прецизионных напильников, тогда как вся главная масса напильников изготовляется из бессемеровской стали. Содержание углерода в стали берется тем выше, чем меньше размер изготовляемых из нее напильников. Материал доставляется сталеде^ательными заводами обычно в форме полос, прокатанных в нужный профиль, так что откопка сокращается до минимума. Первой операцией производства Н. является отрезка заготовок от штанги, производимая на ножницах или прессах, в которых установлены ножи; заготовки большого размера от толстых полос предпочтительно отрезаются на циркулярных пилах.

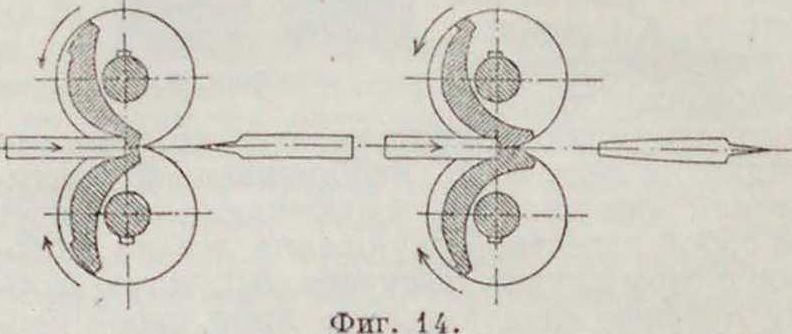

Следующей операцией является отковка хвоста Н. и оттяжка переднего конца его. Нагревание производится в коксовых или нефтяных печах, причем стараются нагревать не более того участка, какой необходим для процесса отковки. Самую оттяжку хвоста и переднего конца производят у мелких и средних Н. под пружинными молотами с весом бабы 8—50 килограмм, более крупные же Н. отковывают под паровыми или воздушными молотами с весом бабы 50— 100 килограмм. Отковка переднего конца плоских и полукруглых И. производится по б. ч. в штампах, причем в США последние сиабжа-ют тремя гнездами: одно для предварительной оттяжки, второе для черновой отковки формы носка по ширине и третье, посредине между двумя первыми, для окончательной отделки. Иногда применяют валь-

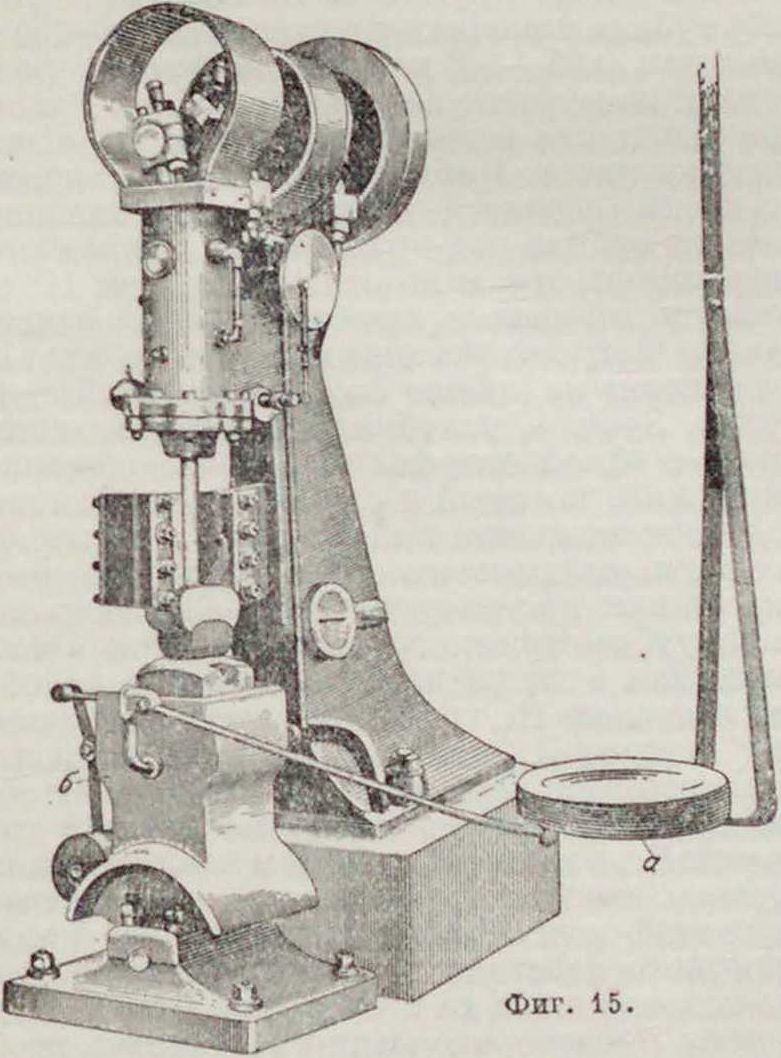

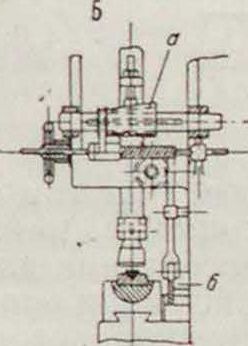

цевание Η., пропуская их через две пары вальцов как показано на фигуре 14; однако в виду нежелательности слишком высокого нагрева Н., необходимого вследствие быстрого остывания их в вальцах, способ этот но получил значительного распространения. В последнее время начинают входить в употребление ковочные машины. Оттяжка хвоста обычно производится вручную под воздушным или пружинным молотом. Невозможность окончательной отковки круглых и треугольных Н. в обыкновенных штампах привела к созданию ряда специальных конструкций, например молотов с качающейся наковальней (фигура 15); рабочий сидит на качающемся сидении а, связанным тягой с наковальней б; отодвигаясь, чтобы подвести под молот новый участок поковки, он поворачивает наковальню с укрепленной в ней матрицей, и т. о. отковка совершается постепенно от толстого конца к тонкому, и металл свободно течет вперед, не раздаваясь в стороны, как это имеет место в закрытых штампах.

О т ж и г II., следующая за ковкой операция, производится обычно в коксовых или нефтяных печах; последние особенно удобны вследствие возможности точно регулировать t° и количество вдуваемого воздуха.

Стараются вести нагрев при недостатке воздуха, то есть при восстановительном пламени, т. к. тогда угар и образование окалины сводится почти нанет. При нагревании печи коксом или каменным углем, содержащими всегда сору, приходится пользоваться муфельными печами, что, с одной стороны, удорожает отжиг,а с другой—сильно затрудняет равномерное прогревание всей загружаемой в печь массы Н. Отжиг ведется при ί° 820—850° в течение четырех часов, затем печь замуровывают по возможности герметически и оставляют остывать вместе с II. что должно продолжаться не менее 12—18 час. Последующие операции—выпрямление, обточка, опиловка и лицевание — имеют общей целью подготовить заготовку для операции насекания. Обычно Н. при ковке и отжиге слегка коробятся; их в ы и р я м л πιο т на особой наковальне вручную молотком, причем одновременно обивается окалина, образовавшаяся при ковке и отжиге. При нагревании II. во время предыдущих операций неизбежно выгорает некоторое количество углерода в поверхностном слое заготовки; для получения твердого зубца необходимо снять этот обезуглерожен-ный слой (толщина его в зависимости от совершенства печей колеблется в пределах от 0,5 до 1,0 миллиметров). Операция обточки и имеет целью одновременно с приданием И. правильной формы снять этот мягкий слой; так как обточка не должна сопровождаться сильным нагревом Н., к-рый мог бы вызвать необходимость нового отжига, то обточка производится на точильных кругах при обильном смачивании водой. Круги делаются обычно очень большого диаметра (до 2,5 м) и значительной толщины(до 35 см), из равномерного твердого песчаника с среднекрупным зерном. Камни устанавливают на солидных валах, хорошо уравновешивают и приводят во вращение с окружной скоростью 8—10, но не больше 11 м.ск.

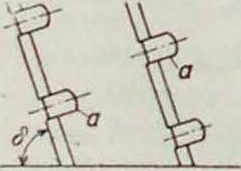

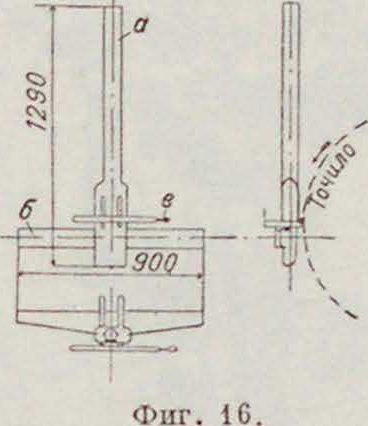

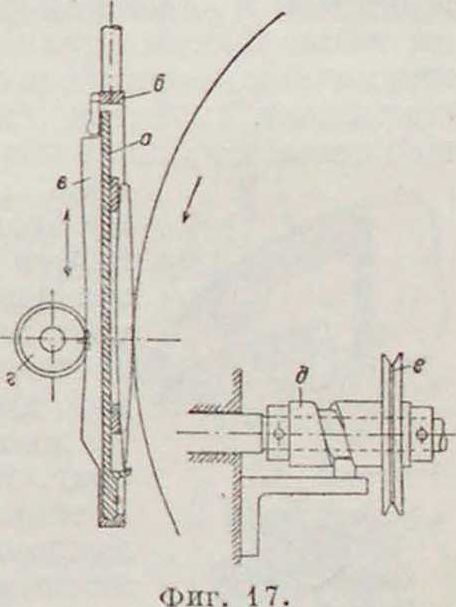

По настоящее время процесс обточки совершается преимущественно вручную: рабочий стоит перед камнем и, опираясь в специально сделанную для этой цели спинку, коленями прижимает Н. к камню; при этом напильник в (фигура 16) помещается в державке особой формы ; рукоятку п рабочий держит в руках, а на концы поперечипы о нажимает коленями. Обточка производится в два приема, : сначала поперек напильника, затем другим рабочим—вдоль. В США обточка плоских и квадратных Н. механизирована: ряд II. укладывается на доску а (фигура 17), которая вставляется в рамку б, приводимую в переменно-возвратное поступательное движение; на задней стороне доски а устроен особый выступ в, опирающийся на ролик г и сообщающий II. необходимое для образования профиля боковое движение. Для того, чтобы камень срабатывался равномерно, е у придают медленное движение вдоль осп. для чего на конце вала поставлена свободно вращающаяся втулка д. снабженная фасон-

ной канавкой и приводимая в медленное вращение шнуровым шкивом е. Круглые и полукруглые Н. однако и в США обтачиваются вручную. Многочисленные попытки применить к обточке Н. наждачные шлифовальные диски до наст, времени не имели прочного успеха гл. обр.в виду появления

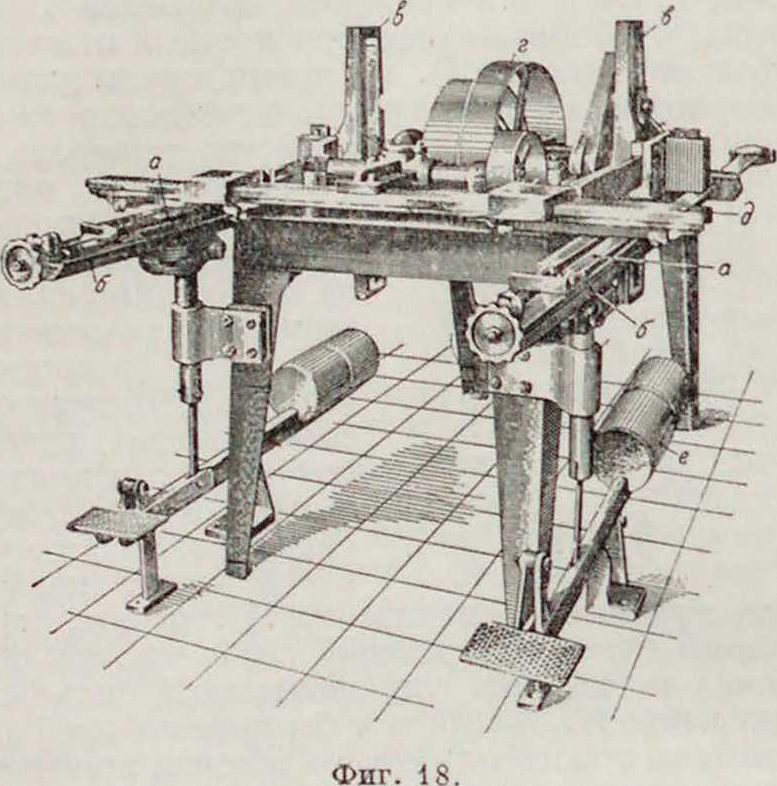

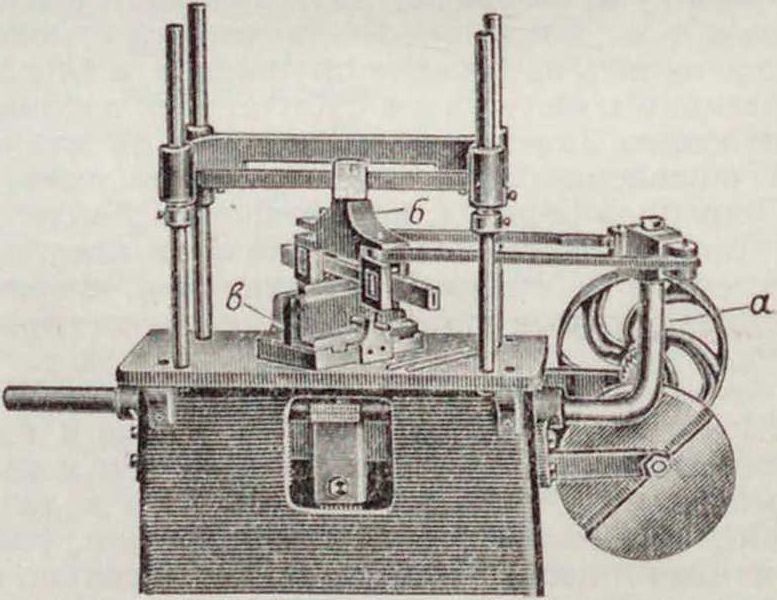

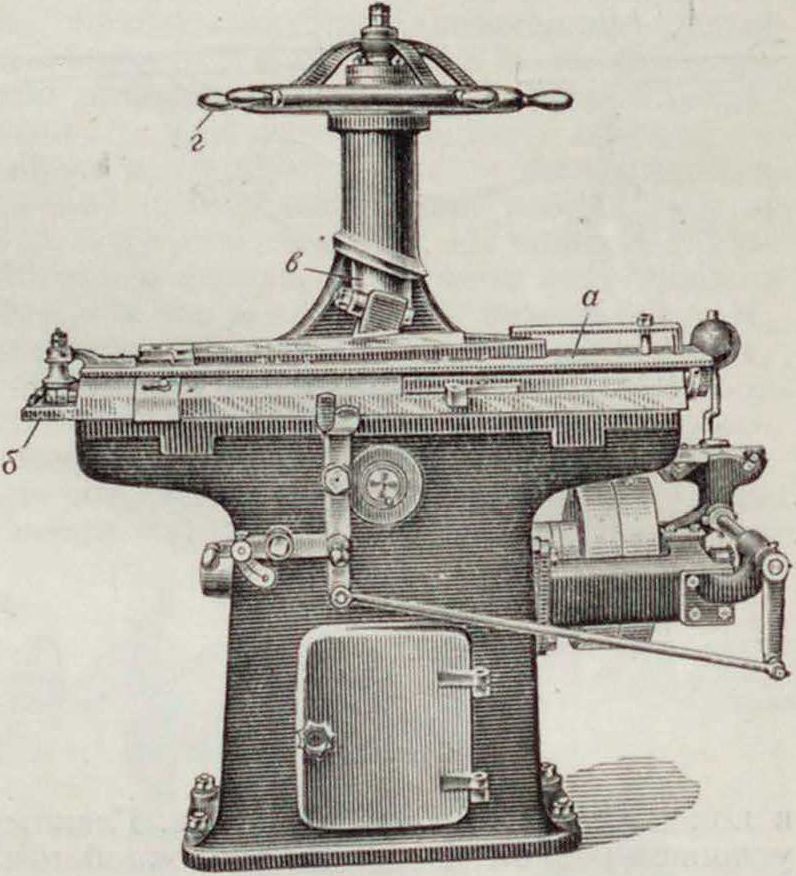

отдельных закаленных участков, вызывающих позже неравномерную насечку и частую поломку зубил. Обточке на камнях подвергаются крупные Н., все мелкие и фасонные II. поступают после отжига в опиловку, где им и придается окончательная форма путем опиловки вручную особыми Н. Крупные Н. сложной формы после обточки также иногда опиливают для исправления мелких недостатков обточки. Следующей операцией является лице ванне, имеющее целью сообщить поверхности II. ту степень гладкости, которая необходима для последующего насекания; степень эта различна в зависимости от величины Н., а также тонкости насечки. Операцию производят на лицевал ь н ы х м а ш и н а х (фигура 18); Н. а зажимают в тиски б, приводимые в движение кривошипно-кулисным механизмом в от вала ременного шкива г; лицующий Н. зажат снизу траверсы д, укрепленной на станине; особый механизм сообщает траверсе медленное продольное перемещение с целью избежать появления на лицуемых Н. продольных канавок. Нажим обрабатываемых напильников производится грузами е, вес которых изменяется сообразно желаемой степени гладкости линования. Для того чтобы линовальный II. резал правильно, необходимо поднимать его при обратном ходе салазок, что и выполняется особым механизмом. В последнее время строят ташке лицевальные машины более сложной кон струкции для лицевания полукруглых Н., однако эта работа, а равно и лнцевание всех фасонных Н. выполняется и сейчас главным образом от руки при помощи особой формы двуручного линовального Н. После лицевания Н. маркируют (метят) штампом под небольшим молотом или чаще в винтовом фрикционном прессе, после чего Н. готовы к насеканию.

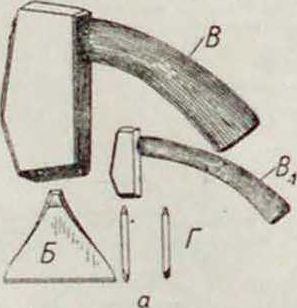

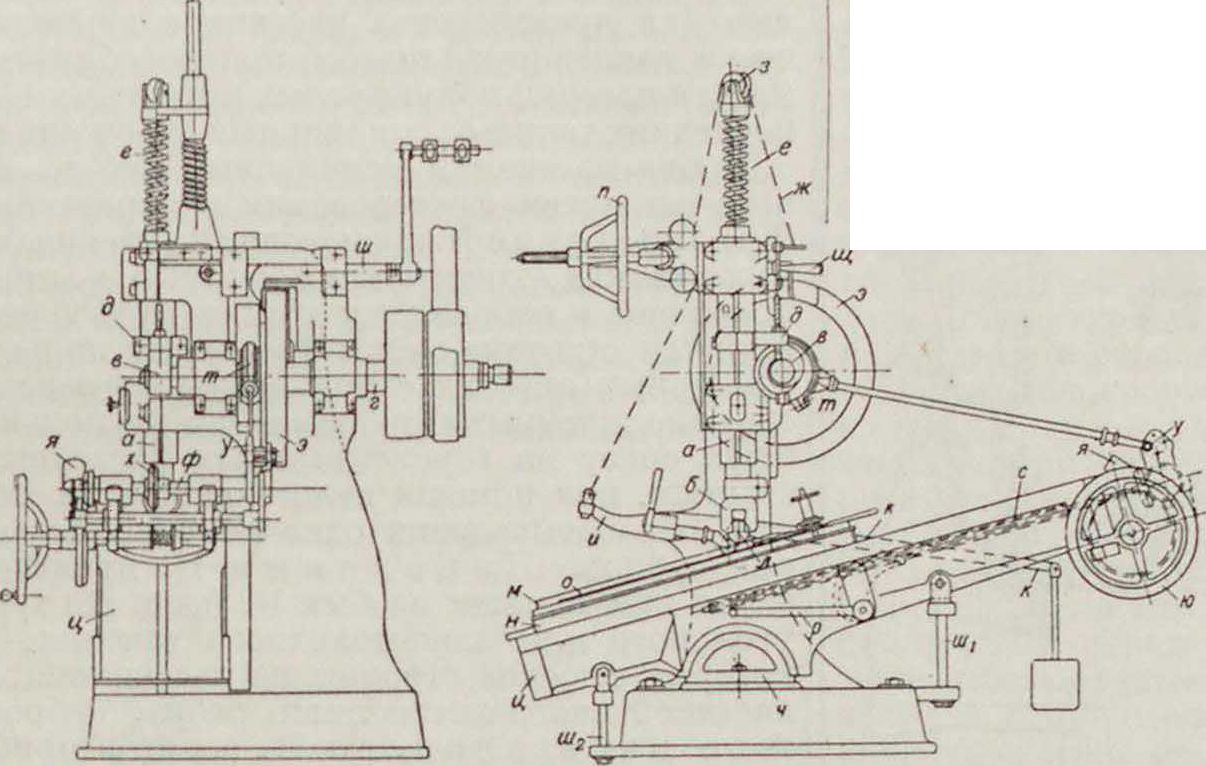

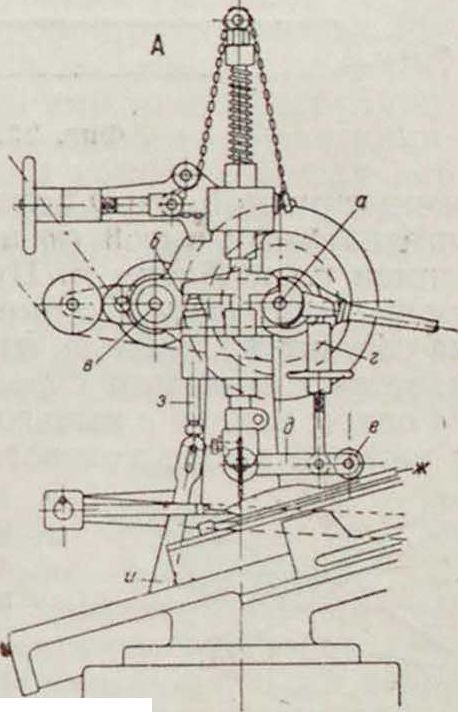

Насекание Н. производится вручную или на машинах. Ручное насекание Н. практикуется и по настоящее время в довольно большом объёме; оно требует от насекальщика исключительной опытности, так как равномерность и постоянство формы насечки зависят от его ловкости и мускульного чутья. Орудия для ручной насечки Н. весьма несложны (фигура 19); они состоят из призма· тнч. железной осталенной или стальной наковальни А, весом в 70—80 килограмм, снабженной с одного конца вырезом а, в который вдвигают цинковые или свинцовые подкладки при насекании Н. сложной формы или Н., снабженных уже насечкой на одной из сторон. На наковальне II. удерживается при помощи ремня б, к-рый насекальщик натягивает ногами. Рабочий инструмент состоит из зубила Б и молотка особой формы В. Размер и вес как молотка, так и зубила должны соответствовать крупности насекаемого зуба; вес зубила изменяется в пределах 20—700 г, молотка 0,254-5,2 килограмма. Для насекания рашпилей применяют небольшие зубила Г с пирамидальным острием и молотки Bt уменьшенного веса. Насекание начинается всегда с носка (передней части) Н.; насекальщик ставит зубило под правильным углом как к вертикали, так и по отношению оси Н. на смазанный маслом (для более легкого всхож-дения выступов металла на грудь зубила) Н. и наносит на зубило соответствующей силы удар. Зубило, углубляясь в металл, выжимает с одной стороны небольшое возвышение (зуб), который и служит насекальщику для ориентировки при установке II. для насекания следующего зубца. Опытные насекальщики производят до 80—220 ударов в минуту, смотря по грубости насечки. После того как нижняя насечка нанесена на обеих сторонах Н., гребни ее слегка сглаживают личным II., затем приступают к насеканию верхней перекрестной насечки. Чтобы не портить лежащей внизу насеченной уже части Н., последний при этом кладут на подставку из цинка; применявшийся прежде для этой цели свинец теперь оставлен в виду вредного действия получающейся при этом свинцовой пыли на здоровье рабочих. Трудность ручного насекания Н. помимо необходимости правильно ставить зубило заключается также в соразмерении правильной силы удара, меняющейся не только от насечки к насечке, но и на протяжении одного II. не остающейся постоянной ввиду меняющихся ширины и профиля его. Трудность ручного насекания II. издавна заставила обратиться к нахождению способа механизации этой работы; интересно отметить, что первая насекальная машина была изобретена Леонардо-да-Винчи в 1503 г. Насекаль-ный станок современной конструкции спет. Беше (Весйб) изображен на фигуре 20. 1’або-

<г-

<Х>Ш% 19.

чой частью станка является баба я, несущая в нижней своей части поворотный б, в котором укрепляется зубило; баба поднимается кулаком в, сидящем на валу г, приводимом во вращение ременным приводом; после того как упор д соскользнет с вы-

Фигура 20.

«тупа кулака, баба падает вниз под влиянием собственной тяжести и натяжения пружины е. Последнее регулируется натяжением цепи Галля ж, перекинутой через блок з на вершине рабочей пружины и укрепленной неподвижным концом к станине, а ходовым— к рычагу и, сидящему на одной оси с рычагом к; т. о., меняя положение рычага к, можно изменять натяжение пружины е, а следовательно и силу удара зубила. Для автоматического изменения силы удара по длине Н. в зависимости от его ширины на рычаге •к укреплен ролик л, катящийся по шаблону .и, прикрепленному к каретке и, на которой укреплен насекаемый напильник о. Форма верхней кромки шаблона воспроизводит кривизну верхней поверхности Н., и кроме того •кромка понижается по мере уменьшения ширины Н.; т. о. там, где Н. толще и где следовательно удар был бы ослаблен меньшей высотой падения бабы, шаблон .ч,двигаясь вместе с Н., поднимает рычаг к и, увеличивая натяжение цепи, а следовательно и пружины е, компенсирует это ослабление; к концам же Н., где в виду его меньшей ширины необходима меньшая сила удара, ролик л дает рычагу к опуститься, причем натяжение пружины е уменьшается. Кроме этого автоматич. приспособления натяжение пружины регулируется раз навсегда для данной насечки посредством ручного маховичка п и независимо от этого может быть в любой момент увеличено рычагом р, поднимающим особым кулаком рычаг к; это последнее приспособление необходимо для увеличения силы удара при попадании зубила на твердые места заготовки, избежать присутствия которых очень трудно даже при наиболее совершенном отжиге. Насекаемый напильник о укрепляется в особом е, лезкащем в каретке и, которая ходовым винтом с после казкдого удара продвигается на величину шага насечки при помощи эксцентрика т, приводящего своей тягой в качательное движение пластинку у с насазкенной на ней собачкой храпового механизма, колесо которого заклинено на валу ф; на том же валу сидит коническая шестерня х, передающая движение ходовому винту. Величину шага насечки изменяют, переставляя цапфу эксцентриковой тяги и меняя тем число зубцов, на к-рое поворачивается храповое колесо при каждом ударе бабы. Каретка ходит по направляющим в люльке ц, которая устанавливается под требуемым углом к горизонту па цилиндрич. цапфе ч и закрепляется 2 тягами ш, и ш2. По окончании насекания одной стороны Н. машину останавливают, переводя ремень на холостой шкив вилкой щ, которая соединена с тормозом, действующим на обод махового колеса э, и затем при помощи ручного маховика ю отводят назад каретку, выключив предварительно механич. подачу посредством рычажка я. Описанный выше механизм для изменения натяжения пружины не совсем уничтожает неравномерность глубины насечки, происходящую от различной высоты падения бабы. Механизм, изображенный на фигуре 21, А позволяет менять высоту подъема бабы по длине Н.: кулачковый вал а расположен в подшипниках, находящихся на концах серег б, качающих

ся вокруг оси в; положение серег, а следовательно и высоту подъема бабы определяют иолозкением раздвижного упора г, на котором покоятся концы серег, упор же свя- Фигура 21.

зан с рычагом д,

вращающимся вокруг оси, укрепленной в станине, и изменяющим свое положение в зависимости от подъема ролика е, катающегося по шаблону эю. Стерзкень з, снабженный в верхней части пружиной и поднимаемый приводимым в двизкение педалью упором и, служит для мгновенного подъема зубила и для удержания его в этом положении, например в случае поломки или выкрашивания лезвия. Изменения высоты па-

дени я бабы в других конструкциях (фигура ^1, Б) достигают, делая кулак а, приводящий в движение бабу, переменного сечения и передвигая его вдоль оси механизмом, управляемым шаблоном б. Иногда желательно делать насечку к концу Н. мельче и чаще, чем в остальной его части. Насекальная машина, изображенная на^фигура 22, при посредстве

несложных приспособлений выполняет эту задачу. Уменьшение силы удара по длине Н. достигается способом, аналогичным описанному выше, с той разницей, что вместо спиратьной стальной пружины здесь применяется резиновый буфер а, степень «катил которого регулируется, с одной стороны, ручным маховичком б посредством балансира в и подвижного упора г, а с другой стороны— автоматически, путем перемещения

Фигура 23.

эксцентричной оси д балансира, рычагом е, управляемым тягой ж и роликом з, катящимся по шаблону и. Приспособление для уменьшения шага насечки к концу напильника состоит из шаблона к, прикрепленного к каретке л, и рычага с роликом м, сидящего на одном валике с рычагом и, упирающимся в нижний конец ходового винта о; последний имеет возможность двигаться в аксиальном направлении; при этом направленное вниз усилие насекания и соответствующая составляющая веса каретки воспринимается опорным подшипником п или упомянутым рычагом п. В начале насекания, когда ^каретка находится внизу (положение, изображенное пунктиром), рычаг л нажат шаблоном к вниз, и винт подвинут на соответственный кусок вправо вместе с кареткой. Первым насекается носок Н.; при движении каретки вверх шаблон, отходя постепенно вправо, освобождает рычаг м, к-рый поднимаясь дает ходовому винту возможность пе редвинуться немного вниз, захватывая с собой каретку и уменьшая т. о. ее подачу. К роме описанных выше насекальные машины снабжаются также приспособлениями, обеспечивающими постоянство угла, образуемого осью зубила с поверхностью Н. при неплоской поверхности его, приспособлениями для производства насечки с периодически меняющимся шагом, приспособлениями для насечки полукруглых и круглых Н., последних также со спиральным зубом и т. д.

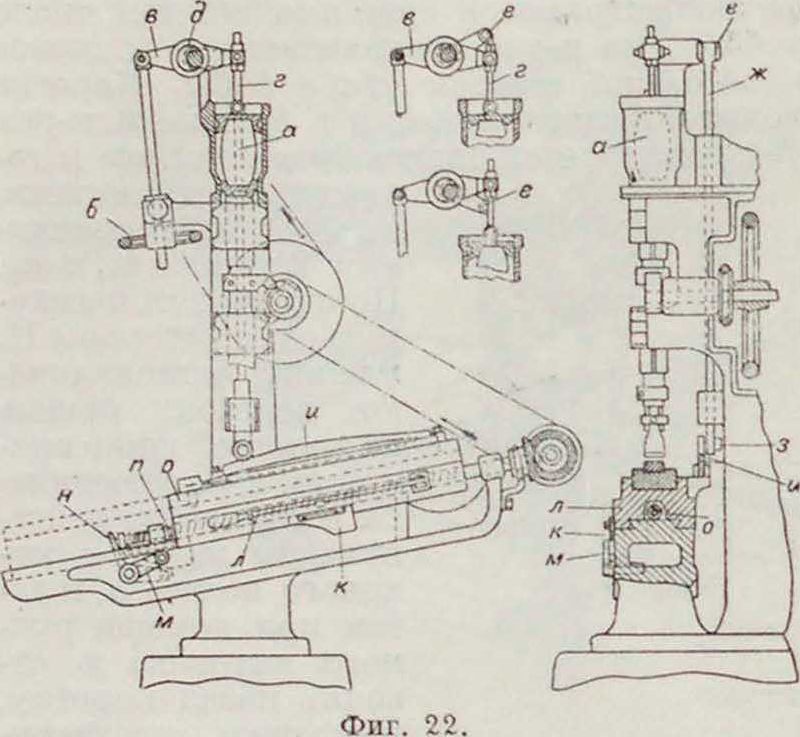

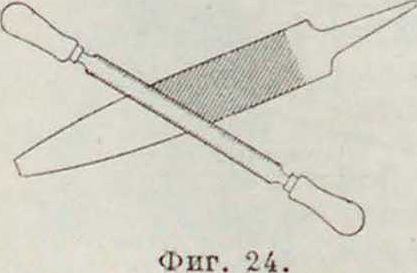

Кроме насеканпя напилочный зуб м. б. получен путем фрезерования и нарезания. Фрезерование Н. производят на специальных станках, конструкция которых б. ч. приноровлена к избранному методу фрезерования; так, дуговые зубцы фрезеруют на вертикальных станках с кольцевым фрезером; с прямолинейными зубцами·—по нескольку-штук сразу на горизонтальных фрезерных станках, при помощи целого набора фрезеров, обрабатывающих одновременно целый ряд зубцов. Нарезание Н. производится при помощи особых II. (фигура 23) треугольного или ланцетовидного сечения, у которых плоские стороны не насекаются, а насечкой снабжаются лишь ребра. Ребром этого нарез ал ьн ого Н. водят в приблизительно перпендикулярном направлении к его оси по поверхности нарезаемого Н. под требуемым углом к оси последнего (фигура 24); при этом зубчики первого вырезывают-остроконечные желобки в материале второго. Полученная т. о. насечка не может сравниться по остроте с насеченной; способ этот применяется гл. обр. при производстве очень

Фигура 25.

мелких И., насекание которых затруднительно. Иногда этим способом получают лишь нижнюю насечку, верхняя же насекается обычным способом. Для механич. нарезания Н. было сконструировано немало различных станков, один из которых изображен на фигуре 25; кривошипный механизм приводит в движение колено а, соединенное тягами с напилочной головкой б, в которой укреплен нарезальный Н. Заготовка нарезаемого II. зажимается в тисках в, установленных под требуемым углом на столе станка.

Снабженные насечкой Н. поступают затем в закалочную. Перед закй Н. покрывают особой массой, назначение которой двоякое; 1) защитить кончики зубцов

насечки от слишком сильного нагревания и пережигания и 2) предохранить верхний слой металла от обезуглероживания или даже несколько повысить содержание углерода в нем. Точный состав этой массы обычно держится каждым з-дом в большом секрете; в основном однако все эти массы состоят из углеродистых и азотистых веществ (обожженного и толченого рога, кожаной пыли, угля, муки), смешанных с плавнями (соль, стекло) и другими веществами (например железистосинеродистый калий, цианистый калий), к которым подмешивается достаточное количество ржаной или пшеничной муки или клея для образования теста. Обмазанные и высушенные Н. нагреваются в закалочной печи; в США значительное распространение получили печи со свинцовой ванной, тогда как в Европе обычно нагревают

в коксовых или нефтяных печах. Главным условием всякой хорошей закалочной печи является возможность точного регулирования ί° и постоянство ее по всему объёму рабочего пространства печи; наилучшими в этом отношении являются печи со свинцовыми ваннами, затем идут нефтяные и наконец коксовые. Применение соляных ванн (хлористый барий, цианистый калий) и элек-трич. печей до настоящего времени недостаточно испытано на практике. Во время нагревания II. посыпают сухим калочиым порошком состава, аналогичного обмазочной массе; по достижении И. надлежащей ί° во всей толще, его вынимают из печи и погружают в закалочную жидкость, состоящую обычно из насыщенного раствора поваренной соли или из раствора нашатыря в смеси с азотной или серной к-той (2—4%). Плоские и круглые II. обычно погружают в воду вертикально тонким концом вниз; Н. более сложной формы, наир.полукруглые,приходится несколько изгибать перед погружением в воду.чтобыуравновесить коробление, к-рому эти Н. неизменно подвергаются при закалке. Этот выгиб производится самим калильщиком на свинцовой наковальне деревянным молотком, причем степень погиба м направление его определяются рабочим на-глаз на основании опыта. Покоробившиеся при закалке Н. правят, пока они еще достаточно горячи, деревянным молотком или зажимая их между двумя полосами мягкого железа. Для правильной, равномерной закалки необходимо (° закалочной жидкости поддерживать постоянной и достаточно низкой. Для этого на крупных з-дах устраивают центральное охлаждение закалочной жидкости, непрерывно циркулирующей через баки и змеевиковые холодильники. После термической обработки Н. желательной структурой в изделиях является наличие карбидов в мартенсит е в поверхностном слое металла глубиной 1—2 миллиметров и троостито-мартенси-товая структура с мелко раздробленными карбидами в сердцевине Н.

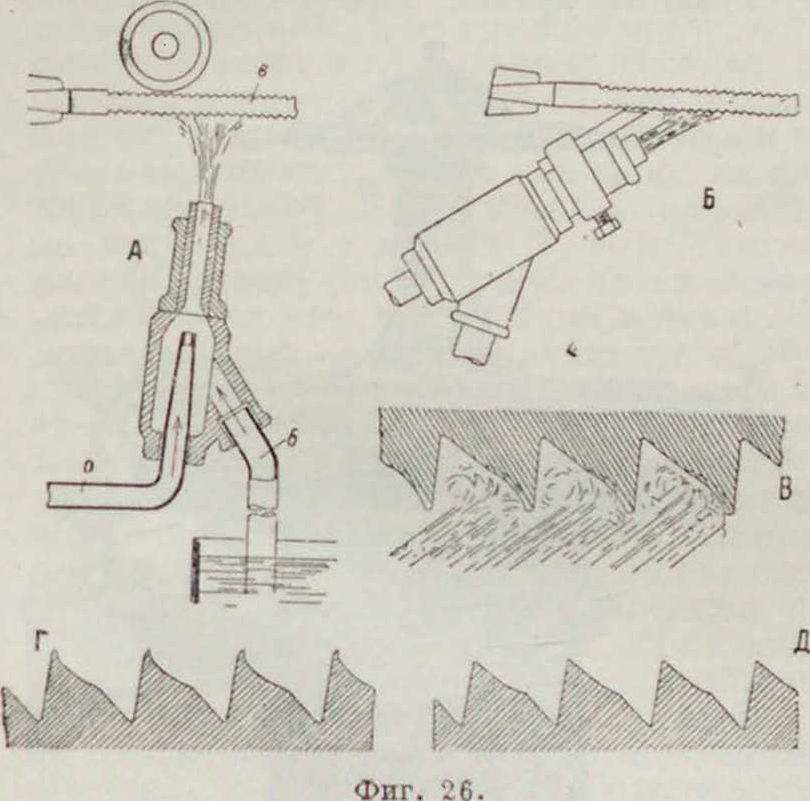

Дальнейшая обработка Н. состоит в о ч и-стке их от окалины, полученной при закалке, при помощи пескоструйного аппарата, в котором струя пара, подводимого по трубке о к особому соплу (фигура 26, А), засасывает через трубку б воду, смешанную с глиной или тонким песком,и бросает ее на проводимый перед соплом напильник в В зависимости от угла наклона сопла к поверхности II. струя песка с водой оказывает различное действие на насечку. При перпендикулярном направлении основного потока производится очистка зубцов от грязи, окалины и закалочной массы, застрявшей в глубине насечек (фигура 26, А); для точки зубцов струю направляют перпендикулярно к поверхности затылков зубцов (фигура 26, Б и В). Ударяющий в затылок песок срабатывает небольшой слой последнего, чем и вызывается заострение режущей кромки зубца. Часто при насекании Н. зубцы, вследствие плохой правки зубила, получаются с закинутыми назад остриями (фигура 26, Г); обработка паро-песочной струей снимает эти загибы и придает зубцам правильную форму (фигура 26, Д). Иногда вместо пароструйного аппарата применяют очистку вращающимися щетками из тонкой закаленной стальной проволоки, смазываемыми смесью тонкого наждака и масла. Совершенно непригоден

СПОСОб ТОЧКИ Зуб- г. ft’70-

цовтравлением их в к-тах или элек-тролитич. путем; зубцы при ЭТОМ теряют свою правильную форму и угол клина режущего острия от 70—75° увеличивается до 100° и более (фигура 27: А—форма зубца до травления, Б—после).

По выходе из пароструйного аппарата еще горячие Н. промывают в теплой воде, погружают затем для предупреждения ржавления в известковую воду и высушивают на воздухе. После этого отпускают хвост Н., погружая его в свинцовую ванну или нагревая до темнокрасного каления в специальных печах; затем его очищают щетками и окончательно охлаждают, погружая в мыльную воду, сообщающую ему хороший внешний вид. После отпуска хвоста Н. чистят щетками по всей поверхности и промасливают хорошим минеральным или растительным маслом (в США для этой цели применяют сурепное масло). Последней опера-

ftWr

ФПГ. 27.

Фигура 28.

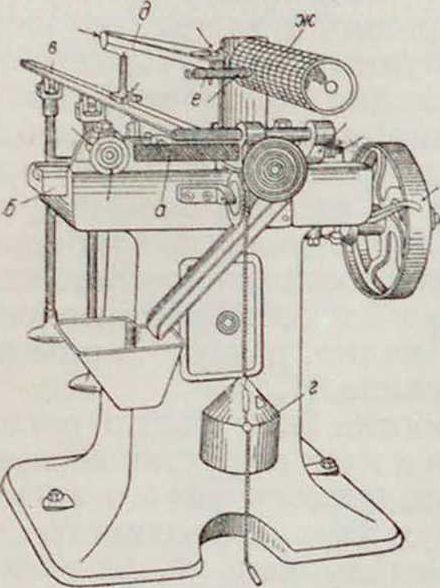

цией является контроль готовых Н.; проверяют наглаз их внешнюю форму и правильность насечки; достаточную твердость определяют, проводя с легким нажимом Н. по закаленному и отпущенному куску стали надлежащей твердости. Для испытания Н. была сконструирована Е. Гербертом особая машина, изображенная на фигуре 28; испытуемый напильник а зажимается между двумя бабками наползункеб, приводимом в прямолинейное переменно - возвратное движение кривошипным механизмом, скрытым в станине машины. Пробный брусок в сечением 1дм.2 прижимается к Н. с постоянной силой грузом г при помощи перекинутой через блоки цепи;брусок этот особым механизмом отводится назад при каждом обратном ходе Н. Соединенный с бруском д карандаш е приводится в движение цепочкой, перекинутой через находящийся на конце бруска д блок и прикрепленный одним концом к станине машины, а другим—к пробному бруску в; т. о. перемещение карандаша равно 1 г продольного перемещения пробного бруска. Барабан ж, на к-ром карандаш вычерчивает свою кривую, получает вращение от главного привода машины через замедляющий механизм. Полученная на этой машине диаграмма испытания ряда Н. приведена на фигуре 29; она изображает объём спиленного материала в ф-ии числа ходов Н.; т. о. высота подъема каждой индивидуальной кривой данного Н., до перехода ее в горизонтальное направление (что обозначает окончательное затупление Н.) характеризует стойкость II., а тангенс угла наклона кривой к горизонтальной оси пропорционален остроте напильника. Необходимо однако отметить, что результаты испытания на машине Герберта только тогда сравнимы друг с дру- гом, когда испытуемые Н. находятся в абсолютно тождественных условиях как в отношении шага насечки, при-) жимающего веса, так и в смысле равномерной структуры и твердости 4 пробных брусков. По мнению многих авторитетов единствен, действительно надежным испытанием качества напильников является их испытание в производстве на действительной работе.

Пересечка П. Затупившиеся Н. могут быть с выгодой два или три раза наточены при посредстве пароструйного аппарата, описанного выше, после чего их пускают в

g

к s s § g

Чист хоШ Н Фигура 29.

пересечку. Для этого сначала отжигают Н., как было описано выше, затем необходимо сострогать старую насечку, для чего применяются специальные строгальные станки, подобные изображенному на фигуре 30; Н. зажимается на полуцилиндрическом е а, лежащем в соответственном углублении рабочего стола б, приводимого в переменновозвратное движение зубчатыми колесами и рейкой; перемена направления движения производится автоматически механизмом, аналогичным применяемому в нормальных строгальных станках и приводимым в действие упорками, укрепленными на столе. Резец помещается в особом су порте в, к-рый перемещается в направляющих посредством винта и ручного маховика г; рабочий нажимает резец, вращая маховик г, руководясь при определении степени нажатия резца мускульным чутьем. После соетрагивания

Фигура 30.

старой насечки напильник поступает в обточку на точильный камень, ιΓдалее проходит все стадии изготовления новых напил i.ников.

Лит.: Четвериков С. С., Производство и пересечка напильников, М., 1925; его ж е. Исследование напильников, «Труды Всесоюзного ин-та металлов», М„ 1930, пип. 9; е г о ж е, О формах, размерах н насечках напильников, «Вестник металлопромышленности», М.,1927,12; его же, О машинах и методах производства напильников за границей, «Вестник инженеров», Москва, 1927, <: его ж е, Об устройствах и приспособлениях длп обточки напильников, «Гигиена труда», М., 1928, 11; II о л я к о в Р., Работа напильников и их испытание, М., 1911; Гавриленко Λ. II., Механич технологии металлов 4 изд.,ч.З, М.—Л. 1926; Dick О., Die Feile u. Hire Entwick lungsgcschich-te, Berlin, 1925; Dick & Co., Das techniscbe Jalir, 1928. Stuttgart, 1927; Nicholson, File Philosophy 12ed., Providence, Mass., 1922; Taylor G., Files a. Filing, I. 1920; P e i s e 1 e r G., Zahn u. Zerspan-nung bei gehaucnen und gefrasten Feilen, «Werkstatts-techuik», Berlin, 1927, H.2, 3, 4; H erli C., Making Files by Modern Method, «Machinery». N. Y., 1926, v. 32, 12; A Glimpse In a Modern File Shop, «American Machinist», b., 1927, v 66, 6; N a r a t h, Wlrtschaft-liche Massenherstellung von Feilen, «Maschineubau», Berlin, 1928, H. 4; R e i n i n g e r II., Die Herstclliing von Feil-u. Raspenscheiben,«Maschinenbau», В., 1928, II. 3; Da lime. «Machine moderne», Paris, 1927, 7. p. 361; P e i s e 1 e r G., Das Anfhauen d. Feilen im ei-genen Betriebe, «Werkstattstechnik»,Berlin, 1907, p. 37,

S3; Diis PrQfen von Feilen, ibid., 1912, p. 63, 660; Bear-belten von echten Feilenziibnen nacli d. Fcllows-Ver-rahren, ibid, 1924, p. 698; Organisationsgrundlage d. Feilenindustrie, ibid., 1910, p. 612, G72, 1911, p. 30, 87, 137; Springorum, iiiniges liber die Ilerstellung der Feilen, «Zoitschrift d. VDI», 1919, B. 63, p. 1129.