> Техника, страница 64 > Насосы

> Техника, страница 64 > Насосы

Насосы

Насосы, машины для подъема или перемещен ия жидкости (чаще всего воды) путем сообщения жидкости энергии давления, т. и. и а и о р а, к-рый необходим как для подъема жидкости, так и для преодоления сопротивлений, возникающих при перемещении жидкости но трубопроводам. Перекачиваемые жидкости м. б. весьма разнообразны по своим свойствам, наир, вода холодная и горячая. нефть, к-ты, жидкие нечистоты и др.; от этих свойств зависят как конструкция Н, так и выбор материала, из которого изготовляются отдельные его части. Ilo принципу воздействия на жидкость Н. подразделяют на три основных класса: поршневые, лопаточные (центробежные и осевые) и коловратные. У поршневых насосов в закрытом кожухе либо цилиндре ходит поршень (или плунжер), совершай возвратно-поступательное движение. Поршень приводится в движение либо посредством кривошипного механизма от присоединенного к II. двигателя либо, находясь на одном штЬке с поршнем паровой машины, непосредственно от последней. Т. к. в поршневых Н. процессы всасывания и нагнетания попеременно чередуются в одном и том же пространстве, то поршневые Н. снабжают распределительными механизмами, чаще всего клапанами, назначение к-рых—попеременно соединять всасывающую и нагнетательную трубу с внутренним пространством Н. У лопаточных II. передача движения жидкости происходит посредством вращающегося в одном и том же направлении лопаточного колеса. Благодаря непрерывности движения колеса, жидкость движется в II. также непрерывно и равномерно, а потому необходимость в распределительных органах отпадает. В связи с развитием электротехники этот класс II. приобретает в последнее время доминирующее значение благодаря значительно большей по сравнению с поршневыми Н. быстроходности, позволяющей удобно сочетать Н. с электромотором и вытекающей отсюда компактности всей установки. Коловратные Н. основаны на действии круговых поршней (одного, расположенного эксцентрично, или двух поршней, расположенных на параллельных ватах), которые при своем вращении, увеличивая пространство всасывания и сокращая пространство нагнетания, осуществляют подачу жидкости. Этот класс Н. по характеру своей работы, а также области применения занимает промежуточное положение между поршневым и лопаточными Н. Надо отметить, что поршневые и коловратные Н. отличаются от лопаточных не только по принципу устройства, но и по характеру работы. Производительность поршневых на сосов зависит только от числа ходов поршня в единицу времени и не зависит от противодавления в сети трубопровода, в то время как производительность лопаточных И. при постоянном числе об/м. вала Н., находится в тесной зависимости от противодавления в сети и изменяется с изменением последнего.

Поршневые насосы.

Поршневые насосы отличаются большим разнообразием конструкций. Б зависимости от условий работы и от назначения они бывают приводные или прямодействующие, непосредственно соединенные с паровой машиной, вертикальные или горизонтальные и т. и. Разнообразие конструкций поршневых Н. затрудняет их классификацию. Наиболее существенный признак, позволяющий Обобщить равные конструкции по группам— это способ действия II., то есть распределение процессов всасывания и нагнетания в тече-

ние прямого и обратного ходов поршня. По способу действия Н. можно подразделить на три основных типа: Н. простого действия, II. двойного действия и диференциальные Н.

II. простого действия. В этих II. за I оборот кривоши-

1.F—г£=3

Фигура 1.

па или за 2 хода поршня происходит один раз всасывание и один раз нагнетание, в большинстве случаев оба процесса чередуются. При ходе поршня вправо (фигура 1> в цилиндре образуется разрежение. Жидкость под действием атмос.ферн. давления поднимается по всасывающей трубе, проходит через всасывающий клапан и заполняет пространство Fs под поршнем, где F площадь поршня в .V-, а ход поршня в м. При обратном ходе поршня всасывающий клапан закрывается, и вода вытесняется поршнем через нагнетательный клапан в нагнетательный трубопровод. Т. о. максимальная возможная (теоретическая) секундная подача II. в м3/ск будет:

Qm. - J(™, где η—число об/м. вала (два хода поршня). Действительная подача Qe меньше теоретической из-за неплотностей в сальниках и клапанах II. Т. к. подъем воды во всасывающей трубе происходит под действием разности атмосферного давления и давления в цилиндре ΪΙ., то наибольшая теоретически возможная высота всасывания равна 10 метров Предел высоты нагнетания теоретически неограничен и предопределяется конструкцией и прочностью II., то есть допуска-

и

I I

О

ϊ

р.мыми напряжениями материалов. К классу i I. простого действия принадлежат также Н. с и р о х о д и ы м п о р ш н е м, применяемые для колодцев (фигура 2). Особенностью этого типа II. является ци-линдрич. поршень к, снабжен-

)"* Г. нып кольцевым нагнетательным р—J клапаном. При ходе поршня * 11 вверх происходит засасывание I — жидкости под поршнем и одновременно подъем жидкости, находящейся над поршнем. При ходе вниз, жидкость, находящаяся под поршнем, вытесняется

Ж поршнем и проходит через нагнетательный клапан в верхнюю полость цилиндра. Т. о. работа всасывания и подъема жидкости ---происходит в течение одного хода поршня (ход вверх), что вызывает значительную неравномерность в работе Н.

Н.двойного действия. В этих Н. всасывание и нагнетание происходит при каждом ходе поршня. Эти Н. по существу являются соединением двух Н. простого действия в одном агрегате. При малых высотах .-= рв- нагнетания применяются диско-, вые поршни, чаще же встреча-

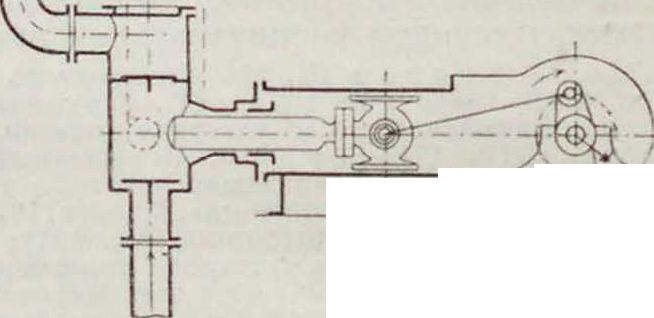

; ются поршни плунжерного ти-*—UJ па. Па фигура 3 изображен Н. с одним плунжером. Его подача Фигура 2. за один оборот равна (F— f)s+Fs, где -площадь штока плунже-

(2 F-/)sn з цв

60

.113 СК.

ра. Теоретич. подачα=

При такой конструкции Н. подача воды и потребляемая II. энергия различны при прямом и обратном ходах поршня. Эта разница тем больше, чем выше напор Н., поэтому в И. высокого давления стараются избежать такой неравномерности и делают II. с обводными тягами (фигура 4). Теоретич. подача такого Н.

2 Fsn

Qn

60

м3/ск п будет одинакова как при прямом, так и обратном ходах.

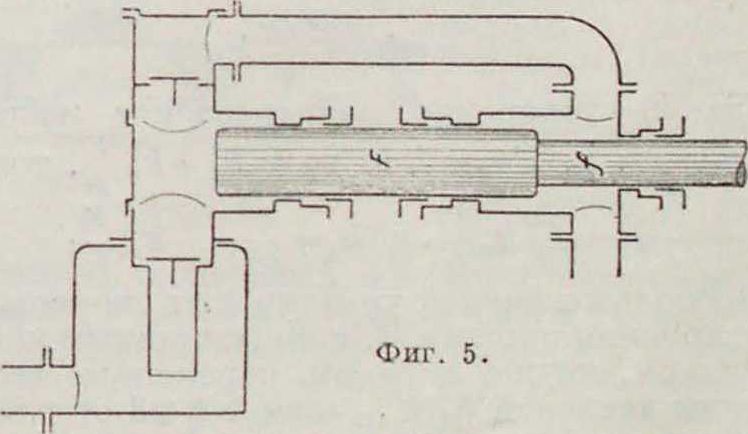

Диференциальные Н. (фигура 5) имеют всасывание за один ход, а нагнетание за два хода. При движении поршня вправо в левой полости происходит всасывание жидкости, причем количество засасываемой жидкости равно Fs; одновременно из правой полости вытесняется количество жидкости (/*—f)s. При обратном ходе из левой полости жидкость в количестве Fs выталкивается через нагнетательный клапан в нагнетательную трубу, соединяющую обе полости цилиндра. В это же время в правой полости освобождается пространство (F—f)s. Таким образом подача за второй ход будет равна Fs—(F—f)s=-f.s. За оба хода подача будет

(F-f)s ts Fs и Qm. м» ск. При f f подача одинакова за оба хода. Площадь м. б. также подобрана т. о., чтобы усилие на шток поршня было одинаковым при обоих ходах поршня. Этот тип Н. обладает такой же равномерностью подачи, как и

Н. двойного действия, выгодно отличаясь от последних меньшим числом клапанов. Поэтому при малых и средних расходах жидкости и особенно при больших напорах диференциаль-иым Н. отдают предпочтение перед Н. двойного действия.

Процесс всасывания в Н. простого действия без в о з-д ушного ко л и а- фиг· 3.

к а. Если поршень приводится в движение от кривошипного механизма (фигура 1), то (пренебрегая конечной

Фигура 4.

длиной I шатуна)х- -путь.пройденный поршнем при повороте кривошипа на уголу,будет×= Г — Г СОЯ φ=Г (1 — COS φ), где г—радиус кривошипа. Скорость поршня ги.== г sin ψ dJt — т sin φ;ускорение порш-

d® х ня kiu=j )·ω- cos φ. Процесс всасывания

происходит при движении поршня вправо. При этом давление на внутреннюю поверхность поршня, выраженное в виде пьезометрической высоты напора, будет г’ м вод. ст. Для того чтобы жидкость во все время всасывающего хода поршня находи-

лась в соприкосновении с поршнем и не отрывалась от него, должен быть соблюдено условие:

р — Л — II s-

У 6

ih-K-h3- **· Ж, (1)

где А — атмосферное давление, На—высота

всасывания, hj—потеря напора на сопротивление во всасывающей трубе и в корпусе Н., кг—го же в г/в»

клапане, /г3—давление, потребное для преодоления сил инерции, воз- 13пикающих в жидкости, hi—упругость паров всасываемой жидкости при данной <°: все обозначения в агп ход бсас ход

Фигура 6.

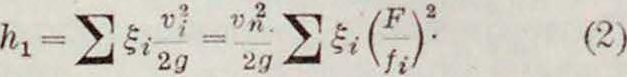

м вод. ст. Обозначая через /, и (, площади поперечного сечения и соответствующие им длины участков на всем протяжении всасывающего трубопровода и корпуса H., V(—соответствующие скорости жидкости, F—площадь поршня, £,·—соответствующие коэфициенты местных сопротивлений, получим для ΙιΛ следующие выражения:

Силы инерции жидкости во всасывающей трубе р=тк,-=к,

где /г,—ускорение, испытываемое жидкостью; т. к. Fv^—Uvi то и тогда

Р

Ufe.у. и й. р г,· F

Ш я кп- U

(3)

F

Я "fi

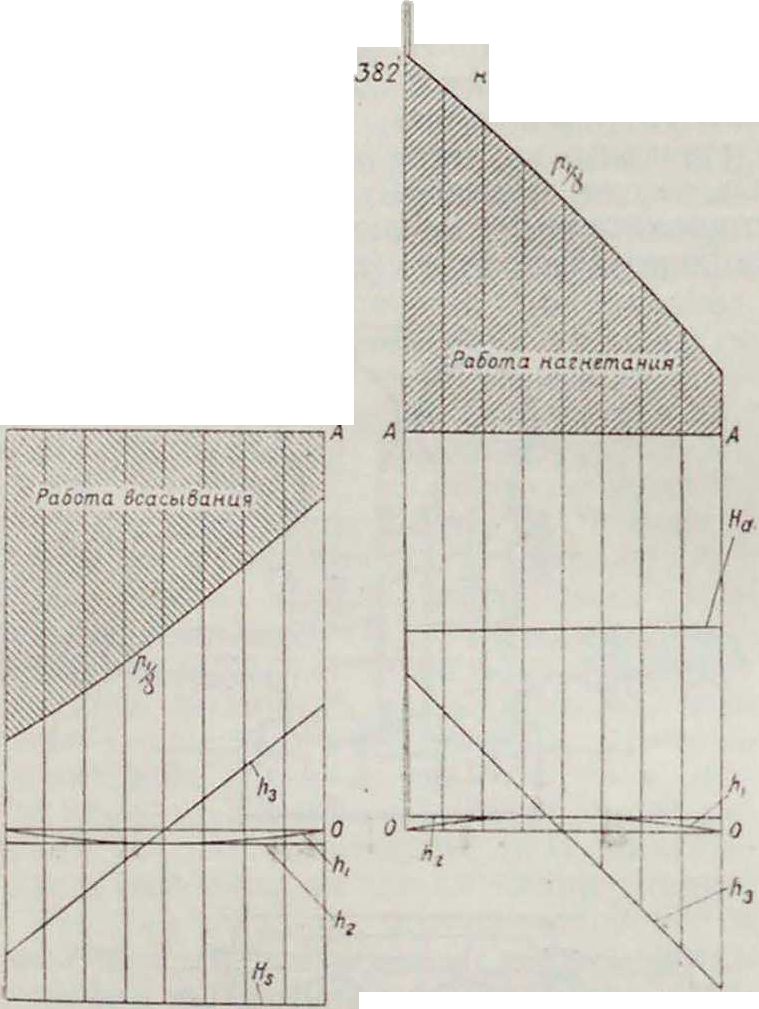

Воспользовавшись vp-иямн для скорости и ускорения поршня Н. с кривошипным механизмом, можно выразить переменные величины давлений к, и /г3 в виде ф-ий от х. Это обстоятельство позволяет графически изо бразить изменение во время всасывающего и нагнетательного ходов поршня, как показано на фигуре 6, где соответствующие ур-ию (1) величины отложены от прямых 00.

Кривые Р| для всасывающего и нагнета тельного ходов в своей совокупности дают изображение теоретич. индикаторной диаграммы II. Из рассмотрения диаграмм фигура б видно, что р’ имеет минимальное значение в мертвой точке в начале всасывающего хода и следовательно это положение поршня определяет предельную высоту всасывания. В этой точке х — 0, ®„ =0 и йг=0, к„, имеет максимальное значение: к„ктах тогда

р)=А -

.×Jmin

(Hs)max

Ha-K-k„iax-lig.?-K2 0;

«A-K-t-f-h* f4)

ii h

Неравенство (4) показывает, что высота всасывания зависит от упругости паров всасываемой жидкости и следовательно от ее Г. Чем горячее жидкость, тем ниже предельная высота всасывания для воды (смотрите Водя пои пар). Кроме того неравенство (4) показывает, что в насосах, не имеющих воздушного колокола, высота всасывания в значительной мере зависит от быстроходности Н. т. к. с увеличением числа об/м. Н. увеличивается влияние сил инерции—растет член й3 — П"- IjF β том случае если ( < Й., В ци-

Я fi - V V min

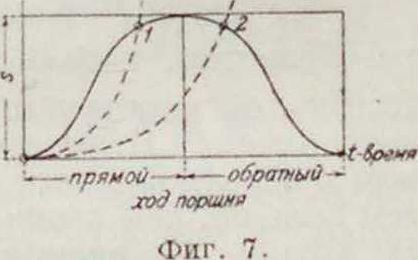

линдре образуются пары всасываемой жидкости. Движение жидкости будет происходить под влиянием разности давлений атмосферы и давления паров жидкости сначала ускоренно, а потом равномерно, вне связи с движением поршня II.—произойдет отрыв жидкости от поршня. В тот момент, когда жидкость вновь настигнет поршень, произойдет гидра-влич. удар, который будет особенно силен и сможет вызвать поломку II. в случае, если встреча воды с поршнем произойдет при обратном ходе поршня. На фигуре 7 это явление изображено графически: пунктирная кривая дает зависимость пути s всасываемой воды’от времени t. сплошная кривая соответавует пути поршня.

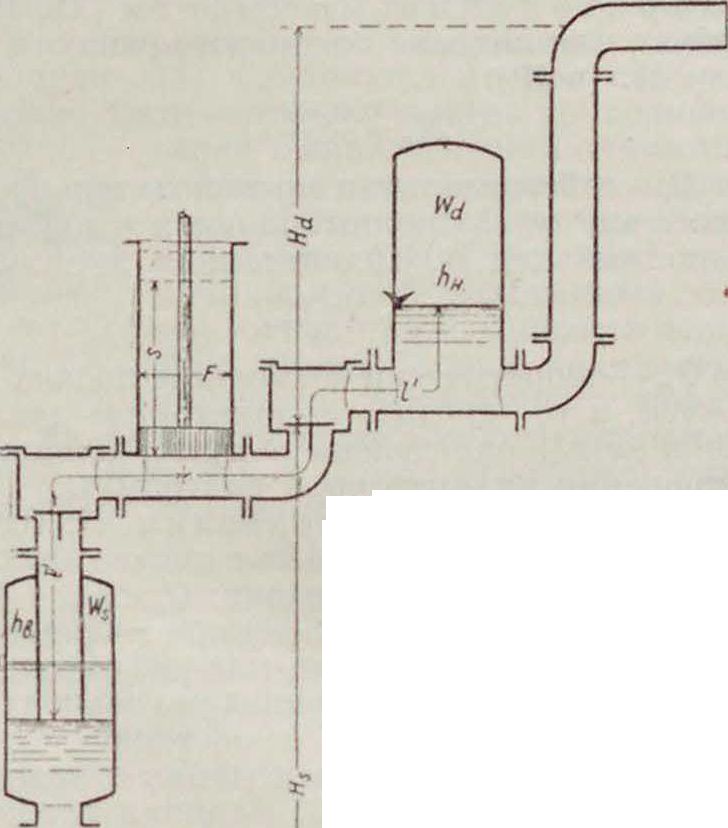

В л и я н и е в о з д у ш и о г о колпак а. Благодаря возвратно-поступательному движению поршня, движение жидкости во всем трубопроводе идет весьма неравномерно. При значительной длине трубопровода такая неравномерность вызывает значительные гидравлич. удары и излишнюю затрату энергии. Поэтому для поддержания в трубопроводах равномерного движения жидкости между II. и трубопроводом помещают т. и. в о з д у ш н ы е полна к и,заполненные частично жидкостью и частично воздухом (фигура 8). Действие воздушного колпака сводится к следующему. При нагнетательном ходе жидкость поступает в воздушный колпак через клапан И., повышая уровень жидкости в колпаке. Воздух, находящийся в колпаке, сжимается, и давление в колпаке несколько повышается. Это повышение при достаточном объёме колпака весьма незначительно. Объем воздуха в колпаках должен быть раз в 8—10 больше объёма, описываемого поршнем П., и определяется величиной допускаемого колебания давления в колпаке.

Движение жидкости в II. между всасывающими и нагнетательным колпаками происходит под действием поршня с ускорением. В трубопроводе же жидкость движется равномерно под действием давления в колпаке. Давление во всасывающем колпаке будет

.=Л-:в нагнетательном у“ - „41 + ιω,

Чср.

Уа + -4 + 2д (Г+ - £<г)>

где rcP—средняя скорость в трубопроводе, у3—высота от уровня в колодце до уровня

во всасывающем колпаке, ул—высота от л ровня в нагнетательном колпаке до геометрии. высоты подачи. Из анализа всасывающего хода было видно, что значительные колебания давления р‘ вызываются влиянием сил инерции и что это влияние тем больше, чем больше длина I столба жидкости, двигающегося попеременно ускоренно и замедленно. Для уменьшения сил инерции I надо брать возможно короче, что достигается расположе. нием колпаков возмож. но ближе к Н. Давление жидкости на пор. шень при всасывающем ходе

Фигура 8.

-к г,-

* 9

(5)

+ fcH.

(6)

& при нагнетательном ходе

?-*.+*.+Ϊ·[*-Σ4ί)]+

i.·

9

Последние два члена в ур-иях (δ) и (6) относятся только к участку пути жидкости между воздушным колпаком и поршнем Н., и их влияние на изменение давления в цилиндре насоса незначительно. Величина этого давления в течение всего хода поршня остается почти постоянной, давая лишь неболь

шой скачок в момент открытия клапанов (сопротивление подъема клапана). На фигуре 9 изображена индикаторная диаграмма поршневого Н., имеющего воздушные колпаки.

„И

hi

в С п 2тт

Подача насоса простого дейстбия

Фигура 10.

Лакая абс нуля

Фигура 9.

Расчет воздушных колпаков. Объем, засосанный Н. за элемент времени dt, dV=Fvn, dt.

Так как для Н. с кривошипным механизмом

d<p

vn.=rco sin φ, а угловая скорость ω= dt, то

dV Fr sin <р dip и подача за один ход поршня

π

V — j Fr sin φ d<p=£ — Fr cos <p j ZFr= Fs.

T. о. изменение подачи в течение хода поршня идет по синусоиде (угла поворота кривошипа). На фигуре 10 и И дано графич. изображение подачи Н.за один оборот. Площадь между осью абсцисс и синусоидой изображает количество жидкости, подаваемое насосом во время нагнетательного хода. Горизонтальная прямая, проходящая на расстоянии h от оси абсцисс, изображает подачу жидкости из воздушного колпака. Т. о. от точки В до точки С в колпак притекает жидкости больше, чем подается в сеть, и следовательно уровень жидкости в колпаке поднимается. В точке С количество жидкости в колпаке имеет свой мак-

..i еимум, в точке В

минимум. Давление в колпаке соответственно имеет в точке С наибольшее, а в точке В наименьшее значение. Степень колебания давления, так называемая степень неравно мерности воздушного колпака го где ус и ув —давления, соответствующие точкам С и В, a уср — среднее давление в воздушном колпаке. Величиной Δ задаются; обычно величина Δ берется в пределах 0,01—0,05. Объем воздуха в воздушном кол-

Подаиа насоса убойного дейстбия

Фигура II.

паке определяется выражением FK. =

;.Fs

Т. Э. т. XIV.

V)

причем для QH. различных типов л имеет следующие значения: для Н. простого действия λ =0,55, для Н. двойного действия Я=0,21, для трехскальчатого Н. Я=0,09. Периодич. изменение давления в воздушном колпаке вызывает колебание столба жидкости в трубопроводе. В случае наступления резонанса между числом колебаний колонны жидкости и числом ходов Н. скачок давления в воздушном колпаке может стать очень значительным и опасным для прочности Н. Так, по опытам Грамберга, при наступлении резонанса скачок давления в воздушном колоколе достигал почти 14 atm, при нормальном давлении в 3,5 atm. Это обстоятельство надо учитывать при расчете воздушного колпака.

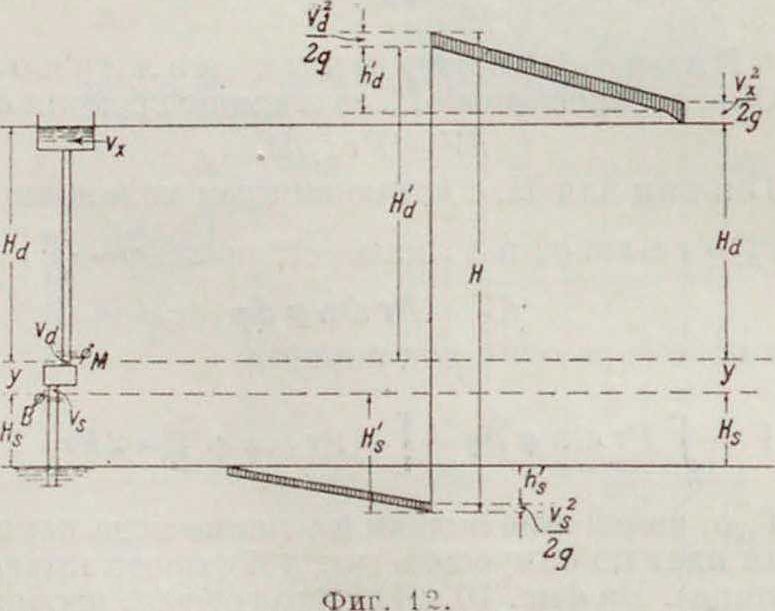

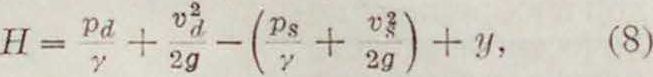

Полный напор Н. Полный напор II равен разности полных давлений в нагне

тательном и всасывающем патрубках Н. плюс вертикальное расстояние у между ними (фигура 12):

для нагнетательного трубопровода у ^ 2 д

А + II d + h/ι +

»*·. 2(1 ’

для всасывающего трубопровода

Рй у

Я. - К

где—Ьа п hi—соответствующие потери напора на сопротивление к напорном и всасывающем трубопроводах.

Подставляя эти выражения в равенство (8), получим:

//= А + Hd + ht + — А гЯ, -! Ιι„ 4- у =

= Щ + Я, + у + к + К г Ц · (9)

Т. е. полный напор Н. равен разности гео-дезич. высот уровней всасывающего и нагнетательного зеркал жидкости плюс потери напора на сопротивления в трубопроводе,

включая xf — потерю скоростного напора на

“У

выходе за счет удара. Если присоединить к патрубкам II. манометр Мивакууметр В, то полный напор II. можно выразить через показания приборов, то есть через маномет-р и чес кую высоту. Обозначим через

Ηι показание манометра и через Ня показание вакууметра. Тогда, подставляя

ΙΓ,ι=™--А-Нл

Щ=A — ^ =

в ур-ие (9), получим:

Hs+h +

2я

Н-Щ + Н+-b? + у.

(10>

(И>

2 У

Так. обр. полный напор Н. равен сумме -манометрических высот всасывания и нагнетания (Яд+Я8) плюс разность скоростных высот в нагнетательном и всасывающем патрубках в местах присоединения манометров плюс вертикальное расстояние между манометрами.

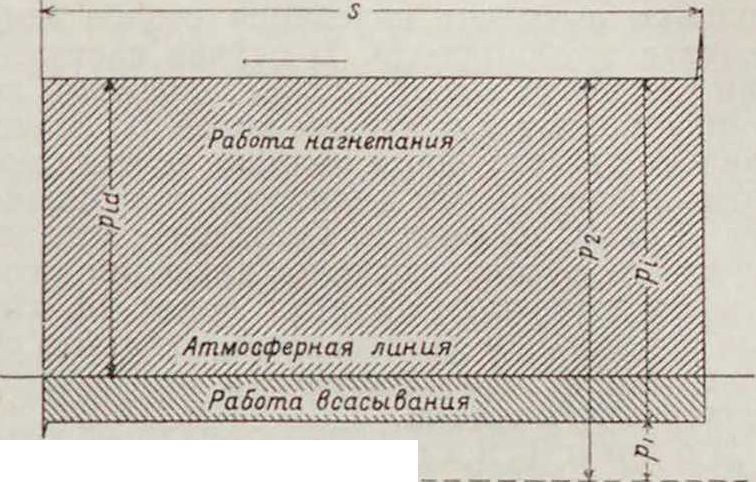

Определение кощности Н. IIо-требная для подъема жидкости мощность на валу Н. (в IP):

V 0,уН

* * 75ч’

где Qe действительная производительность насоса вм3/ск,Н—полный напор в м вод. ст., η полный кпд Н. Индикаторная мощность

XT Qm-Vi.

-*-> г -- »

* ю где Qm.—теоретически возможная подача И. в м3/ск, а —среднее индикаторное давление в килограммах/м2, определенное путем планиметрирования индикаторной диаграммы.

Коэфициент наполнения Н. (объёмный кпд). Действительная подача насоса меньше теоретической подачи: Это происходит вследствие: 1) просачивания жидкости через сальники, клапаны и поршни, причем степень просачивания зависит ог точности изготовления и состояния указанных деталей Н., 2) запоздания открытия и закрытия клапанов, 3) наличия воздуха в жидкости. Коэф. наполнения ηΓ -----. Для малых II. у„=0,85-4-0,90; для средних II. ην=0,90-1-0,95: для больших Н. j?5=0,97-Н),99.

Г и д р а в л и ч е с к и и кпд я где IIп. потеря напора на преодоление сопротивлений внутри Ы. Сумма II II,. определяется как среднее индикаторное давление, выраженное в м вод. ст.

И н д и к а т о р н ы и кпд Q,H

П‘ + j rih

Механический кпд

__ Hi. __ Qm. ’ Vi

lm Ne 75 Ne

Полный КПД Η.

Q, - Ii - у /i

У=1бЩ~ “ Ч* · Vm = Vi* (·)

В прямодействующих II. под затраченной работой Ne подразумевают индикаторную работу в паровом цилиндре. В зависимости от величины насосов η колеблется от 0,72 до 0,93. В больших поршневых II. для водоснабжения t;ss0,85; в больших центробежных Н, для водоснабжения у ~ 0,72. Поршневые насосы имеют как правило· кпд более высокий, чем центробежные насосы той же мощности.

Действие и р а с ч е т к л а п а н о в В поршневых П. почти исключительно ушы треблшот клапаны, действующие автомати-чески (смотрите Клапаны). Клапаны с принужденным движением (принужденным закрытием) в настоящее время почти не встречаются. С&модействующие клапаны можно подразделить на две основных группы: 1) подъемные клапаны, перемещающиеся перпендикулярно плоскости своего седла; к этой группе относятся тарельчатые, кольцевые и шаровые клапаны; 2) откидные, или шарнирные, клапаны, открывающиеся путем поворота вок-руг оси, параллельной плоскости седла. Для разъяснения работы клапана рассмотрим теорию движения тарельчатого клапана.

Теория движения тарельчатого клапана. Когда клапан поднимается, то между его тарелкой и седлом образуется свободное пространство,заполняемое жидкостью (фигура 13). Следовательно при подъеме клапана количество жидкости, проходящее через щель, меньше количества жидкости, вытесненного поршнем. При опускании клапана жидкость, находящаяся под клапаном (заштрихованный объём), вытесняется, и подача через щель будет больше количества жидкости, вытесненного поршнем, на величину вытесненного клапаном объёма. Этот закон (закон Вестфаля) аналитически выражается так:

Fvn.=allhK c1 =f /к. νκ., (13)

где 1, — π(Ικ. — длина внешней окружности клапана, hK—высота подъема, сЛ—скорость истечения через щель между клапаном и ти1 *

седлом, а—коэф. сужения щели, /к.=* * —

скорость

К

ак как

(i’tn. - /кЛк);

(ΐΐ1 „ f 4

Λ dl I*· di*") (ускорение клапана) величина площадь тарелки клапана и v, движения клапана.

1

aijCi

dhK. = 1

(it aliC ι

d*hKdt*

малая, то вторым членом в скобках можно практически пренебречь; тогда получим:

™"·· h=F

aijCi * λ· aijCi

(ля насосов с кривошипным механизмом, принимая длину шатуна £=оо, имеем νη=по sin (р и кПъ=no2 cos φ подставляя эти выражения в ур-ие 14, получим:

tv. =

h*=otZ(Sin<P~°hCl C0S’’)· ^15)

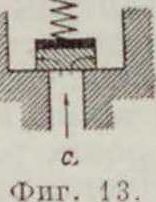

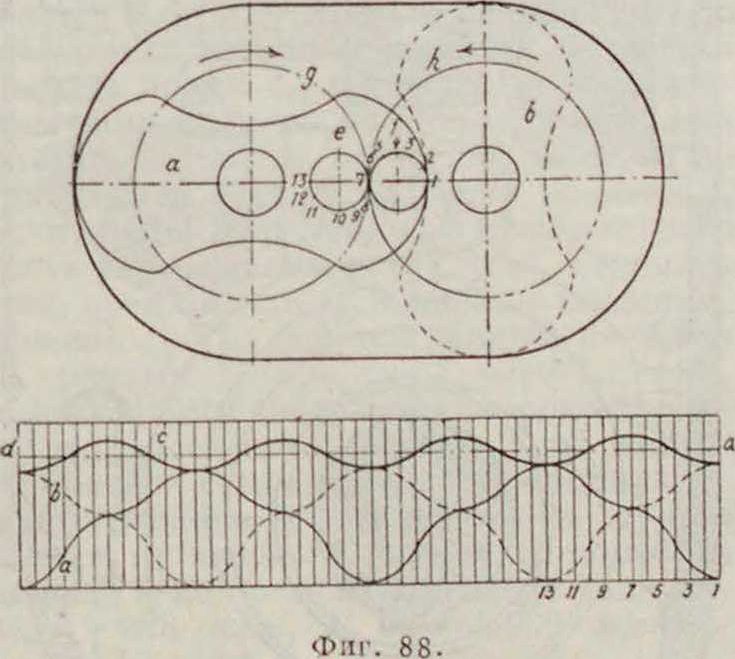

Изобразим закон Вестфаля графически (смотрите фигура 14). Кривая 1 —синусоида — объём Ктсо sin φ, вытесняемый поршнем: кривая 2—

косинусоида—ооъем f%. al с cos φ,вытесняемый клапаном. Кривая 3, полученная суммированием ординат,—объём, проходящий через щель клапана. Кривая 3 в измененном масштабе представляет собой подъем клапана /к. При * имеем hK=/г". Из

1 т 2 *"ηιαιг фнг. 14 видно, что открытие клапана произойдет только тогда, когда поршень пройдет из своего мертвого положения нек-рый путь, к-рому соответствует некоторый угол поворота кривошипа <5. Аналогично подъе му? запаздывание имеет место также и при посадке клапана. Приравнивая нулю ур-ие (15), получим:

/*.<> (16>

sin <5= cos δ; tg ό =.

aijC, ’ ° «PC!

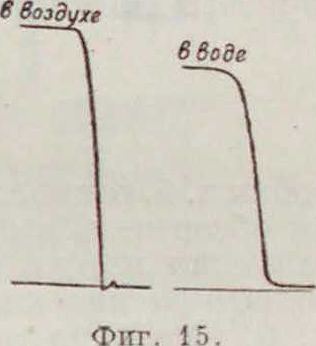

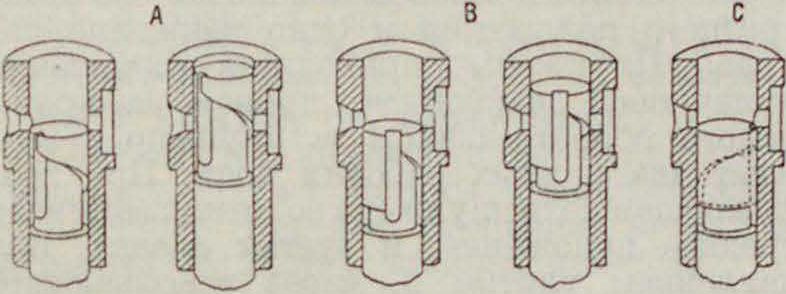

Обычно δ колеблется в пределах от 3 до 11°. Ур-ие (16) показывает, что запаздывание посадки клапана увеличивается с увеличением быстроходности И. При значительном запаздывании в посадке клапана могут иметь место удары клапана о седло—обстоятельство весьма существенное, особенно для быстроходных Н. Специальные исследования работы клапанов, произведенные для разъяснения явления удара при посадке клапана показали, что в отличие от посадки клапана в воздухе посадка клапана в капельной жидкости происходит без удара. Это объясняется тем, что находящаяся под клапаном жидкость служит амортизирующей подушкой для клапана, оказывая в момент посадки сильный тормозящий эффект и предохраняя т. о. клапан от удара о седло. Это явление будет иметь место только тогда, когда находящаяся под клапаном жидкость будет вытесняться им через щель между клапаном и седлом (фигура 15). С увеличением числа оборотов Н. (особенно в быстроходных Н.) запаздывание в по

садке клапана увеличивается (увеличение δ за счет увеличения ω). При значительном запоздании, к моменту посадки клапана поршень Ы. отойдет от мертвой точки и при своем ходе назад успеет отсосать объём жидкости, находящейся под клапаном;так. обр. амортизирующая удар подушка жидкости не будет иметь места, и посадка клапана произойдет с ударом о седло. Практически посадка с ударом обнаруживается стуком клапанов. Устранить это явление можно путем увеличения натяжения пружины, однако надо иметь в виду, что увеличение натяжения пружины сопровождается увеличением гидравлич. сопротивления клапана и следовательно ухудшением кпд Η. Т. к. сила удара клапана зависит от его массы, то клапаны быстроходных Н. делают возможно легкой конструкции, необходимая нагрузка достигается натяжением пружины.

Конструкция клапана должна удовлетворять следующим требованиям. 1) Хорошее уплотнение при посадке, обеспечивающее отсутствие обратного протока жидкости через клапан. Для чистых жидкостей уплотняющие поверхности клапана делают металлическими (чаще всего из бронзы). Металлич. уплотнение поверхности клапана и седла требует тщательной обработки и пришлн-фовки. При подъеме загрязненной жидкости или жидкости с песком и илом применяют мягкие уплотнения, а именно: кожу, резину, дерево. Иногда встречается мягкое уплот-

*10

пение в соединении с металлическим. Кожаное уплотнение допускается только для холодных жидкостей, причем надо следить за тем, чтобы кожа не пересохла и не затвердела. 2) Направляющие ребра клапана (у подъемных клапанов) должны обеспечивать правильное движение клапана без перекосов и заеданий и пра-вильную посадку клана-на на седло. Для удовле- тут творения этого условия J| ]

направляющее ребро должен быть строго перпендикуляр- | ж |

ным к плоскости седла клапана и клапанные ко- /Й.

Фигура 16.

робки должен быть расположены таким образом, чтобы обеспечить защиту клапана от бокового давления потока жидкости. 3) Гидравлич. сопротивление клапана, Ιι2 в уравнении (1), должен быть возможпо меньше; это условие обеспечивается правильным выбором размеров клапана и нагрузки на клапан. 4) Безудар-

Фнг. 17.

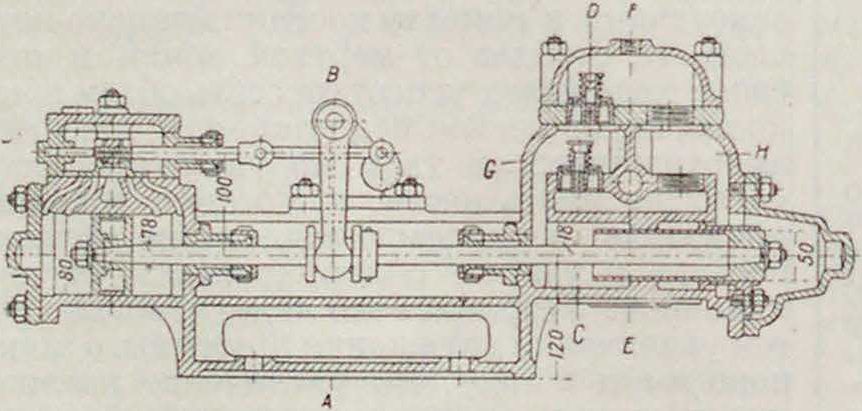

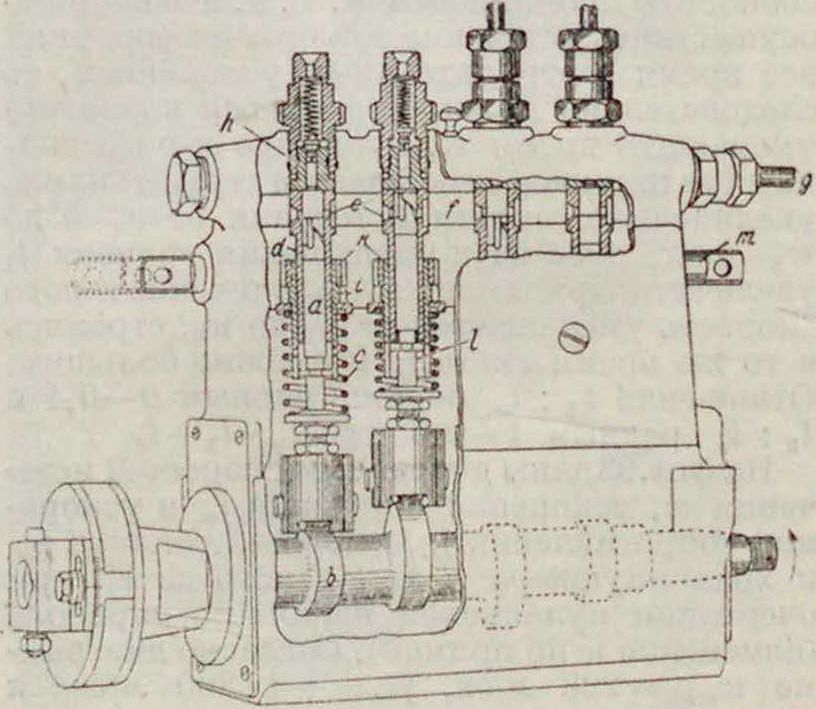

чи) сцепления с мотором, а также с целью уменьшения размеров Н. при заданной его производительности. Особенности конструкции быстроходных Н.—следующие. Клапаны должны иметь малый ход и достаточно значительную площадь свободного прохода (применение групповых клапанов). Во избежание сильных ударов при посадке клапаны должен быть легкими, сохраняя при этом достаточную прочность (клапаны Гутермута). Во избежание больших ускорений жидкости и поршня при большом числе оборотов Н., ход поршня должен быть малым. Быстроходные насосы имеют от 150 до 250 об/м. и даже больше (фигура 16). Недостаток быстроходных Н.—быстрый износ клапанов и других движущихся деталей. 2) Прямо действу ю-щие паровые Н. без маховиков. Поршень Н. расположен непосредственно на штоке поршня парового цилиндра. Маховик и кривошипный механизм отсутствуют, благодаря чему эти II. меньше по размерам и легче обычных II. Прямодействующие II. не имеют механич. ограждения движению поршня, вследствие чего ход поршня в таких II. неопределенный и зависит от скорости работы Н., то есть от влияния сил инерции. Это обстоятельство требует применения золотникового распределения специальной конструкции. В сдвоенных Н., т. н. дуплекс-насос (сист. Вортингтон), паровой золотник одного цилиндра управляется поршневым штоком другого цилиндра (фигура 17). В конце каждого хода поршень перекрывает впускной и выпускной каналы, благодаря чему образуется паровая подушка и предотвращается удар поршня о крышку. В движении поршня наступает небольшая пауза, во время которой клапаны Н. успевают спокойно без удара опуститься на седло до начала об-по Poop·* по ратного хода поршня. Heir со достаток Н. системы Вортингтон — довольно значительный расход пара. Применяются чаще всего в котельных для питания козлов. С и м п л е к с-Н. имеют только один паровой и один насосный цилиндры. Паровой золотник в этих насосах управляется не непосредственно штоком поршня, а при помощи вспомогательных золотников, приводимых в движение от поршня. Вспомогательный золотник действует на главный золотник посредством пара. К этому типу И. принадлежат Н. сист. Камерон, Одессе и др. Симплекс-П. легче душ

ная посадка клапана в седло. Правильный выбор нагрузки на клапан, состоящий из веса клапана в воде и натяжения пружины клапана. (Конструктивные разновидности клапанов см. Клапаны).

Особые типы поршневых Н. К этому типу насосов относятся: 1) Быстро-ходные Н., построенные проф. Ридлером в 1898 г. для непосредственного (без переда лекс-Н., благодаря чему и употребляются на кораблях для питания паровых котлов; благодаря сложности парораспределения они не так надежны в работе, как дуп-лекс-Н. 3) Крыльчатые II. (фигура 18). В этих II. поршень приводится в качательное движение при помощи рукоятки,посаженной на одну ос?» с поршнем. Такие Н. очень просты и компактны и употребляются для хозяп-

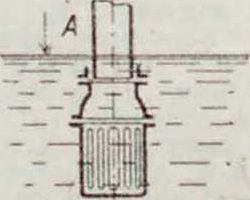

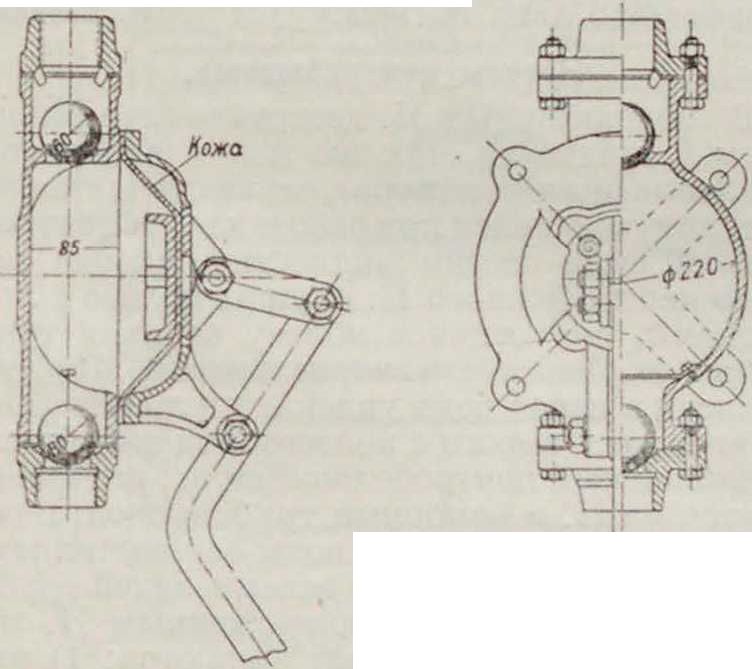

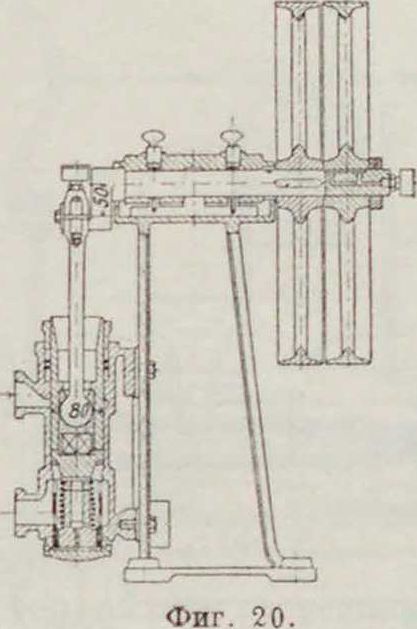

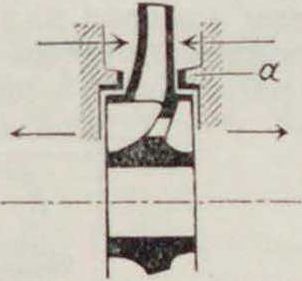

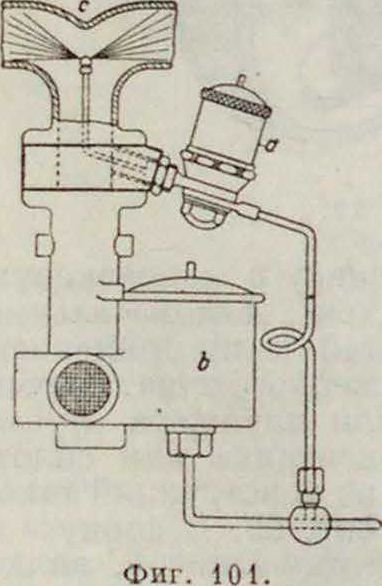

твенных целей. 4) Д и афр а гм о в ы е, и л а с т и и ч а т ы е, Н. имеют вместо поршня защемленную между двумя фланцами резиновую или кожаную диафрагму. Употребляется для откачки загрязненных вод (лягушки, фигура 19). δ) Н. для гор я-ч е и ж и д к о с т и— конденсацион. Н. без всасывающих клапанов (фигура 20).

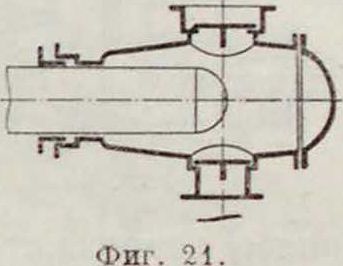

Детали Н. и их конструкта в-н о в ы и о л н е-н ие. 1)1 Корпус Н. Материал — обы-Фи. is. чно чугун, для Н.

высоких давлений— стальное литье или фосфористая бронза. Расчет толщины стенок s=г„ — гв„ производится по формуле Баха:

+ t 3-5)>ut,

где ка—допускаемое напряжение (для чугуна I:,=150 килограмм/с.н2: для стального литья

Фигура 19.

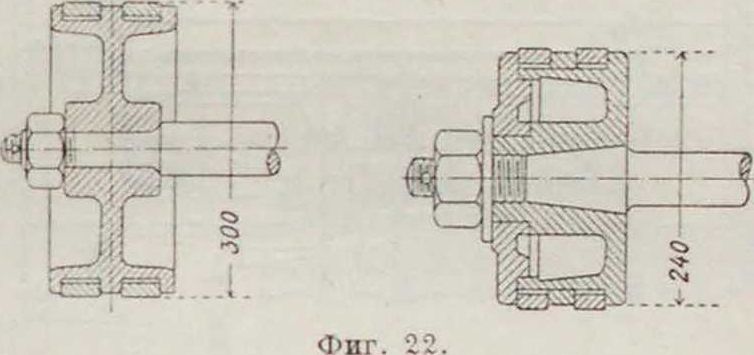

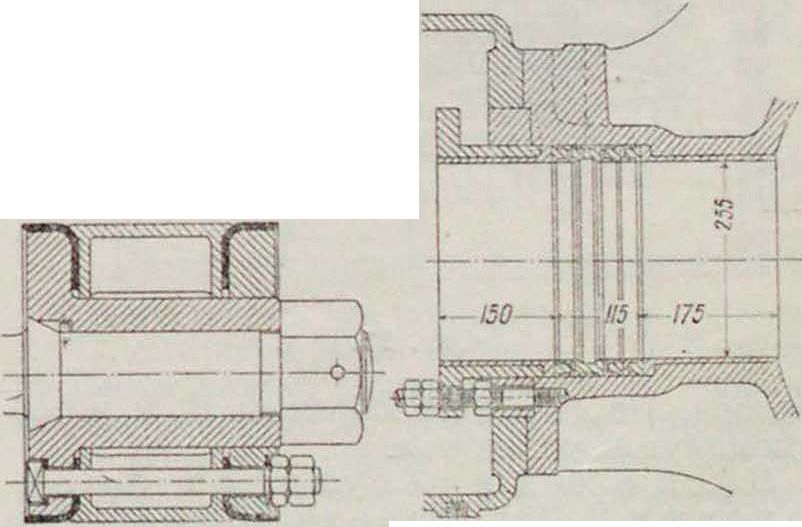

к,= 350 килограмм/смг). Корпус Н. не должен иметь мест скопления воздуха (воздушные мешки), для чего нагнетательный клапан устраивают в самой высокой точке насоса. Стенки должны иметь небольшой наклон к нагнетательному клапану (фигура 21). Клапаны должен быть легко доступны для осмотра. Клапанные коробки должны располагаться т. о., чтобы клапан не подвергался боковому давлению. Жидкость в Н. должна иметь прямой путь без изменения направления от всасывающего к нагнетательному клапану. Расстояние между всасывающим и нагнетательным клапанами должен быть возможно короче. 2) П о р ш и и встречаются двух типов: д и с к о в ы е—· для низких давлений (до 1—2 aim) и и л у н-ж е р н ы е—для высоких давлений. Уплотнение дискового поршня находится в самом поршне и в зависимости от свойств и t° жидкости бывает мета л л и ч е с к о е—в виде пружинящих колец(фигура 22), или к о ж а н о е (фигура 23). Плунжеры представляют собой пустотелые цилиндры; для уменьшения да вления на сальник вес плунжера д.б.приблизительно равен весу вытесняемой им воды.

3) Сальн и к и служат для уплотнения движущихся частей 11. (плунжер,шток поршня). Сальники бывают с мягкой набивкой (хлопчатобумажный или вый шнур, пропитанный м), кожаные (фигура 24) и металлические.

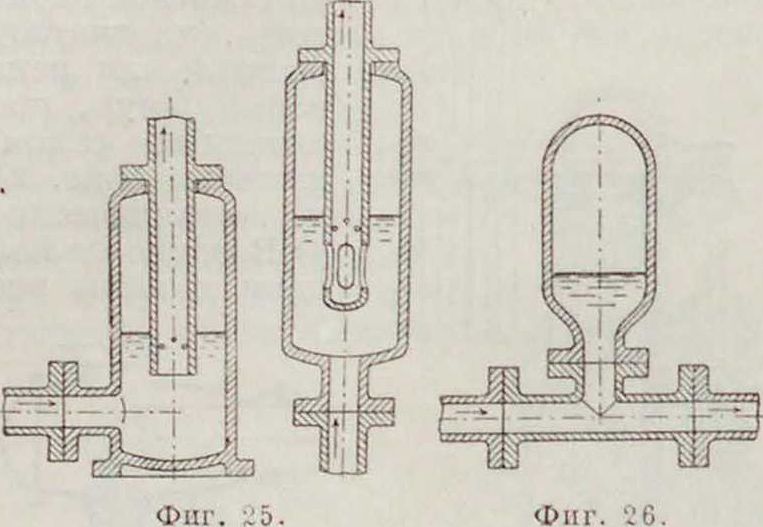

4) Воздушные колпаки должны рас

полагаться возможно ближе к Н. и иметь достаточное содержание воздуха. Подводящие и выводные трубы в воздушном колпаке должны быть расположены т. о., чтобы колебание одного столба жидкости не передавалось непосредственно другому. Правиль

ное расположение труб показано на фигуре 25, неправильное на фигуре 26. Во всасывающем колпаке происходит выделение растворенного в жидкости воздуха. Для того чтобы уровень жидкости во всасывающем колпаке не понижался и излишний воздух не прорывался толчком в цилиндр насоса, нарушая работу насоса, в выводной трубе на уровне жидкости делают мелкие J отверстия для ностепен-

Фигура 23.

Фигура 24.

ного выхода излишков воздуха (фигура 25). В нагнетательном колпаке, наоборот, происходит поглощение воздуха водой. Это поглощение тем интенсивнее, чем выше давление в колпаке. Для пополнения воздуха служит воздушный клапан, располагаемый в наивысшей точке под нагнетательным клапаном. Присос воздуха регулируется от руки. При больших давлениях пополнение воздуха происходит от специального воздушного насоса с автоматич. регулировкой подачи.

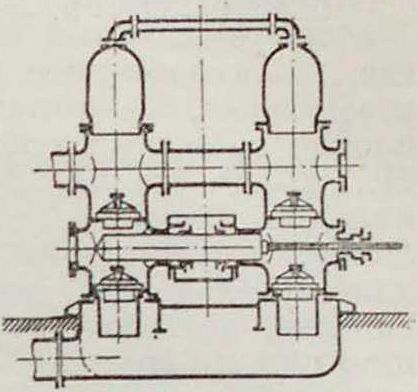

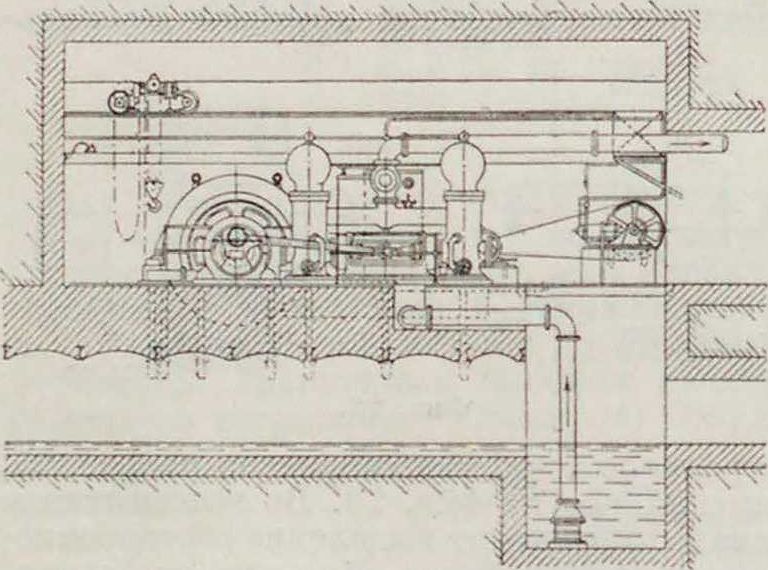

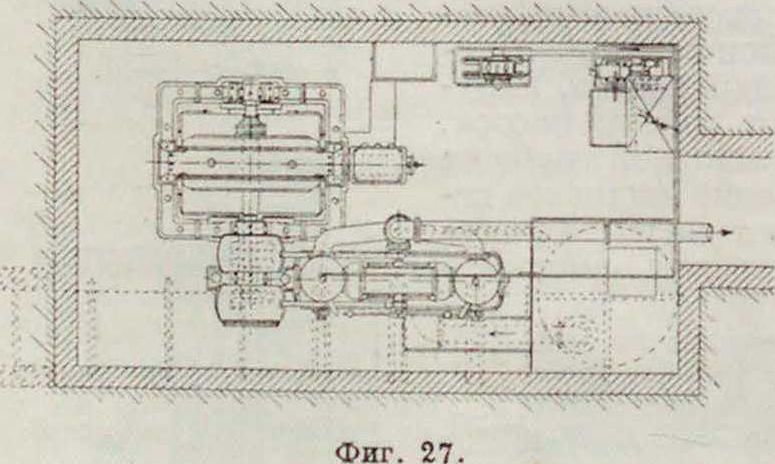

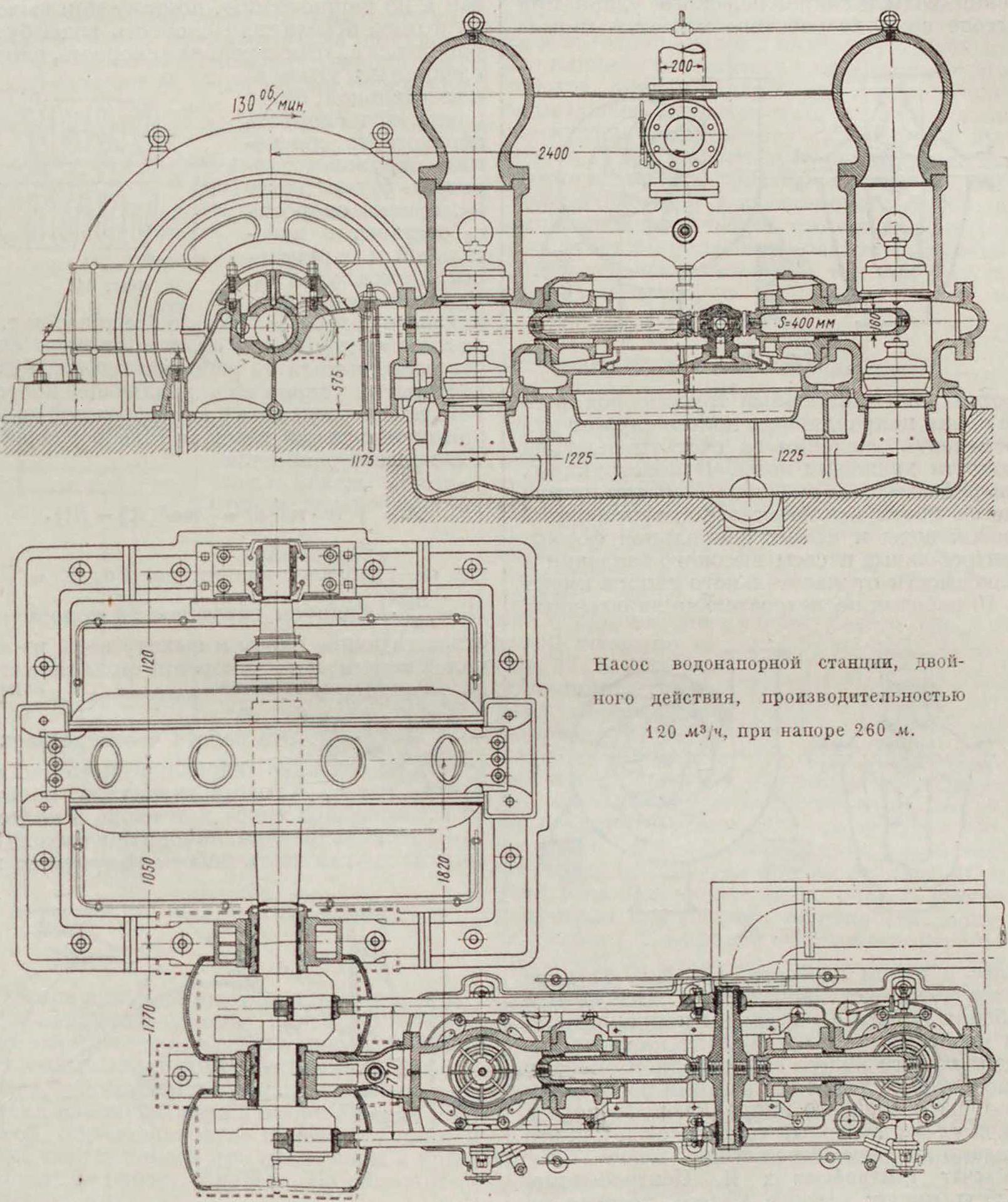

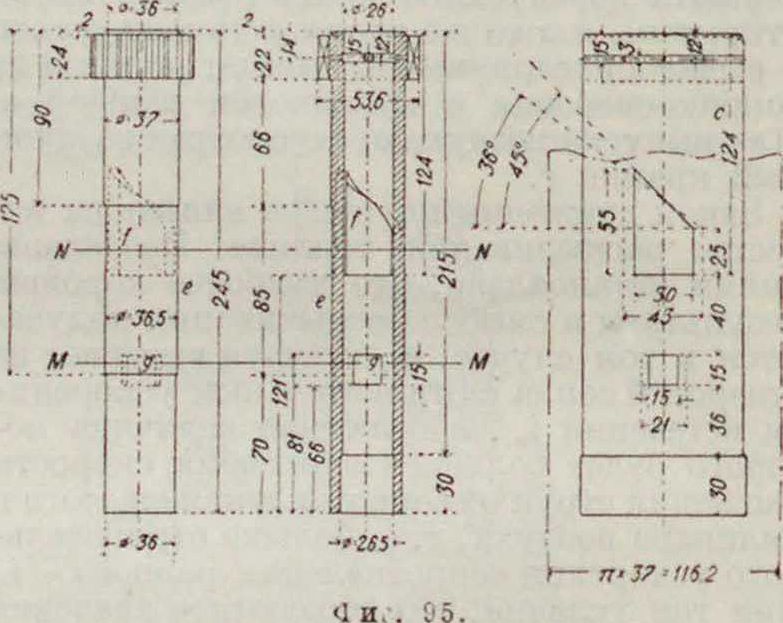

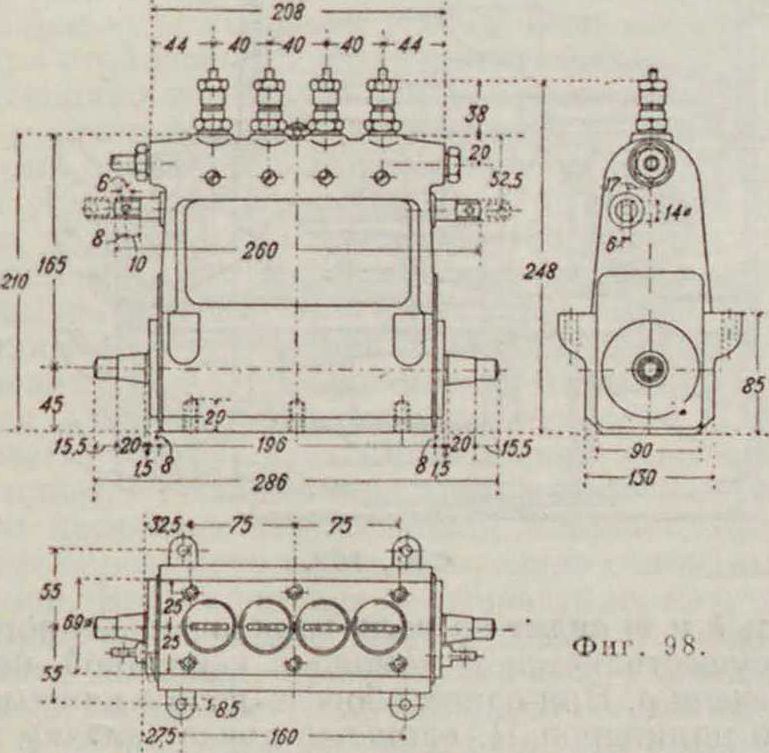

Пример установки поршневого насоса показан на фигуре 27 и 28. Па фигура 27 изображен общий вид установки Н. двойного действия в подземной водонапорной станции производительностью 120 м3/ч прп высоте подъема 2G0 метров Н. приводится в движение от электро

мотора. На фигуре 28 изображен II. и мотор упомянутой установки.

Пуск в ход и р е г у л и р о в к а по р-шневых Н. При пуске в ход Н. без заливки жидкости он работает как воздушный II. Наличие большого вредного пространства сильно понижает высоту всасывания. Для увеличения разрежения в цилиндре и следовательно увеличения высоты всасывания служат вспомогательные клапаны для выпуска воздуха,минуя нагнетательный трубо провод, непосредственно в атмосферу. Лучше избегать сухого всасывания и перед пуском наполнять II. жидкостью. У большинства крупных Н, имеется для целей заливки специальный трубопровод, соединяющий нагнетательную трубу с внутренним пространством Н. и всасывающей трубой. Подача П. регулируется изменением числа ходов пли оборотов II. У Н. с ременной передачей регулировка подачи м. б. осуществлена прп помощи ступенчатого шкива, у прямодействующих паровых Н. — с помощью центробежного регулятора мощности. Изменение подачи такого Н. происходит путем изменения длины тяг регулятора, связанных с муфтой последнего. Изменение положения муфты регулирует ход Н. путем изменения наполнения (дросселирования пара) паровой машины.

Приборы, контролирую щ и е р а-боту насоса: 1) манометр и вакууметр (ставятся обычно на напорном и всасывающем колпаках), 2) водомерные стекла для контроля уровня воды в воздушных колпаках; 3) задвижка в напорном и всасывающем трубопроводах; 4) счетчик оборотов и водомеры.

Пит.: Бурдаков А. А. Поршневые насосы, ч. 1. М,. 1925; Матиссен Г. и Фу кслохср Е., Насосы, пер. с нем., М., 1927; В е г g II. Die Kol-benpumpen, 3 Aufl., В., 1926. К. Баулин.

Насосы центробежные.

В центробежных И. движение перекачиваемой жидкости, так же как и требуемое давление (высота напора), осуществляется за счетполучающейся при работе насоса центробежной силы частиц жидкости. Рабочей частью центробежного И. служит колесо с лопатками, аналогичное колесу водяной турбины (смотрите Двигатели гидравлические). Посту пающая в насос йода увлекается лопатками. и, вращаясь вместе с колесом под действием возникающей центробежной силы, выталкивается из Н. в напорный трубопровод; благодаря этому движению воды осуществляется приток жидкости по всасывающей трубе к Н. Преимуществом центробежных Н. но сравнению с поршневыми являются: 1) отсутствие клапанов; 2) большое допускаемое число оборотов вала рабочего колеса, благодаря чему центробежные Н. могут быть непосредственно, без промежуточных передач соединены с паровой турбиной либо электромотором; 3) легкая регулировка в больших пределах количества подаваемой воды:

4) относительно большая практически возможная высота всасывания=8 .«·, т. к. при центробежном И. движение воды во всасывающей трубе совершается с равномерной скоростью, благодаря чему и потерн во всасывающей трубе будут меньше; 5) значительно меньшее место, занимаемое при той же мощности всей установкой; 6) значительно меньшая стоимость всей установки, в особенности при больших часовых расходах жидкости; 7) меньшие эксплуатонные расходы. Недостатками центробежных Н. считают: 1) относительно меньший кпд (на 10 15% меньше, чем у поршневых И.), 2) худшее всасывание, к-рое при центробежном П. обычной конструкции возможно только в том случае, если рабочее колесо и всасывающая труба наполнены жидкостью.

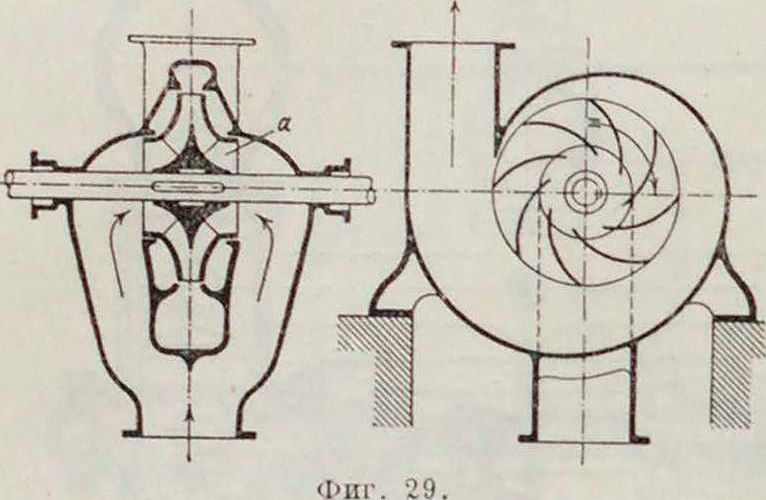

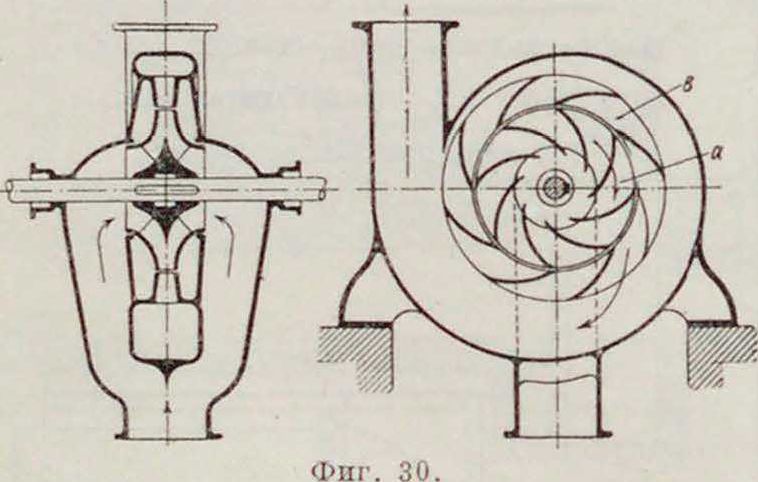

В зависимости от величины напора раз- Н.)и без направляющего колеса; с односто-личают: центробежные Н. низкого давления ронним и двусторонним притоком жидкости (до ~ 15 .и вод. ст.), среднего давления (до к рабочему колесу. По расположению вала

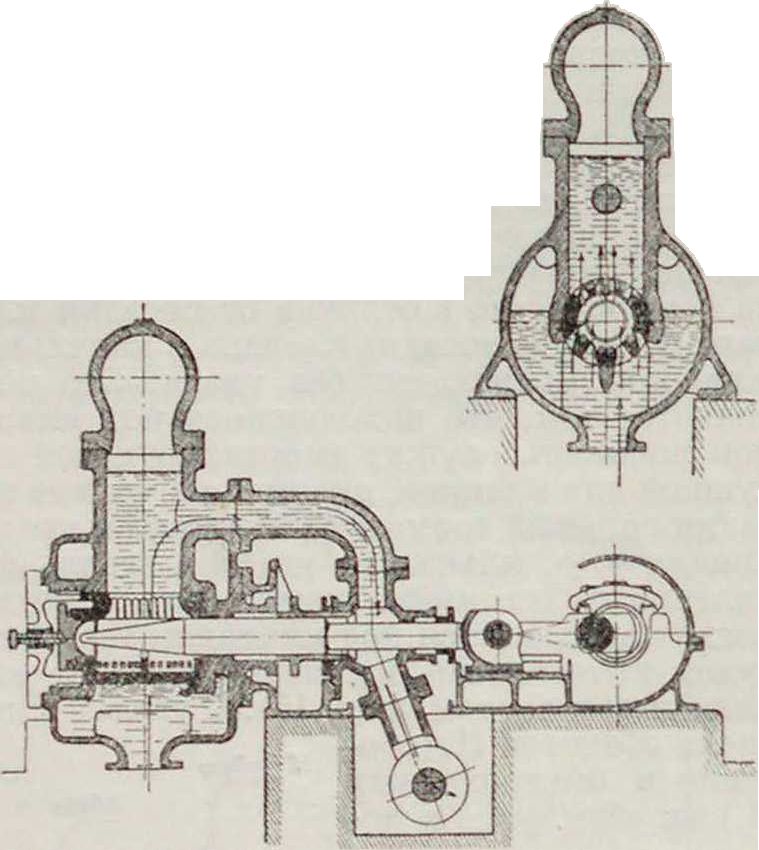

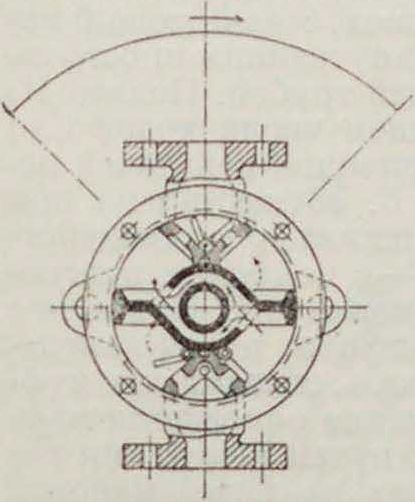

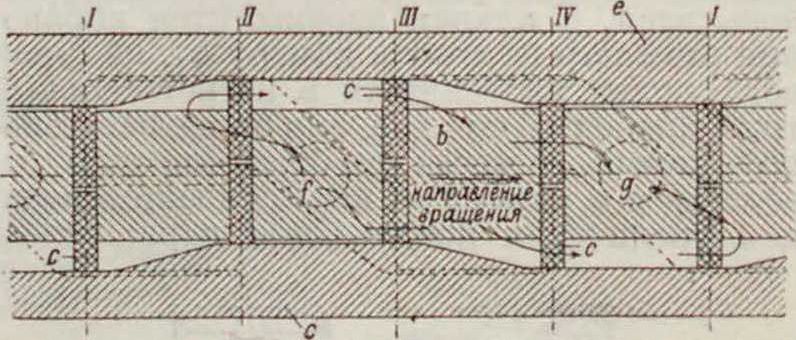

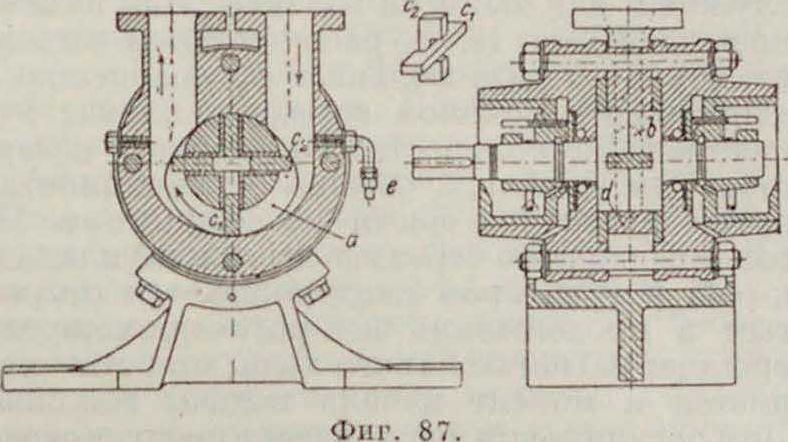

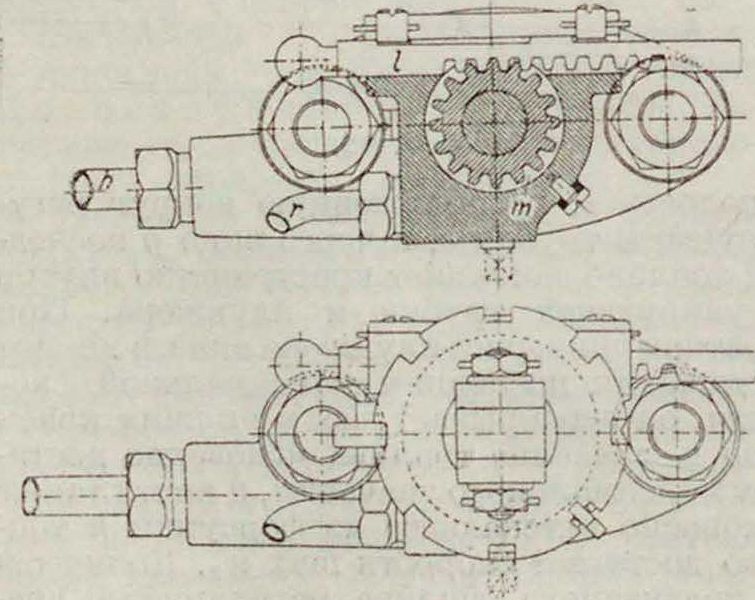

Фига 28.

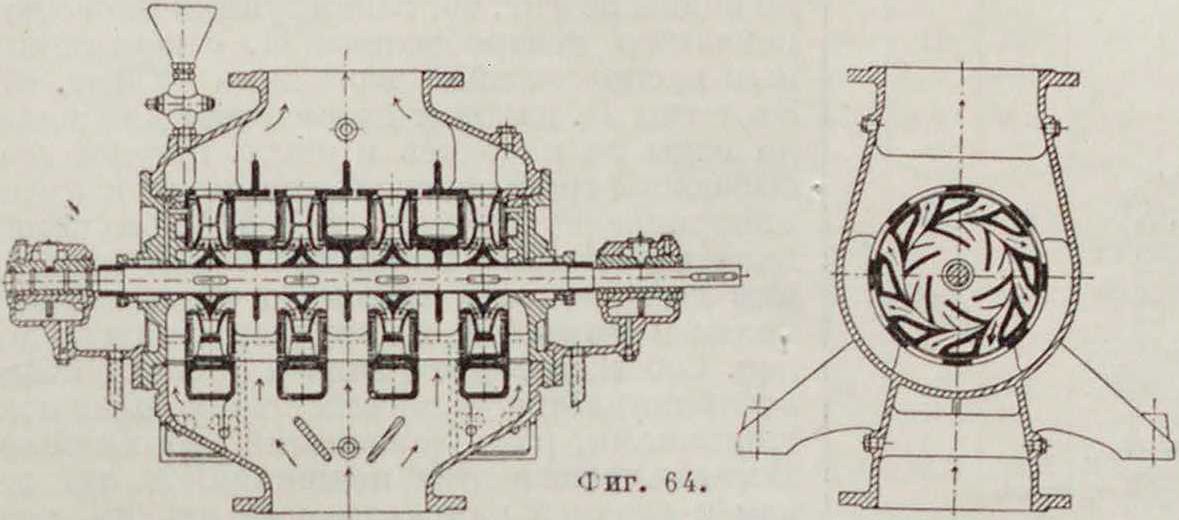

~ Ю м) и высокого давления. По числу рабочих колес центробежные Н. разделяют на одноступенчатые и многоступенчатые; последняя конструкция служит для центробежных Н. высокого давления, причем жидкость, пройдя одно рабочее колесо, поступают в следующее, то есть колеса работают последовательно. При большом часовом расходе жидкости находят применение конструкции центробежных П. низкого и среднего давления с несколькими рабочими колесами. работающими параллельно. Также различают конструкции центробежных Н. с направляющим колесом (турбинный тип рабочего колеса все конструкции разделяют на Н. с горизонтальным валом и Н. с вертикальным валом. Центробежные Н. низкого давления выполняют обычно без направляющего колеса с односторонним или двусторонним притоком воды к рабочему колесу а (фигура 29), причем вода подводится к колесу по направлению его оси. Рабочее колесо помещается в кожухе, имеющем форму спирали; такой кожух называется диффузором. Для центробежных Н. среднего давления в настоящее время находят применение преимущественно конструкции с направляющим колесом b (фигура 30), в к-рое поступает вода из рабочего колеса а. Направляющее колесо имеет назначение предотвратить возможность образования турбулентного движения воды и гидравлического удара при выходе воды из рабочего колеса и при ее

поступлении в напорный трубопровод, в то же время направляющее колесо служит для увеличения давления за счет уменьшения скорости движения воды. В конструкциях центробежных Н. среднего давления применяется почти исключительно двусторонний приток воды и кожух спиральной формы. Центробежные насосы высокого давления в зависимости от желательного напора имеют до 10 рабочих последовательно включенных

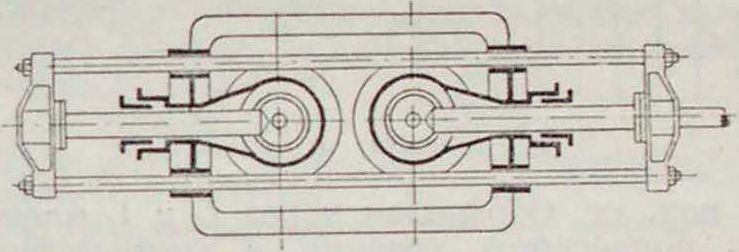

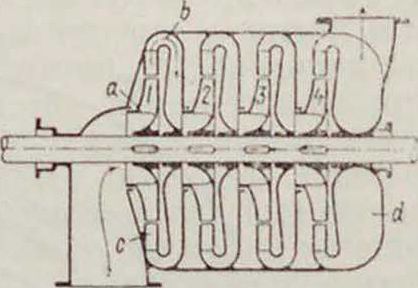

колес в одном агрегате. На фигуре 31 дана схема четырехступенчатого Н. Все четыре рабочих колеса а окружены направляющими колесами, причем вода из каждого направляющего колеса с по обводному каналу b подается в следующее за ними рабочее колесо, из последнего направляющего колеса в кожух (1 и напорный трубопровод, как это указано на схеме стрелками.

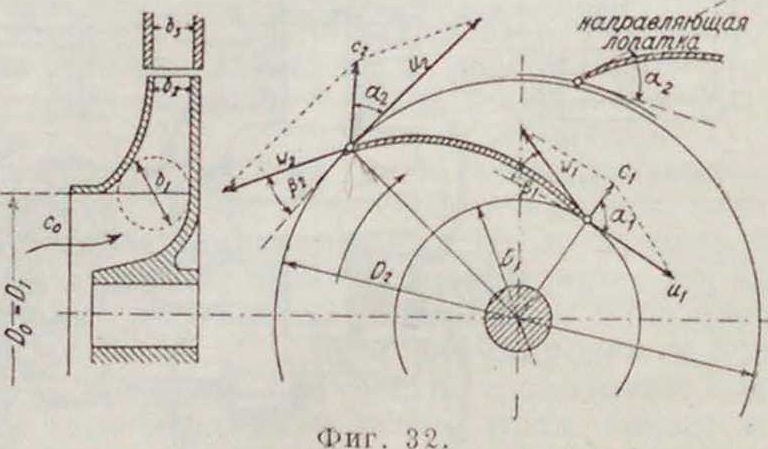

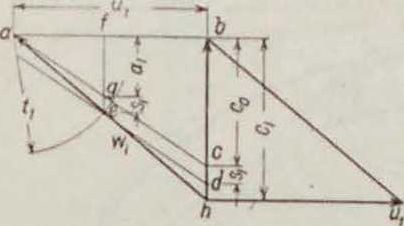

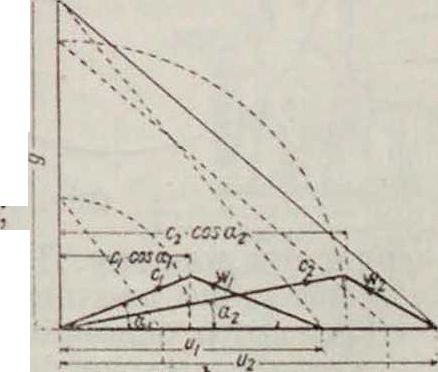

Расчет центробежных Н. Центробежные насосы имеют рабочее колесо, которое но своей форме в общем ничем не отличается от колеса тихоходной турбины Френсиса. Из всасывающей трубы вода притекает к рабочему колесу по осевому направлению со скоростью е„ (фигура 32). При поступлении воды в рабочее колесо направление водяного потока из аксиального изменяется на радиальное. Если действительная скорость, с которой вода входит в канал между лопатками колеса, равняется с и окружная скорость вращающегося колеса равняется иг, то относительная скорость потока при его входе=wt. Для того чтобы не происходило гидравлического удара, начало лопатки должен быть наклонено под углом βχ, к-рый определяется из параллелограма скоростей. Проходя по каналу рабочего колеса, ноток воды будет изменять свою скорость как по величине, так и по направлению, поэтому при выходе из колеса абсолютная скорость воды, будет равняться с2, относительная скорость, направленная под углом β2к касательной, будет равна w-i и скорость переносного движения (окружная скорость) будет равна и2. причем скорость с2 составит с касательной к окружности колеса угол а2. фш·, 31.

Если имеется направляющее колесо, то начато его лопаток должен быть наклонено под углом а2, в противномслу-чае вода, выходя из рабочего колеса, будет поступать с ударом в направляющее колесо. Работа А, совершаемая центробежной силой при прохождении массы т воды через рабочее колесо, равняется л2

А= j m · rcu2 dr=,1, теси2(Д; — ДО > л,

где ω—угловая скорость колеса, RX=D^ и

β2=^2— радиусы окружностей колеса, соответствующие входу и выходу воды из каналов колеса, и д—ускорение силы тяжести. При массе т— * ·кгс*2 работа Ах=—

0»2jR*j И? U? г-ч -·

— 2(J ==2g~~2g ^Та Раоота ЧаСТИЧНО РЯСХО-

дуется на создание гидравлического напора h2-h1, где — высота гидравлич. напора во всасывающей трубе при входе в колесо, /i2—высота гидравлич. напора при выходе из колеса; другая часть работы А тратится на

создание в канале колеса скоростного (дина-

_ W“

мического) напора, равного " д 1. Из ска занного следует, что

V: ··

2 а

(17)

Т. к. при работе центробежного И. вода во всасывающей трубе не только поднимается на высоту всасывания IIв, но приобретает скорость движения с0, то высота напора

Для получения требуемой высоты напора Н„ при скорости водяного потока е2 в момент его выхода из рабочего колеса иеобхо-

ди.мо, чтобы высота гидравлич. напора h.2

(Л

удовлетворяла ур-ию й2 + *=11н. Подста-вив в ур-ие (17) значения кг и /г2 и принимая е0=с, после преобразования получим, что теоретич. высота В полезного напора,равная сумме высот Я, -г ЫК, будет равняться

11= 11е. + Пн. ~

uS-u=

zg ’ zg

(18)·

Из параллелограмов скоростей (фигура 32) имеем w — с + и — 2сги2 cos а2; w=с + и — — 2c1M1cos ар, следовательно теоретич. высота полезного напора

Я =

Cillo COS az-CiUi COS aj

при a,=90° л=2‘“!^-4. (19а)

Учитывая потери в самом Н. от трения и от превращения скоростной энергии в энергию давления, необходимо ввести гидравлич. кпд кроме того следует учесть также и механич. потери в центробежном

Фигура зз.

Фигура 34.

II. (трение в подшипниках, сальниках), эти потери оценивают механич. кпд: »7ет=0,8-М),9. Кроме перечисленных потерь имеются потерн во всасывающей трубе и подающем трубопроводе, поэтому при расчетах удобнее пользоваться манометрической высотой Ян. то есть высотой, определяемой по показанию манометров, поставленных при входе воды и при ее выходе из рабочего колеса. Из сказанного следует, что

Tj C2U2 COS a2 — Ci«i COS a, /оо

11 м. - g ‘ (~U)

Угол a, то есть угол между касательной к окружности колеса и направлением струи поды, вступающей в канал рабочего колеса, выполняют обычно равным 906, так что я“.=%-С4“а7°2 · <21)

Для насосов без направляющего колеса %=0,5-г0,65; для одноступенчатых насосов с направляющим колесом 0,6Д-0,75; для многоступенчатых насосов высокого давления η,=0,7-ΜΙ,δ.

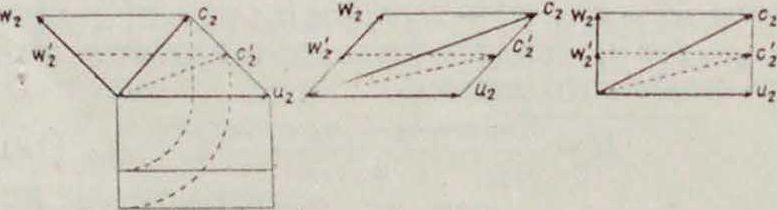

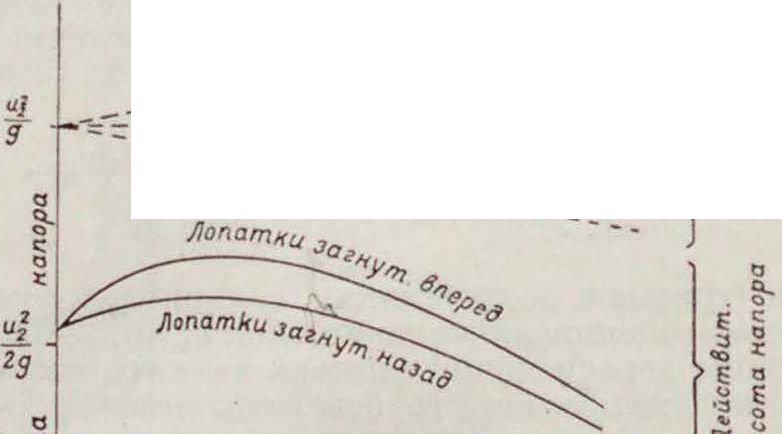

Р а б о ч e е колес о. Форма лопатки рабочего колеса имеет большое влияние на ра боту центробежного насоса. Изменение угла. β2 лопатки влечет за собою изменение относительной скорости ги 2 и абсолютной скорости с2. выходящей из колеса струи воды, следовательно влияет и на высоту подачи И. Это влияние рассмотрим для обычных форм лопаток, причем надлежащим подбором ширины колеса достигаем того, что радиальная слагающая (компонента) с2г скорости выхода с2 будет равняться скорости входа с,. Можно построить лопатку А (фигура 34), настолько изогнутую назад по отношению к направлению вращения, что скорость выхода е2 будет направлена но радиусу, при этом угол а2 станет равен 90°, а так как угол а, также равен 90°, то

JJ- C1iij cos о а_Q (оо л

— д —

Из ур-ия (18) для этого случая имеем:

= /90ч

2 д 20 * v

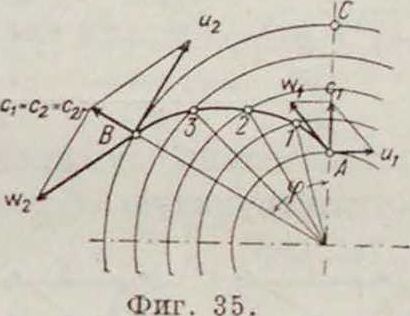

Из сравнения ур-ий (17) и (23) следует, что при этой форме лопатки вся работа колеса тратится на изменение относительной скорости w, и никакого изменения гидравлического напора (h2— h2) не получается. Форма лопатки А представляет «нейтральную лопатку», построение очертания которой показано на фигуре 35; вследствие постоянного поперечного сечения потока сх=с2=с2г =

= Const, абсолютный путь воды будет направлен по радиусу -4С, причем этот путь поток проходит за время /; таким образом AC=c1t, в то же время имеем СВ=и21 этими двумя равенствами определяется угол у; деля отрезок АС и угол φ на одинаковое число равных частей и проводя концентрич. окружности, получим точки 1,2,3 кривой очертания нейтральной лопатки, к-рое определяет наименьший возможный угол β2 (фигура 31) при заданных числах оборотов центробежного Н. Увеличивая затем угол β2, получим форму лопаток В, С(фпг. 34) и форму D. Очертание лопатки, выполненной по форме D, заканчивается по радиусу (лопатка Ритингера), т. е /?2=90°. Для радиальной лопатки, по ур-ию (19) при а,=90°, имеем Ж= “* и, согласно парал-лелограму скоростей, cl —=так как к-2=c2l.=Ci, то имеют место следующие равенства :

c2-cf u| _ н

20 20 2 ‘

(24)

Из ур-ий (17) и (18) имеем:

Ь2 _ }h=", (25)

то есть высота напора II при радиальной лопатке действует наполовину статически, наполовину динамически. При дальнейшем увеличении угла β2 получается форма очертания лопатки загнутой вперед, и угол β2достигнет своего возможного максимума тогда, когда параллелограм сил превратится в ромб; в этом случае лопаткай1 (фигура 34) будет загнута вперед под тем же углом, под к-рым нейтральная форма лопатки Л загнута назад. Т. к. в этом случае (фигура 36) гс2=иг и сгг=е1, то с2 cos α2=2мо и, согласно ур-ию

.(19), 11=2 Из параллелограма сил име-

м: с| — с;=(2м 2)2,

с5·

2 д следовательно

-с! 4 и)

2у

. II,

(26)

то есть все повышение напора динампч. характера и выражается в увеличении абсолют-

ной скорости дви-‘ijrm ження воды, так что изменения гидростатического давления не будет: h2— hι=0} н при та-

Фнг. 36.

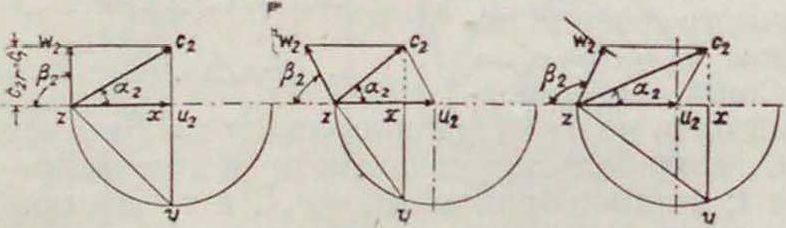

кой форме лопатки вода выходит из колеса йез какого бы то ни было избыточного давления. Влияние угла /32 на гидростатич. и динамич. повышение напора дают диаграммы фигура 37—39. Приняв во внимание, что диам. полуокружностей на этих диаграммах взят равным 2щ, будем иметь следующую геометрия. зависимость:

ху-=(2м2 — с2 cos α2) · с2 cos α2= 2м2 сг cos α2 — ci cos2 α2ii xy2=уг2 — zx2; так как oi cos2 a=— c, to

xy- _ U2C2 cns a-> c2-c( yz-

2g g 2g = 2 g

Следовательно zy представляет

X- w

скорость,

соответствующую общему напору Н., ху—

Фигура 37.

Фигура 38.

Фигура 39.

статическому, χζ—динамическому. Как видно из диаграмм фигура 37—39, при заданной окружной скорости м2 наибольшая высота подачи получается при лопатках, загнутых вперед (фигура 39), причем гл. обр. за счет динамич. высоты напора, энергия которого должен быть в направляющем колесе превращена в статический напор; так как такое превращение связано с потерями от образования вихрей, трения и ударов, то для большинства Н. применяют лопатки, загнутые назад с углом Д2=50-у25°, для которых величина статич.

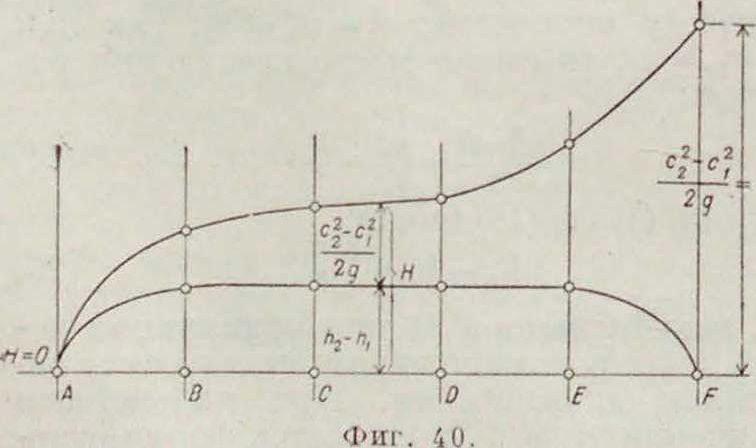

напора относительно значительно больше. На фигуре 40 дана диаграмма высот напоров для различных форм лопаток А, В, С, D, Е и F (фигура 34). Из диаграммы видно, что для форм лопаток от Я до £’ величина статич. давления lu—hl остается почти постоянной, при лопатках, имеющих форму А и F, статическое давление равняется б.

Влияние расхода воды Q на высоту теоре-тич. напора Н при постоянной скорости п2и при различных формах лопаток дано на диаграммах фигура 41—43. С уменьшением Q уменьшается и скорость гг2; при лопатках, загнутых назад, при уменьшении гг» увели-

Увеличгн высота напору при ум“>"···ЧЦЦ Q

Лиг. 41. Фигура 42. Фигура 43.

чивается множитель с2 cos а, и следовательно при неизменной скорости г<2 увелн-

тТ c2li2 COS α2

чивается напор Я=- ; это увели чение напора Я на фигуре 41 наглядно изображено увеличением площади прямоугольника е2и2cos α2; при лопатках, загнутых вперед, увеличение Q влечет за собой уменьшение Я; в радиальной лопатке изменение {> не влияет на величину 11. Зависимость Я от Q дана на диаграмме фигура 44, на которой нанесены как величины теоретических высот напора Я,так и действительные высоты напора; последние благодаря потерям в колесе естественно будут меньше теоретических высот.

Построение диаграмм ск о р о-с т е й. Случай 1. α= 90°; скорость г, имеет радиальное направление. При задан-

Подаваемое количество

Фигура 44.

/lOrvCXfTtKt*^ _

" ~* Лопатки заканчивающиеся

- - Jona„ ПО радиусу назад ном секундном расходе Q необходимо вести расчет на количество Q=( 1 — μ) Q, где коэфициент μ=0,05 учитывает потери в зазорах. Скорость воды во всасывающей трубе с„=2Ч-2,5 м/ск. При диам. Я0 всасывающей трубы перед входом в колесо и диам. d ступицы колеса площадь свободного прихода перед входом в рабочее колесо F, --

(D% — d2), скорость с0 водяного потока при входе в колесо перед лопатками равна

. При входе в каналы лопаток эта ско-

рость повысится до с1, причем с2=с0а,

Фигура 45.

где а,—расстояние между лопатками при входе (по перпендикуляру к оси канала), a s,—толщина лопаток при входе. Прямоугольный тр-к аbс (фигура 45) имеет стороны

<ib=и1=и2- ц, Ьс=с0; откладываем erf =дх;

через d проводим линию, параллельную ас,

из а проводим дугу радиусом, равным шагу ij лопаток (i,=—. где ζ—число лопаток), которая пересечетпроведбн-ную параллель в точке с. Перпендикуляр, опущенный из е на ab, пересечет ab и ас в точках и д. Проводим линию ае до ее пересечения с be

в точке h. Т. к. sin £,= a’(’St и с‘=a‘""Sl-,

tj с0 а, >

то отрезок (if=a1, ge=sx и bк=с,. Задаваясь по величине диам. 1)и величиной диам. колеса X»! (фигура 32) и причем Л2 берется равным 2-У-2,δ Б, и задаваясь величиной /?, числом лопаток ζ и толщиной s2 лопаток при выходе, будем иметь: /2 =л^3 и

sin β2=a S > откуда определяется а2. По выборе высоты лопаток bг определяют радиальную составляющую wir от скорости гс2:

параллелограма скоростей выхода (фигура 46) имеем:

Μι=с2 cos a2=и2 -f

11з параллелограма скоростей- входа имеем:

С, COS a, =.

1 1 tga.

Вводя эти значения в основное ур-ие (20)

нм. о пк иг С2 COS a2 — щ Cl COS a, =

и зная, что и,=м2-, получим:

и где

Q-

F; ’

а-2

CLо —So

11з параллелограма имеем:

скоростей (фигура 46)

с2 cos a2=alb1=-г ·

W2r

(28)

COS a2 ^

t gp

+v<

+

HMa

ΊΙι

(29)

-следовательно мм.д _а,ь, пи сг«2 C2откуда

i=w*r 2tg/3

Зная ?г2, /?2 и гг 2. можно построить парал-лелограм скоростей выхода.

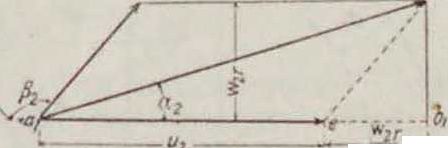

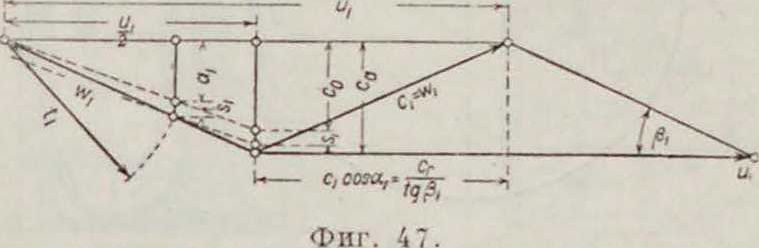

Случай 2. а, <90°. Для центробежных насосов высокого давления стремятся увеличить рассто-яние п, при входе между лопатками с тем, чтобы уменьшить относительную скорость гг, и тем самым уменьшить потери от трения, которые возрастают пропорционально квадрату относительной скорости гг,; при увеличении а, приходится угол <2, делать < 90°, но при этом возникают потери благодаря тому, что приток воды не имеет уже радиального направления. Наименьшие потери на трение в лопатках получатся при гс,=е, то есть при /?,=а,. Из

-с, cos fa, я,. S0-

Hia О, Cr,

—C1 cos а,· —~ - — для а, <30 —>. "г 02 1ца,

Фнг. 46.

| ( Λ. ^2г | п, °г |

| Iм» tg/i2jMa“ | ?<о·,

“ tga |

| откуда | |

| Су | |

| ‘ 2 tgaj |

Пк

+ V йт.;+*»кУ

-0,

Для формы лопатки, при которой a,=/?„ получим:

°1 _ Нмв Vh

но так как г,- _ Сг

tga, “tgd,

то имеем:

(W’-tg’32b-M=· tga,

e,cosa,=“=(фигура 47),

о

«2 г

| -ия (21) имеем: Нм.Я | - г

2 tg ,3, |

—ί(£ | Г] |

| ЧЛ-С2«. ’ | 1 1 | l2 1 | м и. π |

| ·] 4 | дет |

(31)

После выбора Н„ ΰ2. β2 и определения гг2гиз равенства^ =гг2,., где Ft =п Х>2 iva„l2s,>

можно определить к» и вычертить парал-лелограм скоростей выхода; по величинам с0, s,. 1,=~0 ·π гг,=г<2- ^ строится парал-

лелограм входа (фигура 47).’ Для проверки соответствия полученных величин основному уравнению (19) строится диаграмма (фигура 48), по которой должны иметь д : иг=с2 cos a2 : h2д: it,=c, cos a,: hx, еле довательно отрезок /г., — hx=II представляет высоту подачи.

Форма лопаток должна обеспечивать постепенное и последовательное изменение скорости у. При правильно выбранных углах βχ и /?2очертание лопаток выполняют или по дугам окружности или яге согласно предложению Ф. Неймана, начало и конец лопа-

Фигура 48.

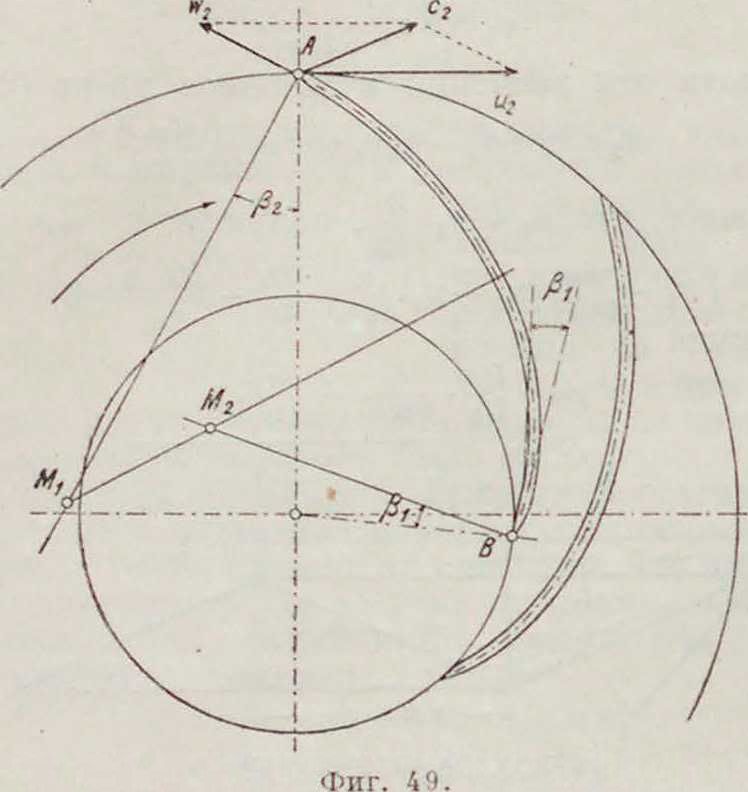

ток выполняются по эвольвенте. Па фигура 49 дается построение очертания двумя дугами из центров Мг и М, при этом центр ilii лежит на луче, проведенном под углом β2 из конца А лопатки, а центр М2 на пересече

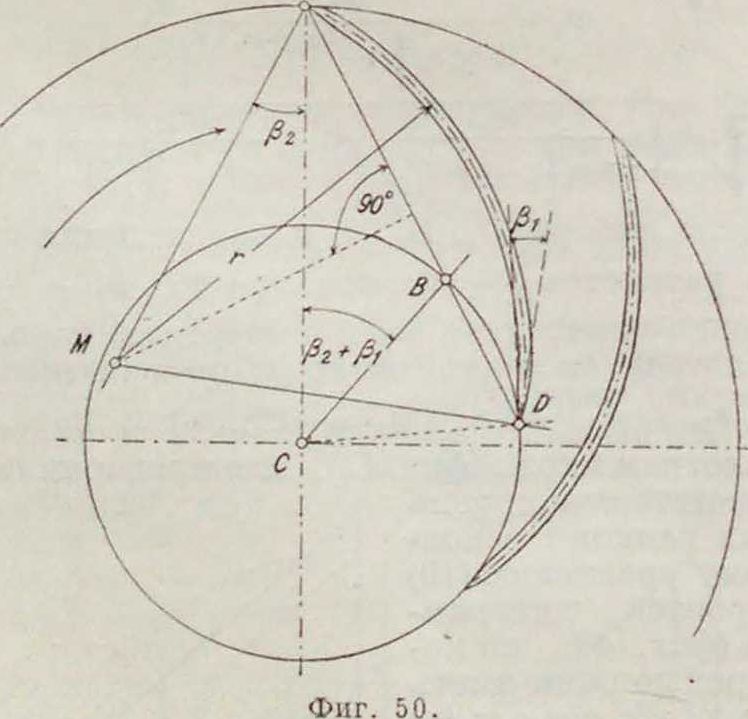

нии луча, который проведен из произвольно взятого начала В под углом βι с лучом из Μι, на фигуре 50 представлено очертание лопатки по одной дуге круга, а именно из конца лопатки А проводят под углом β., .туч AM, из С под углом βι+β3 проводят луч СВ, через АВ проводят прямую до пересечения с D; деля AD пополам и восстанавливая из середины AD перпендикуляр, получаем центр М, из которого радиусом г

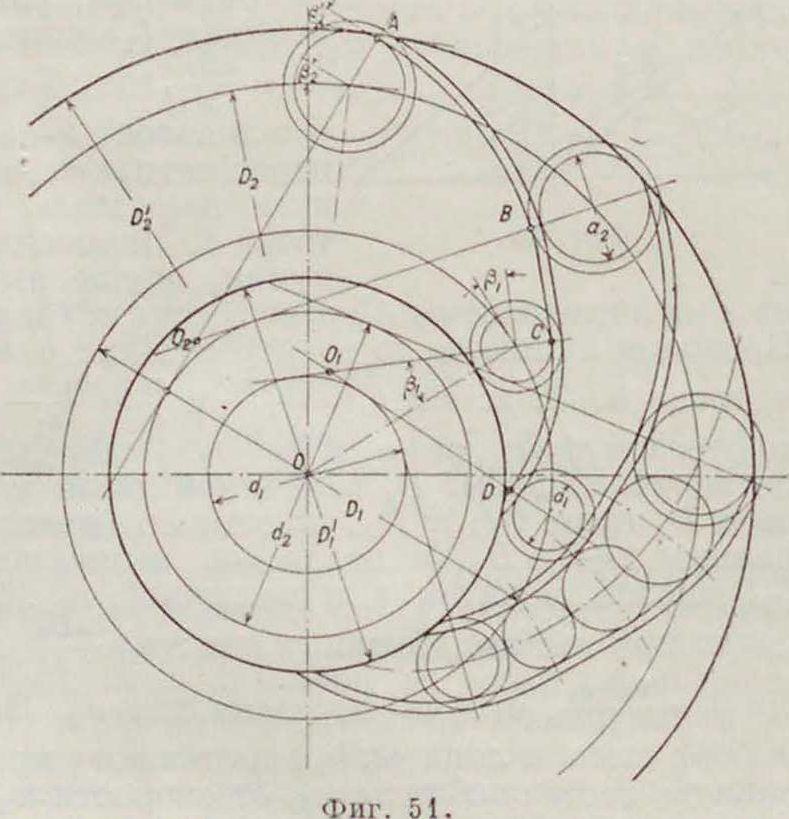

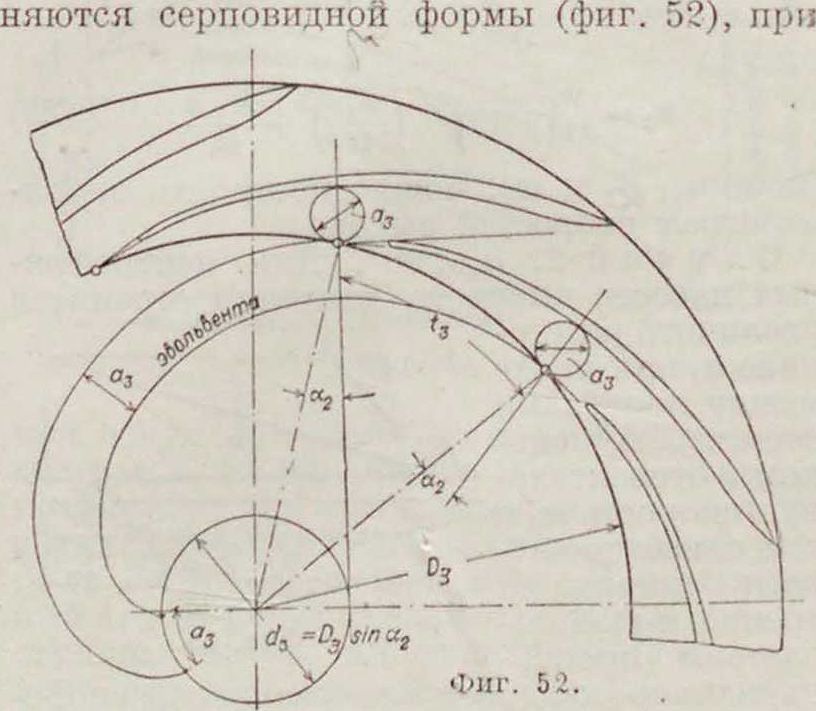

очерчиваем лопатку. Для построения профиля лопатки по эвольвенте фигура 51 определяют диаметр основного круга эвольвенты для входа и выхода по ур-иям:

dx= г(а,л+8,) и (32)

размеры диам. Вг и Б, относят к центрам выхода и входа. Между наружным диам. В, колеса и диам. В2 колеса имеется следующая зависимость:

Вг=/В? + а - 2 аг В, cos β2.

Диаметр J)l определяется из соотношения: Bi sin/3= cf2. Очерченные по эвольвентам начало и конец профиля лопаток соединяются дугой окружности. Для уменьшения потерь при проходе воды через колесо начало и конец лопаток заостряют. Для рабочих колес- центробежных накосов, предназначенных для перекачки больших масс воды с

небольшим напором, находят применение колеса с лопатками, которые, как и лопатки турбины Френсиса (смотрите Двигатели гидравлические), имеют изгиб по трем измерениям.

Направляющее колесо пмеет назначение принять без удара и без образования вихрей поток, к-рый выходит из рабочего колеса, изменить направление движения потока в соответствии с формой кожуха, уменьшить скорость с2 потока и увеличить давление. Лопатки направляющего колеса должен быть поставлены иод углом а2, соответствующим параллелограму скоростей выхода. При спиральном кожухе лопатки выпол-

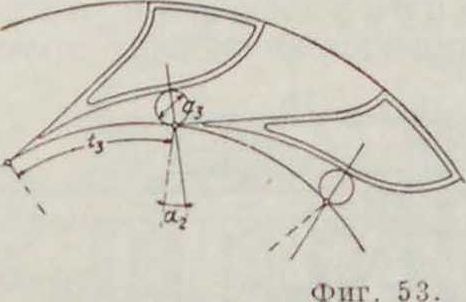

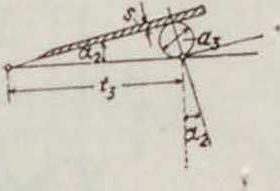

кольцевом кожухе или при переходе воды из направляющего колеса в канал к рабочему колесу следующей ступени лопаткам придают двойной изгиб, т. ч. вода из направляющего колеса выходит в радиальном направлении (фигура 53). При очертании ло-

пнткм по кривым эвольвенты начальный радиус эвольвенты определяется из ур-ия

= г"я» + **>=Ds sin α2. При выходе из рабочего колеса скорость с» вследствие уши-

рения сечения изменяется до с причем с2== с,· Пг. После того как выбрана шири-на b., рабочего колеса при выходе, получим значение (а3 + s3) · z3=с,^ ь, каковое значение и подставляем в выражение для iL. Число лопаток г3 в направляющем колесе обычно выполняют равным 2—1. Скорость воды при входе в направляющее колесо будет с3= с · “SJS’. При выходе из

аз направляющего колеса скорость воды при спиральном кожухе постоянно понижается •благодаря увеличению площади поперечного сечения потока.

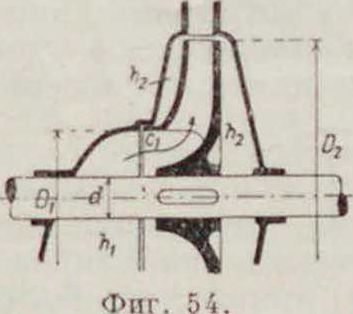

Осевое давление и его уравновешивание. Рабочее колесо находится под влиянием разности давлений h3—hl, благодаря чему на него вдоль оси будет действовать сила, равная

P1al000(-*fi - ) (hi-hl) кг, (33)

где 1)х и d выражены в м (фигура 54); помимо отой статич. нагрузки на колесо по направлению его оси будет действовать динамич.

Фигура 55.

нагрузка, вызываемая изменением направления движения потока из аксиального при •его входе на радиальное направление при выходе. При секундном расходе Q кг воды, эта сила Р; будет равняться и будет направлена по отношению к силе Р, в противоположную сторону, так что •суммарное осевое давление Р будет равно:

Р=РХ-Р*= d*)(lh-hO-Qgc кг.(34)

Статич. давление будет равно 0 тогда, когда lu-h1 =0, чем меньше h3-h1, тем следовательно меньше Р (ср. фигура 40). Необходимо заметить, что благодаря некоторому вращению воды в пространстве, окружающем рабочее колесо, давление воды в этом пространстве будет несколько отличным от h„. Для уравновешивания осевого давления могут быть рекомендованы следующие меро приятия. 1) Применение уплотняющих колец а (фигура 55)и снабжение лопаток колеса отверстиями, так что статическое давление по обе стороны колеса достаточно хорошо выравнивается. Для восприятия остающегося осевого давления необходимо также предусмотреть упорные подшипники для вала колеса.

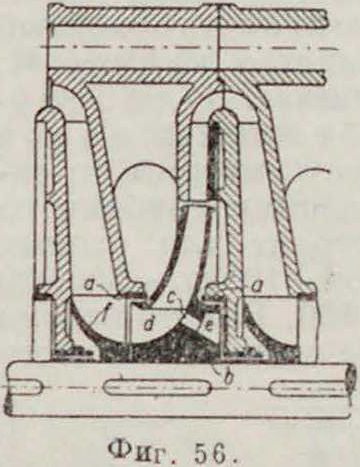

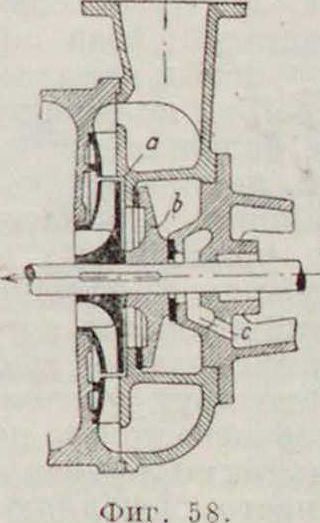

2)Снабжение колес не только уплотняющими кольцами а (фигура 56), но также и уравновешивающей шайбой (тарелкой) f, уплотнительные кольца а располагают спереди и сзади каждого колеса; втулка колеса снабжена отверстиями с которые сообщают пространства d н е между собою; динамич. осевое давление на колесо выравнивается динамич. давлением на тарелку /. 3) Применение урав-

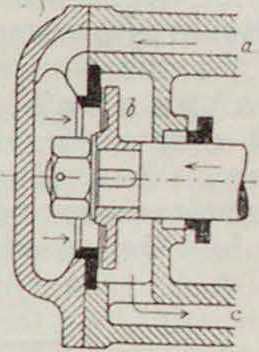

Фигура 57.

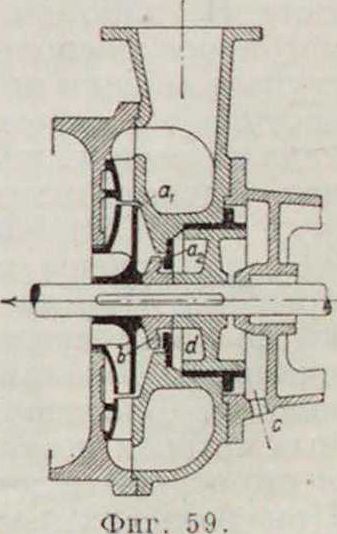

новешивающей тарелки Ь (фигура 57). посаженной на конце оси рабочего колеса. По каналу о вода под давлением подводится к тарелке 6, и давление воды на нее уравновешивает осевое давление на рабочее колесо. Проникающая за тарелку Ь вода отводится по каналу с. 4) Снабжение оси рабочих колес за последней ступенью шайбой 6 (фигура 58). Вода, проходя через щель а, будет оказывать давление на шайбу Ь, которая- работает между двумя уплотняющими кольцами, и уравновесит осевое давление на рабочие колеса. Просачивающаяся за шайбу b вода отводится по каналу с. о) Применение уравновешивающих поршней d (фигура 59) и небольшой по размеру шайбы b. которые насаживаются на ось рабочего колеса. Вода проходит через щель аг у рабочего колеса и через щель п3 у шайбы 6 и давит на поршень rf, чем и достигается выравнивание

осевого давления. При увеличении осевого давления увеличивается также ширина щели и, и вода сильнее действует на поршень d. Просочившаяся за поршень вода отводится но каналу с. При наличии уравновешиваю-

XX

и о pVTij ίϊι

й йA Ь1VV

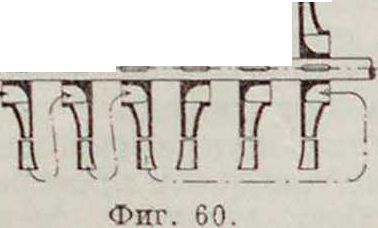

щего поршня, наличие упорного подшипника можно считать излишним. 6) Для уравновешивания осевого давления в отдельных конструкциях центробежных Н. применя-ц i ют такое расположе ние рабочих колес, при котором половина всего числа колес является левыми, а другая половина—· правыми. При этом н осевые давления, действующие на обе группы рабочих колес. будут направлены в разные стороны и взаимно уравновесят друг друга (фигура СО), но такая конструкция, из-за необходимости иметь обходный канал, усложняет устройство кожуха Н.

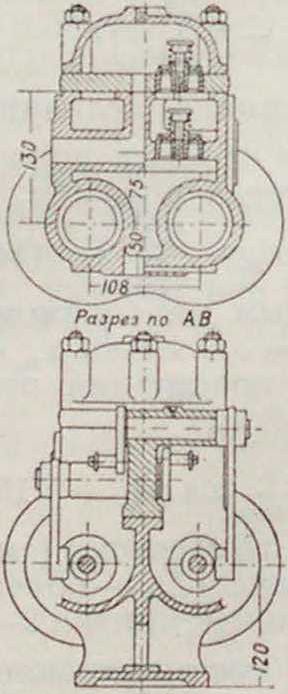

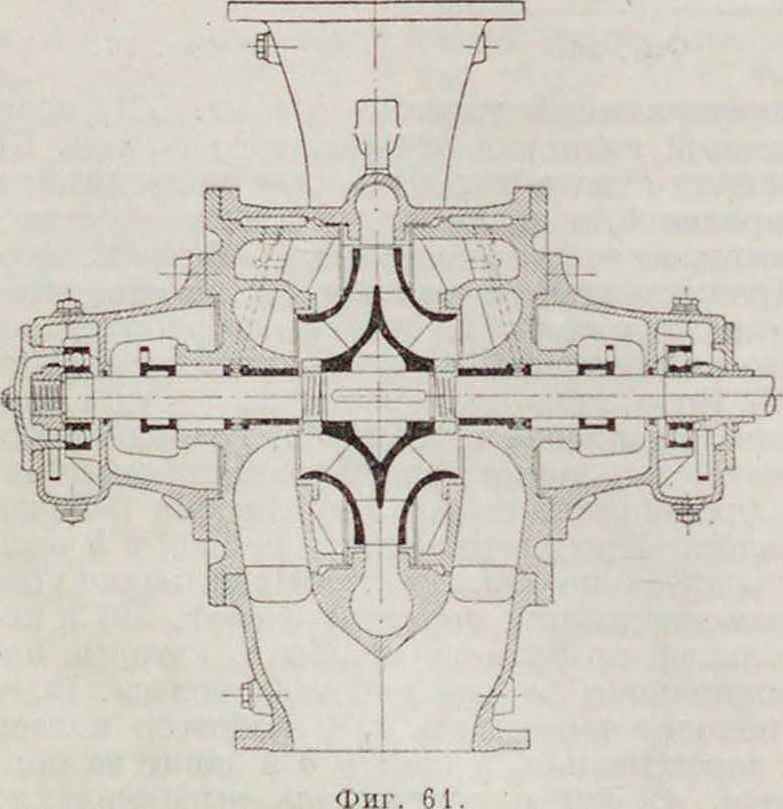

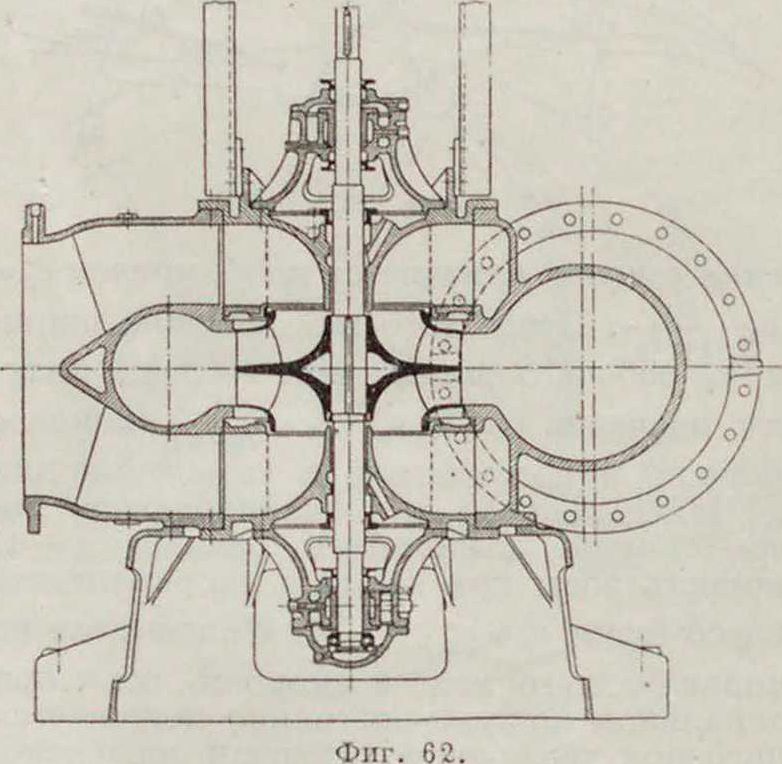

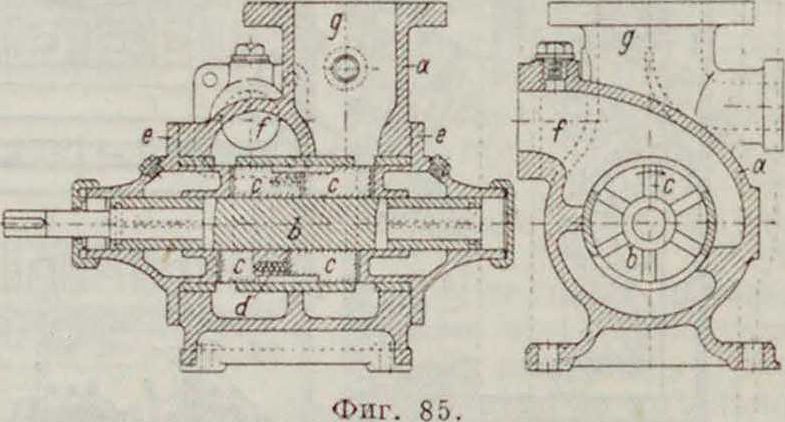

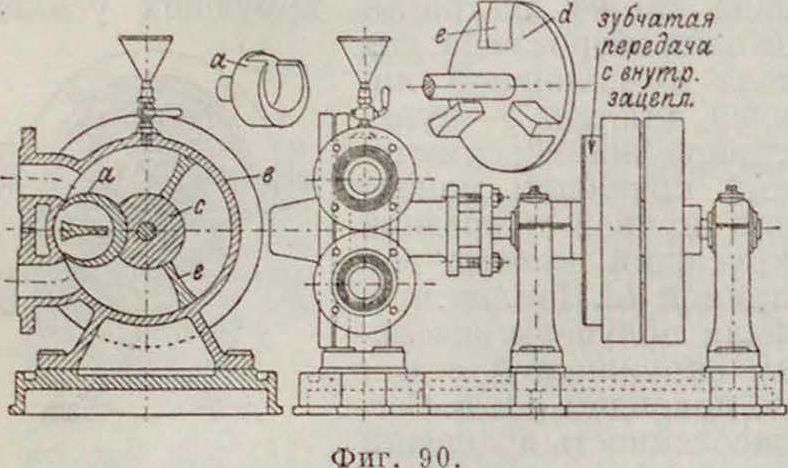

Конструктивное выполнение. Одноступенчатый центробежный пас ос без направляющего колеса с одной или двумя всасывающими трубами со спиральным кожухом строят для разных количеств расхода воды от ~ 100 до ~ 300 000 л/мин. Число об/м. до 1 500. Высота подачи 54-50 метров Конструктивное выполнение этого

типа Н. дано на фигуре 61. Н. имеет симметричное расположение деталей; вода поступает снизу и по двум кольцевым каналам поступает в рабочее колесо. Эти кольцевые каналы выполнены в двух больших крышках, глубоко входящих в спиральный кожух И. Шариковые подшипники вала насоса расположены в опорах, привернутых к крышкам Н. Для того чтобы через сальники не просачивался воздух, к ним по специальным каналам подводится вода под давлением. Благодаря наличию двух указанных крышек постановка рабочего колеса на место осуществляется очень легко и удобно. При больших размерах часто выполняют II. с вертикально расположенным валом (фигура 62). При таком расположении рабочего колеса его вес, так же как и вес вала, воспринимается шариковым упорным подшипником; кроме того уплотняющее кольцо, расположенное вверху, делают по отноше нию к уплотняющему кольцу, расположенному внизу, относительно большего диам. так, что главная часть веса уравновешивается осевым давлением.

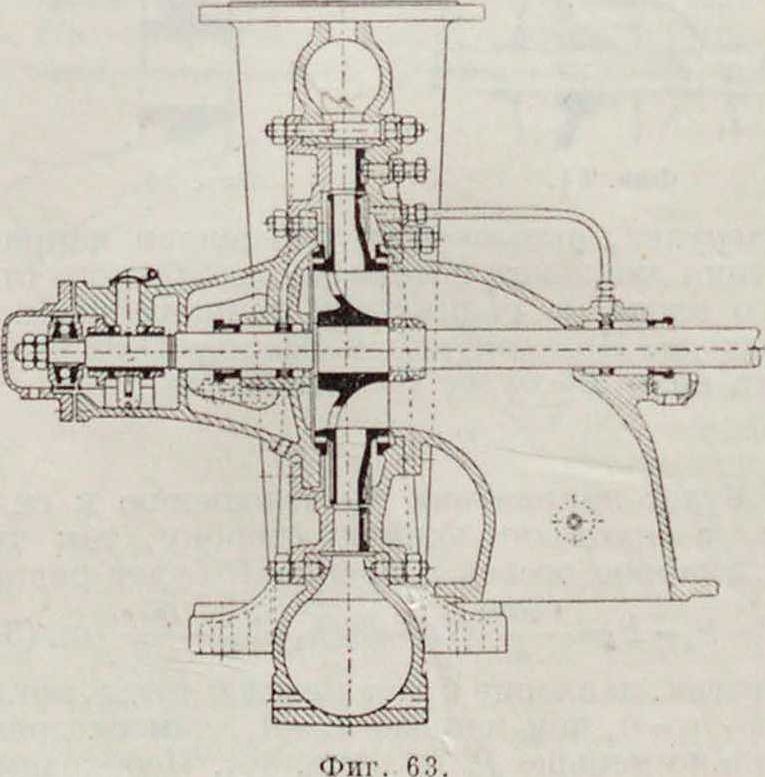

Одноступенчатый центробе ж-н ы и Н. с направляющим ко л е-с о м. При наличии направляющего колеса

кпд Н. увеличивается на 5—10%. Поэтому при больших мощностях целесообразно строить центробежные Н. с направляющими колесами. Число п об/м. таких Н. нормально es 1 500; для небольших Η. п доходит до 2 900 об/м. Высота подачи до 80 метров Так же как и предшествующий тип, эти Н. строят с односторонним и двусторонним притоком воды к рабочему колесу. В первом случае конструкция получается более простой, н достигается лучшая доступность к рабочим частям насосов для их осмотра; при двустороннем притоке воды можно более удобно расположить подшипники вала насосов,

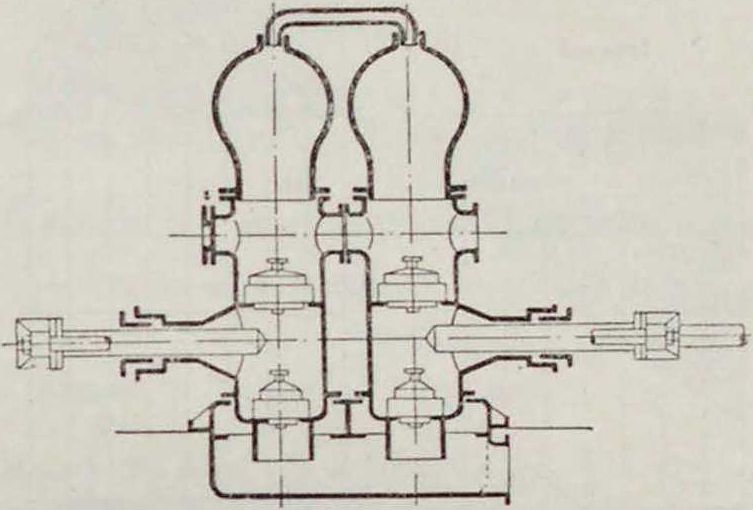

легко достигнуть полного уравновешивания осевого давления и иметь колесо относительно меньшего диам. Пример конструкции центробежного насоса с направляющим колесом дан на фигуре 63. Завод Амаг Гильперт

со специальными кольцевыми проточками, в которые входят кольцевые выступы рабочих колес, благодаря чему достигается хорошее в Нюрнберге строит такие И. для произво- дителыюсти от Q=360 д .чин при Н— 10 метров и «=1150 об/м. до <2=12 000 л/мин при

= 50 .м и «=1550 об/м. Диам. всасывающей трубы завод выполняет в 50—250 миллиметров. Кпд ~ 78%. Штуцер нагнетательной трубы

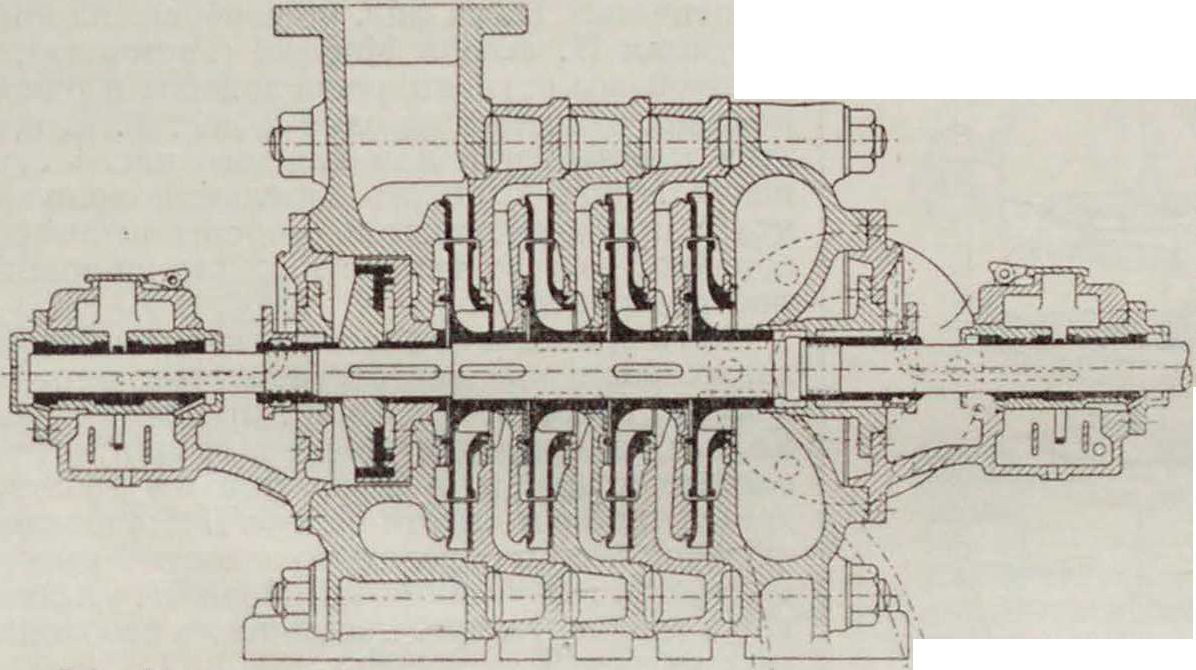

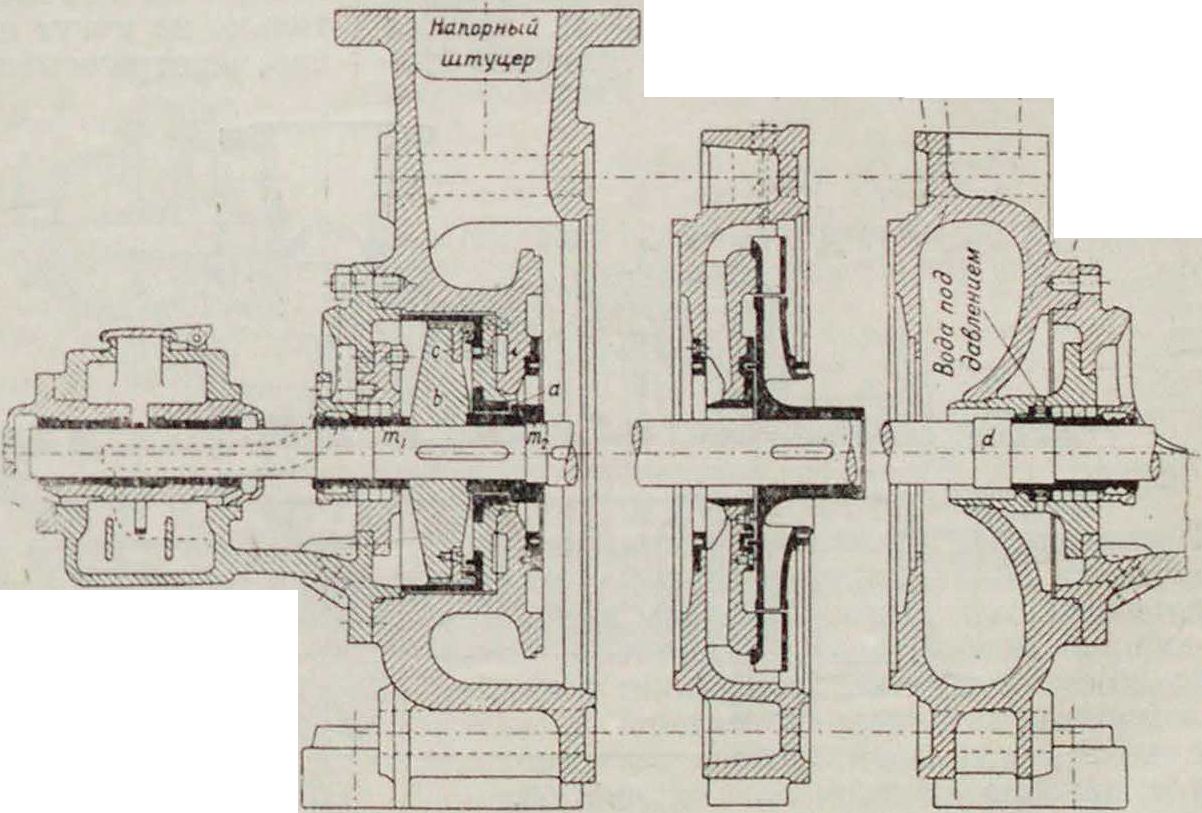

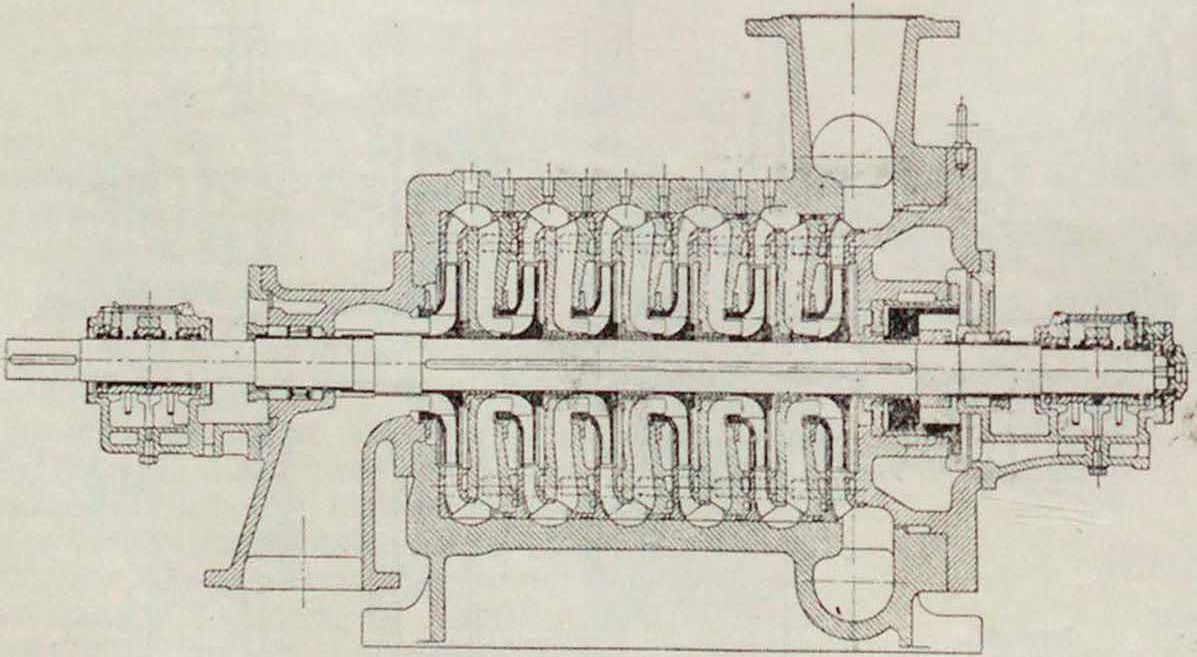

штейнах, привернутых к крышкам кожух р Кожух цилиндрической формы имеет внизу штуцер всасывающей трубы; входящая в штуцер вода специальными перегородками направляется к каналам, ведущим к рабочим колесам. Каналы, направляющие воду к рабочим колесам, выполнены в двух крышках кожуха и в трех деталях, отдельно вставленных в кожух. Из-за относит. дороговизны эта конструкция, по сравнению с Н, имеющими 1 рабочее колесо, находит меньшее распространение. Многоступенчатые центробежные II. для больших давлений строят до 10 ступеней в одном II. при п s 1 500 об/м.; для Н., имеющих н=3 000 об/м., число ступеней не превосходит 5—6. Современные установки при 20 ступенях дают возможность достигнуть высоты напора 12=2000 м, то есть давления в 200 atm при кпд до 80%. Конструктивное выполнение четырехступенчатого насоса фирмы Вайзе (Weise Sohne, Halle a. cl. S.iale) представлено на фигуре65 и 66. Кожух, отлитый из чугуна, выполнен в виде отдельных плоских колец, которые исполняют роль каналов, и двух концевых частей, которые стягивают, солидными болтами.Вал Н., выполненный из никелевой стали, благодаря длинным втулкам рабочих колес полностью защищен их бронзовыми втулками. Уплотняющие кольца выполнены вместе со спиральным кожухом можно перестанавливать по отношению к всасывающей трубе, поворачивая кожух вокруг осп. Вал такого центробежного насоса имеет один скользящий подшипник, расположенный вне кожуха, и второй подшипник, рао-! i о л ожен н ы и в крышке ко -жуха. Уравновешивание бокового давления осуществляется с помощью уплотняющих колец, отверстий в рабочем колесе и в больших Н. также и упорным шариковым подшипником. Рабочее колесо изготовлено из бронзы.

К сальникам во избежание просачивания воздуха по каналу и трубке подводится под давлением вода. Конструктивное выполнение центробёжно-го II. с параллельно рабо- Фт· 6«. тающими рабочими колесами и направляющими колесами изображено на фигуре 64. Четыре рабочих колеса посажены на общий вал, подшипники которого расположены на крон

. % всасывающий · штуцер

7Т

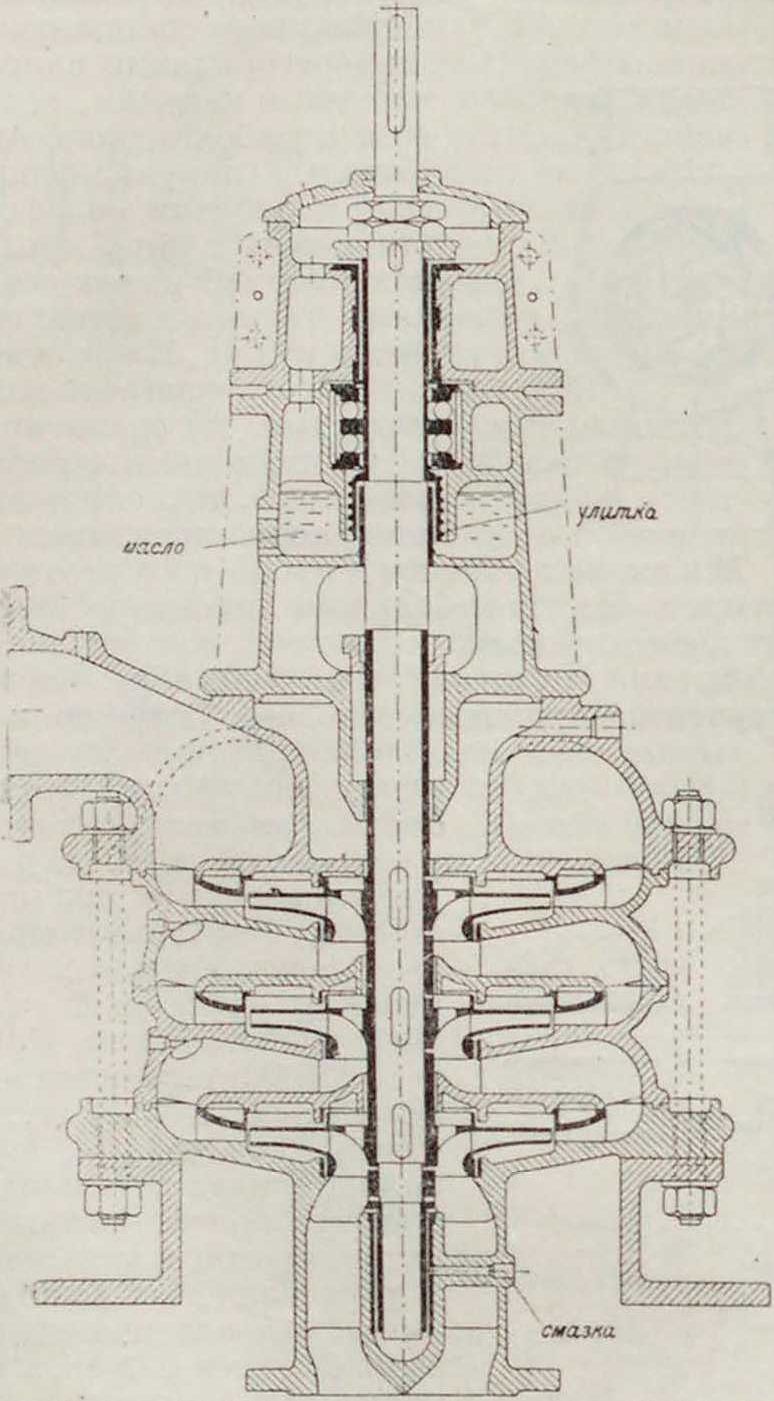

и шайба Ь, посаженные на нал на шпонках, стягиваются с помощью гаек т1г т2 и заплечик d. Конструкции частей кожуха ясно видны из фигура (50. Конструкция многоступенчатого центробежного Н. с вертикальным расположением вала дана на фигуре 07. Этот тип Н. находит применение для подачи воды из колодцев и шахт. Штуцер всасывающей трубы расположен снизу и имеет направляющую втулку для нижнего конца вала насоса. Выравнивание осевого давления достигается с помощью уплотняющих голец и отверстий во втулках рабочих колес. Собственный вес вала и рабочих колес воспринимается упорными шариковыми подшипниками, расположенными вверху вала. Богатая смазка этих подшипников, так же как и верхней направляющей втулки, осуществляется улиткой, которая гонит масло из резервуара кверху по поверхности вала. В отличие от рассмотренных типов многоступенчатых II. на фигуре 68 изображена конструкция Ы. завода“ Маффай (Германия), в которой все ступени расположены в одном кожухе, отлитом как одно целое. Т. к. при этой конструкции для каждого числа ступеней нужно отливать отдельные кожуха, что с производственной стороны нецелесообразно, то этот тип не находит широкого распространения.

Ниже приводятся основные данные для ходовых размеров многоступенчатых центробежных насосов, а именно: производительность Q в л/мин при числе п об/мин. и при затрате мощности в IP. в этой же таблице дается также и высота напора Я для каждой ступени; таким образом по заданной высоте напора путем деления на число Я, указанное в таблице, определяют число необходимых ступеней.

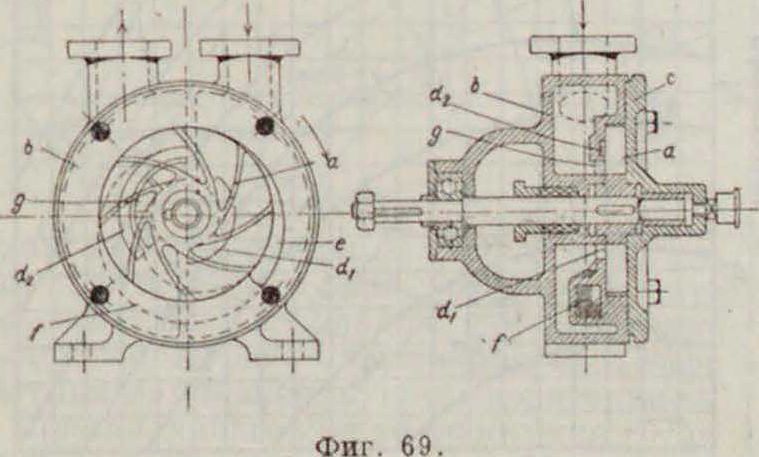

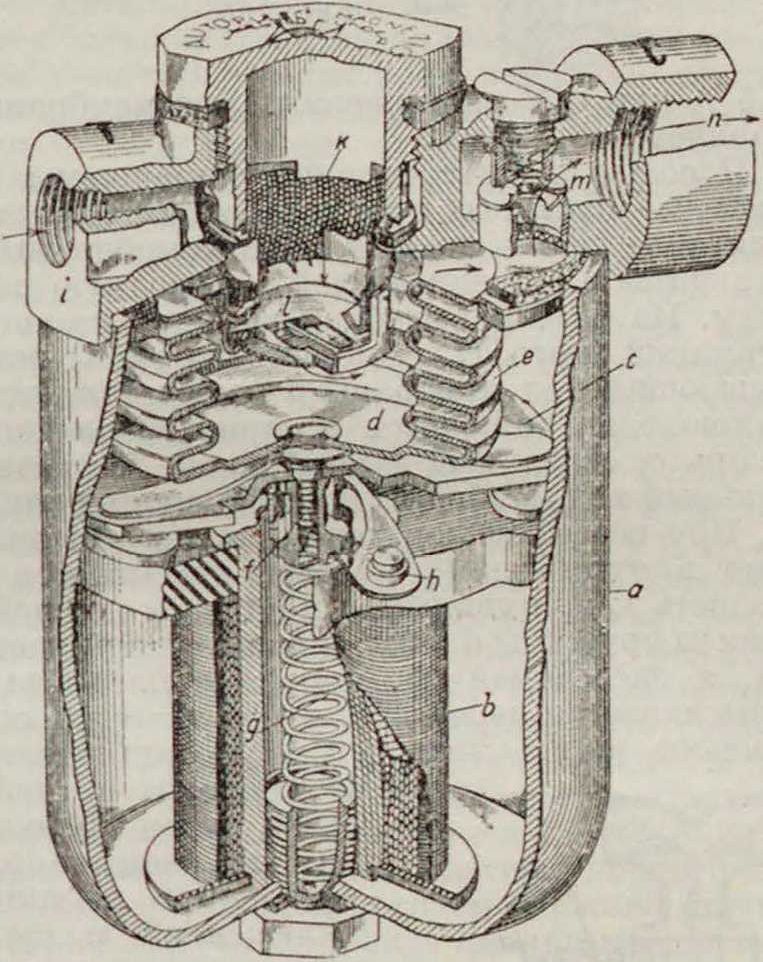

Вспомогательн ы е центробеж-н ы e Н. служат при больших насосных установках для засасывания воды во всасывающую трубу. Так как центробежные II. обычной конструкции не могут засасывать воздух из всасывающей трубы и следовательно не могут начать работать в том случае, если всасывающая труба не будет наполнена водой, поэтому нужно перед началом работы или наполнить всасывающую трубу водой, причем необходимо предусмотреть в этом случае наличие всасывающего клапана на конце всасываюгцейтру-бы, или пользоваться специальным Н. для откачки воздуха из всасывающей трубы. Примером конструкции центробежного насоса, который может самостоятельно засасывать воду при пустой всасывающей трубе с глубины до 7 .it, служит II. завода Сименс и Гинш, изображенный на фигуре 69. Этот II. всегда наполнен водой, так как(оба штуцера направлены кверху. Рабочее колесо и вращается мо-

Фигура 68.

•сы), давит на шайбу Ь, снабженную специальным уплотняющим кольцом с с кольцевыми выступами. Все рабочие колеса, как

ФИГ. 67.

пяется специальная шайба b. Вода под давлением из последней ступени II., пройдя •через щель а в сальнике (уплотняющей бук-

уплотненне и выравнивание давлений. Для уравновешивания осевого давления приме-

| Производительность Q л/м. | 500 | too | i ооо | 1 000 | 1 500 | 1 800 | 2 000 | 1 500 2 000 | 2 500 | 3 000 | l 200 | 3 000 | 3 500 | 4 000 | 4 500 | ||

| η=360 об/м. | Н* в м | 9,5 | 7.5 | — | 12 | 10 | — | — | 11 | 10 | - | — | — | 30 | so | 23 | — |

| IP*. | 1.6 | 2,0 | - | 3,9 | 5,3 | - | 5,3 | 6,2 | - | — | — | 27,7 | 31,9 | 34,5 | — | ||

| п-1 2 0 об/м. | Я" в .и | 16 | 15 | 13,5 | 24 | 21,5 | 17 | — | 36 | 36 | 33 | - | — | 47 | 46 | 43 | 40 |

| IP*. | 2,6 | 3,8 | 4,5 | 8 | 10,0 | 10,5 | — | 18,2 | 22,2 | 26 | — | — | 43,5 | 49 | 53 | 53,8 | |

| П=1 450 об/м. | Я* в м | 22 | 22 | 21 | 30 | 30 | 23 | 26 | 55 | 55 | 52 | 50 | 65 | 65 | 65 | 62,5 | |

| IP*. | 4,6 | 5,7 | 6,7 | 10,2 | 13,8 | 15,5 | 16,5 | 28,2 | 34,9 | 40,1 | 46 | — | 61,9 | 70 | 79 | 87 | |

| п=1 750 об/м. | Я* в м | - | 33 | 32 | 45 | 45 | 43 | 40 | - | 76 | 76 | 75 | 73 | 85 | 85 | 85 | 85 |

| IP*. | - | 9,2 | 10,3 | 15,3 | 21,5 | 24 | 24,8 | - | 51,8 | 58,6 | 68,5 | 72 | 83,3 | 94,4 | 105 | 118 | |

| Наибольшая допускаем. высота подачи насоса в м | 130 | 170 | 170 | 200 | |||||||||||||

| Диаметр вс асы в трубы в ли“. | 125 | 150 | 175 | 200 | |||||||||||||

| Диаметр нагнетательной трубы в мм.. | 90 | 125 | 150 | 175 | |||||||||||||

| Число ступеней в одном агрегате | 2—5 | 2—4 | 2—4 | 2-4 | |||||||||||||

• Я и IP даны дан одной ступени. жду двумя гладкими стенками кожуха I) и крышки с. Вода из ячеек между лопатками колеса при его работе отбрасывается в спиральный канал е, причем единовременно ячейки колеса наполняются через отверстия Δ1 воздухом. Вода лее под некоторым давлением по каналу через отверстие d2 повторно поступает в рабочее колесо, сжимает находящийся в колесе воздух и под

Характеристики центробежных Н. Каждый построенный центров жный насос при опре-дел ином числе оборотов п, производительности Q и высоте подачи Н будет им“ ть максимальный кпд η. При изменении числа оборотов п, скорости и2 и с2 также изменяются, и новый напор Нг определится из соотношения или Д,=Н

давлением выгоняет его через отверстия д из ячеек колеса вода снова поступает η спираль с и процесс повторяется до тех пор, пока воздух из всасывающей трубы не будет высосан, тогда начнется перекачка воды, но благодаря тому, что отверстия а лежат близко от оси, кпд % таких насосов весьма невелик, достигая только величины 0,2. Строятся такие вспомогательные насосы для производительности 10—150 л/м при числе •об/м. п=1 400 — 2 200.

и. М

Я пг > ""1 “ п‘

Производительность Q также изменится с изменением п, но т. к. Q пропорционально w, то

f=ИЛИ Q^Q-· (36)

Мощность N, затрачиваемая на приведение насоса в действие, также изменится до Nuпричем

IV, <3,я, п,п> п» ^

(35)

_1 = — к · η 712 η2 »

N Q Я

так как кпд также изменится с η до ηί9 то

Νι-±.Ν·$.

1 Vl п“

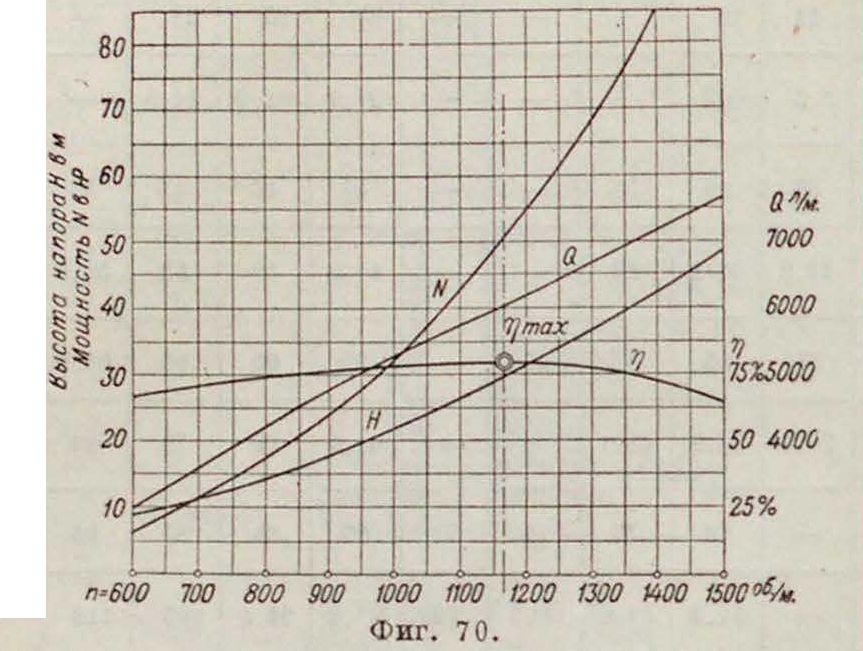

Т. о. теоретически высота напоров должна изменяться пропорционально квадратам изменения числа оборотов, производительность—пропорционально первой степени и мощность пропорционально кубу числа оборотов. В действительности эти зависимости отклоняются от теоретических и кривые зависимостей, вычерченные на основании испытаний Н. называются их характеристиками. На фигуре 70 даны зависимости Q, Н, N и η при разных числах оборотов п для

11

Т. Э. m. XIV.

насоса, изображенного на фигуре G3, с всасывающей трубой диаметром 2U0 миллиметров; как видно из диаграммы, при изменении числа об/м. п от 700 до 1 400, Q изменяется приблизительно

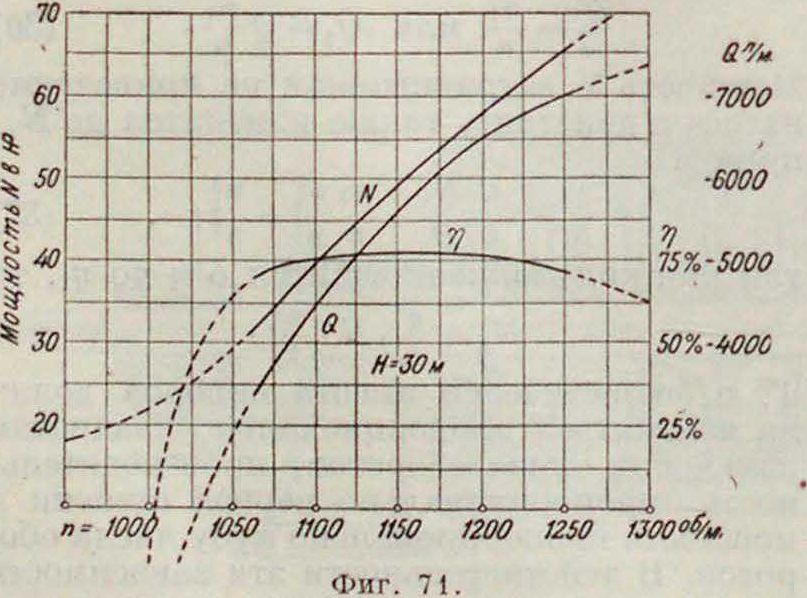

15X5000

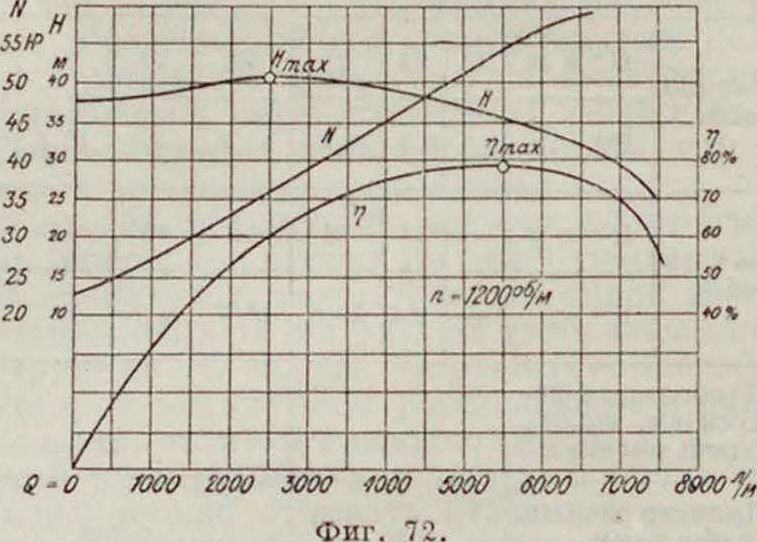

в два раза, а II в четыре раза. Максимальный кпд=0,78 при п= 1 170об/м. Диаграмма фигура 71 дает для того же Н. при постоянной высоте подачи 11= 30 .и зависимость N>Q и η при различных числах оборотов. При постоянной высоте подачи кривая Q будет иметь относительно более крутой подъем с увеличением и, при уменьшении п наступит момент, когда вода на данную высоту Ы совсем подаваться не будет и рабочее колесо будет вертеться в «мертвой воде». Благодаря трению вращающейся воды в последнем случае насос начнет нагреваться. Диаграмма на фигуре 72 дает зависимости между Я, N и η при постоянном числе оборотов п=1 200 для того же насоса. При вращении рабочего колеса со скоростью 1 200 об/мин. и при закрытой заслонке Q будет равняться нулю, но давление Я=37 метров (рабочее колесо работает в мертвой воде), и затрачиваемая мощность Лт= 23 1Р. При постепенном открытии задвижки высота напора II будет увеличиваться и достигнет величины IIмг; это увеличение II объясняется тем, что по мере открытия заслонки уменьшается вихревое движение воды в самом насосе. При открывании дроссельной заслонки ее сопро

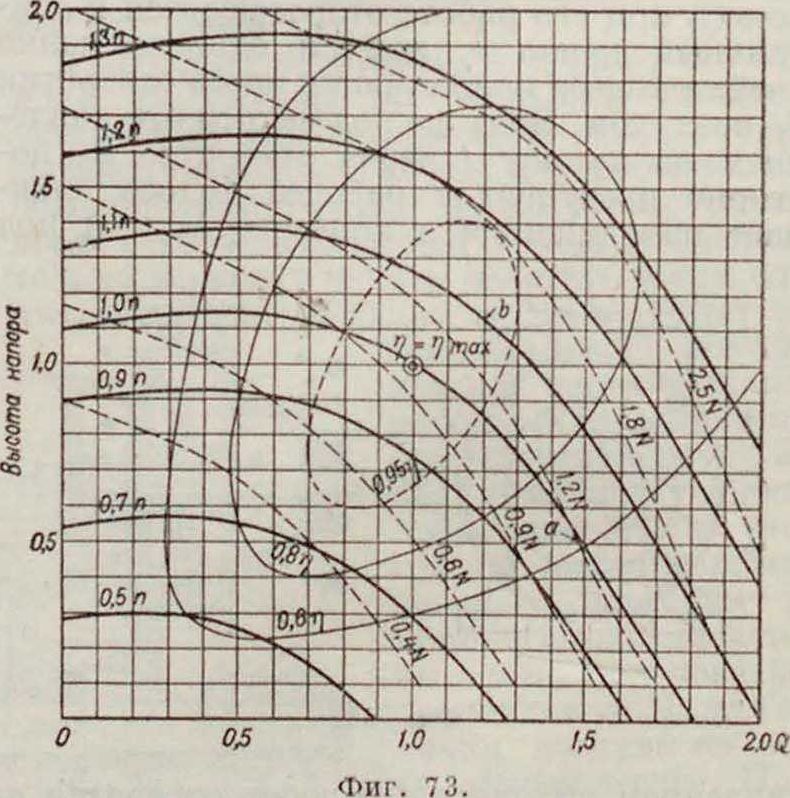

тивление уменьшается и начиная с Нтах высота напора II также уменьшается. Максимальное значение η--= 0,78 получается для этого насоса при Q =» 5 500 л/м и II=36 .м,для ко торых насос и был построен.На основании характеристик построенных насосов можно предусмотреть и характеристику проектируемых насосов. Общая характеристика получается при построении многих кривых Q— Я для различных чисел оиоротов, при ступенчатом дросселировании воды в напорном трубопроводе; совокупность таких кривых дана на диаграмме фигура 73; на этой же диаграмме нанесены также кривые чисел оборотов п, кривые η и. наконец,потребных мощностей Ν. Причем по осям координат отложе

ны высота подачи и производительности в долях нормальной высоты подачи Я и нормальной производительности Q. Кривая кпд 11 дана в частях максимального кпд vmoxnpи высоте подачи Я и расходе Q; кривые· мощностей N даны в частях мощности,затрачиваемой при η,„αχ.

Регулирование количества подаваемой в оды осуществляется п

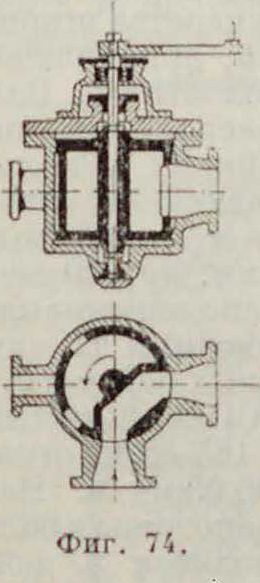

почти исключительно путем дросселирования. Для того чтобы при полном закрытии дросселя но происходило нагревания насоса благодаря работе колеса в мертвой воде, предусматриваются приспособления, дающие возможность воде из насоса при закрытом дросселе поступать обратно во всасывающую трубу. Примером может служить задвижки, изображенная на фигуре 74. При по-

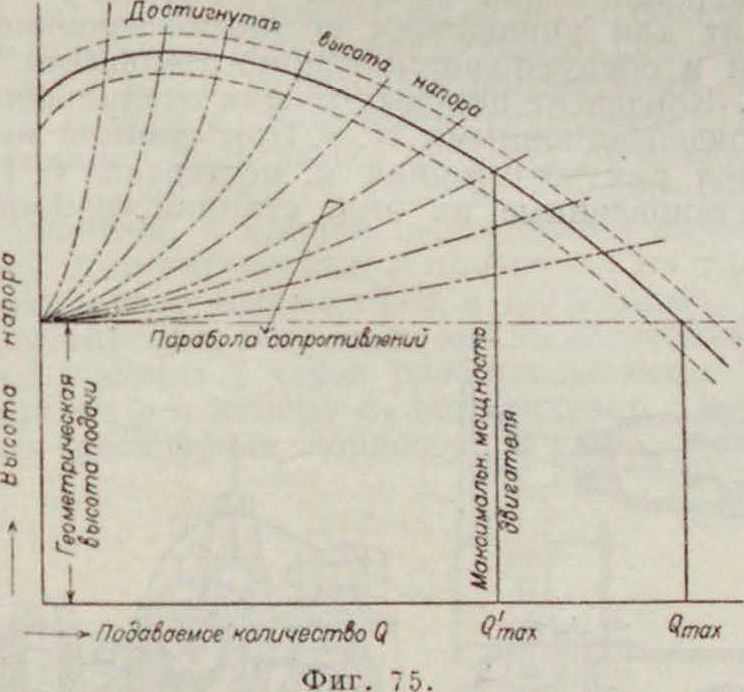

вороте задвижки по направлению стрелки доступ воды в нагнетательный трубопровод прекращается, и в то же время небольшие два отверстия на цилиндрич. полом теле дросселя сообщат нагнетательный штуцер Н. со всасывающей трубой. На диаграмме фигура 75 указаны условия работы, при которых общая манометрич. высота Нмзначительно превышает геометрия. высоту подачи. Параболы, проведенные пунктирными линиями, характеризуют величину сопротивления дросселирования или сопротивлений трубопрово-

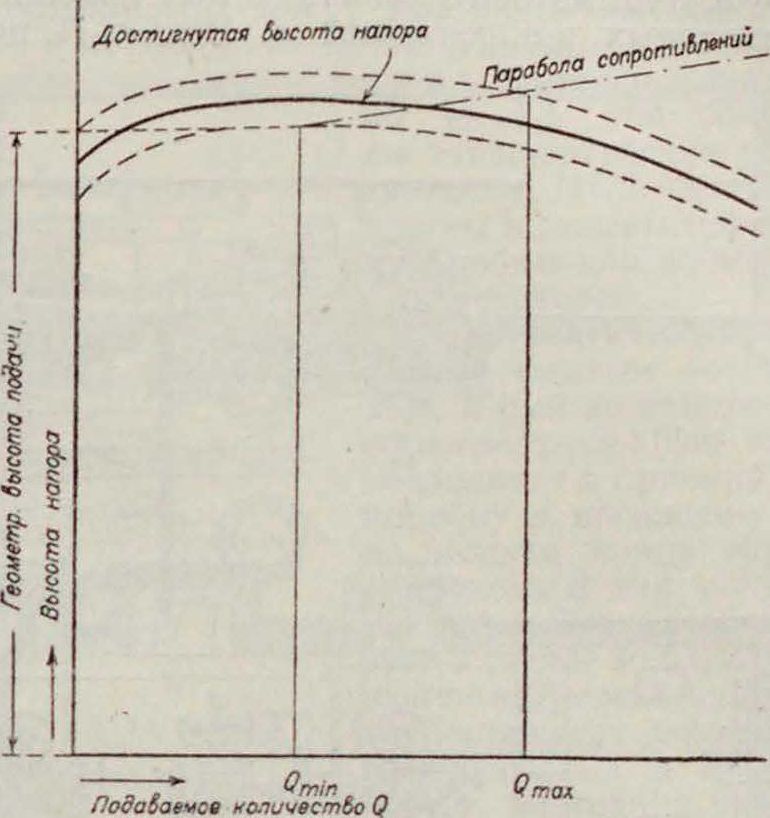

дов hr= d 2J (где Λ—числовой коэф.) для различных диам. трубопроводов и различных длин труб. Qmax есть наибольшее количество воды, подаваемое Н. при полном открытии дросселя или при наименьшем сопротивлении трубопровода. Пунктирные линии под и над характеристикой дают влияние колебания числа оборотов (±2%) на количество подаваемой воды; при крутых параболах сопротивления это влияние незначительно. При работе центробежного П. на водоотлив, потери в трубопроводах ничтожны, и главной частью маномет

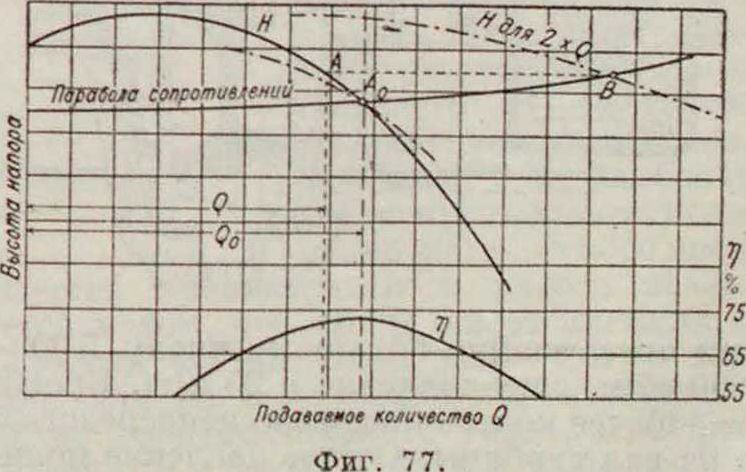

рической высоты напора является геометрическая высота подачи (фигура 76). В этом случае сравнительно небольшое изменение числа оборотов насоса или напора вызывает значительные изменения производительности Q. Кривая общего кпд вблизи точки работы должна иметь пологое очертание для того, чтобы при изменении количеств Q не менялся.заметно кпд. При параллельном включении двух Н. количество Q может приблизительно увеличиться в два раза только в том случае, если парабола сопротивлений имеет пологое очертание, то есть если главным сопротивлением является геометрия, высота подачи. При крутой параболе сопротивлений может случиться, что включение второго Н. не увеличит общую подачу. На диаграмме фигура 77 даны кривые Н для одного Q и для 2@, кривая сопротивлений и кпд η.

Точка А0 соответствует нормальному количеству ζ)0 и максимальному значению η. Кривая И для 2Q пересекает параболу сопротивлений в точке В, причем точка ра-

Фпг. 76.

боты каждого Н. определится пересечением горизонтальной прямой с кривой Н в точке А и каждый насос будет подавать количество Q <Q0.

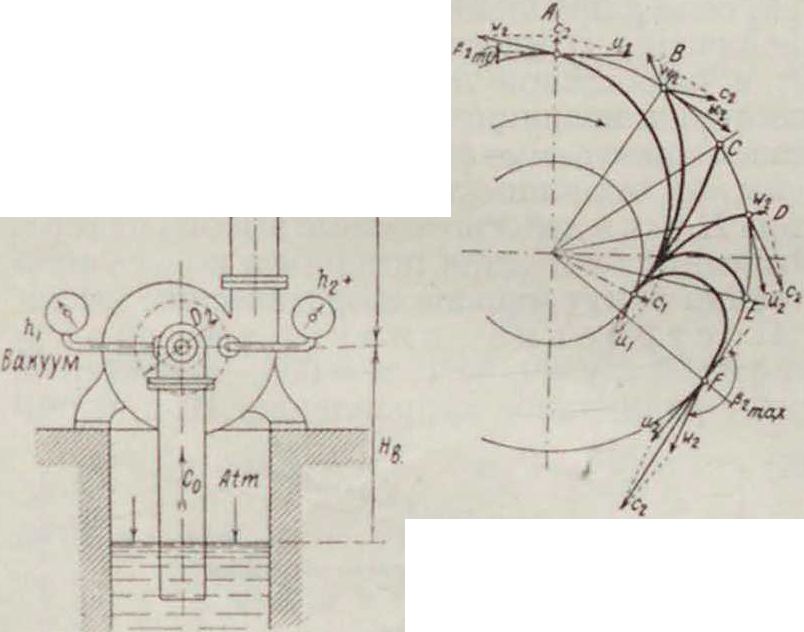

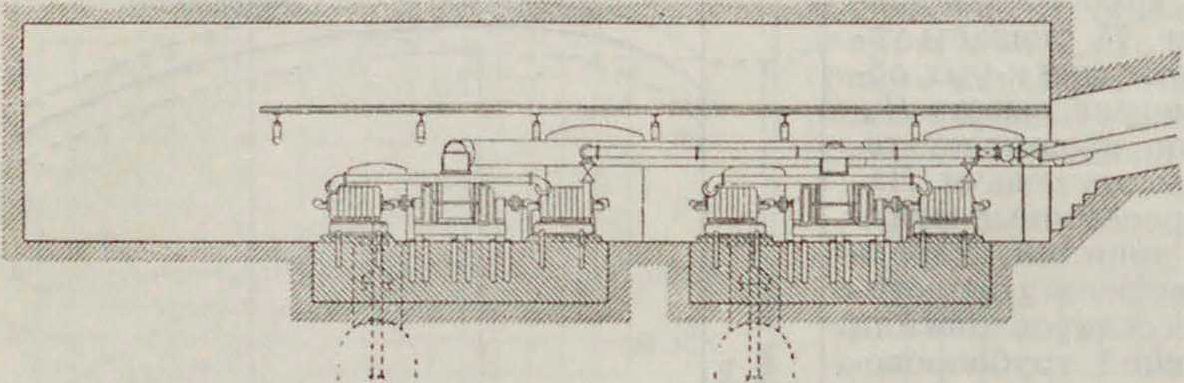

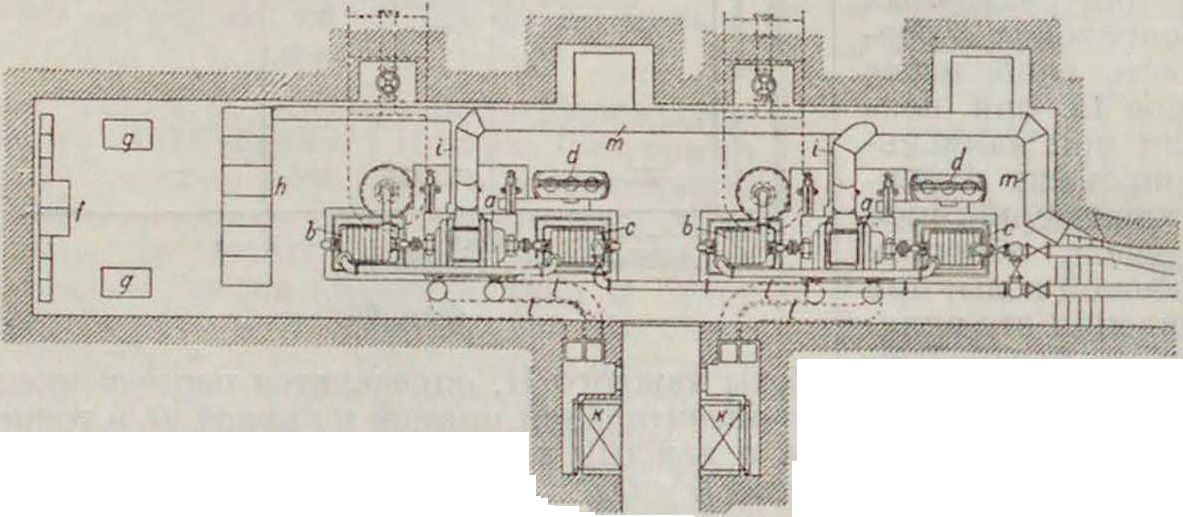

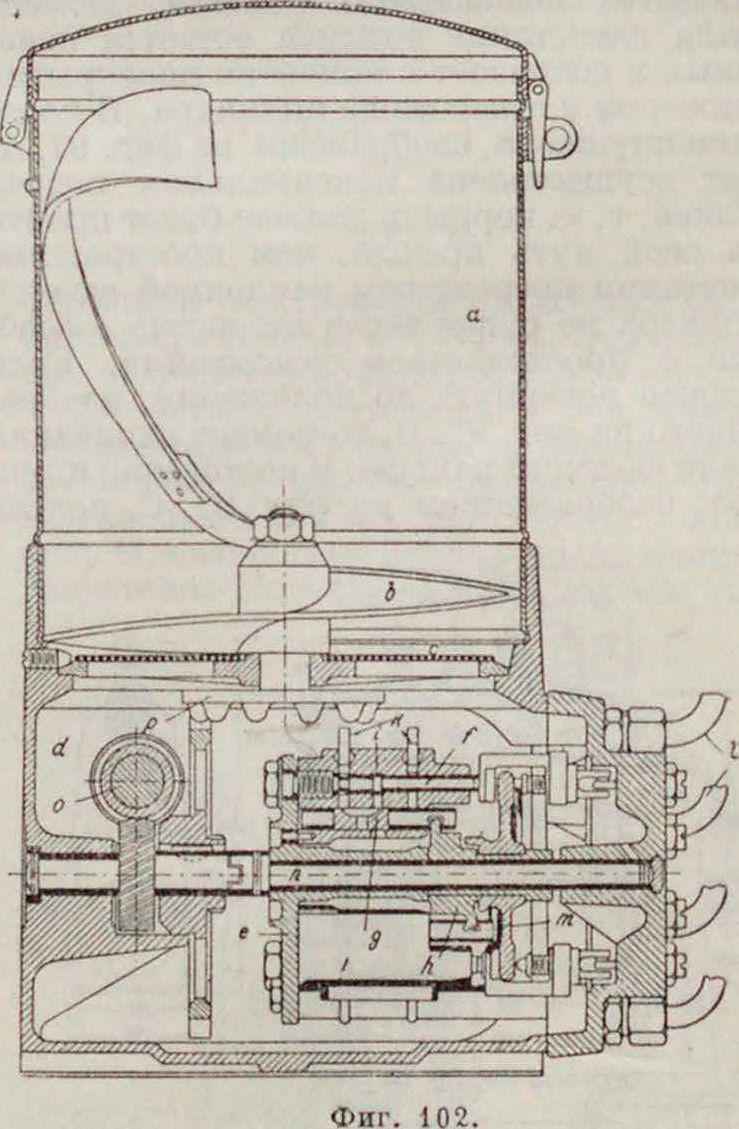

Примеры установок центробежных Н. На фигура 78 дан план и разрез шахты Бисмарк (Германия) с насосной установкой в шахте на глубине 801 .и. Производительность установки равна 10 000 л/.н, при манометрической высоте подачи 850 метров Для этой установки решено было применить 2 четырнадцатиступенчатых Н. из которых каждый Н. состоит из двух семнстуиенчатых частей, между которыми расположен электромотор а. Ширина помещения равна всего 5,5 .и, поэтому насосы поставлены по одной оси. Часть Ь низкого давления насоса соединена трубопроводом с частью с высокого давления. Электромотор а дает при 1 480 оборотов мощность равную 1 000 kW. Предусмотрено воздушное охлаждение мотора и его полная герметичность от проникновения пыли и влаги. Охлаждающий воздух в количестве 200 м3/мип поступает по каналам M, прой-

н

дя предварительно через камеру к воздушного фильтра. Нагретый воздух отводится по трубам т. Ток подводится по кабелю, про-

*11

ложенному η канале г. Электрич. ток от распределителя поступает в трансформатор и затем через распределитель h высоко, о напряжения подводится по кабелю к мотору а. П уск мотора осуществляется с помощью масляных выключателей d. Вода к Н. по-

фиг 78* Ш§| llHf

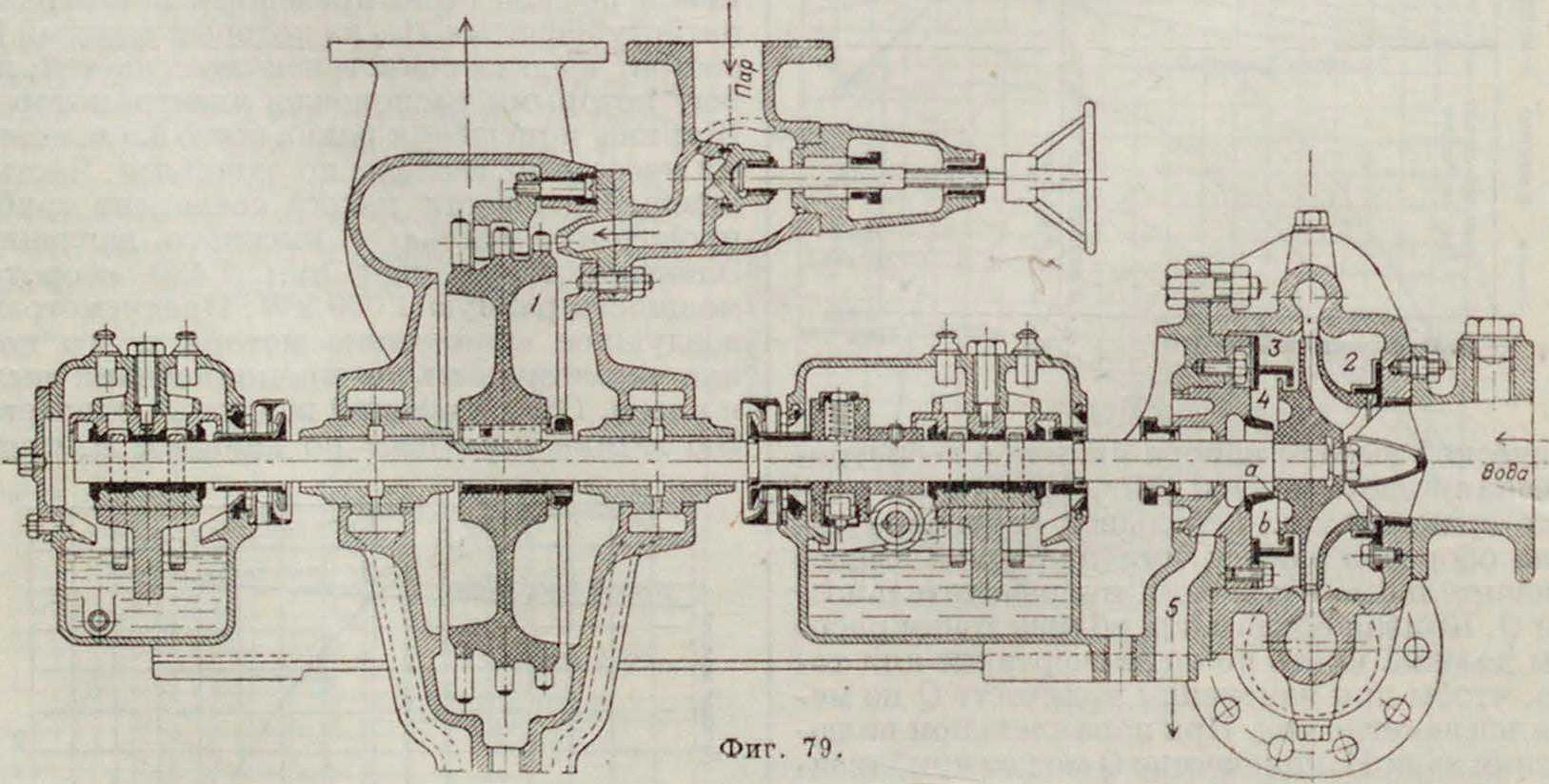

ступает из "сборных колодцев е. Фигура 79 изображает установку одноступенчатого Н. для питания парового котла. Н. приводится во вращение от паровой турбины 1 и благо-

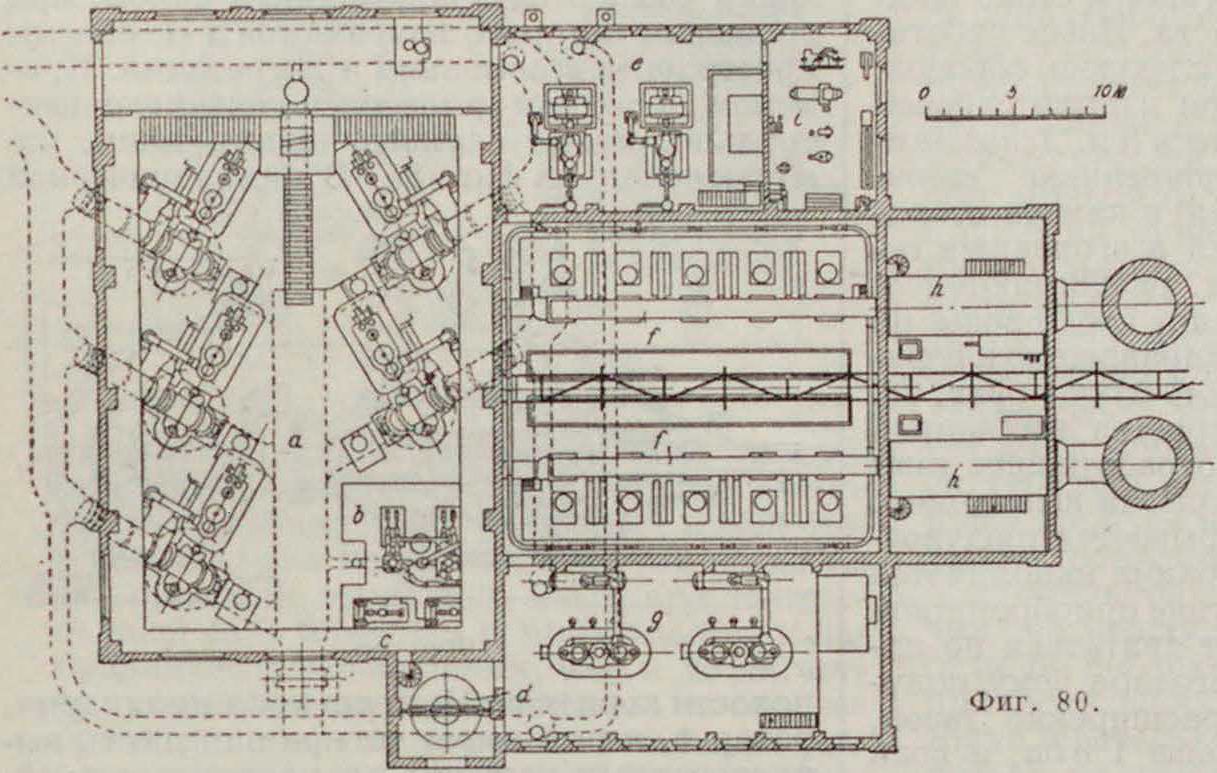

мешается по направлению турбины, этому сдвигу противодействует давление в полости 4, к-рое автоматически устанавливается, т. к. при перемещении колеса налево уменьшается ширина щели а, выводящей воду из полости 4 в канал 5, и увеличивается ширина щели Ь, приводящей воду в полость 4. Вал турбин расположен на 2 подшипниках с кольцевой смазкой и снабжен двумя установочными кольцами. Фигура 80 дает в плане расположение пяти центробежных Н. для водоотливных работ в сухом доке (СВ i А). Каждый из Н. при 165 об/м. откачивает 300 000 л/м. Насосы расположены в зале а и приводятся в действие от пяти паровых машин в 1 000 индикаторных сил каждая. Пар подводится из котельной f, вода перед поступлением в котлы подогревается экономайзерами h: рядом с котельной помещается электростанция е, ток которой идет на освещение дока и для вспомогательных машин. Гидравлическая силовая установка о служит для управления водяными задвижками и обслуживается вспомогательными Н. b. Конденсат паровых машин откачивается конденсационными Н. с. При станции имеется аккумуляторная rf, мастерская г; Н., установленные, на этой станции, односту-

даря чрезвычайно большому числу 5 000— 8 000 об/м. дает давление в 25 atm. Пронзо-вое рабочее колесо посажено непосредственно на вал турбины. Осевое давление полностью уравновешено уплотняющим кольцом, находящимся с задней стороны колеса, благодаря различной величине диаметров полостей 2 и 3, колесо давлением воды пере-

пенчатые со спиральными кожухами, имеют по две всасывающих трубы диаметром в 1 метров диаметр рабочего колеса равняется 2Ди.

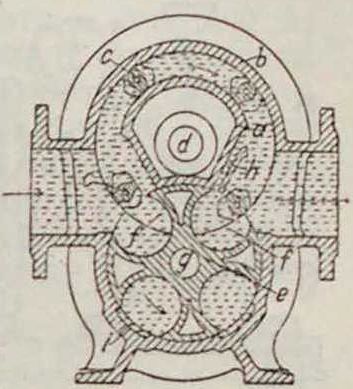

Н. специальные.

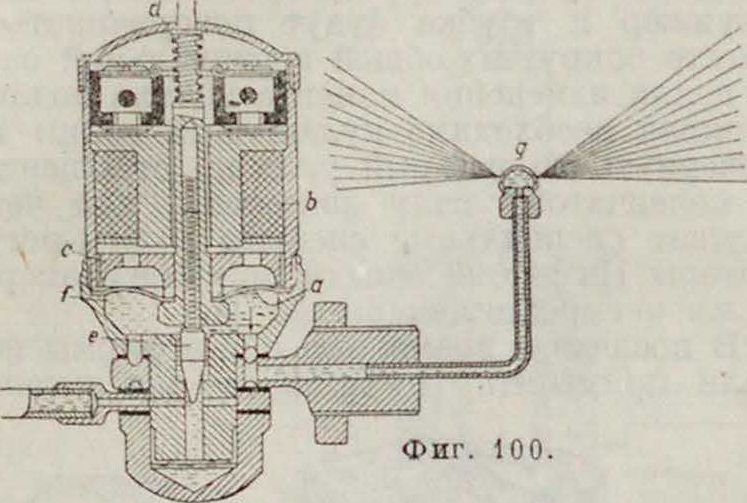

Пульсометр, работающий паром, состоит из двух камер а, и а2 (фигура 81), в которые поочередно поступает пар через штуцер b.

Парораспределительным органом является качающийся клапан—перегородка с. Если пульсометр будет наполнен водою и клапан с будет прижат влево, то пар начнет поступать в правую камеру а2; под давлением па; а вода из камеры и2 через нагнетатель ный клапан d поступает в нагнетательный трубопровод, присоединенный к штуцеру е. Когда уровень воды в камере а2 опустится до верхнего края нагнетательного клапана d, пар будет протекать через него с большой скоростью, и вследствие сильного смешения пара с водой произойдет конденсация ег к и в камере а2 получится разрежение. Под влиянием разрежения скорость протекания пара через щель у клапана с значительно повысится, и клапан переместится вправо, при этом пар потечет в камеру аи из которой вода i удет вытесняться в нагнетательный трубопровод. В то же в емя из нагнетательной камеры через разбрызгивающее отверстие д в камеру а2 впрыскивается вода, для увеличения конденсации пара; вслед ствие образовавшегося в камере а2 разрежения происходит всасывание воды через всасывающий клапан к. Пульсометр снабжен приемным клапаном г и всасывающим воздушным колпаком к, который непосредственно соединен с пространством всасывания L 1 килограмм пара может осуществить работу по поднятью воды, равную 6 000—7 000 килограммм. Пульсометры могут всасывать на высоту 7—8 .и. Высота нагнетания до 50 метров Давление парад.б. приблизительно на 1,5 atm больше давления высоты нагнетания. Пульсометры просты и дешевы, поэтому удобны для временных установок.

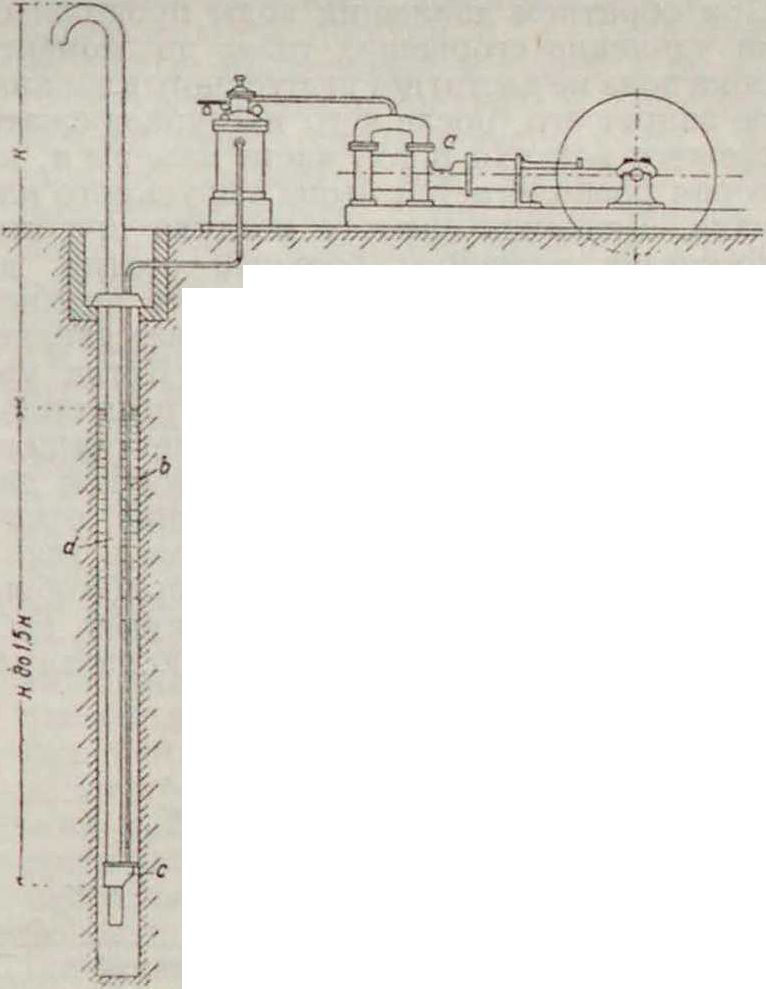

Н. пневматические работают сжатым воздухом, к-рый из компрессора а потрубеЬ(фиг 82) подводится в приемную коробку с посаженную на нижнем конце трубопровода d для подъема воды. Воздух образует в столбе воды, идущей по нагнетательному трубопроводу, воздушные пузырьки и прослойки, благодаря чему уд. вес этой смеси становится меньше уд. веса воды, окружающей трубопровод d. Разность уд. весов смеси воды и воздуха в трубе d и воды вне трубы создает силу, которая заставляет воду подниматься по трубе d, последняя должен быть погру

| А | гп

1 |

| +!

i ! |

жена в воду на глубину не меньшую высоты подачи II. Скорость движения воды не должна превышать 1,5 м/ск. Производительность наибольшего из построенных пневматически?·; насосов равна 72 000 л/м. Наибольшая достигнутая высота подъема равна 300.«. Особое преимущество пневматического насоса заключается в том, что он не имеет никаких подвижных частей, вследствие чего он пригоден для подъема сильно загрязненных вод и не требует никакого ухода. При высоте подачи 11=5-7-15 метров на 1 л воды требуется

2—3 л воздуха (приведенного к 1 aim); при II > СО м соответственно 4—5 л воздуха; кпд 77=0,45. Этот тип Н. особенно удобен при большой высоте всасывания, так как он легко м. б. глубоко опущен в скважину малого диаметра.

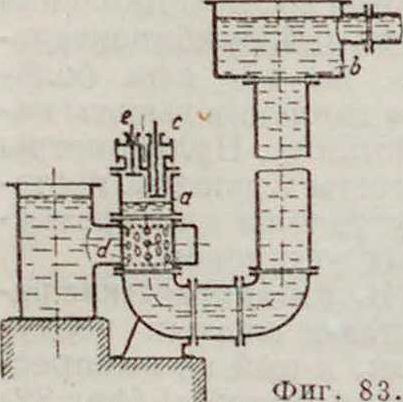

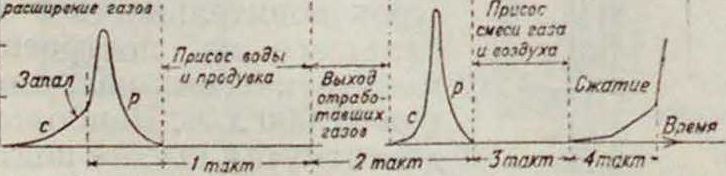

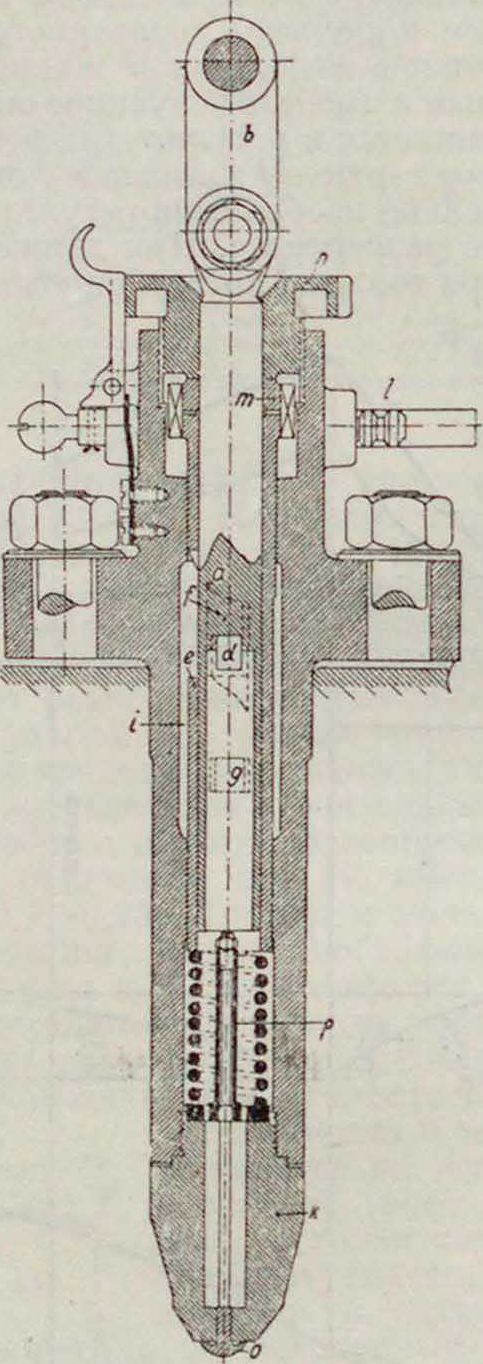

Н. Гемфри (Hymphrey) внутреннего сгорания работает аналогично четырехтактному двигателю, причем роль поршня выполняет возвратно движущийся столб жидкости. Насос работает следуют, образом. При е рабочей смеси (смотрите Двигатели внутреннего сгорания) в камере сгорания а сгоревшие газы расширяются и гонят столб воды по направлению к верхнему баку b (фигура 83) до тех пор, пока не откроется выхлопной клапан с через который отработавшие газы выходят наружу; при открытии выхлопного (выпускного) клапана открывается продувочный клапан, и камера сгорания наполняется свежим воздухом. Вследствие приобретенной инерции вода продолжает двигаться по направлению к баку Ь, благодаря чему получается дополнительное расширение газов, давление становится меньше 1 atm, и вода засасывается через всасывающие клапаны (1. Засосанная вода частью следует за движущимся столбом жидкости, частью заполняет камеру а. После того как вода перельется в верхний бак Ь и столб воды остановится, начинается обратное ее движение. При обратном движении воды продолжается удаление сгоревших газов до момента, пока вода не достигнет выпускного клапана и не запрет его, после чего наступает сжатие свежего воздуха в той части камеры о, которая располагается выше выпускного клапана. Давление сжатого воздуха при этом достигает величины большей статич. давления, соответствующего высоте верхнего бака, поэтому столб воды начинает двигаться по направлению к баку b. Когда уровень воды в камере а достигнет выпускного клапана, давление в камере а будет очевидно равно атмосферному, при дальнейшем движении снова наступает разрежение, открывается впускной клапан е, и смесь газа и воздуха наполнит камеру а. Повторное обратное движение столба воды сжимает рабочую смесь, после чего последнюю ают

atm

15

Ю

5

Сжатие рабочей •-atecu. запал. —

Сжатие а расширение остоеаихс“

еаэзе

с-сжатие р-расшиоение

Фигура 84.