> Техника, страница 65 > Ножевое производство

> Техника, страница 65 > Ножевое производство

Ножевое производство

Ножевое производство охватывает изготовление следующих изделий: 1) ножей и вилок, 2) ножниц, 3) бритв. К первой группе относятся: а) ножи промышленного назначения—для кожевенной промышленности, рыбных промыслов и охоты, пищевой промышленности, пчеловодные, для садоводства, полиграфия, промышленности, эле-ктротехнич. целей и строительства; б) ножи хозяйственного назначения: хлебные, для резки мяса, для чистки овощей, сахарные, сырные, для масла, консервные, поварские, нолей и вилки столовые. К этой лее группе принадлежат: ножи складные, подразделяющиеся на ножи: однолезвийные, двухлезвийные, либо перочинные, и многопредметные. Ножи многопредметные с количеством предметов, доходящих до 20, не являются объектом фабричного производства, а изготовляются кустарями на домах и часто представляют собой шедевр искусства кустарей-сборщиков. Группа ножниц подразделяется: а) на ножницы промышленного назначения— для кожевенной, текстильной и резиновой промышленностей, закройные, портновские, для стрижки овец; б) ножницы обиходные-дамские, маникюрные,пяличные, карманные, парикмахерские, кабинетные, сигарные. Бритвы изготовляются двух видов: обыкновенные и безопасные. Вне вышеперечисленных групп стоит следующий ряд изделий, которые являются такл-се предметом производства ножевых ф-к: машинки для стрижки волос, щипцы для сахара и орехов, штопоры. Количество отдельных видов каждой из групп ножевых изделий очень значительно, особенно в Германии, где только одна ф-ка Генкельс в Золингене вырабатывает свыше 4 000 видов ножей, 1 200 видов ножниц и более 200 видов бритв. В Н. п. СССР номенклатура изделий значительно сужена и выражается: первая группа примерно 150 видами и вторая 40 видами.

Исходным материалом для изготовления ножевых изделий являются стали углеродистые с содержанием 0,4 —1,5% углерода и стали легированные, главным образом нержавеющие. В зависимости от назначения ножевых изделий они изготовляются из сталей различного состава (смотрите ниже табл.).

Нержавеющая сталь, идущая на изготовление ножевых изделий, соответствует марке Крупна VSM. Япония изготовляет ножи для рыбных промыслов из стали компаунд. Так как все ножевые изделия полируются, то основным требованием, предъявляемым к сталям, является отсутствие в них песочин,

плен, черновин и других наружных пороков, а также и возможно полное удаление усадочной раковины. Сталь с металлургических заводов получается в виде полос около 2 метров длиной круглого, квадратного и прямоугольного сечений. Основными переходами обработки в ножевом производстве

Состав стал^А л л п ножового ппоизвпдетва.

| Название стали | Состав | стал | и: | Примечание | ||||

| с | S1 | Мп | Сг | Wo | S | Р | ||

| Ножи для ножев. промышленности высшего качества .. | 1,02 | 0,25 | 0,28 | 0,8 | 1,4 | 0,03 | 0,02 | |

| Ножи и ножницы про-мышлен. назначения и ножи складные. | 0,8—1,0 | 0,2—0,35 | 0,4—0,5 | 0,04 | 0,04 | |||

| Ножи и ножницы хозяйственны“·. | 0,62—0,72 | 0,2—0,35 | 0,4—0,5 | _ | - | 0,04 | 0,04 | |

| Вилки, щипцы, штопоры .. | 0,45—0,55 | 0,2—0,35 | 0,4—0,5 | _ | 0,04 | 0,05 | ||

| Бритвы.. | 1,52 | 0,11 | 0,5 | — | 0,03 | 0,02

0,02 |

Сталь Белер | |

| ». | 1,49 | 0,20 | 0,9 | — | — | 0,03

0,03 |

Сталь Савилль | |

| 1,10 | 0,08 | 0,3 | — | — | 0,02 | |||

| * .. | 1,32 | ? | 7 | 0,11 | 1 - | 0,02 | 0,02 | Сталь шведская |

являются: ковка и штамповка с последующим удалением излишнего металла или обрезкой грата (заусенца), термическая обработка (отжиг, закалка и отпуск), шлифовка и сборка.

Ковка и штамповка. Неприсажен-ный на ручку нож состоит из двух частей: режущей (die Klinge), называемой полотном ножа, и части, служащей для закрепления ручки, называемой сорочкой ножа. Толстая часть полотна называется обухом (der Riicken), а тонкая—лезвием (die Watte, или die Schneide). Сорочки у ножа делаются или в виде узкотянутого клина (der Angel) или в виде плоского и широкого почти по ширине полотна хвоста (der Erl). Для проковки

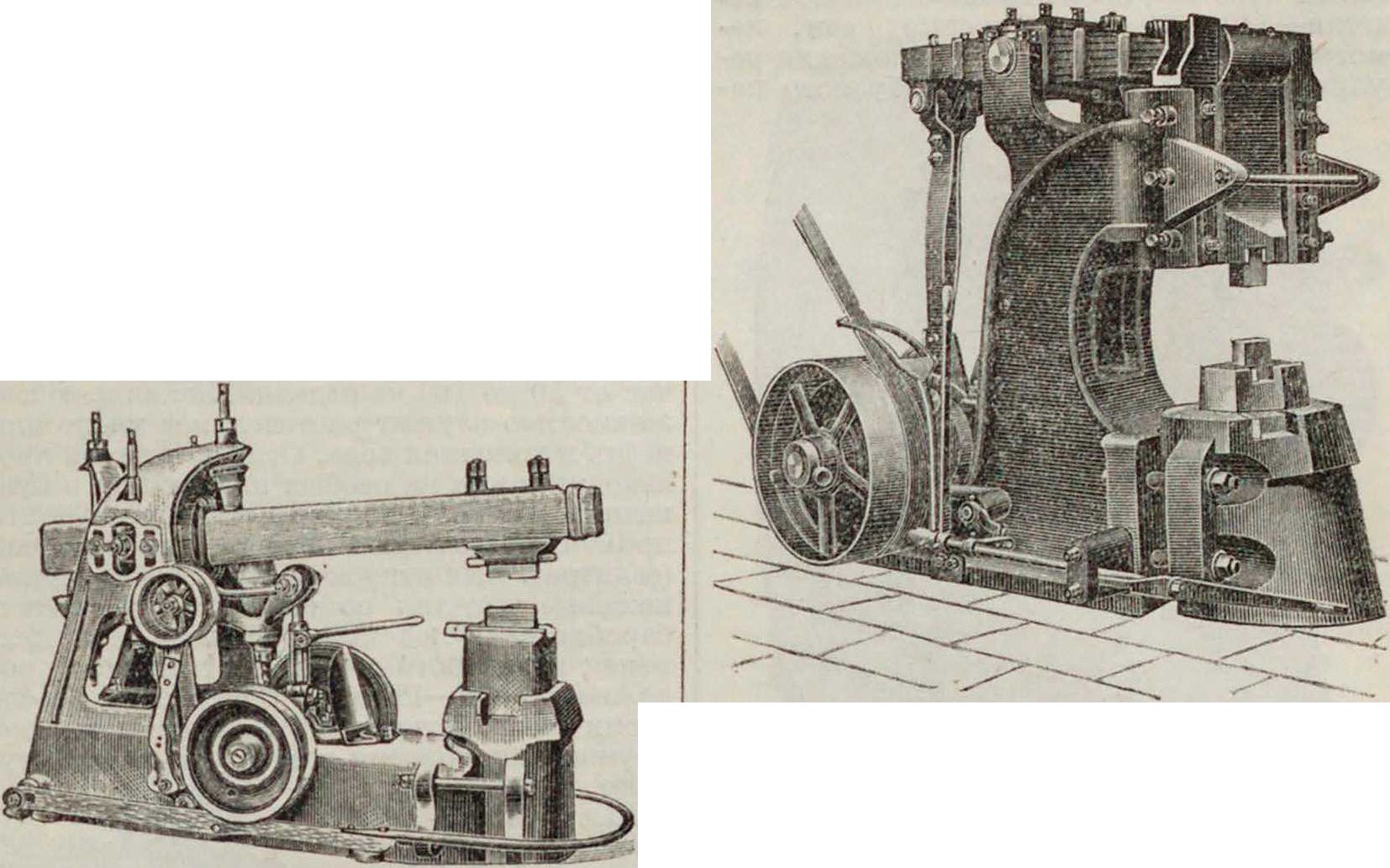

Фигура 1.

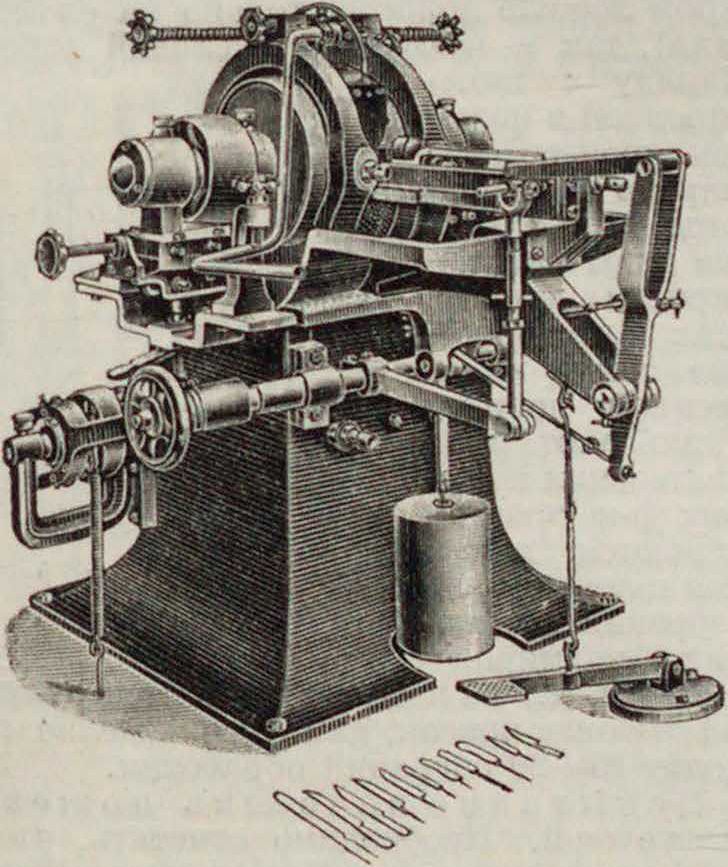

полотна применяются хвостовые (фигура 1) и пружинные (фигура 2) молоты с весом бойка 30—СО кг. Требуемую форму клинок получает между бойками, имеющими выпуклые поверхности и называющимися тяиуль-н и к а м и. Тянульники изготовляются или из углеродистой электростали с содержанием 0,9% С или из хромоникелевой следующего состава: 0,4% С; 0,δ% Мп; 1% Сг; 3,0% Ni и < 0,03% S и Р. Узкотянутые сорочки ножа получаются между бойками

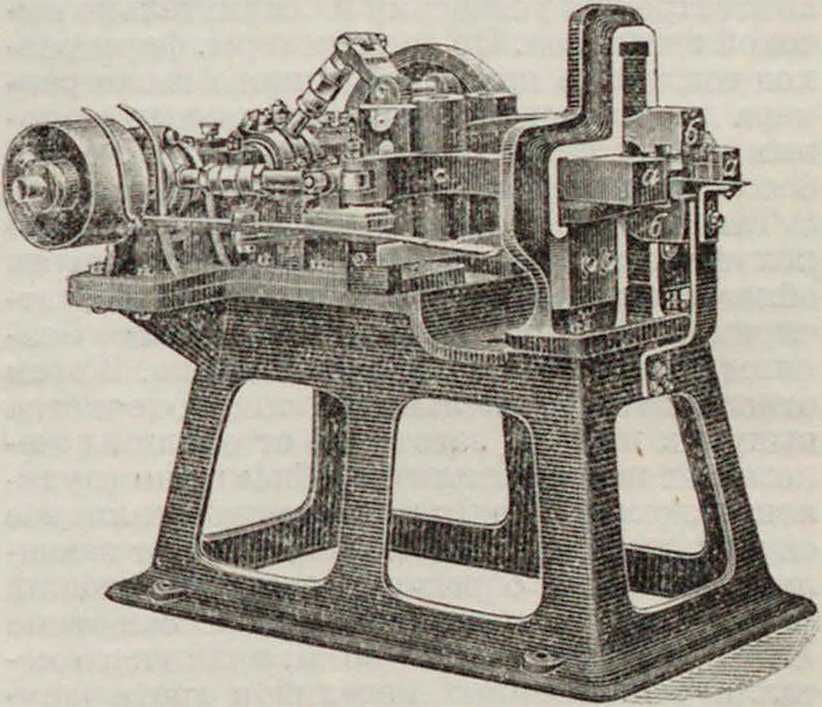

4-кулачных молотов (фигура 3: а, а—горизонтальные бойки, б, б—вертикальные бойки); плоские сорочки оттягиваются па тех же молотах, на которых отковываются полотна.

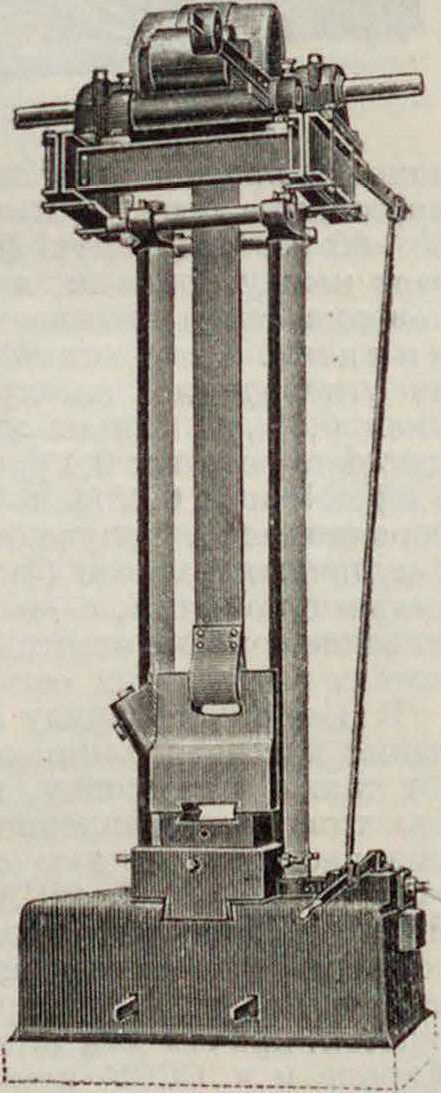

В Германии наряду с ковкой для получения ножевых клинков успешно применяют также штамповку, вальцовку на вальцах типа, представленного на фигуре 4, и специально прокатанную сталь соответствующих профилей. В США клинки складных ножей получаются штамповкой в холодном состоянии. Поясницы, бритвы, столовые ножи и вилки и нек-рые другие изделия штампуются, причем для штамповки в Западной Европе и в СССР применяются ремневые фрикционные молоты и винтовые фрикционные прессы, а в США фрикционные молоты с доской. На фигуре 5 изображен ремневый фрикционный молот с механизированным подъемом бойка. Вес бойков в зависимости от размеров штампуемых изделий колеблется от 200 до 600 килограмм. Вес чугунного шабота делается равным 20-кратному весу бойка. Число оборотов подъемных шкивов при бойках весом 200 килограмм—не свыше 100, при бойках свыше 400 килограмм—до 50. Высота параллелей не менее 2,5 метров Штампы изготовляются из углеродистой электростали с содержанием 0,8% С. Массовое производство ножевых изделий дало возможность выработать ори

Фигура 2.

гинальный способ изготовления штампов, перенесенный в СССР из Золингена; основная его идея состоит в том, что поковка укладывается между заготовками штампов, нагретыми до 1° ковки, вдавливается в них ударами падающего молота, и в штампах получается требуемый ручей. Вместо поковки применяется штемпель, или т. н. фор μοβ и к, изготовленный по форме поковки, но

Фигура з. с припусками на усадку. Формовик вдавливается глубже, чем это требуется для штампа, с тем чтобы после строжки поверхности разъема ручей оставался достаточно глубоким.

Нагрев заготовки как для ковки, так и для штамповки производится обычно в коксовых или нефтяных печах, реже в обыкновенном кузнечном горне или в пламени газовых печей. В Германии наибольшим распространением пользуются печи коксовые, в которые воздух из вентилятора подводится через чугунную коробку, помещенную под колосниками. Употребительнейшие размеры коксовых печей: площадь—410x390 лш; высота—400 лш; площадь колосниковой решетки—140x170 лш. Газовые печи, несмотря на удобство работы в отношении регулирования 1°, получения требуемого на

Фигура 4.

грева и контроля последнего, применяются редко даже в Золингене, вследствие больших затрат на установку и сравнительно Βμ-сокой цены газа. По данным герм, фирм расход топлива в печах указанного выше размера для нагревания цельностальных столовых ножей равен: для нефти 4 килограмма/ч., кокса 6 килограмм/ч. и газа 8 мя/ч.

Так как от кованого или штампованного полуфабриката ножевых изделий в целях облегчения дальнейшей обработки требуется чистая поверхность, то на удаление окалины обращается большое внимание. В этом отношении обязательна не только очистка вынутых из печи заготовок от окалины железными щетками или скребками, но и удаление окалины со штампов, осуществляемое сдувальниками, которые работают от вентилятора. После обрезки в соответствующих формах на эксцентриковых прессах типа Блисс, мощностью 15—50 т, излишнего металла у откованных изделий и грата (заусенца) у штампованных, откованные ножи правятся под пружинными молотами, клеймятся иод фрикционными винтовыми прессами и поступают в термич. обработку, а штампованные изделия, слегка подогретые или холодные (немецкий способ), штампуются начисто во 2-й раз и затем направляются в «барабанку» (обработка во вращающихся барабанах) для удаления окалины.

Термическая обработка. Отжиг-ножевых изделий предшествует обрезке грата и производится при 1°, определяемых по содержанию С. Обычно при этом нагретым изделиям дают остыть вместе с иечыо, реже—

охлаждают в особых холодильниках. Закалочными печами в Н. п. являются обыкновенные кузнечные горны — древесноугольные, или коксовые, или электрические, газовые и нефтяные печи. Нагрев изделий производится как в самих печах, так и в свинцовых и соляных ваннах. Наибольшее распространение в СССР имеют печи нефтяные со свинцовыми ваннами. В Германии—печи газовые и электрические; последние—преимущественно при закалке бритв. Соляная ванна состоит из смеси хлористого бария и хлористого калия в пропорции по весу примерно 2:3. Размеры ванны менаду противоположными гранями 220—340 лш; глубина ванны 320—450 лш. Производительность в час от 50 до 100 килограмм изделий. Закаливающей жидкостью служит растительное масло или нефть и холодная вода. Отпуск изделий производится или на особых плитах или в кузнечных горнах и только для отпуска бритв применяют электрич. печи с соляной ванной (селитра). Для отпуска в кузнечных горнах ножевые изделия помещают в призматич. барабаны, вращаемые рабочими над пламенем кузнечного горна. Этот процесс продолжается 10—12 мин. (Германия). После термич. обработки ножи выправляются под пружинным молотом или вручную и поступают в шлифовку.

Шли фов к а является наиболее трудной и ответственной операцией Н. п. и требует большого искусства, передаваемого обычно от отцов к детям. Этим в значительной мере объясняется концентрация Н. п. в определенных районах: в СССР—Павлово, Нижегородский край; в Германии — Золинген; в Англии — Шеф-фильд; во Франции—Тьер и Лаигр; сложностью шлифовки как рабочего процесса, в к-ром большую роль играет чутье рабочего, объясняется и то обстоятельство, что только в 1925—

1927 гг. герм, промышленность после долгих изысканий выработала удовлетворительные типы шлифовальных станков, заменяющих ручную шлифовку ножевых изделий при массовом производстве и экспортируемых из Германии в Англию, Францию и США. Шлифовка состоит: 1) из предварительной точки (das Schleifen), которая производится на естественных песчаных камнях или нее искусственных наждачных кругах с магнезиальной связкой;

2) последующей точки (das Pliessten, или das

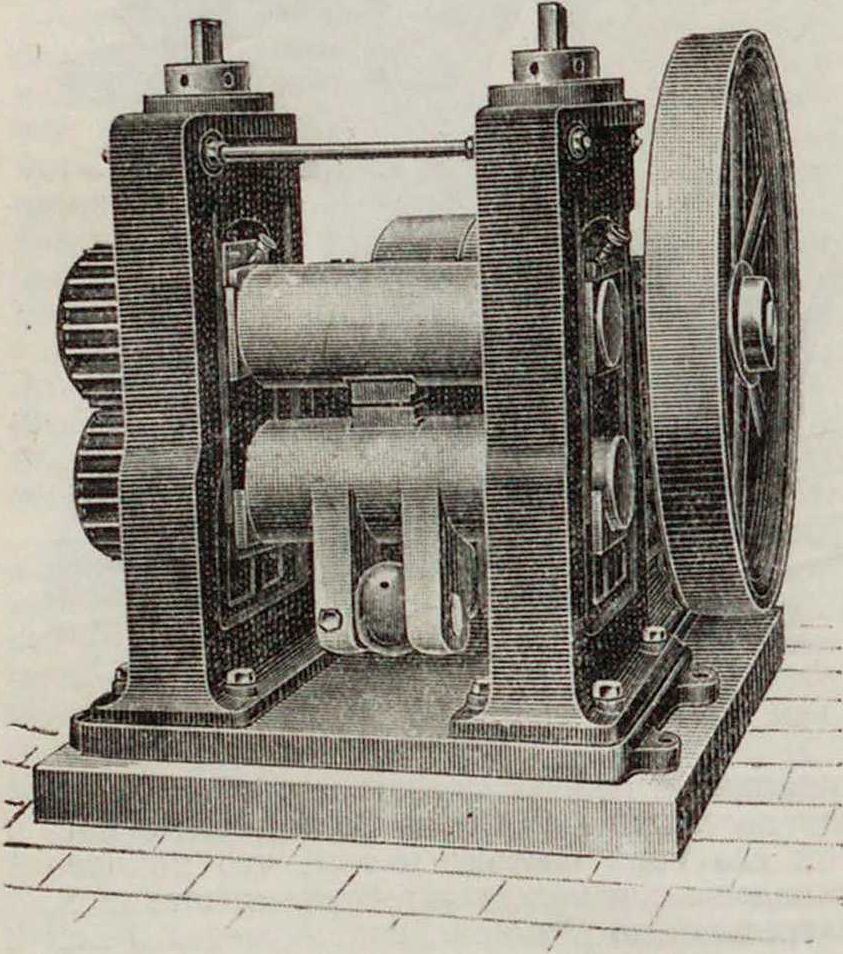

Фигура Г».

Nachschleifen) и 3) полировки (das Polieren). Последние дне операции, называемые в Павловском районе личкой, осуществляются на деревянных кругах (чарках), обтянутых кожей, на которую наклеиваются наждаки разной степени зернистости. Вместо деревянных кругов иногда применяются круги войлочные. Назначение шлифовки: 1) ободрать наружную корку с изделия, снять те неровности, которые оставляет на полотне ножа боек молота; 2) придать клинку выпуклую поверхность и сообщить ему режущую способность и 3) придать ножевым изделиям красивый вид и в известной степени защитить их от коррозии. В Золингене различают следующие основные виды лички: грубую (дгоЬ), тонкую (lein), светлую (klar), коричневую (braun) и голубую (Ыаи). В Павлове дают изделиям серую, белую и черную или светлую личку. Степень лички достигается применением наждаков от № 24 до № 250, а также специальных паст, главной составной частью которых является венская известь.

Оригинален способ точки ножевых изделий, применяемый до сих пор во Франции (Тьер и Лангр), где шлифовальщики работают лежа. Деревянные круги, применяемые для лички, изготовляются из нескольких сегментов или секторов и усиливаются с боковых сторон фланцами из железа или твердого дерева. Круги имеют диаметр от 300 до 600 миллиметров и ширину до 50 миллиметров. Они надеваются на шпиндель простого шлифовального станка (смотрите) и вращаются со скоростью 800—1 000 об/мин. Полуавтоматич. точильные и поли-

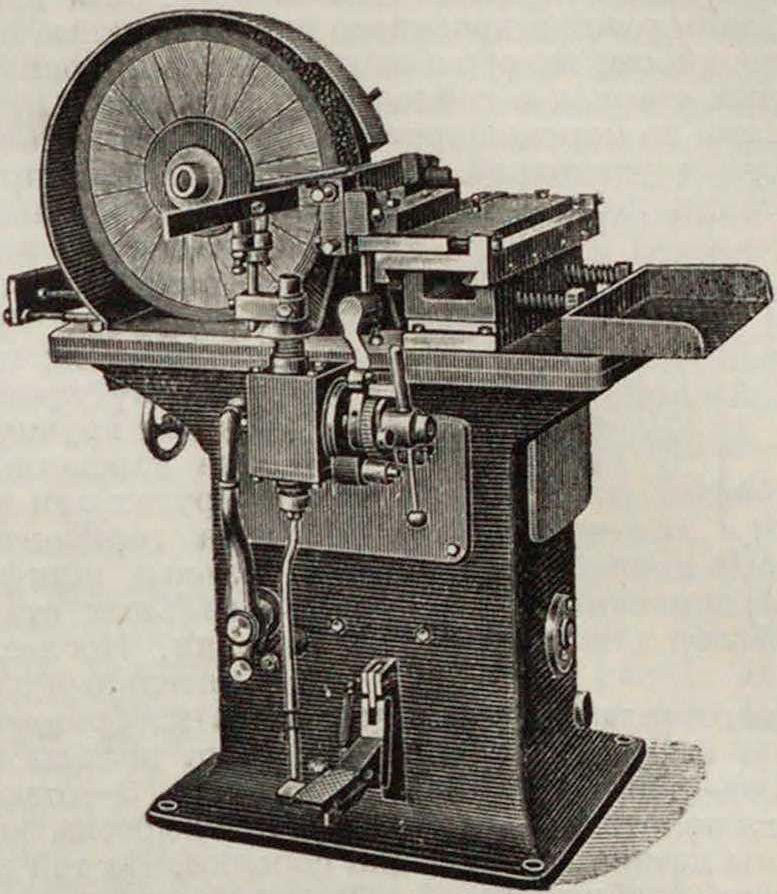

Фигура 6.

ровочные станки для клинков изображены на фигуре 6 и 7. На станках для точки последняя производится торцовой поверхностью пустотелого наждачного цилиндра с керамической или магнезиальной связкой. Станки интересны тем, что клинкам пояса посредством эксцентрика сообщается между прочим и качающееся движение для придания выпуклой поверхности; т. о. станки полностью воспроизводят все двнясения рабочего шлифовальщика. Станки сдвоены для точ ки правой и левой сторон ножа; каждый станок обслуживается одним рабочим и дает производительность, в 4—5 раз превосходящую таковую ручной работы.

Фигура 7

Точка бритв значительно отличается от точки ножевых клинков. Двояковогнутая форма клинка получается пропуском бритвы между вращающимися в противоположных направлениях корундовыми или алундовыми кругами.Степень вогнутости определяется диаметром кругов. Размеры кругов 32—130 леи: круги должны быть средней твердости и иметь зернистость 90. Точкой клинка ему еще не сообщается режущих свойств; это достигается личкой, которая в основном не отличается от лички ножевых изделий. Вместо деревянных кругов здесь применяются небольшие круги из моряшвой кожи или из мягкого войлока, намазываемые мелким наждаком. Полировка осуществляется на мягком войлочном или щеточном круге с применением полировочной пасты. Шлифовка бритв требует очень много рабочих операций; их не менее 40. Необходимо отметить, что при шлифовке ножевых изделий выделяется очень много железной и наждачной пыли; поэтому необходимо устройство в шлифовальных цехах хорошо работающей приточно-вытяжной вентиляции.

Сборка ножей (кроме складных), называемая присадкой, заключается в соединении ручки, изготовляемой из плотных древесных пород, рога, кости и других материалов с сорочкой ножа. Соответственно форме сорочки—тонкооттянутой или плоской—изменяется и способ присадки, опре-деляюпщй разделение ножей на две группы: всадные, или «стычные», и склепные, или «плащатые». Для закрепления сорочки всадного ножа в отверстии, просверленном вдоль продольной оси ручки, последнее заполняется смолой или сургучем, затем на выступающий из ручки конец сорочки надевается шайба вплотную к ручке и конец сорочки расклепывается. В склепных поясах

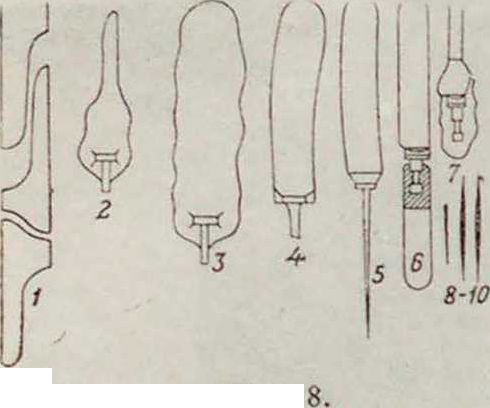

Фиг. ручки приклепываются к сорочке с боков двумя или тремя заклепочками. Деревянные ручки изготовляются на токарных или фрезерных по дереву станках; более сложные профили получаются по копиру. Для придания ручкам красивого вида наружные поверхности их обрабатывают на шлифовальных станках с войлочными кругами и кругами из морской травы. Присаженные ножи перед упаковкой «направляются» для придания лезвию необходимого угла резания и снятия заусенца, получающегося при шлифовке; направку производят вручную на наждачных кругах или же на горизонтальных шлифовальных станках. Последовательный ход изготовления столового ножа изображается на фигуре 8. где: 1—разрезка полосы на отдельные куски, 2—штамповка, 3—отковка полотна, 4—обрезка грата и вырезка формы лезвия, 5—оттяжка сорочки. На той же фигура изображены (6 и 7) штамповка сорочки ножа с пустотелой металлич. ручкой и ноле этого типа в собранном виде.

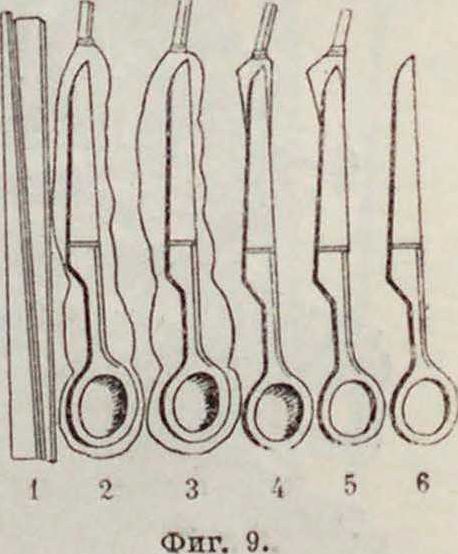

Изготовление ножниц занимает значительное место в Н. п. Ножницы получаются как штамповкой из стали, так и отливкой из ковкого чугуна; качество литых ножниц гораздо ниже штампованных, так как они не только легко ломаются, но имеют и худшие режущие свойства. Фигура 9 показывает переходы обработки ножниц: 1—вырезка из полосы, 2—первая штамповка, 3—вторая штамповка, 4—первая обрезка грата, 5— пробивка кольца, 6—вторая (окончательная) обрезка грата. Шлифовка ножниц требует высокой квалификации шлифовальщика. Режущие грани обеих половинок ножниц должны быть так обработаны, чтобы они при резании легко скользили одна по другой, и половинки ножниц, пружиня, прижимались друг к другу. Если смотреть на собранные ножницы с узкой стороны, то можно через середину соединенных половинок увидеть просвет, в то время как на обоих концах они соединены. Придать внутренним граням ножниц такую своеобразную форму и одновременно в интересах режущих свойств зашлифовать вогнутость—в этом и состоит особенная трудность работы.

Изготовление машинок для стрижки волос. Машинки для стрижки волос состоят в основном из двух режущих ножей, корпуса с рукояткой и нажимной ручки. Ножи вырезаются из стальных полос, сверлятся, профиль ножа выфрезовы-вается. после чего на горизонтальных фрезерных станках нарезаются зубья тщательно исполненными фрезерами. Корпус и ручки отливаются из ковкого чугуна. На корундовых кругах с литья удаляются заусенцы, и производится дальнейшая обработка его на деревянных обтянутых кожей кругах, придающая ручкам красивый вид. Шлифов ка закапчивается на щеточных кругах. Вся машинка никелируется и отполировывается на войлочных кругах. Шлифовка ножей производится на горизонтально вращающемся медном или латунном круге. Так как ножи при работе должны легко скользить один по другому и иметь несколько вогнутые поверхности, то медным кругам придают слегка выпуклую форму. На медные круги наносится наждак. После шлифовки части собираются.

Целый ряд ножевых изделий (например цельностальные нолей и вилки, ножницы, щипцы и т. д.) после шлифовки никелируются. Из способов никелировки заслуживает быть отмеченной быстрая никелировка, осуществляемая в конвейерной установке; такая установка фирмы Кампшульте (Kampschu Ite) в Золингене состоит из 4 ванн: 1-я для электролитам. обезжиривания изделий и омеднения их; 2-я—для промывки в проточной холодной воде, 3-я—для никелировки и 4-я— для промывки никелированных изделий в горячей воде. Движение изделий в ваннах, равно как и передвижение их между ваннами—автоматическое. Рабочий процесс совершается в 20—30 мин. Производительность такой установки при длине никелировочной ванны 6 метров и общей длине всей установки 14 метров равняется 1 500—2 000 столовых ножей в 1 час. Установка обслуживается всего двумя рабочими: один навешивает изделия, другой их снимает. Хромирование ножевых изделий применяется сравнительно редко, как вследствие его дороговизны (хром хорошо ложится только на слой никеля), так и нездоровых условий работы. Наряду с никелировкой в ножевом производстве широко применяются также другие виды цветной окраски металла (как электрические, так и химические), поэтому в гальванотехнич. мастерских ножовых ф-к устанавливаются ванны для золочения,серебрения, омеднения, кадмирования и т. д.; на изделия наносятся рисунки в 5 и более красок, для чего изделие проходит 15—20 операций обработки.

Испытание качества ножевых изделий. Необходимо отметить, что до сих нор наука не выработала методов испытания режущих качеств ножевых клинков, хотя попытки разрешить этот интересный вопрос делались неоднократно. Достаточно указать на работы, которые начаты проф. Мартенсом (Германия) по определению твердости лезвий вдавливанием, на работы японских профессоров Kotar6 Honda a. Kirmoske Takahaei ί1], сконструировавших прибор для испытания способности и стойкости резания ножевых клинков, и наконец на работы инж. Кнаппа в Золингене, также сконструировавшего аппарат для определения режущих

свойств ножевых клинков. Но результатов по установлению единицы измерения способности и стойкости (длительности) резания еще не получено. Поэтому качество ножевых изделий пока определяют путем испытания твердости клинка по Роквелу, Бри целю, Шору или Герберту и проверки упругих деформаций клинка. IIцг ножевых клинков промышленного назначения варьирует 5004-550, хозяйственного назначения 4804-500. Лабораторные испытания лучших по качеству немецких и шведских бритв, произведенные в лаборатории «Красного пути-

ходимо, чтобы явления деформаций в среза· мом сечении настолько близко, насколько это практически осуществимо, приближались к чистому сдвигу; выполнение этого условия, ограничивая работу деформации необходимым для резки минимумом, обеспечивает наименьшую затрату работы для резки материала данного сечения. Явления сдвига в срезаемом сечении возникают, когда в плоскости данного сечения действует некоторая внешняя сила Р, осуществляемая в виде нажима лезвия Н. (фигура 1); равная и обратно направленная сила Рх реакции вто-

ловца», дали следующие результаты:

| Твердость | НВг | 0 отпечатка | |

| 1 по Роквелу | В миллиметров | ||

| Немецкая бритва. | 64—65 | 655—682 | 2,35 |

| Шведская » | 655—682 | 2,35 |

Химии, анализ; нем. бритва 1,07% С, 0,3% Мп; швед, бритва 1,32—1,33% С, 0,11% Сг. Вид излома: у нем. бритвы излом мелкозернистый с переходом местами в бархатистый, у шведской бритвы—мелкозернистый с намечающейся волокнистой ориентацией, что заставляет предполагать в данном случае наличие цементитной сетки. Микроструктура: а) нем. бритвы—мартенситовое поле с большим количеством мелких равномерно разбросанных карбидов; даже при глубоком травлении и при наблюдении под микроскопом при увеличении до 900 игольчатой орн-ентапии не паблюдается; б) швед, бритвы— мартенситовое поле с тонкой непрерывной цементитной сеткой; в поле зрения шлифа встречаются цементитные иглы и отдельные группы мелких карбидов.

Лит.: ») К о t а г 0 Honda a. Kinnoske Takabasi, On the Quantitative Measurement of the Cutting Power of Cutlery, «Jmirn. of the iron a. Steel Inst.», L., 1957, v. 116. p. 357.—Б а б о ш и u

Л., Термнч. обработка обыкновенных и специальных сортов стали, стр. 150, 326—328, Москва, 1926; II о к р а в д т В, Горячая штамповка и изготовление штампов, пер. с нем., стр. 156, М—Л., 1927; Савельев Μ. А. Металлич. промыслы Нижегородской губернии. Н.-Новгород, 1916; Т а н ь п е-т е р А. Λ. Павмурмет, Перспективы развития промышленности Павлово-Вачского района, Н -Новгород, 1930; Solingen u. sein Industrlebezirk, Diisseldurf, 1922; Hendrlchs F., Die Schleifkotten an der Wupper, KOIn, 1972; В и x b a и m B., Sehleifen d. Mefalle. Wcrkstaltbiicher, hrsg. v. E. Simon, 2 Auf 1., It., 1925, H. 5; Fuchs O., Schmiedehilmmer, p. 30—49, Berlin, 1922; Die Herslellurig v. Stahlwaren unter besonderer Brriicksithtigiing der Sehleif tind Policrarbeiten, «Die Sehleif- u. Pulicrmittel-Industrie», Hoya-Wcscr. 1930, II. 1 — 7; Sdlleifen, Pliessten Oder Polieren. ibid., Η. 1; Pliicker R., Die Herslel-lung d. Scheren, «Anzeiger fiir Berg-Hiitten- u. Maschi-nenwesen», Essen, 1929, 19; Kaessberg H., Die deutsche Kleineisen-, Stahlwaren- und Werkzeugindu-strie, «Maschinenbau», В., 1928, В. 7, Η. 21; Hend-r i c h s F., (Ibor ein Yerfahren zur Priifungd. Schneid-IShigkelt v. Messerkllngen, ibid; Hendrichs F., Ober die Formgebung v. Messerklingen, «Yerhandiun-gen d. Vereins z. BefOrderung d. Givverbcfleisses», B., 1919, p. 139. В. Соколов.