> Техника, страница 66 > Нормирование техническое

> Техника, страница 66 > Нормирование техническое

Нормирование техническое

Нормирование техническое заключается в определении тех затрат времени, которые необходимо произвести для выполнения данного рабочего процесса, а также в определении способов и условий работы, при которых достигается наивысшая производительность, посредством наилучшего использования человеческого труда и машинного оборудования и улучшения обстановки работы. Н. т. дает материал: а) для рационализации, то есть для внесения соответствующих коррективов в рабочий процесс и построения стандартной его нормы, и б) для нормирования, то есть для установления нормы выработки. Под нормою выработки следует понимать ту максимальную практически возможную производительность, которая получается при условиях: наличия исправной машины (или аппарата), использования высшей допустимой мощности ее, доброкачественного инструмента, нормального качества материалов, в условиях надлежащего организационного режима и наличия хорошего работника соответствующей квалификации, добросовестно работающего без какого бы то ни было ущерба для его здоровья, с возможностью восстановления в процессе нормального отдыха потраченной за время работы энергии. Созванная ВЦСПС в конце 1930 года конференция по техническому нормированию установила равнение на «ударника» как на представителя добросовестной работы. Нормы м. б. двух родов: а) лабораторная нор м а, определяемая при специальных научно-исследовательских работах с методологическими и аналитическими целями в условиях, гарантирующих достижение максимальной производительности (смотрите выше);

б) цеховая норма выработки, определяемая как типовая по результатам фактической работы в цеху при наличном оборудовании и существующих санитарно-гигие-нич. условиях; при выборе объекта рекомендуется— как выше было указано — взять равнение на ударника. Полученные таким путем нормы сохраняют практич. значение, пока в цеху не происходит никаких изменений. Всякое изменение условий и обстановки работ или организационного режима, рационализация методов производства, установка более совершенного оборудования — естественно влекут за собой дальнейшее изучение отражения всего этого на производительности труда и следовательно нормы выработки.

Составные части нормы време-н и. Затраты времени, которые необходимо произвести для выполнения заданного рабочего процесса, в целях детального научного исследования должен быть разделены на свои составные части. Сюда входят: а) время подготовки к работе, или так называемым установочное время, которое тратится на установку, подготовку рабочего места, механизма и инструмента, получение наряда, чертежей, указаний, материалов, инструментов ит.д., в категорию подготовительного времени включают и время на приведение в порядок рабочего места по окончании работы; б) время выполнения самой работы, или так называемым штучное время, которое слагается из основного времени, необходимого на изготовление изделия, то есть на такого рода изменение формы изделия, его положения или состояния, к-рое оставляет на изделии определенные следы произведенной работы в соответствии с заданием; вспомогательного, или подсобного времени, расходуемого на ряд действий, связанных с процессом изготовления изделия, но (в отличие от основного времени) не оставляющих на изделии каких-либо отличительных следов этой работы (переустановка предмета, измерения, проверка и т. д.); в) прибавочное время, к-рое слагается как из неизбежных задержек (простоя), возникающих в производстве, так и из необходимых прибавок на отдых, отправление физиологических потребностей и перерывы, установленные Кодексом законов о труде; прибавочное время может иметь место как в процессе выполнения самой работы, так и в процессе подготовки. Основное время подразделяется; а) на м а ш и н н о е в р е м я, то есть время самостоятельной работы машины, в том числе и холостой ее ход, если работа производится механическим путем, а не от руки (в последнем случае это время относится к подсобному времени), а также необходимый пробег инструмента до и после соприкосновения с изделием; б) ручное время, то есть время, затраченное рабочим на изготовление изделия одновременно с машиной, или же время работы одного рабочего. Вспомогательное время м. б. не только ручным, но и машинным (работа крана). Вспомогательное время м.б. регулярным, если оно периодически повторяется при изготовления каждой штуки, и нерегулярным, если оно затрачивается эпизодически (смена поломанного инструмента, смазка станка, регулировка и проч.). Машинное время может быть определено либо непосредственным измерением, как среднее из ряда наблюдений, либо путем математического расчета с надбавкой обычно на колебания в ходе механизма. Ручное время устанавливается путем массового наблюдения и измерения (фотография рабочего дня, хронометраж). Что же касается величин вспомогательного времени, затрачиваемого на операции регулярного характера, то таковые определяются (при данном оборудовании) для определенного периода и сводятся в таблицы, которыми пользуются впредь до пересмотра вследствие изменения условий производства.

Фотография рабочего дня. Простейшим методом изучения рабочего времени (человека или машины) является ф о-тография работы, то есть фиксация трудового процесса во времени в порядке последовательного выполнения работы на протяжении либо всего рабочего дня либо определенной части его. Фотография работы имеет целью дать представление обо всем ходе рабочего процесса, именно установить:

а) содержание и распределение времени в течение рабочего дня или процесса работы;

б) фактическую продолжительность процесса; в) все виды перерывов в ходе работы;

г) степень использования рабочего времени;

д) степень использования оборудования.

Данные наблюдения, полученные при фотографии рабочего дня, разбиваются но группам, характеризующим рабочие процессы, после чего выводятся балансы времени работы исполнителя и механизма до рационализации (фактический баланс) но следующей примерно схеме (смотрите табл. 1 и 2):

Таблица 1. — Баланс времени работы исполнителя.

Элементы бала нса Индекс

I. Полезная работа.. и а) подготовительная.. ш

б) вспомогательная.. па в) основная.. из

II. Бесполезная работа.. 120

а) зависящая от исполнителя. 121

б) не зависящая от исполнителя. 122

III. Перерывы.. iso

а) зависящие от рабоч то. 131

аа) регламентированные. 1311

аб) прочие.. 1312

б) не зависящие от рабочего. 132

ба) по причинам органиа. характера 1321

бб) по причинам технич. характера 1322

Таблица 2. — Баланс времени работы механизма.

Элементы баланса Индекс

I. Работа 21

а) эффективная.. 211

б) холостая.. 212

ба) регулярная.. 2121

бб) случайная.. 2122

II. Простои 220

а) по причинам организ. характера. 221

аа) регулярные.. 2211

аб) случайные.. 3212

б) по причинам технич. характера. 231

ба) связанные с процессом работы. 2311

бб) связанные с механизмом. 2312

в) по прич. зависящим от исполнителя 211

ва) регламентированные. 2411

вб) прочие.. 2412

В результате анализа фотография рабочего дня вычисляется целый ряд показателей (коэфициентов).

Коэф. полезной работы исполнителя представляет собой отношение времени всей полезной работы исполнителя в течение рабочего дня к номинальной длительности последнего. Коэфициент занятости исполните л я—отношение времени фактической загрузки исполнителя в течение всего дня (время полезной работы плюс время бесполезной работы, не зависящей от исполнителя, плюс время перерывов, не зависящих от исполнителя) к номинальной длительности рабочего дня.

Коэфициент использования механизма (или аппарата)—отношение суммы времени эффективной работы механизма и регулярной (неустранимой) холостой его работы к номинальной длительности рабочего дня. Коэф. загруженности механизм а—отношение к номинальной длительности рабочего дня суммы времени эффективной работы, регулярной (неустранимой) холостой работы и всех неустранимых простоев механизма. Коэфициент в о з-м о ж н о г о самоуплотнения исполнителя— отношение к номинальной длительности рабочего дня суммы времени бесполезной работы исполнителя, перерывов, зависящих от исполнителя, но не относящихся к категории регламентированных, плюс пр нышения размера подготовительного и вспомогательного времени по фактич. балансу над этим же временем по нормален. балансу. Коэф. максимальной оргаемкости производства — отношение суммы времени перерывов и бесполезной работы, не зависящих от исполнителя, к номинальной длительности рабочего дня. Заключительной стадией обработки данных фотографии рабочего дня является проектирование нормального баланса рабочего времени.После проектирования нормального баланса рабочего времени полезно построить графики нормального и фактического баланса. Эти графики значительно облегчают сравнение результатов и дают наглядную картину изменения построения режима работы.

X ронометражное наблюдение заключается в следующем: 1) разложение каждого приема операции на отдельные элементы, его составляющие; при несложных процессах можно рассматривать переходы или даже целые операции; 2) составление бланка соответствующего образца и заполнение его перечнем тех элементов, которые приходится наблюдать, в порядке их последовательного протекания, а также заполнение заголовка бланка всеми необходимыми сведениями; 3) замер продолжительности каждого элемента, с проведением одновременно ряда опытов; 4) установление числа опытов, необходимого и "достаточного для достижения объективности наблюдений и устойчивости найденных рядов; 5) обработка данных результатов хронометража; С) анализ и изучение этих результатов, в целях рационализации производственного процесса; 7) корректирование производственного процесса и установление нормального процесса; 8) проверка нормализованного процесса опытными испытаниями и замерами; 9) окончательное конструирование нормализованного процесса; 10) составление инструкции и инструктаж работника; 11) периодическая проверка соответствия установленного процесса и учет результатов.

Разложение на элементы. Германская государственная комиссия по изучению рабочего времени (Refa) установила следующую классификацию моментов процесса изготовления. Заказ — полное изготовление предмета. План работ — совокупность всех операций по изготовлению отдельной детали или всего изделия. Операция-совокупность нескольких рабочих переходов, производимых на одном рабочем месте одним рабочим или одной органически связанной группой рабочих—рабочей бригадой. Переход—совокупность отдельных рабочих приемов, происходящих на одном рабочем месте или на одной машине, без освобождения изготовляемого предмета во время этой работы. Прием — отдельное законченное действие рабочего, состоящее из нескольких элементарных движений по изготовлению предмета или по подготовке инструмента или машины к работе. Элемент приема—наименьшее измеримое и законченное движение рабочего. Разумеется, процесс во всех деталях должен быть продуман заранее и последовательное его протекание установлено до приступа к хронометражу, чтобы нормальный ход наблюдения ничем не нарушался.

Документация. Хронометражному наблюдению предшествует подробное описание операции, которое производится на специальном бланке. Данные этого описания—отдельные элементы операции в порядке их выполнения—служат материалом для дальнейшего наблюдения. Расчленение операции при описании должен быть доведено до элементов приема и даже отдельных движений, независимо от того, что практическим пределом разложения операции в целях наблюдения в большинстве случаев будут рабочие приемы. Это необходимо как для последующих анализа и синтеза операции, так и для установления признаков, которые сигнализировал и бы наблюдателю моменты окончания и начала рабочих приемов. Первичным документом хронометража является наблюдательный лист хронометража. Заглавная часть этого документа отводится характеристике объекта хронометража, а остальная — записи наблюдений и отсчетов времени. На оборотной стороне наблюдательного листа помещаются решетки для вывода всех величин, необходимых при обработке данных хронометража. Использование хронометражного материала для целей нормирования и рационализации концентрируется в особом документе— хронометражно-нормировочной карте. На первой странице этого документа полезно разместить данные, являющиеся результатом последнего этапа обработки данных хронометража, а именно: описание нормального режима операции и сводку данных для нормирования. В практической работе именно к этим данным приходится обращаться чаще всего. На первой же странице помещается краткое описание объекта наблюдения и эскиз обработки. Вся вторая и вся третья страницы карты отведены для классификационной группировки материала. Наконец на последней странице дано место для помещения рабочей инструкции и всех дополнительных замечаний. Все те графы бланков, которые могут быть заполнены до приступа к наблюдению, нужно заполнить своевременно (заголовок, перечень элементов). Xронометражное наблюдение, как требующее особой точности и связанное с наблюдением весьма малых отрезков времени, осуществляется предпочтительно при помощи секундомера; практику выполнения наблюдений и инструменты—см. Хронометраж.

Существует три способа производства са-михзамеров: а) по результативному времени, б) по т е к у щ е м у времени, в) ц и к л о в о й, способ. Первый способ заключается в том, что в конце каждого элемента застопоривается стрелка секундомера, снимается и записывается показание, стрелка возвращается к нулю и пускается вновь (все это надо научиться проделывать очень быстро). При замере по «текущему» времени в течение всего наблюдения (или, по крайней мере, насколько позволяет конструкция) секундомер не останавливается, а в конце каждого регистрируемого элемента снимается показание всего времени, прошедшего с момента пуска в ход секундомера; последующее вычитание из каждо го показания предыдущего показания (обработка материала) дает время продолжительности элемента. Первый способ удобен тем, что он прост, не требует многих ариф-метич. действий, дает возможность установить сумму пауз между элементами (разница между продолжительностью опыта по часам и суммой длительности всех элементов), которые при регистрации по текущему времени автоматически включаются в продолжительность элемента (разумеется, перерывы всякого рода в работе, независимо от способа замера, обязательно должен быть учтены). Зато при способе замера по текущему времени вероятность ошибки в замере значительно меньше, так как ошибочная съемка показания в отношении одного элемента компенсируется в следующем. Кроме того способ замеров по текущему времени гарантирует большую точность работы, так как частые остановки стрелки, возврат ее в исходное положение и пуск ее вновь в ход отнимают время, отражаясь на точности регистрации, что особенно чувствительно при замере элементов весьма малой протяженности. Поэтому удобнее всего производить замеры по текущему времени. В том случае, когда длительность отдельных элементов столь мала, что невозможно снять точно показание секундомера, приходится соединять по два или по несколько элементов, замерять их сумму и расчетом выводить продолжительность каждого в отдельности (т. н. цикловой способ). Обычно проделывают серию в 5—40 хрономет-ражных наблюдений согласно следующему примерно расчету:

Длительность эле- Число повторных ментов в минутах наблюдений

До 0,5. 40

От 0,5 ДО 1. 20

От 1 до 3. 10

Выше 3. 7—5

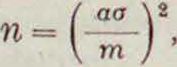

Однако для гарантии объективности наблюдения и большей точности вычисленной арифметич. средней необходимо проверить достаточность числа наблюдений по формуле

где те—искомое число замеров; σ—среднее квадратич. отклонение для данного хроно-метражного ряда; т—квадратич. ошибка или заданная точность (δ—10% от средней арифметической), выраженная в абсолютной величине (в долях времени); а—в зависимости от желаемой степени достоверности опыта — принимается равным 1—3. К установленной путем хронометража норме добавляется так называемое прибавочное время. На машинное время, установленное аналитич. путем, набавляется обычно 5—10% (если машинное время установлено посредством хронометража, прибавочное время не начисляется). Надбавка яа ручное время дается в разных размерах, в зависимости от интенсивности каждой данной работы и степени вызываемого этой работой утомления. Н. т. в условиях капиталистической рационализации сознательно недоучитывает степени утомления рабочего и устанавливает такие нормы, какие содействуют максимальной экеплоата-

ции рабочей силы. В условиях СССР Н. т. строится на принципиально иных основах, изложенных выше.

Кроме того, независимо от приведенных выше методов определения прибавки на неизбежные потери и на утомление, надо иметь в виду необходимость установления подчас и специальных прибавок, например надбавки вследствие уменьшения величины партии против принятого при первоначальном расчете (компенсация на потерю темпа), надбавка на худшее против расчетного качество материала или инструмента и прочие Размер прибавки в данных случаях должен устанавливаться после специального исследования и учета всех обстоятельств.

Лит.: Методика и техника изучения рабочего времени наблюдением, М., 1929; Файнглуз II. П., Техн. нормирование производств, процессов, Киев, 1930; Ии ро ж ков Б. А. и О с ь м и и к и и А. И., Техник, нормирование станочных работ в механик, цехах, Л., 1930; Иоффе В. М., Новый метод нормирования ручных приемов массовых и крупносерийных работ, Л., 1930; С л о к и м с к и и 3. А., Методы и схемы рационализации производства и техник.нормирования в металлургии, Харьков, 1927; Тиль мак Г., Техник, нормирование в литейном деле, Харьков, 1929; Бек О., Нормы выработки на деревообделочных станках, Л., 1929; Методология и нормирование строительных рабочих процессов, М., 1928; Смирнов И. Н., Краткий курс нормирования в текстнльпой промышленности, М.—Л., 1930; Auerswald О., Moderne Zeitkalkulation, В., 1927; Beck О., Die Stiickzeitberechnung fur Holzbearbel-tungsmaschinen, B., 1926; dottwein К, Schlos-serei- u. .Montage-Arbeltszeitermittlung u. Zeltbedarf-verwandter Handarbelten, Schriften d. Arbeltsgeniein-SChaft deutscher Betrieb, B. δ, B., 1928; II e g-

ner K., Lehrbuch d. Vorkalkulatlon von Bearbcit-ungszeiten, 2 Aufl., Berlin, 1927; Hellmuth F. u. Wernli Fr., Neuzeitllche Vorkalkulatlon im Maschi-nenbau, Berlin, 1 924; К rest a Fr., Die Vorkalkula-tion im Maschinen- u. Elektrornotorenbau naeh neuzeit-lich-wissenschuftlichen Grundlagen, B., 1927; Kresta Fr., Lehrbuch d. zeitgenUissen Vorkalkulatlon im Ma-schinenbau, 2 Aufl., Berlin, 1928; Kummer H., Zeit-studien bei Einzelfertigung, B., 1926; L a u k e H., Die Lcistungsabstimmung bei Fliessarbeit, Mch.—B., 1928; .Michel E., Arbeitsvorbereitung als Mittel zur Verbilligung d. Produktion, B., 1924; N 1 nt b a c h A., Die Arbeitsintensivierung im Industrieilen Grossbc-trieb, B., 19 26; L о w г у S. M a ynard H. a. S t e-gemerten G., Time and Motion Study and Formulas for Wage Incentives, N. Y., 1927. П. Файнглуз.