> Техника, страница 2 > Обработка металлов

> Техника, страница 2 > Обработка металлов

Обработка металлов

Сущность обработки заключается в придании металлам формы, необходимой для предметов обыденного потребления, частей машин, сельскохозяйственных орудий и прочие. Операции по обработке металлов разделяются на следующие:

- литейное дело

- обработка металлов давлением — прокатка, ковка, штамповка и волочение

- обработка металлов резанием— точение, сверление, строгание, фрезование и шлифование

Литейное дело

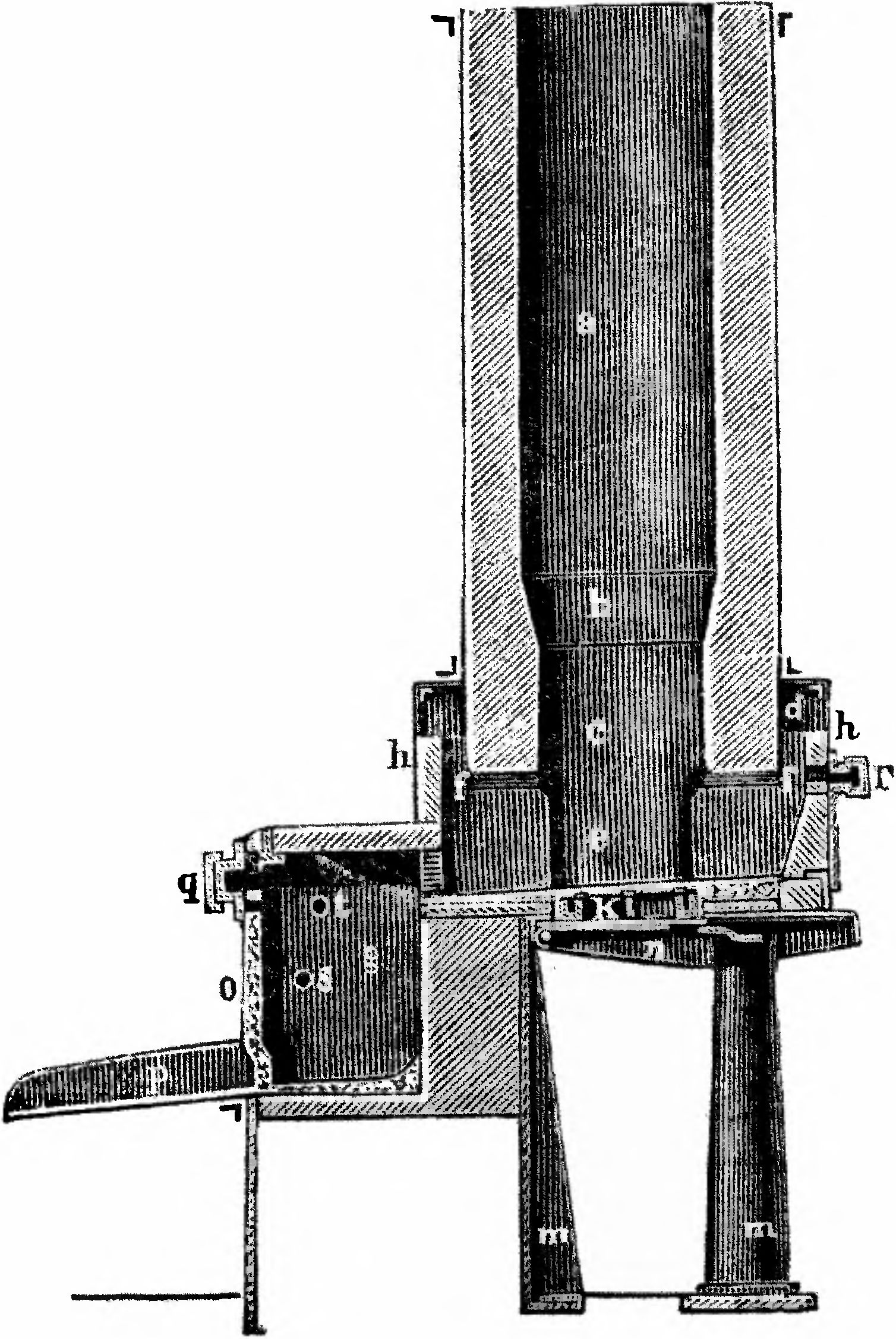

Литейным делом называются процессы, при которых расплавленная масса металла выливается в сосуды определенной формы и, затвердевая в них, принимает форму, соответствующую внутренним очертаниям этих сосудов. Способы выплавки вообще металлов, в частности стали и чугуна (доменный процесс), были описаны выше. Здесь же мы остановимся на переплавке чугуна. Обыкновенно чугун, выплавляемый в доменных печах, не идет непосредственно для изготовления чугунных изделий, а переплавляется в особых печах, называемых вагранками (рисунок 86). Вагранка имеет вид цилиндрической печи (домна маленьких размеров) с шахтой а и заплечиками b. Воздух с помощью вентилятора нагнетается в кольцевое пространство d и через отверстие f поступает в горн е. Расплавленный чугун собирается в переднем горне g, где о — дверца, в которой имеется внизу отверстие для выпуска металла в желоб p;

Рисунок 86. Вагранка для плавки чугуна.

q — смотровое отверстие, t и s — отверстия для выпуска шлака. По окончании работ остатки выгребают черев клапан n. Нижняя часть вагранки обтянута железным кожухом h, в котором r — отверстие для чистки. Вся печь установлена на чугунных столбах m. Вверху (не показана на рисунке) имеется труба для отходящих газов, ниже выхода трубы — колошниковое отверстие для загрузки шихты (смесь топлива, плавней и чугуна). Расплавленный в вагранках чугун разливается в формы при помощи ковшей или непосредственно из печи. В предварительно разогретую вагранку перемежающимися слоями загружают кокс, чугун и плавни и затем пускают с помощью вентилятора дутье. Вагранки представляют собою печи периодического действия.

Форма — это сосуд, посредством которого отливаемому предмету сообщают требуемые очертания. Изготовленный таким способом предмет называется отливкою.

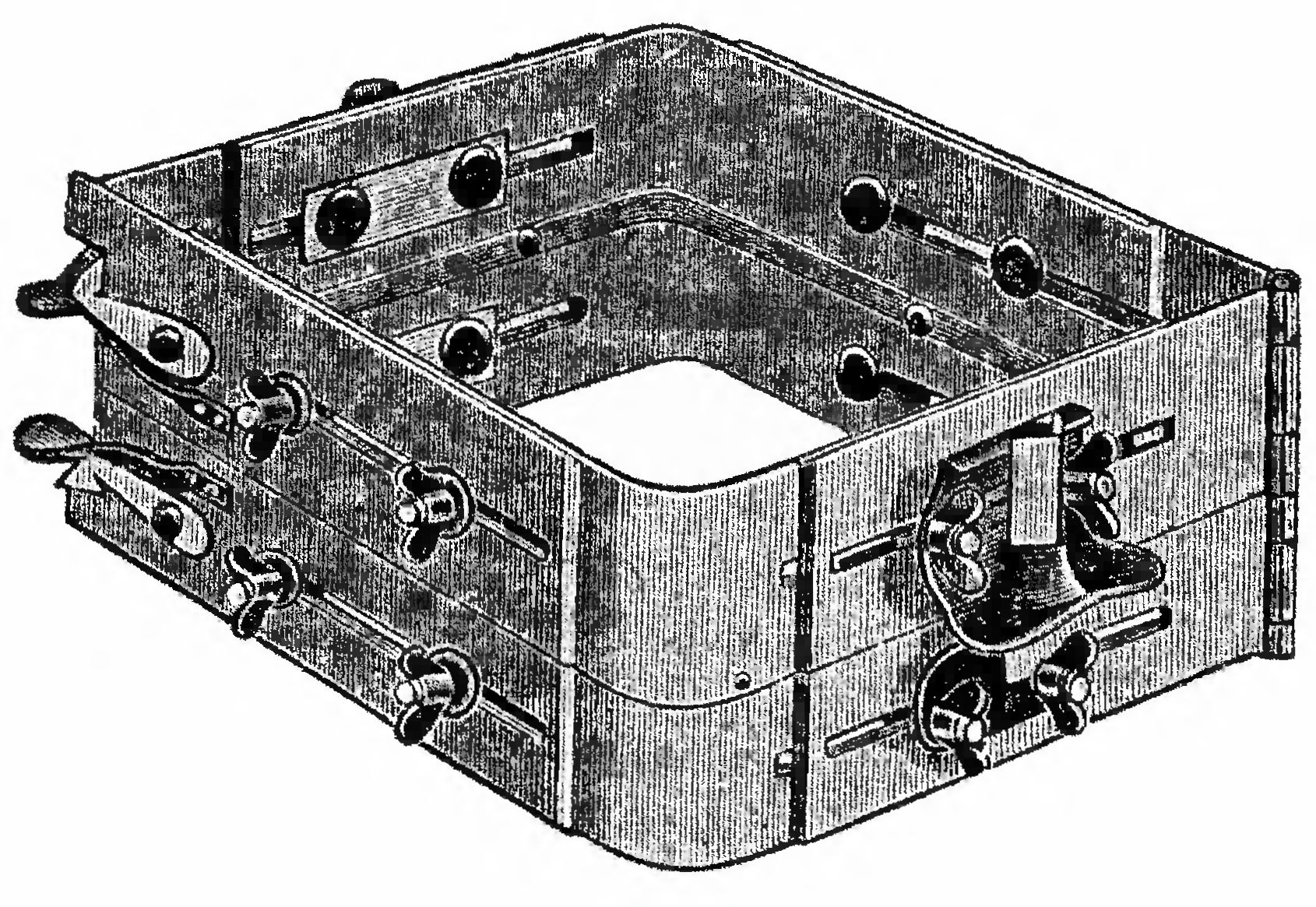

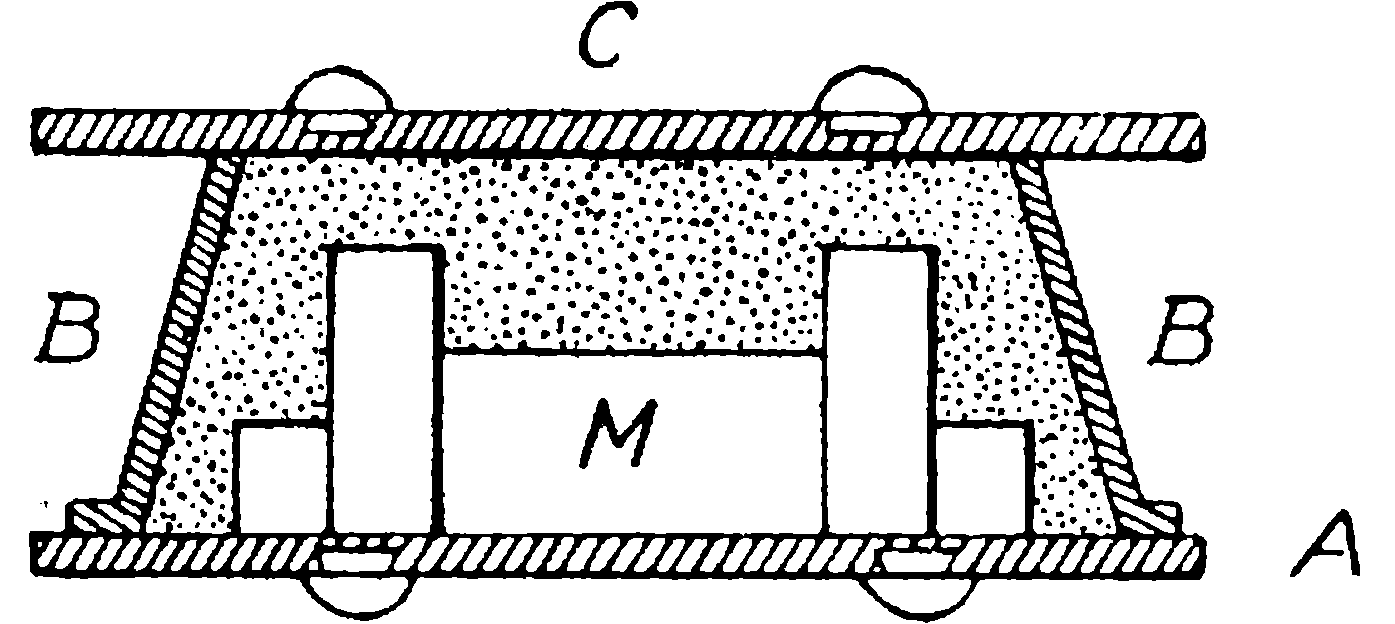

Рисунок 87. Опока для чугунного литья.

Материалы, из которых изготовляют формы, называются формовочными. Они должны обладать определенными свойствами: легко воспринимать и сохранять неизменной сообщенную отливке форму, не разлагаться и не плавиться от действия высокой температуры расплавленного металла и свободно пропускать газы, выделяющиеся при остывании металла. Этим условиям удовлетворяет кварцевый песок с примесью глины и органических веществ (соломы, навоза, шерсти и другие). Приготовление формовочного материала, это — искусство литейного мастера. Для того чтобы материал формы не пригорал к отливке, поверхности форм посыпают припылом. В качестве последнего применяют мелко стертый древесный уголь, графит или кокс с глиной. Если отливку приходится делать в высушенных формах, и припыл не удерживается, то стенки форм покрывают формовочными чернилами, которые приготовляются из припыла, разведенного в воде с небольшим количеством глины.

Предметы, с помощью которых получают оттиски в формовочном материале, называются моделями. Обычным материалом для моделей служит дерево. К недостаткам дерева относится его небольшая прочность. Под влиянием усушки оно легко коробится, а поглощая влагу разбухает. Поэтому деревянные модели применяются в тех случаях, когда требуется небольшое количество отливок. Если же предмет формуется в большом количестве, то модели делают металлическими — из чугуна, бронзы или алюминия.

Если приготовление форм производят в земляном полу литейной, то такие формы называются открытыми. Они служат для отливки грубых предметов. Для отливки же сложных или мелких предметов формовку ведут в опоках. Опоки представляют собой деревянные или металлические (чугунные) ящики, куда набивается формовочный материал. Деревянные опоки выдерживают небольшое количество отливок, поэтому для большого числа отливок пользуются металлическими опоками, вроде той, которая изображена на рисунке 87.

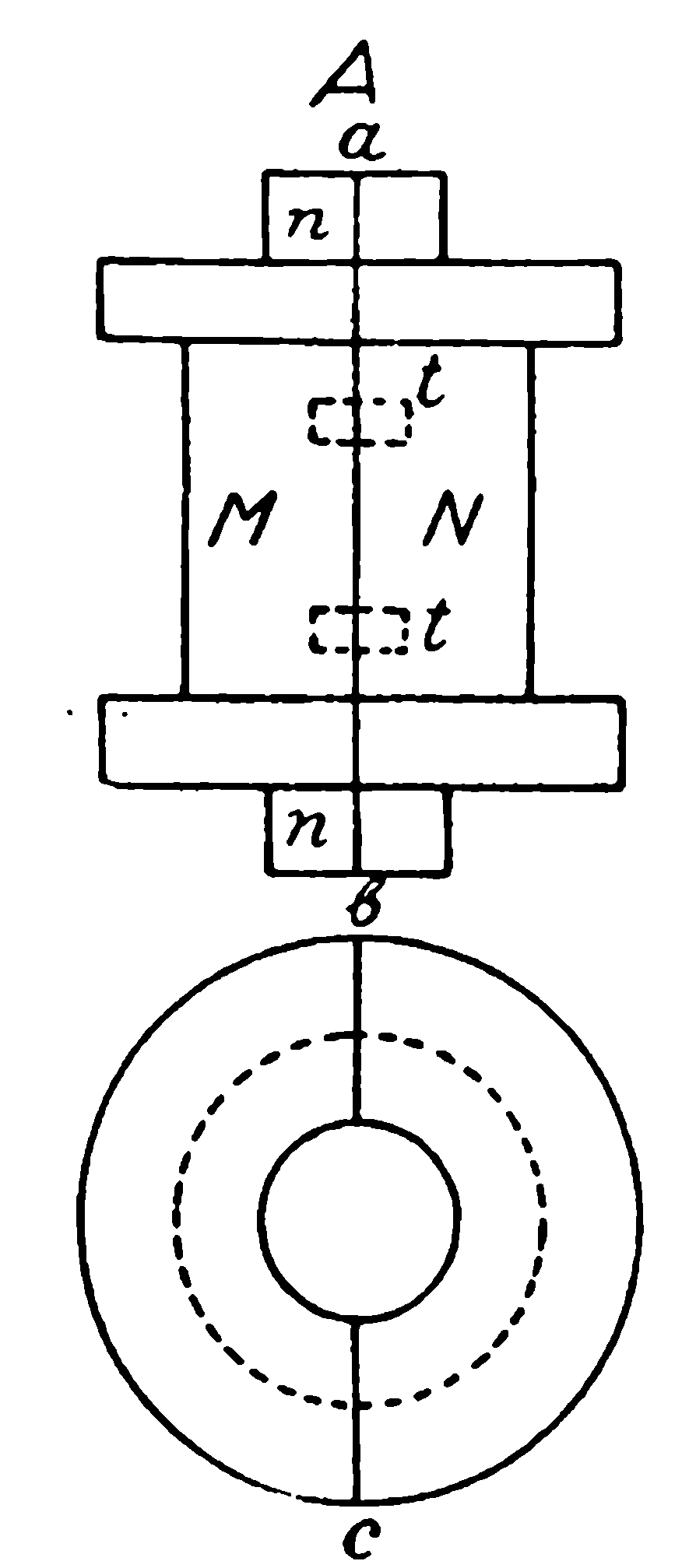

Для уяснения процесса формовки опишем, например, отливку пустотелого цилиндра в опоках. На рисунке 88 изображена модель отливаемого цилиндра. Модель состоит из двух разнимающихся половинок М и N. Чтобы получить пустое пространство внутри цилиндра, изготовляют из глины отдельно стержень, или сердечник. Рисунок 89 изображает ящик для формовки сердечника, называемый шишечным. Сначала формуют одну половину модели. Для этого на подмодельную доску А (рисунок 90) кладут половину модели — М, и затем закрывают ее опокой В. Модель посыпают сухим песком, а потом начинают набивать опоку формовочным материалом, который тщательно утрамбовывают. После этого верхнюю часть опоки закрывают доской C и поворачивают так, чтобы доска C оказалась внизу, а подмодельная доска А— наверху. Снимают доску А и на заформованную половину, М, накладывают вторую половину модели, N, и вторую опоку с формовочным материалом, который набивают и утрамбовывают, как в первом случае.

Рисунок 88. Модель цилиндра.

Рисунок 89. Шишечный ящик.

Рисунок 90. Формовка цилиндра.

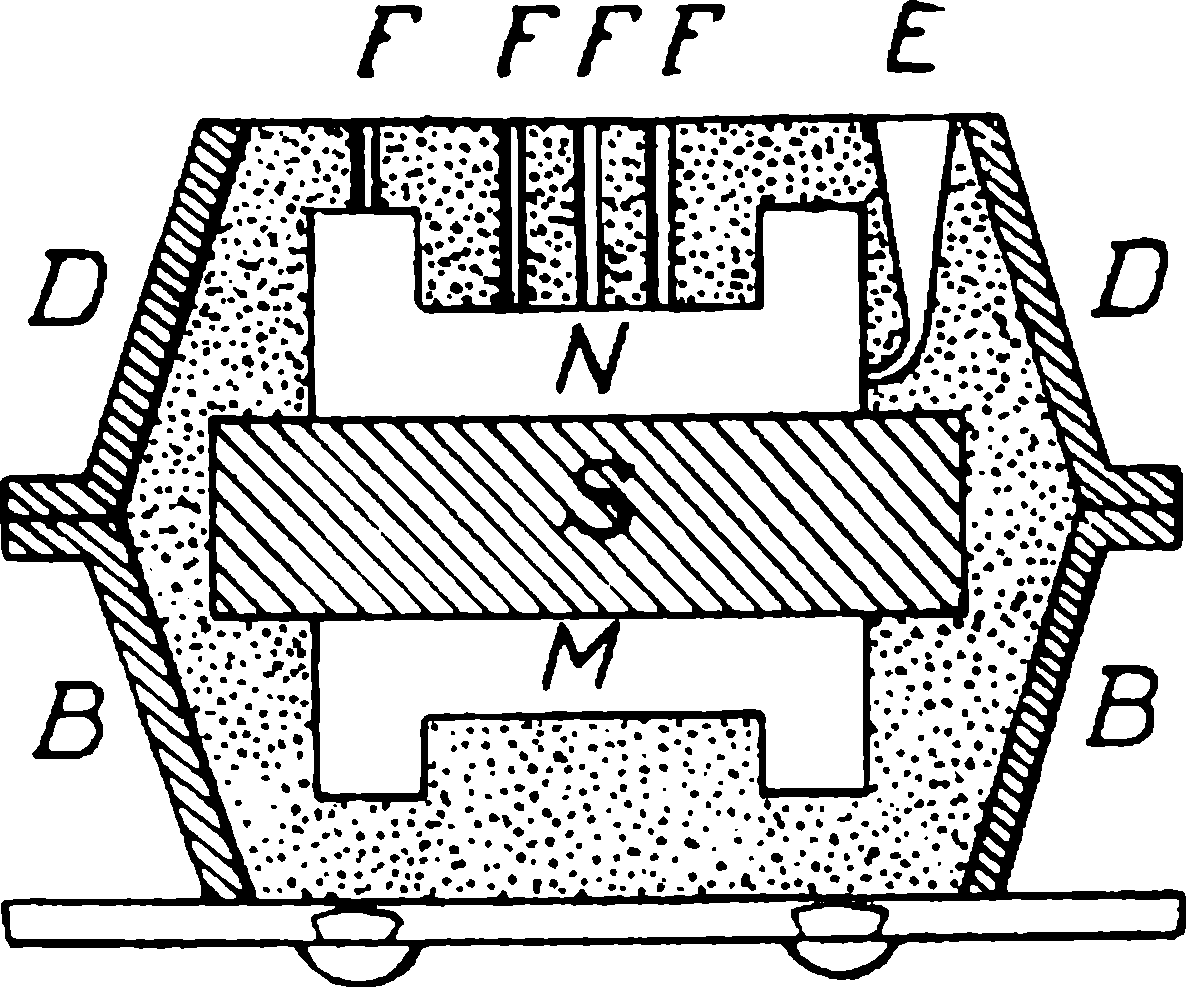

В верхней половине делают отверстие, которое служит для вливания расплавленного металла. Это отверстие называется литником. Для выхода газов и паров служат отверстия, которые прокалываются шилом. Затем снимают верхнюю опоку, вынимают модель, посыпают припылом поверхность формы и вставляют заготовленный стержень. Когда это сделано, опять накладывают верхнюю опоку, и форма принимает вид, изображенный на рисунке 91, где Е— литник, S—стержень, F, F, F, F — отверстия для выхода газов и паров. В готовую форму через литник Е вливают расплавленный металл и по остывании последнего форму разнимают.

Рисунок 91. Готовая форма для отливки цилиндра.

Затем изделие поступает в особую мастерскую, называемую обрубной, где удаляются все неровности, а из этой мастерской отливка направляется для дальнейшей обработки.

Обработка металлов давлением

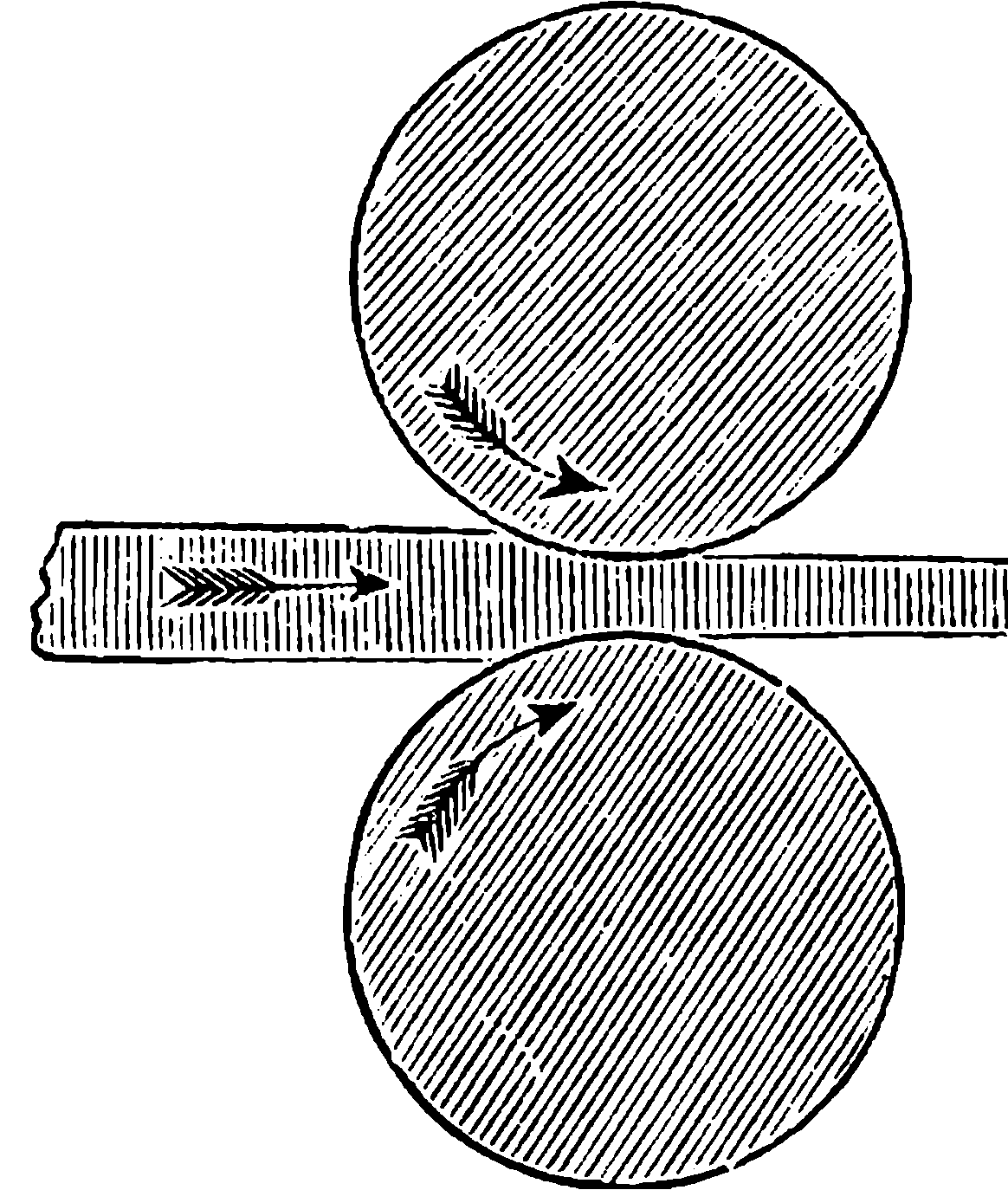

Прокатка. Прокаткой металлов называется ряд работ, с помощью которых можно нагретым болванкам или слиткам придать форму, удобную для дальнейшей обработки. Процессы прокатки производят в особых станах, называемых прокатными. Действие этих станов изображено на рисунке 92.

Рисунок 92. Действие прокатного стана.

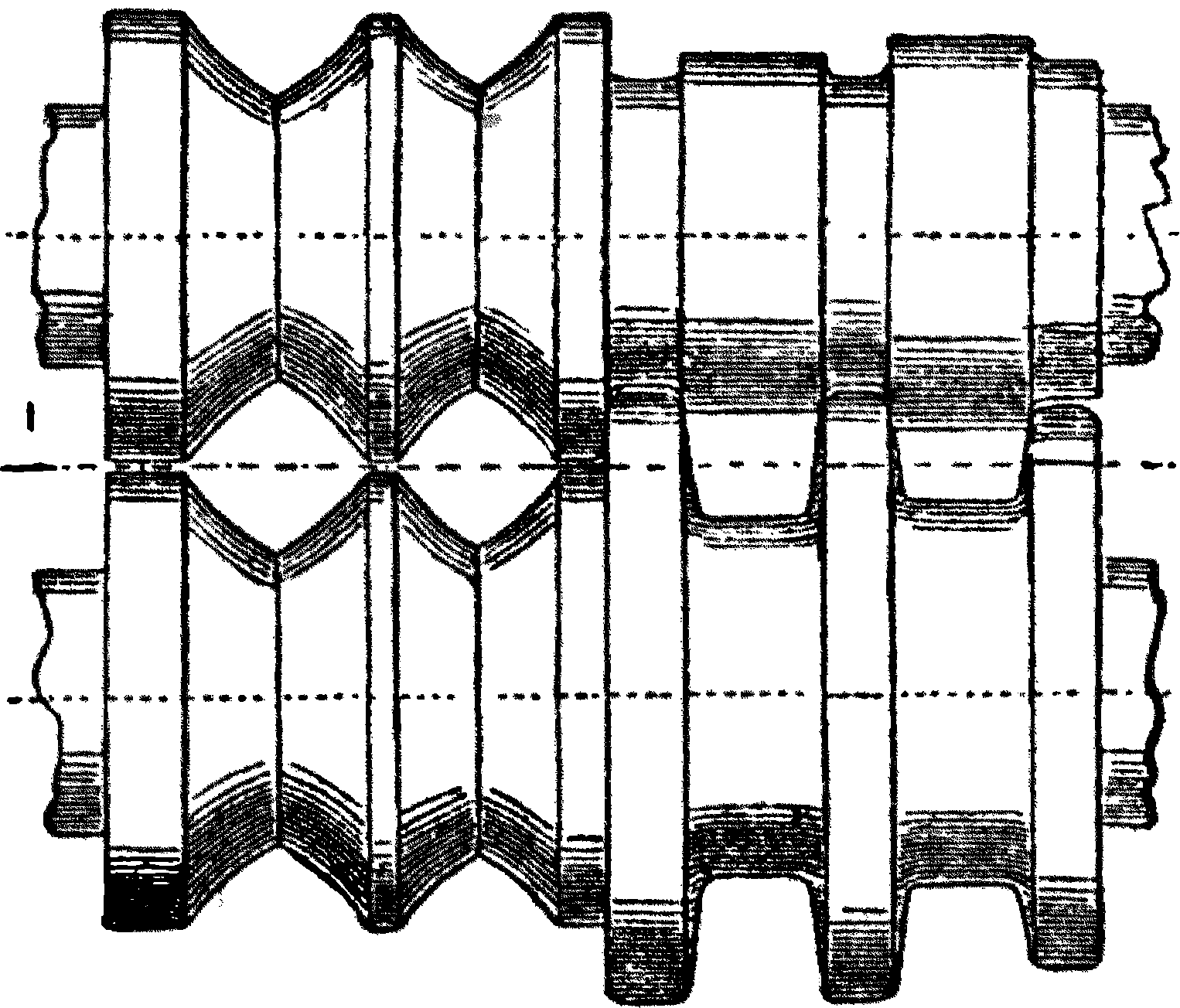

Кусок металла вводится в них между вращающимися в разные стороны цилиндрами и, благодаря силам трения, увлекается в сторону, указанную стрелкой. Такие цилиндры называются валками. Их бывает по нескольку в каждом стане. Изменяя расстояние между валками, можно получить предметы различной толщины. Для получения фигурных сечений применяются валки с углублениями (рисунок 93), соответствующими той форме, которую хотят придать изделию. Прокаткой можно получать довольно разнообразные предметы, как то; рельсы, листы, полосы, проволоку и прочие.

Рисунок 93. Прокатный стан с фигурными сечениями у валов.

Тонкую проволоку на прокатных станах изготовить нельзя. Чтобы получить проволоку любых размеров, прибегают к волочению. Последнее состоит в пропускании проволоки через особые стальные доски с отверстиями, соответствующими диаметру проволоки, которую желают получить.

Ковка

Под ковкой подразумевается ряд работ по обработке металлов в горячем состоянии, при которых металл изменяет свою форму под действием сильного давления. Это давление сообщается предметам с помощью молотов. Самые предметы, подлежащие обработке, помещаются на опоры, которые называются наковальнями. В зависимости от того, чем приводятся молоты в действие, они разделяются на ручные и механические. Последние приводятся в движение машинами. Процессы ковки производятся в особых помещениях, называемых кузницами. Вручную изготовляются предметы небольших размеров, а механическая ковка применяется для больших предметов, при изменении формы которых требуется большое давление. Предметы кузнечного производства обычно не имеют окончательной отделки, а потому работы кузнеца являются подготовительными для дальнейшей, более точной обработки металлов. К кузнечным работам относится сваривание, то есть соединение железных или стальных частей, нагретых до температуры белого каления (1 400° Ц), в одно целое.

Штамповка

При изготовлении предметов в больших количествах применяется штамповка. Последняя состоит в изменении формы металла с помощью штампов, которые представляют формы, имеющие определенные очертания. Штампование производится, как и в процессе ковки, ручными или механическими молотами, с той только разницей, что на опоры кладется одна половина штампа, на которую накладывается штампуемый предмет. Вторая же половина либо накладывается на предмет, и тогда производят давление молотом, либо она укрепляется в движущейся части молота. В процессе штамповки встречаются два случая. В одном из них при изготовлении в большом количестве мелких предметов, как то: частей велосипедов, пищущих машин и тому подобное, штамповка производится без предварительной ручной обработки. Во втором случае — при выработке крупных частей машин, изделие почти до конца подготовляется ручным способом, и штамп служит только для придания изделию окончательной формы.

Обработка металлов резанием

Под резанием металлов подразумеваются операции, при которых формы металлов изменяются снятием слоев металла на особых станках. По роду работ станки, на которых производят обработку металлов резанием, делятся на токарные, сверлильные, строгальные, фрезерные и шлифовальные.

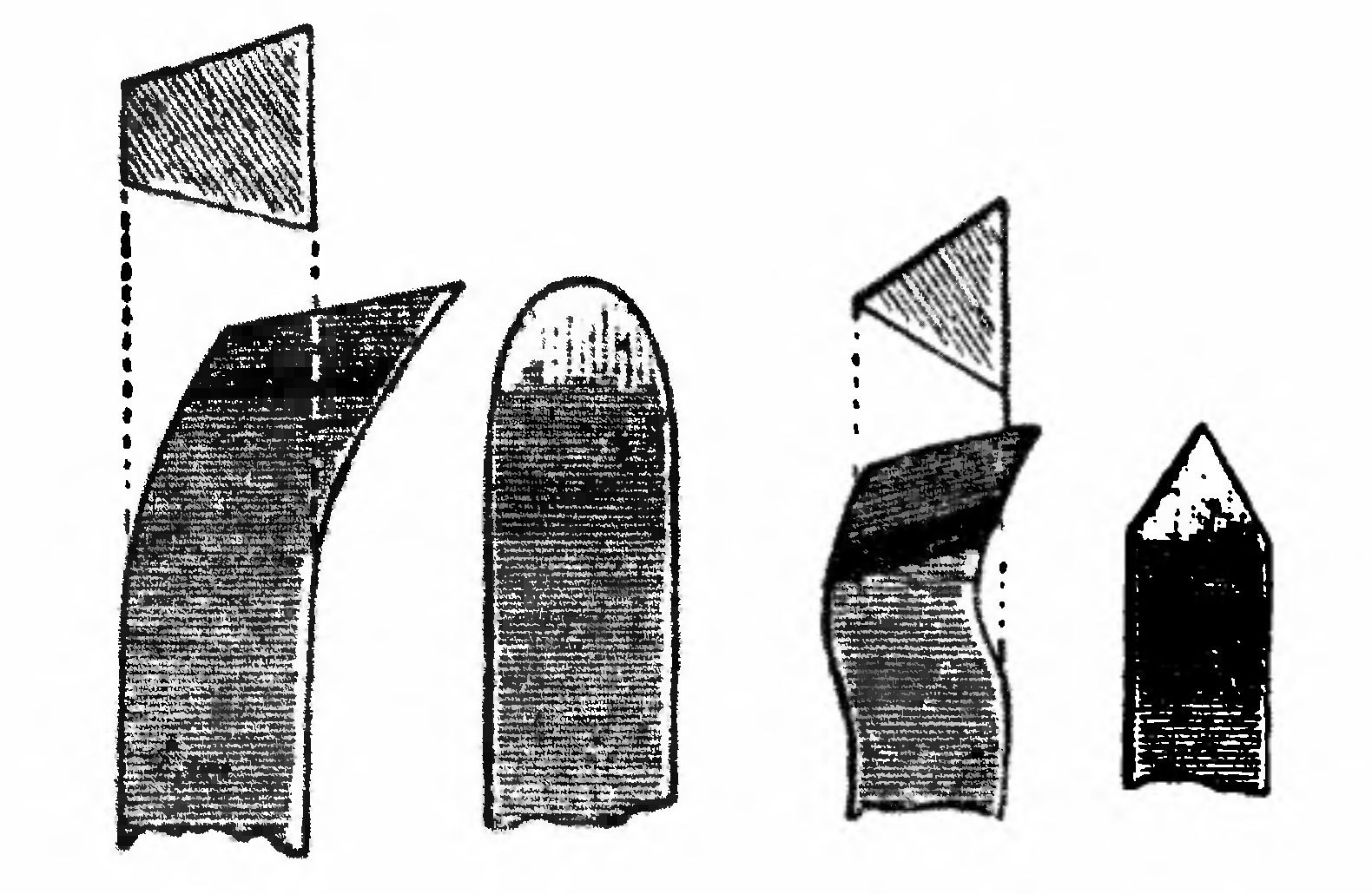

Снятие слоя металла на токарных станках или самоточках производят особыми инструментами, называемыми резцами, формы которых изображены на рисунке 94. Резцы изготовляются из высокосортной твердой стали. Процесс обработки на токарных станках называется обточкой.

Рисунок 94. Формы резцов.

Рисунок 95. Процесс обточки металлов.

Рисунок 96. Самоточка

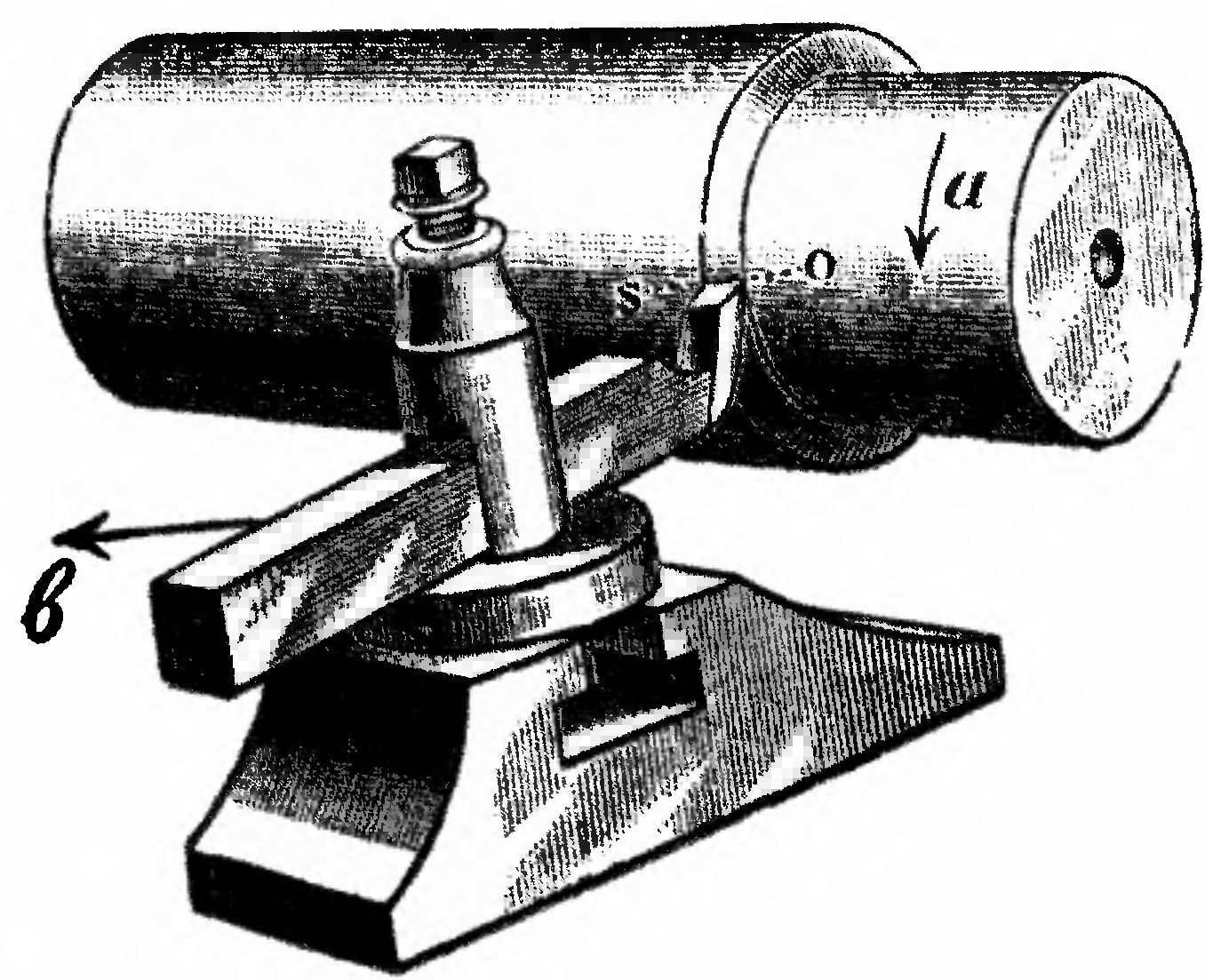

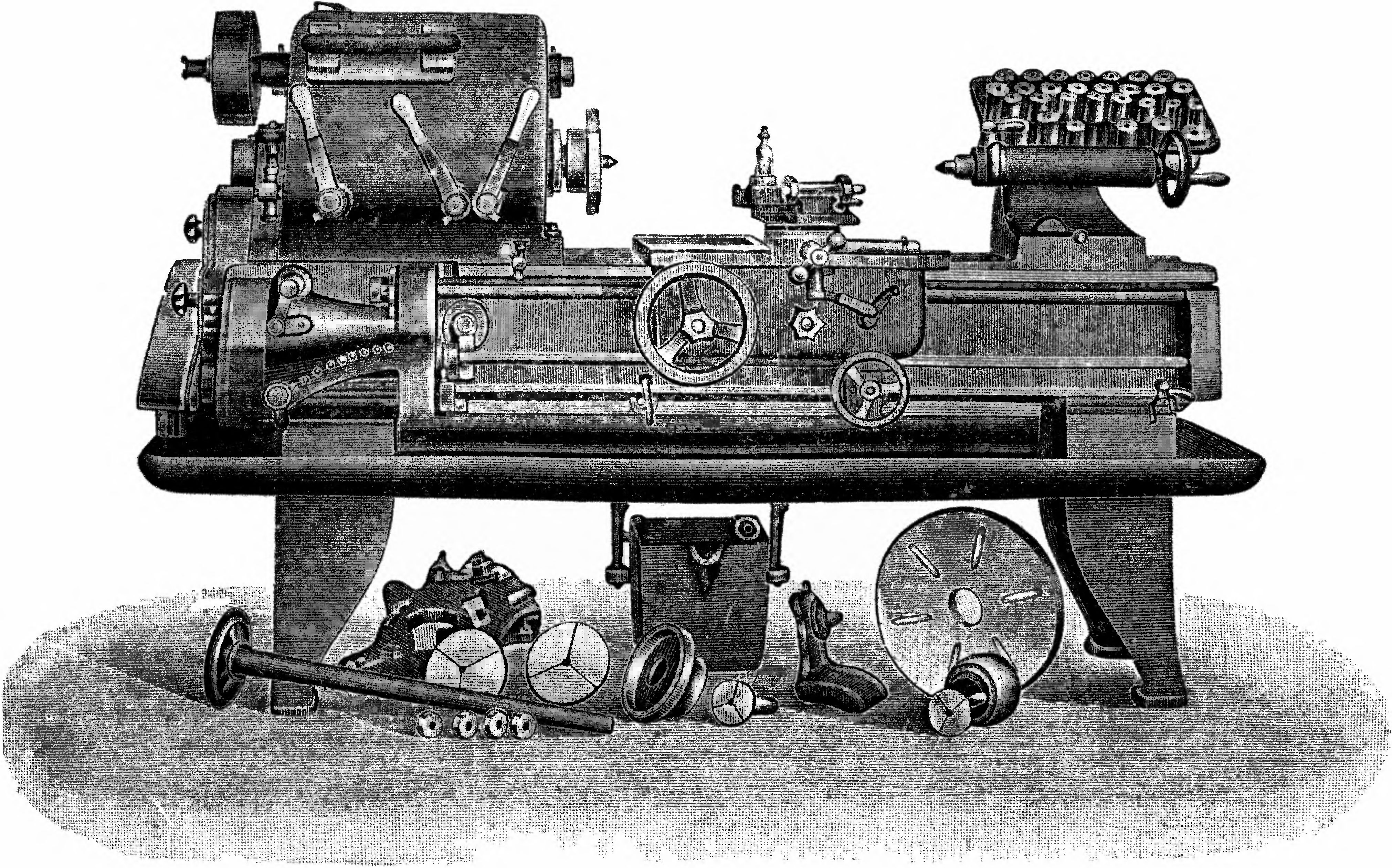

Во время работы станка предмет, подлежащий обработке, получает вращательное движение в направлении, указанном стрелкой а на рисунке 95, а резец имеет поступательное движение и движется в направлении стрелки b. На рисунке 96 изображена самоточка. Главное отличие самоточки от токарного станка заключается в том, что в токарном станке часть, в которой закрепляется резец, передвигается руками рабочего, а у самоточки эта же часть передвигается, помощью особого механизма, автоматически, без участия рабочего.

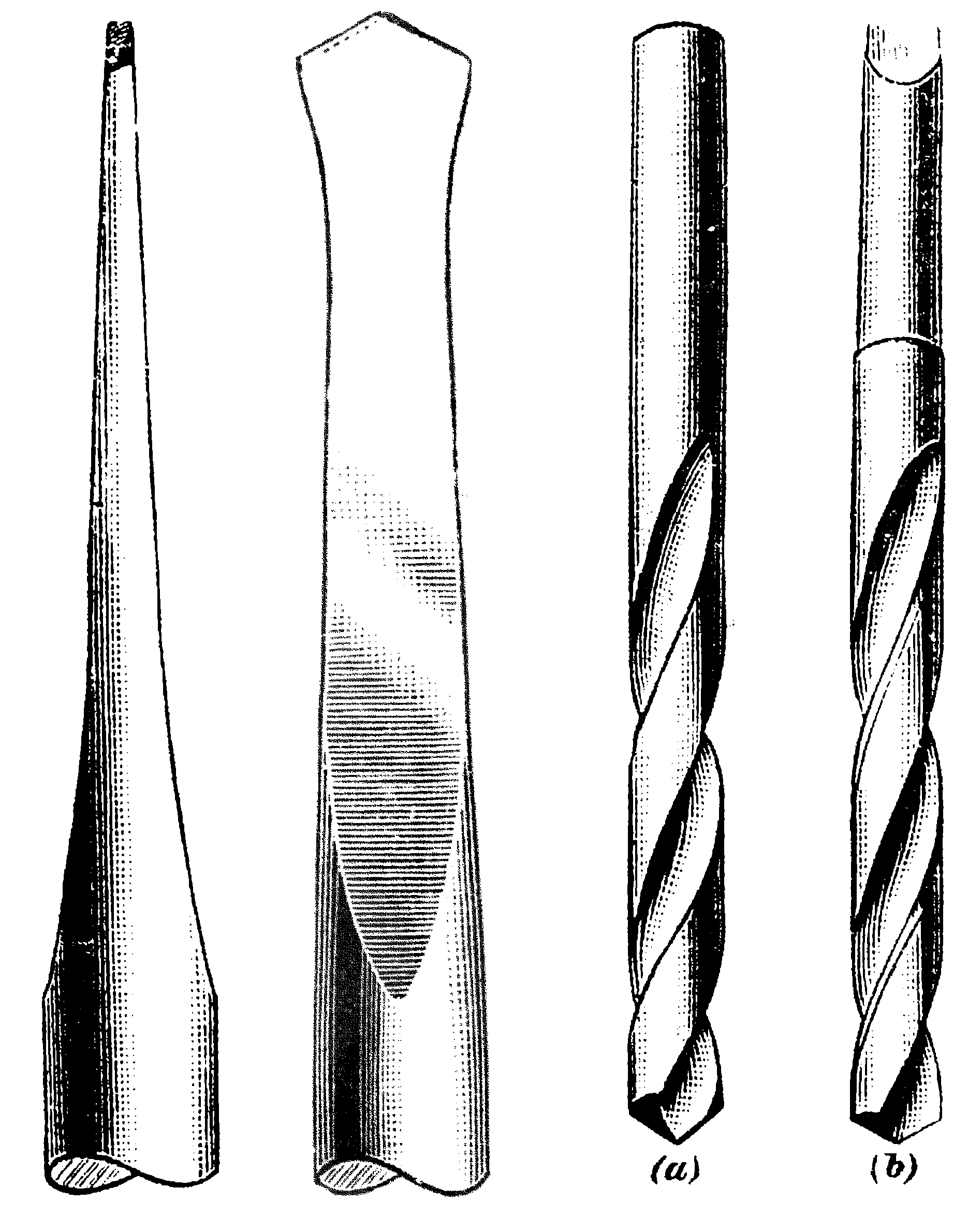

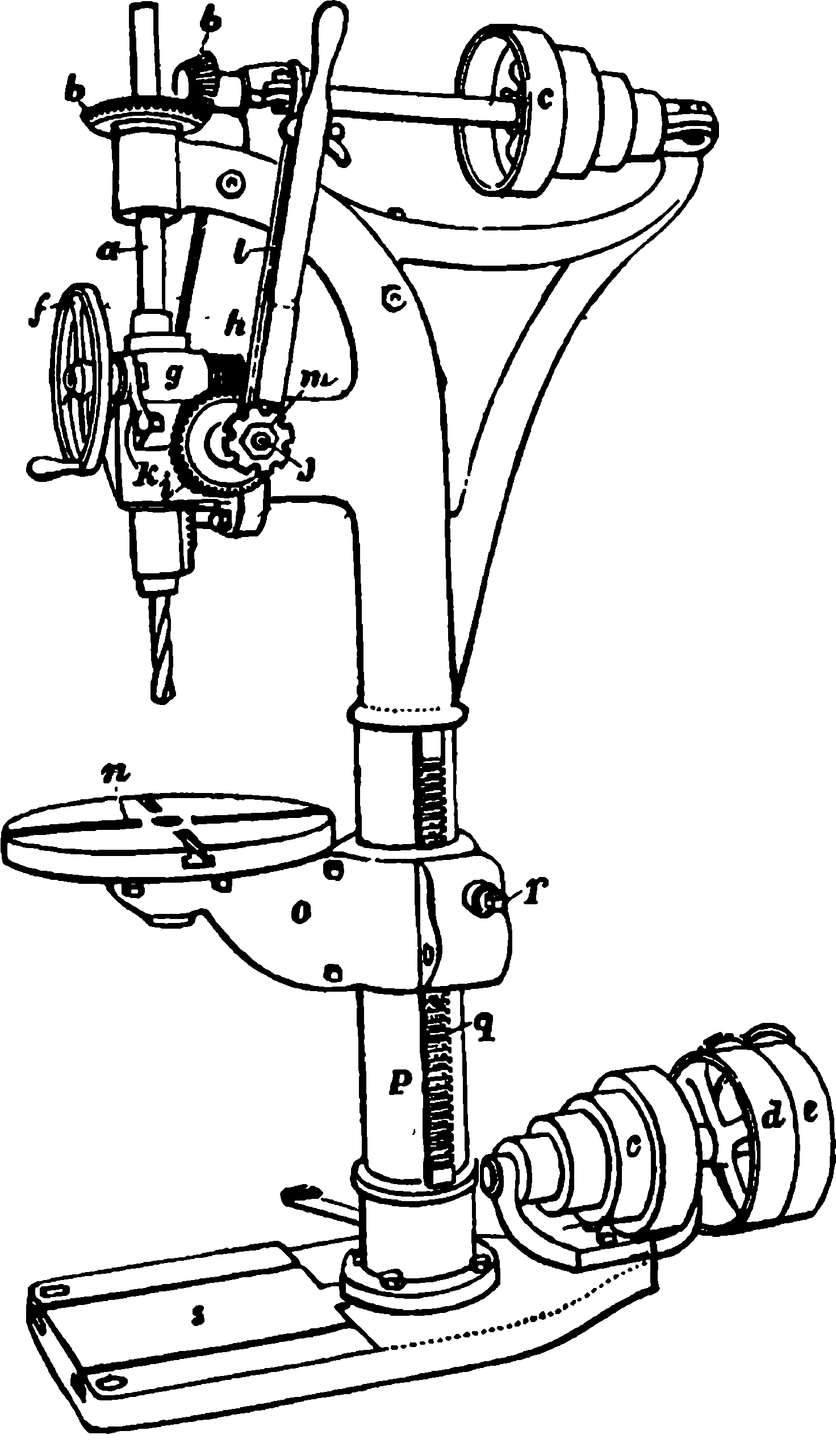

Если же обрабатываемый предмет остается неподвижным, а резцу (сверлу) сообщают вращательное движение, то такая обработка называется сверлением. На рисунке 97 слева изображены типы плоских сверл, а справа — типы цилиндрических сверл. Самый же сверлильный станок изображен на рисунке 98.

В тех случаях, когда в обрабатываемом предмете требуется иметь плоские поверхности, применяются станки, называемые строгальными. При строгании могут встретиться следующие случаи: 1) обрабатываемый предмет движется вперед и назад, а резец подвигается в толщину стружки,

Рисунок 97. Типы сверл

Рисунок 98. Сверлильный станок.

2) изделие остается неподвижным, а резец совершает движение вперед и назад, 3) резец движется вертикально (вверх и вниз). В первом случае применяются станки, носящие название собственно строгальных. Во втором случае применяемые станки называются шепингами. Станки, применяемые в третьем случае, называются долбежными машинами.

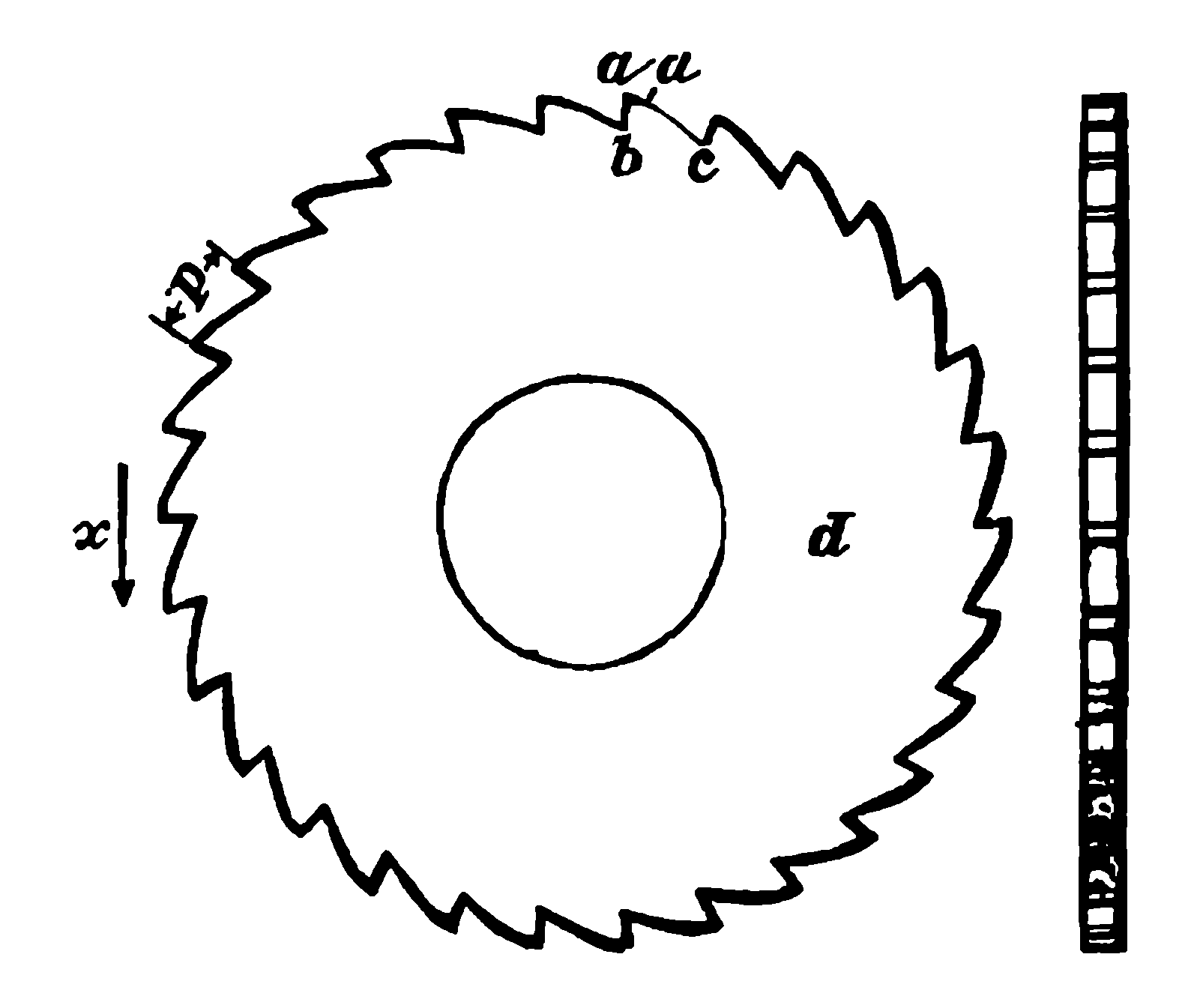

Фрезованием называется способ обработки металлов резанием помощью сложных резцов, называемых фрезерами или фрезами, а также шарожками. Формы резцов изображены на рисунке 99 и рисунке 100; они бывают разных размеров.

Рисунок 99. Формы фрезеров.

Рисунок 100. Формы фрезеров.

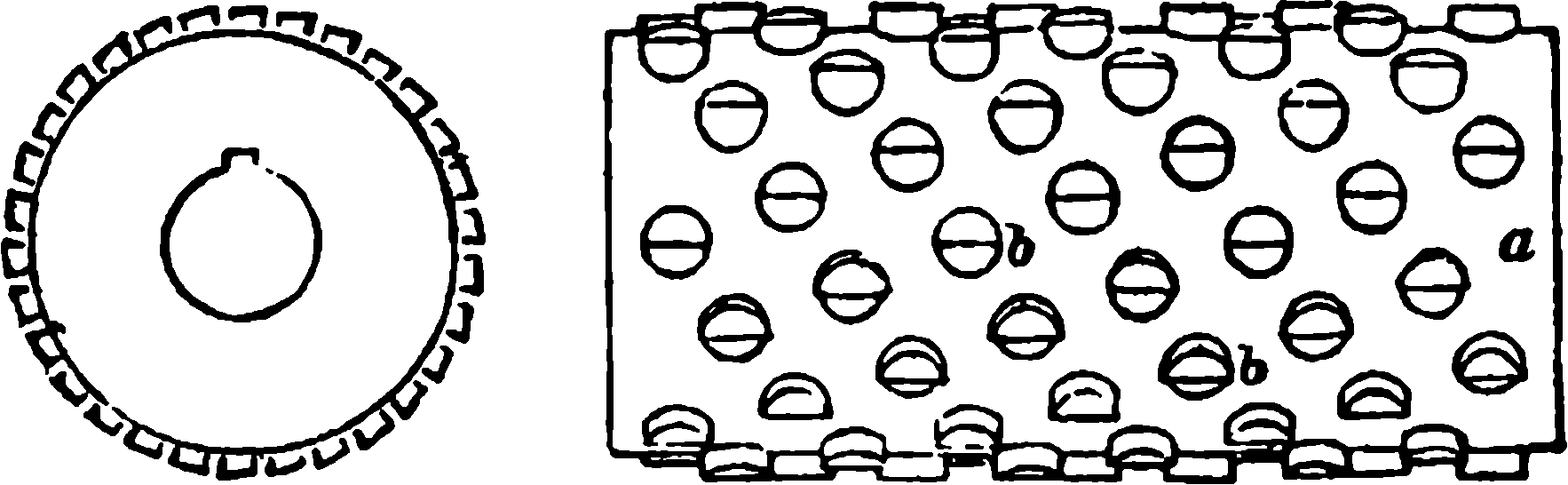

Шлифованием называется такой процесс резания металлов, при котором с помощью твердого материала снимается очень тонкий слой металла в виде порошка. Этот способ применяется в тех случаях, когда обработка обыкновенными резцами не может быть выполнена. Твердые материалы являются резцами и носят название точил. Точила бывают естественные и искусственные. К естественным относятся обыкновенные точильные камни, состоящие из кремнезема или кварцевого песка. Материалом для изготовления искусственных точил служит корунд, наждак и карборунд. Обычно точильные камни имеют форму дисков. Шлифовка производится либо вручную, либо на особых шлифовальных станках. Подобного рода шлифовальные камни применяются и для гранения стекла (смотрите „Стеклоделие“).