> Техника, страница 66 > Обрезка

> Техника, страница 66 > Обрезка

Обрезка

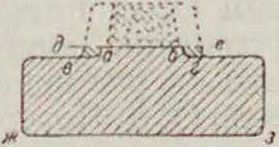

Обрезка в литейном деле, удаление прибыли от тела отливки, а в кузнечно-штамповальном—удаление заусенцев. Прибыли обычно ставятся на стальном литье и очень редко на чугунном (только в ответственных отливках). Обычно О. отливок из мягкой стали (0,15—20% С) производится на ленточных пилах (700 х 700 миллиметров и более) из крепкой стали (^ 0,4% С или со специальными примесями) и на круглых пилах с цементованным или вставным из быстрорежущей стали зубом. И в том и в другом случае рез происходит по плоскости. Поэтому, если поставить прибыли на какую-нибудь кривую поверхность, то после обрезки в механическом цехе надо будет произвести добавочную, иногда сложную, фрезерную работу, чтобы получить заданную кривую поверхность. При правильной постановке прибыли ее располагают обычно на плоскости, например (фигура 1) плоскость для постановки прибыли должен быть аб, по не поверхность ей, ибо рез очевидно м. б. проведен только по линии де, а в механич. мастерской объёмы аде и бге должен быть срезаны. Если для процесса литья прибыль на плоскости аб мала, то лучше таковую поставить на плоскости о/сз, то есть перевернуть формовку для заливки; это особенно важно в том случае, когда место ав в дальнейшем должен быть очень точно обработано для пригонки (например если это будет фланец изделия, предназначенного для работы под большим давлением), так как, снимая обработкой значительную корку вабг лучшего качества металла (столбчатый слой), можно обнажить сегрегационную зону, после чего поверхность не м.б. хорошо пригнана иод притирку.

Наиболее удобной машиной для О. следует считать ленточную пилу, позволяющую обрезать наиболее крупные сечения. Круглые пилы даже со вставными быстрорежущими зубьями работают значительно мед

Фпг. 1.

леннее, чем ленточные пилы. Большую производительность дают лобовые токарные станки с соответствующим резцом. Поэтому при постановке прибылей лучше им придавать круглую, а не прямоугольную форму сечения. У многих отливок (фланцы, колеса, шкивы и тому подобное.) прибыли отрезаются на токарных станках; так как иногда в центре прибыли остается невычищенная земля от шишки, то при этом способе О. рез прибыли не проводят до формовочной массы, а прибыль отбивают после достаточно глубокого надреза и затем производят очистку отливки от шишечной массы. Обрезку стального литья предпочитают производить до отжига литья, т. к. отжиг в присутствии большой массы металла прибыли (25—35% по весу годного) был бы ие равномерен. В последнее время применяется для О. кислородноацетиленовое, или даже лучше—кислородноводородное пламя; преимущества этого способа—большая скорость О. (избегается установка изделия на станок) и отсутствие расхода на инструменты. Этот способ обрезки годен для сечений изделий, не превышающих 250—300 миллиметров в поперечнике; при больших сечениях он становится дорог и затруднителен, тогда как ленточная пила режет с одинаковым успехом как 100-лш, так и 800-лш сечения. Автогенная О., особенно ацетиленовая, придает поверхностям отливок из твердых или специальных сталей большую твердость (вследствие возможного науглероживания), что представляет затруднения при механич. обработке их. Литье необре-занное называют черным литьем,а обрезанное—чистым. Выход чистого литья из черного в среднем 80—70%, потери на стружку (рез) около 1—2%. Стоимость О. с цеховыми расходами очень невелика, особенно на ленточных пилах. На одной пиле можно обрезать в смену 2—5 тонн литья, в зависимости от размера прибылей и формы отливки. Обрезанные прибыли являются лучшим шихтовым материалом для переплавки. После обрезки отливки отжигают и предъявляют к сдаче.

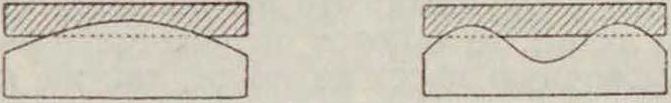

О. в кузнечно-штамповочном производстве является операцией удаления заусенца от штамповки в горячем или в холодном состоянии. Для того чтобы процесс О. был удовлетворителен, необходимо выполнение следующих условий: 1) обрезной пресс должен быть достаточной мощности; 2) матрица (смотрите) должен быть сделана из такого материала, чтобы режущее лезвие выдерживало О. большого количества штамповок без поправки; 3) штемпель должен противостоять давлению на него штамповки, не касаться режущей кромки матрицы и не допускать деформации штамповки или перемещения ее частей во время О.; 4) срез у штамповки должен быть гладким и чистым, а не рваным и вывернутым; 5) матрица должна иметь такую форму, чтобы штамповка легко проваливалась по удалении заусенца. Мощность применяемого пресса обусловливается: 1) сопротивлением материала, 2) толщиной заусенца и 3) длиной заусенца по периметру штамповки. Для штамповок из стали имеет большое значение химический состав ее, а также и то, производится ли О. в горячем состоянии или в холодном. При горячей О. изделий из углеродистой стали (в горячем состоянии коэф. прочности на срезывание Smax— 6 килограмм/мм2), хромоникелевой (Smax ~ 10кг,!мм1) и быстрорежущей стали (8тах ~ 13,5 килограмм/мм-) требуются прессы маломощные, тогда как при холодной О. изделий из тех же сортов стали необходимы мощные прессы, так как Smax сталей в холодном состоянии повышается в несколько раз (для углеродистой стати Smax s 30 килограмм/мм2, хромоникелевой—до 100 килограмм/мм1). Поэтому мощность пресса определяется условиями О., или, если имеется определенной мощности пресс, то для него подбираются условия обрезки. Если горячая О., в зависимости от формы штамповки, деформирует штамповку, приводя ее к окончательному браку, то необходимо перейти на холодную О. Иногда после горячей О. возможно деформированную обрезанную штамповку исправить тем же нагревом на штампе. Такой ход процесса имеет очень частое применение на практике, как наиболее дешевый и легкий. В случае сложных очертаний и тонких штамповок применяется холодная О. Иногда полезно даже при холодной О. помещение необрезанной штамповки на очень короткий промежуток времени в горячую печь,— тогда все тело штамповки не успеет прогреться, а заусенец в виду его малой толщины, наоборот, значительно подогреется и представит очень малое сопротивление О. Другой способ уменьшить сопротивление режущему действию пресса заключается в нижеследующем. Сопротивление срезу прямо пропорционально периметру реза; сделав обрезное ребро матрицы уступами, можно в каждый момент О. иметь в соприкосновении не весь периметр, а часть. При этом обрезной край матрицы (фигура 2) иногда неудобен,

Фигура 2. Фигура 3.

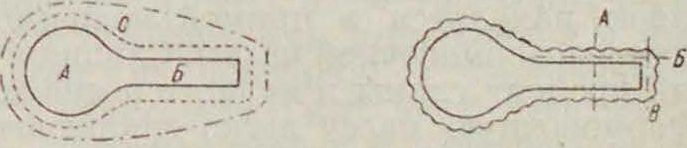

так как штамповка, имея одну точку опоры, может передвинуться и тем вызвать деформацию; в таком случае применяется форма выреза, как показано на фигуре 3. Большое затруднение О. создает неравномерно распределенный заусенец вокруг штамповки (фигура 4); здесь около большой массы А металла имеется малый заусенец, а у малой массы В—большой заусенец (обозначены линией, пунктир с точкой). В таком случае О. заусенца, особенно в местах перехода С, будет

Фигура 4. Фигура 5.

сопровождаться деформацией штамповки и потребует большей мощности обрезного пресса. Такого рода заусенцы указывают, что штамповка в заготовочных ручьях была подготовлена плохо, а вследствие этого и производительность штампа должен быть невелика.

При обрезке необходимо принимать во внимание направление волокон металла и

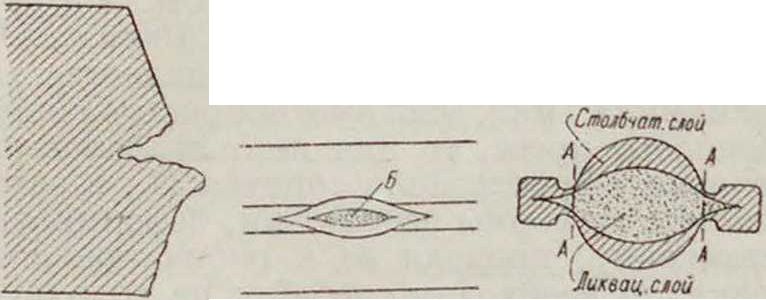

макроструктуру (смотрите) заготовки, из которой изготовлена штамповка; так, рез по линии В (фигура 5), располагаемый поперек волокон заготовки, при недостаточно остром режущем лезвии или передвижении штамповки во время О. может дать не чистый, а вырванный край (фигура 6); О. по Б (фигура 5) вдоль волокон может вскрыть внутреннюю сегрегационную зону Б (фигура 7), что при меха-ническ. обработке изделия даст бракованное изделие из-за неровной поверхности. Этот по фигура G.

Фигура 7.

Фигура 8.

рок в особенности часто бывает также и из-за неправильного распределения металла в заготовочном и черновом ручьях. В том случае, когда во время штамповки главная масса столбчатого слоя металла перейдет в заусенец, при его обрезке по линиям реза Л (фигура 5, 8) вскроется ликвационный слой (фигура 8), и изделие может оказаться браком. В таких случаях брака можно избежать правильным распределением металла в черновом и заготовочном ручьях и натичием острого режущего края матрицы. К. Грачев.