> Техника, страница 66 > Обувные машины

> Техника, страница 66 > Обувные машины

Обувные машины

Обувные машины. Начало механизации производства обуви относится к концу 18 века; в настоящее время большая часть всех операций, в том числе наиболее сложные и ответственные, как например затяжка, механизирована.

Сложный технологический процесс пошивки обыкновенного хромового ботинка по-подсчетам америк. инженеров I1] м. б. разделен на 210 элементарных операций. Из них 174 (83%) операции производятся на различного рода машинах и 3G (17%) операций— вручную. Для производства машинных операций существует до 150 отдельных типов машин, выполняющих каждая особую операцию. Всего же для пошивки разных видов обуви существует до 300 видов машин. На наших ф-ках производство расчленено на меньшее количество отдельных операций, и ручные операции составляют несколько ббль-ший процент, чем указано выше, но механизация производства развивается, и вероятно недалеко то время, когда все операции будут механизированы, за исключением разве технпч. контроля, хотя надо сказать, что имеются попытки ввести механизацию и в этой области. В отношении же сложности конструкции и управления О. м. весьма разнообразны: наряду с машинами, работу на которых можно поручить подросткам,имеются машины, требующие от рабочего большого искусства и уменья управлять машиной.

Обувное производство. В настоящее время обувь производится как ручным, так и механич. способами. Важной частью в производстве является затяжная колодка, от которой обувь получает размеры,фасон,при-·

способленностьк ноге. Поэтому задачей при организации обувного предприятия является выбор правильно построенной затяжной колодки. Отдельные приемы работ и их меха-нич. последовательность в ручном и мехапнч. производствах приблизительно одинаковы, но в первом случае они совершаются инструментом вручную, а во втором случае такой же инструмент приводится в действие специальной машиной. Обувь в большинстве случаев изготовляется из кожи; последняя поступает в производство с кожевенных заводов в виде цельных кож. Обувь состоит из верха, или заготовки, и ни за, или подошвенных частей. Кожи для заготовки должны обладать мягкостью и тонкостью, а кожи для низа, наоборот, должны быть толстыми и сравнительно жесткими. В соответствии с этим кожевенные з-ды вырабатывают: 1) мягкий, или верхний, товар для заготовки и 2) твердый, или жесткий, товар для низа обуви, подошвенных ее частей. Кожевенный товар, поступая па обувное предприятие, прежде всего подвергается раскрою. Из подошвенного товара выкраиваются подошвенные комплекты, из мягкого товара заготовочные комплекты.

Подошвенный комплект. Подошвенный комплект одинаков почти для всех видов обуви. Комплект состоит из 12 частей: подошвы, набойки, стельки, задника, обводки на подошву, фликов, кранца на флики, закладки, ранта,· прост и лк и, гелеячика и подметки. Из них заштадки и подметка бывают далеко не у каждой обуви, нек-рые из частей имеют вспомогательное значение, как обводки, флики, а некоторые являются основными, от которых зависит носкость обуви, например подошва, стелька, набойка. Все эти части должен быть выкроены из подошвенной кожи и надлежащим образом подготовлены для соединения их с заготовкой. В последнее время такой дорогой материал, как кожу, заменяют суррогатами, часто не влияющими на прочность обуви. К числу таких суррогатов относятся резиновые пластины для подошв и набоек, гранитол для задников, кар-топ для простилки, геленчнков и задников-Эти материалы тоже должны быть раскроены и надлежащим образом подготовлены.

Заготовочный комплект. Состав заготовочного комплекта зависит от фасона заготовки. В настоящее время в производстве наиболее употребительны следующие фасоны. 1) Сапоги однешовные прикройные и цельные. 2) Штиблеты, или ботинки: а) на шнурках, б) на пуговицах и в) на резинках; кроме того каждый из видов ботинок м. б. с отрезной или круговой союзкой, а самая союзка м. б. цельная или с накладным носком впереди и с наставными крыльями или задниками сзади. 3) Полуботинки и туфли; в этом роде обуви бесконечное разнообразие фасонов, и потому количество отдельных частей учесть нельзя. Однако основные части, составляющие заготовку, те же, что и у ботинок, но применяются они в различных вариациях, в зависимости от вкуса моделера. Чтобы выявить состав заготовочного комплекта, возьмем для примера два вида обуви: 1) сапог и 2) штиблет или боти нок. Но т. к. тот и другой вид обуви бывает в разных вариациях, то определим их более точно. 1) Сапог одношовный прикройный с поднарядом и со стрелкой. Заготовочный комплект разделим на две группы:

Верх Подкладка

| Голенища. ’. 2 ч. | Подклейка, или | ||

| Головни или пе- | ппдпушка. | 2 | Ч. |

| реда. 2 » | Ушки. | 4 | » |

| -- | Стрелки (задние | ||

| 4 ч. | внутр. ремки). | 2 | » |

| Поднаряд. | 2 | » | |

| Прошва. | 2 | » |

12 ч.

Итого по линии верха 1 ч., по липни подкладки 12 ч., а всего—16 ч. па 1 пару.

2) Штиблеты на шнурках с отрезной союзкой, накладным носком и задниками.

| верх | II о д к л а д к | а | |||

| Берец. | 4 | Ч. | Полотно. | 4 | Ч. |

| Союзка. | 2 | » | Штаферка. | 2 | » |

| Наклади, носок. | 2 | » | Задн. внутр. ре- | ||

| Задники. | 4 | Mfllb. | 2 | » | |

| Задний нар. ре- | Подблочнпк. | 4 | » | ||

| мепь. | 2 | » | М е ждупо дкла дка | 2 | » |

| Язычок. | 2 | » | Боковинки. | 4 | » |

| Закрепка. | 2 | » | Подкладка под | ||

| •- | язычок. | 2 | » | ||

| 18 | ч. | Байка для несла | 4 | » | |

| Ушки. | 2 | £> |

26 ч.

Итого, по линии верха—18 ч.; по лилии подкладки—26 ч.; всего—14 ч. на 1 пару заготовок.

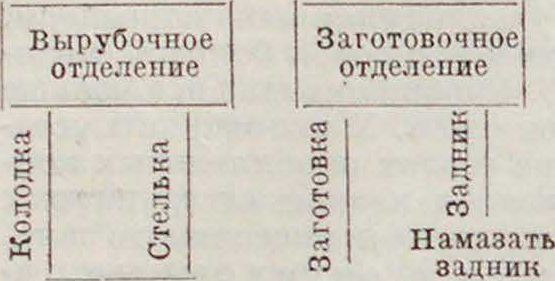

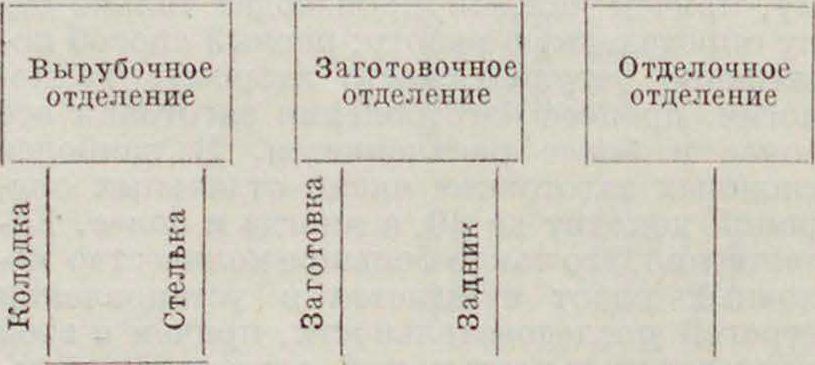

Все эти отдельные части заготовочного комплекта должны быть выкроены, подготовлены надлежащим образом и соединены вместе, чтобы образовать т. наз. заготовку. Дальнейшие операции по пошивке обуви заключаются в последовательном присоединении отдельных частей низа к заготовке и к заключительной отделке готовой обуви. В соответствии с этими разнообразными работами и строится обувное предприятие. Каждая обувная фабрика включает следующие подразделения: 1) раскройное отделение по раскрою нижнего товара; 2) отделение подготовки подошвенного комплекта; 3) раскройное отделение по верхнему товару и изготовлению заготовки; 4) отделение пошивочных и отделочных работ.

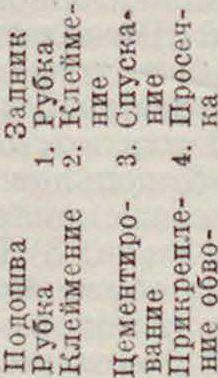

Раскрой нижнего товара. Нижний, или подошвенный, товар поступает на обувные фабрики в целых кожах, полуко-жах, крупонах и в виде пол и воротков. До недавнего времени под раскроем нижпего товара подразумевали разрезание кож на поперечные ремни или делюжки, ширина которых была равна длине вырубаемого из них полуфабриката. Это разделение на делюжки укоренилось в производстве настолько сильно, что некоторые предприятия не перестают резать кожу и в настоящее время, несмотря на очевидную неэкономичность этого способа. Причина лежит отчасти в традициях, принесенных на фабрику из кустарного производства, а отчасти в неприспособленности оборудования. Несомненно, вырубать из делюжек легче; штамповщику, или вырубщику, указывается самой делюжкой, что из нее надо вырубать. Вырубание же из целых кож не только труднее,но и возлагает на вырубщика новые обязанности—распределение отдельных участков кожи на отдельные полуфабрикаты. Кроме того вырубание из целых кож требует штампов с большими проходами. Разрезание на делюж-ки производится или руками или же машиной. Вырубание полуфабрикатов может производиться только механическим путем на штампах. Обычно штампы предназначаются для какого-либо одного вида полуфабриката; в частности выделяют штампы для вырубки фликов,на которые идут в большинстве случаев остатки от вырубки более ответственных частей низа. Вырубленный полуфабрикат соответственным образом подготовляется. Так например подошвы для винтовой обуви вальцуют, шпальтуют, клеймят, снабжают обводкой, формуют, проверяют и увязывают в пачки; в винтовых стельках об устраняется, и применяется помимо этого спускание бахтарменного края. Стелька для рантовой обуви подвергается более сложной обработке, часто с оклейкой ее по бахтарме полотном для укрепления губы, которая служит для пришивки ранта. Последовательность работ штамповочного отделения по раскрою и подготовке подошвенного комплекта можно видеть из схемы 1. Крой и подготовка подошвенного комплекта механизированы полностью.

Раскрой верхних кож идет по линии раскроя мостовья (юфть) и по линии раскроя хромовых товаров. Приемы кроя настолько различны, что обыкновенно для них устраиваются разные помещения. Из мостовья получаются юфтовме или яловочные сапоги, полусапоги и ботинки, большей частью на резинках, называемые в некоторых местностях гамашами. Это, так сказать, товар специального назначения; выкрой по преимуществу здесь крупный. Более употребительна однако хромовая обувь. Раскрой верхней кожи производится по моделям, преимущественно ручным путем, при помощи узкого и тонкого закройного ножа, на закройных досках. В последнее время некоторые предприятия («Скороход») устроили у себя опытные отделения для механического кроя па одноплечих штампах с отводимой в сторону подушкой. Результаты получились благоприятные не только в отношении скорости работы, но и экономии товара. Нет сомнения, что в недалеком будущем все другие фабрики постепенно перейдут от ручного кроя к механическому—вырубке, чему будет способствовать стандартизация фасонов заготовок. Крой мелких частей заготовочного комплекта, а также подкладочных материй—механизирован. Нек-рые части заготовочного комплекта перед сшиванием должен быть подготовлены. Подготовка состоит главным обр. в спускапии краев и в клеймении обозначений на отдельных частях.

Изготовление заготовки. Соответственно двум линиям кроя и заготовка идет по тем же линиям: 1) заготовки из юф-тового товара и 2) заготовки из хромовых товаров. В отличие от раскройных работ по верхнему товару, в заготовочных проведена почти полная механизация и не только на обувных ф-ках, но и в кустарных мастерских. Широкому развитью механизации содействовала та легкость, с которой поддавались механизации работы по заготовке, и то обстоятельство, что эти работы не требовали применения механич. силы. Кроме то-

«ficS-s 5

ε

= «ϊη

-О^м^нЗО-

йн..

CQ СО -J«

я rt E e

E ~ E О g о К

^“Οιβαοβίϊ

ь =о в

ΘΡ-

I « а я *

i Λ

с- - -- Я о -о о О. Я £ Я О та Я с £7 о

£ ^ ТО

Ζ » «3

- о >· а. i >· Е Я

3CUO Е

d

я я 5

s ч 2

~ а 2

•2 и £

то Э ^

П <

- о я

Б: с >> а

g К rt с --с. г £ i в к и з £«

•--^ — о

ЗР и -

;£ЗК

я i

So-_q:

« -м eo о то j,

ovo g £

ir

ci

• rt <«s

3 Ei-

pO««br··-

- а к я

«и -

ό

f-

О

со

«E О cc я о

Е о Е я

О О о о

>- О © Λ с. V

osC χΐίi- в го швейная машина, на которой производится большинство заготовочных работ, внедрилась в производство одна из первых и быстро выделила изготовление заготовок в отдельную отрасль производства.

Изготовление заготовки производится двумя путями: 1) каждая пара заготовок изготовляется одним рабочим с начала до конца; 2) пара заготовок в процессе производства переходит от одного рабочего к другому, причем каждый производит только одну определенную работу; первый способ постепенно уступает место второму. Технологии. процесс изготовления заготовки все более и более расчленяется. В наиболее сложных заготовках число отдельных операций доходит до 40, а иногда и более. Естественно, что такое большое количество мелочных работ нуждается в установлении строгой последовательности, причем с этой последовательностью должен быть согласован и порядок машин; т. к. однако в разных фасонах заготовок, имеющих различное количество частей в заготовочном комплекте, последовательность работ не может быть одинакова, то для каждого фасона заготовки требуется свой особый ряд О. м. Чтобы машины и рабочие были полностью загружены, необходимо, чтобы через них проходило большое количество пар, примерно 1 500—2 000 пар в сутки. При меньшем количестве машины и рабочие не будут загружены полностью; поэтому на малых предприятиях предпочитают т. н. универсальные ряды, по которым идут заготовки разных фасонов, причем не исключаются и возвратные ходы заготовок. Для примера укажем последовательность работ ii разделение их по группам на одном фасоне заготовок, а именно: для штиблет на шнурках с круговой союзкой и накладным носком.

Из закройного отделения

Группа подкладочная

1. Тачать подкладку в заднем канте

2. Настрочить задний внутренний ремень

3. Настрочить штафирку

4. Настрочить подблочники

Группа берцовая

1. Строчить ажу-ры у кольчи-ков

2. Стачать бер-цы в заднем канте

3. Разгладить шов

4. Настрочить задний наружный ремень

5. Вставить крючки

Группа союзковая

1. Настрочить накладной носок

2. Стачать союзку сзади

3. Расстрочпть задник шов

4. Окантовать язычок

Оформление

1. Сшивание подкладки с Серпами

3. Околачивапие шва

3. Строчка кантов и обрезка

4. Закрепление и сшивание подкладки спереди заготовки

5. Вставка блочек

6. Наклеивание союзки

7. Прпстрачиваппе союзки

8. Очистка и обрезка

9. Шнуровка 10. Контроль

В недалеком прошлом машины устанавливались параллельно трансмиссии. С введением конвейера его начали устанавливать сзади .машинного ряда. В настоящее время с применением отдельных .моторов вводят, т. и. школьный порядок установки машин, на столах перпендикулярных конвейеру. Этот порядок имеет за собой большие преимущества и в 3. Европе находит г о больше и больше сторонников. У нас машины установлены пока на столах параллельных конвейеру и получают движение от групповых моторов при помощи трансмиссионного вала.

Пошивочные и отделочные работ ы. Готовая заготовка из заготовочного отделения и отдельные части подошвенного комплекта из вырубочного отделения поступают в пошивочное, где эти части в определенном порядке соединяются с заготовкой. Когда все части будут соединены, готовая обувь подвергается сначала предварительной, а потом и окончательной отделке, в результате чего приобретает годный для сдачи потребителю вид. Сложный технологии, процесс пошивки обуви состоит из большого количества производственных операций, имеющих различное значение в смысле качества изготовляемой обуви. Наиболее ответственные операции, как иапр. затяжка, выполняются на очень сложных машинах, для работы на которых требуется большое искусство от рабочего, нек-рыеже работы производятся на станках простого устройства, обслуживание которых весьма несложно. Отдельные операции совершаются в определенной последовательности, соответственно чему располагаются и машины пошивного отделения. Пошиваемые ботинки проходят последовательно все операции, передвигаясь от машины к машине до полной готовности. Это передвижение вплоть до последнего времени производилось или из рук в руки, или же вручную на вагонетках. Количеству пар на вагонетке, а также количеству номеров, составляющих производственную партию, не придавалось особого значения. В настоящее время с введением новых принципов работы производственная партия па вагонетке сводится примерно к 4 парам и непременно одного номера. · Вместо вагонеточного ручного транспорта вводится механическое передвижение по рельсовому пути на маленьких вагонетках или по ленточному конвейеру. Естественно, что точное согласование технич. последовательности операций с порядком машин возможно лишь при одном фасоне обуви, изготовляемой данным рядом О- м. Поэтому в последнее время предприятия стремятся стандартизировать свое производство, разделяя отдельные виды обуви и методы пошивки по отдельным залам. Появилась т. н. позальная система, при которой комплект О. м. для пошивочных работ часто объединен в одном зале с заготовочными О. м. В настоящее время применяется восемь основных методов пошивки, которые возможно комбинировать между собой. Различие их между собой заключается в различных методах прикрепления подошвы.

Методы пошивки обув и. Дратвенные, иначе мягкие: 1) раитовой, 2) выворотный, 3) сандальный и 4) прошивной. Твердые: 5) винтовой, 6) железо- или медношпилечный, 7) деревянношпилечный. Особо стоит 8-й, клеевой, метод. Из этих 8 методов два не требуют применения стельки:

Схема 2.—Р а бота рантовопошивочного отделения.

Прикрепить стельку

Вклеить задник

Намазать посок стабилином

Прикрепить пятку

Обтянуть па ручных клещах

I

Обтянуть на машине

I

Стянуть виски

I

Затянуть пятку и пучки

Затянуть носок

I

Околотить

I

Скрепить бочка

Извлечь текс затяжной

Обрезать верхний товар

Пришить рант

Извлечь текс из стельки

I

Обрезать рант Околотить рант

Отделочное отделение

Коптроль

Шппльковать набойку

Насадить каблук

Фрезеровать пятку

Фрезеровать урез

Стеклить перейма

Шппльковать пятку

Сяять с колодки

Подобрать рант

Прогладить

Закрыть рисе

-Строчить подошву

Обрубить подошву

Наложить подошву

Цементировать подошву и обувь

Прикрепить простилку

Намотать нитки на катушку

—Прикрепить— геленчик выворотный и сандальный, а остальные шесть—изготовляются со стелькой. Наиболее употребительными для городской обуви являются рантовой, винтовой и сандальный, а для обуви кустарного производства— деревянношпилечный. Техническая последовательность операций пошивки при всех методах почти одинакова. Несколько особняком стоит рантовой метод, к-рый требует для своего выполнения целый ряд лишних операций. Операции идут в основном в такой последовательности. Заготовку со вставленным задником и жестким подносочком сначала затягивают па колодку с наложенной на нее стелькой и скрепляют с последней; это является самым важным моментом пошивки, от которого зависят фасон, размеры и красота обуви. В дальнейшем на стельку накладывают и закрепляют простилку (в пучках к иоску) и геленчик (в переймах), а на них кладут подошву и прикрепляют од ним из упомянутых методов. К задней части подошвы прикрепляют каблук, после чего следует целый ряд отделочных операций по приданию отчетливости и определенности кантам, а затем—по наведению глянца. Порядок операций пошивочного и отде-лочпого отделений для двух методов можно видеть из приведенных схем 2, 3 и 4.

Схема 3.—Р абота меккейнопошивоч-иого отделения.

Прибить стельк у

Намазать задник

Вставить задник

Намазать носок стабилином

Прибить пятку

Обтянуть

Стянуть виски

Шпильковать набойку

Прибить каблук

Шкурить перейма

Фрезеровать пятку, урез, и перейма

Подобрать обводку

Затянуть

Прогладить

Околотить

Прикрепить подошву

Вынуть скобки

Снять с колодки

Прикре.Прикре--Прикрепить пить простил- пить гелеп- подошву предку чик варительно

Описание систем обувных машин. Швейная заготовочная м а ш и и а. Современные швейные машины отличаются большой производительностью (до 3 000 стежкон в минуту) и часто выполняют не одпу, а одновременно две и далее три операции (например шыот н обрезают, шыот и вырубают дырочки, украшения); работают они одной иглой, двумя или даже бблыпим числом нгл. Швейные машины разделяются на два больших отдела. В основу такого деления положен способ образования шва. Машины одного отдела производят шов одной ниткой, машины другого—двумя. Однониточный шов иначе называется петельным, цепным, а иногда тамбурным; шов двухниточный называется строчечп ы м. В последнее время в петельный шов введена другая нитка, но она служит не столысо для образования шва. сколько для его закрепления, чтобы устранить распускание. С введением

Схема 4. —О тделочеые работы.

Меккейное отделение

Рантовое отделение ч

| Фрезеровать | Упаковать в | |

| каблук | коробки | |

| Подобрать пятку | 1

Контроль | |

| - подошвы

1 |

||

| Смахивать | ||

| Обрубить фроят каблука | ||

| Шнуровать | ||

| Стеклить каблук

1 |

Аппретиро вать | |

| Проклеить каблук | ||

| Ставить подпяточники | ||

| Стеклить каблук 2-й раз | ||

| Мыть подкладку | ||

| Стеклить фронт каблука | ||

| Утюжить

1 | ||

| Поставить на | 1 | |

| колодки | Поставить | |

| фирму | ||

| Закрасить урез | 1

Снять с колодки | |

| 1 | ||

| Вощить урез | Отделать | |

| Полировать урез | вручпую

1 | |

| Стеклить подош | 1

Мыть верх | |

| вы | ||

| 1

Бпмзовапие— |

-Закрасить | Полировать |

| подошвы | низ | на щетках |

второй нитки петельный шов стал таким же прочным, как и строчечный, не утрачивая своей гибкости. Способы образования шва и работа швейных машин (смотрите), применяемых в обувном производстве, не отличаются от нормальных, лишь в соответствии со специальным назначением изменены некоторые детали. Из громадного числа различных классов швейных машин в обувном деле применяются: 1G К 55—машина с зубчатым вращающимся транспортером и с верхним нажимн. роликом для плоской работы; 17-1— машина с правым рукавом и с транспортером в четыре хода служит для пришивания союзки к берцам; 18-2 — машина с левым рукавом, с транспортером в 4 хода и нажимным роликом для обшивки туфель тесьмой; 31 К 18—машина с вращающимся транспортером и нажимным роликом, быстроходная, 34 К 1—колонная, с транспортером в четыре хода, на высокой колонке; служит для тачки заднего шва голенищ; 34 К 5—колонная, с транспортером в 4 хода на низкой колонке; назначение то же, что и у предыдущей машины. Кроме того имеются: 1) специальные типы машин, употребляемых в обувном производстве, для каждого места пошивки заготовки, 2) машины мпогоигольные, 3) машины швейные с обрезающим аппаратом, 4) швейные вместе с перфорацией, 5) машины для нашивания ленты несколькими строчками за один раз, причем ленту накладывает на место сама же машина и прочие.

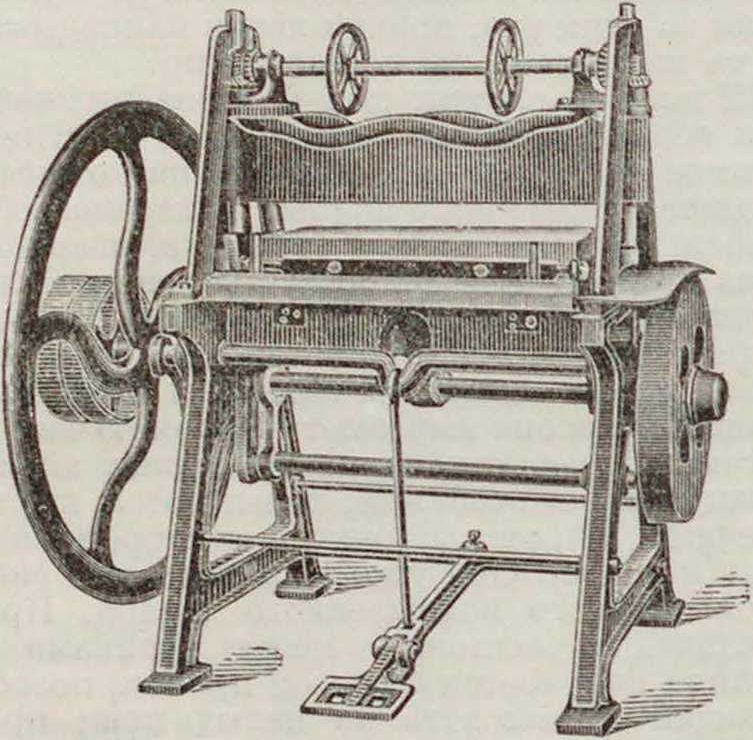

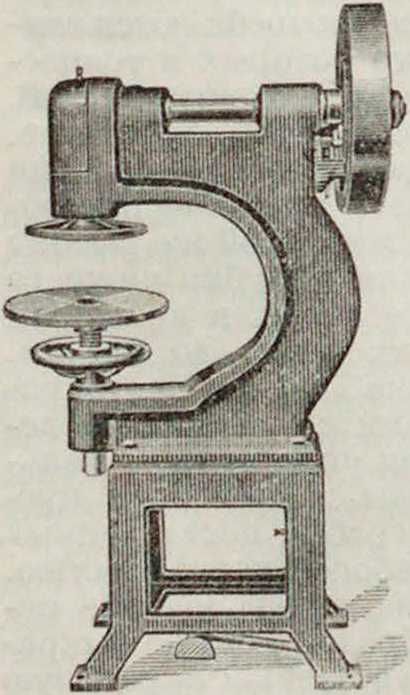

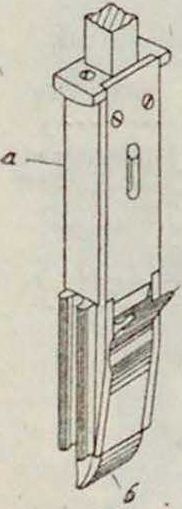

Штамп служит для раскроя нижнего или верхнего товара. Основными частями штампа являются стол (фигура 1), на который кладется деревянная колода, и перемещающийся над ней между стойками вверх и вниз пуансон, или нажимная подушка. Для штампования нож-резак, имеющий форму вырезаемой части, кладут острием вниз на кожу, разостланную на колоде, и затем нажимом пуансона вырезают требуемую часть. Штампы, у которых нажимная подушка ходит между двумя стойками, называются двухплечими, или открытыми с двух сторон (спереди и сзади). Они употребляются для раскроя твердого подошвенного товара. При увеличении расстояния между стойками у штампа получается большой проход, позволяющий штамповать из целых кож; при меньшем проходе штампуют из делюжек— ремней, вырезанных поперек кожи. Кроме этого в производстве применяют штампы с одной стойкой (фигура 2), по которой ходит пуансон. Этот штамп называется одноплечим, или открытым с трех сторон. Таких штампов бывает два рода: у одних пуансон имеет исключительно поступательное движение вниз и вверх, у других кроме того пуансон м. б. поворачиваем в горизонтальной плоскости. Последнего рода штампы употребляются при раскрое верхнего товара: отведение пуансона в сторону дает возможность закройщику осмотреть раскраиваемую кожу и судить о правильности наложения ножа-резака (штанц). Свое движение пуансон получает от эксцентриков, находящихся на главном валу машины. Включение движения пуансона производится нажатием педали; после поднятия педали главный вал останавливается тормозами, предохраняющими штамп от повторного бесцельного удара. Для работы штампа необходимы ножи-резаки.При штамповке или вырубке употребляются замкнутые ножи, периметр которых в точности соответствует форме вырубаемых частей. Различают ножи подошвенные, стелечные, задниковые, берцовые, союзковые и др. Для кроя—вырубки верхнего товара—употребляют ножи высотою 50 миллиметров, такой же высоты употребляли ранее и для вырубки нижнего товара, но в последнее время в интересах безопасности делают их выше, до 100 миллиметров. Кроме того ножи эти снабжаются предохранительными пластинками или стенки их делаются ребристыми для укладывания пальцев. Деревянные колоды делаются из кусков твердого дерева (граба), поставленных стоймя с торцовой рабочей поверхностью, для того чтобы волокна дерева меньше перерубались и таким образом меньше выкрашивались. Для большей стойкости рабочую поверхность промазывают олифой. Для чистоты работы требуется полная параллельность нижней нажимной плоскости пуансона и рабочей плоскости колоды. Колоды должны часто строгаться, для выравнивания рабочей плоскости.

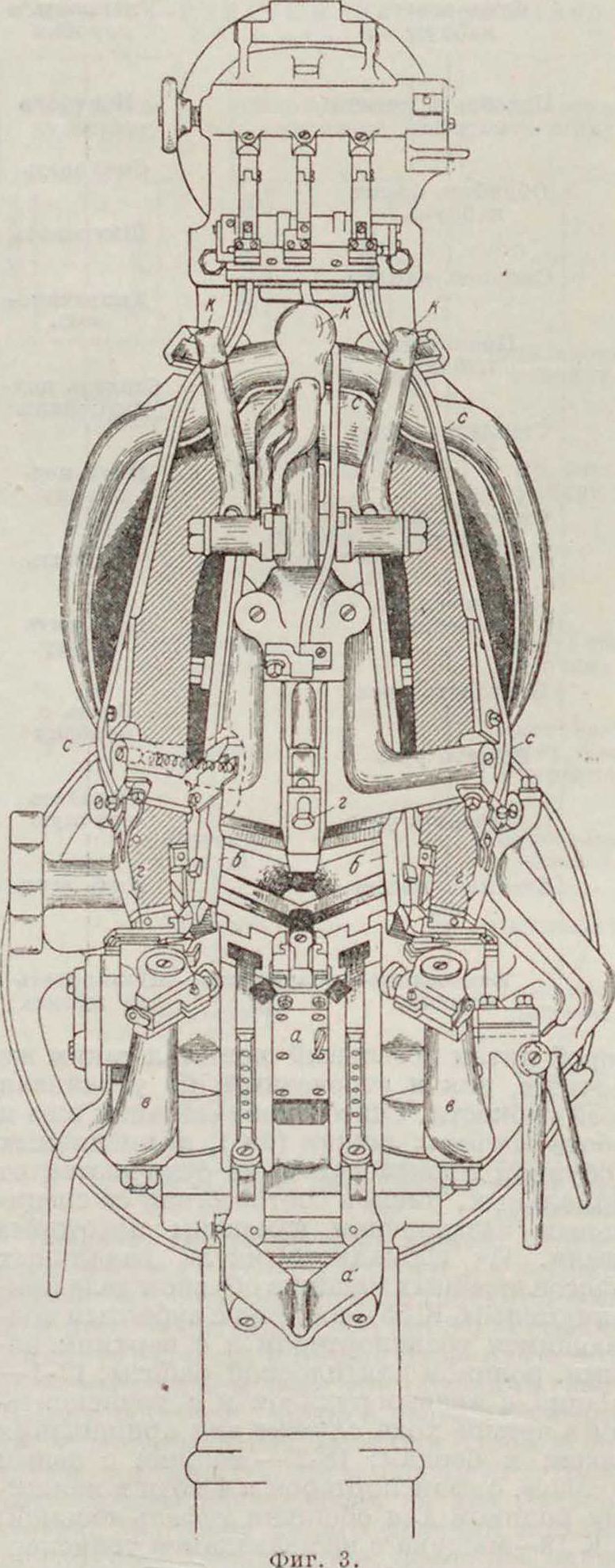

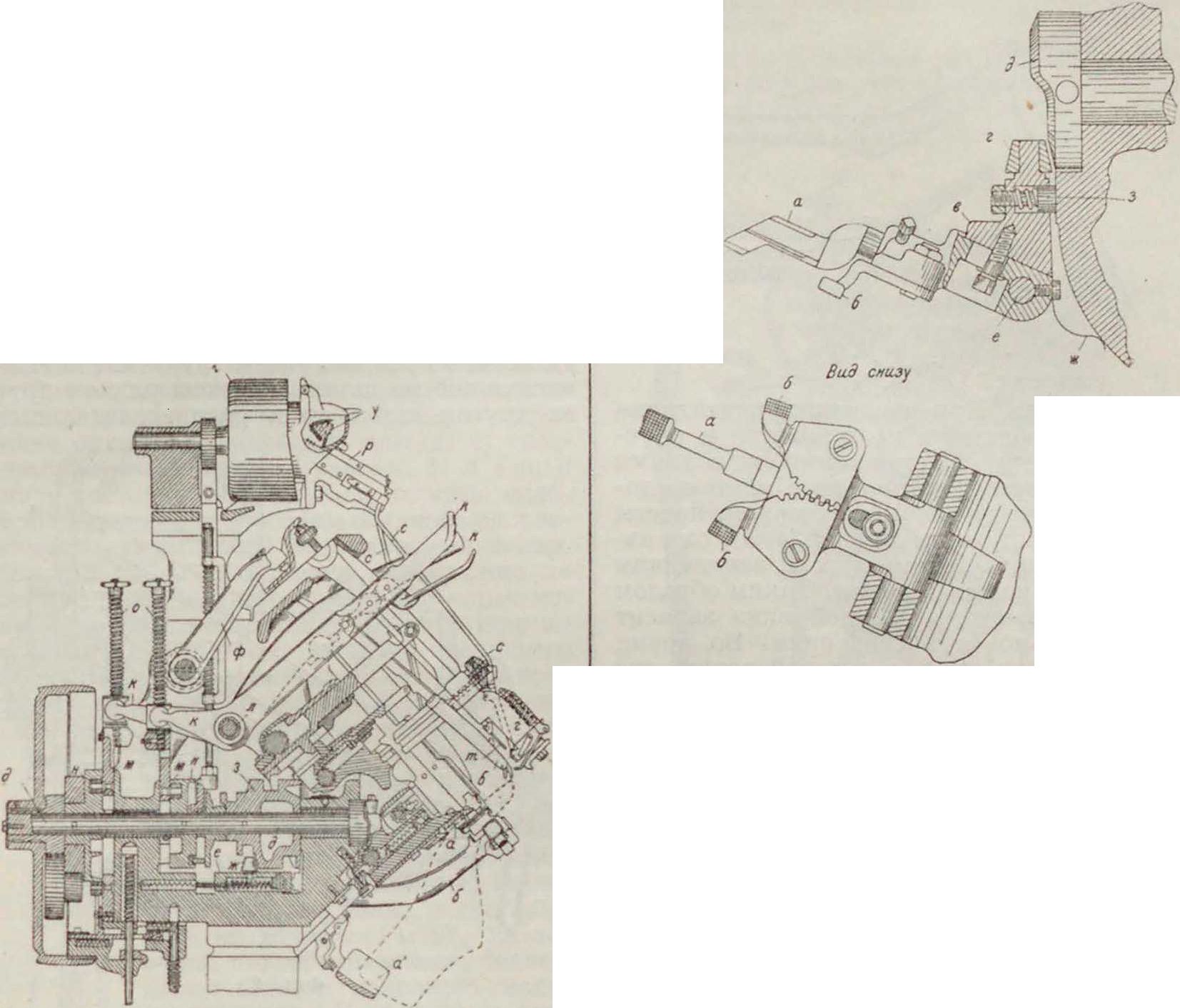

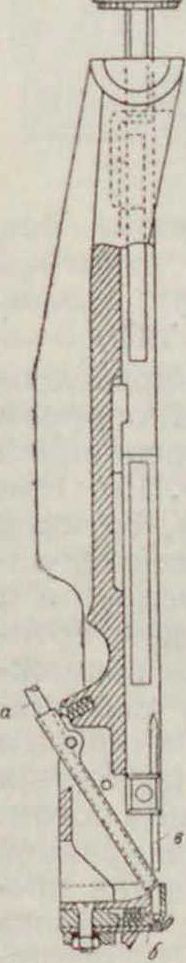

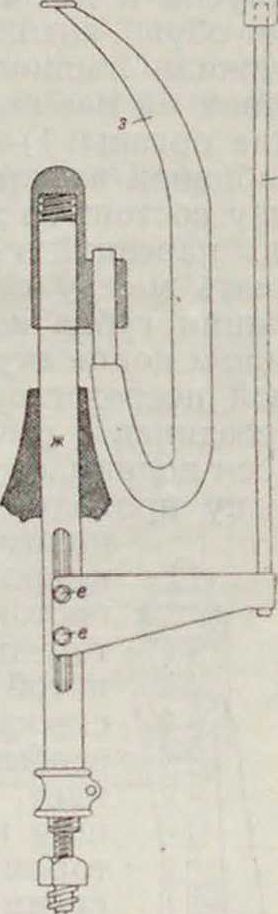

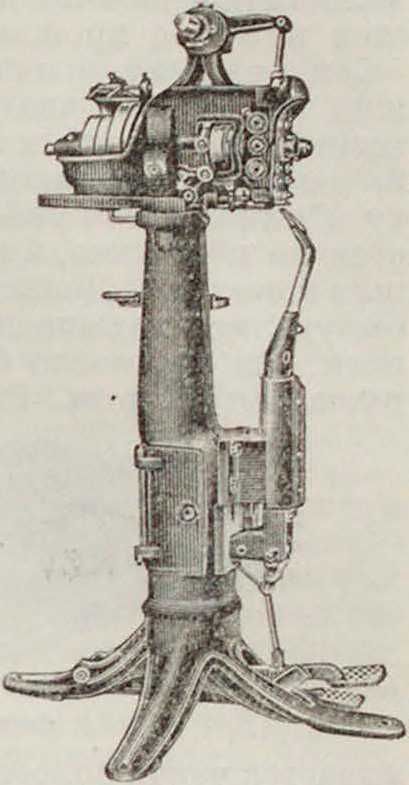

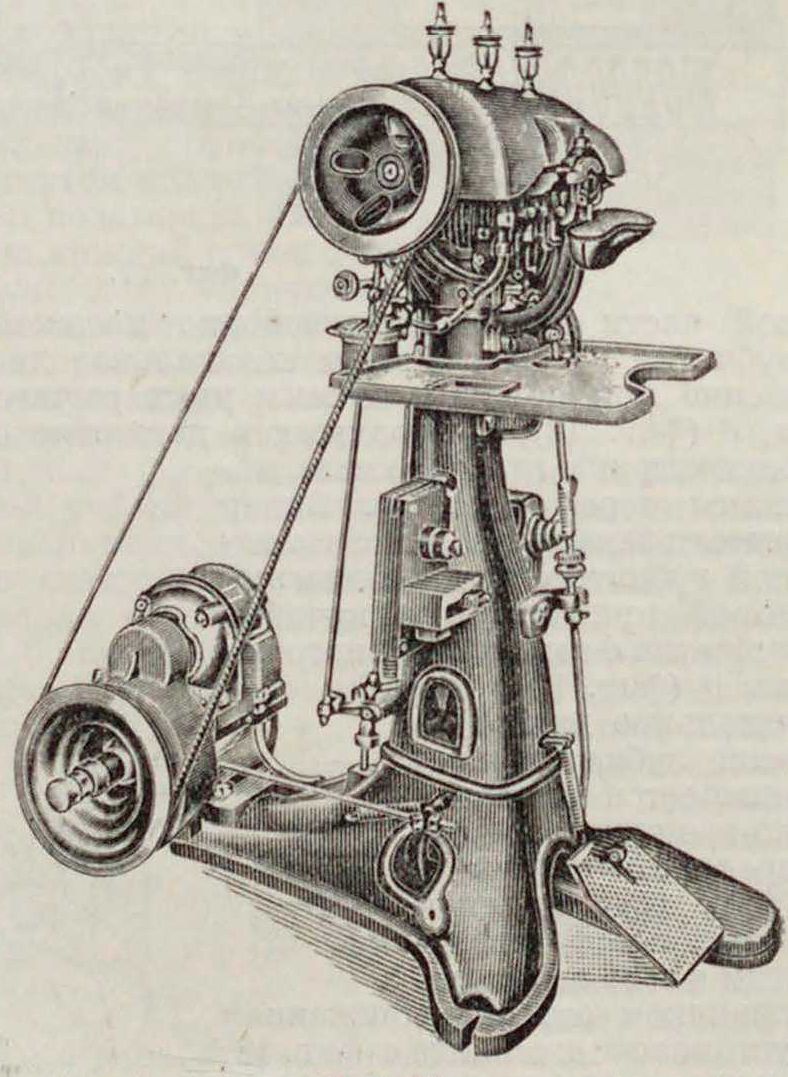

Обтяжная машина. Обтяжная машина служит для первого момента затяжки—для обтягивания носка заготовки на

Фигура 1.

колодке и закрепления приданного заготовке положения. Сущность этой операции заключается в том, что заготовка накладывается на колодку, захватывается клещами машины в трех или пяти точках в носке заготовки, натягивается продольно по колодке и в таком положении закрепляется штифтами (тексами). Этой операцией зад и перед заготовки ставятся на колодке на свое место, и заготовка подготовляется к дальнейшей операции—затяжке кругом по всей стелечной поверхности колодки. Операция обтяжки совершается машиной одинаково легко как с равномерным натяжением в точках приложения тяги, так и с неравномерным, в зависимости от неравной растяжимости кожи и от качеств кроя. В случае надобности боковые точки приложения тяги м. б. легко перемещены вдоль колонки. Эти отдельные приемы совершения операции, в связи с обжиманием и отла живанием краев заготовки оглаживаю щими органами машины, придают работе машины характер ручной работы с возможностью примениться к качест вам материала, но значительно превосходят ручную работу в скорости и точности исполнения и однородности результата. Для совершения операции обтяжки рабочий берет в руку надетую на колодку заготовку, фпг. 2. приставляет ее по дошвой вверх к стелечному упору и вправляет выступающие вверх края заготовки в раскрытые губки клещей, которые должны быть установлены и выверены по величине и по фасону колодки.

Затем действием машины губки клещей смыкаются, захватывая крал заготовки, и тянут их вверх перпендикулярно стелечной поверхности колодки. В этот момент машина автоматически останавливается и дает возможность рабочему осмотреть заготовку и изменить, если нужно, равномерность натяжения клещей, а также расположение точек

приложения тяги, чтобы при последующих работах отлаживания и закрепления текса-ми заготовка обтягивала колодку правильно как в области пятки, в частности по заднему шву, так и в носковой части. Перед вставкой изделия в машину производят незначительное предварительное вытягивание носка ручными клещами.

Для совершения сложной операции обтяжки машина имеет следующие рабочие органы. 1) Стелечный упор а (фигура 3 и 4), представляющий действительный упор для стелечной части колодки с заготовкой. В настоящее время во многих конструкциях машин имеется еще и пяточный упор для пяточной части колодки а. 2) Клещи б для обтягивания носка и боков заготовки, зажимаемых в их автоматически смыкающихся губках; число клещей колеблется от 3 до 5.

3) С д в и ж н ы е коленчатые рукава в с гладильными пальцами для обжимания заготовки на колодке и обглаживания ее, а также для поддерживания колодки в момент забивания штифтов. 4) Гвоздезабивной аппарат з для забивания гвоздей (тексов). Все рабочие органы машины получают свое движение от эксцентриков

Фигура 4.

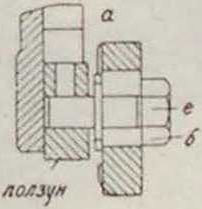

с“ главного вала машины. Стелечный упор (фигура 5) состоит из двух главных частей: 1) собственно упора и 2) выступающей части. Стелечный упор имеет три нажима а и б—б, непосредственно нажимающие на колодку. Средний или носковый нажим а может перестанавливаться применительно к колодкам разных размеров. Выступающая часть в наверху заканчивается роликом з, непосредственно соприкасающимся с торцовым эксцентриком д главного вала. Стелечный упор может вращаться в вертикальной плоскости вокруг оси е и удерживаться в надлежащем положении снизу плоской пружиной ж, прикрепленной к задней части упора и опирающейся на станину, а сверху— пружинной кнопкой з. Эта последняя позволяет несколько поднимать нажимы против нормального положения. Заклиненный на конце главного вала эксцентрик д своей торцовой фасонной поверхностью при повороте вала давит на ролик и опускает стелечный нажим книзу в направлении противоположном тяге клещей. В момент, когда выпуклая часть эксцентрика перестает давить на ролик, стелечный нажим пружи-

Фпг. 6.

с вращающимся роликом, непосредственно прилегающим к эксцентрику з главного вала, от которого он и получает свое движение. Затяжные к л е щ и а (фигура 7) подвешены шарнирно к рычагам б (фигура 4, к), которые качаются на оси в (фигура 4, л), закрепленной поперек машины. На задних ной oie приводится в исходное положение. Сдвижные коленчатые рукава а (фигура 6), несущие. на себе гладильные пальцы б, имеют движение только в горизонтальной плоскости и за время полного оборота главно-

Фигура 5.

го вала смыкаются и размыкаются только один раз, для того чтобы в известный момент поддержать колодку с заготовкой и приблизить к ней гладильные пальцы для обтягивания и оглаживания краев заготовки. После этого они снова размыкаются и освобождают обтянутую уже колодку. Сдвижные коленчатые рукава подвешены к кронштейнам станины посредством болтов в, служащих осью врашения. Передние концы рукавов несут на себе пальцы б, а задние концы заканчиваются сегментными зубчатками з, находящимися в зацеплении с зубчатыми рейками д. Рейки эти могут передвигаться в продольном направлении вместе с ползуном (фигура 4), снабженным цапфою ою концах рычагов имеются вилки г, надетые на стержни ползунов д (фигура 4, .и), которые снабжены роликами, ходящими в фасонных канавках эксцентриков е (фигура 4, н)

главного вала. При вращении эксцентрика ползуны с роликами поднимаются и опускаются вместе со стержнями и задними концами рычагов, шарнирно с ними соединенными. Сверху вилок на стержни надеты спиральные пружины ж (фигура 4, о); они давят на вилки, прижимая их к заплечикам стержня, на которых лежат. Таким образом ход вилок вверх, а клещей вниз зависит исключительно от эксцентрика. Во время лее хода вилок вниз, а клещей вверх, что соответствует моменту тяги, вилки находятся под давлением пружин, которые могут сжиматься, и т. о. тяга приспосабливается к качествам товара—тяга получается пружинная. Клещи, подвешенные в количестве трех, а иногда пяти, на передних концах рычагов, представляют собой коробки а (фигура 8) с внутренним механизмом, снабженные внизу двумя подвижными насеченными губками б. Клещи устроены так, что в своем крайнем нижнем положении, когда они должны схватить затягиваемый материал, губки бывают раскрыты. Как только

f клещи посредством рычагов начинают подниматься, губки их смыкаются, схватывая товар, и тянут его вместе с собой вверх по направлению противоположному движению стелечного упора. "У каждой клещевой коробки с внутренней стороны имеется щеколда в, поворотом которой губки в любой момент могут быть раскрыты и товар освобожден. В своем верхнем положении клещи двигаются по напра-« влению к средине стельки, загибая т. о. товар через угол стельки и укладывая его на последнюю. В этот момент на клеши надвигаются молотковые штанги (фигура 4, 8), ударяют по щеколдам, вследствие чего клещи рас-Фпг. 8. крываются и освобождают товар; после этого клещи поднимаются еще выше и освобождают таким образом место ным колодкам, чтобы дать им возможность закрепить тексами загнутый товар к стельке. Гвоздезабивной аппарат состоит из: 1)качающегося магазина

(фигура 4, п; изображен отдельно на фигуре 9) для гвоздей; 2) щелеобразных каналов (фигура 4, с распределительными для отбора гвоздей (тексов) заслонками; 3) отводных трубок (с, фигура 4 и 5) для перенесения гвоздей в ы; 4) ных колодок с гладилками (фигура 4, г; отдельно изображены на фигуре 11) и 5) пуансонов для забивания гвоздей (фигура 4, тонн). Вращением барабана магазина а (фигура 9) с внутренними ребрами б насыпанные в нем тексы подаются на желоба (лотки) в, по которым скатываются к щелеобразным каналам г, где они под действием силы тяжести проваливаются своими стержнями в щели каналов и подвешиваются на своих шляпках, на которых и скользят вдоль каналов книзу. Для устранения скопления тексов имеются разгребающие лопаточки д (на фигура 4—разгребающий валик у), которые разравнивают груды тексов. Повиснувшие на шляпках тексы рядком друг за другом скользят к распределительным

заслонкам е, где отбиваются по одному для того, чтобы через отводные трубки о<с быть перенесенными в ы. Поступающий по трубке а (фигура 10) в ы текс зажимается ползунком б в подвешенном положении и находится там до тех пор, пока действием машины ы не перейдут на стельку. В этот момент пуансоны в опускаются при посредстве особых рычагов (ф, фигура 4), ползунки раздвигаются и дают возможность пуансонам забить тексы вплоть до шляпки в заготовку, натянутую на стельку. В момент надвигания ных колодок на стельку ные пластинки приглаживают и несколько притягивают наложенный на стельку затяжной припуск заготовки. Действие клещей и пуансонов рассчитано так. обр., что в первый момент поднятия клещей ы и пуансоны остаются неподвижными. Только во вторую половину поворота главного вала, когда тяга клещей достигает высшего напряя:ения, они загибают на стельку затяжной припуск, на клещи надвигаются стержни ных колодок, ударяют по щеколдам, освобождая этим клещи от товара, и посредством своих пластинок прижимают загнутый припуск

к стельке, закрепляя его затея тексами. Снизу обувь в этот момент поддерживается сдвижными коленчатыми рукавами (а, фигура

4). Все указанные выше действия совершаются за один полный поворот главного вала; этот поворот совершается в два приема, причем после поворота вала на определенный угол, машина автоматически останавливается и для завершения оборота должен бытьснова пущена рабочим в ход нажимом педали.

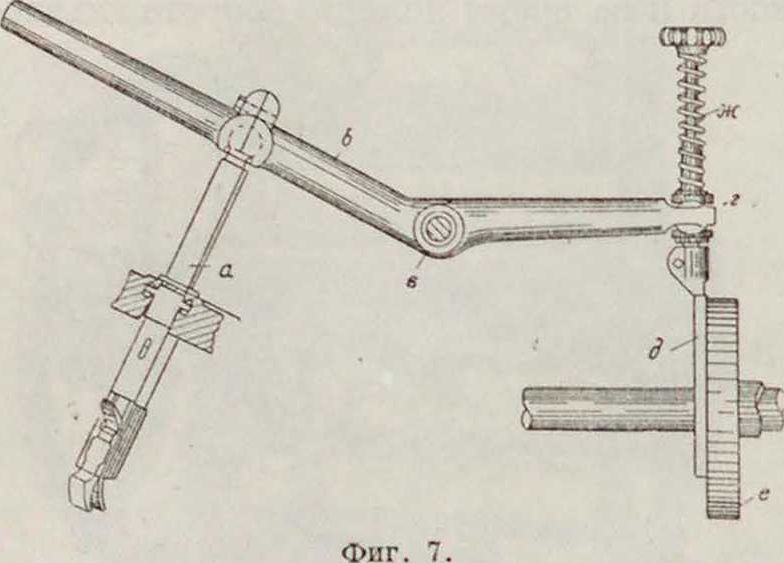

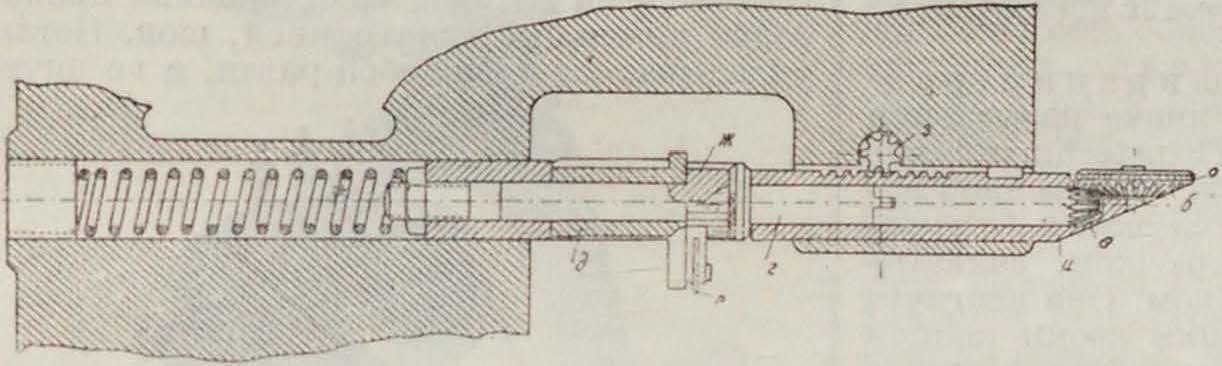

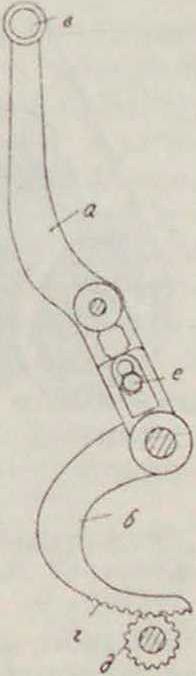

Затяжная машина. Обтяжная машина закрепляет только носок заготовки, а затяжная машина (фигура 11) последовательными натяжениями отдельных участков затяжного припуска укладывает его на стельку кругом всего ее периметра и закрепляет припуск тексами к стельке. С этою целью затяжчик подставляет отдельные участки припуска к клещам машины и постепенно ведет обувь, затягивая участок за участком. Затяжная машина для выполнения возложенной на нее задачи имеет следующие рабочие органы: 1) затяжные клещи, 2) гвоздезабивной аппарат и 3) ножи. К лещи внизу состоят из двух губок, которые снабжены нарезкой и способны сближаться и зажимать между собой затягиваемый товар. Нижняя губка закреплена неподвижно на нижнем конце втулки А, верхний конец которой посредством универсального шарнира соединен с рычагом; качание последнего на оси поднимает и опускает клещи. Сквозь втулку проходит стержень В, к нижнему концу которого подвешена шар-<ψρ нирно верхняя губка. Клещи постоянно держатся в разомкнутом положении пружиной, навитой па втулку нижней губки; смыкание клещей производится особым рычагом, который нажимает па стержень, выступающим из втулки. Рычаг, на котором подвешены клещи, задним своим концом подвижно надет на стержень Б ползуна и опирается на его заплечик,а сверху нажимается пружиной, навитой на стержень и закрепленной наверху стержня гайкой. Ползун поднимается и опускается под действием шайбы с фасонной канавкой, заклиненной на главном валу, и ролика на ползуне, ходящего в этой канавке. Движение вперед и назад клещи получают от действия особой пружины, находящейся сзади машины и толкающей задний конец ползуна, передний конец которого заканчивается клещевой вилкой,охватывающей втулку клещей. В этой же клещевой вилке имеется приспособление, при помощи которого качание клещей вправо и влево получает пружинный характер. Вращательное движение клещам дается при помощи системы рычагов, сочлененных с шариком универсального шарнира, которым заканчивается вверху втулка нижней губки. Клещи имеют сложное движение, состоящее из следуюших элементарных движений:

Фигура 10.

1) Движение вверх (рабочее) и вниз (холостое)

2) Движение вперед (рабочее) и назад (холостое)

3) Движение вправо (рабочее) л влево (холостое)

4) Движение влево (рабочее) п вправо (холостое)

5) Вращение постоянные ) включаемые

Комбинация отдельных движений рассчитана таким образом, что клещи сначала тянут вверх по направлению захваченного затяжного припуска и только затем тянут его впе-

Фигура и. ред, укладывая припуск на стельку и’подготовляя его к надвижению на него а с тексом. Движение вправо и влево, объединяемое с вращением, при опускании и поднимании получает характер винтового, и все рабочее движение клещей имеет пружинный характер и следовательно может приспособляться к качествам товара, придавая машинной тяге ручной характер. Ножи Г служат для насекания кожи при затяжке носка для лучшего (более плотного) укладывания складок и устранения выпуклостей на стельке. Они включаются поворотом рычага и работают попеременно, смотря по надобности, при боковых качаниях клещей. Схема приводного механизма ножей изображена на фигуре 12. Гвозденабивной аппарат состоит: 1) из пуансона, или молотка, для забивания гвоздей—тексов; 2) барабана с двумя гнездами, куда насыпаются тексы двух различных номеров для затяжки пучков и носка с пяткой; 3) двух щелеобразных каналов для подведения тексов к челноку; 4) челнока для отбора тексов по одному и прогону их в ; 5) а для подведения тексов под пуансон в момент закрепления затяжного припуска, загнутого клещами на стельку.

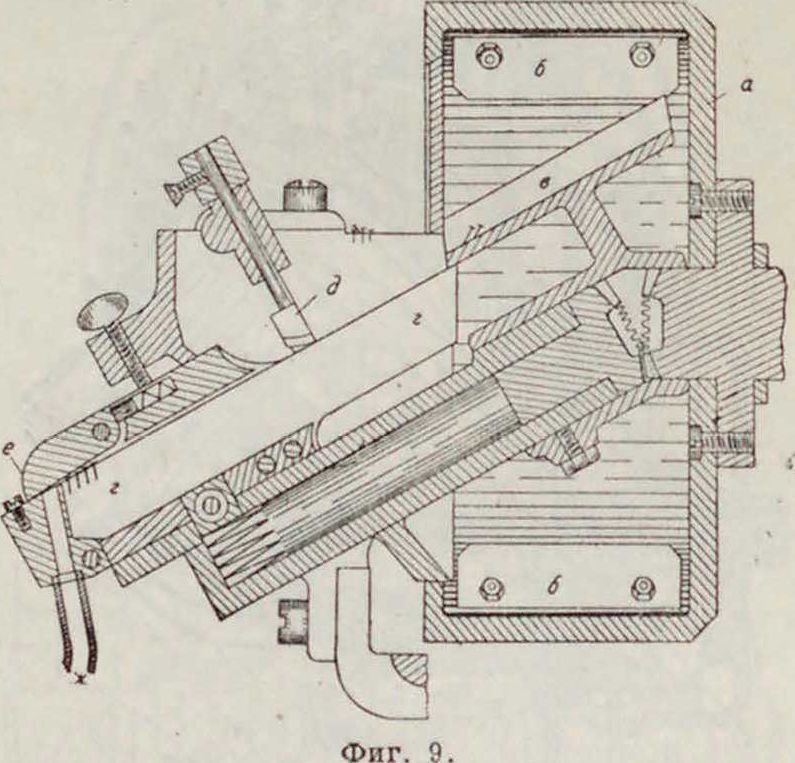

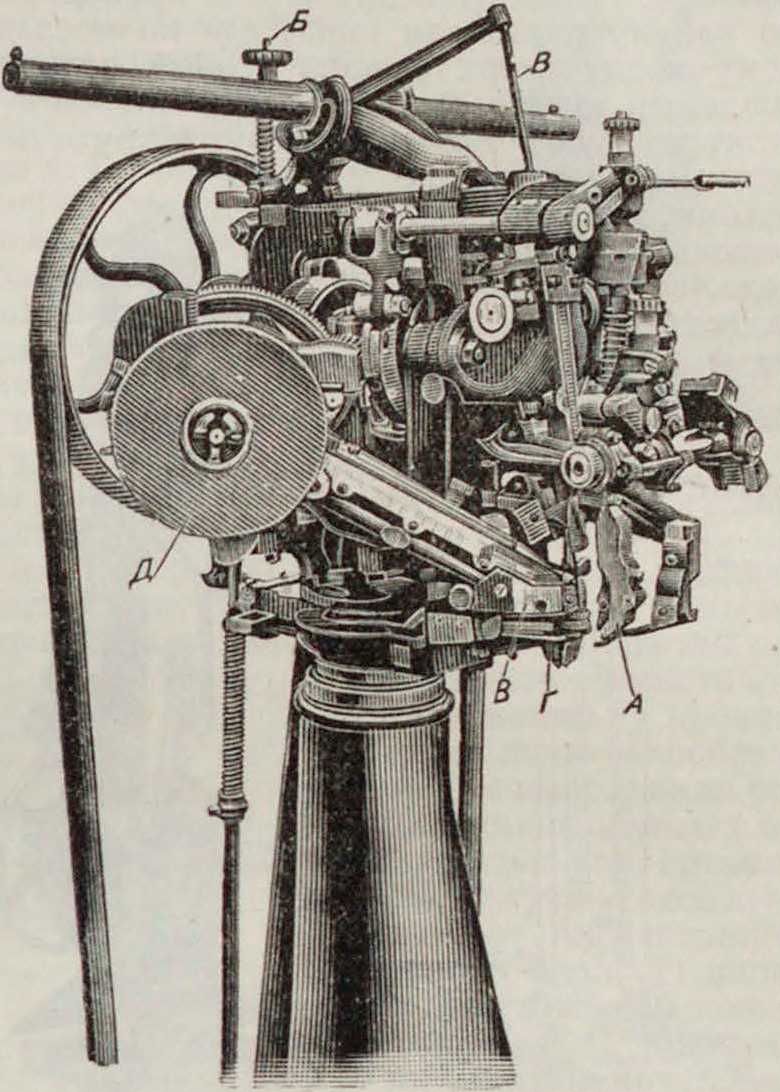

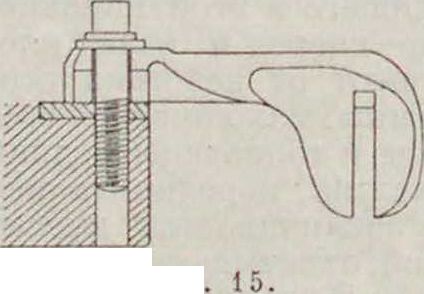

Винтовая машина (фигура 13) служит для привинчивания подошвы пинтами, отрезаемыми самой машиной от винтовой проволоки. Рабочими органами машины являются: 1) шпиндель А, 2) рог Б, 3) ножи, 4) упорная лапкаВ и 5)транспортер. Ш и и н-дель, расположенный в головной части машины, вращается вокруг своей продольной оси. Ближе к верхнему концу в разви-ленной части шпинделя помещается и закрепляется на оси катушка с винтовой проволокой. Конец этой проволоки проводится по каналу шпинделя вниз, где по последнему ходит вверх и вниз особый, вращаясь вместе со шпинделем. с -стоит из двух вставленных друг в друга кг -лец и снабжен подавателями, которые подвешены т. о., что при ходе а вниз они захватывают проволоку и тянут ее вниз,

Фигура 12.

Фигура 13.

не изменяя ее винтового движения, а при ходе вверх освобождают проволоку, чтобы подняться и захватить ее снова для следующей подачи вниз. Расстояние между крайними нижним и верхним положениями а определяется длиной винта, которая м. б. изменяема регуляторами и кроме того автоматически применяется к толщинескреп-ляемого материала. Движение а вверх и вниз зависит от качания четырехконечного рычага а (фигура 14), качающегося на оси б; передний конец его развилен и заканчивается сегментной зубчаткой, находящейся в зацеплении с зубчаткой переводной вилки муфты, охватывающей, и т. о. поднимание и опускание переднего развиленпого конца четырехконечного рычага поднимает и опускает посредством ной муфты самый. В середине четырехконечного рычага отходит отросток, несущий if а себе цапфу с роликом б непосредственно соприкасающимся с торцевой фигурно изогнутой стороной эксцентрика. Нажимом выпуклости эксцентрика ролик отводит отросток вперед, рычаг наклоняется и т. о. опускает. Задний конец четырехконечного рычага находится под действием пружины в, которая стремится опустить его и следовательно служит для поднятия а вверх. Натяжение пру-жины может быть урегулировано. От заднего конца четырехконечного рычага опускается вниз стержень г, к-рый опирается на другой стержень д, скрепленный через посредство регулировочных винтов е и стержня ж с рогом машины з. Соответственной установкой нижнего стержня ж можно регулировать длину винта. В средней части шпинделя сделана винтовая нарезка, находящаяся в зацеплении с шестеренкой главного вала машины, несущего на себе эксцентрики, приводящие в движение все рабочие органы. По другую сторону шпинделя симметрично расположена шестеренка другого вала, не несущего эксцентриков п поставленного исключительно для уравновешения; задние концы обоих валов несут на себе шестеренки, находящиеся в зацеплении. Рог машины служит подставкой, на к-рую надевают обувь в опрокинутом положении, чтобы подставить подошву под нижний конец шпинделя для ввинчивания винта. Во время хода машины рог поднимается и опускается: в момент ввинчивания ;винта он служит упором, зажимающим определенный участок подошвы между своей опорной поверхностью и неподвижно закрепленной на станине упорной лапкой (фигура 15). Как только винт]ввинчен и отрублен, ботинок должен быть передвинут для завинчивания следующего винта; в этот момент рог опускается и освобождает ботинок, давая возможность его передвинуть. Упорная л а п к а находится как раз над рогом. В ее расширенной части имеется прорез для прохода винта и работы ножей. Лапка м. б. поднята и опущена; установочным винтом она закрепляется в приданном ей положении. Н о ж и служат для обрубания винтов. Они вставлены в гнездо ножниц, могущих закрываться и открываться при посредстве зубчатых сегментов а (фигура 16), нарезанных в качающемся гребенчатом валу б, и находящихся в зацеплении с гребенками половинок ножниц. Гребенчатый

Фигура и.

Фиг

вал приводится в движение при помощи системы рычагов виги тяги с) от эксцентрика е главного вала в тот момент, когда зуб ою эксцентрика наскакивает на зуб з рычага. Развод ножниц, а следовательно и ножей м. б. изменяем при помощи регуляторов и. Зуб рычага все, —, /t

время скользит ι ^

по боковой по-верхности экс-

центрика, буду- 7—

чи прижимаем к нему пружиной к. Транспортер представляет собой колесико а (фигура

17), врагцающе-

Фигура 16.

еся на вертикальной оси. Внизу колесика находится конусная зубчатка б, находящаяся в зацеплении с такой же зубчаткой в горизонтального вала г. На хвосто-

Фигура 17.

вой части последнего свободно насажена зубчатка д, получающая качательное движение при помощи системы двух рычагов о, б (фигура 18), приводимых в движение от эксцентрика главного вала машины через ролик в Внизу G рычаги заканчиваются сегментной зубчаткой г, качанием которой приводится в качание i | зубчатка д горизонтального ва- I ла д (фигура 17). Ка- 3

нательное движение дэтой зубчатки пре- —> а

вращается в прерыв- ; н ч но-вращательное по- | pitf-L r

средством собачки е ‘ }« гл)

(фигура 17), сцепляю- /[θ)

щейся свыфрезован- лому“ ^ ^

ным в теле вала хра- ( (^6

новичком ж. Передвижением устаповочпого винта е (фигура 18) у у_ системы рычагов можно регу- -

лировать угол поворота транс- 1

портера, следовательно и расстояние между винтами, а установкой транспортера (при посредстве шестеренки з (фигура 17) и скользящей муфты и] вдоль его оси в отношении прореза упорной лапки можно регулировать расстояние винтов от края подошвы.

Фигура 18.

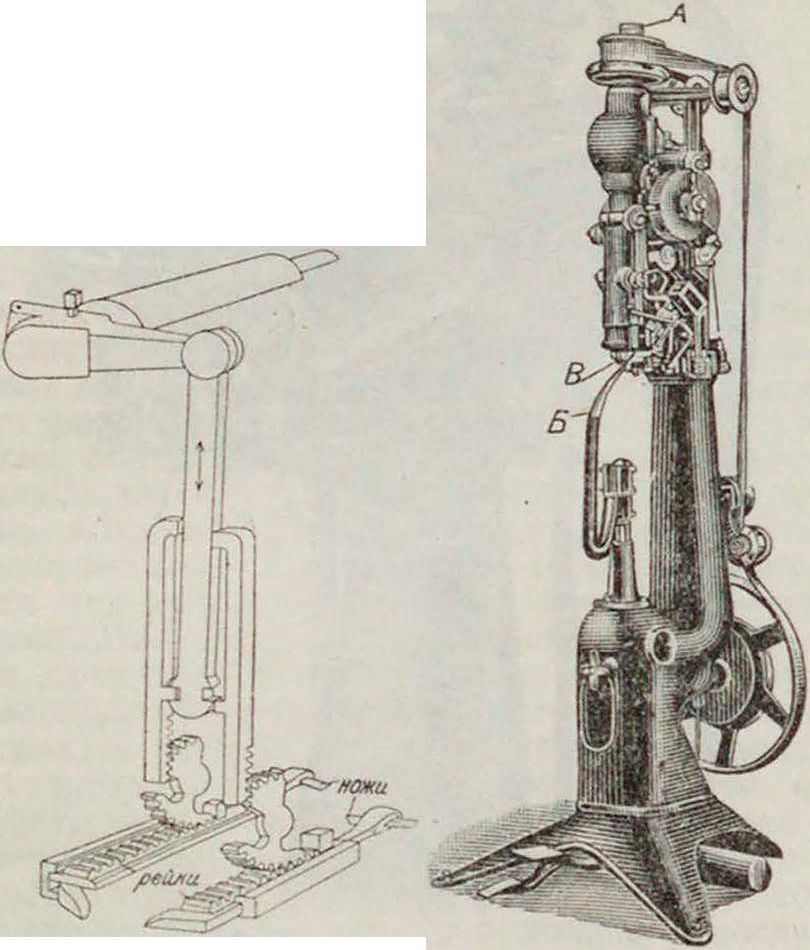

Деревян ношпильковочная Main и н а (фигура 19) служит для прикрепления подошвыпутем пробивания деревянными шпильками сквозь подошву и стельку.

Деревянные шпильки насекаются самой машиной из деревянной ленты, имеющей в поперечном сечении форму шпильки с заостренным концом. Качество крепления зависит от соблюдения следующих условий: ^лента должен быть из прочного дерева, преимущественно из березы либо клена, 2) отрезка шпилек должна ит-ти в точности по слоям дерева, 3) перед употреблением ленту нужно высушить,

4) лента должна хра-,

питься в сухом месте, 5) форштик или прямое шило, должен быть в своем поперечном сечении тоньше, нежели насекаемая шпилька, G) наколы иглообразным форштиком держат шпильку крепче, нежели лопаточкообразным. Для выполнения работы машины служат следующие рабочие органы, которые получают свое движение от эксцентриков главного вала: 1) шило или форштик, 2) ножи,

3), 4) пуансон,

5) тарелка для круга ленты и 6) рог. Шило служит одновременно для накалывания отверстий и для транспортирования ботинка. Для этого оно имеет движение в двух плоскостях: в вертикальной— вверх и вниз—для накалывания отверстия и в горизонтальной—влево и вправо—для передвижения ботинка. Шило находится постоянно под давлением пружины. Во время поворота главного вала оно поднимается эксцентриком и затем, соскакивая с уступа последнего, падает вниз и прокалывает кожу. В этот момент шило начинает двигаться в горизонтальной плоскости и передвигает за собою ботинок. Как только шило освободит проколотое отверстие, в него забивается гвоздь пуансоном. Пуансон имеет такое же движение, как и шило, но работает тогда, когда шило передвигается холостым ходом в исходное положение. Ножи служат для откалывания шпильки. Чтобы это отсекание было ровнее, лента в момент откола зажимается, а по отколе шпильки подводится под новый накол. Отрубленная шпилька попадает в, которым она подставляется под нажим пуансона в тот самый момент, когда под него" подходит проколотое шилом отверстие. Рог машины служит подставкой, на которую обувь надевается в опрокинутом положении. Иногда в опорной поверхности рога устроены ножи, ере··

зающие концы шпилек, выступающие внутрь обуви. Деревянношпильковочные машины у нас не получили распространения, и дер>-вянношнилечное крепление часто применяется вместе с прошивным.

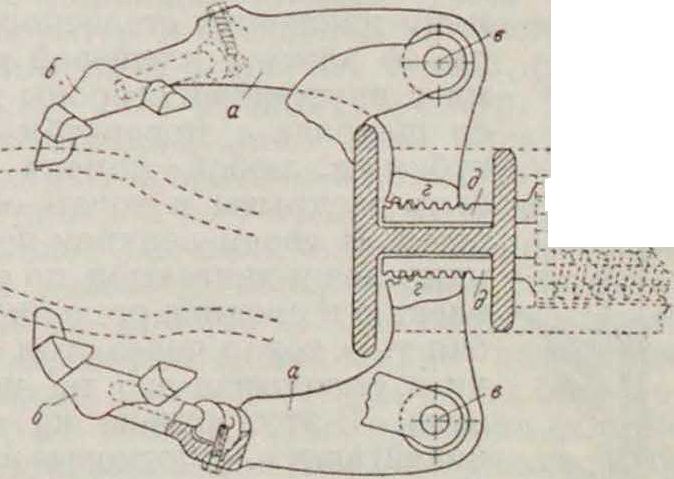

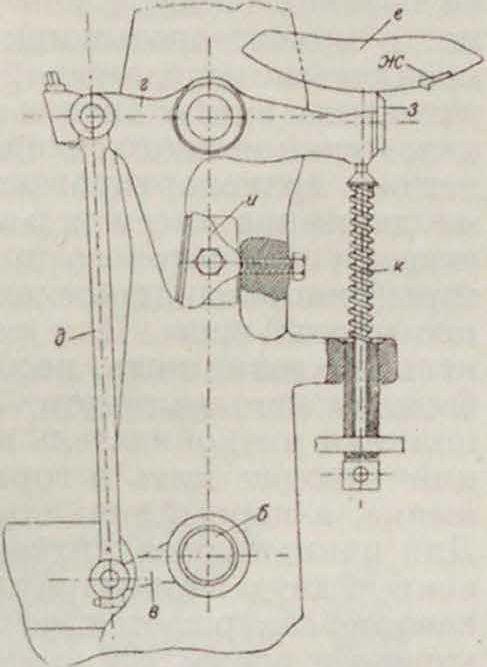

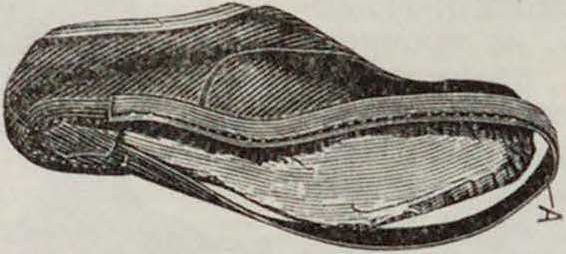

Рантовые машины. Рантовых машин существует два типа: 1) машина для пришивания ранта к затянутому ботинку и 2) машина для пришивания подошвы к ранту. При рантовой работе подошва пришивается не к стельке, а к ранту, который пришит к стельке. Делается это для того, чтобы удалить подошвенное крепление из-под ноги, где оно могло бы мешать ноге и разрушаться от пота. Рантом А (фигура 20) на

Фпг. 20.

зывается узкая полоска прочной кожи, которая одним своим продольным краем пришивается через заготовку к стельке, затянутой на колодке обуви, а другой продольный край ее служит для пришивки подошвы. Рант может быть нашит или кругом по всему затяжному периметру, или же за исключением каблучной части.

Машина для пришивания ранта к затянутой обуви, иначе называемая «а и н ш т е х м а ш и н a» (Einstechmaschine), представляет собой особый тип швейной машины. Основным органом служит игла, являющаяся в сущности крючком, захватывающим нитку своим зубцом. Она изогнута по дуге окружности; одним своим концом игла вставляется и закрепляется в гнездо игловодителя. а на другом остром конце она снабжена зубом для захватывания нитки. Игла двигается по окружности в вертикальной плоскости вперед"и назад; это движение сообщает ей иг-ловодитель, качающийся на своей оси и приводимый в ка-чательное движение эксцентриком главного вала машины посредством передаточных рычагов с роликом, бегающим по фасонной боковой поверхности эксцентрика. Ботинок транс-фигура 21. портируется самой машиной; для этого служит транспортер в виде когтя и лапка. Транспортер имеет двоякое движение: одним движением он захватывает стельку, втыкая в нее коготь, но не пронизывая насквозь, другим движением он перемещает, транспортирует стелечный край, в чем ему помогает лапка. Коготь находится на конце изогнутого рычага, качающегося на оси, другой конец которого приводится в качание другим рычагом, получающим движение от эксцентрика вала машины. Транспортирующее (боковое) движение транспортер получает через особые салазки от другого эксцентрика того же вала. Лапка служит главн. обр. для направления движения и немного помогает транспортеру, получая поступательное движение от тех же салазок. Впереди машины выдается кулак, по которому ведется ботинок боковой поверхностью заготовки. В момент протыкания иглой кулак закрепляется неподвижно; как только игла захватила петлю нити и вышла из материала, кулак немного отходит назад, чтобы облегчить транспортирование ботинка. Такое же движение имеет и рантоводитель, сквозь ушко которого проходит рант и который направляет последний на свое место под уколы иглы. Для того чтобы крючок иглы захватил нить, необходимо чтобы она была на него накинута. Эту функцию выполняют ниткокидатель и крючок. Последний отводит нить в горизонтальное положение, а первый накидывает ее на иглу. Для накидывания ниткокидатель качается вокруг двух перпендикулярных осей. Одно качание совершается вверх и вниз, другое— вправо и влево. Из комбинации этих движений и получается движение накидывания нити, в чем ннтководителю помогает упомянутый выше крючок. Нить обычно осмаливается, для чего в машине имеется котел (фигура 21), в котором смола постоянно подогревается на водяной бане. Машина производит петельный, или цепной, шов. Петли укладываются в желобок ранта, а во внут-

Фигура 22.

рением углу губы рантовой стельки получается строчка.

Подошвопришивная ма ш и и а, или д о η и е л ь-м а ш и н a (Doppelmascliine, фигура 22) шьет двумя нитками, которые образуют переплетение в середине сшиваемого материала. Она также имеет вместо иглы дуго

образно изогнутый крючок с зубом для захватывания нити, проходящей через осмаливающий аппарат. Другая нить сматывается со шпульки и ш реплетается с первой. Шило машины не только служит транспортером. но и протыкает отверстие η подошве, облегчая этим ход иглы. Для накидывания нити служат два ряда ниткокидателей: один навивает нить на иголку, а другой перекидывает ее на гриф шпульки для получения переплетения. Край подошвы ставится на столик, над которым закреплен на рычаге ножичек для открывания рис с а (продольного надреза гдоль края подошвы), в к-рый укладываются стежи. Машина шьет частым швом (длина стежей ок. 2 миллиметров). Как ранто-пришивная, так и доппель-машина строятся тихоходными и быстроходными; обе машины

обогреваются газом, ом и электричеством; последний способ обогрева считается наилучшим.

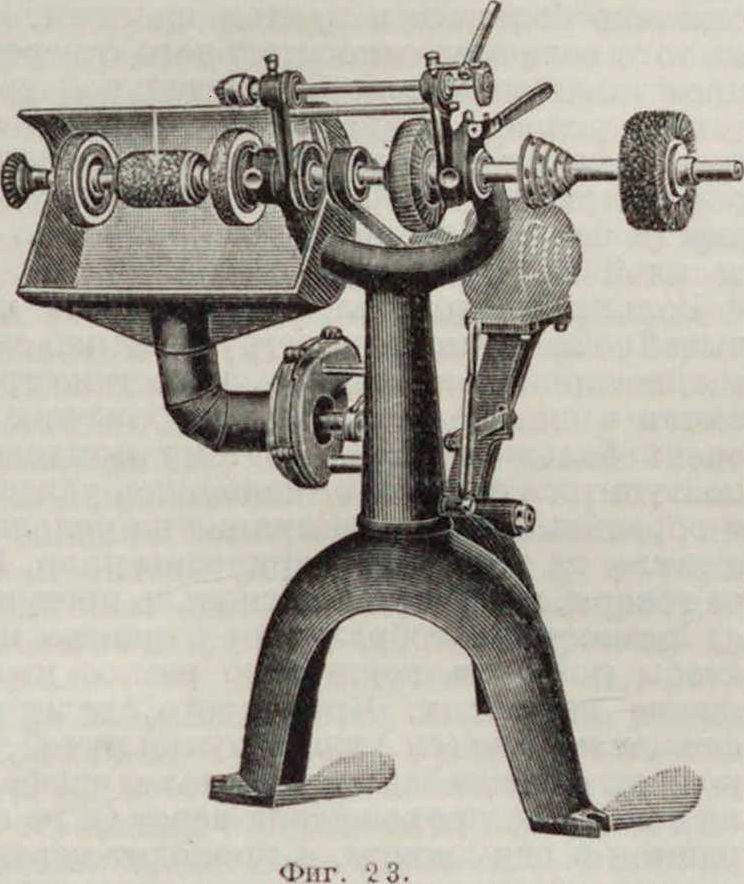

Отделочные м а ш и н ы представляют < обой станки с главным валом, на который непосредственно насажены рабочие органы, вращающиеся вместе с валом. Две фрезер-н ы х м а ш и и ы с различного рода фрезерами служат для фрезеровки уреза и каблука, стеклильн ы е м а ш и н ы снабжены вращающимися валиками, обтянутыми стеклянной или же рубиновой бумагой, и служат для стекления (шлифовки), а отделочные машины для вощения и наведения блеска работают вращающимися щетками, сделанными из тряпок·, ниток, лоскутков кожи или из конского волоса (фигура 23).

Лит.: >) Λ 1 1 е η А. М., The Shoe Industry, Ν. Y., 1922,—Φ л e ρ о в В. К., Механич. обувное производство, М., 1929. В. Флеров.