> Техника, страница 68 > Отходы и отбросы производства

> Техника, страница 68 > Отходы и отбросы производства

Отходы и отбросы производства

Отходы и отбросы производства —

та часть материи и энергии, которая остается неиспользованной в данном производственном процессе. Таковы например стружки, получающиеся при обработке металла или дерева на токарных, сверлильных, фрезерных и прочих станках; обрезки текстиля и кожи на швейных и обувных ф-ках; частицы угля, уносимого отходящими газами; остатки красок, спускаемые на текстильных отделочных ф-ках в реку или в канализационные трубы вместе со сточными водами; тепло, уносимое отработанным паром паровых машин и паровых турбин и т. д. Следует различать понятия «отходы» и «отбросы» производства. Отход ы—это та часть материи или энергии, которая может быть еще использована в другом производственном процессе и которой можно найти то или иное применение либо в том виде, как они получены, либо после соответствующей переработки. Напр. отходы металла (стружки, обрезки) м. б. подвергнуты переплавке; отходы испаряющихся веществ (например бензина, лака, эфира и прочие) м. б. уловлены, превращены в жидкое состояние и вновь пущены в работу. О т-б р о с ы производства—это те отходы, для которых применения не находится и которые вывозятся на свалку, сжигаются для освобождения заводской территории от ненужного хлама, безвозвратно улетучиваются в воздух, спускаются в реку. Отбросы производства—понятие в высшей степени относительное, т. к. то, что сегодня является отбросом, завтра в связи с успехами техники может перестать быть отбросами; материалы, которые для одного предприятия являются отбросами, для другого, где для них найдено то или иное применение, ими уже не являются. Можно привести множество примеров того, как продукты производства, в течение десятков лет остававшиеся совершенно неиспользованными, последние годы стали расцениваться чрезвычайно высоко, приобретя крупное промышленное значение. В соответствии с этим они перестали считаться отбросами производства и рассматриваются как его отходы. Так например, доменные газы после соответствующей очистки м. б. использованы в качестве горючего, а также благодаря богатому содержанию угольной кислоты—в качестве «воздушного· удобрения»; шлаки доменных печей—для изготовления цемента, шлакобетонных камней, изоляционных материалов, для настила мостовых; сернистые газы медеплавильных з-дов—для получения серы, а и т. д. Стоящие перед техникой и промышленностью в области О. и о. п. задачи сводятся к тому, чтобы по возможности не давать отходам превращаться в отбросы и чтобы, находя применение продуктам производства, которые раньше являлись бросовыми, сокращать количество последних за счет отходов.

Стремление к использованию отбросов, производства так же старо, как и само производство. Массовый характер оно получило с развитием крупной промышленности, дающей большие количества отбросов и даже позволившей на отбросах возникнуть целым новым отраслям промышленности. Так, Kershaw приводит в качестве примера возникновение в США массового производства соляной кислоты на отбросном хлоре содовых з-дов, не только бесполезно уходившем в воздух, но разрушающе действовавшем на здоровье окружающего населения и постройки. Под давлением санитарного законодательства 1863 года, в целях обезвреживания отходящих газов положено было начало улавливанию хлора, что в свою очередь послужило толчком для развития новой в США отрасли химич. промышленности—производству соляной кислоты на отбросах содо вой промышленности. Сильнейшим толчком к утилизации отбросов явилась война 1914— 1318 гг., когда недостаток сырья, в частности для нужд военной промышленности, заставил воюющие страны—во главе движения шла Германия—перейти к использованию отбросов, ранее не обращавших на себя внимания. Многочисленные и крайне интересные примеры дает пищевая промышленность Германии того периода, на производстве суррогатов и новых пищевых продуктов использовавшая самые разнообразные и неожиданные отбросы вплоть до городских сточных вод. Последовавший за войной 1914—18 гг. хозяйственный кризис, подкопавший самые основы капиталистич. хозяйства на Западе, придал борьбе за рационализацию промышленности и использованию отбросов“ еще более широкую постановку. Не остались в стороне от этого движения и США, не только не пострадавшие от войны, но сделавшие на ней хорошее «дело».

Стремление к максимальной рационализации производства, органически связанное с природой советского хозяйства, получило у нас в последние годы характер массового движения, нашедшего себе выражение и в рабочем изобретательстве; в эту же сторону направлено и внимание НК РКП и Госплана СССР. Вопросам использования отбросов в нашем рационализаторском движении уделялось и уделяется пока недостаточно внимания, примером чему могут служить работы недавней теплотехнич. конференции, где использованию отбросного топлива и тепла посвящено было всего два доклада—один отбросам угля, другой—газам коксовых печей. Утилизация отбросов производства требует чаще всего новых технич. приемов, организации совершенно новых и незнакомых данной отрасли промышленности производств, наконец комбинации разных производств и производственных единиц, могущих взаимно обслуживать друг друга своими отбросами (смотрите ниже Днепровский комбинат). В условиях советского строительства, где возникают такие гигантские промышленные единицы, как Магнитострой, которые дадут громадные количества разного рода отбросов, проблема рационального их использования получает большое практич. значение. Советская промышленность должен быть построена на принципе наиболее полного—путем рационализации производства и утилизации отбросов в частности—использования всех видов материи и энергии; практически при массовом производстве и крупных размерах предприятий использование отбросов производства может явиться и крупным фактором понижения себестоимости основного продукта производства. Правильная калькуляция стоимости последнего должна учесть и использованные отбросы.

Все отрасли промышленности имеют свои отбросы, в той или иной мере могущие явиться отправным сырьем или полупродуктом

• Это приводит иногда к перегибу η сторону утилизации, что и подало повод Форду поставить следующий вопрос: «Почему у нас так много отбросов? Не уделяем ли мы больше внимания их использованию, чем устранению самой возможности отбросов? Идеальное производство такое, в к-ром пет подлежащих дальнейшему использованию материалов».

для нового производства в пределах того же или другого хозяйства. Каждый новый технич. прием прибавляет что-нибудь к номенклатуре используемых отбросов производства, и так достаточно обширной. Отбросов, не могущих найти применения и использования, делается все меньше и меньше, по мере того как технич. и экономич. мысль вплотную подходит к этому вопросу. Примером может служить история с жестяными кружками, которые оставались после штамповки на одном из фордовских з-дов. Известно, что у Форда работает целое бюро по утилизации с очень квалифицированным составом, занятое исключительно тем, чтоб найти применение тем или другим отбросам фордовских з-дов. Бюро долго ломало голову над тем, что делать с этими шестидюймовыми жестяными кружками и наконец нашло решение вопроса: сложенные вдвое, вследствие недостаточной толщины жести, они пошли на изготовление покрышек для автомобильных холодильников, оказавшихся более прочными, чем покрышки, сделанные из одного листа; жестяные кружки, шедшие до того в плавку в качестве скрапа, стали давать з-ду 150 000 покрышек при тех же затратах по производству, но без расходов на переплавку, вальцовку и тому подобное. Автомобильные з-ды Форда со всеми подсобными к ним предприятиями, многократно описанные и русскими авторами, побывавшими там, пользуются мировой известностью в отношении самого внимательного и всестороннего использования отбросов производства, дающего компании до 20 млн. долл, сбережений в год. Приводимый ниже ряд наиболее интересных фактов из деятельности этого предприятия даст не только ряд примеров из интересующей нас области, но и картину широко и разносторонне продуманной и поставленной утилизации отбросов на предприятиях компании Форда.

Компания Форда сама выжигает кокс и наряду с ним получает ряд побочных продуктов; газ, бензол, сернокислый аммоний. Газы коксовальных печей после конденсации и фракционной обработки идут (~40% газа) в топку; получаемые продукты перегонки за исключением сернокисл, аммония используются на своих же з-дах или продаются на сторону. В среднем в сутки коксовые печи дают 1 600 тонн кокса, 680 тыс. м3 газа, 99 тыс. л бензола, 110 тыс. кг сернокислого аммония, 76,5 тыс. л каменноугольной смолы и 28 тыс. л очищенных легких масел. Доменные газы подвергаются очистке от коксовой и металлич. пыли и поступают частью для дутья частью на силовую станцию в качестве топлива. Доменная пыль, содержащая около 75% металла, передается всасывающими пиевматич. конвейерами прямо в сварочные печи; доменные шлаки, которых у Форда получается до 500 тонн в сутки, после извлечения железа магнитными установками частью служат дорожным материалом частью идут на цементный з-д. Стружки, опилки, окалина и прочие металлич. остатки точно так же идут в плавку. Прочий металлич. лом (медь, латунь, олово, алюминий, баббит, сталь, чугун и тому подобное.) сортируется и идет частью на свои з-ды частью возвра щается на з-ды поставщиков (специальная сталь), где и утилизируется непосредственно или идет в плавку. Все заводские станки снабжены специальными желобами, куда попадают и где собираются всякие металлич. отбросы и остатки. Старые рельсы, после обрезки головки, ножки и подошвы, превращаются в бруски, идущие в дело. Старые и ломанные инструменты переделываются на меньшие калибры; даже мусорные ведра идут в починку по нескольку раз. Однако метатлич. отбросы представляют собой лишь небольшую часть всех утилизируемых у Форда в Ривер-Руже остатков: отработавший формовочный песок просеивается и снова идет в дело, как и старый огнеупорный кирпич после размола и прочих операций; извлекаемое из отработавших фотопроявителей серебро идет на изготовление новых препаратов (экономия ок. 10 000 долл, в год); собирается и утилизируется старая краска; масло и с металлич. частей и обрезков (более 9 000 л в сутки) или идет на грубую смазку или сжигается в топках в случае окончательной непригодности для других целей и т. д.

Автомобильн. производство требует большого количества леса как для постройки автомобилей, так и для их упаковки, обшивки и прочего, почему компания обзавелась собственными лесными угодьями. Считается, что треть (по весу) срубленного дерева остается в лесу в виде сучьев, пней и т.п.; 40% пиленого леса также идет в отбросы. Чтобы использовать все это, Фордом был построен обширнейший в мире з-д для сухой перегонки дерева по способу Стиффорда, позволяющему утилизировать древесину во всех видах—опилки, стружки, щепки, кору, ореховую скорлупу, солому и тому подобное. После отборки всего, что по размерам может пригодиться для производства, мусор поступает в сушку, для чего служат газы дымовых труб силовой станции. Из сушилки дерево поступает в реторты; пары и газы, выделяющиеся отсюда, поступают в скруббер, подвергаются конденсации и дальнейшей обработке. Уголь идет по конвейеру к водяному холодильнику и после «стабилизации»—в сортировочную; мелочь и пыль идут на производство брикет, просушка которых производится на газах той же силовой станции. Стоимость суточного выхода продуктов перегонки составляет по рыночным ценам более 10 тысяч долларов, стоимость сырья сводится к расходам по его транспорту и подаче. По заявлению Форда из одной т древесины здесь получается 275 килограмм древесного угля, 00 килограмм уксусно-кислой извести, 275 л метилового а и 67,5 л масел,—всего на 2 500 долл, в сутки, не считая 17 м3 газа. Все отбросы дерева, здесь почему-либо не использованные, тряпка и бумага, собираемые на дворах фордовских з-дов, превращаются в специальный очень прочный, непропускающий масла и воды картон, идущий взамен дерева на упаковку, равно как и под обшивку автомобилей. Гвозди из старых ящиков извлекаются и сортируются; ящики ремонтируются или переделываются в другие размеры из пригодных досок; короткие доски соединяются в одну длинную помощью металлич. скоб; негодные для другого употребления идут на обшивку вагонов для металлич. лома и прочие Опилки, стружки, щепки и прочие отбросы отправляются на з-д сухой перегонки. Газы, получаемые при сушке искусственной кожи, конденсируются и подвергаются фракционной перегонке, сберегая 62% органич. растворителей, применяемых в производстве. Старые трансмиссионные ремни утилизируются без остатка на заплаты, подошвы, спасательные пояса и тому подобное., давая сбережений ок. 1 000 долл, в сутки, и т. д.

Практика фордовских з-дов конечно далеко не исчерпывает номенклатуры использования отбросов производства, как не исчерпывает их и приводимое далее перечисление их, сведенное Kershaw по нескольким важнейшим отраслям промышленности. Каменноугольная промышленность дает массу отбросов в виде угольной мелочи—штыба и шлама—после мойки угля; и то и другое получает ценность при превращении в пылевидное топливо или после брикетирования. Сейчас начинают уже привлекать внимание и тонкие пласты и прослойки угля, которые до сих пор как правило идут в отвал с пустой породой: по нек-рым подсчетам они могут дать столько же угля, сколько дают сейчас более мощные, признаваемые экономически выгодными, пласты. Далее есть несколько способов использования тепла коксообжигательных печей, равно как тепла при тушении кокса.

Металлургия черного металла дает громадное количество доменных шлаков—до 50% от веса чугуна, могущих нтти на изготовление цемента, кирпича и других (фигурных) строительных и дорожных материалов. Большое распространение с развитием автотранспорта получает изготовленный из шлаков камень для автодорог, во многих отношениях превосходящий по своей прочности, непроницаемости для воды и мягкости другие виды дорожного материала; далее, шлаки нашли себе применение в стекольном, керамическом, асфальтовом, абразивном и других производствах. Электромагнитные сепараторы позволяют извлечь железо из шлаков, золы, формовочного песка и прочих отбросов. Шлаки медеплавильных печей дают гидравлич. цемент. При выплавке цинка, олова, свинца и алюминия получается большое количество твердых, жидких и газообразных отбросов, из которых м. б. извлечены соответствующие металлы, кислоты и прочие Масса металла (до 12—13%) уходит в отбросы при цинковании жести им. б., из них восстановлена и т. д.

Металлообрабатывающая промышленность дает самый разнообразный сортамент отбросов: стружку, опилки, обрубки и другие отбросы разных металлов, идущих в переплавку после брикетирования и других способов ΐιχ подготовки. Сюда же идут и крупные обрезки металла и лом, не находящие для себя другого применения. Переработка старых антифрикционных материалов (баббит и тому подобное.) позволяет америк. ж. д. возвращать до 75% затрат по этой статье. Старые гальванопластич. ванны дают известное количество серебра, никеля и т. и. Смазочный материал, употребляемый при обработке металла и выбрасываемый вместе с металлическими отбросами, м. б. извлечен химия, и механич. путем (эмульгирование—до 90% израсходованной смазки), как и из концов и тряпья, служащих для обтирки машин (центрифугирование и другие способы).

Трюмные воды, которые до сих пор просто спускались или выкачивались в море, отравляя рыбу и птицу, стали в последнее время предметом международных соглашений (спуск их запрещен в пределах 50-мильной полосы, что мало помогает делу); сейчас для разгрузки этих вод строятся специальные наливные суда, из вод же извлекаются смазочные масла и другие жиры, в них попадающие.

Ценность ювелирных отбросов общеизвестна; в 1919 году они дали США на 27,6 млн. долл, золота и на 19,4 млн. долл, серебра; платина, иридий и другие металлы, полученные из отбросов производства, дали

8,1 млн. долл.,—больше годового импорта этих металлов в США.

Химич. промышленность дает длинный ряд отбросов; пириты заключают в небольших количествах, а также селен, таллий и другие редкие металлы, до сих пор бесполезно пропадавшие для промышленности. Известняк играет в химич. промышленности громадную роль: целый ряд соединений кальция м. б. получен из отбросов этой промышленности; из отработавших вод — ряд других солей (аммиачных, хромистых и др.) и к-т. Хлор и водород также являются отбросами производства и м. б. с выгодой использованы для промышленных целей.

Лесопильные и деревообделочные з-ды до сих пор в лучшем случае сжигали свои отбросы иод котлами; в последнее время такое употребление является заключительным актом использования их после операции сухой перегонки и получения из газов перегонных кубов ряда ценных материалов, как это делается наир, у Форда (смотрите выше). Америк, деревообрабатывающая промышленность стала готовить из отбросов искусственное дерево—«месонит» (по имени изобретателя Ме-сона), по однородности структуры, прочности, прекрасной окраске и полировке далеко оставляющей за собой натуральное дерево.

Бумагомассная и бумажная промышленность дают возможность использовать как сухие остатки древесины, так и остатки ее, извлекаемые из промывных и сточных вод; из последних извлекаются не только щелочи и к-ты, употребляемые в производстве, но м. б. получены: ацетон, уксусная к-та, голь, ряд ароматич. соединений, дезинфицирующих, удобрительных, дубильных и других материалов; путем карбонизации остатки древесины дают прекрасный абсорбционный уголь.

В сахарной промышленности дает целый ряд продуктов свекловичная патока: голь, моторное топливо (смесь в разных пропорциях голя и эфира), поташ и другие щелочные соли, аммиачные, цианистые и другие соединения. Употребление свекловичного жома в качестве корма для скота достаточно известно; для той же цели идет ботва и другие части бурака. Сточные воды сахарных з-дов позволяют выделить ряд частей, могущих в чистом виде или с прибавлением аммиака идти в качестве удобрения; наконец на патоке м. б. поставлено дрожжевое производство. дает очень разнообразные отбросы: отмочная вода содержит кровь, навоз, волос; в жидкости зольника содержится известь, магнезия и другие щелочи, волос, растворенные части кожи; вода промывных чанов—раствор солей и к-т, сернокислую известь и др.; дубильные чаны—остатки дубильных экстрактов, хромовые соли; все это в той или другой степени м. б. извлечено и снова пущено в дело. Мездра и остатки кожи дают клей, абсорбционный уголь, удобрительные материалы, особенно с примесью к ним фосфорных и других солей (смотрите Коэюевенное производство).

Следует указать на необходимость самого серьезного внимания к отбросам, общим всем без исключения промышленным предприятиям: это использование топлива и отбросного тепла, теряемого вместе с ды.*юм и паром различных тепловых установок (смотрите Отходящие газы). С золой выбрасывается из топок неперегоревший уголь; уже 5—7% наличия его в золе оправдывает расход на отсев. С дымом и газами печей уносится не только тепло, улавливаемое и утилизируемое для подогрева воды, идущей в паровые котлы, воздуха для воздуходувных установок и тому подобное., но и ряд более ценных частей: водород, сернистый и другие газы, частицы металла и др. Путем остроумных технических приемов, описание которых нужно искать в специальной литературе, все эти полезные части м. б. отделены, уловлены и использованы для получения новых ценных продуктов промышленности—аммиачные соединения из газов доменных печей, серная к-та из газов медеплавильных з-дов и т. д.

Использование отбросов производства в практике советских фабрик и з-дов развивается из года в год, по темпы этого развития не соответствуют требованиям и возможностям нашего хозяйства. Так, на Невском машиностроительном заводе им. Ленина организовано специальное утиль-бюро, на обязанности которого лежит как изыскание новых методов использования отбросов производства, так и наблюдение за результатами принятых уже мер. Стальная и железная стружка до того обычно вывозилась с завода на свалку; пакетовка и отправка ее на мартен (1000 тонн) дала экономию в 20000 р. Теперь стружка уже не вывозится на свалку, а па-кетуется в цехах, чем достигается экономия на перевозке ее примерно в 9,5 тыс. руб. в год. Чугунная стружка продавалась Руд-металлторгу по 3 р. 30 к. за т, а для нужд завода покупался у той же организации чугунный лом по цене 35—50 р. за т. Пакетовка стружки и употребление ее вместо лома дали з-ду 11 тыс. руб. в год, а экономия на перевозке еще 1 000 р. Употребление старой каркасной проволоки, ранее шедшей также на свалку, после выпрямления на особом станке, дает в год до 1 500 р. Шлаков мартеновских получается на заводе 20—25 тонн в год; вместо вывоза на свалку предполагается утилизация их на мощение проездов и улиц,

что даст 5 000—0000 руб. экономии. Прорабатывается вопрос об использовании гари в качестве топлива (в топках Вильтона по примеру «Красного Треугольника») и для производства пустотелых кирпичей. Далее намечена сборка ветоши и старой тары; деревянная стружка, раньше сжигавшаяся на свалке, сжигается сейчас в топках, а прекращение вывоза ее на свалку дает экономию ок. 3 000 р. в год и т. д.

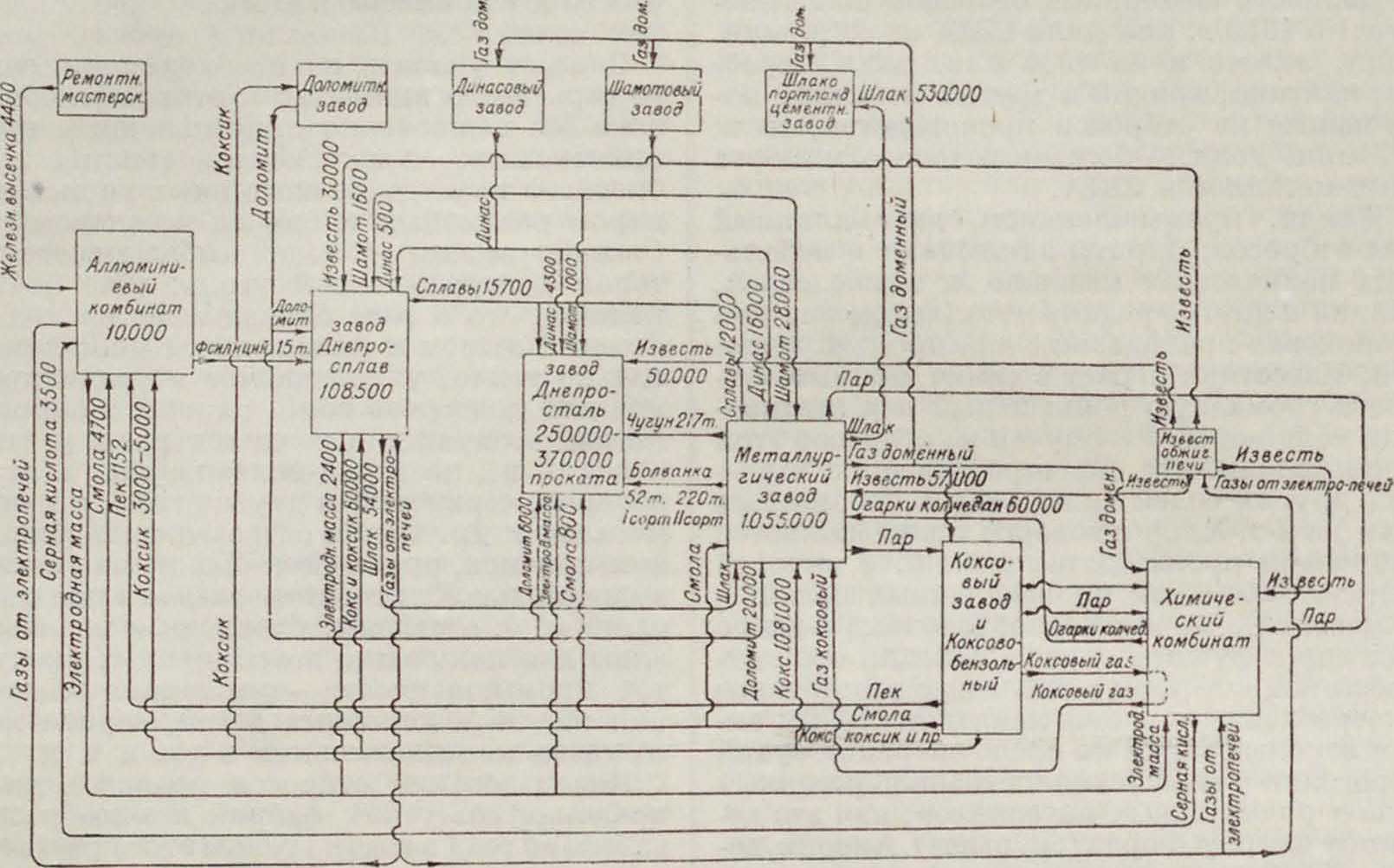

Утилизация отбросов производства на заводах Днепровского комбината—дело близкого будущего. В состав комбината войдут металлургии, з-ды с собственной коксовой установкой, Днепровский з-д ферросплавов, алюминиевый з-д и ряд химии, з-дов. К важнейшим отбросам металлургии, группы пойдет также на аммиачный завод, что даст значительную экономию. Комбинированное производство карбида кальция с производством ферросплавов должно будет сберечь 280 тыс. руб. ежегодно, не считая 2,7 млн. руб. капитальных затрат и т. д. Помещенная схема, заимствованная из «Материалов к проекту» комбината, дает наглядное представление о ходе процессов использования отбросов производства.

Использование отбросных газов медеплавильных з-дов давно привлекает внимание нашей общественности. Сернистый газ медеплавильных и цинковых з-дов в США используется в весьма незначительных размерах, т. к. есть возможность получить серную к-ту другими путями. Единственным меде-

комбината относятся газы его коксовых печей. Одной из ценных составных частей этих газов является водород. Выделением водорода из газов коксовых печей производство частично (на 30%) обесценивает эти газы, понижая их калорийность, но потеря эта не так велика: она оценивается в 51 тыс. т угля стоимостью в G50 тыс. руб., между тем как стоимость получаемого химич. группой водорода определялась для потребляющего его завода в 4 500 тысяч руб., не считая капитальных затрат на специальную установку для получения водорода. Далее, з-ды химич. группы должны явиться крупнейшим потребителем пара—85 тыс. тонн в год; пользуясь отбросным паром з-дов металлургия. группы, паром отходящего тепла мартеновских печей, нагревательных печей прокатного цеха и прочих тепловых установок, з-ды сберегли бы ок. 750 тыс. руб., не считая капитальных затрат на соответствующие установки. Сернокислотное производство химич. группы может дать при использовании огарков колчедана на месте в доменных печах экономию в 100 тыс. руб. Отбросный водород других производств плавильным з-дом, к-рый почти на 100% утилизирует сернистые газы, является комбинат «Теннеси Копер К0». Этот з-д, имея медные колчеданы с содержанием серы ниже, чем наши уральские руды, выплавляет в год 7 тыс. т меди и получает 400 тыс. т серной кислоты в виде моногидрата. Продавая серную к-ту по 6,5 долл, за т (12,6 руб.), завод получает громадную прибы.:·. Точно так же америк. медеплавильные з-ды с большой пользой для себя и для ж. д. продают свои отвальные шлаки по 40—G0 цент, за т. Наши ж. д. до сих пор почему-то отказываются от применения шлаков в качестве балласта. i

Произведенное проф. Η. Ф. Юшкевичем обследование газов ватер-жакетных печей Калатинского завода показало полную возможность утилизации даже этого бедного газа для целей производства камерной и контактной серной к-ты, а имеющееся в газах количество тепла (400°, к-рое при уменьшении присоса наружного воздуха м. б. поднято до 550—000°) даст возможность производить в большом масштабе и дешево конденсацию серной к-ты—обстоятельство весь ма важное для экспорта ее с Урала. При масштабе производства меди в 1926/27 годах (46 000 тонн) молено было бы готовить серную к-ту из отходящих ватер-жакетных и бессемеровских газов в количестве 190 тыс. т моногидрата; и наконец утилизация сернистого газа сохранит от гибели лесные площади и положит конец тому вреду, к-рый газ этот причиняет теперь окрестному населению. Не разрешен еще вопрос об использовании бедных сернистыми соединениями газов, которые получаются при сжигании углей, содержащих, как наир, кизеловский,

5—6% серы. По расчетам инж. К. Ротова, Березниковский химич. комбинат, к-рый будет работать на этом угле, при использовании газов одной только его теплоцентрали, мог бы дать 90—100 тыс. т серной к-ты, в то время как годовая производительность самого комбината запроектирована всего на 40 тыс. т H|S04.

Борьба за овладение техникой, которая становится важнейшей задачей настоящего этапа социалистич. реконструкции народного хозяйства СССР, должен быть направлена и на изучение вопросов уменьшения отбросов производства и их использования в действующих предприятиях и в проектирующихся и строящихся. К этому делу должен быть привлечены не только научно-исследовательские организации, но и творческое усилие широкого фронта рабочего изобретательства.

Лит.: Борьба с потерями в народном хозяйстве, Ленинград, 1930; Промышленность, Сборник статей под редакцией А. П. Розенгольца, По материалам ЦКК ВКП(б)—НК РКП, М.—Л., 1930; Форд, Сегодня и завтра, перевод с английского, М., 1927; М у ц е-н е к Я. Рационализация американского хозяйства, 3 изд., М., 1930; По мастерским и з-дам Форда, пер. с английского, Харьков, 1926; Кан И. и П а п е р-я о в 3., Американские рационализаторы, М., 1928; Днепровский комбинат, Материалы к проекту, Л., 1929; Резолюции и постановления XVIСъезда ВКП(б). Москва—Ленинград, 1930; Материалы к Всесоюзной топливной конференции, т. 2, Москва, 1930; С ы р о-мятников М. Н., Использование отбросов свеклосахарного производства, Москва, 1930; В о л ч и к С., Утилизация отходов на Невском машиностроительном заводе им. Ленина, «Предприятие», Москва, 1928, 2; М а л к о в Н„ Утилизация отходов в металлургии, «За рационализацию», Москва, 1929, 12; III л с г м а к А., Миллионы на свалке, там те, Москва, 1930, 1; Якимов П., К вопросу о рациональной утилизации сульфит-целлюлозных щелоков, «Бумажная промышленность», Москва, 1929,8/9; Гудко в В., Потери на лоскуте, «Предприятие», Москва, 1930, 2; Ю ш к е в и ч Π. Ф., Обследование газов ватер-жакстпых печей Калатинского медеплавильного завода, «МС», 1928, 1; Kersliaw John В., The Recovery and Use of Industrial and Other Wastes, London, 1928; В r u t t i n i A., Ramassage et utilisation des dichetSbCt rOsidus pour l’alimentation de 1 homine et des animaux, pour les engrais et ies industries agricoles, Rome, 1922. В. Шарик.

Использование отходов производства в СССР. На предприятиях СССР организованное использование О. и о. п. находится еще в зачаточном состоянии. Если на з-дах и ф-ках данному вопросу и уде гнется известное внимание, то в большинстве случаев лишь постольку, поскольку дело касается отходов основного производства (металлич. лом на металлообрабатывающих з-дах, очесы и угары на текстильных ф-ках; обрезки кожи на кожевенных з-дах и т. д.), огромное же количество прочих отходов и утиля, во всяком мало-мальски крупном предприятии представляющих большую ценность (в виде отработанного машинного масла, обтирочных концов и ветоши, спецодеж ды, пришедших в негодное состояние ремней ит. д.), остается совершенно неиспользованным. Между тем например кожевенная промышленность, в 1929 г. располагавшая отходами на сумму в И млн. р., а в 1930 г. в 30 млн. р., на 1931 г. оценила свои отходы уже в 60 млн. р.; естественно, что при таком огромномколичестве и ценности отходов поднимается вопрос относительно организации специальных з-дов по их обработке. Из существующих крупн. предприятий этого рода можно указать на два кожевенных завода, работающие исключительно на отходах (в Москве и в Одессе), на две прядильных (угарного прядения) фабрики в Ленинграде, перерабатывающие отходы всех 20 ф-к Ленин-градтекстиля, на прокатный 8-д им. Дзержинского в Одессе, перерабатывающий отходы прокатного з-да, з-д по переработке отходов рыбоконсервного производства также в Одессе и др. Однако широкого развития специальные з-ды по переработке отходов производства еще не получили в значительной мере по вине объединений, уделяющих этому вопросу “Недостаточное внимание. Специальные органы по утилизации отходов производства имеются только в Союзкоже, в Союзконсерве и в Всехимпроме (Химутиль); в большинстве же объединений этим вопросом в числе прочих занимаются органы рационализации производства. Борьба с потерями, которые наша промышленность несет на отходах, должна вестись прежде всего по линии всемерного сокращения последних в соответствии с возможностями современной техники (смотрите Рационализация), а затем, поскольку остаются отходы технически неизбежные,—по линии их наилучшего использования у себя на предприятии или же на других предприятиях.

Правильное использование отходов, получение которых неизбежно, требует прежде всего тщательного их собирания и сортировки. Надлежащим образом сортированные отходы всегда расцениваются значительно выше несортированных; в нек-рых случаях примеси сильно обесценивают основной вид отходов. Достаточно указать например, что небольшая примесь баббитовой стружки (которая сама по себе представляет большую ценность) к латунной не позволяет последнюю пускать в "переплавку; примесь десятых долей алюминия делает фосфористую бронзу негодной для употребления; чугунная стружка, будучи смешана с железной, несмотря на то что она ценится выше, идет по цене последней и т. д. Однако не на всех з-дах несмотря на ряд директив вышестоящих органов собирание и сортировка отходов поставлены, как следует. На многих из них учета вообще не ведется, и собирание отходов носит случайный характер, в результате чего большое количество их попадает на свалку. Что касается сортировки, то, не говоря уже о засоренности различных видов отходов и их смешении, нередко в лом попадают вполне годные предметы (болты, шестерни, трубы и т. д.). Известны также случаи, когда из лома, предназначенного в переплавку, удавалось извлечь целые вагоны вполне годных для дальнейшей работы напильников, машинных деталей и тому подобное.

Важнейшим мероприятием в области правильной постановки использования отходов для каждого крупного промышленного предприятия является организация специального утильоргана для этой цели. К такого рода органам относятся утильбюро, организующее на предприятии работу в данном направлении, утильсклады с функциями сортировки и хранения собранных отходов, снабжения ими своих цехов, в случае если эти отходы оказываются пригодными для этой цели, и приведения в товарный вид для сдачи на сторону и наконец утильцеха с основной задачей не только собирать и сортировать отходы, но и подвергать их переработке. Из советских з-дов, имеющих утильорганы, назовем: электрозавод «Динамо» (Москва), Харьковский паровозостроительный з-д, Харьковский электромеханич. з-д, «Севкабель» (Ленинград), «Электросила» (Ленинград), Невский машиностроительный з-д нм. Ленина (Ленинград), Николаевский судостроительный з-д им. Марти (утильцех в составе 140чел.),Пролетарский вагоностроительный з-д в Ленинграде (утильцех в составе 100 чел.). Результаты их работы выявляют полную рентабельность последней. Эффективность утильсклада Харьковского электромеханич. завода за 1929/30 г. в денежном выражении оценивается в 260 000 с лишком рублей; утильбазы завода Электросила за 1930 г.—приблизительно в 120 000 р.

Методы работы утильорганов чрезвычайно разнообразны, начиная с извлечения со свалок и из партий предназначенного в переплавку лома совершенно годных, нередко дефицитных предметов (новые машинные детали, напильники, трубы, цветной металл и т. д.) и кончая более или менее коренной их переделкой. Крупным источником для использования стародавних отходов являются свалки. Многие з-ды стоят на скопившихся в течение десятков лет свалках, представляющих собой огромную ценность. Па нек-рых з-дах Юга и Урала отвалы образуют целые горы с содержанием 15—20% металла. Всякая попытка взяться за разработку свалок полностью себя оправдывает. В этом отношении нашим з-дам, в особенности старым, предстоит проделать огромную работу. Они должны добиться того, чтобы у них по примеру лучших америк. з-дов существовало только место для собирания и сортировки свежих, в процессе производства непрерывно получающихся отходов, но не было бы места для свалок в том смысле, как это имеет место сейчас. Приведем несколько примеров эффективности работы утильскладов и утильцехов.

Утильсклад Харьковского паровозостроительного завода систематически производит тщательный просмотр всего лома, поступающего к нему для переплавки от других заводов. При этом удается извлечь много предметов, которые путем несложных операций, а то и прямо без всякой дополнительной обработки превращаются в материал стоимостью в 110 р. т (стоимость лома, из которого они получены,—33 р. »«1. Утильбаза метал-лич.з-да им. Сталина в Ленинграде, получив из цехов партью болтов как лом по 27 р. т, извлекает из них ок. 10 тонн вполне годных,

расцениваемых по 240 р. т. Т. о. удается спасти на 2 300 р. деталей. Работа утильцеха николаевского завода им. Марти в основном построена на замене цельных деталей (литых и кованых) сварными, составленными из нескольких частей, набранных из отходов. Благодаря этому стоимость упорной коробки 50-тонной цистерны понижается с 26 р. (литая) до 14 р. (электросвар-ная). Для 2 000 вагонов (по 2 коробки на вагон) это дает ок. 50 000 р. экономии в год. На харьковском заводе «Серп,и Молот» летом 1930 г. при деревообделочном цехе организована переработка раньше сжигавшихся древесных обрезков на тару для плодов и овощей. 3-дом заключено соглашение с Плодосоюзом на поставку ему 1 млн. комплектов ящичной тары. На ряде з-дов, где получаются отходы из дуба, организовано изготовление из них паркета. Вагоностроительный з-д им. Егорова в Ленинграде, где это производство существует уже несколько лет, считает его настолько выгодным, что, не довольствуясь собственными отходами, скупает их у Других предприятий. Невским машиностроительным з-дом им. Ленина заключено соглашение с авторами изобретения по переработке старых, назначенных в лом напильников. Опыт нескольких месяцев с полной убедительностью доказал огромную выгодность этой операции, превращающей бракованные напильники в вполне годные, в связи с чем з-д значительно расширяет данное производство, чтобы обслуживать не только себя, но и другие з-ды. На многих з-дах («Электросила», Невский им. Ленина, Металлический им. Сталина) утильорганы признали выгодным организовать при утильскладе собственные швейные и сапожные мастерские для ремонта спецодежды и пошивки рукавиц из негодной спецодежды (пара рукавиц обходится з-ду в 35—40 коп. вместо 75 коп.— 1 руб.). Если принять в расчет, что «Красный Путиловец» исчисляет расход на 1931 г. на нужную ему спецодежду в 500 000 р., станет ясно, насколько важно для з-дов надлежащее использование пришедшей в негодное состояние спецодежды.

Большое значение имеет вопрос об использовании отработанного машинного масла путем его регенерации при помощи специальной установки, где оно подвергается фильтровке и обработке химич. реагентами. Если считать, что отработанных масел м. б. собрано с холодных установок (станки, веретена и т. д.)1 з израсходованного количества, а с горячих (компрессорные установки и т. д.) около 2 з, то окажется, что в 1931 году в СССР м. б. сбережено 200 000 тонн масла, а к концу пятилетки свыше 500 000 тонн различных масел стоимостью в 65 млн. р. в 19,31 г. и в 160 млн. р. в 1933 г. Существует много способов регенерации масла. Рационализаторской конторой «Оргсмазка» предложен свой способ обработки отбросного масла при помощи жидкого стекла и сернокислого цинка, дающий очень хорошие результаты (способ «Оргс.мазки» предложен к обязательному применению в промышленности приказом ВСНХ СССР от 2/VI1I 1930 г.). Для извлечения масла из стружек применяется центрифуга (Харьковский з-д «Амо»). Переработка отходов производства при достаточно большом их количестве должен быть механизирована. Ассортимент оборудования для этой цели довольно разнообразен. Для брикетирования металлич. стружек и пакети-ровкн обрезков, без чего затрудняется их транспортирование и переплавка, применяются гидравлич. прессы различных систем. Пресс для брикетирования стружек можно видеть на Люберецком заводе с.-х. машин; для пакетирования металлич. обрезков—на заводе «Красный Выборжец» и на «Красном Пути-ловце». Большой практич. интерес представляет вопрос о брикетировании древесных стружек. Опытные исследования, проведенные в данном отношении на харьковском электромеханическом заводе, выявили полную ее рентабельность. На ряде заводов (нм. Владимира Ильича в Москве, «Красный факел» и друг.) установлен сепаратор для отделения черного металла от цветных. На Харьковском электромеханич. заводе установлена тряпкомойка для стирки масляных тряпок и спецодежды. На электрозаводе имеются прессы для пакетировки бумажной макулатуры. На «Красном Выборжце» работает сконструированная самим з-дом электроустановка для извлечения металлич. пыли из отходящих газов ватер-жакетов, в которых производится плавка меди. Разработка проектов и установка электрофильтров как для целей извлечения из газов твердых частиц, так и для очистки их в целях производственного использования производится специальной конторой Всехим-прома—«Электрофильтр»—в Москве. На заводе «Красный Треугольник» с 1930 г. производится в заводском масштабе рекуперация паров бензина и превращение их в жидкое состояние (раньше пары бензина улетучивались в воздух). Однако механизированная переработка отходов производства на наших з-дах большого распространения еще не получила. Там, где имеются прессы, станки и различные установки для этой цели, они загружены далеко не полностью. 11а многих же крупных з-дах какая бы то ни было механизация вообще отсутствует. При пренебрежительном еще отношении к отходам и недоучитывании важности этой проблемы трудно ожидать, чтобы механизации в этой области уделялось нужное внимание.

Само собой разумеется, что при выработке плана развития нашей промышленности, в частности в разрезе пятилетки, нельзя игнорировать крупного значения отходов в качестве сырья для целого ряда производств, чем определяется география, размещение проектируемых з-дов и ф-к, целиком или частично базирующихся на отходах производства.

На использовании коксовых газов опирается и организация производства ряда химических продуктов, в частности красителей, до сих пор ввозившихся из-за границы. Производство серной кислоты будет сосредоточено возле медеплавильных з-дов Урала, где для этой цели будут использованы сернистые газы, до сих пор выпускавшиеся на воздух в количестве нескольких сотен тыс. т ежегодно и отравлявшие окрестности. Те же сернистые газы должны явиться источ ником получения серы, в которой испытывает острую нужду наше с. х-во. Для использования древесных отходов наряду с существующими лесобумажными комбинатами (Ни-колопавдинский на Урале и Дубровский близ Ленинграда) будут созданы новые путем соединения лесопильных з-дов с целлюлозными и с бумажными ф-ками. Далее намечено создание специальных з-дов для производства пластичной массы из древесных отходов по способу Месона (месонит). На Урале рационализация углежжения должна дать стране огромное количество побочных продуктов (уксусная кислота, метиловый, ацетон), до сих пор терявшихся для производства. Сибирь с ее развитым молочным хозяйством должна стать центром галалитового производства. Отходы сахарных заводов в виде мелассы будут использованы в качестве сырья для а, крахмала и патоки, отходы же крахмало-паточного производства послужат сырьем для изготовления сухих кормов.

Кооперирование различных отраслей промышленности в части использования отходов производства с исключительной яркостью выявляет те огромные возможности, к-рыми располагает плановое социалистам. хозяйство д свободное от пут, связывающих хозяйство капиталистическое, для наиболее полного и эффективного использования всех материальных и энергетич. ресурсов страны. Т. к. в отношении использования отходов советская промышленность делает еще первые шаги, несомненно на эту сторону дела будет обращено внимание хозяйственных органов.

Лит.: Лазарев В., Использование отбросо-пронзводства, М.—Л., 1928; Неиспользованные сокровища, Москва—Ленинград. 1931; Организация производства, Сборник, т. 1. Курс лекций, читанных на курсах рационализации для мастеров, Ленинград, 1930; Г юнте р Г, Борьба с потерями, пер. с немецкого, Москва, 1930; Gunther К., Gold auf der Strasse, Stg. 1923. Л. Вишнях.