> Техника, страница 69 > Параболическое зеркало

> Техника, страница 69 > Параболическое зеркало

Параболическое зеркало

Параболическое зеркало, зеркало (смотрите) с кривой параболич. поверхностью, употребляется в прожекторах (смотрите) и в автофонарях. Если в фокусе зеркала помещен источник света силой J, то световой поток Ф, перехваченный зеркалом, определяется следующей ф-лой:

Φ=ΰΩ, (1)

где Ω—телесный угол, под которым виден отражатель из фокуса, причем

I V

if* ’

(2)

где D — диаметр зеркала, — фокусное рас стояние. Из (2) и (1) видно, что количество света, использованное отражателем, пропорционально квадрату отношения у·, к-рое называется относительным отверстием зеркала. В зависимости от конструкции зеркала бывает от 2 до 2,5 у прожекторных зеркал и до 5—6 в автофонарях. Разница значений ^ для этих двух групп зеркал объясняется меньшими требованиями, предъявляемыми к автофонарям. Параболические зеркала бывают стеклянные и металлические.

Стеклянные зеркала. Фокусное расстояние f стеклянных зеркал вычисляется по ф-ле:

"а Г2 Д гдЛ „(n-pd (W-I)M га (η-ί)2ά·^

rt ( Τχ] Г! П Г} + ПГ*

где ι и г2—параметры передней и задней (посеребренной) поверхности, d—толщина в центре зеркала, п—показатель преломления. Фокусное расстояние зеркала определяется диаметром освещенного круга, находящегося на расстоянии LM от прожектора, когда в фокусе зеркала находится светящийся предмет диаметра <5, именно:

Dx-jL. (4)

Расстояние S от фокуса зеркала до его передней (непосеребренной) поверхности вычисляется по ф-ле:

V ПГХ Г2

(n-l)d2

НГ Г‘2

1+пГ·+

Г2 J V Г,п Г.) nrjr2

(δ)

Обозначения в формуле (5) те же, как и в формуле (3). В обеих ф-лах (3) и (5) членами, содержащими можно пренебречь. В конструкции стеклянных П. з. могут быть два слу-1ая: I) обе поверхности параболические и 2) одна поверхность параболическая, а другая несколько отличается от параболической. Первый случай разбивается на две группы:

а) конфокальные П. з., когда обе поверхности имеют общий фокус параболоидов; параметры поверхностей связаны равенством:

r2=r1-d (6)

б) зеркала с безаберрационной передней поверхностью, когда фокус передней поверхности совпадает с фокусом зеркала, то есть имеет место равенство:

S-Ц- (7)

Обе группы зеркал делаются с относительным отверстием ^=2:1 для больших D (до

2ж)и^=2,5: 1 для малых. Второй случай:

одна из поверхностей параболическая, а другая несколько отличается от параболы. Это делается для того, чтобы направление лучей, отраженных от задней и от передней поверхностей, совпадало, почему интенсивность отражен, пучка повышается до 7%.

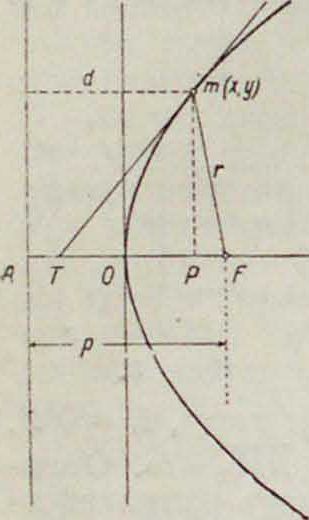

Производство стеклянных П. з. 1) Изготовление гнутой заготовки состоит в следующем. Из стеклянного листа вырезают круглый диск, площадь которого равна выпуклой поверхно-

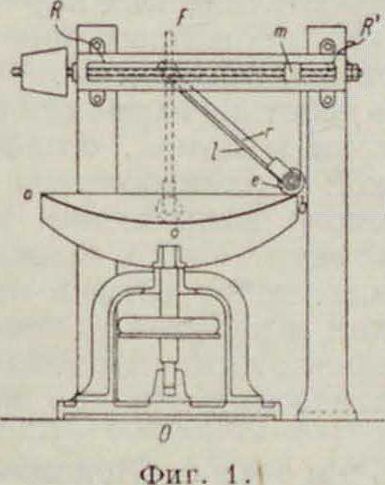

сти зеркала при заданном фокусе и диам. отверстия. Для обрезки краев при шлифовке делается допуск в диам. диска около 1,5 см. Обрезанный диск кладется на металлич. чашку, имеющую форму выпуклой стороны зеркала, и ставится в печь, /° которой постепенно поднимается до 600°. При этой 1° стекло размягчается и принимает форму чашки. После этого печь оставляют равномерно остывать вместе со стеклом .2) 111 л и ф о-в к а зеркал. Так как ^радиус кривизны у параболических поверхностей не сохраняет постоянного значения и не происходит одновременного соприкосновения по всей обрабатываемой поверхности шлифующего тела со шлифуемым, то шлифовка происходит последовательно на отдельных участках обрабатываемой поверхности, то есть шли-фовальник обрабатывает только небольшой участок поверхности, все зеркало вращается вокруг своей оси, а какой-либо ведущий механизм передвигает шлифовальник по меридиональному сечению зеркала, то есть по параболе. Шлифовальником является наждачный круг, приводимый во вращение специальным мотором. Плоскость наждачного диска бывает либо параллельна либо перпендикулярна меридиональному сечению зеркала. Перемещение шлифовальника по параболе происходит или при помощи шаблона или используются какие-либо геометрические способы. Шаблоны применяются главным образом тогда, когда шлифуемые поверхности зеркал несколькоотличаются от парабол, а также в случае стандартизованного производства зеркал одного и того же фокусного расстояния. На фигуре 1 представлен схематический чертеж шлифовальной машины, у которой для передвижения шлифовальника применен нитяной способ построения параболы: ab—шлифуемое зеркало, которое вращается вокруг оси Оо. Шлифовальник е, приводимый во вращение отдельным мотором, скреплен с штангой г; металлич. лента Ϊ, укрепленная одним концом в точке F — фокусе шлифуемого параболоида, проходит через шлифовальник с и другим концом закреплена в гайке т, которая движется вдоль салазок RR. Так как при движении гайки т общая длина ленты остается постоянной, то край шлифовальника описывает параболу. 3) Полировка параболических поверхностей происходит на особых станках. Полируемая поверхность вращается вокруг своей оси. Полировальник состоит или из большого диска с наклеенным на нем войлоком или из ряда маленьких отдельных полировальников, насаженных на один общий диск. Полировальник движется туда и обратно по диам. отверстия зеркала, и одновременно диск полировальника вращается вокруг своей оси. Полирующим материалом служит крокус. 4) Серебрение зеркал большого диам. происходит обычно химич. путем. Необходимым условием получения хороших серебряных слоев является чистота поверхности стекла, которая перед серебрением промывается сперва раствором КОН (15%-ным), а затем азотной кислотой и для предохранения от пыли погружается до момента серебрения в дистиллированную воду. Способов серебрения имеется весьма много. Напр. смешивают равные объёмы 6%-ного раствора AgN03 и 6%-ного раствора КОН. К полученному раствору прибавляют 23%-нып раствор NH4OH до тех пор, пока образовавшийся осадок не растворится и останется белесоватая муть. Полученный раствор вливают в ванну и к нему прибавляютглюкозу. Количество глюкозы берется равным количеству серебра. В полученный раствор как можно скорее погружают заранее подготовленное зеркало. После окончания серебрения зеркало промывают чистой водой и высушивают.

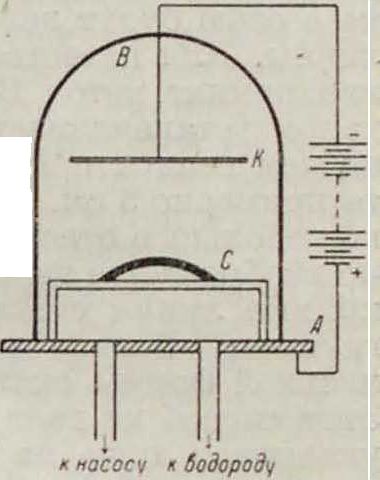

Слой должен быть наложен таким обр., чтобы никаких посторонних частиц не оставалось между ним и стеклом. Он должен настолько плотно прилегать к стеклу, чтобы была исключена возможность попадания каких-либо посторонних веществ — твердых, жидких или газообразных. Для серебрения зеркал малого диаметра (100 миллиметров) в последнее время применяется способ катодного распыления (фигура 2). Зеркало С помещается в замкнутом сосуде В в атмосфере водорода при давлении 0,01 миллиметров Hg и над ним на расстоянии ~3 сантиметров подвешивается серебряная пластинка К, служащая катодом. Анодом служит металлич. дно А сосуда. Диаметр серебряной пластинки в 1,5 раза превышает диаметр зеркала. Между анодом и катодом происходит электрич. разряд, как в гейсле-ровой трубке, во время которого частицы серебра покрывают поверхность зеркала, обращенную к катоду. Плотность тока берется равной 5 шА/смг катода; время распыления—ок. ‘«часа. Достоинство способа: большая прочность слоя и высокая отражательная способность. 5) Поверх отражательного слоя накладывается электролитич. слой меди такой толщины, чтобы закрепить отражательный слой и предохранить его от меха-нич. повреждений. Плотность тока при электролизе берется равной 1 А/дм“. Состав ванны: (в весовых %): 20% CuS04h 0,5% HaS04; время осаждения—ок. 4 мин. 6) Поверх медного слоя накладывается в один или несколько слоев краска или эмаль такого качества, чтобы обеспечить наивысшую защиту против сырости и газов, которые могут повредить медный и серебряный слои. 7) Поверх предохранительной окраски или эмали накладывается плетеная сетка из закаленной бронзы или меди. Сетка плотно прикрепляется при помощи цементирующего материала, который пристает и к сетке и к краске.

Испытание зеркал. Качество зеркала определяется его коэф-том отражения,

сферич. аберрацией, отсутствием натяжений в теле отражателя и качеством серебряного слоя. Коэф. отражения определяется путем измерений фотометром яркости освещенной пластинки, поставленной перед зеркалом, и ее изображения в зеркале. Отношение обеих яркостей равно коэф-ту отражения. У хороших зеркал он колеблется в пределах 0,85— 0,92. Сферич. аберрация измеряется приборами, выпускаемыми фирмами Цейсс, Шук-керт, Герц, Филотехника и др. Общая идея этих приборов такова: на зеркало падает узкий световой пучок, параллельный оси зеркала, и определяются места пересечения отраженного пучка с осью зеркала. Для пучков, падающих на зеркало на различных расстояниях от оси, места пересечения пучка с осью будут вследствие аберрации различны. Для качественного испытания зеркал принят метод В. Чиколева: перед зеркалом устанавливается экран с нанесенной на нем квадратной сеткой. Сторона квадрата примерно 3 см. В середине экрана сделано небольшое отверстие, через которое видно изображение экрана в зеркале. При этом прямые линии сетки экрана кажутся изогнутыми. Всякое отклонение зеркала от плавной формы скажется в изломе линий. Этот способ не дает аберраций зеркала, он указывает лишь на отклонение поверхности от плавной формы. Так как прожекторное зеркало имеет при работе сильные местные нагревания, то оно до посеребрения и облицовки испытывается по всей его поверхности в отношении натяжений в поляризованном свете. Стекло испытывается при комнатной /° и при 100°. Испытание зеркал на прочность прилегания серебряного слоя к стеклу и прочность защитного лака производится т. о.: опытный образец выдерживается ок. 70 ч. в насыщенном растворе поваренной соли при комнатной t°, около 70 ч. в чистой воде при 1° ок. 100° и ок. 70 ч. в воздухе при t° 90D. После испытания не д.б. ни искрашивания, ни трещин в облицовке, ни расслаивания ее, ни отставания от стекла отражающего слоя. Затем зеркало помещают в атмосферу сероводорода на 6 ч. К концу испытания не должен быть признаков сульфамм у отражательного слоя.

Металлические зернала представляют параболоид вращения, в фокусе которого помещается кратер дуги. Сперва изготовляется точный стеклянный шаблон, полированная выпуклая поверхность которого имеет форму параболоида заданного фокуса. Выпуклую поверхность серебрят и на серебряный слой электролитически накладывают слой меди. Толщина медного слоя делается ок. 3 миллиметров. Необходимо плотное и равномерное осаждение меди на серебряном слое. После этого шаблон погружают в теплую (50°) водяную ванну. Вследствие разности коэф-тов расширения меди и серебра со стеклом зеркало легко снимается с шаблона. После этого зеркало с вогнутой стороны покрывают тонким сдоем палладия (толщина слоя ок. 4—5 μ). Во Франции металлич. зеркала покрывают слоем золота. Это делается потому, что коэф. отражения золота для желтой и красной части спектра мало отличается от коэф-та отражения серебра. В то же время желтые и кра сные лучи проникают в атмосфере на ббль-шие расстояния, чем синие и фиолетовые.

П. з., применяемые в астрономии,—см. Рефлектор.

Лит.: Ч н к о л е в В. Н., О поверке рефлекторов электрич. освещения фотографированием, СПБ, 189·.; Куприянов Д. А., Прожектор, его теории, свойства п методы исследования, Петроград, 1918 (есть лит.); его ж е, Методы исследования прожекторных зеркал, Метод фотографирования сетки, П., 1918; его ж е, Об одном способе поверки прожекторных зеркал, Петроград, 1915; его же, К вопросу об исследовании прожекторов фотометрированием, СПБ, 1914; R е у J., Methode de verification des reflecteurs optiques, «CR», 1913, t. 157, p. 329—331; Salmoi-raghy A. Description d’im nouvel appareil i mesurer les constantes optiques des miroirs paraboliques pour projecteurs et pharcs, Milan, 1909; G ii 1 1 s t г a n d A., fiber aspharische Fiachen in optischeuInstrumentrH, B., 1919 ;C zapski S. u. E p p e n stein О., Grundziige d. Theorie d. optischen Instrumente nach Abbe, 3 Aufl., Lpz., 1924; Sonnefeld A., Die Hohlspiegel. B., 1926; R e у J., The Range of Electric Searchlights Projectors, London, 1917; B e n f 0 r d Fr., Lens a. Reflectory for Railroad Service, «General Electr. Review», Schenectady, 1927, v. 21. E. Юдин.