> Техника, страница 69 > Паровоз

> Техника, страница 69 > Паровоз

Паровоз

Паровоз, передвижная теплосиловая установка, снабженная паровой машиной и предназначенная дня перемещения по рельсам вагонов. П. разделяются по роду службы на следующие три основные группы: пассажирские, товарные и маневровые. Товарные возят составы большого веса с уме ренными скоростями, пассажирские предназначены для сравнительно легких составов и высоких скоростей движения. Запасы воды и топлива помещаются или на специальном прицепном тендере или на самом П. (танк-11.). Последний тип применяется гл. обр. для маневровой работы и для пригородных пассажирских сообщений.

Основной характеристикой П. является касательная сила тяги Fk, создаваемая давлением пара на поршни паровых цилиндров, отнесенная к ободу движущих колес. Если Рк—сцепной вес П., то есть сумма нагрузок, передаваемых на рельсы ведущими и сцепными осями, в килограммах, у>к—коэф. сцепления колес с рельсами, п, d и I—число цилиндров, их диаметр и ход поршня в ж (в случае машины компаунд п и d—число и диаметр цилиндров низкого давления), D—диам. ведущих колес в ж, £—индикаторный коэф. то есть отношение среднего индикаторного давления к котловому (в случае машины компаунд среднее индикаторное давление берется по ренкинизированной диаграмме), рк— давление пара в котле в кз/сж2, ут—механический кпд машины, то:

rlm- 10 000. d*J n.f.p“, (Ι,ι

а из условия сцепления:

Pk max ~ V*k 1 к

С другой стороны, вес поезда определяется из ф-лы:

Р—полный вес П., w0 [w^]—УД· сопротивление движению П. [вагонов] на горизонтальном пути, ik—уд. сопротивление подъема. Из этих ф-л следует, что товарные П. (большое Q) должны иметь большое Рк, следовательно большое число сцепных осей (обычно 4 или 5, реже 6 и более), небольшой диам. колес (1,2—1,5 ж), и работать с большими наполнениями цилиндров ε (в среднем 0,35·—0,45), чтобы реализовать большую величину среднего индикаторного давления р(, а следовательно и 1<. Пассажирские П. имеют сравнительно малый сцепной вес и большой диам. колес (1,7—2,2 ж); обычное число сцепных осей 2—4, среднее наполнение цилиндров 0,2—0,35. Большое число сцепных осей в товарных П. легко позволяет распределить их вес на эти оси, не прибегая к устройству поддерживающих осей, почему присутствие последних здесь не обязательно. Пассажирские П. для езды с высокими скоростями должны иметь большой котел и мощную топку, требующие наличия поддерживающих осей, которые необходимы кроме того и благодаря большим скоростям хода. Далее П. разделяются: по числу цилиндров на 2-, 3- и 4-цплиндровые; по принципу действия пара на П. однократного расширения и П. компаунд; по роду пара—на П. с перегревом и без него, и т. д.

Т и п ы П. Тип П. в СССР обозначается тремя цифрами, разделенными тиро. Псфвая указывает число передних поддерживающих осей; вторая—число движущих осей, то есть таких, на которые шатунами и спарниками передается сила давления пара; третья циф-

| Расположение осей (перед справа) | Название | Обозначение | Серии П. в СССР | Примечания |

| ОО | Днухпарка | 0-2-0 | Тапки для обслуживания з-дов и тому подобное. | |

| ООО | Трехпарка | 0-3-0 | Т, Ь | Танки и устаревшие П. с тендерами |

| ОООО | Четырех-

парка |

0-4-0 | 0,4, ы,ь | Распространенный в СССР тип товарных П., вытесняется типами 0-5-0, 1-4-0 и 1-5-0 |

| ООООО | Пятипарка | 0-5-0 | Э | Распространяется в СССР |

| ОООООО | Шестипарка | 0-6-0 | — | Очень редки |

| о оОО | Форней двух-спаренвый | 0-2-2 | — | 1 Тапки за границей, редки |

| о оООО | форпей трех-спаревный | 0-3-2 | ||

| ООо | — | 1-2-0 | д | Старые пассажирские |

| ООО о | Могул | 1 -3-0 | н, я | Пассажирские, вытесняются типами 2-3-0, 1-3-1 и 2-3-1 |

| ООООо | Консолиде-

шен |

1-4-0 | Щ, M, Р, X, ц, ш | Товарн. и товаро-пассаж., вытесняются типами 1-5-0, 1-4-1 и 1-5-1 |

| ОООООо | Декапод | 1-5-0 | Е, Ф | Распространенный в Америке и Зап. Европе тип товарного П. |

| ООООООо | Центипед | 1-6-0 | — | Тяжелые товарные П., редки |

| оОО° | Колумбия | 1-2-1 | b (танк) | Пассажирские, редки |

| оОООо | Прери | 1-3-1 | С, b | Пассаж.; в С. Америке также товарн. большой скорости |

| оООООо | Микадо | 1-4-1 | b (танк) | Тип товарного в С. Америке |

| оОООООо | Санта Фе | 1-5-1 | — | Товарный, распространяется в Америке и колониях |

| оООООООо | Яваник | 1-6-1 | — | Товарные, редки |

| о оОООо | Адриатнк | 1-3-2 | — | Пассажирск. в Австрии, вообще редки |

| ООо о | Америкен | 2-2-0 | II | Устаревшие (слабые) пассажирские |

| ООО о о | Десяти но леей а | 2-3-0 | А, Б, В. Г, Ж, 3, К, У | Распространенный в СССР тип пассажирского П. |

| ООООо о | Двенадцати-

колеска |

2-4-0 | м | 1 Тяжелые пассаж, и быстроходные товарные, относительно редки |

| ОООООо о | Мастодонт | 2-5-0 | — | 1 |

| оОо о | Бицикл | 2-1-1 | — | Устаревшие слабые быстроходные 11. в Англии |

| оОО° о | Атлаптик | 2-2-1 | — | Быстроходные пасс. П., вытесняются типом 2-3-1 |

| о ООО о о | Пасифик | 2-3-1 | Л, b (полу га НК) | Современный тип быстроходного пассажирского П. |

| оООООо о | Маунтен | 2-4-1 | — | Быстроходные товарные и тяжелые пассаж. П. в С. Америке |

| о о ОО о о | Ридинг | 2-2-2 | Быстроходные пассаж. П. на плохом топливе для легких поездов | |

| о о ОООо о | Бантик | 2-3-2 | Соответ ственно: | Быстроходные пассажирские, редки |

| ОоОООо | Беломорец | 0 о

1 1 1 i 1 1 1 1 |

1-4-1 | Из группы проектных типов П. с взаимозаменяемыми частями, предложен- |

| ОоООООо | Азовец | ных А. С. Раевским и М. В. Рололо- | ||

| ОоООо о | Черноморец | 2-2-1-1—0 | 2-3-1 | чбовым. Помещение бегунка между [ задними движущимися осями дает воз- |

| ОоОООо о | Каспиец | 2-3—1—1—0 | 2-4-1 | можиость сделать большую топку и |

| ОоООо о о | Аралец | 3-2-1-1-0 | 2-4-1 | 1 уменьшает буксование В громадном большинстве случаев— |

| ОООООО | Дуплекс | 0-34-3-0 | Я, Ф | системы Маллета. Тяжелые товарные тпхоходпые 11. Хороши как толкачи. |

| ОООООООО | * | 0-4+4-0 | 0 —4+4-0 и 1-4 + 4-1 весьма распространены в Сев. Америке. В последнее | |

| о ОООООООО о | * | 1-4+4—1 | время их перестали строить, возвратясь к Микадо и Санта-Фе с даиле- | |

| оООООООООООо | » | 1 -5+5-1 | ннсм на оси до 30 m и больше. Триплекс—единичные экземпляры в Север- | |

| О ОООООООООООО О | Триплекс | 1-4+4+4-1 | ной Америке; последняя группа осей—, под тендером |

ра указывает число задних поддерживающих осей. У дуплекс и триплекс, у которых оси разделены на две или три группы, обслуживаемые отдельными машинами, числа осей отдельных групп соединяются знаком+. В табл. 1 приведены схемы обозначения и названия различных типов П.

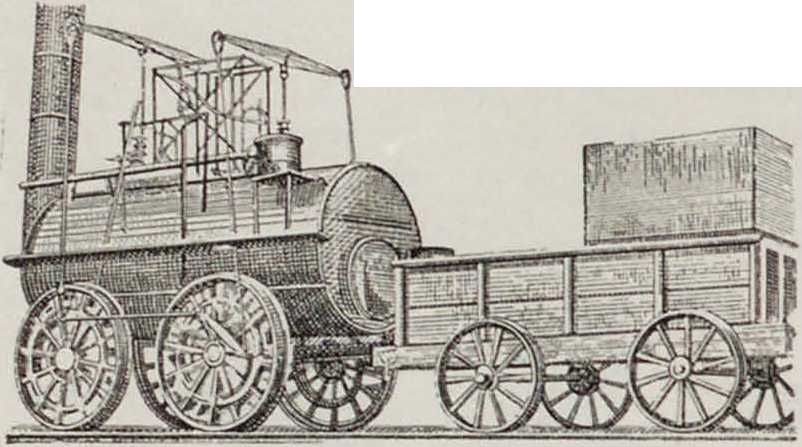

С в е д е н л и и з и с т о р и и П. Первый II. ж.-д. колеи общего пользования пошел но рельсам в 1825 г. на открытой в Англии Стоктон—Дарлингтонской ж.д.; ото был знаменитый «Локомошен» (фигура 1), имевший следующие размеры: поверхность нагрева котла (корнваллппскнй)5,57.и2,

Фигура 1.

давление пара в котле 2 atm, 2 вертикальных цилиндра диаметром 241 миллиметров, ход поршни 610 лис, диаметр колес 1 220 миллиметров, вес П. в рабочем состоянии 6,4 тонн В последующие десятилетия была осуществлена передача движения от поршней к колесам при помощи шатунного механизма. Впервые введен трубчатый котел (1829 г.) на Стефенсоновском II. «Ракета», побе-

Современные II. Развитие П. за сто лет его существования прошло большой путь от рудиментарных форм стефенсоновского «Локомошена» до современных совершен, конструкций, позволяющих П. успешно бороться за свое существование на рел ьсовых

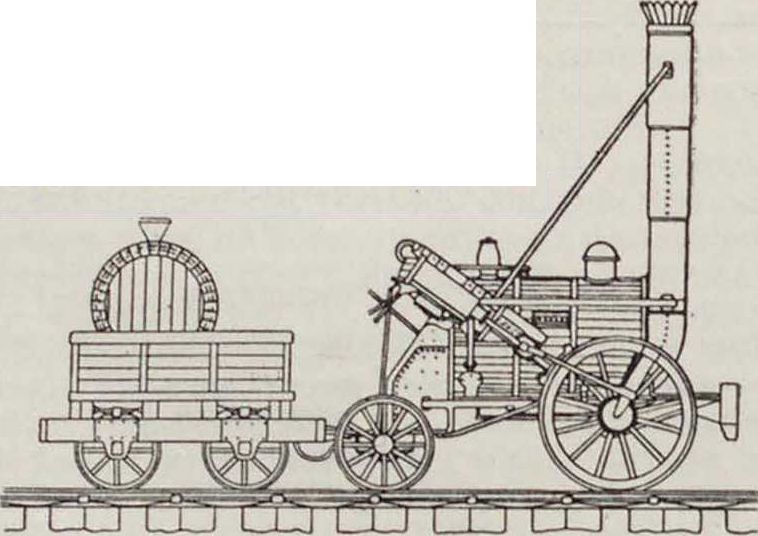

Фигура 2.

путях несмотря на появление новых соперников в виде тепловозов и электровозов. В большинстве случаев эксплуатон-ные задачи ж.д. разрешаются при помощи П. проще и дешевле, чем электрической или тепловозной тягой, которые вытесняют II. на участках особенно интенсивного движения, горных линиях и (предположительно для тепловозов) на линиях в пустынных местностях с недостаточным количеством воды.

| Ч 1

—|—ц; 1 | |

| vfip | и| |

| Рл | |

| Г 1Ы-Д1 | И©ГГ |

Фигура 6, Б.

лителе в знаменитом «паровозном бою» при Рейнхиле. Фигура 2 дает схематич. вид. «Ранеты», развивавшей с поездом весом 13 тонны скорость ~ 50 к.м/ч. Современные парораспределительные механизмы (Стефенсона, Гука, Гсйзингера) появились на П. в 40-х годах; принцип двукратного расширении пара впервые применен в паровозной машине в 187G г. Истории. дата появления первого в мире перегревного П.—1898 г. (Германия).

Паровозостроение развилось в большую отрасль промышленности во всех передовых странах. Период установления конструктивных форм II. нужно считать законченным к 1875 г. С 1876 года началось применение к паровозной машине принципа компаунд,

впервые примененного швейцарским инженером Л. Маллетом на французской дороге Байонн -Биарриц. В России принцип компаунд был теоретически развит и применен в 80-х годах на Юго-Западных дорогах инж. Бородиным. II. компаунд дают значительную экономию топлива и получили большое распространение в Европе, но в США, всегда ставивших главной целью мощность П. и простоту его конструкции, они распространения не имеют. В России в период 1895—1905 гг. строились преимущественно II. компаунд (серии О, А, Н). Применение перегрева пара впервые появилось в Германии в 1898 г. (В. Шмидт) и затем быстро распространилось повсюду. Со-

Фиг. временные паровозы нестроятся без перегрева пара, кроме малых заводских и специальных. От применения умеренного перегревав 270—300° теперь перешли к высокому перегреву до 370—400°. Следующим шагом явилось введение подогревания воды для питания котла. Этим достигают экономии топлива и избегают снижения температуры воды в котле, что очень важно для сохранности котла. Так как II. часто приходится пользоваться жесткой водой, дающей большое отложение накипи в котле, то теперь их снабжают водоочистителями. Современный II., снабженный всеми усовершенствованиями, представляет собой сложную машину с числом рычагов, рукояток, приборов и прочие, доходящим до 40, и требует квалифицированного обслуживания. Его кпд в целом достигает в обычных условиях 8—9%, а при благоприятных условиях 12%. К 11. теперь предъявляют очень высокие требования. Хо довые скорости курьерских поездов в главнейших странах Европы (Франция, Англия. Германия) и на лучших дорогах Северной Америки 100—120 км/ч при весе поездов в 500—600 т, а в США до 1 000 т, при безостановочных пробегах 250—360 км, и даже 633 км (с набором воды на ходу) в Англии и в США. Товарные II. достигли особенно мощного развития (до 4 800 сил и 400 тонн общего веса) в США, причем вес товарных поездов достигает 7 000—10 000 т, а в отдельных случаях и 15000 тонн Тенденции современного паровозостроения направляются в сторону создания экономных машин большой мощности и большой скорости и с высоким кпд. США достигли уже предела (раз

вития П. по длине машин, габариту и на грузкам на ведущие оси (30—33 тонн) в современных условиях. Европа применяет нагрузки 20—23 т, использовала свой габарит полностью и имеет резерв по длине. В СССР нагрузка на ведущую ось пока не превышает 18,5 тонн по состоянию путей, но в отношении линейных размеров П. возможно идти дальше США. Быстрый темп развития работы ж.-д. транспорта в связи с осуществлением иятилетного плана социалистического строительства требует немедленного введения мощных П. Намечается постройка II. типа 1-5-2 с нагрузкой на ведущую ось в 23 т, а для отдельных участков—такого же типа с нагрузкой 27 тонн для товарных поездов весом 4 000—5 000 тонн и типа 2-4-1 или 2-4-2 с нагрузкой на ведущую ось до 22 тонны для курьерских поездов весом 600—800 тонн с ходовыми скоростями 100—120 км/ч. Как и вообще в технике па-

ровой машины, применение высокого давления в паровозной машине обещает создать крупный переворот, приближающий П. по кпд к наиболее совершенным машинам современной техники—двигателю внутреннего сгорания и паровой турбине. Первые опыт-

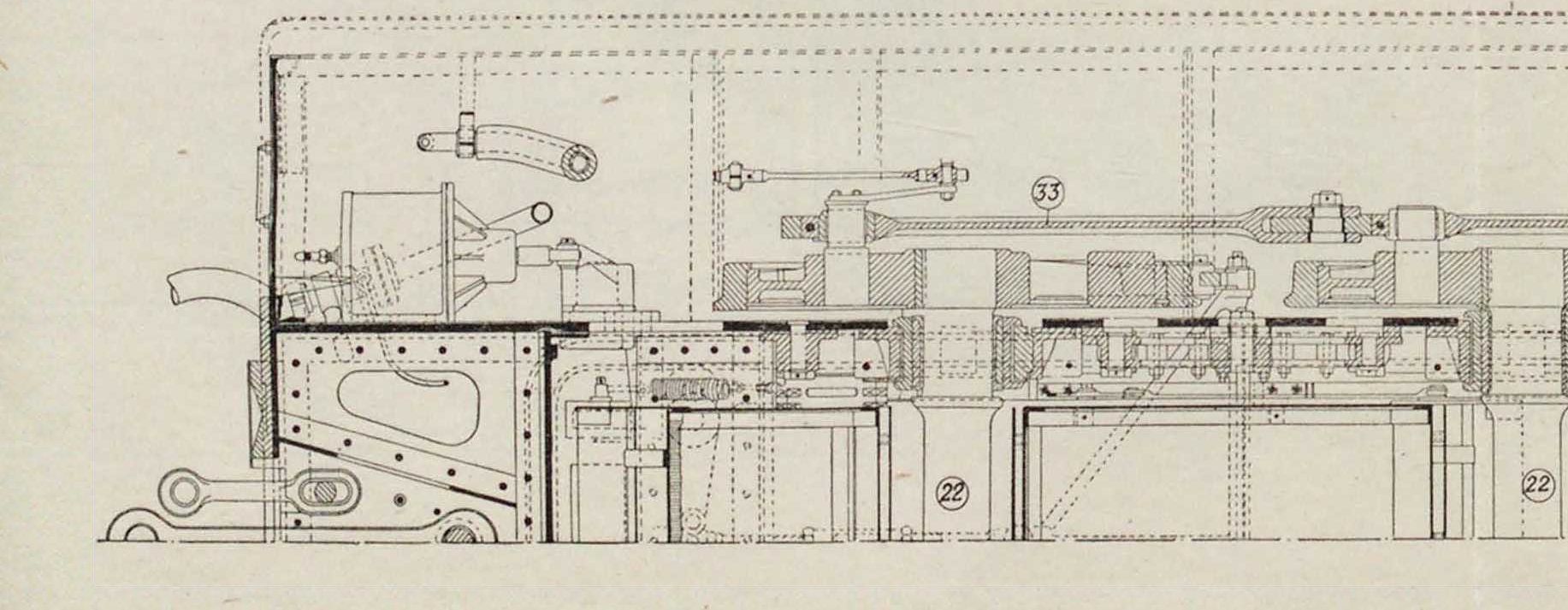

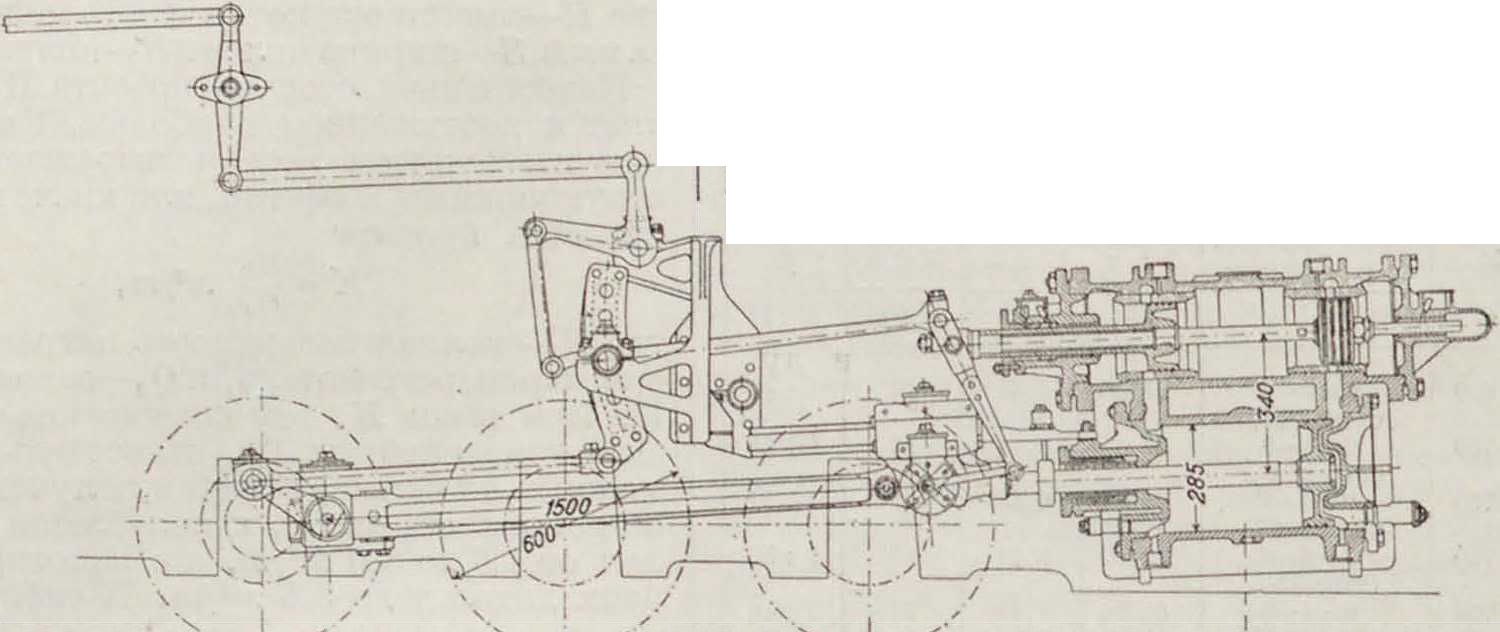

ми, 23—ведущая ось наружных цилиндров, 24—ведущая (коленчатая) ось внутренних цилиндров, 25—передний бегунок, 26—внутренний паровой цилиндр, 27—наружный паровой цилиндр, 28—поршень, 29—поршневой шток,30—крейцкопф, 31—параллель, 32—ведущее дышло, 33—сцепные дышла, 34 — эксцентриковая тяга, 35—кривошип, 36—рессоры, 37—балансиры. Характеристика этого 11.: диам. цилиндров 560 миллиметров, ход

Фигура 8, Б.

ные образцы И. высокого давления, в частности П. сист. Лёффлер-Шварцкопф Герм, ж. д. с давлением 120 aim, дают очень обнадеживающие результаты. Расход топлива в этом типе П. получается на 45—50% меньше против обычного расхода, и общий кпд доходит до 18—20%. Мощность на единицу веса паровоза высокого давления позволит избежать чрезмерных нагрузок на ведущие оси, достигнутых американцами, ограничившись увеличением количества сцепных осей, и освободиться от затрат на усиление верхнего строения пути и мостов, требующихся при применении америк. нагрузок. В табл. 2 и 3 приведены основные размеры нек-рых современных II. наших и заграничных.

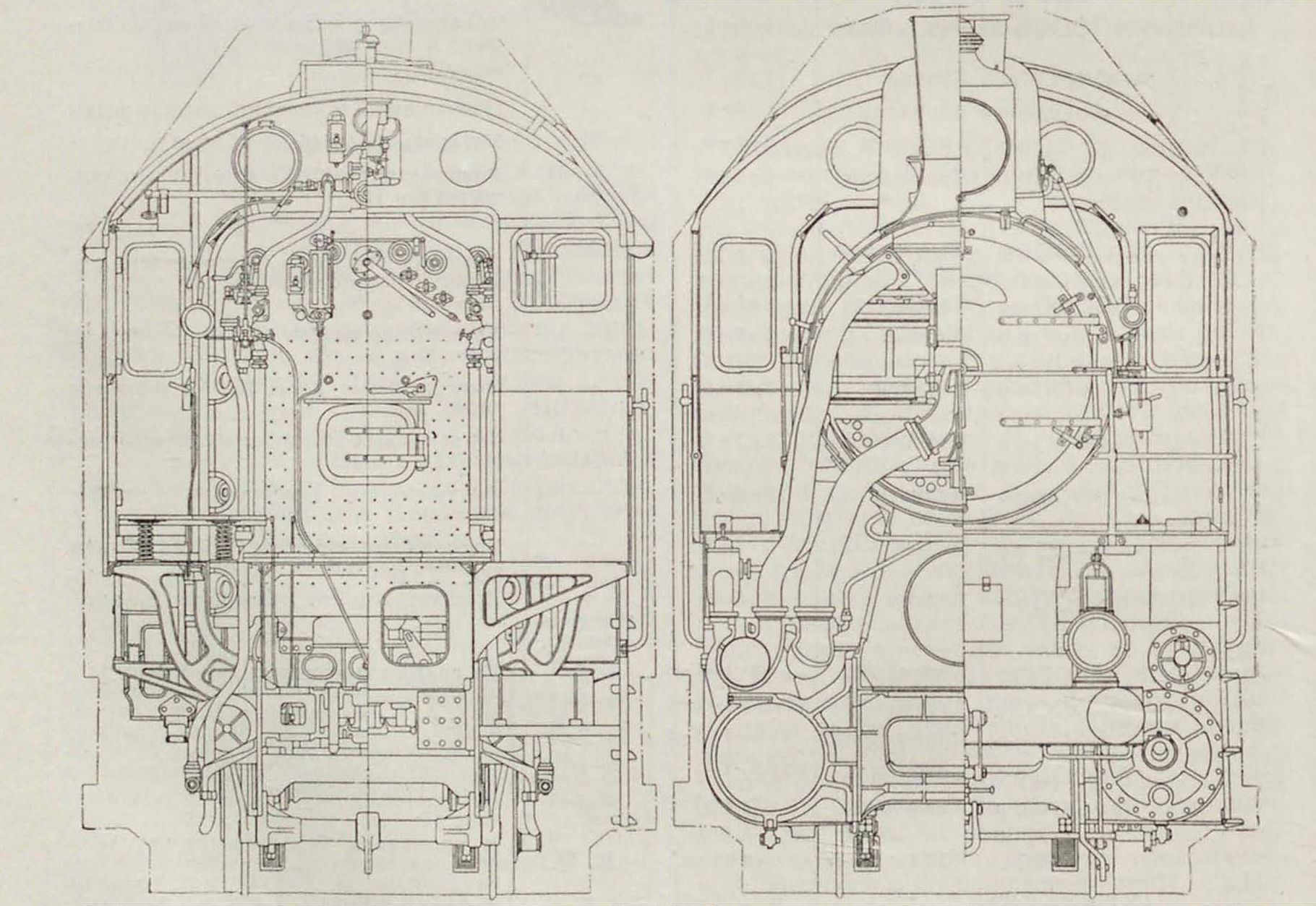

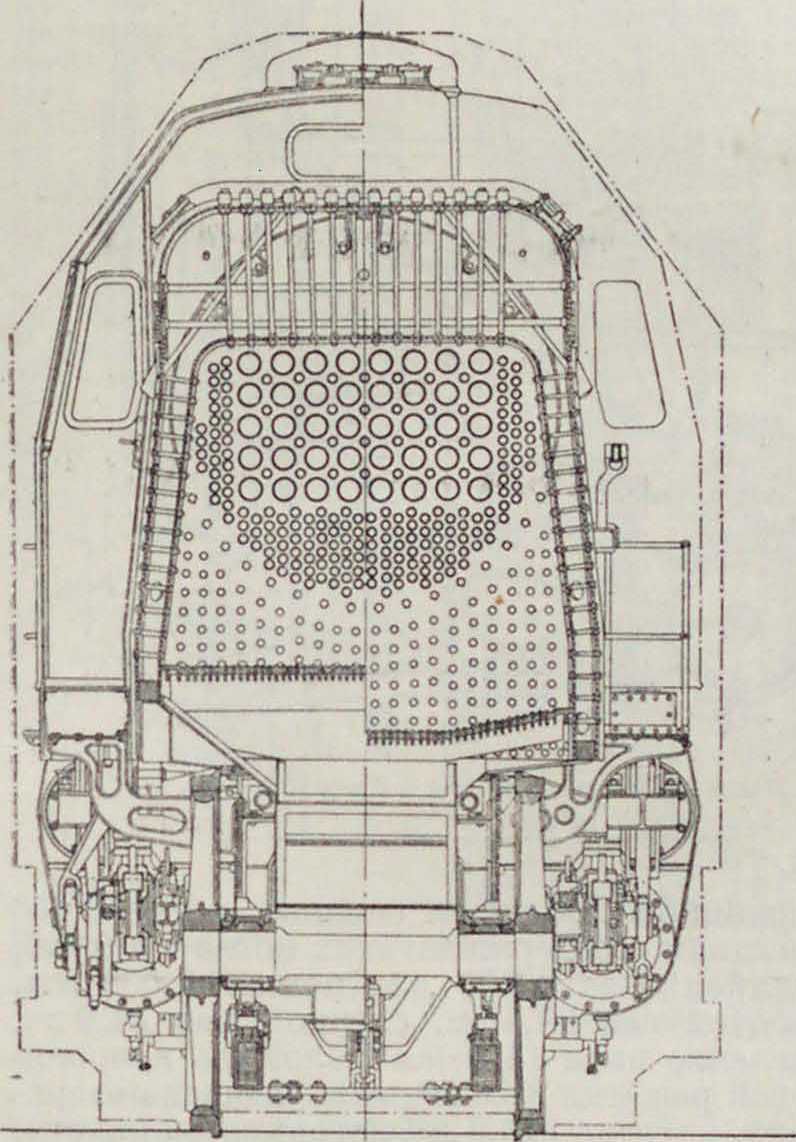

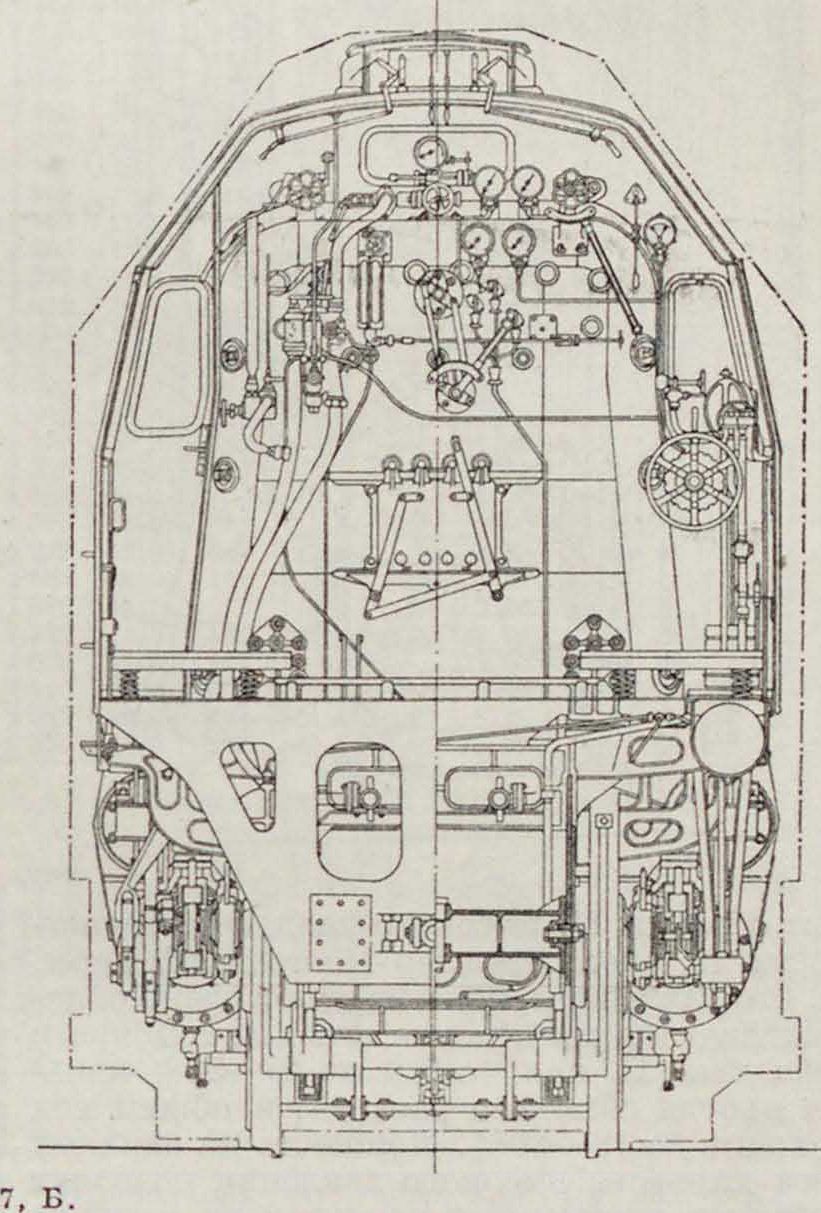

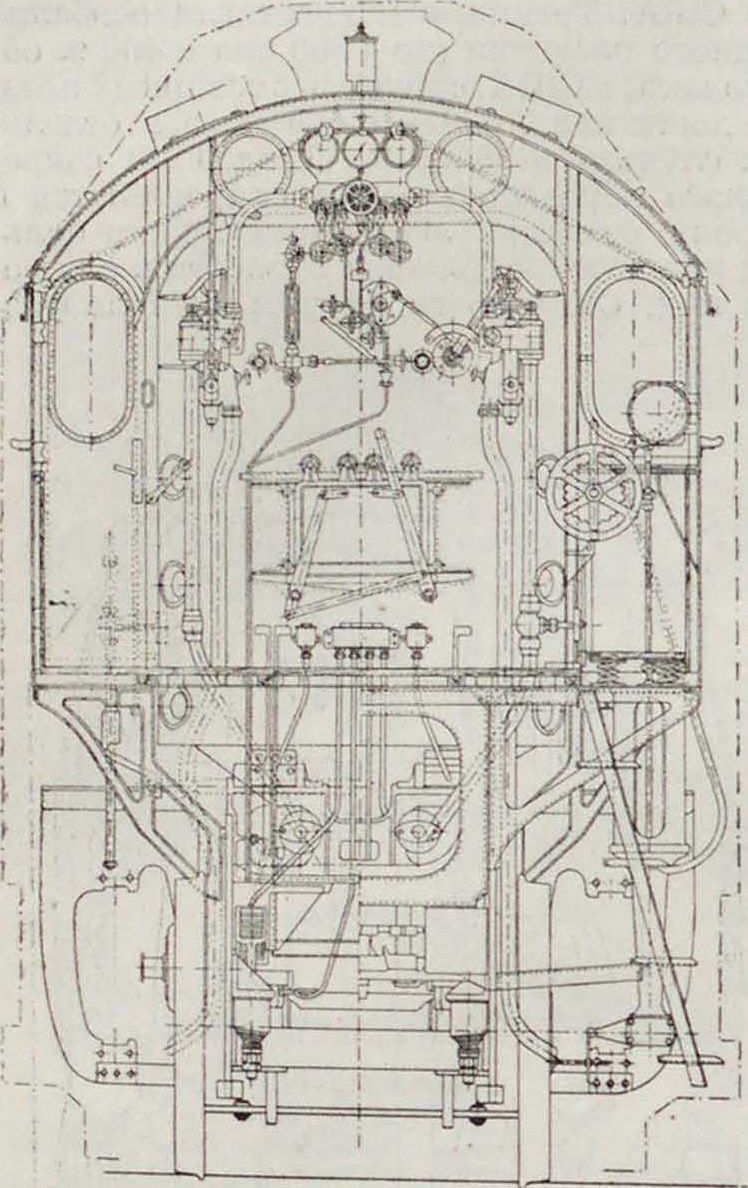

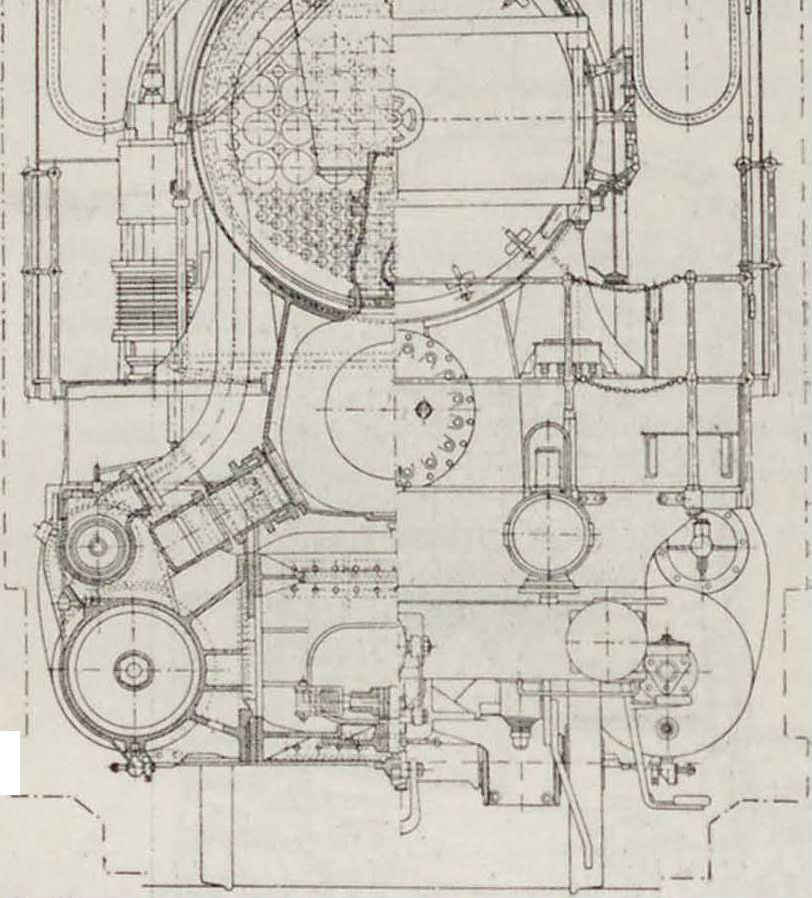

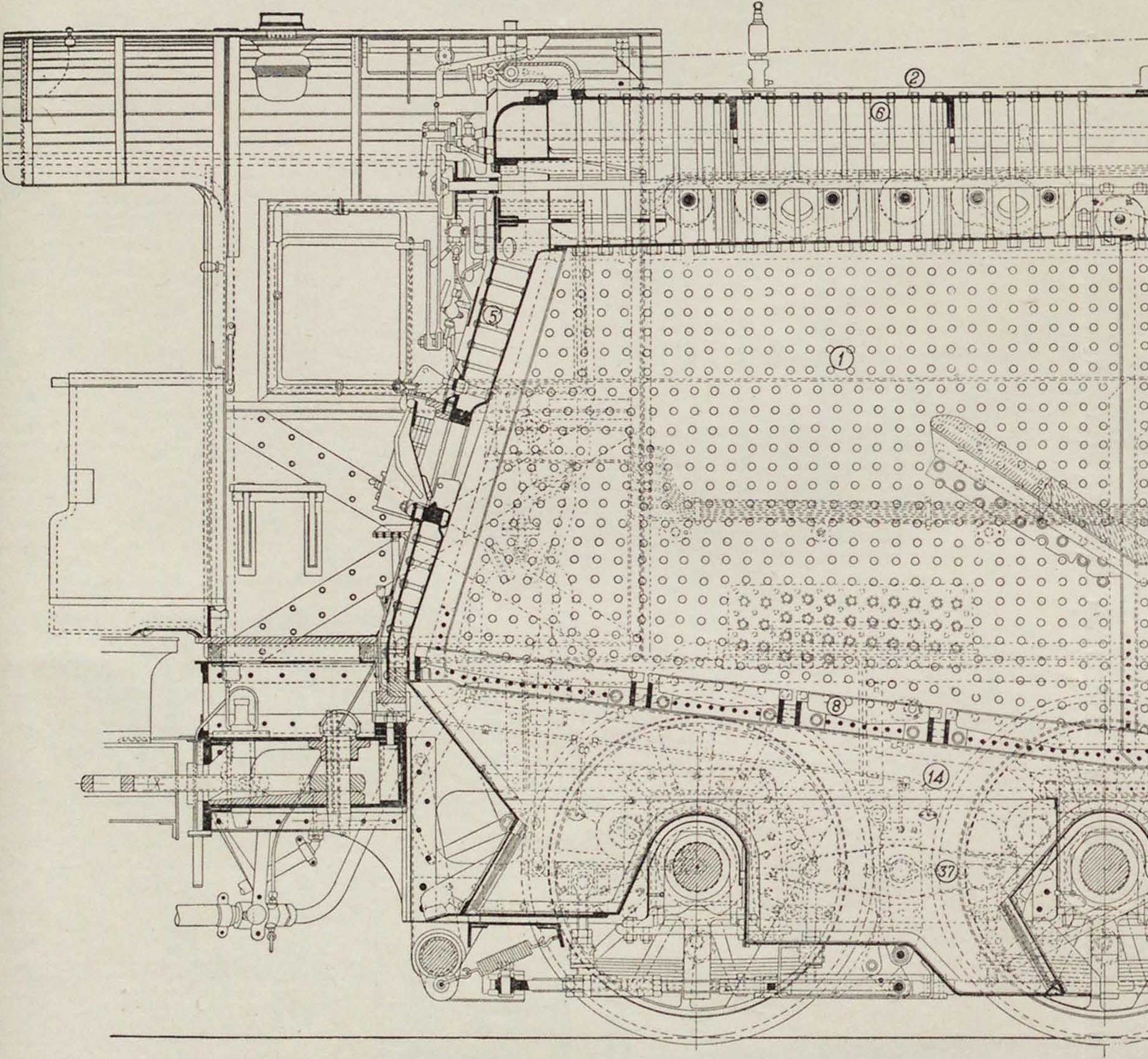

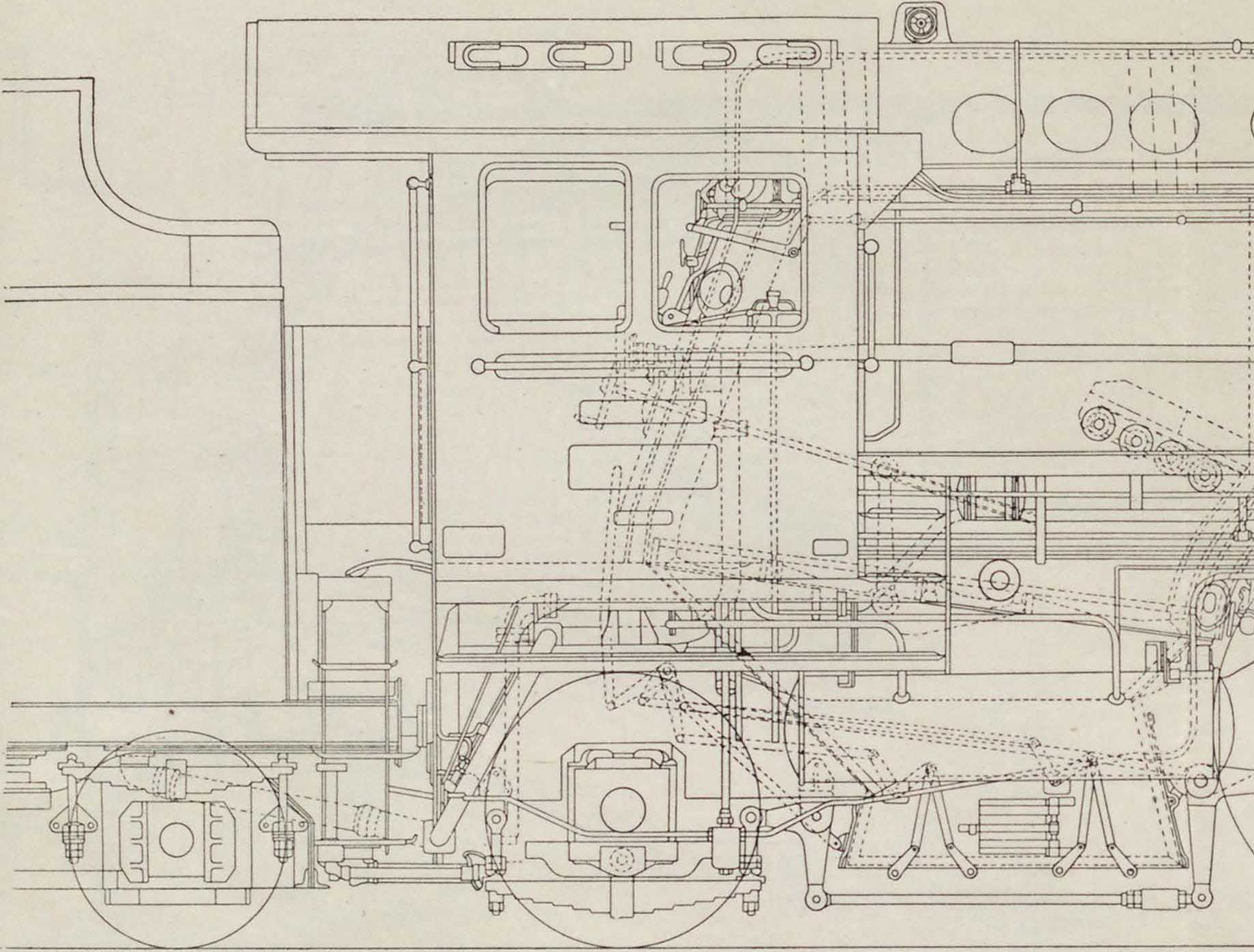

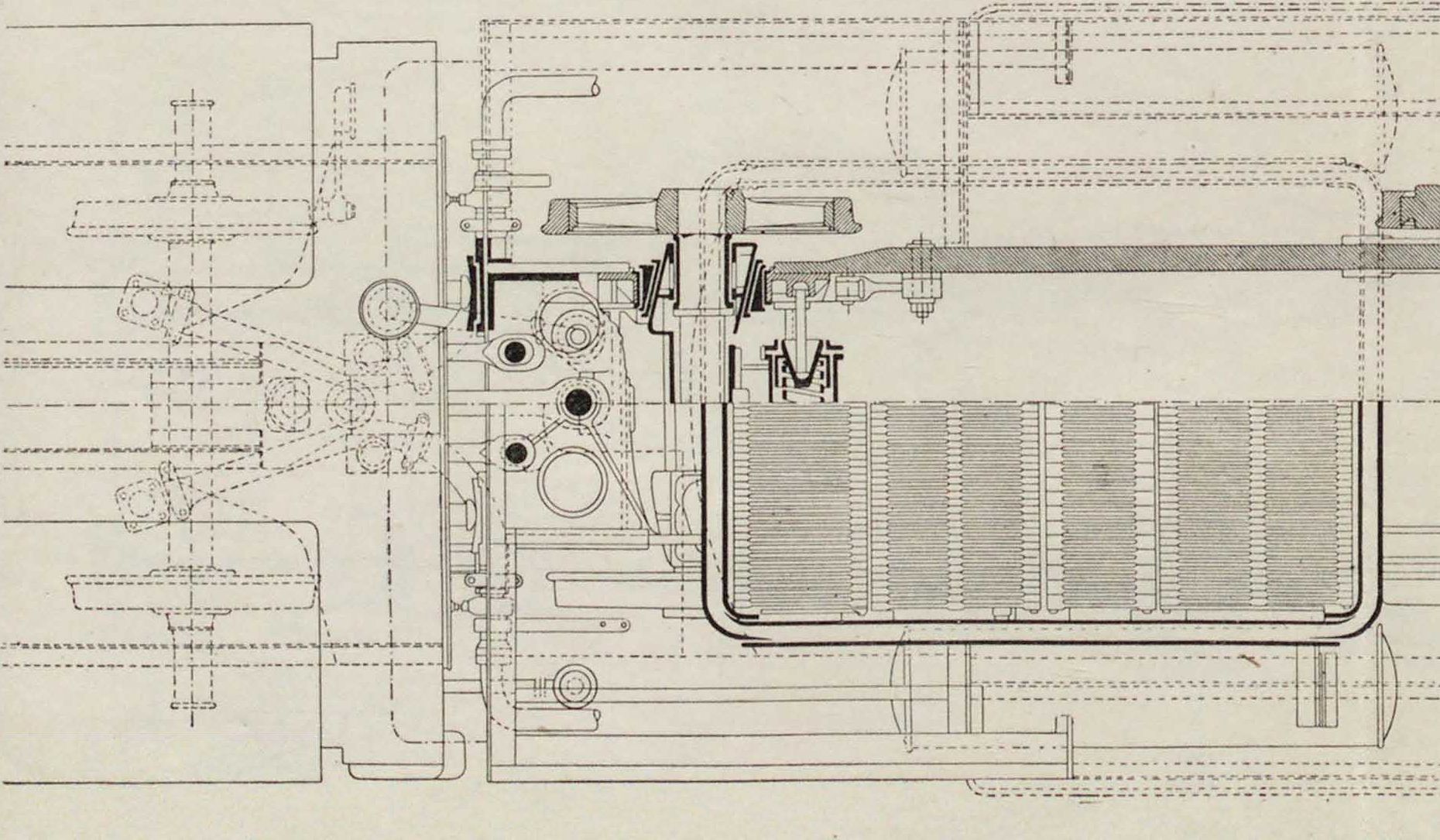

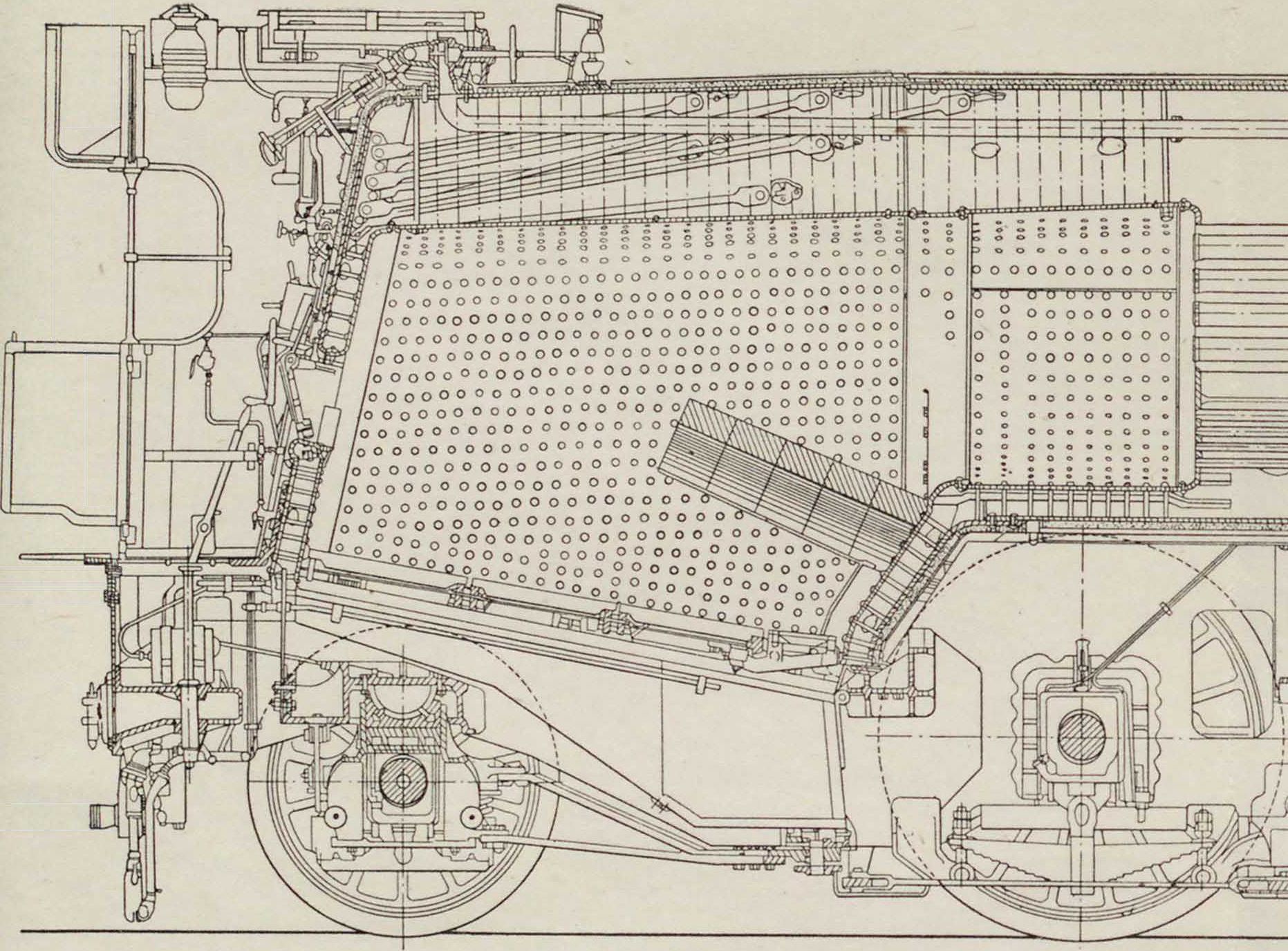

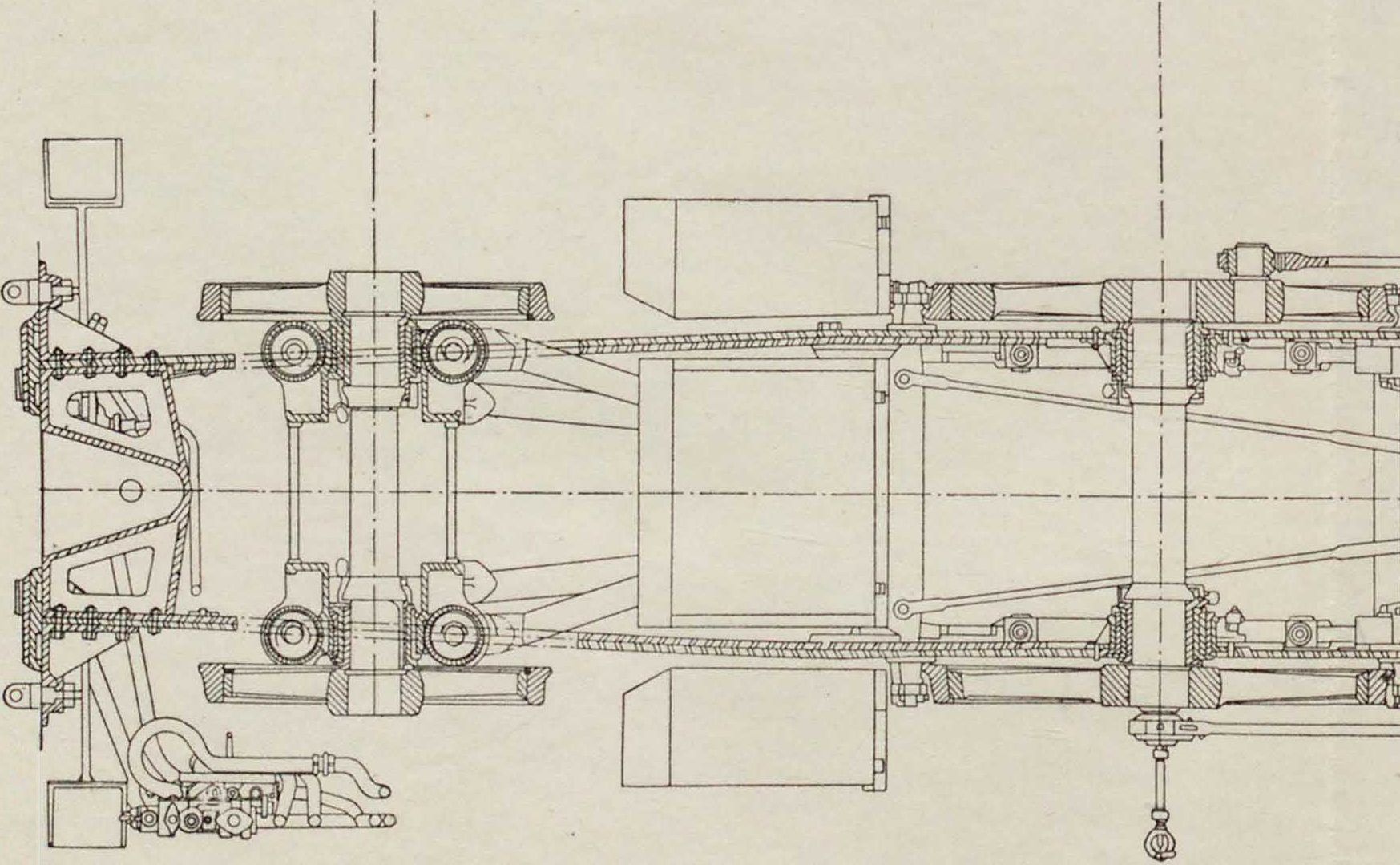

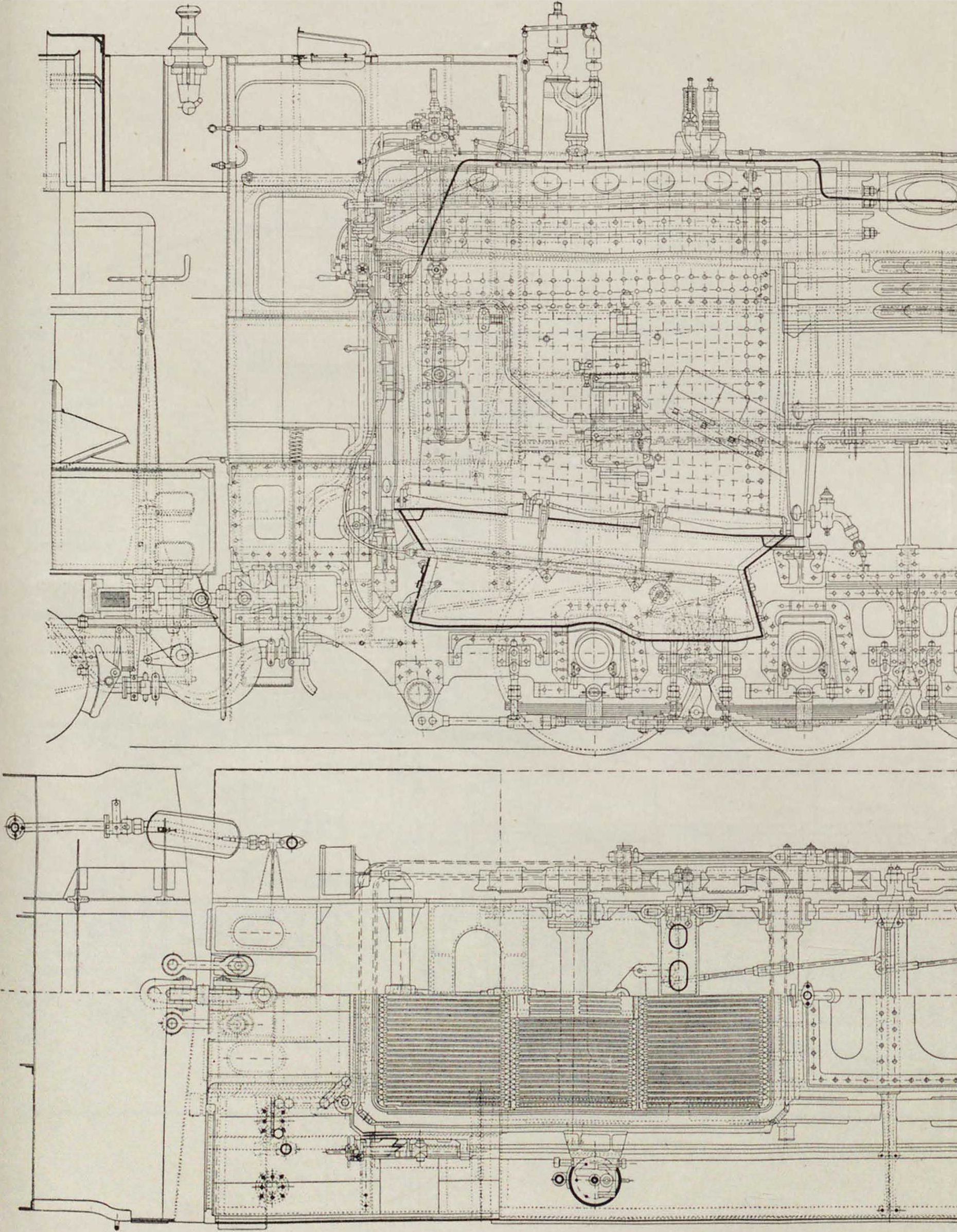

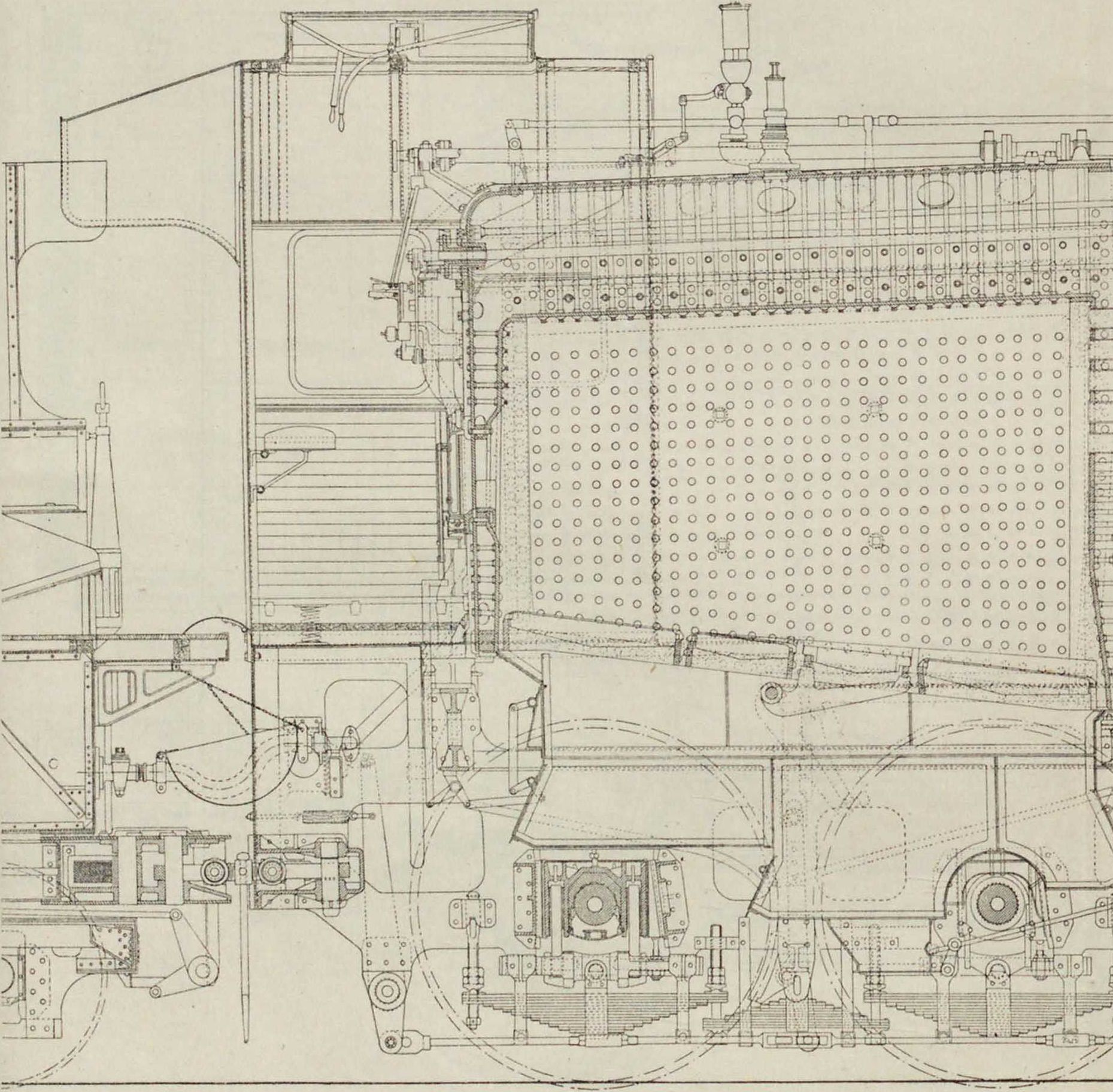

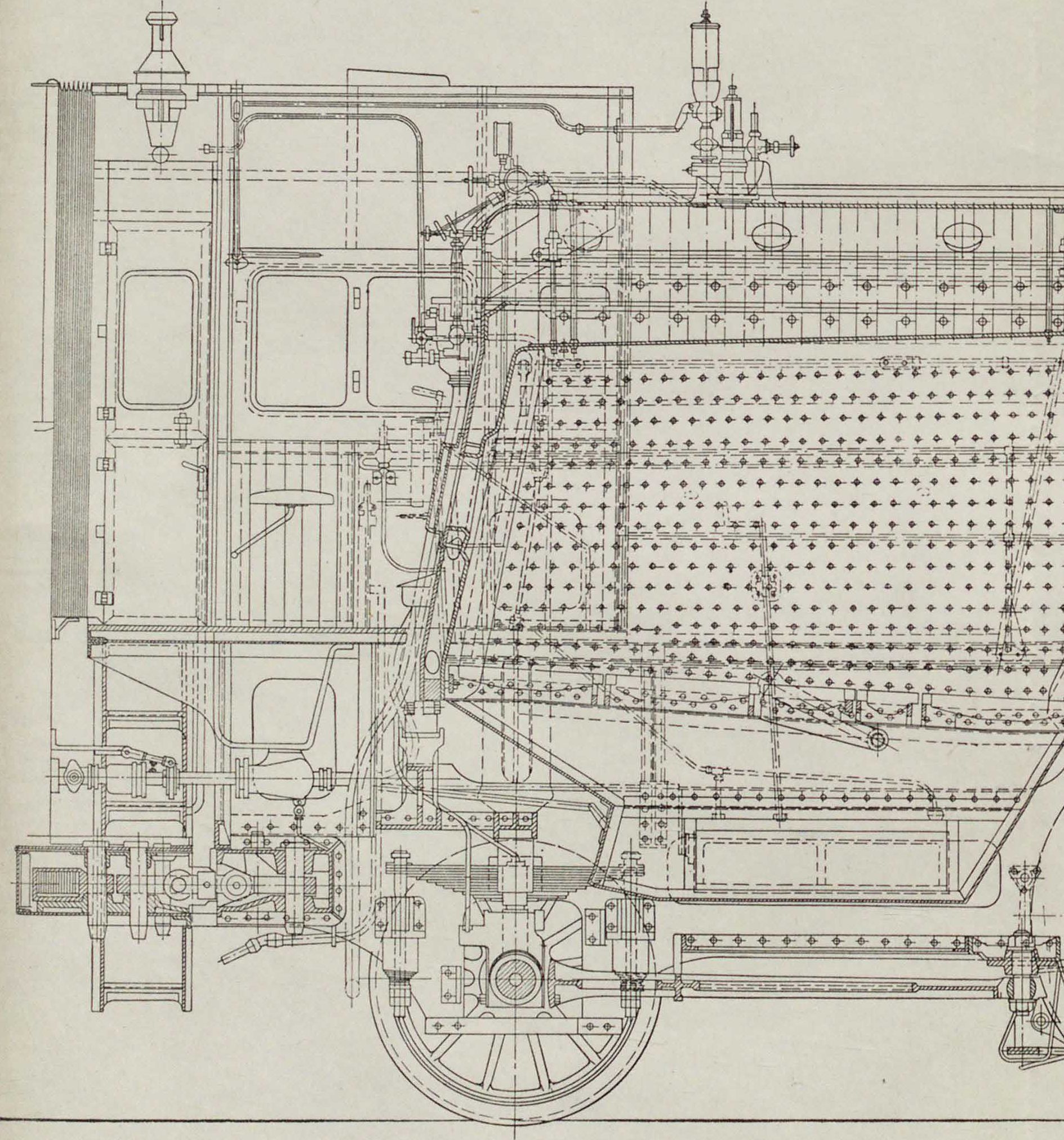

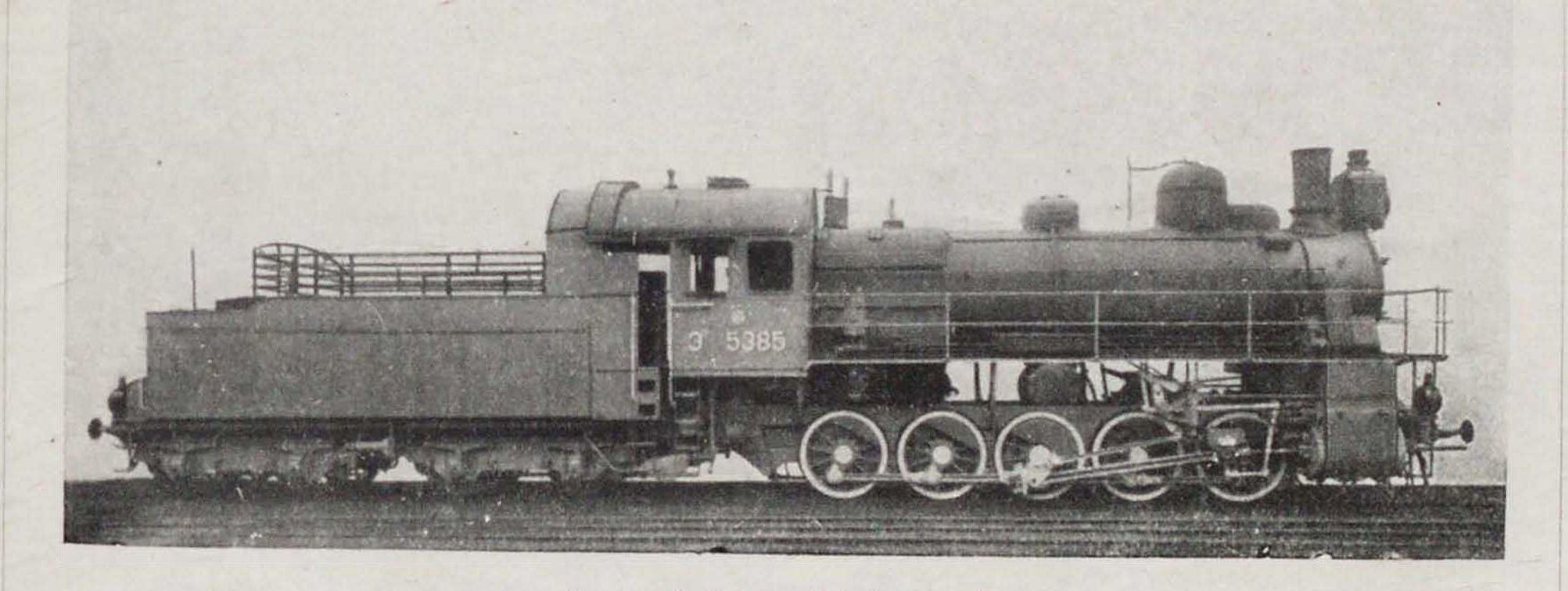

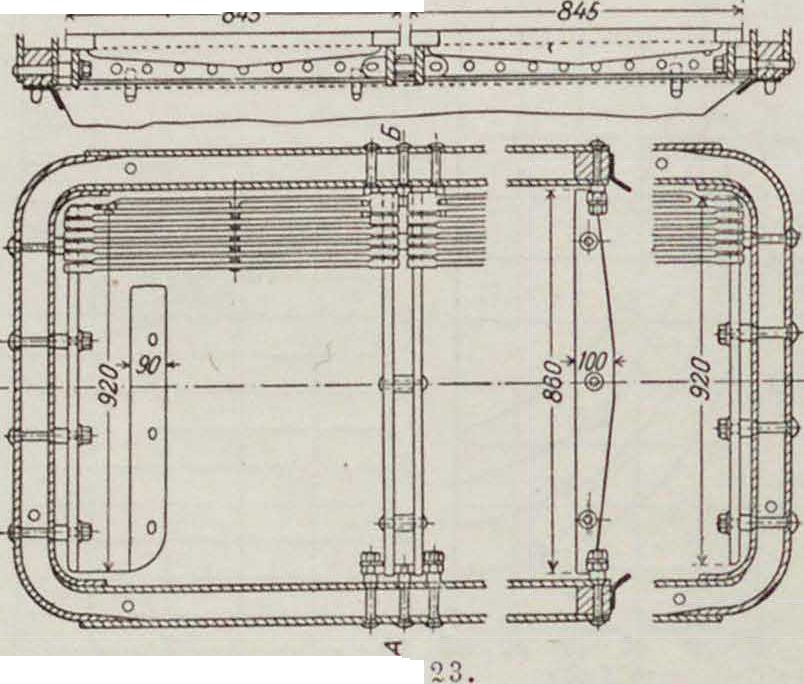

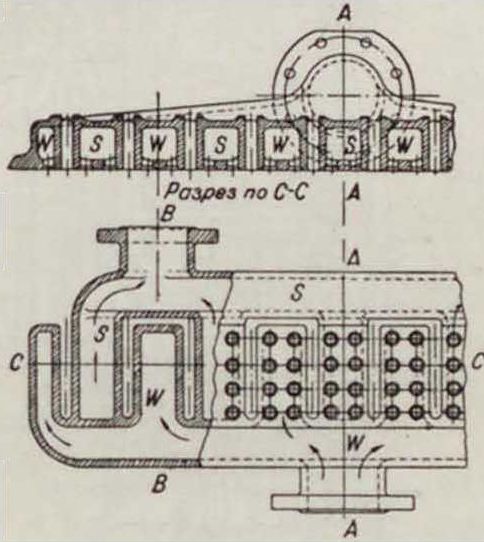

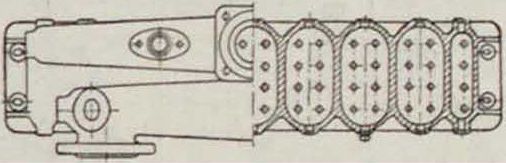

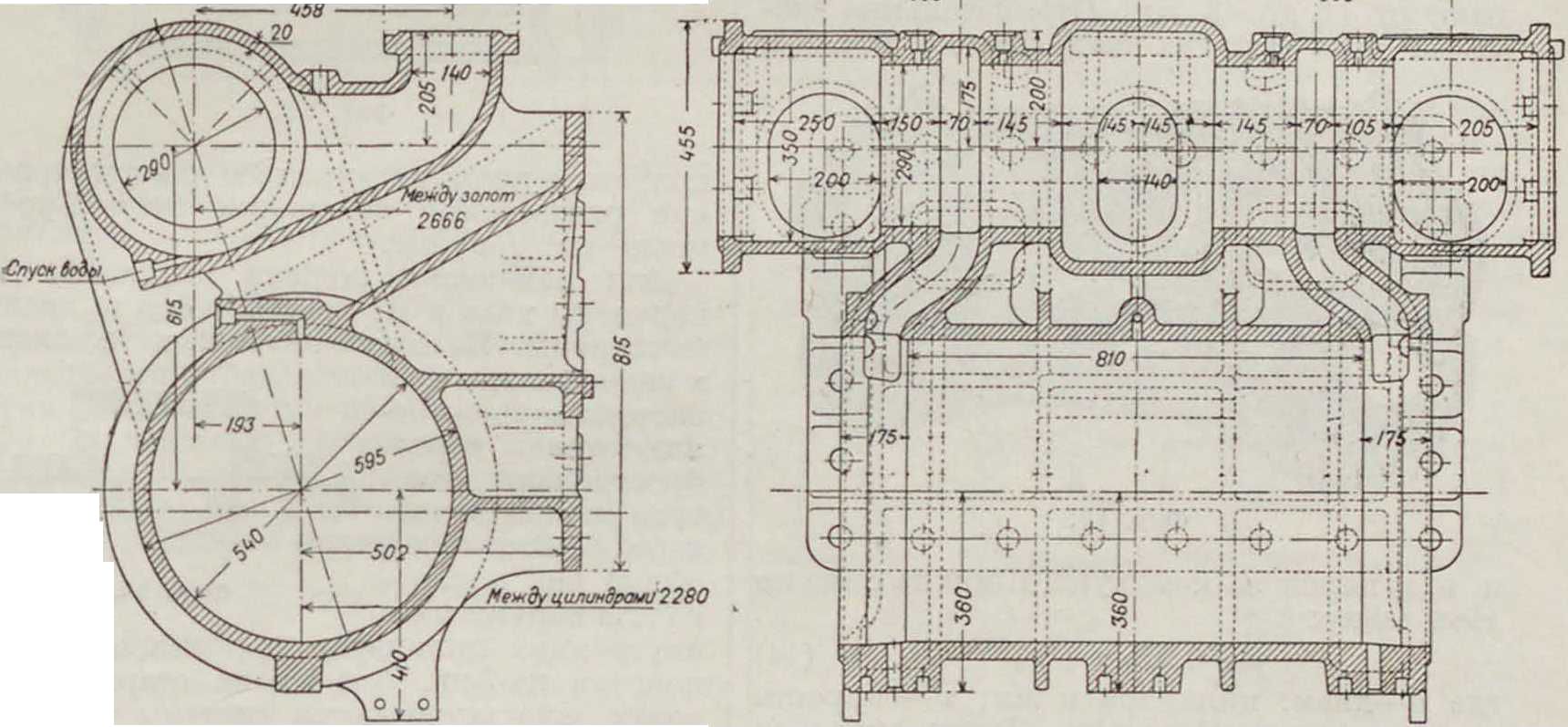

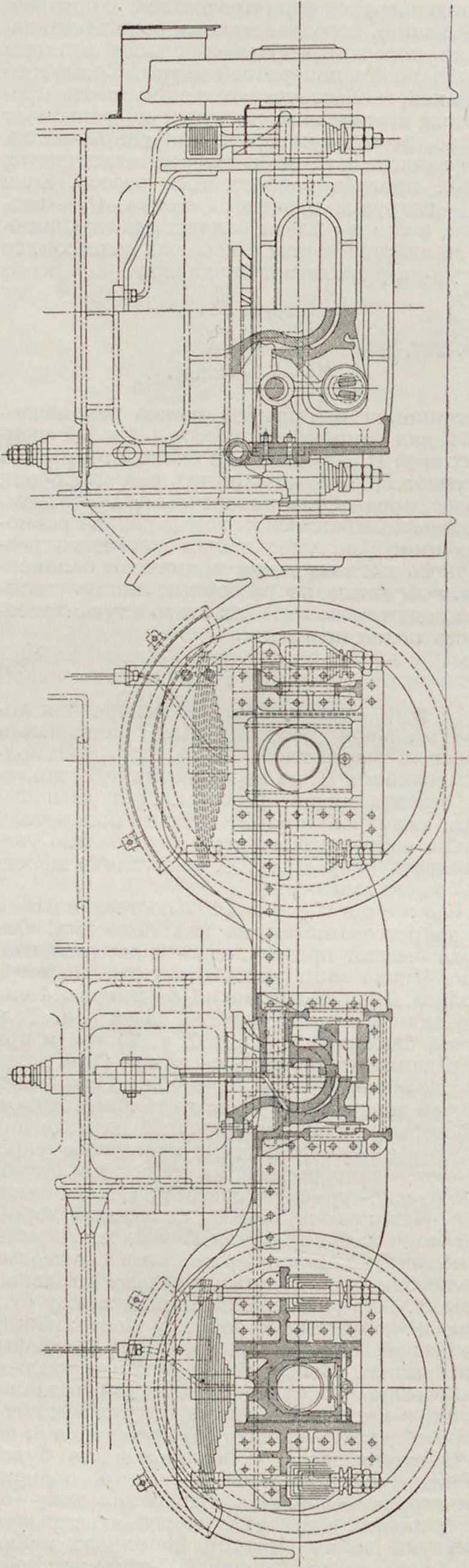

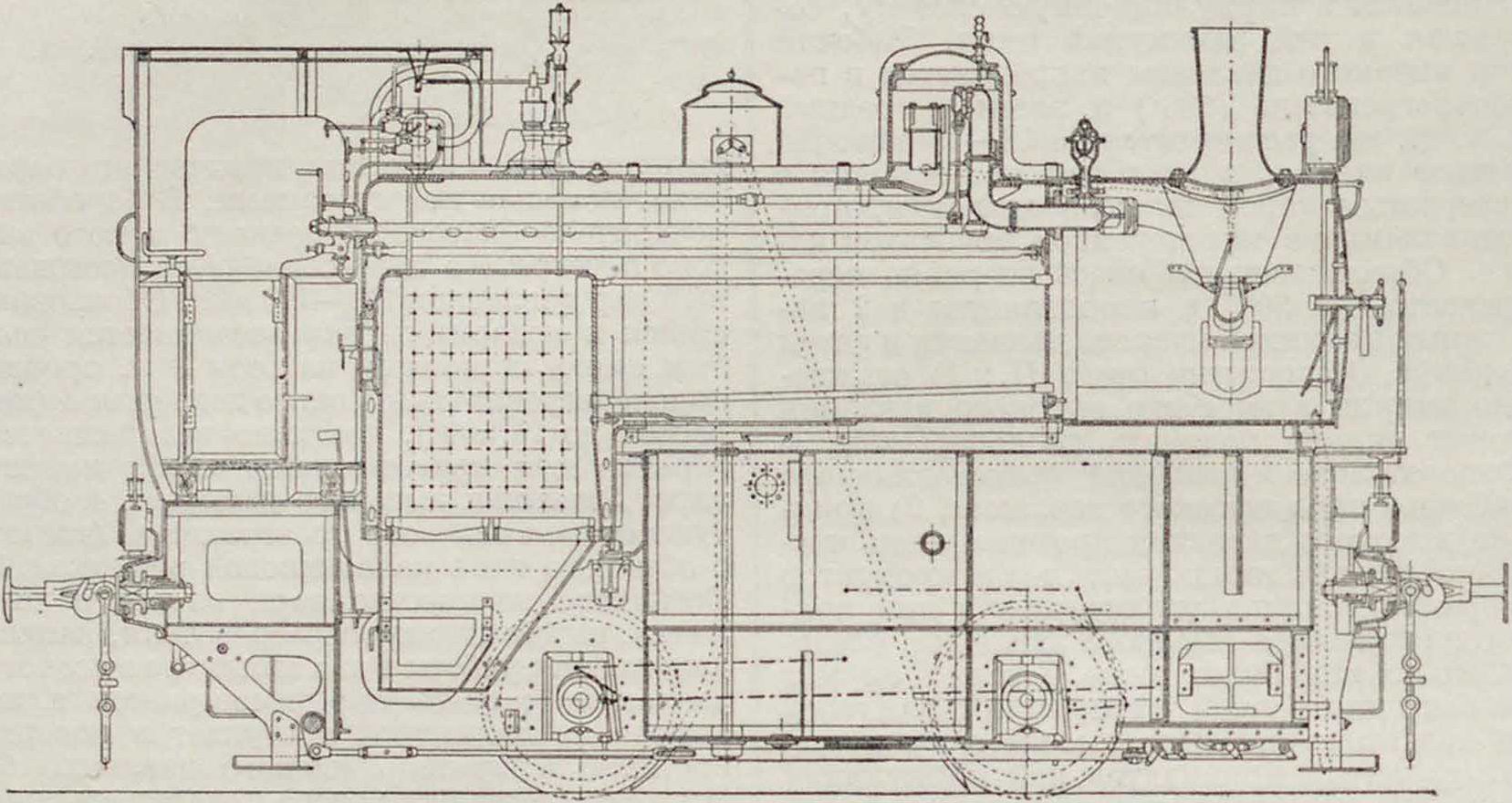

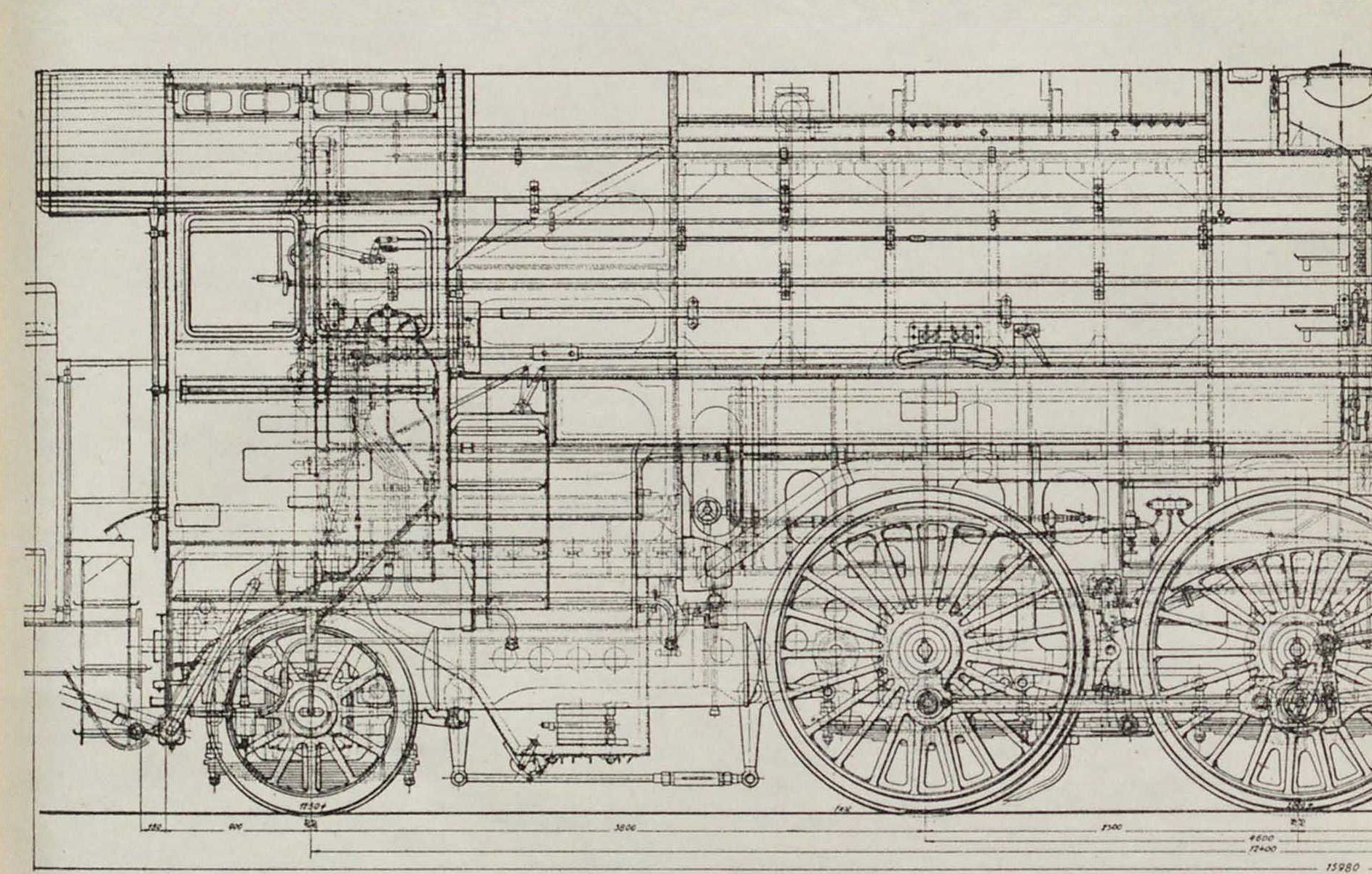

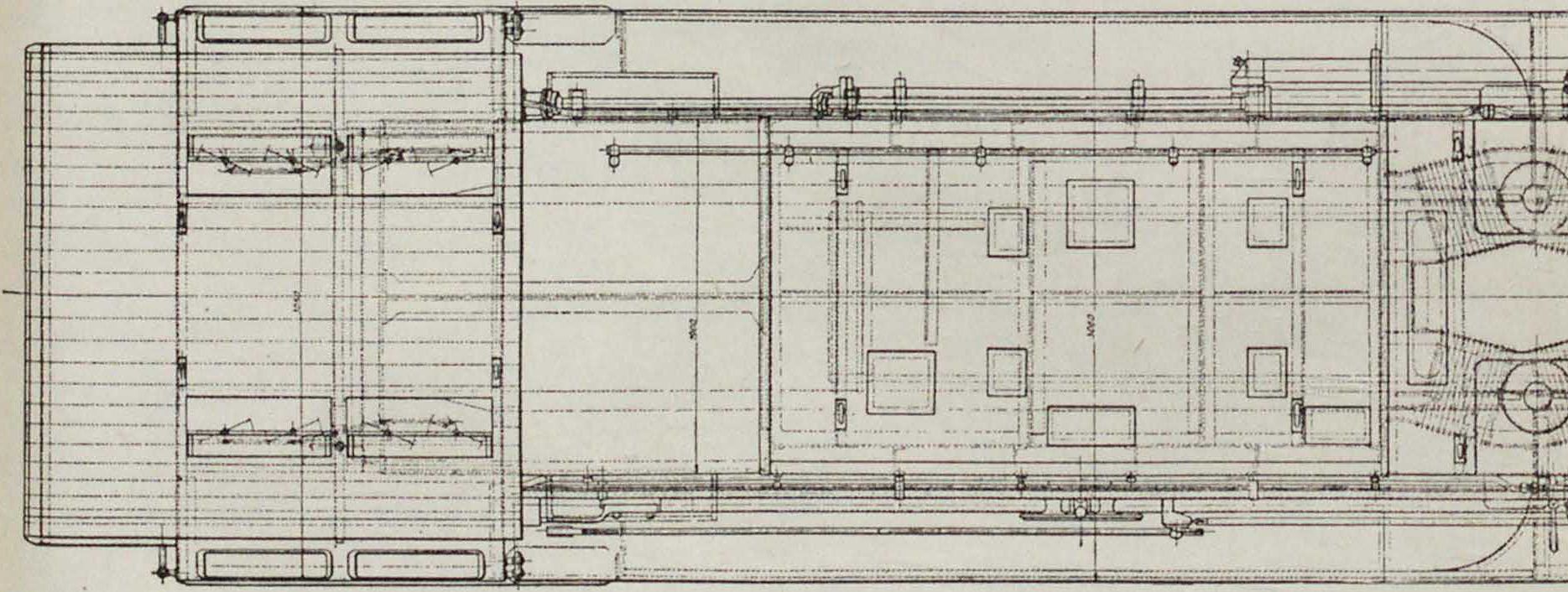

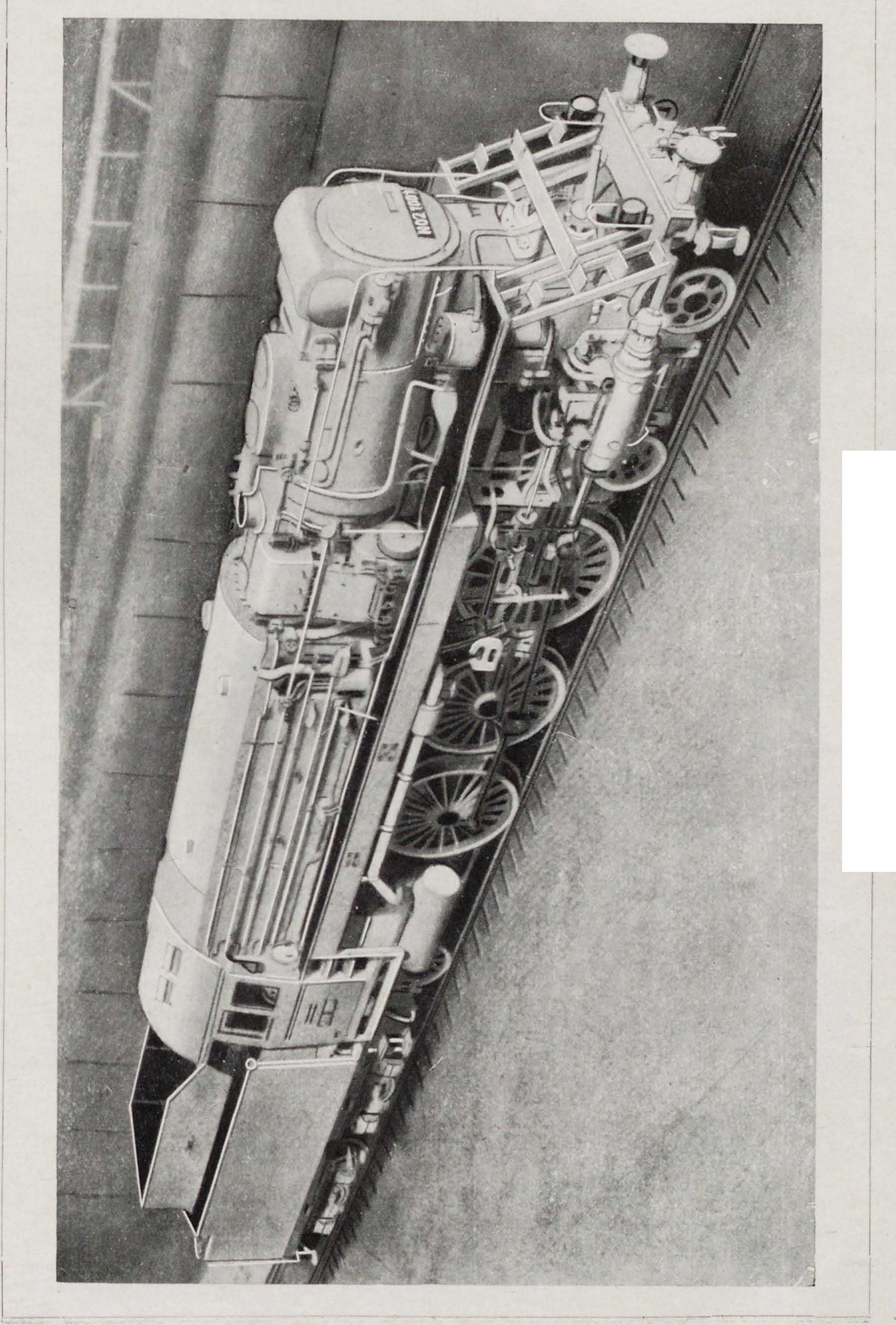

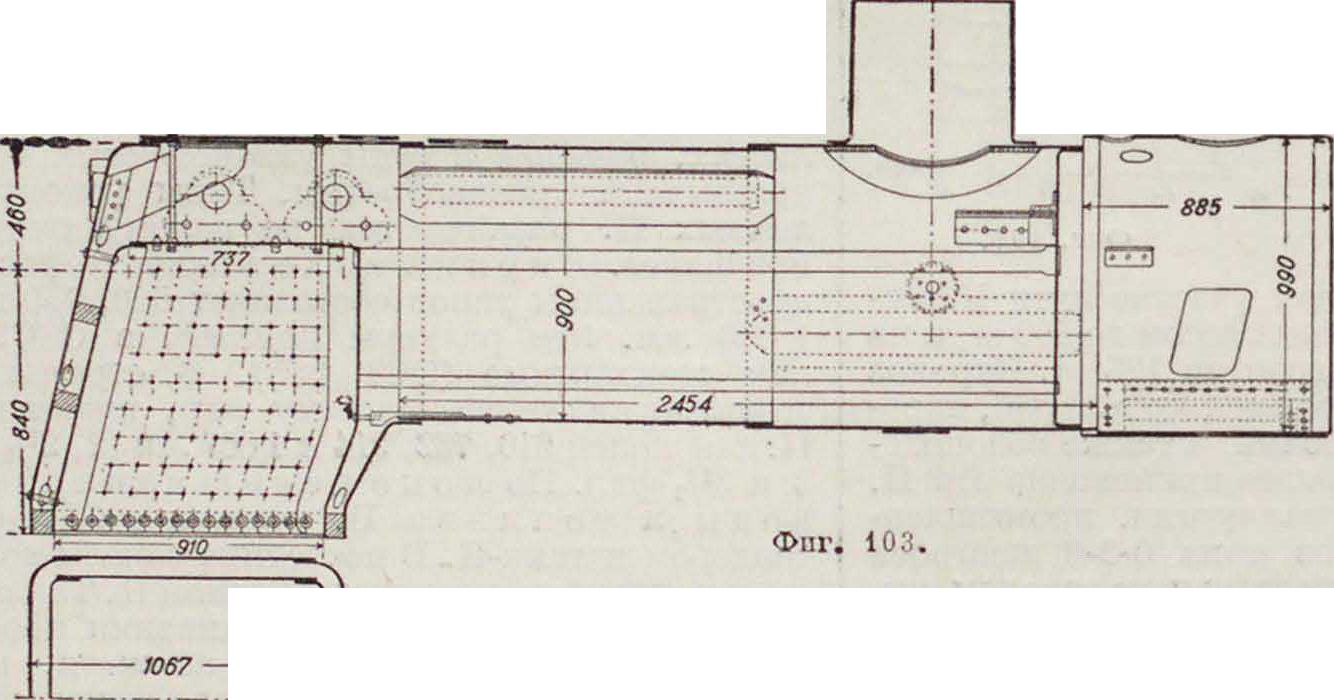

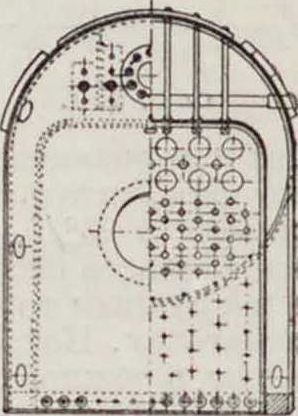

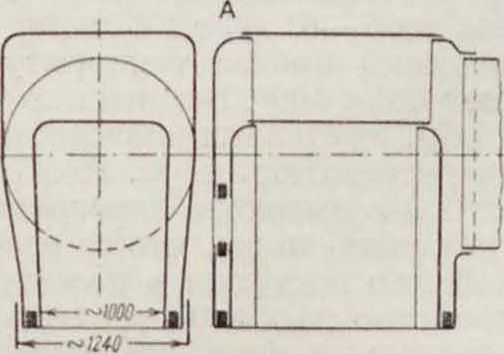

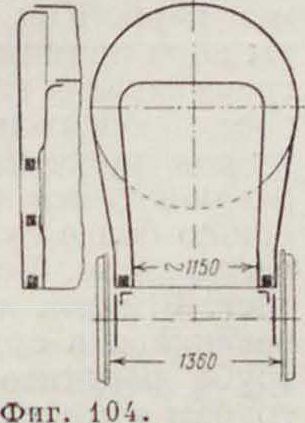

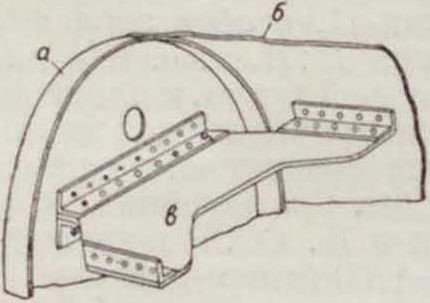

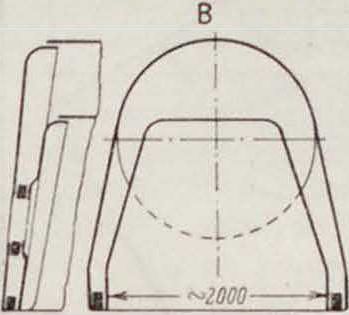

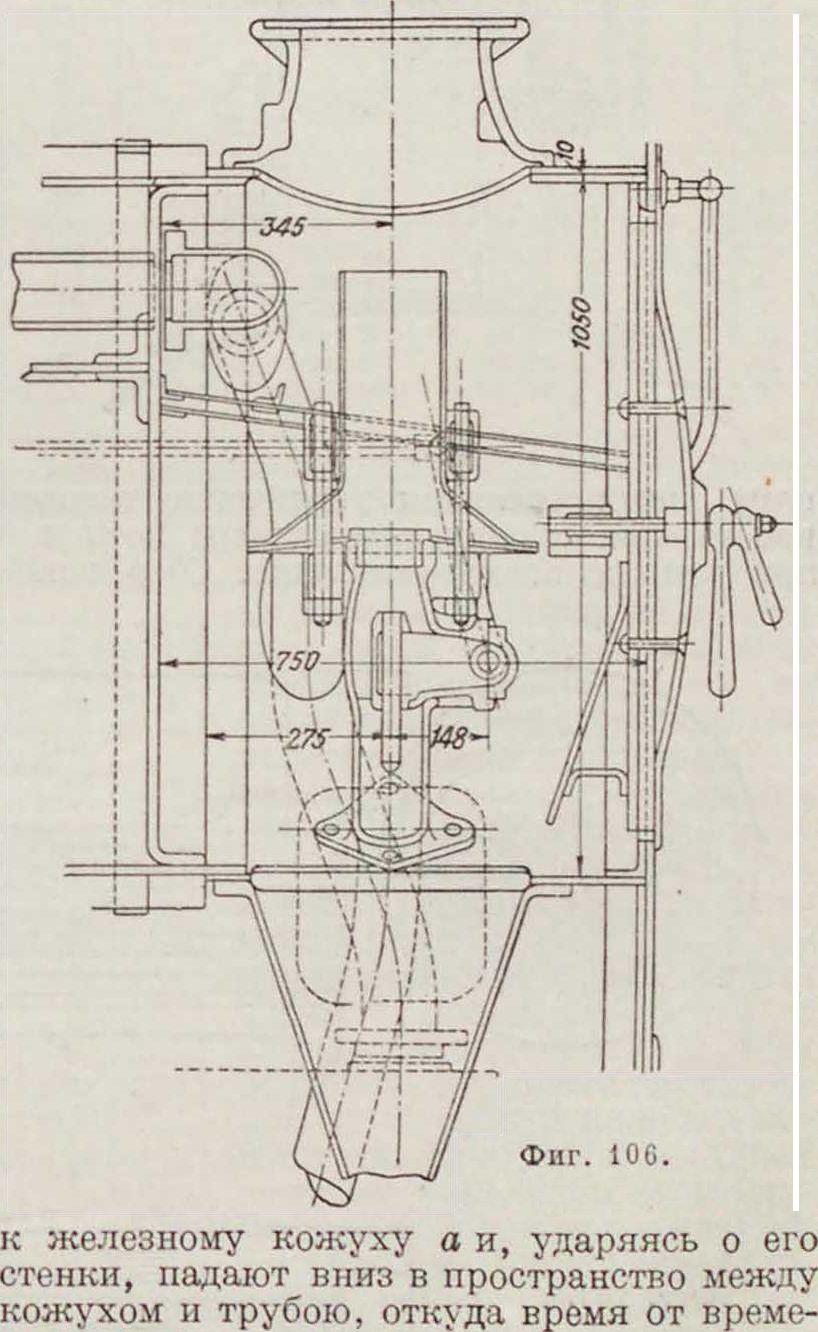

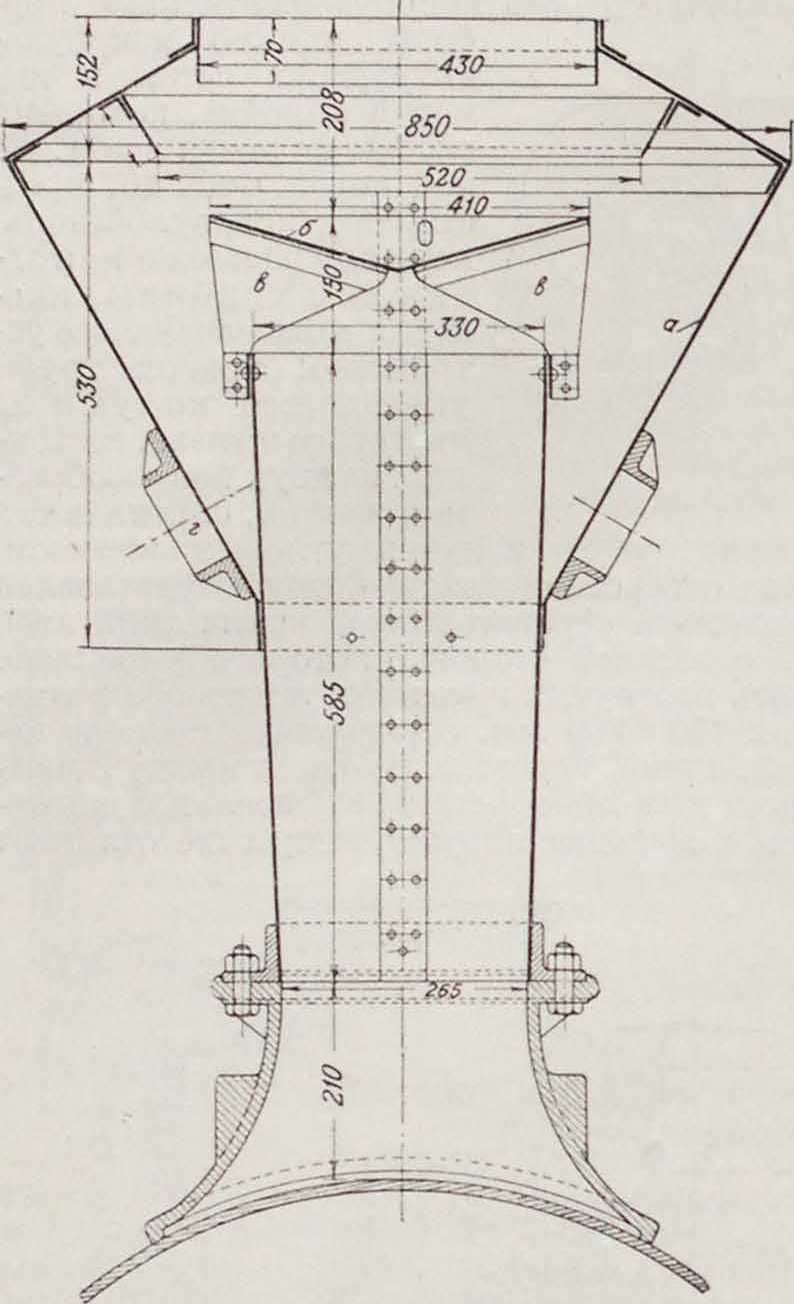

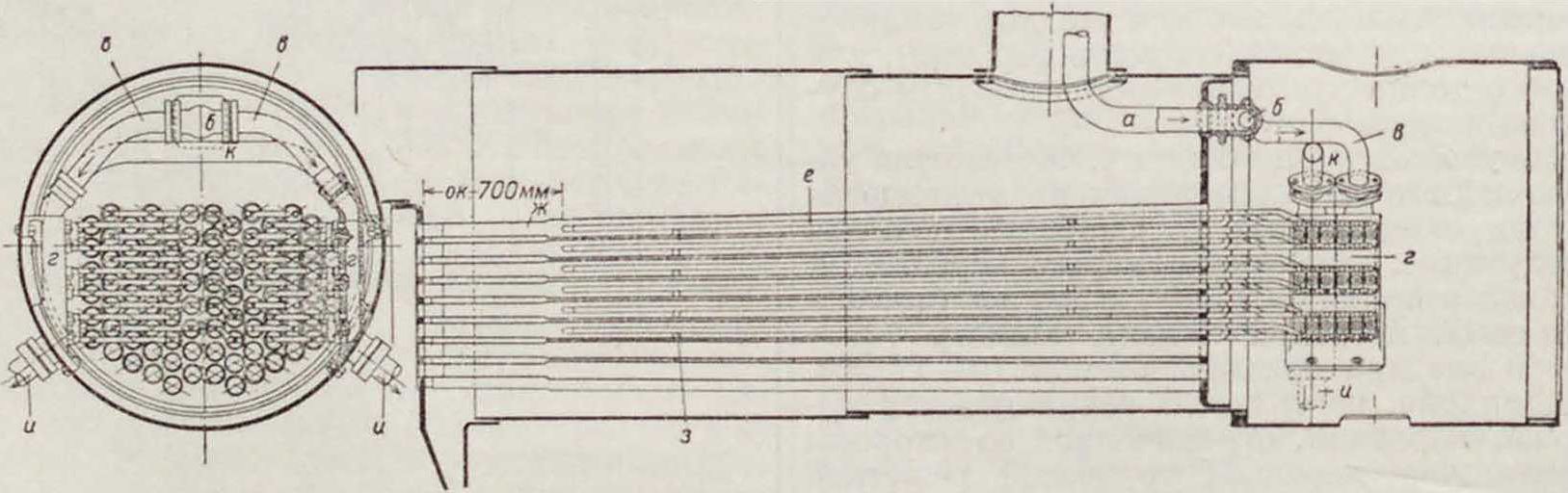

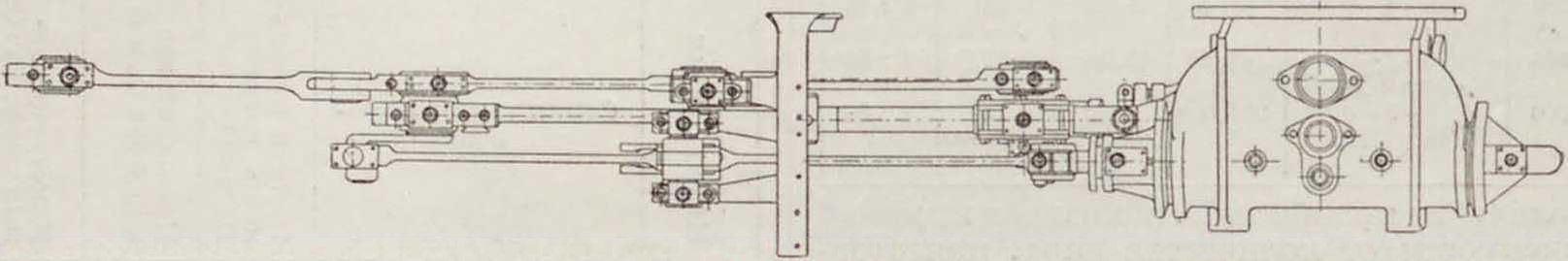

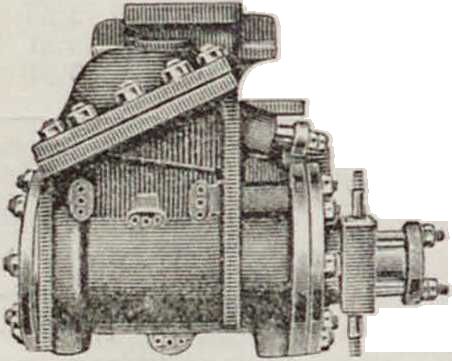

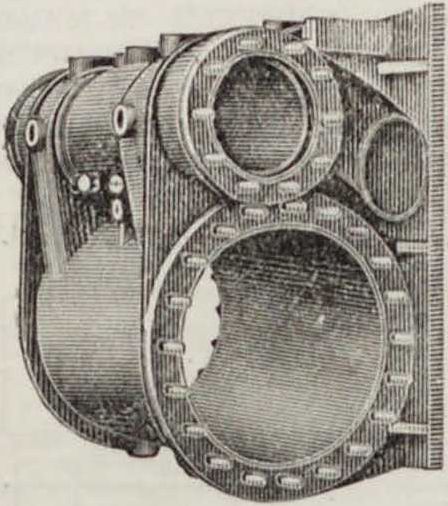

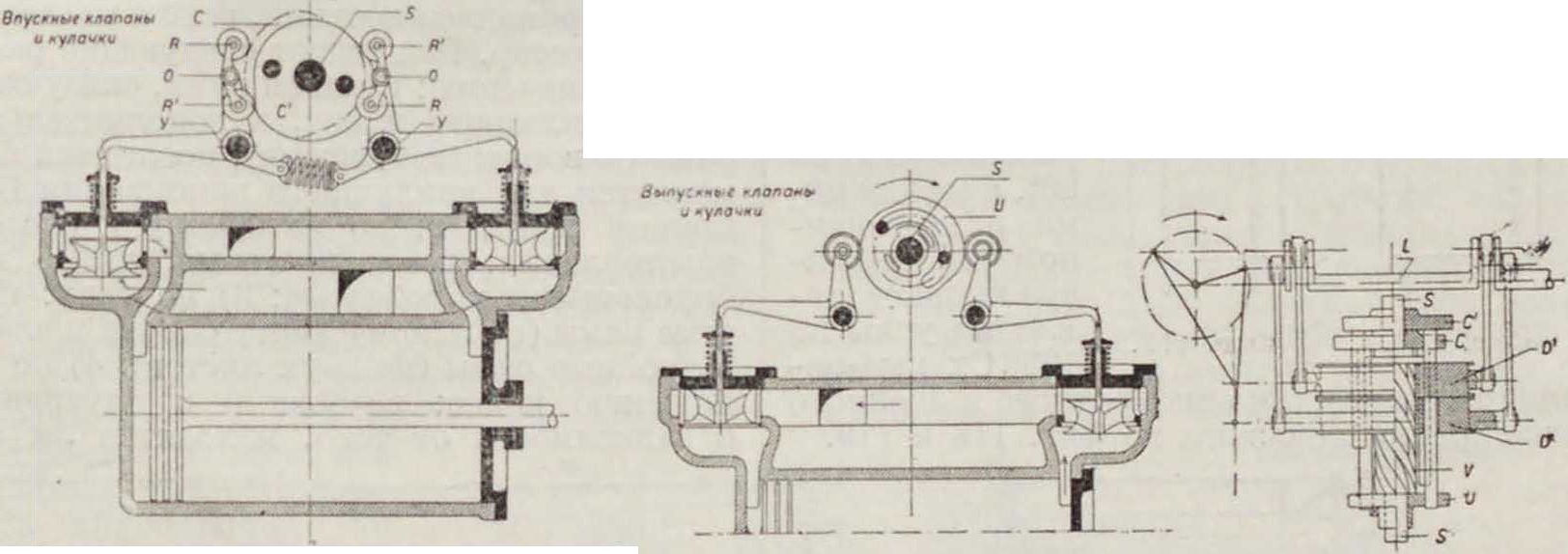

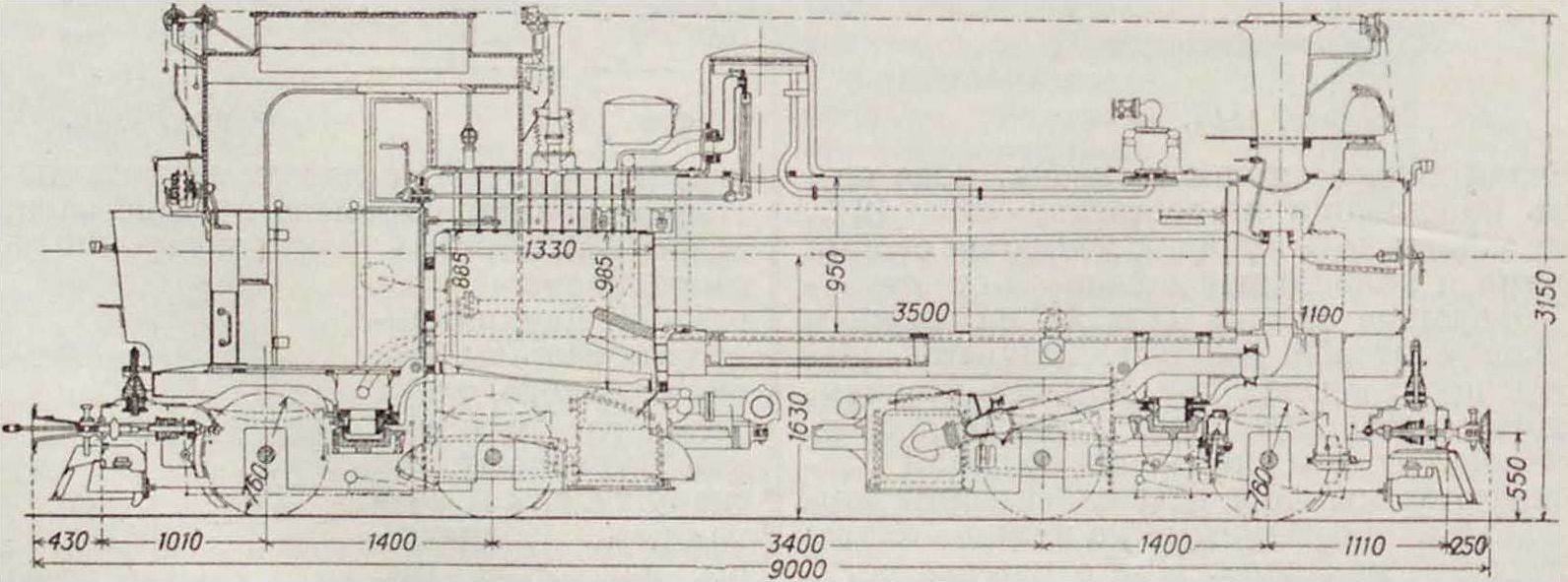

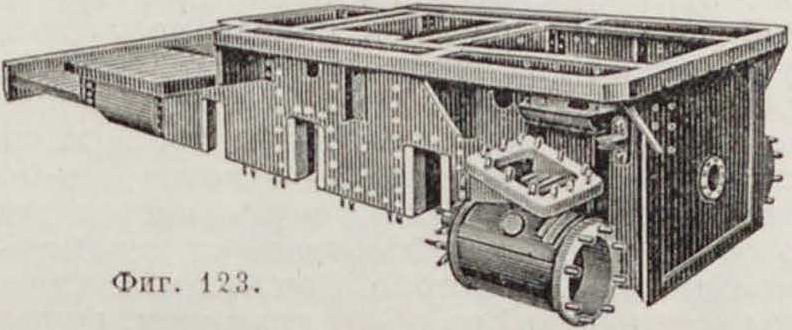

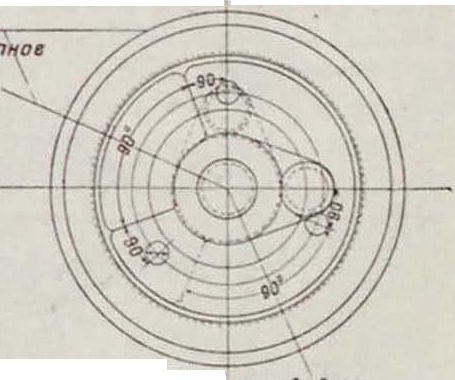

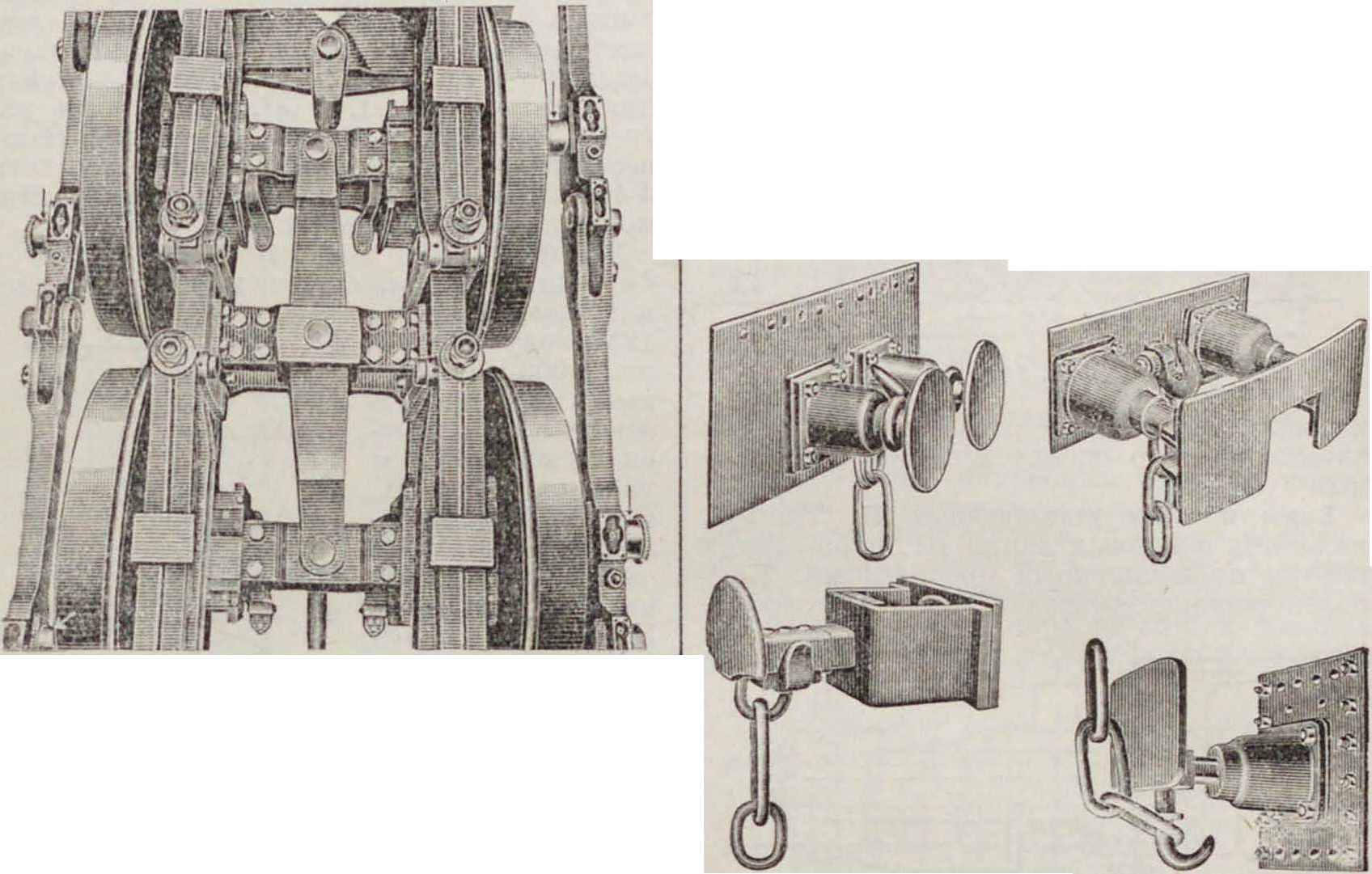

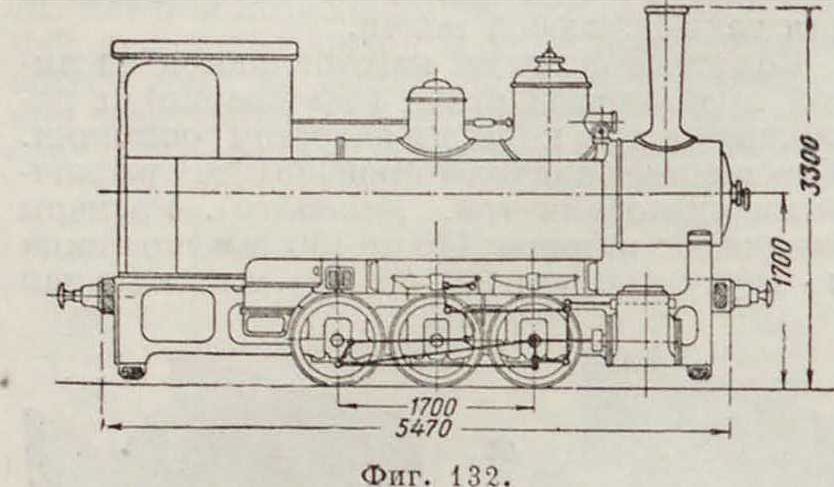

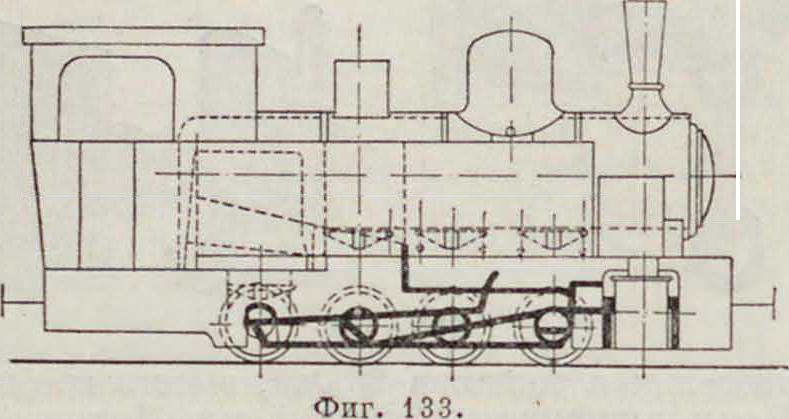

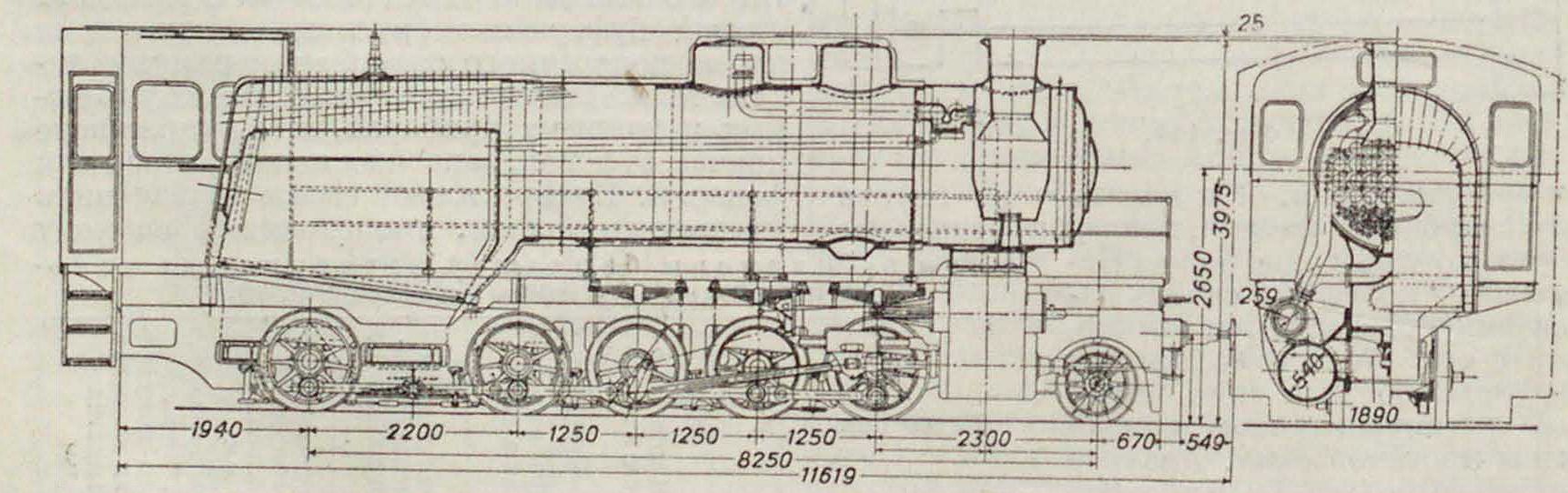

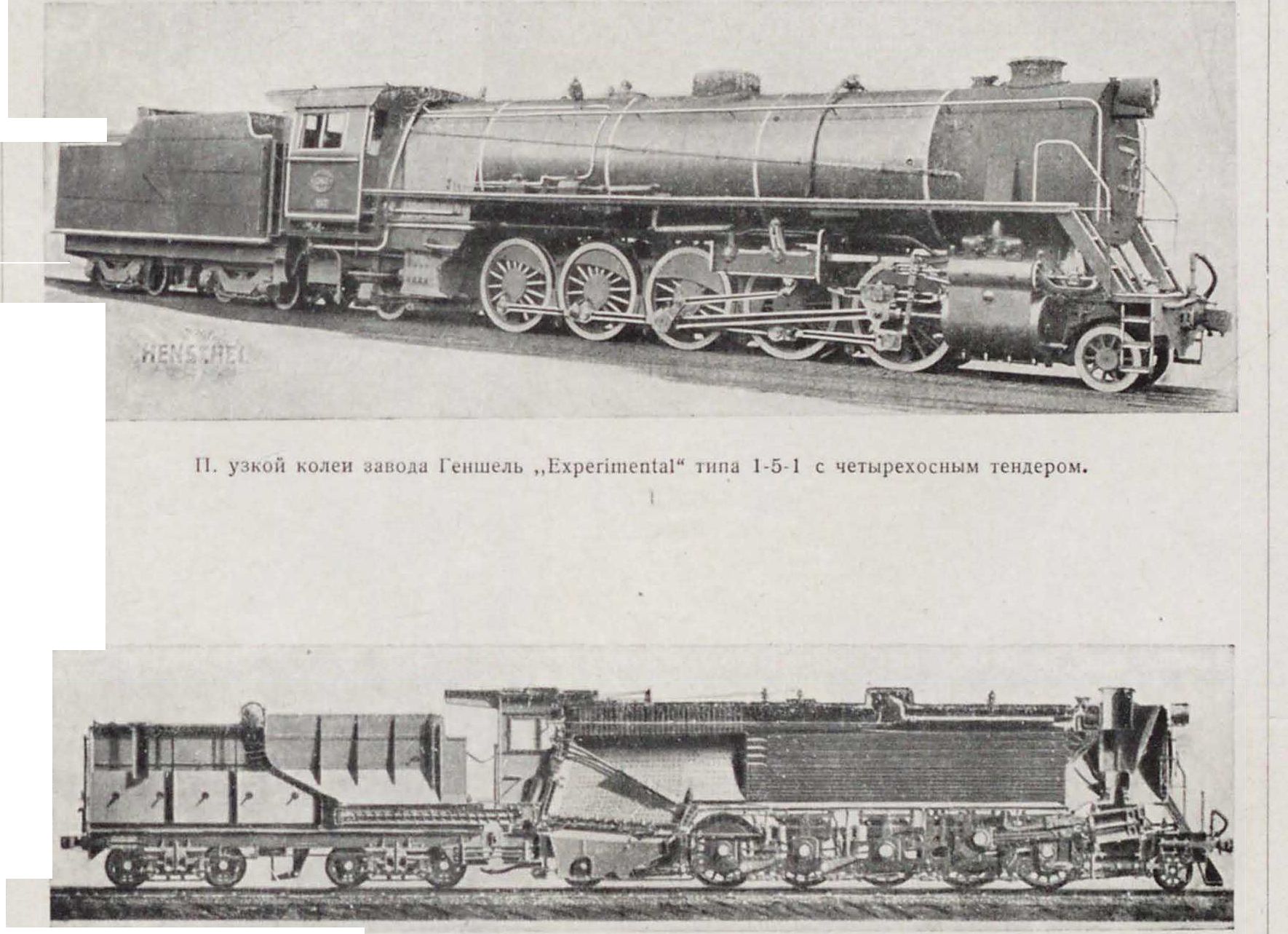

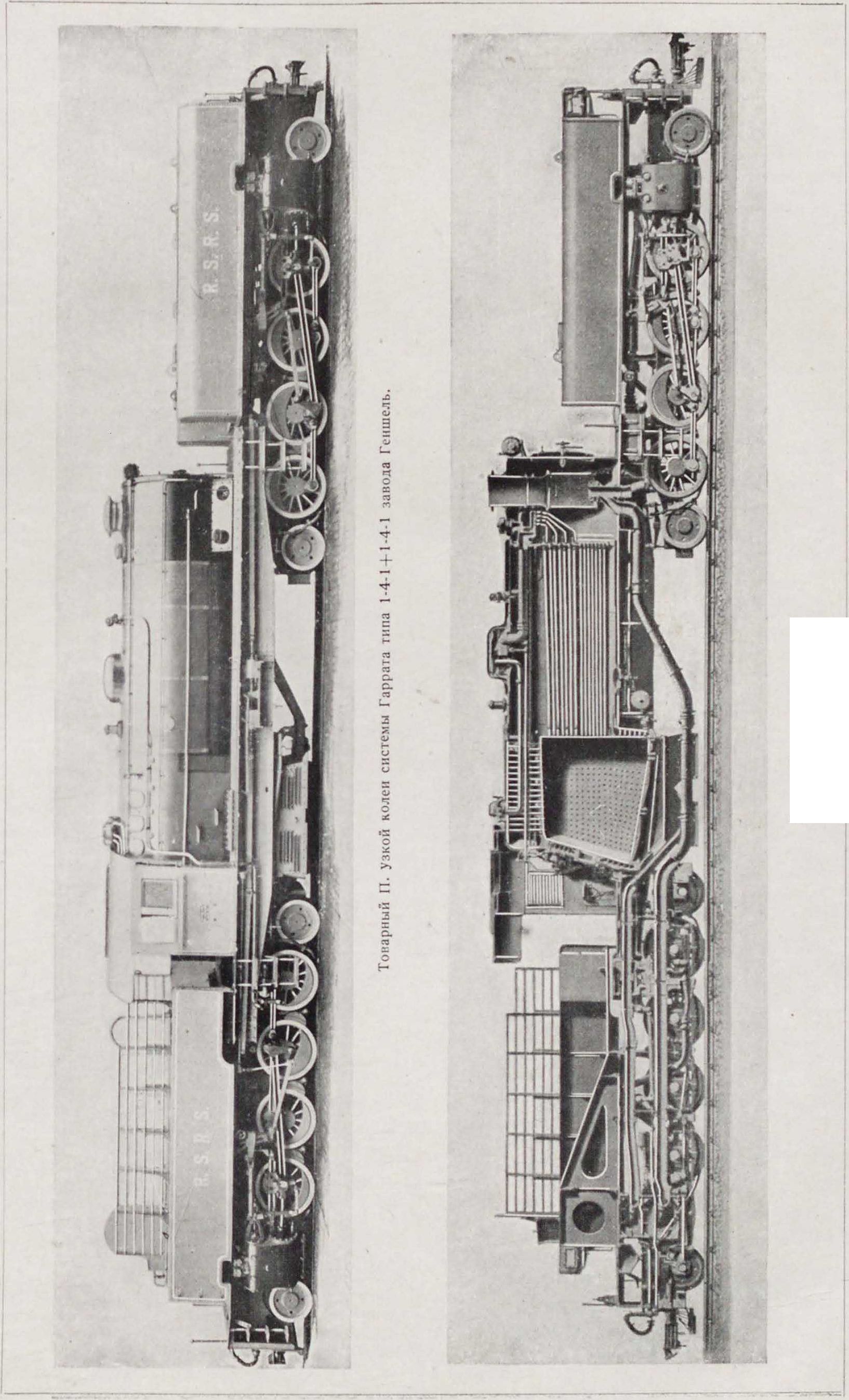

На фигуре 3 (вкл. л., 1) товарный П. типа 1-5-0 Прусских ж. д. с указанием главных частей II.: 1—огневая коробка, 2—кожух топки, 3—цилиндрическая часть котла, 4—дымовая коробка, 5—распорные связи, 6—потолочные связи, 7—лапчатые связи, S—колосники, 9—передняя трубная решетка, 10— сухопарник, 11—регуляторный вал, 12— регуляторная труба, 13—регуляторная головка, 14—паропроводные трубы, 15—дымогарные трубы, 2 С—жаровые трубы, 17—па-роперегревательные элементы, 18—коллектор пароперегревателя, 19—дымовая труба, 20—форсовый конус, 22—искроудержательная сетка, 22—спаренные оси с колеса поршня 660 миллиметров, диам. сцепных колес 1 400 миллиметров, диам. поддерживающих колес 1 000 миллиметров, жесткая база 4 500 миллиметров, полная 9 000 .м.и, рабочий вес 98,5 т, сцепной вес 84,9 т, давление пара 14 к?/с.и2, площадь колосниковой решетки 3,25 λι2, испаряющая поверхность нагрева 213,9 λι2, поверхность пароперегревателя 65,4 λι2. На фигуре 4 (вкл. л., 22) дан общий вид и план курьерского 4-цилиндрового компаунд-11, (стандартный тип) типа 2-3-1 Герм. ж. д. На фигуре 5 (вкл. л., 222)— продольный разрез и план курьерского 4-цплиндрового компаунд-П. типа 2-4-1 Франц, ж. д. На фигуре 6, А (вкл. л., IV) и 6, Б показаны разрезы и виды спереди и сзади товарного И. типа 0-5-0 серии Э ж. д. СССР. Его главные размеры след.: диам. колес 1 320 миллиметров, общая база 5 780 миллиметров, давление пара в котле 12 aim, диам. цилиндров 630 миллиметров, ход поршней 700 миллиметров, поверхность нагрева, омываемая газами, 244,75 λι2, омываемая водою 261,8 .к2, внутренний диам. котла 1 730 миллиметров, число дымогарных труб 184, число жаровых труб 27, расстояние между решетками 4 660 миллиметров, площадь колосниковой решетки 4,2 λι2, вес II. в порожнем состоянии 71,73 т, в груженом — 80,25 т, средняя сила тяги °’e1)d2- р=15 154 килограмма, коэфициент сцепления 1 : 5,30. На фнг. 7, А (вкл. л., Г), и 7, Б показан продольный и поперечный

| Серия | Тин | Предельная скорость Ό | Число цилиндров высокого давления η | Число цилиндров низкого давления п | Диам. цилиндров высокого давления | 1

Я о а ь * ОТ; 5 * „ 2 £ 5 о £ Гои ^ о.я |

Ход поршня I | Диам. движущих колес D | Рабочее давление пара Pk | Испаряющая поверхность нагрева Н* | о

— ri *>, В^ я ά £ ° о. и 2« Н и |

вй

Лк |

Нлощ. колосников. решетки R | о о

S3 И в 4> Cf О |

Раб. вес без тендера Р | F-. а +

8°. е - i а ft я | |||||||

| Ав | 2-3-0 | 100 | 1 | 1 | 500 | 730 | 650 | 1 830 | 11,5 | 152 | 2,16 | 41,7 | 57 | 105 | |||||||||

| Б | 2-3-0 | 106 | 2 | — | 550 | — | 700 | 1 830 | 13.0 | 161 | 41,0 | 0,25 | 2.80 | 47.0 | 72 | 120 | |||||||

| Гд | 2-3-0 | 100 | 2 | — | 560 | — | 700 | 1 730 | 12.0 | 169 | 47,5 | 0.28 | 2 80 | 50,2 | 74 | 120 | |||||||

| Еф | 1-6-0 | 55 | 2 | — | 635 | — | 711 | 1 320 | 12.7 | 240 | 61,3 | 0,26 | 6,00 | 77.6 | 88 | 135 | |||||||

| Ел | 1-5-0 | 55 | 2 | — | 650 | — | 711 | 1 320 | 12,7 | 242 | 66,9 | 0,27 | 6.00 | 80.3 | 91 | 140 | |||||||

| 3 | 2-3-0 | 90 | 2 | — | 575 | — | 600 | 1 700 | 12.0 | 147 | 31,0 | 0.21 | 2.34 | 44,8 | 69 | 110 | |||||||

| К | 2-3-0 | 105 | 2 | — | 575 | — | 650 | 1 700 | 12,0 | 164 | 40.0 | 0,24 | 2,72 | 45,4 | 70 | ПО | |||||||

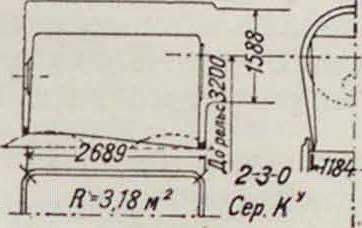

| НУ | 2-3-0 | 110 | 2 | — | 575 | — | 650 | 1 900 | 13.0 | 181 | 47,4 | 0,26 | 3,18 | 48.0 | 73,2 | 120 | |||||||

| л | 2-3-1 | 120 | 4 | — | 460 | — | 650 | 1 840 | 12.0 | 270 | 85.5 | 0.32 | 4,65 | 51,9 | 96 | 150 | |||||||

| м | 2-4-0 | 100 | 3 | — | 540 | — | 700 | 1 720 | 13,0 | 260 | 87,7 | 0,34 | 6.00 | 72,5 | 101 | 155 | |||||||

| II· | 1-3-0 | 95 | 1 | 1 | 480 | 720 | 650 | 1 900 | 11.5 | 162 | — | — | 2,20 | 43,3 | 59 | 100 | |||||||

| II" | 1-3-0 | 105 | 1 | 1 | 500 | 730 | 650 | 1 900 | 12.0 | 143 | — | — | 2,20 | 45 | 59 | 100 | |||||||

| II" | 1-3-0 | 95 | 1 | 1 | 500 | 730 | 650 | 1 700 | 12.0 | 143 | — | — | 2,20 | 43,5 | 58 | 100 | |||||||

| ЦУ | 1-3-0 | 95 | 1 | 1 | 500 | 730 | 650 | 1 700 | 13.0 | 157 | — | — | 2,60 | 45 | 60 | 105 | |||||||

| 11“ | 1-3-0 | 95 | 2 | — | 540 | — | 650 | 1 700 | 120 | 127 | 38,9 | 0,31 | 2,45 | 44,4 | 61 | 105 | |||||||

| 00 | 0-4-0 | 45 | 2 | — | 500 | — | 650 | 1 150 | 12.0 | 153 | — | — | 1.85 | 50 | 50 | 95 | |||||||

| 0« | 0-4-0 | 45 | 1 | 1 | 500 | 730 | 650 | 1 200 | 11.5 | 153 | — | — | 1,85 | 52,5 | 52,5 | 95 | |||||||

| 0" | 0-4-0 | 50 | 1 | 1 | 500 | 730 | 650 | 1 200 | 12.0 | 153 | — | — | 1,85 | 52,5 | 52,5 | 95 | |||||||

| Оу | 0-4-0 | 50 | 1 | 1 | 500 | 730 | 650 | 1 200 | 12,0 | 132 | 29,2 | 0,22 | 1,85 | 55 | 55 | 95 | |||||||

| Р | 1-4-0 | 50 | 2 | 2 | 400 | 600 | 600 | 1 280 | 12,0 | 172 | — | — | ? 52 | 52,9 | 65 | 100 | |||||||

| с | 1-3-1 | 110 | 2 | — | 550 | — | 700 | 1 830 | 13.0 | 207 | 51.5 | 0,25 | 3.80 | 47,2 | 75 8 | 120 | |||||||

| СУ | 1-3-1 | 110 | 2 | — | 575 | — | 700 | 1 850 | 13.0 | 197 | 72.0 | 0,36 | 4.73 | 53,9 | 82,5 | 125 | |||||||

| У | 2-3-0 | 105 | 2 | 2 | 370 | 580 | 650 | 1 730 | 14.0 | 182 | — | — | 2,63 | 44.7 | 71 | 115 | |||||||

| уу | 2-3-0 | 105 | 2 | 2 | 410 | 580 | 650 | 1 730 | 14.0 | 152 | 38,9 | 0,26 | 2,83 | 49.2 | 75,8 | 120 | |||||||

| ф | 1-6-0 | 60 | 4 | — | 500 | — | 660 | 1 450 | 14.0 | 262 | 60,8 | 0,23 | 5,10 | 87,6 | 102 | 150 | |||||||

| II | 1-4-0 | 55 | 1 | 1 | 530 | 750 | 650 | 1 250 | 12,0 | 180 | — | — | 2.48 | 52,1 | 61 | 100 | |||||||

| III | 1-4-0 | 55 | 1 | 1 | 510 | 765 | 700 | 1 300 | 13,0 | 206 | — | — | 2,80 | 62.3 | 72 | 120 | |||||||

| III | 1-4-0 | 65 | 1 | 1 | 510 | 765 | 700 | 1 300 | 14.0 | 206 | — | — | 2,80 | 64,2 | 77.3 | 120 | |||||||

| щч | 1-4-0 | 65 | 1 | 1 | 540 | 765 | 700 | 1 300 | 14,0 | 177 | 51,0 | 0,29 | 2.80 | 64,7 | 77.8 | 120 | |||||||

| ыч | 0-4-0 | 55 | 1 | 1 | 520 | 790 | 650 | 1 200 | 12.0 | 147 | 43,0 | 0.29 | 2,55 | 60.9 | 60.9 | 95 | |||||||

| э | 0-6-0 | 55 | 2 | — | 630 | — | 700 | 1 320 | 12,0 | 194 | 52.0 | 0 27 | 4,46 | 80-5 | 80.5 | 125 | |||||||

| Э, | Эг,ш | 0-6-0 | 55 | 2 | — | 650 | — | 700 | 1 320 | 12.0 | 207 | 49,7 | 024 | 4.46 | 81.2 | 81.2 | 125 | ||||||

| ЭУ | 0-5-0 | 55 | 2 | — | 650 | — | 700 | 1 320 | 12,0 | 195 | 66,0 | 0,34 | 4.46 | 85 6 | 83,6 | 130 | |||||||

| я | 1-3-0 | 95 | 2 | — | 482 | — | 650 | 1 800 | и.о | 161 | — | — | 2.30 | 40,5 | 50 | 80 | |||||||

| и | 0-3+3-0 | 45 | 2 | 2 | 475 | 710 | 650 | 1 200 | 12.0 | 206 | — | — | 3.50 | 82,3 | 82.3 | 125 | |||||||

| н" | 0—3+3—0 | 45 | 2 | 2 | 510 | 770 | 650 | 1 230 | 12 0 | 178 | 47,4 | 0 27 | 3.40 | 89,4 | 89.4 | 135 | |||||||

| V | 0-4-0 | 55 | 2 | — | 575 | — | 650 | 1 220 | 12.0 | 163 | 40.4 | 0,25 | 3,03 | 64,4 | 64.4 | — | |||||||

Таблица 3.—Размеры современных П. заграничных железных дорог.

| Название ж. д. | Тип | Предельная скорость V | Число цилиндров высокого давления η | Число цилиндров низкого давления п | Диам. цилиндров высокого давления de. | Диам. цилиндров низкого давления du. | Ход поршня /‘ | Диам. движущих колес D | Испаряющая поверхность нагрева Я* | * ^ в:г а о. и £

о 77 с в о о С с. |

Вц

Лк |

Площадь колосниковой решетки Я | а о. в^

So В <у О η |

Раб. вес без тендера Р | В о. н Е-ч о-Ь

Ой, о я 2 62 * V Р« si | |

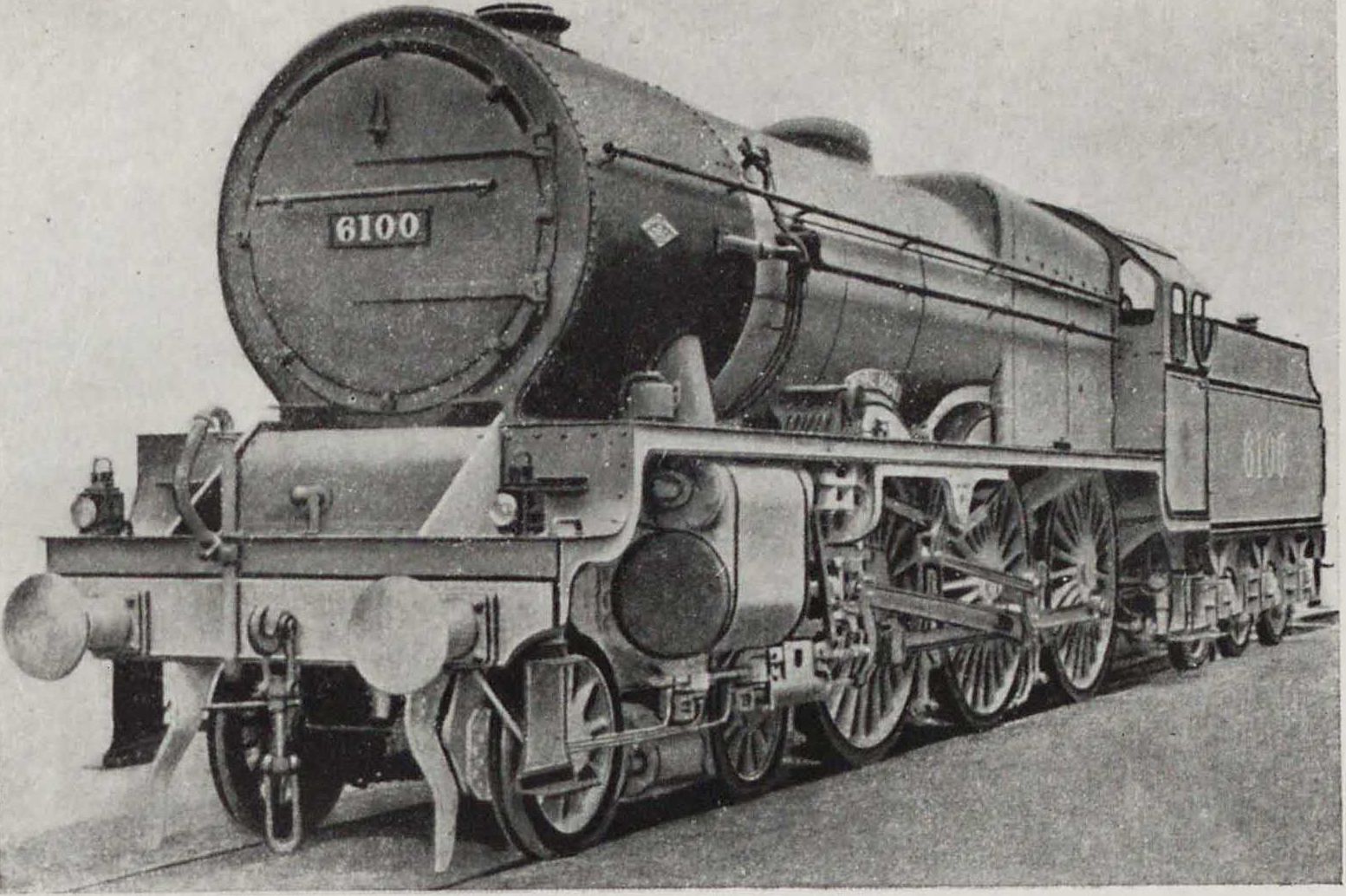

| Англ. Север, ж. д. | 2-3-1 | _ | 2 | _ | 580 | _ | 660 | 2 032 | 272 | 49 | 0.18 | 3,82 | 60 | 92 | 148 | |

| Франц. Юж.ж. д. 1 Chicago—Pacific | 2-3-1 | — | 2 | — | 630 | 650 | 1 940 | 203 | 74 | 0,36 | 4.00 | 54 | 89 | 133 | ||

| ж. д. (Америка). Delawar—Lackawanna ж. д.(Аме- | 2-4-1 | 2 | 711 | 711 | 1 880 | 436 | 116 | 0,27 | 5,85 | 115 | 167 | 253 | ||||

| рика).

Баденских ж. д. |

2-3-1 | — | 2 | — | 686 | 711 | 1 854 | 342 | 71 | 0,21 | 8.48 | 90 | 139 | 214 | ||

| (Германия). | 2-3-1 | — | 2 | 2 | 440 | 680 | 660 | 2 100 | 225 | 77,5 | 0.30 | 5,00 | 53 | 96 | 159 | |

| Прусских ж. д. (Германия). | 2-3-2 | 90 | 2 | _ | 560 | _ | 630 | 1 650 | 139 | 19,2 | 0,35 | 2,42 | 46,5 | 105 | 105 | |

| Саксонских ж. д. (Германия). | 1-4-1 | 100 | 2 | 2 | 480 | 720 | 630 | 1 905 | 227 | 74.0 | 0,32 | 4,50 | 68 | 100 | 162 | |

| Прусских ж. д. (Германия). | 1-4-1 | _ | 2 | _ | 620 | _ | 660 | 1 750 | 221 | 82,0 | 0.37 | 4,00 | 68 | 98 | 160 | |

| Мадрид—Сарагоса (Испания). | 2-4-0 | _ | 2 | _ | 580 | _ | 660 | 1 400 | 217 | 60,5 | 0.28 | 3,90 | 58,5 | 78,5 | 115 | |

| Английских ж. д. Саксонских ж.д. | 0-5-0 | — | 4 | — | 426 | — | 711 | 1 410 | 160 | 41.3 | 0,26 | 2,93 | 74.8 | 74,8 | 107 | |

| (Германия). ,. | 0

1 0 1 о |

40 | 2 | — | 620 | — | 6G0 | 1 260 | 136.5 | 41,5 | 0,31 | 2,30 | 79,4 | 79,4 | 157 | |

| Прусских ж. Д. (Германия). | 0-5-0 | 60 | 2 | _ | 630 | _ | 660 | 1 400 | 146.5 | 53 | 0.36 | 2,62 | 71,5 | 71,5 | 116 | |

| Прусских ж. д. (Германия). | 1-5-0 | 65 | 2 | 570 | _ | 660 | 1 400 | 195 | 68,4 | 0,35 | 3,90 | 80 | 93 | 141 | ||

| Denver—Ilio Grande ж. д. (Америка). | 1-5-1 | 2 | 787 | 813 | 1 600 | 449 | 123,5 | 0,27 | 8,18 | 153 | 194 | _ } | ||||

| Вюртембергских ж. д. (Германий) Виргинских ж.д. | 1-6-0 | 60 | 2 | 2 | 510 | 760 | 650 | 1 350 | 233 | 80 | 0,34 | 4,32 | 93,5 | 106,5 | 153

408 | |

| (Америка). Eric щ.д. (Аме- | 1-5+5-1 | 2 | 2 | 762 | 1 220 | 813 | 1 422 | 800 | 197 | 0,25 | 10,10 | 280 | 310,5

. | |||

| рика). | 1 — 44-44-4 — 1 | - | 6 | • — | 914 | -. | 813 | 1 600 | 640 | 147 | 0,23 | 8,37 | 315 | 387 | 387 | |

| Ο,ΧιΛ. *· ·· t | ||||||||||||||||

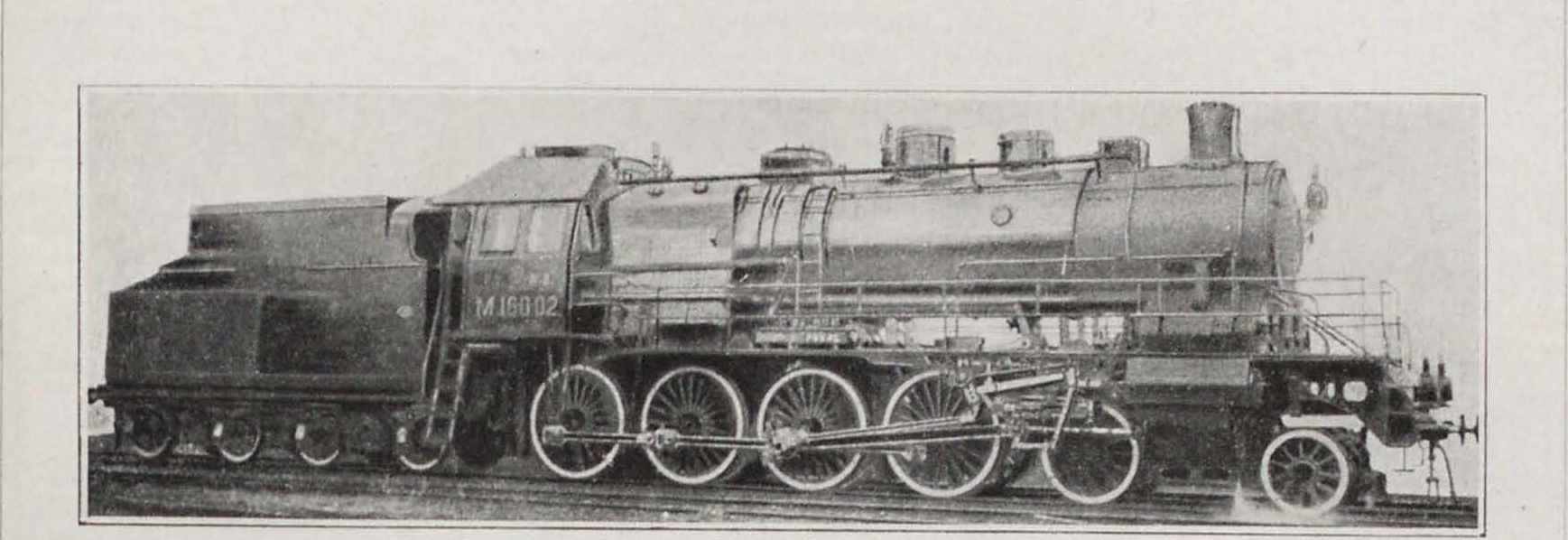

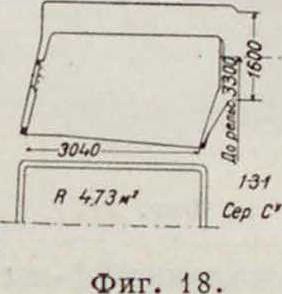

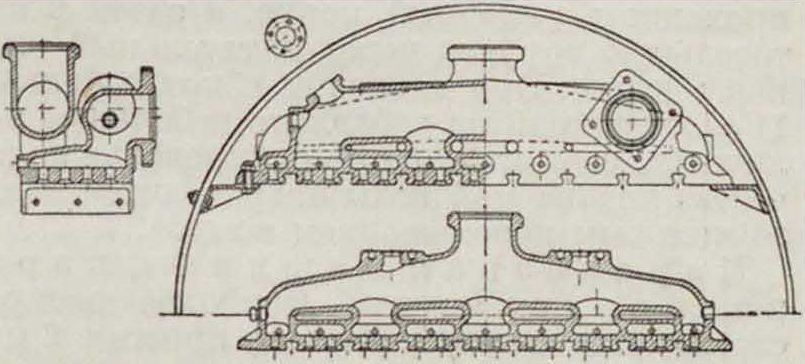

разрез и вид на арматуру пассаж. 3-цилиндрового П. типа 2-4-0 серии М ж. д. СССР. На фигуре 8, А (вкл. л., VI) и 8, Б показан продольный и поперечный разрез и вид на арматуру пассажирского П. типа 1-3-1, серии СУ ж. д. СССР. Главные размеры следующие: диам. цилиндра 575 миллиметров, ход поршня 700 миллиметров, диам. переднего бегунка 1050эш, диам. ведущих колес 1 850 миллиметров, диам. поддерживающих колес 1 320 миллиметров, общая поверхность нагрева 269,14 мг, площадь колосниковой решетки 4,73 JH2, вес порожнего П. 77,2 т, вес груженого П. S5,2 т, сцепной вес II. 54 т, сила тяги

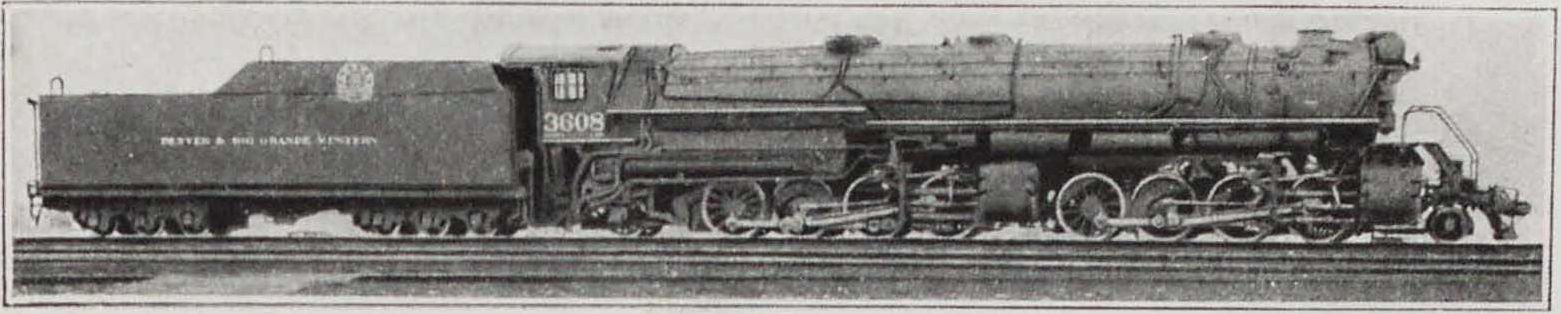

°fp=8 132 килограмма. На вкл. л., VII даны общие виды паровозов США: товарный

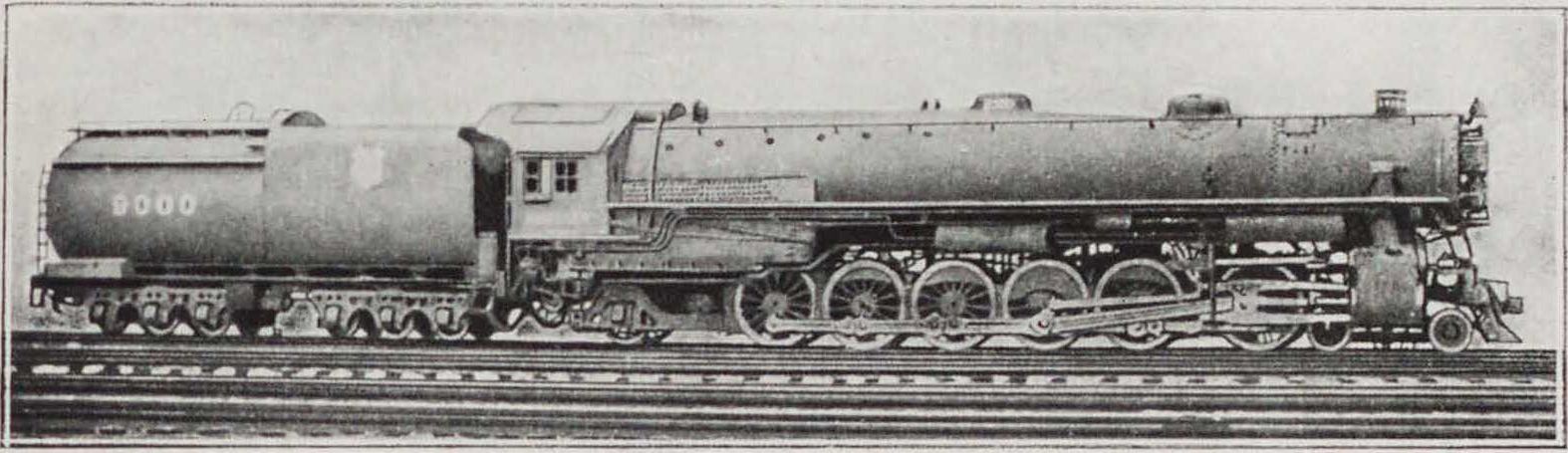

4-цилиндровый П. типа 1-4+4-1 с машиной однократного расширения и бустером (Denver a. Rio Grande Western), быстроходный товарный 3-цилиндровый П. с

-δ 20 30 w so_ высоким перегревом

ν·*"7" пара (Union Pacific),

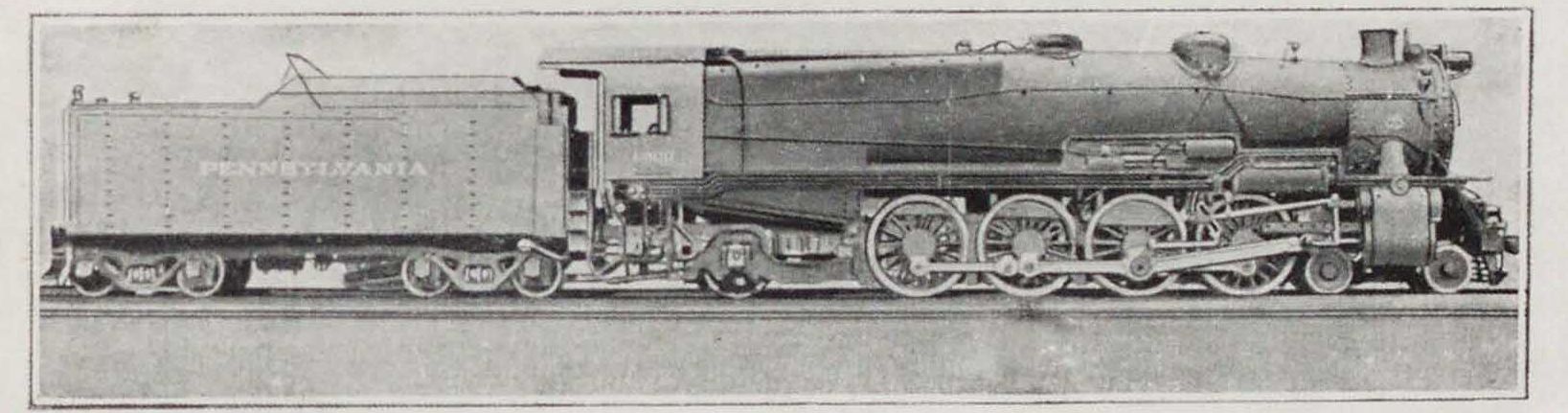

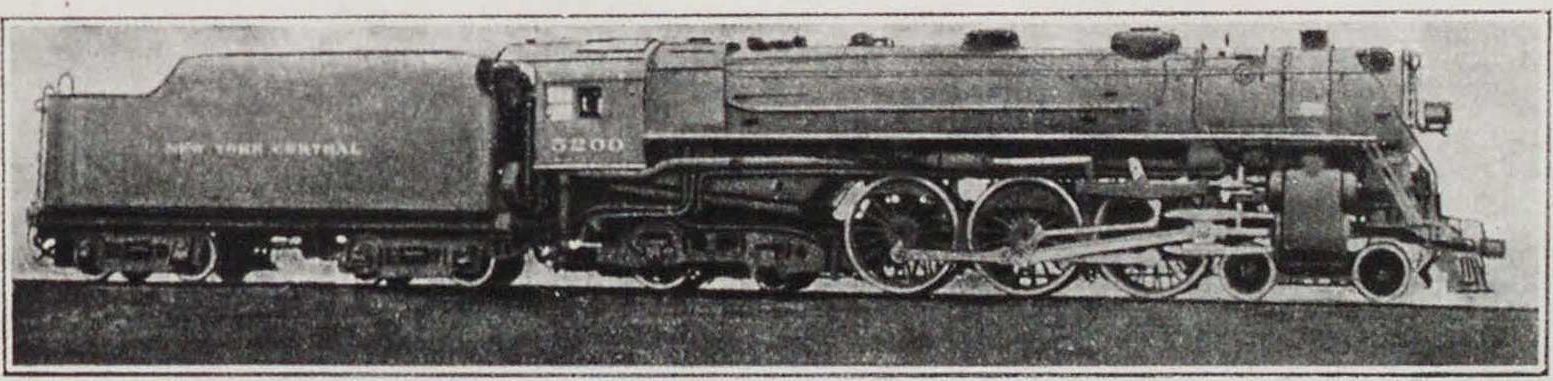

φι1Γ· 9· тяжелый пассажир ский 2-цилиндровый П. типа 2-4-1 Пенсильванской железной дороги и пассажирский 2-цилиндровый II. типа 2-3-2 ж. д. New York Central. На вкл. л.,

woo

10000

VIII показаны П.

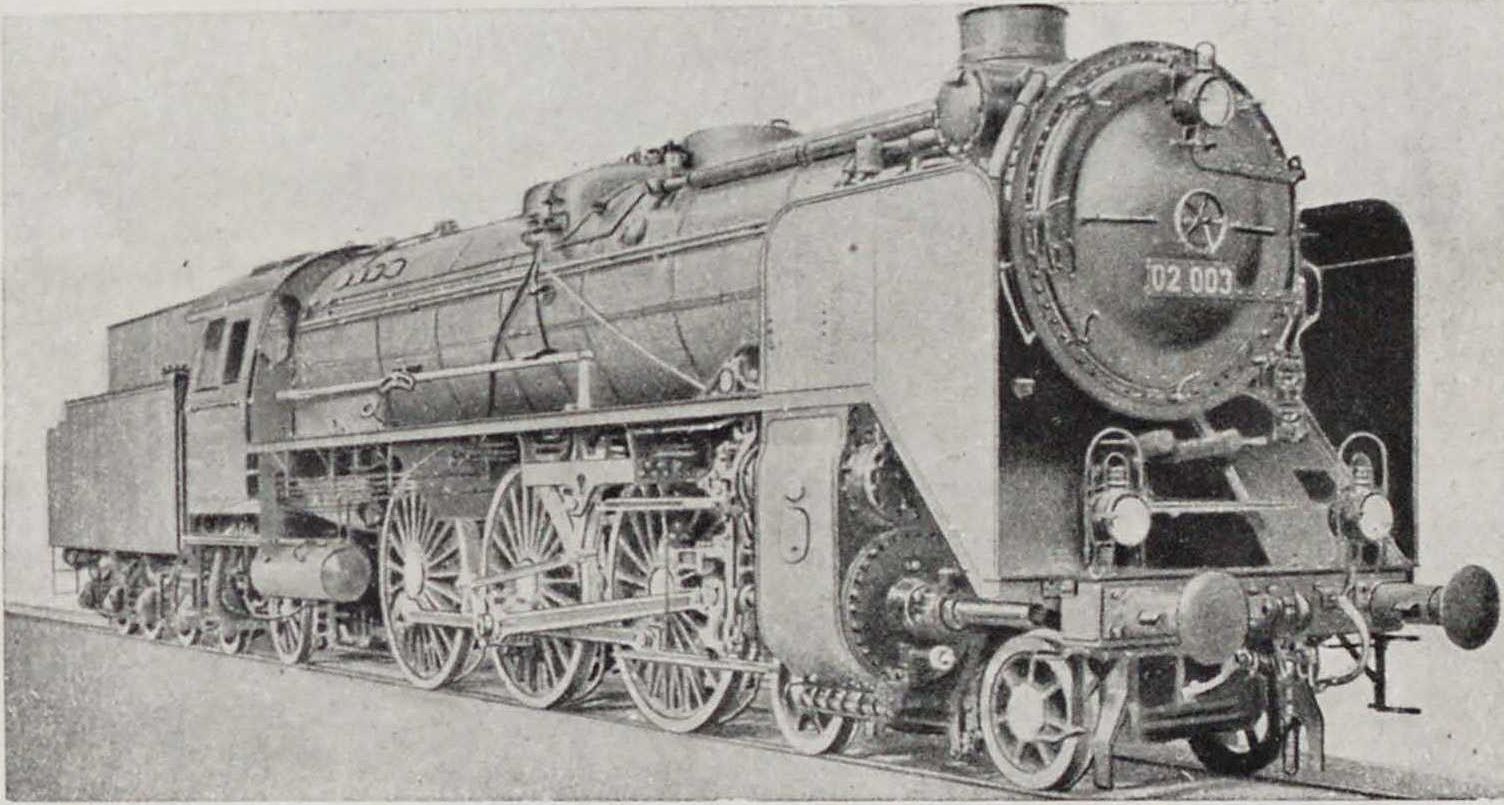

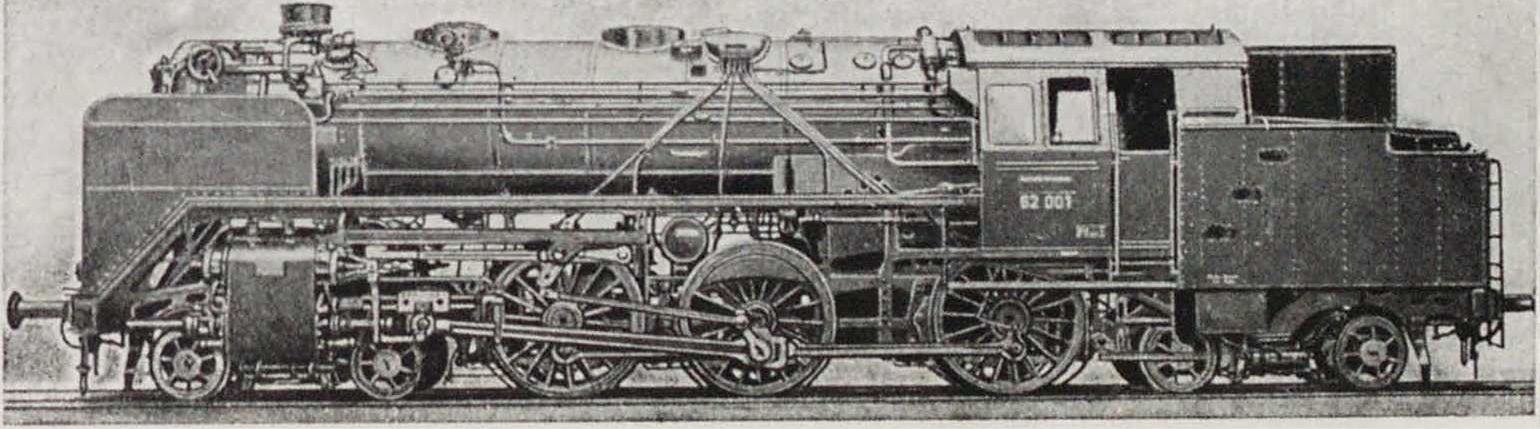

Заи. Европы: пассажирский 2-цилиндровый П. типа 2-3-0 Шотландских ж. д., пассажирский 4-ци-линдровый паровоз компаунд типа 2-3-1 Герм. ж. д., и пассажирский 2-цилиндровый танк-П. типа 2-3-2Герм, ж д.

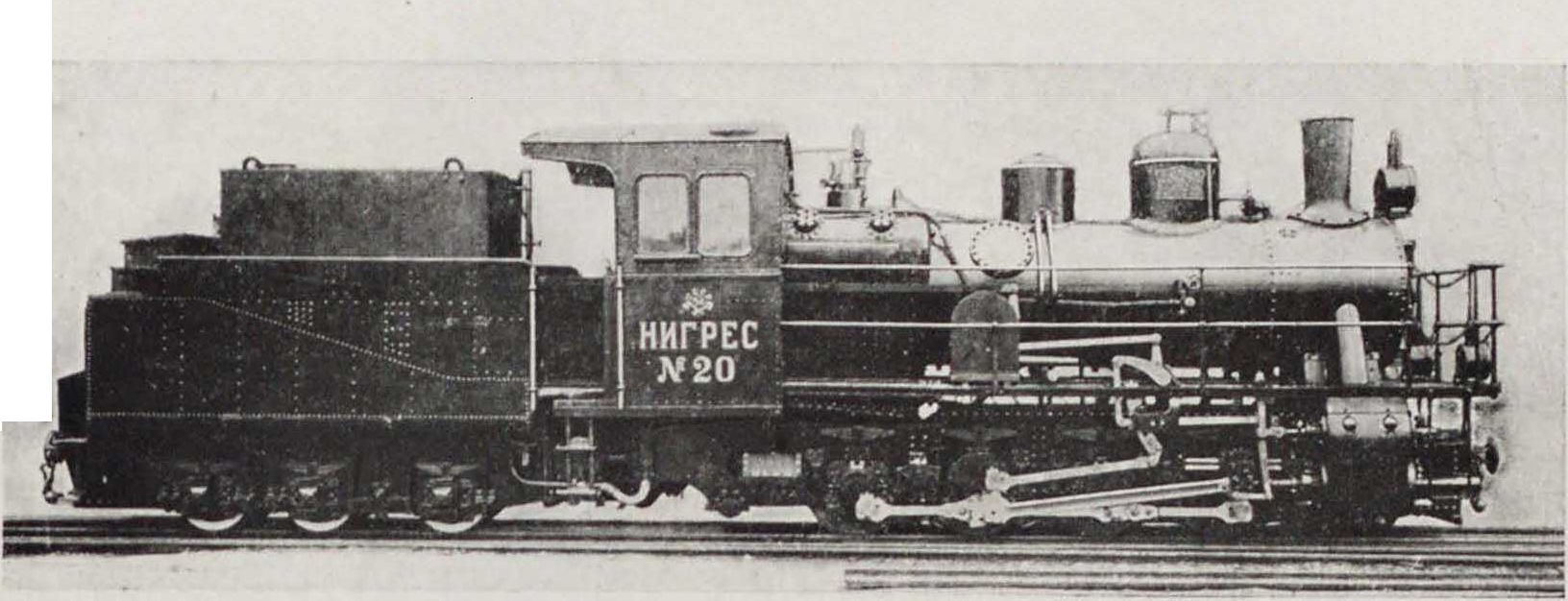

На вкл. л., IX даны общие виды паровозов ж. д. СССР: пассажирский 3-цилиндровый II. типа 2-4-0 серии М, пассажирский паровоз типа 1-3-1 серии СУ и товарный II. тина 0-5-0 серии Э.

Мощность и экономичность II. Работа, развиваемая паром в цилиндрах на 1 оборот колес, за вычетом работы трения в механизме машины, равна:

Vm, Vi · Ю 000 · ί · 2 · п к гм. (4)

За это же время работа силы тяги на ободе движущих колес составит

n-D-Fk. (5)

9000

8000

7 ООО * 6000

5000

то

3000

2000

woo

20 90 60 80 100

V в км/час

Фигура 10.

Соединяя (4) и (5) знаком равенства и определяя Fk, находим

^=^-р.-^-юооо-п =

= 10 000· Vm-ξ·^ -n-Vk- (6)

Если V—скорость хода поезда в км/ч, то развиваемая на ободе колес мощность дт ,ηρ υ · 1 000 1 FkV tp

Bk-nBFk·- D 3β0υ ·75 - 270 №. (Ο

Если и- -расход пара в килограммах за 1 рабочий ход поршня в цилиндре, то часовой расход пара на работу машины

Dh=u

υ 1000

• 2 · п - 637 ·

(Я)

(9)

/AV 75 · 3 600. IГ, Т. 032 Ла ,1П.

И 427 )·(£?·=у * ’ <10>

лО

Расход пара на 1 IP/час

В, Nk= 172 000 ” · ”=31.4 · “

n * υ Fk ’ ηηι

Полный кпд П.

Nk

р"*) lipВ, где Bh—часовой расход горючего в килограммах, а Qp—1теплотворная способность (низшая рабочая) в Са1/кг.

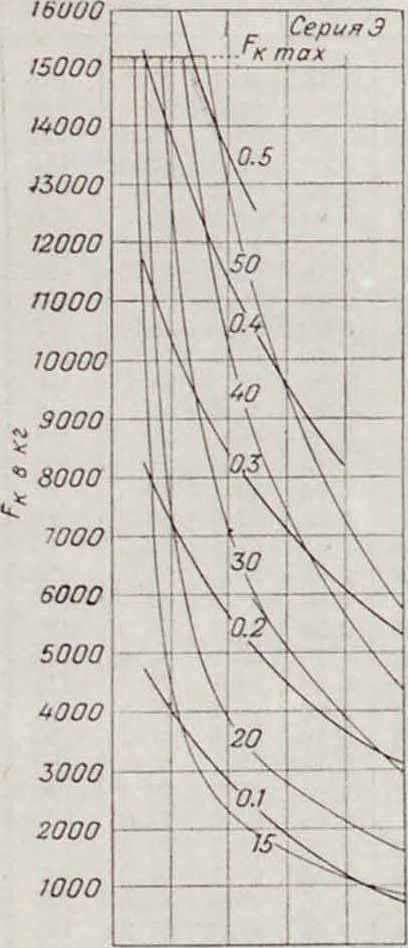

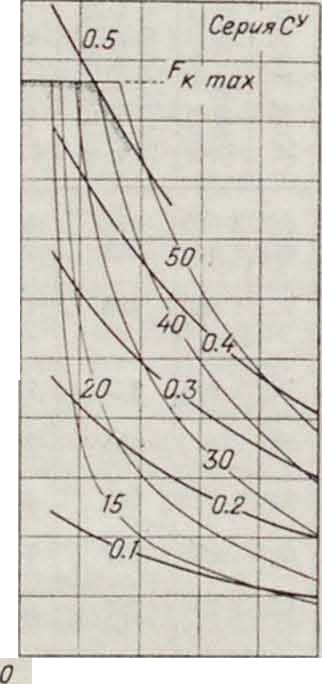

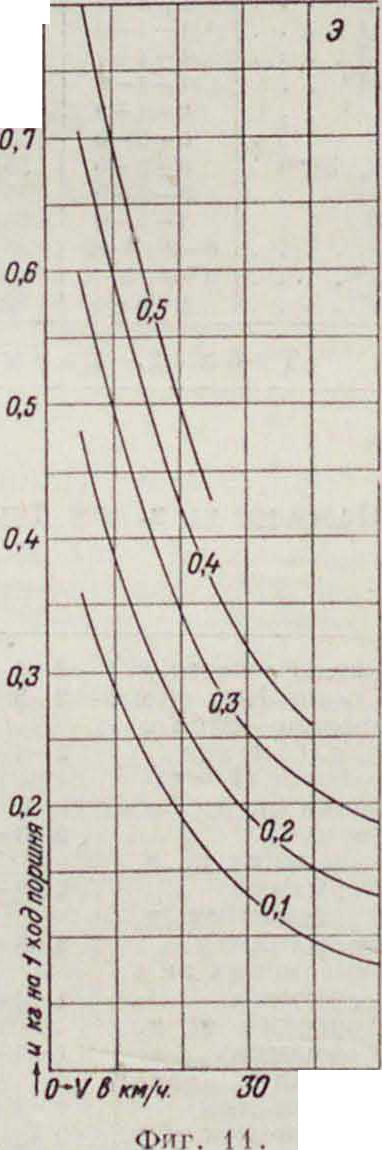

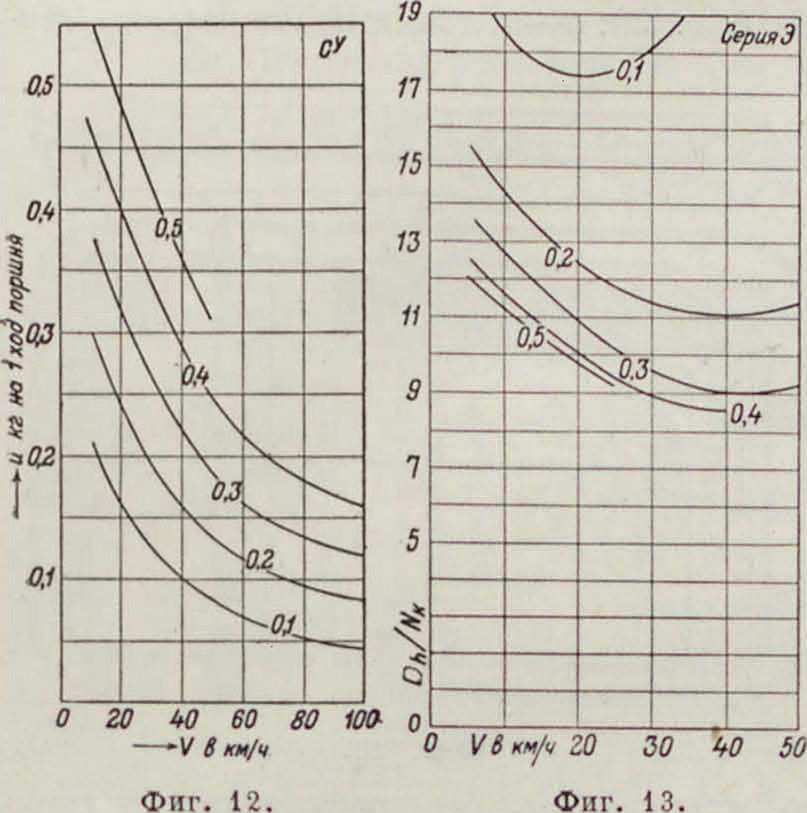

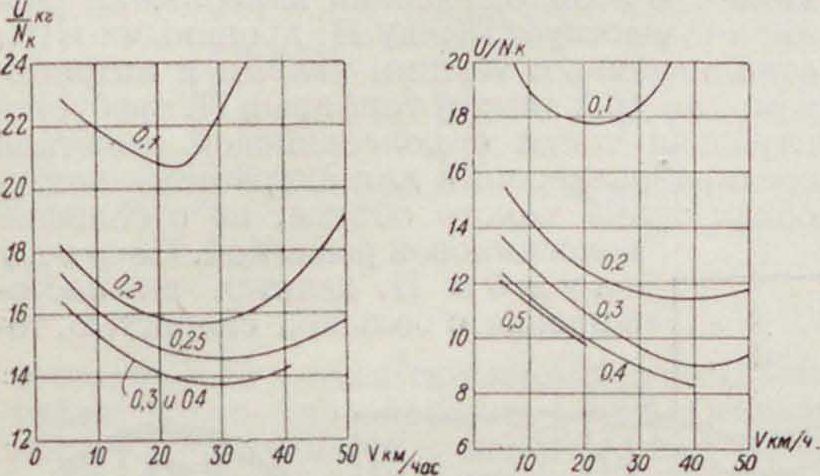

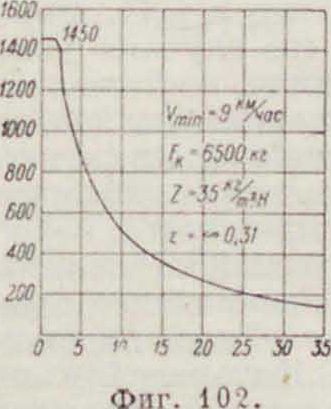

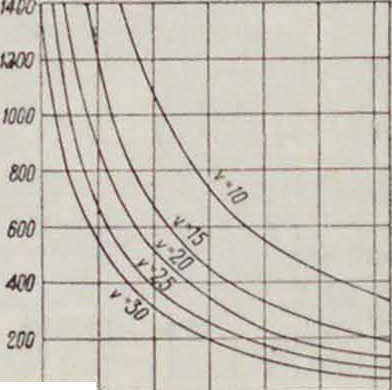

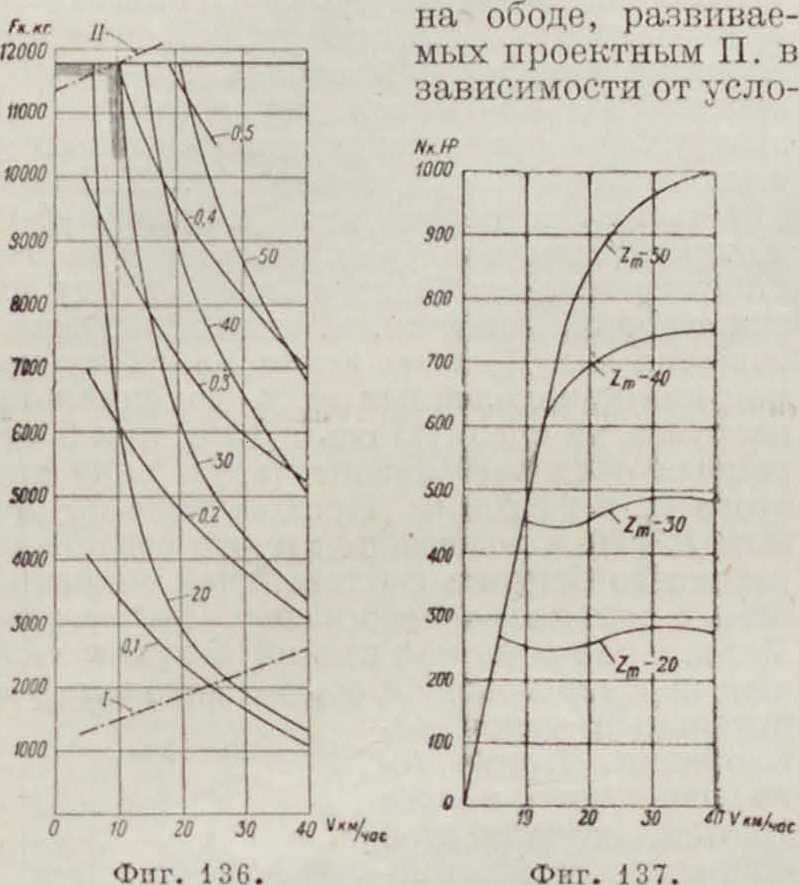

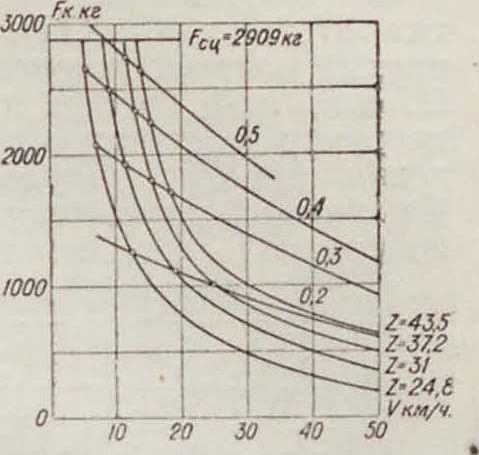

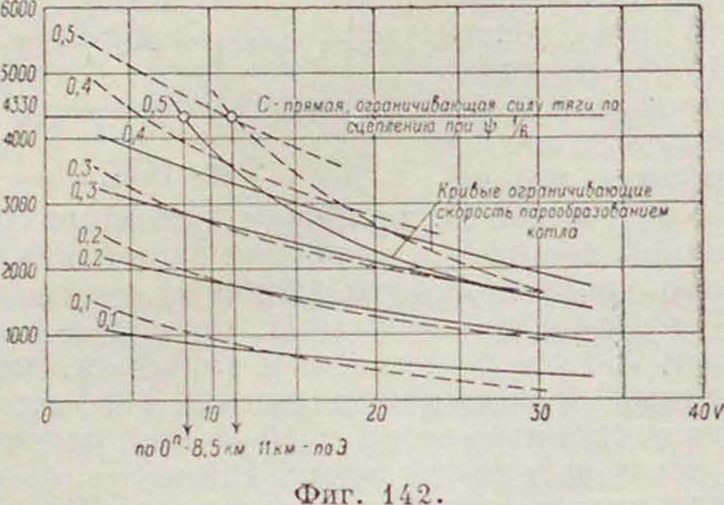

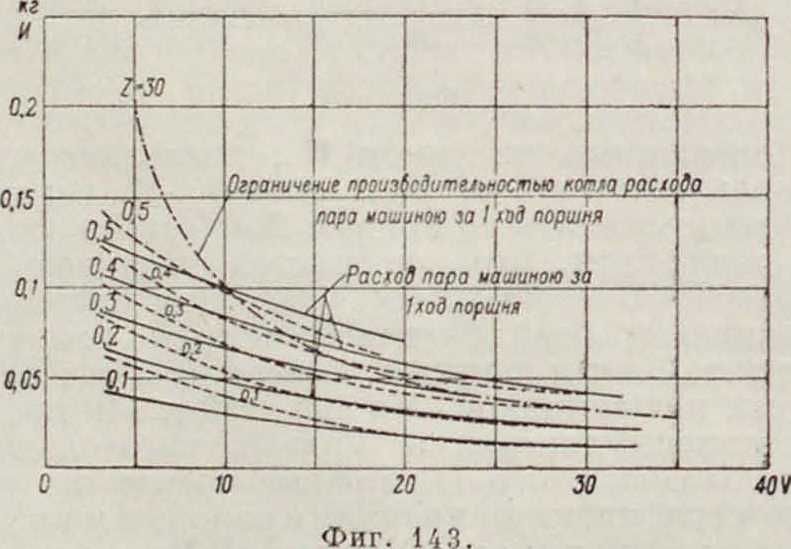

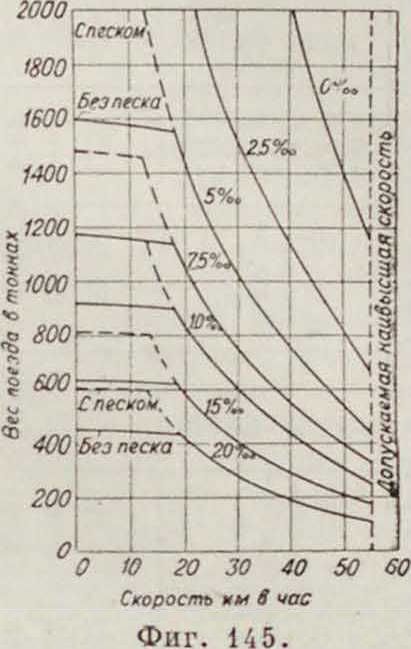

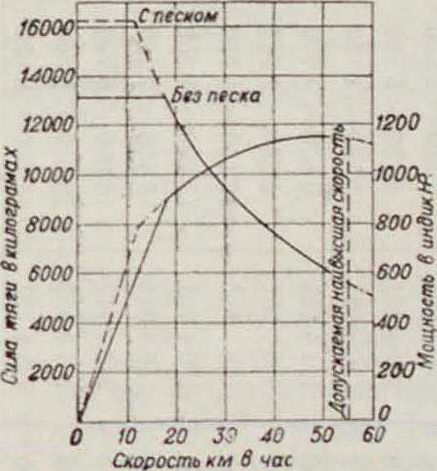

На фигуре 9 и 10 приведены кривые изменения Fk в зависимости от v и ε (степень впуска пара) при полном. открытии регулятора для товарного П. серии Э и пассажирского серии СУ. Цифры на кривых: 0,2,. выражают степени наполнения цилиндра паром (отсечки); цифры 20, 30, .— форсировки котла.

11а этих фигура пока-з ш предел силы тяги по сцеплению при

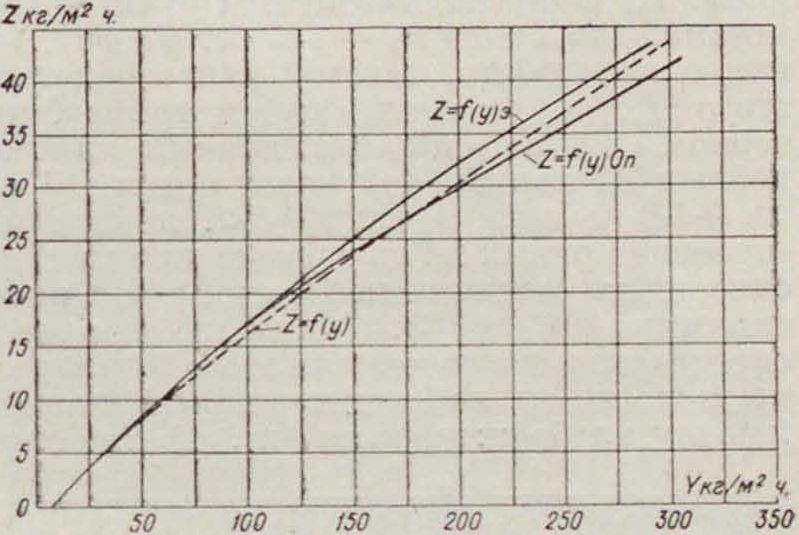

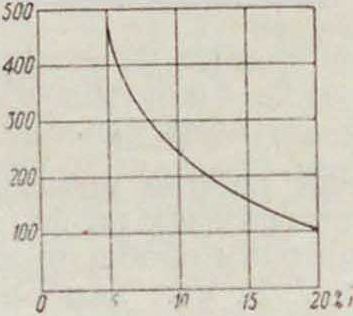

V*= 5, 11 нанесены кривые силы тяги при постоянных форсировках котла г, то есть при постоянном количестве кг пара, снимаемого в час с 1 .и2 испаряющей поверхности нагрева котла. На фигуре Ии 12 даны для тех же паровозов расходы пара и за 1 рабочий ход поршня, а на фигуре 13—44—значения D/JNk, характеризующие экономичность паровоза.

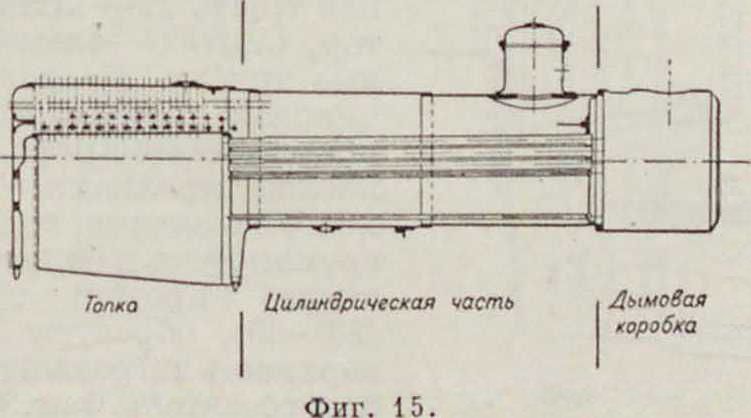

Устройство паровозного кот л а. На фигуре 15 изображен продольный разрез паровозн. котла. Задняя часть котла состоит из наружного кожуха и огневой коробки, в нижней части которой расположена колосниковая решетка для сжигания топлива. Средняя цилиндрич. часть котла склепана из нескольких барабанов. Внутренность котла заполнена комплектом жаровых и дымогарных трубок, служащих для отвода газов из топки в переднюю часть котла—

40 50

Фиг

ПЛРОВО

Фигура С А. Товарный П. типа 0-5-0 ее

liiHiiSfci

| J —*·£ | fer - ! |

Товарный 4-цилиндровый ГI. типа 1-44-4-1 ж. д. Denver & Rio Crande Western.

Быстроходный товарный 3-цилиндровый П. с высоким перегревом пара ж. д. Union Pacific.

| К»___________ ЦТ* - Z | |

| “So

I |

^ - d. |

Тяжелый пассажирский 2-цнлнндровый II. типа 2-4-1 Пенсильванской ж. д.

Пассажирский 2-цилиндровыи II. типа 2-3-2 ж. д. New-York Central.

Пассажирский 2-цилиндровый танк-П. типа 2-3-2 ж. д. Германии.

Пассажирский 4-цилиндровый П. компаунд типа 2-3-1 ж. д. Германии.

Пассажирский 2-цилиндровый П. типа 2-3-0 ж. д. Шотландии.

Паровоз IX

Пассажирский З-цплиндроиый П. типа 2-4-0 серии М.

Товарный П. типа 0-5-0 серии Э.

дымовую коробку. В верхней части дымовой коробки расположено отверстие дымовой трубы, отводящей продукты сгорания

в атмосферу. Здесь же помещается конус, через отверстие которого вытекает отработавший в машине пар, вызывая тягу, необходимую для горения.

16

IS

14

/3

12

It

ΙΟ

%0

<а 7

| Сери“ С* | ||||

| hl | ||||

| аз, | ||||

| O.S | ||||

| -- | ||||

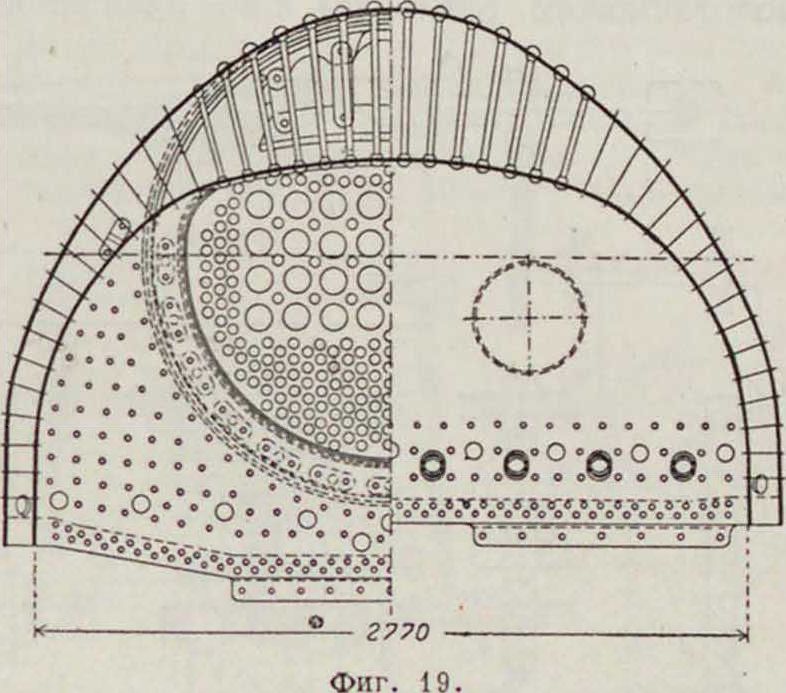

Фигура 16, 17 и 18 изображают типы топок: расположенную между рамами, между движущими колесами и вынесенную выше движущих колес. На фигуре 19 дана современная америк.

el----- топка Вутена наи-

s-----большей допускае-

4-----мой габаритом шири-

з-----ны. На фигуре 20 дана

2-----топка с камерой сго-

I----- рания для увеличе ния топочного объёма. В целях улучшения циркуляции воды применяютсятопки с «термосифонами» системы Никольсона (фигура 21). Оба последние типа топок применяются преимущественно в США. Топки го

40 во 60 V в км/час

Фигура 14.

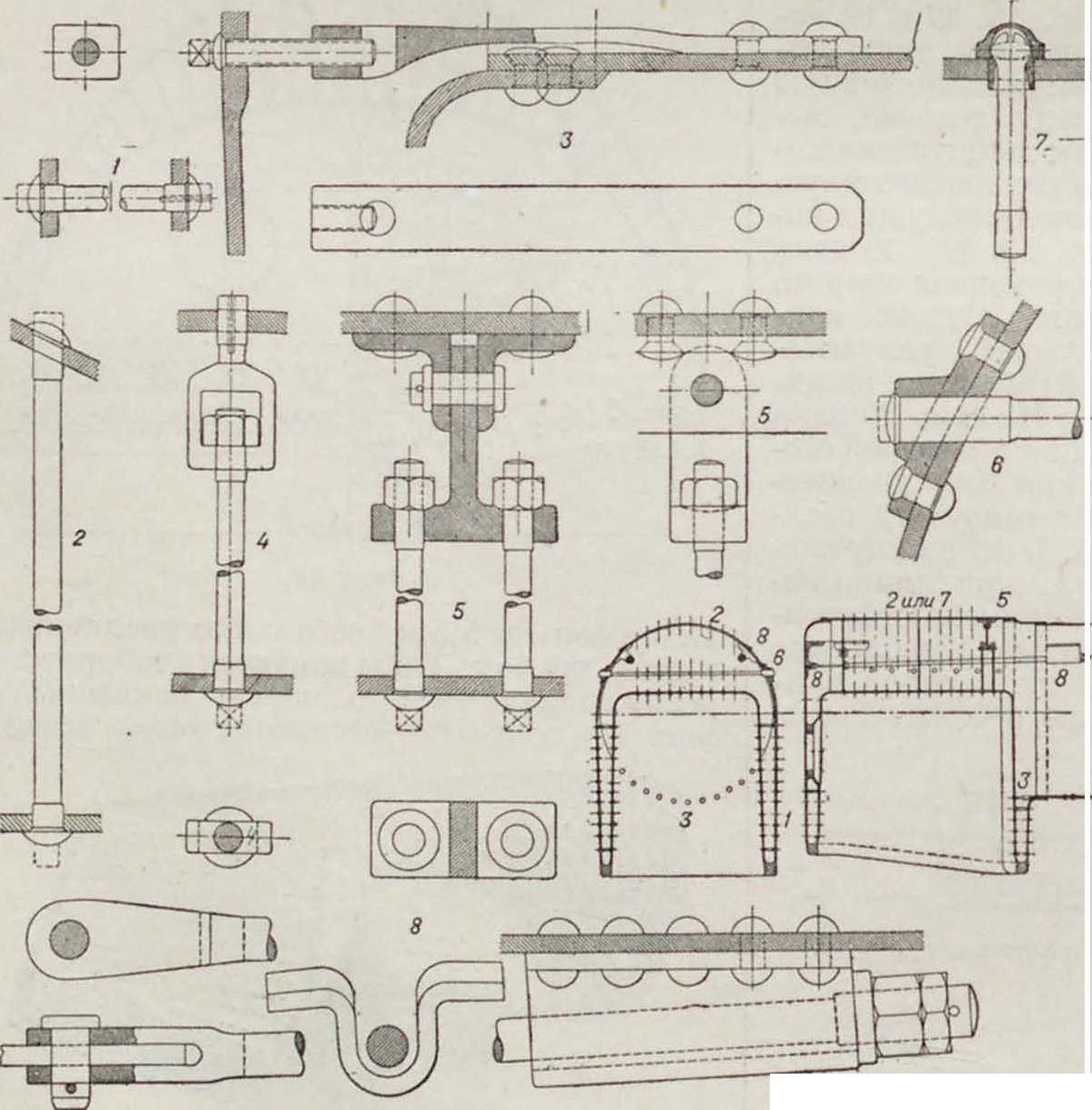

делаются из меди или же из литого железа. Последние логче и дешевле, но менее пластичны и под влиянием температурных деформаций быстрее дают трещины. Фигура 22— типы связей, укрепляющих плоские стенки огневой колобки и кожуха: 2—распорная связь; 2—потолочная связь; 3 — лапчатая связь; 4, 5—тавровая потолочная связь; 6— поперечная связь; 7—подвижная связь (Тэ-

.

I-

0-4-0 Сер 0 *

I

Фигура 16.

Фигура 17.

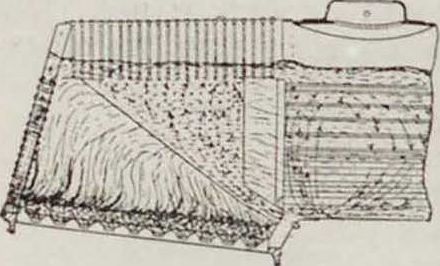

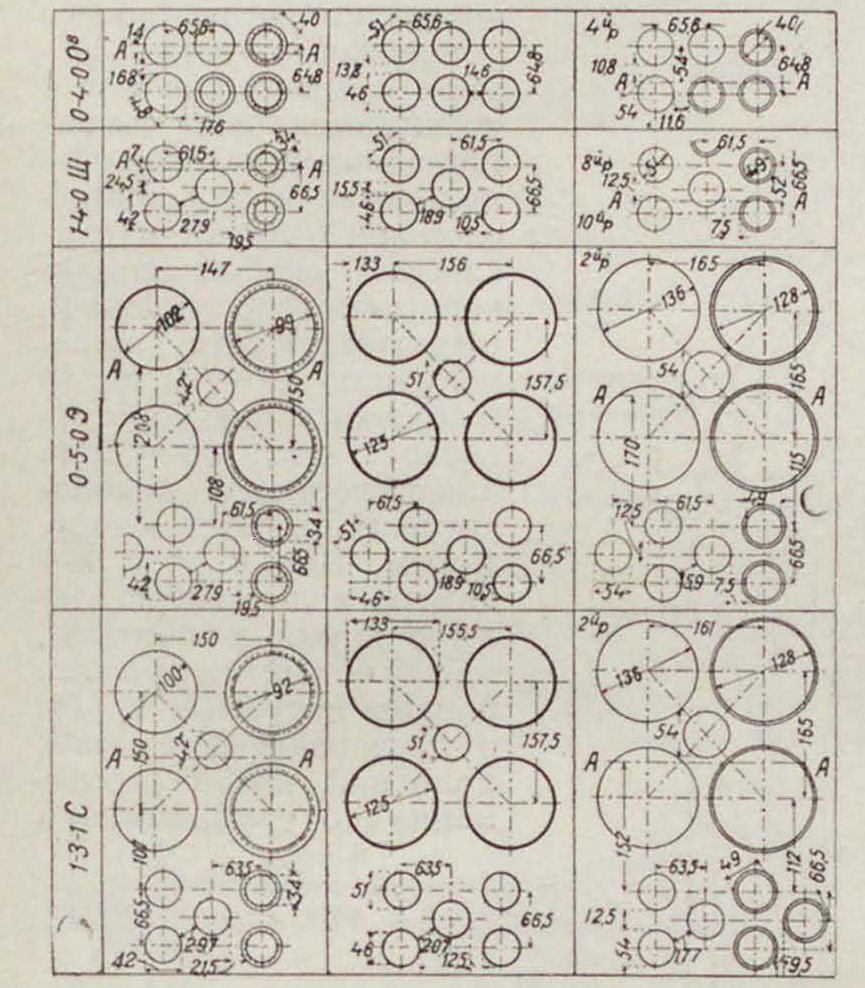

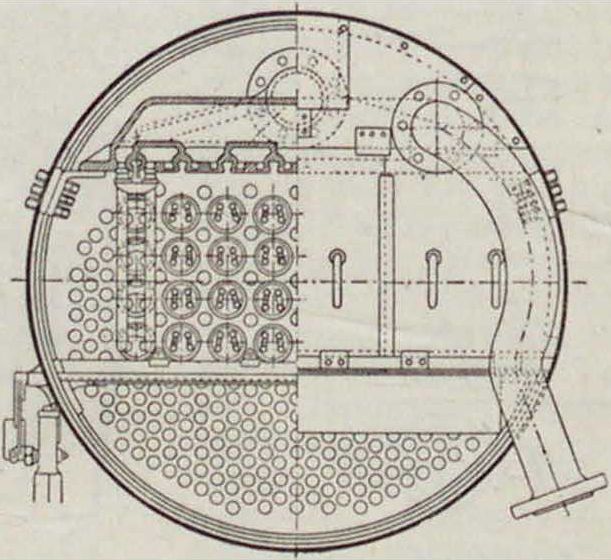

та) с шаровой головкой; 8 — продольная связь и закрепительная скобка к ней. Колосниковая решетка состоит или из обычных балочных колосников (фигура 23) или из плит с отверстиями круглой или щелевидной формы (решетка с малым живым сечением). На фигуре 24 показаны способы разбивки отверстий для труб в огневой и передней трубных решетках. В СССР применяют диам. дымогарных трубок 45/50 или 46/51 миллиметров, жаровых—125/133 ил i 127/135 миллиметров. Длина труб между решетками 4,2—5,35 метров При

*Ί

~/S3S-

I

длине больше 5,5 метров необходимо увеличивать и диам. трубок. Типы конусов (приборов для возбуждения тяги в котле) показаны на фигуре 25 (конус с постоянным отверстием) и

Фигура 20.

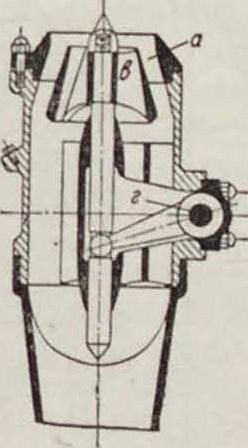

фигура 26 (с переменным отверстием). Здесь а—конус, б—болты для петнкота, в—насадка, г—регулировочная ось. Обозначим через dk—диаметр выхлопного отверстия конуса, В0—диам. дымовой трубы в выходном сече-

т. э. т. XV.

нии, h—расстояние от выходного сечения дымовой трубы до выхлопного сечения конуса, Д—площадь колосниковой решетки, S— площадь живого сечения дымогарных и зка-ровых труб. Тогда для угольного отопления и перегретого пара по Боррису;

d*=o>H5 VMr’ (И)

Dq=0,14/« -f- 1,8«/*.

По исследованиям Штраля выходное сечение конуса должен быть тем больше, чем больше угол конусности дымовой трубы и величина R. Таким обр. при конич. дымовых трубах должно уменьшаться и противодавление на поршни паровых цилиндров, что не-Ф;гг. 21. сколько повышает мощность машины. К сожалению ф-лы Штраля содержат ряд эмпирич. коэф-тов, величина которых известна пока лишь для нек-рых частных условий работы П.

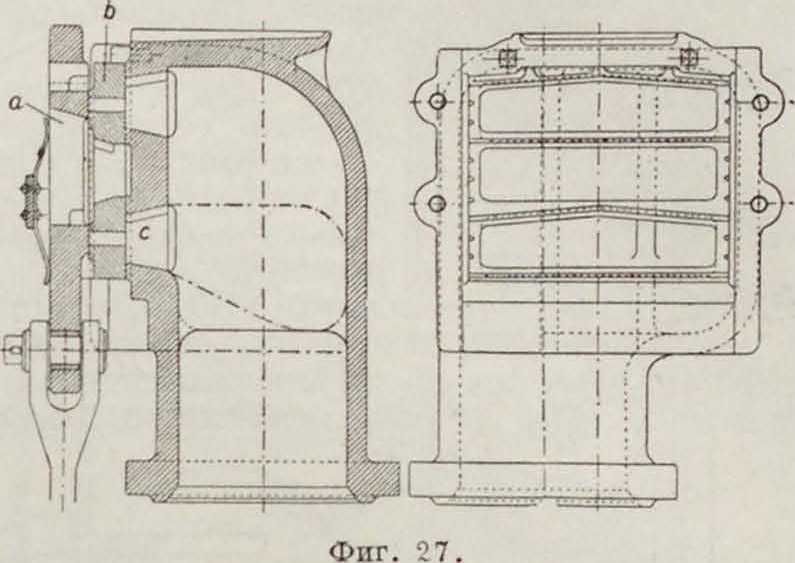

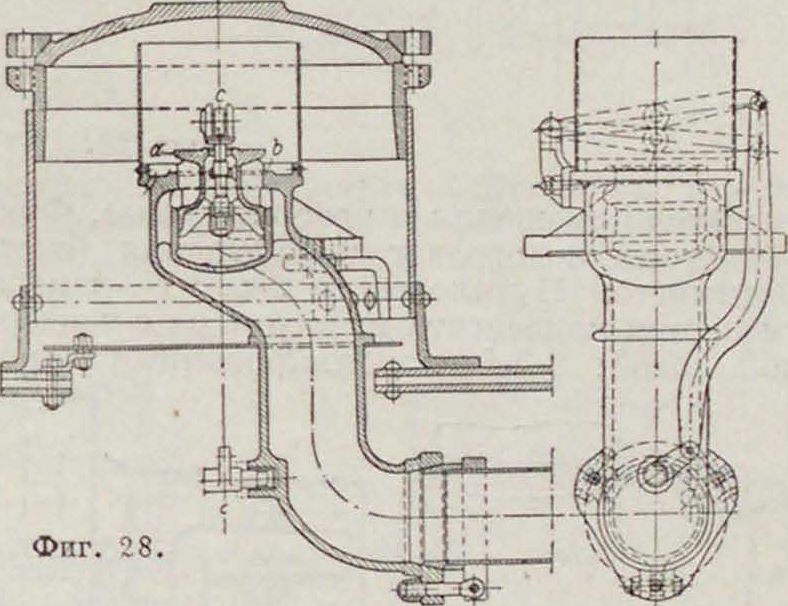

Выпуск пара из котла в паровые цилиндры производится при помощи регулятора золотникового (фигура 27) или клапанного

торную трубу; Ь—большой золотник, дающий полную (расчетную) площадь открытия регулятора; с—зеркало золотника с окнами. На фигуре 28: а—подъемный клапан, Ь—сед-

Ы

Фигура 22.

(фигура 28). Последний тип получает в последнее время преимущественное распространение. На фигуре 27: а—малый золотник, открывающий первоначально малое щелевое отверстие для впуска пара из котла в регуля

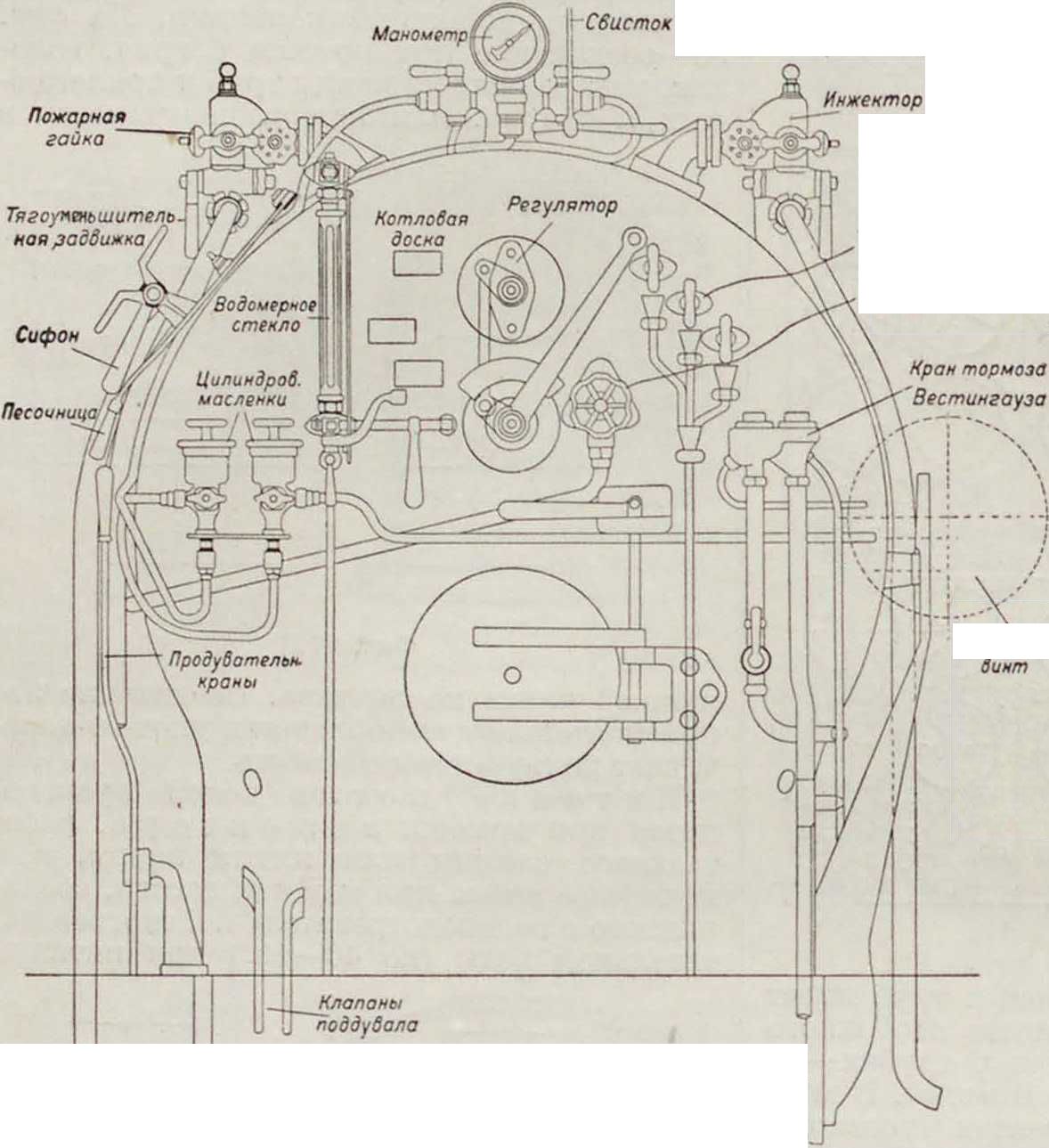

Фнг. ло’ клапана, се—ось регуляторного (приводного) рычага. В виду большого объёма пароперегревателя в современных П. ставится иногда регулятор за перегреватель-ной коробкой, как это сделано например на нашем П. 2-4-0 серии М. Регулятор приводится в действие при помощи рычажной передачи, привод которой идет в будку машиниста и оканчивается там регуляторной рукояткой. Фигура 29 дает общий вид арматуры котла.

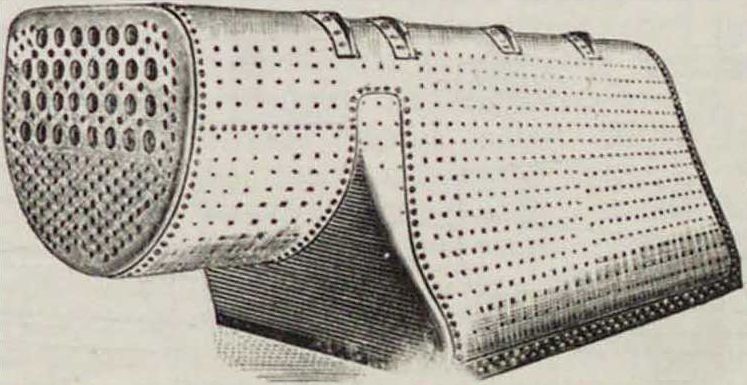

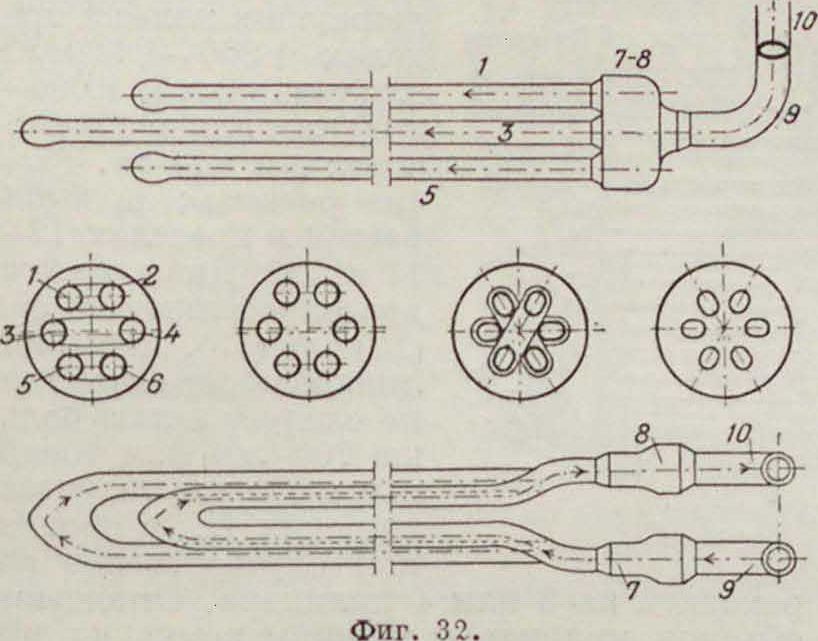

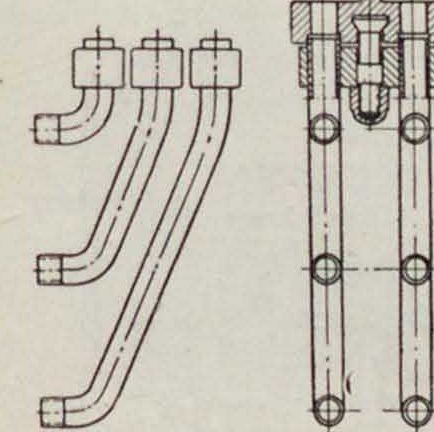

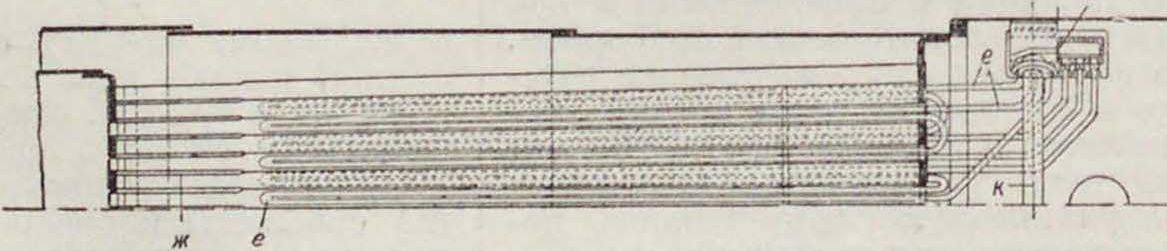

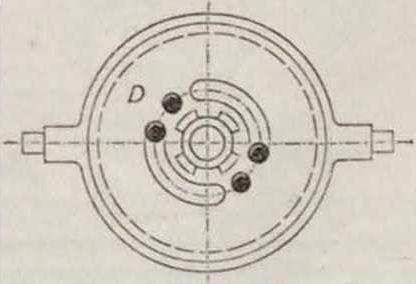

Устройство па-ропорегревате-л я. Все современные П. широкой колеи снабжаются пароперегревателями, из которых повсеместно распространена система Шмидта и в СССР—Чусова. Схема двухоборотного элемента пароперегревателя Шмидта дана на фигуре 30: А — регуляторная труба, В — коллектор, CDEFG—элементные трубки, К—золотниковая коробка; направленно тока пара показано стрелками. Такие элементные петли, группируясь в большом числе жаровых труб (20—60), образуют поверхность нагрева пароперегревателя. Фигура 31— общий вид пароперегревателя. Перогреватель-ные трубки а имеют размеры 27/34 или 29/36 миллиметров. Задние концы их не доходят до огневой решетки на 400—500 миллиметров во избежание обгорания. На фигуре 32—элемент сист. Чусова 6-трубный однооборотный; 1, 3, 5—

элементные трубки, но которым пар идет к задней части котла; 2,4, 6—обратные трубки; 7, 8 — распределительные камеры; 9, 10—подводящая и отводящая трубки. Элементные трубки 0 18/24 миллиметров, подводящие— 27/34 миллиметров. Пароперегреватель Чусова при

| С5

Са V <5> |

Ш>Ф$

-ос>b· |

*4 | |

| «а

i |

-“fy | ||

| са са | —м~Т-

0 о 0x5 06% чфгп. 0 |

•133 - 156

1575 ей Ϊ!ο8§· |

WB

Ч(й eri°rv |

| «о ( * | ►— ISO

£>Θ 4->k _ |

QO

51 Г) 157.5 ΘΟ т |

Ш |

Фпг. 24.

одном и том нее числе жаровых труб имеет вес на 17% меньше, а площадь свободного прохода для газов в жаровых трубах—на 16% больше, чем в системе Шмидта. В виду этого ί° перегрева при элементах Чусова будет на 20—25° выше, чем у Шмидта, и соответственно экономия топлива на 4—5% больше. Конструкция так же проста, как и у элемента Шмидта, и с ним взаимозаменяема. Вследствие большей площади сечения для прохода пара (на 15%) мятие пара в элементах Чусова несколько меньше, чем у Шмидта.

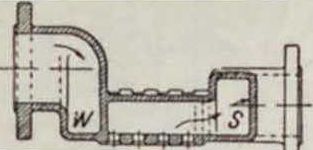

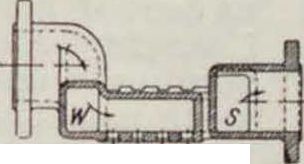

На фигуре 33 показана одна изнаиболее рациональных конструкций коллектор-

Фпг. 25.

Фпг. 26.

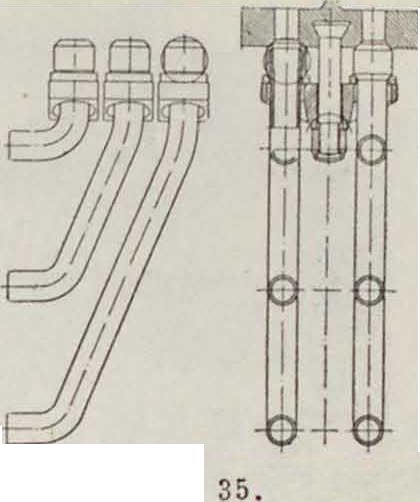

ной коробки, распространенная наП. США: W—камеры насыщенного пара, S—перегретого. Камеры эти отделены друг от друга каналами, по которым проходят дымовые газы; этим устраняется охлаждение перегретого пара. Другой тип коллекторной короб ки дан на фигуре 36. На фигуре 34 и 35 показаны два способа присоединения перегреватель-ных трубок к коллектору при помощи особых фланцев с прижимным болтом. На фигуре 34 концы трубок завальцованы в отверстиях фланца, а герметичность достигается медными прокладными кольцами. На фигуре 35—соединение при помощи сферич. головок, наваренных на концы труб и прилегающих^ сферич. или конич. поверхности в

нижней плите коллектора. Соединение это при тщательном выполнении и уходе обеспечивает полную герметичность.

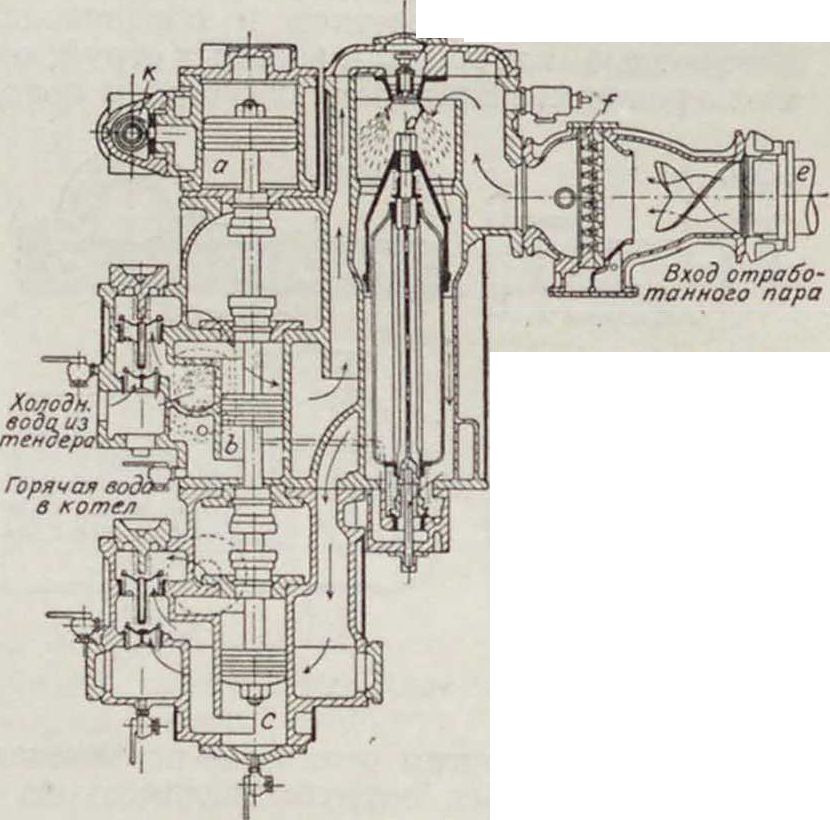

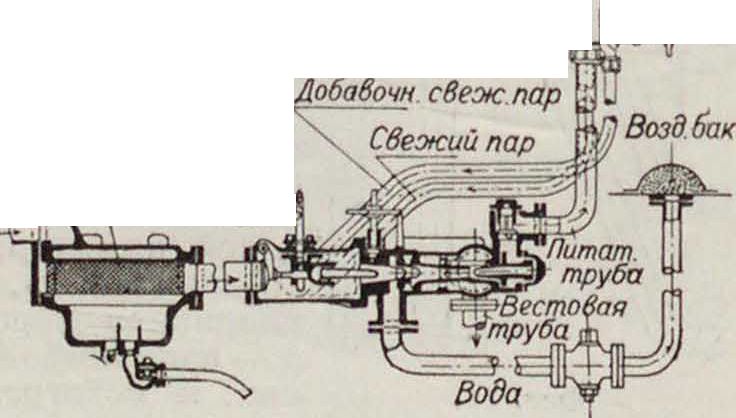

Питание котла водой производится при помощи инжектора, работающего свежим или мятым паром, а в последнее время при помощи насоса, соединенного с водоподогревателем. Подогрев питательной воды (до 40—50°) при питании

инжектором не сопряжен с какой-либо экономией топлива, т. к. этот подогрев получается за счет скрытой теплоты конденсирующегося свежего пара. Инжекторы, работающие мятым паром (например сист. Девис и Миткальф), дают подогрев воды до 80— 90° и экономию топлива до 8%. Специальные водоподогреватели дают экономию 8—22% при подогреве воды до 90—140°. Водоподогреватели бывают газовые, паровые и комбинированные. Первые (т. н. экономайзеры) на П. не применимы вследствие своей громоздкости. Комбинированные, в которых вода сначала подогревается мятым паром до t° 90—100°, а затем газами дымовой коробки до 120—140°, отличаются сложностью устройства и широкого распространения также не получили (были распространены на Еги-

• Свисток

Манометр(

Инжектор

Пожарная_

гайка

Котловая ^У^р доска

Тягоупеныиитель. мая радвижка/7

Водомерное<| стекло "Г

Цилиндров. масленки

fJecouHUL

Продувотельн. краны

Клапаны поддувала петских ж. д. при особенно жесткой воде, сист.-мг Тревитика). В настоящее время распространены исключительно паровые водо-подогреватели, которые разделяются на подо-

Сифон

Кран Лешателье

Кран тормоза Вестимгауза

Водопробные краны

Фигура 29

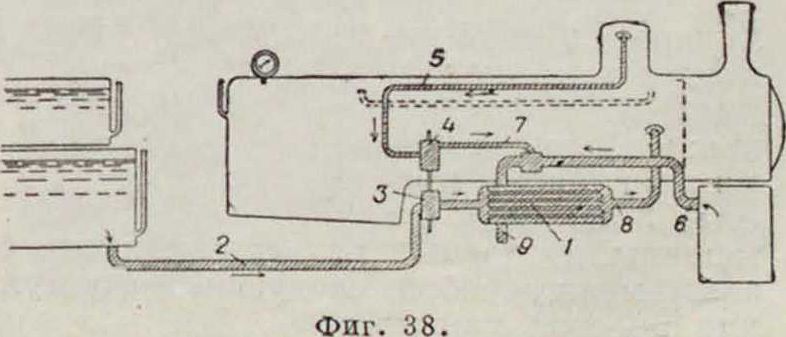

камер золотниковых коробок в камеру смешения; 8—отвод отработавшего пара насоса в камеру смешения; 10—маслоотделитель. Вода вводится в камеру смешения через особый разбрызгивающий клапан, благодаря чему ускоряется процесс конденсации пара. Камера смешения вместе с трехцилиндровым комбинированным насосом выполняется в виде одной сложной отливки и снабжается особым поплавочным приспособлением, препятствующим переполнению камеры водой и захлебыванию подогревателя. Фигура 38—схема поверхностного водопо-_ догревателя(сист. Кнорр. Борец, Вир и др.): 2— камера водоподогревате-ля с двумя решетками, переводные между которыми разваль-цованы латунные трубы с протекающей по ним холодной водой (протекание по трубкам пара

Регуляторная труда

—V Коллекторная А коробка

I LttYв

О Элемен гпруды

Гщропрооодящая

Золотниковая коробка

Фпг. 30.

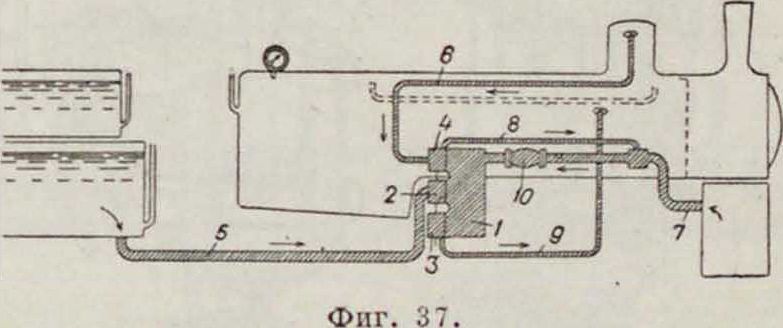

греватели смешения и поверхностные. Фигура 37—схема подогревателя смешения (сист. Вортингтон Путиловского з-да); 1—камера смешения конденсата мятого пара с тендерной водой; 2-3-4—комбинированный паро-

не должно допускаться, так как при этом сильно понижается интенсивность теплопередачи, а следовательно и 1° подогрева воды); 2—трубопровод холодной воды из тендера к водяному цилиндру 3 насоса; 4—паровой

Г вой насос; 2—цилиндр холодной воды; 3—цилиндр горячей воды, накачивающий по трубе 9 горячую воду в котел; 4—паровой цилиндр: б—всасывающая труба; 6—подвод свежего пара к насосу; 7—ответвление части отработанного пара из конуса или из выхлопных

Фигура 31.

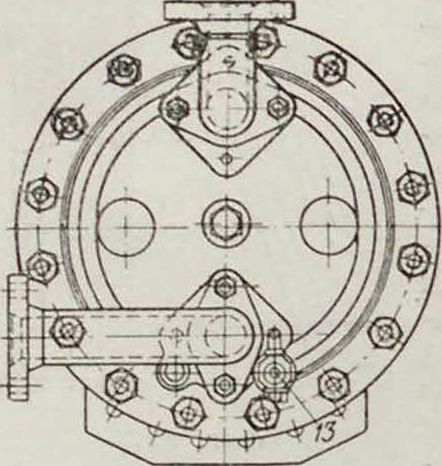

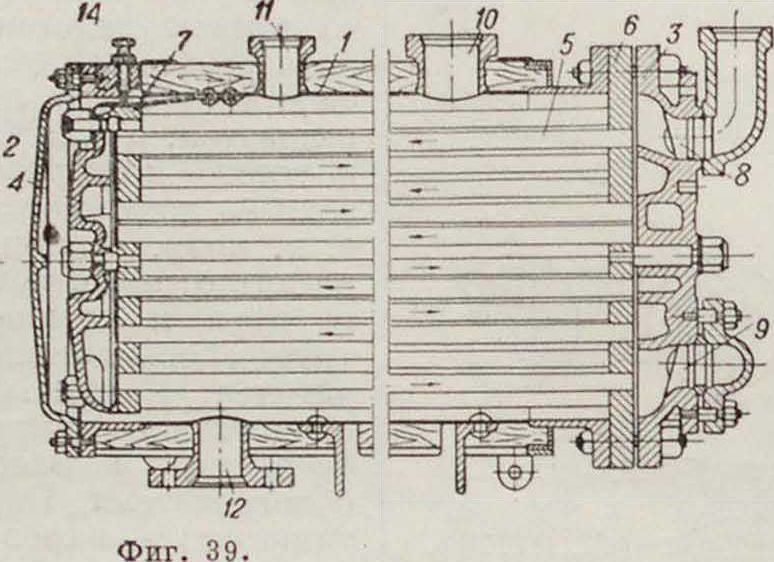

цилиндр насоса; 5—подвод к нему свежего пара; б и 7—подвод части отработанного пара машины и отработанного пара насоса в камеру подогревателя; 8—питательная труба, подающая горячую воду в котел; 9—отвод конденсата пара наружу или (при высоком расположении камеры 1) обратно в тендерный водяной бак. Камера подогревателя Кнорра (фигура 39) имеет цилиндрический кожух с днищем, комплект латунных труб (с 0 равным 19/22 миллиметров), развальцован-

отработанного пара, а следовательно в большей степени понижает эффект тяги в котле. Если отработанный пар поступает в подогреватель еще перегретым (высокий начальный перегрев пара), то эффект действия подогревателя смешения от этого повышается, а поверхностного подогревателя — понижается, т. к. коэф. теплопередачи от перегретого пара к стенкам трубок весьма незначителен. На фигуре 41 представлена камера смешения и насос подогревателя Вортингтона: а—паровой цилиндр с распределительной головкой к; Ь—цилиндр холодной воды; с—цилиндр горячей воды; d—камера

ФИГ.

ных в двух решетках, и два ребристых днища, примыкающих к решеткам и образующих поворотные камеры для водяных струй; одна из решеток зажата^между фланцем кожу-

Разрвз по А й

Разрез по В-8

Фигура 33.

Фигура 36.

смешения с поплавком, вертикально перемещающимся на штоке и регулирующим уровень воды в камере; е—вход отработанного ха и крышки, другая решетка—подвижная. Вместо отдельных патрубков для входа и выхода воды в последнее время ставят четырехходовой переключательный кран, который позволяет менять направление тока воды в трубках подогревателя (что способствует отслаиванию обра-1 ^ 1 ^ зовавшейся накипи) -I или совсем выклю-1 чать подогреватель. На фигуре 40 представлен паровой насос типа Кнорра, где 1 — паровой цилиндр с парораспределительной головкой; 2—водяной цилиндр; 3— средняя часть, 4— клапанная коробка, 5 — напорный кол-Фигура 34. пак. В подогревате лях смешения все тепло ответвленного мятого пара используется на подогрев воды и поступает в котел, а в поверхностных часть пропадает бесполезно (конденсат выпускается наружу). Вследствие этого поверхностный подогреватель требует ответвления большей доли

пара; /—обратный клапан; д—разбрызгивающий клапан, через который попадает в камеру смешения холодная вода. В послед

нее время сложные водоподогревательные установки все чаще заменяются на П. инжекторами мятого пара (сист. Девис и Мит-кальф, Элеско и др.). Схема такого инжекто-

ра дана на фигуре 42. Отработанный пар нз конуса, очищенный в маслоотделителе, проходит в паровой конус, куда попадает также

и вода. В следующем конусе вода смешивается с паром, и смесь с большой скоростью проходит в напорный конус, а затем в питательную трубу и через питательный клапан в котел. При давлении в котле больше 11 atm приходится добавлять небольшое количество свежего пара. Регулирование количества подаваемой воды производится горизонтальным перемещением конуса.

Паровозная машина и парораспределение. Наиболее распространенные системы машин: простая 2-ци-

фигура 4 0.

линдровая и 4-цилиндровая, компаунд 2- и 4-цилиндровая; в последнее время появляются простые 3-цилиндровые машины. Основные размеры машины связаны между собой следующей формулой: для простой машины:

^*=0·97 toon* <12>

для компаунд-машины:

тр о ГГ n’d«lPk

F*“°’97_20OD“

£ 4m*

(13)

Fk выясняется из условий задания; системой машины и числом цилиндров задаются; I—ход поршня, выбираемый в пределах 650—800 миллиметров; D—диам. движущих колес в пределах 1 200—1 500 миллиметров для товарных и 1 000— 2 000 миллиметров для пассажирских; ξ и rim—см. Тяговые расчеты; рк выбирается в пределах 12— 17 килограмм/см“. Диам. цилиндра определяют из ф-л (12) или (13). Диам. цилиндра простой машины не следует делать больше 700 миллиметров для товарных и 650 миллиметров для пассажирских П.; в противном случае лучше переходить на 3 или 4 цилиндра. Отношение объёмов цилиндров машины компаунд выбирается в пределах 2,1—2,8. Типы цилин-

9

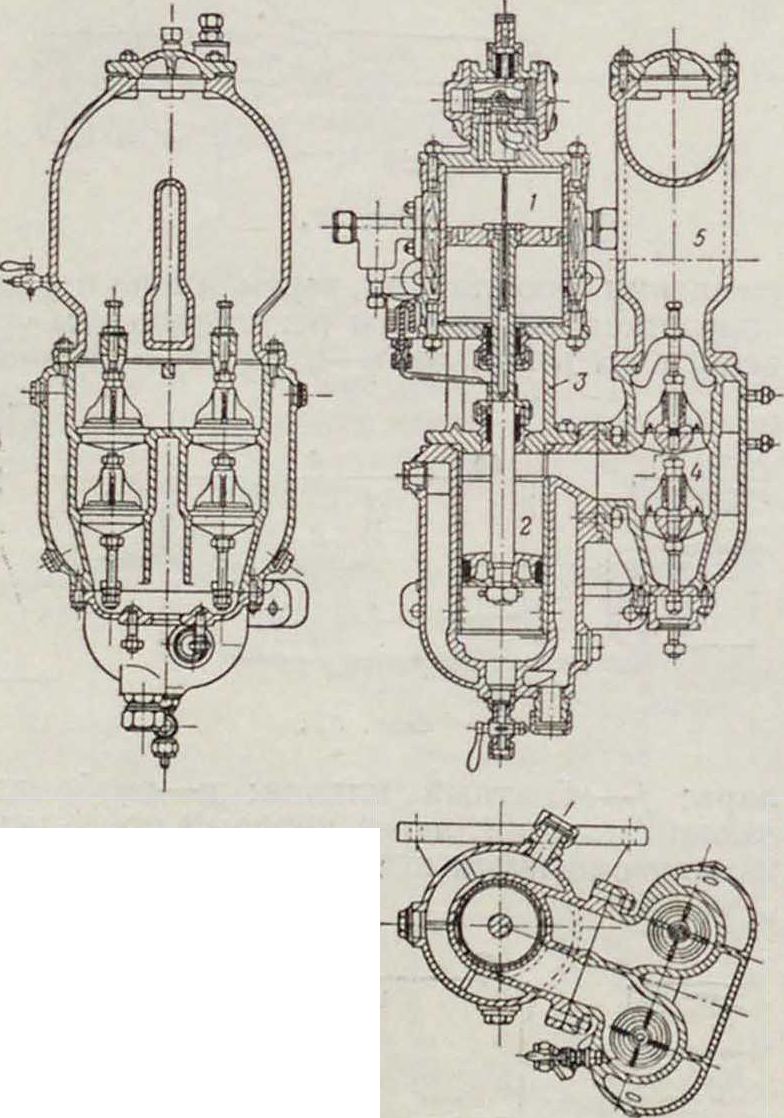

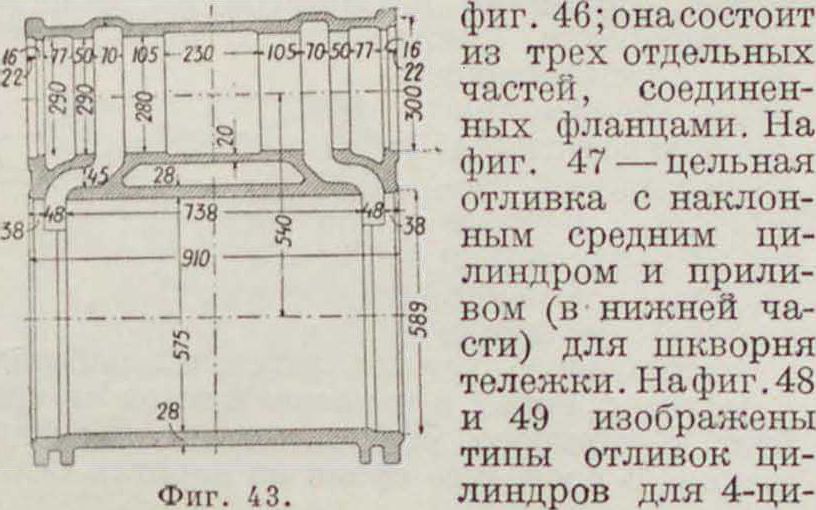

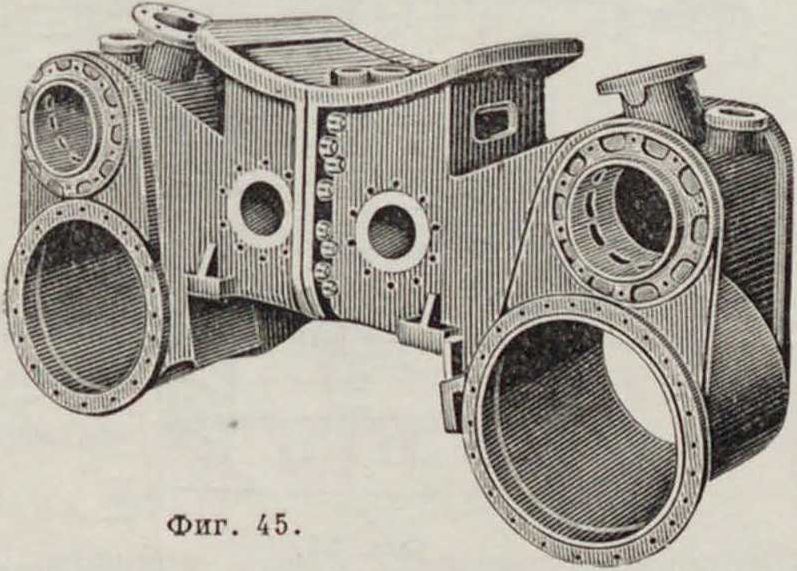

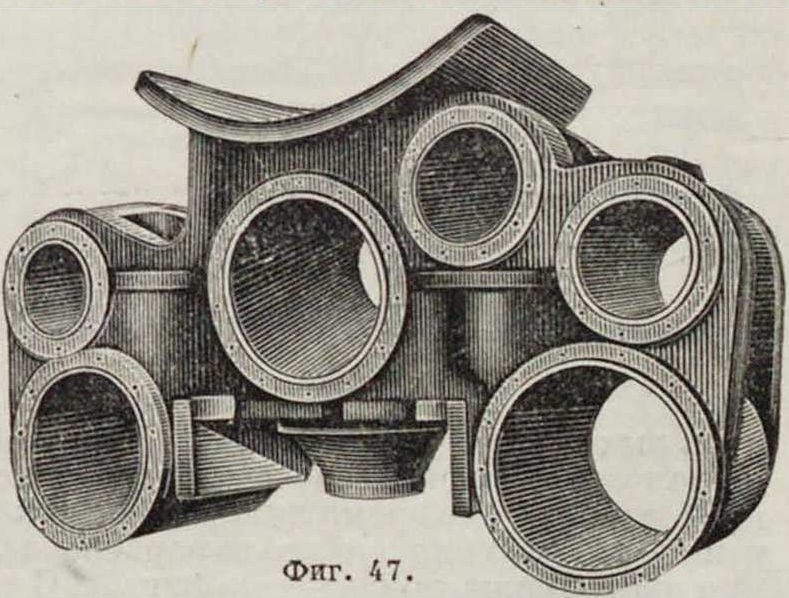

дров приведены на фигуре 43 и 44. Последний с короткими и прямыми каналами предпочтителен для пассажирских П. В современных мощных паровозах, при большом диаметре цилиндров и высоком давлении пара, усилия, действующие вдоль штоков и стремящиеся сдвинуть цилиндры в противоположных направлениях, весьма велики, что требует особеп-

Вода в котел t;®

Пар из котла -J

Отработанный пар

Маслоотделител1

Фигура 4 1.

Фигура 42.

но жесткого и солидного междурамного скрепления в месте привалки цилиндров; поэтому в настоящее время при брусковых рамах америк. типа часто делают в 2-цилиндровых П. стальные отливки цилиндров

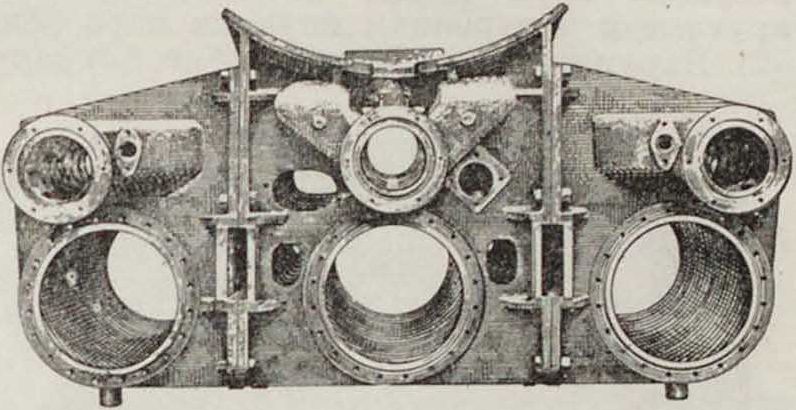

(фигура 45), служащие одновременно между-рамным креплением и опорой для котла.

Отливка цилиндров д.тя трехцилиндрового

11. п редставлена на

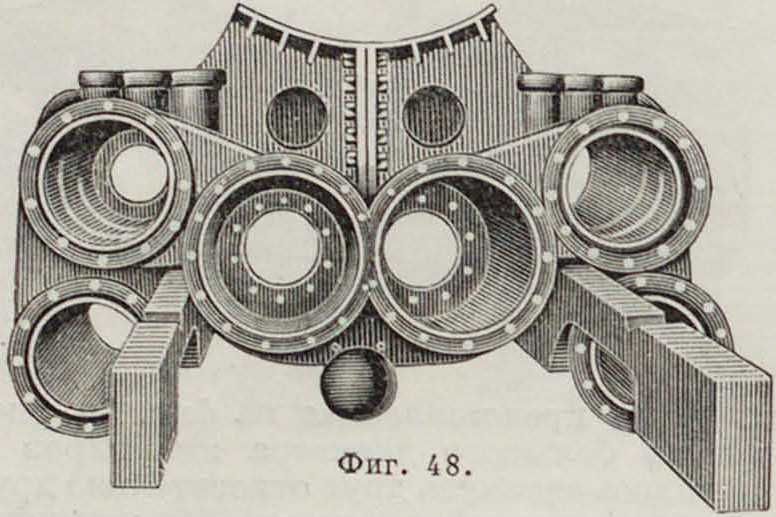

линдровых машин. Па фигура 48 отливка состоит из двух половин, сболченных между собой и посаженных сверху на брусковые рамы; парораспределение

цилиндра независимое парораспределение (четыре золотника). Иногда в 4-цилиндровых П. каждый цилиндр отливают отдельно. Весьма интересна отливка внутренних

Фпг. 46.

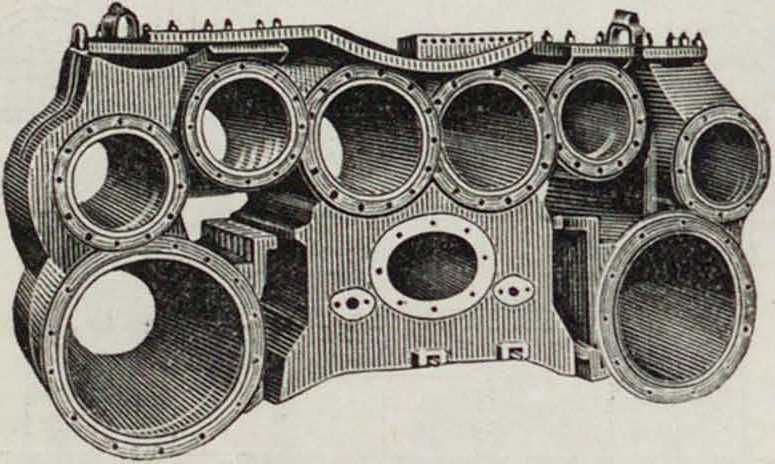

ц. н. д., представленная на фигуре 50; здесь в виду большого диаметра цилиндров их пришлось сдвинуть друг относительно друга в горизонтальной плоскости. На цилиндро-

Oct бедуш. колесо

- 325

Фигура 44.

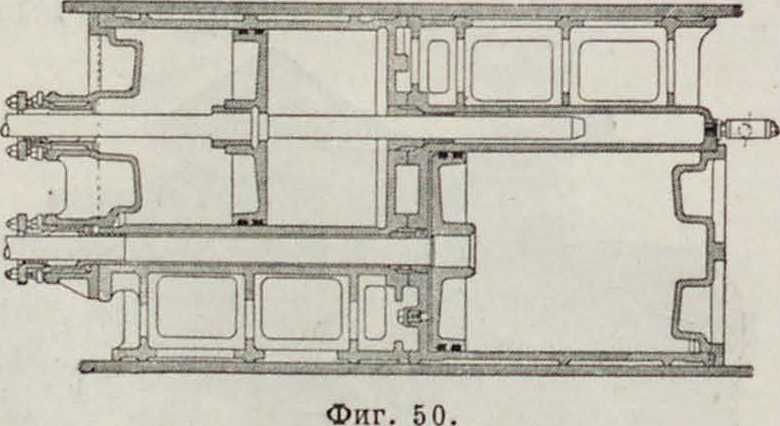

двумя сложными золотниками, обслуживающими каждый два смежных цилиндра. На фигуре 49—отливка«в трех кусках»: средние ци

линдры (высокого давления) отлиты в одном куске и являются опорой для передней части котла; наружные цилиндры низкого давления отлиты каждый отдельно; у каждого вых крышках перегревных П. устанавливаются пружинные предохранительные клапаны в предупреждение возможности вышп-

бания крышек при гндравлич. ударах воды, скопляющейся во время стоянки в элементах перегревателя и при открытии ре-

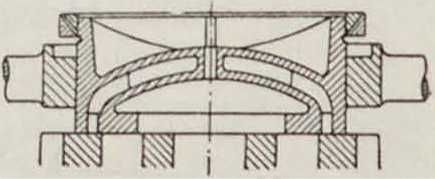

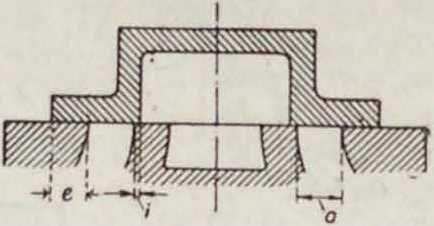

гулятора попадающей в паровые цилиндры. Золотники при насыщенном паре м. б. плоские с наружным впуском (фигура 51); при перегретом паре (выше 250й)—обязательно круглые с внутренним впуском пара (фигура 52). Наружную перекрышу е (фигура 53) иерут

в пределах 0,67—0,75 а (а—ширина впускного окна); больший размер—для высоких скоростей. Внутреннюю перекрышу i выбирают от +5 до -8 миллиметров. Отрицательные значения—при высоких скоростях, а также в

Фигура 49.

ц. в д. паровоза-компаунд. Ширина окна по Нольтейну:

α= 0,075 (I + V, (14)

где d—диам. цилиндра в миллиметров; v—скорость поршня (средняя) в м/ск. Длина окна—от 0,6d (тяжелые товарные П.) до 0,9d (курьерские П.). Золотники сист. Трика с внутренним каналом для дополнительного впуска

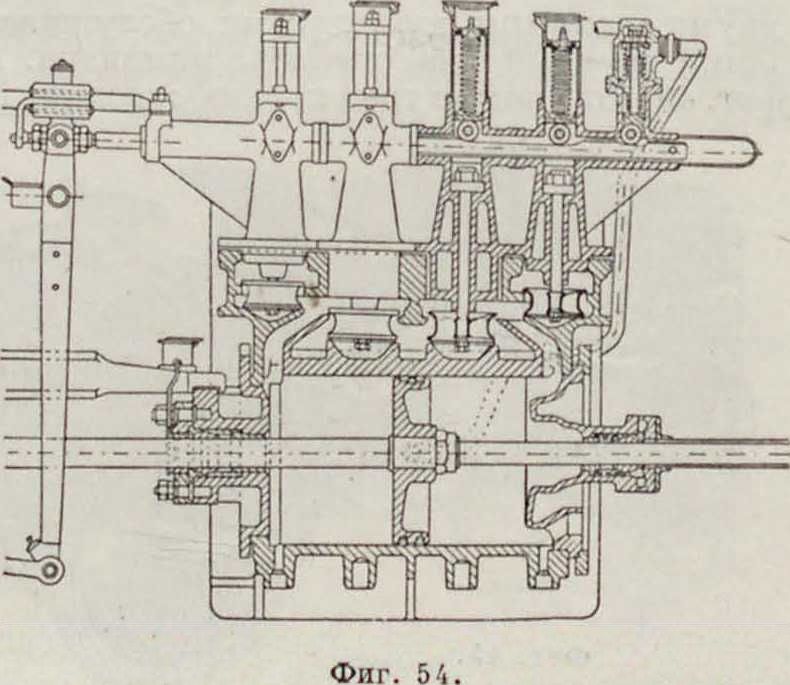

пара выходят из употребления. Клапанные и крановые парораспределения встречаются на П. в настоящее время лишь в виде исключения. Пример клапанного парораспределения сист. Ленца приведен на фигуре 54. С точки зрения достижения надлежащей плотности прилегания золотника к втулке громадное значение имеют размеры" и форма золотниковых колец. Долголетний опыт по казал, что наиболее рациональными являются разрезные пружинящие кольца малого сечения (от 40 миллиметров2 и более). Такие кольца весьма эластичны и несмотря на незначительную силу, прижимающую их ко втулке, обеспечивают очень плотное прилегание золотника, благодаря чему утечки пара ничтожны. В то же время благодаря незначи- фигура 51.

тельной величине прижимающего усилия золотник · работает с малым трением и износом втулок и требует ничтожного усилия для его передвижения. В последнее время на дорогах СССР

Фигура 52.

получили преимущественное распространение раздвижные золотники сист. Трофимова—см. Байпасе.

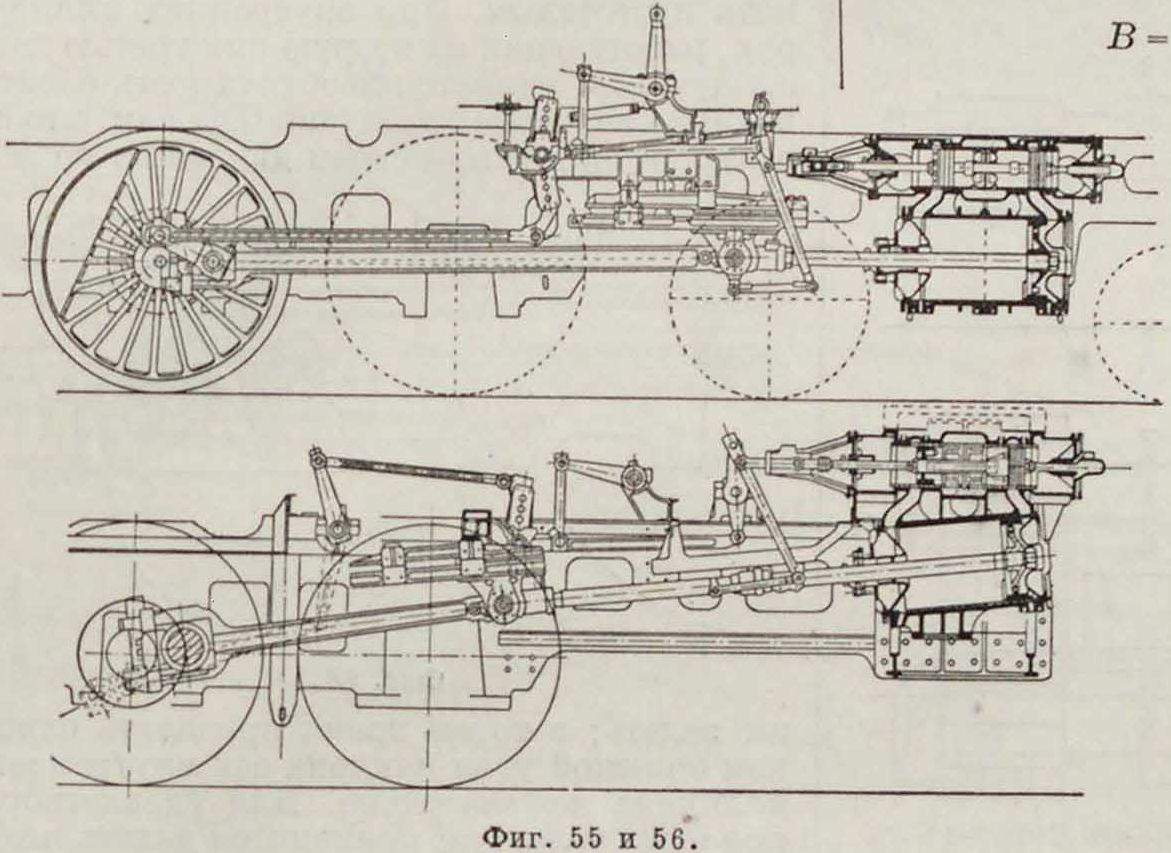

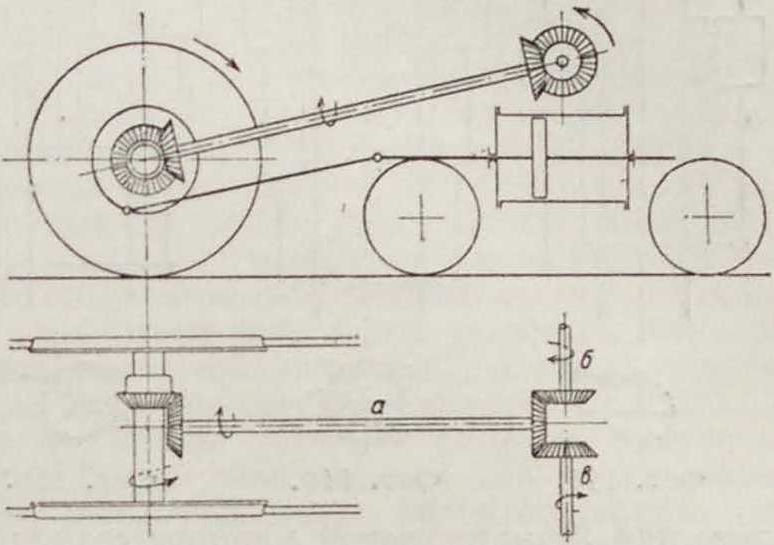

Для изменения степени впуска и для перемены хода в П. применяются кулисные механизмы. Из многочисленных их систем и разновидностей в настоящее время исключительное распространение имеет механизм Вальс-херта (Гейзингера), общий вид которого для наружных и внутренних цилиндров паровозов серии М показан на фигуре 55 и 56; на старых паровозах еще встречаются системы Стефенсона, Аллана и Джоя; в Америке начинает рас

пространяться механизм Беккера. Любая из кулис этих систем сообщает золотнику перемещения ξ, необходимые для правильной работы парораспределения:

ξ=r sin (<5 -f- α)=r Sin δ COS a +

+ r COS δ sin a. (15)

Эксцентриситет эксцентрика г и угол опере-

из положения SMX в SM. Золотник получает дополнительное перемещение МХМ,

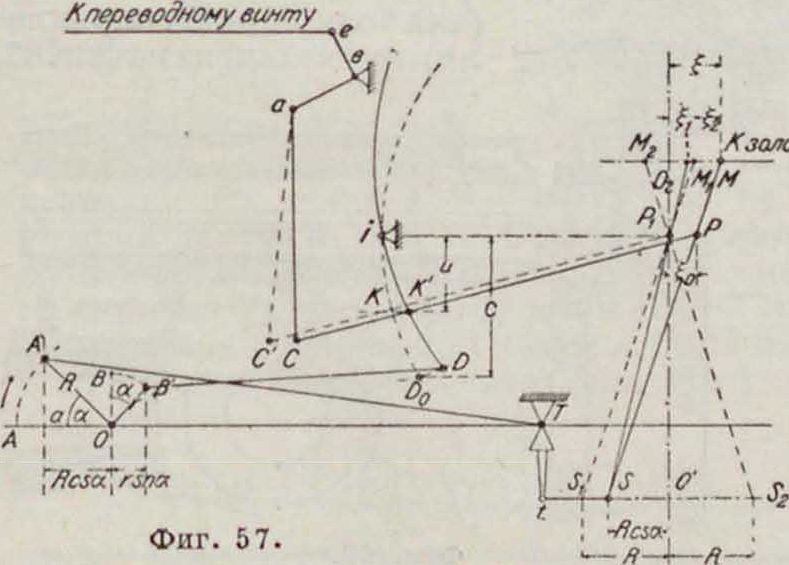

Мх М =Sf2=r sin а “ · Ц+2=В sina. (19)

С

жения эксцентрика δ—постоянные величины для данного парораспределения; а—переменный угол поворота кривошипа. Обозначая r sin <5=А. r cos δ=В, имеем

ξ=A cos a -f В sin a. (16)

(20)

Полное перемещение ξ золотника выражается следующим уравнением;

£ - £ +

R, -cos a + ‘1

+ r “ t1г sin a

C tj

- A cos a -f В sin a. (21) Действуя переводным винтом, машинист при помощи рычажной передачи еbаС может поднимать или опускать конец С кулисной тяги СР. меняя положение камня на кулисе, то есть величину и. При этом меняется отношение “, а

С

следовательно ξ и степень впуска: при удалении камня от точки вращения кулисы I степень впуска увеличивается и наоборот. При переводе камня К в верхнюю часть кулисы (выше I) П. получает задний ход. В машинах однократного расширения наиболее употребительны степени впуска

Посмотрим, как осуществляются в кулисе Вальсхерта перемещения A cos a и В sin a. Схема этой кулисы—на фигура 57. Перемещение Оа главного кривошипа на величину В cos a передается крейцкопфу Т, затем через поводок Tt и серьгу IS точке S (SO - R cos a) и далее верхнему концу маятника SM.

OtMx - R cos a J“, где lx - SPX и Ρ^ΜΧ. Таким образом:

ξχ - R * · cos a=A cos a, (17)

А « R I*=Const. (18)

Второе перемещение золотник получает от эксцентрика ОБ=г. Перемещение конца В

эксцентрика r sin a передается нижнему концу D кулисы (BB„=r sin a); кулисный камень К переместится на KK - r sin a“;

на ту же величину передвинется и точка захвата маятника Рх, переместив маятник

Фпг. 58. Фигура 59.

ОД—0,5 хода поршня (в США—до 0,7), в машинах компаунд 0,3—0,7 (в США до 0,85). У 3- и 4-цилиндровых П. парораспределение отдельными кулисными механизмами для каждого цилиндра применяется редко в виду его сложности. Обычно применяют рычажные передачи, при помощи которых золотники внутренних малин получают дви

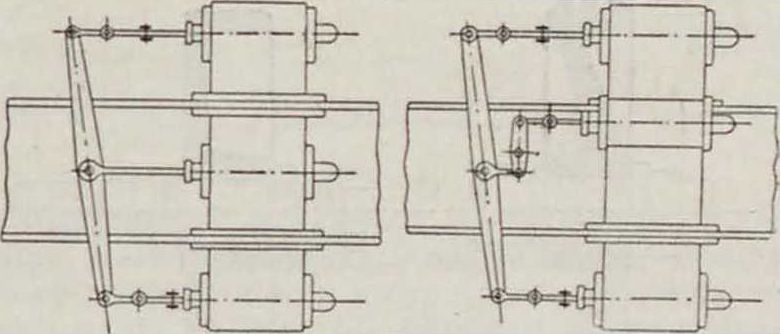

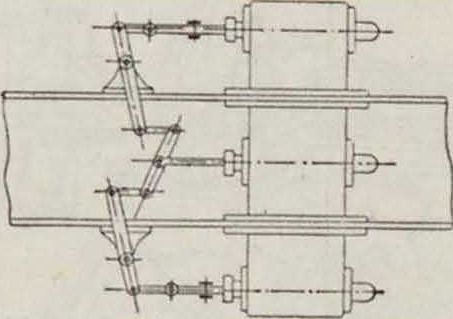

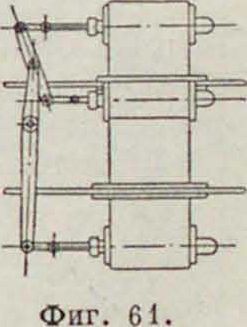

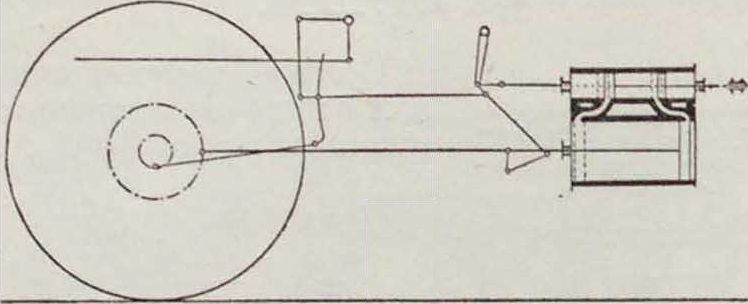

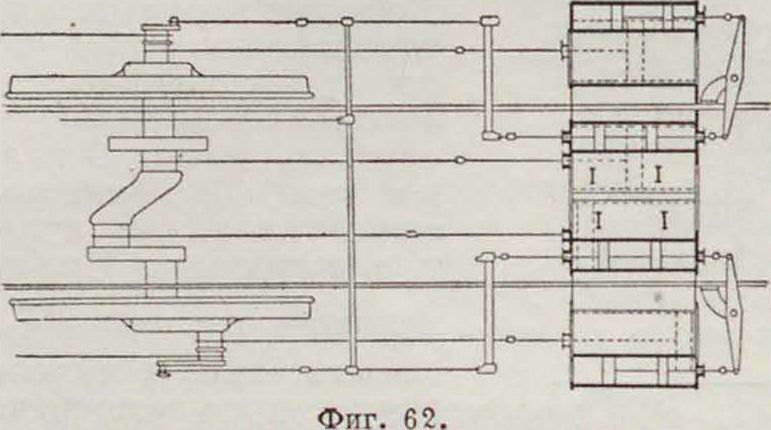

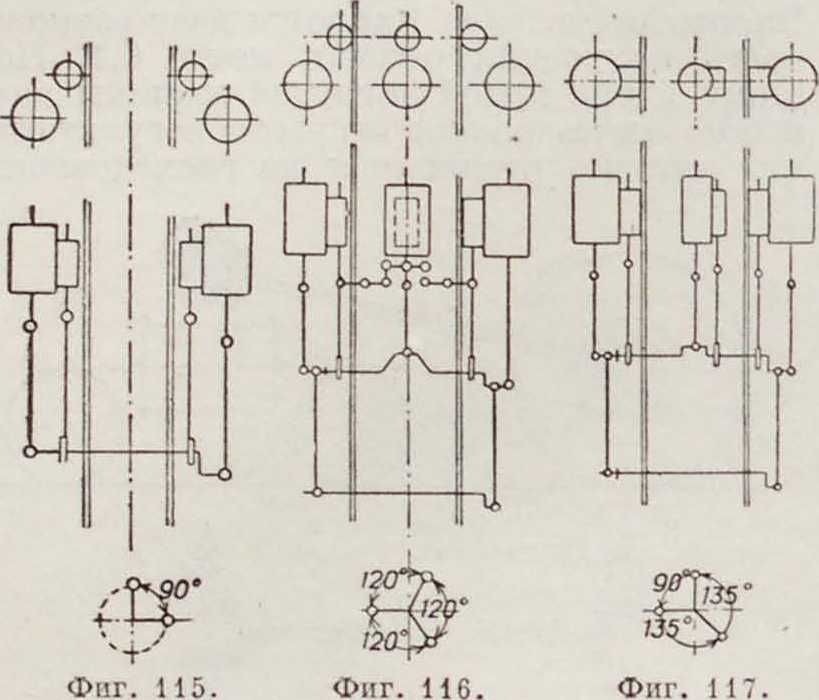

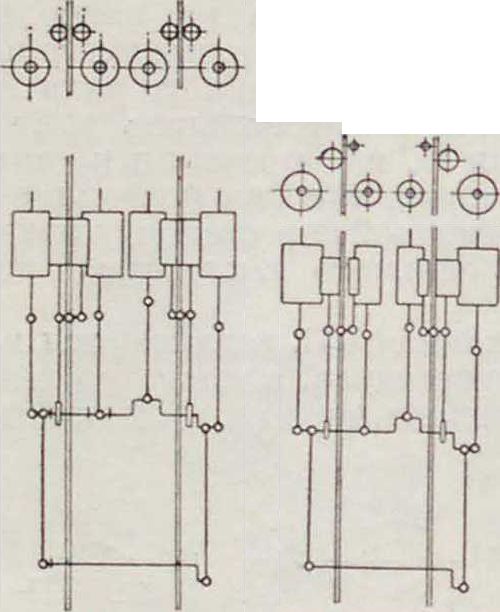

жение от внешних; иногда (в 4-цилиндровых П.) применяются сложные золотники, из которых каждый обслуживает два смежных цилиндра. На фигуре 58, 59. 60 и 61 показаны способы передачи движения золотнику внутреннего цилиндра 3-цилиндрового П. На фигуре 62—один из способов передачи дви-

жения внутренним золотникам 4-цилиндрового П. Схема передачи ясна из чертежей.

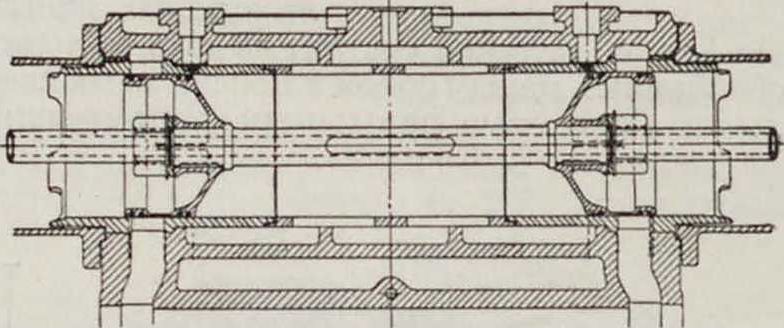

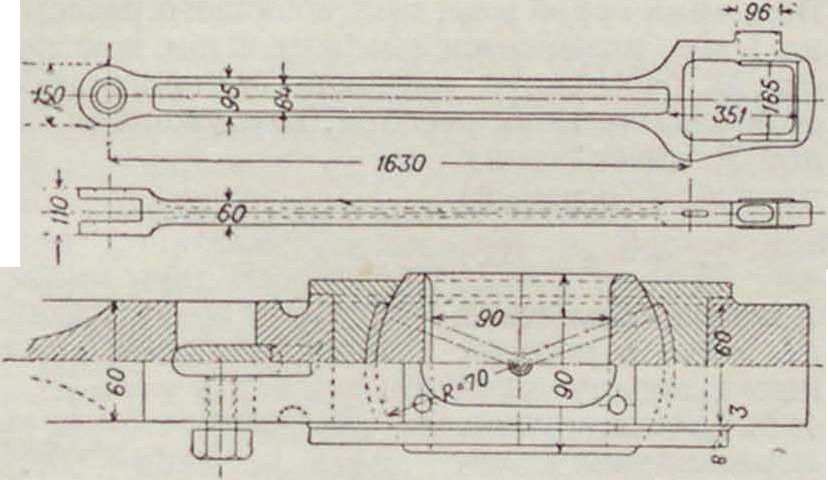

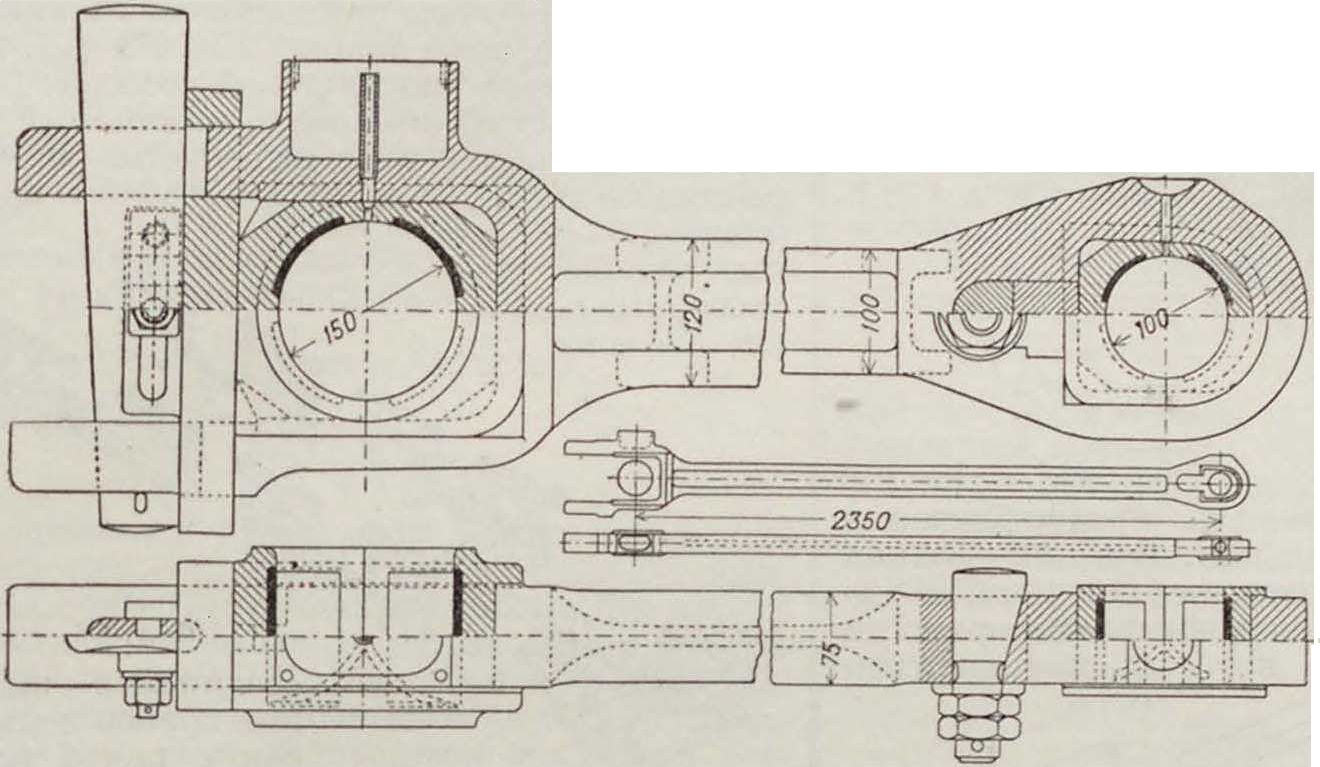

Движущий механизм паровозной машины состоит из поршней со штоками, крейцкопфов, главных шатунов, спарников и кри

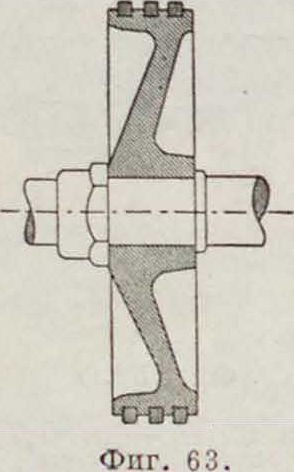

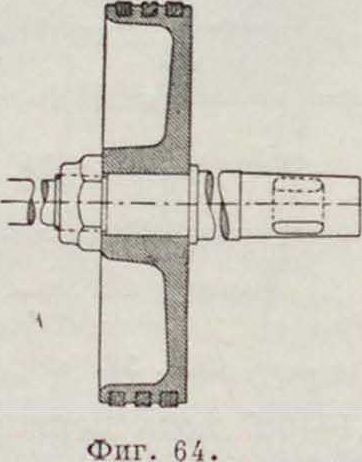

вошипов. Нормальная конструкция поршня (литой или кованой стали) представлена на фигуре 63 и 64. При перегретом паре ставят три уплотняющих кольца шириной 20 миллиметров и высотой 12—20 миллиметров. Поршень насаживает

ся на цилиндрическую или коннч. заточку штока и укрепляется прошпиленной гайкой. Для разгрузки поршня и для предохранения внутренней поверхности цилиндра от неравномерной выработки применяют контр

шток, передавая весь вес поршня на направляющие. В США поршень обычно составной с отдельно отлитым ободом. Контршток часто отсутствует, а вместо него обод имеет уширение в нижней части для лучшего направления поршня. Поршневый шток из готовляется из лучшей стали и задним концом, заточенным на конус, укрепляется во втулке крейцкопфа при помощи натяжного клина. Для облегчения веса, особенно при большой длине штока, его полезно выполнять пустотелым. При внутренних цилиндрах, работающих на вторую или третью движущую ось, является необходимость обойти впереди лежащие движущие оси так, чтобы ведущий шатун при своем движении не мог

их задеть; в то же время придавать слишком большой угол наклона оси внутреннего цилиндра нежелательно. Для удовлетворения этим условиям приходится делать шток очень большой длины. В этих случаях шток делается обычно составным по длине из

Фигура 67.

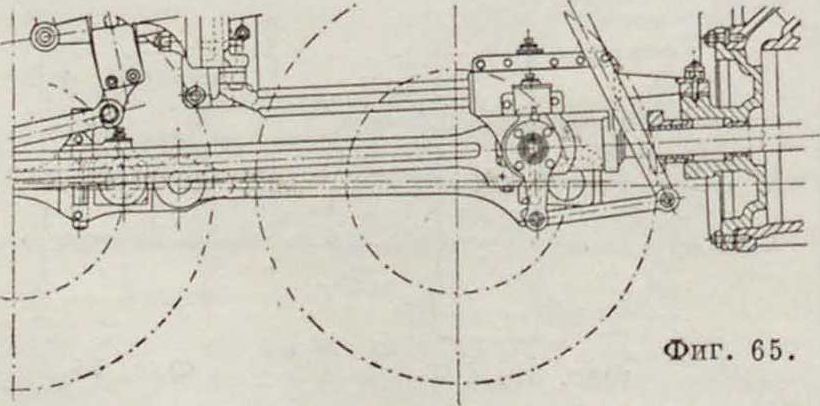

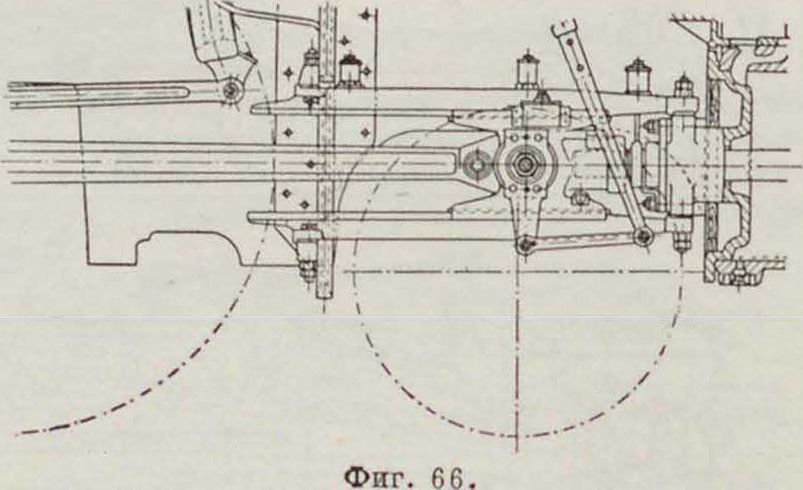

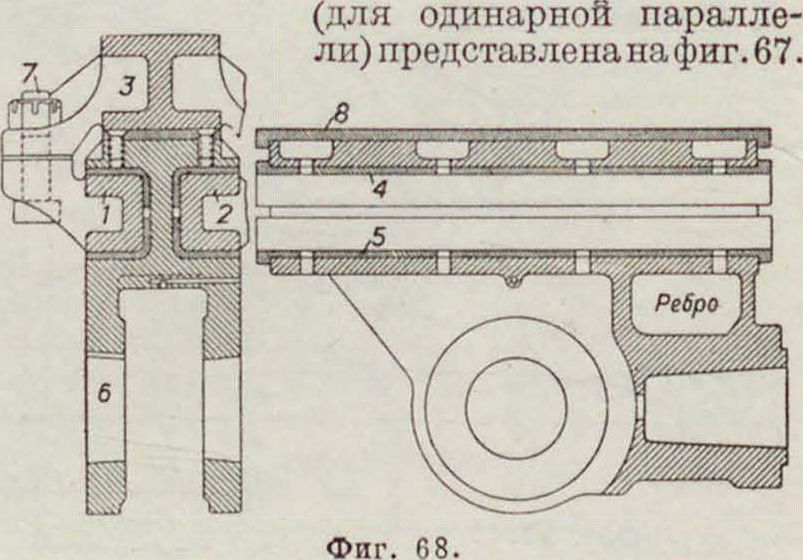

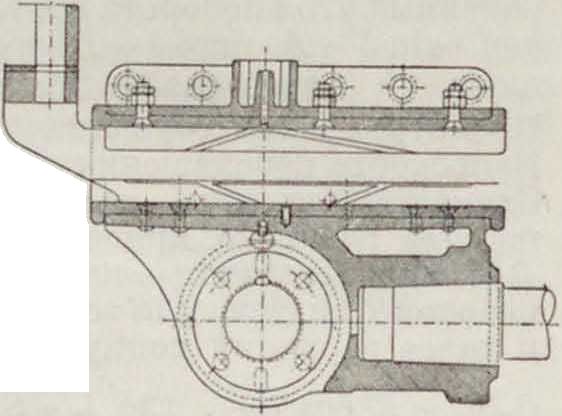

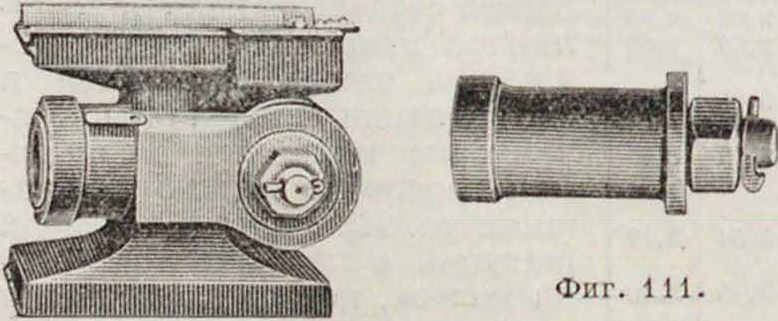

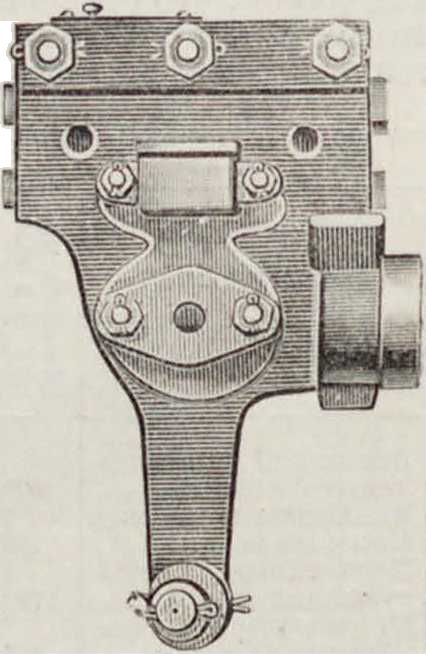

двух частей и снабжается часто двумя крейцкопфами. Крейцкопфы бывают двух типов: для одинарной и для двойной параллели. Общее расположение обоих типов крейцкопфов показано на фигуре 65 и 66. Конструкция наиболее употребительного крейцкопфа

При переднем ходе П. работает нижняя опорная плоскость параллели, при заднем— верхняя. В целях уменьшения удельного давления от крейцкопфа на параллель, а следовательно и износа трущихся поверх-

ностей, в современных мощных П. применяют многоопорные параллели системы Пенсильванской ж. д. На фигуре 68 изображен

Фигура 69.

крейцкопф П. серии М с тремя параллелями 1, 2 и 3. При переднем ходе паровоза работают нижние плоскости всех трех па-

пути), то применяют спарники с шаровыми подшипниками (фигура 70).

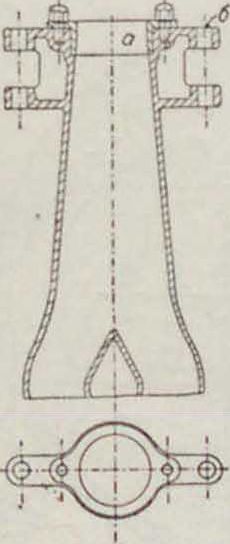

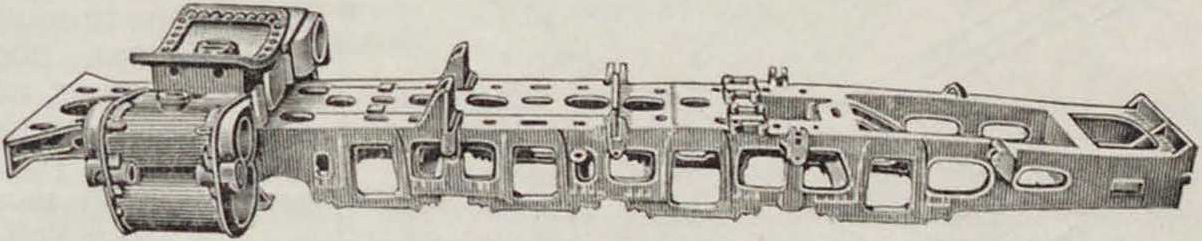

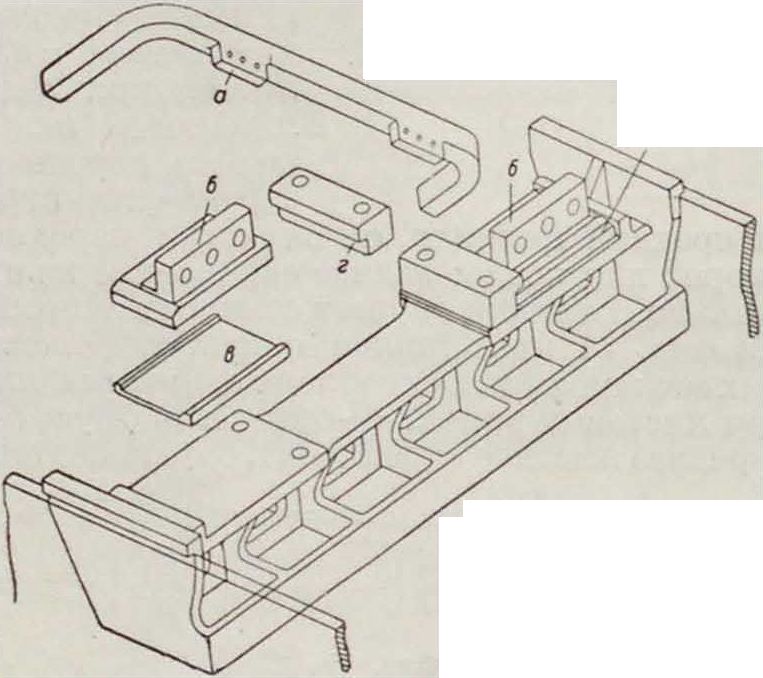

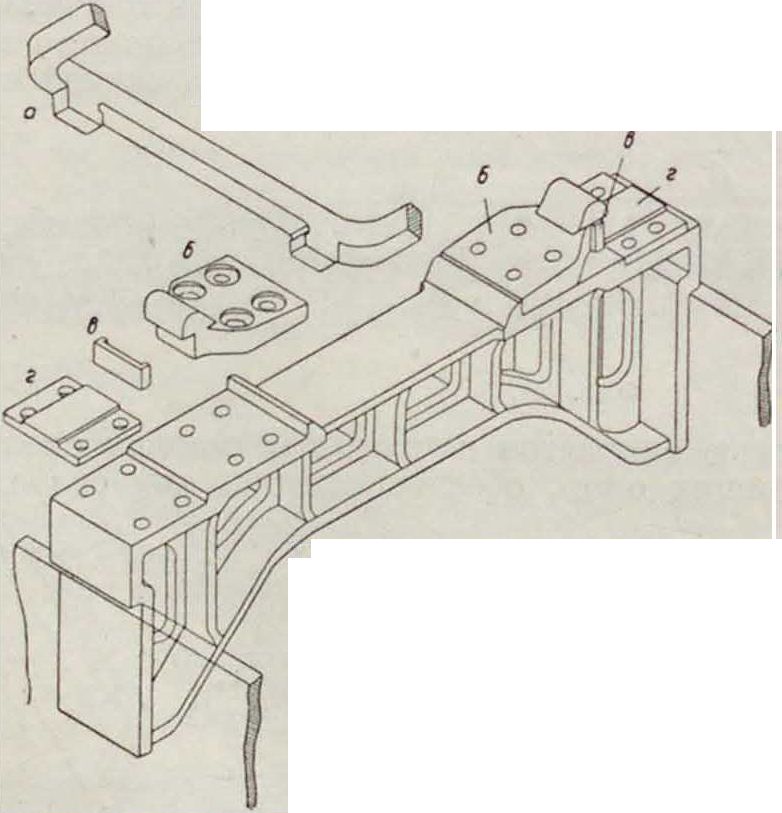

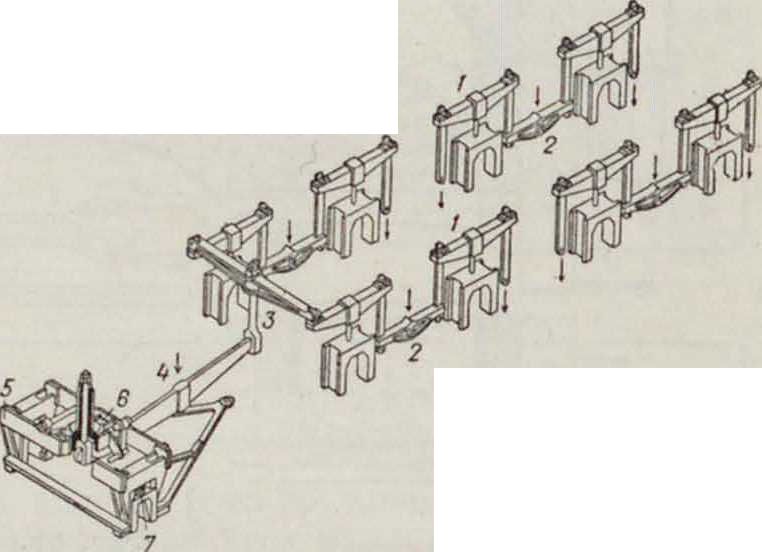

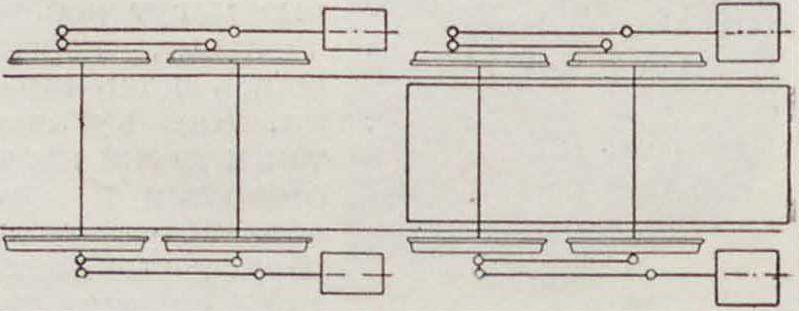

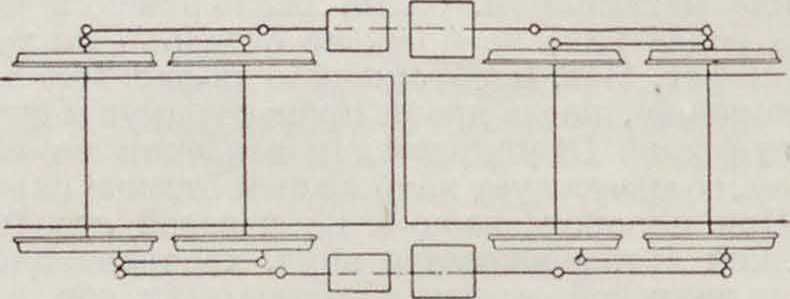

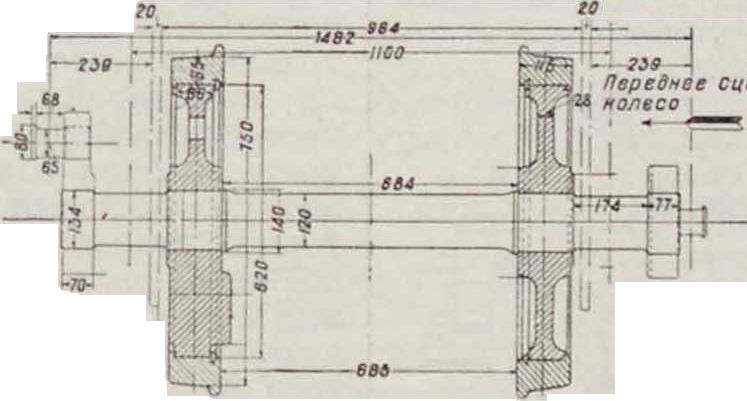

Устройство паровозного экипажа. Экипаж состоит из рамы, рессорного подвешивания и колесных скатов. На раме покоится котел и к ней закреплена машина парогоза. Главные рамы бывают: 1) листовые, толщиной от 28 до 35 миллиметров (фигура 71), 2) брусковые стальные литые или из прокатной стали, толщиной от 90 до 160 миллиметров (фигура 72), 3) отлитые в одно целое с междурамными скреплениями и цилиндрами (см.

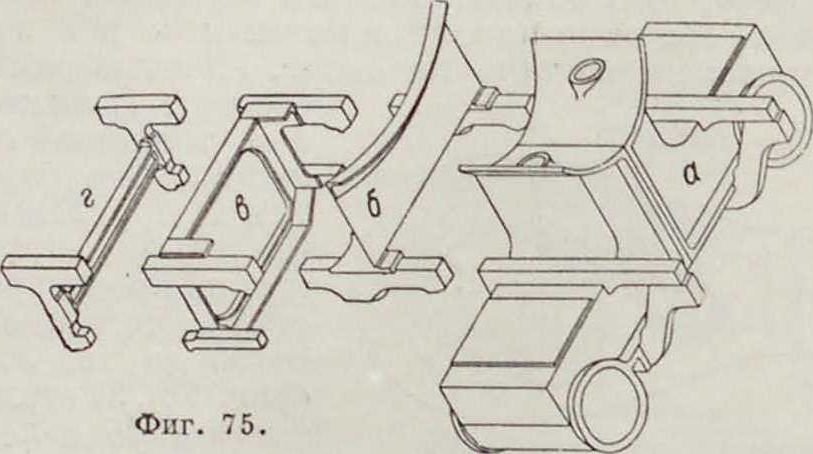

|фигура 73). Между-рамные скрепления клепаные или литые; при 3-цилиндровой машине роль переднего скрепления играет средний цилиндр, он служит и передней опорой для котла; заднее скрепление в виде стальной отливки служит стяжным ящиком. На фигуре 74 представлен общий вид клепаных междурамных скреплений, применяемых при листовых рамах: а—буферный брус; б— переднее жесткое скрепление, служащее опо-

Фигура 70.

раллелей. Все 3 параллели сболчены болтами 7; 4, 5 и 8—бронзовые подушки для | уменьшения трения; б— гнездо крейцкопфного валика. На фигуре 69 дана конструкция главного шатуна; справа—малая головка, которая надевается на крейцкопфный валик; слева—большая, надеваемая на палец кривошипа ведущей оси. Подшипники (бронза с заливкой баббитом) состоят из 2 половинок; натяг их достигается клином или клинообразным сухарем при помощи натяжного болта. Поперечное сечение тела шатуна—

|о

СР.пО.ОпООпООпО о ,>

Фигура 71.

прямоугольное, чаще двутавровое. Спаривающие шатуны имеют подобную же, но более легкую конструкцию. Если одна из осей П. имеет боковые перемещения (для более удобного прохождения закруглений

Фигура 72.

рой дымовой коробки; б—горизонтальный лист; г—вертикальный лист. Литые между-рамные скрепления американского типа изображены на фигуре 75. Жестко скрепленный с рамами в передней своей части и подпертый в середине гибким подбрюшником из тонкого листового железа, котел задней ча-

Фнг. 73.

стыо опирается на раму при помощи скользящих опор, обеспечивающих ему свободу

Фпг. 74.

горизонтального удлинения. Устройство поперечных скользящих опор представлено на фигура 76 и 77. Фигура 76—передняя опора топки: а—выступы передней части обвязочного кольца, связанные болтами со сколь-зунами б; в—бронзовые прокладки; г—суха

ри, закладываемые для предупреждения расстройства соединения. Фигура *77—задняя опора топки: г—бронзовые подушки, на вы-

Фнг. 77.

ры; 2—продольные балансиры, способствующие ослаблению толчков, воспринимаемых отдельными осями; 3—поперечный балансир, связывающий концы рессор первой сцепной оси; 4—рычаг, связывающий рессоры первой сцепной оси с подвешиванием тележки; передний нос рычага 4 хватается за вертикальный шкворень, подвешенный в центре люльки те ступающие поверхности которых опираются вы-

I

Фигура 76.

ступы а задней части обвязочного кольца;на выступах а находятся носы, которые упираются в упорки б, неподвижно укрепленные на литом корпусе опоры; в—бронзовые прокладки. Д.

Общий вид рессорного подвешивания для П. 1-4-0 показан на фигуре 78: 1—листовые рессо-

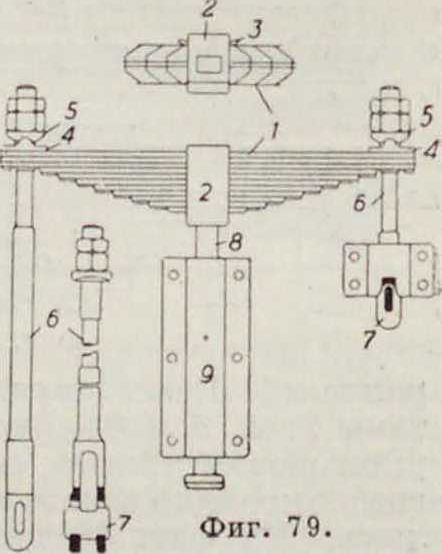

лежки б; люлька опирается при помощи роликов на поперечные балки тележечной рамы 5; а рама в свою очередь опирается на буксы бегунковой оси через винтовые пружины 7. Рессоры применяются главным обр. листовые, реже спиральные. На фигуре 79 показано устройство листовой рессоры: 1— рессорные листы, 2—хомут, надеваемый в горячем состоянии и плотно схватывающий рессорные листы, 3—клин, 4—фасонные подкладки, 5—фасонные шайбы; б— рессорные подвески, 7—чеки для

Фигура 78.

соединения нижних концов подвесок с рамой или балансирами, 8— шпинтон, опирающийся в верхнюю часть осевой буксы, 9—направляющая шпинтона. В СССР принят профиль рессорных листов 100x12,7 метров Длина рессор 700—1 300 миллиметров. Величина груза в килограммах, прогибающего рессору на 1 миллиметров, называется коэфиционтом жесткости Ж рессоры; в паровозе Ж колеблется от 50 до 200. Если рессора, нагруженная силой Р, имеет стрелу прогиба (в миллиметров), то

Ж - у · (22)

Если паровоз стоит на месте и рессора имеет стрелу прогиба /о,то нагрузка, передаваемая колесом на рельс:

П=Ж /0. (23)

Если вследствие какой-либо причины (продольная, поперечная качка, подпрыгивание) рессора получает дополнительный прогиб (положительный или отрицательный) на величину h миллиметров, то нагрузка Р=ЖЦо + Ιι)-Π + Ж · h. ‘ (24)

Чем меньше Ж, то есть чем мягче рессоры, тем меньше (при данной игре рессор) колебания нагрузок колес II.

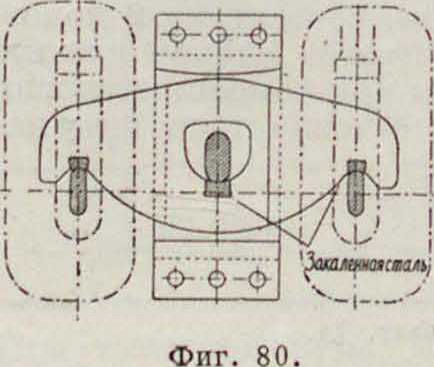

на ходу. Поэтому для передних направляющих осей П., наиболее опас-. ных в смысле разгрузки и схода с рельс, желательны более мягкие-рессоры. Балансиры (смотрите фигура 80)—рычаги первого рода, соединяющие нижние концы подвесок двух рессор соседних колес данной стороны П. или двух колес данной оси. Они способствуют выравни-

ванию нагрузок (при продольной и поперечной качке), передаваемых на рельсы отдельными колесами, но увеличивают размеры продольной и поперечной качки. Кроме того балансиры обеспечивают неизменность проектных статических нагрузок на рельсы от колес, рессоры которых ими сопрягаются, вне зависимости от изменения статических стрел прогиба сопряженных рессор. Если — нагрузка переднего колеса, Qt — заднего, а т и и—плечи балансира, соединяющего нижние концы рессорных подвесок, то из ур-ия равновесия балансира следует, что

*·»

Q

Qa

"=Const.

т

Постановку балансиров можно рекомендовать для сопряжения рессор L-й и 2-й сцепных осей П.(продольный балансир); иногда считают полезным сопрягать рессоры обоих колес передней оси поперечным балансиром. Поперечные балансиры всегда делают равноплечими. Для уменьшения жесткости рессорного подвешивания применяют балансиры, собранные из рессорных листов (двойное подвешивание). Для этого случал жесткость подвешивания

Ж-

р

1 + h

(25)

где и /х—статич. прогибы основной и дополнительной рессоры. Для уменьшения вредных воздействий П. на путь при подпрыгиваниях П. на неровностях пути полезно ставить мягкие рессоры. Для уменьшения размеров продольной и поперечной качки надрессорного строения полезно увеличивать базу П., то есть расстояние между его крайними осями.

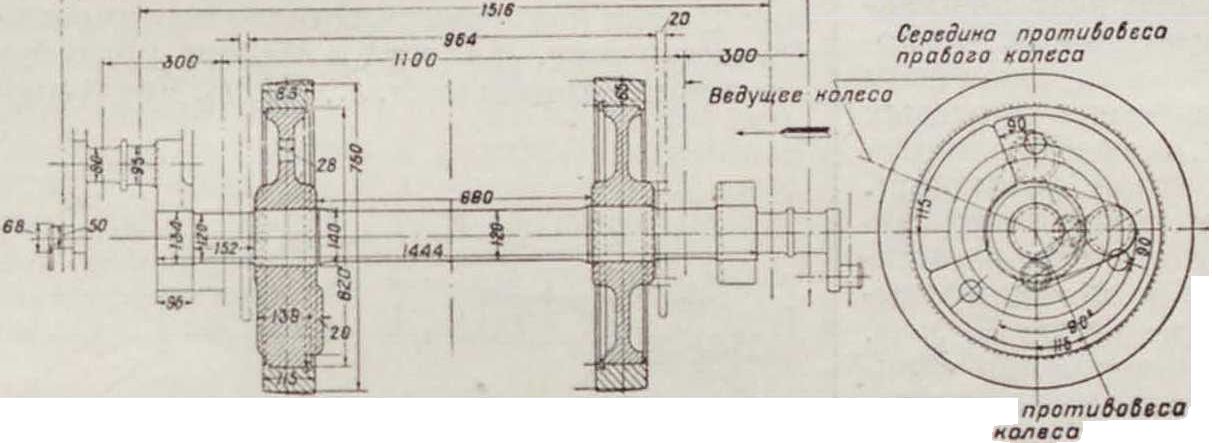

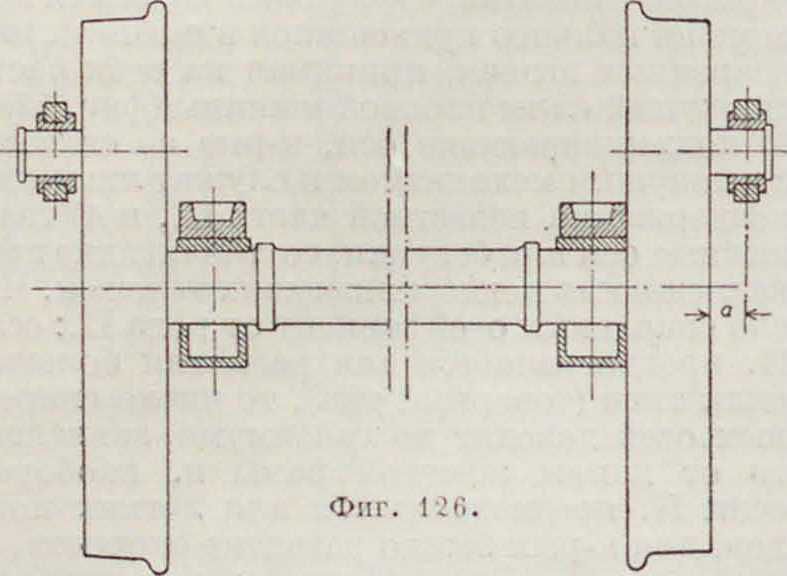

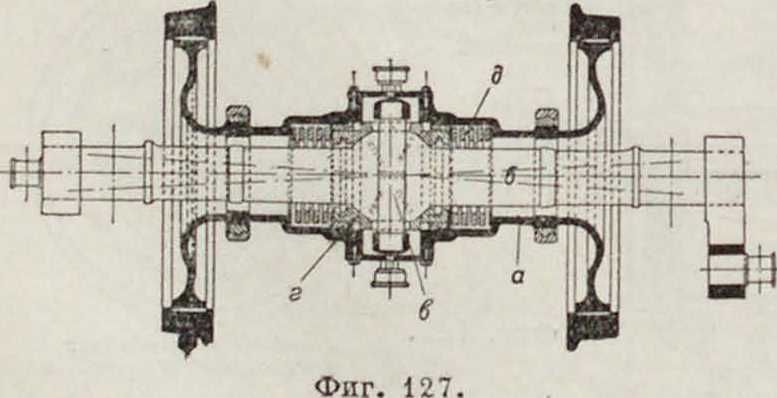

Колесные скаты состоят из осей с напрессованными на них колесами. Оси (смотрите) бывают прямые, одно- и двухколенчатые. Число спиц равно числу дм. диаметра колеса. Диаметр втулки в 1,6—2,0 раза больше диаметра подступичной части оси. Толщина бандажей в СССР б. ч. 75 .н.и, а при давлениях от оси на рельс свыше 20 тонн доходит до 90 миллиметров и более. Предельный износ бандажей допускается у нас до толщины 40 миллиметров. Способы укрепления бандажей на колесном центре весьма различны; наилучшее укрепление—непрерывное без стопорных болтов (по русско-германск. способу). Осевая букса (смотрите Букса осевая) состоит из верхней коробки, имеющей вид буквы П и плотно прилегающей боковыми поверхностями к буксовым челюстям, приваленным к вырезу в главных рамах. Для уменьшения трения между буксой и челюстями к боковым поверхностям буксовой коробки прикреплены бронзовые наличники. Между телом буксы и скошенной стороной буксовой челюсти вставлен клин с натяжным болтом, подтягивая который можно уменьшать образующийся от изнашивания зазор. В верхнюю часть буксы плотно закладывается бронзовый подшипник, охватывающий верхнюю половину осевой шейки. Смазочная коробка закрывает осевую шейку снизу и наполнена набивкой, пропитанной смазкой. Буксовая короб ка должна иметь возможность вертикальных перемещений в челюстях на 40—50 миллиметров. В буксе Обергетмана подшипник состоит из трех вкладышей: верхнего и двух боковых, что увеличивает угол обхвата осевой шейки до 270° и при движенил П. понижает удельное давление на шейку.

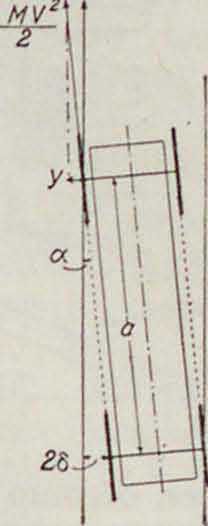

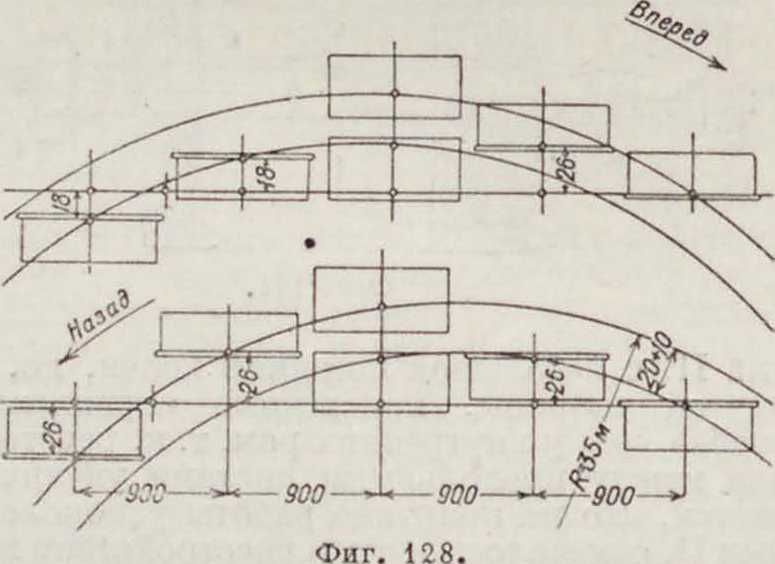

Вписывание паровозного экипажа в кривые. Угол набегания а (смотрите фигура 81) для положения наибольшего возможного перекоса экипажа определяется следующим выражением;

sin а - 2°. (26)

где 2а — сумма зазоров между бандажом и рельсом для обоих колес оси (при новых бандажах 2<т=0,017 λι; при изношенных допускается не свыше 0,03175 м), а—направляющая длина экипажа. Боковое давление на рельс:

У--p-sina, (27)

М—масса Π., V—скорость хода. Увеличение а способствует фигура 81. уменьшению виляния паровоза, уменьшению угла набегания и бокового давления, но для более свободного прохождения многоосных экипажей по кривым приходится уменьшать а, повышая тем самым опасность схода П. с рельсов, которая увели-

γ, п

чивается с увеличением отношения р (Р—

нагрузка, передаваемая передним колесом на рельс). Для уменьшения угла набегания устраивают переднюю ось вращающейся з ее буксовых подшипниках (ось Адамса) или

снабжают П. тележкой той или иной системы с боковым перемещением и возвращающим приспособлением,стремящимся вернуть отклонившуюся тележку в среднее положение. В этом случае тележка берет на себя часть направляющего усилия Y. Кроме того тележки принимают на с< бя часть веса П. и облегчают вписывание экипажа в кривые. В целях облегчения прохождения экипажа по кривым малого радиуса применяют: 1) оси с уменьшенной толщиной гребня бандажей (на величину до 15 миллиметров), 2) безребордные оси (боковое перемещение до 60 миллиметров), 3) оси с поперечным перемещением (до 30—35 миллиметров на сторону),

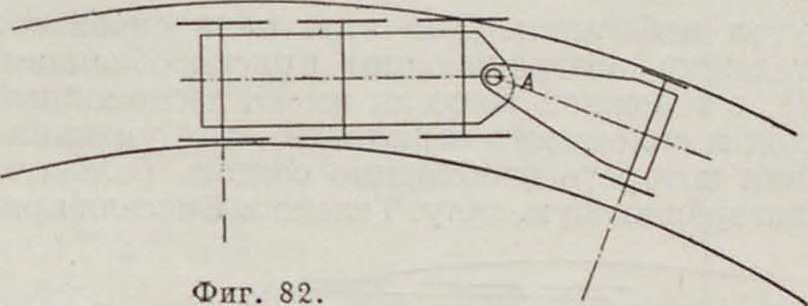

4) поворотные оси (Адамса, Вебба), 5) одноосные тележки (Бисселя, Краусса), (0 двухосные тележки (америк. типа, Лоттера). В тележке Бисселя (фигура 82) бегунок, свободно отклоняясь боковым давлением рельса, не участвует в направлении П. по кривой, и все боковое давление Y передается первой сцепной осью, набегающей на наружный рельс. Задняя ось при этом б. ч. устанавливается радиально, а ось бегунка занимает положение радиальное или близкое к нему. В кривых малого радиуса у первой сцепной

Фигура 83.

оси обычно получается большой угол набегания, а самое набегание при входе на кривую происходит с ударом. Для уменьшения опасности схода с рельсов полезно в этом случае передавать часть бокового давления Y через бегунковую ось, имеющую малый

угол набегания. Для этой цели снабжают тележку возвращающим приспособлением. П. с тележкой Бисселя имеют неспокойный ход и склонность к вилянию, для уменьшения которого необходимо создать большую возвращающую силу. Тележка-Бисселя|при-

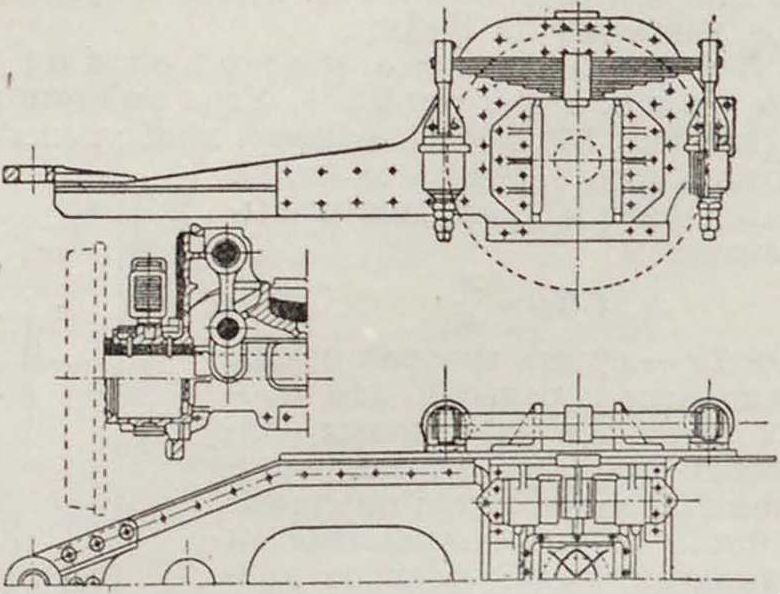

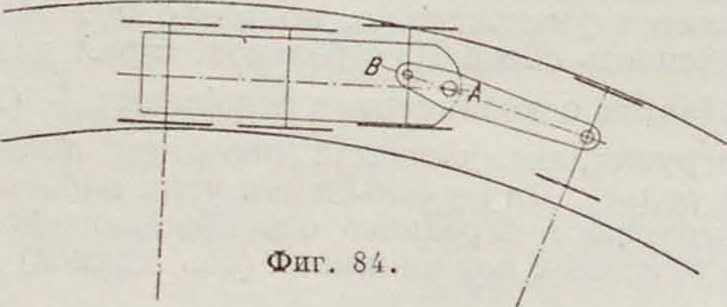

меняется при скоростях не свыше 90 км/ч; боковое перемещение бегунка допускается до 80—100 миллиметров. На фигуре 83 "дан общий вид тележки Бисселя на П. серии Щ с подвешиванием люлечного типа. В тележке Краусса (фигура 84) рама бегунка соединена шарниром В с первой сцепной осью, имеющей возможность поперечного перемещения. Рама тележки вращается около шкворня А, неподвижно укрепленного в главных рамах П. (Краусс-Гельмгольц) или имеющего боковые перемещения (Краусс-Цар). Тележка работает как двухосная, но задняя ось ее используется как сцепная; тележка эта обеспечивает П. ббльшую безопасность движения по сравнению с тележкой Бисселя и сообщает ему более спокойный ход. Схема

Фигура 86.

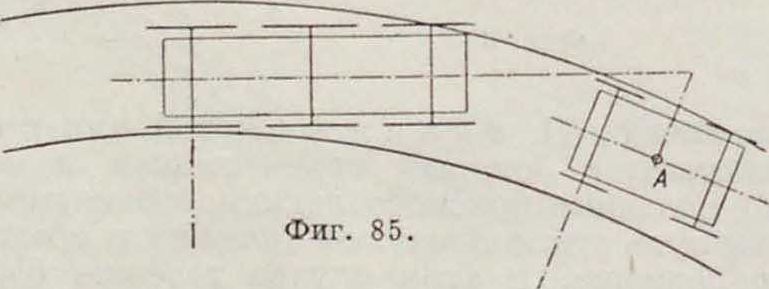

двухосной тележки показана на фигуре 85. Тележка представляет самостоятельный двухосный экипаж. Шкворень А часто имеет боковое перемещение (до 70 миллиметров на сторону). Тележка снабжается возвращающим приспособлением, сообщает паровозу весьма

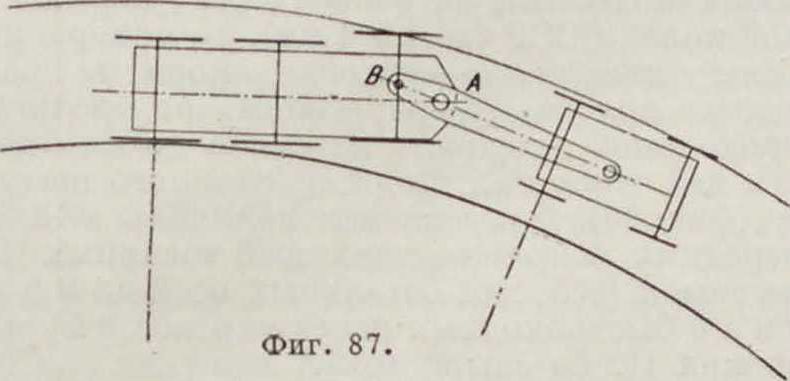

спокойный и плавный ход и вполне пригодна для высоких скоростей. В этом случае под влиянием значительной центробежной силы задний бегунок тележки начинает также, прижиматься к наружному рельсу, принимая на себя часть бокового давления и повышая т. о. безопасность движения. Общий вид двухоспой тележки П. серии Ку показан на фигуре 86. Наиболее совершенной и пригодной для самых высоких скоростей движения, хотя и обладающей сложным устройством, является тележка Лоттера (фигура 87), которая по существу является трехосной тележкой, т. к. рама тележки соединена шарниром В с первой сцепной осью, имеющей боковые перемещения. Для прохождения кривых малых радиусов шкворню А сообщают иногда боковую подвижность. Геометрия, вписывание экипажа в кривую данного радиуса дает возможность определить зазоры между ребордами колес и рельсами и назначить те или иные боковые перемещения осей и тележек. Вписывание выполняют по способу Роя. Радиусом, уменьшенным в и2 раз против натуры, прочерчивают кривую—среднюю линию пути; от этой кривой по радиусу откладывают в натуральную величину в обе стороны по по-ловине^полного зазора между ребордами

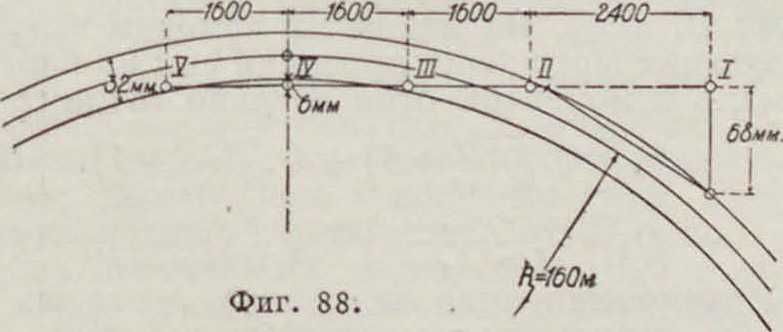

колес и рельсами (принимая во внимание уширенио колеи в кривой)и чертят две новые дуги—линии наружного и внутреннего рельса. П. изображается в виде хорды, причем его база а откладывается в масштабе 1. Фигура 88 показывает вписывание в

П

кривую П. 1-4-0 при радиальной установке 3-й сцепной оси. Рекомендуемые масштабы: для поперечных зазоров—1 или 1/2, для расстояния между осями— * или 1/2и, для радиуса кривых — или 1 2п2. Величина п берется равной 8, 10, 121/» или 20. Положе ние экипажа в кривой, то есть радиальная установка той или иной оси, м. б. выяснено только путем динамич. вписывания с учетом всех внешних сил, действующих на экипаж. Обычно в 2- и 3-осных экипажах радиально устанавливается задняя ось, в 4-осных—третья или четвертая ось, в 5-осных—четвертая ось.

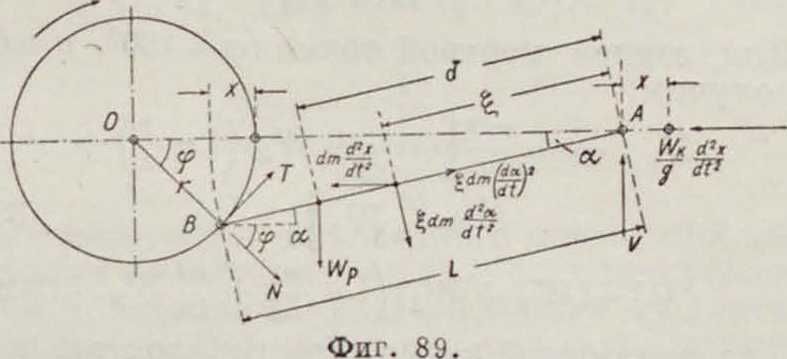

Уравновешивание сил инерции в паровозе.

1) Уравновешивание поступательно перемещающихся масс и массы главного шатуна (фигура 89). Примем обозначения: х—путь, пройденный поршнем от мертвой точки, г—радиус кривошипа, L — длина шатуна, d— координата ц. т. шатуна, Wp и Wk — вес шатуна и поступательно перемещающихся масс, dm—элемент массы шатуна, ξ—координата его

d2x

ц.Т., —ускорение поступательного движе-

ния поршня и шатуна, и — угловая скорость и ускорение шатуна, со—угловая скорость вращения ведущего колеса, V —

реакция параллелей, N и Τ’—нормальная и касательная реакции кривошипа. Имеем:

х=r(l - cos <р) + 1,(1 - cos а) f sin φ

sma

d<p dt

= ω=Const

= JCO2 (cos φ +

r cos2 φ sin φ sin « L cos3 а

in φ sin n cosu )

da r cos<p

π=-fCо -

dt L COSа

d2« di2 :

MI

COS2? .ill · COS3!!

Ур-ие проекций сил на горизонталь:

(28>

- ШI dm + sin аШ* S Sdm +

+ COS a (^‘)2 J ξ dm + NlCOS φ + T sin φ — Я/,· d *x л /о

~~rdT2“u· (

| Ур | -ие моментов | сил относительно А: | ||

| d*x dt2 | sin a Jidm — | ** Гр di* J ? | dm — NL sin (α-f | φ) + |

| -f TL cos | (а + Ψ) | — Wpd cos α=0. | (30) | |

| В этих ур-нях | ||||

| J Sdm | = fpdm | = | ||

| -Ia- | hAVp

a |

|||

(k— плечо инерции шатуна, определяемое-из опыта качания шатуна как маятника около точки А). Для передней мертвой точ-

ки, подставляя в ур-ня (28) и (29) φ=0 и «=0, имеем:

~ [(*%+ W*) (1 + 3 - g wp] (31)

Для уравновешивания этой силы потребо-

п^1

Т

*·¥

1

| •— | гЬ* |

ж фигура 90.

валось бы в колесе на расстоянии г от оси О поставить противовес

Qt - (W, + W*) (1 + χ) - g W?. (31a)

Для задней мертвой точки (9?=180°, α= 0) получим:

+ &Wpj. (32)

gi-(^P + W*)(l-x) + g^p. (32a)

Для наилучшей возможной горизонтальной уравновешенности П. надо было бы поставить противовес

= Wp + Wk.

Qt

(33)

Подставляя в ур-ия (28)— (30) значение φ=90°, а затем φ=270°, находим:

N.

-W

9

2х+м

?L L2 - г» о.г—. цг _Д!__AjA

ш s yvkLt_Tt Ldr*

I Ϊ*ϊ _ 9

Γω-. w

a wp

+ -·τ^

Νφ=270° —

Γ—χ«·1

L L* - r* J

г». Wpd + L

+

+

(34)

* L* - r·

Пренебрегая последними членами, не поддающимися уравновешиванию, находим величину противовеса, необходимую для достижения вертикальной уравновешенности паровоза:

Г г.-2^+*Л

Qb=Wp L—ubi—J + wk LtT_Tl (35)

T. к. Qt> Qb т0 в действительности помещают в колесе для частичного уравновешивания сил инерции масс главного шатуна, поршня, штока и крейцкопфа противовес Q:

Q=Qb + ^ (Qt-Qb)· (36)

Величина (Qt~Qb) называется верти кальным избытком. Вертикальный избыток помещают не только на ведущих, но и на сцепных колесах, чем достигается луч

шая уравновешенность П. в горизонтальной плоскости.

—=α--Q 8 Я_, (37)

m «.«(β + ίιΗΟί-Qft) v

где Q—полная статич. нагрузка на ось в килограммах, а—допускаемый коэф. разгрузки оси, s— половина расстояния между точками опоры обоих колес оси па рельсах (для нормальной колеи СССР 2s ~1 524 aut;, д—ускорение силы тяжести, ω—угловая скорость вращения кол са, ξ(—расстояние от средней продочьной плоскости паровоза до плоскости действия сил инерции главного шатуна (фигура 90). Допускаемые величины а: для передних направляющих осей товарных П. не свыше 0,25, для остальных осей до 0,5— и 6 и в быстроходных пассажирских и курьерских П. не свыше 0,15.

2) Уравновешивание вращающихся масс. Если qlt </г, q3, .—веса отдельных вращающихся частей данною колеса (кривошипные приливы, пальцы кривошипов, конгркривошип кулисы, часть веса спарников), ρ1( ρ2, ρ3,.—расстояния их ц. т. до оси колеса, Qr—вес про

тивовеса (приведенный к радиусу кривошипа г) уравновешивающего силы инерции вращающихся масс, то

Qr—1· (38)

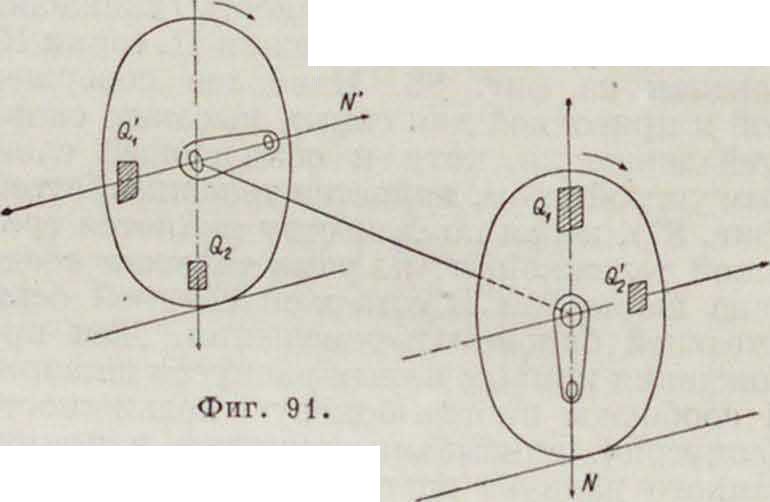

3) Окончательная схема уравновешивания сил инерции в ведущем скате паровоза представлена на фигуре 90 и 91. Уравновешивание сил инерции пртвого колеса производится противовесами <?! и Q j. Величины их находим из следующих уравнений проекций сил на вертикаль и моментов относительно точки О:

(39)

(40)

Ql * Qr2„ fe + *) + 0 2Ге (·§ + l). 9e=te~*)+ Q *(cg-ή·

2 А

Уравновешивание сил инерции левого колеса требует противовесов Q и фу(фигура 91).

Складыв >я центробежные силы обеих слагающих противовесов каждого колеса по правилу параллелограма (фигура 92) находим величину и направление равнодействующего противовеса Q по следующим ф-лам:

Q=VQj+Q? 1

ί

В 3- и 4-цилиндровых машинах с кривошипами, работающими на одну ось, про-

| ( Г- | Li -ш- |

| 0 | 0^1 |

Фигура 92.

(41)

тивовесы внутренних машин также переносятся на колеса, причем величины их для правого и левого колеса будут обратно .пропорциональны расстояниям плоскостей вращения ц. т. противовесов до вертикальной плоскости, проходящей через ось внутреннего цилиндра.

4) Полные динамические нагрузки колес на ходу П. определяются ф-лами: а) для тендерных и вагонных колес и для поддерживающих осей II.: Р - П ± Ж h; (42)

б) для сцепных колес П.:

‘(Qi-Qb)

Р « П ± Ж h + —-rw2 sin (?) + у); (43)

в) для ведущих колес П.:

~ (Qi - Qb)

Р - П ±Ж -h Η-----го)2 sin (?> + у) +

, π<ί* г

+ Vm-^-Px L sm φ —

— Vm Wgi τω~ L Sin Ψ cos ψ· (44)

Наибольшие и наименьшие значения этих нагрузок имеют место при следующих положениях кривошипа: а) для сцепных колес: Р„шх при Ψ=90°-у, Pmin при φ — 270° — у; б) для ведущих колес: Ртах при φ=90° + у, Pmin при φ - 270° - у и при езде без пара <рх=0). Обозначения в формулах (42)—(+1): П —статич. нагрузка на колесо, Ж—коэфи-циент жесткости рессоры, h—наибольшая игра рессоры, принимаемая с запасом в 20 дин; у—угол сдвига противовеса; vm—мс-ханич. кпд машины; d—диаметр парового цилиндра; рх— мгновенное результирующее давление пара на поршень, определяемое по индикаторной диаграмме.

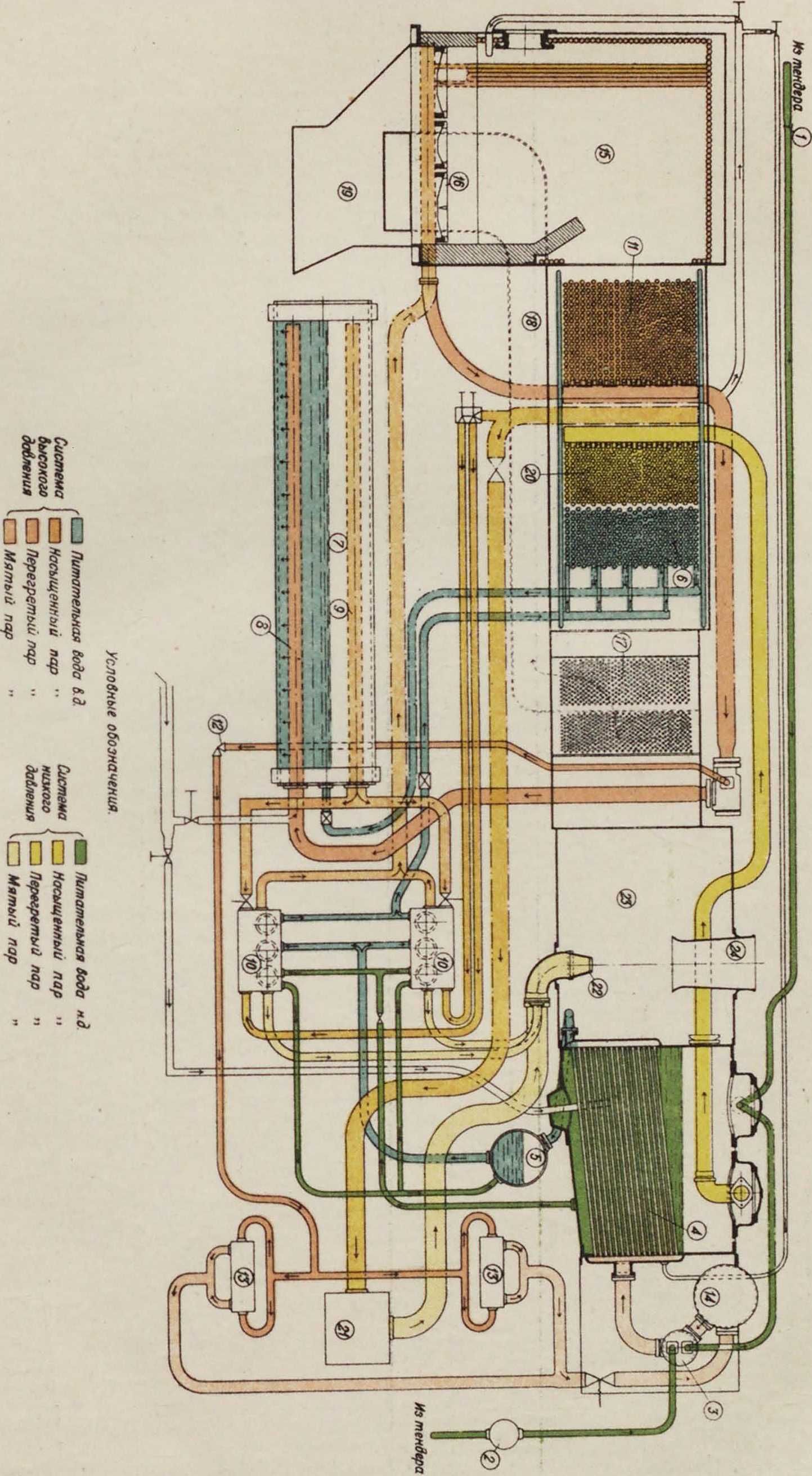

Тепловая работа П.1)Основиые обозначения: Вн—час. расход топлива в килограммах; L0—теоретич. необходимое для горения количество воздуха в килограммах; Lh—действительное количество воздуха в килограммах; а—коэф. избытка воздуха; Gb—вес газов при сжигании 1 килограмм топлива; (СР)т—средняя весовая теплоемкость про 1уктов горения; М и N—коэф-ты ур-ня тепла; R—площадь колосниковой решетки в jh2; Л—поверхность нагрева в мг; Hv Нй, Л„—поверхности нагрева (в м2): испаряющая, перегревателя и водоподогре-вателя;Лт., 11д ,11ж.-- поверхности нагрева топки, дымогарных и жаровых труб; Я0— наружи, поверхность котла в .и2; La, и Вж— длина дымогарных и жаровых труб в м; гд и гж—средний гидравлич. радиус дымогарных и жаровых труб в м Ωό и &ж,—площадь живого сечения дымогарных и жаровых труб в .μ2; Т0, Т-ι и Тт—темп-ры горения: теоретическая, действительная и средняя температуры топочного пространства; Т“, Та· и Т°2—темп-pa газов у огневой решетки: средняя, при входе в дымогарные и жаровые трубы; У, Та- и Т%—температуры отходящих газов: средняя, из дымогарных и из жаровых труб; te и tk—темп-ры перегретого пара в коллекторе, мятого пара и котловой воды; т и #—темп-ры питательной воды в тендере и по выходе из водо-подогревателн; ib—‘темп-pa наружного воздуха; к—коэф. теплопередачи; кп-, кдш, кж,

кй и к„—коэф-ты теплопередачи в топке, дымогарных и жаровых трубах, в перегре-вательных и водоподогревательных трубках; гсд, уж, «/·„.—средние скорости протекания газов по дымогарным и жаровым трубам и воды по трубкам водоподогрева-теля в м/’ск; Qp. — низшая рабочая теплотворная способность топлива в Cal кг; μ—· коэф. механич. полноты сгорания; Σ&—служебный расход пара в килограммах/ч; Dh—часовая па-ропроизводительность котла в килограммах/ч; А—теплосодержание пара в Cal/кг; Ад, λχ и Ае— теплосодержание пара в Cal кг в коллекторе пароперегревателя, в котле и в выхлопной трубе; ΔΑ—приращение теплосодержания пара в перегревательных трубках в Cal/кг; ψ—коэф. совершенства изоляции котла; ν—скорость хода П. в км/ч; г—количество пара, снимаемое с 1 ж2 поверхности нагрева в 1 час.

2) Процесс горения.

L» = 2b(3C + 8H + S-°)K3- <45>

где С, h, S и О—составные части топлива в %.

Ь„=а· U

(46)

где

О.-

СО

1-3,76

Ν»

Значения а для паровозного котла: при нефтяном отоплении α= 1,15 —1,30, при угольном отоплении α= 1,30 -+1,70, при дровяном α= 1,50 -т- 2,00 (в шахтных паровозных топках можно сжигать дрова при α= 1,2 -+1,5). Толщина угольного слоя на решетке должен быть тем больше, чем крупнее уголь и чем сильнее тяга. Средняя толщина слоя рекомендуется 150—350 миллиметров. Количество окиси углерода в продуктах сгорания:

21—0СО2-(СО2 3· 02)

СО

0,605 +β

(47)

где β—химпч. характеристика топлива:

β=2,37

(48)

При проектировании котла задаются обычно величиной а и СО (1—1,5%) и определяют вероятное содержание СО2. 02 и Л2из ур-ий (46) и (47), присоединяя к ним контрольное ур-ие газового анализа:

100=С02 + 02+СО+Л2. (49)

Связь между количеством тепла Q, проходящим в 1 час через данное сечение дымоходов, и темп-рой Т газов в этом сечении дает т. н. ур-ие тепла·:

Q =Bh.Gy(Cp)mT.

Если веса отдельных газов, входящих в состав продуктов сгорания, будут G^Gt, ., а теплоемкости их: С’р, С®, ., при этом Ср=а + ЬТ, С’р=а" + УТ и т. д., то

Bh Gb · (Cp)mT=Bh Gj(a + bT)T +

+ BhGt(a"+ b"T)T +. -= BhZ(G-a)T + nAS(G-b)T2 - MT+NT2; (50)

здесь:

M=В;,(0,55 + °>0021C + 0.0406Я +

+ 0,0045 TE), (51)

24

T. Э. m. XV,

N - Bh(0,0000445 correo + 0,0000013(7 +

+ 0.0000044Я + 0,0000005W). (51a)

Подставляя в ур-ие (50) Q=Bh Qp (располагаемое тепло) и T=Т0 (теоретич. темп-ра горения), находим:

(52)

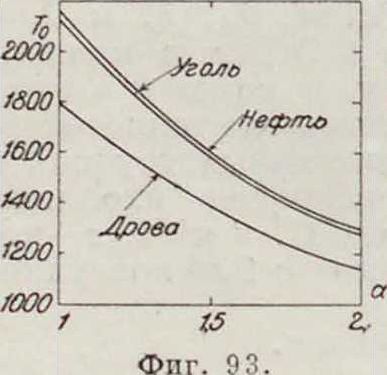

На фигуре 93 дапы зависимости Т0=f(a) для нефти, угля и дров с влажностью 30%. Благодаря различным а имеем для средних нормальных условий работы: для нефти

Т0=1 800-1-2000°, для углей Т0= 1 -100—1 700°, для дров То=1 100-ΤΙ 350°.

3) Процесс теплопередачи. Ур-ие теплопередачи в дымогарных трубках бес-перегревного паровоза:

(М + 2Ш*) In ^L*+2ЩТг-Т3)=кд. Пд, (53) Коэф. теплопередачи

| 1 | 1 | 6 | 6 |

| а1 | «2 | λ |

(54)

at—коэф. теплопередачи от газов к стенке; а,— коэф. теплопередачи от стенки к воде; <5. δ, δ"—толщина стенки, слоя сажи и накипи в миллиметров] λ. λ, 7."—соответствующие коэ-фициенты теплопроводности. На практике: аг=104-40 Cal.и2 час °С. (^=10004-5 000 СаГ.и2 час °С; для железа λ=50, для меди Я=300; Я=0.1; Я"=2. Толщина и материал металлических стенок,а также условия смывания водой поверхности нагрева котла почти не влияют на к] слой сажи в 1 миллиметров то лщиной понижает к на 20 %; слой накипи в 5 миллиметров понижает к на 7%. Для дымогарных трубок паровозного котла имеем эмпирическую зависимость:

fj.=Н 2,45 · wd-

,.0,7

(55)

где

i,07I.o · а · - 29,27 ГГа + Т3

д- 3600· 10330-Яв. L 2 При менее точных подсчетах (с ± 10%) можно принимать

+ 273]. (56)

ТОЧНОСТЬЮ

кд.=0,15·^^. (57)

Теплопередача в топке протекает двояко: лучеиспусканием и соприкосновением (конвекцией). При практич. подсчетах обычно не разграничивают оба эти способа и общую теплопередачу подсчитывают по ур-ию:

(м+2л%.)ш^:;;;+ζν^-τ^κη». m

С точностью до 10% имеем:

= (59)

Количество тепл ι, передаваемое через стенки топки лучеиспусканием, можно подсчитать по формуле Больцмана

ρ,^σ.Η,ρς/73)4, (СО)

где —теплота лучеиспускания в Cal/час,

сг—лучеиспускательная способность тела и Н,—лучеиепускающая поверхность в .и2. 11}ншнмают α= 4 и для угольного отопления, где h,-(1,84-2,0)U, а для нефтяного отопления Нл=(0,64-0,8)Нт.

4) Температура газов. Действительная <° горения определяется из ур-ин: BhQp - (Qi + QD - ΚΜΊ + от?). (61). О величинах Q2 и Q"2 (потери тепла в топке) смотрите ниже; μ зависит от форсировки котла; для нефти д=1, для дров /«=0,90 4-0.98, для углей д-0,70 4-0,95. Темп-ра газов в любом поперечном сечении трубчатой части котла определяется по эмпирич. ф-ле:

Т=1 350

Bh Qp

Η

Bh * Qg Η

+ 4 400

+ 223 000

(62)

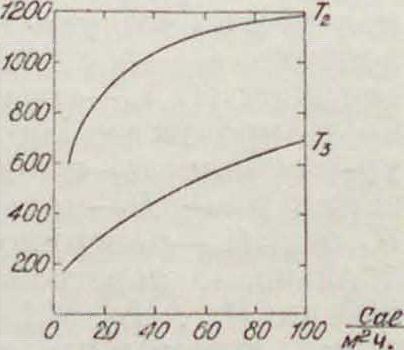

Для определения темп-ры Т2 надо подставить в это ур-ие Н=Н„, и Я — Н1 4- Ый— для подсчета Т3. На фигуре 94 представлена графически зависимость, выражаемая ур-ием (62).

5) Тепловой баланс котла:

| Qo — Qi + Q 2 + Qii + Q 3 + Q 4· | (63) |

| Располагаемое тепло | |

| Qo “ BhQp· | (61> |

| Полезное тепло (тепло испарения и грева пара): | пере- |

| Qi~Dh(Xn-fi) + lb(Xx-{>). | (65> |

| Потеря от химич. неполноты сгорания: | |

| Q2 56,9 С С0г + С0 Bh. | (66) |

| Потеря с уходящими газами: | |

| Q3 - МТ3 + ОТ§. | (67) |

Потеря па наружное охлаждение котла:

Qi -V Н„(2.2 + 0.21 · г°0(/д. - /,)·/з. (68)· Потеря вследствие провала и уноса топлива Q2 в виду невозможности ее учета на практике определяется из контрольного уравнения (63). Величина потери при угольном отоплении тем больше, чем мельче уголь,чем выше форсировка то пки, чем больше а, чем суше топливо и чем меньше в нем .летучих веществ. При спекающихся углях потеря эта равна 5—15%, при неспекающихся 10—30% и более; на дровах потеря от механического недогорания 2—10%, при нефти равна 0. Потерн от химич. недогорания Уз в современных П. с большими топками не превышает 2—4%, повышаясь с увеличением форсировки. Потеря с уходящими газами Q3 составляет 10 20 У0, увеличиваясь с повышением форсировки топки и и. Потеря ζ)4 в паровозных котлах вообще незначительна: 1—2% (при работе П. с составом). Для голого котла у> 1,0, для изоляции стеклянной ватой у> 0,48, для асбе-ститовой и бумажной изоляции у>=0,40. Коэфициент полезного действия котла

гоп <>00 гоо son юоо Фи·. 94.

Vk

Г)1,Са-0)

BhQp

(69)

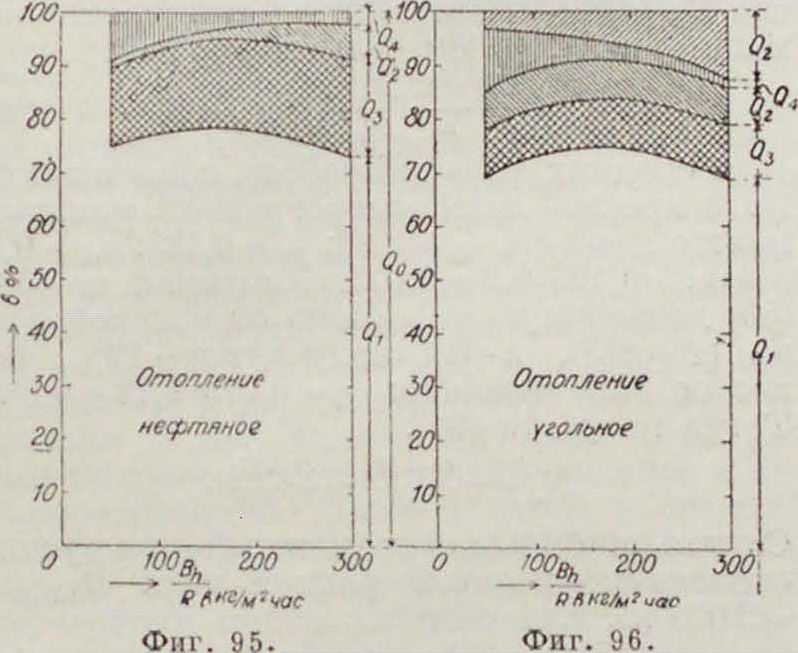

В современных П. на нефтяном отоплении %= 0,70 -г- 0,80, на угле среднего качества нк=0,60 -г 0,70, на дровах гд=0,55 4-0,70. На фигуре 95 и 96 даны балансы тепла.

6) Перегрев пара. Если Vx и Уй_

удельны·· объёмы насыщенного (с влажностью 5%) и перегретого пара, то экономия расхода воды при перегретом паре (в %):

100 v~£·· I,

Vii

а экономия топлива: Э,

ц _r — AfiV χ hναλχ ·ξ’

(70)

(71)

где ξ—коэф. учитывающий уменьшение потерь от теплообмена междупаром и стенками цилиндра и поршнем; на практике ξ 1,4 4-1,5. Теплопередача в дымогарных трубках перегревного П. идет по ур-ию:

(1 - β) [ (М + 2Nlk) ln 7j “ U· + 2N(Tt-Td3 )] =

7»-f*

(72)

в жаровых трубах от газов котловой воде:

β( -β) (Μ + 2Ν 1к) п +2N(Tf-Tf-)]=

- кж. -Нж· (73)

в жаровых трубах от газов перегретому пару:

ββ[(Μ+2Ntk) n

lii+ tk

+

+2ЩГ”--Т^)]=кйЫл.

(74)

Зд"сь β—доля газов, поступающих из топки в жаровые трубы и β—доля тепла газов. передаваемого перегретому пару; β и β определяются из ур-ий:

(1-/0*

и.

• β*-

β

- тт) + N(T? - Гз ) Коэф. теплопередачи жаровых труб /<•„.=4,8 + 2^-

(75)

(76)

(77)

Коэфпциент теплопередачи перегреватель-ных трубок

‘«-»·03 (в^-τδ)"’· С®)

Расчет поверхности нагрева пароперегревателя производится по ф-ле:

д ., ,= t ______«l.

ал ξ Υζ

(79)

Для угольного отопления берут ξ=4.55, для нефтяного отопления £=3,95. Падение давления пара в порегревательных элементах (в кг/см2) можно брать по табл. 4.

Таблица 4,—ГГ адение давления пара в ое-регревательных элементах.

| Система пароперегрева- | Расхол пара через 1 элемент в килограммах/ч | |||

| теля | 10 | 20 | 30 | 40 |

| Альбрехта, Лысова.

Чусова.. Шмидта.. Ноткина.. Куликовского. |

0

0 0 0,10 1,27 |

0,10

0,18 0,20 0,52 1,10 |

0,30

0,45 0,52 1,30 2,65 |

0,60

0,75 0,97 2,40 5,05 |

7) Подогрев питательной в о-д ы. Экономия расхода топлива в %:

Э=100 -93,9—, (80)

где ί—темп-pa воды по выходе из инжектора, принимаемая обычно 60—65°. На самом деле сбережение топлива будет несколько больше за счет повышения кпд котла при сниженной форсировке. Определение поверхности нагрева трубчатого парового водопо-догревателя производится по ф-ле:

Dh ,е“т (81)

Н„

0,9kn 1а и-<