> Техника, страница 69 > Паропровод

> Техника, страница 69 > Паропровод

Паропровод

Паропровод служит для передачи пара на расстояние. Состоит он из: 1) труб,

2) трубных соединений (фланцы, муфты,

тройники, нипели, колена, отводы и т. и,

3) запорных приспособлений для регулирования хода пара (вентиль, задвижка, редукционный клапан и тому подобное.), 4) компенсаторов тепловых удлинений, 5) тепловой изоляции и G) опорных конструкций, 7) дренажа для отвода конденсата.

Трубы для П. обычно выполняют из литого железа и мягкой стали. Чугунные трубы в последнее время не употребляют, т. к. чугун очень плохо сопротивляется гид-равлич. ударам, всегда возможным в виду большой скорости пара и частичной его конденсации. Применение чугуна для частей, подверженных изгибу, считается совершенно недопустимым. Употребляемые для П. трубы по способу изготовления разделяются на: 1) трубы, сваренные в стык, или газовые трубы (смотрите Трубы газовые), 2) трубы, сваренные в нахлестку, или дымогарные, и 3) трубы цельнотянутые. Кроме того при малых давлениях (5 и менее atm) и больших диаметрах (G00 миллиметров и больше) трубы иногда изготовляют из листового железа, склепывая их или соединяя путем автогенной, газовой или электрич. сварки. Для давлений больших 15 atm применяют только цельнотянутые трубы. Толщину стенок труб по D1N находят по ф-ле:

*=2оЛ + с (!)

где s—толщина стенки в миллиметров, р—рабочее давление в килограммах/см2, d—диам. трубы в свету в миллиметров, к—допускаемое напряжение в килограммах/лип2, с— прибавка на износ, ржавление и тому подобное. в миллиметров. Напряжение допускается равным 2,5 килограмм/мм2 для низких давлений и водяных труб; для паровых труб берут к=2,0 килограмм/мм-. Трубы ныне изготовляют по стандартам с номинальными диам., разнящимися для тонких труб на 25 миллиметров, а для крупных труб на 50 миллиметров. Отдельные отрезки труб соединяются между собой при помощи фланцев или сваркой. Газовые трубы придиам., меныпих4—G". соединяются кроме того муфтами на резьбе. Фланец крепится на трубе резьбой, если труба газовая, и вальцовкой для других чруб. Крепление вальцовкой с течением времени ослабевает, и фланец тогда может сорваться. Происходит это повидимомупотому,что развальцованная труба, плотно прижатая к стенкам отверстия во фланце, при нагреве расширяется больше, чем фланец, обычно более холодный. Материал трубы т. о. подвержен действию больших напряжений и довольно высокой Т. Как известно, при таких условиях в течение длительного времени, измеряемого годами, металл получает все увеличивающуюся остаточную деформацию; металл как бы течет. Такое увеличение деформации со временем называется к р и п о м. Крип будет тем большим, чем больше действующее напря-ж ние и чем выше ί° напряженного металла. Через несколько лет благополучной работы крип развальцованного конца трубы или фланца может достичь такой величины, что прочность соединения будет нарушена и фланец сорвет с трубы. Очевидно здесь играет большую роль диам. грубы, 1° и давление пара. Поэтому при 0 от 0” и выше кроме вальцовки фланцы укрепляют заклепками. Срыв навальцованного фланца в ви-

ду его ослабления наблюдается в конце первого и даже во втором десятилетии работы, и блат ополучная работа в течение даже 5 лет не гарантирует от аварии, а потому после 5 лет работы П. необходимо перевальцопать и фланцы, не имеющие заклепок, укрепить ееклепками.

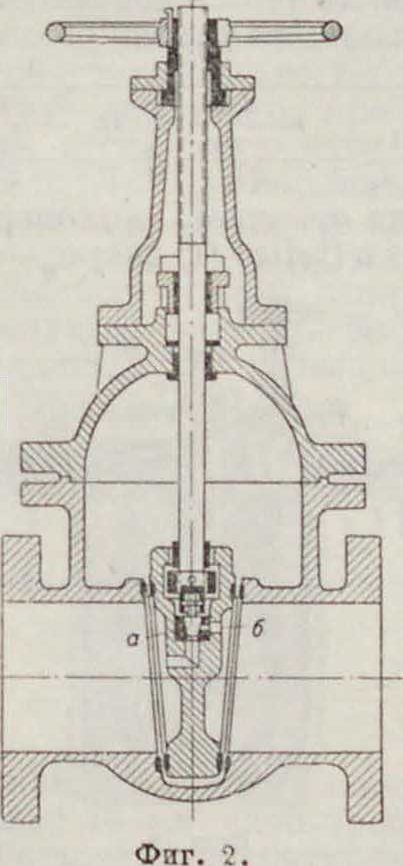

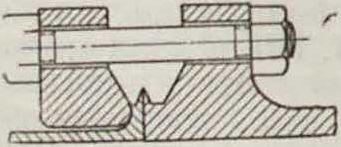

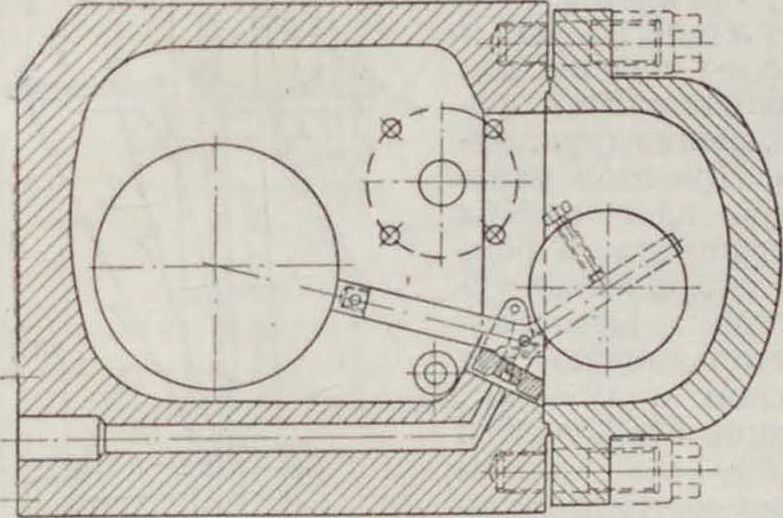

Соединение труб сваркой теперь получает все большее распространение. Трубы сваривают в стык газовой или электрической сваркой, см. Сварка. Иногда для большей надежности такой шов перекрывают припаренными накладками. Сваренный стык дешевле и надежнее фланцевого соединения, кроме того он дает меньшие тепловые потери. Но целиком избежать фланцев при сварке не удается как из-за условий монтажа, так и в местах присоединения трубы к арматуре. При поворотах и изгибах трасы и разветвлениях употреблялись литые чугунные фасоны: колена, тройники, крестовины. Фасоны делают из стального литья при давлении больше 8 atm. В последнее время все эти фасоны почти выходят из употребления н заменяются соответственно изгибами из прямой трубы (отводы) с приваркой обрезка трубы в том месте магистрали, где необходимо иметь присоединение или ответвление. Этим сильно уменьшается количество фланцевых соединений и П. получается более дешевым и надежным в работе. В качестве запорных органов употребляют задвижки и in нтили (смотрите Клапаны). Задвижки создают много меньшие сопротивления проходу пара (табл. 1), почему их и следует предпочитать.В последнее время появилось много различных конструкций вентилей с выпрямленным проходом для пара (смотрите фигура 1). Сопротивление этих вентилей много меньше, чем у обычных, и приближается к сопротивлению задвижки. В закрытом состоянии давление пара с силой прижимает клапан вентиля или щеки задвижки к опорной поверхности. При открывании задвижки эту силу нужно преодолеть. Если открывание производится поворотом маховичка шпинделя с резьбой, то существует определенный предел давления и размера клапана, допускающих еще такое открывание. В противном случае прибегают к устройству обводных вентилей малого раз

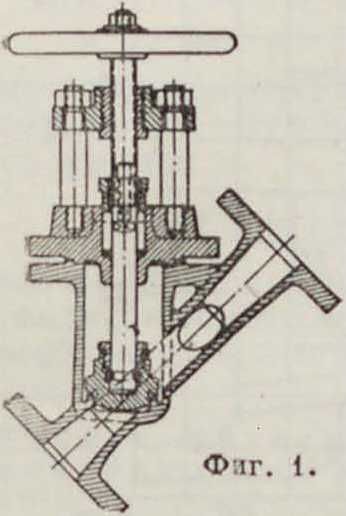

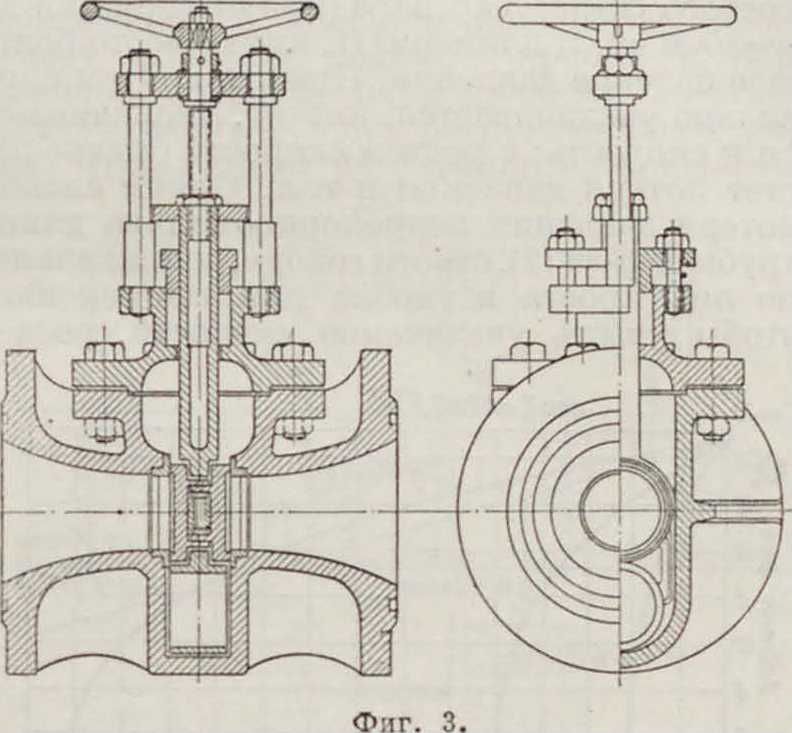

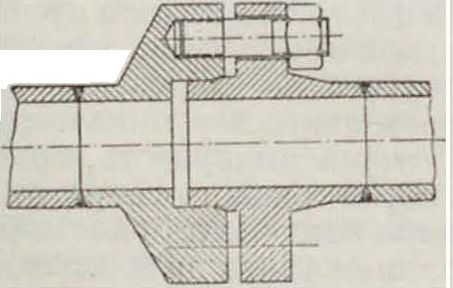

мера, позволяющих поднять давление за клапаном. Обводные вентили ставят или на особой обводной линии, или выполняют заодно с основным клапаном (смотрите Клапаны, фигура 8), или наконец конструкция запорною органа задвижки (фигура 2) выполняется так. обр., что перед том как открыть задвижку шпиндель приподнимает клапан а и открывает небольшое специальное отверстие b (смотрите Задвижки). Обводные вентили необходимо ставить при давлении 10 килограмм) см“, начиная с 8” и более, при 25—с 6” и более, при 40— с 5" я более и наконец при вокг/см2, начиная с 4" и более. Задвижки часто, особенно при высоких давлениях, выполняют с проходом, имеющим диам. вдвое меньше, чем диа.м. трубы (фигура 3). Преимущество такого суже

ния дпам. задвижки заключается в том, что, во-первых, сильно уменьшается вес, а следовательно стоимость и, во-вторых, необходимость в обводном сенти те возникает лишь при трубопроводе вдвое большего диам.

Расчет П. сводится к определению потерь давления и тепла и определению напряжений от тепловых удлинений (компенсации). Потерю давления в П. обычно определяют по формуле Фишера:

Δρ=(2)

где Δρ—потеря давления в килограммах:см1, β—коэф. сопротивления потоку дтя гладкого П., Г—уд. в пара в килограммах/м“, L—длннатрубы в.и, (1—диам. трубы в м, w—скорость пара в мск. Фритче полагает:

По Эберле

8,4

1иЧ ·ν)0,ΠΒίί°,269 *

/г=10т5. к 108

В технике чаще всего принимают значения для β по Эберле. Потеря напора в вентилях, задвижках, при разных поворотах и тому подобное. учитывается прибавлением к общей длине трубы некоторой, т. н. эквивалентной д л и н ы, сопротивление которой равно сопротивлению учитываемого элемента. В табл. 1 даны эквивалентные длины элементов П.

Таблица 1Э к в и в а л е н т н ы е длины элементов паропровода в д.

| d (мм) | Вентиль | Задвижка | Отвод 90“ | Гладкий компенса тор |

| 25 | 34 | 1.40 | 3,0 | 11.50 |

| 150 | 42 | 1,70 | 3.6 | 13.00 |

| 200 | 60 | 2,50 | 5.0 | 18.00 |

| 250 | 81 | 3.20 | 6.1 | 23,00 |

| зоо | 102 | 4.00 | 7.5 | 29,00 |

| 350 | 125 | 5,00 | 8.5 | — |

| 400 | 150 | 6.00 | 9.7 | — |

| 450 | 175 | 7,00 | 11.0 | — |

| 500 | 200 | 8.00 | 12,2 |

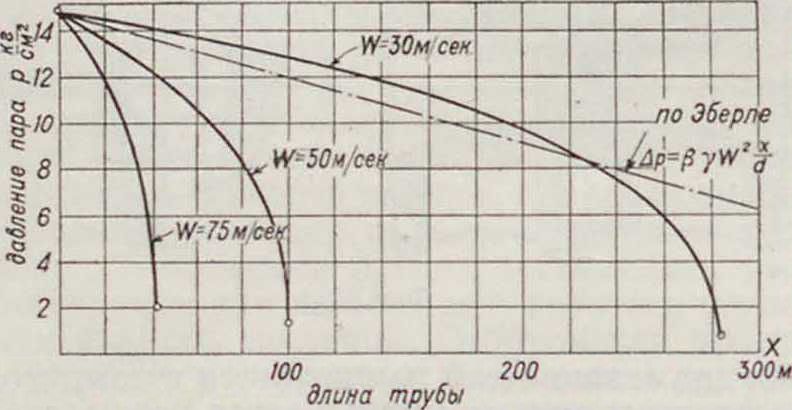

Скорость насыщенного пара берется гс=-=20—30 м/ск, а для перегретого—гс=30— 50 м/ск. Иногда доходят для сильно перегретого свыше 350° пара (при прямом П.) до «=-30 м/ск. В длинном П. имеет место большое падение давления. При этом объём пара сильно увеличивается, значит, увеличивается и скорость; с ростом скорости быстро растет потеря давления и т. д. Одним словом потеря давления непропорциональна длине трубы и формула (2),строго говоря, неправильна, но она проста и удобна для применения; · чтобы учесть увеличение скорости, расчет при ξ -00015 кси$-

Фигура 4.

ведут по средней скорости, определяя ее как среднюю арифметпч. начальной и конечной скоростей. Проф. Жуковский Η. Е.[*], беря в основу теорему Эйлера о движении, считая процесс движения по трубе адиабатическим и коэф. трения ξ газа о стенку независящим от плотности газа, вывел следующее ур-ие:

(3)

где ξ—коэф-т трения в νι4, «—внутрен-

ний диаметр трубы в м, д—ускорение свободного падении в м/ск2, х—длина трубы в м, у—уд. в газа в кз/м3, к—показатель адиабаты, С—произвольная постоянная интегрирования, 7=уге, причем w—скорость движения. Очевидно, что ум?=Const. Остальные величины связаны уравнением адиабаты: р=Ь-ук. По Прессу для воздуха ξ·=

= 0,00033 По опытам Московского университета ξ=0,0002 —J*2. А пересчетом, беря за основу коэф. Эберле /?=10,5 · 10"8, определим: is0,0013 кг";а. На фигуре 4 даны кривые падения давления для пара при течении по трубке 0 25 миллиметров с различными на чальными скоростями ги пара. Мы видим, что падение давления растет все ускоряясь, одновременно растет и скорость napi. Наконец скорость пара достигает скорости звука и непрерывность дальнейшего дви

жения прекращается. Происходит скачок плотности (отмечено точками на концах кривых фигура 4). Скачок плотности ставит предел повышению скорости пара приданной длине трубы.

Потеря тепла паропровода определяется по ф-ле:

Q=К ·(/„.-/,.) л- L; (4)

Q—часовая потеря тепла в Cal час, К— коэф. теплопроводности в Calм/ма °С час, — средняя темп-pa пара, /,.—темп-ра внешнего воздуха, L—длина трубы в м. Коэфи-циент. теплопроводности при многослойной изоляции равен

in in

1 i__4ι i _di + 2ii i i 1

nih Sii 2λ3 <„((„

где d[— коэф. теплоперехода от па pa к стенке н Cal.и2 °С час; а„—то же. но от стенки к воздуху; (/х—внутренний диам. трубы в .и; (/„—наружный диаметр трубы в м; <5,—толщина стенки трубы в м; <52. ό3.—толщина слоев изоляции в -и; А,—коэф-т теплопроводности материала трубы в Са 1 метров м2 °С ч.; Я2— тоже для изоляционных материалов. Коэф-т теп.лопере-Фпг. 6. хода от конденси рующегося пара к стенке колеблется около %=7000—12000 Cal/м2 °С ч.; при перегретом паре at=100 — 200, точнее по Пенсгену

„ _ а 9Q Ρ’οί2. w“·*32.

lO0»0017 ^ d0»184

Коэфициент теплоперехода от изоляции к воздуху зависит главн. обр. от скорости и направления движения воздуха; значения его, данные Пуссельтом (W. Nusselt), приведены η табл. 2. Значения коэфициента теплопроводности различных иютяцион-

ньгх материалов см. Изоляционные материалы. Для железа /[=30—55. Кроме передачи тепла через соприкосновение изоляции с воздухом имеет

ишг Фигура 7.

место лучеиспускание. Количество тепла, переданное лучеиспусканием, определяется ур-иом:

(6)

где С— коэф. лучеиспускания, F—лучеиспу-скаюгцая поверхность. I—температура поверхности, ij,—температура окружающей воздуха.

Таблица 2 .—3 качения коэфициента тепло переход а от изоляции к воздуху.

| d В ММ | в м/ск | ||||

| 1 | 2 | 5 | ю | 26 | |

| 62 | 11,9 | 17,4 | 31,0 | 49,9 | 93,3 |

| 76 | 9,9 | 15,0 | 27,3 | 43,8 | 83,2 |

| 102 | 8.8 | 13.5 | 24,8 | 40,2 | 76.1 |

| 127 | 8.0 | 12,5 | 23,1 | 37,4 | 72.0 |

| 203 | 6,8 | 10,7 | 20,1 | 32,6 | 62,6 |

Т. к. ί° поверхности низка и мало отличается от 1° воздуха, то лучеиспускание играет малую роль и при расчетах им обычно пренебрегают.

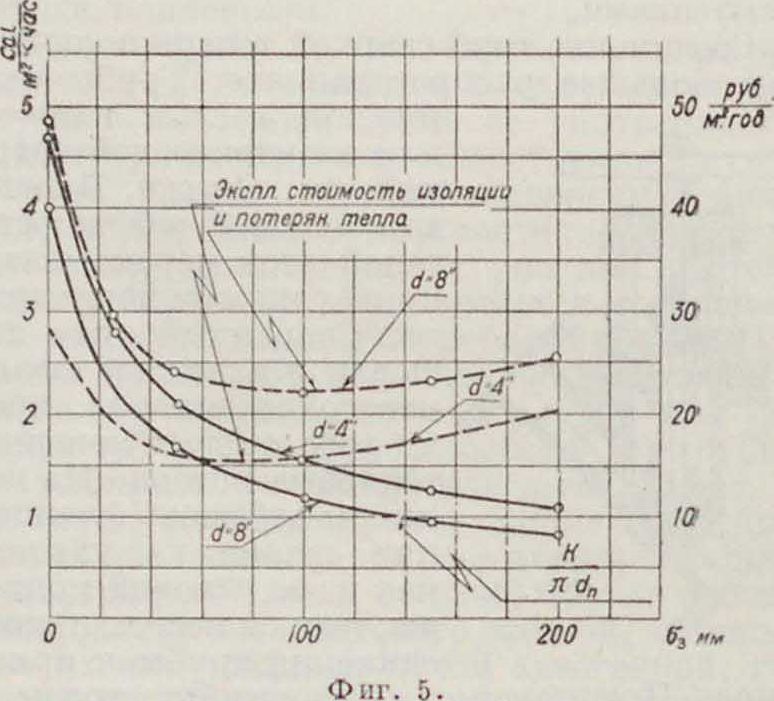

Потеря тепла изолированным П. в 4—5 раз меньше, чем голым. Поэтому изоляцию II. следует считать обязательной. В качестве изолирующих материалов употребляют: асбестит, кизельгур, пробку, стеклянную вату и тому подобное. Для П. насыщенного пара низкого давления (до 5 atm) употребляют также глину белую с очесами. Изоляцию П. обычно выпел-

Нотлы

Фигура 8.

няют многослойной, например след, обр.: слой асбестита толщиной 10 миллиметров, слой пробковых сегментов п алебастровая штукатурка. Все это оклеивается миткалем и окрашивается. Вместо пробки употребляются иногда диатомитовые кирпичи и т. и. Иногда на покрытую топким слоем (10 миллиметров) асбеста трубу надевают полукольца из пробки или какого-либо другого материала. Полукольца эти скрепляют попарно и ставят одно от другого на нок-ром расстоянии. Промежуток между кольцами заполняют стеклянной ватой. Па фигура 5 приведены результаты подсчета наивыгоднейшей толщины изоляции для теплопровода, к-рый предполагалось проложить по поверхности земли. Изоляция предполагалась следующей конструкции: асбестита, (52=10 миллиметров; асбестит -f-кизельгур (1 :3), <58— переменная; штукатурка алебастром, <54= 10 миллиметров; толь в один слой; обшивка досками. <5Й -12 миллиметров; обивка железом. График фигура 5 показывает, что экономически наивыгоднейшая толщина асбесто-кизельгурового слоя для труб диам. 4—8" будет около 60 миллиметров. Кроме подсчета потерь давления и тепла производят экономия, подсчет наивыгодпей-шего диаметра. Разные способы такого подсчета приведены в книге проф. Конюхова Ы). Несмотря на изоляцию и перегрев пара в П. скопляется конденсат, особенно при пуске. Скопившись в большом количестве, конденсат образует водяные пробки и при большой скорости пара делается возможным гидравлич. удар разрушительной силы. Чтобы этого не случилось, конденсат

Кбтлы

по мере его образюания необходимо из II. удалять самым тщательным образом. Для удаления конденсата П. выполняют с уклоном (например 1 : 200) по течению пара и во всех низких точках П. (перед стояком, корпусом парового вентиля или тройника и тому подобное.) присоединяют специальную трубку небольшого диаметра г/2—1". Все эти трубки вместе или группами соединяют в общую дренажную магистраль, а последняя проходит через конденсационный горшок или водоотводчик.

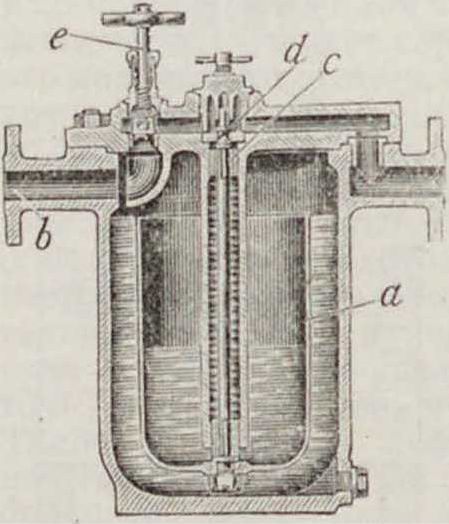

Обычный тип конденсационного горшка показан на фигуре 6. Внутри прибора имеется поплавок а в виде стакана. Конденсат поступает по трубе b и заполняет пространство между поплавком и корпусом горшка. Всплывая поплавок прикрепленной к его дну иглой с закрывает отверстие для выхода конденсата d. Через края поплавка конденсат постепенно переливается, заполняя поплавок. Потеряв пловучесть, поплавок опускается на дно, открывая отверстие d. Тогда давлением пара конденсат будет выдавливаться пока поплавок опять не всплывет. Т.о. выполняется основное назначение конденсационного горшка—выпуская конденсат из системы не пропускать пара. Обводный вентиль е служит для продувки линии в момент пуска. В более ответственных случаях (перед турбиной, после увлажнителя и тому подобное.) на П. безусловно необходимо ставить водоотделитель, назначение которого отделять всю влагу, взвешенную в паре. Скопляющийся в водоотде-

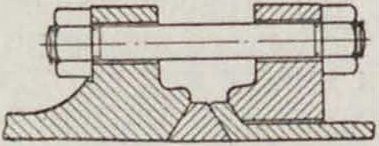

Котлы лителе конденсат удаляется через копдепса-циоиный горшок. Нагреваясь П. получает большое тепловое удлинение, компенсация которого безусловно обязательна. Чтобы П.

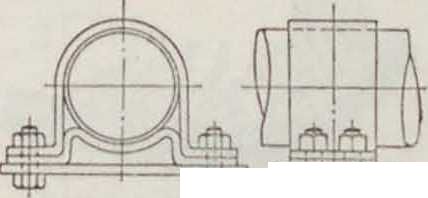

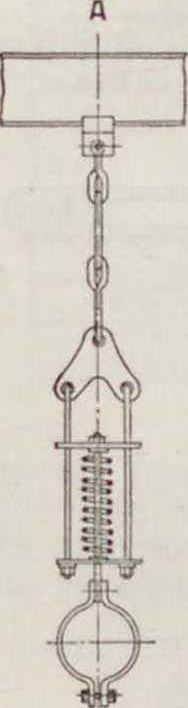

имелпри своемудлинении вполне определенное перемещение, его в нек-рых местах крепят неподвижно (фигура 7), а в отдельных местах он опирается на роликовые опоры или висит на подвесках (фигура 8).

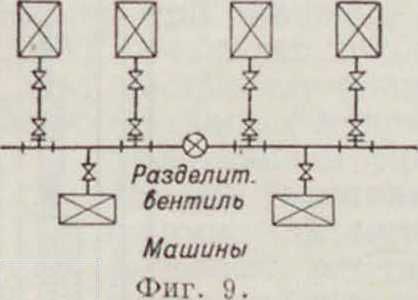

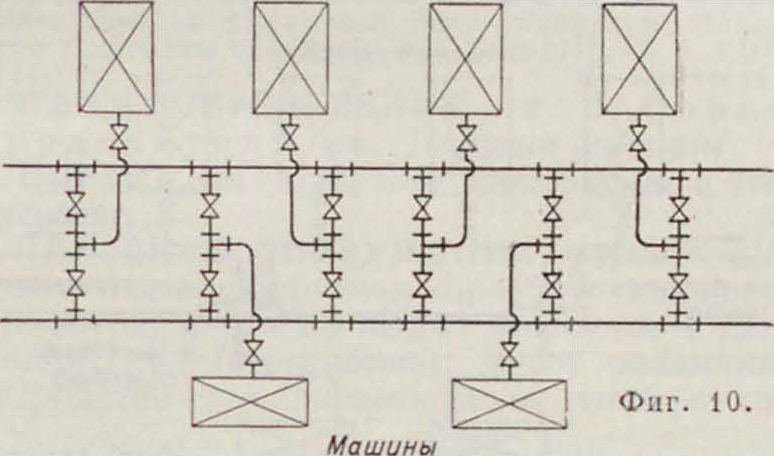

Схемы паропроводных магистралей на силовыхстанциях имеются четырех ос-иовныхтипов: 1) одинарная схема (фигура 9). Эта схема отличается большой простотой, дешевизной и удобна в случае расширения; 2) двойная схема (фигура 10) дает возможность резервировать и выделять в слу-

Котельные агрегаты

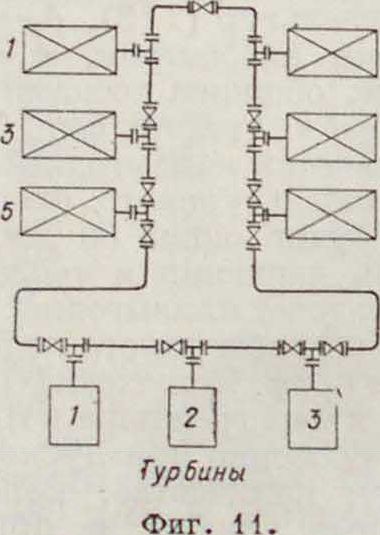

чае порчи отдельные участки П. Имеется много фасонных частей и запорных приспособлений. Стоимость в 2—2,3 раза дороже ординарной схемы; 3) кольцевая схема (фигура

Фаг. 13. Фигура 14.

11) дает большую длину П. и много запорных приспособлений; стоимость примерное

2.5 раза выше, чем при одинарной схеме. Слабым местом П. являются фасонные части, фланцы и арматура, а самым надежным—трубы.

Чем больше флан-

Фаг. 15. Фигура 16.

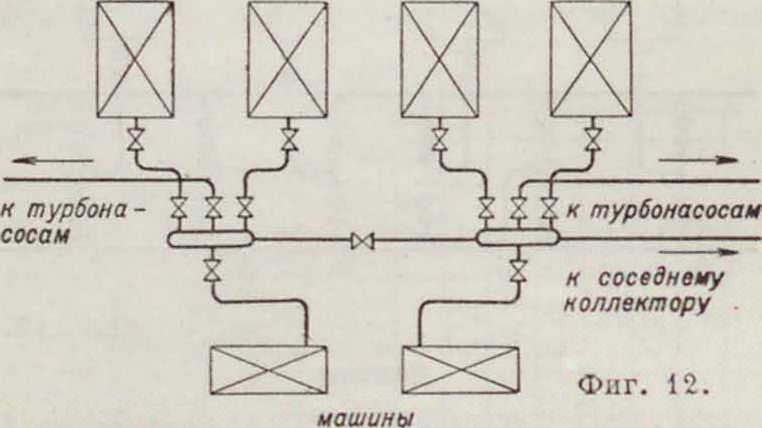

пев и вентилей, тем менее надежна схема. Схемы 2 и 3 дороже, дают большие потери тепла и ни в коем случае но надежнее простой одинарной схемы. В последнее время на крупных америк. станциях получила распространение схема 4-секционная (фигура 12). В этой схеме каждая турбина присоединяется

к своему коллектору. К этому же коллектору присоединяют соответствующие котлы; из коллекторов происходит раз пара прочим второстепенным потребителям.

Достоинства схемы следующие: малый диаметр труб и арматуры, простота обслуживания, незави- Фигура 17.

симость работы отдельных агрегатов, а также большая надежность и дешевизна.

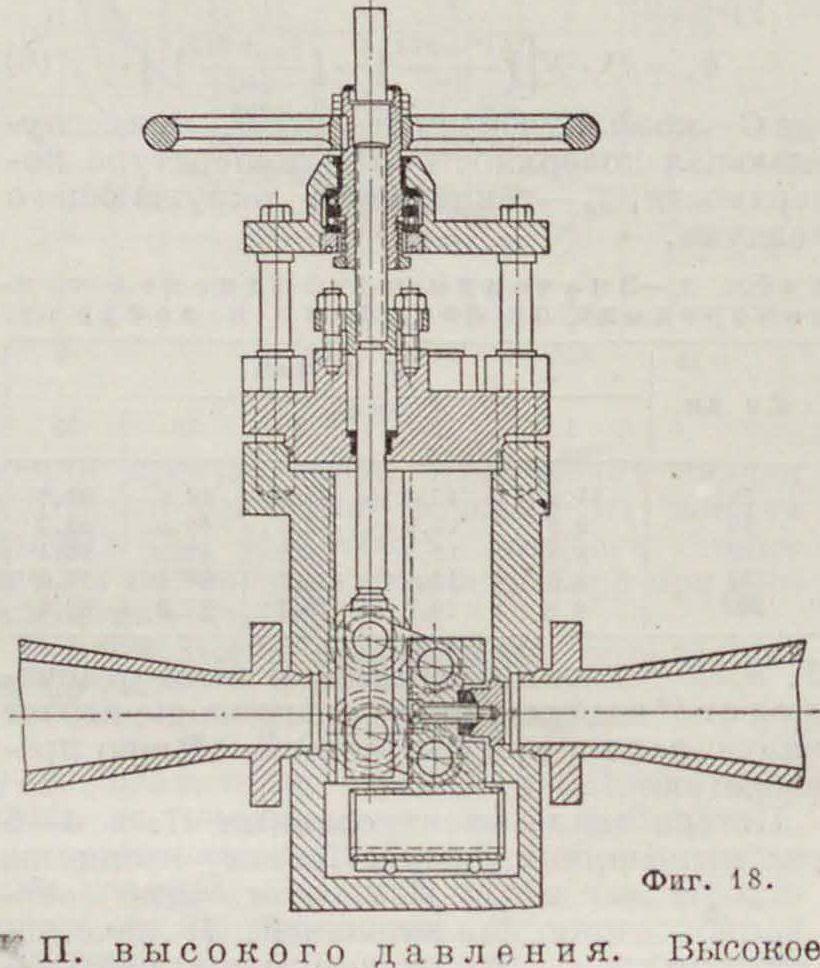

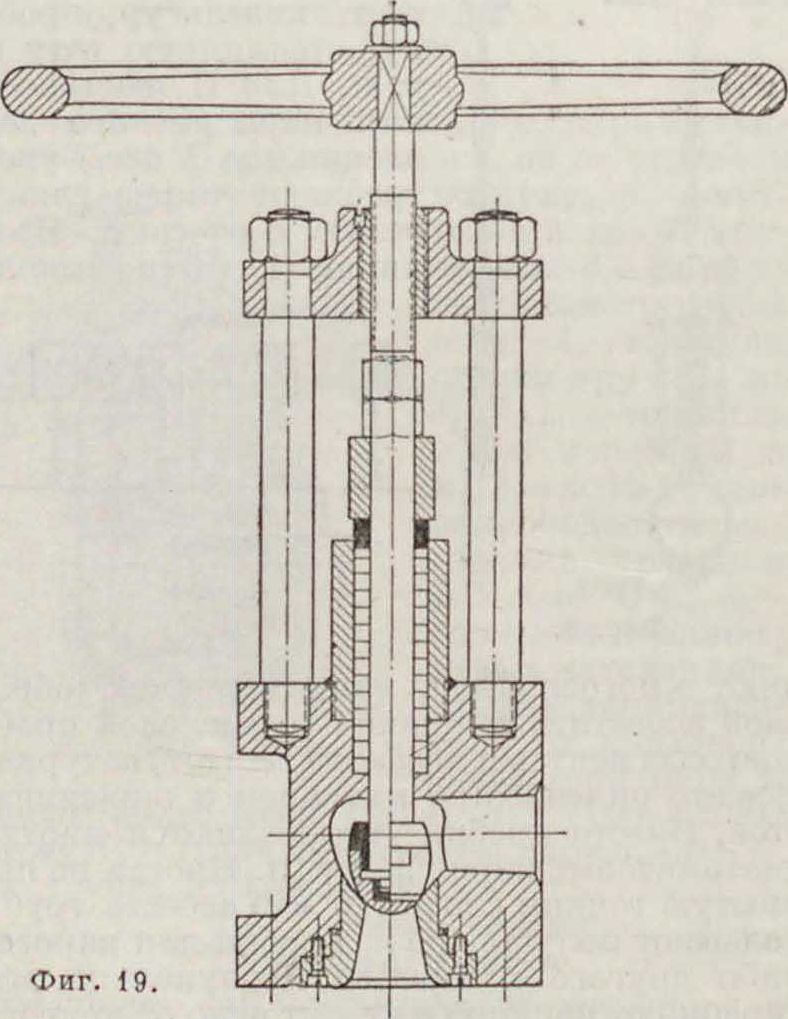

давление около 100 и более aim, связанное

обычно с высоким перегревом пара, доходящим. например в котле Лёффлера, до 500е,

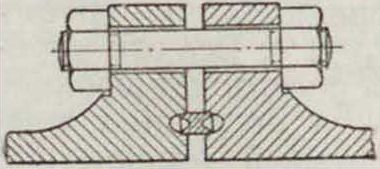

предъявляет к П. особые требования и вывивает необходимость создания особых конструкций. При фланцевом соединении труб пришлось отказаться от применения клин-

геритозых прокладок (клингерит—специальный картон) и идти или на применение металлических колец (фигура 13 и 14) или поSargol’y сваривать специальные буртики

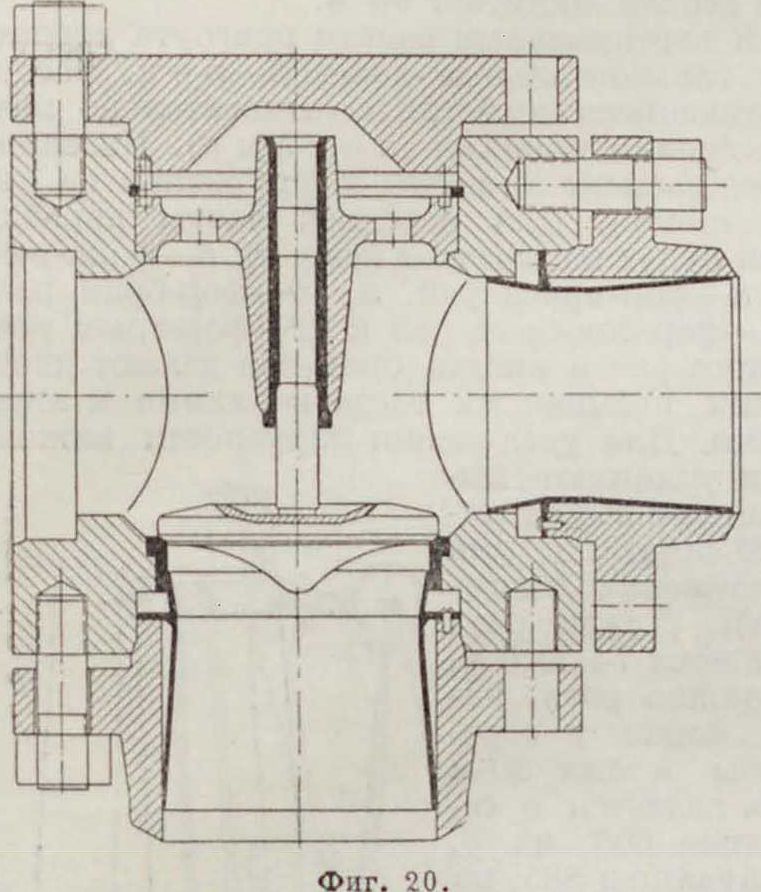

ном направлении, показано на фигуре 20, для давления в 130 atm. Конденсационный горшок Brasehe для высокого давления показан на фигуре 21. Весьма оригинальный водоотводный горшок сист. Drusche показан на фигуре 22. Он не имеет никаких подвижных частей. Действие его основано на том, что через не-боль пне сопла с пройдет самое ничтожное количество пара, в то время как конденсат будет проходить свободно. Схема для П. высокого давления должна применяться самая простая, т. к. арматура и соединительные части очень дороги и ненадежны. Надежным будет только простой II.

Лит.: ) Конюхов С. К., Паропроводы, газопроводы, водопроводы, воздухопроводы н их расчет, М., 1926.—Д м и т р ц е в В. В., Паропроводы центральных олектрнч. станций, 2 нзд., П., 1915; Зимин В. Н. и К п о р р е Г. Ф. Паропроводы в котельной, Л., 1926; Ч и к и н М. А., Расчет потерн тепла голыми наропроводами, «Тепло и сила», 1939, 7; С и-доров А. И., Трубы н их соединении, М1912; Borsohke E., Berechnung der wirtschaflllchsten Isolierdicken, «Arcliiv fur Wannewirtschafl und Dampf-kesselweise». B., 1928; К о li η P., Der Uruckverlust in Dampfleitungen mil Bcrucksictiligung der W&rme-abnaiime odor Abgabp (lurch die Rohrwand, «Die War-me», Beilin, 1928, 47; S a k 1 i t s c h F., Wkrmeiiber-gang in Kobren, ibid., 1929, 52,63; N u s s e 1 l VV., Der Stossveriust an plolzlichen Erweiterungen in Uoliren beim Durcblluss von Pasen und Danipfen, «Z. d. VDI», 1929, 22. M. Панасенко.