> Техника, страница 69 > Патока

> Техника, страница 69 > Патока

Патока

Патока, продукт неполного гидролиза крахмала (гл. обр. картофельного и маисового). Патока потребляется почти исключительно кондитерской промышленностью, где из нее приготовляется целый ряд изделий как из одной П., так и в смеси П. с сахаром. П. обладает весьма ценным для кондитерской промышленности патокообразовательным свойством, то есть способностью повышать растворимость сахарозы или, иными словами,задерживать ее кристаллизацию.

Кондитерской практикой доказано, что наибольшей патокообразовательной способностью обладают патоки, содержащие от 35 до 45% редуцирующих веществ (считая на сухое вещество). Под редуцирующими веществами подразумеваются все углеводы патоки, которые способны восстанавливать фелингов раствор; эти редуцирующие вещества обычно перечисляются на декстрозу, глюкозу, виноградный сахар—С„Н1гО„. Высший сорт П., предназначаемый для кондитерской промышленности, называется к а-рамельной П. Кроме карамельной П.в торговле имеются еще 2 сорта П: столовая (или вареная) и б е з ы м я н к а. Первая является продуктом более глубокого гидролиза крахмала, то есть П. с большим содержанием редуцирующих веществ (более45%); такая П. обладает меньшей патокообразовательной способностью и в силу своей сладости применяется для изготовления кондитерских изделий без добавки сахара, гл. обр. для производства дешевых изделий, как пряников, варенья, повидла и прочие К сорту безымянна обычно относится брак, то есть П., по своим свойствам и составу не удовлетворяющие первым двум сортам.

В период до 1917 г паточная промышленность во всех странах кроме США была развита сравнительно слабо; так, в наилучший по производительности патоки 1913 г. производство П. в главнейших странах выражалось следующими цифрами (в тоннах): в США 400 000, Германии 65 4G3 и в России 60 610. Душевое потребление патоки за этот год составляло (в килограммах): в США 4,8, Германии 1,1 и в России 0,4. За последнее десятилетие (1920—30 гг.) почти во всех странах, особенно в США, наблюдается заметный рост паточной промышленности. В СССР развитие паточной промышленности намечается по следующему плану. Существующие в настоящее время паточные заводы СССР имеют годовую производительность примерно 50 000 тонн Намечаемые к постройке 2 комбината—Беслановский и Армавирский—дадут еще около 225 000 тонн патоки. Современное производство II. можно представить следующими тремя схемами: схема 1 (принятая на большинстве паточных заводов СССР)—производство П. из картофельного крахмала;

Схема 1.

-» Крахмальное молоко

t 1

Гидролиз крахмала 1

Нейтрализация

1

Механическая фильтрация 1

j— Косте-угольная фильтрация —4 ф 4

Промой Жидкий сироп Густой сироп

1 I 4

Уваривапие на *-- Уваривание на патоку И сорта патоку I сорта схема 2 (улучшенная), применяемая при производстве П. из маисового (кукурузного) крахмала при гидролизе на соляной к-те;

Схема 2.

^ -* Крахмальное молоко

Гидролиз

4

Нейтрализация

4

Скиммер

Механич. фильтрация

4

I косте-угольная фильтрация

v 4

Промой Выпарка (уваривание)

4

II косте-угольная фильтрация

4

Уваривацие до патоки схема 3(ст. 11—12), применяемая на америк. паточных заводах.

На паточный завод крахмал поступает с крахмального завода в виде сырого крахмала, содержащего 48·—52% (в среднем 50%) абсолютно сухого крахмала. Этот крахмал идет в переработку или непосредственно или после предварительной размывки. Цель размывки заключается не только в очищении крахмала от механич. примесей

Крахмальное молоко

Ф

Гидролиз ф

Нейтрализация

Скиммер ------

Ф

Механ. фильтрация

I обработка активир. углем Ф ·

II обработка активир. углем --

Ф

Выпарка (сгущение)

Ф

III обработка активир. углем

Ф

Уваривание до патоки (патока I сорта)

Промывные воды от фильтрпрессных салфеток

->· Жирная грязь -

—► Фильтрпрессная грязь

-» Отработанный уголь

Механический фильтр -> Грязь

I

-| Сироп

Отработанный уголь

Отработанный уголь

Ί- _

ф ф

• Механический фильтр —> Грязь Ф

Выпарка

Фильтрация

Уваривание до патоки

(песок, мезга и прочие), но гл. обр. в отделении растворимых веществ (органич. и минерального происхождения), т. к. они имеют существенное влияние на качество П. Даже хорошо выработанный крахмал при хранении несколько изменяется: под влиянием биохимия. процессов получаются продукты, вредные для паточного производства: органич. к-ты, продукты распада белков и прочие; размывка и имеет целью удаление этих продуктов. Процесс размывки заключается в многократном разбалтывании крахмала с водой и последующем отделении воды путем отстаивания крахмала; крахмальное молоко при этом процеживается через сито; этими операциями достигается удаление из крахмала не только химич. примесей, но и растворимых в воде веществ. Полученный очищенный крахмал разводится в молоке плотностью в 22—22,5° Вё.

Полученное при разводке (или размывке) молоко с помощью насоса перекачивается в мерники, которыми отмеряются нужные для гидролиза порции молока; мерники служат также и для определения количества крахмала, поступившего в производство, так как, зная плотность крахмального молока, емкость мерников и количество их за определенный промежуток времени, можно вычислить количество крахмала, переработанного за это же время. Ниже приводится содержание абсолютно сухого крахмала в килограммах в 100 л крахмального молока, соответствующее данной плотности, выраженной в °Вё.

| °во | кг | °В6 | КЗ | °Вё | кг |

| 20,0 | 40,92 | 21,0 | 43,36 | 22,0 | 45,78 |

| 20,1 | 41,17 | 21,1 | 43,60 | 22,1 | 46,04 |

| 20.2 | 41,42 | 21,2 | 43,84 | 22,2 | 46,29 |

| 20,3 | 41,68 | 21,3 | 44,08 | 22,3 | 46,52 |

| 20,4 | 41,92 | 21,4 | 44,32 | 22,4 | 46,77 |

| 20,5 | 42,16 | 21,5 | 44,56 | 22,5 | 47,10 |

| 20,6 | 42,40 | 21,6 | 44,80 | 22,6 | — |

| 20,7 | 42,64 | 21,7 | 45,04 | 22,7 | — |

| 20,8 | 42,88 | 21,8 | 45,28 | 22,8 | — |

| 20,9 | 43,12 | 21,9 | 46,52 | 22,9 | — |

Обычно для производства П. крахмальное молоко приготовляется плотностью 21,5— 22,5° В6. Чем жиже молоко, тем легче идет гидролиз, но, с другой стороны, жидкие сиропы требуют большого расхода топлива на сгущение. Гидролиз распадается на четыре стадии: 1) заливка воды и нужного количества. кислоты для покрытия барботера и доведения этой смеси до энергичного, кипения; 2) заливка нужной порции крахмального молока; 3) проварка; 4) осахаривание. В настоящее время имеется три способа проведения этого процесса, а именно: 1) весь процесс проводится в деревянных чанах под атмосферным давлением (в заварных чанах);

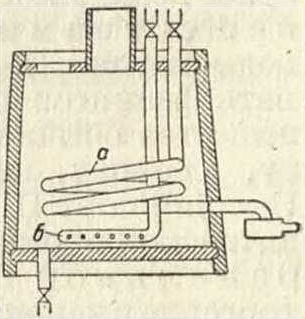

2) весь процесс проводится в закрытых медных сосудах—конверторах под давлением выше атмосферного; 3) первые три операции проводятся в заварных чанах, а последняя операция — осахаривание — в конверторе. Заварной чан (фигура 1) представляет собою деревянный закрытый чан, имеющий вытяжную трубу, змеевик а и барботер

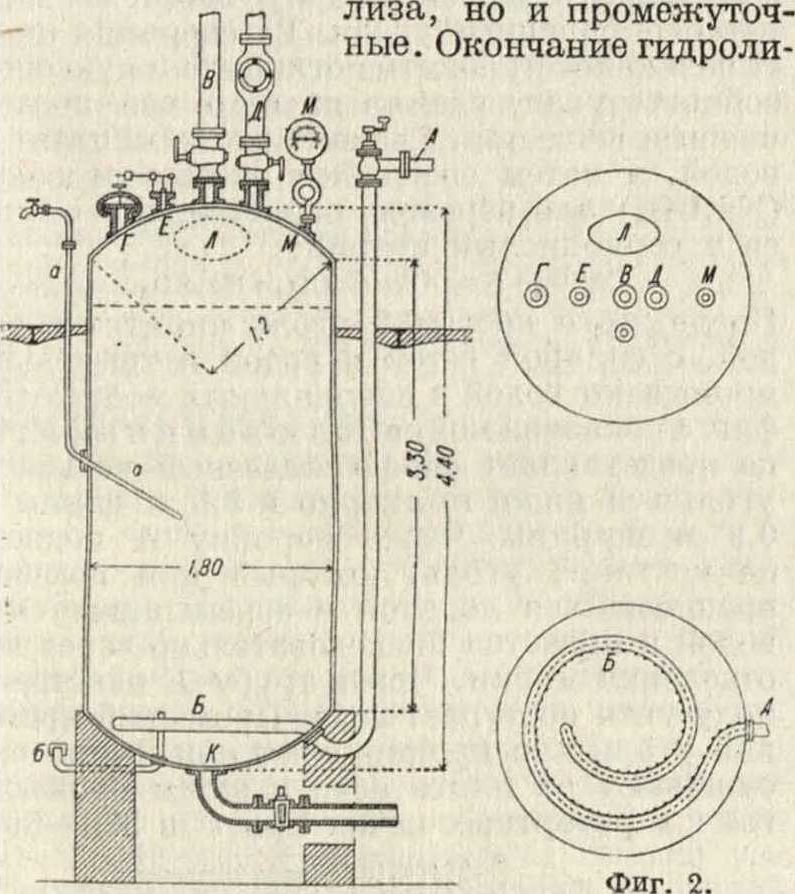

6 (дырчатуютрубу). Отношение внутренней высоты к среди, внутреннему диаметру обыкновенно равно 1:1. На фигуре 2 изображен медный конвертор общей емкостью 10,2 м“ и полезной емкостью 9,0 м3 ц>иг. i. для осахаривания 7 000—

7 500 килограмм крахмала с 50% влаги. Пар поступает в конвертор по трубе А, спирально изогнутой, с отверстиями в 1,5—2 миллиметров (барботер Б). Через трубу В подается крахмальное молоко с частью к-ты. Добавка кислоты производится через кран Г. Избыток пара удаляется через трубу Д, Е—предохранительный клапан, М—манометр, Л—лаз. Через трубку а отбираются пробы сиропа. Труба К служит для спуска осахаренного сиропа из конвертора. Для того чтобы всегда заливать одинаковое количество воды для покрытия барботера, служит контрольная трубка б. Процесс гидролиза крахмала до сих пор еще недостаточно изучен; он заключается в том, что крахмал под влиянием кислот присоединяет воду и переходит в декстрозу. В действительности этот процесс не идет так гладко, и наряду с декстрозой образуются мальтоза, декстрины и продукты реверсии. По Линтнеру гидролиз крахмала в присутствии к-т представляется схемой:

Крахмал -* Растворимый крахмал -> Амилодекст-рин -> Эритродекстрин I -* Эритродекстрин Па Эритродекстрин Н/9 -» Ахроодекстрин 1 -> Ахроодек-стрип II -* Изомальтоза -> Мальтоза -» Декстроза.

В П. как продукте неполного гидролиза .должна находиться большая часть этих продуктов.

По современным воззрениям крахмал представляется веществом, состоящим из 2 компонентов: амилозы и амилопектипа. По Принсгейму основной группой в амилозе является диамилоза, эмпирической формулы (СвНюОб)г> а в амилопектине—триамилоза (СвНюОб)з Эти молекулы путем полимеризации и ассоциации образуют амилозу и амилопектип, а следовательно и крахмал. Гидролиз есть процесс деполимеризации сложной частицы крахмала и по Принсгейму м. б. разделен на 3 стадии. Первая стадия— частичная деполимеризация сложной молекулы крахмала, переход крахмала в растворимое состояние. Вторая стадия—более глубокая деполимеризация и химическое изменение крахмала; при этом диамилоза переходит в изодиамилозу, а триамилоза—в изотри-амилозу.Третья стадия характеризуется распадением изодиамилозы па глюкозу и изотриамилозы на мальтозу и глюкозу. При дальнейшем гидролизе мальтоза переходит в глюкозу.

При производстве П. процесс гидролиза :не доводится до конца, поэтому в П. имеются не только конечные продукты гидро-

за определяется при помощи реакции на иод. Крахмал с иодом дает синее окрашивание, а с декстринами — от вишнево-красного до красного окрашивания; с декстрозой и мальтозой иод не изменяет своей окраски, поэтому по степени изменения окраски судят о глубине гидролиза. После гидролиза сироп поступает на нейтрализацию, при которой (вследствие удаления свободной к-ты) процесс гидролиза прекращается. При производстве П. на серной к-те нейтрализацию ведут с помощью мела:

HjSO 4 “Г CaC08=CaS04+ Н2О+СО2.

При производстве П. на соляной к-те нейтрализацию ведут содой (раствором в 6—8° Вё):

2HCl+Na2COa=2 NaCl+H20 +СО2.

При производстве П. на серной к-те и нейтрализации мелом последний обычно заедается в избытке (в 1,5—2 раза более теоретического количества); поэтому нейтрализация не требует особого наблюдения; при производстве П. на соляной кислоте количество употребляемой при нейтрализации соды должно строго соответствовать количеству, необходимому для нейтрализации к-ты; избыток соды вреден, так как сода может ре агировать и с кислыми солями фосфорной кислоты, находящимися в сиропе. Нейтрализованный сироп подвергается механической фильтрации через фильтрпресс; для облегчения фильтрации при нейтрализации добавляются индиферентные вещества: инфузорная земля, костеугольный порошок. При работе на маисовом крахмале после нейтрализации производится отделение жира, который не удаляется при механ. фильтрации. Для отделения жира нейтрализованный сироп пропускается через т. наз. скиммер, представляющий собою железный ящик с перегородками; жир всплывает и переливается в жолоб, откуда его удаляют, а освобожденный от жира сироп пропускается через фильтрпресс. Очищенный механически сироп подвергается обработке костяным или активированным углем. Эта операция имеет целью улучшить качество П.: активированный и костяной уголь поглощают (адсорбируют) вещества, ухудшающие качество П. (красящие вещества, азотистые вещества, гипс и прочие). Работа с активированным углем производится след, обр.: нужную порцию активированного угля размешивают с сиропом и затем сироп профильтровывают через фильтрпресс. В случае же работы с костяным углем сироп последовательно пропускают через несколько фильтров (чаще через два). Профильтрованный чистый сироп плотностью около 20° Вё собирается в сборнике, откуда поступает на уваривание до 30—31° Вё. Уваривание производится в многокорпусных (чаще 2- или 3-корпусных) аппаратах (смотрите Выпаривание, фигура 7), чем достигается экономия в паре. Уваренный сироп подвергается вторичной обработке активированным или костяным углем и после этого—окончательному сгущению до П., то есть до плотности в 42 или 44° Вё. Окончательное сгущение производится в вакуум-аппаратах. Высокая темп-pa оказывает влияние на внешние качества П. (она темнеет); поэтому сгущение стараются проводить возможно быстрее и после сгущения готовую П. быстро охлаждают и разливают в бочки. Охлаждение производится в специальных аппаратах — холодильниках. Наиболее распространенный холодильник—железная коробка цилиндрич. формы с конич. дном. Холодильник снабжен мешй и трубчатым медным змеевиком, по к-рому пропускается холодная вода. При производстве П. из картофельного крахмала на серной к-те гидролиз ведут в заварных деревянных чанах под атмосферным давлением, при этом происходит не только осахаривание крахмала, но и сгущение сиропа до 28—30° Вё. В этом случае процесс выпаривания исключается, сироп после угольной фильтрации поступает в вакуум-аппараты, где сироп и сгущается до П. В этом случае угольная фильтрация производится один раз.

Полученный после гидролиза и механич. фильтрации сироп имеет желтую окраску и содержит в себе продукты распада белков и углеводов, а также примеси минеральных веществ. Все эти вещества следует удалить, т. к. они влияют на качество патоки; удаление производится почти исключительно обработкой активированным или костяным уг-

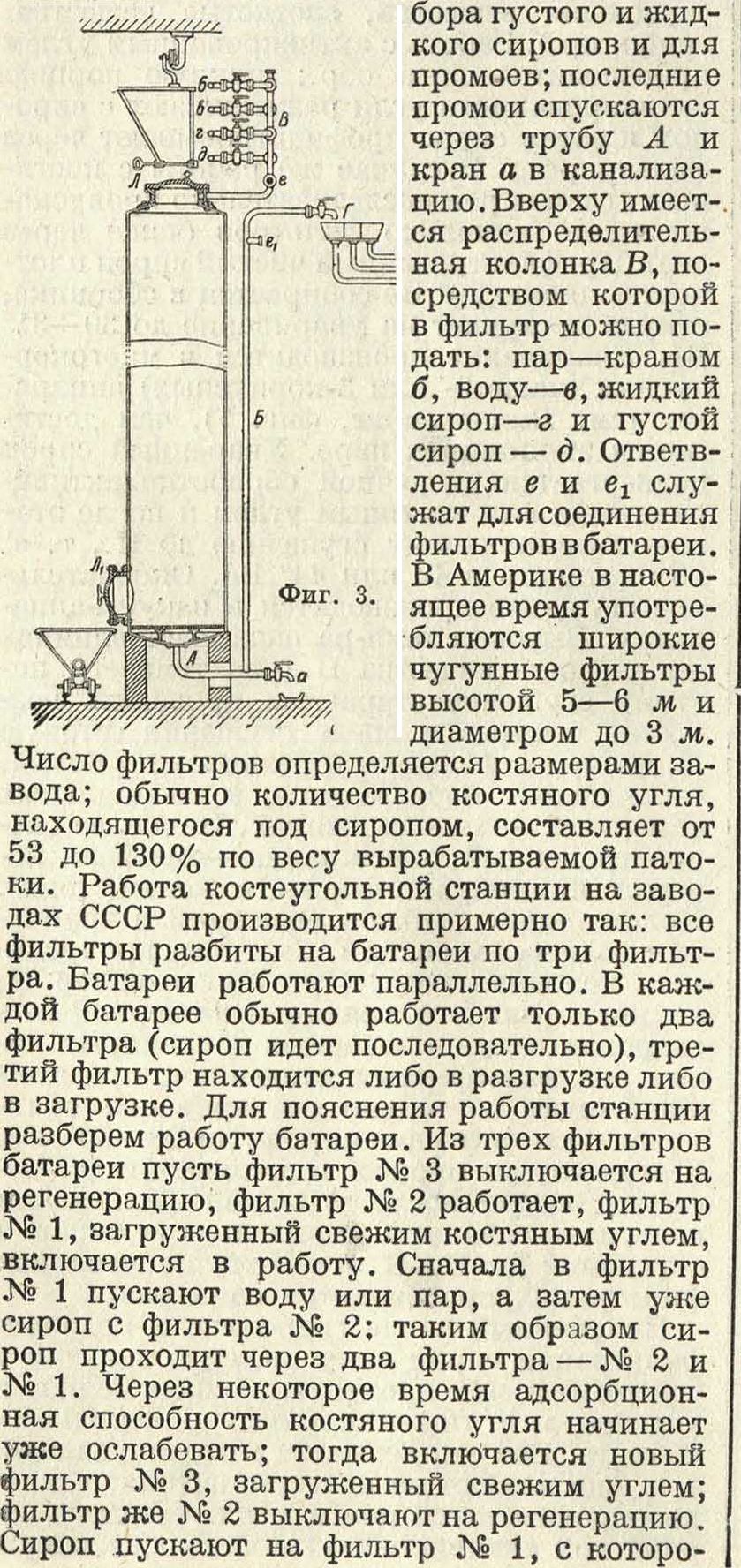

лем. Все паточные заводы СССР и большинство европейских работают на костяном угле (смотрите Животный уголь). В костяном угле кроме активного углерода в адсорбции принимают участие и другие вещества, например фосфаты. Способность адсорбировать различные вещества у костяного угля не одинакова; так, хлориды почти не поглощаются костяным углем, наоборот, фосфаты, сульфаты и карбонаты хорошо поглощаются. Для органич. вещества адсорбция возрастает с возрастанием мол. в Костяной уголь загружается в специальные фильтры (фигура 3)—железные высокие цилиндры высотой ок. 5 метров и диам. ок. 0,8 метров В СССР приняты фильтры двух размеров: на 2 500 килограмм и 2 000 килограмм костяного угля. Вверху цилиндр снабжен лазом h, через к-рый производится загрузка фильтра костяным углем. Выгрузка производится через лаз Лх. Профильтрованный сироп через трубу А, Б попадает в жолоб Г, разделенный на три части соответственно для от-

го он поступает на фильтр М» 3, и т. д. На фильтр, предназначенный к регенерации, пускают воду. Вода сначала вытесняет сироп, затем промывает уголь. Промой соби-

Фигура 4.

перерабатываютсяна патоку второго сорта. Промытый костяной уголь выгружают в деревянные чаны и подвергают регенерации, фильтр же снова загружают свежим регенерированным углем. Регенерация имеет целью восстановить поглощательную способность угля, удалив из него все поглощенные вещества. Сначала уголь кипятят с водой, а затем со слабым раствором соды (Na2C03) для перевода нерастворимого гипса в сернокислый натрий:

CaS01+Na2C03=CaC03+Na2S01.

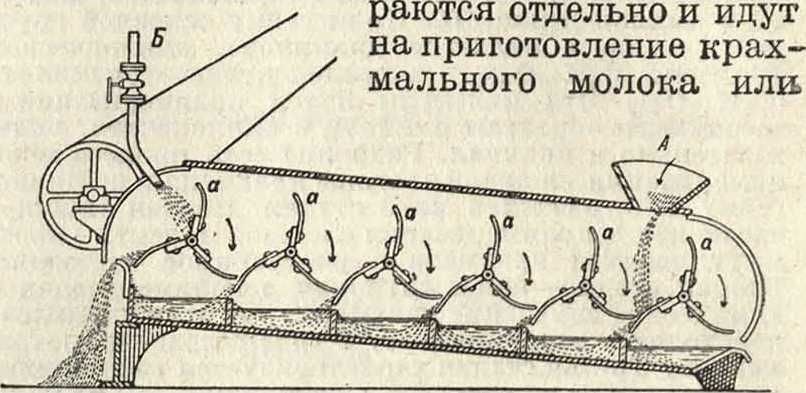

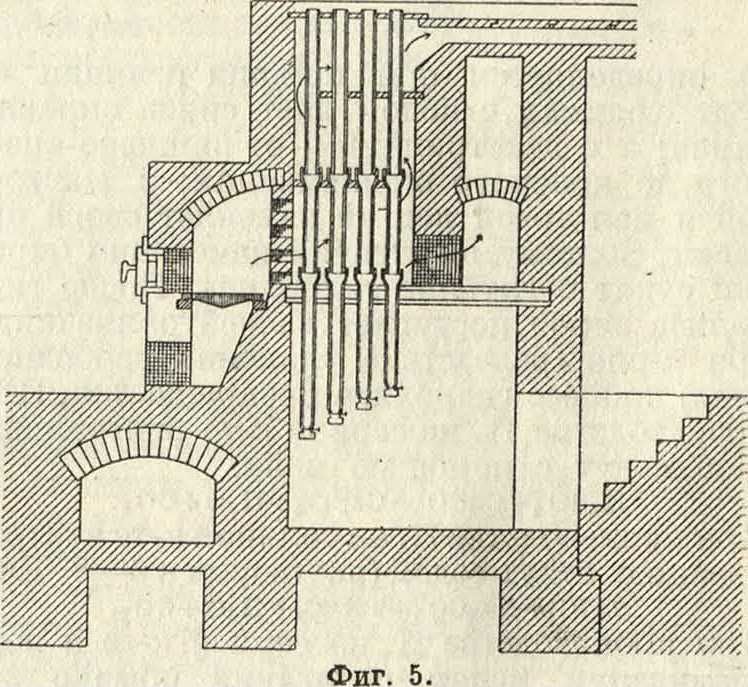

После этого костяной уголь кипятят с водой, с соляной к-той и водой и тщательно» промывают водой в специальных мойках (на фигура 4 показана мойка Клюземана). Мойка представляет собою железный четырехугольный ящик примерно в 3,5 ж длины и 0,9 метров ширины. Через воронку А подается костяной уголь, который при помощи вращающихся лопаток а перемешивается с водой и подается последовательно через все отделения мойки. Через трубу Б навстречу ходу угля поступает вода. Промытый костяной уголь или пропаривают или прямо высушивают на плите печи и затем прокаливают в ретортных печах при t° в 350—500°

(фигура 5). Прокатанный уголь охлаждают и закрытых железных коробках и затем загружают в фильтр.

Выход патоки. Теоретич. выход абсолютно сухого вещества П. из 1С0 килограмм абсолютно сухого крахмала определяют по ф-ле:

lOUUgilioOg + n Н20 —n CeHi206 + (100-n)CeHio05, декстроза декстрины где η—содержание редуцирующих веществ в % в пересчете на декстрозу в сухом веществе П. Выход сухих веществ П. из 100 килограмм абсолютно сухого крахмала, I, вычисляется из следующей ф-лы:

, 18 · П+ 162,1 100

1 ~ 162,1 В частном случае, для П., содержащей 40% редуцирующих веществ (п=40%), имеем: теоретич. выход

*-1840ш"·1—"1°4·44 килограмма-

Американские з-ды, работающие на соляной кислоте, дают максимальный выход в 103 килограмма. На герм, з-дах, работающих на серной кислоте, выход доходит до 98 килограмм. З-ды СССР дают выход до 97,5 килограмм. Большая часть потерь падает: 1) на потери с фильтрпресс-ной грязью; 2) с костяным углем, поступающим в регенерацию, и 3) с промоями фильтров. Позтому проведение гидролиза на соляной к-те уменьшает потери, т. к. при этом количество фильтрпрессной грязи ничтожно. Значительно уменьшаются потери при замене костеугольной фильтрации—фильтрацией через активированный уголь.

Лит.: ЩербаковИ.М., О потерях в паточном производстве, «Пищевая промышленность», М., 1925, 4—6; Техника и организация крахмально-паточной промышленности, 1931; ОСТ, 209, 210; П р е и с Е., Производство крахмального сахара, пер. с нем., Л., 1927; Р г е u s s Е., Die Fabrikation d. Stiirkezuckers, Lpz., 1925; Wichelhaus H., Der Starkezucker, Lpz., 1913. И. Щербаков.