> Техника, страница 70 > Перегонка

> Техника, страница 70 > Перегонка

Перегонка

Перегонка, дистилляция, процесс, имеющий целью отделение жидкостей от нелетучего остатка или же разделение смеси жидкостей путем их испарения; в тех же случаях, когда этот процесс применяется для отделения растворенного вещества от растворителя, он носит название выпаривания (смотрите). Разделение смеси нескольких жидкостей, б. или м. отличных по 1°кт., основывается на различной их летучести при определенных условиях t° и давления; в общем степень летучести жидкостей возрастает с повышением упругости их паров, но это справедливо только для смесей жидкостей, представляющих т. наз. идеальные растворы (табл. 1, 4 группа); в других случаях иногда более летучими являются вещества и с меньшей упругостью паров (так называемым н е-нормальная летучесть). Основным руководящим принципом при разделении смеси жидкостей является факт относительно большего содержания более летучих веществ в паровой фазе, по сравнению с жидкой фазой, находящейся с ней в равновесии, причем общим приемом разделения такой смеси—для получения ее компонентов в практически чистом состоянии—является дробная перегонка, или ректификация (смотрите). Рек тификация представляет собою совмещение двух самостоятельно проводимых процессов-многократного частичного испарения жидкости и многократной частичной же ее конденсации, или дефлегмации, причем выполнение этого процесса производится в колонных аппаратах (смотрите). При соответственно производимом процессе ректификации и при учете индивидуальных особенностей разделяемых веществ последние почти всегда, м. б. выделены в практически чистом виде, но при условии б. или м. значительного расхода топлива или пара, обусловленного необходимостью повторного испарения и обратной конденсации разделяемых веществ. Этот факт усиленного расхода топлива при“ ректификации и является характерной особенностью последней, ограничивающей возможность ее широкого применения. С другой стороны, в технике имеется целый ряд производств, где не требуется особо тщательного разделения веществ и где достаточно только грубое, но по возможности простое их выделение при наименьшей затрате топлива; в таких именно случаях и находит себе широкое применение простая-II., например в нефтяной, каменноугольной, лесохимической, жировой и других отраслях промышленности.

Общий физико-химический характер процесса перегонки смеси жидкостей м. б. уяснен из рассмотрения свойств бинарных смесей, которые в настоящее время являются наиболее изученными, причем классифицирующим признаком для них является взаимная растворимость между компонентами. Смеси из трех и более компонентов, не представляя собою ничего принципиально отличного от бинарных смесей, проявляют только значительно большую сложность в своих отношениях, с к-рыми приходится считаться гл. образом при ректификации. В приведенных в таблице 1 диаграммах наглядно изображены свойства бинарных смесей при их перегонке, причем все абсциссы диаграммы указывают состав жидкой фазы смеси, выраженный в молекулярных процентах легкокипящего компонента, ординаты же означают соответственно: парциальную или общую упругость паров (р), состав паровой фазы (ж> и температуру (t). Наиболее типичные комбинации смесей, в зависимости от степени взаимной растворимости компонентов, представлены пятью вертикальными группами (2—5), причем в нижней части диаграмм приведены примеры, соответствующие этим группам. Наиболее простые отношения наблюдаются в 2 группе (при взаимной нерастворимости жидкостей): здесь парицальные упругости паров каждого из компонентов, при условии постоянной ί°, остаются неизменными, что и выражается прямыми, параллельными оси абсцисс, общая же упругость паров всегда больше упругости пара нижекипящего компонента, чем "и обусловливается то обстоятельство, что <°кия. такой смеси всегда ниже t°KW7I. ни-жекипящей жидкости. Так например, при 69,2° парциальные упругости паров бензола и воды, составляющие 225 миллиметров и 535 миллиметров, дают общую упругость 760 миллиметров, почему такая

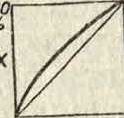

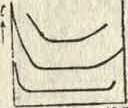

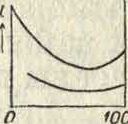

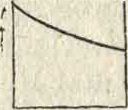

Т а б л. 1 .—С войства бинарных смесей при перегонке в зависимости от содержания легкокипящего компонента в жидкой фазе.

Свойство смеси

Значения ординат

Отсутствие или следы растворимости

Частичная раствори мость

Полная растворимость с критич. точкой. Мах. упруг, паров Min. 10·κ->·η·

Поли, растворимость без критич.точки. Предельный случай—иде-альн. раствор

Полная растворимость с критич. точкой. Min. упруг. паров Max. t°Kun

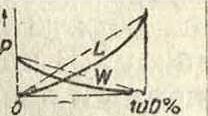

Парциальная упругость паров. При постоянной t°; L— легкокипящий комп., W—тя-желокипящий комп.

II. Общая упругость паров. При постоянной t°

Г

III. Содержание в парах легкокипящего компонента при постоянном давлении (кривая равновесия или состава)

IV. Температура при постоянном давлении (кривая (°кии.)

t

О 100%

| н | г

I |

ч

IV |

к, | (

* |

||

| о то% | 100% | ’’ ~Ю | >% | о ю | ?% |

V. Температура при постоян. давлении. Пунктирная кривая-кривая конденсации

100о

Примеры

L—W

Бензол—вода Вода—стеарин. к-та Сероуглерод-вода

Вода—изобутил. голь Вода—фенол Вода—изоамил ов. голь

Этилов. голь—вода Этил, голь-бензол Ацетон—метил. голь

Метил, ал-к >голь—вода Бензол—ксилол

Аммиак— вода

Ацетон—хлороформ Азотная кислота-вода Вода—мура-вьин. к-та смесь и будет кипеть при 69,2° при давлении 760 миллиметров, то есть ниже /°кмк. бензола (80,2°). Разным образом смесь, бензота и воды может кипеть при 80,2° только под общим давлением 1115 миллиметров, что соответствует сумме парциальных упругостей пгров бензола— 760 миллиметров и воты—355 миллиметров при указанной (°; в IV ряду диаграмм приветен ряд кривых, соответствующих t°mm. при различных, но постоянных давлениях. Состав пароз перегоняемой смеси для случая несмешиваю-щихся жидкостей определяется формулой Ванклина:

Μ = ΜιΡι Р .· А2 М2р2

где Аг и А2—весовые количества компонентов, составляющих паровую фазу, Му и Мг—их молекулярные веса, р1; р2—их парциальные упругости,соответствующие упругостям пара перегоняемых веществ при данных t° и давлении. Поскольку пар дапль-ные упругости паров при перегонке нертс-творипых жи (костей остаются неизменными, постольку, согласно приведенной формуле, остается постоянным и состав отгоняемого пара; в III ряду диаграмм это выражается прямой, параллельной оси абсцисс. Диагональ на диаграмме кривой состава пересекает последнюю в т. и. критической точке, и смеси, соответствующие этой точке, носят название азеотропических, или нераздельнокипящих, смесей—для них состав пара соответствует составу перегоняе мой смеси; положение критич. точки изменяется вообще с 1° и давлением. В случае несмешивающихся жидкостей, состав пара всегда соответствует критич. точке, независимо от состава перегоняемой смеси; так, в случае перегонки бензола и воды при760.»ш, критич. точка соответствует составу 70,2% (молекулярных) бензола; поэтому до тех пор, пока перегоняемая смесь содержит хотя незначительные количества бензола или воды, пары имеют указанный состав впредь до отгонки какого-либо из компонентов, и только смесь, соответствующая составу критической точки, перегоняется до конца полностью. Обратно, при конденсации смеси насыщенных паров несмешивающихся жидкостей, состав конденсата будет постепенно меняться по мере понижения ί° конденсации. В V ряду диаграмм пунктирными линиями обозначены кривые конденсации, ординатами которых являются t°, а абсциссами— состав паров, находящихся в равновесии с жидкой фазой; критическая точка в данном случае должна соответствовать пересечению кривой конденсации с кривой t°. В случае полной нерастворимости компонентов кривые давления, t° и состава имеют вид прямых, параллельных оси абсцисс; но уже при следах растворимости, которая становится ощутимой при большом избытке одного из компонентов, указанные кривые б. или м. резко изгибаются вблизи конечных ординат, что и отмечено на приведенных диаграм мах (табл. 1). Этот изгиб «кривых особенно резко выражен во 2 группе смесей—для частично растворимых друг в друге жидкостей. Здесь кривые сильно отходят от боков диаграмм, где имеет место наличие взаимной растворимости компонентов в силу избытка одного из них, тогда как средняя часть диаграмм остается параллельной оси абсцисс, как и в 2 группе. Равным образом поскольку растворимость всщбще повышается с 2°, кривые IV ряда даже для 2 группы имеют более резкий изгиб прямых при повышении 2° и обратно, почти теряют его при понижении последней; 2 группа, подобно 2 группе, также имеет критич. точку. Последние три группы смесей, 3, 4 и 5, относятся к совершенно растворимым (смешивающимся в любых отношениях) жидкостям. По виду кривых для ί° или упругостей пара они классифицируются: отсутствием критич. точки для 4 группы или наличием последней для 3 и 5 групп. Из них 3 группа отличается наличием максимума на кривой упругости пара (или соответствующего минимума на кривой 2°), а 5 группа, наоборот, имеет минимум для упругостей пара (или соответственно, максимум для ί°).

Химич. отличие трех последних групп проявляется в том, что компоненты 4 группы представляют собою сходные по составу жидкости и при смешивании ни объём ни 2° смеси не изменяются: подобные растворы называются идеальными раство-р а м и. Компоненты 3 и 5 групп, наоборот, по химич. строению б. или м. отличны и обладают способностью ассоциировать или вступать в соединение между собою, результатом чего является изменение и об-ема и темп-ры при смешении их. Кривые упругостей пара для идеальных растворов (или близких к ним) согласно диаграммам выражаются прямыми линиями и м. б. достаточно точно вычислены из упругостей паров чистых компонентов, исходя из законов Дальтона и Рауля, т. к. последний приложим к идеальным растворам для всех концентраций. Состав паров для подобных растворов выражается ф-л ой Брауна:

Ух _ ΧιΡί У2 ХууРг’

где Ху и Хг—молекулярные % компонентов в жидкости, Yy и У2—то же в парах, Ру и Р2—упругости пара чистых компонентов при данных 2° и давлении. При приближении идеальных растворов к 3 или 5 группам применимость этой формулы ограничивается, т. к. отношения между компонентами изменяются в силу проявления интрамолекулярных сил в случае 3 или 2 групп настолько усложняются, что м. б. выражены лишь в диференциальной форме. Как пример можно привести ур-ие, предложенное Розановым и выражающее общую зависимость между упругостями пара чистых компонентов и парциальными упругостями паровой фазы:

dP _( Ру -Рг_ 1 п. ΡιΠ-m).

dm lg Ру-12 Pz) a Ргт ’

здесь P—общая упругость пара, Ру и Р2— упругости пара чистых компонентов, р, и р2—парциальные упругости, т—количество одного из компонентов жидкой смеси в молярных долях. Практически же состав паров для смешивающихся жидкостей определяется экспериментально и выражается в форме специальных таблиц. По общему характеру кривых 4 группа, которая соответствует идеальным растворам, является как бы переходной к 5 группе, представляющей по своим характеристикам противоположность 3 группе. Наибольшее значение имеют в последних группах критические точки, связанные с максимумами и минимумами упругостей пара и 2°„„η-, т. к. наличие последних иногда чрезвычайно затрудняет процесс П. и ректификации таких растворов. Значение максимума и минимума t°Km. можно уяснить из рассмотрения V ряда диаграмм. Для 4 группы при всех возможных 2° состав пара всегда богаче легкокипящим компонентом, так как абсциссы, соответствующие составу паровой фазы, всегда больше, нежели для равновесной с ней жидкой фазы. Для 3 группы подобное соотношение наблюдается только до критич. точки; пройдя же последнюю, картина меняется, и пары обогащаются тя-желокипящим компонентом, к-рый т. о. обладает здесь ненормальной летучестью по сравнению с таковой в чистом состоянии. В 5 группе эти явления протекают в обратном порядке. В критических точках в обоих случаях состав паров соответствует составу смеси, причем подобные азеотропи-ческие, или нераздельнокипящие, смеси в условиях перегонки можно рассматривать как чистые компоненты. Поэтому при Прраз-бавленных растворов 3 группы, например водного раствора этилового а, из последнего м. б. получен крепостью не выше 95,6%, соответствующий нераздельнокипя-щей смеси; в качестве примера 5 группы можно указать слабые растворы азотной кислоты, допускающие концентрацию лишь до-68 % крепости. С другой стороны, при дробной П. растворов а крепче 95,6% или азотной кислоты выше 68% в конечном результате м. б. получены жидкости с пределами крепости для а—95,6—100%, для азот ной кислоты 68—100%. Методы разложения нераздельнокипящих смесей см. Ректификация:; примеры таких же смесей приведены ниже (смотрите табл. 2), причем состав

Таблица 2.—Примеры азеотроп и ческих смесей.

| Компоненты | 1°кип. | Сост. | ||

| 1-го комп. | 2-ГО

КОМП. |

сме си | смеси в % | |

| Смеси смитшальн.Гкми.: | ||||

| Этиловый голь—вода | 78,3 | 100 | 78,15 | 95,6 |

| Бутилов. голь—вода Этиловый голь—бен- | 82,6 | 100 | 79,9 | 88,2 |

| зол..

Хлороформ — этиловый |

78,3 | 80,2 | 60,2 | 32,4 |

| голь. | 61,2 | 78,3 | 59,4 | 93,0 |

| Вода—масляная к-та. | 100 | 163,5 | 99,4 | 81,6 |

| Смесисмаксимальн. 1°кип·· | ||||

| Азотная к-та—вода. | 86,0 | 100 | 120,5 | 68,0 |

| Хлористый водород—вода | 84,0 | 100 | 110,0 | 20.2 |

| Муравьиная к-та—вода. | 99,9 | 100 | 107,1 | 77,5 |

| Фенол—анилин. | 181,5 | 184,4 | 186,2 | 42.0 |

| Ацетон—хлороформ. | 56,4 | 61,2 | 64,7 | 20,0 |

нераэдельногашящей смеси выражен в % 1-го легкокипящего компонента. Об общих условиях разделения компонентов бинарных смесей см. Колонные аппараты.

Технологические и конструктивные формы, в которых осуществляется в технике процесс П., крайне разнообразны и определяются, с одной стороны, свойствами веществ, подвергаемых П., с другой,—способами испарения и разделения этих веществ. Независимо от этого выбор того или иного метода диктуется еще и размерами производства. В зависимости от свойства перегоняемых жидкостей П. может быть производима либо при атмосферном давлении либо, под уменьшенным и в редких случаях под повышенным. В тех случаях, когда жидкости выдерживают необходимые для Π. £° без разложения, П. при атмосферном давлении является обычным, наиболее распространенным приемом. В зависимости от t°, требуемой процессом, испарение жидкостей производится либо глухим паром, когда приходится иметь дело с 1° не выше 180—190°, легко достигаемыми паром (в 10—12 aim), либо огневым нагревом, когда требуются высшие ί°, например при П. нефти, каменноугольной смолы и тому подобное. В нек-рых случаях, при необходимо- сти пользоваться высокой Г (до 300°), с возможностью ее регулирования, пользуются перегретой водой при давлении 50—80 atm. П. под уменьшенным давлением обыкновенно применяется в тех случаях, когда необходимо понизить t° П. из опасности разложения веществ при более высоких <°, например при П. эфирных масел, скипидара и тому подобное., или же при тяжелокипящих жидкостях, когда по соображениям, например пожарной безопасности или необходимости тщательно регулировать процесс, является необходимым понизить температуру процесса, чтобы осуществлять обогрев паром, а не огнем. Но независимо от этого, даже при возможности вести процесс при атмосферном давлении, как например при огневой П. каменноугольной смолы, современные установки предпочитают строить для работы при пониженном давлении, так как при этом ускоряется процесс, уменьшается расход топлива, облегчается регулирование,увеличивается теплоотдача и обеспечивается сохранность аппаратов в силу пониженной t°.

Понижение давления при П. может быть осуществлено двумя путями: или непосредственно—путем создания вакуума насосом или эжектором или же косвенно·—П. с водяным паром. Второй путь по самому существу своему м. б. применяем лишь для несме-шивающихся с водой жидкостей, например при П. нефтяных и каменноугольных погонов, эфирных масел, скипидара, высших жирных к-т и тому подобное. Степень понижения давления при П. с острым паром и количество потребного для этого пара м. б. подсчитаны по вышеприведенной формуле Ванклина, причем практик. цифры расхода пара всегда несколько выше, нежели вычисленные по приведенной ф-ле, в силу неполноты насыщения водяных паров парами перегоняемой жидкости. Температура кипения смеси двух несмешиваю-щихся жидкостей в случае насыщенного состояния их паров всегда ниже, нежели

t°KUn. нижекипящей жидкости; в случае же перегретого водяного пара, t° П. соответствует ί° перегрева. П. с водяным насыщенным паром экономически не всегда м. б. оправдана благодаря значительному расходу пара, требуемого для такой П., особенно· при тяжелокипящих жидкостях. Уменьшение расхода пара м. б. достигнуто перегревом острого пара до 200—350° и одновременным повышением t° перегоняемой жидкости, если это допускают ее свойства. Эффект понижения расхода пара при повышении его· ί° перегрева можно видеть из следующих данных для П. с перегретым паром высших жирных к-т (стеариновой и тому подобное.), где нижняя строка дает отношение кислоты и пара при различных t° при атмосферном давлении.

200—230° 230—260° 290—300° 325—356“ К-та: пар. 1:7 1:3 1:2 1:1

Еще больший эффект в смысле понижения расхода пара дает П. с перегретым водяным паром в вакууме. Влияние обоих факторов иллюстрируется следующими данными для П. анилина с водяным паром при разных t° и давлениях, где нижняя строка указывает. отношение перегоняемого анилина к пару.

| 46* | 98,4° | 141° | 141° | 150° | 183,9‘ | |

| Давл., миллиметров. | 76 | 760 | 760 | 400 | 400 | 760 |

| Анилин : пар. | 0,1 | 0,3 | 2,1 | 6,3 | 13,4 | со |

Хотя вместо водяного пара для П. можно применять пары и любой другой несмешивающей ся жидкости, но водяной пар получил исключительное применение для этой цели в технике благодаря его доступности, безопасности в пожарном отношении, а также согласно формуле Ванклина и наименьшему его расходу при П. в силу наиболее низкого мол. в Ту яге самую роль, какую выполняет острый пар при П. несмешивающих ся с водою жидкостей, может выполнять и любой инертный газ, например С02, Хг, СО и тому подобное., но этот метод не получил особо широкого применения в технике. П. при повышенном давлении применяется при наличии фракций, настолько низко кипящих, что они не м. б. охлаждены обычными средствами без опасения их улетучивания, например при отгонке ацетальдегида из растворов. Можно отметить еще применение П. под давлением в случае крекинга нефти (смотрите Крекинг-процесс). В зависимости от методов испарения и фракционирования П. может быть произведена путем либо постепенного либо единовременного испарения жидкости; равным образом охлаждение дистиллата м. б. осуществлено при помощи полной или же дробной конденсации. Независимо от этого самый процесс П. во времени может быть выполнен либо в периодической либо в непрерывной форме.

Основными, существенными элементами всякой перегонной установки являются: 1) перегонный куб в случае постепенного испарения или испарительная камера при единовременном испарении жидкости;2)приспособления для нагрева жидкости; 3) холодильники (смотрите) для охлаждения паров и приемники для сбора дистиллата; кроме того всякая установка должен быть обеспечена соответствующими контролирующими и регулирующими приборами и обслуживающей армату рой. Материал для перегонного куба является важнейшим фактором, обусловливающим надежность работы установки Медь благодаря ее прочности, хорошей сопротивляемости и пластичности, допускающей изготовление самых разнообразных конструктивных форм, широко применяется для П. таких жидкостей, как ы, эфиры, эфирные масла, жирные к-ты, глицерин. В тех случаях, когда требуется бесцветность и отсутствие запаха, как например при П. пищевых продуктов, применяется луженая медь. В этом отношении еще большими преимуществами обладает алюминий. Для перегонки нефтяных погонов, бензола и его гомологов, •аммиака, всякого рода смол и тому подобное. применяется железо, причем при перегонке кислых смол, особенно при огневом нагреве, -если это позволяют размеры перегонного куба, предпочитается чугун. Для разбавленных растворов серной кислоты, винной кислоты и тому подобное.—свинец. Для особо деликатных жидкостей, как например для нек-рых душистых веществ, гваякола, применяется серебро. В случае П. жидкостей, разрушающе действующих на стенки куба, применяется керамиковая футеровка.

Подведение тепла к испаряемой жидкости, в случае огневого нагрева, осуществляется через днище и стенки куба из непосредственно расположенной топки. Здесь должен быть обращено большое внимание на правильное распределение тепла, т. к. при неравномерном нагреве стенки куба деформируются, а при чугунных кубах лопаются. Во избежание этого днищам вертикальных железных кубов придают выпуклую вверх форму, так •как механическое сопротивление днища при этом повышается, возможность деформаций ослабляется, и куб легко опорожняется от остатков перегонки. В случае горизонтальных железных кубов, последним придают форму ланкаширского или же трубчатого парового котла, направляя первый жар из топок в трубы. При Кубах из меди, последнюю иногда защищают от непосредственного действия пламени железной обкладкой. Часто применявшиеся в прежнее время системы огневого нагрева с устройством промежуточных обогревающих приспособлений, например водяных, песчаных, масляных, металлических и других бань для поддержания ί° в определенных границах, в современных установках встречаются как исключение. При паровом обогреве, при невысоком давлении пара, до 6 atm, особенно при работе под вакуумом в кубах небольшого размера, подача тепла очень часто производится через двойное сферич. формы днище; при больших кубах или при повышенном давлении пара— до 12 atm—или при необходимости развить большую поверхность нагрева, последняя выполняется обычно в трубчатой форме. При нагреве перегретой водой обогревающая система работает по принципу водяного отопления, для чего трубчатый перегреватель устанавливается ниже перегонного куба, куда вводится трубчатая же система с циркулирующей в ней перегретой водой. В последнее время предложены системы, работающие смесью перегретой воды и пара, осно-занные на том принципе, что эвакуирован ная система вертикальных или наклонных запаянных труб, частично заполненная водой, энергично обогревается в нижней части, благодаря чему смесь паров и перегретой воды вскидывается в верхнюю часть, где, отдав свою теплоту испаряющейся жидкости, спадает обратно вниз. В новейших непрерывно действующих системах, применяющих принцип единовременного испарения жидкости при помощи перегретого пара, предварительный нагрев жидкости производится в отдельно расположенных подогревателях трубчатой конструкции, обогреваемых огнем. Преимущества подобной системы испарения заключаются в незначительных количествах циркулирующей в подогревателе жидкости и в изолированности подогревателя от перегонного отделения, благодаря чему даже при пожаре последствия его проявляются в незначительной степени. Материалы и конструкция холодильников назначаются согласно свойствам получаемого дистиллата. В случае если дистиллат способен образовывать засорение, например нафталин при П. каменноугольной смолы, или если имеется возможность перекидывания смолы в холодильник при ее вспенивании ит. и., то все эти обстоятельства должен быть учтены при назначении конструкции холодильника. Примеры промышленного выполнения различных методов П. можно видеть в тех отраслях промышленности, где эти методы получили особо широкое развитие,—в нефтяной, коксобензольной, лесохимической, жировой и тому подобное. Здесь можно будет только отметить основные, типичные формы выполнения этих методов в случае простой П., исключая те, которые основаны на принципе ректификации.

Простейшей формой является периодич. П. с последовательным отбором желаемого числа фракций путем их полной конденсации. Установки подобного рода, состоящие из перегонного куба, обогреваемого огнем или паром, холодильника и ряда приемников для сбора фракций, применяются преимущественно в небольших предприятиях для разгонки смол, скипидара, дистиллатов сухой П. дерева и т. и. Не более сложны установки для получения эфирных масел, где обычно П. ведется при помощи водяного пара при атмосферном давлении и лишь при особо неясных маслах—под вакуумом. При переработке всякого рода смол, нефти и аналогичных веществ периодич. П. с огневым обогревом и с применением перегретого пара и вакуума, благодаря своей простоте и достигаемому эффекту, получила весьма широкое распространение. При периодической П. смол и других вязких жидкостей, содержащих в себе примесь воды, имеет большое значение предварительное удаление последней, т. к. в противном случае при достижении ί° испарения воды смола получает способность пениться и выкидывается из куба; кроме того отгонка воды из куба требует добавочного расхода топлива. Поэтому в новейших установках предварительное обезвоживание смолы является обязательной операцией и выполняется при помощи специальных приспособлений (смотрите Коксобензольное производство). Примером периодич. II. с единовременным отбором целого ряда фракций могут служить установки для получения глицерина.

В крупных предприятиях такая постепенная П. с одновременной фракционировкой осуществляется в форме т. н. батарейной непрерывно действующей системы, нашедшей себе преимущественное применение при П. нефти и каменноугольной смолы, например сист. Хирда. Системы эти характеризуются возможностью рекуперации (смотрите) теплоты испарения, чем достигается экономия топлива. Дальнейшим развитием непрерывной П. являются системы, основанные на быстром единовременном испарении всей перегоняемой жидкости, причем отбор необходимых фракций осуществляется путем дробной конденсации паров, благодаря чему получается возможность более тонкой и резкой фракцио-нировки. В качестве примеров подобных установок можно указать на систему Абдер-гальдена, нашедшую себе применение при переработке каменноугольной смолы, или систему Трембля для П. нефти. Несмотря на целый ряд преимуществ подобного метода П., которые выражаются гл. обр. в четком разделении фракций, простоте ухода, экономном расходовании топлива, пожарной безопасности и компактности устройства, метод этот нашел себе бесспорное применение лишь в нефтяной промышленности. Сложность подобных установок требует и значительной их производительности, чтобы быть рентабельными, а с другой стороны, они требуют достаточно постоянного состава перегоняемой жидкости, каковые условия легче всего и осуществляются в случае П. нефти. Для П. же каменноугольной и других смол, с значительным иногда колебанием в их составе, при относительно меньших размерах производства и при специфич. особенностях этих смол, обусловливающих опасность разъедания и засорения деликатных частей установки, очень серьезным конкурентом является периодич. П. под вакуумом, дающая при соответствующем выполнении не меньший эффект, но более доступная и простая в осуществлении.

Лит.: Ullm. Enz., В. 3, 2 AufI.; см. также Колонные аппараты. А. Деревягин.