> Техника, страница 70 > Печи металлургические

> Техника, страница 70 > Печи металлургические

Печи металлургические

Печи металлургические, печи, в которых нагреваемый материал доводится до той ί°, при которой должен идти тот или иной металлургии, процесс. По способу передачи и использования тепла П. делят на четыре основных класса: 1) П., в которых обрабатываемый материал смешивается с топливом“, 2) П., в которых обрабатываемый материал отделен от топлива, нагреваясь продуктами горения непосредственно, 3) П., в которых обрабатываемый материал отделен от продуктов горения и получает тепло через стенки сосуда, в к-ром он находится, и 4) П., в которых используется тепло не горючего, а хи-мич. реакций, происходящих в П. Размеры и конструкция П. каждого класса находятся в зависимости от вида горючего, которое служит источником тепла; поэтому нужно различать П., в которых сожигается твердое, жидкое, газообразное и пылевидное топливо, а также П., в которых оно совсем не сожигается.

Характеристика Π. 1. К первому классу принадлежат горны и шахтные П. Рабочее пространство, то есть место, в котором протекает металлургич. процесс, в этих П. вытянуто в вертикальном направлении, но в горнах незначительно, так что отношение высоты его к наибольшему поперечнику не превосходит 1, тогда как в шахтных печах оно всегда больше 1 и доходит до 6 (редко больше). Горны работают обычно на твердом топливе, могущем развить сосредоточенный жар в малом рабочем пространстве этих П. (древесный уголь, кокс, антрацит, кузнечный каменный уголь), но могут работать и на жидком топливе (кузнечные горны на мазуте в Баку). Т. к. рабочее пространство горнов [незначительной высоты (минимум в кузнечных горнах ок. 0,15 м), то газы, покидая горн, уносят большое количество тепла; много его уходит и в атмосферу вследствие лучеиспускания, поэтому кпд горна очень низок. Все горны работают на дутье, хотя и слабого напряжения (смотрите Горн, Кричный горн). Шахтные П., наоборот, принадлежат к наиболее экономично работающим П. благодаря б. или м. значительной высоте их рабочего пространства и нагреванию материалов по принципу встречного течения, а также (в нек-рых случаях) применению нагретого дутья. Поперечное сечение шахты этих П. почти всегда круг лое, т. к. оно требует наименьшего при данной площади сечения количества строительных материалов, кирпича и железа и дает наименьшую потерю тепла; исключение составляет ватер-жакет (смотрите). Рабочее пространство в шахтных П. часто ограничивается двумя конич. поверхностями, верхнее и нижнее сечение которых узкое, а в плоскости соприкосновения имеет наибольший поперечник (распар), но в доменных П. плоскость их соприкосновения заменяется обыкновенно цилиндром (цилиндрич. распар), цилиндр же часто ограничивает и стены горна. Вагранки часто имеют цилиндрическое рабочее пространство по всей высоте; очень редко применяется шахта с расходящимися стенами сверху донизу, например в тех случаях, когда размягчающийся материал может нарастать на сходящихся книзу стенах (П. сист. Вестмана для обжига магнитных железняков при высокой ί°).

Абсолютные размеры шахтных П. весьма разнообразны, меняясь в зависимости от качества сырых материалов, обрабатываемых в них, требуемой производительности и характера процесса. Наряду с П. в 30,5 метров высоты работают и П. в 2х/2—3 метров Высокие (обыкновенно плавильные печи) работают с дутьем б. или м. значительного напряжения, с большой интенсивностью горения (500—1000 килограмм/да2 в 1 ч.) и высокой Г; низкие П. для обжига и прокаливания могут работать как самодувные, то есть естественной тягой, засасывая воздух из атмосферы. И интенсивность горения и развиваемая в их рабочем пространстве <° значительно ниже, чем в П. с дутьем (5—20 килограмм/дг.2 в 1 ч.). К дутью прибегают в высоких П. по необходимости, но и в низких П. оно применяется: 1) когда нужно установить горение постоянного количества топлива в единицу времени (независимо от сопротивления столба плавильных материалов, изменяющегося в зависимости от физич. свойств материалов и тем меняющего количество засасываемого естественной тягой воздуха), 2) когда нужно увеличить производительность П. поднятием интенсивности горения или увеличением области высоких t°. Если металлургич. процесс допускает самую высокую температуру или требует ее, то применяют горячее дутье, к-рое вызывает сбережение горючего, т. к. сокращает количество газов, уходящих через колошник, и следовательно уменьшает потерю тепла.

Характерной особенностью шахтных П. является то, что образующиеся от горения топлива газы проходят в П. б. или м. длинный путь, проникая между движущимися им навстречу и нагреваемыми ими материалами, что обеспечивает хорошую теплопередачу. Шахтные П. работают в большинстве случаев на твердом топливе, которое заваливается в П. слоями, вперемежку с обрабатываемыми материалами. Иногда однако твердое топливо сожигается в топках у самой П. причем в шахту поступают продукты горения; наконец нек-рые П. работают на газе, вырабатываемом вне П. и лишь в ее шахте встречающем воздух горения, предварительно подогретый в слое раскаленного материала. Жидкое топливо не применяется для отопления шахтных П. Темп-ры, развиваемые в них, м. б. и очень высокими (доменные II.) и очень низкими (обжигательные П. для бурых железняков); высота Г в этих П. удобно регулируется расходом горючего (по отношению к единице обрабатываемого материала), интенсивностью горения, нагревом дутья. Конструкцию и размеры этих II.—см. Вагранки, Ватер-жакет, Доменное производство, Известь.

2. П. второго класса, в которых топливо не смешивается с обрабатываемым материалом и нагревание его производится в рабочем пространстве продуктами горения непосредственно, называются пламенными или отражательными. Рабочее пространство их вытянуто в горизонтальном направлении и раскаленные газы (называемые пламенем, если они светятся), идя обычно в том же направлении, лишь касаются обрабатываемого материала, нагревая его лучеиспусканием и конвекцией (смотрите), но не проходя между отдельными кусками его, вследствие чего передача тепла и использование его поставлены в этих П. в худшее положение, чем в шахтных П. Вся печная установка при работе на твердом горючем состоит из топки с поддувалом и колосниковой решеткой, пламенного окна, соединяющего топку с рабочим пространством, дымового пролета, соединяющего рабочее пространство с дымовым боровом, и трубы. Топка для твердого горючего и дымовая труба в металлургич. П. такие же, как и в П. других производств (смотрите Топки, Дымовая труба). Сечение пламенного окна делается значительно меньше горизонтального сечения топочного пространства, для того чтобы пережимом струи газов, содержащих избыток кислорода и вместе с тем несгоревшие продукты сухой перегонки топлива, способствовать более быстрому сгоранию их. Отработавшие газы уходят из рабочего пространства П. через дымовой пролет в боров; сечение первого делается гораздо меньше, чем пламенного окна. Под пламенных П., в которых протекает процесс плавления, имеет вид ванны, ограниченной со стороны топки и борова порогами или пологими откосами пода. В таких П. обычно развивается высокая t°, и длина пода ограничивается длиной пламени, даваемой горючим (например для каменного угля часто не больше 1,8 м; для жидкого, газообразного и пылевидного топлива она м. б. значительно больше), и его ί° при выходе; последняя должен быть выше 1°пл. материалов. В нагревательных П. под делается плоским и гораздо более длинным, чем в плавильных, благодаря чему газы уходят из печи, имея сравнительно низкую <°; нагреваемый материал, поступая в П. у места отхода газов, передвигается навстречу продуктам горения, то есть к пламенному окну, где приобретает наивысшую ί°. Т. о. в нагревательных пламенных П. осуществляется принцип встречного течения, не применимый в плавильных печах. Иногда длинное рабочее пространство пламенных П. делят на части, помещая их одна над другой и соединяя пролетами; так получаются многоэтажные П., которые по внешнему виду представляются шахтными

П., будучи по существу пламенными, так как в каждой части рабочего пространства (отдельном этаже) газы идут в горизонтальном направлении над слоем расположенного на поду материала.

Свод рабочего пространства делается обычно цилиндрическим, изредка—куполообразным. В длинных нагревательных П. он часто делится на 2 ясно различаемые части:

1) расположенную вблизи порога и высоко над подом часть, в которой завершается процесс горения и происходит нагревание материала исключительно лучистой теплотой, и 2) низко расположенный свод, заставляющий продукты горения омывать обрабатываемый материал для более совершенного поглощения тепла конвекцией, что удается лишь тогда, когда дым отводится через отверстие в поду, а не в своде. Положение свода над подом (высота свода) определяет собой объём пространства, в к-ром завершается процесс горения и устанавливается передача тепла в той мере, какая допускается металлургическим процессом. Расстояние от свода до пода оказывает поэтому большое влияние на результаты работы П., но при определении его принимают во внимание не только работу газов в П., но и размер кусков или форму предметов, обрабатываемых в П. Слишком высокий свод увеличивает расход горючего, слишком низкий свод быстрее изнашивается, оплавляясь языками пламени (в особенности если оно неправильно направлено) и разъедаясь разбрызгивающимся шлаком.

Для отопления пламенных П. применяются все виды горючего; это обстоятельство в связи с разнообразием процесса, совершающегося в этих П., и материалов, обрабатываемых в них, создает крайнее разнообразие и в конструкции и в размерах пламенных П. Применение жидкого и пылевидного топлива упрощает конструкцию П. устранением топки, т. к. оба эти вида топлива распыливаются в рабочее пространство непосредственно с помощью форсунок (смотрите). Газообразное топливо, наоборот, усложняет и удорожает печную установку наличием топок неполного горения (смотрите Газогенераторы) и особых устройств, использующих уносимое из рабочего пространства тепло продуктов горения для подогрева воздуха или сверх того и газа (регенераторы и рекуператоры) и наконец особых гот релок газовых (смотрите) для сожигания газов или специальной конструкции каналов для подвода газа и воздуха к рабочему пространству газовой печи. Это побуждает строителей П. прибегать к устройству газовых П. с регенераторами только тогда, когда это безусловно необходимо, а именно когда требуется самая высокая температура, или же когда качество топлива таково, что оно не может дать нужной, хотя бы не особенно высокой, температуры (например в случае очень влажного топлива).

В большинстве случаев пламенные П. работают естественной тягой, т. к. оказывают небольшое по сравнению с шахтными П. сопротивление для прохода газа через всю печную установку, считая здесь и регенераторы. Темп-pa в рабочем пространстве пла-

*12

менных П. регулируется количеством топлива, сожигаемого в топке, временем пребывания газов в рабочем пространстве П. (чем оно меньше, тем выше средняя <° рабочего пространства) и иногда подогревом воздуха и газа. По отношению к размерам нужно отметить, что < уществуют и плавильные и нагревательные П. с рабочим пространством менее 1 метров длины; с другой стороны, работают плавильные П. с ванной в 30 метров длины, нагревательные печи в 60 метров (трубчатые) и даже 120 ж (туннельные). В зависимости от рода производства, в котором применяются П., они носят соответствующие названия: кирпичеобжигательпые (смотрите Кирпичное производство), мартеновские (смотрите Мартеновское производство), медеплавильные (смотрите Медь), пудлинговые П. (смотрите Пудлингование).

3. П., в которых обрабатываемый материал не соприкасается ни с топливом ни с продуктами горения, помещаясь в особых сосудах и нагреваясь теплом, проходящим через стенки этих сосудов, называются посудными. Они делятся на 1) тигельные, в которых производится плавление металлов или сплавов, 2) муфельные, служащие для нагрева или обжига, 3) ретортные, в которых производится разложение нагреваемого материала с улавливанием газообразных продуктов перегонки для использования их вне печи. Кпд этих П. гораздо ниже, чем пламенных, и вообще очень низок, но несмотря на это с ним приходится мириться, когда необходимо предохранить обрабатываемый в П. материал от вредного действия газов или отделить газообразные продукты разложения от продуктов горения (например в производстве кокса или светильного газа). Для отопления посудных П. применяются все виды топлива. Работают эти П. как естественной тягой, так и дутьем; температура регулируется в них так же, как и в пламенных печах. Описание посудных печей см. Газовое производство, Коксование, Ртуть, Цинк.

К печам, в которых используется только тепло химич. реакций, можно отнести П. для обжига сернистых руд, в которых нужное для хода процесса тепло дается окисляющимися сернистыми соединениями, так что разогретая первоначально П. работает далее непрерывно, обходясь без горючего (смотрите Беджа печь). К этому же классу П. должны быть отнесены конвертеры (смотрите) и наконец колодцы Джерса. В конвертерах окисление достигается продувкой воздуха через более или менее значит, слой жидкого чугуна или штейна (сплав сернистых соединений тяжелых металлов), вследствие чего конвертеры работают на дутье значительного напряжения, чем существенно отличаются от П. для обжига сернистых руд, которые обыкновенно получают воздух естественной тягой. Томильные колодцы Джерса работают без подвода тепла: в них установленные вертикально стальные слитки только выдерживаются, имея при посадке довольно холодную корку и жидкое, хоть и не всегда, ядро в верхней части слитка. Охлаждающаяся передачей тепла наружу сердцевина слитка нагревает поверхностный его слой до ί°, достаточной для прокатки, чем и до стигается цель посадки слитков в колодце. В конструктивном отношении колодец представляет простейшую П.—яму в заводском полу, обмурованную огнеупорным кирпичом и прикрытую съемной крышкой с огнеупорной футеровкой. Делают и отапливаемые колодцы, но это—пламенные II., отличающиеся от обыкновенных нагревательных только тем, что слитки в них стоят, а не лежат (стоячее положение представляет известное удобство для посадки слитков в П. и выемки их оттуда).

Насти конструкции П. В конструктивном отношении каждая П. состоит из двух частей: огнеупорной кладки и металлич. арматуры. Назначение первой—воспринимать на себя действие высокой ί°, а второй—скреплять огнеупорную кладку, не давая ей раздвигаться под влиянием нагрева и давления, производимого обрабатываемыми материалами или продуктами плавки.

1. Огнеупорная кладка в разных П. и в разных местах одной и той же П. должна удовлетворять различным требованиям как в отношении химич. состава, так и огнеупорности. Желаемая степень огнеупорности удовлетворяется довольно легко, но так как высокоогнеупорные изделия обходятся дорого, то стремятся в каждой печи применять менее огнеупорный материал везде, где только это возможно. Труднее удовлетворяется требование стойкости против разъедающего действия шлаков, в особенности железистых. Наилучшими материалами в этом отношении являются магнезит, тальк и хромистый железняк, из которых изготовляются кирпичи или набойка, однако их дороговизна мешает их широкому применению и заставляет прибегать к другим огнеупорным материалам — глинистым и кремнистым. Кремнистый кирпич (смотрите Динас) или наварная кремнистая набойка хорошо сопротивляются жару и растворяющему действию кислых шлаков и при самых высоких t° обладают очень ценным свойством «вести себя как твердое тело», по выражению Ле-Шателье, то есть сохраняя свою строительную прочность. Шамотный кирпич (ш а м о тонн), будучи высокоогнеупорным, начинает размягчаться (то есть делаться пластичным) при 1 300—1 400°, но он хорошо сопротивляется растворению в основных известково-глиноземистых шлаках, почему и применяется во всех доменных П., работающих на коксе. Т. к. шамотный кирпич обходится дешевле кремнистого, то кладка стен и сводов нагревательных П. делается из него, причем растворяющее действие железистых шлаков воспринимается кремнистым (из песка) или (редко) тальковым подом. Под в плавильных и нагревательных П. делается обыкновенно из набойки кислой (кварцевый песчаник, чистый песок) или основной (магнезит, доломит). Применение кремнистого кирпича на постройку и ремонт П. примерно в четыре раза меньше, а магнезитового и хромистого—в 60 раз меньше по сравнению с шамотным кирпичом; употребление талька еще более ограничено, но в некоторых металлургич. районах, например на Урале, он должен играть большую роль при устройстве подов нагревательных П.

Форма и размеры применяемых огнеупорных материалов имеют большое значение как для стоимости постройки и содержания печей, так и для длительности службы их. Маломерный кирпич при одинаковом химич. составе выше по своим фи-зич. качествам, чем кирпич крупных размеров, так как первый сильнее и равномернее обожжен во всей своей массе и сверх того требует меньше работы при укладке па месте, в особенности, если форма и размеры кирпичей точно выполнены. Принятая у нас стандартная толщина кирпича—65 миллиметров, но для новых доменных П. делается кирпич 75 миллиметров толщины. Что касается длины и ширины, то у нас принят и англ, и нем. размеры (смотрите Кирпич огнеупорный), но для доменных II. изготовляется кирпич полуторной длины (343 миллиметров), идущий в перевязку с нормальным английским. Для посудных П. тигли, муфели и реторты делаются из шамотной массы, тигли иногда с примесью графита (смотрите Графитовые тигли)·, но для работы при невысокой сравнительно <° муфели отливают из чугуна, к-рый имеет преимущество перед шамотом благодаря своей высокой теплопроводности.

2. Стягивающая кирпичную кладку стен П. металлическая арматура в разных П. или в разных частях одной и той же П. тоже несет неодинаковую службу. Часто она должна быть не только прочной, но также и непроницаемой для жидкой массы и газов, которые находятся под большим давлением. В таком случае она делается клепаной из листовой стали, сболченной из чугунных или стальных плит и скрепленной обручами (доменные печи, конвертеры). В шахтных печах сплошной кожух часто заменяется обыкновенными обручами, стягивающими кладку в тех частях П., где нет расплавленного металла и штейна. В большинстве пламенных П. непроницаемость достигается обыкновенной кладкой, т. к. газы в рабочем пространстве этих П. имеют отрицательное давление или очень слабое положительное. Кладка стен в этих случаях возводится между чугунными плитами или листами котельного железа, к которым приставляют стойки или лежни из фасонного железа, реже—чугунные наличники, притягиваемые друг к другу связями с нарезкой на концах, позволяющей регулировать степень натяжения. Под пламенных П. обычно выкладывается на стальных листах или чугунных плитах, поддерживаемых катаными стальными балками (нагревательные, мартеновские П.). Реже он покоится на прочном фундаменте П., образуя массивную кладку, прикрытую наварным подом (медеплавильные П.). К металлич. арматуре м. б. отнесены и охладительные устройства, которые в нек-рых типах П. приобрели значительное развитие, например ватер-окакет (смотрите); современные доменные П. имеют сложную и разнообразную по конструкции охлаждаемую водой арматуру, мартеновские П. тоже снабжаются ею.

Источники получаемого П. тепла, его распределение и степень использования. 1. Источниками получаемого П. тепла могут служить: 1) горение топлива, 2) реакции, со провождаемые выделением тепла, 3) нагретое дутье, 4) подогретый материал. Во многих П. единственным источником тепла служит только 1-й, то есть горение топлива, например в П. для обжига бурых железняков, известняка, магнезита, кирпича, для нагревания и плавления в тиглях металлов и их сплавов. Но при обжиге магнитного железняка, переплавке чугуна в вагранках нагреве железа в пламенных П., перевод железа в высшую степень окисления и выгорание примесей железа и его самого играют уже некоторую роль в общем приходе тепла. Окислительная плавка сернистых руд в шахтных печах (смотрите Медь) дает уже значительную, но различную для разных руд, часть тепла, вследствие окисления сернистых соединений. В конвертерах и П. для обжига сернистых руд (при определенном содержании серы) все тепло дается только вторым источником. Количество тепла, приносимое подогретым воздухом, меняется в широких пределах 0—20% всего прихода тепла. Тепло, приносимое обрабатываемым материалом, играет существенную роль только тогда, когда он поступает в П. в жидком состоянии (чугун в конвертер или мартеновскую П., штейн в конвертер). В таблице 1 указано распределение получаемого П. тепла по источникам (в % общего прихода).

Таблица 1.—V аспределение тепла (в%).

| Тип печи или ее назначение | Горение топлива | Реакция | Дутье | Тесло материала |

| Обшигат. II. (кирпич, бурый железняк, известняк).

Вагранки (переплавка чугуна). |

too | |||

| 94 | 6 | — | — | |

| Шахтная П. (обж. магп. шел.). | 80 | 20 | — | — |

| Доменная печь (высокий нагрев дутья).. | 78 | 2 | 20 | _ |

| Пламен. П. для нагрева железа. | 84 | 8 | 8 | — |

| Мартеновская П.. | 43 | 17 | 30* | 10 |

| Конвертер для продувки штейна. | — | 80 | — | 20 |

| * » » чугуна. | 48 | 53 | ||

| •Нагревается не только воздух, но также и | ||||

| газ до 1100°. | ||||

Степень использования тепла, кпд П., в значительной мере зависит от того, из каких источников оно получается. Горение топлива, вследствие того что оно идет с более или менее значительным избытком воздуха, дает большое количество газов, которые уносят много тепла из П. неиспользованным; между тем приносимое дутьем, обрабатываемым материалом и выделенное реакциями тепло не увеличивает количества продуктов горения и следовательно используется в печи полностью. Поэтому чем меньше П. получает тепла горением топлива (по сравнению с другими источниками тепла), тем выше в ней степень использования тепла.

2. Тепло передается поверхности обрабатываемых в печах материалов: 1) непосредственным соприкосновением (смотрите Конвекция), 2) излучением или лучеиспусканием, 3) внутрь их массы—теплопроводностью. Теплопередача происходит потоком горячих газов, в виду чего равномерное распределе ние их и совершенное омывание ими отдельных кусков нагреваемого материала является существенным условием как хорошего использования тепла, так и равномерного прогрева материала. Это достигается правильным направлением потока газов и приданием ему надлежащей скорости. Последняя оказывает влияние не только на распределение газов, но и на самый коэфициент теплопередачи, к-рый растет с увеличением скорости газов. Что касается направления движения потока газов, то в печах должно быть соблюдаемо правило: горячие, то есть согревающие, газы направлять сверху вниз, а холодные, то есть нагреваемые,—снизу вверх, для того чтобы достигалось самоуравнива-ние t° во всех частях поперечных сечений, перпендикулярных к направлению движения газов. Равномерное распределение газов между кусками обрабатываемых материалов затрудняется неодинаковой величиной их и присутствием в них мелочи и пыли. Чем меньше абсолютный размер кусков, тем уже каналы между ними для прохода газов, тем больше число поворотов для струй газов, тем больше потеря напора газов для преодоления трения и тем больше должен быть давление и начальная скорость газов.

В шахтных П. согревающие газы идут снизу вверх (вопреки изложенному выше правилу), проходят через всю толщу плавильных материалов в виде кусков самой разнообразной величины, и все же в некоторых из шахтных П., например в доменных, достигается высокое использование полученного ими тепла. Это осуществляется: 1) целесообразным распределением материалов при завалке их в П.: у стен шахты, где газы находили бы себе менее извилистый и потому более короткий путь, засыпаются более мелкие куски материалов, а у оси печей—более крупные; 2) значительной скоростью (большим напором) газов, регулируемой количеством дутья, устанавливаемым сообразно поперечным сечениям П., и 3) применением нагретого дутья. В этих П. передача тепла лучеиспусканием играет самую незначительную роль, т. к. она ограничивается тем местом, где горит топливо; передача тепла конвекцией, наоборот, имеет развитие по всей высоте П., и тем большее, чем равномернее распределяются газы. В пламенных П. газы движутся в горизонтальном направлении, и если они идут под сводом, не касаясь обрабатываемого материала, то последний нагревается исключительно лучеиспусканием. Чтобы использовать и передачу конвекцией, струе горячего газа придают большую скорость и такое направление, что она «лижет» материал на поду. Чем длиннее рабочее пространство П., тем больше должен быть скорость газов для сохранения того направления, какое им было придано при входе в рабочее пространство. Когда опасаются окисления металла (нагревание стали и железа), пламя не направляют на под, но, делая свод понурым или с пережимом и отводя дым с пода, способствуют тому, что на значительном протяжении пода продукты горения нагревают материал конвекцией. Подогрев воздуха, как и в шахтных П., дает сбережение в топ ливе, но объясняется оно не только уменьшением потери тепла в газах, но еще и тем, что повышается Г горения и усиливается от этого передача тепла лучеиспусканием (в 4-й степени разности абсолютных температур), что ускоряет подогрев и тем самым увеличивает производительность П., уменьшая потери тепла в атмосферу (на единицу продукта).

3. Полученное П. тепло расходуется так: 1) передается находящимся в П. продуктам обработки, 2) поглощается эндотермич. реакциями, 3) уносится из П. газами и 4) теряется в атмосферу посредством лучеиспускания и вследствие охлаждения П. воздухом. Последние две статьи составляют п о-терю тепла, а первые две считаются полезно издержанным теплом, определяющим собой кпд П. Смотря по сущности процесса количественное соотношение между 1-й и 2-й статьями расхода меняется в широких пределах. Есть П., в к-рыхпервая статья отсутствует, и все израсходованное тепло идет на эндотермич. реакции, например в обжигательных П., если продукт обжига выгребается холодным. С другой стороны, в пламенных П. для нагрева и переплавки металлов, в тигельных и муфельных печах совсем не идут эндотермические реакции. В доменных П. чугун и шлак уносят с собой лишь 15—18% всего издержанного тепла, а 6(1—65% его идет на эндотермич. реакции восстановления руды и разложения флюса. В вагранках же 65—75% всего тепла передается металлу и шлаку и лишь 2—5% поглощается эндотермич. реакциями разложения влаги дутья и углеизвестковой соли флюса. Отношение полезно издержанного тепла к потерянному находится в зависимости не только от сущности процесса, совершающегося в П., ее типа и конструкции, но также и от ее тепловой мощности. II. большой мощности лучше используют получаемое ими тепло, так как в них все потери тепла сравнительно (то есть по отношению к единице производительности) меньше, вследствие того что поверхность охлаждения П. растет не пропорционально мощности ее, а гораздо слабее. Отношение суммы тепла по 1-й и 2-й статьям к тому количеству тепла, какое могло бы выделиться при полном горении издержанного количества топлива, называется абсолютным кпд. В П. с восстановительным процессом, то есть не допускающим полного горения углерода, для характеристики П. как теплового аппарата определяется кпд тепла в П., который выражается отношением использованного тепла к тому его количеству, какое П. действительно получила. Ниже выведены кпд, характеризующие тепловую работу в некоторых типичных случаях практики.

1) Кузнечный горн. Расход угля (в 7 000 Cal) 0,8 на единицу проковываемого железа, темп-pa которого 1400° в среднем. Приход тепла: 0,8-7 000=5 600 Cal. Полезный расход: 0,167-1-1 400=233,83 Cal. Кпд равняется 233,8 : 5 600=0,0416=4,16%. (Не сосчитано в приходе тепло окисления железа в магнитную окись и в расходе—тепло нагрева полученной окиси до 1 400°, что почти не меняет результата.) 2) Т и г е л ь-

ный сталеплавильный горн. Расход нефти 0,446 на единицу мягкой стали, перегретой до 1600° (на 100° выше теплотворная способность нефти равняется 9 800 Cal. Горение нефти дает 0,446-9 800==4 371 Cal. Нагрев, плавление и перегрев стали требуют: 1 0,167 · 1 500 + 65 + 0,2 · -100=336 Cal. Кпд= 336:4371= 0,077==7,7%. В данном случае этот кпд выше обычного для тигельных горнов, т. к. данный горн работает непрерывно и в него вмещается 6 тиглей одновременно с садкой в 16 килограмм в каждом. 3) Шахтная П. Вестмана для обжига магнитного железняка. Расход газа, дающего при сожигании 950 Cal/jn3, равен 300 м3 на 1 тонна руды, содержащей 85 % магнитной окиси, из которых 70% переходит в окись железа. Руда выгребается, имея 800°. Горение газа дает 0,3 · 950=285 Cal. Окислением руды выделяется 0,7 · 111=77,7 Cal (111 Cal выделяется при окислении 1 килограмм магнитной окиси в окись железа). Для нагрева руды до 800° требуется 1-0,223-800=178,4 Cal. Кпд=178,4 : (285 + 77,7)=0,492=49,2%. Для шахтной П. этот кпд невелик; это объясняется тем, что окислительный обжиг требует большого избытка воздуха в продуктах горения, что увеличивает потерю тепла через колошник. 4) Кпд самых больших шахтных П., то есть доменных,—см. Доменное производство. 5) Кольцевая П. (Гофмана) для обжига известняка. Расход каменного угля 8% от веса камня, из которого обжигом удаляется 40% углекислоты. Горением угля дается 0,08-7 000=560 Cal. Выделение углекислоты требует 0,4 998=399 Cal. Кпд равен 399 : 560=0,713=71,3%. 6) П л а-менная П. для переплавки чугуна для отливок. Расход каменного угля (7 000 Cal)=0,35; чугун нагревается до 1 350°. Горение угля дает 0,35-7 000== 2 450 Cal. Нагрев, плавление и перегрев чугуна требуют всего 0,178 · 1 200 + 23 + + 0,25-150=275 Cal. Кпд=275 : 2 450=0,112==11,2%. (Опущено в приходе тепло окисления примесей железа и его самого, а в расходе—уносимое шлаком, что почти не меняет конечного результата расчета.) 7) Пламенная П. для нагрева железа. Сожигается каменного угля (7 000 Cal) 10% от веса металла, нагревается он до 1 300°. Приход тепла: 0,1 7 000=700 Cal; расход:

0. 167-1 300=217,1 Cal. Кпд=217,1 : 700== 0,31=31%. Это — упрощенный расчет, не принимающий во внимание угара железа (около 4% его веса), то есть тепла окисления железа в приходе и тепла нагрева шлака в расходе. 8) Кпд газогенераторов—см. Газогенераторы. 9) Кпд мартеновских П.—см. Мартеновское производство.

Выбор печи и определение ее размеров.

1. Характер протекающего вП. процесса и свойства доступного в данном районе топлива часто определяют тип и размеры П.; выбор ее в таком случае не представляет затруднений, но часто представляется возможность в одном и том же районе работать на нескольких видах топлива (например у нас на Урале) или вести процессы в П. разного типа; тогда приходится принимать в соображение значение нижеследующих обстоятельств, влияющих на выбор П. при опре деленных местных условиях. 1) Поле з-ное действие П. Шахтные П. имеют наивысший кпд, поэтому их нужно применять всегда, если это допускает сущность процесса и качество плавильных материалов. 2) Сущность протекающего в П. процесса. Выплавка металлов из руд восстановительным процессом удобно производится в шахтных печах; в этом их главное назначение. Но и для окислительного обжига или прокаливания при доступе воздуха шахтные П. тоже представляют большие удобства, т. к. этот процесс не требует каких-нибудь маниций, невозможных или затруднительных в шахте; загрузка материалов легко механизируется, а движение их вниз осуществляется самотеком при выгребке продуктов обработки. Переплавка металлов с наименьшим расходом горючего осуществляется в вагранке, но если требуется изменить состав металлов окислением, то прибегают к пламенным П., если же, наоборот, нужно совершенно избежать влияния на металл окисляющих газов, устранить угар (при дорогом металле) и загрязнение его минеральными составными частями топлива, то прибегают к тигельным П., несмотря на их низкий кпд. Окислительное плавление (рафинирование металлов, передел чугуна на железо и сталь) не осуществимо в шахтных П., пламенные же П. представляют для этого особые преимущества: металл располагается на поду их б. или м. тонк. слоем, что облегчает как прогрев его, так и окисление (высокое отношение поверхности к объёму или весу металла). 3) Свойства сырых материалов. Механич. слабость топлива мешает смешивать его с обрабатываемым материалом в высоких шахтных печах и вынуждает делать для них топки простые, полу газовые и газовые. Химический состав минеральных примесей горючего может вызвать загрязнение твердого обрабатываемого в шахтных П. материала и этим принудить прибегнуть к отдельным топкам при этих П. Порошкова-тые руды тоже затрудняют обработку в шахтных П. и заставляют или применять окусковывание их спеканием или формовкой в куски под большим давлением, или же вести плавку в отражательных печах. Даже обжиг руд в кучах возможен лишь с некоторой примесью к мелкой руде кусковой. Пылеватая руда обжигается в само-дувных отражательных П., а мелкая, но не пылеватая,—на дутье. 4) Теплотворная и пирометрическая способность топлива. П., в которых должны развиваться высокие t°, строятся для сожи-гания топлива, обладающего высокой теплотворной и пирометрии. способностью (хороший каменный уголь, нефть, газ коксовальный и хороший генераторный); для топлива низкокалорийного в его естественном состоянии (бурый уголь, торф, дрова, доменный газ) остаются процессы, допускающие низкие ί° и соответственные типы печей. Но если топливо с низкой теплотворной способностью является единственным доступным или выгодным по цене, а в П. необходимо иметь высокую ί°, то его превращают в пылевидное состояние (многозолистый ка менный уголь) или в газ (торф; опилки, щепье и бурый уголь). Нефтяное топливо представляет много преимуществ и по тепловым своим свойствам и по удобству со-жигания, поэтому, несмотря на свою сравнительную дороговизну, часто у нас применяется для достижения высоких t° в пламенных и посудных П., но употребление его в нагревательных П., работающих с такими t°, какие могут дать дрова или торф, составляет ошибку. Хороший каменный уголь дает достаточно высокую t° для многих процессов, но полное горение его обыкновенно достигается с помощью подогретого воздуха, то есть в рекуперативных П. В газогенераторах он сожигается только тогда, когда возможно высокая ί° является непременным требованием процесса (мартеновские П.). 5) Размеры производства, непрерывность или периодичность работы П. оказывают самое существенное влияние на выбор как типа П., так и ее тепловой мощности или основных размеров, что видно из следующих примеров. а) Сидериты, а иногда и бурые железняки, обжигаются у места добычи (чтобы не платить за перевозку углекислоты и воды) в шахтных печах или кучах; смотря по производительности рудников и продолжительности срока эксплуатации, П. расходуют меньше топлива и рабочей силы, но затрата капитала на их постройку не оправдывается в том случае, когда рудник работает недолгое время, наир, у нас при добыче руды дудками, б) Обжиг кирпича всего выгоднее осуществляется в туннельных П., однако лишь при условии непрерывного действия их и обеспеченного сбыта продукта при большой производительности П. Временная потребность в большом количестве строительного кирпича удовлетворяется постройкой напольных П., то есть куч с имеющимися у основания ихочелками, представляющими примитивные топки без колосников и поддувал. Расход топлива в них велик, отход негодного кирпича—тоже, зато достигается минимальная затрата на погашение стоимости П. в) Для нагрева мелких поковок в значительном количестве, обеспечивающем непрерывную работу хотя бы небольшой П., строятся пламенные нагревательные П.; даже и при незначительных размерах они могут работать выгодно, например на пылевидном угле или нефти. Но когда нагрев поковок производится периодически, и одновременно поступающее в работу число их невелико, единственной подходящей П. является кузнечный горн, несмотря на его низкий кпд. г) Высококачественная специальная сталь получается переплавкой дорогой металлич. шихты в тиглях; тигли нагреваются в горнах и в регенеративных газовых П. Горн дает более дорогую сталь вследствие высоких расходов на дорогое топливо и рабочую силу, но сам обходится дешево; дорогая регенеративная П. дает более дешевую сталь, но только тогда, когда возможна непрерывная работа ее, то есть когда крупное производство обеспечено сбытом, д) Для производства стального литья в большом количестве теперь строят мартеновские П. на садку 10—25 т,

к-рые работают выгодно только при непрерывном действии; если же производительность сталелитейной мала, то устанавливают конвертер с боковым дутьем для продувки. садок чугуна в ‘/а—1 тонна работа его м. б. выгодна, несмотря на периодичность действия (в течение только части суток). 6) Стоимость постройки П. не имеет теперь того значения, какое ей придавали техники прежде, работая в условиях мелкого капиталистич. хозяйства. Можно не стесняться большими расходами на постройку П., если расчет показывает, что дорогая П. обеспечивает большую производительность, малый расход горючего, низкие расходы на ремонт, механизацию подачи сырых материалов и уборки продуктов обработки, а следовательно—сокращение потребности в рабочей силе.

Если размер производства известен, то остается установить тепловую мощность и основные размеры каждой П., принимая в соображение, что, с одной стороны, П. наибольшей тепловой мощности и производительности дают более дешевый продукт, но, с другой стороны, число П. на каждом отдельном заводе не м. б. очень малым, так как иначе расстройство хода одной П. или временная остановка ее на ремонт расстраивает производство других цехов з-да; например в доменном и мартеновском цехах крупных з-дов должно работать не менее четырех П. большой производительности, а лучше—6.

2. Определение основных размеров шахтных П. установленной производи- тельности исходит из отношения между полезным объёмом и производительностью, или из коэф-та использования объёма, выражающегося числом м3 вместимости на 1 тонна суточной производительности и находящегося в зависимости от времени пребывания плавильных материалов в П., определенного для каждого металлургического процесса и точно известного для всех случаев практики. Для определения поперечных сечений рабочего пространства П. служат (по известному относительному расходу горючего и суточной производительности П.) абсолютный расход горючего в П. в сутки или час и допускаемая или желательная интенсивность горения. В самодувных шахтных П., например рудо- и известеобжигательных, ими определяется диам. распара, а в плавильных П. с дутьем—диам. горна. Впрочем в меде- и свинцовоплавильных печах сечение на горизонте фурм определяется по количеству переплавляемой в сутки руды и интенсивности плавки, выражаемой числом т руды, переплавленной на 1 ж2 сечения горна в сутки. Определение высоты по данной вместимости и поперечному сечению горна или распара облегчается тем, что существуют установленные практикой наивыгоднейшие соотношения между размерами отдельных частей рабочего пространства, дающие рациональный профиль П., и хорошо установленные пределы для различных размеров. Высота самых больших П. ограничена крепостью горючего и степенью измельченности руды, диам. распара—условием равномерного распределения газов; для самодувных П. он >2,5—3 метров.

При определении размеров пламенных нечей исходной величиной служит поверхность пода. Для всякого рода процессов, протекающих в этих П., известна суточная производительность на 1 м2 площади пода, что и позволяет определять площадь пода П. по заданной производительности. Высота свода над подом—очень важный размер для правильной работы П.—зависит от многих обстоятельств и м. б. установлена только по опытным данным, относящимся к печам, работающим в аналогичных условиях. Затем для пламенных печей приходится еще определять размеры топок полного и неполного горения, дымовой трубы, газопроводов, дымоходов, а для П. полугазовых и газовых сверх того—рекуператоров и регенераторов.

Газопроводы и дымоходы рассчитываются по допускаемой в них скорости газов, т. к. потеря напора от трения пропорциональна скорости газа (а при вихревом движении—квадрату скорости). Но вместе с тем она пропорциональна и отношению периметра сечения канала к его площади и обратно пропорциональна плотности газов, поэтому в каналах большого сечения и для горячего газа можно допускать большие скорости, и обратно. Рекомендуется, не считаясь с t° газа, относить скорость его к объёму при 0° и брать ее для газопроводов и дымоходов равной 1,5 м; но в каналах, подводящих газ к рабочему пространству на коротком расстоянии, допускаются скорости до 6, а в П. большой мощности даже до 10 ж (считая при 0°)—со специальной целью сохранения струей газа желаемого направления в рабочем пространстве.

О расчете других частей пламенных П. см.: Воздухонагреватели, Газогенераторы, Коупср, Мартеновское производство, Регенеративные пени, Топки.

П. комнатные—см. Отопление.

Лит.: Г р у м-Г р hi и м а и л о В. Е., Пламенные печи, ч. 1—5, М., 1925; Павлов М. А., Металлургии. печи, Л., 1930; Г р у м-Г р ж и м а и л о В. Е., Гидравлич. метод расчета пламенных печей, «ЖРМО», 1911, стр. 199; е г о же, Основы правильной конструкции печей, «ЖРМО», 1912, стр. 573; Р а-фалович И. М., Рационализация типовых печей, М., 1930; Gruner М., Trait6 de mitallurgie g6-ridrale, у. 2, Paris, 1878; И of man J. O., General Metallurgy, New York, 1913; T r i n k s W., Industrial Furnaces, New York, 1926; M a w h i η n e у Μ. H., Practical Industrial Furnace Design, New York, 1928; Ilermansen A., Industrial Furnace Technique, London, 1929. M. Павлов.

П. стеклоплавильные относятся к пламенным П. и могут быть в основном разделены на две группы: горшковые и ванные печи. В горшковых П. плавка и выработка происходят периодически, причем отдельные стадии стеклообразования и выработка стекла следуют по времени друг за другом, но в одном и том же участке П., тогда как в ванных П., непрерывно действующих, означенные процессы протекают одновременно, но на разных участках ванны, расположенных последовательно друг за другом. Ванные П. бывают иногда и периодического действия и носят название суточных или вы работочных ванн. Плавка и выработка стекла в горшковых П. производится в сосудах (горшках) круглой или овальной формы,изготовленных из огнеупорных глин, емкостью 300 —1000 л, а в ванных П.—в бассейнах, выложенных из шамотных камней (брусьев), производительностью 7—225 тонн в сутки. Ванные II. вследствие своей большой производительности значительно экономнее горшковых II., однако применяются только для массового производства одного рода стекла. Горшковые П. применяют в тех случаях, когда необходимо одновременно получить стекла различных составов, а также когда стеклу предъявляются особые специальные условия в отношении физико-химич. свойств, например для онтич. и других специальных стекол. Горшковые и ванные П. отапливаются разными способами: 1) газом (натуральным, генераторным и коксовальных П.); 2) жидким топливом, 3) угольной пылью и 4) Электр ич. током. Отопление П. происходит непрерывно, независимо от системы П.; отработанные газы покидают пламенное пространство при весьма высоких t°, в среднем ок. 1 250°. Для использования тепла отходящих газов все стекловаренные П. снабжены камерами, заполненными огнеупорным кирпичом, через которые проходят отработанные газы; последние и отдают ббльшую часть своего тепла менее нагретым кирпичам. Через нагретые таким способом камеры пропускают воздух или газ, направляющийся в пламенное пространство, и так. образом регенерируется часть тепла. Для осуществления этой регенерации тепла устраивают две пары камер, из которых одна пара нагревается отходящими газами, а другая пара в это время обогревает поступающие в печь газ и воздух. Через определенные промежутки времени переключают камеры, то есть переменяют направление поступающих и отходящих газов. Для переключения газовых камер служат клапаны Фортера и Клегга, а воздушных — клапаны Сименса, Фортера и «Симплекс» (смотрите Мартеновское производство). По принципу использования тепла П. делятся на рекуперативные и регенеративные [см. Регенеративные печи (и р е-куперативные)]. Кроме того различают печи с подогреванием одного воздуха или воздуха и газа одновременно, но в различных камерах; по этому признаку П. делятся на двухкамерные и четырехкамерные. Двухкамерные II. свойственны рекуперативным П. (как с газовым, так и нефтяным отоплением) и регенеративным П. с нефтяным отоплением; четырехкамерные П.—регенеративным П. с газовым отоплением. По направлению пламени в основном различают горшковые П. с нижним пламенем и с верхним продольным пламенем и ванные И. непрерывного действия с верхним продольным направлением (подковообразным) и с верхним поперечным направлением.

Составные части горшковых П. как регенеративных, так и рекуперативных: 1) нижнее строение, состоящее из регенераторов или рекуператоров с каналами и колодцев (карманов) для приема стекла, выпенивше-гося во время бурления, а также при утечке горшков; 2) верхнее строение, представляющее собою закрытое помещение, в котором устанавливают горшки. Над каждым горшком в стенах печи устраивают отверстия, через которые производится загрузка

шихты и выработка стекла. Горшковые П. бывают круглыми, овальными и четырехугольными,” с количеством горшков обычно не более 16. Влеты для пламенных газов в круглых и овальных П. устраивают в середине, а в четырехугольных печах—с торцевых сторон снизу или сбоку под уровнем горшков. Стены камер строят из красного кирпича с футеровкой из шамотного кирпича (в один кирпич). Свод над регенераторами делается из шамотного кирпича или из необожженных глинистокварцитовых кирпичей (2 ч. песка + 1 ч. глины). Каналы для подвода газа и воздуха из регенераторов к горелкам и колодцы должны быть сделаны из доброкачественных огнеупорных материалов, причем своды над ними возводятся из необожженных глинистокварцитовых камней, расширяющихся при нагревании, вследствие чего устойчивость последних увеличивается. Под и окружку печи делают из шамотных или глинистокварцитовых камней (лавы, брусья); хотя последние не дают усадки, однако они весьма быстро разъедаются стеклом, а потому под П. и верхний ряд окружки целесообразнее делать из шамотных материалов, стены же над уровнем горшков (рынки) и свод — из динасовых кирпичей. Вся печь должна быть соответствующим образом скреплена железными тягами.

Бассейн ванной печи (дно и стены) выкладывают из весьма ответственных шамотных камней (брусьев). Стандартные размеры донных брусьев 1 000x400x300 миллиметров, а стеновых 500x400x300 миллиметров. Брусья весьма тщательно притирают друг к другу и кладут без всякого раствора. В целях сохранения кромок брусьев от откалываний очень полезно до постройки П. получать кривую расширения брусьев при нагревании и в соответствии с полученными результатами оставлять i°-Hbie швы. Стены над уровнем стекла и колпак, как и в горшковых П., выкладывают из динасовых материалов. Т. к. стены и колпак П. меньше изнашиваются, чем бассейн, их необходимо устраивать по подвесной системе: к вертикальным колоннам, служащим для обвязки П., прикрепляют металлич. кронштейны, на которых в различных плоскостях укладывают металлические доски и швеллеры, причем на первые опираются стены, а на вторые—свод. Эталмшструкция дает возмозкность ремонтировать бассейн, не разбирая стен и свода. Железная обвязка П. требует большого внимания, так как она не только несет нагрузку от стен и свода, но и претерпевает распор свода при выводке (разогреве) П. и давление жидкого стекла на стены бассейна. Особое внимание должен быть уделено П. во время ее разогрева.

Ванная П. с продольным (подковообразным) направлением пламени, сист. Сименс-Дралле, производительностью 8 000 килограмм в сутки, применяется при производстве бутылок, парфюмерно-аптечной посуды и других видов изделий, где требуется отделка изделий после выдувания. Пламенные газы, выходя из горелки и дойдя до противоположной стены, совершают поворот, и поэтому в П. этой системы наблюдается выбивание огня из рабочих окон, которое м. б. отрегулировано шибером дымовой трубы; однако при работе на означенных П. необходимо следить, чтобы пламя сейчас лее после выхода из горелки не повернуло в принимающую горелку. При более широких П. поворот пламени совершается плавнее; ширина плавильного бассейна с продольным направлением пламени не более 5 метров Минимальной шириной следует считать 2 метров Печи с продольным направлением пламени именуются еще печами со свободным развитием пламени.

Ванная П. с поперечным направлением пламени отличается от предыдущей системы тем, что входные и выходные отверстия (горелок) расположены друг против друга. При малой ширине ванны газы не успевают сгорать, и горение продолжается в приемной горелке и в камере, вызывая быстрый износ горелки и значительную потерю тепла. Ширина плавильного бассейна ванны с поперечным направлением пламени должен быть не меньше 4 метров Максимальной шириной следует считать 7—8 м, так как ббльшие пролеты из соображений прочности трудно перекрыть сводом с небольшим подъемом, как это требуется для лучшего использования тепла. Одной из распространенных П. с поперечным направлением пламени является бельгийская П. сист. Гоббе. Самое характерное в этой системе—значительное количество горелок, расположенных одна рядом с другой. В П. означенной системы б. ч. производится выработка оконного стекла. Одной из разновидностей П. системы Гоббе является американская печь «Симплекс» со стенкой (в виде особого перешейка), которая отделяет варочную часть П. от вырабо-точной. П. означенной системы дают возможность снимать с каждого м2 до 700 килограмм стекла в сутки, в то время как П. других систем работают со средней производительностью в 350 килограмм/м2. Такие П. большей частью применяются на механизированных з-дах, когда для питания машин необходимо сварить большое количество стекла при возможно меньших размерах П.

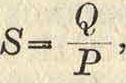

Основным заданием для определения основных размеров П. служит суточная производительность. Пользуясь опытными данными о возможном съеме стекла с каждого м2 варочной части П., можно получить основные размеры варочной части по следующей формуле:

где S—площадь варочной части в м2, Q— суточная производительность в килограммах, а Р— съем стекла с 1 м2 в килограммах. Размеры выработоч-ной части определяются условиями выработки—площадью рабочего верстака, которая зависит от рода вырабатываемых изделий. Отношение выработочной части к варочной при ручном способе работы обычно составляет 2 : 3, а при машинной работе 1:3. Глубина бассейна 1,2—1,5 м, в зависимости от конструкции печи, качества, а также цвета стекла.”

Расход топлива в «г на 1 килограмм расплавленного стекла виден из табл. 2.

Таблица 2.—Р а с×о д топлива (в в) на 1 килограмм расплавленного стекла.

| Род топлива

1 · | Средняя теплотворн. способность | Горпжовая печь | Ванная печь | |

| ДЛЯ ОКОН-ПО го стекла | ; для бутылочного стекла | |||

| Каменный уголь | 7 000 | 1,15-1,35 | 0,9-0,95 | 1,05-1,15 |

| Брикеты бурого | ||||

| угля. | 4 800 | 1,7 —1,95 | 1,3—1,4 | 1,55—1,65 |

| Бурый уголь | ||||

| высшего каче- | ||||

| ства. | 4 500 | 1,8 —2,1 | 1,4—1,5 | 1,65—1,8 |

| Торф или дерево | 3 500 | 2,3 —2,7 | 1,8 -1,9 | 2,1 —2,3 |

| Обыкновенный | ||||

| бурый уголь. | 2 300 | 3,5 —4,1 | 2,7—3,0 | 3,2 —3,5 |

| Нефть. | 11 000 | 0,3- 0,4 | 0,3 —0,5 | |

Электрич. П. для плавки стекла в промышленном масштабе мало распространены. На таких П. рентабельно плавить стекло, если стоимость lkWh не превышает 1 коп. Из электрических П. известна П. сист. Raeders с расходом энергии на 1 килограмм сваренной стекломассы ~2 kWh.

Общими недостатками всех вышеописанных систем П. являются небольшой сравнительно съем стекломассы с 1 м2 площади варочной части, громоздкость строения П., малый кпд. За последнее время делают попытки изменить принципы устройства стеклоплавильных печей. Работы англичанина Фергюссона, начатые в 1925 году и успешно продолжающиеся, изменяют существующие принципы расплавления шихты; П. его системы шахтного типа; шихта вдувается сильным напором в зону высокой темп-ры, где мельчайшие ее части сплавляются в мелкие капли, стекающие в рафинажный бассейн. В Силезии Куртом Кюнцелем произведены удачные опыты плавки стекла в шахтной печи. ,В Америке выдан ряд патентов, в том числе В. Мортону (Ам. П. 1760371), на новые конструкции стеклоплавильных печей, имеющие целью повысить кпд печных установок.

Лит.: Glass», L., 1927, Apr., р. 140; «Journal of the Society of Glass Technology», L., 1930, Sept., p. 249; «Glastechnische Berichte (1. D. G. G.», Frankfurt a/M., 1930, p. 462. И. Китайгородский.