> Техника, страница 71 > Пихтовое масло

> Техника, страница 71 > Пихтовое масло

Пихтовое масло

Пихтовое масло, эфирное масло, получаемое паровой перегонкой из молодых веток и хвои сибирской пихты, Abies sibirica, произрастающей на С.-В. Европ. части СССР и в Сибири. Производство П. м. имеет до настоящего времени кустарный характер и сосредоточено по преимуществу в приуральском районе. Кустарные з-ды имеют примитивное оборудование, состоящее из железного цилиндрич. котла емкостью 250— 350 л, парильного чана (перегонного куба), вмещающего около 500 килограмм «лапки»—концов веток длиной 10—12 см, и холодильника— «машинки». Перегонка длится до 24 ч., причем выход редко превышает 0,66%, не достигая нормального—0,8—1,2%. Наиболее благоприятным временем для гонки является весна и начало лета, но часто кустари работают и зимой, что понижает выход, так же как и слишком большая примесь одревесневших веток. В состав П. м. входят следующие: уксусный эфир г-борнеола (до 40%),

i-борнеол, г-а-пинен, l-β-пинен, Z-камфен, α-фелландрен, дипентен, сантен, бисаболен. Масло, к-рое получено из чистой хвои с выходом до 2%, содержит до 50% эфиров бор-неола. Нормально содержание эфиров бор-неола не должно быть ниже 35%, в противном случае надо подозревать либо фальсификацию (чаще всего скипидаром), либо подмесь к «лапке» большого количества веток. П. м. — экспортный продукт и исходное сырье для получения камфоры, борнеола и его уксусного эфира. б. руювсний.

Лит.: см. Эфирные масла.

П ИШ ί ЩИЕ МАШИНЫ, буквопечатающие аппараты, работающие путем последовательного нанесения на бумагу отдельных печатных знаков.

ТипыП. м.,их основное подразделение и особенности. Характерным признаком П. м. является наличие комплекта подвижных литер, из которых нужная приводится в движение соответствующим механизмом и оставляет отпечаток на лежащем на упругой подкладке (обычно резиновом валике) листе бумаги, в громадном большинстве случаев" путем прижатия к бумаге пропитанной краской ленты, проходящей между литерой и бумагой. По типу клавиатуры можно различить многоклавишные и одноклавишные П. м.; в первых каждая клавиша приводит в действие отдельный литерный рычаг, несущий один (устарелая система), два (наиболее распространенная система) или более знаков; в П. м. второго типа, конструктивно еще не вполнеразработанного, печатание осуществляется нажимом одной клавиши, а подвод соответственного знака—особьо/механизмом; представитель этого типа—П. м. «Миньон». По способу расположения литер различают рычажные П. м. (почти все типы современных моделей), у которых литеры помещаются на концах литерных рычагов, и П. м. с литерными валиками, у которых все знакинанесены на поверхность особого валика или цилиндрич. сектора. По роду энергии, приводящей в движение литеры, различают обыкновенные П. м., у которых источником механич. работы является мускульная энергия, и электрические П. м., у которых нажим клавиши лишь приводит в действие соответствующий механизм, осуществляющий всю механич. работу печатания. По назначению П. м. можно подразделить на стандартные, переносные и бухгалтерские. Стандарты ы е П. м. представляют собой обычные конторские машины. Производство этих машин составляет ок. 65% общей продукции П. м.З-ды, выпускающие стандартные машины, выпускают их разных моделей, различающихся между собой: а) числом клавиш (например «Ундервуд» 42 и 46 клавиш; «Ремингтон» 44 и 46 клавиш); б) длиной валика для бумаги («Ундервуд» 10, 12, 14, 16, 18, 20 и 26 дм.); в) характером шрифта (до 15 различных-гарнитур). Различные комбинации этих признаков создают десятки марок, выпускаемых одной и той же фирмой. За границей наиболее распространены машины с 42—44 клавишами,

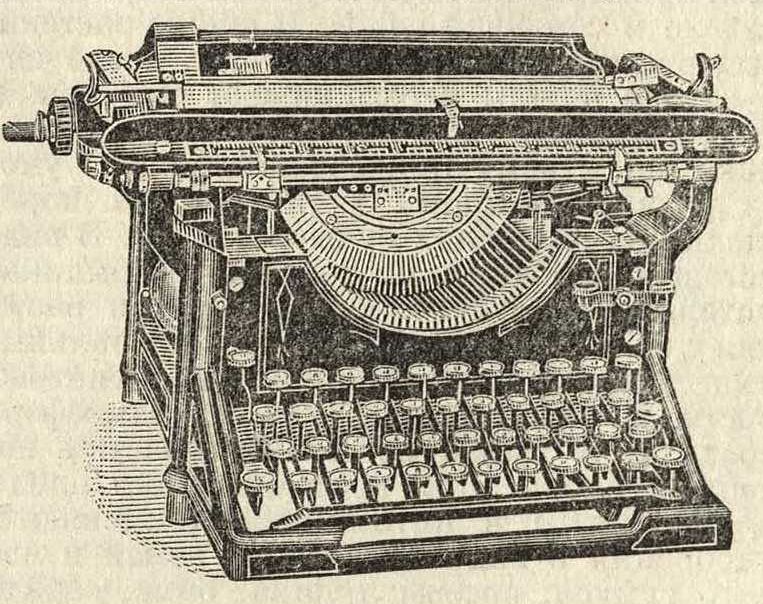

в СССР, так как русский шрифт имеет на 4 буквы больше латинского, наиболее"удобна клавиатура с 46 клавишами. В соответствии со стандартом бумаги, установленным ОСТ (21 сантиметров для обычного листа и 42 сантиметров д^я развернутого листа), наиболее подходящи П. м. двух типов: с малой кареткой (длина валика до 25 см) и с большой кареткой (длина валика до 45 см). За границей на машины с малой кареткой приходится до 80% всех выпускаемых фирмами стандартных машин (на фигура 1 показан общий вид стандартной ма

Фигура 1.

шины). Переноси ыеП.м. отличаются от стандартных своим меньшим весом" (в среднем 6—7 килограмм вместо 12—14 килограмма), более сжатой, обычно трехрядной клавиатурой, меньшим размером и отсутствием нек-рых обязательных для стандартных машин механизмов. В конторской практике эти машины значительно менее удобны, чем стандартные, иза границей они получили распространение гл. обр. для личного пользования и для тех лиц, деятельность которых связана с разъездами (торговые агенты, журналисты и прочие). Вгруппубухгалтер)ск и~х П. метров.

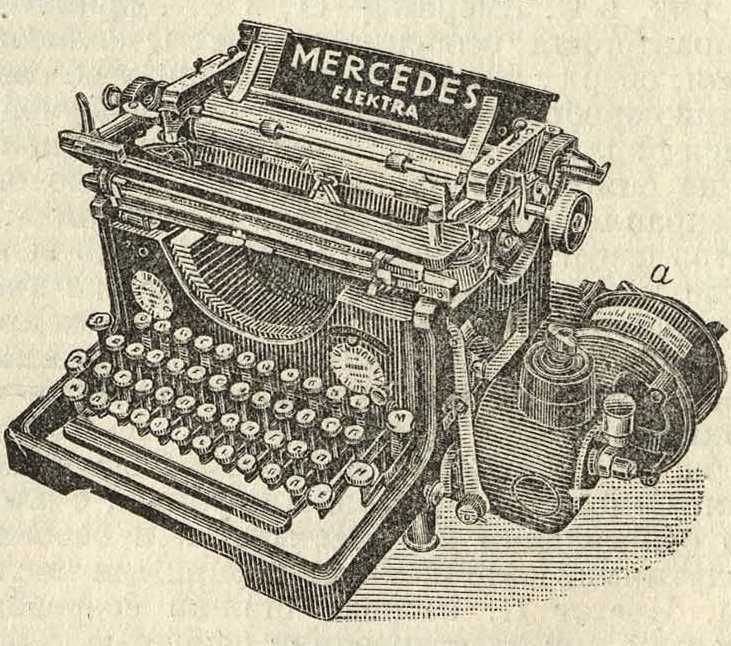

Фигура 2.

за границей включаются самые разнообразные типы машин с десятичным табулятором и особым механизмом каретки, предназначенные для писания счетов, фактур и тому подобное., П. м. со счетчиками и наконец счетнопишущие машины; последние конечно надо отнести к группе счетных машин (смотрите).

Принцип действия электрич. пишущих машин («Ундервуд», «Ремингтон», «Мерсе дес») заключается обычно в том, что машины снабжаются электромотором а (фигура 2), приводящим во вращение находящийся вдоль клавиатуры валик с кулачками. Небольшое нажатие на клавиши сцепляет литерный рычаг с кулачками, под действием которых и происходит удар рычага о бумагу. Такого рода усовершенствование значительно облегчает труд машинистки, позволяет получать больше к, чем обычно, и обусловливает совершенно однородную, точно регулируемую силу удара, что влечет за собой гораздо более ровное и красивое письмо. К бесшумным относится П. м. сист. «Ремингтон-Нойз-лес»; в этой системе рычажный механизм поглощает инерцию удара по клавише, благодаря чему уменьшается шум.

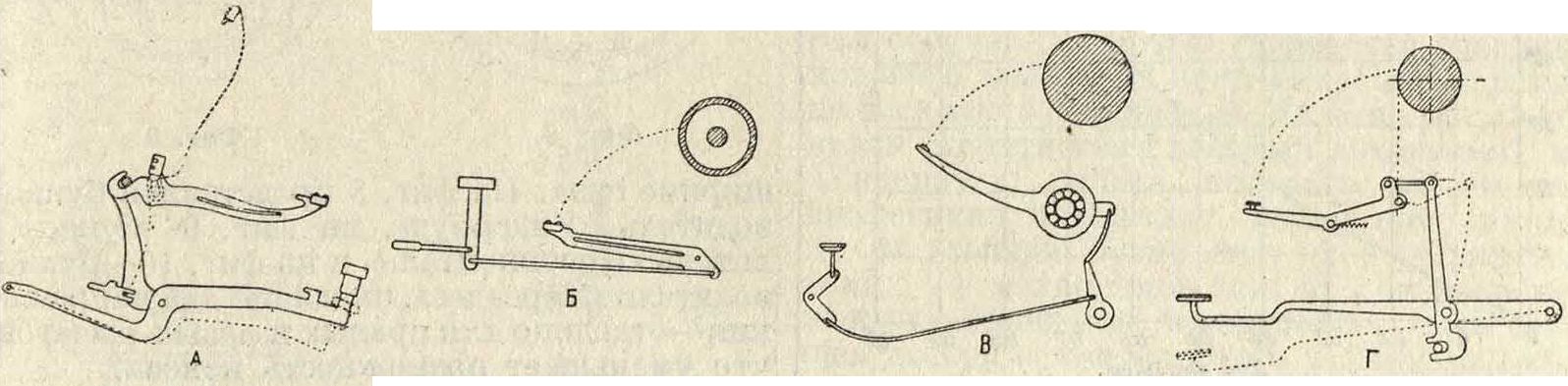

В настоящее время известно до 50 фирм, изготовляющих П. м. В период развития производства П. м. (1875—1903 г.) каждая фирма стремилась выпускать машины особой оригинальной конструкции, например «Ремингтон»—машину с закрытым шрифтом, «Смис-Премьер»—без регистра, «Иост»—без красящей ленты, «Адлер»—со штампующим механизмом и т. д. Различным был и способ передвижения литерных рычагов (рычажный механизм). На фигуре 3 (А, Б, В и Г) представлена схема основных рычажных механизмов П. м.: системы «Ундервуд» (фигура 3, А),

однако системы машин, где эти функции разделены и имеется отдельное избирательное приспособление в виде указателя, к-рый наводят на требуемый знак (машина «Миньон»); 3) печатающее приспособление (рычажный механизм), служащее для отпечаты-вания избранной буквы; задачей его является подвести к нужному месту литеру и там отпечатать ее; последнее производится обычно ударом литеры о бумагу; 4) строкоподающий механизм, или аппарат для перевода строк, к-рый служит для удержания во время печатания бумажного листа и перемещения его по окончании одной строки на расстояние, равное расстоянию между строками; этот механизм должен давать возможность регулировать расстояние между строками; 5) механизм подачи, или «главный механизм», служащий для перемещения каретки машины после отпечатка одной буквы для возможности напечатания следующей; обычно перемещается каретка вместе с листом бумаги, и лишь конструкция Специальных бухгалтерских машин предусматривает механизм подачи, перемещающийся над неподвижным листом бумаги; для образования промежутков между словами должна иметься возможность приведения в действие главного механизма подачи помимо печатающего приспособления путем нажатия т. н. пропускной

Фигура з.

«Рояль» (фигура 3, Б), «Смит» (фигура 3, В), «Монарх» (фигура 3, Г). В 1903 г. фирме «Ундервуд» удалось найти наиболее удобную для экс-плоатации и производства конструктивную схему П. м., по которой в настоящее время исполняется большинство П. м. В результате старые типы или совершенно сошли с рынка («Иост»), или приспособили свою конструкцию для специальных работ («Хаммонд»—· для фармакологии), или в новых моделях перешли на основную схему («Ундервуд», «Ремингтон», «Смис-Премьер», «Рояль» и др.). Современную П. м. можно расчленить на ряд отдельных механизмов, одинаковых по своему назначению для всех машин, но несколько отличающихся по конструктивному и производственному выполнению, определяющему степень совершенства П. метров.

Для выполнения своей работы П. м. требует наличия следующих отдельных частей или механизмов: 1) набор литер по одному или по несколько буквенных знаков на каждой литере; 2) избирательное приспособление, выискивающее необходимую букву из набора литер. Большинство П. м. снабжено клавиатурой, причем при нажатии соответственной клавиши происходит одновременно выбор литеры и процесс печатания. Имеются клавиши; 6) красящий аппарат, снабжающий литеру перед или в момент отпечатывания достаточным количеством краски; обычно в П. м. это производится при помощи лентово-дителя, подводящего ленту между бумагой и ударяющей литерой, и ленточного механизма, продвигающего ленту; иногда его устраивают в форме красочной подушки, на которой постоянно покоится литера вне моментов ее работы; 7) подъемник регистра, производящий сдвиг каретки по отношению ударяющей литеры, что допускает иметь на ней не один, а два и три знака; 8) вспомогательные приспособления, имеющие целью облегчить работу на П. м. и улучшить ее качество, например приспособления для обратного хода каретки, для установления равномерной длины строк, табуляторы, то есть приспособления для подведения заранее определенного участка бумаги под печатающее приспособление, что требуется например при печатании таблиц ит. п.

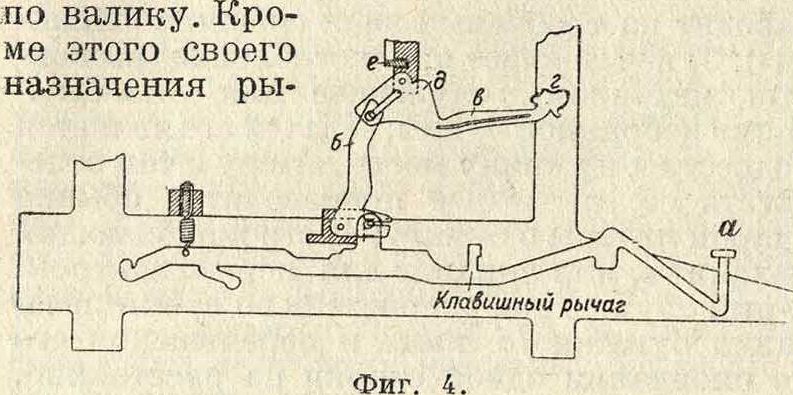

Рычажный механизм имеет задачей произвести оттиск необходимой буквы на бумаге. На фигуре 4 представлено типовое сочленение рычагов, применяемое почти во всех наиболее употребительных типах П. м. Как видно, при нажиме на клавишу а при-

водится в движение при посредстве промежуточного рычага (стояка) б литерный рычаг в, несущий букву з и производящий ей удар

чажный механизм имеет задачей включение «главного механизма» машины, что производится надавливанием кулака д на деталь е. Рычажный механизм имеет преимущество перед прутковым (тяговым) механизмом, встречающимся иногда в конструкции П. м., т. к. дает более легкий ход клавиши, вслед

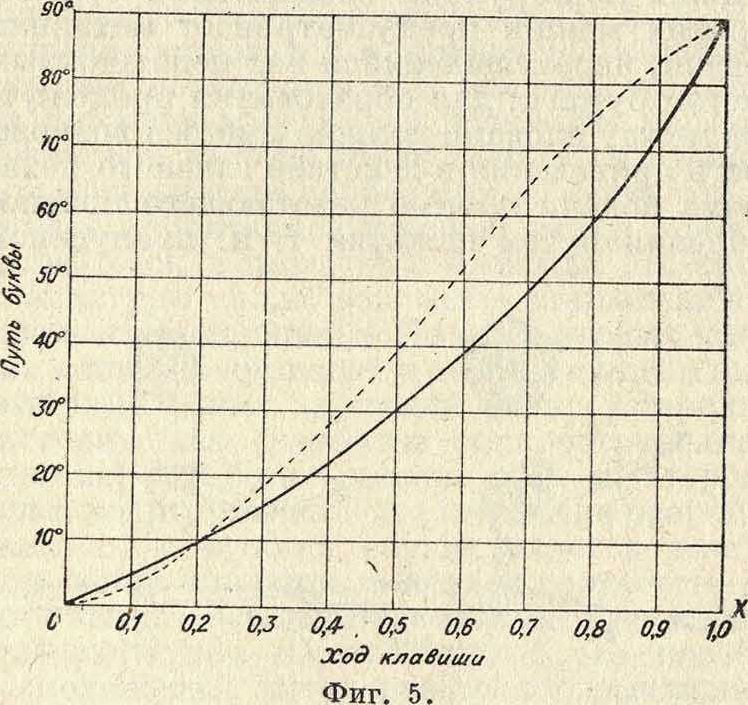

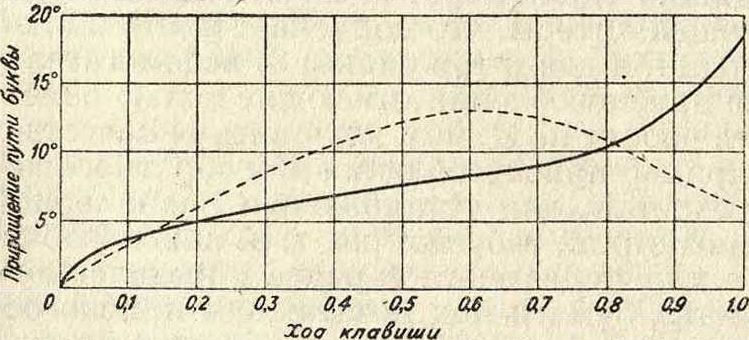

ствие того что включение главного механизма происходит в нем в момент наибольшей скорости, благодаря чему живая сила· рычажного механизма уменьшает необходимое усилие, к-рое нужно приложить на клавишу для приведения главного механизма в движение. На фигуре 5 представлена диаграмма (сплошной линией—для пруткового и пунктирной—для рычажного механизмов), показывающая путь, проходимый буквой в за-

Фигура 6.

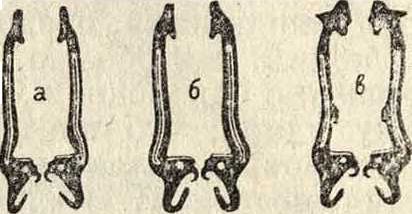

висимости от опускания клавиши, а на фигуре 6—диаграмма приращения пути буквы в зависимости от хода клавиши. Как видно, для рычажного механизма ускорение литеры на пути, соответствующем первой поло вине хода (0,65) клавиши, положительно, а на пути, соответствующем второй половине хода,—отрицательно. Т. о. в момент удара литеры о валик происходит ее замедленное движение, включение же главного механизма производится в момент максимальной скорости литеры. На фигуре 7 показаны три литерных рычага (а—«Ундервуд», б—«Континенталь» и в — «Мерседес»),

Конфигурация литерного рычага имеет чрезвычайно существенное значение, и изменение кривизны значительно изменяет кинематику всей системы.

Буквоводитель. Задача буквоводи-теля—дать направление литерному рычагу в момент удара буквы по бумаге. Вследствие того что буквоводитель изнашивается,а, также с целью дать возможность регулировать таковой при монтаже, он должен допускать регулировку как по центру, так и по

Фигура 7.

Фигура 8.

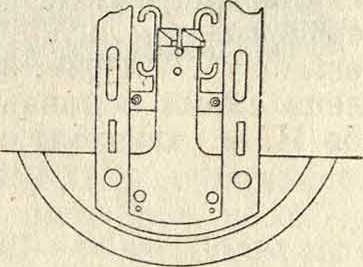

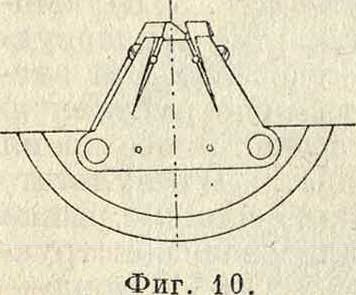

Фигура 9.

ширине паза. На фигуре 8 представлен буквоводитель «Ундервуд», на фигуре 9—буквоводитель «Континенталь» и на фигуре 10—буквоводитель «Мерседес», имеющий два направления—отдельно для правых и левых рычагов, что уменьшает возможность износа.

Лентоводитель. Задача лентово-дителя—подать ленту между бумагой и кла-

и

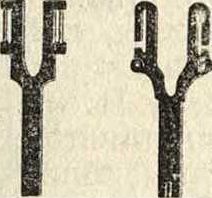

Фигура 11.

вишей во время удара последней. На фигуре 11 даны различные конструкции лентоводителя. Конфигурация этой детали у различных фирм, изготовляющих П.м., очень разнообразна. Стремление современного производства сводится к упрощению этой детали в отношении изготовления.

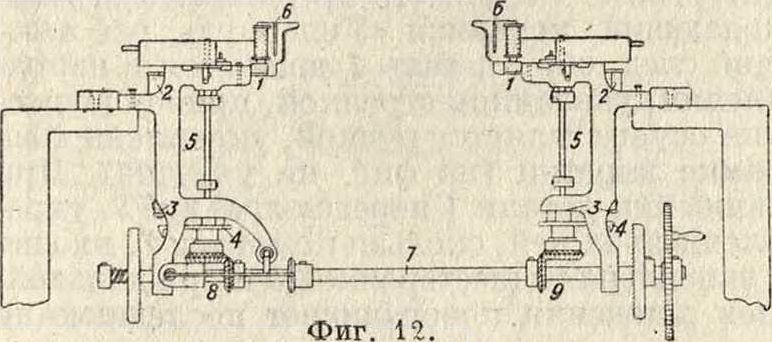

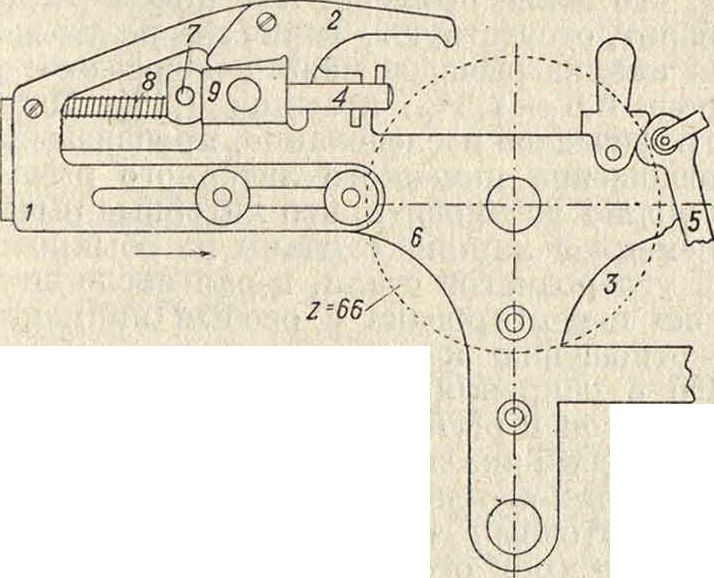

Ленточный механизм имеет своей целью передвинуть ленту на нек-рую длину при ударе клавиш и переключить направление этого движения автоматически, когда лента по длине полностью использована. Кроме того он должен допускать производство перематывания от руки. На фигуре 12 представлен ленточный механизм сист. «Ундервуд». Автоматич. переключение ленты производится при помощи лапки 1, сидящей на оси 2. С другого конца этой оси закреплена собачка 3, скользящая по ребру собачки 4, находящейся на оси 5 катушки ленточного механизма. Натянувшаяся после перемотки на одну из катушек лента отводит лапку 1, проходя через прорез вилки 6, расположенной в таковой; одновременно отводится и нижняя собачка 4, которая через посредство передачи перемещает вал 7, и в зацепление вступают или шестерни 8 нли шестерни 9,

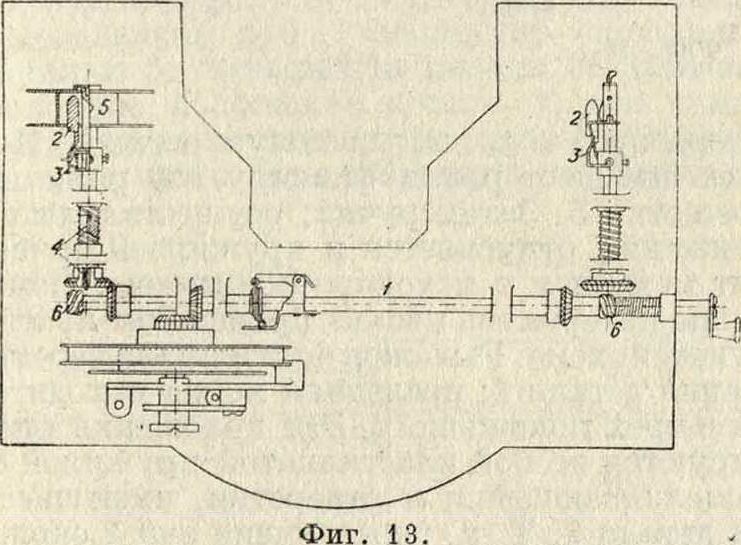

чем и достигается переключение ленточного механизма. Вал 7 приводится в движение от главного механизма при посредстве храпового колеса. На фигуре 13 представлен ленточный механизм П. м. «Ремингтон». В нем, как и у других П. м., от главной оси Ϊ м. б. включена только последовательно одна катушка, правая или левая. Переключение делается автоматически. В верхнем конце оси катушки находятся гирьки 2, прикрепленные к пла

стинке 3. Пластинка соединена со штифтом 4, проходящим через отверстие, высверленное в оси катушки. Красящая лента, намотанная на катушку 5, держит гирьку в положении, параллельном оси катушки, а гирька в свою очередь удерживает штифт от выпадения из отверстия оси. Когда лента кончена, гирька освободившись падает в сторону и выталкивает переключающийся штифт 4, к-рый, попадая на червяк б, расположенный на конце главной оси, переключает механизм на другую катушку.

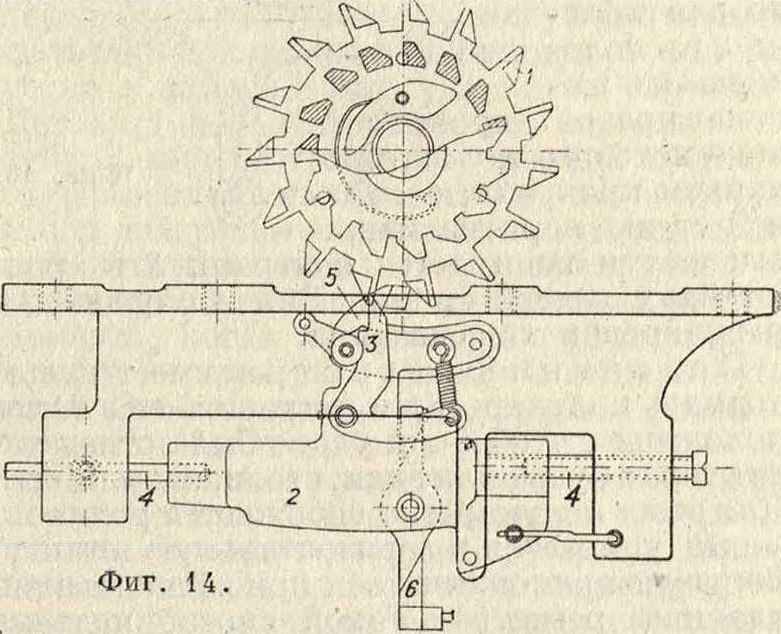

Главный механизм служит для передвижения каретки на определенное расстояние с целью подведения бумаги для напечатания следующего знака. На фигуре 14 представлен главный механизм сист. «Ремингтон», в принципе почти не отличающийся от таких же механизмов П. м. других систем. Он состоит из двух основных частей: главного ходового колеса 1 и системы собачек, прикрепленных к шатуну 2 и прив.оди-мых в движение от литерного рычага, о чем было сказано выше. Действие механизма таково, что каретка, соединенная при помо щи гребенки и зубчатого колеса с главным ходовым колесом, заставляет силою пружины барабана зуб главного ходового колеса упираться в тормозную собачку 3. Для того чтобы продвинуть каретку на один интервал, нужно вывести собачку 3 из зацепления. Эту работу производит шатун 2. Тяга, соединенная со столиком сегмента, давит на пластинку б и заставляет шатун, закрепленный в корпусе на центровых винтах 4, вы

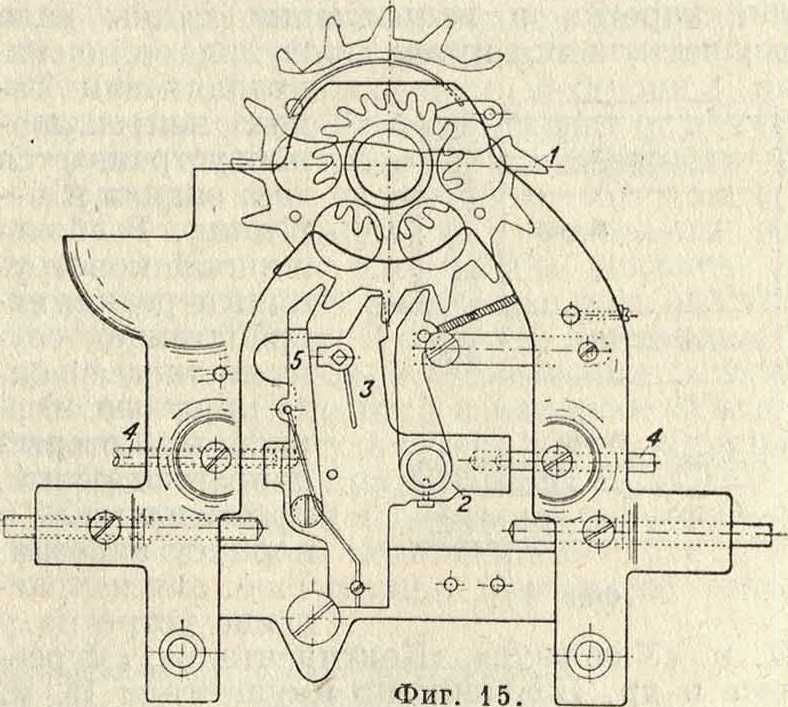

водить собачку 3 из зацепления. Рядом с тормозной собачкой 3 на шатуне сидит вторая собачка 5 с целью удержания главного ходового колеса от проскакнвания каретки на несколько интервалов. Ниженафигура ^показан схематически главный механизм П. м. «Ундервуд», работа которого происходит аналогично механизму, описанному выше, но он выгодно отличается от большинства, таких же механизмов тем, что он расположен на отдельном кронштейне, облегчающем доступ и монтаж этого механизма, (обо

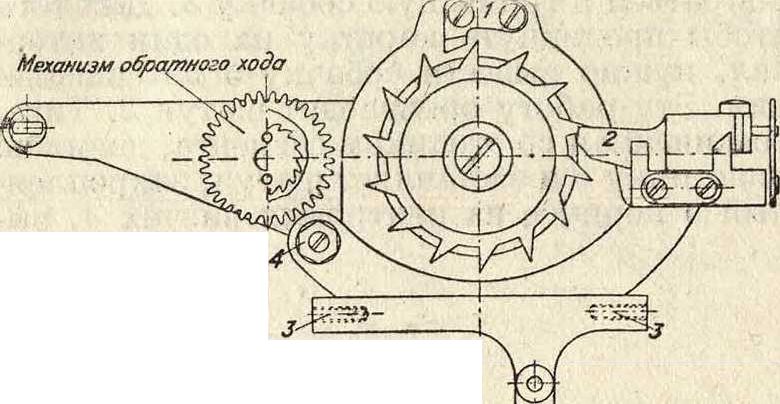

значения те же, что и на фигуре 14). На фигуре 16· изображен чертеж главного механизма П. м. «Мерседес», построенный на обычных принципах и отличающийся от других систем наличием самостоятельного механизма для обратного хода. В П. м. ходовое колесо· главного механизма служит обычно и для обратного хода каретки. В этой конструкции рядом с ходовым колесом поставлено второе колесо обратного хода. Тормозная собачка 2 наглухо привинчена к корпусу главно-

Фигура 16.

го механизма, вторая собачка 2 расположена на шатуне в прав ой стороне главного ходового колеса. Механизм прикреплен к задней стенке корпуса машины; шатун зажимается центрами 3 в кронштейнах задней стенки. Винт 4 служит для регулировки хода шатуна.

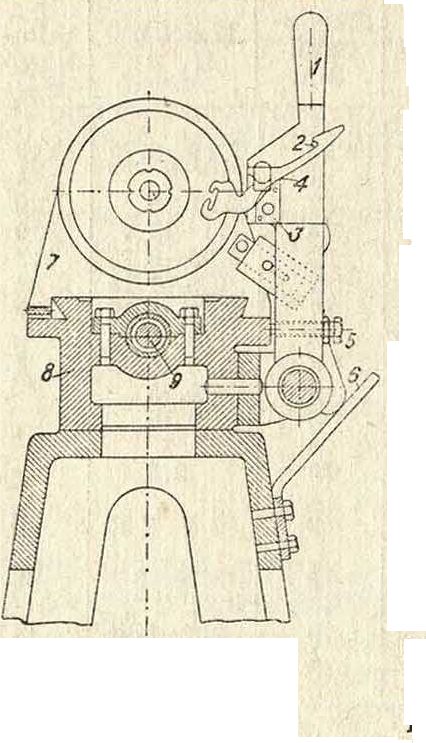

Подъемник регистра имеет целью поднять полукаретку и поставить ее в тйкое полозкение, чтобы при ударе была отпечатана вторая буква или знак, стоящий налитере. Для этого полукаретка снабжается роликом, к-рый упирается в горизонтальную штангу, могущую приподниматься при надавливании клавиши, регистра. Такой способ подъема применяется в большинстве конструкций П. м. и дает подъем полукаретки в центре при обычной длине вала, обеспечивающий от перекосов. В каретках с длинным валом полукаретка может снабжаться двумя и даже тремя упорными роликами у полукаретки. В машинах «Мерседес» ролик устроен поднимающимся, а штанга привертывается к по-лукяретке. Такое расположение относительно менее удачно, так как не исключена возможность перекосов, в особенности при каретке с длинным валом.

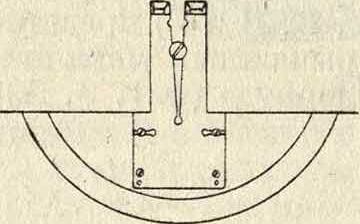

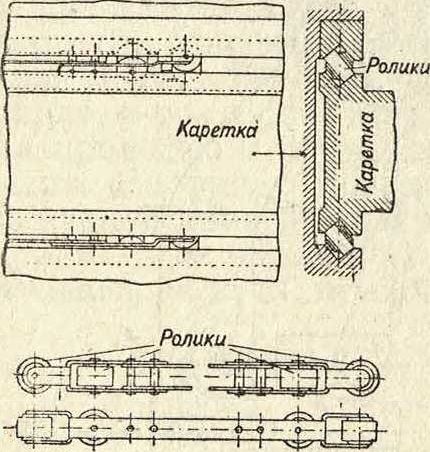

Направление каретки. Скольжение каретки в направлении длины вала осуществляется путем двизкения ее по направляющим. Таких направляющих устраивается две: задняя и передняя. В большинстве конструкций передняя направляющая осуществляется в виде круглого стержня, на который опирается ролик, прикрепленный к корпусу каретки. Т. о. это направление устроено у «Континенталь», «Мерсе-

Фигура 17.

П. м. «Ундервуд: дес» и др. Большим пр, имуществом П‘ м. «Ундервуд» является установка не одного ролика, как например в машине «Мерседес», а нескольких—в зависимости от длины каретки. Заднее направление вмашине«Ундер-вуд» осуществляется круглым стержнем, по к-рому скользят точно пригнанные кргоки-нодвески. Направление это очень надезкно, однако при загрязнении трущихся поверхностей и несвоевременной смазке их четкость хода каретки может теряться и могут по лучаться не совсем равномерные интервалы между буквами, в особенности в конце строчки. Такое явление не имеет места в каретках на шариковом ходу. В машине «Мерседес» каретка сзади опирается на катящуюся деталь (фигура 17).

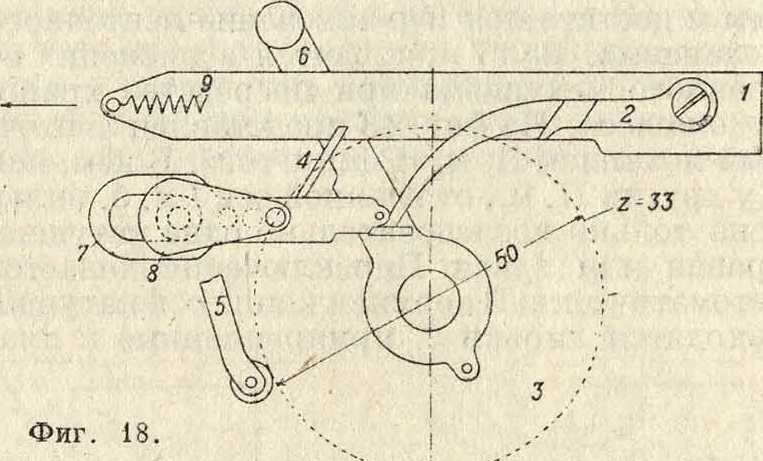

Строкоподающий механизм служит для получения интервалов между строчками и дает возможность изменить эти интервалы. На фигуре 18 представлен строкоподающий механизм «Ундервуд», работающий след, обр.: деталь 2 движется в направлении, указанном стрелкой, причем движение осуществляется ручкой, укрепленной на рамке каретки (на фигура не указана). При движении детали 2 передающий зуб 2, укрепленный на ней, скользя по детали 7, входит в зацепление с шестеренкой 3 и при дальнейшем движении поворачивает последнюю д®

Ή.

упора зуба 2 в выступ полукаретки 4. Положение шестеренки фиксируется роликом трещотки 5. Затем ручка, осуществляющая движение, отпускается и прузкина 9 приводит механизм в исходное полозкение. Изменение интервалов письма происходит по следующей схеме. Рычажок бслужит для перемещения детали 2; последняя может находиться в трех положениях. Эти полозкения фиксируются особой пластинчатой прузкиной 8, защелкивающейся в отверстия, имеющиеся на детали 7. Т. к. передающий зуб 2 скользит по выступу детали 7, то перемещение последней ускоряет или замедляет момент за

цепления зуба 2 с шестеренкой 3 и тем ^а-мым регулирует то количество зубьев шестеренки 3, на которое она поворачивается за один цикл. Регулировка осуществляется почти исключительно изгибом упора, т. в изгибанием выступающей части полукарет-

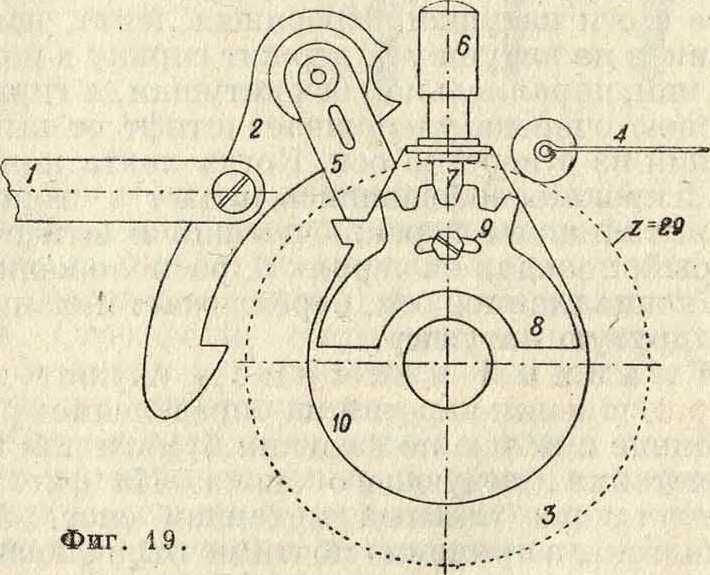

ки 4 и изгибом ручки, осуществляющей движение. На фигуре 19 представлен строкоподающий механизм «Ремингтон», работающий след. обр. Движение детали 2 осуществляется ручкой, укрепленной на рамке каретки, причем внутри ручки имеется пружина, возвращающая механизм в исходное положение. Деталь 2 передает движение передающему зубу 2, который сразу входит в зацепле

ние с шестеренкой 3 и в дальнейшем движется вместе с ней в направлении, указанном стрелкой,—до упора в роликтрещотки4. Отпуская ручку, мы возвращаем механизм в исходное положение. Изменение интервалов письма осуществляется по следующей схеме. Передающий зуб 2 шарнирно скреплен с деталью 5, лежащей на детали 20. Изменяя основное положение детали 5, тем самым регулируем величину поворота шестерни 3 за один цикл. Для изменения основного по

фигура 21.

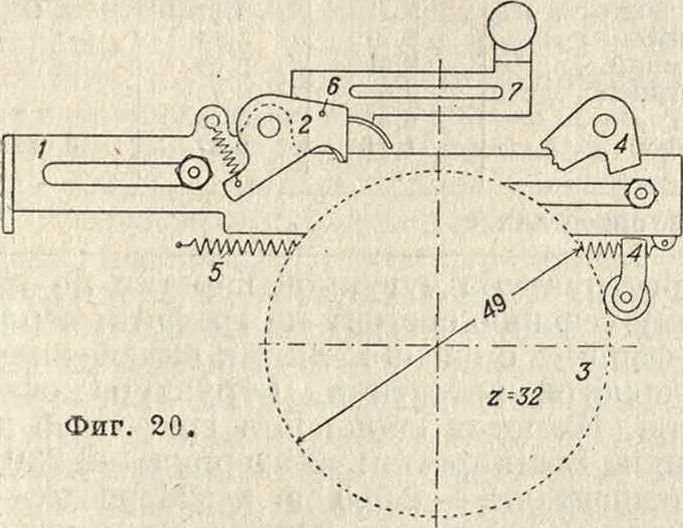

ложения детали 5 нужно, пользуясь ручкой б, вывести защелку 7 из зацепления с зуоьями детали 8, тогда получим возможность переместить деталь 20 в одно из трех возможных положений. Перемещая деталь 20, тем самым изменяем основное положение детали 5. На фигуре 20 представлен строкоподающий механизм «Мерседес», работающий след. обр. Движение детали 2 осуществляется аналогично системё«Ундервуд».При движении детали 2 передающий зуб 2, укрепленный на ней, скользит выступающей шпилькой 6, укрепленной в нем, по детали 7 и входит в зацепление с шестеренкой 3, при дальнейшем движении поворачивая последнюю до упора зуба 2 в выступ трещотки 4. Затем ручка отпускается, и пружина 5 приводит механизм в исходное

Т. Э. m. XVI.

положение. Изменение интервалов осуществляется деталью 7, могущей принимать при перемещении три положения, тем самым регулируется момент зацепления зуба 2 с шестеренкой 3.

Регулировка осуществляется деформацией детали 2 и изменением оси вращения трещотки 4. На фигуре 21 представлен строкоподающий механизм «Континенталь», работающий сл. обр. Движение осуществляется ручкой, укрепленной на рамке каретки. Движение передается на деталь 2, могущую перемещаться относительно боковинки 6 полука-ретки в направлении, указанном стрелкой. Деталь 2 передает движение передающему зубу 2, к-рый отходит от упорной муфты 9, закрепленной на боковинке полукаретки, и под действием своей тяжести передающий зуб входит в зацепление с шестеренкой 3. Движение шестеренки происходит до того момента, когда передающий зуб 2 упрется в одну из трех выступающих шпилек детали 4. Это положение фиксируется роликом трещотки 5. Отпуская ручку, даем возможность пружине 8 привести механизм в основное положение. Для изменения интервала письма, нужно, пользуясь ручкой 7, повернуть деталь 4 в одно из трех возможных положений; тем самым изменяется расстояние между передающим зубом 2 и упорными шпильками детали 4, а это регулирует Поворот шестерни 3, за один цикл. Регулировка осуществляется деформацией передающего зуба 2. Чтобы дать возможность подавать строчку независимо от интервалов, у вала делают приспособление, выключающее его от строкоподающего механизма. На фигуре 22 представлено устройство еист. «Ремингтон», позволяющее произвести такое разобщение. Работа этого механизма происходит след, обр. На конце оси 5 расположены ролики 2, под действием пружины 2 разжимающий конус 3, другим своим концом давящий на прорезы шестерни 4, закрепляя установку последней. Для выключения шестерни 4, нажимают на ось 5. Ролики отходят от конуса 3, и ось освобождает зубчатое колесо 4.

Примеры эти не исчерпывают полного анализа всех механизмов и приведены исключительно для того, чтобы показать те пути, по которым надо идти при анализе конструкций П. м. В качестве примера м. б. приведены показатели, помещенные в таблице 1 (испытание относится к машинам «Ундервуд», сравнение произведено с П. м. «Рояль», показатели которой приняты за 100).

Для правильной и экономной работы П. м. недостаточна одна целесообразность ее с точки зрения конструкции. Неменьшее значе

Фир. 22.

ние имеют: а) целесообразность применяемого материала; б) взаимозаменяемость деталей, в) выносливость машин в эксплуатации.

16

Таблица 1 .—Показатели П. м. системы «Ундервуд».

| Предмет испытания | П. м. 2096148 | П. м. 2640934 |

| Усилие для печатания с выключением главного механизма для передвижения каретки и без промеш. клавиш. | 111,3 | 108,2 |

| Усилие дли печатания с работой главного механизма. | 158,7 | 129,3 |

| Усилие для приведения в действие главного механизма. | 213,0 | 125 |

| Усилие для передвижения каретки без натяжной пружины .. | 142,7 | 146 |

| Угол трения каретки о направляющие .. | 142,0 | 144 |

| Усилие для подъема регистра. | 280 | 220 |

| Усилие для поворота валика ! для бумаги с помощью рычага для перевода строк. | 177,6 | 109,0 |

| То же, но в обычных условиях работы машины. | 175 | 133,3 |

П. м. одной из лучших марок состоит из 1 789 деталей; из них различных по наименованиям и очертаниям 747 (табл. 2).

Таблица 2.—С пецпфикация деталей.

| Род деталей | Количество деталей | |

| разли чных | всего в П. метров. | |

| Литые детали .. | 21 | 21 |

| Штампованые детали. | 265 | 451 |

| Детали из крупного прутково- | ||

| го материала .. | 138 | 322 |

| Оси.. | 18 | 18 |

| Детали горячей штамповки. | 16 | 36 |

| Детали из квадратного ка- | ||

| либрованного прутка. | 11 | 18 |

| Резина, колеса, стекло, бумага, | ||

| дерево и прочие. | 19 | 94 |

| Шрифт. .. | 46 | 46 |

| Винты .. | 110 | 437 |

| Пружины, гайки, штифты, ша- | ||

| рики.. | 103 | 346 |

| Всего. | 747 | 1 789 |

В отношении литых деталей необходимо заметить, что на машину их приходится 8—10 килограмм. К наиболее ответственным относятся: рамка каретки, сегмент, части корпуса (боковинки, передок и задок), чугунная решетка и остов главного механизма. Почти 50% всех штампованых деталей получается при помощи простой вырубной операции (вырубка из полосы с пробивкой дыр). В остальных 50% встречается загибка. Вытяжных штампов требуется очень мало. Наиболее сложными и ответственными деталями являются след.: литерные рычаги, столик главного механизма, шестерня главного механизма, лентоводитель, кольца к клавишам и тому подобное. 138 деталей из круглого прутка представляют собой несложные втулки, штифты и другие детали, которые м. б. получены с одной установки. Детали эти в большинстве случаев не имеют самостоятельного значения, а являются неотъемлемой частью штамповапой детали.Многиедеталипослеобработки из прутка требуют фрезеровки и другой станковой работы, а также термической обработки. К этим деталям относятся: шестеренки главного механизма, зубчатая муфта для пружин полукаретки, конич. шестеренка ленточного механизма, эксцентриковые оси для табулятора ит. п. Анализ чугунного литья нек-рых деталей П. м. приведен в таблице 3.

Таблица 3 .—А нализ чугунного литья деталей П. м. (в %).

| Химический состав | Боковина корпуса

«Мерседес» |

Каретка «У ндер-вуд» | Корпус

«Мерседес», |

| Углерод. | 3,11 | 4,37 | 3,4 |

| Графит. | 1,78 | 3,14 | |

| Кремний. | 2,91 | 3,09 | |

| Марганец. | 0,6 | 0,73 | |

| Сера. | 0,07 | 0,08 | 0,067 |

| Фосфор. | 1,11 | 0,37 | 0,048 |

| * Не определялось. | |||

Микроструктура чугунной каретки по торцовому сечению состоит из графита, перлита и феррита с очень мелкими включениями фосфористой эвтектики. Структура очень тонкая. Имеются скопления графитной эвтектики. Вес каретки: «Ундервуд»—2 230 г, «Континенталь» — 2 850 г и «Мерседес» — 3 650 г. Данные веса относятся к малым моделям. Микроструктура корпуса машины показывает, что она состоит из феррита, перлита, очень тонкого графита, гл. образом в виде графитовой и фосфористой эвтектики. Боковины представляют собой серый чугун мелкокристаллич. строения с мелкими выделениями вторичного графита, указывающего на быстроту остывания отливки. На литерные рычаги П. м. «Ундервуд» применяется кремнистая сталь (углерода 0,5%, кремния 2,83%); химический анализ показал, что такие примеси, как никель, хром-кобальт, отсутствуют. Такие же результаты дает анализ рычагов машин «Мерседес»: углерода 0,6 — 1,3%, кремния 0,2%. Металлографическое исследование, произведенное в отношении немецкого литерного рьгчага, позволяет установить, что литерные рычаги в немецкой машине сделаны из обыкновенной углеродистой стали, которая после штамповки цементирована с особым вниманием по отношению к концу рычага, работающего в направляющих. После цементации тот же конец рычага термически обработан. Химический анализ промежуточного рычага и заклепки-оси дал следующие результаты: промежуточный рычаг — углерода 0,45%, никель и хром отсутствуют; заклепка-ось— углерода 0,17%, никель и хром отсутствуют.

Дыра под заклепку в рычаге не сверлена, а пробита. Заклепка сделана из железа, цементирована, после чего вставлена в отверстие промежуточного рычага и затем расклепана. Промежуточный рычаг сделан из калиброванной углеродистой стали. Никакой термин, обработке эта деталь не подвергается. Результаты химич. анализа клавиши, рычага и заклепки-оси на нем таковы (в %)г Углерод Никель Хром Марганец

Клавишный рычаг. 0,20 — —* 0,85

Заклепка-ось на. _ _

нем. 0,25 — — 0,27

Механическое испытание показало временное сопротивление на разрыв 59 кз/лш®, удлинение 2,5% и поперечное сжатие 10%. Микроструктура позволяет с определенно-

стью заключить, что клавишный рычаг изготовляется из обычной мягкой поделочной стали (0,20% углерода),термически необработанной. Заклепка-ось цементируется на глубину 0,1 миллиметров, закаливается на мартенсит и после этого приклепывается к клавишному рычагу. Из различных деталей, служащих в качестве направляющих, исследованию были подвергнуты буквоводитель, передний рельс в немецкой машине, по к-рому ходит каретка П. м., и задняя штанга в америк. машине, по которой ходят подшипники, направляющие движение каретки П. м. Химич. анализ дал следующие результаты: углерода—0,25%, никеля и хрома не оказалось. Для изготовления этой детали была применена поделочная цементированная сталь, после чего все изделия подвергались закалке. Структура переднего рельса состоит из зерен феррита с прослойками перлита. Структура направляющей штанги дает мартенсит в стадии разложения. Штанга цементирована и затем термически обработана. Большое влияние на эксплуатон-ные свойства П. м. оказывает крепость и выносливость в работе различных зубчатых соединений—реек и шестерен. В практике эксплуатации П. м. бывали случаи, когда целые серии П. м. заграничных фирм выходили в ремонт после работы в течение нескольких месяцев из-за износа той или иной детали зубчатых зацеплений. Результаты химич. анализа различных зубчатых деталей П. м. таковы (в %):

Углерод Никель Хром Марганец

| Ведущая рейка. Ведущая шестерня оси табуля- | 0,25 | ~ | ||

| тора.

Промежуточная шестерня ленточного меха- |

0,33 | |||

| низма. Задняя шестерня ленточного ме- | 0,25 | 0,42 | ||

| хапизма. Ведущая шестерня главного ме- | 0,22 | 0,31 | ||

| ханизма. | 0,23 | — | — | — |

Микроструктура показывает, что ведущая рейка, шестерня оси табулятора и задняя шестерня сделаны из мягкой углеродистой, термически не обработанной стали. Промежуточная шестерня цементируется на толщину 0,15 миллиметров и потом калится на мартенсит. Ведущая шестерня главного механизма сделана из мягкой углеродистой, поделочной, термически не обработанной стали. Анализ тормозных переключающих и защелкивающих деталей дал следующие цифры:

| Храповик вала. | Углерод

0,50 |

Никель | Хром |

| Муфта переключения | 0,18 | — | — |

| Копус храповика. | 0,13 | _ | 0,25 |

| Главный храповик. | 0,63 | _ | _ |

| Собачка главного храповика .. | 0,27 | _ | _ |

| Приведенные данные | не могут претендовать | ||

| на исчерпывающую полноту, | НО они, | охва- | |

тывая различные ответственные детали из разных узлов и механизмов П. м., позволяют сделать вполне определенный вывод, что никаких специальных сталей заграничные фирмы при изготовлении П. м. не применяют. Почти все детали сделаны из обычной углеродистой стали с содержанием 0,18— 0,6% углерода (в редких случаях до 1,3%). Низкоуглеродистая сталь для ответственных деталей иногда цементируется и закаливается, хотя применяется в этих деталях и сырая низкоуглеродистая сталь. Детали, сделанные из стали с содержанием углерода 0,3% и выше, в большинстве случаев применяются в закаленном виде. Очевидно, что такая сталь м. б. изготовлена внутри страны, причем основное требование, которое к ней надлежит предъявить, — это однородность состава для установления ясности в последующей термич. обработке и точная калибровка после холодной прокатки. На заводе П. м. при производстве должен быть обращено большое внимание на постановку термической обработки, в частности методы цементации и закалки.

Основным оборудованием заводов П. м. являются прессы для холодной штамповки и автоматы. Ниже приводятся цифры оборудования механич. и прессового цехов америк. завода и завода СССР, а равпо показатели необходимого оборудования на выпуск 10 000 шт. П. м. при работе в три смены (табл. 4).

Таблица 4 .—О б о р у д о в а и и е механич. и прессового цехов заводов.

| Н аимепование станков | Литов ский

8-Д |

На ю ооо П. метров. | 3-Д

«Ре минг тон» |

| Автоматы токарные. | 30 | 7,50—9,75 | 290 |

| » фрезерные. | 8 | 2 | *1 |

| Станки ные. | 12 | 1—3 | 29 |

| » сверлильные. | 44 | 11—13.9 | 419 |

| » фрезерные. | 39 | 9,05—9-75 | 273 |

| » токарные. | 2 | 0,5—1.13 | 34 |

| » вуборезпые. | 17 | 1,35-4,25 | 27 |

| » резьбонарезные | 15 | 3,75 | — |

| » шеппинги. | 3 | 0,13-0,75 | 4 |

| » шлифовальные | 3 | 0,75 | * |

| Пилы.. | 3 | 0,75 | * |

| Станки специальные. | 4 | 1 | * |

| Прочие. | 10 | 2,5 | — |

| Прессы крупные, 60— | |||

| 180 т. | 2 | 0,5—1,25 | 39 |

| » средние, 10— | |||

| 30 т. | 12 | 2,25—3 | ее |

| * мелкие, 1,5— | |||

| 3 т. | 5 | 0,6—1,25 | 18 |

| ь заклепочные. | 4 | 1 | 32 |

| * Сведений нет. | |||

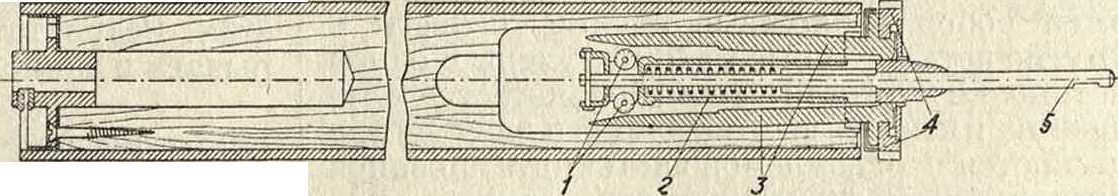

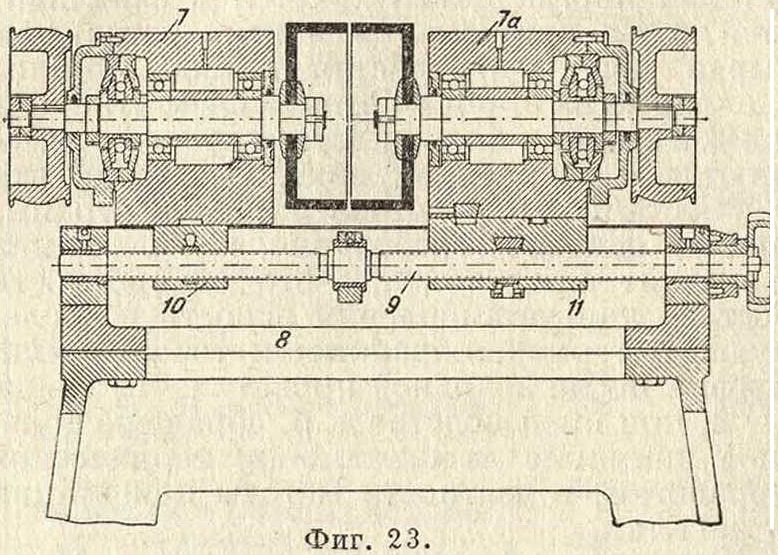

Из специального оборудования заслуживает внимания изготовление литер и подшлифовка литерных рычагов. На фигуре23 представлен станок, служащий для такой подшлифовки после штамповки. Эта операция производится, с одной стороны, для того, чтобы снять град после штамповки, а с другой стороны, чтобы дать рычагу при его движении точное направление. Рычаг, как показывает фигура 24, устанавливается при помощи штифта 2 и упора 3 на качающейся детали 1 и на ней закрепляется при помощи планки 4. При отвертывании нажимного барашка пружина отжимает планку 4, послечегом.б. быстро заложен новый нешлифованый рычаг. Упор 5 ограничивает движение детали 1, опираясь с одной стороны в станину при рабочем ходе детали 1 и планку 6 при возвратном ее движении. Бабки 7 и 7а со шпинделем шлифовальных кругов движутся в направляющих станины 8. Винт 9, имеющий опору в трех местах, снабжен с одной стороны правой, а с другой—левой нарезкой. Бабки могут продвигаться по винту, как предста

влено на фигуре 23, при помощи направляющих гаек 10 и 11. Бабка 7а может переставляться по отношению направляющей 11. Грубое передвижение кругов 49 миллиметров; в рабочем состоянии расстояние между ними равно 1 миллиметров. В детали 1 вставлена оправка с алмазами; расстояние между алмазами равно 50 миллиметров, что соответствует максимальному расстоянию между кругами (50 миллиметров). Шлифовальные круги вращаются в разные стороны.

До настоящего времени на большинстве з-дов П. м. не существует полной взаимозаменяемости, и сборочные операции проводятся индивидуально. Лишь немногие заводы, в том числе и завод П. м. в Лигове, имеют конвейерную сборку. Из немецких заводов хорошо поставленную окончательн. сборку на конвейере имеет з-д «Континенталь». Количество сборщиков на заводе «Ремингтон» в Америке достигает 650 человек при выпуске 100 000 П. м. в год, что дает на одного сборщика около 150 П. м. в год. Цена сборки ок. 12 долл. В среднем можно

Фигура 24.

Таблица 5 .—С равнительные цифры выпуска, площадей и количества рабочих.

| Наименование з-д а | Выпуск П, м. в год в тыс. HIT. | Число рабочих | Площадь пола в м2 | Выпуск па 1 рабочего | И

О N Зи «с |

Режим работы |

| «Ундервуд». | 225 | 4 500 | 50 000 | 50 | 4,5 | 1 1 |

| «Ремингтон». | 100 | 2 200 | 42 000 | 45 | 3,7 | > сме- |

| «Рояль».

«Точмех» (предварительный |

156 | 3 800 | 41 | 1 на | ||

| проект). Литовский (про- | 30 | 1 200 | 14 000 | 25 | 2,1 | 1 3

> сме- |

| ект). | 40 | 1 654 | 12 796 | 24 | 3,1 | i ны |

считать наП. м. примерно около 18—20 сборочных часов. В табл. 5 приводятся сравни тельные цифры выпуска, площадей и количества рабочих по пек-рым з-дам П.м. ф. дроздов.

Ленты для П. м. представляют собою полоски хл.-бум. ткани, пропитанные специальным красящим составом. Технич. требования, предъявляемые к лентам, таковы:

1) они при испытании должны давать четкие и ясные оттиски; 2) должны обладать ярким цветом, не изменяющимся под действием света; 3) не должны быстро изнашиваться (должны печатать ие менее одного месяца при средней нагрузке машинистки);

4) не должны высыхать при длительном хранении (2 г.); 5) ленты должны давать отпечатки, трудно стираемые резинкой или ножом; 6) должны иметь равномерную, не слишком жирную пропитку и не пачкать бумагу при письме и стирании резинкой; 7) ленты не должны заполнять (загрязнять) буквы пишущей машинки; 8) ленты должны состоять из одного куска и не иметь сшивок и склеек по всей длине; 9) края ленты (кромки) не должны лохматиться. Ленты для П. м. изготовляются в большом ассортименте и различаются: а) по ширине (11, 13, 16, 25 и 35 миллиметров); б) по цвету (фиолетовые, черные, синие, зеленые, красные и двухцветные; любая комбинация из указанных выше цветов, то есть фиолетово-красная, черно-красная и т. д.); в) по назначению (обыкновенные — Рекорд — некопирующие, копировальные, гектографские и литографские). Ленты изготовляются различной длины в зависимости от ширины их: ленты шириною до 9 миллиметров изготовляются длиною в 12 ж, свыше 9 до 16 миллиметров—10 м, свыше 16 до 25 миллиметров—7,5 м, свыше 25 до 35 миллиметров—

6,5 ж и для маленьких машин (дорожных и др.) изготовляются длиною в 5 ж. Производство лент для П. м., удовлетворяющих указанным выше технич. условиям, требует в первую очередь тщательного выбора ткани, из которой ленты вырабатываются. Ленточная ткань должен быть соткана из простой хл опковой пряжи (полотняное переплетение). Ткань должна состоять из равномерно выпряденных нитей и не иметь ткацких пороков (узлов, пропусков и тому подобное.). Количество нитей па 1 сантиметров по основе и утку должен быть не менее 50. Ткань должен быть равномерной в обоих направлениях, и разница в количестве ниток основы и утка не должен быть более десяти ниток. Ткань, предназначенная для выработки лент, не должна аппретироваться, в ней, наоборот, должен быть удалены все составные части, могущие помешать впитываемости красящего состава. Ленточная ткань в дореволюционное время в России не вырабатывалась. Производство ленточной ткани в СССР впервые было организовано в 1927 г. на Глуховской ф-ке. Хорошая ленточная ткань должна удовлетворять след, анализу: 1) вес 1 ж2 ткани не выше 82 г, 2) плотность на 1 сантиметров по основе и утку 50—60 нитей,

3) количество аппрета в ткани, определяемое обработкой ее раствором биолазы Калле (1 г в 1 л воды при 70—80°), не выше 0,5%,

4) разрывная нагрузка по основе не ниже 30 килограмм, 5) удлинение не ниже 8%, 6) крутка пряжи на 1 см: основа 13 обор.,уток15 обор. 7) толщина ткани не выше 0,15 миллиметров. 8) разрывная длина не ниже 10 кж, 9) № пряжи по основе 75—78 (по английской системе), по утку 96—100. В производстве лент для П. м. различаются три процесса: 1) резка ткани на ленты, 2) пропитка или окраска лент и 3) отделка лент.

Резка ткани. Ленточная ткань при поступлении на фабрику прежде всего подвергается перемотке в рулоны на специальной перемоточной машине, после чего рулон ткани длиною ок. 500 метров поступает на ленторезальную машину, где и нарезается на ленты любой ширины. При намотке ткани в рулоны отдельные куски ее склеиваются канифольным карандашом, представляющим собою смесь 1 ч. канифоли и 1 ч. церезина. Резка ткани с одновременной окантовкой нарезанных лент производится на специальной машине. Одновременно с резкой должна быть произведена и окантовка (заклейка) краев (кромки) ленты, чтобы последние не лохматились при дальнейшей окраске их на лентокрасильных машинах, а также и при письме на П. м. Окантовка краев лент производится на машине клеевым раствором (50 ч. декстрина и 2 ч. желатины в 80 ч. воды или раствор 8 ч. мездрового клея в 35 ч. воды). Окраску нарезанной и окантованной ленты производят на лентокрасильных машинах (систем Бозека, Квадта, Дерстлин-га и др.).

Процесс окраски лент состоит в том, что отдельные рулоны означенной ленты проходят через систему красильных и отжимных валиков лентокрасильной машины, пропитываются специальным красящим составом и вновь наматываются в рулоны в другом конце машины, будучи уже годными для печатания на П. м. В зависимости от качества ткани и краски лента проходит через лентокрасильную машину несколько раз, кроме того степень пропитки лент регулируется соответствующей установкой красильных и отжимных валиков машины. Для более глубокой и интенсивной пропитки за последнее время (1928 год) в Германии появились лентокрасильные машины с паровым подогревом. Окраску двухцветных лент производят на специальных лентокрасильных машинах, имеющих по два корыта с краской разного цвета, а также две системы валиков (по 4 валика в каждой). Окраска (пропитка) лент производится не на сплошных валиках, как это имеет место при окраске одноцветных лент, а посредством специальных колец из твердой резины, имеющих ширину, равную половине ширины окрашиваемой ленты. Кольца на машине устанавливаются таким образом, что лента, проходя через первую систему валиков и колец, пропитывается на половину своей ширины краской одного цвета и, проходя через вторую систему, пропитывается второй краской по остальной ширине и затем в другом конце машины наматывается в виде готовой двухцветной ленты. Для пропитки лент применяются специальные ленточные краски, которые не должны вредно влиять на металлич. буквы П. м., и поэтому наличие в красках свободных к-т или щелочей совершенно не допускается. Краски для лент приготовляют простым растворением анилиновых красок в глицерине; при этом лента,

изготовленная на глицериновой краске, дает хорошие, четкие оттиски, но со временем шрифт ленты быстро портится, т. к. глицерин поглощает влагу из воздуха и делает оттиски очень неясными и расплывчатыми. Краски для лент можно также изготовлять путем; растворения основных красителей в подогретой олеиновой к-те с прибавлением нек-рого количества парафинового масла. Наилучшие результаты при пропитке лент дают краски, представляющие собою смесь лаков и масел, тщательно растертые в шаровых мельницах или на трехвальцовых краскотерках.

Рецептура красок для лент: 1) фиолетовая Рекорд (некопирующая): 20 ч. фиолетового лака, 20 ч. костяного масла, 5 ч. касторового масла, 6 ч. кри-сталлвиолетбазе и 30 ч. олеина; 2) фиолетовая Рекорд: 7 ч. метилвиолетбазе, 10 ч. олеина, 40 ч. фиолетового лака, 32 ч. кунжутного масла и 30 ч. парафинового масла; 3) фиолетовая Рекорд (по Хигинсу): 24 ч. метилвиолета, 4 ч. касторового масла, 2 ч. кассиевого масла и 2 ч. карболовой к-ты; 4) черная Рекорд: 75 ч. америк. сажи, 5 ч. милори, 5 ч. фиолетового лака, 20 ч. щварцбазе, 80 ч. олеина, 80 ч. костяного масла и 50 ч. касторового масла;

5) черная Рекорд (по Вальтеру): 10 ч. нежнейшей сажи смешивают с 40 ч. вазелина и растирают 2 раза на краскотерке, после чего прибавляют 5 ч. раствора жирорастворимого нигрозина в олеине (1:2) и все вместе вновь растирают 4 раза на краскотерке, после чего краска готова для пропитки лент;

6) черная Рекорд: 18 ч. америк. сажи, 3 ч. фиолетового лака, 3 ч. милори, 10 ч. шварцбазе, 1 ч. метилвиолетбазе, 25 ч олеина, 25 ч. парафинового масла и 25 ч. кунжутного масла; 7) синяя Рекорд: 15 ч. милори, 2 ч. викториаблаубазе, 8 ч. олеина и 20 ч. костяного масла; 8) синяя Рекорд: 75 ч. милори, 4 ч. викториаблаубазе, 2 ч. кристаллвиолетбазе, 25 ч. олеина и 110 ч. кунжутного масла; 9) фиолетовая Рекорд двухцв тная: 3 ч. специального фиолетового лака, 7 ч. касторового масла; 10) красная Рекорд двухцветная: 3 ч. бронзового лака, 1 ч. желтого лака, 9 ч. касторового масла; 11) черная Рекорд, двухцветная; 3 ч. америк. сажи, 1 ч. милори, 9 ч. касторового масла; 12) фиолетовая копировальная: 10 ч. кристаллвиолета, 14 ч. парафинового масла и 1 ч. касторового масла; 13) синяя копировальная: 9 ч. милори, 24 ч. метиленовой синей, 1 ч. кристаллвиолета, 18 ч. касторового масла и 15 ч. костяного масла; 14) фиолетовая гектографская: 70 ч. кристаллвиолета, 3 ч. фиолетового лака, 3 ч. ланолина и 62 ч. кунжутного масла; 15) черная литографская: 12 ч. воска пчелиного, 8 ч. мыла ядрового, 10 ч. шеллака, 1 ч. соды, 2 ч. сала бараньего, 0,4 ч. сажи и 50 ч. воды.

Для уменьшения маркости свежих лент рекомендуется к ленточным краскам прибавлять 2—4% японского воска или церезина, а для предохранения их от заплесневе-ния—0,1% карболовой к-ты. Отделка лент состоит из нескольких операций: 1) намотки окрашенной ленты на катушки, 2) упаковки лент в парафиновую бумагу и станиоль, 3) укладки лент в жестяные коробочки, индивидуальные и общие (по 10 шт.). Намотку лент на катушки производят на специальных ленторазмоточных машинах, конструкции которых очень многочисленны и разнообразны (наиболее простой и портативной является ленторазмоточная машина сист. Бозека). Ленты для П. м. должны храниться в сухом месте.

Качественные свойства лент. Лента Рекорд должна давать не менее 25 четких и ясных последовательных отпечатков, где под последовательными называются отпечатки, получаемые с одного и того же места ленты. Качественные свойства лент (в отношении числа последовательных отпечатков, их ясности и четкости) испытывают путем печатания на II. м. с электрическим приводом; испытание состоит в том, что на листе писчей бумаги № 6 плотностью в 65 г печатают подряд одну и ту же фразу из 30—40 слов через одно и то же место ленты, сматывая последнюю каждый раз обратно к начальному положению. Испытание считается удовлетворительным, если на бумаге получается не менее 25 четких удобочитаемых записей.Копировальные ленты должны давать 6, гектографские 25 и литографские 1 000 хорошо читаемых оттисков.

В СССР в настоящее время разрабатывается обязательный стандарт лент для П. м. По этому стандарту предполагается внести ряд упрощений в отделку лент, а также 31 ачительно сократить ассортимент изготовляемых лент. Так, из обыкновенных лент Рекорд стандартом предусмотрен выпуск лент только черного цвета, т. к. черный цвет является наиболее приемлемым по физиологическим и архивным соображениям (лучшая контрастность отпечатков на бумаге, свето устойчивость и пр). Ленты для П. м. в дореволюционной России не вырабатывались. Впервые в СССР производство лент было организовано в 1925 году Крупнейшим производителем лент в СССР является мос-

бенно в военной, чрезвычайно важна; она позволяет контролировать работу телеграфиста; 2) для повышения скорости приема при передаче сигналов быстродействующими автоматическими телеграфными аппаратами (смотрите Быстродействующие радиопередача и радиоприем) и 3) для возможности осуществления машинного шифрования депеш, применяя специальные аппараты как на передаче, так и на приеме.

П. п., давая много преимуществ для радиосвязи, в то же время вызывает нек-рые осложнения в устройстве приемных аппаратов. Эти осложнения следующие. 1) Для записи сигналов их необходимо преобразовать в вид, требуемый для приведения в действие телеграфных аппаратов. Большинство телеграфных аппаратов реагирует на резко изменяющийся по величине ток постоянного напряжения. Для этого в приемной установке, предназначаемой для П. п., дополнительно к аппаратуре, используемой для слухового приема, применяют выпрямитель, то есть прибор, преобразующий переменный ток сигнала низкой частоты в ток постоянный, падающий к нулю в паузах между сигналами (смотрите Быстродействующие радиопередача и радиоприем). На фигуре 1

wfumvvM^jMi^fmmunmpuwsmm

Фигура 1.

ковская ф-ка «Союз» им. Л. Б. Красина. Лента вырабатывается также ф-кой «Руссо-лент» в Москве и «АГА» в Ленинграде. Всего в СССР изготовлено было лент в 1930 г. 2 000 000 шт. В связи с предстоящей перестройкой в СССР завода П. м. производство лент для означенных машин будет значительно увеличено.

Лит.: Г. П. 71912; W а И h е г В., «Ch.-Ztg», 1921; р. 170; Lieferbedingungen fur Farbbaender, RAL 302 A; Lieferbedingungen fur Farbtiicher, RAL 302 B; Lehner S., Die Tintenfabrikation, 7 Aufl., W.—Lpz., p. 104, 1922; Lange O., Chemisch-tech-nische Vorschriften, 3 Aufl., B. 3, p. 214, Lpz., 1923; Va lenta E., Fette, Ilarze, Firnisse, Russ, schwarze Druekfarben, B. 2, 2 Aufl., p. 274, Halle a/S., 1925; Schweizer V., Die Destination d. Harze, die Re-sinatlacke, Resinatfarben, die Kohlenfarben u. Farben fixr Schreibmaschinen, W.—Lpz., 1905. И. Эзрохи.